Футерівка барабанного млина

Номер патенту: 112343

Опубліковано: 25.08.2016

Автори: Головко Любов Григорівна, Бондаренко Сергій Олексійович, Стойко Олексій Вячеславович, Афанасьєв Євгеній Сергійович, Зозуля Руслан Петрович

Формула / Реферат

1. Футерівка барабанного млина для мокрого подрібнення твердих матеріалів, яка складається з еластомерних плит з тригранними робочими поверхнями, що включають горизонтальну та дві бічні поверхні, причому кути між горизонтальною та бічними поверхнями перевищують 90°, яка відрізняється тим, що кут при горизонтальній робочій поверхні плити назустріч обертанню барабана залежить від діаметра куль, що мелють, і визначений за формулою:

![]() ,

,

де

![]() - кут при горизонтальній поверхні плити назустріч обертанню барабана, град;

- кут при горизонтальній поверхні плити назустріч обертанню барабана, град;

![]() - висота бічної поверхні плити для підйому кулі, мм,

- висота бічної поверхні плити для підйому кулі, мм, ![]() ;

;

![]() - довжина відрізку бічної поверхні плити для підйому кулі, мм,

- довжина відрізку бічної поверхні плити для підйому кулі, мм, ![]()

![]() - діаметр куль, що мелють, мм,

- діаметр куль, що мелють, мм,

другий кут при горизонтальній робочій поверхні ![]() лежить в межах 0,2

лежить в межах 0,2 ![]() , при цьому діаметр куль, що мелють, становить 30-120 мм, розмір кусків матеріалу, що завантажується, не більше ніж 25 мм.

, при цьому діаметр куль, що мелють, становить 30-120 мм, розмір кусків матеріалу, що завантажується, не більше ніж 25 мм.

2. Футерівка за п. 1, яка відрізняється тим, що твердість еластомерних плит становить 50-75 од. по Шору А.

3. Футерівка за п. 1, яка відрізняється тим, що вміст твердої речовини в мелючій масі 15-30 % за об'ємом.

4. Футерівка за п. 1 яка відрізняється тим, що висота еластомерної плити залежить від внутрішнього діаметра барабана млина і її розраховано за формулою:

![]() (мм),

(мм),

де: ![]() - висота еластомерної плити;

- висота еластомерної плити;

![]() - коефіцієнт висоти плити, залежить від розмірів шматків матеріалу, що завантажується, і абразивності матеріалу,

- коефіцієнт висоти плити, залежить від розмірів шматків матеріалу, що завантажується, і абразивності матеріалу, ![]() ;

;

![]() - внутрішній радіус барабана млина, мм.

- внутрішній радіус барабана млина, мм.

5. Футерівка за п. 1, яка відрізняється тим, що ширину горизонтальної робочої поверхні футерівки розраховано за формулою:

![]() , (мм),

, (мм),

де ![]() - ширина горизонтальної робочої поверхні футерівки;

- ширина горизонтальної робочої поверхні футерівки;

![]() - висота плити, мм,

- висота плити, мм,

![]() - коефіцієнт співвідношення висоти

- коефіцієнт співвідношення висоти ![]() і ширини горизонтальної робочої поверхні плити, що залежить від діаметра куль, що мелють;

і ширини горизонтальної робочої поверхні плити, що залежить від діаметра куль, що мелють; ![]() .

.

6. Футерівка за будь-яким з пп. 1-5, яка відрізняється тим, що абразивний знос еластомерного матеріалу плит дорівнює 30-55 мм3.

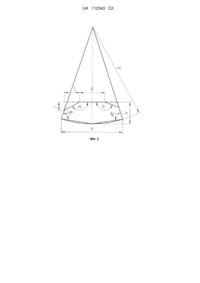

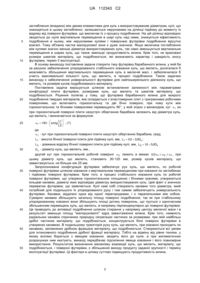

Текст

Реферат: Винахід належить до техніки мокрого подрібнення твердих матеріалів в барабанних млинах і може бути використаний в гірничо-збагачувальній, будівельній, хімічній та інших галузях промисловості. Запропонована футерівка барабанного млина для мокрого подрібнення твердих матеріалів, яка складається з еластомерних плит з тригранними робочими поверхнями, що включають горизонтальну та дві бічні поверхні, причому кути між горизонтальною та бічними поверхнями перевищують 90°. Згідно з винаходом, передбачено встановлення залежності між параметрами футерівки, діаметром куль, що мелють, і розміром кусків матеріалу, що завантажується. Дотримання запропонованим винаходом залежності забезпечує умови для стабільного упорядкованого ковзання куль, що мелють, по поверхні футерівки, за рахунок утворення на поверхні футерівки кільцевих канавок, діаметр яких відповідає діаметру використовуваних куль. Сумарно канавки збільшують загальну площу поверхні подрібнення, з одночасним збільшенням переміщень куль, що мелють, в напрямку перпендикулярно до поверхні футерівки. При такому механізмі взаємодії куль, що мелють, з поверхнею футерівки понижується зона їх відриву від поверхні футерівки при обертанні барабана, зменшується контакт зовнішнього шару падаючих куль з футерівкою і за рахунок цього збільшується термін експлуатації футерівки. UA 112343 C2 (12) UA 112343 C2 UA 112343 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до техніки мокрого подрібнення твердих матеріалів в барабанних млинах і може бути використаний в гірничо-збагачувальній, будівельній, хімічній та інших галузях промисловості. Одним з найважливіших факторів, що визначають ефективність роботи млина, є характер руху мелючої маси та куль, що мелють, зокрема. В промисловості реалізується режим роботи барабанного млина, при якому під час обертання барабанного млина мелюча маса під дією сили тяжіння піднімається вгору і, досягнувши верхньої точки підйому - точки відриву, переважна частина куль опускається (скочується) по кругових траєкторіях. Подрібнення матеріалу відбувається за рахунок стирання і роздавлювання між кулями, що мелють, та між кулями, що мелють, і футерівкою. При цьому крайній шар мелючої маси, піднімається на більшу висоту і у точці відриву її частинки відриваються від стінки барабана і падають як тіла, кинуті під кутом до горизонту. Подрібнення відбувається за рахунок ударів падаючих куль, що мелють. Вважається, що до точки відриву кулі ковзають по робочій поверхні футерівки і це є негативний, хоч і порівняно маловпливовий, фактор. Ковзання впливає на відносний розподіл нормальних зусиль по кругу барабана. Вважають, що подрібнення матеріалу, проведене за рахунок ковзання (тертя) між кулями, що мелють, і футерівкою, складає приблизно 2 % від загальної кількості подрібненого продукту. Такий висновок зроблений на тій основі, що кількість подрібненого тертям продукту пропорційний площі дотику поверхонь, що труться. Із сказаного випливає, що вплив футерівки на кількісну сторону процесу подрібнення за рахунок ковзання зовсім незначний. В той же час через тертя збільшується зношування футерівки. Були здійснені спроби мінімізувати ковзання шляхом підбору профілю футерівки з відповідним коефіцієнтом зчеплення для наближення режиму роботи млина до найвигіднішого з точки зору продуктивності. В результаті запропонована футерівка з профілем півхвиля з кутом між боковими поверхнями 1 22-23°. Проте навіть такий профіль не виключив ковзання як таке, а лише несуттєво зменшив його. При всіх математичних розрахунках автори явищем ковзання нехтували. (Крюков Д.К., Футеровки шаровых мельниц, изд. "Машиностроение", Москва, 1965, с. 14, 16, 28, 32, 54, 94, 158, 168 - Фиг. 111). Відома футерівка барабанного млина, яка для забезпечення ковзання і підняття вгору тіл, що мелють, передбачає наявність жолобів плит з бічними гранями, встановленими під кутом не менше 20°, і ліфтера, частина якого виступає над плитою. При обертанні барабана млина, під дією відцентрової сили, тіла, що мелють, піднімаються вгору разом з барабаном, ковзають по його поверхні і, досягнувши точки відриву, падають вниз на тіла, що мелють (патент України на корисну модель № 67371, МПК В02С 17/22, опубл. 10.02.2012, бюл. № 3). Недоліком такого способу подрібнення продукту є прискорене зношування футерівки внаслідок наявності горизонтальних виступів на її поверхні. Виступи на поверхні футерівки, що є перпендикулярними до напрямку руху мелючої маси, перешкоджають її руху, створюють місцеві турбулентні потоки пульпи подрібненого матеріалу. Кулі ковзають нерівномірно, перешкоджаючи одна одній. Практика показала, що такі процеси прискорюють зношування поверхні футерівки, скорочують термін її експлуатації. Відома футерівка трубного млина, що складається з металевих бронеплит, які в напрямку руху барабана оснащені поперечними канавками, між якими є виступи. При цьому канавки можуть розміщуватися точно по кругу чи в круговому напрямку по гвинтовій лінії (європейська заявка на винахід № ЕР0164328, МПК В02С 17/22, опубл. 28.06.1989, бюл 1989/26). Перевагою винаходу є те, що в канавках розміщується більш дрібна фракція. Відповідно на поверхні мелючої маси згрупована більш крупна фракція. Кулі при падінні падають на згруповану крупну фракцію і її розбивають Тобто за рахунок "самогрупування" фракцій суттєво підвищується ККД млина. Недоліком такого винаходу є властива всім металевим футерівкам недостатня стійкість до зношування. Крім того, на різних стадіях подрібнення кулі, що мелють, мають діаметр від 30 мм до 120 мм, тому необхідно мати великий асортимент оснастки для лиття футерівок. За найближчий аналог прийнята футерівка барабанного млина, яка складається з елементів, кожний з яких виконаний з еластомерного матеріалу з тригранною робочою поверхнею, що має горизонтальну основу та дві бічні сторони, при цьому кути між основою та бічними сторонами перевищують 90 градусів (патент України на винахід № 103671, МПК В02С 17/22, опубл. 27.05.2013, бюл. № 10). Недоліком такого винаходу є значна об'ємна частка малорухомої зони і нестійка геометрія та нестабільна швидкість зношування робочої поверхні. При подрібненні матеріалів в барабанних млинах залежно від розмірів кусків матеріалу, що подрібнюється, використовуються кулі 30 120 мм. При невідповідності форми робочої поверхні футерівки діаметра куль, що мелють, знижується продуктивність млина: у випадку перевищення оптимальної висоти 1 UA 112343 C2 5 10 15 20 заглиблення (впадини) між двома елементами для куль з використовуваним діаметром, кулі, що знаходяться в цьому заглибленні, залишаються нерухомими на ділянці підйому до моменту їх відриву від поверхні футерівки, що виключає їх з процесу подрібнення. На цій ділянці відповідно зводиться до нуля вертикальне переміщення в шарі куль над ними, знижується ефективність подрібнення в ньому, між нерухомими кулями і поверхнею футерівки подрібнення відсутнє взагалі. Тому об'ємна частка малорухомої зони є дуже значною. Якщо величина поглиблення між кулями значно менше діаметра використовуваних куль, так само зменшується вертикальне переміщення в шарах куль, що також зменшує продуктивність млина. Крім того, не враховані розміри шматків матеріалу, що подрібнюється, які визначають характер і швидкість зносу футерівки, термін її експлуатації. В основу винаходу поставлена задача створити таку футерівку барабанного млина, у якій би за рахунок забезпечення упорядкованого стабільного ковзання куль, що мелють, досягалася б можливість збільшення вертикального переміщення куль в мелючій масі, і забезпечилася б участь максимальної кількості куль, що мелють, в процесі подрібнення. Також задачею винаходу є забезпечення універсальності футерівки для найпоширенішого діапазону куль, що мелють, та розмірів кусків подрібнюваного матеріалу. Поставлена задача вирішується шляхом встановлення залежності між параметрами конфігурації плити футерівки, розмірами куль, що мелють та шматків матеріалу, що подрібнюється. Рішення полягає у тому, що футерівка барабанного млина для мокрого подрібнення твердих матеріалів, яка складається з еластомерних плит з тригранними робочими поверхнями, що включають горизонтальну та дві бічні поверхні, при чому кути між горизонтальною та бічними поверхнями перевищують 90°, у якій згідно з винаходом, кут 1 он при горизонтальній поверхні плити назустріч обертанню барабана залежить від діаметра куль, що мелють, і визначається за формулою 25 L1 1 180 arctg , (1) L2 де 1 - кут при горизонтальній поверхні плити назустріч обертанню барабана, град; L1 - висота бічної поверхні плити для підйому кулі, мм, L1 0,5 3,0Dк ; , L 2 - довжина відрізку бічної поверхні плити для підйому кулі, мм, L2 10 5,0Dк 30 35 40 45 50 55 Dк - діаметр куль, що мелють, мм., другий кут при горизонтальній робочій поверхні 2 лежить в межах 0,2 1 2 1 , при цьому діаметр куль, що мелють, становить 30-120 мм, розмір кусків матеріалу, що завантажується, не більше ніж 25 мм. Запропонована конфігурація футерівки забезпечує рух куль, що мелють, по робочій поверхні футерівки шляхом ковзання з вертикальним переміщенням при ковзанні по заглибинах і підйомах поверхні футерівки. Крім того, в процесі стабільного ковзання куль по робочій поверхні футерівки, що утворена горизонтальною площиною і бічними гранями, утворюються кільцеві канавки, діаметр яких відповідає діаметру використовуваних куль. Цей факт є значною перевагою футерівки, що заявляється. Кулі самі собі створюють канавки того діаметра, який потрібний для подальшого їх упорядкованого руху і тим самим забезпечують універсальність футерівки. Канавки, відділені одна від одної перегородками, і є паралельними між собою. Сумарно канавки збільшують загальну площу поверхні подрібнення, так як при стабільному упорядкованому ковзанні вони збільшують площі дотику поверхонь, що труться з одночасним збільшенням переміщень куль, що мелють, в напрямку перпендикулярно до поверхні футерівки. Це приводить до активації подрібнення шляхом стирання у напрямку центру мелючої маси і в результаті зменшує площу "малорухомого" ядра завантаження млина. Крім того, наявність радіальних канавок спричинює природну сегрегацію частинок за розмірами, при якій найбільш дрібні частинки матеріалу, що подрібнюється, концентруються біля поверхні футерівки в утворених канавках. В подальшому траєкторія руху куль, що мелють, при ковзанні проходить по канавках, заповнених дрібною фракцією матеріалу, що подрібнюється. Створюються всі умови для інтенсивного подрібнення дрібної фракції матеріалу. Тобто на відміну від рівня техніки, у якому всіляко борються з явищем ковзання, зводять його до нуля, а при математичних розрахунках ним нехтують, винахід передбачає підсилення явища ковзання і його повномірне використання. Результатом визначення механізму взаємодії куль, що мелють, матеріалу, що подрібнюється, і поверхні футерівки, є збільшення виходу продукту заданої крупності і терміну експлуатації футерівки. Ці фактори в цілому суттєво підвищують продуктивність млина. 2 UA 112343 C2 Залежність L1 і L 2 від діаметра куль визначена експериментальним шляхом. Відхилення в будь-яку сторону призводить до зміни величини вертикального переміщення в шарах куль і знижує продуктивність млина по заданому класу крупності. Кут 2 лежить в межах 0,2 1 2 1 . (2) 5 10 15 20 25 30 35 40 45 50 55 Кути 1 і 2 можуть бути рівними або різними залежно від форми хвилі природного зносу робочої поверхні, що визначається розмірами куль, що мелють, і розмірами кусків матеріалу, що подрібнюється. Як уже було вказано вище, футерівка, що заявляється, є універсальною для найпоширенішого діапазону діаметрів куль, що мелють, а саме 30-120 мм. Кулі діаметром 30 мм - це кулі найменшого діаметра, що використовуються в масовому виробництві. Кулі з діаметром понад 120 мм є надто важкими, при ударі куль в зоні їх контакту з поверхнею футерівки розтягуючі зусилля зростають до критичного рівня, що призводить до збільшення діаметра поглиблення, що виникло (лунки). Крім того, по контуру поглиблення збільшуються напруження, ймовірність виникнення мікророзривів матеріалу зростає. Оптимальний розмір кусків матеріалу, що завантажується, становить до 25 мм. Зі збільшенням розміру кусків матеріалу, що подрібнюється, збільшується, відповідно, і розмір дрібної фракції, що концентрується в канавках на поверхні футерівки. Куски матеріалу більшого розміру, що знаходяться між поверхнею футерівки і ковзаючими по ній кулями, що мелють, збільшують опір ковзанню куль, уповільнюють їх швидкість, впливають на форму хвилі природного зносу поверхні футерівки, вибір величини (величину) кутів 1 і 2 . Крім того, зі збільшенням розміру кусків змінюється механізм зносу поверхні футерівки. При використанні кусків розміром понад 25 мм гідроабразивний знос поверхні футерівки переходить у втомний абразивний знос, при цьому швидкість зносу поверхні футерівки збільшується. Це обумовлено тим, що при збільшенні розмірів кусків матеріалу, з яким пов'язано і одночасне збільшення діаметра та відповідно маси куль, що мелють, збільшується енергія їх ударів об поверхню футерівки. Поверхня футерівки пошкоджується гранями (гострими кутами) кусків матеріалу. Практика показала, що в результаті таких пошкоджень на поверхні еластомерної футерівки з′являються надрізи, вириви - сліди механічних пошкоджень, які прискорюють її знос. При цьому глибина радіальних канавок незначна або вони відсутні взагалі. Від розміру куль, що мелють, залежить твердість еластомерного матеріалу. Для виключення можливості виникнення мікророзривів еластомерного матеріалу футерівки, із збільшенням діаметра куль, що мелють, з 30 мм до 120 мм повинна збільшуватися твердість матеріалу від 50 до 75 од по Шору А і розривна міцність від 19 МПа до щонайменше 25 МПа. При твердості еластомерних матеріалу менше 50 од. по Шору А змінюється механізм взаємодії куль і футерівки: внаслідок деформації еластомеру на шляху руху кулі, що ковзає, виникає перешкода у формі хвилі, що подавляє ковзання як таке. При твердості еластомерного матеріалу понад 75 од. по Шору А знижується його витривалість на втому та зносостійкість, прискорюється знос футерівки. Для забезпечення ковзання куль, що мелють, по поверхні футерівки, вміст твердої речовини в мелючій масі повинен складати 15-30 % за об'ємом. При вмісті твердої речовини понад 30 % змінюється динаміка руху мелючої маси в барабані млина - виникає дисбаланс при обертанні барабана, що може призвести до руйнування млина. При вмісті менше 15 % різко знизиться продуктивність помелу. Висота еластомерної плити H залежить від енергії удару куль, визначається їх масою і висотою падіння куль та розраховується за такою формулою: H K1(2R / )101 (Dк 30) мм, (3) де: Н - висота еластомерної плити; К 1 - коефіцієнт висоти плити, залежить від розмірів шматків матеріалу, що завантажується і абразивності матеріалу, К1 0,8 1,7 (при цьому розмір кусків матеріалу, що завантажується, не більше, ніж 25 мм); R - внутрішній радіус барабана млина, мм. Формула розрахунку висоти плити футерівки враховує три основні чинники, що визначають термін експлуатації футерівки: здатність матеріалу футерівки поглинати енергію удару падаючих куль без руйнування, здатність матеріалу футерівки зберігати висоту елемента вище критичного рівня з урахуванням механізму її зносу протягом всього періоду експлуатації млина, здатність зберігати протягом усього періоду експлуатації форму хвилі природного зносу. Тому висота запропонованої футерівки визначається внутрішнім діаметром барабана млина і відмінністю в діаметрі використовуваних куль Dк від розрахункового мінімального діаметра 3 UA 112343 C2 5 10 15 20 25 30 35 кулі, використовуваного у виробництві, що дорівнює 30 мм. Коефіцієнт К 1 встановлений на підставі тривалих експлуатаційних випробувань еластомерних футерувань конструкції, що заявляється, на різних млинах з кулями, що мелють, діаметром від 30 до 120 мм. Ширина горизонтальної робочої поверхні футерівки В також визначена експериментальним шляхом і розраховується за формулою: В К2Н , мм, (4) де В - ширина горизонтальної робочої поверхні футерівки; Н - висота плити, мм. К 2 - коефіцієнт співвідношення висоти Н і ширини горизонтальної робочої поверхні плити, що залежить від діаметра куль, що мелють; К2 0,4 3,0 . Будь-яке відхилення від указаних розмірів призводить до нестабільного ковзання куль по поверхні футерівки, ускладнює утворення на поверхні плити футерівки хвилі природного зносу, прискорює зношування футерівки, скорочує термін її експлуатації. Форма робочої поверхні плити футерівки і її висота, отримані на основі розрахунків за формулами (1), (2), (3) та (4), сприяє набуттю нею в процесі експлуатації форми хвилі природного зносу, притаманну умовам роботи даного млина, яка забезпечує максимальну його продуктивність і термін експлуатації. Всі частини поверхні хвилі природного зносу, що утворилася, стираються рівномірно, що збільшує термін експлуатації футерівки. Дослідження показали, що втрати об'єму еластомерного матеріалу футерівки при 3 абразивному зносі повинні складати 30-55 мм , що пояснюється утворенням радіальних канавок. При таких втратах знос футерівки протягом всього циклу роботи коливався в межах, заданих терміном експлуатації і продуктивністю млина. 3 При втратах об'єму більше 55 мм скорочується термін експлуатації футерівки. 3 При втратах об'єму менше 30 мм уповільнюється утворення радіальних канавок і збільшується час досягнення млином максимальної продуктивності, тому є економічно недоцільним. Такі параметри конфігурації плити футерівки в комбінації з технічними властивостями, що забезпечує еластомерний матеріал з запропонованою твердістю та міцністю, обумовлюють упорядкований рух куль, що мелють, по поверхні футерівки шляхом ковзання, що гарантує максимальне збільшення площі дотику поверхонь, що труться. Крім того, зменшується площа "малорухомого" ядра в поперечному перерізі завантаження млина, "п'ята падіння" шарів віддаляється від поверхні футерівки. Запропонована футерівка барабанного млина для мокрого подрібнення твердих матеріалів пояснюється кресленнями: наФіг. 1 показана схема розміщення мелючої маси у барабані млина, що обертається, і траєкторія руху куль, що мелють, при падінні; на Фіг. 2 показана конструкція елемента футерівки; на Фіг. 3 показаний рух куль, що мелють, по поверхні футерівки при L1 0,5 3,0Dк i L2 10 5,0Dк ; , 40 45 50 55 на Фіг. 4 показаний рух куль, що мелють, по поверхні футерівки при L1 3,0Dк і L2 5Dк ; на Фіг. 5 показаний рух куль, що мелють, по поверхні футерівки при L1 0,5Dк і L2 10Dк ; , на Фіг. 6 показаний елемент футерівки з нерухомими вузлами кріплення; на Фіг. 7 показаний елемент футерівки з рухомими вузлами кріплення; на Фіг. 8 показаний переріз B робочої поверхні футерівки в процесі експлуатації. При мокрому подрібненні твердих матеріалів в барабанному млині корпус млина (1) захищений плитами футерівки (2) від впливу мелючої маси (3), що складається з кусків подрібнюваного твердого матеріалу, металевих куль, що мелють (кульове завантаження) і пульпи. При обертанні млина в напрямку й недостатньому ковзанні куль, що мелють, по поверхні футерівки кульове завантаження повертається на деякий граничний кут і в подальшому при постійній швидкості обертання не змінює свого положення. Кулі безперервно циркулюють по своїх траєкторіях, зокрема шляхом польоту по кривій C1 D1 і перекочування по траєкторії C3 D3 . Швидкість відносного переміщення куль в шарі мелючої маси, що примикає до футерівки та на поверхні мелючої маси, максимальна і знижується у напрямку до центру мелючої маси. У центрі мелючої маси знаходиться "малорухоме" ядро. Подрібнення твердого матеріалу відбувається внаслідок роздавлювання, перетирання подрібнюваного матеріалу між рухливими кулями, між кулями і футерівкою барабана, та від ударних навантажень при взаємодії з кулями, що мелють, в зоні "п'яти падіння" (4) куль. При інтенсивному ковзанні куль, 4 UA 112343 C2 що мелють, по поверхні футерівки, яке забезпечується виконанням заявленої корисної моделі, в зоні підйому точка відриву куль від поверхні опускається від (C1) до (C2 ) і "п'ята падіння" куль 5 10 віддаляється від поверхні футерівки від точки (D1) до точки (D2 ) , що зменшує можливість пошкодження її кулями, збільшує термін експлуатації футерівки. На Фіг. 2 показана конструкція елемента футерівки з відображенням усіх параметрів - кутів 1 і 2 , висоти і довжини бічних поверхонь L1 і L 2 , висоти плити H , внутрішнього радіуса барабана R , ширини основи елемента футерівки A , ширини горизонтальної робочої поверхні елемента футерівки B . На Фіг. 3 показано переміщення куль, що мелють, по поверхні футерівки при L1 (0,5 3,0)Dк i L2 (10 5,0)Dк . Кулі, що мелють, рухаються по робочій поверхні футерівки шляхом ковзання зі , швидкостями G1,1 й G1,2 і вертикально переміщаються під час ковзання по заглибинах та 15 виступах поверхні футерівки, величина вертикального переміщення куль F1 L1 . Такий характер руху забезпечує максимальне збільшення площі дотику поверхонь, що труться, з одночасним збільшенням переміщень куль, що мелють, в перпендикулярному до поверхні футерівки напрямку. Це приводить до активації подрібнення шляхом стирання у напрямку центру мелючої маси і в результаті зменшує площу "малорухомого ядра" центральної зони. На Фіг. 4 показано переміщення куль, що мелють, по поверхні футерівки при L1 3,0Dк , і L2 5Dк . Частина куль E2,1 E2,2 , що знаходяться в поглибленнях між плитами, на ділянці 20 25 30 35 40 45 50 55 підйому мелючої маси залишаються нерухомими (G2.1 G2.2 0) і не беруть участі в процесі подрібнення. Кулі, що мелють, розташовані вище E2.2 , рухаються горизонтально, без вертикального переміщення F2 0 . На Фіг. 5 показано, що при L1 0,8Dк , і L2 3Dк при русі мелючої маси зменшується вертикальне переміщення куль в шарах, близьких до поверхні футерівки, (L1 F3 0) , що знижує вихід продукту заданої крупності. На Фіг. 6, 7 показані перерізи плити футерівки (2) з нерухомим (5) і рухомим (6) вузлами кріплення. Виробничі дослідження показали, що робоча поверхня футерівки на початку роботи має поверхню, близьку до природної хвилі зносу, швидко набуває форму природного зносу і зберігає її впродовж всього терміну експлуатації. Всі елементи футерівки зношуються рівномірно і повільно. Термін використання одного комплекту футерівки значно зростає, не виникає потреба зупинки млина для поточної заміни елементів. Значне зменшення маси еластомерної футерівки, в порівнянні з металевою, знижує витрати електроенергії, підвищує надійність роботи млина. Крім того, практичні дослідження показали, що завдяки стабільному ковзанню куль по робочій поверхні футерівки, утвореній горизонтальною робочою площиною (7) і бічними робочими гранями (8) утворюються кільцеві канавки (9), радіус яких відповідає радіусу використовуваних куль. Канавки (9) відділені одна від одної перегородками (10). Це збільшує загальну площу поверхні подрібнення. Наявність радіальних канавок спричинює природну сегрегацію частинок за розмірами, при якій найбільш дрібні частинки матеріалу, що подрібнюється, концентруються біля поверхні футерівки в утворених канавках. В подальшому траєкторія руху куль, що мелють, при ковзанні проходить по канавках, заповнених дрібною фракцією матеріалу, що подрібнюється. Створюються всі умови для інтенсивного подрібнення дрібної фракції матеріалу. Цей фактор в цілому суттєво підвищує продуктивність млина. Кути 1 і 2 визначаються внутрішнім діаметром барабана, кроком його свердлення і конструкцією плити футерівки, 1,2 75 115 . Нижня основа плити футерівки А може бути плоскою або опуклою залежно від внутрішнього діаметра барабана млина. По поздовжній осі нижньої основи в масиві плити (2) завулканізовано вузол кріплення плити до барабана млина з фіксованою шпилькою (5) і шпилькою, що переміщається (6). Розмір А нижньої основи плити визначається кроком свердлення барабана млина. Спосіб монтажу футерівки. Перед початком монтажу футерівки, вгвинчують кріпильні шпильки (5), (6) у вузли кріплення або вони поставляються в комплекті з плитою залежно від конструкції вузла кріплення. Після цього футерувальні плити встановлюють з урахуванням напрямку обертання барабана млина згідно зі схемою укладки. Робочий процес відбувається таким чином. 5 UA 112343 C2 5 10 15 При обертанні барабана млина футерувальні плити 2 зазнають зусилля тиску мелючої маси, куль, що рухаються по поверхні плит. Крім того, після точки відриву кулі, що мелють, падають і ударяються об мелючу масу. Результатом цих впливів є абразивний знос поверхні плит внаслідок ковзання куль, що мелють, по поверхні плит і знос на втому внаслідок впливу на футерівку мелючої маси і ударів куль. Запропонована форма робочої поверхні плит футерівки дозволяє змінити механізм взаємодії куль, що мелють з поверхнею футерівки: створюються умови рівномірного ковзання куль, що мелють, по поверхні футерівки, понижується зону їх відриву від поверхні футерівки при обертанні барабана, зменшується контакт зовнішнього шару падаючих куль з футерівкою і за рахунок цього збільшується термін експлуатації футерівки. Запропонована форма робочої поверхні плити футерівки враховує так само форму хвилі природного зносу поверхні футерівки залежно від розмірів куль. Це забезпечує стабільну продуктивності млина по готовому класу протягом усього періоду експлуатації футерівки, підвищує продуктивність млина. Таким чином, пропонована форма поверхні плит футерівки, що обирається, з урахуванням внутрішнього діаметра барабана млина, діаметра куль, що мелють, та розміру кусків матеріалу, що подрібнюється, дозволяє зменшити початковий обсяг футерівки, збільшити вільний обсяг млина, наблизити геометрію робочої поверхні плит до форми хвилі їх природного зносу, що в цілому зменшує швидкість зносу футерівки, підвищує вихід продукту заданої крупності і зберігає його постійним протягом усього періоду експлуатації футерівки. 20 ФОРМУЛА ВИНАХОДУ 25 1. Футерівка барабанного млина для мокрого подрібнення твердих матеріалів, яка складається з еластомерних плит з тригранними робочими поверхнями, що включають горизонтальну та дві бічні поверхні, причому кути між горизонтальною та бічними поверхнями перевищують 90°, яка відрізняється тим, що кут при горизонтальній робочій поверхні плити назустріч обертанню барабана залежить від діаметра куль, що мелють, і визначений за формулою: L 1 180 arctg 1 , L2 де 30 1 - кут при горизонтальній поверхні плити назустріч обертанню барабана, град; L1 - висота бічної поверхні плити для підйому кулі, мм, L1 0,5 3,0Dk ; , L 2 - довжина відрізку бічної поверхні плити для підйому кулі, мм, L 2 10 5,0Dk Dk - діаметр куль, що мелють, мм, 35 40 45 50 другий кут при горизонтальній робочій поверхні 2 лежить в межах 0,2 1 2 1 , при цьому діаметр куль, що мелють, становить 30-120 мм, розмір кусків матеріалу, що завантажується, не більше ніж 25 мм. 2. Футерівка за п. 1, яка відрізняється тим, що твердість еластомерних плит становить 50-75 од. по Шору А. 3. Футерівка за п. 1, яка відрізняється тим, що вміст твердої речовини в мелючій масі 15-30 % за об'ємом. 4. Футерівка за п. 1 яка відрізняється тим, що висота еластомерної плити залежить від внутрішнього діаметра барабана млина і її розраховано за формулою: H K1(2R \ )1010 (Dk 30) , (мм), де: H - висота еластомерної плити; K 1 - коефіцієнт висоти плити, залежить від розмірів шматків матеріалу, що завантажується, і абразивності матеріалу, K1 0,8 17 ; , R - внутрішній радіус барабана млина, мм. 5. Футерівка за п. 1, яка відрізняється тим, що ширину горизонтальної робочої поверхні футерівки розраховано за формулою: B K 2H , (мм), де B - ширина горизонтальної робочої поверхні футерівки; H - висота плити, мм, K 2 - коефіцієнт співвідношення висоти H і ширини горизонтальної робочої поверхні плити, що залежить від діаметра куль, що мелють; K 2 0,4 3,0 . 6 UA 112343 C2 6. Футерівка за будь-яким з пп. 1-5, яка відрізняється тим, що абразивний знос еластомерного 3 матеріалу плит дорівнює 30-55 мм . 7 UA 112343 C2 8 UA 112343 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюZozulia Ruslan Petrovych, Afanasiev Yevgen Sergiiovych, Stoiko Oleksii Viacheslavovych

Автори російськоюЗозуля Руслан Петрович, Афанасьев Евгений Сергееович, Стойко Алексей Вячеславович

МПК / Мітки

МПК: B02C 17/22, B02C 17/00

Мітки: барабанного, млина, футерівка

Код посилання

<a href="https://ua.patents.su/11-112343-futerivka-barabannogo-mlina.html" target="_blank" rel="follow" title="База патентів України">Футерівка барабанного млина</a>

Попередній патент: Спосіб дистиляції метанолу з регенерацією тепла

Наступний патент: Спосіб одержання медетомідину

Випадковий патент: Запірно-пусковий пристрій установки пожежогасіння