Спосіб приготування бетонної суміші

Номер патенту: 11272

Опубліковано: 25.12.1996

Автори: Горбенко Анатолій Іванович, Вівчар Віталій Васильович, Анікін Володимир Іванович

Текст

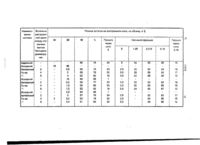

1. Способ приготовления бетонной смеси, включающий дробление дозированного пористого заполнителя до получения необходимого количества песчаной фракции и смешение его с остальными компонентами Изобретение относится к промышленности строительных материалов и может быть использовано при приготовлении бетонных смесей. Известен способ приготовления бетонной смеси, включающий предварительное получение песчаной фракции пористого заполнителя путем его измельчения в дробилках, установленных на специализированных технологических постах, с последующей подачей'полученной песчаной фракции на пост дозирования компонентов бетонной смеси в смеситель (см. В. М. Красавин "Состояние и перспективы развития производства пористых песков для керамзитобетонов" журнал "Строительныематериалы", №5,1985, с. 10). Недостатком известного способа является его высокая трудоемкость, необходимость выделения дополнительных производствен бетонной смеси в смесителе, о т л и ч а ю щ и й с я тем, что пористый заполнитель дозируют на замес в один прием в порядке, определяемом техническим регламентом приготовления конкретной бетонной смеси и подают в дробилку, посредством которой его дробят, а затем продукт дробления подают в смеситель, а остальные компоненты бетонной смеси дозируют и подают в смеситель в порядке, независимом от окончания процесса дробления пористого заполнителя. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что пористый заполнитель дробят в количестве 26..,100% от его веса (объема), необходимого на замес. ных площадей на организацию поста приготовления песчаной фракции пористого заполнителя, а также невозможность использования эффекта механической активации пористого заполнителя с целью улучшения физико-механических свойств бетона, теряемого в процессе транспортировки полученной песчаной фракции на пост приготовления бетонной смеси. Известен также способ приготовления мелкозернистой бетонной смеси, принятый за аналог, включающий дозирование части необходимого на замес пористого заполнителя, его дробления в бегунах совместно с остальными компонентами бетонной смеси с последующей перегрузкой смеси в смеситель, дозированием оставшейся части пористого заполнителя и перемешивание -всех л 3 N3 О 11272 компонентов бетонной смеси в смесителе (см Й ев СССР № 482414, кл. С 04 В 15/02). Недостатком указанного способа приготовления бетонной смеси является сложность регулирования гранулометрического 5 состава и количества дробленных фракций пористого заполнителя в процессе его дробления. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому 10 изобретению является способ приготовления бетонной смеси, принятый за прототип, включающий дозирование части необходимого на замес количества пористого заполнителя, его подачу в турбулентный смеситель и последу- 15 ющее дообление при перемешивании до получения необходимого на замес количества дробленных фракций пористого заполнителя с последующей загрузкой оставшейся части пористого заполнителя, цемента и воды и их 20 совместного перемешивания (см. СоломатовМ. К., Тахиров Мд. Тахер Шах "Интенсивная технология бетона". М., Стройиздат, 1989 г.). Недостатками способа приготовления бе- 25 тонной смеси, принятого за прототип, является необходимость дозирования требуемого на замес количества пористого заполнителя по частям в два приема дробления пористого заполнителя до загрузки в смеситель осталь- 30 ных компонентов бетонной смеси, невозможность регулирования количества и качества дробленных фракций пористого заполнителя, что увеличивает трудоемкость и продолжительность приготовления бетон- 35 ной смеси, снижает качество бетонной смеси и готового бетона. В основу изобретения поставлена задача усовершенствования бетонной смеси на пористых заполнителях, в котором совер- 40 шенствуется процесс дробления части необходимого на замес пористого заполнителя и обеспечивается сокращение цикла приготовления бетонной смеси, возможность регулирования количества и фракционного и 45 гранулометрического состава дробленного пористого заполнителя и его механическая активация, а также возможность дозирования остальных компонентов бетонной смеси до окончания процесса дробления пористо- 50 го заполнителя, и за счет этого сокращается количество технологических операций по дозированию пористого заполнителя, продолжительность и трудоемкость приготовления бетонной смеси, и повышается ее 55 качество и качество готового бетона, достигается возможность использования пористых заполнителей со сверхнормативным содержанием крупных фракций, а также в случае использования пористого заполните ля, обладающего гидравлической активностью, получение бетонных смесей с пониженным содержанием клинкера или бесклинкерных бетонных смесей Поставленная задача решается тем, что в способе приготовления бетонной смеси, включающей дозирование части необходимого на замес количества пористого заполнителя, его подачу в смеситель и дробление в смесителе при перемешивании, дозирование оставшейся части необходимого на замес количества пористого заполнителя и остальных компонентов бетонной смеси, и их подачу в смеситель и перемешивание, согласно изобретению вводятся усовершенствования, заключающиеся в том, что пористый заполнитель дозируют на замес в один прием в порядке, определяемом технологическим регламентом приготовления конкретной бетонной смеси, и подают в дробилку, посредством которой его дробят, и затем продукт дробления подают в смеситель, а остальные компоненты бетонной смеси дозируют и подают в смеситель в порядке, независимом от окончания процесса дробления пористого заполнителя. При этом пористый заполнитель дробят в количестве 26... 100% от его веса, необходимого на замес. В качестве дробилки для дробления пористого заполнителя используют двухвалковую дробилку (см. заявку N? 4872375/33 (085723) от 07.08.90., положительное решение-от 27.05.91 г.). Дробилка содержит пару двухступенчатых валков с параллельно расположенными горизонтальными осями вращения, кожух, загрузочное приспособление и привод. Двухступенчатые валки установлены с образованием разгрузочной щели с продольной осью симметрии, а загрузочное приспособление выполнено в виде двух продольных неподвижных бортов и двух поперечных бортов, установленных с возможностью перемещения вдоль поверхности ступеней валков и жесткой фиксации относительно продольных бортов для ограничения длин рабочих поверхностей ступеней валков, при этом длину рабочих поверхностей ступеней валков, ограниченных поперечными болтами, определяют из условий: V І6. 60 • я • п Дм. * SM. + Дб. • S6.) (1) 11272 при неизменной величине ширины разгрузочной щели дробилки При неизменной ширине разгрузочной 60 • n • n • Дб • S6 +Дм • S M ) щели между ступенями валков увеличение (2) 5 (уменьшение) доли дробленных фракций пористого заполнителя в продукте дробления достигают увеличением (уменьшением) длигде 1б, и їм - длины рабочих поверхностей ны рабочей поверхности части валков больвалков большего и меньшего диаметров, в м, шего диаметра, уменьшение (увеличение) V - заданная объемная производительность дробилки, в м 3 /ч; 10 доли исходных фракций в продукте дробления достигают уменьшением (увеличением) п- скорость вращения валков, в об/мин; длины рабочей поверхности части валков Дб и Дм - больший и меньший диаметр меньшего диаметра что осуществляют пеступеней валков, в м; ремещением поперечных бортов загрузочSe и SM - ширина щели между ступенями ного приспособления в сторону торцов валков большего и меньшего диаметров, в м; 15 частей валков большего (меньшего) диаметРк - объемная доля исходной фракции в ра. заданном зерновом составе продукта дробВ зависимости от способов перемещеления, о %; ния подвижных поперечных бортов вдоль сту1Р\ - объемная доля дробленных фракций в продукте дробления, в %. 20 пеней валков и их жесткой фиксации относительно продольных бортов, перемещеДвухступенчатые валки дробилки соние подвижных поперечных бортов загрузочвместно с поперечными подвижными бортаного приспособления вдоль ступеней валков ми загрузочного приспособления образуют ' может осуществляться вручную или механидвухступенчатую разгрузочную щель. Часть разгрузочной щели, образуемая одним из 25 чески. При механическом способе перемещения поперечных бортов их жесткую фиксацию подвижных поперечных бортов и рабочими относительно неподвижных бортов загруповерхностями ступеней валков меньшего зочного приспособления обеспечивают медиаметра, предназначена для свободного ханизмом перемещения при любой рабочей прохождения части пористого заполнителя длине ступеней валков. При ручном способе практически без его дробления. Часть раз- 30 перемещения поперечных бортов загрузочногрузочной щели, образуемая другим пого приспособления вдоль ступеней валков подвижным бортом, разгрузочного движные борта имеют несколько приспособления и рабочими поверхностями фиксированных положений относительно ступеней валков большего диаметра, предпродольных неподвижных бортов, количество назначена для пропуска и регулирования 35 которых обусловлено способом их фиксации гранулометрического состава дробленных другсдругом, необходимым интервалом регуфракций пористого заполнителя, получаелирования гранулометрического состава мых дроблением исходного пористого заполучаемых дробленных фракций пористого* полнителя рабочими поверхностями заполнителя и количеством исходных фракступеней валков большего диаметра. 40 ций пористого заполнителя, необходимого Получение продукта дробления порина замес. стого заполнителя, содержащего необходиЭффективную работу дробилки обеспемое количество исходных фракций и чивают непрерывным и равномерным подробленных фракций заданного гранулометрического состава при заданной произ- 45 ступлением пористого заполнителя по всей площади разгрузочной щели между валками водительности дробилки, обеспечивают дробилки, что достигают его равномерной одновременным изменением ширины разподачей в загрузочное приспособление при грузочной щели между валками и перемещеработе дробилки в режиме "завала", котонием подвижных поперечных бортов рый получают превышением количества подазагрузочного приспособления вдоль ступе- ВО ваемого пористого заполнителя из дозатора в ней валков и их фиксаций в положении, дробилку за единицу времени относительно обеспечивающем необходимую рабочую количества пористого заполнителя, перерадлину ступеней валков. батываемого дробилкой за то же время. Поддержание заданного гранулометриРегулирование только количество фрак- 55 ческого состава и КОЛ'Ї іества дробленных и ций в продукте дробления пористого заполисходных фракций пористого заполнителя в нителя достигают перемещением продукте дробления осуществляют путем подвижных поперечных бортов загрузочнопериодического контроля фракционного сого приспособления вдоль ступеней валков става продукта дробления с отбором проб и V 11272 их испытанием в лабораторных условиях с жна быть не менее требуемой максимальной последующей корректировкой регулируемых крупности пористого заполнителя для припараметров дробилки вручную или применеготовления бетона, т,е. нием для управления процессом дробления микро-ЭВМ, получающей от датчика инфорSM. > dм э, (5) мацию о фракционном составе продукта дробления, на основании которой по заданШирину разгрузочной щели между ступе* ной программе она подает команды исполнинями валков большего диаметра определяют тельным механизмам дробил кипа увел имение в зависимости от количества и гранулометриили уменьшение щели между ступенями вал- 10 ческого состава приготавливаемых дробленков или перемещение поперечных бортов заных фракций и качеством используемого для грузочного приспособления дробилки вдоль этого пористого заполнителя и устанавливаступеней валков на необходимую длину. ют экспериментальным путем. Исходную длину рабочих поверхностей 15 Длину рабочей части симметричных стуступеней валков при регулировании гранупеней валков (L) определяют из условия пролометрического состава и количества дробпуска пористого заполнителя только через ленных фракций пористого заполнителя в рассматриваемую ступень валков дробилки продукте дробления определяют по формупо формуле: лам (1) и (2). 20 Необходимую величину параметров стуV L= (6) пеней вала определяют в зависимости от 6 0 • Ж • П • Дм.б • S M . 6 . максимальной крупности, необходимой степени дробления и качества пористого заполгде V - объемная производительность дронителя. Диаметр вала возможно определять билки, в м3/ч, при расчете ступеней валков по формуле: меньшего диаметра принимается равной производительности бетоносмесителя, в который подают продукт дробления, при расД>(23-24 •£) (3) чете ступеней валков большего диаметра 0,4 производительности бетоносмесителя; (см." Дробление, измельчение и грохочение п - угловая скорость вращения валков, в полезных ископаемых", М., Госгортехиздат, об/мин; 1961, с. 217), Дм б. - диаметр рассматриваемой ступегде Д - диаметр валка в м; ни валка, в м; S - величина ширины щели между валка- 35 SM.6. - ширина щели между рассматривами, в м; емыми симметричными ступенями валков, в d - максимальная крупность пористого м. заполнителя; Диаметр ступеней валков большего диДлину рабочей части ступеней валкоп аметра (Дб) определяют по формуле (3), так 40 меньшего диаметра определяют при услокак при прочих равных условиях угол захвавии, что ширина разгрузочной щели между та зерна пористого заполнителя этими валэтими ступенями равна требуемой максиками меньше, чем ступенями валков мальной крупности пористого заполнителя, меньшего диаметра, что ухудшает условия т.е. ширина разгрузочной щели между стузахвата пористого заполнителя ступенями 45 пенями валков меньшего диаметра минивалков большего диаметра. мальна и выполняется условие: Диаметр ступеней валков меньшего диаметра (Дм.) определяют для каждого конкSM.6. = d M .3. C O ретного производства с учетом максимальной крупности пористого запол- 50 Длину рабочей части ступеней валков нителя и необходимого фракционного состабольшего диаметра определяют при услова продукта дробления по формуле: вии, что ширина разгрузочной щели между этими ступенями равна максимальной крупности дробленной фракции пористого заД„.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of concrete mixture

Автори англійськоюHorbenko Anatolii Ivanovych, Anikin Volodymyr Ivanovych, Vivchar Vitalii Vasyliovych

Назва патенту російськоюСпособ приготовления бетонной смеси

Автори російськоюГорбенко Анатолий Иванович, Аникин Валдимир Иванович, Вивчар Виталий Васильевич

МПК / Мітки

МПК: C04B 14/00

Мітки: суміші, бетонної, приготування, спосіб

Код посилання

<a href="https://ua.patents.su/10-11272-sposib-prigotuvannya-betonno-sumishi.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування бетонної суміші</a>

Попередній патент: Корпус

Наступний патент: Пристрій для відведення тепла

Випадковий патент: Спосіб діагностики імунологічних відхилень у дітей першого року життя, які народились передчасно