Препрег

Формула / Реферат

1. Препрег, одержуваний імпрегнуванням декоративного паперу-основи розчином смоли для імпрегнування, який відрізняється тим, що розчин смоли для імпрегнування містить принаймні один співполімер стирол-алкілакрилат-гідроксіетил(мет)акрилату і принаймні один водорозчинний полімер, де алкіл має значення метил, етил, пропіл або бутил, та де маса смоли для імпрегнування в препрегу, розрахована на суху речовину, становить від 10 до 35 мас. % відносно до основної маси декоративного паперу-основи.

2. Препрег за п. 1, який відрізняється тим, що співполімер стирол-алкілакрилат-гідроксіетил(мет)акрилату містить від 0,5 до 20 мас. % гідроксіетилметакрилату відносно до маси акрилатного компонента.

3. Препрег за п. 2, який відрізняється тим, що частка гідроксіетилметакрилату становить 1-10 мас. % відносно до маси акрилатного компонента.

4. Препрег за будь-яким з пунктів 1-3, який відрізняється тим, що співполімером стирол-алкілакрилат-гідроксіетил-(мет)акрилату є співполімер стирол-етилакрилат-гідроксіетилметакрилату або співполімер стирол-бутилакрилат-гідроксіетилметакрилату.

5. Препрег за будь-яким з пунктів 1-4, який відрізняється тим, що співполімер має температуру склування від 35 до 50 °C.

6. Препрег за будь-яким з пунктів 1-5, який відрізняється тим, що водорозчинним полімером є крохмаль або похідне крохмалю.

7. Препрег за п. 6, який відрізняється тим, що водорозчинним полімером є крохмальний декстрин.

8. Препрег за будь-яким з пунктів 1-7, який відрізняється тим, що співвідношення водорозчинного полімеру до співполімеру становить від 30/70 до 80/20 відносно до маси смоли для імпрегнування (повністю сухої).

9. Препрег за будь-яким з пп. 1-8, який відрізняється тим, що розчин смоли для імпрегнування містить 1-30 мас. % пігменту і/або наповнювача відносно до маси суміші полімерного латексу та розчинного у воді полімеру (повністю сухого).

10. Препрег за п. 9, який відрізняється тим, що пігментом може бути діоксид титану, каолін, бентоніт і/або карбонат кальцію.

11. Препрег за будь-яким з пунктів 1-10, який відрізняється тим, що розчин смоли для імпрегнування має вміст твердої речовини від 9 до 40 мас. %.

12. Декоративний папір або декоративний облицювальний матеріал, який містить препрег за будь-яким з пунктів 1-11.

Текст

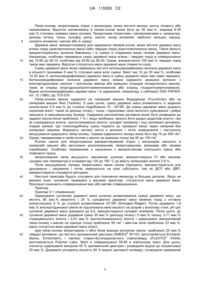

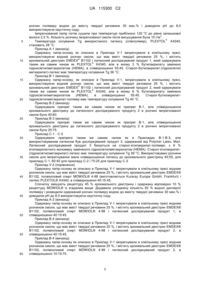

Реферат: Препрег, одержуваний імпрегнуванням декоративного паперу-основи розчином смоли для імпрегнування, містить принаймні один співполімер стирол-алкілакрилатгідроксіетилметакрилату і принаймні один водорозчинний полімер, де алкіл означає метил, етил, пропіл або бутил і препрег має помітно кращу стійкість до розшарування, а також кращу адгезію. UA 115300 C2 (12) UA 115300 C2 UA 115300 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується преімпрегнатів і декоративних імпрегнатів або декоративних покривних матеріалів, одержуваних з них. Декоративні покривні матеріали, також згадуються як декоративні папери або декоративні плівки, спочатку використовували як захисний шар при виготовленні меблів і деталей внутрішнього оздоблення, зокрема, ламінату для підлоги. Відомо, що декоративним папером/декоративною плівкою є друкований або недрукований папір, що є або імпрегнованим синтетичною смолою, або імпрегнованим синтетичною смолою і підданий обробці поверхні. Декоративні папери/декоративні плівки приклеюють або адгезивно зв'язують з несучою панеллю. В залежності від типу операції просочення, розрізняють декоративні папери/декоративні плівки з повністю просоченою паперовою основою і "препреги", в яких папір тільки частково просочений на лінії або поза лінією в паперовій машині. Жоден з досі відомих препрегів, які містять формальдегідвмісні дурапласлитичні смоли або акрилатвмісні зв'язувальні агенти, що містять малі кількості формальдегіду, не задовольняє всі вимоги покладені на них, такі як добрий супротив розшаруванню і добра адгезія після нанесення на нього фарби і приклеювання до деревної панелі листового матеріалу. Для того, щоб зв'язати декоративні плівки з деревними матеріалами, такими як ДСП або МДФ панель, зазвичай використовують адгезиви на основі сечовинних клеїв або полівінілацетатних (PVAC) клеїв. Це не завжди гарантує, що декоративні плівки будуть зв'язані належним чином. Ламінати високого тиску є ламінатами, що одержують пресуванням декількох імпрегнованих розташованих один над одним листів разом один з одним. Структура цих ламінатів зазвичай включає верхній прозорий накривний шар (верхній шар), який забезпечує високостійку поверхню, просочений смолою декоративний папір і один або більше листів крафт-паперу просочених фенольною смолою. Основа (субстрат) може бути сформована, наприклад, ДВП і ДСП панелями або фанерою. В ламінатах одержуваних за допомогою швидкого процесу (ламінати низького тиску), декоративний папір просочений смолою напресовують безпосередньо на основу, наприклад ДСП, використовуючи низький тиск. При промисловому виробництві, дуже високі вимоги ставляться до здатності до склеювання і адгезії клеєних декоративних плівок. Наприклад, адгезія повинна бути доброю негайно після процесу приклеювання, для того щоб попередити руйнування свіжоламінованої панелі при подальшій обробці. Панелі часто додатково обробляють протягом від декількох хвилин до годин після приклеювання декоративної плівки, шляхом розпилювання, фрезерування і свердлення, і нанесена декоративна плівка не повинна відокремлюватись або рватись при обрізанні крайок. Готові вироби часто пакують для подальшого транспортування, також як і клейкі стрічки, що використовуються для цього, приєднуються безпосередньо до декоративної поверхні. Ці адгезивні стрічки повинні мати достатню силу адгезії, але вони повинні видалятись без залишку і без пошкодження декоративної плівки, до якої вони приклеєні після завершення операцій транспортування. Крім того, декоративна плівка повинна мати високий опір до розшарування у перпендикулярному напрямку до декоративної поверхні після того як вона була приклеєна. Використовуваний в покривних матеріалах декоративний папір, описаний раніше, використовується в білому або забарвленому стані із або без додаткових відбитків. Стосовно їх властивостей технічного характеру, декоративні папери-основи, що використовуються як вихідні матеріали, повинні задовольняти деяким вимогам. Вони включають високу матовість для кращого покриття основи, однорідність формування і грамаж листа для гомогенної абсорбції смоли, високий ступінь стійкості до світла, високу прозорість і безбарвність для кращої відтворюваності друкованого зразка, міцність у мокрому стані для полегшення процесу імпрегнування, відповідну поглинальну здатність для досягнення необхідного ступеня просочення смолою, міцність у сухому стані, яка є важливою при намотуванні в паперовій машині і під час друкування в друкувальній машині. Для того, щоб одержати декоративну поверхню, на декоративні папери-основи можуть наноситись відтиски. Друкування найчастіше проводять використовуючи ротаційний друкувальний процес, в якому друковане зображення переносять на папір за допомогою декількох граверних валків. Окремі друковані крапки повністю переносять на поверхню паперу так щільно як це можливо. Але, це тільки при декоративному граверному друкуванні, іноді тільки частка растрових крапок присутніх для граверних валках переноситься на поверхню паперу. Зустрічається "пропуск крапок", тобто, пробіли. Друкувальна фарба часто проникає занадто глибоко в структуру паперу, що в свою чергу зменшує інтенсивність забарвлення. Передумовами доброго друку з незначними пробілами і високою інтенсивністю забарвлення є, 1 UA 115300 C2 5 10 15 20 25 30 35 40 45 50 55 таким чином, топографія поверхні паперу, така гладка як це можливо і збалансована поведінка спр- основи зазвичай розгладжують м'якими каландрами і в деяких випадках також каландрами Януса. Ця обробка може призводити до того, що поверхня паперу може ставати пом'ятою і відповідно ущільненою, що зменшує її здатність до абсорбування смоли. Властивості, описані раніше, значно залежать від імпрегнування декоративного паперуоснови, тобто від природи використовуваного для імпрегнування середовища. Розчини смоли для імпрегнування, що зазвичай використовується для імпрегнування декоративних паперів-основ є смолами, на основі сечовини, меламіну або фенольних смол і містять формальдегід, а дають крихкі продукти з поганою стійкістю до поширення розриву і придатністю до друку. В останній час, все більш і більш важливим стає гарантування, що розчини смоли для імпрегнування, використовувані для імпрегнування декоративних паперів-основ, є вільними від речовин, що можуть зашкодити здоров'ю людини, особливо, якщо вони не містять формальдегід. Крім того, використовувані компоненти повинні мати походження з відновлюваних джерел наскільки це можливо. Використання формальдегідвільних смол на основі співполімеру естеру акрилової кислоти і стиролу для одержання нежовтіючих препрегів описується в DE 197 28 250 А1. Недоліком цього матеріалу є те, що він дає продукт з поганою стійкістю до розшарування і недостатньою адгезією після зв'язування. Розчини смоли для імпрегнування вільні від формальдегіду для імпрегнування декоративних паперів-основ також описуються в ЕР 09 648 248 А1 і ЕР 0 739 435 А1. Вони переважно містять співполімер стиролу і акрилової кислоти і полівініловий спирт. На жаль, папір, що імпрегнований таким розчином смоли, для імпрегнування також потребує додаткового удосконалення з огляду на його стійкість до розшарування і адгезію після зв'язування. В WO 2001/11139 А1 пропонується вільна від формальдегіду сполука, що містить зв'язувальний агент, водну дисперсію полімеру і гліоксаль, з якої можна одержати декоративні папери, що є високостійкими до розшарування. Однак, папір імпрегнований цією сполукою, не дуже добре клеїться. В WO 2009/000769 А1 описуються вільна від формальдегіду сполука, що містить співполімер стирол-естер акрилової кислоти і крохмаль, що має певне розподілення молекулярної маси. Однак, властивості цього препрегу стосовно зв'язування після адгезії все ще потребують поліпшення. Таким чином, задачею винаходу є забезпечення вільного від формальдегіду препрегу, що не проявляє недоліки, описані раніше, і який має добру адгезію після приклеювання до листового матеріалу на дерев'яній основі, високу стійкість до розшарування, навіть негайно після приклеювання у вологому стані, добру придатність до друкування і добру пласкість під час друкування і ламінування. Ця задача вирішується препрегом, що одержують імпрегнуванням папір-основи розчином смоли для імпрегнування, що містить принаймні один стирол-алкілакрилат гідроксіетил(мет)акрилатний співполімер і принаймні один водорозчинний полімер, де алкіл може означати метил, етил, пропіл і/або бутил. Додатковою задачею винаходу є декоративний папір або декоративний облицювальний матеріал, що одержується із згаданого вище препрегу. Неочікувано, було знайдено, що розчин смоли для імпрегнування використовуваний згідно з винаходом, є особливо придатним, оскільки, він тільки забезпечує стійкість до розшарування і зв'язування після адгезії до листового матеріалу на дерев'яній основі паперу імпрегнованого ним, він також забезпечує порівняльно добрі або навіть кращі результати, ніж ті, що відомі з рівня техніки стосовно іншихвластивостей, таких як придатність до друку, просочення лаку або жовтіння. Однак, відсутні проблеми, що зазвичай виникають, коли для ламінування використовуються гідрофільні зв'язувальні агенти (приклеювання або адгезія до основи) імпрегновані папери. Це означає, що розчин смоли для імпрегнування згідно з винаходом може бути використаний для одержання препрегу, що забезпечує сам по собі добре ламінування. Додаткова перевага полягає в тому, що одержуваний препрег є дешевим і забезпечує високу швидкість виробництва. Опис переважних втілень Згідно з винаходом, під препрегом розуміють папери, що імпрегновані смолою. Частка імпрегнуваної смоли в препрег може переважно складати 10-35 мас.%, але особливо 2-30 мас.% стосовно грамажу декоративного паперу-основи. 2 UA 115300 C2 5 10 15 20 25 30 35 40 45 50 55 Імпрегновані декоративні папери-основи є паперами, що не зазнали будь-якого внутрішнього або поверхневого проклеювання. Вони містять по суті деревну масу, пігменти, наповнювачі і інші добавки. Звичайними добавками можуть бути збільшувачі сили вологого руйнування, утримувачі і фіксатори. Декоративні папери-основи відрізняються від звичайних паперів набагато більшим вмістом наповнювачів і вищим вмістом пігменту і звичайно вони не піддаються внутрішньому або поверхневому проклеюванню. Стирол-алкілакрилат-гідроксіетил(мет)акрилатний співполімер, використовуваний згідно з винаходом, може бути введений у формі латексу або дисперсії в імпрегнувальну рідку смолу. Здається, якщо гідроксіетил(мет)акрилат (НЕМА), що присутній в співполімері, відповідає за корисну дію, обумовлену винаходом, порівняно з іншими стирол-алкілакрилатами. Пропорційна кількість гідроксіетил(мет)акрилату в стирол-алкілакрилатгідроксіетил(мет)акрилатному співполімері може переважно складати від 0,5 до 20 мас.% стосовно маси акрилату, особливо 1-10 мас.%. Доказана особлива перевага, якщо частка спів мономеру, використовуваного згідно з винаходом, становить від 3 до 8 мас.%. Алкілом в стирол-алкілакрилаті є переважно етил або бутил. Співполімери можуть бути використані як суміші з цих алкільних груп в алкілакрилатній фракції. Особливо переважно, якщо співполімер, використовуваний згідно з винаходом, має температуру склування (TG) від 35 до 50 °C. Водорозчинним полімером, використовуваним згідно з винаходом, в імпрегнувальній смолі є переважно крохмаль або крохмальний декстрин. Переважний крохмальний декстрин або модифікований крохмаль можуть мати розподілення молекулярної маси, виражене як індекс полідисперсності Mw/Mn, принаймні 6. Крохмалі, що мають індекс полідисперсності від 6 до 20 є переважними. В одному з особливих варіантів, модифікований крохмаль переважно має наступне розподілення молекулярної маси молекул крохмалю: - не більше ніж 6 мас.% молекул мають молекулярну масу від 0 до 1000 г/моль, - 5-20 мас.% молекул мають молекулярну масу від 1000 до 5000 г/моль, - 20-40 мас.% молекул мають молекулярну масу від 5000 до 25000 г/моль, - 20-45 мас.% молекул мають молекулярну масу від 25000 до 200000 г/моль, - 5-22 мас.% молекул мають молекулярну масу від 200000 до 1000000 г/моль, - 0,5-5 мас.% молекул мають молекулярну масу більше ніж 1000000 г/моль. Такі модифіковані крохмалі є комерційно доступними. Індекс полідисперсності зазвичай виражається як співвідношення між середньомасовою і середньочисловою молярною масою Mw/Mn. Він забезпечує інформацію про ширину кривої розподілення молекулярної маси. Розподілення молекулярної маси модифікованих крохмалів визначав виробник крохмалю звичайних шляхом, використовуючи гельпроникну хроматографію (ГПХ). ГПХ аналіз проводили використовуючи хроматограф з колонками Shodex KS. Елюентом був 0,05 М NaOH при швидкості потоку 1 мл/хв. Проводили калібрування використовуючи пулуланові стандарти, що мають відомі молекулярні маси. Відношення водорозчинний полімер/полімерний латекс в розчині смоли для імпрегнування становить переважно від 80/20 до 20/80, де переважним є відношення від 45/55 до 65/35 і особливо від 50/50 до 60/40 стосовно маси імпрегнованої смоли (атро). Водорозчинний полімер переважно вибирають з крохмалів або похідних крохмалю, особливо крохмального декстрину, який можна одержати з відновлюваних сированних матеріалів. Згідно з іншим варіантом винаходу, додатково може бути використаний полівініловий спирт. Розчин смоли для імпрегнування може містити пігменти і/або наповнювачі. Кількість пігменту і/або наповнювача може бути від 1 до 30 мас.%, особливо від 2 до 20 мас.%. Кількості приведені стосовно маси зв'язувального агента (повністю сухий). Для даних цілей, термін зв'язувальний агент використовується для опису суміші, що містить полімерний латекс і водорозчинний полімер. Розчин смоли для імпрегнування, використовуваний для виготовлення препрегів, згідно з винаходом має загальний вміст твердої речовини стосовно сухої маси від 9 до 40 мас.%, переважно 20-35 мас.%, і особливо переважно 26-30 мас.%. Для того щоб одержати розчин смоли для імпрегнування, спочатку одержують крохмаль, або холодний, тобто, його розчиняють у воді при температурі від кімнатної до температури, що не перевищує 60 °C, або його кип'ятять приблизно при 120-145 °C. Отримують суспензію 40-45 % із значенням рН приблизно 5-6. На наступній стадії, додають приблизно 50 % дисперсію латексу із значенням рН від 5 до 10, враховуючи бажаний вміст твердої речовини і співвідношення крохмаль/латекс. На наступній стадії, додають пігмент або наповнювач. 3 UA 115300 C2 5 10 15 20 25 30 35 40 45 50 55 Папір-основа, імпрегнована згідно з винаходом, може містити велику частку пігменту або наповнювача. Відсоток наповнювача в папері-основі може бути до 55 мас.%, зокрема 8-45 мас.% стосовно грамажу (маси основи). Придатними пігментами і наповнювачами є, наприклад, діоксид титану, тальк, сульфід цинку, каолін, оксид алюмінію, карбонат кальцію, корунд, силікати алюмінію і магнію або їх суміші. Деревна маса, використовувана для одержання паперів-основ, може містити деревну масу м'яких порід (довговолоконна маса) і/або твердих порід (коротковолоконна маса). Також можуть використовуватись волокна бавовнику і їх суміші із згаданими вище типами деревної маси. Наприклад, особливо переважна суміш деревної маси м'яких і твердих порід в співвідношенні від 10:90 до 90:10, особливо від 20:80 до 80:20. Однак, використання 100 мас.% твердих порід також має переваги. Відсотки стосуються маси деревної маси (повністю суха). Суміш деревної маси може переважно містити катіонномодифіковані волокна деревної маси в кількості принаймні 5 мас.% стосовно маси всієї суміші. Вміст від 10 до 50 мас.%, особливо 10-20 мас.% катіонномодифікованої деревної маси в суміші деревної маси має певні переваги. Катіонномодифіковані волокна деревної маси можна одержати реакцією волокон з епіхлоргідриновою смолою і третинним аміном або реакцією хлоридів четвертинного амонію, таких як хлорид хлоргідроксипропілтриметиламонію або хлорид гліцедилтриметиламонію. Відомі катіонномодифіковані деревні маси і їх одержання, наприклад, з публікації DAS PAPIER, vol. 12 (1980), pp. 575-579. Папір-основи можна одержати на паперовій машині Фоурдрінієр (Fourdrinier) або на паперовій машині Янкі (Yankee). З цією ціллю, суміш деревної маси розмелюють із заданою консистенції 2-5 мас.% до ступеня подрібнення 10 - 45°SR. До суміші деревної маси додають насипний агент, такий як діоксид титану і тальк і підсилювач сили вологого руйнування і добре змішують в змішувальному бункері. Одержана високов'язка речовина може бути розведена до заданої консистенції приблизно 1 % і, якщо необхідно, можуть бути додані додаткові агенти, такі як стримувальні агенти, протиспінювальні агенти, сульфат алюмінію і інші допоміжні речовини, згадані раніше. Цю тонкоподрібнену суміш подають до провідної секції через напірний бак паперової машини. Формують неткані листи з волокон і після зневоднення і наступного 2 висушування одержують папір-основу. Грамаж одержаного паперу може бути від 15 до 300 г/м . 2 Однак, переважними є папір-основи з масою на одиницю площі від 40 до 100 г/м . Розчин смоли для імпрегнування використовуваний згідно з винаходом наносять в паперовій машині або автономно розпилюванням, імпрегнуванням, валиками або лезами (скребками). Особливо переважним є нанесення з використанням клеїльного преса або плівкового преса. Імпрегнований папір висушують звичайним шляхом, використовуючи ІЧ або валкову сушарку при температурі в інтервалі від 120 до 180 °C до вмісту залишкової вологи 2-6 %. Після висушування, папери, імпрегновані таким чином (препреги), використовуються для друкування і лакування і потім ламінуються на різні субстрати, такі як ДСП або ДВП, використовуючи стандартні методики. Наступні приклади будуть слугувати для пояснення винаходу в більших деталях. Якщо не вказано інше, значення, приведені у масових відсотках, стосуються маси деревної маси. Пропорції означають співвідношення мас або вагове співвідношення. Приклад Приклад V-1 (порівняння) Одержували суспензію деревної маси шляхом розмелювання суміші деревної маси, що містить 80 мас.% евкаліпту і 20 % сульфатної деревної маси хвойних порід з готовою консистенцією 5 % до ступеня розмелювання 33°SR (Schopper-Riegler). Потім додавали 1,8 мас.% епіхлоргідринової смоли як підсилювача межі міцності на розрив у вологому стані. рН цієї суспензії деревної маси доводили до 6,5, використовуючи сульфат алюмінію. Після цього, до суспензії деревної маси додавали суміш 30 мас.% діоксиду титану і 5 мас.% тальку, 0,11 мас.% стримувального агента і 0,03 мас.% протиспінювального агента і одержували декоративний 2 папір-основу з масою на одинцю площі приблизно 50 г/м і вмістом золи приблизно 23 мас.%. маса стосується маси деревної маси (атро). Цей папір-основу імпрегнували з обох боків водним розчином смоли, приблизно 25 мас.% ® твердої речовини, що містить крохмальний декстрин (EMDEX B1102, виготовляється Emsland® Starke, Emlichheim) і лактекс стирол-бутилакрилатного співполімеру (PLEXTOI X4340, виготовляється Polymer Latex, Marl) в співвідношенні 55:45 в клеїльному пресі. Для цього, спочатку одержували вихідний 45 % крохмальний декстрин і розводили водою до концентрації 25 мас.%. Додавали узгоджену кількість 50 % водної дисперсії полімеру і розводили одержаний 4 UA 115300 C2 5 10 15 20 25 30 35 40 45 50 55 60 розчин полімеру водою до вмісту твердої речовини 30 мас.% і доводили рН до 8,0 використовуючи каустичну соду. Імпрегнований папір потім сушили при температурі приблизно 120 °C до рівня залишкової 2 вологи 2,5 %. Кількість розчину імпрегнованої смоли після висушування була 10 г/м . ® Температура склування Тg використаного латексу (співполімер), PLEXTOL X4340, становить 28 °C Приклад А-1 (винахід) Одержану папір-основу як описано в Прикладі V-1 імпрегнували в клеїльному пресі, використовуючи водний розчин смоли, що має вміст твердої речовини 25 %, і містить ® крохмальний декстрин EMDEX B1102 і латексний досліджуваний продукт 1, який одержували ® таким же самим чином як PLEXTOL X4340, але в якому 3 % бутилакрилату замінено гідроксіетилметакрилатом (НЕМА), в співвідношенні 55:45. Стирол-бутилакрилат-(гідроксіетил метакрилат)-латекс має температуру склування Тg 36 °C. Приклад В-1 (винахід) Одержану папір-основу, як описано в Прикладі V-1, імпрегнували в клеїльному пресі, використовуючи водний розчин смоли, що має вміст твердої речовини 25 %, і містить ® крохмальний декстрин EMDEX B1102 і латексний досліджуваний продукт 2, який одержували ® таким же самим чином як PLEXTOL X4340, але в якому 6 % бутилакрилату замінено гідроксіетилметакрилатом (НЕМА), в співвідношенні 55:45. Стирол-бутилакрилатгідроксіетилметакрилат-полімер має температуру склування Тg 40 °C. Приклад В-2 (винахід) Одержували препрег таким же самим чином як препрег В-1, але співвідношення крохмального декстрину до латексного досліджуваного продукту 2 в розчині імпрегнованої смоли було 40:60. Приклад В-3 (винахід) Одержували препрег таким же самим чином як препрег В-1, але співвідношення крохмального декстрину до латексного досліджуваного продукту 2 в розчині імпрегнованої смоли було 25:75. Приклад С-1 - С-3 Одержували препреги таким же самим чином як в Прикладах В-1-В-3, але використовуваним латексом був досліджуваний продукт 3, одержаний від Polymer Latex, Marl. Латексний досліджуваний продукт 3 базується на стирол-етилакрилат-полімері, з 6 % етилакрилатного мономеру заміненого гідроксіетилметакрилатом (НЕМА). Стирол-етилакрилат(гідроксіетилметакрилат)-латекс має температуру склування Тg 39 °C. Використовувані розчини смоли для імпрегнування мали співвідношення латексу до крохмального декстрину 45:55, для прикладу С-1, 60:40 для прикладу С-2 і 75:25 для прикладу С-3 Приклад V-2 (порівняння) Одержану папір-основу як описано в Приклад V-1 імпрегнували в клеїльному пресі водним розчином смоли, що має вміст твердої речовини 25 %, і містить крохмальний декстрин EMDEX® B1102, полвініловий спирт MOWIOL® 4-98 (виготовляється Kuraray Europe GmbH, Frankfurt) і латекс PLEXTOL® X4340, в співвідношенні 40:15:45. Спочатку змішують рецептуру 45 % крохмального декстрину і одержану відповідно 10 % рецептуру MOWIOL® із згаданим вище. Додавали узгоджену кількість 50 % водної дисперсії полімеру і розводили одержаний розчин полімеру водою до вмісту твердої речовини 30 мас.% і доводили рН до 8,0 використовуючи каустичну соду. Приклад А-2 (винахід) Одержану папір-основу як описано в Приклад V-1 імпрегнували в клеїльному пресі водним розчином смоли, що має вміст твердої речовини 25 %, і містить крохмальний декстрин EMDEX® B1102, полівініловий спирт MOWIOL® 4-98 і латексний досліджуваний продукт 1, в співвідношенні 40:15:45. Приклад В-4 (винахід) Одержану папір-основу як описано в Приклад V-1 імпрегнували в клеїльному пресі водним розчином смоли, що має вміст твердої речовини 25 %, і містить крохмальний декстрин EMDEX® B1102, полівініловий спирт MOWIOL® 4-98 і латексний досліджуваний продукт 2, в співвідношенні 40:15:45. Приклад В-4 (винахід) Одержану папір-основу як описано в Приклад V-1 імпрегнували в клеїльному пресі водним розчином смоли, що має вміст твердої речовини 25 %, і містить крохмальний декстрин EMDEX® B1102, полівініловий спирт MOWIOL® 4-98 і латексний досліджуваний продукт 2, в співвідношенні 10:15:75. 5 UA 115300 C2 5 10 15 20 25 30 35 40 45 50 55 В Таблиці 1 показані результати тестування оброблених паперів згідно з винаходом порівняно з рівнем техніки. Досліджували наступні властивості: Сила стійкості до розшарування (параметр стійкості до розшарування) Проводили вимірювання на препрег використовуючи ЕМСО IBT Internal Bond Tester (виготовляється ЕМСО GmbH, Leipzig, Germany) у відповідності із стандартизованим способом тестування ТАРРІ 833-om 94. Матеріал для тестування розрізають на стрічки 1-дюймової ширини і закріплюють між наковальнею і 5 алюмінієвими кронштейнами шляхом приклеювання, використовуючи двосторонню клейку стрічку, і стискали в механізмі стискання для визначення часу стискання і з визначеною силою стискання. П'ять зразків одночасно поміщали в тримач зразків механізму удару з силою удару масою 30 кг. Сила сухого руйнування і сила вологого руйнування Проводили вимірювання на препрег у відповідності з DIN-EN-ISO-1924 T2. Проводили тест на силу зв'язку і TESA-тест на лакованих зразках препрег, що були ламіновані на ДСП панель. Лакування препрегу 2 Зразки препрегу попередньо нагрівали 60 секунд при 160 °C. Потім, 10±1 г/м кислотоотверджувальної лакувальної системи IV-49 виготовляється Plantagchemie, Detmold, напилюють на них використовуючи скребок. Зразки висушували, викликаючи горизонтально в сушильній печі протягом 45 секунд при 160 °C. Ламінування препрегу Ламінований препрег приєднували до панелі ДСП, використовуючи лабораторний ламінувальний каландр. Використовували стандартні комерційні ДСП панелі (20×20 см). Наносили розчин сечовина-смола-клей (Kaurit Leim 122 виготовляється BASF AG, Ludwigshafen, порошок розчиняли у воді із вмістом твердої речовини 50 %) на один бік ДСП панелі 2 використовуючи раклю, використання клею становить 35±5 г/м стосовно вмісту твердої речовини. Лакований препрегом лист поміщали на верх поверхні ДСП, лакований бік лицьової сторони знімали з ДСП і лист виступав приблизно на 2 см за кути ДСП з усіх боків. Панель ДСП з лакованим препрегом потім пропускали через ламінувальний каландр, в якому використовували контактний тиск 80 Н/мм, температура відтискних валів становила 180 °C і швидкість подачі становила 2 м/хв. Сила адгезії Тест на адгезію розпочинали негайно після ламінування. З цією ціллю, стрічку препрег, що виступає приблизно на 2 см, межі панелі ДСП розрізають перпендикулярно до краю панелі. Ширина стрічок і їх відстань одна від одної становить 12 мм. Кожну виступаючу стрічку різко смикають над тригранним прутком рукою під кутом 60° до панелі ДСП. Цей тест на ривок проводять негайно після ламінування і потім повторюють через 2 хвилини, 5 хвилин, 10 хвилин, 30 хвилин і 24 години. Оцінюють площу, що більше не або більше не повністю покриває препрег після ривка. Оцінку записували у формі шкали (значення 1 = дуже добре - значення 6 = незадовільно). TESA-тест Проводять TESA-тест на основі стандарту компанії IHD-W-463 Institut für Holztechnologie Dresden. Спочатку, ламіновані панелі зберігають 24 г. Потім, наносять на ламіновані панелі стрічки TESA-плівки (TESA-плівка типу 4104) шириною приблизно 15 см, що подають безпосередньо ламінувальним каландром і перпендикулярно до них і позбавляють від пухирців, використовуючи тест-коток (10 кг). TESA-стрічки різко вручну зривають під кутом 30° в різний час (негайно, 1 г, 2 г). Оцінюють площу під відірваною тест-стрічкою, ідеально, коли папір не руйнується. Оцінку стійкості TESA записували у формі шкали (значення 1 = дуже добре значення 6 = незадовільно). Результати тестів показані в Таблиці 1 свідчать про те, що збільшення вмісту гідроксіетилметакрилату в стирол-алкілакрилатному полімері в розчині смоли для імпрегнування з 0 мас.% до 3 мас.%, і потім до 6 мас.%, стосовно частки акрилату в кожному випадку, також викликає збільшення структурної сили і сила сухого і вологого руйнування препрегу, і в той же самий час поліпшує адгезію препрегу до панелі ДСП, а також поліпшується TESA-стійкість. Це поліпшення одержали і для випадку, коли використовується крохмальний декстрин як водорозчинний полімер, і коли використовуються суміші крохмального декстрину і полівінілового спирту, як такі. Додаткове збільшення може бути реалізовано шляхом збільшення частки стирол-алкілакрилат-гідроксіетил(мет)акрилатного співполімеру. 6 UA 115300 C2 Латексний Латексний дослідЛатекс досліджуваний Plextol жуваний продукт X4340 продукт 26 % Tg=28 °C 13 % НЕМА НЕМА Тg=36 °C Tg=40 °C мас. % (повністю сухої) V-1 A-1 B-1 B-2 B-3 C-1 C-2 C-3 V-2 A-2 B-4 B-5 Сила Тест вологого Адгезія TESA 2 руйнування UF клей г MD/CD Н/мм2 мас. % (повністю сухої) 45 45 45 45 Латексний дослідСила Стійкість жуваний Декстрин PVA сухого до продукт EMDEX Mowiol руйнурозша36 % В1102 4-98 вання рування НЕМА MD/CD Тg=39 °C мас. % мас. % мас. % (повні (повністю (повністю Дж/м2 Н/мм2 стю сухої) сухої) сухої) 55 0 1420 68/38 55 0 1560 71/40 45 55 0 1620 74/42 60 40 0 1860 76/41 75 25 0 2020 75/40 45 55 0 1650 75/41 60 40 0 1800 76/43 75 25 0 2100 73/42 40 15 1300 67/35 40 15 1420 69/41 45 40 15 1510 70/41 75 10 15 2000 77/39 25/23 27/23 30/25 38/29 56/32 31/27 39/30 54/33 25/22 23/24 26/22 54/33 Шкала Шкала 3 2 1 1 2 1 2,5 4 2 1 1 1 4 3 2 1 1 2 1 1 4 2,5 2 1 В Таблиці 1, вище, показаний склад розчину смоли для імпрегнування і результати тестування. 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 1. Препрег, одержуваний імпрегнуванням декоративного паперу-основи розчином смоли для імпрегнування, який відрізняється тим, що розчин смоли для імпрегнування містить принаймні один співполімер стирол-алкілакрилат-гідроксіетил(мет)акрилату і принаймні один водорозчинний полімер, де алкіл має значення метил, етил, пропіл або бутил, та де маса смоли для імпрегнування в препрегу, розрахована на суху речовину, становить від 10 до 35 мас. % відносно до основної маси декоративного паперу-основи. 2. Препрег за п. 1, який відрізняється тим, що співполімер стирол-алкілакрилатгідроксіетил(мет)акрилату містить від 0,5 до 20 мас. % гідроксіетилметакрилату відносно до маси акрилатного компонента. 3. Препрег за п. 2, який відрізняється тим, що частка гідроксіетилметакрилату становить 1-10 мас. % відносно до маси акрилатного компонента. 4. Препрег за будь-яким з пунктів 1-3, який відрізняється тим, що співполімером стиролалкілакрилат-гідроксіетил(мет)акрилату є співполімер стирол-етилакрилатгідроксіетилметакрилату або співполімер стирол-бутилакрилат-гідроксіетилметакрилату. 5. Препрег за будь-яким з пунктів 1-4, який відрізняється тим, що співполімер має температуру склування від 35 до 50 °C. 6. Препрег за будь-яким з пунктів 1-5, який відрізняється тим, що водорозчинним полімером є крохмаль або похідне крохмалю. 7. Препрег за п. 6, який відрізняється тим, що водорозчинним полімером є крохмальний декстрин. 8. Препрег за будь-яким з пунктів 1-7, який відрізняється тим, що співвідношення водорозчинного полімеру до співполімеру становить від 30/70 до 80/20 відносно до маси смоли для імпрегнування (повністю сухої). 9. Препрег за будь-яким з пп. 1-8, який відрізняється тим, що розчин смоли для імпрегнування містить 1-30 мас. % пігменту і/або наповнювача відносно до маси суміші полімерного латексу та розчинного у воді полімеру (повністю сухого). 10. Препрег за п. 9, який відрізняється тим, що пігментом може бути діоксид титану, каолін, бентоніт і/або карбонат кальцію. 11. Препрег за будь-яким з пунктів 1-10, який відрізняється тим, що розчин смоли для імпрегнування має вміст твердої речовини від 9 до 40 мас. %. 12. Декоративний папір або декоративний облицювальний матеріал, який містить препрег за будь-яким з пунктів 1-11. 7 UA 115300 C2 Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюWicher, Martina

Автори російськоюВихер Мартина

МПК / Мітки

МПК: D21H 17/37

Мітки: препрег

Код посилання

<a href="https://ua.patents.su/10-115300-prepreg.html" target="_blank" rel="follow" title="База патентів України">Препрег</a>

Попередній патент: Упаковка для насіння льону

Наступний патент: Спосіб отримання холоду і тепла і пристрій для здійснення цього способу

Випадковий патент: Спосіб прогнозування раннього розвитку ішемічної хвороби серця