Спосіб повного окислення h2s до сірки

Формула / Реферат

1.Способ полного окисления H2S до серы, присутствующего в газе в концентрации 0,7-3,0 об.%, который осуществляют в установке для каталитического окисления, отличающийся тем, что указанная установка включает несколько ступеней каталитического окисления, расположенных последовательно и включающих начальную ступень, конечную ступень и, при необходимости по меньшей мере, одну промежуточную ступень, причем названные ступени содержат каждая промотированный катализатор селективного окисления H2S до серы и действуют при температуре ниже точки росы серы, получаемой в результате окисления, подают подлежащий очистке газ, содержащий H2S, на вход начальной ступени каталитического окисления и пропускают названный газ последовательно через каждую ступень каталитического окисления в контакте с содержащимся в ней катализатором окисления и осуществляют, кроме того, нагнетание газа, содержащего свободный кислород, на каждую ступень каталитического окисления для осуществления на каждой ступени каталитического окисления, по меньшей мере, частичного окисления H2S газа , проходящего через эту ступень, до серы посредством газа, содержащего свободный кислород, причем образующаяся сера осаждается на катализаторе каждой ступени каталитического окисления, и удаляют на выходе конечной ступени каталитического окисления очищенный газ с низким остаточным содержанием H2S, доводят газ, содержащий H2S, до температуры 80-100°С, предварительно на входе каждой ступени каталитического окисления, регулируют количество газа, содержащего свободный кислород, подаваемое в начальную ступень и в каждую из возможных промежуточных ступеней каталитического окисления таким образом, чтобы температура газовой среды на выходе каждой из ступеней каталитического окисления, действующих в адиабатических условиях, была бы не выше максимальной температуры Qs интервала температур, при которой катализатор окисления способен осуществлять требуемое селективное окисление H2S до серы, и не превышала бы 150°С, регулируют количество газа, содержащего свободный кислород, подаваемое на конечную ступень каталитического окисления для обеспечения заданного избытка кислорода в очищенном газе, вызывающего полное окисление Н2S, проходящего через конечную ступень, и осуществляют окисление Н2S, в конечной ступени каталитического окисления при температуре не выше температуры Qs и не превышающей 150°С, в случае необходимости конечную каталитическую ступень охлаждают непрямым обменом с холодной жидкотекучей средой.

2. Способ по п. 1, отличающийся тем, что доводят содержащий H2S газ до температуры 80-100°С перед его подачей на каждую ступень каталитического окисления, в которую он должен нагнетаться, посредством непрямого теплообмена вне ступеней каталитического окисления с жидкотекучей средой, имеющей соответствующую температуру.

3. Способ по п.1 или по п.2, отличающийся тем,

что содержащий свободный кислород газ предварительно смешивают с газом, содержащим Н2S, перед его подачей на каждую ступень каталитического окисления.

4. Способ по п. 1, отличающийся тем, что содержащий свободный кислород газ предварительно смешивают с газом, содержащим Н2S , перед непрямым теплообменом, предназначенным для доведения температуры газа до 80-100°С предварительно при введении на каждую ступень каталитического окисления.

5. Способ по любому из пп. 1-4, отличающийся тем, что катализатор селективного окисления H2S до серы, содержащийся в каждой ступени каталитического окисления установки для каталитического окисления, имеет объем, пор от 15 см3 до 70 см3 на 100 г катализатора.

6. Способ по любому из пп. 1-5, отличающийся тем, что катализатор окисления состоит из активной фазы, содержащей один или несколько оксидов, и/или солей одного или нескольких переходных металлов, осаждаемой на носителе из какого-либо огнеупорного материала или на носителе из активированного угля.

7. Способ по п.6 отличающийся тем, что активная фаза, рассчитанная по весу металла, составляет 0,1-1,5% и, в частности 0,2-7% от веса катализатора селективного окисления.

8. Способ по любому из пп. 1-7, отличающийся тем, что установка для каталитического окисления содержит три ступени каталитического окисления, а именно начальную и конечную ступень, разделенные промежуточной ступенью.

9. Способ по любому из пп. 1-8, отличающийся тем, что регенерируют загруженные серой катализаторы окисления, содержащиеся в ступенях каталитического окисления установки для каталитического окисления, выполняя последовательную продувку названных катализаторов посредством неокисляющего газа, действуя при температуре от 200°С до 500°С и, в частности, от 250°С до 450°С, для испарения серы, осажденной на катализаторах, затем охлаждают восстановленные катализаторы до требуемой температуры для нового осуществления реакции каталитического окисления, причем это охлаждение осуществляют посредством газа, имеющего соответствующую температуру, этот охлаждающий газ содержит, при необходимости, водяной пар, по меньшей мере, во время конечной фазы названного охлаждения.

10.Способ по п. 9, отличающийся тем, что используют несколько установок для каталитического окисления, которые действуют таким образом, чтобы, по меньшей мере, одна из них была в фазе регенерация-охлаждение, в то время как другие установки находятся в фазе каталитического окисления или же, по меньшей мере, одна установка для каталитического окисления была бы в фазе регенерации, и, по меньшей мере, одна установка для каталитического окисления была бы в фазе охлаждения, тогда как другие установки для каталитического окисления находятся в фазе каталитической реакции.

Текст

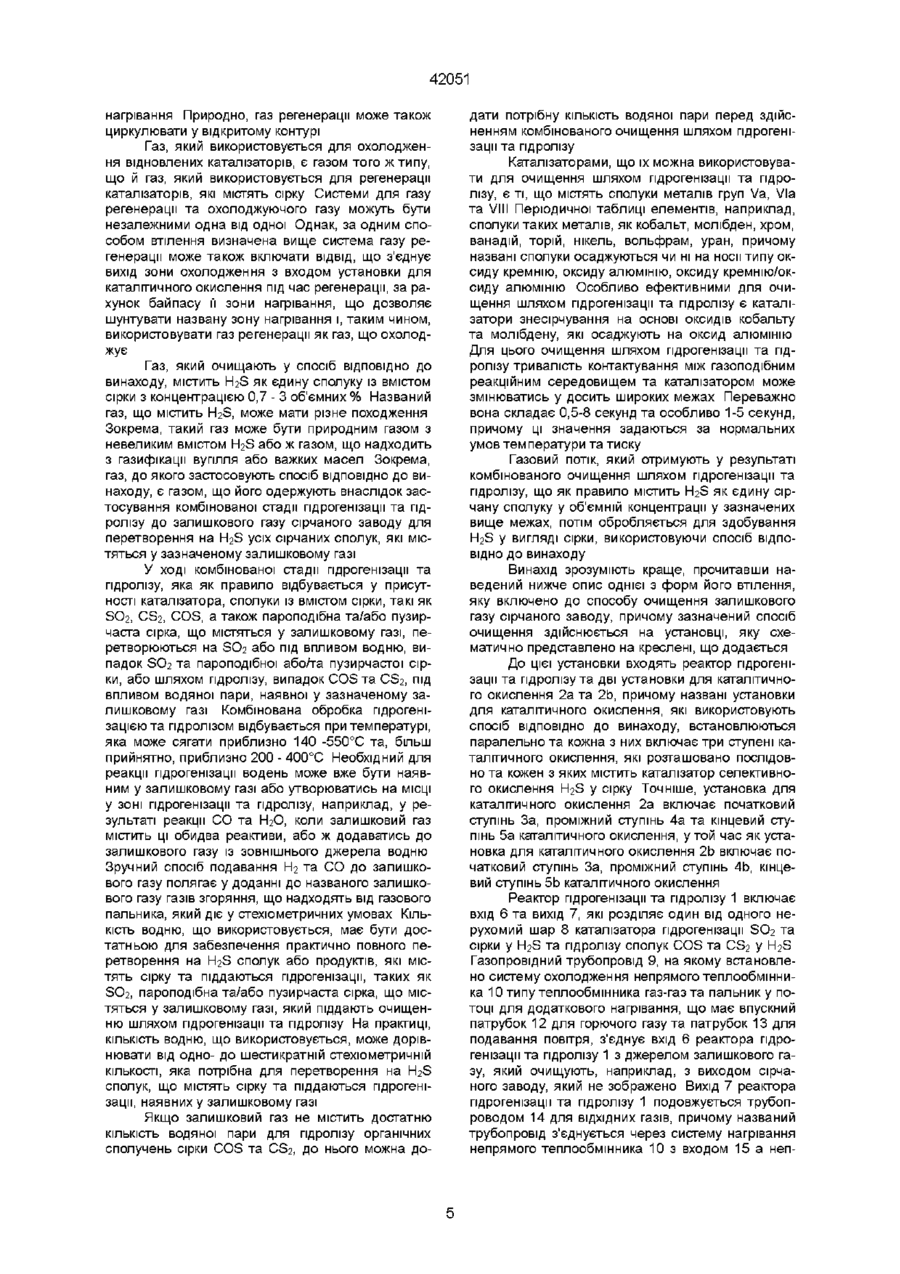

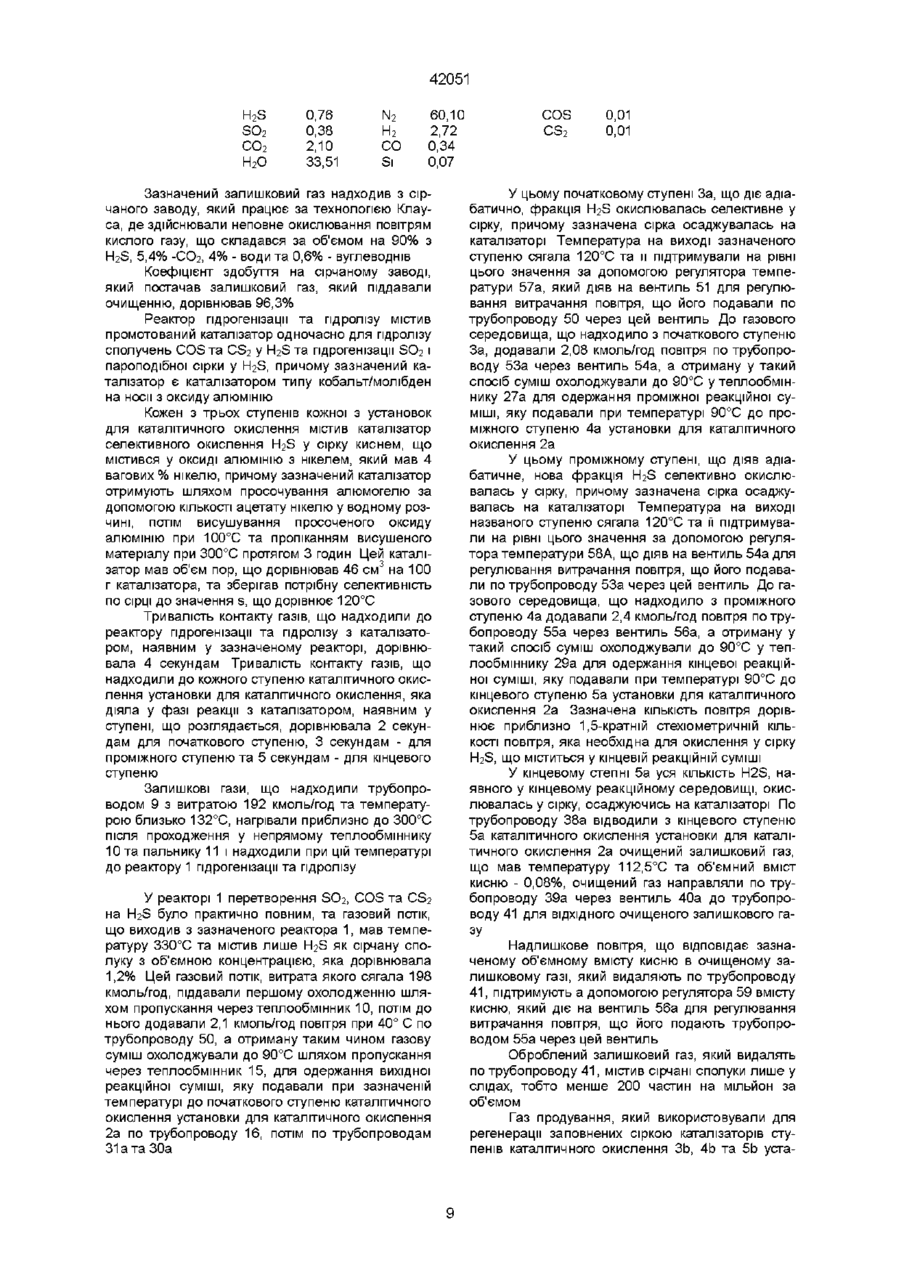

1 Способ полного окисления b^S до серы, присутствующего в газе в концентрации 0,7-3,0 об %, который осуществляют в установке для каталитического окисления, отличающийся тем, что указанная установка включает несколько ступеней каталитического окисления, расположенных последовательно и включающих начальную ступень, конечную ступень и, при необходимости по меньшей мере, одну промежуточную ступень, причем названные ступени содержат каждая промотированный катализатор селективного окисления bbS до серы и действуют при температуре ниже точки росы серы, получаемой в результате окисления, подают подлежащий очистке газ, содержащий bbS, на вход начальной ступени каталитического окисления и пропускают названный газ последовательно через каждую ступень каталитического окисления в контакте с содержащимся в ней катализатором окисления и осуществляют, кроме того, нагнетание газа, содержащего свободный кислород, на каждую ступень каталитического окисления для осуществления на каждой ступени каталитического окисления, по меньшей мере, частичного окисления b^S газа, проходящего через эту ступень, до серы посредством газа, содержащего свободный кислород, причем образующаяся сера осаждается на катализаторе каж Зоя дой ступени каталитического окисления, и удаляют на выходе конечной ступени каталитического окисления очищенный газ с низким остаточным содержанием b^S, доводят газ, содержащий b^S, до температуры 80-100°С, предварительно на входе каждой ступени каталитического окисления, регулируют количество газа, содержащего свободный кислород, подаваемое в начальную ступень и в каждую из возможных промежуточных ступеней каталитического окисления таким образом, чтобы температура газовой среды на выходе каждой из ступеней каталитического окисления, действующих в адиабатических условиях, была бы не выше максимальной температуры Qs интервала температур, при которой катализатор окисления способен осуществлять требуемое селективное окисление H2S до серы, и не превышала бы 150°С, регулируют количество газа, содержащего свободный кислород, подаваемое на конечную ступень каталитического окисления для обеспечения заданного избытка кислорода в очищенном газе, вызывающего полное окисление b^S, проходящего через конечную ступень, и осуществляют окисление H2S, в конечной ступени каталитического окисления при температуре не выше температуры Qs и не превышающей 150°С, в случае необходимости конечную каталитическую ступень охлаждают непрямым обменом с холодной жидкотекучей средой 2 Способ по п 1, отличающийся тем, что доводят содержащий bbS газ до температуры 80-100°С перед его подачей на каждую ступень каталитического окисления, в которую он должен нагнетаться, посредством непрямого теплообмена вне ступеней каталитического окисления с жидкотекучей средой, имеющей соответствующую температуру 3 Способ по п 1 или по п 2, отличающийся тем, что содержащий свободный кислород газ предварительно смешивают с газом, содержащим b^S, перед его подачей на каждую ступень каталитического окисления 4 Способ по п 2, отличающийся тем, что содержащий свободный кислород газ предварительно смешивают с газом, содержащим b^S, перед непрямым теплообменом, предназначенным для доведения температуры газа до 80-100°С предварительно при введении на каждую ступень каталитического окисления 5 Способ по любому из пп 1-4, отличающийся тем, что катализатор селективного окисления b^S О ю о 42051 до серы, содержащийся в каждой ступени каталитического окисления установки для каталитического окисления, имеет объем пор от 15 см 3 до 70 см 3 на 100 г катализатора 6 Способ по любому из пп 1-5, отличающийся тем, что катализатор окисления состоит из активной фазы, содержащей один или несколько оксидов и/или солей одного или нескольких переходных металлов, осаждаемой на носителе из какоголибо огнеупорного материала или на носителе из активированного угля 7 Способ по п 6, отличающийся тем, что активная фаза, рассчитанная по весу металла, составляет 0,1-1,5% и, в частности 0,2-7% от веса катализатора селективного окисления 8 Способ по любому из пп 1-7, отличающийся тем, что установка для каталитического окисления содержит три ступени каталитического окисления, а именно начальную и конечную ступень, разделенные промежуточной ступенью 9 Способ по любому из пп 1-8, отличающийся тем, что регенерируют загруженные серой катализаторы окисления, содержащиеся в ступенях каталитического окисления установки для каталитического окисления, выполняя последовательную продувку названных катализаторов посредством неокисляющего газа, действуя при температуре от 200°С до 500°С и, в частности, от 250°С до 450°С, для испарения серы, осажденной на катализаторах, затем охлаждают восстановленные катализаторы до требуемой температуры для нового осуществления реакции каталитического окисления, причем это охлаждение осуществляют посредством газа, имеющего соответствующую температуру, этот охлаждающий газ содержит, при необходимости, водяной пар, по меньшей мере, во время конечной фазы названного охлаждения 10 Способ по п 9, отличающийся тем, что используют несколько установок для каталитического окисления, которые действуют таким образом, чтобы, по меньшей мере, одна из них была в фазе регенерация-охлаждение, в то время как другие установки находятся в фазе каталитического окисления или же, по меньшей мере, одна установка для каталитического окисления была бы в фазе регенерации, и, по меньшей мере, одна установка для каталитического окисления была бы в фазе охлаждения, тогда как другие установки для каталитического окисления находятся в фазе каталитической реакции Винахід стосується способу повного окислення у сірку сірководню, наявного у газі КІЛЬКІСТЮ ВІД 0,7 до 3 об'ємних % Він також стосується використання цього способу для майже повного здобування сірчаних сполук, які містяться у залишкових газах сірчаного заводу, у вигляді сірки Залишкові гази, що надходять з сірчаного заводу, де виробляють сірку за способом Клауса неповне окислення кислого газу, який містить h-^S, за допомогою газу, що містить вільний кисень, як правило містять менше 4 об'ємних % сірчаних сполук, більшу частину яких представлено b^S, решту утворено SO2, COS, CS2 та пароподібною та/або пузирчастою сіркою Такі залишкові гази, як правило, обробляють для максимального зменшення в них загального вмісту сірчаних сполук, щоб забезпечити їх викидання у атмосферу після їх спалення із додержанням норм, передбачених законодавством щодо забруднення атмосфери, та, водночас, для здобування цих сірчаних сполук у вигляді, що сприяє збільшенню виходу цінних компонентів, які утворюються з кислого газу, що його переробляють на сірчаному заводі хом неповного каталітичного окислення b^S у сірку До способів зазначеного типу, що включають видалення bbS шляхом каталггичного окислення у сірку, належить й спосіб, який описано у документі FR-A-2702674, у якому після комбінованої обробки гідрогенізацією та гідролізом залишкового газу, що надходить з сірчаного заводу, газовий потік, який утворюється у результаті цієї обробки та містить bbS як єдину сірчану сполуку, охолоджують до температури між точкою роси води названого потоку та 180°С, а охолоджений газовий потік приводять до контакту у присутності газу, що містить вільний кисень, з промотованим каталізатором окислення для селективного окислення H2S у сірку, при значеннях температури, що їх підтримують протягом усього процесу названого контактування, між точкою роси та 180°С, для окислення по суті усього H2S, наявного у зазначеному газовому потоці, у сірку та осадження майже усієї сірки, що утворюється, на каталізаторі окислення і одержання газового потоку, який практично не містить bbS ВІДОМІ різні способи здійснення обробки залишкового газу сірчаного заводу, який працює за технологією Клауса, і, зокрема, такі, що включають комбінацію гідрогенізації та гідролізу залишкового газу для приведення наявних у ньому сірчаних сполук до єдиної форми H2S, потім охолодження потоку, який отримують внаслідок комбінованої обробки, до відповідної температури та, нарешті, обробка охолодженого газового потоку з метою видалення bbS Таке вилучення b^S може бути здійснено або шляхом абсорбції bhS за допомогою регенерованого селективного розчинника, або шля ВІДПОВІДНО ДО винаходу пропонується спосіб повного каталггичного окислення у сірку b^S, наявного у газі у концентрації від 0,7 до 3 вагових %, що являє собою удосконалення стадії каталітичного окислення способу, який описано у FR-A2702674 щодо того, що він дозволяє більш ефективно контролювати температуру каталізатора окислення і таким чином підтримувати оптимальну селективність по сірці при каталггичному окисленні bbS у контакті з зазначеним каталізатором окислення Заміна вдосконаленим способом каталітичного окислення bbS ВІДПОВІДНО до винаходу стадії каталггичного окислення b^S способу очищення залишкового газу сірчаного заводу, який описано у 42051 FR-A-2702674, дає більш досконалий спосіб очищення залишкового газу сірчаного заводу і, отже, можливість досягнути загального виходу не менше 99,9% по вторинні сірці для всієї системи обробки кислого газу, що включає сірчаний завод та установку обробки залишкового газу цього сірчаного заводу, яка використовує названий вдосконалений спосіб Спосіб ВІДПОВІДНО до винаходу для повного окислення у сірку H2S, наявного у газі у концентрації від 0,7 до 3 вагових %, належить до типу, при якому операцію проводять в установці для каталітичного окислення, що включає кілька ступенів каталгтичного окислення, розташованих послідовно, та включає початковий ступінь, кінцевий ступінь та, можливо, принаймні один проміжний ступінь, причому кожний ступінь містить промотований каталізатор селективного окислення H2S у сірку та діє при температурі нижче точки роси сірки від окислення, подають газ, який обробляють і який містить H2S, на вхід початкового ступеню каталітичного окислення і пропускають названий газ послідовно до кожного із ступенів каталгтичного окислення у контакті з каталізатором окислення, який вони містять, та здійснюються, крім того, нагнггання газу, що містить вільний кисень, до кожного з зазначених ступенів каталгтичного окислення для здійснення на кожному ступеню каталгтичного окислення, принаймні, часткового окислення b^S газу, який проходить через цей ступінь, у сірку за допомогою вільного кисню газу, що містить вільний кисень, при цьому сірка, яка утворюється, осаджується на каталізаторі кожного ступеню каталгтичного осадження, та видаляють на виході кінцевого ступеню каталгтичного окислення очищений газ з низьким залишковим вмістом b^S, і він відзначається тим, що доводять газ, що містить bbS, до температури 80-100°С попередньо на вході кожного ступеню каталітичного окислення, тим, що регулюють КІЛЬКІСТЬ газу, який містить вільний кисень, що його подають на вихідний ступінь та кожен з можливих проміжних ступенів каталгтичного окислення таким чином, щоб температура газового середовища на виході кожного з ступенів каталітичного окислення, які діють у адіабатичних умовах, була б не вищою за максимальну температуру s температурного інтервалу, при якому каталізатор окислення здатен промотувати потрібне селективне окислення H2S у сірку, та не перевищує 150°С, тим, що регулює КІЛЬКІСТЬ газу, який містить вільний кисень, що її подають на кінцевий ступінь каталгтичного окислення для утворення заданої надлишкової КІЛЬКОСТІ КИСНЮ В очищеному газі, який спричинює повне окислення H2S, що проходить через зазначений кінцевий ступінь, і тим, що здійснюють окислення H2S на кінцевому ступені каталітичного окислення при температурі, не вищій за названу температуру s та яка не перевищує 150°С, охолоджуючи при необхідності зазначений кінцевий каталггичний ступінь шляхом непрямого теплообміну з охолоджуючим середовищем Для доведення газу, що містить b^S, тобто або газу, який очищують та який містить b^S, або газоподібного середовища, що містить b^S та виходить з кожного з ступенів каталітичного окислення, які передують кінцевому ступеню каталгтичного окислення, до температури 80-100°С попередньо до подання на ступінь каталгтичного окислення, до якого він має нагнітатись, проводять непрямий теплообмін, поза ступенями каталгтичного окислення, із середовищем, що має відповідну температуру Газ, що містить вільний кисень, який подають на кожен з ступенів каталгтичного окислення, може підводитись до ВІДПОВІДНОГО ступнею каталгтичного окислення окремо від газу, що містить bbS, який подають на цей ступінь Однак, більш прийнятним є попереднє перемішування цих двох газів до їх подавання на ступінь каталгтичного окислення, куди вони мають нагнггатись для одержання однорідного реакційного середовища при контакті з каталізатором, наявним у зазначеному ступені каталітичного окислення Попереднє змішування здійснюється, більш прийнятно, до фази теплообміну, поза ступенями каталгтичного окислення, що призначена для доведення газу, який містить bbS, до температури 80-100°С попередньо до його подання до ВІДПОВІДНОГО ступеню каталітичного окислення Газ, який містить вільний кисень та який подають на кожен з ступенів каталгтичного окислення, як правило є повітрям, хоч можна використовувати чистий кисень або повітря, збагачене киснем, навіть суміші, у різних пропорціях, кисню та одного чи декількох інертних газів, крім азоту Тривалість контакту газоподібного реакційного середовища, що утворюється у результаті присутності газу, який містить вільний кисень, і газу, який містить H2S, у кожному ступені каталітичного окислення з каталізатором окислення, який знаходиться у відповідному ступені каталгтичного окислення, може сягати 0,5-15 секунд і, зокрема, 1-10 секунд, причому ці значення задано для нормальних умов температури та тиску КІЛЬКІСТЬ газу, що містить вільний кисень, яку подають до кінцевого ступеню каталгтичного окислення, є надлишковою відносно стехіометричної КІЛЬКОСТІ, що потрібна для повного окислення у сірку всієї КІЛЬКОСТІ H2S, наявній у газі, що містить b^S та надходить до зазначеного кінцевого ступеню Зазначений надлишок може сягати п'ятнадцятикратної стехіометричної КІЛЬКОСТІ На різних ступенях каталгтичного окислення установки каталгтичного окислення можна використовувати один і той самий каталізатор окислення або різні каталізатори окислення на різних ступенях каталітичного окислення Можна також у кожному ступені каталітичного окислення застосовувати єдиний каталізатор окислення або кілька каталізаторів окислення, що їх використовують у суміші або у вигляді окремих шарів, які накладаються один на другий Каталізатор окислення або кожен каталізатор окислення, наявний у ступені каталгтичного окислення установки для каталітичного окислення, може бути вибрано з різних каталізаторів окислення, здатних спричинити селективне перетворення bbS на сірку під впливом кисню, тобто викликати реакцію bbS + 1/2 О2 -> S + Н2О з КІЛЬКІСНИМ ВИ ХОДОМ сірки, що осаджується на каталізаторі, при температурі, яка не перевищує 150°С та, наприклад, сягає приблизно 90°С - 130°С 42051 Зокрема, каталізатор селективного окислення bbS у сірку може бути утворено активною фазою, яка складається з одного чи декількох оксидів та/або солей одного чи кількох перехідних металів, таких як Ni, Co, Fe, Cu, Ag, Mn, Mo, Cr, W та V, що її осаджують на носії з вогнестійкого матеріалу такого, як, наприклад, боксит, алюмогель та/або стабілізований оксид алюмінію, оксид титану, оксид цирконію, оксид кремнію, цеоліти, суміші оксид кремнію/оксид алюмінію, суміші оксид кремнію/оксид титану, суміші оксид кремнію/оксид цирконію, жаростійкий карбід, або ж на носи з активованого вугілля Каталізатор окислення має пористий об'єм, що забезпечує високе завантаження сіркою Переважно, об'єм пор каталізатора дорівнює 15-70 см на 100 г каталізатору Активна фаза, яку розраховано за вагою металу, може складати 0,1% 15% та особливо 0,2% - 7% від ваги каталізатору окислення Для здійснення каталітичного окислення b^S у сірку з оптимальною ефективністю на установці для каталггичного окислення, необхідно, щоб упродовж всієї стадії окислення b^S у названій установці, каталізатор окислення, наявний у кожному ступені каталггичного окислення установки для каталггичного окислення, мав би температуру, не вищу за максимальну температуру ©s температурного інтервалу, у якому каталізатор окислення здатен викликати селективне окислення bbS у сірку, однак таку, що не перевищує 150°С Особливо, для здійснення реакції окислення b^S у сірку у кожному каталітичному ступені установки для каталггичного окислення підходять температури від 90°С до s, що не перевищують 150°С Підтримання температури каталізатора окислення у вихідному ступені каталітичного окислення та у кожному з можливих проміжних ступенів каталггичного окислення, які діють в адіабатичних умовах, здійснюється шляхом регулювання КІЛЬКОСТІ газу, який містить вільний кисень та який подають до кожного зазначеного ступеня каталггичного окислення Кінцевий ступінь каталітичного окислення, що діє при регульованій надлишковій КІЛЬКОСТІ повітря для забезпечення повного видалення bbS у очищеному газі, який виходить з установки для каталггичного окислення, може працювати у адіабатичних умовах, коли вміст bbS у газі, що надходить до названого кінцевого ступеню, такий, що температура реакційного середовища, яке виходить з цього кінцевого ступеню, після окислення H2S у сірку була б не вищою за s, не перевищуючи при цьому 150°С Якщо концентрація b^S у газі, що надходить до кінцевого ступеню каталітичного окислення, така, що температура реакційного середовища, яке надходить від окислення b^S до середовища названого ступеню, спроможна перевищити зазначену вище максимальну температуру, вище за яку каталізатор окислення не має більше потрібної селективності для окислення H2S у сірку, відбирають теплоту, яку виділяє зазначена реакція окислення, піддаючи каталізатор кінцевого ступеню каталітичного окислення охолодженню за будь-яким відомим методом, для підтримання температури здійснення реакції окислення на рівні значення, що його вибрано для зберігання зазначеної селективності по сірці Можна, наприклад, здійснити зазначене охолодження за допомогою охолоджуючого середовища, що циркулює при непрямому теплообміні з каталізатором кінцевого ступеню каталггичного окислення усередині зазначеного каталізатора У ході окислення bbS у сірку в установці для каталггичного окислення каталізатори ступенів каталггичного окислення зазначеної установки поступово завантажуються сіркою Періодично проводять регенерацію каталізаторів окислення, завантажених сіркою, шляхом продування зазначених каталізаторів за допомогою неокислюючого газу, діючи при температурах 200°С - 500°С, наприклад, 250°С - 450°С для випарювання сірки з каталізаторів ступенів каталітичного окислення, потім охолоджують відновлені каталізатори до температури, що вона потрібна для нового здійснення реакції окислення, причому це окислення здійснюють за допомогою газу, який має відповідну температуру Охолоджуючий газ може при необхідності містити водяну пару, принаймні, під час кінцевої фази охолодження відновлених каталізаторів Газ продування, який використовується для регенерації каталізаторів окислення, завантажених сіркою, ступенів каталітичного окислення установки для каталггичного окислення, може бути таким, як метан, азот, СОг або суміш таких газів або ж складатись з фракції тазу, що його очищають Газ продування, який використовується для зазначеної регенерації, може при необхідності містити деяку КІЛЬКІСТЬ газоподібного відновлювача, наприклад, ЬІ2, CO або bbS, принаймні, під час кінцевої фази регенерації, тобто після випарювання більшої частини сірки, осадженої на каталізаторах ступенів каталггичного окислення установки для каталггичного окислення Можна здійснювати окислення b^S газу, який очищають, у єдиній установці для каталітичного окислення, що включає декілька ступенів каталггичного окислення, розташованих послідовно, та включає початковий ступінь та кінцевий ступінь, які розділяє при необхідності один чи декілька проміжних ступенів, причому зазначена установка діє по черзі у фазі каталггичного окислення та у фазі регенерація/охолодження Переважно, діють, застосовуючи декілька установок для каталггичного окислення, як зазначені вище, які діють таким чином, що, принаймні, одна з названих установок перебуває у фазі регенерація/охолодження, тоді як ІНШІ установки перебувають у фазі каталггичного окислення Можна також працювати з кількома установками для кагалгтич ного окислення зазначеного вище типу, одна чи кілька названих установок - у фазі каталггичного окислення, принаймні, одна установка - у фазі регенерації та, принаймні, одна установка - у фазі охолодження Газ, який використовується для регенерації каталізаторів, що розташовані у ступенях каталітичного окислення установки для каталггичного окислення, циркулює, більш прийнятно, у замкнутому ланцюгу з зони нагрівання, проходячи послідовно через ступені каталггичного окислення установки для каталітичного окислення при регенерації та через зону охолодження, у якій більша частина сірки, що міститься у зазначеному газі, вилучається шляхом конденсації, для повернення до зони 42051 нагрівання Природно, газ регенерації може також циркулювати у відкритому контурі Газ, який використовується для охолодження відновлених каталізаторів, є газом того ж типу, що й газ, який використовується для регенерації каталізаторів, які містять сірку Системи для газу регенерації та охолоджуючого газу можуть бути незалежними одна від одної Однак, за одним способом втілення визначена вище система газу регенерації може також включати ВІДВІД, ЩО з'єднує вихід зони охолодження з входом установки для каталггичного окислення під час регенерації, за рахунок байпасу її зони нагрівання, що дозволяє шунтувати названу зону нагрівання і, таким чином, використовувати газ регенерації як газ, що охолоджує Газ, який очищають у спосіб ВІДПОВІДНО ДО винаходу, містить b^S як єдину сполуку із вмістом сірки з концентрацією 0,7 - 3 об'ємних % Названий газ, що містить b^S, може мати різне походження Зокрема, такий газ може бути природним газом з невеликим вмістом bbS або ж газом, що надходить з газифікації вугілля або важких масел Зокрема, газ, до якого застосовують спосіб ВІДПОВІДНО ДО винаходу, є газом, що його одержують внаслідок застосування комбінованої стадії гідрогенізації та гідролізу до залишкового газу сірчаного заводу для перетворення на b^S усіх сірчаних сполук, які містяться у зазначеному залишковому газі У ході комбінованої стадії гідрогенізації та гідролізу, яка як правило відбувається у присутності каталізатора, сполукиіз вмістом сірки, такі як SO2, CS2, COS, а також пароподібна та/або пузирчаста сірка, що містяться у залишковому газі, перетворюються на SO2 або під впливом водню, випадок SO2 та пароподібної або^а пузирчастої сірки, або шляхом гідролізу, випадок COS та CS2, під впливом водяної пари, наявної у зазначеному залишковому газі Комбінована обробка гідрогенізацією та гідролізом відбувається при температурі, яка може сягати приблизно 140 -550°С та, більш прийнятно, приблизно 200 - 400°С Необхідний для реакції гідрогенізації водень може вже бути наявним у залишковому газі або утворюватись на МІСЦІ у зоні гідрогенізації та гідролізу, наприклад, у результаті реакції СО та НгО, коли залишковий газ містить ці обидва реактиви, або ж додаватись до залишкового газу із зовнішнього джерела водню Зручний спосіб подавання Нг та СО до залишкового газу полягає у доданні до названого залишкового газу газів згоряння, що надходять від газового пальника, який діє у стехіометричних умовах КІЛЬКІСТЬ водню, що використовується, має бути достатньою для забезпечення практично повного перетворення на H2S сполук або продуктів, які містять сірку та піддаються гідрогенізації, таких як SO2, пароподібна та/або пузирчаста сірка, що містяться у залишковому газі, який піддають очищенню шляхом гідрогенізації та гідролізу На практиці, КІЛЬКІСТЬ водню, що використовується, може дорівнювати від одно- до шестикратній стехіометричній КІЛЬКОСТІ, яка потрібна для перетворення на H2S сполук, що містять сірку та піддаються гідрогенізації, наявних у залишковому газі Якщо залишковий газ не містить достатню КІЛЬКІСТЬ водяної пари для гідролізу органічних сполучень сірки COS та CS2, до нього можна до дати потрібну КІЛЬКІСТЬ водяної пари перед здійсненням комбінованого очищення шляхом гідрогенізації та гідролізу Каталізаторами, що їх можна використовувати для очищення шляхом гідрогенізації та гідролізу, є ті, що містять сполуки металів груп Va, Via та VIII Періодичної таблиці елементів, наприклад, сполуки таких металів, як кобальт, молібден, хром, ванадій, торій, нікель, вольфрам, уран, причому названі сполуки осаджуються чи ні на носи типу оксиду кремнію, оксиду алюмінію, оксиду кремнію/оксиду алюмінію Особливо ефективними для очищення шляхом гідрогенізації та гідролізу є каталізатори знесірчування на основі оксидів кобальту та молібдену, які осаджують на оксид алюмінію Для цього очищення шляхом гідрогенізації та гідролізу тривалість контактування між газоподібним реакційним середовищем та каталізатором може змінюватись у досить широких межах Переважно вона складає 0,5-8 секунд та особливо 1-5 секунд, причому ці значення задаються за нормальних умов температури та тиску Газовий потік, який отримують у результаті комбінованого очищення шляхом гідрогенізації та гідролізу, що як правило містить H2S як єдину сірчану сполуку у об'ємній концентрації у зазначених вище межах, потім обробляється для здобування H2S у вигляді сірки, використовуючи спосіб ВІДПОВІДНО до винаходу Винахід зрозуміють краще, прочитавши наведений нижче опис однієї з форм його втілення, яку включено до способу очищення залишкового газу сірчаного заводу, причому зазначений спосіб очищення здійснюється на установці, яку схематично представлено на креслені, що додається До цієї установки входять реактор гідрогенізації та гідролізу та дві установки для каталітичного окислення 2а та 2Ь, причому названі установки для каталітичного окислення, які використовують спосіб ВІДПОВІДНО до винаходу, встановлюються паралельно та кожна з них включає три ступені каталггичного окислення, які розташовано послідовно та кожен з яких містить каталізатор селективного окислення H2S у сірку Точніше, установка для каталггичного окислення 2а включає початковий ступінь За, проміжний ступінь 4а та кінцевий ступінь 5а каталітичного окислення, у той час як установка для каталггичного окислення 2Ь включає початковий ступінь За, проміжний ступінь 4Ь, кінцевий ступінь 5Ь каталітичного окислення Реактор гідрогенізації та гідролізу 1 включає вхід 6 та вихід 7, які розділяє один від одного нерухомий шар 8 каталізатора гідрогенізації SO2 та сірки у H2S та гідролізу сполук COS та CS2 у H2S Газопровідний трубопровід 9, на якому встановлено систему охолодження непрямого теплообмінника 10 типу теплообмінника газ-газ та пальник у потоці для додаткового нагрівання, що має впускний патрубок 12 для горючого газу та патрубок 13 для подавання повітря, з'єднує вхід 6 реактора гідрогенізації та гідролізу 1 з джерелом залишкового газу, який очищують, наприклад, з виходом сірчаного заводу, який не зображено Вихід 7 реактора гідрогенізації та гідролізу 1 подовжується трубопроводом 14 для ВІДХІДНИХ газів, причому названий трубопровід з'єднується через систему нагрівання непрямого теплообмінника 10 з входом 15 а неп 42051 рямого теплообмінника 15, вихід якого 15b подовжується трубопроводом 16 В установці каталггичного окислення 2а початковий ступінь За каталітичного окислення має перший кінець 17а та другий кінець 18а, які розділяє нерухомий шар 19а промотованого каталізатора селективного окислення bbS у сірку Проміжний ступінь 4а каталггичного окислення має перший кінець 20а та другий кінець 21 а, які розділяє нерухомий шар 22а каталізатора селективного окислення bbS у сірку Кінцевий ступінь 5а каталітичного окислення має перший кінець 23а та другий кінець 24а, які розділяє нерухомий шар 25 а каталізатора селективного окислення bbS у сірку Другий кінець 18а початкового ступеню каталггичного окислення За прилягає до першого кінця 20а проміжного ступеню каталггичного окислення 4а та сполучається з цим останнім по з'єднувальному трубопроводу 26а, на якому встановлено непрямий теплообмінник 27а Також, другий кінець 21 а проміжного ступеню каталггичного окислення 4а прилягає до першого кінця 23а кінцевого ступеню каталггичного окислення 5 а та сполучається з цим останнім через з'єднувальний трубопровід 28а, на якому встановлено непрямий теплообмінник 29а В установці для каталггичного окислення 2Ь початковий ступінь ЗЬ каталггичного окислення має перший кінець 17Ь та другий кінець 18Ь, які розділяє нерухомий шар 19Ь промотованого каталізатора селективного окислення bbS у сірку Проміжний ступінь 4Ь каталітичного окислення має перший кінець 20Ь та другий кінець 21Ь, які розділяє нерухомий шар 22Ь каталізатора селективного окислення bbS у сірку Кінцевий ступінь 5Ь каталітичного окислення має перший кінець 23Ь та другий кінець 24Ь, які розділяє нерухомий шар 25Ь каталізатора селективного окислення F2S у сірку Другий кінець 18Ь початкового ступеню каталітичного окислення ЗЬ прилягає до першого кінця 20Ь проміжного ступеню каталггичного окислення 4Ьта сполучається з цим останнім по з'єднувальному трубопроводу 26Ь, на якому встановлено непрямий теплообмінник 27Ь Також, другий кінець 21 b проміжного ступеню каталггичного окислення 4Ь прилягає до першого кінця 23Ь кінцевого ступеню каталггичного окислення 5Ь та сполучається з цим останнім через з'єднувальний трубопровід 28Ь, на якому встановлено непрямий теплообмінник 29а Перший кінець 17а початкового ступеню За каталггичного окислення установки для каталітичного окислення 2а має трубопровід 30а, який з'єднано, з одного боку, трубопроводом 31а, що має вентиль 32а, з трубопроводом 16, який подовжує непрямий теплообмінник 15, а з іншого боку, трубопроводом 33а, що має вентиль 34а, з трубопроводом 35, який підключено до усмоктуючого отвору повітродувки 36 та на якому встановлено сірчаний конденсатор 37 Також, перший кінець 17Ь початкового ступеню ЗЬ каталітичного окислення установки для каталггичного окислення 2Ь має трубопровід ЗОЬ, який з'єднано, з одного боку, трубопроводом 31Ь, що має вентиль 32Ь, з зазначеним вище трубопроводом 16, а з іншого боку, трубопроводом ЗЗЬ, що має вентиль 34Ь, з названим трубопроводом 35 у точці цього трубопроводу, яка знаходиться між сірчаним конденсатором 37 та трубопроводом 33а Другий кінець 24а кінцевого ступеню 5а каталггичного окислення установки для каталітичного окислення 2а має трубопровід 38а, який з'єднано, з одного боку, трубопроводом 39а, що має вентиль 40а, з трубопроводом 41 ВІДХІДНОГО залишкового очищеного газу, а з іншого боку, трубопроводом 42а, що має вентиль 43а, з трубопроводом 44, який подовжує нагнітальний отвір повітродувки 36 Трубопровід 44 проходить через нагрівник 45 та має відгалуження 46, що має вентиль 47, та шунтує нагрівник, і він включає також вентиль 48, розташований між нагрівником та частиною відгалуження 46, яка знаходиться на вході нагрівника Також, другий кінець 24Ь кінцевого ступеню 5Ь каталітичного окислення установки для каталітичного окислення 2Ь має трубопровід 38Ь, який з'єднано, з одного боку, трубопроводом 39Ь, що має вентиль 40Ь, з зазначеним трубопроводом 41 ВІДХІДНОГО очищеного залишкового газу, а з іншого боку, трубопроводом 42Ь, що має вентиль 43Ь, з трубопроводом 44 між відгалуженням 46 та трубопроводом 42а Повітропровідний трубопровід 49 з'єднано трубопроводом 50, що має вентиль 51 з отвором, який регулюється, з трубопроводом 14, з'єднаним з трубопроводом 16 через теплообмінник 15 для нагнггання повітря до початкового ступеню За каталггичного окислення установки для каталітичного окислення 2а та до початкового ступеню ЗЬ каталггичного окислення установки для каталітичного окислення 2Ь Повітропідвідний трубопровід 49 має крім того, врізку 52а, з'єднану трубопроводом 53а, що має вентиль 54а з регульованим отвором, з трубопроводом 26а на вході теплообмінника 27а, для нагнггання повітря до проміжного ступеня 4а каталггичного окислення установки для каталітичного окислення 2а, причому зазначену врізку 52а зв'язано також трубопроводом 55а, що має вентиль 56а з регульованим отвором, з трубопроводом 28а на вході теплообмінника 29а, для нагнітання повітря до кінцевого ступеню 5а каталітичного окислення установки для каталітичного окислення 2а Трубопровід 49 має також врізку 52Ь, з'єднану трубопроводом 53Ь, що має вентиль 54Ь з регульованим отвором, з трубопроводом 26Ь на вході теплообмінника 27Ь, для нагнітання повітря до проміжного ступеня 4Ь каталітичного окислення установки для каталггичного окислення 2Ь, причому зазначену врізку 52Ь зв'язано також трубопроводом 55Ь, що має вентиль 56Ь з регульованим отвором, з трубопроводом 28Ь на вході теплообмінника 29Ь, для нагнггання повітря до кінцевого ступеню 5 каталггичного окислення установки для каталггичного окислення 2Ь Регулятор температури 57а, чутливий елемент якого розташовано на КІНЦІ 18 а початкового ступеню каталггичного окислення установки для каталггичного окислення 2а, та регулятор температури 57Ь, чутливий елемент якого розташовано на КІНЦІ 18Ь початкового ступеню ЗЬ каталггичного окислення установки для каталітичного окислення 2Ь, забезпечують регулювання отвору вентилю 51, що його встановлено на трубопроводі 50, а це дозволяє регулювати витрачання повітря, яке подають до названого початкового ступеню За чи названого початкового ступеню ЗЬ каталггичного окислення, а також підтримувати температуру на 42051 виході цих ступенів на рівні вибраного значення Регулятор температури 58а, чутливий елемент якого розташовано на КІНЦІ 21 а проміжного ступеню 4а каталітичного окислення установки для каталггичного окислення 2а, забезпечує регулювання отвору вентилю 54а, що його розташовано на повітропідвідному трубопроводі 53а, для підтримання температури на виході названого проміжного ступеню на рівні потрібного значення Також, регулятор температури 58Ь, чутливий елемент якого розташовано на КІНЦІ 21 b проміжного ступеню 4Ь каталітичного окислення установки для каталггичного окислення 2Ь, забезпечує регулювання отвору вентилю 54Ь, що його розташовано на повітропідвідному трубопроводі 53Ь, для підтримання температури на виході названого проміжного ступеню на рівні ВІДПОВІДНОГО значення Регулятор 59 вмісту кисню встановлюється на трубопроводі 41 ВІДХІДНОГО очищеного залишкового газу на виході трубопроводів 39а та 39Ь та регулює отвір вентиля 56а, встановленого на трубопроводі 55а для подавання повітря до кінцевого ступеня 5а каталггичного окислення установки для каталггичного окислення 2а або ж отвору вентилю 56Ь, встановленого на трубопроводі 55Ь, для подавання повітря до кінцевого ступеня 5Ь каталітичного окислення установки для каталітичного окислення 2Ь, що забезпечує регулювання надлишкового витрачання повітря, яке подають до названого кінцевого ступеню 5а або названого кінцевого ступеню 5Ь каталггичного окислення Регулятор температури 60а, чутливий елемент якого розташовано на КІНЦІ 24а кінцевого ступеню 5 а каталітичного окислення установки для каталггичного окислення 2а та регулятор температури 60Ь, чутливий елемент якого розташовано на КІНЦІ 24Ь кінцевого ступеню 5Ь каталітичного окислення установки для каталггичного окислення 2Ь, дозволяють підтримувати температуру у кінцевому ступені 5 а чи кінцевому ступені 5Ь такою, що дорівнює потрібному значенню Кінцевий ступінь 5а каталггичного окислення установки для каталггичного окислення 2а, також як і кінцевий ступінь 5Ь каталггичного окислення установки для каталггичного окислення 2Ь, може бути обладнано системою витримування каталітичного шару при певній температурі, причому названа система може бути будь-якого відомого типу та може являти собою, наприклад, змійовик, який розташовано усередині каталггичного шару, наявного у зазначеному кінцевому ступеню, та по якому проходить рідкотекуче середовище, що має відповідну температуру Зрівнювальний трубопровід 61, що має вентиль 62, з'єднує трубопровід 16 у якійсь точці цього останнього трубопроводу, що знаходиться між теплообмінником 15 та місцем з'єднання трубопроводу 16 та трубопроводу 31а, з трубопроводом 35 у якійсь точці цього трубопроводу 35, що знаходиться між повітродувкою 36 та сірчаним конденсатором 37, тоді як випускний трубопровід 63, що має вентиль 64, зв'язує трубопровід 44 у якійсь точці цього останнього, що знаходиться між повітродувкою 36 та нагрівником 45, з трубопроводом 9 у якій точці останнього, що знаходиться на вході теплообмінника 10 Принцип дії установки, що його викладено нижче, можна представити схематично так Припустимо, що установка для каталггичного окислення 2а перебуває у фазі реакції, а установка для каталітичного окислення 2Ь перебуває у фазі регенерації, причому вентилі 32а, 40а, 34Ь, 43Ь, 54а, 56а та 48 відкрито, тоді як вентилі 34а, 43а, 32b, 40b, 54b, 56b та 47 закрито, зрівнювальний 62 та спускний вентилі відкрито Залишковий газ, що надходить з сірчаного заводу по трубопроводу 9, проходить у теплообмінник 10, потім проходить через пальник 11, де перемішується з газами згоряння, які отримують за допомогою цього пальника, що здійснює спалювання горючого газу, який подають по патрубку 12, за допомогою повітря, яке подають по патрубку 13, в субстехюметричних умовах для отримання, крім теплоти, відповідної КІЛЬКОСТІ ЬІ2 та СО При його проходженні у пальнику 11 залишковий газ нагрівається газами згоряння до температури, потрібної для гідрогенізації та гідролізу, наприклад, 200 - 400°С, і водночас він одержує водень та CO, які утворюються при згорянні Гаряча суміш залишкового газу та газів згоряння, що надходять від пальника 11, проходить до реактору 1 гідрогенізації та гідролізу, який містить відповідну КІЛЬКІСТЬ каталізатора, який може забезпечити гідрогенізацію SO2 та елементарної сірки у b^S, причому зазначений каталізатор є сполученням, наприклад, на основі кобальту та молібдену В реакторі 1 сполучення, що містять сірку, окрім bbS, наявні у залишковому газі, майже повністю перетворюються на bbS Газовий потік, що виходить по трубопроводу 14 з реактора 1, температура якого дорівнює близько 280 - 450°С, надходить потім до теплообмінника 10, де він нагріває залишковий газ, що проходить трубопроводом 9, потім до нього додають вихідну КІЛЬКІСТЬ повітря по трубопроводу 50 через вентиль 51 з регульованим отвором, а одержану у такий спосіб суміш охолоджують у теплообміннику 15 для отримання на виході зазначеного теплообмінника 15 охолодженої вихідної газової реакційної суміші, що має температуру в інтервалі 80-100° С Названа вихідна газова реакційна суміш подається трубопроводом 16 та трубопроводами 31 а та 30а до початкового ступеню За каталггичного окислення установки для каталітичного окислення 2а У цьому початковому ступені За каталггичного окислення фракція b^S вихідного газового реакційного середовища, яке надходить до зазначеного ступеню, окислюється селективно у сірку повітрям, що міститься у цьому реакційному середовищі у контакті з каталізатором окислення, наявним у цьому ступені, причому сірка, що утворюється, осаджується на каталізаторі Окислення відбувається адіабатичне з регулюванням повітря, яке подається до початкового ступеню За, причому регулювання забезпечується регулятором температури 57а, що діє на вентиль 51 так, щоб температура газового середовища, яке подають у результаті окислення, не перевищувала максимальну температуру s, вище якої каталізатор окислення не має більше потрібної селективності по сірці До газового середовища, що надходить з початкового ступеню За каталітичного окислення по трубопроводу 26а, додається на вході теплообмінни 42051 ка 27а проміжна КІЛЬКІСТЬ повітря, яке подають по трубопроводу 53а через вентиль 54а з регульованим отвором, для отримання проміжної реакційної суміші, яка після охолодження до температури 80-100°С у теплообміннику 27а, подається до проміжного ступеню 4а установки для каталггичного окислення 2а У цьому проміжному ступені 4а фракція bbS, ще наявна у проміжному реакційному газовому середовищі, яке надходить до зазначеного ступеню, окислюється селективно у сірку повітрям, що міститься у цьому проміжному реакційному середовищі, у контакті з каталізатором окислення, наявним у цьому ступені, при цьому сірка, що утворюється, осаджується на каталізаторі Окислення відбувається адіабатично з регулюванням КІЛЬКОСТІ повітря, що його подають до цього проміжного ступеню 4а, причому зазначене регулювання забезпечується регулятором температури 58а, який діє на вентиль 54а так, щоб температура газового середовища, яке отримують в результаті окислення, не перевищувала максимальну температуру s, вище якої каталізатор окислення не має більше потрібної селективності по сірці До газового середовища, що надходить з проміжного ступеню 4а каталітичного окислення по трубопроводу 28а, додають на вході теплообмінника 29а кінцеву надлишкову КІЛЬКІСТЬ повітря, що його подають по трубопроводу 55а через вентиль 56а з регульованим отвором, для створення кінцевої реакційної суміші, яка після охолодження до температури 80 - 100°С у теплообміннику 29а, подається до кінцевого ступеню 5а установки для каталггичного окислення 2а У цьому кінцевому ступеню 5а весь bbS, наявний у кінцевому газовому реакційному середовищі, що надходить до названого ступеню, окислюється селективно у сірку надлишковим повітрям, яке міститься у цьому реакційному середовищі, у контакті з каталізатором окислення, наявним у цьому ступені, при цьому сірка, що утворюється, осаджується на каталізаторі Надлишок повітря, що його подають до кінцевого ступеню 5а каталітичного окислення, вибирають так, щоб забезпечити повне видалення H2S, що міститься у реакційному газовому середовищі, яке надходить до зазначеного кінцевого ступеню, без утворення SO2 у контакті з сіркою, що утворилася внаслідок реакції та що осадилася на каталізаторі Контроль зазначеного надлишку повітря забезпечується регулятором 59 вмісту кисню, який встановлено на трубопроводі 41 для відведення очищеного залишкового газу та який діє на засувку 56а Температура у кінцевому ступені 5а максимально сягає , не перевищуючи однак 150°С, якщо s була вищою за цю температуру Підтримання температури окислення у кінцевому ступені 5а може забезпечуватись за допомогою регулятора температури 60а У разі необхідності для полегшення підтримання температури окислення у кінцевому ступені 5а можна охолоджувати шар каталізатора, що міститься у цьому ступені, шляхом непрямого теплообміну з холодним рідкотекучим середовищем, яке циркулює, наприклад, в трубопроводі усередині каталггичного шару або у будь-який інший відомий спосіб По трубопроводу 38а виходить майже повністю очищений залишковий газ, який направляють трубопроводом 39а через вентиль 40а до трубопроводу для відведення очищеного залишкового газу Потік неокислюючого газу продування направляють по повітродувці 36 до трубопроводу 44 через вентиль 48 та нагрівник 45, де цей газовий потік нагрівається до відповідної температури для регенерації Нагрітий газовий потік, що циркулює у трубопроводі 44, подають до установки для каталітичного окислення 2Ь по трубопроводу 42Ь через вентиль 43Ь та трубопровід 38Ь, та він продуває передусім каталізатор 25Ь, завантажений сіркою, який міститься у ступені 5Ь установки для каталітичного окислення 2Ь, потім після проходження по трубопроводу 28Ь він продуває каталізатор окислення 22Ь, завантажений сіркою, що міститься у ступеню 4Ь установки для каталггичного окислення 2Ь, та нарешті, після проходження через трубопровід 26Ь він продуває каталізатор окислення 19, завантажений сіркою, ступеню ЗЬ установки для каталггичного окислення 2Ь Потік газу продування, що тягне пароподібну сірку, виходить з установки для каталітичного окислення 2Ь по трубопроводу ЗОЬ та тече по трубопроводу ЗЗЬ через вентиль 34Ь до сірчаного конденсатора 37, де більшу частину сірки вилучають шляхом конденсації На виході конденсатора 37 потік газу продування забирається повітродувкою 36 для нагнггання до трубопроводу 44, як зазначено вище По достатній тривалості продування каталізаторів, що містяться в установці для каталітичного окислення 2Ь, газом продування, який надходить до нагрівника 45, для повного видалення сірки, яку осаджено на каталізаторах, відкривають вентиль 47 та закривають вентиль 48 так, щоб зашунтувати нагрівник 45 та понизити температуру газу продування, та продовжують продування протягом ВІДПОВІДНОГО часу для охолодження відновлених каталізаторів 19Ь, 22Ь та 25Ь, що містяться у ступенях 2b, 4b та 5Ь каталггичного окислення установки для каталггичного окислення 2Ь Після охолодження зазначених каталізаторів до відповідної температури, що забезпечує їх повторне використання у фазі реакції, переставляють функції, що їх виконують установки для каталітичного окислення 2а та 2Ь, тобто переводять установку для каталггичного окислення 2Ь у фазу каталггичного окислення, а установку для каталітичного окислення 2а - у фазу регенерації/охолодження, закриваючи вентилі 32а, 40а, 34b, 43b, 47, 54а та 56а та відкриваючи вентилі 34а, 43а, 32b, 40b, 48, 54Ь та 56Ь Під час перехідного періоду перестановки функцій установок каталітичного окислення 2а та 2Ь газ продування пропускають крізь трубопровід, який не зображено, що є байпасом для цих установок На доповнення опису очищення, що включає використання способу ВІДПОВІДНО ДО винаходу, який представлено вище, наводимо нижче, як необмежуючий, конкретний приклад зазначеного очищення Приклад Використовуючи установку, що є аналогом тієї, яку схематично представлено на малюнку, що додається, та яка діє за описаним вище принципом, обробляли залишковий газ сірчаного заводу, що мав такий склад, у об'ємних % 42051 H2S so2 co2 Н2О 0,76 0,38 2,10 33,51 N2 н2 CO Si 60,10 2,72 0,34 0,07 Зазначений залишковий газ надходив з сірчаного заводу, який працює за технологією Клауса, де здійснювали неповне окислювання повітрям кислого газу, що складався за об'ємом на 90% з H2S, 5,4% -СО2, 4% - води та 0,6% - вуглеводнів Коефіцієнт здобуття на сірчаному заводі, який постачав залишковий газ, який піддавали очищенню, дорівнював 96,3% Реактор гідрогенізації та гідролізу містив промотований каталізатор одночасно для гідролізу сполучень COS та CS2 у H2S та гідрогенізації SO2 і пароподібної сірки у H2S, причому зазначений каталізатор є каталізатором типу кобальт/молібден на носи з оксиду алюмінію Кожен з трьох ступенів кожної з установок для каталітичного окислення містив каталізатор селективного окислення H2S у сірку киснем, що містився у оксиді алюмінію з нікелем, який мав 4 вагових % нікелю, причому зазначений каталізатор отримують шляхом просочування алюмогелю за допомогою КІЛЬКОСТІ ацетату нікелю у водному розчині, потім висушування просоченого оксиду алюмінію при 100°С та пропіканням висушеного матеріалу при 300°С протягом 3 годин Цей каталізатор мав об'єм пор, що дорівнював 46 см 3 на 100 г каталізатора, та зберігав потрібну селективність по сірці до значення s, що дорівнює 120°С Тривалість контакту газів, що надходили до реактору гідрогенізації та гідролізу з каталізатором, наявним у зазначеному реакторі, дорівнювала 4 секундам Тривалість контакту газів, що надходили до кожного ступеню каталггичного окислення установки для каталггичного окислення, яка діяла у фазі реакції з каталізатором, наявним у ступені, що розглядається, дорівнювала 2 секундам для початкового ступеню, 3 секундам - для проміжного ступеню та 5 секундам - для кінцевого ступеню Залишкові гази, що надходили трубопроводом 9 з витратою 192 кмоль/год та температурою близько 132°С, нагрівали приблизно до 300°С після проходження у непрямому теплообміннику 10 та пальнику 11 і надходили при цій температурі до реактору 1 гідрогенізації та гідролізу У реакторі 1 перетворення SO2, COS та CS2 на H2S було практично повним, та газовий потік, що виходив з зазначеного реактора 1, мав температуру 330°С та містив лише H2S як сірчану сполуку з об'ємною концентрацією, яка дорівнювала 1,2% Цей газовий потік, витрата якого сягала 198 кмоль/год, піддавали першому охолодженню шляхом пропускання через теплообмінник 10, потім до нього додавали 2,1 кмоль/год повітря при 40° С по трубопроводу 50, а отриману таким чином газову суміш охолоджували до 90°С шляхом пропускання через теплообмінник 15, для одержання вихідної реакційної суміші, яку подавали при зазначеній температурі до початкового ступеню каталггичного окислення установки для каталітичного окислення 2а по трубопроводу 16, потім по трубопроводам 31 а та 30а COS cs2 0,01 0,01 У цьому початковому ступені За, що діє адіабатично, фракція H2S окислювалась селективне у сірку, причому зазначена сірка осаджувалась на каталізаторі Температура на виході зазначеного ступеню сягала 120°С та и підтримували на рівні цього значення за допомогою регулятора температури 57а, який діяв на вентиль 51 для регулювання витрачання повітря, що його подавали по трубопроводу 50 через цей вентиль До газового середовища, що надходило з початкового ступеню За, додавали 2,08 кмоль/год повітря по трубопроводу 53а через вентиль 54а, а отриману у такий спосіб суміш охолоджували до 90°С у теплообміннику 27а для одержання проміжної реакційної суміші, яку подавали при температурі 90°С до проміжного ступеню 4а установки для каталггичного окислення 2а У цьому проміжному ступені, що діяв адіабатичне, нова фракція H2S селективно окислювалась у сірку, причому зазначена сірка осаджувалась на каталізаторі Температура на виході названого ступеню сягала 120°С та її підтримували на рівні цього значення за допомогою регулятора температури 58А, що діяв на вентиль 54а для регулювання витрачання повітря, що його подавали по трубопроводу 53а через цей вентиль До газового середовища, що надходило з проміжного ступеню 4а додавали 2,4 кмоль/год повітря по трубопроводу 55а через вентиль 56а, а отриману у такий спосіб суміш охолоджували до 90°С у теплообміннику 29а для одержання кінцевої реакційної суміші, яку подавали при температурі 90°С до кінцевого ступеню 5а установки для каталггичного окислення 2а Зазначена КІЛЬКІСТЬ повітря дорівнює приблизно 1,5-кратній стехіометричній КІЛЬКОСТІ повітря, яка необхідна для окислення у сірку bbS, що міститься у кінцевій реакційній суміші У кінцевому степні 5а уся КІЛЬКІСТЬ H2S, наявного у кінцевому реакційному середовищі, окислювалась у сірку, осаджуючись на каталізаторі По трубопроводу 38а відводили з кінцевого ступеню 5а каталітичного окислення установки для каталітичного окислення 2а очищений залишковий газ, що мав температуру 112,5°С та об'ємний вміст кисню - 0,08%, очищений газ направляли по трубопроводу 39а через вентиль 40а до трубопроводу 41 для ВІДХІДНОГО очищеного залишкового газу Надлишкове повітря, що відповідає зазначеному об'ємному вмісту кисню в очищеному залишковому газі, який видаляють по трубопроводу 41, підтримують а допомогою регулятора 59 вмісту кисню, який діє на вентиль 56а для регулювання витрачання повітря, що його подають трубопроводом 55а через цей вентиль Оброблений залишковий газ, який видалять по трубопроводу 41, містив сірчані сполуки лише у слідах, тобто менше 200 частин на мільйон за об'ємом Газ продування, який використовували для регенерації заповнених сіркою каталізаторів ступенів каталггичного окислення 3b, 4b та 5Ь уста 42051 новки для каталггичного окислення 2b у фазі регенерація/охолодження, подавали по трубопроводу 38Ь до зазначеної установки для каталітичного окислення 2Ь після нагрівання до температури 250 - 350°Ста продували послідовно каталізатори, заповнені сіркою, кінцевого ступеню 5Ь, проміжного ступеню 4Ь та початкового ступеню ЗЬ установки для каталітичного окислення 2Ь Газ продувки, що містив сірку, який надходив з установки для каталггичного окислення 2Ь у фазі регенерації, по трубопроводу ЗОЬ надходив потім до сірчаного конденсатору 37 схеми регенерації для охолодження у ній приблизно до 125°С так, щоб ВІДДІЛИТИ більшу частину сірки, що він и містив, потім його повертали до нагрівника 45 для повторного використання у регенерації Відновлені каталізатори знову охолоджували, пропускаючи через установ ку для каталітичного окислення, яка їх містила, 2Ь газ продування, що надходив з сірчаного конденсатора 37 та циркулював по відгалуженню 46, яке шунтувало нагрівник 45 Установки для каталггичного окислення 2а та 2Ь працювали по черзі протягом ЗО годин у фазі реакції та протягом ЗО годин, з яких 10 годин йшло охолодження, - у фазі регенерація/охолодження Вихід сірки усього комплексу, що включає сірчаний завод, який постачає залишковий газ для очищення, та установку, що складається з реактору гідрогенізації та гідролізу і установок для каталітичного окислення 2а та 2Ь, кожна з яких включає три ступеня промотованих каталізаторів селективного окислення bbS у сірку та діє ВІДПОВІДНО ДО винаходу, перевищував 99,9% 39з Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for a complete oxidation of h2s into sulphur

Автори англійськоюNougayrede Jean, Philippe Andre, Savin-Poncet Sabine

Назва патенту російськоюСпособ полного окисления h2s в серу

Автори російськоюНугеред Жан, Филипп Андрэ, Савен-Понсэ Сабин

МПК / Мітки

МПК: B01D 53/86, C01B 17/04

Мітки: повного, сірки, окислення, спосіб

Код посилання

<a href="https://ua.patents.su/10-42051-sposib-povnogo-okislennya-h2s-do-sirki.html" target="_blank" rel="follow" title="База патентів України">Спосіб повного окислення h2s до сірки</a>

Попередній патент: Радіометричний спосіб і пристрій реєстрації та дослідження геодинамічних процесів у приповерхневих шарах землі

Наступний патент: Пристрій для захисту людини від негативного впливу відеотерміналів персональних комп’ютерів, телевізорів та іншої електронної техніки

Випадковий патент: Спосіб визначення терапевтичної толерантності нейромодулятора природного походження ксигерм-3 при корекції судомного синдрому в експерименті