Спосіб і пристрій для обробки матеріалу у вигляді часток

Формула / Реферат

1. Спосіб обробки, переважно відновлення, матеріалу у вигляді часток, зокрема для відновлення дрібної руди, у принаймні одній псевдозрідженій зоні при підвищеній температурі, при цьому матеріал у вигляді часток утримують у псевдозрідженій зоні обробним газом, що протікає догори знизу, а матеріал у вигляді дрібних часток, який обробним газом виводиться з псевдозрідженої зони, відділяють від обробного газу у зоні осадження, причому у зоні осадження провадять наступні операції:

подача потоку обробного газу та матеріалу у вигляді часток, який переноситься обробним газом до сепаруючого пристрою, відділення дрібнозернистого матеріалу від обробного газу, причому обробний газ відводять з сепаруючого пристрою як відхідний газ, і видалення відділеного дрібнозернистого матеріалу з сепаруючого пристрою, який відрізняється тим, що крупнозернистий матеріал, який відділяють разом із дрібнозернистим матеріалом, вводять до осаджувальної зони у додаток до потоку обробного газу та дрібнозернистого матеріалу, який переносять обробним газом, а відділений матеріал повертають до псевдозрідженої зони.

2. Спосіб за п. 1, який відрізняється тим, що температура крупнозернистого матеріалу принаймні на 200 °С нижча за температуру обробного газу та температуру дрібнозернистого матеріалу.

3. Спосіб за п. 1 або 2, який відрізняється тим, що температура крупнозернистого матеріалу практично дорівнює навколишній температурі.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що крупнозернистий матеріал вводять до потоку дрібнозернистого матеріалу, який переносять обробним газом і який потім подають до сепаруючого пристрою.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що крупнозернистий матеріал вводять до сепаруючого пристрою.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що крупнозернистий матеріал додають до дрібнозернистого матеріалу, що видалений із сепаруючого пристрою.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що крупнозернистий матеріал додають пневматичним способом за допомогою газу-носія.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що крупнозернистий матеріал додають, використовуючи силу тяжіння.

9. Спосіб відновлення дрібної руди за будь-яким з пп. 1-8, який відрізняється тим, що крупнозернистий матеріал являє собою руду та (або) добавки, наприклад, вапно, доломіт або MgO.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що обробний газ і дрібнозернистий матеріал відділяють один від одного у сепаруючому пристрої з камерою сепарації, зокрема, циклоні, переважно через осадження відцентровими силами, причому обробний газ і дрібнозернистий матеріал протікають до камери сепарації через отвір, і принаймні частково очищений газ знов відводять, переважно шляхом витікання з камери сепарації через трубу, наприклад, через занурену трубу, і крупнозернистий матеріал додатково подають до камери сепарації, якщо доречно, через ще один отвір, а відділений матеріал вивантажують через спеціальну лінію.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що крупнозернистий сипучий матеріал подають до камери сепарації із заданими розміром зерна, складом та (або) у заданій кількості, при яких виникнення спікання у камері сепарації зменшують та (або) спікання, що вже є, принаймні частково видаляють.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, щокрупнозернистий матеріал вводять через трубопровід для відведення принаймні частково очищеного обробного газу.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що крупнозернистий матеріал має середній розмір зерна, що принаймні частково запобігає небажаному виходу крупнозернистого сипучого матеріалу з камери сепарації, зокрема, через трубопровід для видалення принаймні частково очищеного обробного газу.

14. Пристрій для здійснення способу за одним з пунктів 1-13, що має принаймні один реактор (1, 1') з псевдозрідженим шаром, у нижній частині якого знаходиться псевдозріджена зона (2), а верхня частина з'єднана з осаджувальним пристроєм, причому зазначений осаджувальний пристрій складається з сепаруючого пристрою (8, 16), переважно циклона, у якому матеріал у вигляді часток можна відділяти від обробного газу, засобів (7, 17) для подачі обробного газу та матеріалу у вигляді часток до сепаруючого пристрою (8, 16), випускного трубопроводу для обробного газу, що виходить з сепаруючого пристрою (8, 16), та лінії (10, 18) вивантаження твердих речовин, що виходить з сепаруючого пристрою (8, 16), який відрізняється тим, що осаджувальний пристрій має пристрої (11, 12, 13, 14, 15) для подачі крупнозернистого матеріалу до осаджувального пристрою, лінію (10, 18) для вивантаження твердих речовин, яка виходить у псевдозріджену зону (2).

15. Пристрій за п. 14, який відрізняється тим, що пристрої (11, 12, 13, 14) для подачі крупнозернистого матеріалу являють собою фурму, що відкривається всередину сепаруючого пристрою (8, 16) таким чином, що крупнозернистий матеріал можна вводити всередину сепаруючого пристрою (8, 16).

16. Пристрій за п. 14 або 15, який відрізняється тим, що засіб (11) для подачі крупнозернистого матеріалу з'єднують з пристроєм (7, 17) для подачі обробного газу у такий спосіб, що крупнозернистий матеріал можна вводити в потік дрібнозернистого матеріалу, що переноситься обробним газом.

17. Пристрій за будь-яким з пп. 14-16, який відрізняється тим, що сепаруючий пристрій (8, 16) має принаймні один додатковий вхідний отвір, через який крупнозернистий матеріал можна вводити до сепаруючого пристрою (8, 16) за допомогою пристроїв (11, 12, 13, 14, 15) для подачі крупнозернистого матеріалу.

18. Пристрій за п. 17, який відрізняється тим, що додатковий вхідний отвір являє собою заповнювальний з'єднувальний елемент (27).

19. Пристрій за будь-яким з пп. 17 або 18, який відрізняється тим, що додатковий вхідний отвір розташовують таким чином, що крупнозернистий матеріал можна вводити до циклона у переважно тангенціальному напрямку, за допомогою пристроїв (13, 14) для подачі крупнозернистого матеріалу.

20. Пристрій за будь-яким з пп. 17-19, який відрізняється тим, що додатковий вхідний отвір розташовують таким чином, що крупнозернистий матеріал можна вводити до сепаруючого пристрою (8, 16) зверху за допомогою пристроїв (12, 13) для подачі крупнозернистого матеріалу.

21. Пристрій за будь-яким з пп. 14-20, який відрізняється тим, що засіб (15) для подачі крупнозернистого матеріалу з'єднують з лінією (10, 18) вивантаження твердих речовин, завдяки чому крупнозернистий матеріал можна вводити у потік дрібнозернистого матеріалу, який було відділено у сепаруючому пристрої (8, 16).

22. Пристрій за будь-яким з пп. 14-21, який відрізняється тим, що осаджувальний пристрій розташований ззовні від реактора (1) з псевдозрідженим шаром і лінія (10) вивантаження твердих речовин виходить або у той самий реактор (1) з псевдозрідженим шаром, або у наступний реактор з псевдозрідженим шаром.

23. Пристрій за будь-яким з пп. 14-22, який відрізняється тим, що осаджувальний пристрій розташований всередині реактора (1') з псевдозрідженим шаром, причому трубопровід (19) для відводу обробного газу виходить назовні реактора з псевдозрідженим шаром (1'), а лінія (18) для вивантаження твердих речовин виходить до псевдозрідженої зони.

24. Пристрій за будь-яким з пп. 14-23, який відрізняється тим, що пристрої (11, 12, 13, 14, 15) для подачі крупнозернистого матеріалу являють собою пневматичні живильні пристрої.

25. Пристрій за будь-яким з пп. 14-24, який відрізняється тим, що під камерою сепарації розташовані фільтр та (або) решітка, для відділення крупнозернистого матеріалу від осадженого дрібнозернистого матеріалу, та, у разі необхідності, пристрій для видалення крупнозернистого сипучого матеріалу із зазначених фільтра та (або) решітки.

26. Пристрій за будь-яким з пп. 14-25, який відрізняється тим, що заповнювальний з'єднувальний елемент (27) виконаний як частина пристрою для дозованої подачі крупнозернистого сипучого матеріалу, причому даний пристрій також має регульований затвор або регульований чарунковий живильник або інший компонент (28) для дозованої подачі крупнозернистого матеріалу.

27. Пристрій за п. 26, який відрізняється тим, що пристрій для регульованої подачі має ємність, з'єднану із заповнювальним з'єднувальним елементом.

28. Спосіб зменшення об'єму газу, що витікає з пристрою, зокрема циклона, у якому тверді речовини відділяють від газу переважно через осадження відцентровими силами, і принаймні частково очищений газ видаляють через принаймні один трубопровід для видалення, і камера сепарації у результаті принаймні часткового блокування осадженими твердими речовинами має осаджувальну здатність, що є зниженою, зокрема, у порівнянні до нормальної роботи, який відрізняється тим, що для того, щоб принаймні частково закупорити трубопровід для видалення газу, який при нормальній роботі принаймні частково очищують у камері сепарації, до камери сепарації та (або) у трубопровід для видалення газу вводять достатню кількість сипучого матеріалу, зокрема крупнозернистого сипучого матеріалу.

29. Спосіб за п. 28, який відрізняється тим, що передбачено принаймні часткове відвернення витікання газу з камери сепарації через трубопровід для видалення очищеного газу за допомогою шару сипучого матеріалу, що утворюють введенням крупнозернистого сипучого матеріалу.

30. Спосіб за п. 28 або 29, який відрізняється тим, що крупнозернистий сипучий матеріал має середній діаметр зерна, що принаймні частково запобігає його небажаному виходу з потоком газу з камери сепарації, зокрема, через трубопровід для видалення очищеного газу.

Текст

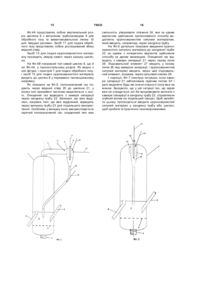

1. Спосіб обробки, переважно відновлення, матеріалу у ви гляді часток, зокрема для відновлення дрібної руди, у принаймні одній псевдозрідженій зоні при підвищеній температурі, при цьому матеріал у вигляді часток утримують у псевдозрідженій зоні обробним газом, що протікає догори знизу, а матеріал у вигляді дрібних часток, який обробним газом виводиться з псевдозрідженої зони, відділяють від обробного газу у зоні осадження, причому у зоні осадження провадять наступні операції: подача потоку обробного газу та матеріалу у вигляді часток, який переноситься обробним газом до сепаруючого пристрою, відділення дрібнозернистого матеріалу від обробного газу, причому обробний газ відводять з сепаруючого пристрою як відхідний газ, і видалення відділеного дрібнозернистого матеріалу з сепаруючого пристрою, який відрізняє ться тим, що крупнозернистий матеріал, який відділяють разом із дрібнозернистим матеріалом, вводять до осаджувальної зони у додаток до потоку обробного газу та дрібнозернистого матеріалу, який переносять обробним газом, а відділений матеріал повертають до псевдозрідженої зони. 2. Спосіб за п. 1, який відрізняється тим, що температура крупнозернистого матеріалу принаймні на 200°С нижча за температур у обробного газу та температуру дрібнозернистого матеріалу. 2 (19) 1 3 79933 через трубопровід для відведення принаймні частково очищеного обробного газу. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що крупнозернистий матеріал має середній розмір зерна, що принаймні частково запобігає небажаному виходу крупнозернистого сипучого матеріалу з камери сепарації, зокрема, через трубопровід для видалення принаймні частково очищеного обробного газу. 14. Пристрій для здійснення способу за одним з пунктів 1-13, що має принаймні один реактор (1, 1') з псевдозрідженим шаром, у нижній частині якого знаходиться псевдозріджена зона (2), а верхня частина з'єднана з осаджувальним пристроєм, причому зазначений осаджувальний пристрій складається з сепаруючого пристрою (8, 16), переважно циклона, у якому матеріал у вигляді часток можна відділяти від обробного газу, засобів (7, 17) для подачі обробного газу та матеріалу у вигляді часток до сепаруючого пристрою (8, 16), випускного трубопроводу для обробного газу, що виходить з сепаруючого пристрою (8, 16), та лінії (10, 18) вивантаження твердих речовин, що виходить з сепаруючого пристрою (8, 16), який відрізняється тим, що осаджувальний пристрій має пристрої (11, 12, 13, 14, 15) для подачі крупнозернистого матеріалу до осаджувального пристрою, лінію (10, 18) для вивантаження твердих речовин, яка виходить у псевдозріджену зону (2). 15. Пристрій за п. 14, який відрізняється тим, що пристрої (11, 12, 13, 14) для подачі крупнозернистого матеріалу являють собою фурму, що відкривається всередину сепаруючого пристрою (8, 16) таким чином, що крупнозернистий матеріал можна вводити всередину сепаруючого пристрою (8, 16). 16. Пристрій за п. 14 або 15, який відрізняється тим, що засіб (11) для подачі крупнозернистого матеріалу з'єднують з пристроєм (7, 17) для подачі обробного газу у такий спосіб, що крупнозернистий матеріал можна вводити в потік дрібнозернистого матеріалу, що переноситься обробним газом. 17. Пристрій за будь-яким з пп. 14-16, який відрізняється тим, що сепаруючий пристрій (8, 16) має принаймні один додатковий вхідний отвір, через який крупнозернистий матеріал можна вводити до сепаруючого пристрою (8, 16) за допомогою пристроїв (11, 12, 13, 14, 15) для подачі крупнозернистого матеріалу. 18. Пристрій за п. 17, який відрізняється тим, що додатковий вхідний отвір являє собою заповнювальний з'єднувальний елемент (27). 19. Пристрій за будь-яким з пп. 17 або 18, який відрізняє ться тим, що додатковий вхідний отвір розташовують таким чином, що крупнозернистий матеріал можна вводити до циклона у переважно тангенціальному напрямку, за допомогою пристроїв (13, 14) для подачі крупнозернистого матеріалу. 20. Пристрій за будь-яким з пп. 17-19, який відрізняється тим, що додатковий вхідний отвір розташовують таким чином, що крупнозернистий матеріал можна вводити до сепаруючого пристрою (8, 16) зверху за допомогою пристроїв (12, 13) для подачі крупнозернистого матеріалу. 21. Пристрій за будь-яким з пп. 14-20, який відрізняється тим, що засіб (15) для подачі крупнозер 4 нистого матеріалу з'єднують з лінією (10, 18) вивантаження твердих речовин, завдяки чому крупнозернистий матеріал можна вводити у потік дрібнозернистого матеріалу, який було відділено у сепаруючому пристрої (8, 16). 22. Пристрій за будь-яким з пп. 14-21, який відрізняється тим, що осаджувальний пристрій розташований ззовні від реактора (1) з псевдозрідженим шаром і лінія (10) вивантаження твердих речовин виходить або у той самий реактор (1) з псевдозрідженим шаром, або у наступний реактор з псевдозрідженим шаром. 23. Пристрій за будь-яким з пп. 14-22, який відрізняється тим, що осаджувальний пристрій розташований всередині реактора (1') з псевдозрідженим шаром, причому трубопровід (19) для відводу обробного газу виходить назовні реактора з псевдозрідженим шаром (1'), а лінія (18) для вивантаження твердих речовин виходить до псевдозрідженої зони. 24. Пристрій за будь-яким з пп. 14-23, який відрізняється тим, що пристрої (11, 12, 13, 14, 15) для подачі крупнозернистого матеріалу являють собою пневматичні живильні пристрої. 25. Пристрій за будь-яким з пп. 14-24, який відрізняється тим, що під камерою сепарації розташовані фільтр та (або) решітка, для відділення крупнозернистого матеріалу від осадженого дрібнозернистого матеріалу, та, у разі необхідності, пристрій для видалення крупнозернистого сипучого матеріалу із зазначених фільтра та (або) решітки. 26. Пристрій за будь-яким з пп. 14-25, який відрізняється тим, що заповнювальний з'єднувальний елемент (27) виконаний як частина пристрою для дозованої подачі крупнозернистого сипучого матеріалу, причому даний пристрій також має регульований затвор або регульований чарунковий живильник або інший компонент (28) для дозованої подачі крупнозернистого матеріалу. 27. Пристрій за п. 26, який відрізняється тим, що пристрій для регульованої подачі має ємність, з'єднану із заповнювальним з'єднувальним елементом. 28. Спосіб зменшення об'єму газу, що витікає з пристрою, зокрема циклона, у якому тверді речовини відділяють від газу переважно через осадження відцентровими силами, і принаймні частково очищений газ видаляють через принаймні один трубопровід для видалення, і камера сепарації у результаті принаймні часткового блокування осадженими твердими речовинами має осаджувальну здатність, що є зниженою, зокрема, у порівнянні до нормальної роботи, який відрізняється тим, що для того, щоб принаймні частково закупорити трубопровід для видалення газу, який при нормальній роботі принаймні частково очищують у камері сепарації, до камери сепарації та (або) у тр убопровід для видалення газу вводять достатню кількість сипучого матеріалу, зокрема крупнозернистого сипучого матеріалу. 29. Спосіб за п. 28, який відрізняється тим, що передбачено принаймні часткове відвернення витікання газу з камери сепарації через трубопровід для видалення очищеного газу за допомогою шару 5 79933 6 сипучого матеріалу, що утворюють введенням крупнозернистого сипучого матеріалу. 30. Спосіб за п. 28 або 29, який відрізняється тим, що крупнозернистий сипучий матеріал має середній діаметр зерна, що принаймні частково запобігає його небажаному ви ходу з потоком газу з камери сепарації, зокрема, через трубопровід для видалення очищеного газу. Даний винахід відноситься до способу обробки, переважно для відновлення, матеріалу у вигляді часток принаймні в одній псевдозрідженій зоні при підвищеній температурі, зокрема, для відновлення дрібної руди, причому матеріал у вигляді часток утримується у псевдозрідженій зоні обробним газом, що протікає доверху знизу, і дрібнозернистий матеріал, який обробним газом виводиться з псевдозрідженої зони, відділяють від обробного газу у зоні осадження, причому у зоні осадження виконують такі операції: подача потоку обробного газу та дрібнозернистого матеріалу, що переноситься обробним газом, до сепаруючого пристрою, відділення матеріалу у вигляді дрібних часток від обробного газу, причому обробний газ відводять з сепаруючого пристрою як відхідний газ, і видалення відділеного матеріалу у вигляді дрібних часток з сепаруючого пристрою. Даний винахід відноситься також до пристрою для здійснення зазначеного способу. У системах із псевдозрідженим шаром відділення матеріалу у вигляді дрібних часток, тобто дрібного пилу, що виводиться або виноситься з псевдозрідженої зони обробним газом, має велике значення. Дрібний пил від обробного газу бажано відділяти якнайповніше, щоб, з одного боку, запобігти втраті матеріалу і, з другого боку, відвернути спікання, що утворюється через дрібний пил, який переноситься в обробному газі, у подальшому процесі, у якому відхідний газ, відведений з сепаруючого пристрою, зазвичай знову використовують як обробний газ. Дрібний пил має погану текучість, особливо у гарячому стані, і проявляє схильність до утворення блокувань та спікання на виходах і входах циклонів. У найгірших випадках можлива навіть повна закупорка зворотних тр убопроводів дрібного пилу. Отже, метою даного винаходу є створення способу, що запобігає виникненню вищезазначених проблем. Зокрема, мета даного винаходу полягає у тому, щоб зменшити або запобігти спіканню та блокуванню в сепаруючому пристрої та трубопроводах, що йдуть до сепаруючого пристрою та відходять від нього. За даним винаходом, ця мета досягається завдяки тому, що разом з потоком обробного газу та матеріалом у ви гляді дрібних часток, що переноситься обробним газом, в осаджувальну зону додатково вводять крупнозернистий матеріал. Додавання в осаджувальну зону крупнозернистого матеріалу покращує текучість дрібного пилу, тобто зменшує його схильність до спікання. Можливо навіть зменшити ступінь вже існуючого спікання завдяки очищувальній дії, що має місце при додаванні крупнозернистого матеріалу. За одним із переважних варіантів здійснення способу за даним винаходом, використовують крупнозернистий матеріал, температура якого принаймні на 200°С нижча за температуру обробного газу та температуру матеріалу у вигляді дрібних часток. Через те що тенденція до спікання частково походить від високої температури обробного газу і, відтак, дрібнозернистого матеріалу, корисно коли температура крупнозернистого матеріалу є набагато нижчою за температуру дрібнозернистого матеріалу. У цьому випадку найкраще, коли крупнозернистий матеріал буде мати температуру, яка приблизно відповідає навколишній температурі. Це дозволяє забезпечити максимальну можливу різницю температур між дрібнозернистим матеріалом та крупнозернистим матеріалом, що буде використовуватись, з метою покращення текучих властивостей дрібнозернистого матеріалу. Як заявляється в іншому варіанті здійснення способу за даним винаходом, крупнозернистий матеріал вводять у потік обробного газу, що буде подаватися до сепаруючого пристрою. Крім того, корисно коли, додатково до вищезгаданого способу подачі, або в якості альтернативи вищезгаданому способу подачі, крупнозернистий матеріал подають до самого сепаруючого пристрою. Крім того, корисно коли, додатково до згаданих варіантів здійснення або як альтернатива їм, крупнозернистий матеріал додають до дрібнозернистого матеріалу, що видаляється із сепаруючого пристрою. Це виявилося особливо корисним, у випадку, коли відділений дрібнозернистий матеріал подають до наступної псевдозрідженої зони. Місце додавання крупнозернистого матеріалу можна змінювати відповідно до технологічних вимог, хоча можливе й одночасне додавання крупнозернистого матеріалу в усі х перелічених місцях. Зокрема, можливо також змінювати додавання крупнозернистого матеріалу з точки зору часу, наприклад, додавати його безперервно або періодично. За одним із переважних варіантів здійснення, крупнозернистий матеріал додають у пневматичний спосіб за допомогою газу-носія. У цьому разі найкраще, коли газ-носій є хімічно інертним до обробного газу або коли газ-носій та обробний газ мають однаковий чи майже однаковий склад. Наприклад, якщо обробний газ являє собою відновний газ, що містить СО та Н2 , то газносій, переважно, також являє собою відновний газ, що містить СО та Н2, найкраще коли газ-носій має той самий склад. У будь-якому разі, газ-носій 7 79933 має бути принаймні інертним газом, наприклад, азотом. Додавання крупнозернистого матеріалу у пневматичний спосіб робить його абразивну дію особливо яскраво вираженою, а це означає, що додавати крупнозернистий матеріал безперервно немає потреби, і достатньо періодичного додавання, наприклад, імпульсного додавання. Як заявляється ще однією ознакою даного способу, крупнозернистий матеріал додають, використовуючи силу тяжіння. У цьому випадку, крупнозернистий матеріал вводять, наприклад, до шлюзу твердих речовин, звідки він під силою тяжіння поступає до сепаруючого пристрою. Звичайно, краще, коли крупнозернистий матеріал має в основному такий самий склад, як дрібнозернистий матеріал, якій оброблявся у псевдозрідженій зоні, або якщо крупнозернистий матеріал має такий склад, що дозволяє далі обробляти його разом із дрібнозернистим матеріалом на тій стадії процесу, яка йде за псевдозрідженою зоною. Отже, у випадку відновлення дрібної руди, крупнозернистий матеріал переважно представляє собою руду та (або) добавки, наприклад, вапно, доломіт або MgO. Даний винахід відноситься також до пристрою, що має принаймні один реактор із псевдозрідженим шаром, у нижній частині якого знаходиться псевдозріджена зона, а верхня частина з'єднана з осаджувальним пристроєм, причому осаджувальний пристрій складається з сепаруючого пристрою, переважно циклона, у якому матеріал у вигляді часток можна відділяти від обробного газу, засобів для подачі до сепаруючого пристрою обробного газу та дрібнодисперсного матеріалу, випускного трубопроводу, що ви ходить з сепаруючого пристрою, та лінії вивантаження твердих речовин, що виходить з сепаруючого пристрою. Метою цього аспекту даного винаходу є створення пристрою, в якому спікання та блокування на осаджувальному пристрої усунені бо зменшені. Як заявляється у даному винаході, ця мета досягається завдяки тому, що осаджувальний пристрій обладнаний засобами для подачі крупнозернистого матеріалу до осаджувального пристрою. Засоби для подачі обробного газу та дрібнозернистого матеріалу до сепаруючого пристрою розроблені із урахуванням просторового розташування реактора з псевдозрідженим шаром і осаджувального пристрою та просторової відстані між ними і мають, наприклад, вхідний отвір (у разі внутрішньо розташованого циклона), трубопровід (у разі циклона, розташованого зовнішньо на короткій відстані) або лінію пневмотранспортера (якщо між реактором із псевдозрідженим шаром і циклоном відносно велика відстань). Сепаруючий пристрій переважно представляє собою циклон, оскільки це є найпоширенішим рішенням. За одним з доцільних варіантів здійснення засоби для подачі крупнозернистого матеріалу представляють собою форму, що ви ходить всередину сепаруючого пристрою у такий спосіб, що 8 крупнозернистий матеріал можна подавати всередину сепаруючого пристрою. Ще за одним з варіантів здійснення пропонованого пристрою, пристрій для подачі крупнозернистого матеріалу з'єднують з пристроєм для подачі обробного газу у такий спосіб, що крупнозернистий матеріал можна вводити в потік дрібнозернистого матеріалу, захопленого обробним газом. Ще один можливий спосіб забезпечити введення крупнозернистого матеріалу до сепаруючого пристрою, це передбачити принаймні один додатковий вхідний отвір, через який крупнозернистий матеріал можна вводити до сепаруючого пристрою за допомогою засобів для подачі крупнозернистого матеріалу, що знаходяться на сепаруючому пристрої. Якщо сепаруючим пристроєм є циклон, найкраще, коли додатковий вхідний отвір розташований таким чином, що крупнозернистий матеріал можна вводити до циклона за допомогою засобів для подачі крупнозернистого матеріалу, переважно у тангенціальному до циклона напрямку. Тангенціальна подача крупнозернистого матеріалу забезпечує мінімалізацію перешкоджанню ефективності осадження у циклоні. Ще за одним з варіантів здійснення, яким надається перевага, додатковий вхідний отвір розташовують таким чином, що крупнозернистий матеріал можна вводити до сепаруючого пристрою згори, за допомогою засобів для подачі крупнозернистого матеріалу. Ще одна конфігурація пристрою по даному винаходу містить засоби для подачі крупнозернистого матеріалу, які з'єднують з лінією для вивантаження твердих речовин у такий спосіб, що крупнозернистий матеріал можна вводити до потоку дрібнозернистого матеріалу, що був відділений у сепаруючому пристрої. Це зменшує або повністю запобігає спіканню та осадженню у лінії для вивантаження твердих речовин, що з'єднує сепаруючий пристрій з частинами установки, що у те хнологічному ланцюгу знаходяться за сепаруючим пристроєм, наприклад, ще з одним реактором з псевдозрідженим шаром. Пристрій, що заявляється у даному винаході, можна, в принципі, обладнати внутрішнім сепаруючим пристроєм або зовнішнім сепаруючим пристроєм з лінією для вивантаження твердих речовин, що проходить назад із зовнішнього сепаруючого пристрою до того самого реактора з псевдозрідженим шаром (циркулюючий псевдозріджений шар) або до наступного реактора з псевдозрідженим шаром. У разі внутрішнього сепаруючого пристрою трубопровід для відводу обробного газу виходить назовні реактора з псевдозрідженим шаром, а лінія для вивантаження твердих речовин виходить до псевдозрідженої зони того самого реактора з псевдозрідженим шаром. За однією з ознак пристрою що заявляється у даному винаході, засоби для подачі крупнозернистого матеріалу представляють собою пневматичний подаючий пристрій. 9 79933 Даний винахід відноситься також до пристрою та способу очищення пилонасиченого газу у камері сепарації, зокрема, у циклоні, переважно через осадження відцентровими силами, причому пилонасичений газ протікає до камери сепарації через отвір, і принаймні частково очищений газ знов відводиться, переважно витікає з камери сепарації через трубу, скажімо, через занурену тр убу. Крім того, даний винахід відноситься до способу зменшення об'єму газу, що витікає з камери сепарації, зокрема, з циклона, у якій тверді речовини відділяють від газу переважно через осадження відцентровими силами, і принаймні частково очищений газ видаляють через принаймні один трубопровід для видалення, і камера сепарації у результаті принаймні часткового блокування осадженими твердими речовинами має осаджувальну здатність, яка знижується, зокрема, у порівнянні до нормальної роботи. Термін "пристрій для осадження відцентровими силами" вживається як загальний термін, що охоплює устаткування, у якому використовують відцентрову силу для осадження твердих речовин, наприклад, осадження пилу з газу. За робочих умов, зокрема, при високих робочих температурах, тобто, під час очистки гарячого пилонасиченого відхідного газу, у циклоні відбувається спікання. Спікання цього типу, зокрема у нижньому зливі пристрою для осадження відцентровими силами, не завжди можна відвернути повністю, і, відтак, у разі утворення спікання доводиться вживати відповідних заходів з подальшим згубним впливом на процес. Якщо спікання спричиняє блокування пристрою для осадження відцентровими силами і, відтак, осаджувальна здатність стає незадовільною, тоді зазвичай, перекривають трубопровід для видалення газу, що тепер у пристрої для осадження очищується лише частково і недостатньо, за допомогою відповідного запірного пристрою, що переважно має механічну конструкцію. Це дозволяє відвернути протікання недостатньо очищеного газу до установок, що у те хнологічному ланцюгу знаходяться за пристроєм для осадження, або витікання недостатньо очищеного газу у довкілля. Обидві ці можливості мали б відповідні негативні наслідки. Втім, особливо, при високих температурах, механічні запірні пристрої цього типу часто виходять з ладу і потребують регулярного та ретельного те хнічного обслуговування. І, нарешті, відповідна функціональна конструкція запірних пристроїв цього типу дуже багато коштує. Отже, мета даного винаходу полягає в усуненні недоліків відомих рішень і розробці простого та економічного способу відповідно до обмежувальної частини пунктів 20 та 24 формули винаходу та відповідного пристрою, переважно для здійснення зазначеного способу відповідно до п. 27 формули винаходу. Ця мета досягається відповідно до способу за даним винаходом, як описано у відмітних частинах пунктів 20 та 24 формули винаходу, та за допомогою пристрою за даним винаходом, що описаний у відмітній частині п. 27. 10 Варіанти здійснення даного винаходу, як правило, базуються, шляхом наведення відповідного прикладу, на пристрої для осадження відцентровими силами, зокрема на циклоні, але вони ніяким чином не обмежують використання способів по даному винаходу або пристрою по даному винаходу цими конкретними конструкціями. Подача крупнозернистого сипучого матеріалу до камери сепарації дозволяє запобігти або зменшити спікання та (або) інкрустацію (заростання), що утворюється у камері сепарації та (або) у частині камери сепарації, наприклад, на переході від конусу до переважно циліндричної випускної лінії циклона для матеріалу, та (або) ефективно, принаймні частково, видалити спікання, що вже утворилося. За одним конкретним варіантом здійснення спікання здирають та (або) збивають, зокрема, механічною дією. За одним конкретним варіантом здійснення даного способу крупнозернистий сипучий матеріал подають до камери сепарації із заданими розміром зерна, складом та (або) у заданій кількості, при яких утворення спікання у камері сепарації зменшується та (або) спікання, що вже утворилося, видаляється, принаймні частково. Крупнозернистий сипучий матеріал переважно вводять через трубопровід для відведення принаймні частково очищеного газу. За подальшим варіантом здійснення крупнозернистий сипучий матеріал вводять безпосередньо до камери сепарації. Ще за одним варіантом здійснення пропонованого способу крупнозернистий сипучий матеріал подають до камери сепарації разом із пилонасиченим газом, що має бути очищений. Для того щоб очищувальна дія сипучого матеріалу, особливо, у камері сепарації та (або) випускній лінії для матеріалу мала успіх, дуже важливо, щоб частинки сипучого матеріалу мали достатню кінетичну енергію. Таким чином, якщо, сипучий матеріал подають, наприклад, разом із пилонасиченим газом,у пристрої для осадження відцентровими силами слід передбачити щось таке, що б дозволило їм набрати кінетичну енергію, переважно відповідне падіння. Як заявляється в одному з варіантів здійснення способу по даному винаходу, крупнозернистий сипучий матеріал має середній розмір зерна, що принаймні частково запобігає небажаному ви ходу крупнозернистого сипучого матеріалу з камери сепарації, зокрема, через трубопровід для видалення принаймні частково очищеного газу. Як заявляється в одному з варіантів здійснення способу по даному винаходу, крупнозернистий сипучий матеріал перед введенням до камери сепарації готують таким чином, що цей крупнозернистий сипучий матеріал має середній розмір зерна, що послаблює, а особливо, запобігає виходу даного сипучого матеріалу через трубопровід для видалення принаймні частково очищеного газу. Розмір зерна, потрібний у цьому випадку, залежить від конструкції камери сепарації та умов потоку у камері сепарації та (або) трубопроводі для видалення принаймні частково очищеного газу. 11 79933 Якщо випускний отвір для матеріалу знаходиться у камері сепарації, особливо у циклоні, він наповнюється осадженими твердими речовинами безпосередньо перед трубопроводом для видалення принаймні частково очищеного газу, особливо, перед зануреною трубою, таким чином, що газ, який містить тверді речовини, може протікати з впускного отвору до зануреної труби та виносити з собою тверді речовини, що мають бути осадженими, через зазначений трубопровід, зокрема через вказану занурену трубу. Отже, хоча це й позбавляє циклон його функції, потік газу, з якого пил не видалено, не зупиняється і його швидкість може навіть - у залежності від опору течії - посилитися у порівнянні, наприклад, до камер сепарації, що працюють паралельно. Відтак, циклон, що зазнав такої шкоди, рекомендується перекривати. З рівня техніки відомо, що у тр убопроводах для видалення газу зазвичай встановлюють механічні засувки. З огляду на умови, наявні у даному випадку, такі засувки є дуже дорогими, складними та такими, що часто виходять з ладу і в залежності від розміщення труб значно збільшують розмір усієї конструкції. Як заявляється в одному з переважних варіантів здійснення способу по даному винаходу, цю проблему можна вирішити значно надійніше, якщо використати з'єднувальний елемент для введення матеріалу, наприклад, з номінальною шириною приблизно 200мм, який переважно перекривається кульовим клапаном, переважно встановленим у вихідному газовому трубопроводі. Такий кульовий клапан може бути пристосованим для роботи при низьких температурах, завдяки наявності слабкого продувального потоку і, взагалі, працювати безперебійно. Як заявляється в одному з конкретних варіантів реалізації, у випадку блокування циклона на кульовому клапані встановлюють ємність з випускним отвором, що має фланцеве кріплення. Зазначену ємність заповнюють відносно крупнозернистом сипучим матеріалом, наприклад, грохоченою рудою. Потім кульовий клапан відкривають, сипучий матеріал заповнює простір, що залишається, аж до самої зануреної труби. Запиленому газу доведеться потім протікати через цей сипучий матеріал, і через це потік майже відразу зупиняється. У цьому випадку, як заявляється у ще одній додатковій ознаці даного винаходу, початковий потік запиленого газу, завдяки дії потоку, спричиняє заповнення просторів у крупнозернистому сипучому матеріалі дрібним пилом, який переноситься газом, таким чином що, шар сипучого матеріалу врешті-решт принаймні частково закупорюється. Це ефективно перекриває циклон. Як заявляється в одному з варіантів здійснення способу по даному винаходу, передбачається принаймні часткове запобігання витіканню газу з камери сепарації через трубопровід для видалення принаймні частково очищеного газу за допомогою шару сипучого матеріалу, що утворюють введенням крупнозернистого сипучого матеріалу. Як заявляється в одному з варіантів здійснення способу по даному винаходу, крупнозернистий 12 сипучий матеріал має середній діаметр зерна, що принаймні частково запобігає його виходу з потоком газу з камери сепарації, переважно із самої камери сепарації, зокрема, через трубопровід для видалення принаймні частково очищеного газу. Як заявляється в одному з варіантів здійснення способу по даному винаходу, крупнозернистий сипучий матеріал перед введенням до камери сепарації оброблюють таким чином, що крупнозернистий сипучий матеріал має середній діаметр зерна, що зменшує, а краще запобігає виходу сипучого матеріалу через трубопровід для видалення принаймні частково очищеного газу. Розмір зерна, необхідний у цьому випадку, залежить від конструкції камери сепарації та умов потоку у камері сепарації та (або) трубопроводі для видалення принаймні частково очищеного газу. Даний винахід також характеризується пристроєм за п. 27, переважно для здійснення способу за одним або кількома з пунктів 20-23 та (або) 24-26. Заповнювальний з'єднувальний елемент у цьому разі переважно представляє собою пристрій, через який крупнозернистий сипучий матеріал можна вводити до трубопроводу для видалення газу, який є принаймні частково очищеним у камері сепарації за умов нормальної експлуатації. Як заявляється в одному з конкретних варіантів виконання пристрою по даному винаходу, за камерою сепарації, зокрема, нижче камери сепарації, передбачають фільтр та (або) решітку, за допомогою яких крупнозернистий сипучий матеріал можна відділити від осадженого пилу. Як заявляється в одному з наступних варіантів виконання пристрою по даному винаходу, за камерою сепарації, зокрема, нижче камери сепарації, передбачають пристрій для видалення, якщо доречно, крупнозернистого сипучого матеріалу із зазначених фільтра та (або) решітки. Як заявляється в одному з наступних варіантів виконання пристрою по даному винаходу, крупнозернистий сипучий матеріал можна використовувати повторно та, наприклад, у описаний спосіб вводити назад до камери сепарації та (або) трубопроводу для видалення принаймні частково очищеного газу. Як заявляється в одному з додаткових варіантів виконання пристрою по даному винаходу, заповнювальний з'єднувальний елемент передбачають як частину пристрою для дозованої подачі крупнозернистого сипучого матеріалу. Цей пристрій має також регульований затвор або регульований чарунковий живильник або інший компонент для регульованої подачі сипучого матеріалу. Як заявляється в одному з конкретних варіантів виконання пристрою по даному винаходу, пристрій регульованої подачі має ємність, що може бути з'єднана із заповнювальним з'єднувальним елементом. Як заявляється в різних варіантах виконання пристрою по даному винаходу, передбачено наступні пристрої подачі, особливо регульованої подачі, крупнозернистого сипучого матеріалу: 13 79933 - тр убопровід, що має затвор, зокрема, чарунковий живильник, який дозволяє подавати сипучий матеріал безперервно або періодично; - ємність, що встановлена постійно або змінно (тобто її можна кріпити та знімати), знов таки з відповідним затвором, зокрема, чарунковим живильником. Пропоновані способи та пропонований пристрій особливо підходить для використання у металургії, бо те хнологічні процеси у цій галузі часто пов'язані з роботою з запиленими гарячими газами, що треба очищувати. Описані способи та пропонований пристрій мають особливі переваги при використанні для очищення відновного газу, зокрема, що ви ходить з процесу із псевдозрідженим шаром, переважно при використанні у металургійній відновній технології. Пропоновані способи та пропонований пристрій придатні також для використання, зокрема, в установках та процесах, що використовуються у виробництві кольорових металів або не металургійній промисловості, наприклад, у виробництві та (або) переробці цементу. Способи та пристрої, що заявляються у даному винаході, детальніше та з метою наведення для прикладу пояснюються нижче із посиланнями на креслення, які не обмежують об'єм даного винаходу, на яких: Фіг.1 ілюструє варіант здійснення пропонованого способу для обробки, переважно відновлення, матеріалу у вигляді часток, а також відповідний пристрій для здійснення зазначеного способу. Фіг.2 ілюструє ще один варіант здійснення пропонованого способу для обробки, переважно як відновлення, матеріалу у вигляді часток, а також відповідний пристрій для здійснення зазначеного способу. На Фіг.3 показаний горизонтальний розріз осаджувального пристрою. Фіг.4А та 4В показують осаджувальний пристрій у вертикальному та горизонтальному розрізах. Фіг.5 ілюструє приклад варіанту здійснення способу та пристрою для очищення запиленого газу. Фіг.6 ілюструє приклад варіанту здійснення способу та пристрою для очищення запиленого газу, а також способу, у який вводять крупнозернистий сипучий матеріал. Фіг.7 ілюструє спосіб зменшення кількості газу, що витікає з камери сепарації, яку використовують для відділення твердих речовин і газів. На Фіг.1 показаний реактор 1 з псевдозрідженим шаром, у нижній частині якого знаходиться псевдозріджена зона 2. Обробний газ подають до реактора 1 з псевдозрідженим шаром знизу через живильний трубопровід 3. Обробний газ рівномірно розподіляється через газорозподільну основу 4, якою може бути, наприклад, решітка з форсунками, причому матеріал у вигляді часток також псевдозріджується у псевдозрідженій зоні 2. Реактор 1 має живильний та випускний трубопроводи 5, 6 для матеріалу у вигляді часток і випускний трубопровід 7, що одночасно представляє 14 собою засіб 7 для подачі обробного газу та матеріалу у вигляді часток до сепаруючого пристрою. Сепаруючий пристрій 8 представляє собою циклон і має випускний трубопровід 9 для обробного газу та вивантажувальну лінію 10 для твердих речовин. Вивантажувальна лінія 10 для твердих речовин виходить у реактор 1 з псевдозрідженим шаром або псевдозріджену зону 2. Стрілками 11, 12, 13, 14, 15 схематично позначені кілька пристроїв для подачі крупнозернистого матеріалу до осаджувального пристрою та місця, де зазначені пристрої можна розташувати. До пристрою 7 для подачі обробного газу крупнозернистий матеріал вводять за допомогою засобів 11, а до циклона крупнозернистий матеріал вводять за допомогою засобів 12, 13, 14, причому засіб 12 частково проходить через випускний трубопровід 9 для обробного газу і проходить усередину циклона. Усередину циклона крупнозернистий матеріал вводять безпосередньо через засоби 13, 14 спеціально зверху через додатковий отвір для введення (не показаний) у випадку використання засобу 13 та у тангенціальному напрямку відносно до циклона у випадку використання засобу 14. Крупнозернистий матеріал подають до вивантажувальної лінії 10 для твердих речовин, що проходить від циклона 8 через засіб 15. Кожний із засобів 11, 12, 13, 14, 15 переважно представляє собою пневматичний живильний пристрій, хоча додавання крупнозернистого матеріалу під силою тяжіння також можливе. На Фіг.1 показаний реактор 1' з псевдозрідженим шаром, у нижній частині якого знаходиться псевдозріджена зона 2. Обробний газ подають до реактора 1' з псевдозрідженим шаром знизу через живильний трубопровід 3. Обробний газ рівномірно розподіляється через газорозподільну основу 4, якою може бути, наприклад, решітка з форсунками, причому матеріал у вигляді часток також псевдозріджується у псевдозрідженій зоні 2. Реактор 1 має вхідний та випускний трубопроводи 5, 6 для матеріалу у вигляді часток. Замість зовнішнього циклона 8 цей реактор 1' з псевдозрідженим шаром має внутрішній циклон 16, у якому засіб 17 для подачі обробного газу представляє собою вхідний отвір 17 і з якого виходить вивантажувальна лінія 18 для твердих речовин, що входить до псевдозрідженої зони 2. Від циклона 16 відходить випускний трубопровід 19 для обробного газу, через який обробний газ виноситься з реактора 1' з псевдозрідженим шаром. Стрілками 12, 13 схематично показані засоби 12, 13 для подачі крупнозернистого матеріалу до циклона 16, причому засіб 12 частково проходить через випускний трубопровід 19 для обробного газу, а засіб 13 входить усередину циклона зверху через додатковий вхідний отвір (не показаний). Фіг.3 представляє собою горизонтальний розріз циклона 8. І пристрій 7 для подачі обробного газу, і засіб 14 для подачі крупнозернистого матеріалу проходять горизонтально і входять у циклон 8 приблизно тангенціально. 15 79933 Фіг.4А представляє собою вертикальний розріз циклона 8 з випускним трубопроводом 9 для обробного газу та вивантажувальною лінією 10 для твердих речовин. Засіб 17 для подачі обробного газу представляє собою розташований збоку вхідний отвір. Засіб 13 для подачі крупнозернистого матеріалу проходить зверху навкіс через кришку циклона. На Фіг.4В показаний той самий циклон 8, що й на Фіг.4А, у горизонтальному розрізі. Як видно з цієї фігури, і пристрій 7 для подачі обробного газу, і засіб 13 для подачі крупнозернистого матеріалу входять до циклон 8 у переважно тангенціальному напрямку. Як показано на Фіг.5, пилонасичений газ подають через вхідний отвір 20 до циклона 21, у якому пил принаймні частково видаляється з нього. Очищений газ відводять з камери сепарації через занурену трубу 22. Залишки, що вже відділені, зокрема, пил, що вже відділений, відводять через випускну тр убу 23 для подальшого використання. Особливо у випадку коли використовується гарячий пилонасичений газ, осаджений пил має 16 схильність утворювати спікання 24, яке за одним варіантом здійснення пропонованого способу видаляють крупнозернистим сипучим матеріалом, який вводять, наприклад, через занурену трубу. На Фіг.6 детально показане введення крупнозернистого сипучого матеріалу до зануреної труби 22 за одним з конкретних варіантів здійснення способу за даним винаходом. Очищений газ відводять з камери сепарації 21 через газову лінію 26. З'єднувальний елемент 27 входить у газову лінію 26 над камерою сепарації, і крупнозернистий сипучий матеріал вводять через цей з'єднувальний елемент, зокрема, через кульовий клапан 28. І, нарешті, Фіг.7 ілюструє ситуацію, коли камера сепарації 21 заблокована гарячим пилом 24' і далі видаляти будь-які значні кількості пилу вже не можна. Зрозуміло, що у цій ситуації газ, що зараз вже не очищується, міг би продовжувати витікати з камери сепарації в занурену трубу 22, справляючи згубний вплив на подальший процес. Щоб запобігти цьому, пропонується вводити крупнозернистий сипучий матеріал у занурену трубу або циклон, щоб зробити їх практично газонепроникними. 17 79933 18 19 Комп’ютерна в ерстка Л.Литв иненко 79933 Підписне 20 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for treatment of particulate material

Автори англійськоюSCHENK Johannes

Назва патенту російськоюСпособ и устройство для обработки материала в виде частиц

Автори російськоюШЕНК Йоханнес

МПК / Мітки

МПК: C21B 13/00

Мітки: часток, пристрій, вигляді, обробки, матеріалу, спосіб

Код посилання

<a href="https://ua.patents.su/10-79933-sposib-i-pristrijj-dlya-obrobki-materialu-u-viglyadi-chastok.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для обробки матеріалу у вигляді часток</a>

Попередній патент: Утримуючий пристрій для з’єднувального органу і механізм роз’єднання, обладнаний таким пристроєм

Наступний патент: Матеріал-основа рутилового пігментного діоксиду титану, пігмент на його основі та спосіб їх одержання

Випадковий патент: Спосіб визначення густини теплового потоку твердого тіла в прозорому для інфрачервоного випромінювання рухомому середовищі