Композиція порошкоподібного вапна, спосіб одержання композиції порошкоподібного вапна (варіанти) та застосування композиції порошкоподібного вапна для очистки димових газів

Формула / Реферат

1. Композиція порошкоподібного вапна із часток гідроксиду кальцію з виміряною методом BET питомою поверхнею, не меншою 25 м2/г, і виміряним методом BJH десорбції азоту загальним об'ємом пор, не меншим 0,1 см3/г, яка відрізняється тим, що зазначена композиція додатково містить лужний метал у кількості не більше 3,5 % мас. від загальної маси цієї композиції.

2. Композиція за п. 1, в якій вміст залишкової вологи не перевищує 3 % мас.

3. Композиція за будь-яким із пп., яка відрізняється тим, що як лужний метал використовують його лужну сполуку, вибрану із сукупності, що складається із гідроксидів, карбонатів, гідрокарбонатів, нітратів, фосфатів, персульфатів, монокарбоксилатів цього лужного металу та їх сумішей.

4. Композиція за будь-яким із пп. 1-3, яка відрізняється тим, що лужним металом є натрій, калій і/або літій.

5. Композиція за будь-яким із пп. 1-4, в якій вміст лужного металу є не менше 0,2 % мас. від загальної маси композиції.

6. Спосіб одержання композиції порошкоподібного вапна за будь-яким із пп. 1-5, який включає: гашення часток СаО розміром не більше 10 мм за допомогою води для гашення вапна, взятій у кількості, достатній для одержання гідроксиду кальцію із залишковою вологістю в інтервалі від 15 до 30 % мас., і висушування вищезазначеного гідроксиду кальцію, який відрізняється тим, що додатково включає додавання перед гашенням, під час гашення або після нього певної кількості лужної сполуки в частки СаО, у воду для гашення вапна і/або, відповідно, в гідроксид кальцію, де зазначена кількість лужної сполуки є достатньою для одержання в зазначеній композиції порошкоподібного вапна вмісту лужного металу не більше 3,5 % мас. від загальної маси композиції.

7. Спосіб за п. 6, у якому додавання лужної сполуки в зазначеній кількості у воду для гашення вапна передує зазначеному гашенню.

8. Спосіб за п. 6, у якому додавання лужної сполуки в зазначеній кількості у воду для гашення вапна відбувається одночасно із зазначеним гашенням.

9. Спосіб за будь-яким із пп. 6-8, в якому лужну сполуку вибирають із сукупності, що складається із гідроксидів, карбонатів, гідрокарбонатів, нітратів, фосфатів, персульфатів, монокарбоксилатів лужного металу та їх сумішей.

10. Спосіб за будь-яким із пп. 6-9, в якому сушіння проводять за допомогою газу з температурою в інтервалі від 100 до 550 °С зі зниженням залишкової вологості до величини не вище 3 % мас.

11. Спосіб за будь-яким із пп. 6-10, який додатково включає роздрібнювання принаймні частини вищезгаданого гідроксиду кальцію після гашення вапна.

12. Спосіб за п. 11, в якому згадане роздрібнювання проводять після сушіння і/або під час нього.

13. Спосіб одержання композиції порошкоподібного вапна за будь-яким із пп. 1-5, який включає: змішування СаО і/або Са(ОН)2 з водою, взятою в кількості, достатній для приготування вапнистого молока з вмістом твердої фази від 10 до 50 % мас., відокремлювання води від цього вапнистого молока, висушування відокремленого таким чином від води вапнистого молока, і додавання перед змішуванням, під час змішування або після нього певної кількості лужної сполуки в СаО і/або Са(ОН)2, у воду суміші і/або, відповідно, у вапнисте молоко, причому зазначена кількість є достатньою для одержання вмісту лужного металу в зазначеному складі порошкоподібного вапна не більше 3,5 % мас. від загальної маси композиції.

14. Застосування композиції порошкоподібного вапна за будь-яким із пп. 1-5 для очистки димових газів.

15. Застосування за п. 14 для зниження вмісту сполук сірки і сполук галогенів у вищезгаданих димових газах.

16. Застосування за будь-яким із пп. 14 або 15, яке включає у себе надання зазначеному порошкоподібному вапну певної форми для зазначеної очистки димових газів.

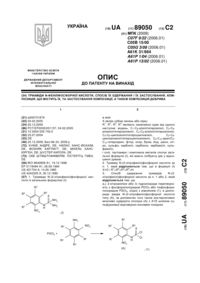

Текст

1. Композиція порошкоподібного вапна із часток гідроксиду кальцію з виміряною методом BET питомою поверхнею, не меншою 25 м2/г, і виміряним методом BJH десорбції азоту загальним об'ємом пор, не меншим 0,1 см3/г, яка відрізняється тим, що зазначена композиція додатково містить лужний метал у кількості не більше 3,5 % мас. від загальної маси цієї композиції. 2. Композиція за п. 1, в якій вміст залишкової вологи не перевищує 3 % мас. 3. Композиція за будь-яким із пп., яка відрізняється тим, що як лужний метал використовують його лужну сполуку, вибрану із сукупності, що складається із гідроксидів, карбонатів, гідрокарбонатів, нітратів, фосфатів, персульфатів, монокарбоксилатів цього лужного металу та їх сумішей. 4. Композиція за будь-яким із пп. 1-3, яка відрізняється тим, що лужним металом є натрій, калій і/або літій. 5. Композиція за будь-яким із пп. 1-4, в якій вміст лужного металу є не менше 0,2 % мас. від загальної маси композиції. 2 (19) 1 3 93682 4 мас., відокремлювання води від цього вапнистого молока, висушування відокремленого таким чином від води вапнистого молока, і додавання перед змішуванням, під час змішування або після нього певної кількості лужної сполуки в СаО і/або Са(ОН)2, у воду суміші і/або, відповідно, у вапнисте молоко, причому зазначена кількість є достатньою для одержання вмісту лужного металу в зазначеному складі порошкоподібного вапна не більше 3,5 % мас. від загальної маси композиції. 14. Застосування композиції порошкоподібного вапна за будь-яким із пп. 1-5 для очистки димових газів. 15. Застосування за п. 14 для зниження вмісту сполук сірки і сполук галогенів у вищезгаданих димових газах. 16. Застосування за будь-яким із пп. 14 або 15, яке включає у себе надання зазначеному порошкоподібному вапну певної форми для зазначеної очистки димових газів. Даний винахід стосується складу гідратованого порошкоподібного вапна, процесу для його виготовлення та його застосування для зниження вмісту газоподібних сполук сірки і сполук галогенів у димових газах. Під гідратованим порошкоподібним вапном, яке звуть також гашеним або пухким вапном, тут мається на увазі сукупність твердих часток, що складаються головним чином із гідроксиду кальцію Ca(OH)2. Таке гашене вапно, цілком очевидно, може містити домішки і, зокрема, такі як оксид і гідроксид магнію, двоокис кремнію, оксид алюмінію тощо, в кількості порядку декількох десятків грамів на кілограм. У загальному випадку розмір часток такого порошкоподібного матеріалу є менше 1 мм, а часто - менше 250 мкм. Гашене вапно може містити вільну воду, тобто воду, що не є зв'язаною хімічно зі сполукою, в кількості приблизно 50 г/кг. Гашене порошкоподібне вапно знаходить широке застосування, в тому числі, як нейтралізатор кислотних сполук (HCI, SO2, HF, SO3 та ін.), наявних у димових газах. Процес такої нейтралізації котрі часто звуться „сухими", є простими, недорогими і полягають у тому, що порошкоподібне вапно, котре служить у них абсорбентом, приводять у безпосередній контакт з газом, що піддається очищанню. Але реакція нейтралізації між газом і твердим тілом проходить нелегко і часто потребує значного надлишку кальцієвого реагенту порівняно з кількістю кислоти, яку потрібно нейтралізувати, для того щоб задовольнити нормам на емісію, що стають все більш жорсткими. Цей надлишок викликає проблеми, пов'язані з утворенням побічних субпродуктів або відходів, які доводиться піддавати подальшій обробці. Для зниження надлишку реагенту або абсорбенту, котрі потрібно використовувати в такому процесі, були розроблені численні матеріали на основі гашеного порошкоподібного вапна з метою досягнення найвищої здатності захоплювати газоподібні кислоти сухим способом, тобто в так званому „сухому процесі". Зокрема, відомо про сприяння захопленню газоподібного хлористого водню (HCI) класичним гашеним вапном, скомбінованим з такими добавками, як гідроксиди або карбонати або хлориди лужних металів [Chen, D. Et al., International Academic Publishers, 1999, pp. 337-342]. У цій роботі вищезгадані добавки вводили у воду для га шення вапна під час готування гідратованого вапна. При цьому спостерігалося поліпшення показника зниження вмісту HCI приготованим таким чином гашеним вапном порівняно з вапном, яке не мало таких добавок, при робочих температурах процесу очистки вище 200C. Але в цитованій роботі не згадується про будь-які результати стосовно зниження кількості SO2. В інших роботах і, зокрема, в патенті США № 4 604 269 пропонується у воду для гашення вапна додавати гідроксид натрію (NaOH) в кількості 510%(мас.) від маси негашеного вапна або хлориди, такі як хлорид кальцію (CaCI2). Гашене вапно з такими добавками дозволяє знизити температуру десульфурації димових газів до 230C і навіть до 175C і нижче. Дійсно, ефект добавки стає помітним, коли робоча температура абсорбенту відрізняється від точки роси принаймні на 25C, а в кращих випадках - принаймні на 10C. У таких умовах добавка робить абсорбент гігроскопічним, у результаті чого він при наявності вологи розпливається, що сприяє утворенню рідкої плівки на поверхні поділу між твердим тілом і газом і, таким чином, поліпшує захоплення SO2. У Міжнародній заявці WO 88/09203 знову вдаються до концепції добавляння лужної сполуки, такої як Na(OH), або хлоридів, таких як CaCI2, у воду для гашення вапна. При цьому в цитованій заявці відсутні коментарі щодо кількостей та ефекту цих добавок. Метою застосування першої із вищезазначених добавок було збільшення основності абсорбенту, а другої - утримувати на ньому воду, як і у вищезгаданому патенті США № 4 604 269. У повідомленні [Method for producing reactive Coolside sorbent - Production of reactive sorbent for cool-size process - by hydrating quicklime with water containing sodium chloride aqueous solution (Метод одержання реактивного сорбенту на холодній стороні - Виготовлення реактивного сорбенту для процесу на холодній стороні шляхом гідратації негашеного вапна водою, що містить водний розчин хлориду натрію), Research Disclosure, 1988, 295(898), No. 29564, ISSN: 03744353] підтверджується позитивний ефект у десульфурації в умовах, близьких до насичення (як правило на 20C нижче точки роси) таких добавок, як Na2CO3, NaOH, CaCI2 і особливо NaCI, наявних у кількості більше 5%(мас.) від маси абсорбенту, шляхом добавляння у воду для гашення вапна. При цьому модифі 5 коване таким чином гашене вапно має питому поверхню, виміряну методом BET, менше, ніж у класичного гідратованого вапна, приготованого без застосування добавок. У досліджених робочих умовах застосування органічних добавок, таких як цукри і поверхнево-активні речовини, не поліпшувало десульфурації гашеним вапном. У даному описі абсорбенти відомого типу на основі гашеного вапна, у котрих здатність захоплювати газоподібні кислоти була поліпшена у порівнянні з „класичним" або „стандартним" гашеним вапном шляхом застосування добавок вищезазначеного типу, тобто шляхом „хімічної” модифікації, прийнято відносити до „першого покоління". Існує також інша категорія абсорбентів на основі гашеного вапна, у котрих здатність захоплювати кислотні компоненти газів є вищою, ніж у класичного гідратованого вапна. Своїй перевазі ці абсорбенти зобов'язані модифікації їхніх фізичних властивостей, у даному випадку - текстури, тобто збільшеній питомій поверхні, виміряній методом BET, і/або збільшеному об'єму пор, виміряного методом BJH. У даному описі абсорбенти цієї категорії відносять до „другого покоління", в основі переваг якого лежать „фізичні” модифікації [OATES, J.A.H., Lime and limestone, Weinheim: Wiley-VCH, 1998,455, рр.219-221]. У Міжнародній заявці WO97/14650 описаний склад порошкоподібного вапна із часток гідроксиду кальцію з питомою поверхнею, виміряною методом BET, більше 25 м2/г і загальним об'ємом пор, виміряним методом BJH з десорбцією азоту, принаймні 0,1 см3/г. У цій заявці, зокрема, описаний матеріал на основі гідратованого вапна, об'єм пор, виміряний методом BJH, і питома поверхня, виміряна методом BET, якого є набагато більш розвиненими, ніж у стандартного гідроксиду кальцію. Здатність такого гідратованого вапна захоплювати газоподібні кислоти безумовно є кращою, ніж у класичного гідратованого вапна, але також, якщо це вапно належить до першого покоління. Гідратоване вапно другого покоління згідно з Міжнародною патентною заявкою WO97/14650 на сьогоднішній день вважається найбільш ефективним кальцієвим реактивом у захопленні газоподібних кислот сухим способом у широкому спектрі робочих умов. Проте це вапно другого покоління не демонструє такого самого збільшення показника захоплювання стосовно всіх газоподібних кислот, наявних у димових газах. Зокрема, збільшення показника захоплювання у цих абсорбентів другого покоління для зниження вмісту сполук сірки, наприклад SO2, не є таким же високим, як показника захоплювання стосовно HCI. Метою даного винаходу є певне поліпшення стану, що існує на сьогоднішній день в галузі очистки димових газів, шляхом застосування складу гідратованого порошкоподібного вапна, яке, окрім чудової здатності захоплювати HCI, володіє також кращою порівняно з абсорбентами другого покоління здатністю захоплювати сполуки сірки. Вирішення цієї проблеми даним винаходом досягається за допомогою складу порошкоподібного вапна із часток гідроксиду кальцію з виміря 93682 6 ною методом BET питомою поверхнею, не меншою 25 м2/г, і виміряним методом десорбції азоту загальним об'ємом пор, не меншим 0,1 см3/г, причому зазначений склад, крім того, містить лужний метал у кількості не більше 3,5%(мас.) від загальної маси складу. У кращому варіанті здійснення винаходу запропонований порошкоподібний склад містить лужний метал у кількості не менше 0,2%(мас.) від загальної маси складу. Завдяки наявності лужного металу у порошкоподібному складі на основі гашеного вапна цей склад демонструє кращий показник захоплювання SO2 порівняно з відомими абсорбентами другого покоління. Крім того, запропонований порошкоподібний склад зберігає притаманні даному матеріалу чудові очисні властивості, тобто його підвищені рівні питомої поверхні, виміряної методом BET, та об'єму пор, виміряним методом BJH, які є вищими, ніж у класичного гідратованого вапна і вказують на те, що здатність цього матеріалу захоплювати такі кислотні сполуки, як HCI, не змінилася. Завдяки наявності в цьому складі лужного металу утворюване ним гашене порошкоподібне вапно має модифіковану текстуру, що містить лужний метал в кількості від 2 до 35 г/кг загальної маси складу. У кращому варіанті вміст залишкової вологи у запропонованому матеріалі не перевищує 3%(мас), а в ще кращому - 2,5%(мас.) і навіть 2%(мас.). Було встановлено, що при використанні лужноземельного металу замість лужного металу в кількості не більше 3,5% у нового матеріалу не тільки не спостерігається суттєвих переваг по відношенню матеріалу другого покоління в тім, що стосується відсотка зниження SO2 (з Mg(OH)2 і MgSO4), а навіть має місце певне погіршення (з CaCI2). Так само, якщо вміст лужного металу перевищує 3,5%, то показник захоплювання у нового матеріалу стає не більшим, ніж у матеріалу другого покоління. В особливо кращому варіанті здійснення винаходу лужний метал застосовують у формі його лужної сполуки, вибраної із сукупності, що складається із гідроксидів, карбонатів, гідрокарбонатів, нітратів, фосфатів, персульфатів, монокарбоксилатів, таких як ацетати лужного металу, та їх сумішей і, зокрема, натрію, калію і/або літію. Такі лужні сполуки дозволяють збільшити показник зниження сполук сірки, зберігаючи на несподівано високому рівні підвищення цього показника внаслідок фізичного поліпшення текстури відомого матеріалу. У кращому варіанті склад згідно з винаходом може містити CO2 в кількості не більше 5%(мас), а в ще кращому - не більше 3%(мас). У деяких варіантах здійснення винаходу частки гідроксиду кальцію мають форму суміші часток першої фракції гранулометричного складу менше 32 мікронів і часток другої фракції гранулометричного складу більше 32 мікронів, причому масовий відсоток залишку на 32 мкм лежить в інтервали від 10 до 50%(мас). При такому гранулометричному розподілі склад згідно з винаходом має чудову текучість і 7 характеризується легкістю дозування (точного і простого), що підвищує ефективність обробки, зокрема, димових газів. Крім того, в деяких випадках кількість гранулометричного залишку на розмірі 32 мкм лежить в інтервалі від 20 до 40%(мас.). Згідно з даним винаходом виміряна методом BET питома поверхня запропонованого складу є не нижчою 25 м2/г; це означає, що всі величини, включаючи 25 м2/г, і зокрема, наприклад, величини більше 30 м2/г, 35 м2/г і навіть до 45 або 50 м2/г є величинами питомої поверхні, виміряної методом BET, що охоплюються рамками даного винаходу. Так само загальний об'єм пор, виміряний методом BJH десорбції, є не менше 0,1 см3/г; що всі величини, включаючи 0,1 см3/г, і зокрема, наприклад, величини більше 0,15 см3/г, 0,17 см3/г, 0,19 см3/г і навіть більше 0,20 см3/г є величинами загального об'єму пор, виміряного методом BJH десорбції азоту, які охоплюються рамками даного винаходу. Інші варіанти практичного здійснення складу згідно з даним винаходом окреслені в доданій тут Формулі винаходу. Порошкоподібний склад згідно з винаходом може бути приготований за допомогою процесу, який включає у себе: - гашення часток CaO розміром не більше 10 мм за допомогою води для гашення вапна, взятій у кількості, достатній для одержання гідроксиду кальцію із залишковою вологістю в інтервалі від 15 до 30%(мас), і - висушування вищезазначеного гідроксиду кальцію і одержання в результаті зазначеного складу порошкоподібного вапна. Вищеописаний процес включає у себе, крім того, додавання перед гашенням, під час гашення або після нього певної кількості лужної сполуки в частки CaO, у воду для гашення вапна і/або, відповідно, в гідроксид кальцію, де зазначена кількість лужної сполуки є достатньою для одержання в зазначеномускладі порошкоподібного вапна вмісту лужного металу не більше 3,5%(мас.) від загальної маси складу. Описаний вище процес дозволяє отримувати абсорбент другого покоління і є аналогічним процесу, описаному в заявці WO97/14650, а саме процесу гашення вапна при наявності значного надлишку води з наступним випарюванням надлишкової води, але, крім того, з додаванням лужної сполуки. У результаті отримують порошкоподібне вапно на основі гашеного вапна з модифікованою текстурою, яке містить лужний метал. Порошкоподібне вапно згідно з винаходом має показник захоплювання, поліпшений стосовно сполук сірки, чудово зберігаючи при цьому показник захоплювання кислотних сполук типу НСІ. Несподіваним при цьому є те, що дане вапно демонструє з цілковитою очевидністю також хорошу здатність захоплювати HBr і HF. Вигідною особливістю даного винаходу є те, що сушку здійснюють за допомогою газу з температурою в інтервалі від 100 до 550C зі зниженням залишкової вологості до величини, не вище 3%(мас). 93682 8 Лужну добавку вигідно додавати у воду для гашення вапна. Таке додавання можна здійснювати перед гашенням вапна або водночас з ним. Можна застосовувати також сухе змішування лужної добавки з частками оксиду кальцію перед гашенням. Лужну добавку можна також примішувати до гідроксиду кальцію, отриманого після гашення. Цю добавку можна додавати також багатократно на різних стадіях процесу. У кращому варіанті здійснення винаходу лужними металами є натрій, калій і/або літій. В особливо кращому варіанті лужну сполуку вибирають із сукупності, що складається із гідроксидів, карбонатів, гідрокарбонатів, нітратів, фосфатів, персульфатів, солей одноосновної карбонової кислоти, таких як ацетати або форміати лужних металів та їх сумішей. У кращому варіанті процес згідно з винаходом включає у себе, крім того, роздрібнювання принаймні частини вищезгаданого гідроксиду кальцію після гашення вапна, причому це роздрібнювання проводять після сушки і/або під час неї. Склад згідно з винаходом можна отримувати також за допомогою процесу, який включає у себе: - змішування CaO і/або Ca(OH)2 з водою, взятою в кількості, достатній для приготування вапнистого молока з умістом твердої фази від 10 до 50%(мас); - відокремлювання води від цього вапнистого молока; - висушування відокремленого таким чином від води вапнистого молока з одержанням складу порошкоподібного вапна; і - додавання перед змішуванням, під час змішування або після нього певної кількості лужної сполуки в CaO і/або Ca(OH)2, у воду суміші і/або, відповідно, у вапнисте молоко, причому зазначена кількість є достатньою для одержання вмісту лужного металу в зазначеному складі порошкоподібного вапна не більше 3,5%(мас.) від загальної маси складу. У деяких варіантах здійснення винаходу запропонований процес може включати у себе стадію роздрібнювання, спушування або дезагломерації суміші складу на основі вапна. У разі потреби, відділяння води (дегідратацію) проводять шляхом випарювання, фільтрації або із застосуванням того й іншого. Інші варіанти здійснення процесу згідно з винаходом окреслені в доданій тут Формулі винаходу. Об'єктом даного винаходу є також застосування складу запропонованого порошкоподібного вапна для очистки димових газів і, зокрема, для зниження вмісту сполук сірки і сполук галогенів у цих димових газах. Сполуками сірки і сполуками галогенів у димових газах, вміст яких у цих газах потрібно зменшувати, є зокрема SO2, SO3 і НСІ, HF і HBr. Інші особливості, деталі та переваги даного винаходу розглядаються нижче з поясненнями на доданих фігурах креслення, де: - на Фіг. 1 схематично зображена експериментальна установка з виготовлення дослідних партій абсорбентів; 9 - на Фіг. 1 схематично зображений пристрій для випробувань абсорбентів. На цих кресленнях ідентичні або аналогічні елементи позначені однаковими позиціями. Для об'єктивного порівняння складів згідно з винаходом з відомими абсорбентами були виготовлені партії різних абсорбентів на одній експериментальній промисловій установці в однакових умовах процесу та із однакових сировинних матеріалів (води і негашеного вапна). Експериментальна установка для виготовлення гідратованого вапна схематично показана на Фіг. 1. Пристрій, ілюстрований на Фіг. 1, містить одноступінчатий блок гашення 1, який зветься також гідратором. На одноступінчатий гідратор 1 по лінії 2 живлення подається негашене роздрібнене вапно в кількості 100 кг/год., а по лінії 3 живлення подається вода. У тих випадках, коли у виготовленні абсорбенту використовують добавку, вона подається по лінії 4 живлення у резервуар 5, де з неї готується розчин, котрий за допомогою насоса 12 подається в лінію 3 живлення води для гашення перед входом у гідратор 1. В альтернативному варіанті, якщо потрібно, добавка може вводитися безпосередньо в гідратор 1 по лінії 6 живлення. На виході з гідратора за допомогою інфрачервоного приладу 7 безперервно вимірюється вологість (відсоток вільної води) продукту. Якщо вологість продукту перевищує 20 г/кг, він спрямовується у блок 8 роздрібнювання і сушки, до котрого подається також гаряче повітря по лінії 9 живлення, яке дозволяє дезагломерувати та висушувати продукт таким чином, що його залишкова вологість не перевищує 10 г/кг. Далі кінцевий продукт відділяється від потоку сушильного повітря у рукавному фільтрі 10 і з виходу його спрямовується в бункер-сховище 11. Для порівняння робочих показників різних абсорбентів, виготовлених на описаній вище експериментальній установці, потрібно мати в розпорядженні засіб для випробувань абсорбентів відповідним чином на їхню здатність знижувати вміст газоподібних кислот у димових газах. Таким засобом може служити пристрій, схематично зображений на Фіг. 2. У цей пристрій паралельними потоками, з певною температурою і відомою витратою подають порошкоподібні абсорбенти в потік синтетичного газу з регульованими початковим умістом кислот і витратою. Цей випробувальний пристрій працює в умовах, максимально наближених до робочих умов промислового процесу і класифікує абсорбенти за різницею між їхніми робочими показниками. На Фіг. 2 можна бачити, що даний випробувальний пристрій має чотири лінії постачання газу 13, 14, 15 і 16, потоки яких регулюються вентилями 17 вагової витрати, де першою лінією 13 постачається суміш 1%(мол.) SO2 з азотом, другою лінією 14 постачається суміш 5% HCI в азоті, третьою лінією 15 постачається суміш 15% CO2 в азоті, а останньою лінією 16 постачається чистий азот. Крім того, подачею пари 18 перегрітої води забезпечується також можливість регулювати вологість цього газового потоку. Концентрації газоподібних 93682 10 кислот визначаються, виходячи із відповідних витрат азоту і газоподібних кислот. Абсорбент уводять у головну частину реактора через порошковий дозатор 19 з частиною потоку азоту, що постачається лінією 24. Трубний реактор 20 завдовжки приблизно 3 м і внутрішнім діаметром 4 см дозволяє забезпечити тривалість контакту між газом і твердим тілом порядку декількох секунд. Зверху на реактор встановлена котушка 21 нагріву газу до температури реакції. Підтримування цієї температури на всій довжині реактора забезпечується за допомогою нагрівних резисторів, що керуються регулятором температури. На виході реактора продукти реакції збираються на скляному фільтрі 22, і за допомогою інфрачервоного аналізатора 23 проводяться безперервні вимірювання концентрацій НСІ, SO2 і CO2 газового потоку. На початку експерименту інфрачервоний аналізатор визначає вміст HCI або SO2 вверху потоку. Коли концентрації цих сполук встановлюються на стабільний рівень у межах ±3% від заданої величини, в реактор подають випробуваний абсорбент із заданою ваговою витратою Q, що відповідає нульовій точці часу експерименту. Як тільки концентрація HCI або SO2 внизу потоку встановлюється на рівень ±2% від асимптотичної величини, подачу абсорбенту припиняють. Цей момент приймається за кінцеву точку часу експерименту. Показники процесу десульфурації і/або дехлорування реактивів при даній витраті Q визначаються шляхом вимірювання відсотка кінцевого зниження або різниці між концентрацією HCI чи SO2 в нульовій точці часу експерименту і концентрацією HCI чи SO2 в кінцевій точці часу експерименту, віднесених до концентрації HCI чи SO2 в нульовій точці часу експерименту. Результати випробувань показують, що за всіх інших однакових умов і при однаковій витраті абсорбент першого покоління дозволяє досягати більшого зниження SO2, ніж класичне гашене вапно. Так само показники десульфурації в абсорбентів другого покоління в усіх випадках є вищими за ті, що має гідратоване вапно першого покоління. Проте отримані відсотки зниження SO2 іноді залишаються недостатніми для задоволення нормам на емісію, що стають все більш жорсткими, за винятком тих випадків, де застосовуються занадто великі кількості реагентів. Дійсно, використання надлишкової кількості абсорбенту є не тільки само по собі коштовним, але також створює проблему з подальшою обробкою більших кількостей субпродуктів, що виникають внаслідок реакції абсорбенту з газоподібною кислотою. До складів згідно з винаходом лужну добавку додають у таких пропорціях, щоб уміст у них лужного металу, що входить у цю добавку, лежав в інтервалі приблизно від 2 до 35 г/кг відносно кінцевої маси складу залежно від даних типів металу і добавки. Таким чином, порошкоподібні склади згідно з винаходом дозволяють об'єднувати вимоги щодо збільшення питомої поверхні (>25 м2/г), виміряної методом BET, та об'єму пор (>0,15 см3/г), виміря 11 93682 ного методом BJH, забезпечуючи при цьому збільшення показника зниження вмісту SO2, що надається їм добавками лужних сполук. Використання складів згідно з винаходом у випробувальному пристрої, схематично зображеному на Фіг. 2, демонструє не тільки відсутність значного погіршення показника зниження вмісту НСІ, а навіть поліпшення цього показника порівняно з гашеним вапном другого покоління. Поліпшення показника зниження вмісту SO2 складами згідно з винаходом дозволяє розширити спектр застосування простого і менш коштовного сухого процесу в очищанні промислових димових газів, рівень десульфурації яких до тих пір за допомогою такого процесу не досягався. Нижче даний винахід описується більш докладно на прикладах його практичного здійснення, що не мають обмежувального спрямування. Приклади Приклад 1 Еталонним порошкоподібним складом (класичним або стандартним вапном) у даному експерименті служило гашене вапно промислового виготовлення. Це вапно має питому поверхню, виміряну методом BET, 18 м2/г і загальний об'єм пор, виміряний методом BJH, 0,08 см3/г. Як і в усіх інших випадках, розглянутих у даному описі, питому поверхню визначали методом адсорбції азоту при температурі 77 K згідно з добре відомим багатоточковим методом BET з попередньо дегазованим у вакуумі еталонним матеріалом за допомогою апаратури типу Micromeritics ASAP 2010. Загальний об'єм пор визначали за допомогою цієї ж самої апаратури методом десорбції азоту при температурі 77 K з інтерпретацією згідно з методом BJH (припускаючи циліндричну геометрію пор). Крім того, були виготовлені дві партії гашеного вапна першого покоління на експериментальній установці, схематично зображеній на Фіг. 1, із негашеного вапна, аналогічного тому, що використо 12 вувалося у виготовленні вищезгаданого еталонного гашеного вапна згідно з таким же процесом, але із використанням добавки. У першому з цих матеріалів добавкою служив NaOH, а в другому Na2CO3, в такій кількості, що кінцевий продукт містив приблизно 15 г добавки на 1 кг абсорбенту. Вапно з добавкою NaOH мало питому поверхню, виміряну методом BET, 10 м2/г і загальний об'єм пор, виміряний методом BJH, 0,05 см3/г, а вапно з добавкою Na2CO3 мало питому поверхню, виміряну методом BET, 9 м2/г і загальний об'єм пор, виміряний методом BJH, 0,04 см3/г. Як повідомлялося в цитованій вище роботі [Method for producing (...) ISSN: 03744353], застосування добавок призводить до зменшення питомої поверхні гашеного вапна першого покоління порівняно з еталоном. Даний приклад показує, що добавки також зменшують об'єм пор. За допомогою показаного на Фіг. 2 пристрою для випробувань абсорбентів було проведено порівняння десульфурації трьох зразків гашеного вапна даного прикладу в таких робочих умовах: - характеристики газу, що піддавався очищанню: SO2: 1500 мг вологість: 10%(об.) CO2: 9%(об.) - витрата адсорбенту: Q - стехіометричний коефіцієнт (SR): 6,5 Витрата Q адсорбенту відповідала витраті вапна, потрібній для нейтралізації витрати SO2, якщо вихід корисного продукту реакції складав 100% (стехіометрична рівновага), помножені на стехіометричний коефіцієнт (SR), враховуючи те, що частина введеного абсорбенту фактично не брала участі в реакції. У Табл. 1 наведені відсотки зниження SO2, отримані з трьома вищезазначеними партіями вапна у пристрої, зображеному на Фіг. 2, при різних температурах реактора. Таблиця 1 Відсоток зниження SO2 Температура, C 150 200 240 350 Еталон 29% 29% 30% 42% Із Табл. 1 видно, що абсорбенти першого покоління демонструють у випробувальному пристрої, зображеному на Фіг. 2, більшу потужність десульфурації, ніж еталонне вапно. Приклад 2 Гашене вапно другого покоління було приготоване в експериментальній установці, схематично зображеній на Фіг. 1, відповідно до процесу, аналогічного описаному в заявці WO97/14650, а саме шляхом гашення вапна при наявності значного надлишку води (залишкова вологість перед сушкою складала від 200 до 300 г/кг) з наступним Вапно + NaOH 31% 33% 36% 49% Вапно + Na2CO3 33% 34% 35% 54% випарюванням надлишку води із кінцевого продукту. Крім того, в тій самій установці були приготовані п'ять партій гашеного вапна згідно з винаходом, для котрих базовим матеріалом послужило вапно, аналогічне тому, що використовувалося в одержанні зазначеного вище гашеного вапна другого покоління за допомогою такого ж процесу, але із застосуванням добавки. При цьому добавками служили NaOH, Na2CO3, Na3PO4, NaCOOH (форміат натрію) і NaNO3, які додавалися в таких кількостях, щоб кінцевий продукт містив приблизно 7 г натрію на кілограм абсорбенту. 13 93682 Показник десульфурації, що досягався шістьма партіями гашеного вапна, приготованим у Прикладі 2, оцінювали таким самим чином, що й у Прикладі 1, і в таких самих робочих умовах, за винятком того стехіометричний коефіцієнт складав 2,5, a температура процесу становила 220C, тобто була такою, що вважалася однією з більш дискримінантних. 14 Величини питомої поверхні, виміряної методом BET, та об'єму пор, виміряного методом BJH, п'яти партій вапна Прикладу 2, а також їхній показник зниження SO2 цих матеріалів у пристрої, зображеному на Фіг. 2, у вищезазначених умовах подані в Табл. 2. Таблиця 2 Питома поверхня, виміряна методом BET, об'єм пор, виміряний методом BJH, і відсоток зниження SO2 Питома поверхня BET, м2/г 40 36 38 29 29 30 Абсорбент Вапно 2-го покоління згідно з WO97/14650 Вапно згідно з винаходом з добавками NaOH Вапно згідно з винаходом з добавками Na2CO3 Вапно згідно з винаходом з добавками Na3PO4 Вапно згідно з винаходом з добавками NaCOOH Вапно згідно з винаходом з добавками NaNO3 Із результатів, наведених у Табл. 2, можна бачити, що величини питомої поверхні і/або об'єму пор абсорбентів згідно з винаходом не дозволяють лише за ними передбачати показник зниження SO2. Дійсно, при величинах цих двох параметрів, порівняних з відомими матеріалами, абсорбенти згідно з винаходом демонструють набагато кращі відсотки зниження SO2. Таким чином, незважаючи на однакові умови виготовлення і, зокрема, на вміст натрію в п'яти порошкоподібних складах згідно з винаходом (приблизно 7 г/кг), величини питомої поверхні та об'єму пор, а також збільшення відсотка десульфурації в них несподівано виявилися різними. Незважаючи на менші питомі поверхні, а іноді і об'єми пор, всі абсорбенти згідно з винаходом у пристрої, зображеному на Фіг. 2, незмінно демонстрували кращу потужність десульфурації, ніж вапно другого покоління. Проте, вапно другого покоління все ж мало явно більшу потужність де Об'єм пор BJH, см3/г 0,21 0,21 0,20 0,17 0,19 0,17 Відсоток зниження SO2 20% 27% 29% 25% 26% 25% сульфурації, ніж класичне вапно або вапно першого покоління. Дійсно, слід зауважити, що абсорбенти, розглянуті в Прикладі 1, дозволяли в робочих умовах, застосовуваних у Прикладі 2 (220C, SR = 2,5), досягти лише 6-8% рівня десульфурації. Приклад 3 Була проведена оцінка показника зниження вмісту HCI шістьма партіями гашеного вапна Прикладу 2 за допомогою випробувального пристрою, зображеного на Фіг. 2, в робочих умовах Прикладу 2, за винятком того, що підданий очищанню газ містив 1200 мг/м3 HCI і не містив SO2. Величини питомої поверхні, виміряної методом BET, та загального об'єму пор, виміряного методом BJH, шести партій вапна Прикладу 2 та їхні показники зниження вмісту НСІ, отримані за допомогою пристрою, зображеного на Фіг. 2, в зазначених вище умовах, наведені в Табл. 3. Таблиця 3 Питома поверхня, виміряна методом BET, об'єм пор, виміряний методом BJH, і відсоток зниження HCI Абсорбент Вапно 2-го покоління згідно з WO97/14650 Вапно згідно з винаходом з добавками NaOH Вапно згідно з винаходом з добавками Na2CO3 Вапно згідно з винаходом з добавками Na3PO4 Вапно згідно з винаходом з добавками NaCOOH Вапно згідно з винаходом з добавками NaNO3 Питома поверхня BET, м2/г 40 36 38 29 Об'єм пор BJH, см3/г 0,21 0,21 0,20 0,17 Відсоток зниження HCI 90% 88% 88% 85% 29 0,19 85% 30 0,17 85% Результати, подані в Табл. 3, показують, що на відсоток зниження HCI не впливала або мало впливали умови процесу згідно з винаходом у порівнянні з узятим за еталон матеріалом другого покоління. Приклад 4 У цьому прикладі описані результати застосу вання у промисловій установці з емісією SO2 порошкоподібного складу другого покоління, аналогічного описаному в Прикладі 2, і порошкоподібного складу згідно з винаходом, приготованого з добавкою Na2CO3 за допомогою процесу, аналогічного описаному в Прикладі 2. 15 93682 Газ, який піддавався очищанню, мав такі характеристики: витрата газу 22000 м3/год.; вологість приблизно 15%; вміст SO2 5000 мг/м3; температура 165C. Кінцева концентрація SO2 в очищеному газі за нормами повинна складати 400 мг/м3, тобто вміст SO2 потрібно знижувати більше, ніж на 90%. Склад згідно з винаходом дозволяє у вищезазначених умовах досягати 90% зниження вмісту SO2 при зменшенні витрати абсорбенту приблизно на 15% порівняно з іншим реактивом - вапном другого покоління. Крім того, застосування класичного гідратованого вапна з такою самою дозою, що і складу згідно з винаходом, дає зниження SO2 не більше, ніж на 40%. Приклад 5 У даному прикладі були приготовані порошкоподібні склади, аналогічні втіленим згідно з даним винаходом, за допомогою процесу, описаного у Прикладі 2, де базовим матеріалом служило таке саме негашене вапно, але замість добавок на ос 16 нові лужних металів використовувалися добавки на основі лужноземельних металів в аналогічній кількості (приблизно 7 г лужноземельного металу на кілограм кінцевого складу). Були приготовані три склади з добавками таких сполук лужноземельних металів: Mg(OH)2, MgSO4 і CaCI2. Показники десульфурації цих трьох партій гашеного вапна оцінювали таким самим чином, що і в Прикладі 2, і порівнювали так само, як у Прикладі 2, з показниками вапна другого покоління (згідно із заявкою WO97/14650). Величини питомої поверхні, виміряної методом BET, і загального об'єму пор виміряного методом BJH, вищезазначених трьох партій вапна за Прикладом 5, а також їхні показники зниження SO2, виміряні за допомогою пристрою, схематично зображеного на Фіг. 2, у вищеописаних умовах, наведені в Табл. 4. У цій таблиці з метою порівняння подані також характеристики і робочі показники вапна другого покоління. Таблиця 4 Питома поверхня, виміряна методом BET, об'єм пор, виміряний методом BJH, і відсоток зниження SO2 вапна з лужноземельними добавками Абсорбент Питома поверхня BET, м2/г Об'єм пор BJH, см3/г Відсоток зниження SO2 40 0,21 20% 36 21 12 0,20 0,16 0,09 18% 8% 6% Вапно 2-го покоління згідно з WO97/14650 Вапно з добавкою Mg(OH)2 Вапно з добавкою MgSO4 Вапно з добавкою CaCI2 Результати, наведені в Табл. 4, показують, що величини питомої поверхні і/або об'єму пор абсорбентів не дозволяють самі по собі передбачати величину показника зниження SO2. Дійсно, при значно вищих, ніж у класичного вапна і наближених до тих, які має вапно другого покоління (процес виготовлення котрого є аналогічним, але без добавок), величинах цих двох параметрів і особливо величині об'єму пор, вапно з лужноземельною добавкою демонструє відсоток зниження SO2, який є значно нижчим, ніж у вапна другого покоління, і не є кращим, ніж у вапна першого покоління. Таким чином, результати Прикладу 5 ясно свідчать про те, що на противагу добавкам лужного металу згідно з винаходом використання подібної їм кількості добавок лужноземельних елементів не дає жодного збільшення показника зниження SO2 відносно вапна другого покоління і навіть повністю руйнує робочі характеристики вапна, що їх містить, призводячи до падіння відсотка зниження домішок димових газів до рівня, порівняного з тим, що має вапно першого покоління або класичне вапно. Досвід показує, що цей руйнівний ефект лужноземельних добавок спостерігається так само з іншими дозами добавок цих елементів. Приклад 6 У даному прикладі були приготовані порошкоподібні склади, аналогічні запропонованим даним винаходом, за допомогою процесу, подібного описаному в Прикладі 2, і використовуючи як первинний матеріал таке саме негашене вапно, але з уведенням у нього добавок лужних металів у кількостях, більших рекомендованих винаходом, в даному випадку - приблизно 50 г лужного металу на кілограм кінцевого складу. Було приготовано дві партії складів з добавками відповідно NaOH і Na2CO3. Показники десульфурації цих двох зразків гашеного вапна оцінювали таким самим способом, як і в Прикладі 2, і порівнювали так само, як у Прикладі 2, з аналогічними показниками вапна другого покоління (приготованого згідно із заявкою WO97/14650). Величини питомої поверхні, виміряної методом BET, і загального об'єму пор, виміряного методом BJH, цих двох зразків вапна, а також їхні показники зниження SO2, отримані за допомогою пристрою, зображеного на Фіг. 2, у вищезазначених умовах, наведені в Табл. 5. У цій таблиці з метою порівняння подані також характеристики і робочі показники вапна другого покоління. 17 93682 18 Таблиця 5 Питома поверхня, виміряна методом BET, об'єм пор, виміряний методом BJH, і відсоток зниження SO2 вапна з надлишком добавок Абсорбент Вапно 2-го покоління згідно з WO97/14650 Вапно з надлишком добавки NaOH (50 г Na/кг) Вапно з надлишком добавки Na2CO3 (50 г Na/кг) Питома поверхня BET, м2/г 40 Об'єм пор BJH, см3/г 0,21 Відсоток зниження SO2 20% 5 0,03 15% 16 0,12 13% Наведені в Табл. 5 результати ще раз свідчать про те, що величини питомої поверхні і/або об'єму пор абсорбентів не дозволяють самі по собі передбачати величину показника зниження SO2. Дійсно, з погляду на подані в Табл. 5 величини цих двох параметрів вапно з добавкою NaOH, що відповідає 5%(мас.) Na, повинно було б мати відсоток зниження SO2, набагато менший того, що має вапно з добавкою Na2CO3, що відповідає 5%(мас.) Na. Крім того, результати, наведені в Табл. 5, показують також, що вапно з надлишковою добавкою лужного металу демонструє гірші робочі характеристики, ніж вапно другого покоління. Цілком зрозуміло, що даний винахід жодним чином не обмежується описаними вище варіантами його здійснення і передбачає найрізноманітніші їх модифікації, що не виходять за рамки, визначені доданою тут Формулою винаходу. Так наприклад, винаходом передбачається, в тому числі, застосування запропонованого згідно з поданим тут описом складу порошкоподібного вапна для очистки димових газів після надання цьому вапну певної форми шляхом екструзії. 19 Комп’ютерна верстка А. Крулевський 93682 Підписне 20 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPulverulent lime composition, method for producing of the composition therein (variants) and the use of the composition therein for reducing the quantity of exhaust gas

Автори англійськоюLaudet, Alain, Gambin Amandin

Назва патенту російськоюКомпозиция порошкообразной извести, способ получения композиции порошкообразной извести (варианты) и применение композиции порошкообразной извести для очистки дымовых газов

Автори російськоюЛоде Ален, Гамбин Амандин

МПК / Мітки

МПК: C04B 2/00, C01F 11/00, B01D 53/50, B01J 20/04

Мітки: застосування, композиції, варіанти, спосіб, очистки, димових, порошкоподібного, газів, композиція, одержання, вапна

Код посилання

<a href="https://ua.patents.su/10-93682-kompoziciya-poroshkopodibnogo-vapna-sposib-oderzhannya-kompozici-poroshkopodibnogo-vapna-varianti-ta-zastosuvannya-kompozici-poroshkopodibnogo-vapna-dlya-ochistki-dimovikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Композиція порошкоподібного вапна, спосіб одержання композиції порошкоподібного вапна (варіанти) та застосування композиції порошкоподібного вапна для очистки димових газів</a>

Попередній патент: Структуруюча гранульована композиція

Наступний патент: Газотурбінний двигун, який містить стартер, встановлений на коробці приводів агрегатів

Випадковий патент: Пристрій для годівлі тварин