Спосіб і установка для термічної обробки подрібнених твердих частинок з гідроксиду металу

Номер патенту: 100498

Опубліковано: 10.01.2013

Автори: Місала Міхаель, Шнайдер Гюнтер, Штокхаузен Вернер, Штрьодер Міхаель

Формула / Реферат

1. Спосіб термічної обробки подрібнених твердих частинок, при якому тверді частинки піддають щонайменше частковому зневодненню та підігрівають перед введенням твердих частинок в циркулюючий псевдозріджений шар реактора (19) з псевдозрідженим шаром, в якому тверді частинки нагрівають до температури в інтервалі приблизно від 650 до приблизно 1250 °С за рахунок спалювання палива, і утворюються нові тверді частинки, при цьому до реактора з псевдозрідженим шаром подають первинний газ, збагачений киснем до вмісту кисню в інтервалі приблизно від 22 до 99,9 %, та/або вторинний газ, який збагачений киснем до вмісту кисню в інтервалі від приблизно 30 до приблизно 99,9 %, первинний або вторинний газ вводять до реактора (19) з псевдозрідженим шаром з швидкістю в інтервалі від приблизно 5 до приблизно 300 м/сек., зокрема з швидкістю, меншою 200 м/сек., і паливо попередньо нагрівають для вводу до реактора (19) з псевдозрідженим шаром.

2. Спосіб за п. 1, який відрізняється тим, що первинний або вторинний газ вводять до реактора з псевдозрідженим шаром з швидкістю в інтервалі приблизно від 10 до приблизно 100 м/сек.

3. Спосіб за будь-яким з п. 1 або п. 2, який відрізняється тим, що подрібнені тверді частинки є гідроксидом металу, який перетворюють на оксид металу.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що первинний газ, який підводиться до реактора (19) з псевдозрідженим шаром, збагачений киснем до вмісту кисню в інтервалі приблизно від 22 до приблизно 49 % та/або вторинний газ, збагачений киснем до вмісту кисню в інтервалі приблизно від 90 до приблизно 99,5 %.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що збагачені киснем потоки газу, які підводяться до реактора (19) з псевдозрідженим шаром, непрямим шляхом та/або безпосередньо, підігрівають, використовуючи тепло, яке виділяється в технологічному процесі, до температури в інтервалі приблизно від 100 до приблизно 800 °С, зокрема в інтервалі приблизно від 150 до приблизно 750 °С.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що газоподібне паливо, яке підводиться до реактора з псевдозрідженим шаром, непрямим шляхом та/або безпосередньо, заздалегідь нагрівають, використовуючи тепло, яке виділяється при проведенні технологічного процесу, до температури в інтервалі приблизно від 100 до приблизно 300 °С, зокрема в інтервалі приблизно від 150 до приблизно 250 °С.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що оксид металу, який вивантажується з реактора (19) з псевдозрідженим шаром, охолоджують щонайменше під час однієї стадії охолоджування за рахунок безпосереднього контакту з повітрям та/або киснем або їх сумішшю і щонайменше під час однієї другої стадії (23, 38, 45) охолоджування, якою є охолоджувач з псевдозрідженим шаром, розташованим нижче за потоком від першої стадії охолоджування.

8. Спосіб за пп. 5-7, який відрізняється тим, що гази, які підводяться до реактора (19) з псевдозрідженим шаром, заздалегідь нагрівають щонайменше під час однієї з перших та/або других стадій (23, 38, 45) охолоджування.

9. Спосіб за будь-яким з п. 7 або п. 8, який відрізняється тим, що одна з перших стадій охолоджування включає подавальний трубопровід (34), яким пневматично транспортують оксид металу в напрямку вгору, і розділяючий циклон (12).

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що паливо має теплотворну здатність, меншу від 7500 кДж/кг, зокрема в інтервалі приблизно від 4000 до приблизно 5500 кДж/кг, при цьому до реактора (19) з псевдозрідженим шаром подають додаткове повітря, до якого підмішують кисень 95 % з витратою приблизно від 1,5 до приблизно 3,5 Нм3/год., на 1 тонну на день утворених твердих частинок.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що до реактора (19) з псевдозрідженим шаром подають приблизно від 23 до приблизно 25 Нм3/год. додаткового повітря, до якого підмішують приблизно від 2 до приблизно 3,5 Нм3/год. кисню 95 %, на 1 тонну на день утворених твердих частинок.

12. Спосіб за п. 1, який відрізняється тим, що у реакторі (19) з псевдозрідженим шаром гідроксид металу нагрівають до температури в інтервалі приблизно від 850 до 1050 °С за рахунок спалювання палива, при цьому утворюється оксид металу.

Текст

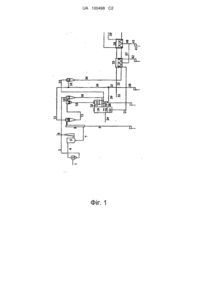

Реферат: Даний винахід відноситься до способу виробництва, наприклад, зневодненого оксиду металу з гідроксиду металу, під час якого гідроксид металу, принаймні, частково зневоднюють і підігрівають перед введенням до реактора з псевдозрідженим шаром, в якому гідроксид металу нагрівають до температури в інтервалі приблизно від 650 до приблизно 1250 °С за рахунок спалювання палива, і в результаті утворюється оксид металу, при цьому до реактора з псевдозрідженим шаром подають первинне повітря і/або вторинне повітря, яке збагачується киснем. Для забезпечення вельми низьких викидів пилу і незначного руйнування зерен кисень або збагачений киснем газ вводять до реактора з псевдозрідженим шаром з низькою швидкістю. (Фіг. 1). UA 100498 C2 (12) UA 100498 C2 UA 100498 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Даний винахід відноситься до способу і установки для термічної обробки подрібнених твердих частинок, наприклад, для виробництва обпаленого гіпсу або дегідратації інших солей, спалювання відходів, забруднених органічними речовинами (наприклад, шламів стічних вод), випалення вогнетривкої руди (наприклад, золотовмісної руди), випалення CaCO3 та інших карбонатів, розкладання CaSO4, інших сульфатів або інших солей, наприклад, нітратів, але, особливо, для виробництва переважно безводного оксиду металу з гідроксиду металу. При цьому гідроксид металу, принаймні, частково піддають дегідратації і підігріванню перед введенням гідроксиду металу до реактора з псевдозрідженим шаром, в якому вказаний гідроксид металу нагрівають до температури в інтервалі приблизно від 650 °C до приблизно 1250 °C за рахунок спалювання палива, і утворюється оксид металу, причому до реактора псевдозрідженого шару підводять первинне повітря, збагачене киснем до вмісту кисню у межах приблизно від 22 до приблизно 99,9 % (у контексті даної заявки вказаний вміст кисню завжди приводиться в об'ємних відсотках) і/або вторинне повітря, яке збагачене киснем до вмісту кисню в інтервалі приблизно від 30 до приблизно до 99,9 %. Попередній рівень техніки Виробництво оксиду металу з гідроксиду металу в циркулюючому псевдозрідженому шарі відоме, наприклад, з патентного документа DE198 05 897 C1. У патентному документі DE 197 22 382 A1 пропонується збагачувати киснем газ, який підводиться до реактора з псевдозрідженим шаром із стаціонарним псевдозрідженим шаром. Кисень повинен бути введений до реактора над розподільною плитою з надзвуковою швидкістю крізь сопла Лаваля. У разі стаціонарного псевдозрідженого шару це є необхідним, оскільки за низьких швидкостей газу сопла для подачі кисню покриватимуться окалиною внаслідок високої температури в псевдозрідженому шарі та інтенсивному теплообміну між псевдозрідженим шаром і соплами, і, отже, термін експлуатації сопел буде досить коротким. З іншого боку, дуже висока швидкість збагаченого киснем газу в псевдозрідженому шарі приводить до дії на зернисті тверді частинки значної напруги, подібної до напруги, яка діє в струменевому млині, внаслідок чого тверді частинки можуть руйнуватися від значної до вельми значного ступеня залежно від їх межі міцності. В більшості випадків таке руйнування зерен є небажаним. Відповідно до способу, відомого з документа DE198 05 897 C1, об'єм обробки твердих частинок може бути збільшений в тому випадку, якщо відповідним чином за рахунок спалювання палива забезпечується підведення більшої кількості тепла. До тих пір, допоки використовують тільки не збагачене киснем повітря, у відомій установці можуть бути збільшені швидкості газу, що може привести до підвищеного викиду пилу а, крім того, до підвищеного руйнування зерен дрібнозернистих твердих частинок. Так само, збільшені швидкості газу можуть бути реалізовані, якщо відому установку перевести з висококалорійного палива на паливо з низькою теплотворною здатністю з тим же об'ємом обробки твердих частинок, за умови подачі повітря для спалювання палива. Збільшення викиду пилу з підвищенням швидкостей газу, а також більше руйнування зерен і, як результат, погіршення якості продукту вважаються незадовільними чинниками. Розкриття сутності винаходу У зв'язку з цим завдання даного винаходу полягає в забезпеченні вказаного вище способу з використанням циркулюючого псевдозрідженого шару, який дозволяє поліпшити характеристики відомих установок або удосконалити існуючі установки для використання в них палив з низькою теплотворною здатністю без збільшення при цьому викиду пилу і зниження якості продукції. Відповідно до винаходу це завдання вирішується, головним чином, у той спосіб, що до реактора з циркулюючим псевдозрідженим шаром подають вторинне повітря, збагачене киснем, з швидкістю в інтервалі від 5 до 300 м/сек, зокрема, з швидкістю меншою від 250 м/сек, краще, меншою від 200 м/сек, найкраще - меншою від 150 м/сек. Така подача кисню або газу, збагаченого киснем, з вельми низькою витратою забезпечує особливо м'який режим для виробництва продукту, наприклад, оксиду металу, за рахунок зниження швидкостей газу в апаратах установки, що дозволяє значно понизити руйнування зерен. В результаті істотного поліпшується якість продукту. В той же час за рахунок збагачення вторинного повітря киснем знижується швидкість газу у фільтрі для уловлювання пилу, який використовується відповідно до способу, завдяки чому також можуть бути зменшені викиди пилу. Слід зазначити, що подача збагаченого киснем вторинного повітря до реактора з псевдозрідженим шаром приводить, крім того, до явно вираженого поліпшення якості обробки матеріалу при проведенні процесу випалення. Це забезпечує або підвищене вироблення оксиду металу з гідроксиду металу за однакових базових 1 UA 100498 C2 5 10 15 20 25 30 35 40 45 50 55 60 умов або можливість використання палив з низькою теплотворною здатністю без зниження продуктивності установки, або дозволяє досягти обох вказаних результатів. Зокрема, при використанні палив з низькою теплотворною здатністю, які мають високий вміст інертних компонентів, в установці для виробництва оксиду металу можуть бути отримані великі об'ємні витрати без збагачення вторинного повітря киснем, що може привести до вищих швидкостей газу. В той же час зменшується потреба в повітрі горіння, наприклад, у разі газоподібного палива, отриманого при проведенні повітряної газифікації бітумінозного вугілля, при цьому охолоджування виробленого оксиду металу стає менш ефективним, і температура твердих частинок підвищується. Як результат, вимоги до питомої теплоти згорання також зростають. Відповідно до винаходу ці недоліки компенсуються за рахунок того, що газ, який підводиться з низькою швидкістю до реактора з псевдозрідженим шаром як первинне повітря та/або вторинне повітря, збагачують киснем, оскільки таким шляхом можуть бути зменшені не тільки оптимальна об'ємна витрата, але також і швидкості газу. Якщо, наприклад, отвори для подачі вторинного повітря футеровані вогнетривкою цеглою, вогнетривким бетоном або подібним матеріалом, то в цьому випадку утворення окалини не відбуватиметься навіть за підвищеної концентрації кисню і низьких швидкостях газу. У відомих способах при використанні сопел розподільної плити вогнетривке футерування не представляється можливим. Відповідно до конкретного кращого втілення винаходу до циркулюючого псевдозрідженого шару реактора з псевдозрідженим шаром подають газ, збагачений киснем, із швидкістю газу меншою за 100 м/сек, зокрема, в інтервалі від 10 до 100 м/сек. Для виробництва оксиду металу, наприклад, для виробництва оксиду алюмінію, як виявилось, бажано, щоб випалення у реакторі з псевдозрідженим шаром здійснювали за температур в інтервалі від 850 до 1050 °C. Відповідно до винаходу, зниження руйнування зерен, яке може, наприклад, складати більше 15 %, перевищує найменше зниження швидкості газу в одному з апаратів установки. У різних апаратах установки зменшення швидкості газу може змінюватися і знаходиться, наприклад, в інтервалі приблизно від 15 % приблизно до 30 %. Особливо різко виражене зниження руйнування зерен і викидів пилу може бути досягнуто в тому випадку, якщо первинне повітря, яке підводиться до реактора з псевдозрідженим шаром з низькою витратою збагачений киснем до вмісту кисню в межах від 22 % до 49 % та/або якщо вторинне повітря збагачують киснем до вмісту кисню в інтервалі приблизно від 90 % до приблизно 99,55 %. Бажано гази, які підводяться до реактора з псевдозрідженим шаром опосередковано і/або безпосередньо підігрівають з використанням теплоти, яка виділяється в процесі виробництва, до температури в інтервалі від 100 до 800 °C, зокрема, приблизно від 150 до приблизно 750 °C. За рахунок попереднього нагрівання первинного газу вторинний газ і/або, наприклад, газоподібне паливо подають до реактора з псевдозрідженим шаром разом з підведенням до реактора теплоти, яка виділяється при здійснені процесу, при цьому загальна потреба в енергії для технологічного процесу зменшується. Як альтернатива підігрів газів, які підводяться до реактора з псевдозрідженим шаром, можливий також за рахунок теплоти, яка підводиться ззовні. Температура продукту, тобто оксиду металу, виробленого відповідно до способу запропонованого винаходом, зазвичай не повинна перевищувати приблизно 80 °C. Для цього оксид металу, який вивантажується з реактора з псевдозрідженим шаром, може бути охолоджений непрямим шляхом, щонайменше, під час однієї, першої стадії охолоджування за рахунок безпосереднього контакту з повітрям та/або киснем або сумішшю з двох вказаних газів, і, щонайменше, під час однієї з поміж інших стадій, розміщених нижче за ходом руху потоку від вказаної, щонайменше, однієї стадії безпосереднього охолоджування, якою є охолоджувач з псевдозрідженим шаром. Особливо бажано, щоб вторинне повітря, яке підводиться до реактора з псевдозрідженим шаром, підігрівали, принаймні, під час однієї із стадій охолоджування, в першій та/або другій. Таким чином, кисень для збагачення вторинного повітря вже може бути доданий перед ступенями охолоджування оксиду металу, так, що кисень також сприяє охолодженню оксиду металу і в той же самий час заздалегідь нагрівається перед його подачею до реактора з псевдозрідженим шаром. Відповідно до кращого втілення винаходу, щонайменше, один із ступенів безпосереднього охолоджування містить подаючу трубу, яка пневматично транспортує оксид металу в напрямку вгору, і розділюючий циклон. Отже, тверді частинки одночасно охолоджуються і транспортуються на вищий рівень, який, коли це можливо, забезпечує подальше транспортування під дією гравітації. 2 UA 100498 C2 5 10 15 20 25 30 35 40 45 50 55 60 При використанні палива з порівняно низькою теплотворною здатністю, меншою від 7500 кДж/кг, для виробництва оксиду алюмінію з гідроксиду алюмінію відповідно до способу запропонованого даним винаходом, до реактора з псевдозрідженим шаром можна помістити 3 3 приблизно від 1,5 до 3 Нм /год., краще приблизно від 2 до 3 Нм /год., а найбільш бажано, 3 приблизно, від 2,3 до приблизно 2,5 Нм /год. кисню (95 %) разом з вторинним повітрям, із розрахунку на 1 тонну на день виробленого оксиду алюмінію. При застосуванні способу запропонованого даним винаходом, установку, яка працює, наприклад, з використанням нафтового палива (мазуту), може бути в результаті переведено на газоподібне паливо з низькою теплотворною здатністю, яка складає, наприклад, приблизно від 4000 до 5500 кДж/кг, без зниження продуктивності або погіршення якості продукту. Відповідно до іншого втілення, до реактора з псевдозрідженим шаром на 1 тонну на день 3 виробленого оксиду алюмінію подають приблизно від 23 до приблизно 25 Нм /год. додаткового 3 повітря, до якого підмішують приблизно від 2 до приблизно 4 Нм /год., бажано, від приблизно 3 2,5 до 3,5, чи найкраще, від 2,9 до 3,1 Нм /год. кисню (95 %). За рахунок цього значно зменшується кількість додаткового повітря, яке підводиться до реактора з псевдозрідженим шаром, в порівнянні з відомими способами, так, що зменшується оптимальна витрата і, отже, однаковою мірою також і швидкість. Це призводить до несподівано високого зниження руйнування зерен і, таким чином, до поліпшення якості продукту. Завдання даного винаходу, крім того, вирішується за допомогою установки для термічної обробки твердих частинок матеріалу, яка включає, щонайменше, один ступінь попереднього нагрівання, щонайменше, один реактор з псевдозрідженим шаром, засіб для подачі газоподібного палива до реактора з псевдозрідженим шаром, і, щонайменше, один ступінь охолоджування, який складається з, щонайменше, трьох (окремих) охолоджувачів, щонайменше, один з яких розміщений і сполучений із засобами для подачі газоподібного палива таким чином, що газоподібне паливо перед його входом до реактора з псевдозрідженим шаром проходить через, щонайменше, один охолоджувач для попереднього нагрівання газоподібного палива. Бажано два з (окремих) охолоджувачів є охолоджувачами з псевдозрідженим шаром. Кожен з цих охолоджувачів може включати ряд камер. Відповідно до кращого втілення додатковий (окремий) охолоджувач, який забезпечує нагрівання газоподібного палива, може бути охолоджуючим циклоном. Відповідно до винаходу вище по потоку від реактора з псевдозрідженим шаром може бути розміщений пневматичний транспортер для подачі твердих частинок до реактора з псевдозрідженим шаром, причому пневматичний транспортер переважно за допомогою трубопроводу сполучений з подаючим трубопроводом для гарячих твердих частинок, які відводяться з реактора з псевдозрідженим шаром. При цьому, наприклад, циклон, розміщений вище по потоку від реактора, сполучений з циклоном, розміщеним нижче по потоку від реактора, таким чином, що газ із циклону, розміщеного вище по потоку від реактора, може перемішуватися з твердими частинками, які відводяться з циклону, який знаходиться нижче по потоку від реактора. Винахід нижче буде розкритий детальніше за допомогою втілень і з посиланнями на креслення. Фіг.1 - принципова схема виробничого процесу відповідно до першого втілення винаходу. Фіг.2 - принципова схема виробничого процесу відповідно до другого втілення винаходу. Фіг.3 - принципова схема виробничого процесу відповідно до третього втілення винаходу. У способі, який проілюстрований на Фіг.1, - Фіг.3, гідроксид металу, який підлягає дегідруванню (обезводненню), подають за допомогою шнека 1 гвинтового транспортера або подібного до нього засобу і вводять в стадію попереднього нагрівання, яке може бути здійснена підігрівачем 2, який функціонує з віднесенням (винесенням) частинок шару. У вказаний підігрівач 2 з віднесенням частинок шару трубопроводом 3 подають гарячу суміш газів з температурами в інтервалі від приблизно 200 до приблизно 500 °C. Суміш газу та твердих частинок крізь трубопровід 4 направляють до фільтру 5, який може бути, наприклад, рукавним фільтром, циклоном або електростатичним фільтром. Відпрацьований газ з фільтру 5 відводиться трубопроводом 6. Як альтернатива нижче по потоку від фільтру 5 може бути розміщений засіб для додаткової обробки відпрацьованого газу (скрубер для очищення відпрацьованого газу, засіб для конденсації води і тому подібне). Гідроксид металу, висушений таким шляхом, трубопроводом 7 направляють в нижню частину пневматичного транспортера 8, через який тверді частинки направляють до розділяючого циклону 10 за допомогою подачі повітря з трубопроводу 9. Відпрацьований газ з розділяючого циклону 10 крізь трубопровід 11 проходить до наступного циклону 12. 3 UA 100498 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тверді частинки, отримані в розділяючому циклоні 10, відводять трубопроводом 13 до наступного підігрівача 14 з віднесенням частинок шару, в якому, щонайменше, частково дегідратовані тверді частинки вступають в безпосередній контакт з гарячим відпрацьованим газом, який надходить з трубопроводу 15, після чого вони трубопроводом 16 прямують до розділяючого циклону 17, з якого відпрацьований газ надходить до першого підігрівача 2 з віднесенням частинок шару трубопроводом 3. Тверді частинки, відокремлені в додатковому розділяючому циклоні 17, трубопроводом 18 направляються до реактора 19 з псевдозрідженим шаром, в якому процес відбувається за температур в інтервалі від 850 до 1050 °C. Реактор 19 з псевдозрідженим шаром в нижній частині містить відносно щільний псевдозріджений шар 20 з частинок оксиду металу. Зрідження в цьому псевдозрідженому шарі здійснюють за допомогою первинного повітря, яке надходить з трубопроводу 21 і яке підводиться за допомогою розподільника 22 в нижню частину псевдозрідженого шару 20. При цьому первинне повітря підігрівають в повітряному підігрівачі 23, описаному детальніше нижче. Крім того, до псевдозрідженого шару 20 вводять ззовні газоподібне і/або рідке паливо крізь одну або більшу кількість фурм 24, при цьому паливо нагрівають і запалюють за допомогою гарячих частинок оксиду металу, які знаходяться в псевдозрідженому шарі 20. Повне спалювання проводять у реакторі 19 за допомогою підігрітого вторинного повітря, яке підводиться трубопроводом 25. Бажана температура випалення досягається за рахунок використання засобів цього спалювання. Реактор з псевдозрідженим шаром 19 може також бути реактором з кільцевим псевдозрідженим шаром, описаним в патентному документі DE102 60 739. В цьому випадку подача вторинного повітря може проводитися центральною трубою, розміщеною у реакторі з кільцевим псевдозрідженим шаром. Проте, крім того, можна розділяти подачу вторинного повітря і вводити вторинне повітря крізь трубопровід, розташований вище від розподільної плити, і через центральну трубу. Гарячий відпрацьований газ з реактора 19 з псевдозрідженим шаром, який містить оксид металу, відводять через канал 26 до рециркуляційного циклону 27. З рециркуляційного циклону 27 відпрацьований газ подають до другого підігрівача 14 з віднесенням частинок шару трубопроводом 15. Частина гарячих твердих частинок, відокремлених в рециркуляційному циклоні 27, трубопроводом 28 повертається до реактора 19 з псевдозрідженим шаром, тоді як решту частин гарячих твердих частинок направляють на першу стадію охолоджування. Вказана перша стадія охолоджування конфігурована таким чином, що додаткове повітря, яке транспортується трубопроводом 30, заздалегідь нагріте зріджуюче повітря - іншим трубопроводом 31 і технічний кисень, який підводиться третім трубопроводом 33, змішуються один з одним і спрямовуються в трубопровід 34 пневматичної подачі крізь наступний трубопровід 33. Гарячі тверді частинки з трубопроводу 29 вводяться до подаючого трубопроводу 34 так, що гарячі тверді частинки змішуються з сумішшю повітря і кисню, що надходить з трубопроводу 33, внаслідок чого тверді частинки охолоджуються, тоді як суміш повітря і кисню нагрівається. До отриманої суміші газів і твердих частинок за допомогою трубопроводу 11 підмішують відпрацьований газ, який відводиться з розділяючого циклону 10, і потім трубопроводом 35 вводять до охолоджуючого циклону 12. У вказаному охолоджуючому циклоні газ і тверді частинки відокремлюються один від одного, при цьому потік газу у вигляді попередньо нагрітого, збагаченого киснем вторинного повітря трубопроводом 25 подають до реактора 19 з псевдозрідженим шаром. Крізь трубопровід 36 тверді частинки направляються до охолоджувача 23 з псевдозрідженим шаром, який в той же час є повітряним нагрівачем первинного повітря. Тверді частинки далі охолоджуються в охолоджувачі 23 з псевдозрідженим шаром, тоді як первинне повітря нагрівають в пучках труб. Нагріте у такий спосіб первинне повітря відводять потім трубопроводом 21 до реактора 19 з псевдозрідженим шаром. У охолоджувач 23 з псевдозрідженим шаром подають зріджуюче повітря трубопроводом 37, який сполучений з другим охолоджувачем 38 з псевдозрідженим шаром. У вказаному другому охолоджувачі 38 з псевдозрідженим шаром тверді частинки охолоджуються до бажаної кінцевої температури за допомогою одного або більшої кількості рідких холодоагентів 39. Зріджуюче повітря, яке вводиться в два згадані охолоджувачі з псевдозрідженим шаром трубопроводами 37, підводять за допомогою повітродувки 41 трубопроводом 40. Первинне повітря, яке нагрівають в трубних пучках першого охолоджувача з псевдозрідженим шаром, подають за допомогою іншої повітродувки 42. Як альтернатива або додатково до подачі кисню крізь подаючий трубопровід 34, до первинного повітря, яке нагнітається за допомогою повітродувки 42, або до зріджуючого повітря для двох охолоджувачів 23 і 38 з псевдозрідженим шаром, яке підводиться трубопроводом 43, може також підмішуватись технічний кисень. У втіленні, показаному на Фіг.2, як паливо використовують газоподібне паливо. Як зазначено 4 UA 100498 C2 5 10 15 20 25 30 35 40 45 50 вище, це газоподібне паливо подають до реактора 19 з псевдозрідженим шаром крізь фурми 24. Газоподібне паливо, перед його подачею до реактора 19 з псевдозрідженим шаром, може бути заздалегідь нагріте. З цією метою газоподібне паливо подають трубопроводом 44 в трубний пучок додаткового охолоджувача 45 з псевдозрідженим шаром, в якому охолоджуються тверді частинки, які відводяться з охолоджуючого циклону 12. Охолоджувач 45 з псевдозрідженим шаром розміщений вище за ходом руху потоку від охолоджувача 23 з псевдозрідженим шаром, так, що тверді частинки з охолоджуючого циклону 12 спочатку проходять охолоджувач 45 з псевдозрідженим шаром, потім охолоджувач 23 з псевдозрідженим шаром і, нарешті, охолоджувач 38 з псевдозрідженим шаром. Вказані охолоджувачі з псевдозрідженим шаром можуть мати різну кількість камер. На Фіг. 3 проілюстроване іще одне втілення винаходу. Тут як паливо у реакторі 19 з псевдозрідженим шаром так само використовується газоподібне паливо. Для цього газоподібне паливо вводять трубопроводом 46 до наступного охолоджуючого циклону 47, після чого відпрацьовані гази, які з нього виходять, вводять до реактора 19 з псевдозрідженим шаром крізь фурми 24. Тверді частинки, відокремлені в першому циклоні 12 з псевдозрідженим шаром, направляють до трубопроводу 48, який, наприклад, служить як пневматичний підвідний транспортний трубопровід, і з яким сполучається також трубопровід 46 подачі газоподібного палива. Суміш газу і твердих частинок, яка надходить до другого охолоджуючого циклону 47, розділяють у вказаному охолоджуючому циклоні 47, при цьому тверді частинки трубопроводом 36' направляють до першого охолоджувача 23 з псевдозрідженим шаром. Приклад 1. Удосконалення установки для використання в ній газу з низькою теплотворною здатністю. Діюча установка для виробництва 3300 тонн оксиду алюмінію на день працює з використанням нафтового палива (мазуту), яке має теплотворну здатність 39876 кДж/кг. Ця установка повинна бути переведена на використання газоподібного палива з теплотворною здатністю рівною лише 4642 кДж/кг. При цьому виробництво оксиду алюмінію повинне досягати 3300 тонн/день. 3 Приблизно 8000 Нм /год. кисню (95 %) підмішують до додаткового повітря, а газоподібне паливо заздалегідь нагрівають. Підігрів газоподібного палива здійснюють або в охолоджувачі 45 з псевдозрідженим шаром, показаному на Фіг. 2, до 180 °C або, якщо дозволяють властивості газу, безпосередньо до температури 450 °C за допомогою охолоджуючого циклону 47 відповідно до втілення, проілюстрованого на Фіг. 3. Кисень вводять до реактора 19 з псевдозрідженим шаром за допомогою фурм 24 разом з газоподібним паливом з швидкістю в інтервалі від 20 до 50 м/сек. Оксид алюмінію відводять з охолоджувача 38 з псевдозрідженим шаром за температури продукту не більше 80 °C. Завдяки описаній вище подачі кисню до охолоджувача 19 з псевдозрідженим шаром виробництво оксиду алюмінію на рівні 3300 тонн/день можна також підтримувати за умови використання палива з низькою теплотворною здатністю. В той же час поліпшення якості продукту досягається за рахунок зменшення руйнування зерен. Оптимальні об'ємні витрати в установці менше або максимум дорівнюють оптимальним об'ємним витратам за умови використання нафтового палива. Приклад 2. Поліпшення якості продукту з погляду руйнування зерен В установці, яка відповідає втіленню проілюстрованому на Фіг. 1, за допомогою якої 3 виробляють 3300 тонн оксиду алюмінію на рік при витраті повітря 120000 Нм /год., до додаткового повітря, яке підводиться трубопроводом 30, підмішують, використовуючи 3 трубопровід 32, приблизно 10000 Нм /год. кисню (95 %), при цьому подача додаткового повітря 3 трубопроводом 30 знижується приблизно на 40000 Нм /год. Таким чином, в трубопроводі 33 отримують вміст кисню, який дорівнює приблизно 34,3 %. В результаті оптимальна об'ємна витрата і, отже, швидкість газу в підігрівачі 14 з віднесенням частинок шару і розділяючому циклоні 17 знижується приблизно на 18 %, в охолоджуючому циклоні 12 - приблизно на 28 %, і у реакторі 19 з псевдозрідженим шаром і рециркуляційному циклоні 27 - приблизно на 16 %. У результаті руйнування зерен оксиду алюмінію може бути зменшене більше ніж на 16 %. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб термічної обробки подрібнених твердих частинок, при якому тверді частинки піддають щонайменше частковому зневодненню та підігрівають перед введенням твердих частинок в циркулюючий псевдозріджений шар реактора (19) з псевдозрідженим шаром, в якому тверді частинки нагрівають до температури в інтервалі приблизно від 650 до приблизно 1250 °С за рахунок спалювання палива, і утворюються нові тверді частинки, при цьому до реактора з 5 UA 100498 C2 5 10 15 20 25 30 35 40 45 псевдозрідженим шаром подають первинний газ, збагачений киснем до вмісту кисню в інтервалі приблизно від 22 до 99,9 %, та/або вторинний газ, який збагачений киснем до вмісту кисню в інтервалі від приблизно 30 до приблизно 99,9 %, первинний або вторинний газ вводять до реактора (19) з псевдозрідженим шаром з швидкістю в інтервалі від приблизно 5 до приблизно 300 м/сек., зокрема з швидкістю, меншою 200 м/сек., і паливо попередньо нагрівають для вводу до реактора (19) з псевдозрідженим шаром. 2. Спосіб за п. 1, який відрізняється тим, що первинний або вторинний газ вводять до реактора з псевдозрідженим шаром з швидкістю в інтервалі приблизно від 10 до приблизно 100 м/сек. 3. Спосіб за будь-яким з п. 1 або п. 2, який відрізняється тим, що подрібнені тверді частинки є гідроксидом металу, який перетворюють на оксид металу. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що первинний газ, який підводиться до реактора (19) з псевдозрідженим шаром, збагачений киснем до вмісту кисню в інтервалі приблизно від 22 до приблизно 49 % та/або вторинний газ, збагачений киснем до вмісту кисню в інтервалі приблизно від 90 до приблизно 99,5 %. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що збагачені киснем потоки газу, які підводяться до реактора (19) з псевдозрідженим шаром, непрямим шляхом та/або безпосередньо, підігрівають, використовуючи тепло, яке виділяється в технологічному процесі, до температури в інтервалі приблизно від 100 до приблизно 800 °С, зокрема в інтервалі приблизно від 150 до приблизно 750 °С. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що газоподібне паливо, яке підводиться до реактора з псевдозрідженим шаром, непрямим шляхом та/або безпосередньо, заздалегідь нагрівають, використовуючи тепло, яке виділяється при проведенні технологічного процесу, до температури в інтервалі приблизно від 100 до приблизно 300 °С, зокрема в інтервалі приблизно від 150 до приблизно 250 °С. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що оксид металу, який вивантажується з реактора (19) з псевдозрідженим шаром, охолоджують щонайменше під час однієї стадії охолоджування за рахунок безпосереднього контакту з повітрям та/або киснем або їх сумішшю і щонайменше під час однієї другої стадії (23, 38, 45) охолоджування, якою є охолоджувач з псевдозрідженим шаром, розташованим нижче за потоком від першої стадії охолоджування. 8. Спосіб за пп. 5-7, який відрізняється тим, що гази, які підводяться до реактора (19) з псевдозрідженим шаром, заздалегідь нагрівають щонайменше під час однієї з перших та/або других стадій (23, 38, 45) охолоджування. 9. Спосіб за будь-яким з п. 7 або п. 8, який відрізняється тим, що одна з перших стадій охолоджування включає подавальний трубопровід (34), яким пневматично транспортують оксид металу в напрямку вгору, і розділяючий циклон (12). 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що паливо має теплотворну здатність, меншу від 7500 кДж/кг, зокрема в інтервалі приблизно від 4000 до приблизно 5500 кДж/кг, при цьому до реактора (19) з псевдозрідженим шаром подають додаткове повітря, до 3 якого підмішують кисень 95 % з витратою приблизно від 1,5 до приблизно 3,5 Нм /год., на 1 тонну на день утворених твердих частинок. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що до реактора (19) з 3 псевдозрідженим шаром подають приблизно від 23 до приблизно 25 Нм /год. додаткового 3 повітря, до якого підмішують приблизно від 2 до приблизно 3,5 Нм /год. кисню 95 %, на 1 тонну на день утворених твердих частинок. 12. Спосіб за п. 1, який відрізняється тим, що у реакторі (19) з псевдозрідженим шаром гідроксид металу нагрівають до температури в інтервалі приблизно від 850 до 1050 °С за рахунок спалювання палива, при цьому утворюється оксид металу. 6 UA 100498 C2 7 UA 100498 C2 8 UA 100498 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and device for thermal treatment of ground hard particles from metal oxide

Автори англійськоюStroder, Michael, Stockhausen Werner, Missalla, Michael, Schneider, Gunter

Назва патенту російськоюСпособ и установка для термической обработки измельченных твердых частиц из гидроксида металла

Автори російськоюШтредер Михаэль, Штокхаузен Вернер, Мисала Михаэль, Шнайдэр Гюнтер

МПК / Мітки

МПК: C01B 13/32, B01J 8/24, F23C 10/00, C01F 7/44

Мітки: установка, частинок, твердих, подрібнених, металу, гідроксиду, термічної, обробки, спосіб

Код посилання

<a href="https://ua.patents.su/11-100498-sposib-i-ustanovka-dlya-termichno-obrobki-podribnenikh-tverdikh-chastinok-z-gidroksidu-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для термічної обробки подрібнених твердих частинок з гідроксиду металу</a>

Попередній патент: Комбіноване лікування цукрового діабету

Наступний патент: Буровий верстат

Випадковий патент: Відцентровий насос двостороннього входу для перекачування нафти і в'язких нафтопродуктів