Спосіб виробництва залізовмісних брикетів

Номер патенту: 103596

Опубліковано: 25.12.2015

Автори: Яцьків Василь Іванович, Яцьків Євгенія Володимирівна, Корякін Володимир Михайлович, Корякіна Ольга Володимирівна, Іванченко Владислав Вікторович

Формула / Реферат

Спосіб виробництва залізовмісних брикетів, що включає змішування залізовмісної сировини з органічною добавкою та огрудкування отриманої суміші, який відрізняється тим, що як залізовмісну сировину використовують матеріали з групи: замаслена прокатна окалина, металургійні шлами, повернення агломерату, відсів агломерату, колошниковий пил, збагачений шлак, залізорудний концентрат, залізна руда, пил електрофільтрів або їх суміші, а як органічну добавку використовують суміші відпрацьованих мастил та відпрацьованих бітумно-руберойдових матеріалів, причому суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, що взяті у заданому співвідношенні, нагрівають до заданої температури і перемішують до отримання повністю гомогенної маси в дисольвері з одночасною циркуляцією маси, що утворюється, крізь бітумний насос, при цьому повністю гомогенні нагріті суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, як зв'язуюче, подають в залізовмісну сировину в заданому співвідношенні і перемішують до отримання нагрітої до заданої температури пастоподібної шихти з заданою в'язкістю, а нагріту пастоподібну шихту подають в брикетний прес для формування брикетів заданої маси та форми.

Текст

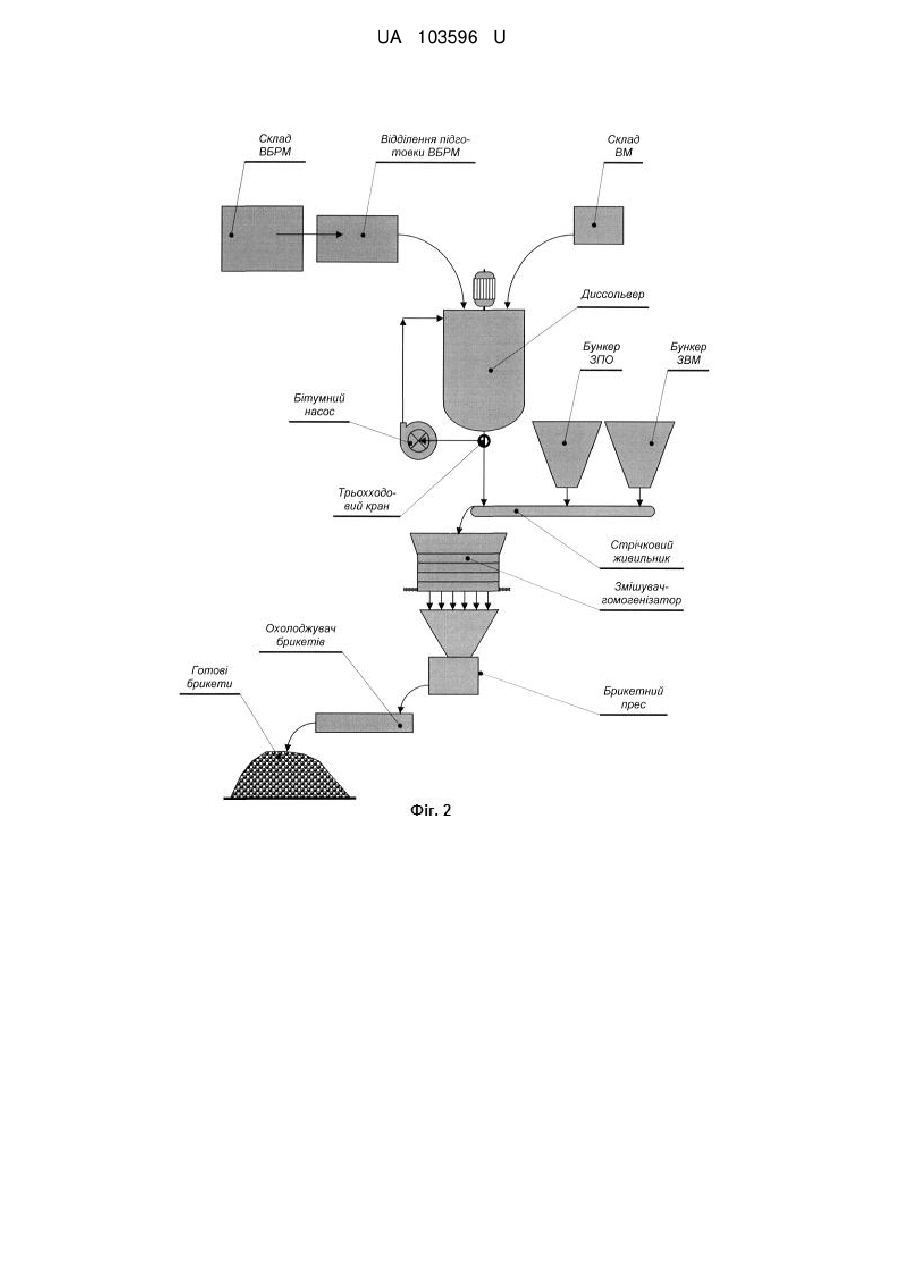

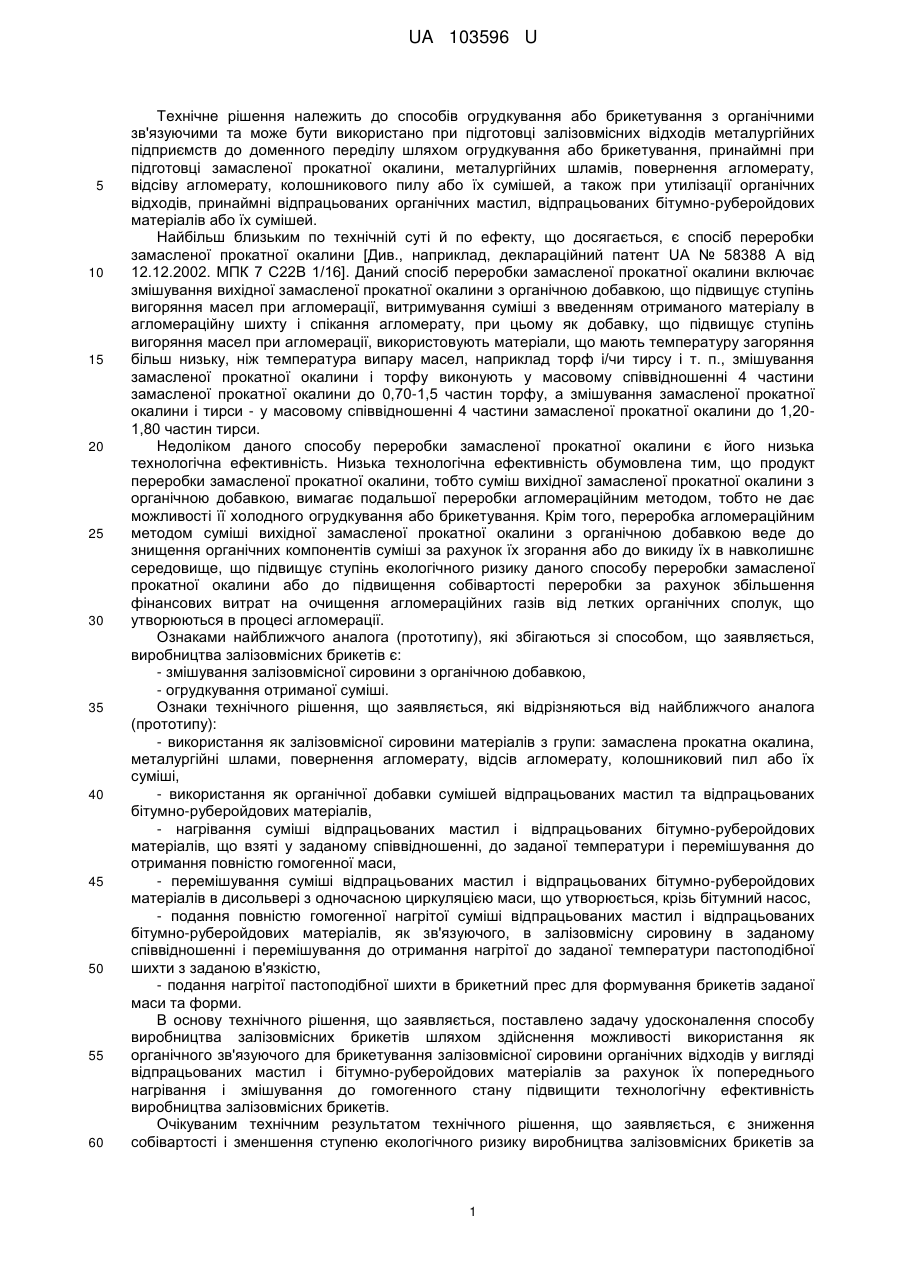

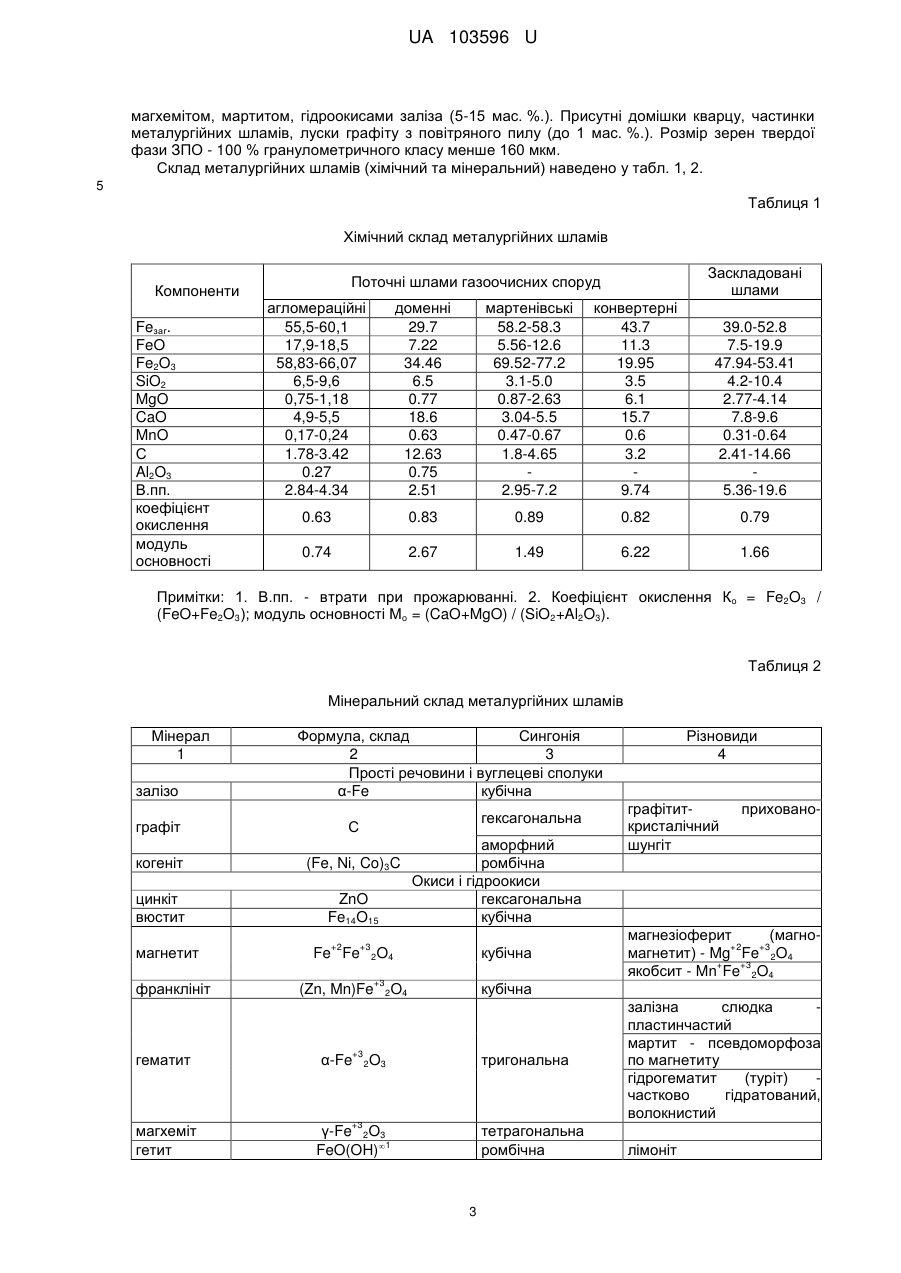

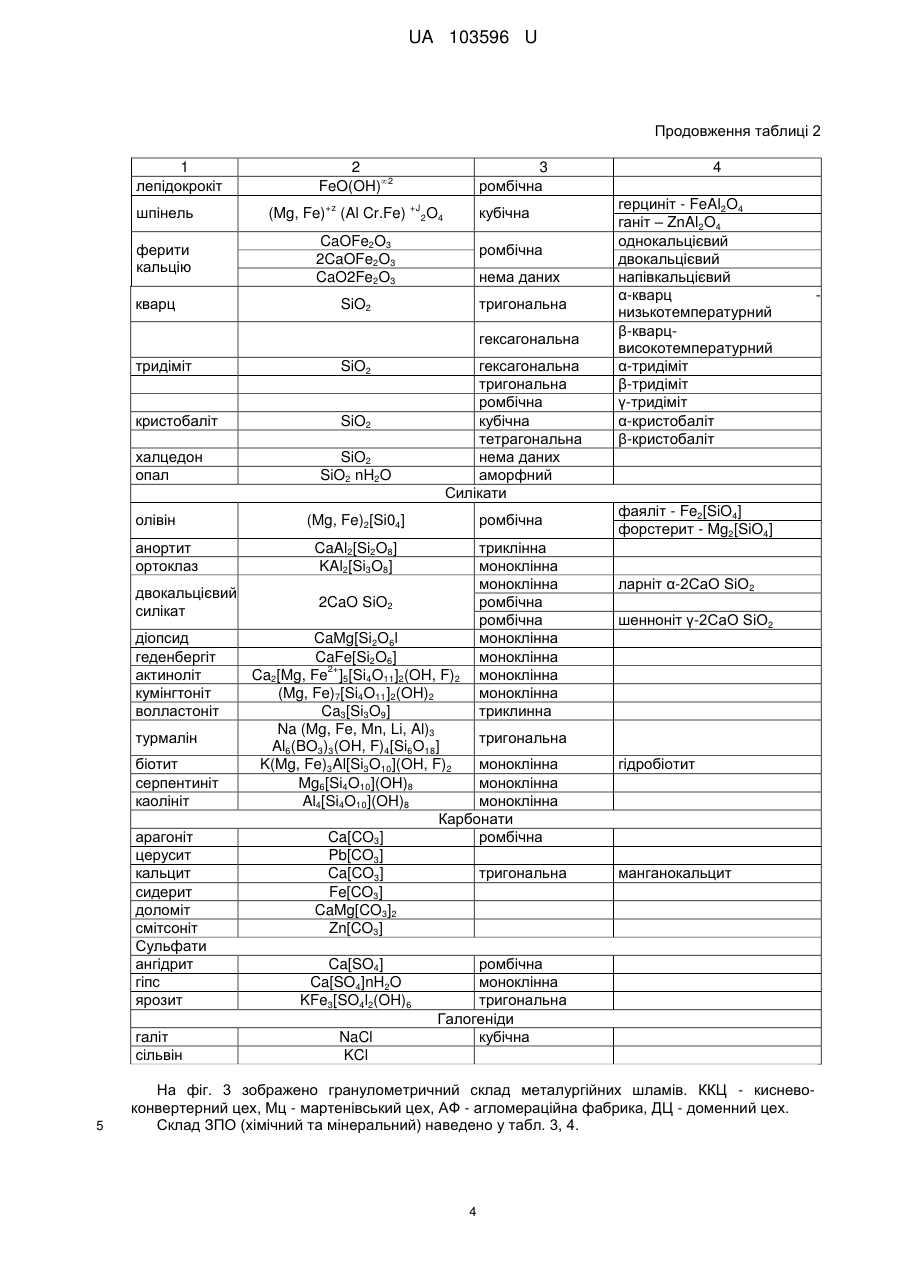

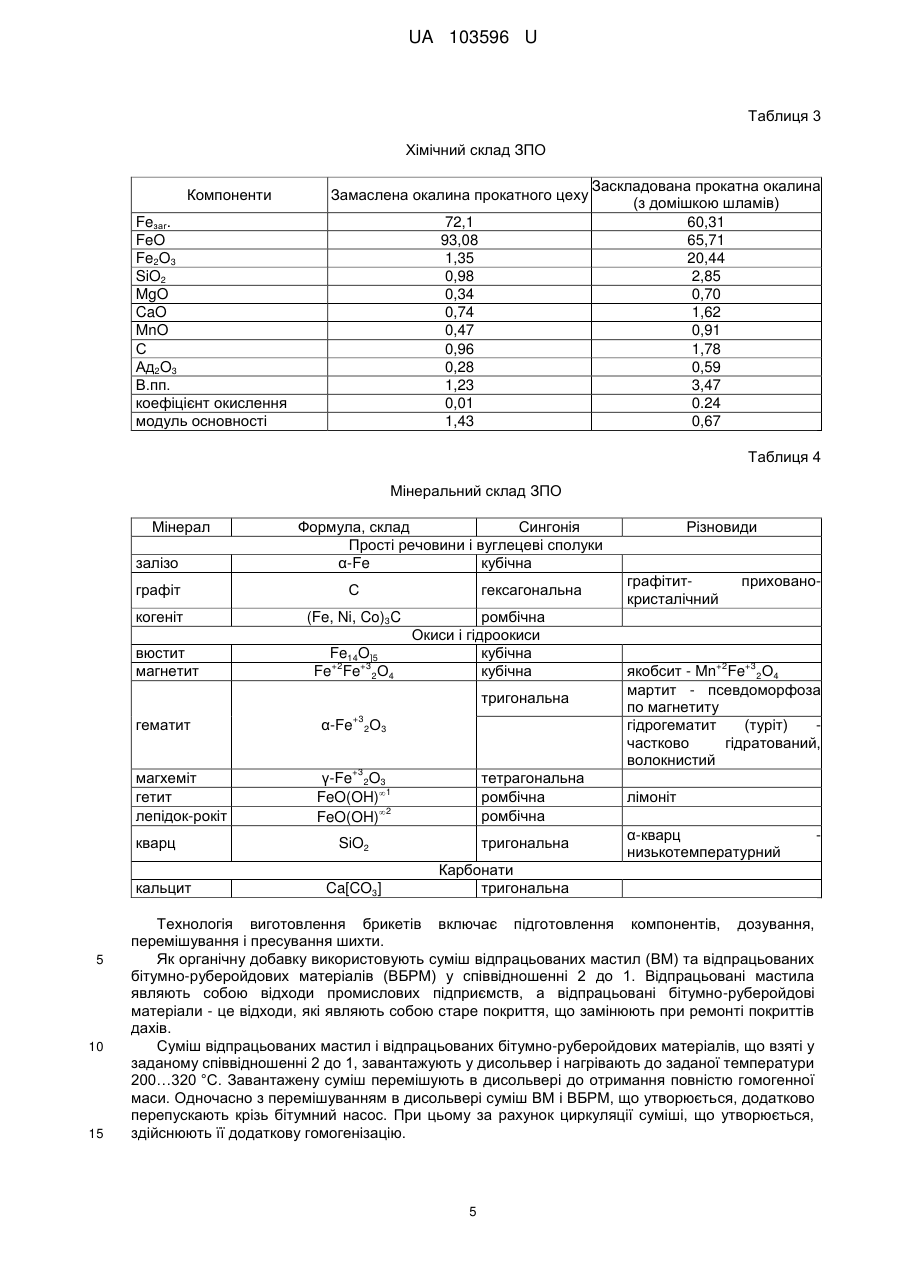

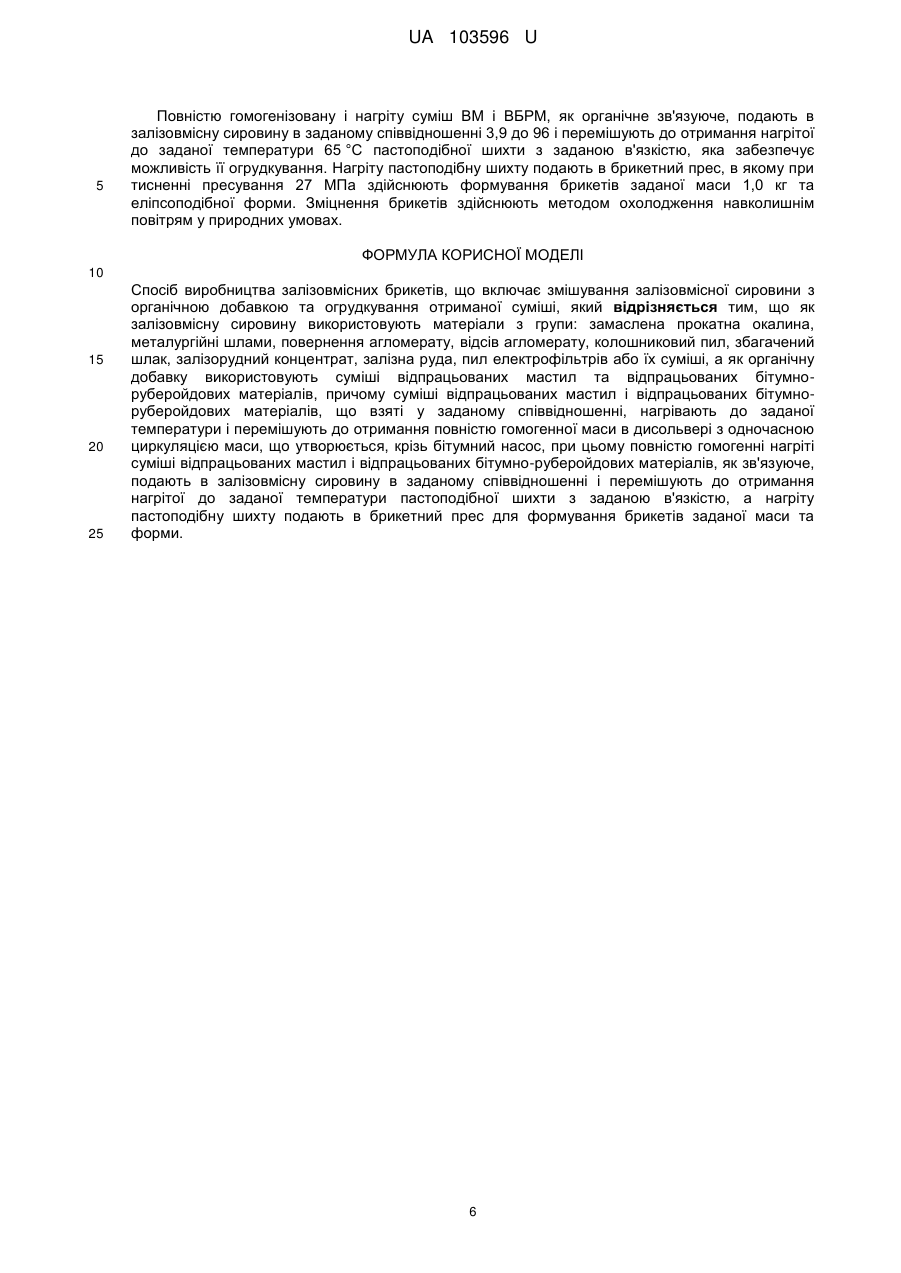

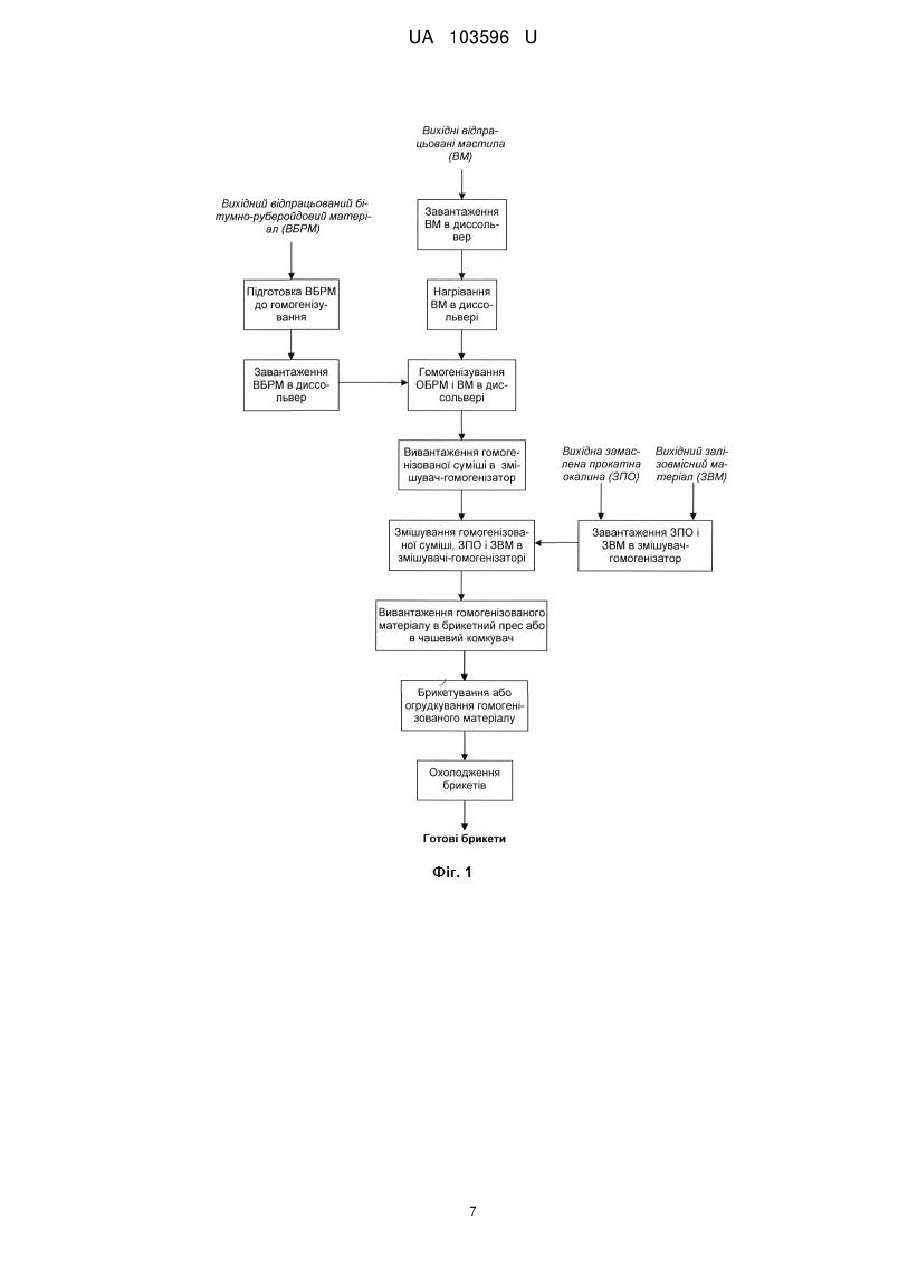

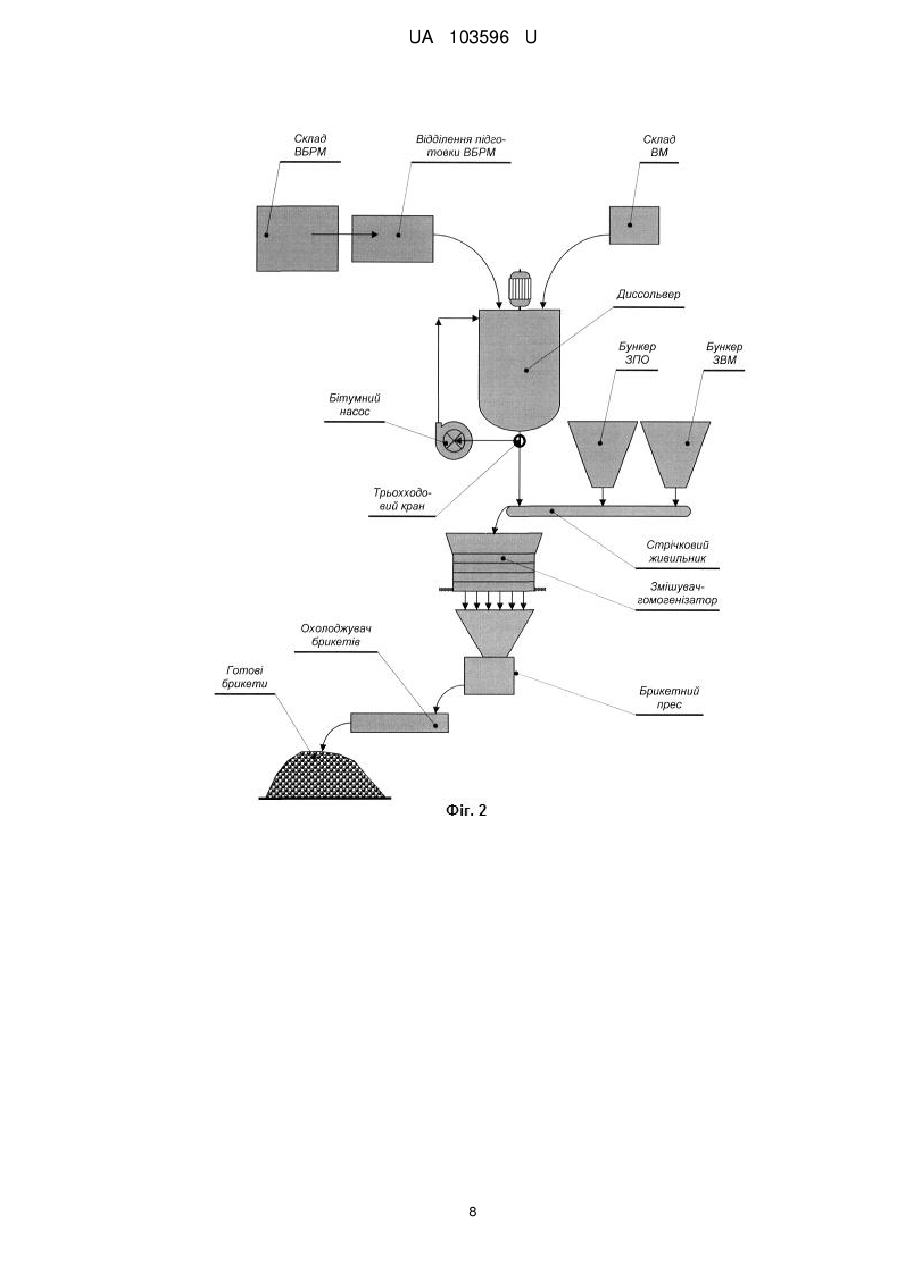

Реферат: Спосіб виробництва залізовмісних брикетів включає змішування залізовмісної сировини з органічною добавкою та огрудкування отриманої суміші, причому як залізовмісну сировину використовують матеріали з групи: замаслена прокатна окалина, металургійні шлами, повернення агломерату, відсів агломерату, колошниковий пил, збагачений шлак, залізорудний концентрат, залізна руда, пил електрофільтрів або їх суміші, а як органічну добавку використовують суміші відпрацьованих мастил та відпрацьованих бітумно-руберойдових матеріалів, причому суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, що взяті у заданому співвідношенні, нагрівають до заданої температури і перемішують до отримання повністю гомогенної маси в дисольвері з одночасною циркуляцією маси, що утворюється, крізь бітумний насос, при цьому повністю гомогенні нагріті суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, як зв'язуюче, подають в залізовмісну сировину в заданому співвідношенні і перемішують до отримання нагрітої до заданої температури пастоподібної шихти з заданою в'язкістю, а нагріту пастоподібну шихту подають в брикетний прес для формування брикетів заданої маси та форми. UA 103596 U (12) UA 103596 U UA 103596 U 5 10 15 20 25 30 35 40 45 50 55 60 Технічне рішення належить до способів огрудкування або брикетування з органічними зв'язуючими та може бути використано при підготовці залізовмісних відходів металургійних підприємств до доменного переділу шляхом огрудкування або брикетування, принаймні при підготовці замасленої прокатної окалини, металургійних шламів, повернення агломерату, відсіву агломерату, колошникового пилу або їх сумішей, а також при утилізації органічних відходів, принаймні відпрацьованих органічних мастил, відпрацьованих бітумно-руберойдових матеріалів або їх сумішей. Найбільш близьким по технічній суті й по ефекту, що досягається, є спосіб переробки замасленої прокатної окалини [Див., наприклад, деклараційний патент UA № 58388 А від 12.12.2002. МПК 7 С22В 1/16]. Даний спосіб переробки замасленої прокатної окалини включає змішування вихідної замасленої прокатної окалини з органічною добавкою, що підвищує ступінь вигоряння масел при агломерації, витримування суміші з введенням отриманого матеріалу в агломераційну шихту і спікання агломерату, при цьому як добавку, що підвищує ступінь вигоряння масел при агломерації, використовують матеріали, що мають температуру загоряння більш низьку, ніж температура випару масел, наприклад торф і/чи тирсу і т. п., змішування замасленої прокатної окалини і торфу виконують у масовому співвідношенні 4 частини замасленої прокатної окалини до 0,70-1,5 частин торфу, а змішування замасленої прокатної окалини і тирси - у масовому співвідношенні 4 частини замасленої прокатної окалини до 1,201,80 частин тирси. Недоліком даного способу переробки замасленої прокатної окалини є його низька технологічна ефективність. Низька технологічна ефективність обумовлена тим, що продукт переробки замасленої прокатної окалини, тобто суміш вихідної замасленої прокатної окалини з органічною добавкою, вимагає подальшої переробки агломераційним методом, тобто не дає можливості її холодного огрудкування або брикетування. Крім того, переробка агломераційним методом суміші вихідної замасленої прокатної окалини з органічною добавкою веде до знищення органічних компонентів суміші за рахунок їх згорання або до викиду їх в навколишнє середовище, що підвищує ступінь екологічного ризику даного способу переробки замасленої прокатної окалини або до підвищення собівартості переробки за рахунок збільшення фінансових витрат на очищення агломераційних газів від летких органічних сполук, що утворюються в процесі агломерації. Ознаками найближчого аналога (прототипу), які збігаються зі способом, що заявляється, виробництва залізовмісних брикетів є: - змішування залізовмісної сировини з органічною добавкою, - огрудкування отриманої суміші. Ознаки технічного рішення, що заявляється, які відрізняються від найближчого аналога (прототипу): - використання як залізовмісної сировини матеріалів з групи: замаслена прокатна окалина, металургійні шлами, повернення агломерату, відсів агломерату, колошниковий пил або їх суміші, - використання як органічної добавки сумішей відпрацьованих мастил та відпрацьованих бітумно-руберойдових матеріалів, - нагрівання суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, що взяті у заданому співвідношенні, до заданої температури і перемішування до отримання повністю гомогенної маси, - перемішування суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів в дисольвері з одночасною циркуляцією маси, що утворюється, крізь бітумний насос, - подання повністю гомогенної нагрітої суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, як зв'язуючого, в залізовмісну сировину в заданому співвідношенні і перемішування до отримання нагрітої до заданої температури пастоподібної шихти з заданою в'язкістю, - подання нагрітої пастоподібної шихти в брикетний прес для формування брикетів заданої маси та форми. В основу технічного рішення, що заявляється, поставлено задачу удосконалення способу виробництва залізовмісних брикетів шляхом здійснення можливості використання як органічного зв'язуючого для брикетування залізовмісної сировини органічних відходів у вигляді відпрацьованих мастил і бітумно-руберойдових матеріалів за рахунок їх попереднього нагрівання і змішування до гомогенного стану підвищити технологічну ефективність виробництва залізовмісних брикетів. Очікуваним технічним результатом технічного рішення, що заявляється, є зниження собівартості і зменшення ступеню екологічного ризику виробництва залізовмісних брикетів за 1 UA 103596 U 5 10 15 20 25 30 35 40 45 50 55 60 рахунок зменшення фінансових витрат на очищення газоподібних летких органічних сполук та на придбання вихідної сировини для органічного зв'язуючого. Зазначений технічний результат досягається за рахунок того, що в способі виробництва залізовмісних брикетів, що включає змішування залізовмісної сировини з органічною добавкою та огрудкування отриманої суміші, відповідно до технічного рішення, що заявляється: - як залізовмісну сировину використовують матеріали з групи: замаслена прокатна окалина, металургійні шлами, повернення агломерату, відсів агломерату, колошниковий пил, збагачений шлак, залізорудний концентрат, залізна руда, пил електрофільтрів або їх суміші, - як органічну добавку використовують суміші відпрацьованих мастил та відпрацьованих бітумно-руберойдових матеріалів, - суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, що взяті у заданому співвідношенні, нагрівають до заданої температури і перемішують до утворення повністю гомогенної маси, - суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів перемішують в дисольвері з одночасною циркуляцією маси, що утворюється, крізь бітумний насос, - повністю гомогенні нагріті суміші відпрацьованих мастил і відпрацьованих бітумноруберойдових матеріалів, як зв'язуючі, подають в залізовмісну сировину в заданому співвідношенні і перемішують до отримання нагрітої до заданої температури пастоподібної шихти з заданою в'язкістю, - нагріту пастоподібну шихту подають в брикетний прес для виготовлення брикетів заданої маси та форми. Сутність технічного рішення, що заявляється, полягає в наступному. При використанні як залізовмісної сировини матеріалів з групи: замаслена прокатна окалина, металургійні шлами, повернення агломерату, відсів агломерату, колошниковий пил, збагачений шлак, залізорудний концентрат, залізна руда, пил електрофільтрів або їх суміші, при використанні як органічної добавки сумішей відпрацьованих мастил та відпрацьованих бітумноруберойдових матеріалів, при нагріванні суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, що взяті у заданому співвідношенні, до заданої температури і при перемішуванні до утворення повністю гомогенної маси, при перемішування суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів в дисольвері з одночасною циркуляцією маси, що утворюється, крізь бітумний насос, при поданні повністю гомогенної нагрітої суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, як зв'язуючого, в залізовмісну сировину в заданому співвідношенні і при перемішуванні до утворення нагрітої до заданої температури пастоподібної шихти з заданою в'язкістю, а також при поданні нагрітої пастоподібної шихти в брикетний прес для виготовлення брикетів заданої маси та форми, за рахунок зменшення фінансових витрат на очищення газоподібних летких органічних сполук та на придбання вихідної сировини для органічного зв'язуючого значно знижується собівартість і зменшується ступінь екологічного ризику виробництва залізовмісних брикетів. При цьому здійснюється можливість використання як органічного зв'язуючого для брикетування залізовмісної сировини органічних відходів у вигляді відпрацьованих мастил і бітумно-руберойдових матеріалів за рахунок їх попереднього нагрівання і змішування до гомогенного стану, тобто підвищується технологічна ефективність виробництва залізовмісних брикетів. Таким чином, сукупність відмінних ознак технічного рішення, що заявляється, веде до досягнення зазначеного вище технічного результату, тобто до зниження собівартості і зменшення ступеню екологічного ризику виробництва залізовмісних брикетів. Сутність технічного рішення, що заявляється, ілюструється також принциповою технологічною схемою та схематичним зображенням апаратурного оформлення технологічного процесу виробництва залізовмісних брикетів, що показано на фіг. 1 і фіг. 2. На фіг. 1 зображена принципова технологічна схема процесу виробництва залізовмісних брикетів, а на фіг. 2 - схематичне зображення апаратурного оформлення технологічного процесу виробництва залізовмісних брикетів. Застосування способу виробництва залізовмісних брикетів ілюструється наступним прикладом конкретного здійснення. Приклад. Для виготовлення залізовмісних брикетів як залізовмісної сировини використовували замаслену прокатну окалину (ЗПО) та металургійні шлами у співвідношенні 2 до 1. Склад ЗПО наступний: загальний вміст заліза становить 60-72 мас. %, масла - 6-18 мас. %, води - 7-15 мас. %. В твердій компоненті ЗПО домінує магнетит з мікроскопічними включеннями металевого заліза (85-95 мас. %). Другорядні мінерали представлені вюститом, 2 UA 103596 U магхемітом, мартитом, гідроокисами заліза (5-15 мас. %.). Присутні домішки кварцу, частинки металургійних шламів, луски графіту з повітряного пилу (до 1 мас. %.). Розмір зерен твердої фази ЗПО - 100 % гранулометричного класу менше 160 мкм. Склад металургійних шламів (хімічний та мінеральний) наведено у табл. 1, 2. 5 Таблиця 1 Хімічний склад металургійних шламів Feзar. FeO Fe2O3 SiO2 MgO CaO MnO С Al2O3 В.пп. коефіцієнт окислення модуль основності Заскладовані шлами Поточні шлами газоочисних споруд Компоненти агломераційні 55,5-60,1 17,9-18,5 58,83-66,07 6,5-9,6 0,75-1,18 4,9-5,5 0,17-0,24 1.78-3.42 0.27 2.84-4.34 доменні 29.7 7.22 34.46 6.5 0.77 18.6 0.63 12.63 0.75 2.51 мартенівські 58.2-58.3 5.56-12.6 69.52-77.2 3.1-5.0 0.87-2.63 3.04-5.5 0.47-0.67 1.8-4.65 2.95-7.2 конвертерні 43.7 11.3 19.95 3.5 6.1 15.7 0.6 3.2 9.74 39.0-52.8 7.5-19.9 47.94-53.41 4.2-10.4 2.77-4.14 7.8-9.6 0.31-0.64 2.41-14.66 5.36-19.6 0.63 0.83 0.89 0.82 0.79 0.74 2.67 1.49 6.22 1.66 Примітки: 1. В.пп. - втрати при прожарюванні. 2. Коефіцієнт окислення Ко = Fe2O3 / (FeO+Fe2O3); модуль основності Мо = (CaO+MgO) / (SiO2+Al2O3). Таблиця 2 Мінеральний склад металургійних шламів Мінерал 1 залізо Формула, склад Сингонія 2 3 Прості речовини і вуглецеві сполуки α-Fe кубічна гексагональна графіт С когеніт (Fe, Ni, Co)3C цинкіт вюстит ZnO Fe14O15 магнетит франклініт гематит магхеміт гетит +2 аморфний ромбічна Окиси і гідроокиси гексагональна кубічна +3 2O4 кубічна Fe Fe (Zn, Mn)Fe +3 2O4 Різновиди 4 графітиткристалічний шунгіт приховано магнезіоферит (магно+2 +3 магнетит) - Mg Fe 2O4 + +3 якобсит - Mn Fe 2O4 кубічна +3 2O3 тригональна +3 тетрагональна ромбічна α-Fe γ-Fe 2O3 FeO(OH)1 3 залізна слюдка пластинчастий мартит - псевдоморфоза по магнетиту гідрогематит (туріт) частково гідратований, волокнистий лімоніт UA 103596 U Продовження таблиці 2 1 лепідокрокіт шпінель ферити кальцію кварц 2 FeO(OH)2 +z (Mg, Fe) (Al Cr.Fe) 3 ромбічна +J 2O4 кубічна CaOFe2O3 2CaOFe2O3 CaO2Fe2O3 ромбічна нема даних тригональна SiO2 гексагональна тридіміт SiO2 кристобаліт SiO2 халцедон опал олівін SiO2 SiO2 nH2O ромбічна (Mg, Fe)2[Si04] анортит ортоклаз CaAl2[Si2O8] KAl2[Si3O8] двокальцієвий силікат 2CaO SiO2 діопсид геденбергіт актиноліт кумінгтоніт волластоніт турмалін біотит серпентиніт каолініт арагоніт церусит кальцит сидерит доломіт смітсоніт Сульфати ангідрит гіпс ярозит галіт сільвін 5 гексагональна тригональна ромбічна кубічна тетрагональна нема даних аморфний Силікати триклінна моноклінна моноклінна ромбічна ромбічна моноклінна моноклінна моноклінна моноклінна триклинна CaMg[Si2O6l CaFe[Si2O6] 2+ Ca2[Mg, Fe ]5[Si4O11]2(OH, F)2 (Mg, Fe)7[Si4O11]2(OH)2 Ca3[Si3O9] Na (Mg, Fe, Mn, Li, Al)3 тригональна Al6(BO3)3(OH, F)4[Si6O18] K(Mg, Fe)3Al[Si3O10](OH, F)2 моноклінна Mg6[Si4O10](OH)8 моноклінна Al4[Si4O10](OH)8 моноклінна Карбонати Ca[CO3] ромбічна Pb[CO3] Ca[CO3] тригональна Fe[CO3] CaMg[CO3]2 Zn[CO3] Ca[SO4] Ca[SO4]nH2O KFe3[SO4l2(OH)6 NaCl KCl 4 герциніт - FeAl2O4 ганіт – ZnAl2O4 однокальцієвий двокальцієвий напівкальцієвий α-кварц низькотемпературний β-кварцвисокотемпературний α-тридіміт β-тридіміт γ-тридіміт α-кристобаліт β-кристобаліт фаяліт - Fe2[SiO4] форстерит - Mg2[SiO4] ларніт α-2СаО SiO2 шенноніт γ-2СаО SiO2 гідробіотит манганокальцит ромбічна моноклінна тригональна Галогеніди кубічна На фіг. 3 зображено гранулометричний склад металургійних шламів. ККЦ - кисневоконвертерний цех, Мц - мартенівський цех, АФ - агломераційна фабрика, ДЦ - доменний цех. Склад ЗПО (хімічний та мінеральний) наведено у табл. 3, 4. 4 UA 103596 U Таблиця 3 Хімічний склад ЗПО Компоненти Замаслена окалина прокатного цеху Feзar. FeO Fe2O3 SiO2 MgO CaO MnO С Aд2O3 В.пп. коефіцієнт окислення модуль основності 72,1 93,08 1,35 0,98 0,34 0,74 0,47 0,96 0,28 1,23 0,01 1,43 Заскладована прокатна окалина (з домішкою шламів) 60,31 65,71 20,44 2,85 0,70 1,62 0,91 1,78 0,59 3,47 0.24 0,67 Таблиця 4 Мінеральний склад ЗПО Мінерал залізо Формула, склад Сингонія Прості речовини і вуглецеві сполуки α-Fe кубічна графіт С когеніт (Fe, Ni, Co)3C вюстит магнетит Fe14O]5 +2 +3 Fe Fe 2О4 гексагональна ромбічна Окиси і гідроокиси кубічна кубічна тригональна гематит магхеміт гетит лепідок-рокіт кварц кальцит 5 10 15 +3 α-Fe 2О3 +3 γ-Fe 2O3 FeO(OH)1 FeO(OH)2 графітиткристалічний +2 приховано +3 якобсит - Mn Fe 2О4 мартит - псевдоморфоза по магнетиту гідрогематит (туріт) частково гідратований, волокнистий тетрагональна ромбічна ромбічна лімоніт тригональна SiO2 Ca[CO3] Різновиди α-кварц низькотемпературний Карбонати тригональна Технологія виготовлення брикетів включає підготовлення компонентів, дозування, перемішування і пресування шихти. Як органічну добавку використовують суміш відпрацьованих мастил (ВМ) та відпрацьованих бітумно-руберойдових матеріалів (ВБРМ) у співвідношенні 2 до 1. Відпрацьовані мастила являють собою відходи промислових підприємств, а відпрацьовані бітумно-руберойдові матеріали - це відходи, які являють собою старе покриття, що замінюють при ремонті покриттів дахів. Суміш відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, що взяті у заданому співвідношенні 2 до 1, завантажують у дисольвер і нагрівають до заданої температури 200…320 °C. Завантажену суміш перемішують в дисольвері до отримання повністю гомогенної маси. Одночасно з перемішуванням в дисольвері суміш ВМ і ВБРМ, що утворюється, додатково перепускають крізь бітумний насос. При цьому за рахунок циркуляції суміші, що утворюється, здійснюють її додаткову гомогенізацію. 5 UA 103596 U 5 Повністю гомогенізовану і нагріту суміш ВМ і ВБРМ, як органічне зв'язуюче, подають в залізовмісну сировину в заданому співвідношенні 3,9 до 96 і перемішують до отримання нагрітої до заданої температури 65 °C пастоподібної шихти з заданою в'язкістю, яка забезпечує можливість її огрудкування. Нагріту пастоподібну шихту подають в брикетний прес, в якому при тисненні пресування 27 МПа здійснюють формування брикетів заданої маси 1,0 кг та еліпсоподібної форми. Зміцнення брикетів здійснюють методом охолодження навколишнім повітрям у природних умовах. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 Спосіб виробництва залізовмісних брикетів, що включає змішування залізовмісної сировини з органічною добавкою та огрудкування отриманої суміші, який відрізняється тим, що як залізовмісну сировину використовують матеріали з групи: замаслена прокатна окалина, металургійні шлами, повернення агломерату, відсів агломерату, колошниковий пил, збагачений шлак, залізорудний концентрат, залізна руда, пил електрофільтрів або їх суміші, а як органічну добавку використовують суміші відпрацьованих мастил та відпрацьованих бітумноруберойдових матеріалів, причому суміші відпрацьованих мастил і відпрацьованих бітумноруберойдових матеріалів, що взяті у заданому співвідношенні, нагрівають до заданої температури і перемішують до отримання повністю гомогенної маси в дисольвері з одночасною циркуляцією маси, що утворюється, крізь бітумний насос, при цьому повністю гомогенні нагріті суміші відпрацьованих мастил і відпрацьованих бітумно-руберойдових матеріалів, як зв'язуюче, подають в залізовмісну сировину в заданому співвідношенні і перемішують до отримання нагрітої до заданої температури пастоподібної шихти з заданою в'язкістю, а нагріту пастоподібну шихту подають в брикетний прес для формування брикетів заданої маси та форми. 6 UA 103596 U 7 UA 103596 U 8 UA 103596 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22B 1/244, C22B 1/24

Мітки: спосіб, брикетів, виробництва, залізовмісних

Код посилання

<a href="https://ua.patents.su/11-103596-sposib-virobnictva-zalizovmisnikh-briketiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва залізовмісних брикетів</a>

Попередній патент: Остеопластичний композит

Наступний патент: Сигналізатор

Випадковий патент: Тютюновий виріб і/або матеріал для паління та спосіб його одержання