Рекуперація тепла у хімічному процесі та установка, зокрема, для синтезу аміаку

Формула / Реферат

1. Спосіб синтезу хімічного продукту, що включає стадії одержання щонайменше одного реагенту, що додається, у головній секції та реакції цього щонайменше одного реагенту, що додається, у секції (10) синтезу з одержанням згаданого продукту у рідкому стані під високим тиском, який відрізняється тим, що:

а) щонайменше частину рідкого продукту (11), одержаного у секції (10) синтезу, нагрівають за допомогою теплообміну з джерелом скидного тепла, забезпеченим цим процесом, з одержанням розширюваного потоку (20) цього продукту у паровому або надкритичному стані,

б) потік (20) розширюваного продукту розширюють для рекуперації енергії з одержанням потоку (21) розширеного продукту, та

в) потік (21) розширеного продукту конденсують за допомогою теплообміну з відповідним охолодним середовищем з одержанням потоку (23) конденсату продукту.

2. Спосіб за п. 1, у якому джерелом скидного тепла є один або декілька технологічних потоків при температурі нижче 350 °C і переважно у діапазоні 50-300 °C.

3. Спосіб за п. 2, у якому джерело скидного тепла додатково включає один або декілька наступних потоків: технологічний потік, що відбирається з головної частини; технологічний потік, що відбирається з контуру синтезу, димовий газ із процесу горіння; димовий газ із процесу конверсії у головній секції.

4. Спосіб за будь-яким із пп. 1-3, у якому частину (30) конденсату продукту (23) нагнітають по суті при тому же тиску, як у секції синтезу; потім частину конденсату продукту повторно нагрівають за допомогою теплообміну зі згаданим джерелом скидного тепла або з додатковим джерелом скидного тепла, і після нагрівання частину продуктового потоку розширюють для рекуперації енергії та знову конденсують до рідкого стану, утворюючи у такий спосіб замкнутий контур (35).

5. Спосіб за будь-яким із пп. 1-4, у якому хімічним продуктом є аміак, а згаданий рідкий продукт (11) являє собою рідкий аміак під тиском у діапазоні 80-300 бар.

6. Спосіб за п. 5, у якому рідкий аміак під тиском 100-180 бар і при температурі у діапазоні від -30 до 10 °C нагрівають до близько 250 °C за допомогою теплообміну зі згаданим джерелом скидного тепла, одержуючи потік аміаку у надкритичному стані, що потім розширюють до тиску конденсації від 10 до 20 бар, після чого потік аміаку конденсують при температурі конденсації, що відповідає згаданому тиску конденсації, з одержанням конденсату аміаку низького тиску.

7. Спосіб за п. 6, у якому тиск конденсації становить близько 14-16 бар і температура конденсації близько 35 °C, причому конденсацію виконують за допомогою теплообміну потоку аміаку, що конденсується, з охолодним повітрям або водою при температурі навколишнього середовища.

8. Спосіб за будь-яким із пп. 5-7, у якому згадане джерело скидного тепла додатково містить у собі одне або декілька наступних джерел: додаваний синтез-газ для виробництва аміаку, що відбирається з низькотемпературного реактора конверсії СО у головній секції конверсії; додаваний синтез-газ для виробництва аміаку, що виходить з реактора метанування у головній секції конверсії; димовий газ із установки парової конверсії у головній секції; нагрітий продуктовий потік з контуру синтезу.

9. Установка для синтезу хімічного продукту, що містить головну секцію, пристосовану до забезпечення щонайменше одного реагенту, що додається, та секцію (10) синтезу високого тиску для проведення реакції щонайменше одного реагенту, що додається, та одержання згаданого хімічного продукту у рідкому стані, яка відрізняється тим, що вона додатково включає секцію (50) рекуперації енергії, що містить щонайменше:

а) теплообмінник (17), виконаний з можливістю теплообміну між щонайменше частиною (16) рідкого продукту, одержаного у секції синтезу, та потоком (18) джерела скидного тепла з одержанням розширюваного потоку (20) згаданого продукту у паровому або надкритичному стані,

б) детандер (13), виконаний з можливістю прийому розширюваного потоку у паровому або надкритичному стані та виробітку механічної енергії, отриманої за рахунок розширення цього потоку, та

в) конденсатор (22) нижче за потоком від детандера, який забезпечує конденсацію потоку, що виходить з детандера.

10. Спосіб реконструкції установки для виробництва аміаку, що включає головну секцію конверсії, пристосовану до забезпечення додаваним синтез-газом для виробництва аміаку, та контур синтезу високого тиску, який відрізняється тим, що:

а) забезпечують теплообмін для нагрівання щонайменше частини рідкого продуктового аміаку за допомогою теплообміну щонайменше з одним джерелом скидного тепла та одержанням у такий спосіб нагрітого потоку аміаку високого тиску у паровому або надкритичному стані,

б) забезпечують щонайменше детандер (13) і переважно генератор (14), з'єднаний з детандером, для розширення потоку аміаку та виробітку енергії зі згаданого скидного тепла,

в) забезпечують конденсатор (22), пристосований до конденсації потоку аміаку на виході з детандера.

11. Спосіб за п. 10, у якому джерело скидного тепла є одним або декількома з наступних джерел: додаваний синтез-газ для виробництва аміаку, що відбирається з реактора конверсії СО низького тиску у головній секції конверсії,

потік додаваного синтез-газу для виробництва аміаку, що виходить з реактора метанування у головній секції конверсії; димовий газ із установки парової конверсії у головній секції; нагрітий продуктовий потік з контуру синтезу.

12. Спосіб рекуперації скидного тепла у процесі синтезу хімічного продукту, зокрема, аміаку, в якому щонайменше один реагент, що додається, одержуваний у головній секції, вступає у реакцію у секції синтезу, що працює при тиску вище, ніж головна секція, з одержанням згаданого продукту у рідкому стані при високому тиску, який відрізняється тим, що:

використовують скидне тепло для збільшення тепломісткості щонайменше частини рідкого продукту (11), виробленого у секції синтезу (10) за допомогою непрямого теплообміну, з одержанням у такий спосіб потоку розширюваного продукту у паровому або надкритичному стані, та

рекуперують енергію за допомогою розширення потоку у паровому або надкритичному стані щонайменше в одному відповідному детандері.

Текст

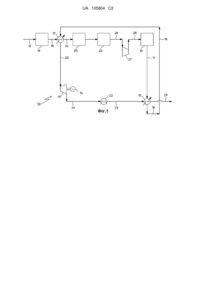

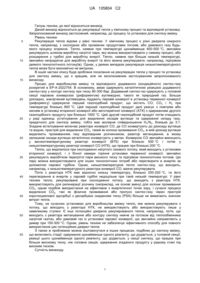

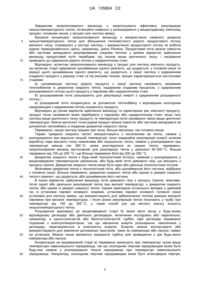

Реферат: Винахід належить до рекуперації тепла у хімічному процесі та відповідній установці. Заявлено спосіб рекуперації скидного тепла у процесі синтезу хімічного продукту, зокрема, аміаку, в якому продукт використовують як робоче текуче середовище у термодинамічному циклі, причому скидне тепло використовують для збільшення тепломісткості рідкого потоку високого тиску згаданого продукту, виробленого у секції синтезу, з одержанням у такий спосіб продуктового потоку у паровому або надкритичному стані, причому здійснюють рекуперацію енергії розширенням цього потоку у паровому або надкритичному стані щонайменше в одному відповідному детандері, а також спосіб, зокрема, придатний для рекуперації тепломісткості потоку синтез-газу, що виходить з установки низькотемпературної конверсії. UA 105804 C2 (12) UA 105804 C2 UA 105804 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, до якої відноситься винахід Даний винахід відноситься до рекуперації тепла у хімічному процесі та відповідній установці. Запропонований винахід застосовний, наприклад, до процесу та установок для синтезу аміаку. Рівень техніки Рекуперація тепла відома у рівні техніки. У хімічному процесі є різні джерела скидного тепла, наприклад, з охолодних або проміжних продуктових потоків, або димового газу будьякого процесу згоряння. Тепло, наявне при температурі щонайменше 400-500 °C, звичайно рекуперують шляхом виробітку нагрітої пари, яку можна використовувати у самому процесі, або розширення у турбіні для виробітку енергії. Тепло, наявне при більше низькій температурі, звичайно непридатне для виробітку енергії та його можна рекуперувати, наприклад, підігрівом деякого технологічного потоку(ів). Однак, у деяких випадках рекуперація низькотемпературного тепла може бути економічно не вигідною. В іншій частині опису буде зроблене посилання на рекуперацію тепла у процесі та установці для синтезу аміаку, що є кращим, але не ексклюзивним застосуванням запропонованого винаходу. Процес для виробництва аміаку та відповідного додаваного (кондиційного) синтез-газу розкритий в ЕР-А-2022754. В основному, аміак одержують каталітичною реакцією додаваного синтез-газу у контурі синтезу при тиску 80-300 бар. Додаваний синтез-газ одержують у головній секції паровою конверсією (риформінгом) вуглеводню, такого як природний газ. Більше докладно, знесірчений вуглеводень піддають паровій конверсії в установці первинної конверсії (риформінгу) одержуючи перший газоподібний продукт, що містить СО, СО 2 і Н2 при температурі близько 800 °C. Цей перший газоподібний продукт далі реагує з повітрям або киснем в установці вторинної конверсії або автотермічної конверсії (АТК) з одержанням другого газоподібного продукту при близько 1000 °C. Цей другий газоподібний продукт потім очищають у ряді одиниць устаткування для видалення оксидів вуглецю та одержання складу газу, придатного для синтезу аміаку, тобто має молярне співвідношення H 2/N2, близьке до 3:1. Згадане встаткування включає реактори конверсії СО, де СО конвертують до діоксиду вуглецю та водню, пристрій для видалення СО2, такий як колона промивання СО2, в якій діоксид вуглецю видаляють промиванням газу відповідним розчинником, реактор метанування, в якому залишкові оксиди вуглецю каталітично конвертують у метан. Конверсію СО звичайно виконують у високотемпературному реакторі конверсії (ВТК) при близько 500 °C і потім у низькотемпературному реакторі конверсії СО (НТК), що працює при близько 200 °C. Тепло, що виділилося при охолодженні нагрітого газового потоку, який виходить з установки вторинної конверсії, і з бічної камери горіння установки первинної конверсії, звичайно рекуперують виробітком перегрітої пари високого тиску та підігрівом технологічних потоків. Цю пару можна використовувати для інших технологічних потреб або перетворити в енергію за допомогою парової турбіни. Однак, низькотемпературне тепло синтез-газу, що виходить, наприклад, з низькотемпературного реактора конверсії СО, важче рекуперувати. Потік з реактора НТК має відносно низьку температуру, близько 200-220 °C, та його перетворення в енергію у паровій турбіні недоцільне при такій низькій температурі. У рівні техніки тепло, рекупероване при охолодженні потоку, що виходить з реактора НТК, використовують для регенерації розчину (наприклад, на основі аміну) для колони промивання СО2, однак подібне використання не ефективне з енергетичної точки зору, і сучасні процеси видалення СО2, такі як фізичне промивання або пропуск синтез-газу через пристрій короткоциклової адсорбції з десорбцією скиданням тиску (PSA) більше не вимагають значних витрат тепла. Тому, на сучасних установках для виробництва аміаку тепло, яке можна рекуперувати з потоку, що виходить з реактора НТК, не використовують або використовують лише у невеликому ступені. Є інші потенційні джерела рекуперованого тепла, наприклад, потік, що виходить з реактора метанування або контуру синтезу нижче за потоком від теплообмінника нагрітий газ/газ, або димовий газ із установки парової конверсії, що звичайно направляють у димар при 150-300 °C. Однак, рівень техніки не забезпечує ефективного способу для повного використання цих потенційних джерел тепла. З такою ж проблемою можна зіштовхнутися в інших процесах, подібних до синтезу аміаку, що включають стадії: одержання щонайменше одного реагенту, що додається, у головній секції, реакції цього щонайменше одного реагенту, що додається, у секції синтезу, що працює при більше високому тиску, ніж головна секція, одержання згаданого продукту у рідкому стані під високим тиском. Сутність винаходу 1 UA 105804 C2 5 10 15 20 25 30 35 40 45 50 55 60 Завданням запропонованого винаходу є запропонувати ефективну рекуперацію низькотемпературного тепла, потенційно наявного у розпорядженні у вищезгаданому хімічному процесі, головним чином, у процесі для синтезу аміаку. Базовою концепцією запропонованого винаходу є використання наявного джерела низькотемпературного тепла для збільшення тепломісткості рідкого продуктового потоку високого тиску, отриманого у контурі синтезу, і використання продуктового потоку як робоча рідина термодинамічного циклу, наприклад, циклу Ренкіна. Продуктовий потік можна повністю або частково випарувати рекуперованим скидним теплом; у деяких варіантах здійснення винаходу продуктовий потік перебуває під тиском вище критичного тиску, і нагрівання приводить до одержання рідкого потоку у надкритичному стані. Відповідно, аспектом запропонованого винаходу є процес для синтезу хімічного продукту, що включає стадії одержання щонайменше одного реагенту, що додається, у головній секції та реакції цього щонайменше одного реагенту, що додається, у секції синтезу з одержанням згаданого продукту у рідкому стані та під високим тиском, процес характеризується наступними стадіями: а) щонайменше частину рідкого продукту з секції синтезу нагрівають непрямим теплообміном із джерелом скидного тепла, надаваним згаданим процесом, з одержанням розширюваного потоку цього продукту у паровому або надкритичному стані; б) розширюваний потік розширюють для рекуперації енергії з одержанням розширеного потоку, і в) розширений потік конденсують за допомогою теплообміну з відповідним охолодним середовищем з одержанням потоку конденсату продукту. Відповідно до різних варіантів здійснення винаходу та характерних рис хімічного продукту, продукт після нагрівання може перебувати у паровому або надкритичному стані, якщо тиск синтезу вище критичного тиску продукту та температура після нагрівання також вище критичної температури. Нижче критичної точки рідкий продукт можна повністю або частково випарувати за допомогою теплообміну зі згаданим джерелом скидного тепла. Переважно, секція синтезу працює при тиску, більше високому, ніж головна секція. Термін "джерело скидного тепла" використовують з посиланням на тепло, наявне у розпорядженні при відносно низькій температурі, коли традиційна рекуперація енергії шляхом виробітку пари високого тиску неможлива або недоцільна; тепло, наявне у розпорядженні при температурі менше ніж 350 °C, може розглядатися як скидне тепло, переважно, запропонований винахід застосовний для рекуперації тепла у діапазоні 50-300 °C, більше переважно від 100 до 250 °C і ще більше переважно біля від 200 до 250 °C. Джерелом скидного тепла є будь-який технологічний потік(и), наявний у розпорядженні у вищенаведених температурних діапазонах, або будь-який потік димового газу, що виходить з процесу горіння. Джерелом скидного тепла може бути один або декілька технологічних потоків. Можливим джерелом тепла є технологічний потік, або щонайменше його частина, відібрана з головної секції. Більше переважно, джерелом скидного тепла або одним із джерел скидного тепла є реагент, що додається, або щонайменше його частина. В інших варіантах здійснення винаходу потік димового газу з процесу горіння, можливо, після однієї або декількох рекуперацій тепла при високій температурі, є джерелом скидного тепла, або одним із джерел скидного тепла. Одним прикладом останнього випадку є димовий газ із установки парової конверсії, зокрема, установки парової конверсії головної секції установки для синтезу аміаку, що використовують для забезпечення теплом реакцію вихідної сировини при високих температурах, і після різних рекуперацій тепла посилають у трубу при температурі від 150 до 300 °C, у такий спосіб усе ще містить значну кількість низькотемпературного тепла. Розширення відповідно до вищенаведеної стадії б) може мати місце у будь-якому відповідному детандері або декількох детандерах, включених послідовно або паралельно, наприклад, в одноступінчастій або багатоступінчастій турбіні. Цей детандер переважно з'єднаний з електрогенератором, так що механічна енергія розширення, накопичена у детандері, перетворюється в електричну енергію. Енергію можна експортувати або використовувати для живлення допоміжних пристроїв, таких як компресори або насоси, наявні на установці. Можна також механічно приєднати турбіну для приведення у дію будь-якого компресора або насоса. Конденсацію на вищевказаній стадії в) переважно виконують при температурі трохи вище температури навколишнього середовища, так що охолодним текучим середовищем може бути будь-яке наявне у розпорядженні текуче середовище при температурі навколишнього середовища. Наприклад, охолодним текучим середовищем може бути атмосферне повітря. 2 UA 105804 C2 5 10 15 20 25 30 35 40 45 50 55 60 Отже, у кращому варіанті здійснення винаходу тиск конденсації вибирають з метою встановлення температури конденсації трохи вище температури навколишнього середовища, наприклад 35 °C. Відповідно до іншого аспекту винаходу, після стадії конденсації частину конденсату продукту знову нагнітають при високому тиску, переважно при тиску у секції синтезу; потім цю частину конденсату продукту повторно нагрівають за допомогою теплообміну зі згаданим джерелом скидного тепла або іншим джерелом скидного тепла, одержуючи у такий спосіб розширюваний потік; після нагрівання розширюваний потік розширюють для рекуперації енергії; після розширення потік знову конденсують до рідкого стану, таким чином, утворюється замкнутий контур. Розширення та конденсація у цьому замкнутому контурі можуть мати місце у тих же детандері(ах) і конденсаторі(ах), які використовують у вищевказаних стадіях б) і в), або в окремих одиницях устаткування. Кращим використанням запропонованого винаходу є поліпшення енергетичного балансу процесу та установки для синтезу аміаку. У цьому випадку реагентом, що додається, є додаваний синтез-газ для виробництва аміаку, і рідким продуктом є рідкий аміак, що подається контуром синтезу високого тиску, який звичайно працює під тиском 80-300 бар, переважно 100180 бар. Потоком джерела скидного тепла або одним із джерел скидного тепла переважно є потік додаваного синтез-газу для виробництва аміаку, що відбирається нижче за потоком від низькотемпературної секції конверсії (НТК) або реактора НТК. Звичайно, температура згаданого потоку після реакції НТК перебуває у діапазоні 200-250 °C. Додаткове скидне тепло можна рекуперувати з потоку димового газу установки конверсії, потоку, що виходить з реактора метанування головної секції, або самого рідкого аміаку. Отже, джерело скидного тепла може включати один або декілька наступних потоків: додаваний синтез-газ для виробництва аміаку, що відбирається з реактора низькотемпературної конверсії СО головної секції конверсії, потік додаваного синтез-газу, що виходить з реактора метанування головної секції установки конверсії, димовий газ із установки парової конверсії головної секції, нагрітий продуктовий потік з контуру синтезу. У кращому варіанті здійснення винаходу рідкий аміак, одержуваний у контурі синтезу при тиску 80-300 бар, нагрівають до близько 250 °C за допомогою теплообміну зі згаданим джерелом(ами) скидного тепла з одержанням розширюваного потоку аміаку. Цей розширюваний потік аміаку розширюють у відповідному детандері, такому як аміачна турбіна, і аміак, що виходить з цього детандера, конденсують у відповідному конденсаторі з повітряним або водяним охолодженням. У більше кращих варіантах здійснення винаходу тиск рідкого потоку аміаку на виході з контуру синтезу перебуває у діапазоні від 100 до 180 бар і температура близько 0 °C, переважно у діапазоні від -30 (30° нижче нуля) до +10 °C. Нагрівання до близько 250 °C дає текуче середовище у надкритичному стані, критична точка для аміаку становить 113 бар, 132 °C. Цей потік аміаку у надкритичному стані розширюють у детандері або турбіні з рекуперацією енергії; після розширення потік аміаку конденсують до рідкого стану. Тиск конденсації, а саме тиск на виході з детандера, переважно перебуває у діапазоні 10-25 бар і більше переважно від близько 14 до 20 бар, так що температура конденсації перебуває на рівні біля температури навколишнього середовища, переважно, трохи вище температури навколишнього середовища та більше переважно, близько 35 °C. Джерелом тепла для нагрівання рідкого аміаку переважно є додаваний синтез-газ, що виходить з реактора низькотемпературної конверсії, реактора метанування, контуру синтезу нижче за потоком від теплообмінника нагрітий газ/газ, або димовий газ із установки конверсії. Весь потік додаваного синтез-газу або його частина може служити джерелом тепла, відповідно до варіантів здійснення винаходу, а також димовий газ із установки конверсії. У частковому кращому варіанті здійснення винаходу рідкий аміак при близько 150 бар і 0 °C нагрівають до 200 °C за допомогою теплообміну з додаваним синтез-газом, що виходить з реактора НТК при близько 220 °C; одержуючи потік аміаку у надкритичному стані при 150 бар і 200 °C, який розширюють щонайменше в одній турбіні або іншому відповідному детандері при тиску на виході близько 14 бар. Потім потік аміаку, що виходить з детандера, конденсують у конденсаторі з водяним або повітряним охолодженням, одержуючи конденсат аміаку при температурі біля температури навколишнього середовища, такої як 30 °C. Більше переважно, цей конденсат додатково охолоджують за допомогою теплообміну з охолодженим продуктовим рідким аміаком з контуру синтезу. Відповідно до одного з варіантів здійснення винаходу, частину конденсату аміаку знову підкачують до високого тиску контуру, потім випаровують у відповідному теплообміннику, додатково рекуперуючи скидне тепло, розширене в аміачній турбіні або детандері, і 3 UA 105804 C2 5 10 15 20 25 30 35 40 45 50 55 60 конденсують у згаданому конденсаторі. Потім частину аміаку використовують у замкнутому контурі Ренкіна для виробітку енергії. Головною перевагою запропонованого винаходу є те, що скидне тепло рекуперують ефективним способом, одержуючи коштовний енергетичний продукт. У результаті поліпшується загальна ефективність процесу. Використання аміаку в якості робочого рідкого середовища дозволяє з користю вжити низькотемпературне тепло, яке непридатне, як затверджувалося вище, для виробітку енергії за допомогою парової турбіни. Дійсно, джерело низькотемпературного тепла може тільки забезпечити одержання насиченої пари під тиском декілька бар, що недостатньо для ефективного виробітку енергії за допомогою парової турбіни. Для досягнення значного ступеня розширення у турбіні потрібен низький тиск на виході, що приводить до високої швидкості потоку й, таким чином, необхідності у великогабаритній і дорогій ступені турбіни. Крім того, через погані умови поступаючої пари у паровій турбіні виникає проблема з утворенням конденсату на випуску, у високому ступені агресивного відносно лопаток турбіни. Всі перераховані вище недоліки переборюють використанням аміаку високого тиску в якості робочого рідкого середовища. Крім того, запропонований винахід також використовує значний тиск рідкого продукту. Посилаючись на використання в установках для виробництва аміаку, у рівні техніки тиск потоку рідкого аміаку знижують за допомогою розширювального клапана, що означає втрату енергії тиску. Запропонований винахід забезпечує ефективну рекуперацію цієї енергії тиску. Іншим аспектом запропонованого винаходу є установка, пристосована до здійснення вищезгаданого процесу. Відповідно до запропонованого винаходу, установка включає головну секцію, пристосовану для одержання щонайменше одного реагенту, що додається, і секцію синтезу високого тиску для реакції цього щонайменше одного реагенту, що додається, та одержання хімічного продукту у рідкому стані; установка характеризується включенням щонайменше: теплообмінника для теплообміну між щонайменше частиною рідкого продукту з секції синтезу та потоком джерела скидного тепла з одержанням розширюваного потоку цього продукту у паровому або надкритичному стані, детандера, що приймає розширюваний потік і пристосованого до виробітку механічної енергії, одержуваної розширенням цього потоку, та конденсатора нижче за потоком від детандера для конденсації потоку, що виходить з детандера. Відповідно до варіантів здійснення винаходу, забезпечують один або декілька теплообмінників, детандерів, і конденсаторів. Відповідно до вищеописаних кращих варіантів здійснення винаходу, установка переважно є установкою для виробництва аміаку. Іншим аспектом запропонованого винаходу є спосіб реконструкції установки для синтезу хімічного продукту, головним чином, аміаку, рекуперацією скидного тепла з головної секції установки відповідно до вищенаведеного процесу. Установку для виробництва аміаку, що включає головну секцію конверсії, пристосовану для одержання аміаку, що додається, або синтез-газу, і контур синтезу високого тиску, що робить рідкий аміак, реконструюють у такий спосіб: забезпечують теплообмін для нагрівання щонайменше частини рідкого продуктового аміаку за допомогою теплообміну щонайменше з одним джерелом скидного тепла, одержуючи у такий спосіб потік нагрітого аміаку високого тиску у паровому або надкритичному стані; оснащують щонайменше детандером і переважно генератором, з'єднаним із цим детандером, для розширення аміаку та виробітку енергії зі скидного тепла; оснащують конденсатором, пристосованим для конденсації потоку аміаку, що виходить з детандера. У кращому варіанті здійснення винаходу джерелом скидного тепла є потік синтез-газу, що виходить з реактора НТК головної секції. Таким чином, спосіб містить у собі стадії забезпечення щонайменше одним теплообмінником, наприклад, пластинчастим або трубчастим теплообмінником, з подачею щонайменше частини рідкого аміаку, отриманого у контурі синтезу, до однієї сторони згаданого теплообмінника, і щонайменше частини потоку, що виходить з реактора НТК, до іншої сторони теплообмінника. Всі вищеописані джерела скидного тепла також можна використовувати у процесі реконструкції. Ще один аспект запропонованого винаходу являє собою спосіб рекуперації скидного тепла у процесі синтезу хімічного продукту, зокрема, аміаку, в якому щонайменше один реагент, що додається, одержують у головній секції та вводять у реакцію у секції синтезу, що працює при більше високому тиску, ніж головна секція, одержуючи згаданий продукт у рідкому стані та під високим тиском; спосіб характеризується тим, що скидне тепло використовують для збільшення 4 UA 105804 C2 5 10 15 20 25 30 35 40 45 50 55 60 тепломісткості щонайменше частини рідкого продукту, вироблюваного у секції синтезу за допомогою непрямого теплообміну, одержуючи у такий спосіб розширюваний потік у паровому або надкритичному стані, і рекуперуючи енергію цього розширюваного потоку розширенням принаймні в одному відповідному детандері. Нижче слідує опис кращих і не обмежуючих варіантів здійснення винаходу. Короткий опис креслень Нижче винахід більше докладно розглянутий з посиланням на прикладені креслення, на яких: на фіг. 1 показана блок-діаграма установки для синтезу аміаку, що характеризується рекуперацією низькотемпературної тепломісткості додаваного синтез-газу відповідно до одного варіанта здійснення винаходу, на фіг. 2 показаний варіант фіг. 1, у якому частину аміаку використовують як робоче текуче середовище у замкнутому контурі, на фіг. 3 показана схема традиційної установки для синтезу аміаку, модифікована відповідно до запропонованого винаходу. Докладний опис варіантів здійснення винаходу З посиланням на фіг. 1, контур синтезу 10 виробляє рідкий аміак 11 при тиску 80-300 бар і температурі від біля -30 до 10 °C. У контур синтезу 10 подають додаваний синтез-газ, який одержують у головній секції установки для виробництва аміаку, наприклад, паровою конверсією природного газу або іншого відповідного вуглеводню. Головна секція включає установку первинної та вторинної конверсії з наступним високотемпературним і низькотемпературним реактором конверсії СО. Реактор НТК показаний на фіг. 1 під номером 19. Нижче за потоком від реактора НТК додаваний синтез-газ надходить в установку 25 видалення СО2; синтез-газ 26, вільний від СО2, далі очищають якщо буде потреба, наприклад, у реакторі метанування, і потім подають у головний компресор 27 синтезу-газу. Компримований синтез-газ 28 подають у високотемпературний контур 10 синтез-газу, наприклад, при тиску 150 бар. Відповідно до одного варіанта здійснення винаходу, установка на фіг. 1 включає секцію 50 рекуперації енергії, що працює з аміаком в якості робочого текучого середовища, і рекуперує тепло з потоку 18, що виходить з реактора НТК. Рідкий аміак 11, або щонайменше його частину, нагрівають скидним теплом, рекуперованим з потоку 18, одержуючи розширюваний потік 20, що є робочим текучим середовищем для відповідного детандера, наприклад, аміачної турбіни 13, з'єднаної з генератором 14. З більше докладного розгляду фіг. 1 видно, що рідкий аміак 11 підігрівають у підігрівнику 15 непрямого нагрівання шляхом теплообміну з конденсатом аміаку 23 з конденсатора 22 нижче за потоком від аміачної турбіни 13. Підігрітий рідкий аміак 16 подають до однієї сторони головного теплообмінника 17 непрямого нагрівання. До іншої сторони теплообмінника 17 подають додаваний потік 18 синтез-газу, що виходить з реактора 19 НТК. Потім тепломісткість вихідного потоку 18, звичайно при температурі від 200 до 250 °C, використовують для нагрівання потоку 16 аміаку та збільшення його тепломісткості. Охолоджений синтез-газ 24 після пропуску через теплообмінник 17 подають в установку 25 для видалення СО2. Головний теплообмінник 17 забезпечує одержання розширюваного потоку 20 аміаку, що розширюється, проходячи через аміачну турбіну 13. Потік 21, що виходить з аміачної турбіни 13, конденсують у конденсаторі 22 з водяним або повітряним охолодженням. Конденсат 23 аміаку, отриманий у конденсаторі 22, додатково охолоджують у підігрівнику 15 за допомогою теплообміну з рідким аміаком 11, що підігрівається, з одержанням продуктового аміаку 29. Слід зазначити, що рідкий продуктовий аміак 29 при низькому тиску та температурі одержують після ефективного використання енергії тиску потоку 11, а також тепломісткості потоку 18. Підігрівник 15, головний теплообмінник 17 і конденсатор 22 являють собою теплообмінники, відомі у рівні техніки, такі як пластинчасті або трубчасті теплообмінники, і далі не обговорюються. Охолоджений синтез-газ 24 на виході теплообмінника 17 далі очищають в установці 25 видалення СО2 і в іншому встаткуванні, показаному у вигляді блоку 40, для одержання синтезгазу 26, що живить контур 10 синтезу. Приклад Рідкий аміак 11 був у розпорядженні при тиску 150 бар і 0 °C. Аміак 11 підігріли до 30 °C у підігрівнику 15 і далі нагріли до 200 °C у головному теплообміннику 17 додаваним синтез-газом 18, який подається у цей теплообмінник 17 при температурі 220 °C. Потік аміаку у надкритичному стані при близько 150 бар і 200 °C подали на впуск турбіни 13. Потік пари 21 на випуску турбіни мав тиск 14 бар і температуру близько 35 °C. Подібний рівень тиску та 5 UA 105804 C2 5 10 15 20 25 30 35 40 температури вибрали для того, щоб конденсатор 22 можна було остудити атмосферним повітрям, тобто без використання штучного холоду. На установці з виробництва аміаку продуктивністю 2050 т/добу аміаку загальна потужність турбіни 13 у вищезгаданих умовах на впуску та випуску становила 5,4 МВт. В іншому варіанті здійснення винаходу (фіг. 2) частину 30 сконденсованого аміаку 23 підкачували у насосі 31 до номінального тиску контуру 10, тобто тиску рідкого аміаку 11. Отриманий потік 32 випаровували або нагрівали у додатковому теплообміннику 33, одержуючи потік 34, що розширювали у турбіні 13. Таким чином, частину аміаку використовували як робоче рідке середовище циклу 35 Ренкіна. Цей варіант корисний, коли є інше джерело скидного тепла для забезпечення тепловступу у теплообмінник 33. Відповідно до інших варіантів забезпечення винаходу, потік 34 подавали на впуск турбіни 13 разом із потоком 20, або на проміжну ступінь. Теплообмінник 33 міг прийняти тепло того ж джерела для теплообмінника 17 або будь-якого іншого джерела скидного тепла, що було у розпорядженні у процесі. Потік 32 можна було також повторно нагріти у тому же теплообміннику 17. Інший приклад представлений на фіг. 3. Суміш сировинного природного газу 107 і пари 108 підігріли у підігрівнику 110 і піддали реакції в установці 101 первинної конверсії та в установці 102 вторинної конверсії, куди подали додатковий окислювач, такий як повітря 114. Нижче за потоком від установки 102 вторинної конверсії установка, в основному, включала (серії) конвертер (ів) 103 СО, колону 104 промивання СО2, реактор 105 метанування. Газ, що виходить з реактора метанування, остудили у теплообміннику, конденсат відокремили у сепараторі 128 і додаваний синтез-газ подали у контур 106 синтезу аміаку через відповідний компресор синтезу-газу. Отриманий у такий спосіб аміак випустили з контуру 106 синтезу за потоковою лінією 32. Продукт, що виходить з установки вторинної конверсії при близько 1000° і 60 бар, остудили у теплообміннику 116 до близько 350 °C і подали у реактор(и) 103 конверсії СО, у якому монооксид вуглецю, що містився у конвертованому газі, каталітично конвертували з непрореагувавшою парою у діоксид вуглецю плюс додатковий обсяг водню. Продукт, що виходить з реактора конверсії СО, або останнього з реакторів конверсії СО, з'єднаних послідовно, мав температуру близько 220 °C та його було потрібно остудити до температури, близької до температури навколишнього середовища, перед подачею у сепаратор 121 вище за потоком від промивної колони 104. Газовий потік, що виходить з верху колони 104, повторно нагріли до близько 300 °C та подали у реактор 105 метанування. Відповідно до запропонованого винаходу, установку реконструюють шляхом забезпечення головними одиницями встаткування, такими як детандер 13 аміаку, генератор 14 і конденсатор 22 аміаку, подачею потоку 32 аміаку високого тиску, або щонайменше його частини, у газоохолоджувач 119 для рекуперації тепла, виділеного газоподібним продуктом, що виходить з реактора(ів) 103 конверсії СО, з одержанням потоку аміаку у надкритичному стані, що подають у детандер 13. Продукт, що виходить з конденсатора, очищають, як показано на фіг. 1 і 2. У ході реконструкції газоохолоджувач 119 може бути забезпечений як новий пристрій. Додаткові та допоміжні одиниці встаткування, такі як насоси, клапани тощо, на спрощеній схемі на фіг. 3 не показані. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб синтезу хімічного продукту, що включає стадії одержання щонайменше одного реагенту, що додається, у головній секції та реакції цього щонайменше одного реагенту, що додається, у секції (10) синтезу з одержанням згаданого продукту у рідкому стані під високим тиском, який відрізняється тим, що: а) щонайменше частину рідкого продукту (11), одержаного у секції (10) синтезу, нагрівають за допомогою теплообміну з джерелом скидного тепла, забезпеченим цим процесом, з одержанням розширюваного потоку (20) цього продукту у паровому або надкритичному стані, б) потік (20) розширюваного продукту розширюють для рекуперації енергії з одержанням потоку (21) розширеного продукту, та в) потік (21) розширеного продукту конденсують за допомогою теплообміну з відповідним охолодним середовищем з одержанням потоку (23) конденсату продукту. 2. Спосіб за п. 1, у якому джерелом скидного тепла є один або декілька технологічних потоків при температурі нижче 350 °C і переважно у діапазоні 50-300 °C. 3. Спосіб за п. 2, у якому джерело скидного тепла додатково включає один або декілька наступних потоків: технологічний потік, що відбирається з головної частини; технологічний потік, 6 UA 105804 C2 5 10 15 20 25 30 35 40 45 50 55 що відбирається з контуру синтезу, димовий газ із процесу горіння; димовий газ із процесу конверсії у головній секції. 4. Спосіб за будь-яким із пп. 1-3, у якому частину (30) конденсату продукту (23) нагнітають по суті при тому ж тиску, як у секції синтезу; потім частину конденсату продукту повторно нагрівають за допомогою теплообміну зі згаданим джерелом скидного тепла або з додатковим джерелом скидного тепла, і після нагрівання частину продуктового потоку розширюють для рекуперації енергії та знову конденсують до рідкого стану, утворюючи у такий спосіб замкнутий контур (35). 5. Спосіб за будь-яким із пп. 1-4, у якому хімічним продуктом є аміак, а згаданий рідкий продукт (11) являє собою рідкий аміак під тиском у діапазоні 80-300 бар. 6. Спосіб за п. 5, у якому рідкий аміак під тиском 100-180 бар і при температурі у діапазоні від 30 до 10 °C нагрівають до близько 250 °C за допомогою теплообміну зі згаданим джерелом скидного тепла, одержуючи потік аміаку у надкритичному стані, що потім розширюють до тиску конденсації від 10 до 20 бар, після чого потік аміаку конденсують при температурі конденсації, що відповідає згаданому тиску конденсації, з одержанням конденсату аміаку низького тиску. 7. Спосіб за п. 6, у якому тиск конденсації становить близько 14-16 бар і температура конденсації близько 35 °C, причому конденсацію виконують за допомогою теплообміну потоку аміаку, що конденсується, з охолодним повітрям або водою при температурі навколишнього середовища. 8. Спосіб за будь-яким із пп. 5-7, у якому згадане джерело скидного тепла додатково містить у собі одне або декілька наступних джерел: додаваний синтез-газ для виробництва аміаку, що відбирається з низькотемпературного реактора конверсії СО у головній секції конверсії; додаваний синтез-газ для виробництва аміаку, що виходить з реактора метанування у головній секції конверсії; димовий газ із установки парової конверсії у головній секції; нагрітий продуктовий потік з контуру синтезу. 9. Установка для синтезу хімічного продукту, що містить головну секцію, пристосовану до забезпечення щонайменше одного реагенту, що додається, та секцію (10) синтезу високого тиску для проведення реакції щонайменше одного реагенту, що додається, та одержання згаданого хімічного продукту у рідкому стані, яка відрізняється тим, що вона додатково включає секцію (50) рекуперації енергії, що містить щонайменше: а) теплообмінник (17), виконаний з можливістю теплообміну між щонайменше частиною (16) рідкого продукту, одержаного у секції синтезу, та потоком (18) джерела скидного тепла з одержанням розширюваного потоку (20) згаданого продукту у паровому або надкритичному стані, б) детандер (13), виконаний з можливістю прийому розширюваного потоку у паровому або надкритичному стані та виробітку механічної енергії, отриманої за рахунок розширення цього потоку, та в) конденсатор (22) нижче за потоком від детандера, який забезпечує конденсацію потоку, що виходить з детандера. 10. Спосіб реконструкції установки для виробництва аміаку, що включає головну секцію конверсії, пристосовану до забезпечення додаваним синтез-газом для виробництва аміаку, та контур синтезу високого тиску, який відрізняється тим, що: а) забезпечують теплообмін для нагрівання щонайменше частини рідкого продуктового аміаку за допомогою теплообміну щонайменше з одним джерелом скидного тепла та одержанням у такий спосіб нагрітого потоку аміаку високого тиску у паровому або надкритичному стані, б) забезпечують щонайменше детандер (13) і переважно генератор (14), з'єднаний з детандером, для розширення потоку аміаку та виробітку енергії зі згаданого скидного тепла, в) забезпечують конденсатор (22), пристосований до конденсації потоку аміаку на виході з детандера. 11. Спосіб за п. 10, у якому джерело скидного тепла є одним або декількома з наступних джерел: додаваний синтез-газ для виробництва аміаку, що відбирається з реактора конверсії СО низького тиску у головній секції конверсії, потік додаваного синтез-газу для виробництва аміаку, що виходить з реактора метанування у головній секції конверсії; димовий газ із установки парової конверсії у головній секції; нагрітий продуктовий потік з контуру синтезу. 12. Спосіб рекуперації скидного тепла у процесі синтезу хімічного продукту, зокрема, аміаку, в якому щонайменше один реагент, що додається, одержуваний у головній секції, вступає у реакцію у секції синтезу, що працює при тиску вище, ніж головна секція, з одержанням згаданого продукту у рідкому стані при високому тиску, який відрізняється тим, що: 7 UA 105804 C2 5 використовують скидне тепло для збільшення тепломісткості щонайменше частини рідкого продукту (11), виробленого у секції синтезу (10) за допомогою непрямого теплообміну, з одержанням у такий спосіб потоку розширюваного продукту у паровому або надкритичному стані, та рекуперують енергію за допомогою розширення потоку у паровому або надкритичному стані щонайменше в одному відповідному детандері. 8 UA 105804 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюWaste heat recovery in a chemical process and plant, particularly for the synthesis ammonia

Автори англійськоюFilippi, Ermanno, Ostuni, Raffaele

Автори російськоюФилиппи Эрманно, Остуни Раффаэле

МПК / Мітки

МПК: F01K 25/00, C01C 1/00, C01B 3/02, C01B 3/48

Мітки: тепла, хімічному, синтезу, аміаку, рекуперація, установка, процесі, зокрема

Код посилання

<a href="https://ua.patents.su/11-105804-rekuperaciya-tepla-u-khimichnomu-procesi-ta-ustanovka-zokrema-dlya-sintezu-amiaku.html" target="_blank" rel="follow" title="База патентів України">Рекуперація тепла у хімічному процесі та установка, зокрема, для синтезу аміаку</a>

Попередній патент: Дюбель для ізоляційного матеріалу

Наступний патент: Синхронізація бездротових навушників

Випадковий патент: Склад для лікування генералізованого пародонтиту