Спосіб і пристрій для одержання відновлювального газу з генераторного газу

Номер патенту: 108218

Опубліковано: 10.04.2015

Автори: Штоккінгер Йозеф, Вурм Йоханн, Мілльнер Роберт

Формула / Реферат

1. Спосіб одержання відновлювального газу для відновлення залізної руди шляхом охолодження і сухого знепилення генераторного газу (20), отриманого в плавильному газифікаторі (3) для виготовлення чавуну, який відрізняється тим, що генераторний газ (20) після його виведення з плавильного газифікатора (3) і перед його сухим знепиленням охолоджують як шляхом вприскування води, так і шляхом теплообміну (13), причому теплообмін здійснюють за допомогою принаймні одного рідкого теплообмінного середовища (14).

2. Спосіб за п. 1, який відрізняється тим, що рідким теплообмінним середовищем (14) є вода.

3. Спосіб за п. 1 або 2, який відрізняється тим, що рідким теплообмінним середовищем (14) є масло-теплоносій.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вприскування води здійснюють перед і/або під час теплообміну.

5. Спосіб за п. 4, який відрізняється тим, що пускова температура рідкого теплообмінного середовища (14) лежить в межах температурного діапазону, мінімальна температура якого складає 70 °C, переважно 100 °C, і максимальна температура якого є нижчою за найнижчу температуру, при якій починається пилова корозія металу через реакцію з генераторним газом (20) на матеріалі пристрою (13) для теплообміну, переважно нижче ніж 450 °C, особливо переважно - 150 °C.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вприскування води через форсунки регулюють згідно з температурою генераторного газу (20) після теплообміну.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вприскування води регулюють згідно з температурою утворюваного при сухому знепиленні відновлювального газу, який відводять з пристрою для сухого знепилення.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що регулюють кількість тепла, яке при теплообміні відводять з генераторного газу (20) за одиницю часу, причому змінюється температура теплообмінного середовища і/або подавана за одиницю часу кількість теплообмінного середовища.

9. Пристрій для здійснення способу за одним з пунктів 1-6, що містить відновний реактор (1) для відновлення залізної руди (2) за допомогою відновлювального газу, плавильний газифікатор (3) для отримання генераторного газу (20) шляхом газифікації носіїв (4) вуглецю у присутності кисню (6) і попередньо відновлених носіїв заліза (5), причому плавильний газифікатор (3) і відновний реактор (1) з'єднані газопроводом, в якому встановлено пристрій (8) для сухого знепилення, який відрізняється тим, що у газопроводі між плавильним газифікатором (3) і пристроєм (8) для сухого знепилення встановлено як пристрій (12) для вприскування води, так і пристрій (13) для теплообміну.

10. Пристрій за п. 9, який відрізняється тим, що на вході пристрою (8) для сухого знепилення встановлений датчик (16) для вимірювання температури утворюваного відновлюваного газу, з'єднаний з регулювальним пристроєм (17), до виходу якого під'єднаний клапан (15) для регулювання потоку рідкого теплообмінного середовища (14) у пристрої (12).

11. Пристрій за п. 9, який відрізняється тим, що пристрій (13) для теплообміну оснащений підвідним трубопроводом (24) і відвідним трубопроводом (25) для рідкого теплообмінного середовища (14), переважно води або масла-теплоносія.

12. Пристрій за будь-яким із пп. 9-11, який відрізняється тим, що пристрій (12) для вприскування води встановлений між плавильним газифікатором (3) і кінцем у напрямку руху потоку генераторного газу пристрою (13) для теплообміну.

13. Пристрій за будь-яким з пп. 9-12, який відрізняється тим, що пристрій (13) для теплообміну виконаний як теплообмінник (18) з охолоджувальною сорочкою.

14. Пристрій за п. 13, який відрізняється тим, що теплообмінник (18) з охолоджувальною сорочкою містить охолоджувальну сорочку зі спіралеподібною напрямною для переміщення теплообмінного середовища.

Текст

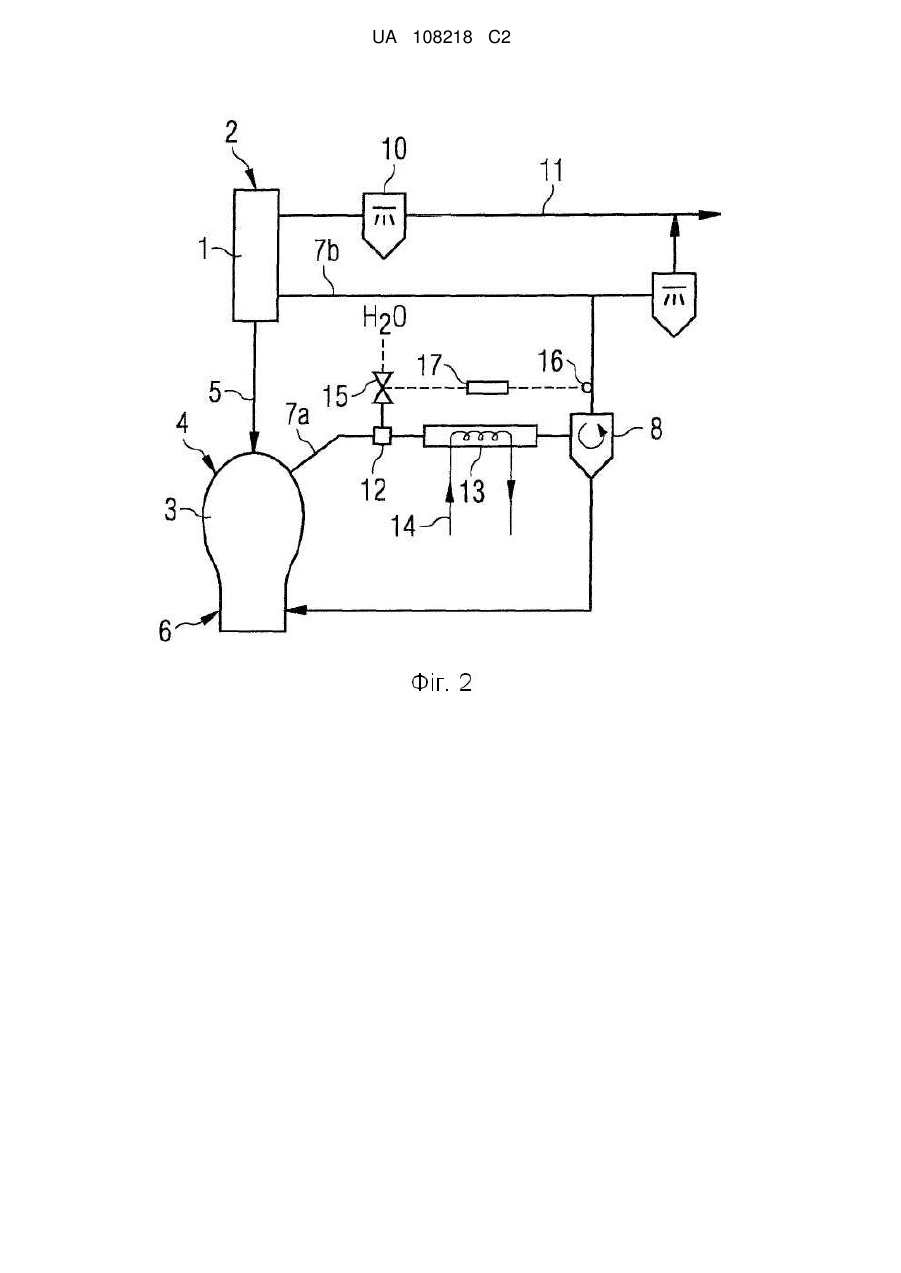

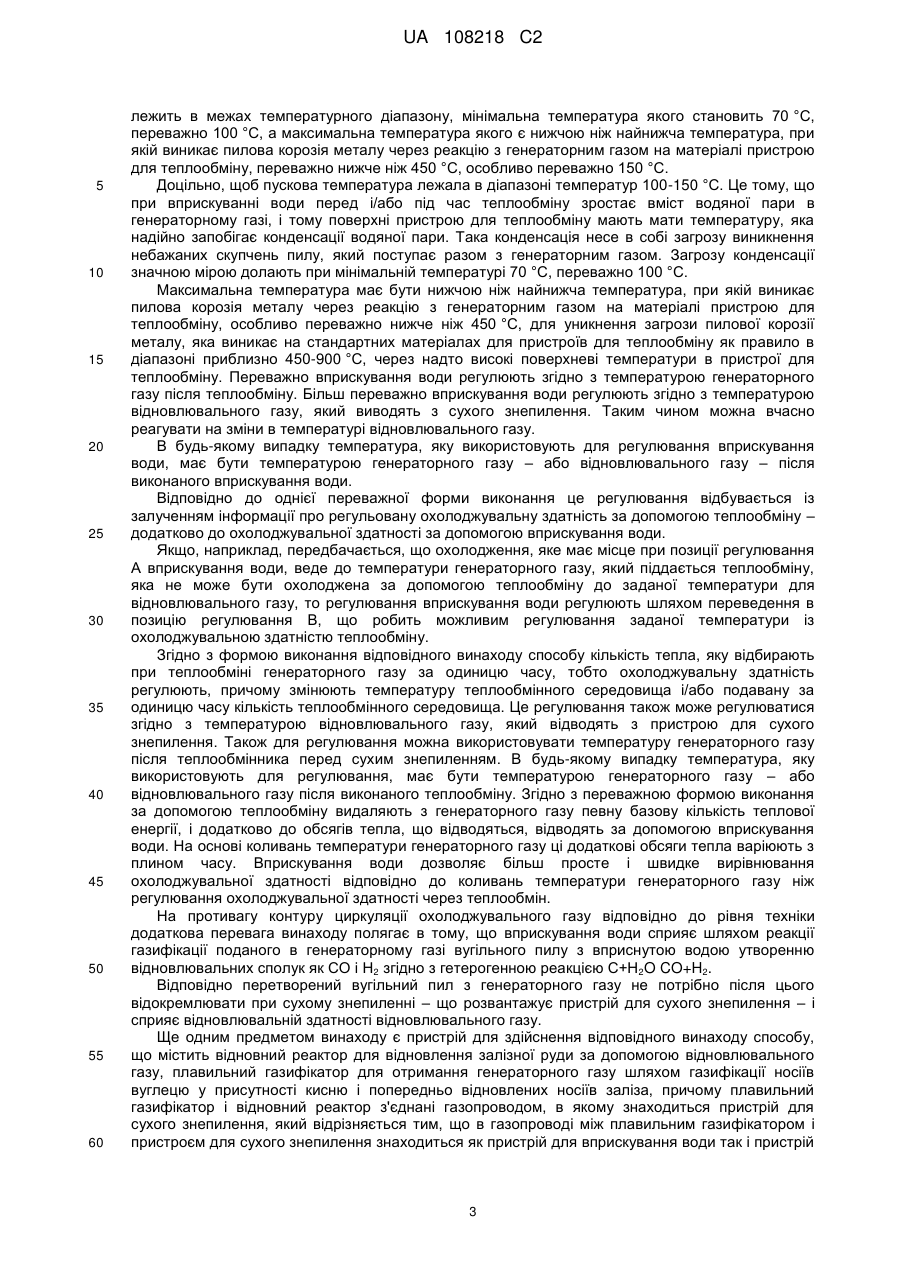

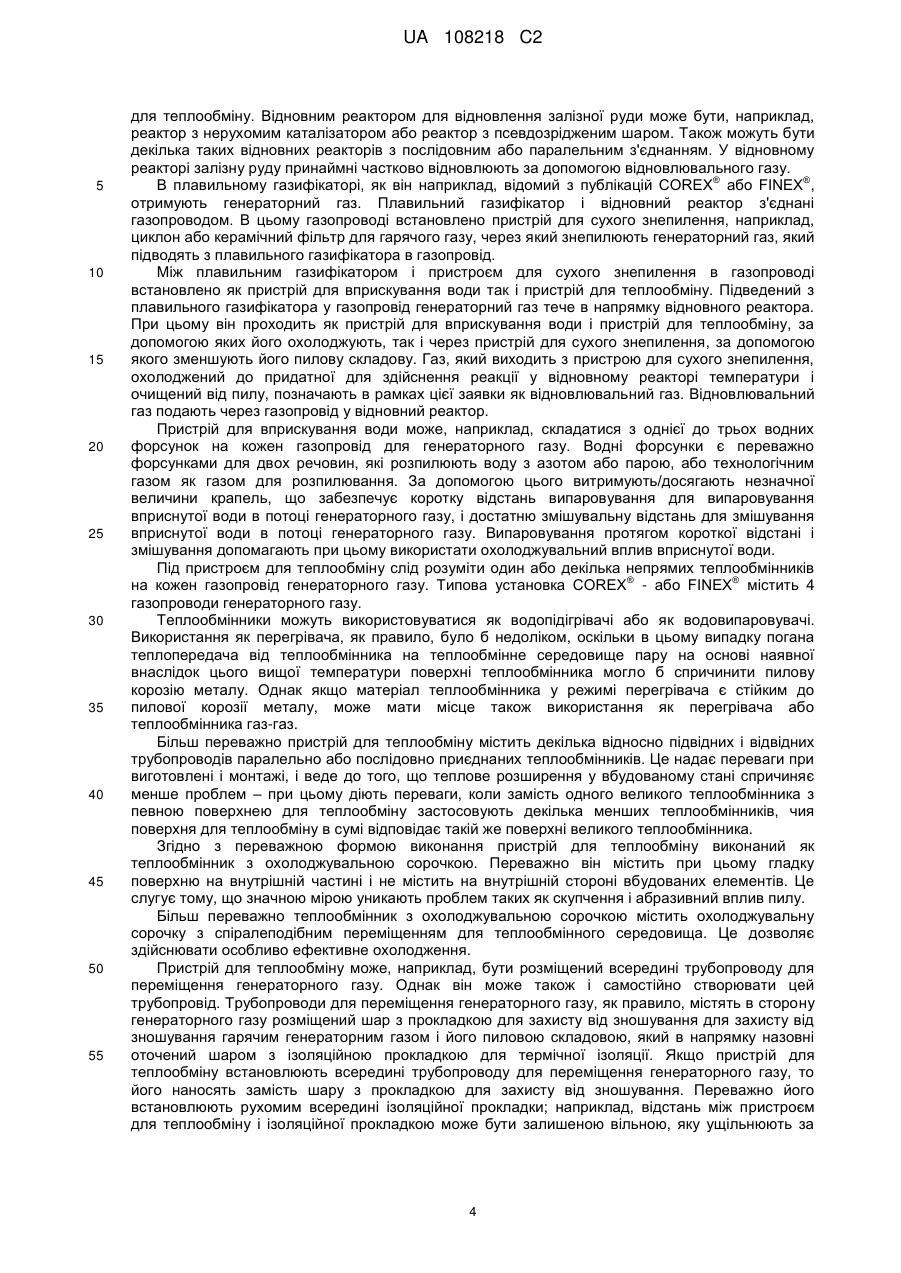

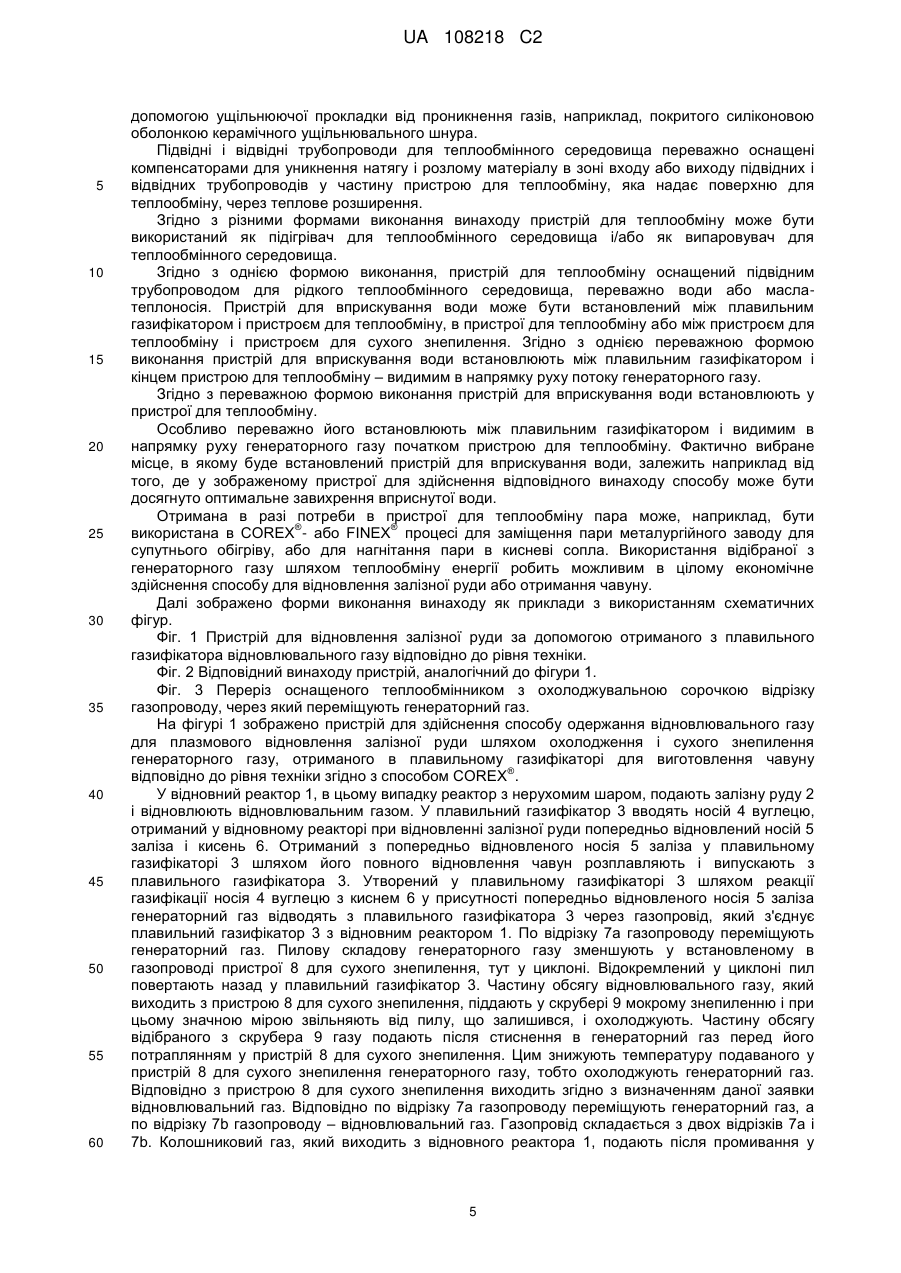

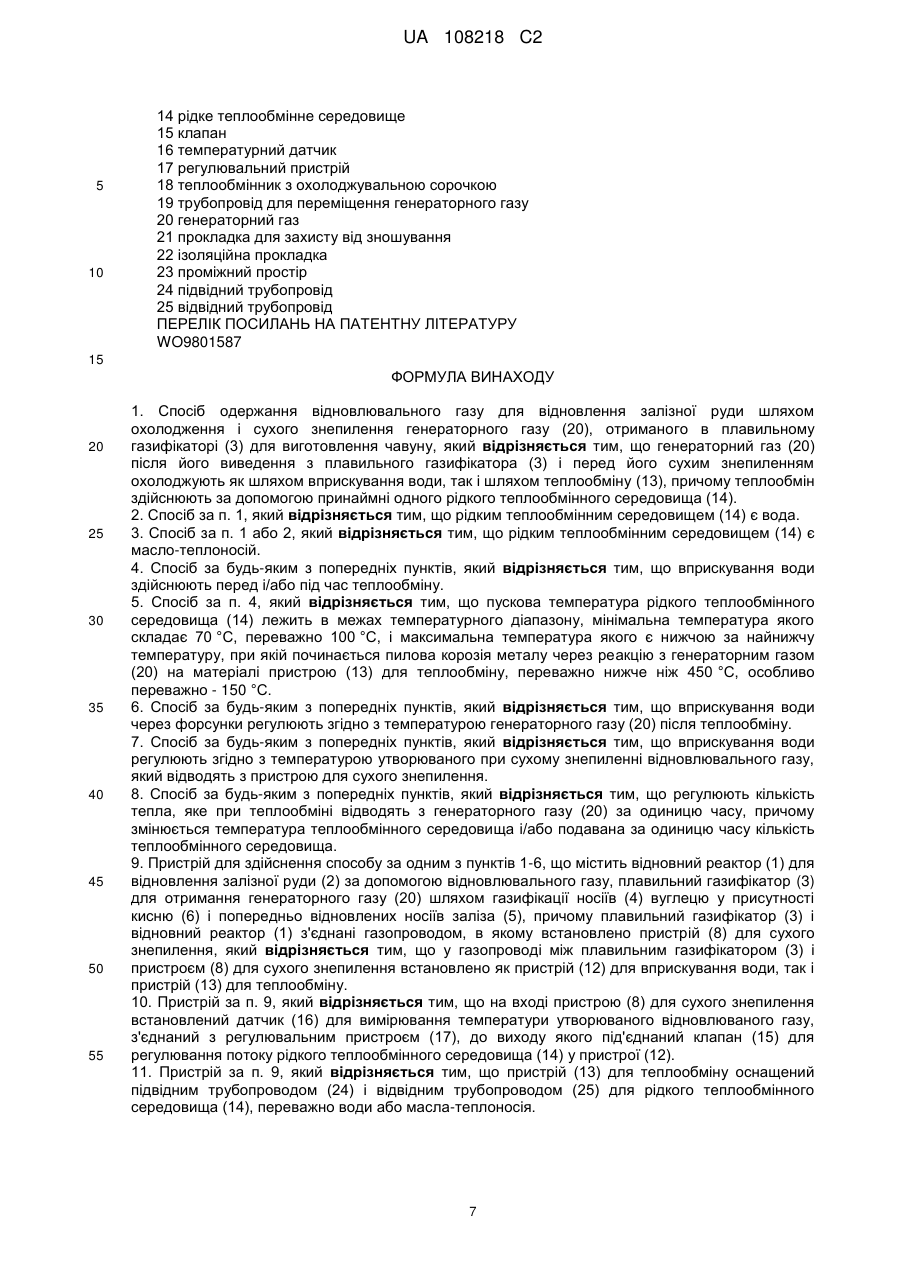

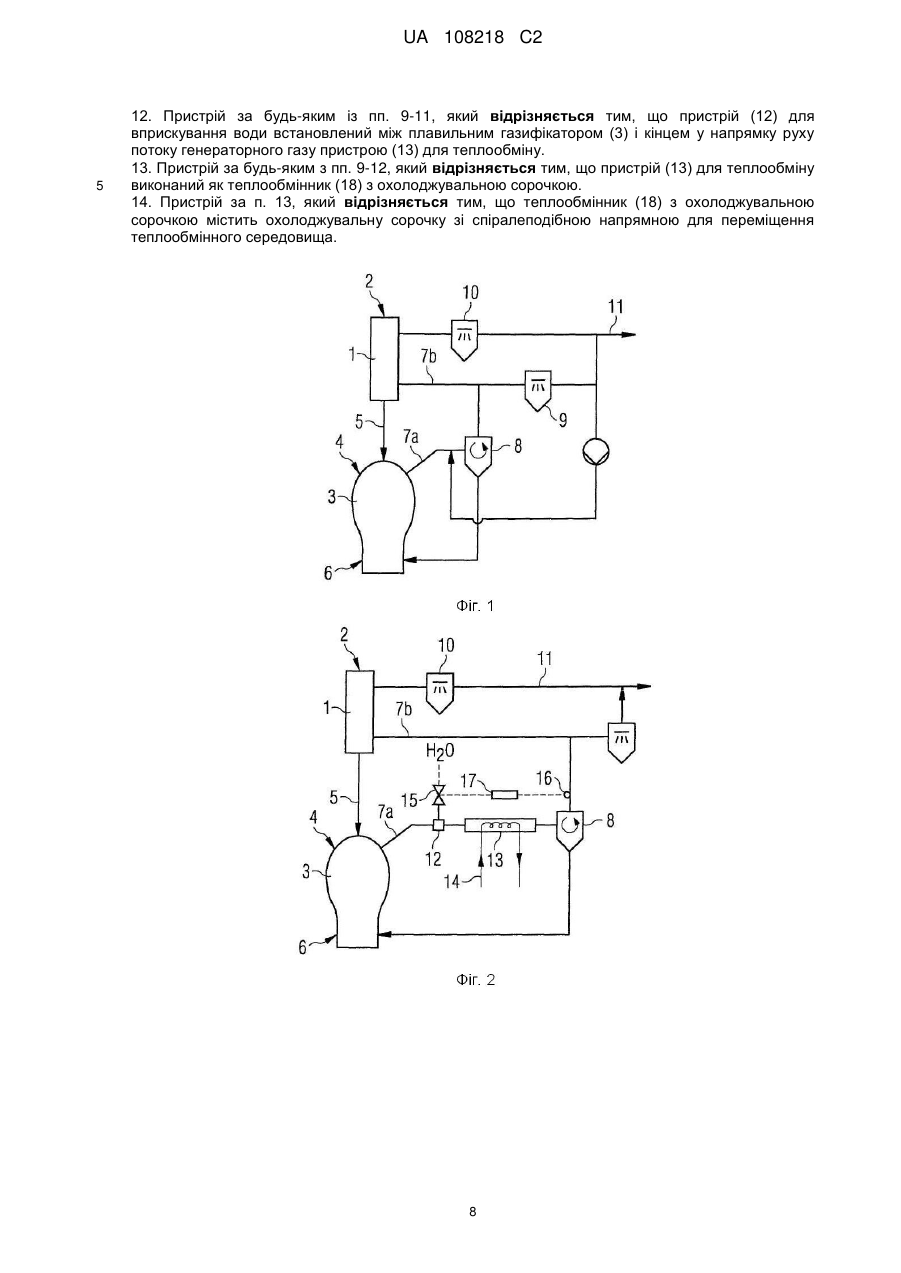

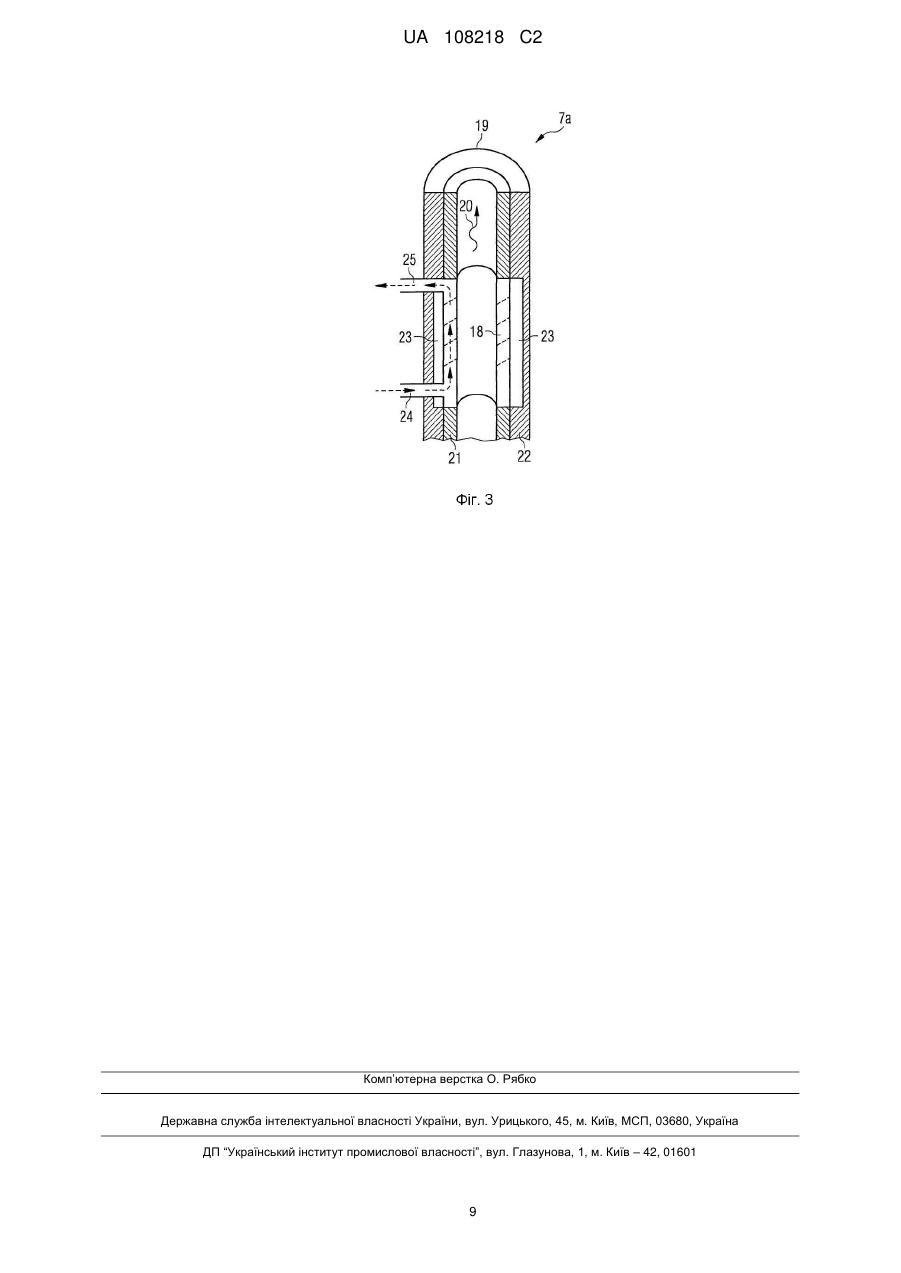

Реферат: Винахід стосується способу одержання відновлювального газу для відновлення залізної руди шляхом охолодження і сухого знепилення генераторного газу (20), отриманого у плавильному газифікаторі (3) для виготовлення чавуну, а також пристрою для здійснення способу. При цьому генераторний газ (20) після його виведення з плавильного газифікатора (20) і перед його сухим знепиленням охолоджують як вприскуванням води, так і теплообміном. UA 108218 C2 (12) UA 108218 C2 UA 108218 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу одержання відновлювального газу для відновлення залізної руди шляхом охолодження і сухого видалення пилу з генераторного газу, отриманого в плавильному газифікаторі для виплавляння чавуну, а також пристрою для здійснення способу. ® В деяких способах відновлення залізної руди плавленням, як наприклад, COREX або ® FINEX , необхідний відновлювальний газ готують із так званого генераторного газу, виробленого в плавильному газифікаторі шляхом газифікації носіїв вуглецю в присутності кисню і попередньо відновлених носіїв заліза. Генераторний газ надто обтяжений пилом для застосування як відновлювальний газ у відновному реакторі і має температуру, вищу за температурний діапазон, сприятливий для його використання для відновлення залізної руди. Температура генераторного газу не є постійною, а коливається через перепади тиску у плавильному газифікаторі в діапазоні до +-50 °C з середнім значенням від приблизно 1030 °C до 1070 °C. Для того, щоб мати змогу використовувати його у відновному реакторі як відновлювальний газ, генераторний газ необхідно очистити від пилу і охолодити. В рамках цієї заявки генераторний газ називають відновлювальним газом лише після виконаного знепилення і охолодження. При цьому в охолодження не входить зниження температури, яке має місце як втрата теплоти при проходженні газопроводів. Наприклад, з публікації WO9801587 відомим є очищення генераторного газу від супутнього пилу шляхом сухого знепилення в циклоні. Охолодження генераторного газу досягають шляхом мокрого знепилення і охолодження частини відновлювального газу, який виходить з циклону, в скрубері та його подачею після завершального стиснення в генераторний газ як так званого охолоджувального газу перед сухим знепиленням. Таким чином з циклону виходить знепилений і охолоджений так званий відновлювальний газ. Охолодження за допомогою представленого в публікації WO 9801587 контуру циркуляції охолоджувального газу має той недолік, що воно є дуже витратним стосовно використання устаткування і потреби у займаній площі. Необхідні для реалізації контуру циркуляції охолоджувального газу частини установки, такі як скрубер і компресори, запірний і регулювальний клапани, запірні і регулювальні заслінки, звукоізоляція і встановлені в приміщені крани мають бути заздалегідь підготовлені, експлуатуватися з великими витратами енергії і проходити технічне обслуговування – особливо компресори викликають при цьому значні затрати на обслуговування. Крім того, скрубери також роблять значний внесок у необхідну розрахункову величину каналізаційної системи установки для виробництва чавуну згідно з публікацією W O9801587. Видалену з відновлювального газу за допомогою скруберів енергію у рамках циркуляції охолоджувального газу відводять невикористаною з промивною водою і повертають далі через баштові охолоджувачі в навколишнє середовище. Задачею винаходу є представлення способу, при якому буде досягнуто надійне охолодження генераторного газу без контуру циркуляції охолоджувального газу відповідно до технічного рівня і при проведенні якого там не будуть допускати названих недоліків відповідно до технічного рівня. Так само має бути представлений пристрій для здійснення способу. Технічне рішення. Ця задача вирішено способом одержання відновлювального газу для відновлення залізної руди шляхом охолодження і сухого знепилення генераторного газу, отриманого в плавильному газифікаторі для виробництва чавуну, який відрізняється тим, що генераторний газ після його відведення з плавильного газифікатора і перед його сухим знепилення охолоджують як шляхом вприскування води, так і шляхом теплообміну. Корисний вплив винаходу. Терміни плавильний газифікатор, генераторний газ і відновлювальний газ слід розуміти так само як і попередньо визначені у вступі. Як загальновідомо, в плавильному газифікаторі додатково до виробництва генераторного газу здійснюють повне відновлення попередньо відновлених носіїв заліза і розплавляють виникаючий чавун. Для одержання відновлювального газу генераторний газ, який поряд з вуглекислим газом СО2, водяною парою Н2О і азотом N2 складається переважно з відновних компонентів, як оксид вуглецю СО, водень Н2 і метан СН4, відповідно до рівня техніки піддають сухому знепиленню і охолодженню. Згідно з винаходом генераторний газ при цьому після його відведення з плавильновідновного агрегату і перед його сухим знепиленням охолоджують як вприскуванням води так і теплообміном. Оскільки охолодження більше не відбувається шляхом введення утвореного з частини відновлювального газу охолоджувального газу, при цьому відповідно до рівня техніки не використовують витратний контур циркуляції охолодувального газу. Охолодження здійснюють вже перед сухим знепиленням, щоб досягнути охолодження часток пилу і утримати термічне навантаження на пристрій для сухого знепилення на якомога нижчому рівні. 1 UA 108218 C2 5 10 15 20 25 30 35 40 45 50 55 60 Комбінація вприскування води і теплообміну дозволяє забезпечити охолодження генераторного газу, встановивши сприятливий для подальшого відновлення залізної руди ступінь окислення, а також встановивши постійну температуру відновлювального газу. Формулювання постійної температури при цьому необхідно розглядати спільно з промисловими установками для відновлення залізної руди і режиму їх експлуатації і тому не виключає відхилень регульованої величини від бажаного значення температури. Охолодження лише за допомогою вприскування води призвело б шляхом випаровування води і реакції водяної пари з оксидом вуглецю до утворення відновлювального газу, який на противагу відповідному винаходу виконанню способу мав би набагато вищий ступінь окиснення – оскільки через відмову від охолодження за допомогою теплообміну необхідно було б вприснути набагато більше води для досягнення певної заданої температури для відновлювального газу, від чого ступінь окиснення генераторного газу підвищився б набагато вище. При цьому ступінь окислення визначають за співвідношенням (CO2+H2O)/(CO+CO2+H2+H2O). На основі інерційності системи теплообмінника під час його реакції на коливання температури потоку газу, який охолоджують, виникає проблема, що температура відновлювального газу також коливалася б при сильному коливанні температури генераторного газу. Надійне охолодження до максимальної температури лише за допомогою теплообміну зробило б необхідним розрахунок параметрів потрібних частин установки на максимально можливі значення температури і пропускну здатність щодо об'ємів генераторного газу. При цьому знову виникала б проблема надійного уникнення надмірного охолодження генераторного газу при температурі, яка є нижчою за максимально можливі значення температури. За допомогою відповідної винаходу комбінації вприскування води і теплообміну для охолодження генераторного газу уникають цих недоліків обох окремих концепцій охолодження. Інерційно реагуюче охолодження шляхом теплообміну доповнюють швидко реагуючим вприскування води, а негативного впливу вприскування води на ступінь окиснення відновлювального газу уникають тим, що не все охолодження відбувається за допомогою вприскування води, а також теплообмін видаляє частину тепла, яке має бути відведене при охолодженні. У переважній формі здійснення відповідного винаходу способу теплообмін відбувається за допомогою принаймні одного рідкого теплообмінного середовища. Рідке теплообмінне середовище використовують, щоб мати змогу надійно утримувати температуру поверхні теплообмінника нижче 450 °C. Охолодження газом або парою на противагу цьому має той недолік, що коефіцієнт тепловіддачі був би нижчий і тому результатом була б підвищена загроза вищої температури поверхні теплообмінника. Перевага надається температурі поверхні теплообмінника нижче 450 °C для того, щоб уникнути загрози пилової корозії металу теплообмінника через реакцію з компонентами генераторного газу. У випадку рідкого теплообмінного середовища йдеться, наприклад, про воду, яка у разі потреби перебуває під тиском і в разі потреби також спеціально підготовлена – наприклад, демінералізована або опріснена вода, або масло-теплоносій, наприклад, виготовлене з синтетичних масел або органічних масел. В стале- і нафтохімії і установках органічного циклу Ренкіна (ORC, Organic Rankine Cycle) для переміщення тепла або рекуперації відпрацьованого тепла, наприклад, використовують доступне у продажі масло-теплоносій Therminol® 66. Великою перевагою масла-теплоносія перед водою є набагато вища точка кипіння, яка може бути при температурах вище 300 °C. Крім того, використання масла-теплоносія є легшим з точки зору устаткування, оскільки його як правило використовують при атмосферному тиску і тому немає потреби розраховувати установки на відміну від установок на воді на надлишковий тиск. Воду в той же час часто використовують під тиском, через що установки повинні бути розраховані більш стабільними. Само собою зрозуміло, що масло-теплоносій також може використовуватися при надлишковому тиску. На противагу воді недоліком є необхідність перенесення отриманого через маслотеплоносій тепла на інший теплоносій, якщо тепло має бути використане. Крім того, маслотеплоносій має меншу теплоємність ніж вода і не можна використати теплоту пароутворення при режимі роботи з насиченою парою. Вприскування води може проходити перед, під час або після теплообміну. Переважніше вприскування води здійснюють перед і/або під час теплообміну. Таким чином можна попередньо підготувати перед сухим знепиленням простіше достатню відстань для випаровування вприснутої води і досягнути вирівнювання температури потоку генераторного газу. Особливо у випадку розташування насадок для вприскування води перед і/або під час теплообміну перевагою є те, що пускова температура рідкого теплообмінного середовища 2 UA 108218 C2 5 10 15 20 25 30 35 40 45 50 55 60 лежить в межах температурного діапазону, мінімальна температура якого становить 70 °C, переважно 100 °C, а максимальна температура якого є нижчою ніж найнижча температура, при якій виникає пилова корозія металу через реакцію з генераторним газом на матеріалі пристрою для теплообміну, переважно нижче ніж 450 °C, особливо переважно 150 °C. Доцільно, щоб пускова температура лежала в діапазоні температур 100-150 °C. Це тому, що при вприскуванні води перед і/або під час теплообміну зростає вміст водяної пари в генераторному газі, і тому поверхні пристрою для теплообміну мають мати температуру, яка надійно запобігає конденсації водяної пари. Така конденсація несе в собі загрозу виникнення небажаних скупчень пилу, який поступає разом з генераторним газом. Загрозу конденсації значною мірою долають при мінімальній температурі 70 °C, переважно 100 °C. Максимальна температура має бути нижчою ніж найнижча температура, при якій виникає пилова корозія металу через реакцію з генераторним газом на матеріалі пристрою для теплообміну, особливо переважно нижче ніж 450 °C, для уникнення загрози пилової корозії металу, яка виникає на стандартних матеріалах для пристроїв для теплообміну як правило в діапазоні приблизно 450-900 °C, через надто високі поверхневі температури в пристрої для теплообміну. Переважно вприскування води регулюють згідно з температурою генераторного газу після теплообміну. Більш переважно вприскування води регулюють згідно з температурою відновлювального газу, який виводять з сухого знепилення. Таким чином можна вчасно реагувати на зміни в температурі відновлювального газу. В будь-якому випадку температура, яку використовують для регулювання вприскування води, має бути температурою генераторного газу – або відновлювального газу – після виконаного вприскування води. Відповідно до однієї переважної форми виконання це регулювання відбувається із залученням інформації про регульовану охолоджувальну здатність за допомогою теплообміну – додатково до охолоджувальної здатності за допомогою вприскування води. Якщо, наприклад, передбачається, що охолодження, яке має місце при позиції регулювання А вприскування води, веде до температури генераторного газу, який піддається теплообміну, яка не може бути охолоджена за допомогою теплообміну до заданої температури для відновлювального газу, то регулювання вприскування води регулюють шляхом переведення в позицію регулювання В, що робить можливим регулювання заданої температури із охолоджувальною здатністю теплообміну. Згідно з формою виконання відповідного винаходу способу кількість тепла, яку відбирають при теплообміні генераторного газу за одиницю часу, тобто охолоджувальну здатність регулюють, причому змінюють температуру теплообмінного середовища і/або подавану за одиницю часу кількість теплообмінного середовища. Це регулювання також може регулюватися згідно з температурою відновлювального газу, який відводять з пристрою для сухого знепилення. Також для регулювання можна використовувати температуру генераторного газу після теплообмінника перед сухим знепиленням. В будь-якому випадкутемпература, яку використовують для регулювання, має бути температурою генераторного газу – або відновлювального газу після виконаного теплообміну. Згідно з переважною формою виконання за допомогою теплообміну видаляють з генераторного газу певну базову кількість теплової енергії, і додатково до обсягів тепла, що відводяться, відводять за допомогою вприскування води. На основі коливань температури генераторного газу ці додаткові обсяги тепла варіюють з плином часу. Вприскування води дозволяє більш просте і швидке вирівнювання охолоджувальної здатності відповідно до коливань температури генераторного газу ніж регулювання охолоджувальної здатності через теплообмін. На противагу контуру циркуляції охолоджувального газу відповідно до рівня техніки додаткова перевага винаходу полягає в тому, що вприскування води сприяє шляхом реакції газифікації поданого в генераторному газі вугільного пилу з вприснутою водою утворенню відновлювальних сполук як СО і Н2 згідно з гетерогенною реакцією C+H2O CO+H2. Відповідно перетворений вугільний пил з генераторного газу не потрібно після цього відокремлювати при сухому знепиленні – що розвантажує пристрій для сухого знепилення – і сприяє відновлювальній здатності відновлювального газу. Ще одним предметом винаходу є пристрій для здійснення відповідного винаходу способу, що містить відновний реактор для відновлення залізної руди за допомогою відновлювального газу, плавильний газифікатор для отримання генераторного газу шляхом газифікації носіїв вуглецю у присутності кисню і попередньо відновлених носіїв заліза, причому плавильний газифікатор і відновний реактор з'єднані газопроводом, в якому знаходиться пристрій для сухого знепилення, який відрізняється тим, що в газопроводі між плавильним газифікатором і пристроєм для сухого знепилення знаходиться як пристрій для вприскування води так і пристрій 3 UA 108218 C2 5 10 15 20 25 30 35 40 45 50 55 для теплообміну. Відновним реактором для відновлення залізної руди може бути, наприклад, реактор з нерухомим каталізатором або реактор з псевдозрідженим шаром. Також можуть бути декілька таких відновних реакторів з послідовним або паралельним з'єднанням. У відновному реакторі залізну руду принаймні частково відновлюють за допомогою відновлювального газу. ® ® В плавильному газифікаторі, як він наприклад, відомий з публікацій COREX або FINEX , отримують генераторний газ. Плавильний газифікатор і відновний реактор з'єднані газопроводом. В цьому газопроводі встановлено пристрій для сухого знепилення, наприклад, циклон або керамічний фільтр для гарячого газу, через який знепилюють генераторний газ, який підводять з плавильного газифікатора в газопровід. Між плавильним газифікатором і пристроєм для сухого знепилення в газопроводі встановлено як пристрій для вприскування води так і пристрій для теплообміну. Підведений з плавильного газифікатора у газопровід генераторний газ тече в напрямку відновного реактора. При цьому він проходить як пристрій для вприскування води і пристрій для теплообміну, за допомогою яких його охолоджують, так і через пристрій для сухого знепилення, за допомогою якого зменшують його пилову складову. Газ, який виходить з пристрою для сухого знепилення, охолоджений до придатної для здійснення реакції у відновному реакторі температури і очищений від пилу, позначають в рамках цієї заявки як відновлювальний газ. Відновлювальний газ подають через газопровід у відновний реактор. Пристрій для вприскування води може, наприклад, складатися з однієї до трьох водних форсунок на кожен газопровід для генераторного газу. Водні форсунки є переважно форсунками для двох речовин, які розпилюють воду з азотом або парою, або технологічним газом як газом для розпилювання. За допомогою цього витримують/досягають незначної величини крапель, що забезпечує коротку відстань випаровування для випаровування вприснутої води в потоці генераторного газу, і достатню змішувальну відстань для змішування вприснутої води в потоці генераторного газу. Випаровування протягом короткої відстані і змішування допомагають при цьому використати охолоджувальний вплив вприснутої води. Під пристроєм для теплообміну слід розуміти один або декілька непрямих теплообмінників ® ® на кожен газопровід генераторного газу. Типова установка COREX - або FINEX містить 4 газопроводи генераторного газу. Теплообмінники можуть використовуватися як водопідігрівачі або як водовипаровувачі. Використання як перегрівача, як правило, було б недоліком, оскільки в цьому випадку погана теплопередача від теплообмінника на теплообмінне середовище пару на основі наявної внаслідок цього вищої температури поверхні теплообмінника могло б спричинити пилову корозію металу. Однак якщо матеріал теплообмінника у режимі перегрівача є стійким до пилової корозії металу, може мати місце також використання як перегрівача або теплообмінника газ-газ. Більш переважно пристрій для теплообміну містить декілька відносно підвідних і відвідних трубопроводів паралельно або послідовно приєднаних теплообмінників. Це надає переваги при виготовлені і монтажі, і веде до того, що теплове розширення у вбудованому стані спричиняє менше проблем – при цьому діють переваги, коли замість одного великого теплообмінника з певною поверхнею для теплообміну застосовують декілька менших теплообмінників, чия поверхня для теплообміну в сумі відповідає такій же поверхні великого теплообмінника. Згідно з переважною формою виконання пристрій для теплообміну виконаний як теплообмінник з охолоджувальною сорочкою. Переважно він містить при цьому гладку поверхню на внутрішній частині і не містить на внутрішній стороні вбудованих елементів. Це слугує тому, що значною мірою уникають проблем таких як скупчення і абразивний вплив пилу. Більш переважно теплообмінник з охолоджувальною сорочкою містить охолоджувальну сорочку з спіралеподібним переміщенням для теплообмінного середовища. Це дозволяє здійснювати особливо ефективне охолодження. Пристрій для теплообміну може, наприклад, бути розміщений всередині трубопроводу для переміщення генераторного газу. Однак він може також і самостійно створювати цей трубопровід. Трубопроводи для переміщення генераторного газу, як правило, містять в сторону генераторного газу розміщений шар з прокладкою для захисту від зношування для захисту від зношування гарячим генераторним газом і його пиловою складовою, який в напрямку назовні оточений шаром з ізоляційною прокладкою для термічної ізоляції. Якщо пристрій для теплообміну встановлюють всередині трубопроводу для переміщення генераторного газу, то його наносять замість шару з прокладкою для захисту від зношування. Переважно його встановлюють рухомим всередині ізоляційної прокладки; наприклад, відстань між пристроєм для теплообміну і ізоляційної прокладкою може бути залишеною вільною, яку ущільнюють за 4 UA 108218 C2 5 10 15 20 25 30 35 40 45 50 55 60 допомогою ущільнюючої прокладки від проникнення газів, наприклад, покритого силіконовою оболонкою керамічного ущільнювального шнура. Підвідні і відвідні трубопроводи для теплообмінного середовища переважно оснащені компенсаторами для уникнення натягу і розлому матеріалу в зоні входу або виходу підвідних і відвідних трубопроводів у частину пристрою для теплообміну, яка надає поверхню для теплообміну, через теплове розширення. Згідно з різними формами виконання винаходу пристрій для теплообміну може бути використаний як підігрівач для теплообмінного середовища і/або як випаровувач для теплообмінного середовища. Згідно з однією формою виконання, пристрій для теплообміну оснащений підвідним трубопроводом для рідкого теплообмінного середовища, переважно води або маслатеплоносія. Пристрій для вприскування води може бути встановлений між плавильним газифікатором і пристроєм для теплообміну, в пристрої для теплообміну або між пристроєм для теплообміну і пристроєм для сухого знепилення. Згідно з однією переважною формою виконання пристрій для вприскування води встановлюють між плавильним газифікатором і кінцем пристрою для теплообміну – видимим в напрямку руху потоку генераторного газу. Згідно з переважною формою виконання пристрій для вприскування води встановлюють у пристрої для теплообміну. Особливо переважно його встановлюють між плавильним газифікатором і видимим в напрямку руху генераторного газу початком пристрою для теплообміну. Фактично вибране місце, в якому буде встановлений пристрій для вприскування води, залежить наприклад від того, де у зображеному пристрої для здійснення відповідного винаходу способу може бути досягнуто оптимальне завихрення вприснутої води. Отримана в разі потреби в пристрої для теплообміну пара може, наприклад, бути ® ® використана в COREX - або FINEX процесі для заміщення пари металургійного заводу для супутнього обігріву, або для нагнітання пари в кисневі сопла. Використання відібраної з генераторного газу шляхом теплообміну енергії робить можливим в цілому економічне здійснення способу для відновлення залізної руди або отримання чавуну. Далі зображено форми виконання винаходу як приклади з використанням схематичних фігур. Фіг. 1 Пристрій для відновлення залізної руди за допомогою отриманого з плавильного газифікатора відновлювального газу відповідно до рівня техніки. Фіг. 2 Відповідний винаходу пристрій, аналогічний до фігури 1. Фіг. 3 Переріз оснащеного теплообмінником з охолоджувальною сорочкою відрізку газопроводу, через який переміщують генераторний газ. На фігурі 1 зображено пристрій для здійснення способу одержання відновлювального газу для плазмового відновлення залізної руди шляхом охолодження і сухого знепилення генераторного газу, отриманого в плавильному газифікаторі для виготовлення чавуну ® відповідно до рівня техніки згідно з способом COREX . У відновний реактор 1, в цьому випадку реактор з нерухомим шаром, подають залізну руду 2 і відновлюють відновлювальним газом. У плавильний газифікатор 3 вводять носій 4 вуглецю, отриманий у відновному реакторі при відновленні залізної руди попередньо відновлений носій 5 заліза і кисень 6. Отриманий з попередньо відновленого носія 5 заліза у плавильному газифікаторі 3 шляхом його повного відновлення чавун розплавляють і випускають з плавильного газифікатора 3. Утворений у плавильному газифікаторі 3 шляхом реакції газифікації носія 4 вуглецю з киснем 6 у присутності попередньо відновленого носія 5 заліза генераторний газ відводять з плавильного газифікатора 3 через газопровід, який з'єднує плавильний газифікатор 3 з відновним реактором 1. По відрізку 7a газопроводу переміщують генераторний газ. Пилову складову генераторного газу зменшують у встановленому в газопроводі пристрої 8 для сухого знепилення, тут у циклоні. Відокремлений у циклоні пил повертають назад у плавильний газифікатор 3. Частину обсягу відновлювального газу, який виходить з пристрою 8 для сухого знепилення, піддають у скрубері 9 мокрому знепиленню і при цьому значною мірою звільняють від пилу, що залишився, і охолоджують. Частину обсягу відібраного з скрубера 9 газу подають після стиснення в генераторний газ перед його потраплянням у пристрій 8 для сухого знепилення. Цим знижують температуру подаваного у пристрій 8 для сухого знепилення генераторного газу, тобто охолоджують генераторний газ. Відповідно з пристрою 8 для сухого знепилення виходить згідно з визначенням даної заявки відновлювальний газ. Відповідно по відрізку 7a газопроводу переміщують генераторний газ, а по відрізку 7b газопроводу – відновлювальний газ. Газопровід складається з двох відрізків 7a і 7b. Колошниковий газ, який виходить з відновного реактора 1, подають після промивання у 5 UA 108218 C2 5 10 15 20 25 30 35 40 45 50 55 60 скрубері 10 разом з частиною обсягу обробленого у скрубері 9 відновлювального газу як експортний газ 11 іншим споживачам, як наприклад, електростанціям або пелетним установкам як енергоносій. Частини пристрою, які використовують для мокрого промивання, стиснення і подачі очищеного мокрим способом і стисненого відновлювального газу в генераторний газ, називають контуром циркуляції охолоджувального газу. На Фіг. 2 зображено порівнюваний з відповідним винаходу пристрій. Порівнювані деталі пристрою позначені такими самими позиційними позначеннями, як на Фіг. 1. На відміну від зображеного на Фіг. 1 пристрою відповідно до рівня техніки немає контуру циркуляції охолоджувального газу з скрубером 9 і компресором. Для охолодження генераторного газу замість цього між плавильним газифікатором і пристроєм 8 для сухого знепилення, тут циклоном, в газопроводі є як пристрій 12 для вприскування води так і пристрій 13 для теплообміну. Пристрій 13 для теплообміну оснащений підвідним трубопроводом для рідкого теплообмінного середовища 14, в цьому випадку водою, що перебуває під тиском. Пристрій 13 для теплообміну виконаний як теплообмінник з охолоджувальною сорочкою, причому теплообмінник з охолоджувальною сорочкою містить спіралеподібний пристрій для переміщення теплообмінного середовища – води під тиском. Пристрій 12 для вприскування води встановлений між плавильним газифікатором і пристроєм 13 для теплообміну. Вприскування води регулюється згідно з температурою відновлювального газу, який відводять з пристрою для сухого знепилення. Для цього клапан 15 і температурний датчик 16 на відрізку 7b газопроводу з'єднані один з одним через регулювальний пристрій 17. На Фіг. 3 схематично зображено переріз через частину відрізку 7a газопроводу, який оснащений теплообмінником 18 з охолоджувальною сорочкою як пристроєм 13 для теплообміну. Теплообмінник 18 з охолоджувальною сорочкою оснащений спіралеподібним пристроєм для переміщення теплообмінного середовища, який позначений заштрихованими лініями всередині теплообмінника 18 з охолоджувальною сорочкою. Теплообмінник з охолоджувальною сорочкою встановлений всередині трубопроводу для переміщення генераторного газу 19 відрізку 7a газопроводу. Трубопровід для переміщення генераторного газу 19 містить у відрізках без теплообмінника з охолоджувальною сорочкою з сторони генераторного газу 20, який зображений хвилястою лінією у напрямку руху потоку, шар з прокладкою 21 для захисту від зношування через гарячий генераторний газ і його пилової складової, який в напрямку назовні оточений шаром з ізоляційною прокладкою 22 для термічної ізоляції. Там, де встановлений теплообмінник 18 з охолоджувальною сорочкою всередині трубопроводу для переміщення генераторного газу 19, він нанесений на місці прокладки 21 для захисту від зношування. Проміжний простір 23 між теплообмінником 18 з охолоджувальною сорочкою і ізоляційною прокладкою 22 залишений вільним, за допомогою чого теплообмінник 18 з охолоджувальною сорочкою всередині ізоляційної прокладки 22 встановлений рухомим. Для збереження оглядовості відмовилися від зображення наявних ущільнювальних елементів проміжного простору 23 проти потрапляння газів. Підвідний трубопровід 24 і відвідний трубопровід 25 для теплообмінного середовища, в цьому випадку води – зображені заштрихованою стрілкою – оснащені/обладнані не зображеними компенсаторами для уникнення натягу і розлому матеріалу в зоні входу або виходу підвідних і відвідних трубопроводів у частину теплообмінника 18 з охолоджувальною сорочкою, яка надає поверхню для теплообміну, через теплове розширення. СПИСОК ПОЗИЦІЙНИХ ПОЗНАЧЕНЬ 1 відновний реактор 2 залізна руда 3 плавильний газифікатор 4 носій вуглецю 5 носій заліза 6 кисень 7a відрізок газопроводу 7b відрізок газопроводу 8 пристрій для сухого знепилення 9 скрубер 10 скрубер 11 експортний газ 12 пристрій для вприскування води 13 пристрій для теплообміну 6 UA 108218 C2 5 10 14 рідке теплообмінне середовище 15 клапан 16 температурний датчик 17 регулювальний пристрій 18 теплообмінник з охолоджувальною сорочкою 19 трубопровід для переміщення генераторного газу 20 генераторний газ 21 прокладка для захисту від зношування 22 ізоляційна прокладка 23 проміжний простір 24 підвідний трубопровід 25 відвідний трубопровід ПЕРЕЛІК ПОСИЛАНЬ НА ПАТЕНТНУ ЛІТЕРАТУРУ WO9801587 15 ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Спосіб одержання відновлювального газу для відновлення залізної руди шляхом охолодження і сухого знепилення генераторного газу (20), отриманого в плавильному газифікаторі (3) для виготовлення чавуну, який відрізняється тим, що генераторний газ (20) після його виведення з плавильного газифікатора (3) і перед його сухим знепиленням охолоджують як шляхом вприскування води, так і шляхом теплообміну (13), причому теплообмін здійснюють за допомогою принаймні одного рідкого теплообмінного середовища (14). 2. Спосіб за п. 1, який відрізняється тим, що рідким теплообмінним середовищем (14) є вода. 3. Спосіб за п. 1 або 2, який відрізняється тим, що рідким теплообмінним середовищем (14) є масло-теплоносій. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вприскування води здійснюють перед і/або під час теплообміну. 5. Спосіб за п. 4, який відрізняється тим, що пускова температура рідкого теплообмінного середовища (14) лежить в межах температурного діапазону, мінімальна температура якого складає 70 °C, переважно 100 °C, і максимальна температура якого є нижчою за найнижчу температуру, при якій починається пилова корозія металу через реакцію з генераторним газом (20) на матеріалі пристрою (13) для теплообміну, переважно нижче ніж 450 °C, особливо переважно - 150 °C. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вприскування води через форсунки регулюють згідно з температурою генераторного газу (20) після теплообміну. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вприскування води регулюють згідно з температурою утворюваного при сухому знепиленні відновлювального газу, який відводять з пристрою для сухого знепилення. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що регулюють кількість тепла, яке при теплообміні відводять з генераторного газу (20) за одиницю часу, причому змінюється температура теплообмінного середовища і/або подавана за одиницю часу кількість теплообмінногосередовища. 9. Пристрій для здійснення способу за одним з пунктів 1-6, що містить відновний реактор (1) для відновлення залізної руди (2) за допомогою відновлювального газу, плавильний газифікатор (3) для отримання генераторного газу (20) шляхом газифікації носіїв (4) вуглецю у присутності кисню (6) і попередньо відновлених носіїв заліза (5), причому плавильний газифікатор (3) і відновний реактор (1) з'єднані газопроводом, в якому встановлено пристрій (8) для сухого знепилення, який відрізняється тим, що у газопроводі між плавильним газифікатором (3) і пристроєм (8) для сухого знепилення встановлено як пристрій (12) для вприскування води, так і пристрій (13) для теплообміну. 10. Пристрій за п. 9, який відрізняється тим, що на вході пристрою (8) для сухого знепилення встановлений датчик (16) для вимірювання температури утворюваного відновлюваного газу, з'єднаний з регулювальним пристроєм (17), до виходу якого під'єднаний клапан (15) для регулювання потоку рідкого теплообмінного середовища (14) у пристрої (12). 11. Пристрій за п. 9, який відрізняється тим, що пристрій (13) для теплообміну оснащений підвідним трубопроводом (24) і відвідним трубопроводом (25) для рідкого теплообмінного середовища (14), переважно води або масла-теплоносія. 7 UA 108218 C2 5 12. Пристрій за будь-яким із пп. 9-11, який відрізняється тим, що пристрій (12) для вприскування води встановлений між плавильним газифікатором (3) і кінцем у напрямку руху потоку генераторного газу пристрою (13) для теплообміну. 13. Пристрій за будь-яким з пп. 9-12, який відрізняється тим, що пристрій (13) для теплообміну виконаний як теплообмінник (18) з охолоджувальною сорочкою. 14. Пристрій за п. 13, який відрізняється тим, що теплообмінник (18) з охолоджувальною сорочкою містить охолоджувальну сорочку зі спіралеподібною напрямною для переміщення теплообмінного середовища. 8 UA 108218 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for providing reduction gas from generator gas

Автори англійськоюMillner, Robert, Stockinger, Josef, Wurm, Johann

Автори російськоюМилльнер Роберт, Штоккингер Йозэф, Вурм Йоханн

МПК / Мітки

МПК: C21B 13/14, C21B 13/00

Мітки: відновлювального, одержання, спосіб, генераторного, пристрій, газу

Код посилання

<a href="https://ua.patents.su/11-108218-sposib-i-pristrijj-dlya-oderzhannya-vidnovlyuvalnogo-gazu-z-generatornogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання відновлювального газу з генераторного газу</a>

Попередній патент: Спосіб і пристрій для передачі енергії на снаряд

Наступний патент: Протипаразитарні дигідроазолові сполуки та композиція, яка їх містить (варіанти)

Випадковий патент: Спосіб лікування хворих на артеріальну гіпертензію з синдромом інсулінорезистентності