Тверда неорганічна композиція, спосіб виготовлення такої композиції та її застосування для зниження вмісту діоксинів і важких металів у димових газах

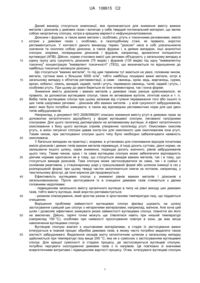

Формула / Реферат

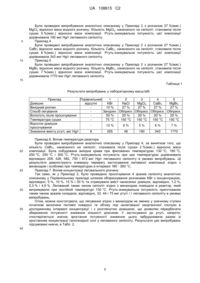

1. Композиція для зниження вмісту важких металів і діоксинів у димових газах, яка містить твердий поглинальний матеріал, яким є неорганічна сполука, яка відрізняється тим, що зазначена неорганічна сполука вибрана серед філосилікатів групи "палигорскіту-сепіоліту" згідно з класифікацією Дана (Dana), де неорганічна сполука є легованою галогенідною сіллю і зберігає свою початкову кристалічну структуру, а зазначена галогенідна сіль у розрахунку на суху масу є наявною в кількості від 0,5 мас. % до 20 мас. % від сухої маси композиції.

2. Композиція за п. 1, в якій неорганічна сполука є нефункціоналізованою неорганічною сполукою.

3. Композиція за п. 1 або 2, в якій неорганічну сполуку вибирають із групи філосилікатів підгрупи сепіоліту згідно з класифікацією Дана (Dana).

4. Композиція за п. 1 або 2, в якій галогенідною сіллю є галогенід лужного металу або галогенід лужноземельного елемента або інший подібний галогенід, вибраний переважно із групи, що складається із NaCl, NaBr, NaI, KCl, KBr, KI, CaCl2, CaBr2, CaI2, MgCl2, МgВr2, MgI2, NH4Cl, NH4Br або NH4I та їх сумішей.

5. Композиція за будь-яким із попередніх пунктів, в якій галогенідна сіль у розрахунку на суху масу є наявною в кількості від 1 мас. % до 15 мас. % і, зокрема, від 1,5 мас. % до 10 мас. % від сухої маси композиції.

6. Композиція за будь-яким із попередніх пунктів, в якій неорганічна сполука, легована зазначеною галогенідною сіллю, має питому поверхню (БЕТ) в інтервалі від 70 до 170 м2/г, краще - в інтервалі від 80 до 140 м2/г, і найкраще - в інтервалі від 90 до 130 м2/г.

7. Композиція за будь-яким із попередніх пунктів, в якій неорганічна сполука, легована галогенідною сіллю, має виміряний методом BJH за ізотермою десорбції азоту об'єм пор в інтервалі від 0,15 до 0,32 см3/г, краще - в інтервалі від 0,20 до 0,30 см3/г, і найкраще - в інтервалі від 0,22 до 0,28 см3/г.

8. Спосіб виготовлення композиції для зниження вмісту важких металів і діоксинів у димових газах за пп. 1-7, який включає наступні стадії:

подачу твердого поглинального матеріалу, яким є неорганічна сполука, вибрана серед філосилікатів групи "палигорскіту-сепіоліту" згідно з класифікацією Дана (Dana),

подачу галогенідної солі, і

приведення в контакт зазначеної неорганічної сполуки з галогенідною сіллю та утворення в результаті цього неорганічної сполуки, легованої галогенідною сіллю.

9. Спосіб за п. 8, в якій неорганічна сполука є нефункціоналізованою сполукою.

10. Спосіб за п. 8, в якому приведення в контакт неорганічної сполуки з галогенідною сіллю здійснюють в умовах перемішування.

11. Спосіб за п. 8 або п. 10, в якому подана у процес обробки неорганічна сполука має вологість, що лежить в інтервалі від 0,1 до 100 г/кг, а ще краще - в інтервалі від 2 до 90 г/кг.

12. Спосіб за будь-яким із пп. 10-11, в якому приведення в контакт здійснюють при навколишній температурі.

13. Спосіб за будь-яким із пп. 8-12, в якому галогенідна сіль є в рідкій формі у водній фазі.

14. Спосіб за будь-яким із пп. 8-13, в якому стадією приведення в контакт неорганічної сполуки з галогенідною сіллю є розприскування галогенідної солі на неорганічну сполуку, здійснюване в разі потреби в умовах перемішування.

15. Спосіб за п. 13, в якому стадією приведення в контакт неорганічної сполуки з галогенідною сіллю є просочування неорганічної сполуки галогенідною сіллю у рідкій фазі, здійснюване в разі потреби в умовах перемішування.

16. Спосіб за будь-яким із пп. 13-15, в якому галогенідною сіллю у рідкій фазі є водний розчин, що містить галогенідну сіль у кількості від 1 мас. % до 30 мас. %, краще - в кількості від 5 мас. % до 27 мас. %, а ще краще - в кількості від 10 мас. % до 27 мас. % відносно загальної маси розчину.

17. Спосіб за одним із пп. 8-14, який, додатково, включає одну або кілька стадій сушіння і/або дезагломерації неорганічної композиції, легованої галогенідною сіллю, переважно при температурі в інтервалі від 60 до 200 °C, а ще краще - в інтервалі від 75 до 170 °C.

18. Спосіб за будь-яким із пп. 8-15, в якому галогенідною сіллю є галогенід лужного металу або галогенід лужноземельного елемента або інший подібний галогенід, вибраний переважно із групи, що складається із NaCl, NaBr, NaI, КСl, КВг, КІ, СаСl2, СаВr2, СаI2, MgCl2, MgBr2, MgI2, NH4Cl, NH4Br або NH4I та їх сумішей.

19. Застосування композиції за будь-яким із пп. 1-7 для зниження вмісту діоксинів і важких металів переважно в газоподібному стані, зокрема ртуті, а більш конкретно - ртуті Нg° у димових газах.

20. Застосування за п. 19 у суміші з основним реактивом, таким як вапно.

Текст

Реферат: Тверда неорганічна композиція для зниження вмісту діоксинів і фуранів, а також важких металів і, зокрема ртуті, наявних у димових газах, спосіб виготовлення такої композиції і її застосування для зниження вмісту діоксинів і фуранів, а також важких металів і, зокрема ртуті, наявних у димових газах, шляхом приведення в контакт димових газів з цією твердою неорганічною композицією. UA 108615 C2 (12) UA 108615 C2 UA 108615 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується композиції, яка призначається для зниження вмісту важких металів і діоксинів у димових газах і включає у себе твердий поглинальний матеріал, що являє собою неорганічну сполуку, котра в кращому варіанті є нефункціоналізованою. Діоксини і фурани, а також важкі метали і, особливо, ртуть є токсичними речовинами, емісія котрих у димових газах і, особливо, в газоподібному стані, як правило, жорстко регламентується. У контексті даного винаходу термін "діоксин" несе в собі узагальнююче значення та охоплює собою діоксини, а також фурани і, в деяких випадках, інші аналогічні сполуки, зокрема, попередники діоксинів і фуранів, наприклад, ароматичні поліциклічні вуглеводні (АПВ). Дійсно, норми стосовно емісії цих речовин об'єднують у загальному випадку в єдину групу цілу сукупність діоксинів (75 видів) і фуранів (135 видів) під одну "еквівалентну токсичну" концентрацію "еквівалент токсичності" (TEQ), що визначається по відношенню до найбільш токсичної молекули діоксину. Що стосується "важких металів", то під цим терміном тут маються на увазі, головним чином, 3 метали, густина яких є більшою 5000 кг/м , тобто найбільш поширені важкі метали, котрі в загальному випадку є об'єктом регламентації, а саме - свинець, хром, мідь, марганець, сурма, арсен, кобальт, нікель, ванадій, кадмій, талій і ртуть, переважно свинець, талій, кадмій і ртуть, і особливо ртуть. При цьому до уваги береться як їхня елементарна, так і іонна форми. Зниження вмісту діоксинів і важких металів у димових газах раніше здійснювалося, як правило, за допомогою вуглецевих сполук, таких як активоване вугілля, лігнітові кокси и т. п. Вибір типів вуглецевих сполук при цьому залежав від ступеня переважання того або іншого із цих типів шкідливих речовин - діоксинів або важких металів - у всій сукупності забруднювачів, вміст яких було потрібно знижувати, а також від відповідних регламентних норм для цих двох типів забруднювачів. Наприклад, у документі WO 2006/099291 описано зниження вмісту ртуті в димових газах за допомогою каталітичного адсорбенту у формі вуглецевої сполуки, легованої галоїдними сполуками. Для цього галогенід диспергували на активованому вуглецю, й ефект каталітичного окислювання з боку цього вуглецю сприяв утворенню галогеніду ртуті. Окислювач окисляв ртуть, а аніон легуючої сполуки давав контр-іон для окисленого цим окислювачем іона ртуті. Таким чином, при застосуванні сполуки цього типу було необхідно забезпечувати наявність окислювача. У багатьох випадках на практиці і, зокрема, в установках для спалювання відходів початкова емісія діоксинів і деяких типів важких металів перевищує, й іноді досить суттєво, діючі норми, не залишаючи іншого шляху, окрім зниження, подекуди досить значного, рівнів забруднювачів цього типу. Таким чином, одна і та сама вуглецева сполука може забезпечити відповідність діючим нормам одночасно як в тому, що стосується викидів важких металів, так і в тому, що стосується викидів діоксинів. Така сполука може застосовуватися як сама, так і в суміші з оснóвним реактивом, у стаціонарному шарі у гранульованій формі або шляхом інжекції в газ у розпорошеній формі; при цьому тверді частки захоплюються нижче за потоком, наприклад, у текстильному фільтрі, де їхня корисна дія продовжується. Ефективність вуглецевих сполук у зниженні рівнів важких металів і діоксинів є загальновизнаною. Проте застосування їх в очищанні димових газів стикається з двома головними недоліками: - підвищенням загального вмісту органічного вуглецю в пилу на рівні виходу цих димових газів, тобто вмісту вуглецю, який жорстко регламентується; - ризиком спалахування, який зростає разом зі зростанням температури газу, що піддається очищанню. Вирішення проблеми займистості вуглецевих сполук фахівці шукають на шляху застосування сумішей цих сполук з негорючими матеріалами, наприклад, вапном. Але хоча цей шлях і дозволяє ефективно знижувати ризик займистості вуглецевих сполук, повністю він його не виключає. Дійсно, гарячі точки можуть ще з'являтися навіть при низькій температурі (наприклад 150 °C), особливо при наявності просочування повітря в зони, де має місце накопичення вуглецевих сполук. Вуглецеві сполуки взагалі є коштовними матеріалами, а стадія їх застосування важко інтегрується в повний процес обробки димових газів, в якому часто потрібно видаляти також азотисті забруднювачі. Видалення оксидів азоту каталітичним шляхом у загальному випадку здійснюється при температурі газу вище 200 °C, яка не є сумісною з застосуванням вуглецевих сполук. Для кращої сумісності зі стадією процесу, де застосовуються вуглецеві сполуки, потрібно чергувати охолодження димових газів з їх нагрівом. Це пов'язано зі значними енергетичними витратами і підвищенням вартості процесу. Отже, інтегрувати вуглецеві сполуки 1 UA 108615 C2 5 10 15 20 25 30 35 40 45 50 55 60 в процес обробки димових газів дуже важко, беручи до уваги проблеми, зумовлені займистістю цих сполук. У публікаціях "ES 8704428" або "ES 2136496" і "GIL, ISABEL GUIJARRO; ECHEVERRIA, SAGRARIO MENDIOROZ; MARTIN-LAZARO, PEDRO JUAN BERMEJO; ANDRES, VICENTA MUNOZ, Mercury removal from gaseous streams. Effects of adsorbent geometry, Revista de la Real Academia de Ciencias Exactas, Fisicas y Naturales (Espana) (1996), 90 (3), pp. 197-204" вказано на можливість позбавитися застосування вуглецю у зниженні вмісту важких металів і, зокрема, ртуті, якщо як реактив використовувати сірку. Сірку при цьому наносили на неорганічну основу, якою можуть служити, наприклад, природні силікати. Це дозволяло трохи виправити ситуацію, зумовлену переліченими вище недоліками вуглецевих сполук. При застосуванні такого підходу силікат вважається інертною основою по відношенню до забруднювача, що видаляється; останній при цьому захоплюється шляхом реакції з сульфованою сполукою, утворюючи в загальному випадку сульфід. Проте, силікати, функціоналізовані сульфованими сполуками, додають небезпеки у виробництво, роблять його важким, негнучким і коштовним. Наприклад, у документі (ES 8704428) описане сульфування силікату шляхом реакції окислювання сірководню у добре визначеній молярній пропорції з метою адсорбування елементарної сірки на цьому силікаті. Сірководень є небезпечним у поводженні через його токсичність і вкрай високу займистість, а вузькі рамки молярної пропорції, за межі котрих не можна виходити, щоб уникнути будь-якої подальшої реакції окислювання, є дуже обтяжливими і незручними. Аналогічний підхід був запропонований у документі "ES 2136496", де описаний процес сульфування природних силікатів з метою захоплення парів металів. Слід зауважити, що розглянуті вище альтернативи вуглецевим сполукам є обмеженими застосуванням їх у зниженні вмісту лише важких металів. Іншими серед згаданих на початку матеріалами, що є альтернативними вуглецевим сполукам і застосовуються для зниження вмісту діоксинів, є нефункціоналізовані мінерали типу сепіоліту (JP 2000140627, JP 2001276606, JP 2003024744). У той же час усі філосилікати не демонструють високої здатності поглинати діоксини. Так наприклад, монтморилоніт ("японська кисла глина"; Japanese Acid Clay: JAC), монтморилоніт К10 і каолін ("китайська глина") захоплюють лише в невеликій мірі або взагалі не захоплюють хлорбензол та інші молекулиімітатори, що використовувалися в дослідженнях як аналоги діоксину (Chemosphere, 56 8, 745756 (2004)). Відомими є також крем'янисті композиції, отримувані шляхом реакції, зокрема з висококонцентрованою соляною кислотою, що призначалася для поглинання газів або рідин FR 1481646. Ці композиції отримували шляхом проведення реакції вихідної сполуки, в результаті чого остання перетворювалася на аморфну сполуку і, таким чином, не зберігала свою початкову кристалічну структуру. У зазначеному документі описані, крім того, інші сполуки, що отримувалися у формі композитів. Проте, подані в запропонованих прикладах результати щодо зниження вмісту викидів стосувалися виключно рідин, наприклад води, або газів, наприклад кисню, або в деяких випадках - бутану і т.п. У документі DE 198 24 237 описані неорганічні композиції, до котрих додавали домішки, призначені для захоплювання ртуті. Зазначеними домішками були, головним чином, сульфовані сполуки, а запропоноване технічне рішення було аналогічним розглянутим вище іспанським публікаціям і також нагадувало використання хлоритів, які були неорганічними філосилікатами групи хлоритів. Таким чином, хоча у попередніх технічних рішеннях і пропонувалося заміщувати вуглецеві сполуки для очистки димових газів, але метою їх було зниження вмісту лише одного з двох типів забруднювачів - або діоксинів або важких металів. У патенті EP 1732668 B1 пропонувалося для зниження вмісту важких металів і, зокрема, ртуті застосовувати нефункціоналізовані неорганічні сполуки групи "палигорскіту-сепіоліту" за класифікацією Дана (Dana). Між тим, ефективність сепіоліту у зниженні вмісту ртуті виявилася обмеженою порівняно з активованим вугіллям і потребувала апріорі надвисокого дозування. Метою даного винаходу є подолання недоліків попереднього рівня техніки шляхом створення композиції, згаданої на початку даного опису, в якій зазначену вище неорганічну сполуку вибирають серед філосилікатів групи "палигорскіту-сепіоліту" за класифікацією Дана (Dana), причому зазначена неорганічна сполука є легованою галогенідною сіллю і зберігає свою початкову кристалічну структуру, а зазначена галогенідна сіль у розрахунку на суху масу є наявною у кількості від 0,5 %(мас.) до 20 %(мас.) від сухої маси композиції. Дійсно, авторами даного винаходу несподівано було встановлено, що зазначена вище неорганічна сполука з домішкою галогенідної солі дозволяє ефективно знижувати вміст як 2 UA 108615 C2 5 10 15 20 25 30 35 40 45 50 55 60 діоксинів, так і важких металів, зокрема у газоподібному стані, наявних у димових газах, застосовуючи при цьому одну і ту саму неорганічну сполуку, виготовлення і застосування якої є простим і безпечним. Несподіваність ефекту композиції згідно з винаходом, що виявляла себе у зниженні вмісту діоксинів і важких металів у димових газах, можна пояснити такими причинами. Вимірювання питомої поверхні (методом БЕТ) та об'єму пор (методом BJH), виконані безпосередньо на легованій неорганічній сполуці, показують зниження, іноді значне, цих двох характеристик принаймні в умовах великого вмісту легуючої солі. З іншого боку, відомо, що кристалізація тої або іншої солі на пористій основі повинна була б змінювати доступність до пор для молекул великого розміру, якими є діоксини. І нарешті, покриття поверхні пористого твердого тіла, хоча і часткове, сполукою відмінної природи може змінювати здатність адсорбуватися у таких молекул, як діоксини. З погляду на ці факти можна б було передбачити ризик зменшення характеристик виробничої продуктивності у легованої неорганічної сполуки порівняно з нелегованою щодо зниження вмісту забруднюючих викидів у димових газах, оскільки відомо, що на здатність знижувати вміст діоксинів і важких металів безпосередньо впливають вищезазначені фактори. В одній із форм здійснення винаходу зазначену неорганічну сполуку вибирають із групи філосилікатів підгрупи сепіоліту згідно з класифікацією Дана (Dana). Філосилікати, що є об'єктом даного винаходу, мають підвищену пористість, яка 3 3 3 характеризується об'ємом пор в інтервалі від 0,20 см /г до 0,60 см /г, а точніше - від 0,25 см /г 3 до 0,40 см /г, виміряним методом BJH за ізотермою десорбції азоту, отриманою при температурі рідкого азоту (77 К). Цей інтервал може досягатися за умови, якщо пори мають розміри від 2 до 100 нм. З іншого боку, ці філосилікати мають у типовому випадку питому 2 2 поверхню від 100 до 200 м /г, а точніше - від 110 до 160 м /г. Під терміном "неорганічна сполука, легована галогенідною сіллю, » тут мається на увазі вищезгадана неорганічна сполука, поверхня якої є доступною для димових газів і частково або повністю покрита галогенідною сіллю. Поверхнею, доступною для газів, у контексті даного винаходу вважається не тільки зовнішня поверхня часток даної неорганічної сполуки, але і частина або вся сукупність внутрішніх поверхонь цих часток, що є певною мірою пористими. Неорганічна сполука, легована галогенідною сіллю, містить у розрахунку на суху масу від 1 % до 15 %(мас.) і, зокрема, від 1,5 % до 10 %(мас.) галогенідної солі від маси композиції згідно з винаходом. Галогенідною сіллю при цьому може бути галогенідна сіль лужного або лужноземельного елемента, а саме NaCl, NaBr або Nal, KCl, KBr або Kl, CaCl2, CaBr2 або Cal2, MgCl2, MgBr2 або Mgl2, або ж NH4Cl, NH4Br або NH4I, або їх суміші. В одній із форм здійснення даного винаходу неорганічна сполука, легована вищезгаданою 2 галогенідною сіллю, має питому поверхню (БЕТ) в інтервалі від 70 до 170 м /г, краще - від 80 до 2 2 140 м /г, а особливо добре - від 90 до 130 м /г. У кращому варіанті зазначена неорганічна сполука, легована вищезгаданою галогенідною 3 сіллю, має об'єм пор в інтервалі від 0,15 до 0,32 см /г, у ще кращому варіанті - від 0,20 до 0,30 3 3 см /г, а в особливо кращому варіанті - від 0,22 до 0,28 см /г, виміряний методом BJH за ізотермою десорбції азоту, отриманою при температурі рідкого азоту приблизно 77 К для пор розмірами від 2 до 100 нм. У кращому варіанті неорганічна сполука згідно з винаходом є у порошкоподібній формі, а саме у формі часток, розміри більшої кількості яких (більше 90 %) є меншими 1 мм і переважно більшими 1 мкм, тобто які у кращому варіанті мають d90 менше 1 мм. Величина d90 являє собою інтерпольоване значення кривої гранулометричного розподілу часток, 90 % яких мають розміри менше цієї величини. Авторами даного винаходу було встановлено, що ці неорганічні сполуки, леговані у зазначений спосіб галогенідною сіллю, дозволяють знижувати з високою ефективністю вміст o важких металів, особливо в газоподібному стані, зокрема, ртуті і особливо металевої ртуті Hg у димових газах, зберігаючи при цьому разом з початковою кристалічною структурою свою здатність знижувати вміст діоксинів, яку ці неорганічні сполуки мають без їх легування. Інші форми здійснення продукту згідно з даним винаходом окреслені в доданій Формулі винаходу. Предметом даного винаходу є також спосіб виготовлення твердої неорганічної композиції. Цей спосіб включає наступні стадії: - подачу твердого поглинального матеріалу, яким є неорганічна сполука, у кращому варіанті - нефункціоналізована, вибрана серед філосилікатів групи "палигорскіту-сепіоліту" згідно з класифікацією Дана (Dana), 3 UA 108615 C2 5 10 15 20 25 30 35 40 45 50 55 60 - подачу галогенідної солі, і - приведення в контакт зазначеної неорганічної сполуки з галогенідною сіллю та утворення в результаті цього неорганічної сполуки, легованої галогенідною сіллю. У кращому варіанті вищезгадане приведення в контакт неорганічної сполуки з галогенідною сіллю здійснюють в умовах перемішування. У кращому варіанті здійснення запропонованого способу подана у процес обробки неорганічна сполука має вологість, що лежить в інтервалі від 0,1 до 100 г/кг, а ще краще - в інтервалі від 2 до 90 г/кг. У кращому варіанті вищезгадане приведення в контакт здійснюють при навколишній температурі. У кращому варіанті здійснення способу згідно з винаходом вищезгадана галогенідна сіль є в рідкій формі у водній фазі. Крім того, вищезгаданою стадією приведення в контакт неорганічної сполуки з галогенідною сіллю у кращому варіанті є розприскування галогенідної солі на неорганічну сполуку, яке в разі потреби може здійснюватися в умовах перемішування. В одному з інших кращих варіантів здійснення винаходу стадією приведення в контакт неорганічної сполуки з галогенідною сіллю є одноетапне або багатоетапне просочування, в разі потреби - в умовах перемішування, і в разі потреби - з етапами сушки і/або проміжної дезагломерації, неорганічної сполуки в галогенідній солі в рідкій фазі. У кращому варіанті здійснення винаходу вищезгаданою галогенідною сіллю у рідкій фазі є водний розчин, який містить галогенідну сіль в кількості від 1 % до рівня насичення нею розчину, а саме - від 1 % до 30 %, ще краще - від 5 % до 27 %, і ще краще - від 10 % до 27 %(мас.) відносно загальної маси розчину. Слід зауважити, що невелика концентрація солі в розчині призводить до більш важкого змішування, а також до більш коштовної подальшої сушки. Зрештою, концентрація розчину обмежується розчинністю солі. Приведення в контакт галогенідної солі з неорганічною сполукою здійснюється таким чином, щоб сприяти якомога більш гомогенному розподілу галогенідної солі по зовнішній поверхні, а також по доступній внутрішній поверхні неорганічної сполуки. У кращому варіанті спосіб згідно з винаходом включає у себе, крім того, стадію сушки і/або дезагломерації неорганічної сполуки, легованої галогенідною сіллю, яку проводять переважно в умовах (навколишній температурі, тривалості витримування і т.п.), в яких температура обробки неорганічної легованої сполуки досягає величин в інтервалі від 60 до 200 °C і, зокрема, в інтервалі від 75 до 170 °C, з метою одержання в ній рівня залишкової вологи нижче 100 г/кг, а в ще кращому варіанті - нижче 50 г/кг. Як зазначалося вище, у запропонованому способі галогенідною сіллю може бути галогенід лужного металу, галогенід лужноземельного елемента і т.п., які у кращому варіанті вибирають із групи, що складається із NaCl, NaBr, Nal, KCl, KBr, Kl, CaCl2, CaBr2, Cal2, MgCl2, MgBr2, MgI2, NH4Cl, NH4Br або NH4I та їх сумішей. Інші варіанти здійснення способу згідно з винаходом окреслені в доданій Формулі винаходу. Даний винахід стосується, крім того, застосування твердої неорганічної композиції, описаної вище, для зниження вмісту діоксинів і твердих металів, особливо в газоподібному стані, зокрема o ртуті і конкретно - металевої ртуті Hg , наявних у димових газах, шляхом приведення в контакт димових газів з вищезгаданою твердою неорганічною композицією і використання суміші із оснóвного реактиву та твердою неорганічною композицією для обробки димових газів. Таким чином, неорганічну леговану сполуку згідно з винаходом приводять у контакт з оброблюваними димовими газами, саму або з оснóвним реактивом, наприклад вапном, що зазвичай застосовується для видалення кислих газів у димових викидах. Відтак, для практичного втілення твердої неорганічної композиції згідно з винаходом потребується лише приготувати доволі простий у застосуванні і переважно сухий продукт. Таким чином, застосування неорганічної легованої сполуки згідно з винаходом у зниженні вмісту діоксинів і важких металів у димових газах включає у себе приведення останніх в контакт з цією сполукою, яка в кращому варіанті є в сухому стані, що здійснюється при температурі в інтервалі від 70 до 350 °C, у кращому варіанті - від 110 до 300 °C, а в ще кращому варіанті - в інтервалі від 120 до 250 °C. Можливість проводити обробку при температурах близько 200 °C дозволяє підтримувати відносно постійний температурний рівень впродовж усього процесу обробки димових газів та виключати або обмежувати в подальшому процесі стадії охолодження і нагріву для більш повного виведення діоксину та важких металів, а також азотистих сполук шляхом каталізу. У кращому варіанті неорганічну сполуку згідно з даним винаходом застосовують у порошкоподібній формі, а саме в такій, в котрій розміри більшості з її часток (більше 90 %) є 4 UA 108615 C2 5 10 15 20 25 30 35 40 45 50 55 меншими 1 мм і переважно більшими 1 мкм. Таку неорганічну сполуку подають шляхом вдування по пневмопроводу. Застосування неорганічної легованої сполуки згідно з винаходом для зниження вмісту діоксинів і важких металів у димових газах часто потребується інтегрувати в повний процес обробки димових газів. Така обробка включає у себе стадію усунення головних кислих забруднювачів шляхом приведення в контакт цих димових газів з оснóвними реактивами. У загальному випадку головними кислими забруднювачами в димових газах є хлористоводнева кислота, фтористоводнева кислота, оксиди сірки, оксиди азоту, а рівні їх емісії в димових газах перед обробкою становлять від кількох десятків до кількох сотень міліграмів на кубічний метр. Коли застосування неорганічної легованої сполуки згідно з винаходом для зниження вмісту діоксинів і важких металів у димових газах є інтегрованим у повний процес обробки димових газів, вищезгадані оснóвні реактиви, наприклад вапно, і неорганічна легована сполука подаються у процес окремо або разом у суміші. Введення у суміші дає виграш в інвестиційних витратах і в просторі, оскільки в такому випадку дві стадії можуть проводитися одночасно та в одному місці. Інші варіанти застосування сполуки згідно з винаходом окреслені в доданій Формулі винаходу. Інші особливості, деталі та переваги даного винаходу з'ясовуються з посиланнями на приклади його здійснення в подальшому описі, який не несе з собою будь-яких обмежень. Нижче винахід описаний більш докладно на прикладах його здійснення, що не мають обмежувального спрямування. У Прикладах 1-7 і в Порівняльному прикладі описані випробування в лабораторному масштабі, проведені за такою експериментальною методикою. Неорганічну сполуку, леговану галогенідною сіллю (Приклади 1-5 згідно з винаходом) і нелеговану (Порівняльний приклад), поміщали в центр циліндричного реактора завдовжки 110 мм і внутрішнім діаметром 10 мм, утворюючи з неї гомогенний шар на азбестовому волокні, який відповідав масі приблизно 0,1 г 3 неорганічної сполуки. Крізь цей шар перепускали потік азоту, що містив 600 мкг/м металевої o -6 3 ртуті (Hg ) з загальною витратою 2,8 × 10 м /с. На виході реактора виміряли відсотковий вміст металевої ртуті за допомогою детектора VM-3000 фірми Mercury Instruments. Перед тим як надійти на рівень детектора, газ проходив крізь розчин SnCl2, щоб можливі рештки ртуті в іонній формі перетворювалися на металеву ртуть. Це дозволяло піддавати вимірюванням всю ртуть. Даний пристрій давав можливість оцінювати потужність зниження кількості ртуті твердим тілом, застосовуючи для цього принцип вихідної кривої. Потужність зниження рівня забруднень виражається в мкг ртуті / г твердого тіла. У Табл. 1 підсумовані дані стосовно виготовлення і характеристик зниження кількості ртуті згідно з Прикладами 1-5 і Порівняльним прикладом. Порівняльний приклад В описаний вище реактор поміщали продажний сепіоліт промислової якості. Будували вихідну криву при постійній температурі 130 °C. Ртуть-знижувальна потужність цього нелегованого сепіоліту в описаному вище пристрої становила 9 мкг Hg / г сепіоліту. Приклад 1 Проводили просочування згідно з винаходом сепіоліту, аналогічного використовуваному у Порівняльному прикладі. Сепіоліт просочували шляхом занурювання його у водний розчин з умістом KBr 10 %(мас.) відносно маси водного розчину. Легований таким чином вологий сепіоліт просушували і дезагломерували при температурі 75 °C в сушильній шафі до рівня залишкової вологості нижче 50 г/кг. Кількість KBr, нанесеного на сепіоліт, складала після сушки 10 %(мас.) відносно маси композиції, приготованої згідно з винаходом. Ртуть-знижувальна потужність цього KBr-легованого сепіоліту згідно з даним винаходом в описаному вище пристрої, що працював у тих самих робочих умовах, що в Порівняльному прикладі, становила 255 мкг Hg/г легованого сепіоліту. Приклад 2 Сепіоліт, аналогічний використовуваному в Порівняльному прикладі, легували шляхом обприскування згідно з даним винаходом. Обприскування здійснювали із водного розчину з умістом NaCl 27 %(мас.). Обприскування сепіоліту даним розчином проводили в умовах механічного перемішування до отримання 20 % вологості. Легований таким чином вологий сепіоліт просушували і дезагломерували при температурі 150 °C у сушильній шафі до рівня залишкової вологості нижче 50 г/кг. Кількість NaCl, нанесеного на сепіоліт, становила після сушки 6 %(мас.) відносно маси композиції. Ртуть-знижувальна потужність цього NaCl-легованого сепіоліту дорівнювала 48 мкг Hg/г легованого сепіоліту. Приклад 3 5 UA 108615 C2 5 10 Були проведені випробування аналогічно описаному у Прикладі 2 з розчином 27 %(мас.) MgCl2 відносно маси водного розчину. Кількість MgCl2, нанесеного на сепіоліт, становила після сушки 5 %(мас.) відносно маси композиції. Ртуть-знижувальна потужність цієї композиції дорівнювала 190 мкг Hg/г легованого сепіоліту. Приклад 4 Були проведені випробування аналогічно описаному у Прикладі 2 з розчином 27 %(мас.) CaBr2 відносно маси водного розчину. Кількість CaBr 2, нанесеного на сепіоліт, становила після сушки 6 %(мас.) відносно маси композиції. Ртуть-знижувальна потужність цієї композиції дорівнювала 343 мкг Hg/г легованого сепіоліту. Приклад 5 Були проведені випробування аналогічно описаному у Прикладі 2 з розчином 27 %(мас.) MgBr2 відносно маси водного розчину. Кількість MgBr 2, нанесеного на сепіоліт, становила після сушки 7 %(мас.) відносно маси композиції. Ртуть-знижувальна потужність цієї композиції дорівнювала 1770 мкг Hg/г легованого сепіоліту. 15 Таблиця 1 Результати випробувань у лабораторному масштабі Приклад Порівняльний 1 2 3 4 5 Домішки відсутні KBr NaCl MgCl2 CaBr2 MgBr2 Вихідний розчин 10 % 27 % 27 % 27 % 27 % Спосіб легування Занурен. Обприск. Обприск. Обприск. Обприск. Вологість після просочування 50 % 20 % 20 % 20 % 20 % Температура сушки 75 °C 150 °C 150 °C 150 °C 150 °C Відсоток домішок 10 % 6% 5% 6% 7% просочування Зниження вмісту ртуті, мкг Hg/г 9 255 48 190 343 1770 20 25 30 35 Приклад 6. Вплив температури реактора Були проведені випробування аналогічно описаному у Прикладі 4, за винятком того, що кількість CaBr2, нанесеного на сепіоліт, становила після сушки 2 %(мас.) відносно маси композиції. Була побудована вихідна крива при фіксованих температурах 130 °C, 180 °C, 200 °C, 250 °C і 300 °C. Ртуть-знижувальна потужність при цих температурах дорівнювала відповідно 208, 426, 582, 750 і 672 мкг Hg/г легованого сепіоліту в умовах випробувань. Ці результати демонструють очевидну перевагу застосування легованої композиції згідно з винаходом і особливо при температурах в інтервалі 180 - 300 °C. Приклад 7. Вплив концентрації легувального розчину Так само, як у Прикладі 2, було проведено просочування 4 зразків сепіоліту аналогічно описаному у Порівняльному прикладі шляхом обприскування розчинами KBr з концентрацією, відповідно, 5 %, 10 %, 15 % і 30 % та отримували вміст нанесених домішок, відповідно, 1,2 %, 2,3 % і 4,6 %. Легований таким чином сепіоліт згідно з винаходом поміщали в реактор, який витримували при постійній температурі 130 °C. Ртуть-знижувальна потужність приготованих таким чином зразків складала, відповідно, 33, 44 і 75 мкг ртуті / г легованого сепіоліту в умовах випробувань. Отже, можна констатувати, що легування згідно з винаходом не змінює у значному ступені початкові величини питомої поверхні та об'єму пор нелегованої неорганічної сполуки в дослідженому інтервалі концентрації і з розглянутою домішкою, що дозволяє передбачати збереження потужності зниження кількості діоксинів. У застосуванні до ртуті, напроти, спостерігається значне зростання потужності зниження цього забруднювача разом зі зростанням концентрації галогенідної солі у легованого сепіоліту. Результати цих випробувань підсумовані нижче, в Табл. 2. 40 6 UA 108615 C2 Таблиця 2 Величини питомої поверхні, об'єму пор і зниження вмісту ртуті в залежності від умісту легувальних домішок Вміст домішок, % 0 1,2 2,3 4,6 5 10 15 20 25 30 35 40 45 2 Питома поверхня, м /г 136 133 132 130 3 Об'єм пор, см /г Зниження вмісту ртуті, мкг Hg/г 0,26 9 0,25 33 0,24 44 0,23 75 Приклад 8. Випробування у промисловому масштабі У даному експерименті проводили легування сепіоліту згідно з винаходом шляхом обприскування аналогічно описаному в Порівняльному прикладі, але у промисловому змішувачу. При цьому розприскували водний розчин, що містив KBr у кількості 20 %(мас.) відносно маси водного розчину. Витрата легованого сепіоліту з вологістю 17 % складала 200 кг/год. Цей матеріал дезагломерували і сушили в клітковому роздрібнювачу з сушаркою (дезінтеграторі) за допомогою гарячих газів з температурою 400-450 °C протягом часу, достатнього для того, щоб температура газу на виході дезінтегратора складала приблизно 150 °C. У результаті отримували висушений сепіоліт згідно з даним винаходом з умістом KBr 5 %(мас.) відносно маси композиції. Легований таким чином сепіоліт використовували на лінії для переробки відходів потужністю 3 7 т/год. з камерою спалювання, що давала 43000 м /год. димових газів, які потребували обробки. Легований сепіоліт дозували за допомогою шнекового живильника і вдували пневматичним інжектором у газовий потік з температурою 150 °C у розрахунку 3 кг/год., а потім збирали в рукавному фільтрі разом з відхідним пилом спалювання. У процесі випробувань виміряли концентрації ртуті перед місцем вдування легованого сепіоліту і після рукавного фільтра шляхом атомної абсорбції (MERCEM фірми Sick-Maihak). Виміряні величини концентрації, нормовані до сухих газів і віднесені до 11 % кисню, складали: 3 - 85 мкг/м перед рукавним фільтром і 3 - 14 мкг/м після рукавного фільтра. 3 Остання з цих величин є набагато нижчою діючої норми, що становить 50 мкг/м , і свідчить про 80 % зниження кількості ртуті в димових газах. Одночасно з вимірюваннями вмісту ртуті проводилися вимірювання вмісту діоксинів у димовій трубі повіреною дослідницькою організацією згідно з нормами EN 1948 (1997) і ISO 3 9096 (2003). Отримана в результаті величина еквівалента токсичності 0,04 нг TEQ/м у сухих газах і віднесена до концентрації 11 % О2. Цей результат повністю відповідає нормам щодо 3 емісії 0,1 нг TEQ/м у сухому газі, віднесеним до 11 % О2. Приклад 8. Випробування у промисловому масштабі У даному експерименті використовували такий самий легований сепіоліт, як у Прикладі 10, у лінії з переробки відходів потужністю 7 т/год. з камерою спалювання, що давала приблизно 3 43000 м /год. димових газів на очистку. Легований сепіоліт дозували шнековим живильником і вдували пневматичним інжектором у газовий потік з температурою 180 °C у розрахунку 8 кг/год., а потім збирали в рукавному фільтрі разом з пилом спалювання. Проводили вимірювання концентрації ртуті після рукавного фільтра методом атомної абсорбції (MERCEM фірми Sick-Maihak). Отримані величини концентрації ртуті, нормовані на 3 3 сухі гази і віднесені до 11 % кисню, становили від 0,1 мкг/м до 0,8 мкг/м . Ці величини є 3 набагато нижчими діючої норми, що складає 50 мкг/м . Вміст діоксинів вимірявся у димовій трубі повіреною дослідницькою організацією згідно з 3 нормами EN 1948 (1997) і ISO 9096 (2003). Він складав 0,003 нг TEQ/м , нормованого до сухих газів і віднесеного до концентрації 11 % О2. Цей результат повністю задовольняв діючим 3 нормам емісії 0,1 нг TEQ/м у сухому газі, віднесеного до 11 % О2. Цілком зрозуміло, що поданий тут опис даного винаходу жодним чином не обмежує інших можливих варіантів його здійснення, а також допускає будь-які його модифікації, що не виходять за рамки, окреслені доданою тут Формулою винаходу. 7 UA 108615 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Композиція для зниження вмісту важких металів і діоксинів у димових газах, яка містить твердий поглинальний матеріал, яким є неорганічна сполука, яка відрізняється тим, що зазначена неорганічна сполука вибрана серед філосилікатів групи "палигорскіту-сепіоліту" згідно з класифікацією Дана (Dana), де неорганічна сполука є легованою галогенідною сіллю і зберігає свою початкову кристалічну структуру, а зазначена галогенідна сіль у розрахунку на суху масу є наявною в кількості від 0,5 до 20 мас. % від сухої маси композиції. 2. Композиція за п. 1, в якій неорганічна сполука є нефункціоналізованою неорганічною сполукою. 3. Композиція за п. 1 або 2, в якій неорганічну сполуку вибирають із групи філосилікатів підгрупи сепіоліту згідно з класифікацією Дана (Dana). 4. Композиція за п. 1 або 2, в якій галогенідною сіллю є галогенід лужного металу або галогенід лужноземельного елемента або інший подібний галогенід, вибраний переважно із групи, що складається із NaCl, NaBr, NaI, KCl, KBr, KI, CaCl2, CaBr2, CaI2, MgCl2, МgВr2, MgI2, NH4Cl, NH4Br або NH4I та їх сумішей. 5. Композиція за будь-яким із попередніх пунктів, в якій галогенідна сіль у розрахунку на суху масу є наявною в кількості від 1 до 15 мас. % і, зокрема, від 1,5 до 10 мас. % від сухої маси композиції. 6. Композиція за будь-яким із попередніх пунктів, в якій неорганічна сполука, легована 2 зазначеною галогенідною сіллю, має питому поверхню (БЕТ) в інтервалі від 70 до 170 м /г, 2 2 краще - в інтервалі від 80 до 140 м /г, і найкраще - в інтервалі від 90 до 130 м /г. 7. Композиція за будь-яким із попередніх пунктів, в якій неорганічна сполука, легована галогенідною сіллю, має виміряний методом BJH за ізотермою десорбції азоту об'єм пор в 3 3 інтервалі від 0,15 до 0,32 см /г, краще - в інтервалі від 0,20 до 0,30 см /г, і найкраще - в інтервалі 3 від 0,22 до 0,28 см /г. 8. Спосіб виготовлення композиції для зниження вмісту важких металів і діоксинів у димових газах за пп. 1-7, який включає наступні стадії: подачу твердого поглинального матеріалу, яким є неорганічна сполука, вибрана серед філосилікатів групи "палигорскіту-сепіоліту" згідно з класифікацією Дана (Dana), подачу галогенідної солі, і приведення в контакт зазначеної неорганічної сполуки з галогенідною сіллю та утворення в результаті цього неорганічної сполуки, легованої галогенідною сіллю. 9. Спосіб за п. 8, в якій неорганічна сполука є нефункціоналізованою сполукою. 10. Спосіб за п. 8, в якому приведення в контакт неорганічної сполуки з галогенідною сіллю здійснюють в умовах перемішування. 11. Спосіб за п. 8 або п. 10, в якому подана у процес обробки неорганічна сполука має вологість, що лежить в інтервалі від 0,1 до 100 г/кг, а ще краще - в інтервалі від 2 до 90 г/кг. 12. Спосіб за будь-яким із пп. 10-11, в якому приведення в контакт здійснюють при навколишній температурі. 13. Спосіб за будь-яким із пп. 8-12, в якому галогенідна сіль є в рідкій формі у водній фазі. 14. Спосіб за будь-яким із пп. 8-13, в якому стадією приведення в контакт неорганічної сполуки з галогенідною сіллю є розприскування галогенідної солі на неорганічну сполуку, здійснюване в разі потреби в умовах перемішування. 15. Спосіб за п. 13, в якому стадією приведення в контакт неорганічної сполуки з галогенідною сіллю є просочування неорганічної сполуки галогенідною сіллю у рідкій фазі, здійснюване в разі потреби в умовах перемішування. 16. Спосіб за будь-яким із пп. 13-15, в якому галогенідною сіллю у рідкій фазі є водний розчин, що містить галогенідну сіль у кількості від 1 до 30 мас. %, краще - в кількості від 5 до 27 мас. %, а ще краще - в кількості від 10 до 27 мас. % відносно загальної маси розчину. 17. Спосіб за одним із пп. 8-14, який, додатково, включає одну або кілька стадій сушіння і/або дезагломерації неорганічної композиції, легованої галогенідною сіллю, переважно при температурі в інтервалі від 60 до 200 °C, а ще краще - в інтервалі від 75 до 170 °C. 18. Спосіб за будь-яким із пп. 8-15, в якому галогенідною сіллю є галогенід лужного металу або галогенід лужноземельного елемента або інший подібний галогенід, вибраний переважно із групи, що складається із NaCl, NaBr, NaI, KСl, KВг, KІ, СаСl2, СаВr2, СаI2, MgCl2, MgBr2, MgI2, NH4Cl, NH4Br або NH4I та їх сумішей. 8 UA 108615 C2 19. Застосування композиції за будь-яким із пп. 1-7 для зниження вмісту діоксинів і важких металів переважно в газоподібному стані, зокрема ртуті, а більш конкретно - ртуті Нg°, у димових газах. 20. Застосування за п. 19 у суміші з основним реактивом, таким як вапно. 5 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюSolid inorganic composition, method for preparing same, and use thereof for reducing dioxins and heavy metals in flue gases

Автори англійськоюBrasseur, Alain, Pirard, Jean-Paul, Laudet, Alain

Автори російськоюБрассер Ален, Пирард Жан-Поль, Лоде Ален

МПК / Мітки

МПК: B01D 53/64, B01J 20/10, B01D 53/70

Мітки: виготовлення, газах, димових, спосіб, діоксинів, композиції, неорганічна, важких, композиція, такої, металів, застосування, зниження, тверда, вмісту

Код посилання

<a href="https://ua.patents.su/11-108615-tverda-neorganichna-kompoziciya-sposib-vigotovlennya-tako-kompozici-ta-zastosuvannya-dlya-znizhennya-vmistu-dioksiniv-i-vazhkikh-metaliv-u-dimovikh-gazakh.html" target="_blank" rel="follow" title="База патентів України">Тверда неорганічна композиція, спосіб виготовлення такої композиції та її застосування для зниження вмісту діоксинів і важких металів у димових газах</a>

Попередній патент: Упаковка для цигарок із шарнірно закріпленою кришкою і заготовка для виготовлення кришки

Наступний патент: Тверда неорганічна композиція, спосіб виготовлення такої композиції та її застосування для зниження вмісту важких металів у димових газах

Випадковий патент: Спосіб визначення структурної неоднорідності неметалевого матеріалу