Сполуки, що генерують піротехнічний газ

Формула / Реферат

1. Піротехнічна тверда суміш, яка генерує газ, склад якої містить:

нітрат гуанідину, та

основний нітрат міді,

яка відрізняється тим, що її склад додатково містить:

щонайменше один неорганічний титанат, температура плавлення якого становить більше ніж 2100 K.

2. Суміш за пунктом 1, яка відрізняється тим, що її склад містить щонайменше один неорганічний титанат, вибраний з титанатів металів або титанатів лужноземельних металів, або їх суміші.

3. Суміш за пунктом 1 або 2, яка відрізняється тим, що її склад містить титанат стронцію (SrTiO3).

4. Суміш за будь-яким одним з пунктів 1-3, яка відрізняється тим, що її склад містить титанат кальцію (СаТіО3).

5. Суміш за будь-яким одним з пунктів 1-4, яка відрізняється тим, що її склад містить титанат алюмінію (Аl2ТіО5).

6. Суміш за будь-яким одним з пунктів 1-5, яка відрізняється тим, що її склад, виражений як масовий відсоток, містить від 1 % до 5 % та, переважно від 2 % до 4 % зазначеного щонайменше одного неорганічного титанату.

7. Суміш за будь-яким одним з пунктів 1-6, яка відрізняється тим, що її склад містить, щонайменше 99,5 % за масою або навіть 100 % за масою, зазначений нітрат гуанідину, основний нітрат міді та неорганічний(і) титанат(и).

8. Суміш за будь-яким одним з пунктів 1-7, яка відрізняється тим, що її склад, виражений як масовий відсоток, містить:

від 45 % до 60 % нітрату гуанідину, від 37 % до 52 % основного нітрату міді,

від 1 % до 5 % та, переважно від 2 % до 4 % щонайменше одного неорганічного титанату, температура плавлення якого становить більше ніж 2100 K.

9. Суміш за будь-яким одним з пунктів 1-8, яка відрізняється тим, що зазначений щонайменше один неорганічний титанат має середній діаметр менший ніж 5 мкм та, переважно менший ніж 1 мкм.

10. Суміш за будь-яким одним з пунктів 1-9, яка відрізняється тим, що вона одержана використовуючи технологічний процес сухого способу, який включає стадію пресування порошкоподібної суміші, яка містить свої компоненти в порошкоподібній формі, необов'язково, з наступною стадією грануляції, яка є сама по собі, необов'язково, з наступною стадією формування шляхом пелетування.

11. Суміш за будь-яким одним з пунктів 1-10, яка відрізняється тим, що вона існує в формі гранул, пелет або монолітних блоків.

12. Порошкоподібна композиція, яка є попередником суміші за будь-яким одним з пунктів 1-11, склад якої відповідає складу суміші за будь-яким одним з пунктів 1-11.

13. Газовий генератор, який містить піротехнічний твердий заряд, що генерує газ, який відрізняється тим, що заряд містить щонайменше одну суміш за будь-яким одним з пунктів 1-11.

Текст

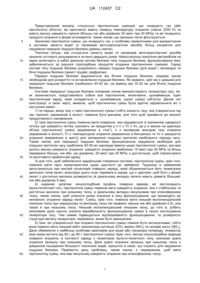

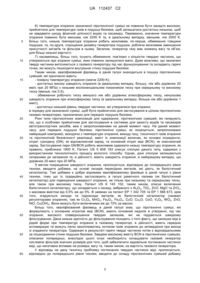

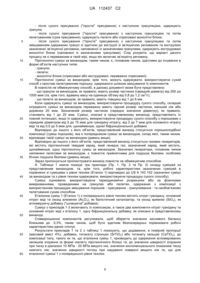

Реферат: Основним предметом даного винаходу є піротехнічні тверді суміші, що генерують газ, до складу яких входять: нітрат гуанідину, основний нітрат міді та щонайменше один неорганічний титанат, температура плавлення якого більша ніж 2100 K. Зазначені суміші є ідеально придатними для використання у фронтальних подушках безпеки. UA 112437 C2 (12) UA 112437 C2 UA 112437 C2 5 10 15 20 25 30 35 40 45 50 55 60 Представлений винахід стосується піротехнічних сумішей, що генерують газ (або піротехнічні об'єкти), які одночасно мають помірну температуру згорання (нижче 2200 K) та мають високу швидкість горіння (більшу ніж або дорівнює 20 мм/с при 20 МПа) та які генерують продукти згорання в формі агломератів, таким чином, що залишки легко фільтруються. Зазначені піротехнічні суміші, що генерують газ, є особливо прийнятними для використання в системах захисту водія та пасажирів автотранспортних засобів, більш конкретно для надування передніх подушок безпеки (дивись нижче). Технічна галузь, яка стосується захисту водія та пасажирів автотранспортних засобів зазнала суттєвого розширення в останні двадцять років. Найостанніше покоління автомобілів на зараз включають в кабіні декілька систем безпеки типу подушка безпеки, функціонування яких забезпечується за рахунок газоподібних продуктів згорання піротехнічних сумішей. Серед систем типу подушки безпеки розрізняють передні подушки безпеки (для водія і пасажира) та бічні подушки безпеки (захист грудей, діафрагми). Передні подушки безпеки відрізняється від бічних подушок безпеки, зокрема часом необхідним для розкриття та встановлення подушки безпеки. Як правило, цей час є довшим для передньої подушки безпеки (приблизно 40-50 мс, на відміну від 10-20 мс для бічної подушки безпеки). Системи передньої подушки безпеки головним чином використовують генератори газу, які, як зазначається, представляють собою все піротехнічне, включаючи, щонайменше, один піротехнічний заряд, який складається з, щонайменше, однієї суміші (об’єкта). Даний тип конструкції, в свою чергу, вимагає, щоб піротехнічна суміш була здатна задовольнити всі з наступних вимог: 1) по-перше, вихід газу з такої піротехнічної суміші (тобто кількість газу, яка утворюється під час горіння), виражений в моль/г, повинна бути високою, для того щоб призвести до високої продуктивності наповнення; 2) така піротехнічна суміш повинна мати поверхню, яка надувається зі значенням швидкості потоку (де швидкість потоку оцінюють за продуктом ρ x n x Tc x Vc, де ρ є масою на одиницю 3 об’єму піротехнічної суміші (вираженою в г/см ), n є молярним виходом газу згорання (виражений в моль/г), Tc є температурою згорання (вираженою в Кельвінах) та Vc є швидкістю згорання (вираженою в мм/с)) для заповнення подушки протягом необхідного періоду часу. Таким чином, для передньої подушки безпеки, функціональне надування необхідне для подушки протягом часу приблизно 40-50 мс накладає вимоги щодо піротехнічної суміші, яка має досить високу швидкість згорання. швидкість згорання приблизно 15 мм/с при 20 МПа та більш переважно більшу, ніж або, що дорівнює, 20 мм/с при 20 МПа, є достатньою, щоб спроектувати та виготовити прийнятний заряд; 3) для того, щоб забезпечити задовільний створення системи, піротехнічна суміш, крім того, повинна мати гарні характеристики щодо здатності до займання. Труднощі із займанням загострюються при високій початковій поверхні заряду, який обумовлюється його геометрією декількох типів пелет; внаслідок цього існує перевага в заряді, що є здатним, щоб бути у формі пелет з достатньо високою розмірністю (в ідеальному випадку пелети мають діаметр більший, ніж або дорівнює 5 мм); 4) наданий, загалом, конусоподібний профіль поверхні зарядів, які застосовують (мультиплетний тип), піротехнічна суміш повинна мати швидкість згорання, яка є стабільною та достатньо високою при низькому тиску, в ідеальному випадку ненульовим при атмосферному тиску, таким чином, щоб уникнути ризик згасання в кінці функціонування, що призводить до неповного згорання заряду пелет. Суміш, крім того, повинна мати низький експоненціальний показник тиску при середньому та високому тиску (як правило, менше ніж або дорівнює 0,5), але також й при низькому тиску. Низький експоненціальний показник тиску, до того ж, робить можливим дуже значно знизити варіабельність функціонування суміші в галузі застосування генератора газу. Тим самим підвищується відтворюваність функціонування, та розмірність структури металу генератора, переважно, може бути зменшеною; 5) гази, які утворюються при згоранні піротехнічної суміші повинні бути нетоксичними, тобто вони повинні мати низький вміст монооксиду вуглецю (CO), аміаку (NH 3) та оксидів азоту (NO x). Дане обмеження є найбільш особливо важливим для водія або пасажира попереду, генератор яких може містити від 40 г до 80 г піротехнічної суміші. Крім того, високо конусоподібна природа поверхні згорання, в контексті заряду з геометрією мульти-пелетного типу, викликає довге згорання залишку при низькому тиску. Дане довге згорання залишку при низькому тиску є джерелом поширення більшості токсичних видів, присутніх в газах, що служать для надування подушки безпеки. Перемогти дану проблему, таким чином, є переважним, щоб мати піротехнічну суміш, яка має ненульову швидкість згорання при атмосферному тиску; 1 UA 112437 C2 5 10 15 20 25 30 35 40 45 50 55 60 6) температура згорання зазначеної піротехнічної суміші не повинна бути занадто високою, прийнятною для температури газів в подушці безпеки, щоб залишатися достатньо низькою, щоб не завдавати шкоду фізичній цілісності водію та пасажиру. Переважно, значення температури згорання повинно бути меншим, ніж 2200 K та, в ідеальному випадку, меншим, ніж 2000 K. Більш того, низька температура згорання робить можливим, по-перше, обмеження товщини подушки, та, по-друге, спрощення дизайну генератора подушки, роблячи можливим зменшення присутності зиґзаґів та фільтрів в ньому. Загалом, генератор газу має знижену вагу та об’єм, для більш низької вартості; 7) насамкінець, більш того, існують обмеження, пов’язані з кількістю твердих частинок, що утворюються при згоранні суміші, яких повинно залишитися мало. Дуже можливо, що зазначені тверді частинки витісняються з газового генератору під час функціонування та складають гарячі точки, які можуть пошкодити внутрішню стінку подушки безпеки. Таким чином, кваліфікований фахівець в даній галузі знаходиться в пошуку піротехнічних сумішей, які одночасно мають: - помірну температуру згорання (нижче 2200 K); - достатньо високу швидкість згорання (в ідеальному випадку, більшу, ніж або дорівнює 20 мм/с при 20 МПа) з низьким експоненціальним показником тиску при середньому та високому тиску (менше, ніж 0,5); - обмеження робочого тиску меншого ніж або дорівнює атмосферному тиску, ненульова швидкість згорання при атмосферному тиску (в ідеальному випадку, більша ніж або дорівнює 1 мм/с); - достатньо низький рівень твердих частинок, які утворилися при згоранні; в порядку для зазначеної суміші, щоб бути прийнятною для застосування в цілком піротехнічних газових генераторах, призначених для передніх подушок безпеки. Різні типи піротехнічних композицій для одержання, піротехнічних сумішей, які генерують газ, що є особливо прийнятним для застосування в системах для захисту водіїв та пасажирів автотранспортних засобів, вже є запропонованими на даний момент часу. На даний момент часу, для передніх подушок безпеки, піротехнічні суміші, як показується, запропоновано найкращий компроміс, виходячи з температури згорання, виходу газу, токсичності газів згорання та піротехнічній безпечності реалізації, вміст їх композиції включає, як основні інгредієнти, нітрат гуанідину (GN), як відновлюючий заряд, та основний нітрат міді (BCN), як окиснюючий заряд. Застосування пари GN/BCN робить можливим одержати низьку температуру згорання, як правило, приблизно 1800 K. Патент US 5 608 183 описує сполуки даного типу, одержані з використанням технологічного процесу вологого способу. Однак, дані сполуки залишаються складними до загорання та, в дійсності, мають швидкість згорання, в найкращому випадку, що дорівнює 20 мм/с при 20 МПа. З метою покращення швидкості згорання, пропонується, відповідно до попереднього рівня техніки, вводити добавки, на основі оксидів перехідних металів, які діють, як балістичний каталізатор. Такі добавки є добре відомими кваліфікованому фахівцю в даній галузі з рівня техніки, тому що їх традиційно застосовують в галузі ракетного палива (як балістичний каталізатор) для підвищення швидкості згорання, не тільки при низькому та середньому тиску, але також при високому тиску. Патент US 6 143 102, таким чином, описує включення балістичного каталізатору, що складається з оксиду, вибраного з Al 2O3, TiO2, ZnO, MgO та ZrO2, з масовим вмістом від 0,5% аж до 5%. В заявках на патент EP 1 342 705 та EP 1 568 673, крім того, згадуються оксиди та гідроксиди металів, як балістичний каталізатор (названі регуляторами згорання), такі як Cr2O3, MnO2, Fe2O3, Fe3O4, CuO, Cu2O, CoO, V2O5, WO3, ZnO, NiO, Cu(OH)2. Вони можуть бути включеними аж до 10% за масою. Більш того, кваліфікований фахівець в даній галузі знає, що піротехнічні суміші, які формулюють з основним нітратом міді (BCN), мають основний недолік в утворенні, під час згорання, високого співвідношення твердих залишків, які не піддаються швидкому фільтруванню. Дана низька здатність до фільтрування походить з того факту, що залишки міді в рідкій формі при температурі згорання в газовому генераторі, в дійсності, мають середню агломерацію та можуть легко захоплюватись потоком газів згорання до затвердіння при виході зі згаданого генератора. Одержані в результаті гарячі тверді частинки потім є відповідальними за пошкодження стінки подушки безпеки. Завдяки високому вмісту BCN в піротехнічних сумішах, описаних попередньо, внаслідок цього існує необхідність оснащувати газовий генератор системою фільтрів значних розмірів для того, щоб забезпечити задовільне поглинання частинок міді, що негативно впливає на розміри, вагу та, таким чином, на вартість газового генератора. У відповідь на дану технічну проблему поглинання твердих частинок міді, пропонується, відповідно до попереднього рівня техніки, вводити до складу піротехнічних сумішей добавку 2 UA 112437 C2 5 10 15 20 25 30 35 40 45 50 55 (шлакуючий агент або агломеруючий агент), функція якої полягає в утворенні агломератів залишків міді, які утворюються при згоранні. В результаті, в кінці згорання агломерат, який знаходиться в формі скелета початкового піротехнічного блоку, потім легко поглинається фільтраційною системою газового генератора. Таким чином, патент US 6 143 102 та заявки на патент EP 1 342 705 та EP 1 568 673 також описують застосування агломеруючого агенту, такого як SiO2, Si3N4, SiC або глина, а також добавки балістичного каталізатору, в масовому співвідношенні, яку може знаходитись в діапазоні від 0,5% до 5%, або навіть 10%. На закінчення, відповідно до ідеї зазначеного патенту US 6 143 102 та зазначених заявок на патент EP 1 342 705 та EP 1 568 673, перша добавка (яка діє як балістичний каталізатор) та друга добавка (яка забезпечує агломерацію залишків міді) можуть представляти аж до 10%, або навіть 15%, за масою композиції суміші, яка сприяє майбутньому шкідливому зниженню об’єму виходу газу зазначеної композиції. Відповідно до іншого підходу, з метою, зокрема, покращення затримування твердих залишків, запропоновано, відповідно до попереднього рівня техніки, знизити температуру згорання та/або співвідношення BCN на користь іншого заряду окиснення. Заявки на патент EP 0 949 225 та EP 1 006 096, таким чином, описують композиції, які містять, як основні інгредієнти, відновлюючий заряд, який складається з або містить похідну гуанідину, та окиснюючий заряд, який містить BCN та оксид металу, в комбінації з хлоратом, перхлоратом та/або нітратом. Оксид металу, введений у високому масовому співвідношенні (від 20% до 70%, або навіть 80%, за масою по відношенню до загальної маси окиснюючого заряду) діє як повноцінний окиснюючий заряд. Це робить внесок в майбутній регулюючий загальний кисневий баланс композиції. Згаданий оксид металу, загалом, складається з CuO, але інші оксиди, такі як Cr2O3 та MnO2 також згадуються. Попередній рівень техніки, таким чином, описує склад піротехнічних сумішей, які генерують газ, що включені, як основні інгредієнти, GN та BCN та, які містять два типи добавок: каталізатор згорання (що складається з оксиду металу) та агломеруючого агенту (такого як SiO2, або нітрид кремнію, або карбід). Крім того, він описує композиції, які містять GN та BCN разом з високим співвідношенням оксиду металу, як окиснюючим зарядом в заміщенні (частковим або навіть повним) для зазначеного BCN. Більш того, композиції, які можуть включати похідну стронцію, таку як SrO, SrCO 3, Sr(OH)2 або SrTiO3, є описаними в заявці на патент JP 2009 137 821. Дані композиції містять відновлюючий агент, окиснюючий агент, зв’язуючу речовину, фосфорний агент для зниження температури згорання та похідну стронцію, роль якої полягає в обмеженні утворення оксиду фосфору під час згорання. Добавки типу такого як ті, що згадані раніше також можуть бути присутніми в композиції. Дані композиції не є типом тих, які у винаході. Ідея зазначеного документу, в будь-якому випадку, не пропонує подвійної функції SrTiO 3 в межах композиції суміші за винаходом (дивись нижче). Виходячи з відомих якостей виконання сумішей гуанідину нітрату (GN)/основного нітрату міді (BCN), винахідники хотіли запропонувати покращені піротехнічні сполуки (покращені піротехнічні об’єкти), які є найбільш особливо прийнятним для застосування в передніх подушках безпеки. Більш конкретно, винахідники хотіли запропонувати піротехнічні суміші в композиції, в якій присутня тільки одна (тип) біфункціональна добавка (з низьким співвідношенням, тобто з обмеженим відсотком на вихід газу), яка робить можливим одночасне виконання технічної проблеми агломерації залишків згорання та одержання високої швидкості згорання (в представленому випадку, щонайменше, такої високої як у сумішей з попереднього рівня техніки, описаних в патенті US 6 143 102). Виявлено, що присутність в композиції сумішей за винаходом, з низьким співвідношенням (з низьким масовим відсотком) тільки одного типу добавки (переважно єдиної добавки даного типу) вогнетривкої природи, робить можливим вдосконалення участі, яка шукається винахідниками, тобто комбінованого одержання ефекту агломерації залишків згорання BCN та високої швидкості згорання (такої високої як у сполук з попереднього рівня техніки), незважаючи на те, що в той же час, зберігаючи помірну температуру згорання. Таким чином, композиція піротехнічних сумішей (об’єктів), які генерують газ, за представленим винаходом (які є найбільш особливо прийнятними для застосування в передніх подушках безпеки) містить: - гуанідину нітрат (як відновлюючий заряд), - основний нітрат міді (як окиснюючий заряд), та - щонайменше один (біфункціональна добавка, що складається з) неорганічний титанат, температура плавлення якого становить більше ніж 2100 K. 3 UA 112437 C2 5 10 15 20 25 30 35 40 45 50 55 60 Піротехнічні тверді суміші (об’єкти), які генерують газ, за винаходом представляють собою GN/BCN традиційного основного типу та їх композиція містить, типово, щонайменше, один неорганічний титанат, температура плавлення якого становить більше, ніж 2100 K. Зазначений, щонайменше, один неорганічний титанат діє як агломеруючий агент для твердих залишків згорання та як балістичний каталізатор. Зазначений, щонайменше, один титанат представляє собою вогнетривку сполуку, температура плавлення якої (більша, ніж 2100 K) є значно вищою, ніж температури згорання GN/BCN основ, в яких є присутніми. Таким чином, він зберігає свій порошкоподібний твердий фізичний стан (він очевидно приймає участь в даній формі) при температурі згорання, який є необхідним характеристичним параметром для одержання агломеруючого ефекту для рідких мідних залишків. В підтвердження зазначеного вище твердження відповідно до якого згаданий, щонайменше, один титанат представляє собою вогнетривку сполуку, температура плавлення якої є значно вищою, ніж температури згорання GN/BCN основ, в яких є присутніми, як вказується далі. Температура згорання будь-якої GN/BCN основи, в дійсності, є завжди нижчою 1950 K. В якості ілюстрації, в даному документі може бути показаним, що основа GN (53,7% за масою)/BCN (46,3% за масою), яка має значення кисневого балансу -3,3%, має температуру згорання 1940 K при 20 МПа та 1941 K при 50 МПа. Максимальну температуру згорання GN/BCN основи одержують для співвідношення 53,5% за масою GN та 46,5% за масою BCN, що має значення балансу кисню -3,2%, вона має значення 1942 K при 20 МПа та 1943 K при 50 МПа. Це, крім того, підтверджує той факт, що температура згорання не підлягає змінам більшим ніж декілька градусів за Кельвіном з робочим тиском газового генератору, та завжди залишається нижчою 1950 K, не залежно від робочого тиску газового генератору. Таким чином, необхідне значення, вище 2100 K, температури плавлення зазначеного, щонайменше, одного титанату (нова біфункціональна добавка композиції сполук за винаходом) завжди становить значно вище (щонайменше на 150 K) ніж максимальне значення згорання GN/BCN основи. Щонайменше один неорганічний титанат, температура плавлення якого становить більше, ніж 2100 K, присутній в композиції сполук за винаходом, переважно вибирають з титанатів металів, титанатів лужноземельних металів та їх сумішей. Дуже переважно, вона містить титанат металу або титанат лужноземельного металу. Переважно, склад сумішей за винаходом містить титанат стронцію (SrTiO 3) та/або титанат кальцію (CaTiO3) та/або титанат алюмінію (Al2TiO5). В особливо переважному випадку, вона містить титанат стронцію (SrTiO3), титанат кальцію (CaTiO3) або титанат алюмінію (Al2TiO5). Щонайменше одна біфункціональна добавка за винаходом (неорганічний титанат), як правило, присутній в межах від 1% до 5% (включаючи межі) за масою, переважно від 2% до 4% за масою (включаючи межі) в (масі) складу суміші за винаходом. Склад суміші за винаходом, як правило, є вільною від зв’язуючої речовини (переважний варіант). Зокрема, реопластична поведінка нітрату гуанідину в принципі робить присутність будь-якої зв’язуючої речовини зайвою, головним чином для одержання, з використанням сухого способу, утворених піротехнічних об’єктів, гранул, пелет та спресованих монолітних блоків (дивись нижче). Однак, присутність такої зв’язуючої речовини не може бути абсолютно виключеним. Суміші за винаходом, що включають зв’язуючі речовини, можуть головним чином існувати в формі монолітних блоків, одержаних шляхом пресування, необов’язково, використовуючи вологий спосіб. Інгредієнти, зазначених вище трьох типів (гуанідину нітрат, основний нітрат міді, біфункціональна(і) добавка(и) = неорганічного(их) титанату(ів)), як правило, складають більше, ніж 99,5% за масою композиції піротехнічної суміші. Інгредієнти, зазначених вище трьох типів можуть повністю складати 100% за масою загальної маси суміші за винаходом. Необов’язкова присутність, щонайменше, однієї іншої добавки, вибраної, наприклад, з технологічних допоміжних речовин (зокрема, стеарату кальцію, графіту, діоксиду кремнію) чітко передбачається в співвідношенні меншому, ніж 0,5% за масою. Така, щонайменше, одна інша добавка не складається зі зв’язуючої речовини. Інгредієнти, зазначених вище трьох типів (гуанідину нітрат, основний нітрат міді, біфункціональна(і) добавка(и)), таким чином, як правило, представляють собою більше, ніж 99,5% за масою композиції піротехнічної суміші, яка є вільною від зв’язуючої речовини. Склад суміші за винаходом переважно містить, виражені як масові відсотки: - від 45% до 60% гуанідину нітрату, - від 37% до 52% основного нітрату міді, та - від 1% до 5%, переважно від 2% до 4%, щонайменше, одного неорганічного титанат, температура плавлення якого становить більше, ніж 2100 K (біфункціональна добавка). 4 UA 112437 C2 5 10 15 20 25 30 35 40 45 50 55 Така переважна композиція є, як показано вище, як правило, вільною від зв’язуючої речовини (переважний варіант). Переважні біфункціональні добавки відповідно до винаходу, титанат стронцію (SrTiO 3), титанат кальцію (CaTiO3) та титанат алюмінію (Al2TiO5), таким чином, мають вогнетривку природу (їх температура плавлення становить, відповідно, 2353 K, 2248 K та 2133 K, тобто є значно вищою, ніж температура згорання GN/BCN основи, яка завжди є нижчою 1950 K (дивись вище)). Таким чином, дані добавки зберігають свій порошкоподібний твердий фізичний стан (вони очевидно приймають участь в даній формі) при температурі згорання композиції, що є необхідним характеристичним параметром для одержання агломеруючого ефекту для рідких залишків міді. Таким чином, слід розуміти, що в контексті представленого винаходу подвійною функцією добавки є, по-перше, в достатній мірі утворення агломерату залишків згорання (роблячи, таким чином, за рахунок підвищення в’язкості конденсованої фази, яка складається з рідкої міді) для того, щоб сприяти їх здатності до фільтрування (для того, щоб бути здатними зменшити газогенеруючі системи фільтрації), та, по-друге, щоб надати піротехнічній суміші необхідні балістичні властивості для функціональної потреби, зокрема: - швидкість згорання дорівнює або навіть є вищою, ніж у сумішей за попереднім рівнем техніки; - низький експоненціальний показник тиску; - ненульове та самопідтримуюче згорання при атмосферному тиску. Переважно, зазначена, щонайменше, одна біфункціональна добавка знаходиться в гарній порошкоподібній формі (мікрометричного розміру, переважно нанометричного розміру); з середнім діаметром меншим, ніж 5 мкм, та переважно меншим, ніж 1 мкм. Вона, переважно, має 2 2 питому площу поверхні більшу, ніж 1 м /г (переважно більшу, ніж 5 м /г або більше). Гуанідину нітрат є переважним, як відновлюючий агент, серед інших, за причин піротехнічної безпеки та його реопластичної поведінки, прийнятної для здійснення стадій пресування та пелетування за процедурою сухого способу (дивись нижче), забезпечуючи гарне ущільнення вихідної порошкоподібної піротехнічної композиції, тоді як, в той же час, застосовуються обмеження зусилля пресування. Виробництво суміші за винаходом за процедурою сухого способу може включати аж до чотирьох основних стадій (дивись нижче), які, головним чином, описані в заявці на патент WO 2006/134 311. Щонайменше, одна добавка (біфункціональна, вибрана з неорганічних титанатів, температура плавлення яких становить більше, ніж 2100 K) переважно приймає участь з іншими складовими інгредієнтами, GN + BCN головним чином, або навіть виключно (на початку технологічного процесу) або додають, далі по направленню, в процесі виробництва сполуки за винаходом. Піротехнічні сполуки за винаходом, крім того, можуть одержувати відповідно до процедури вологого способу. Відповідно до одного варіанту, зазначений процес включає екструзію пасти, що містить компоненти сполуки. Відповідно до іншого варіанту, зазначений процес включає стадію, яка відбувається у водному розчині всіх або деяких головних компонентів, яка включає розчинення, щонайменше, одного з основних компонентів (відновлюючого агента) з наступним виробництвом порошку шляхом висушування розпилюванням, додавання до одержаного порошку компоненту(ів), які не є розчинними, та потім формування порошку в формі об’єктів шляхом застосування процесів сухого способу. Переважний процес одержання піротехнічних сумішей за винаходом (процедура сухого способу) включає стадію сухого пресування суміші складових інгредієнтів в формі порошку зазначених сполук (за виключенням, необов’язково, зазначеної, щонайменше, однієї добавки, яка може бути додана пізніше). Сухе пресування, як правило, виконують, за відомим способом 8 безпосередньо, з використанням роликового ущільнювача, при тиску пресування від 10 до 8 6,10 Па. Його можуть виконувати відповідно до різних варіантів (з характерною стадією "простого" пресування з наступною, щонайменше, однією додатковою стадією, або з характерною стадією пресування, пов’язаною зі стадією формування). Таким чином, піротехнічні суміші (піротехнічні об’єкти) за винаходом є здатними до існування в різних формах (особливо в ході технологічного процесу, який призводить до кінцевих сумішей): - після сухого пресування, пов’язаного з утворенням (шляхом застосування, щонайменше, одного ролика пресування, зовнішня поверхня якого має комірку) пластівців, які одержують з рельєфними структурами, які можуть руйнуватися протягом прямого виробництва сформованих піротехнічних об’єктів; 5 UA 112437 C2 5 10 15 20 25 30 35 40 45 50 55 60 - після сухого пресування ("просте" пресування) з наступною грануляцією, одержують гранули; - після сухого пресування ("просте" пресування) з наступною грануляцією та потім пелетуванням (сухе пресування), одержують пелети або спресовані монолітні блоки; - після сухого пресування ("просте" пресування) з наступною грануляцією та потім змішуванням одержаних гранул зі здатною до екструзії зі зв’язуючою речовиною та екструзією зазначеної зв’язуючої речовини, наповненої із зазначеними гранулами, одержують екструдовані монолітні блоки (наповнені із зазначеними гранулами). Слід розуміти, що варіант даного процесу не є переважним в такій мірі, якщо він включає зв’язуючу речовину. Піротехнічні суміші за винаходом, таким чином, є, головним чином, здатними до існування в формі об’єктів наступних типів: - гранули; - пелети; - монолітні блоки (спресовані або екструдовані, переважно спресовані). Піротехнічні суміші за винаходом, крім того, можуть одержувати, використовуючи сухий спосіб з простим пелетуванням порошку, одержаного шляхом змішування їх компонентів. В повністю не обмежуючому способі, в даному документі може бути представлено: - що гранули за винаходом, як правило, мають розмір частинки (середній діаметр) від 200 до 3 1000 мкм (та, крім того, вдавану масу на одиницю об’єму від 0,8 до 1,2 см /г); - що пелети за винаходом, як правило, мають товщину від 1 до 6 мм. Коли одержують суміші за винаходом, використовуючи процедуру сухого способу, складові інгредієнти суміші за винаходом переважно мають гарний розмір частинки, менший ніж або дорівнює 20 мкм. Зазначений розмір частинки (середнє значення діаметру), як правило, становить від 1 до 20 мкм. Суміші, описані в представленому винаході, представляють їх повний потенціал, якщо їх одержують, використовуючи процедуру сухого способу з порошками з середнім діаметром від 5 до 15 мкм для гуанідину нітрату, від 2 до 7 мкм для основного нітрату міді та від 0,5 до 5 мкм для, щонайменше, однієї біфункціональної добавки. Відповідно до іншого з його об’єктів, представлений винахід стосується порошкоподібної композиції (суміш порошків), яка є попередником суміші за винаходом, склад якої, таким чином, відповідає такій суміші за винаходом (дивись вище). Відповідно до іншого з його об’єктів, представлений винахід стосується газових генераторів, які містять піротехнічний твердий заряд, який генерує газ; зазначений заряд, який містить, щонайменше, одну піротехнічну суміш за винаходом. Зазначені генератори, головним чином наповнені пелетами за винаходом, є повністю прийнятними для подушок безпеки, особливо бічних подушок безпеки (дивись вище). Зараз пропонується проілюструвати винахід повністю не обмежуючим способом. A. Таблиця 1 нижче показує три приклади (Пр. 1, Пр. 2 та Пр. 3) складу сумішей за представленим винаходом, та, крім того, робочі характеристики зазначених сумішей в порівнянні зі сумішами з рівня техніки (Еталон 1) відповідно до US 6 143 102 (зазначені суміші за винаходом та з рівня техніки одержували, використовуючи процедуру сухого способу). Суміші оцінювали, використовуючи термодинамічні розрахунки або за фізичними вимірюваннями, проведеними на гранулах або пелетах, одержаних з композиції з використанням процедури змішування порошків - пресування - гранулювання - та необов’язково пелетування сухим способом. Еталонна суміш 1 (Еталон 1) з попереднього рівня техніки містить нітрат гуанідину, основний нітрат міді та оксид алюмінію (Al2O3), як балістичний каталізатор, та оксид кремнію (SiO 2), як агломеруючу добавку ("шлакуюча" добавка). Суміші з прикладів 1-3 включають їх композицію, а також два компоненти нітрат гуанідину та основний нітрат міді з еталону 1, одну біфункціональну добавку, як описано в представленому винаході. Співвідношення компонентів регулювали, щоб зберегти значення кисневого балансу близьким до -3,3%, таким чином, щоб бути здатним безпосередньо порівнювати робочі характеристики даних сполук. Результати прикладів 1 та 2 з таблиці 1 показують, що додавання, в помірній пропорції (масовий вміст 4%), добавки, титанату стронцію (SrTiO3) або титанату кальцію (CaTiO3), до композиції типу, такого як та, що еталонна суміш 1, призводить до одержання агломерованих залишків згорання (в формі скелету піротехнічного блоку) та, до значення швидкості згорання при тиску в діапазоні 10 МПа - 20 МПа вищого ніж, значення експоненціального показника тиску нижчого ніж, значення швидкості потоку при надуванні поверхні вищого ніж те, що для еталонної суміші 1 з попереднього рівня техніки. 6 UA 112437 C2 5 Результати прикладу 3 з таблиці 1 показують, що додавання, в зниженій пропорції (масовий вміст 2,7%) титанату кальцію (CaTiO3) по відношенню до прикладу 2 (масовий вміст 4%), покращує робочі характеристики (підвищення значення швидкості згорання в діапазоні 10-20 МПа, значення виходу газу та, на завершення, значення швидкості потоку при надуванні поверхні) по відношенню до суміші відповідно до прикладу 2, тоді як, в той же час, роблячи можливим зберегти агломераційну властивість залишків згорання, що задовільно відповідає функціональній потребі. Таблиця 1 Приклади Інгредієнти Гуанідину нітрат (GN) Основний нітрат міді (BCN) Оксид алюмінію (Al2O3) Оксид кремнію (SiO2) Титанат стронцію (SrTiO3) Титанат кальцію (CaTiO3) Характеристики Кисневий баланс Температура згорання при 20 МПа Щільність Вихід газу при 1 бар - 1000 K Вміст залишку при 1 бар - 1000 K Швидкість згорання при 10 МПа Швидкість згорання при 20 МПа Експоненціальний показник тиску (в діапазоні від 7 до 35 МПа) Швидкість згорання при атмосферному тиску (1) Швидкість потоку при надуванні поверхні (ρ x n x Tc x Vc) при 20 МПа Агломерований вигляд залишків згорання в формі скелету піротехнічного блоку (2) 10 15 20 Еталон 1 Пр. 1 Пр. 2 Пр. 3 % % % % 52,3 44,5 2,7 0,5 % % K 3 г/см моль/кг % 52 44 4 52 44 4 52,7 44,6 2,7 -3,3 1897 1,99 29,4 26,7 16,3 21,3 0,37 мм/с . . моль K/см² с 0,28 0,23 0,20 1,2 мм/с -3,3 -3,3 -3,3 1889 1892 1905 2,01 2,00 1,98 29,2 29,2 29,6 27,3 27,3 26,3 16,5 16,6 17,0 22,7 21,8 22,5 1,1 1,0 1,0 236 252 241 251 так так так так (1) значення, яке вимірювали на гранулах в манометричній камері (як трубка бомби кроуфорда) 3 (2) після загорання в 40 см манометричній камері; піротехнічна сполука в початковій формі пелети з діаметром 6,35 мм та товщиною 2,1 мм. B. Таблиця 2 нижче демонструє, що переваги, які спостерігаються з титанатом стронцію або титанатом кальцію, в дійсності, є результатом відбору та систематично не можуть бути одержані шляхом застосування тільки будь-якого вогнетривкого компоненту (також іншого, ніж компоненти, описані в попередньому рівні техніки), такого як оксид лантану La2O3 (температура плавлення 2590 K), або шляхом застосування іншого компоненту титанатного типу, такого як титанат барію BaTiO3 (температура плавлення 1895 K). Ні кумулятивний ефект агломерації залишків згорання та ні одержання значення швидкості згорання, що є достатніми, щоб викликати зацікавленість, не спостерігаються з даними двома добавками. 7 UA 112437 C2 Таблиця 2 Приклади Інгредієнти Гуанідину нітрат (GN) Основний нітрат міді (BCN) Оксид лантану (La2O3) Титанат барію (BaTiO3) Характеристики Швидкість згорання при 10 МПа Швидкість згорання при 20 МПа Агломерований вигляд залишків згорання в формі скелету піротехнічного блоку (1) CПр.1 CПр.2 % % % % 51,5 43,5 5 52 44 4 мм/с мм/с 14,2 18,0 16,5 21,9 ні ні 3 (1) після загорання в 40 см манометричній камері; піротехнічна сполука в початковій формі пелети з діаметром 6,35 мм та товщиною 2,1 мм. 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 1. Піротехнічна тверда суміш, яка генерує газ, склад якої містить: нітрат гуанідину, та основний нітрат міді, яка відрізняється тим, що її склад додатково містить: щонайменше один неорганічний титанат, температура плавлення якого становить більше ніж 2100 K. 2. Суміш за пунктом 1, яка відрізняється тим, що її склад містить щонайменше один неорганічний титанат, вибраний з титанатів металів або титанатів лужноземельних металів, або їх суміші. 3. Суміш за пунктом 1 або 2, яка відрізняється тим, що її склад містить титанат стронцію (SrTiO3). 4. Суміш за будь-яким одним з пунктів 1-3, яка відрізняється тим, що її склад містить титанат кальцію (СаТіО3). 5. Суміш за будь-яким одним з пунктів 1-4, яка відрізняється тим, що її склад містить титанат алюмінію (Аl2ТіО5). 6. Суміш за будь-яким одним з пунктів 1-5, яка відрізняється тим, що її склад, виражений як масовий відсоток, містить від 1 % до 5 % та, переважно від 2 % до 4 % зазначеного щонайменше одного неорганічного титанату. 7. Суміш за будь-яким одним з пунктів 1-6, яка відрізняється тим, що її склад містить, щонайменше 99,5 % за масою або навіть 100 % за масою, зазначений нітрат гуанідину, основний нітрат міді та неорганічний(і) титанат(и). 8. Суміш за будь-яким одним з пунктів 1-7, яка відрізняється тим, що її склад, виражений як масовий відсоток, містить: від 45 % до 60 % нітрату гуанідину, від 37 % до 52 % основного нітрату міді, від 1 % до 5 % та, переважно від 2 % до 4 % щонайменше одного неорганічного титанату, температура плавлення якого становить більше ніж 2100 K. 9. Суміш за будь-яким одним з пунктів 1-8, яка відрізняється тим, що зазначений щонайменше один неорганічний титанат має середній діаметр менший ніж 5 мкм та, переважно менший ніж 1 мкм. 10. Суміш за будь-яким одним з пунктів 1-9, яка відрізняється тим, що вона одержана використовуючи технологічний процес сухого способу, який включає стадію пресування порошкоподібної суміші, яка містить свої компоненти в порошкоподібній формі, необов'язково, з наступною стадією грануляції, яка є сама по собі, необов'язково, з наступною стадією формування шляхом пелетування. 11. Суміш за будь-яким одним з пунктів 1-10, яка відрізняється тим, що вона існує в формі гранул, пелет або монолітних блоків. 12. Порошкоподібна композиція, яка є попередником суміші за будь-яким одним з пунктів 1-11, склад якої відповідає складу суміші за будь-яким одним з пунктів 1-11. 8 UA 112437 C2 13. Газовий генератор, який містить піротехнічний твердий заряд, що генерує газ, який відрізняється тим, що заряд містить щонайменше одну суміш за будь-яким одним з пунктів 111. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюPyrotechnic gas generator compounds

Автори англійськоюMarlin, Frederic, Besombes, Stephane

Автори російськоюМарлен Фредерик, Бесомбе Стефан

МПК / Мітки

МПК: B60R 21/264, C06B 31/00, C06B 23/00, C06D 5/06

Мітки: піротехнічний, газ, сполуки, генерують

Код посилання

<a href="https://ua.patents.su/11-112437-spoluki-shho-generuyut-pirotekhnichnijj-gaz.html" target="_blank" rel="follow" title="База патентів України">Сполуки, що генерують піротехнічний газ</a>

Попередній патент: Склад для просочування фільтруючого матеріалу

Наступний патент: Спосіб і пристрій для спільного використання налаштувань взаємодії через соціальні мережі

Випадковий патент: Обладнання для реконструкції