Низьколегована сталь та виготовлені з неї деталі

Номер патенту: 112843

Опубліковано: 10.11.2016

Автори: Шварц Оттмар, Кьорнер Томас, Шмітц Ернст-Петер, Кольбе Петер

Формула / Реферат

1. Сталевий сплав, який відрізняється тим, що містить, мас. %:

0,3-0,5 вуглецю,

2,0-5,0 кремнію,

0,9-1,2 хрому,

0,0-0,3 молібдену,

0,02-0,04 титану,

0,001-0,006 бору та

решта - залізо і до 0,5 домішок.

2. Сталевий сплав за п. 1, який відрізняється тим, що вміст легуючих елементів становить, мас. %:

0,35-0,4 вуглецю,

2,5-4,0 кремнію,

0,0-0,3 молібдену, переважно 0,2-0,3 молібдену,

0,03-0,04 титану,

0,002-0,005 бору.

3. Деталь конструкції, зокрема деталь машини, виконана із сталевого сплаву за одним із попередніх пунктів, яка має міцність на розрив понад 1000-2000 МПа, границю текучості від понад 700 до приблизно 950 МПа, подовження при розриванні понад 17 % і окалиностійкість понад 650 °C.

4. Деталь конструкції за п. 3, вибрана з групи, що включає поршні, зокрема для двигунів внутрішнього згорання, колінчасті вали, шатуни, деталі рульового керування, деталі клапанів, деталі конвеєрів, зокрема деталі, що нагріваються, деталі енергетичних установок, фіксувальні деталі для термостійких зон, деталі парових турбін, деталі камер згорання, зокрема для газових і мазутних пальників, вихлопні системи і їх деталі.

Текст

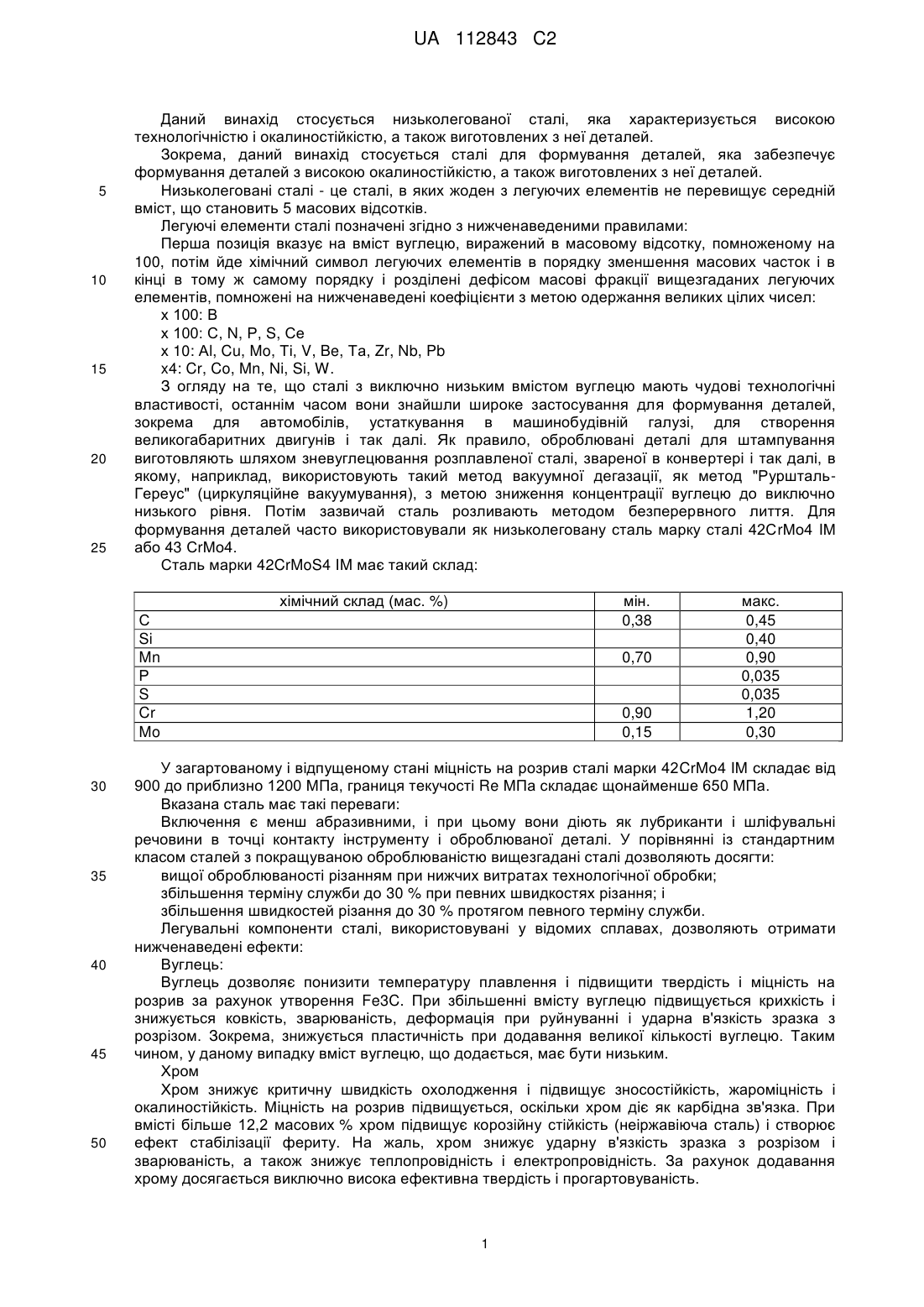

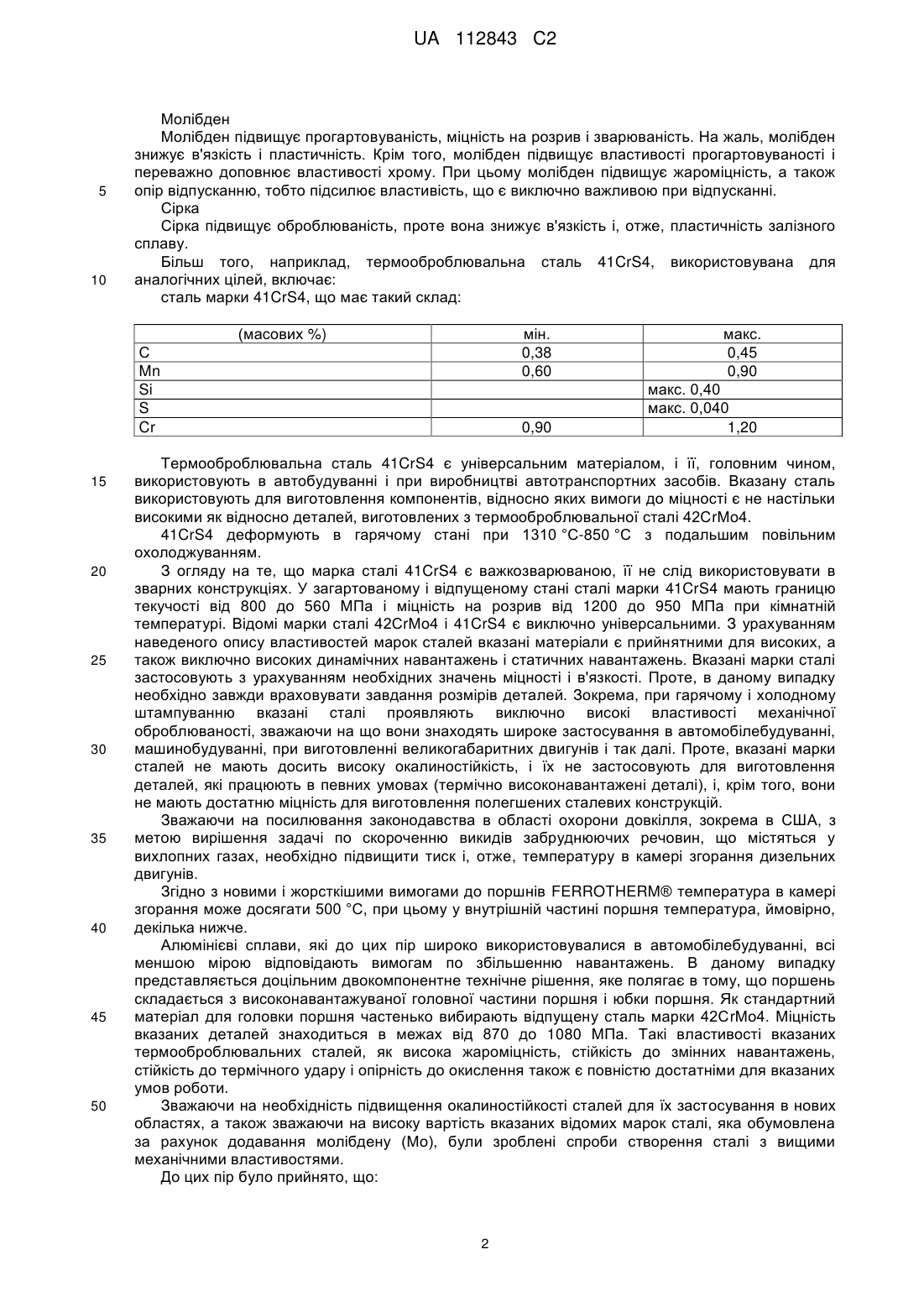

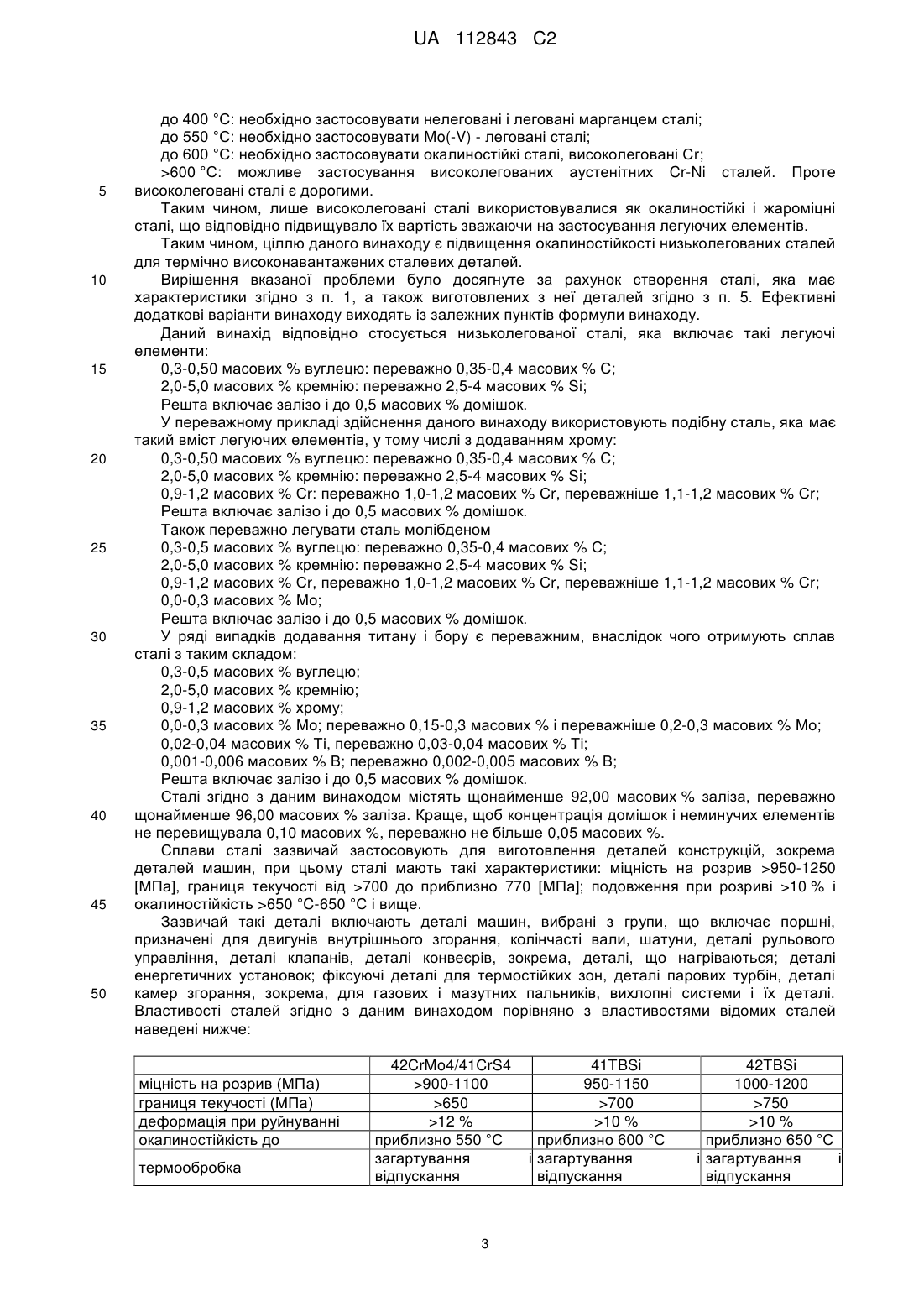

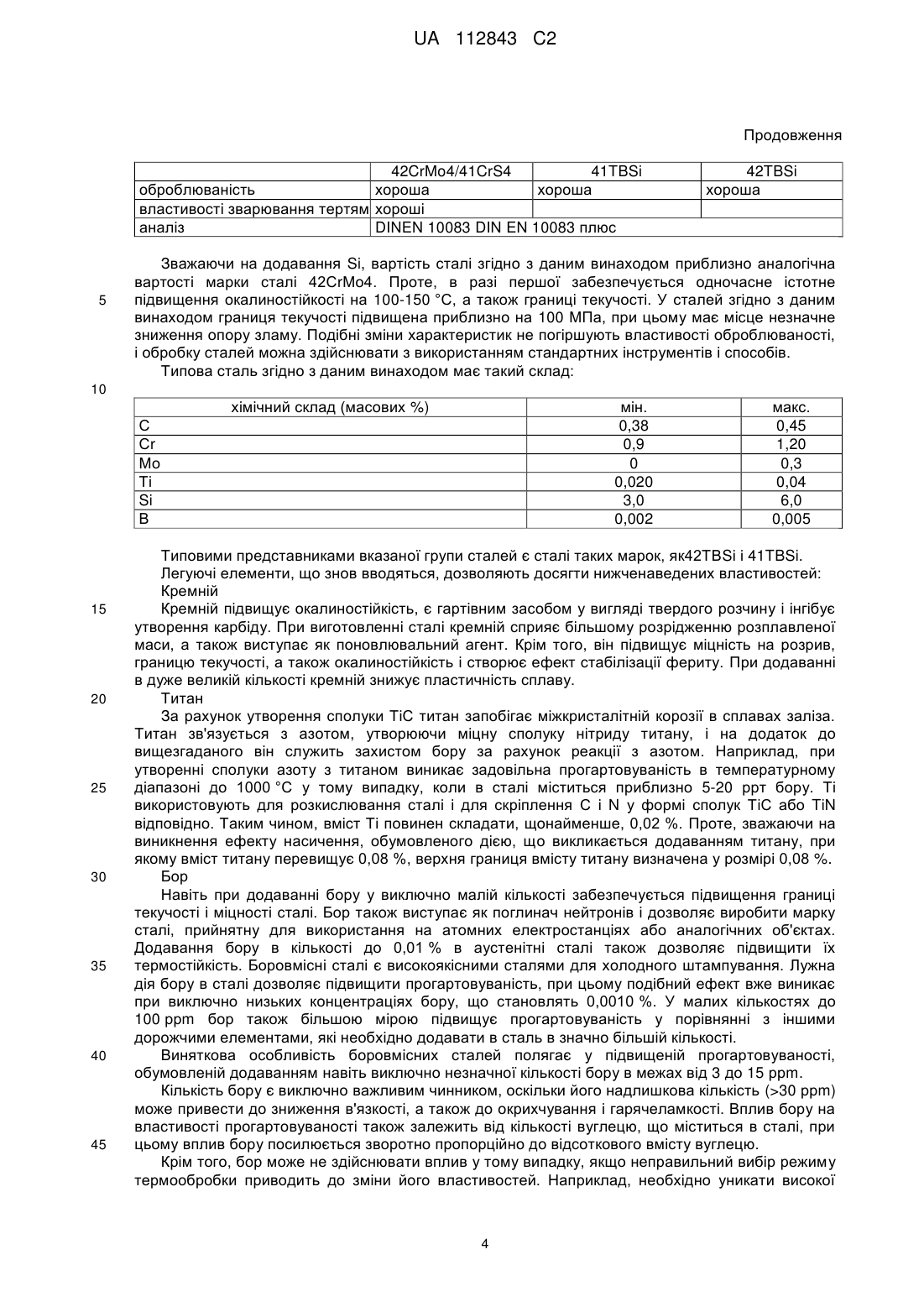

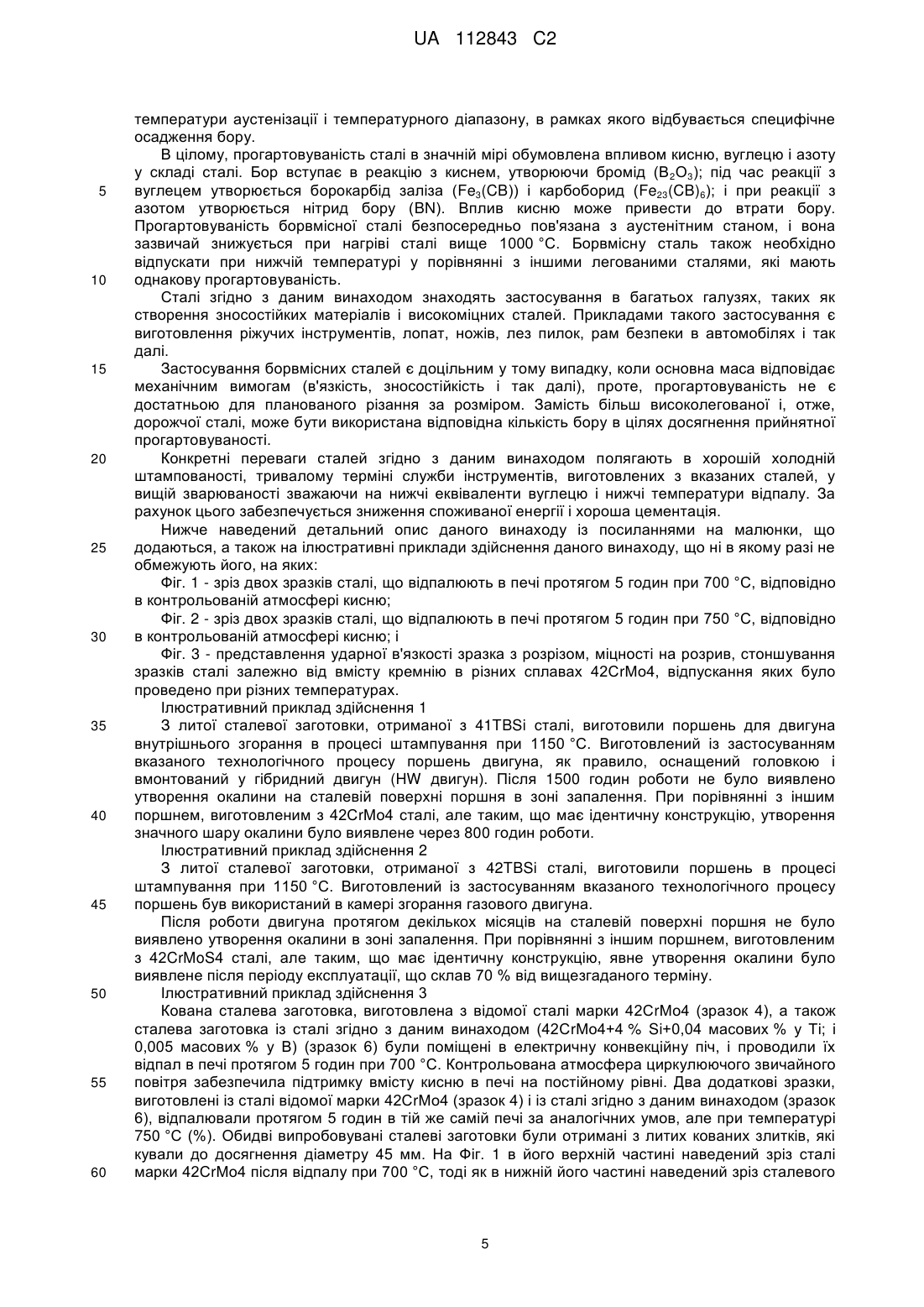

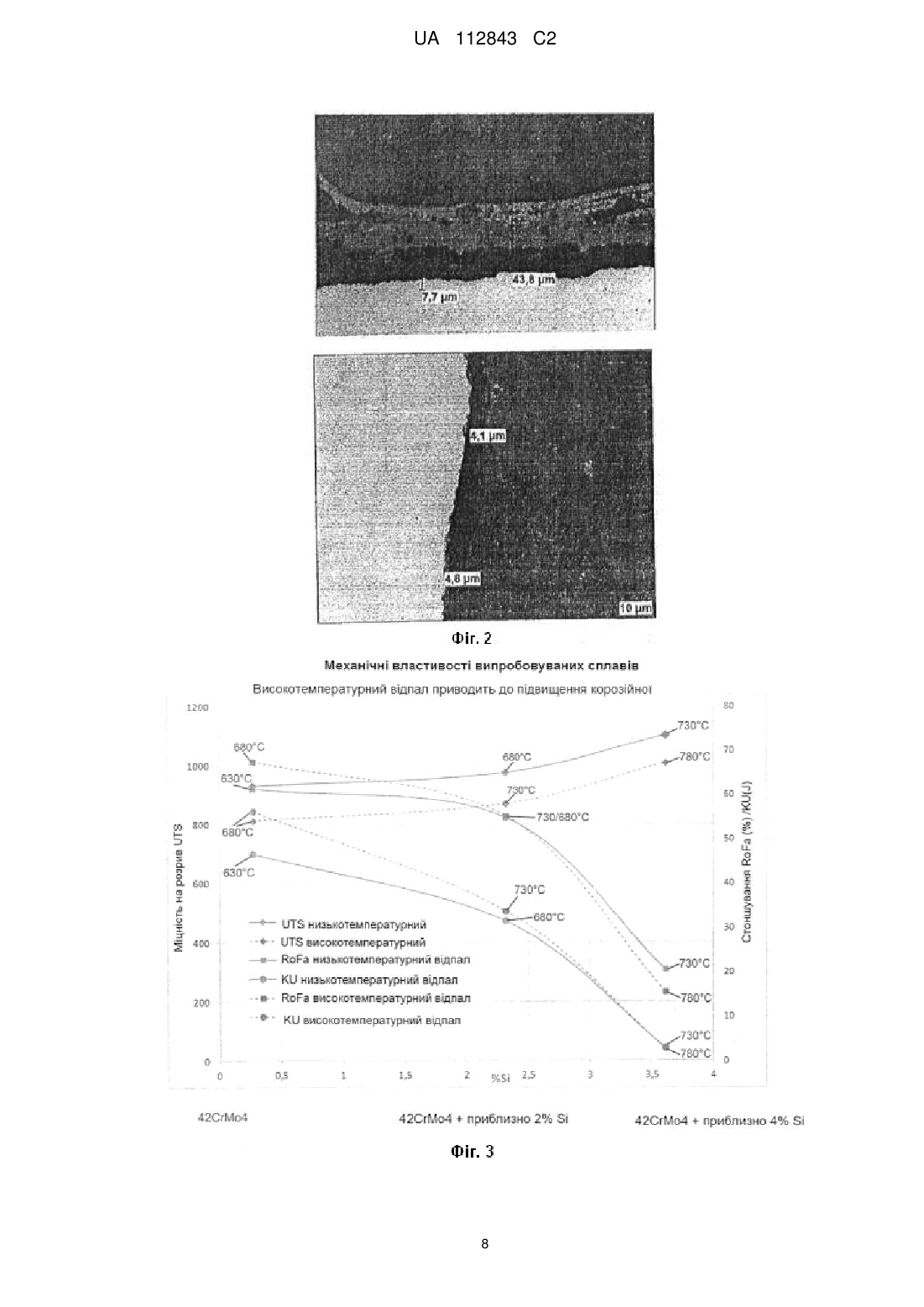

Реферат: Даний винахід стосується низьколегованої сталі, що містить такі легуючі компоненти, мас. %: 0,35-0,50 вуглецю, 2,0-5,0 кремнію, 0,9-1,2 хрому, 0,0-0,3 молібдену, 0,001-0,006 бору, 0,02-0,4 титану та решта - залізо, а також домішки до 0,5. UA 112843 C2 (12) UA 112843 C2 UA 112843 C2 5 10 15 20 25 Даний винахід стосується низьколегованої сталі, яка характеризується високою технологічністю і окалиностійкістю, а також виготовлених з неї деталей. Зокрема, даний винахід стосується сталі для формування деталей, яка забезпечує формування деталей з високою окалиностійкістю, а також виготовлених з неї деталей. Низьколеговані сталі - це сталі, в яких жоден з легуючих елементів не перевищує середній вміст, що становить 5 масових відсотків. Легуючі елементи сталі позначені згідно з нижченаведеними правилами: Перша позиція вказує на вміст вуглецю, виражений в масовому відсотку, помноженому на 100, потім йде хімічний символ легуючих елементів в порядку зменшення масових часток і в кінці в тому ж самому порядку і розділені дефісом масові фракції вищезгаданих легуючих елементів, помножені на нижченаведені коефіцієнти з метою одержання великих цілих чисел: х 100: В х 100: С, N, Р, S, Се х 10: Аl, Cu, Mo, Ті, V, Be, Та, Zr, Nb, Pb x4: Cr, Co, Mn, Ni, Si, W. З огляду на те, що сталі з виключно низьким вмістом вуглецю мають чудові технологічні властивості, останнім часом вони знайшли широке застосування для формування деталей, зокрема для автомобілів, устаткування в машинобудівній галузі, для створення великогабаритних двигунів і так далі. Як правило, оброблювані деталі для штампування виготовляють шляхом зневуглецювання розплавленої сталі, звареної в конвертері і так далі, в якому, наприклад, використовують такий метод вакуумної дегазації, як метод "РурштальГереус" (циркуляційне вакуумування), з метою зниження концентрації вуглецю до виключно низького рівня. Потім зазвичай сталь розливають методом безперервного лиття. Для формування деталей часто використовували як низьколеговану сталь марку сталі 42СrМо4 IМ або 43 СrМо4. Сталь марки 42CrMoS4 IM має такий склад: хімічний склад (мас. %) мін. 0,38 С Si Mn Р S Cr Mo 30 35 40 45 50 0,70 0,90 0,15 макс. 0,45 0,40 0,90 0,035 0,035 1,20 0,30 У загартованому і відпущеному стані міцність на розрив сталі марки 42CrMo4 IM складає від 900 до приблизно 1200 МПа, границя текучості Re МПа складає щонайменше 650 МПа. Вказана сталь має такі переваги: Включення є менш абразивними, і при цьому вони діють як лубриканти і шліфувальні речовини в точці контакту інструменту і оброблюваної деталі. У порівнянні із стандартним класом сталей з покращуваною оброблюваністю вищезгадані сталі дозволяють досягти: вищої оброблюваності різанням при нижчих витратах технологічної обробки; збільшення терміну служби до 30 % при певних швидкостях різання; і збільшення швидкостей різання до 30 % протягом певного терміну служби. Легувальні компоненти сталі, використовувані у відомих сплавах, дозволяють отримати нижченаведені ефекти: Вуглець: Вуглець дозволяє понизити температуру плавлення і підвищити твердість і міцність на розрив за рахунок утворення Fe3C. При збільшенні вмісту вуглецю підвищується крихкість і знижується ковкість, зварюваність, деформація при руйнуванні і ударна в'язкість зразка з розрізом. Зокрема, знижується пластичність при додавання великої кількості вуглецю. Таким чином, у даному випадку вміст вуглецю, що додається, має бути низьким. Хром Хром знижує критичну швидкість охолодження і підвищує зносостійкість, жароміцність і окалиностійкість. Міцність на розрив підвищується, оскільки хром діє як карбідна зв'язка. При вмісті більше 12,2 масових % хром підвищує корозійну стійкість (неіржавіюча сталь) і створює ефект стабілізації фериту. На жаль, хром знижує ударну в'язкість зразка з розрізом і зварюваність, а також знижує теплопровідність і електропровідність. За рахунок додавання хрому досягається виключно висока ефективна твердість і прогартовуваність. 1 UA 112843 C2 5 10 Молібден Молібден підвищує прогартовуваність, міцність на розрив і зварюваність. На жаль, молібден знижує в'язкість і пластичність. Крім того, молібден підвищує властивості прогартовуваності і переважно доповнює властивості хрому. При цьому молібден підвищує жароміцність, а також опір відпусканню, тобто підсилює властивість, що є виключно важливою при відпусканні. Сірка Сірка підвищує оброблюваність, проте вона знижує в'язкість і, отже, пластичність залізного сплаву. Більш того, наприклад, термооброблювальна сталь 41CrS4, використовувана для аналогічних цілей, включає: сталь марки 41CrS4, що має такий склад: (масових %) мін. 0,38 0,60 15 20 25 30 35 40 45 50 макс. 0,45 0,90 0,90 С Mn Si S Cr макс. 0,40 макс. 0,040 1,20 Термооброблювальна сталь 41CrS4 є універсальним матеріалом, і її, головним чином, використовують в автобудуванні і при виробництві автотранспортних засобів. Вказану сталь використовують для виготовлення компонентів, відносно яких вимоги до міцності є не настільки високими як відносно деталей, виготовлених з термооброблювальної сталі 42СrМо4. 41CrS4 деформують в гарячому стані при 1310 °C-850 °C з подальшим повільним охолоджуванням. З огляду на те, що марка сталі 41CrS4 є важкозварюваною, її не слід використовувати в зварних конструкціях. У загартованому і відпущеному стані сталі марки 41CrS4 мають границю текучості від 800 до 560 МПа і міцність на розрив від 1200 до 950 МПа при кімнатній температурі. Відомі марки сталі 42СrМо4 і 41CrS4 є виключно універсальними. З урахуванням наведеного опису властивостей марок сталей вказані матеріали є прийнятними для високих, а також виключно високих динамічних навантажень і статичних навантажень. Вказані марки сталі застосовують з урахуванням необхідних значень міцності і в'язкості. Проте, в даному випадку необхідно завжди враховувати завдання розмірів деталей. Зокрема, при гарячому і холодному штампуванню вказані сталі проявляють виключно високі властивості механічної оброблюваності, зважаючи на що вони знаходять широке застосування в автомобілебудуванні, машинобудуванні, при виготовленні великогабаритних двигунів і так далі. Проте, вказані марки сталей не мають досить високу окалиностійкість, і їх не застосовують для виготовлення деталей, які працюють в певних умовах (термічно високонавантажені деталі), і, крім того, вони не мають достатню міцність для виготовлення полегшених сталевих конструкцій. Зважаючи на посилювання законодавства в області охорони довкілля, зокрема в США, з метою вирішення задачі по скороченню викидів забруднюючих речовин, що містяться у вихлопних газах, необхідно підвищити тиск і, отже, температуру в камері згорання дизельних двигунів. Згідно з новими і жорсткішими вимогами до поршнів FERROTHERM® температура в камері згорання може досягати 500 °C, при цьому у внутрішній частині поршня температура, ймовірно, декілька нижче. Алюмінієві сплави, які до цих пір широко використовувалися в автомобілебудуванні, всі меншою мірою відповідають вимогам по збільшенню навантажень. В даному випадку представляється доцільним двокомпонентне технічне рішення, яке полягає в тому, що поршень складається з високонавантажуваної головної частини поршня і юбки поршня. Як стандартний матеріал для головки поршня частенько вибирають відпущену сталь марки 42СrМо4. Міцність вказаних деталей знаходиться в межах від 870 до 1080 МПа. Такі властивості вказаних термооброблювальних сталей, як висока жароміцність, стійкість до змінних навантажень, стійкість до термічного удару і опірність до окислення також є повністю достатніми для вказаних умов роботи. Зважаючи на необхідність підвищення окалиностійкості сталей для їх застосування в нових областях, а також зважаючи на високу вартість вказаних відомих марок сталі, яка обумовлена за рахунок додавання молібдену (Мо), були зроблені спроби створення сталі з вищими механічними властивостями. До цих пір було прийнято, що: 2 UA 112843 C2 5 10 15 20 25 30 35 40 45 50 до 400 °C: необхідно застосовувати нелеговані і леговані марганцем сталі; до 550 °C: необхідно застосовувати Mo(-V) - леговані сталі; до 600 °C: необхідно застосовувати окалиностійкі сталі, високолеговані Сr; >600 °C: можливе застосування високолегованих аустенітних Cr-Ni сталей. Проте високолеговані сталі є дорогими. Таким чином, лише високолеговані сталі використовувалися як окалиностійкі і жароміцні сталі, що відповідно підвищувало їх вартість зважаючи на застосування легуючих елементів. Таким чином, ціллю даного винаходу є підвищення окалиностійкості низьколегованих сталей для термічно високонавантажених сталевих деталей. Вирішення вказаної проблеми було досягнуте за рахунок створення сталі, яка має характеристики згідно з п. 1, а також виготовлених з неї деталей згідно з п. 5. Ефективні додаткові варіанти винаходу виходять із залежних пунктів формули винаходу. Даний винахід відповідно стосується низьколегованої сталі, яка включає такі легуючі елементи: 0,3-0,50 масових % вуглецю: переважно 0,35-0,4 масових % С; 2,0-5,0 масових % кремнію: переважно 2,5-4 масових % Si; Решта включає залізо і до 0,5 масових % домішок. У переважному прикладі здійснення даного винаходу використовують подібну сталь, яка має такий вміст легуючих елементів, у тому числі з додаванням хрому: 0,3-0,50 масових % вуглецю: переважно 0,35-0,4 масових % С; 2,0-5,0 масових % кремнію: переважно 2,5-4 масових % Si; 0,9-1,2 масових % Сr: переважно 1,0-1,2 масових % Сr, переважніше 1,1-1,2 масових % Сr; Решта включає залізо і до 0,5 масових % домішок. Також переважно легувати сталь молібденом 0,3-0,5 масових % вуглецю: переважно 0,35-0,4 масових % С; 2,0-5,0 масових % кремнію: переважно 2,5-4 масових % Si; 0,9-1,2 масових % Сr, переважно 1,0-1,2 масових % Сr, переважніше 1,1-1,2 масових % Сr; 0,0-0,3 масових % Мо; Решта включає залізо і до 0,5 масових % домішок. У ряді випадків додавання титану і бору є переважним, внаслідок чого отримують сплав сталі з таким складом: 0,3-0,5 масових % вуглецю; 2,0-5,0 масових % кремнію; 0,9-1,2 масових % хрому; 0,0-0,3 масових % Мо; переважно 0,15-0,3 масових % і переважніше 0,2-0,3 масових % Мо; 0,02-0,04 масових % Ті, переважно 0,03-0,04 масових % Ті; 0,001-0,006 масових % В; переважно 0,002-0,005 масових % В; Решта включає залізо і до 0,5 масових % домішок. Сталі згідно з даним винаходом містять щонайменше 92,00 масових % заліза, переважно щонайменше 96,00 масових % заліза. Краще, щоб концентрація домішок і неминучих елементів не перевищувала 0,10 масових %, переважно не більше 0,05 масових %. Сплави сталі зазвичай застосовують для виготовлення деталей конструкцій, зокрема деталей машин, при цьому сталі мають такі характеристики: міцність на розрив >950-1250 [МПа], границя текучості від >700 до приблизно 770 [МПа]; подовження при розриві >10 % і окалиностійкість >650 °C-650 °C і вище. Зазвичай такі деталі включають деталі машин, вибрані з групи, що включає поршні, призначені для двигунів внутрішнього згорання, колінчасті вали, шатуни, деталі рульового управління, деталі клапанів, деталі конвеєрів, зокрема, деталі, що нагріваються; деталі енергетичних установок; фіксуючі деталі для термостійких зон, деталі парових турбін, деталі камер згорання, зокрема, для газових і мазутних пальників, вихлопні системи і їх деталі. Властивості сталей згідно з даним винаходом порівняно з властивостями відомих сталей наведені нижче: міцність на розрив (МПа) границя текучості (МПа) деформація при руйнуванні окалиностійкість до термообробка 42CrMo4/41CrS4 >900-1100 >650 >12 % приблизно 550 °C загартування відпускання 3 41TBSi 950-1150 >700 >10 % приблизно 600 °C і загартування відпускання 42TBSi 1000-1200 >750 >10 % приблизно 650 °C і загартування і відпускання UA 112843 C2 Продовження 42CrMo4/41CrS4 41TBSi оброблюваність хороша хороша властивості зварювання тертям хороші аналіз DINEN 10083 DIN EN 10083 плюс 5 42TBSi хороша Зважаючи на додавання Si, вартість сталі згідно з даним винаходом приблизно аналогічна вартості марки сталі 42СrМо4. Проте, в разі першої забезпечується одночасне істотне підвищення окалиностійкості на 100-150 °C, а також границі текучості. У сталей згідно з даним винаходом границя текучості підвищена приблизно на 100 МПа, при цьому має місце незначне зниження опору зламу. Подібні зміни характеристик не погіршують властивості оброблюваності, і обробку сталей можна здійснювати з використанням стандартних інструментів і способів. Типова сталь згідно з даним винаходом має такий склад: 10 хімічний склад (масових %) мін. 0,38 0,9 0 0,020 3,0 0,002 С Сr Мо Ті Si В 15 20 25 30 35 40 45 макс. 0,45 1,20 0,3 0,04 6,0 0,005 Типовими представниками вказаної групи сталей є сталі таких марок, як42ТВSі і 41TBSi. Легуючі елементи, що знов вводяться, дозволяють досягти нижченаведених властивостей: Кремній Кремній підвищує окалиностійкість, є гартівним засобом у вигляді твердого розчину і інгібує утворення карбіду. При виготовленні сталі кремній сприяє більшому розрідженню розплавленої маси, а також виступає як поновлювальний агент. Крім того, він підвищує міцність на розрив, границю текучості, а також окалиностійкість і створює ефект стабілізації фериту. При додаванні в дуже великій кількості кремній знижує пластичність сплаву. Титан За рахунок утворення сполуки ТіС титан запобігає міжкристалітній корозії в сплавах заліза. Титан зв'язується з азотом, утворюючи міцну сполуку нітриду титану, і на додаток до вищезгаданого він служить захистом бору за рахунок реакції з азотом. Наприклад, при утворенні сполуки азоту з титаном виникає задовільна прогартовуваність в температурному діапазоні до 1000 °C у тому випадку, коли в сталі міститься приблизно 5-20 ррт бору. Ті використовують для розкислювання сталі і для скріплення С і N у формі сполук ТiС або TiN відповідно. Таким чином, вміст Ті повинен складати, щонайменше, 0,02 %. Проте, зважаючи на виникнення ефекту насичення, обумовленого дією, що викликається додаванням титану, при якому вміст титану перевищує 0,08 %, верхня границя вмісту титану визначена у розмірі 0,08 %. Бор Навіть при додаванні бору у виключно малій кількості забезпечується підвищення границі текучості і міцності сталі. Бор також виступає як поглинач нейтронів і дозволяє виробити марку сталі, прийнятну для використання на атомних електростанціях або аналогічних об'єктах. Додавання бору в кількості до 0,01 % в аустенітні сталі також дозволяє підвищити їх термостійкість. Боровмісні сталі є високоякісними сталями для холодного штампування. Лужна дія бору в сталі дозволяє підвищити прогартовуваність, при цьому подібний ефект вже виникає при виключно низьких концентраціях бору, що становлять 0,0010 %. У малих кількостях до 100 ррm бор також більшою мірою підвищує прогартовуваність у порівнянні з іншими дорожчими елементами, які необхідно додавати в сталь в значно більшій кількості. Виняткова особливість боровмісних сталей полягає у підвищеній прогартовуваності, обумовленій додаванням навіть виключно незначної кількості бору в межах від 3 до 15 ррm. Кількість бору є виключно важливим чинником, оскільки його надлишкова кількість (>30 ррm) може привести до зниження в'язкості, а також до окрихчування і гарячеламкості. Вплив бору на властивості прогартовуваності також залежить від кількості вуглецю, що міститься в сталі, при цьому вплив бору посилюється зворотно пропорційно до відсоткового вмісту вуглецю. Крім того, бор може не здійснювати вплив у тому випадку, якщо неправильний вибір режиму термообробки приводить до зміни його властивостей. Наприклад, необхідно уникати високої 4 UA 112843 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури аустенізації і температурного діапазону, в рамках якого відбувається специфічне осадження бору. В цілому, прогартовуваність сталі в значній мірі обумовлена впливом кисню, вуглецю і азоту у складі сталі. Бор вступає в реакцію з киснем, утворюючи бромід (В 2О3); під час реакції з вуглецем утворюється борокарбід заліза (Fe3(CB)) і карбоборид (Fe23(CB)6); і при реакції з азотом утворюється нітрид бору (BN). Вплив кисню може привести до втрати бору. Прогартовуваність борвмісної сталі безпосередньо пов'язана з аустенітним станом, і вона зазвичай знижується при нагріві сталі вище 1000 °C. Борвмісну сталь також необхідно відпускати при нижчій температурі у порівнянні з іншими легованими сталями, які мають однакову прогартовуваність. Сталі згідно з даним винаходом знаходять застосування в багатьох галузях, таких як створення зносостійких матеріалів і високоміцних сталей. Прикладами такого застосування є виготовлення ріжучих інструментів, лопат, ножів, лез пилок, рам безпеки в автомобілях і так далі. Застосування борвмісних сталей є доцільним у тому випадку, коли основна маса відповідає механічним вимогам (в'язкість, зносостійкість і так далі), проте, прогартовуваність не є достатньою для планованого різання за розміром. Замість більш високолегованої і, отже, дорожчої сталі, може бути використана відповідна кількість бору в цілях досягнення прийнятної прогартовуваності. Конкретні переваги сталей згідно з даним винаходом полягають в хорошій холодній штампованості, тривалому терміні служби інструментів, виготовлених з вказаних сталей, у вищій зварюваності зважаючи на нижчі еквіваленти вуглецю і нижчі температури відпалу. За рахунок цього забезпечується зниження споживаної енергії і хороша цементація. Нижче наведений детальний опис даного винаходу із посиланнями на малюнки, що додаються, а також на ілюстративні приклади здійснення даного винаходу, що ні в якому разі не обмежують його, на яких: Фіг. 1 - зріз двох зразків сталі, що відпалюють в печі протягом 5 годин при 700 °C, відповідно в контрольованій атмосфері кисню; Фіг. 2 - зріз двох зразків сталі, що відпалюють в печі протягом 5 годин при 750 °C, відповідно в контрольованій атмосфері кисню; і Фіг. 3 - представлення ударної в'язкості зразка з розрізом, міцності на розрив, стоншування зразків сталі залежно від вмісту кремнію в різних сплавах 42СrМо4, відпускання яких було проведено при різних температурах. Ілюстративний приклад здійснення 1 З литої сталевої заготовки, отриманої з 41TBSi сталі, виготовили поршень для двигуна внутрішнього згорання в процесі штампування при 1150 °C. Виготовлений із застосуванням вказаного технологічного процесу поршень двигуна, як правило, оснащений головкою і вмонтований у гібридний двигун (HW двигун). Після 1500 годин роботи не було виявлено утворення окалини на сталевій поверхні поршня в зоні запалення. При порівнянні з іншим поршнем, виготовленим з 42СrМо4 сталі, але таким, що має ідентичну конструкцію, утворення значного шару окалини було виявлене через 800 годин роботи. Ілюстративний приклад здійснення 2 З литої сталевої заготовки, отриманої з 42TBSi сталі, виготовили поршень в процесі штампування при 1150 °C. Виготовлений із застосуванням вказаного технологічного процесу поршень був використаний в камері згорання газового двигуна. Після роботи двигуна протягом декількох місяців на сталевій поверхні поршня не було виявлено утворення окалини в зоні запалення. При порівнянні з іншим поршнем, виготовленим з 42CrMoS4 сталі, але таким, що має ідентичну конструкцію, явне утворення окалини було виявлене після періоду експлуатації, що склав 70 % від вищезгаданого терміну. Ілюстративний приклад здійснення 3 Кована сталева заготовка, виготовлена з відомої сталі марки 42СrМо4 (зразок 4), а також сталева заготовка із сталі згідно з даним винаходом (42СrМо4+4 % Si+0,04 масових % у Ті; і 0,005 масових % у В) (зразок 6) були поміщені в електричну конвекційну піч, і проводили їх відпал в печі протягом 5 годин при 700 °C. Контрольована атмосфера циркулюючого звичайного повітря забезпечила підтримку вмісту кисню в печі на постійному рівні. Два додаткові зразки, виготовлені із сталі відомої марки 42СrМо4 (зразок 4) і із сталі згідно з даним винаходом (зразок 6), відпалювали протягом 5 годин в тій же самій печі за аналогічних умов, але при температурі 750 °C (%). Обидві випробовувані сталеві заготовки були отримані з литих кованих злитків, які кували до досягнення діаметру 45 мм. На Фіг. 1 в його верхній частині наведений зріз сталі марки 42СrМо4 після відпалу при 700 °C, тоді як в нижній його частині наведений зріз сталевого 5 UA 112843 C2 5 10 15 20 25 30 35 40 45 50 55 сплаву згідно з даним винаходом, який відпалювали за аналогічних умов, і на малюнку ясно видно, що шар окалини істотно тонше на сталі згідно з даним винаходом у порівнянні з шаром окалини на відомій сталі марки 42СrМо4 без додавання кремнію (8 мікрометрів у порівнянні з 30 мікрометрами), і це вказує на те, що утворення окалини в сталі з додаванням Si відбувається значно повільніше і у меншій мірі. На Фіг. 2 проілюстровані ті ж самі сталеві заготовки, що піддалися відпалу протягом 5 годин при 750 °C (%) в тій же самій конвекційній печі, при цьому з малюнка видно, що на верхньому зразку (зразок сталі 42СrМо4) утворився товстий шар окалини, товщина якого складає максимально 44 мікрометри у порівнянні з відпалом при 700 °C, у той час на зразку сталі згідно з даним винаходом утворився тонкий шар окалини, товщина якого складає максимально 5 мікрометрів. Це дає підставу передбачити, що крем'яниста сталь згідно з даним винаходом в значно меншій мірі піддається окисленню киснем при вищих температурах у порівнянні з відомою низьколегованою сталлю марки СrМо4. Це означає, що сталі згідно з даним винаходом досягають рівня окалиностійкості, який до цих пір міг бути досягнутий лише за рахунок використання дорогих добавок. На Фіг. 3 графічно представлений перелік характеристик сталей 42СrМо4 з добавками кремнію до 4 % залежно від вмісту кремнію і температури відпалу. На осі абсцис наведені значення вмісту Si основного сплаву 42СrМо у масових %, тоді як на лівій осі ординат наведені значення міцності на розрив (гранична міцність на розрив) в МПа. На правій осі ординат наведені значення ударної в'язкості зразка з розрізом (в'язкість в одиницях Кребса). Криві стоншування RoFa (%) сталі згідно з даним винаходом наведені для низького, а також для високого вмісту Si. З малюнка видно, що стоншування і ударна в'язкість зразка з розрізом знижуються, тоді як значення міцності на розрив підвищуються. Ударна в'язкість зразка з розрізом починає швидко знижуватися при вмісті Si, що перевищує 2,5 масових %. Характеристики також залежать від температури відпалу (низьке відпускання/високе відпускання). Температура високого відпалу складала 680 °C при вмісті Si, що складав приблизно 0,5 %, тоді як температура низького відпалу складала 630 °C. При додаванні приблизно 2,5 % Si температура високого відпалу склала 730 °C, а температура низького відпалу - 680 °C. Стає вочевидь, що із збільшенням вмісту Si - навіть незалежно від температури відпалу - міцність на розрив підвищується, тоді як стоншування і ударна в'язкість зразка з розрізом знижуються. Вища температура відпалу призводить до зниження ударної в'язкості зразка з розрізом і до стоншування RoFa, тоді як стоншування RoFa при низькому вмісті кремнію вище для сталі, відпущеної при вищій температурі, ніж для сталі, відпущеної при нижчій температурі. Вказане відношення RoFa сталі, відпущеної при вищій температурі, і відношення RoFa сталі, відпущеної при вищій температурі, міняється на зворотне із збільшення вмісту Si, тоді як при вищому вмісті кремнію ударна в'язкість зразка з розрізом стає практично незалежною від температури відпалу. Міцність на розрив підвищується із збільшенням температури відпалу і вмісту Si. Таким чином, даний винахід також стосується деталей машин або деталей конструкції, що характеризуються міцністю на розрив 1000 [МПа] і вище при змінних механічних деформаціях і при температурі до 630 °C, виконаних з термічно загартованого і відпущеного сталевого сплаву. Зокрема, даний винахід стосується деталей двигуна і (або) елементів приводу автотранспортних засобів. В сучасній технології інші деталі машин, що піддаються змінній механічній і термічній деформації, також випробовують високі навантаження, які досягають границі відповідної опірності матеріалу. Це, зокрема, відноситься до двигунів, оскільки досягнуте в даній області техніки зниження ваги також дозволить скоротити вжиток палива і так далі. Матеріали, з яких виготовлені вказані деталі, повинні відповідати високим вимогам, що пред'являються до їх властивостей, таких як міцність, твердість і в'язкість в термічно загартованому і відпущеному стані, оскільки вказані значення властивостей є життєво важливими для вибору габаритних розмірів в процесі проектування деталей. Зважаючи на вихід з ладу деталей при тривалій експлуатації стало очевидне, що також необхідно враховувати такі властивості матеріалів, як втому матеріалів для досягнення високої міри надійності функціонування. Таким чином, низьколеговані термооброблювальні сталі згідно з даним винаходом можуть бути переважно використані для виготовлення деталей, що піддаються високим механічним напруженням в широкому діапазоні в залізничній, автомобільній і авіаційній галузях. Була підтверджена ефективність застосування сталевих сплавів, що мають склад, відповідний складу вищезгаданих термооброблювальних сталей, при виготовленні високонапружених деталей 6 UA 112843 C2 5 машин, і в даному випадку їх характеристики втоми і термічної стійкості відповідають змінній механічній напруженості в діапазоні граничних значень використовуваних матеріалів. Опис даного винаходу є виключно ілюстративним, і фахівцями в даній області техніки очевидно, що у винахід можуть бути внесені різні зміни, які не виходять за межі об'єму даного винаходу, визначеного формулою винаходу, що додається. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 1. Сталевий сплав, який відрізняється тим, що містить, мас. %: 0,3-0,5 вуглецю, 2,0-5,0 кремнію, 0,9-1,2 хрому, 0,0-0,3 молібдену, 0,02-0,04 титану, 0,001-0,006 бору та решта - залізо і до 0,5 домішок. 2. Сталевий сплав за п. 1, який відрізняється тим, що вміст легуючих елементів становить, мас. %: 0,35-0,4 вуглецю, 2,5-4,0 кремнію, 0,0-0,3 молібдену, переважно 0,2-0,3 молібдену, 0,03-0,04 титану, 0,002-0,005 бору. 3. Деталь конструкції, зокрема деталь машини, виконана із сталевого сплаву за одним із попередніх пунктів, яка має міцність на розрив понад 1000-2000 МПа, границю текучості від понад 700 до приблизно 950 МПа, подовження при розриванні понад 17 % і окалиностійкість понад 650 °C. 4. Деталь конструкції за п. 3, вибрана з групи, що включає поршні, зокрема для двигунів внутрішнього згорання, колінчасті вали, шатуни, деталі рульового керування, деталі клапанів, деталі конвеєрів, зокрема деталі, що нагріваються, деталі енергетичних установок, фіксувальні деталі для термостійких зон, деталі парових турбін, деталі камер згорання, зокрема для газових і мазутних пальників, вихлопні системи і їх деталі. 7 UA 112843 C2 8 UA 112843 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори російськоюKolbe Peter, Schmitz Ernst-Peter, Koerner Thomas, Schwarz Ottmar

МПК / Мітки

МПК: C22C 38/34, C22C 33/00, C22C 38/02, C22C 38/14, C22C 38/18, C22C 38/12

Мітки: деталі, низьколегована, виготовлені, сталь, неї

Код посилання

<a href="https://ua.patents.su/11-112843-nizkolegovana-stal-ta-vigotovleni-z-ne-detali.html" target="_blank" rel="follow" title="База патентів України">Низьколегована сталь та виготовлені з неї деталі</a>

Попередній патент: Фармацевтична композиція та спосіб лікування і профілактики захворювань, спричинених або пов’язаних з віл

Наступний патент: Пестицидний склад

Випадковий патент: Напівфабрикат маслянка-кефір для коктейлів "ламмаск"