Аміни і діаміни і їх застосування для зворотної пінної флотації силікату з залізної руди

Номер патенту: 112865

Опубліковано: 10.11.2016

Автори: Бьон Роланд, Ніберле Йорг, Оттер Гюнтер, фон Вакано Бернхард Ульріх, Бергер Александро, Біттнер Крістіан

Формула / Реферат

1. Спосіб збагачення мінерального заліза з силікатвмісної залізної руди за допомогою зворотної флотації з використанням збирача, що містить принаймні одну з сполук формул (Ia), (Ib), (IIа) і/або (IIb), або рецептури збирача, що є композицією, яка містить принаймні одну зі сполук формул (Ia), (Ib), (IIa) і/або (IIb):

RO-X-NH2, (Ia)

RO-X-NH3+ Y-, (Ib)

RO-X-NH-Z-NH2, (IIа) і

RO-X-NH-Z-NH3+ Y-, (IIb)

де

X є аліфатична алкіленова група, що містить 2-6 атомів вуглецю,

Z є аліфатична алкіленова група, що містить 2-6 атомів вуглецю,

Y- є аніон, і

R є аліфатична ізо-С13Н27-група з середнім ступенем відгалужень від 2,0 до 2,5.

2. Спосіб за пунктом 1, де X і/або Z є лінійною(ими) або розгалуженою(ими) алкіленовою(ими) групою(ами), переважно -СН2СН2СН2-.

3. Спосіб за будь-яким з пунктів 1 або 2, де Y- є СН3СО2-.

4. Спосіб за будь-яким з пунктів 1-3, де збирач або рецептура збирача містить сполуки формули (Iа) і/або (Ib) у комбінації зі сполуками формули (IIа) і/або (IIb).

5. Спосіб за будь-яким з пунктів 1-4, де процес включає пінну флотацію.

6. Спосіб за будь-яким з пунктів 1-5, в якому використовується додатковий піноутворювач, переважно або розгалужений аліфатичний спирт з 10 або менше атомами вуглецю, і/або алкілетоксилат.

7. Спосіб за будь-яким з пунктів 1-6, де залізною рудою є гематит.

8. Спосіб за будь-яким з пунктів 1-7, де використовують депресант, переважно депресантом є крохмаль.

Текст

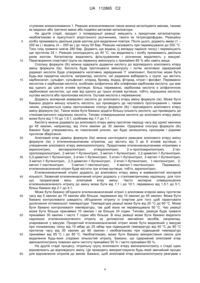

Реферат: Сполуки формул: RO-X-NH2, (Ia) + RO-X-NH3 Y , (Ib) RO-X-NH-Z-NH2, (IIa) і + RO-X-NH-Z-NH3 Y , (IIb) де X є аліфатична алкіленова група, що містить 2-6 атомів вуглецю, Z є аліфатична алкіленова група, що містить 2-6 атомів вуглецю, Y є аніон, і UA 112865 C2 (12) UA 112865 C2 R є аліфатична ізо-С13Н27-група з середнім ступенем відгалужень від 2,0 до 2,5. Сполуки особливо придатні як флотаційні збирачі для збагачення мінерального заліза з силікатвмісної залізної руди. UA 112865 C2 5 10 15 20 25 30 35 40 45 50 55 60 Представлений винахід стосується способу збагачення мінерального заліза з силікатвмісної залізної руди за допомогою зворотної флотації руди, використовуючи алкілові етери амінів і/або алкілові етери діамінів. Винахід також стосується нових алілових етерів амінів і алкілових етерів діамінів і рецептур, що їх містять. Видалення SiO2 з різних руд за допомогою пінної флотації і гідрофобних амінів є добре відомим процесом і описано наприклад S. R. Rao в Surface Chemistry of Froth Flotation, Том 1 і 2, е 2 видання, Kluwer Academic /Plenum Publishers, New York 2004. Негативно заряджений силікат може бути гідрофобізований використовуючи придатні аміни. Введення повітря у флотаційну камеру призводить до утворення бульбашок гідрофобного газу, що можуть транспортувати частинки гідрофобізованого силікату до поверхні флотаційної камери. На поверхні піни, що може бути стабілізована придатним піноутворювачем, збираються частинки силікату. Нарешті, піна може бути видалена з поверхні і збагачений мінерал видаляють з дна флотаційної камери. У випадку залізної руди, чистий матеріал необхідний для одержання сталі високої якості. Крім того, залізну руду можна збагатити з силікатвмісної залізної руди за допомогою зворотної флотації. Цей вид піни одержують в присутності пригнічуючого агента для залізної руди і збираючого агента, що може містити гідрофобні аміни, наприклад, алкілові етери амінів і/або алкілові етери діамінів. В US2629494 (Attapulgus Minerals+Chemicals Corp., опублікована 24 лютого 1953) описані протоновані гідрофобні аміни подібні до тетрадециламінацетату для видалення силікату з оксиду заліза в присутності крохмалю як пригнічуючого агента. US 3363758 (Ashland Oil and Refining Company, опублікована 16 січня 1968) стосується способу пінної флотації для відокремлення діоксиду кремнію з руди, використовуючи аліфатичний етер діаміну, що диспергується у воді, формули R-O-CH2CH(R’’)CH2NHCH2CH(R’’)CH2-NH2, в якій R є аліфатичний радикал, що має від одного до 13 атомів вуглецю і R’’ є атом водню або метильна група. В CA1100239 (Akzona, Inc., опублікована 28 квітня 1981) описані алкілові етери діамінів структури алкокси-CH2CH2CH2-NH-CH2CH2CH2-NH2 для видалення силікату з залізної руди. Алкокси залишок містить 6-22 атомів вуглецю і може бути лінійним або розгалуженим. Недоліком лінійних алкоксизамісників є кристалізація збирача з часом. Необхідний додатковий розчинник або нагрівальний блок для збереження рідкого стану. Exxon Research and Engineering Co описали в US4319987 (опублікована 16 березня 1982) використання алкокси-CH2CH2CH2-H2 для видалення силікату з залізної руди. Алкокси замісник містить 8-10 атомів вуглецю і повинен бути розгалуженим. US 4422928 (Exxon Research and Engineering, опублікована 27 грудня 1983) описує спосіб пінної флотації для відокремлення діоксиду кремнію з залізної руди, в якій використовується 1 рідкий аліфатичний етер аміну формули R-O-(R -O)z-CH2-CH2-CH2-NH2, де R є аліфатичним метилрозгалуженим радикалом, що має дев'ять атомів вуглецю, R1 є етил або пропіл і z є цілим числом від нуля до 10. В US6076682 (AKZO NOBEL NV, опублікована 20 червня 2000) описуються комбінації етерамінів і етерполіамінів для зворотної флотації залізної руди. Особливо переважними є структури алкокси-CH2CH2CH2-NH2, де алкокси містить від 8 до 12 атомів вуглецю і алкоксиCH2CH2CH2-NH-CH2CH2CH2-NH2, де алкокси містить від 8 до 14 атомів вуглецю. WO 2008/077849 (AKZO NOBEL NV, опублікована 3 липня 2008) описує композицію для збирання, що використовується при збагаченні мінерального заліза з силікатвмісної залізної руди або містить крупні силікати, що мають значення K80 принаймні 110 мкм, за допомогою 1 зворотної флотації руди. Композиція містить суміш принаймні одного діаміну формули R O-A1 NH(CH2)nNH2, де R є нерозгалужена або розгалужена вуглеводнева група з 12-15 атомами вуглецю, A є групою –CH2CHXCH2-, де X є водень або гідроксильна група; принаймні один амін 2 2 формули R (O-A)x-NH2, де R є нерозгалужена або розгалужена вуглеводнева група з 12-24 атомами вуглецю, x=0 або 1, і A є таким як визначено вище; і принаймні один діамін формули 3 3 R (O-A)y-NH(CH2)nNH2, де R є нерозгалужена або розгалужена вуглеводнева група з 16-24 атомами вуглецю, y=0 або 1, і A є таким як визначено вище. Включеними в перелік можливих 1 2 груп для кожного з R і R є метилрозгалужений C13 алкіл (ізотридецил). Недивлячись на значну кількість запропонованих структур для зворотної флотації залізної руди, необхідні більш селективні сполуки, оскільки якість руди погіршується. При вищому вмісті SiO2 в руді, селективне видалення силікату є більш складним, ніж у випадку руд вищої якості. Слід уникнути втрати залізної руди в процесі флотації і вміст силікату слід зменшити до дуже низького рівня, особливо для процесів прямого відновлення (DRI-кульки). Бажано забезпечити придатні флотаційні збирачі і способи селективного видалення силікату з залізної руди, що позбавлені згаданих вище недоліків. Крім того, бажано забезпечити флотаційні збирачі, що 1 UA 112865 C2 5 10 15 20 25 30 35 40 45 50 55 60 можуть зручно використовуватись у процесах флотації. Особливо бажано, щоб такі флотаційні збирачі були рідкими. У відповідності з представленим винаходом, забезпечуються нові сполуки формул: RO-X-NH2 (Ia); + RO-X-NH3 Y (Ib); RO-X-NH-Z-NH2 (IIa); і + RO-X-NH-Z-NH3 Y (IIb), де X є аліфатична алкіленова група, що містить 2-6 атомів вуглецю; Z є аліфатична алкіленова група, що містить 2-6 атомів вуглецю; Y є аніон; і R є аліфатична ізо-C13H27-група з середнім ступенем відгалужень від 1,5 до 3,5. X і Z аліфатичні алкіленові групи можуть бути кожна незалежно лінійними або розгалуженими, коли містять 3-6 атомів вуглецю. Представлений винахід також стосується застосування принаймні однієї із сполук формул (Ia), (Ib), (IIa) і/або (IIb) як флотаційних збирачів при збагаченні мінерального заліза з силікатвмісної залізної руди. У відповідності з представленим винаходом будь-яка з сполук формул (Ia), (Ib), (IIa) або (IIb) забезпечує поліпшені результати збагачення залізної руди. Перевага може бути надана використанню комбінації цих сполук. Наприклад, алкіловий етер аміну (Ia) може використовуватись в комбінації з протонованим алкіловим етером аміну (Ib). Альтернативно, алкіловий етер діаміну (IIa) може використовуватись в комбінації з протонованим алкіловим етером діаміну (IIb). Також може бути бажаним використання комбінації всіх чотирьох сполук формул (Ia), (Ib), (IIa), і (IIb). Винахід також стосується композицій придатних для використання при збагаченні мінерального заліза з силікатвмісної залізної руди, що містить принаймні одну із сполук формул (Ia), (Ib), (IIa) і/або (IIb). Також заявляться використання згаданих рецептур як збиральних рецептур збагачення мінерального заліза з силікатвмісної залізної руди. Також можуть бути використані композиції, що містять комбінацію цих сполук як згадано вище. Крім того, винахід також стосується способу збагачення мінерального заліза з силікатвмісної залізної руди за допомогою зворотної флотації, використовуючи збирач, що містить принаймні одну з сполук формул (Ia), (Ib), (IIa) і/або (IIb) або рецептуру збирача, що містить композиції, що містять принаймні оду із сполук формул (Ia), (Ib), (IIa) і/або (IIb). Коли сполуки формул (Ia), (Ib), (IIa) і/або (IIb) використовуються як збирачи або в рецептурах збирачів в процесі зворотної флотації, забезпечується набагато краще селективне видалення силікату, порівняно з комерційно доступними або іншими відомими алкіловими етерами амінів або іншими відомими збирачами. Представлений винахід забезпечує поліпшене видалення силікату без підвищення втрати мінерального заліза. Факт, що збирачі представленого винаходу здатні підвищити пропорцію заліза, що залишається, і видалити вищу кількість силікату. В переважній формі, X є аліфатичною алкіленовою групою, що містить від 2 до 4 атомів вуглецю і особливо три атоми вуглецю. Особливо переважно, що алкіленова група має структуру -CH2CH2CH2-. Аналогічно, в переважній формі, Z є аліфатичною алкіленовою групою, що містить від 2 до 4 атомів вуглецю і особливо 3 атоми вуглецю. Особливо переважно, алкіленова група має структуру -CH2CH2CH2-. Аніон Y у формулах (Ib) і (IIb) можу бути будь-яким придатним аніоном, включаючи карбоксилат, сульфат, сульфонат, хлорид, бромід, йодид, фторид, нітрат, фосфат і т.і… Переважним аніоном є карбоксилат, особливо аліфатичний або олефіновий карбоксилат з 1-6 атомами вуглецю. Більш переважно, карбоксилат є аліфатичним карбоксилатом з 1-3 атомами вуглецю, такий як HCO2 , CH3CO2 , CH3CH2CO2 . CH3CO2 є особливо переважним. R група сполук формул (Ia), (Ib), (IIa) і/або (IIb) є аліфатичною ізо-C13H27-групою з середнім ступенем відгалужень від 1,5 до 3,5. Ступень відгалужень визначається як кількість метальних груп в одній молекулі з R групою мінус 1. Середній ступень відгалужень є статистичним значенням ступеня відгалужень молекул зразка. Середню кількість метальних груп в молекулах 1 зразка можна легко визначити за допомогою H-ЯМР спектроскопії. З цією ціллю, площу 1 сигналу, що відповідає метальним протонам в H-ЯМР спектрі зразка, ділять на три і потім ділять на площу сигналу метиленових протонів CH2O-X групи, поділеної на два. Переважно, середній ступень відгалужень є від 2,0 до 3,0, більш переважно від 2,0 до 2,5. Сполуки формули (Ia) можна одержати за наступним способом. 2 UA 112865 C2 5 10 15 20 25 30 35 40 45 50 55 На першій стадії, спирт ROH, де R група є такою як визначено раніше, може реагувати з з етиленненасиченим нітрилом, що містить від 3 до 6 атомів вуглецю з одержанням алкілового етеру нітрилу. Придатними етиленненасиченими нітрилами є акрилонітрил, метакрилонітрил, етакрилонітрил, 2-н-пропілакрилонітрил, 2-ізо-пропілакрилонітрил, 2-метил-1-бутеннітрил, 3метил-1-бутеннітрил, 2,2-диметил-1-бутеннітрил, 2,3-диметил-1-бутеннітрил, 2-етил-1бутеннітрил, 3-етил-1-бутеннітрил, 2-метил-1-бутеннітрил, 3-метил-1-бутеннітрил, 2,3-диметил1-бутеннітрил, 2-етил-1-бутеннітрил, 1-пентеннітрил, 2-метил-1-пентеннітрил, 3-метил-1пентеннітрил, 4-метил-1-пентеннітрил. Переважно, етиленненасичений нітрил буде містити три атоми вуглецю, тобто, акрилонітрил. Бажано проводити цю стадію в присутності основи і полярного розчинника. Типово, основою може бути алкоксид лужного металу, переважно, етоксид лужного металу або метоксид лужного металу, особливо, метоксид натрію. Етиленненасичений нітрил може додаватись в молярній кількості еквівалентній кількості спирту. Зазвичай етиленненасичений нітрил також може додаватись в стехіометричному надлишку для гарантування того, що весь спирт прореагує. Часто молярне співвідношення етиленненасиченого нітрилу до спирту може бути вище 1:1 і до 10:1, переважно від 1:1 до 5:1, більш бажано від 1:1 до 2:1. Спирт ROH можна одержати з комерційного джерела від BASF або одержати згідно з методикою US6963014B (BASF AG, опублікований 8 листопада 2005). Може бути бажано об'єднати етиленненасичений нітрил із спиртом, що вже містить основу, протягом часу від 5 хвилин до 75 хвилин або більше. Може бути бажано контролювати швидкість об'єднання нітрилу із спиртом, для того щоб гарантувати досягнення оптимальної температури. Температура реакції може бути від 10 °C до 60 °C. Може бути бажано контролювати температуру, так щоб вона не перевищувала 50 °C. Час реакції може складати від принаймні 5 хвилин і до найбільше 24 годин. Типово, реакція триває принаймні 5 хвилин і часто найбільше 10 годин або більше. В кінці реакції може бути бажано видалити надлишок етиленненасиченого нітрилу звичайним чином, наприклад, упарюванням у вакуумі. Етиленненасичений нітрил може бути прийнятно видалений у вакуумі при пониженому тиску від 15 мбар до 100 мбар при підвищеній температурі від 30 °C до 60 °C протягом часу від 30 хвилин до 180 хвилин і необов'язково при підвищеній температурі принаймні від 65 °C і до 85 °C. Необов'язково, може бути бажаним використання смоли для видалення будь-яких слідових кількостей нітрилу. Бажано, щоб одержаний алкіловий етер нітрилу мав чистоту принаймні 90 % і часто принаймні 95 %. На другій стадії способу, нітрильну групу алкілового етеру нітрилу з першої стадії відновлюють до відповідного аміну. Це здійснюють використовуючи будь-який звичайний спосіб відновлення нітрилів до амінів. Бажано, щоб алкіловий етер нітрилу реагував з воднем в присутності придатного каталізатора. Прикладом придатного каталізатора є кобальт Ренея. Реакцію проводять в присутності придатного апротонного розчинника, такого як тетрагідрофуран. Типово реакцію проводять при підвищених температурах, наприклад, принаймні 80 °C, бажано принаймні 90 °C, і можна до 140 °C або більше. Переважно, реакцію проводять при температурах від 100 °C до 130 °C. На додаток до підвищених температур, часто може бути бажано проводити процес при підвищеному тиску принаймні 40 бар або більше, наприклад, принаймні 45 бар. Часто може бути бажано підвищувати тиск до навіть вищих рівнів, наприклад, до 350 бар або вище, наприклад, від 250 бар до 300 бар. В кінці реакції, зазвичай може бути бажано видалити каталізатор. Це можна зробити використовуючи звичайні засоби фільтрування. Бажано, щоб одержаний алкіловий етер аміну мав чистоту принаймні 85 % і часто принаймні 89 % або 90 % або вище. Сполуки формули (Ia) також можна одержати за наступною методикою. На першій стадії, спирт ROH, де R група є такою як визначено раніше, реагує з 1 ек. алкіленоксиду, такого як етиленоксид, пропіленоксид, 1,-2-бутиленоксид, 2,3-бутиленоксид, 1,2пентеноксид і/або 1,2-гексеноксид. Крім того, спирт ROH змішують з основою, такою як гідроксид натрію, гідроксид калію або гідроксид цезію, або їх водним розчином і реакційну воду видаляють при пониженому тиску (15-100 мбар), при підвищеній температурі (80 – 120 °C) за прийнятний час. Осатаній може складати від 0,5 до 3 годин. Реакційну колбу потім промивають декілька разів азотом і нагрівають до 100 – 160 °C. Алкіленоксид додають таким чином, що температура реакції не перевищує 180 °C. Необов'язково, основа може бути нейтралізована кислотою (наприклад, оцтовою кислотою) і одержану сіль можна видалити простим фільтруванням. Реакція дає суміш, що має розподілення молекулярної маси з середнім 3 UA 112865 C2 5 10 15 20 25 30 35 40 45 50 55 60 ступенем алкоксилювання 1. Реакцію алкоксилювання також можна каталізувати амінам, такими як імідазол або третинні аміни або подвійні металеві каталізатори. На другій стадії, продукт з попередньої реакції змішують з придатним каталізатором. необов'язково в присутності апротонного розчинника, такого як тетрагідрофуран. Реакційну колбу промивають декілька разів азотом для видалення повітря. Після цього, додають аміак (1 – 200 ек.) і водень (4 – 200 ек.) до тиску 50 бар. Реакцію нагрівають при перемішуванні до 200 °C. Тиск слід тримати нижче 280 бар. Додають ще водень (у випадку падіння тиску) і перемішують ще протягом 24 г. Реакцію охолоджують до 40 °C, газ видаляють і колбу промивають декілька разів азотом. Каталізатор видаляють фільтруванням і розчинник видаляють у вакуумі. Перетворення спиртової групи на первинну аміногрупу є принаймні 85 % або навіть вище. Сполуку формули (Ib) можна одержати додаючи кислоту до відповідного алкілового етеру аміну формули (Ia). Кислота буде протонувати аміногрупу і потім негативно заряджений радикал кислоти буде утворювати негативно заряджений Y компонент. Кислотою може бути будь-яка придатна кислота, наприклад, кислоти, чиї радикали вибирають з групи, що містить карбоксилат, сульфат, сульфонат, хлорид, бромід, йодид, фторид, нітрат і фосфат. Переважно кислотою є карбонова кислота, особливо аліфатична або олефінова карбонова кислота, що має від одного до шести атомів вуглецю. Більш переважно, карбонова кислота є аліфатичною карбоновою кислотою, що має від одного до трьох атомів вуглецю, тобто, мурашина кислота, оцтова кислота або пропіонова кислота. Оцтова кислота є переважною. Додають молярний еквівалент кислоти до алкілового етеру аміну формули (Ia). Може бути бажано додати меншу кількість кислоти, що призводить до часткового протонування і, таким чином, утворюється суміш протонованих сполук формули (Ib) і відповідного алкілового етеру аміну формули (Ia). Також може бути бажано додати більшу кількість кислоти, що призводить до стехіометричного надлишку кислоти. Типово співвідношення кислоти до алкілового етеру аміну може бути від 1:10 до 1,5:1, особливо від 1:7 до 1:1. Кислоту можна додавати до алкілового етеру аміну протягом періоду часу від однієї хвилини до 45 хвилин, наприклад, від п'яти хвилин до 30 хвилин. Одержана сполука формули (Ib) бажано буде утворюватись як гомогенний розчин, що буде залишатись прозорим і рідкими протягом зберігання. Алкіловий етер діаміну формули (IIa) можна синтезувати реакцією алкілового етеру аміну формули (Ia) з етиленненасиченим нітрилом, що містить від 3 до 6 атомів вуглецю, з утворенням алкілового етеру аміноалкілнітрилу. Придатними етиленненасиченими нітрилами є акрилонітрил, метакрилонітрил, етакрилонітрил, 2-н-пропілакрилонітрил, 2-ізопропілакрилонітрил, 2-метил-1-бутеннітрил, 3-метил-1-бутеннітрил, 2,2-диметил-1-бутеннітрил, 2,3-диметил-1-бутеннітрил, 2-етил-1-бутеннітрил, 3-етил-1-бутеннітрил, 2-метил-1-бутеннітрил, 3-метил-1-бутеннітрил, 2,3-диметил-1-бутеннітрил, 2-етил-1-бутеннітрил, 1-пентеннітрил, 2метил-1-пентеннітрил, 3-метил-1-пентеннітрил, 4-метил-1-пентеннітрил. Переважно, етиленненасичений нітрил буде містити три атоми вуглецю, тобто, акрилонітрил. Етиленненасичений нітрил додають до алкілового етеру аміну в еквівалентній молярній кількості. Зазвичай етиленненасичений нітрил додають у стехіометричному надлишку, для того що, прореагував весь алкіловий етер аміну. Часто молярне співвідношення етиленненасиченого нітрилу до аміну може бути від 1:1 і до 10:1, переважно від 1,5:1 до 5:1, більш бажано від 2:1 до 4:1. Може бути бажано об'єднати етиленненасичений нітрил з алкіловим етером аміну протягом часу від 5 хвилин до 75 хвилин або більше, переважно від 10 хвилин до 45 хвилин. Може бути бажано контролювати швидкість об'єднання нітрилу із спиртом для того щоб гарантувати досягнення оптимальної температури. Температура реакції може бути від 20 °C до 60 °C. Може бути бажано контролювати температуру, так щоб вона не перевищувала 50 °C. Час реакції може бути більше принаймні 10 хвилин і не більше 24 годин. Типово, реакція буде тривати принаймні 30 хвилин і часто 7 годин або більше. В кінці реакції може бути бажано видалити надлишок етиленненасиченого нітрилу за допомогою звичайних засобів, наприклад, упарювання у вакуумі. Придатний етиленненасичений нітрил може бути видалений у вакуумі при пониженому тиску від 15 мбар до 25 мбар при підвищеній температурі від 40 °C до 60 °C протягом часу від 30 хвилин до 60 хвилин і необов'язково при підвищеній температурі принаймні від 65 °C і до 85 °C. Необов'язково, може бути бажано використання смоли для видалення будь-яких слідових кількостей нітрилу. Бажано, що одержаний алкіловий етер аміноалкілнітрилу повинен мати чистоту принаймні 55 % і часто принаймні 60 %. На другій стадії процесу, нітрильну групу алкілового етеру аміноалкілнітрилу з стадії один відновлюють до відповідного аміну. Це проводять використовуючи будь-який звичайний процес для відновлення нітрилів до амінів. Бажано, щоб алкіловий етер аміноалкілнітрилу реагував з 4 UA 112865 C2 5 10 15 20 25 30 35 40 45 50 55 воднем в присутності придатного каталізатора. Прикладами придатних каталізаторів є кобальт Ренея. Реакцію проводять в присутності придатного апротонного розчинника, такого як тетрагідрофуран. Типово реакцію проводять при підвищених температурах, наприклад, принаймні 80 °C, бажано принаймні 100 °C, і можна до 140 °C або більше. Переважно, реакцію проводять при температурах від 110 °C до 130 °C. На додаток до підвищених температур, часто може бути бажано проводити процес при підвищеному тиску принаймні 40 бар або більше, наприклад, принаймні 45 бар. Часто може бути бажано підвищувати тиск до навіть вищих рівнів, наприклад, до 350 бар або вище, наприклад, від 250 бар до 300 бар. В кінці реакції, зазвичай може бути бажано видалити каталізатор. Це можна зробити використовуючи звичайні засоби фільтрування. Бажано, щоб одержаний алкіловий етер діаміну мав чистоту принаймні 55 % і часто принаймні 60 % або вище. Сполуку формули (ІIb) можна одержати додаючи кислоту до відповідного алкілового етеру аміну формули (Ia). Кислота буде протонувати аміногрупу і потім негативно заряджений радикал кислоти буде утворювати негативно заряджений Y компонент. Кислотою може бути будь-яка придатна кислота, наприклад, кислоти, чиї радикали вибирають з групи, що містить карбоксилат, сульфат, сульфонат, хлорид, бромід, йодид, фторид, нітрат і фосфат. Переважно кислотою є карбонова кислота, особливо аліфатична або олефінова карбонова кислота, що має від одного до шести атомів вуглецю. Більш переважно, карбонова кислота є аліфатичною карбоновою кислотою, що має від одного до трьох атомів вуглецю, тобто, мурашина кислота, оцтова кислота або пропіонова кислота. Оцтова кислота є переважною. Додають молярний еквівалент кислоти до алкілового етеру діаміну формули (ІIa). Може бути бажано додати меншу кількість кислоти, що призводить до часткового протонування і, таким чином, утворюється суміш протонованих сполук формули (ІIb) і відповідного алкілового етеру діаміну формули (Ia). Також може бути бажано додати більшу кількість кислоти, що призводить до стехіометричного надлишку кислоти. Типово співвідношення кислоти до алкілового етеру діаміну може бути від 1:25 до 1,5:1, особливо від 1:20 до 1:1. Кислоту можна додавати краплями до алкілового етеру аміну протягом періоду часу від однієї хвилини до 30 хвилин, наприклад, від п'яти хвилин до 15 хвилин. Одержана сполука формули (ІIb) бажано буде утворюватись як гомогенний розчин, що буде залишатись прозорим і рідким протягом зберігання. В способі згідно з винаходом, збагачення мінерального заліза з силікатвмісної залізної руди за допомогою зворотної флотації, може бути використане звичайне устаткування підприємства зворотної флотації. Зазвичай, залізну руду об'єднують з водою або придатною водною рідиною і змішують використовуючи механічні засоби змішування, з утворенням гомогенної суспензії. Процес флотації зазвичай триває в одній або більше флотаційних камер. Збирач зазвичай вводять в суспензію в флотаційній камері. Типово, збирач буде кондиціонувати дисперговану залізну руду суспензії. Прийнятний час кондиціонування буде складати від принаймні одну хвилину і іноді найбільше 10 або 15 хвилин. Після періоду кондиціонування буде відбуватись введення повітря знизу флотаційної камери і будуть утворюватись бульбашки повітря, що піднімаються до поверхні і утворюють піну на поверхні. Введення повітря може тривати доки більше не спостерігається утворення піни, що може складати від принаймні один хвилини і до найбільше 15 або 20 хвилин. Піну збирають і видаляють. В деяких випадках може бути бажано обробити одержану суспензію знову аналогічним чином, принаймні, один раз і, наприклад, від 4 до 6 разів. Тим не менше, відсутня необхідність в додатковій обробці одержаної суспензії. Процес флотації може проводитись в звичайному інтервалі pH. Він може відбуватись в інтервалі від 5 до 12, такому як від 9 до 11. Це забезпечується тим, що мінерали будуть проявляти коректний заряд поверхні. Звичайний пригнічуючий агент, такий як гідрофільний полісахарид, може бути використаний в звичайній кількості достатній для покриття заліза або поверхні в необхідній кількості. Типово, придатним гідрофільним полісахаридом є різні види крохмалів. Також може бути бажано включити в систему регулятор піни, для того щоб поліпшити ефективність. Тим не менше, такі регулятори піни не є обов'язковими. Прикладами звичайних регуляторів є метилізобутилкарбінол і спирти, що мають від шести до 12 атомів вуглецю, такі як етилгексанол і алкоксильовані спирти. У флотаційну систему також можуть бути включені звичайні додаткові добавки, такі як pH регулюючі агенти, співзбирачи і олії-наповнювачі. 5 UA 112865 C2 5 10 Типовими залізними рудами придатними для обробки згідно з винаходом є гематит і магнетит. Винахід особливо придатний для гематиту. Крім того, винахід придатний для обробки залізних руд, наприклад, гематитів, що мають високий вміст діоксиду кремнію, наприклад, принаймні 20 мас. % залізної руди, часто принаймні 30 % і навіть принаймні 40 % або більше, наприклад, до 60 % або 70 % або більше. Представлений винахід додатково ілюструється наступними прикладами. Приклади Синтез Наступні спирти трансформували у відповідні алкілові етери амінів шляхом перетворення з використанням акрилонітрилу і відновленням нітрильної групи до аміногрупи. Сполуки необов'язково після цього обробляли оцтовою кислотою. Алкілові етери діамінів одержували з відповідних алкілових етерів амінів шляхом перетворення з використанням акрилонітрилу і відновлення нітрильної групи до аміногрупи. Сполуки необов'язково після цього обробляли оцтовою кислотою. 15 Таблиця 1 Спирт Опис лінійний спирт одержаний від Aldrich (ступень відгалуження 0), не рамки винаходу Тридеканол N від BASF (iC13H27OH), одержаний тримеризацією бутену з наступним гідроформілюванням, первинний спирт з середнім ступенем відгалужень від 2,0 до 2,4 3,6,8,8-Тетраметилнонан-1-ол (ступень відгалуження 4), не рамки винаходу нC13H27OH TDN TMN Синтез TDN етер аміну: a) Приєднання N iC12H25 20 25 30 35 40 OH + CN iC12H25 O В 1 л круглодонній колбі Тридеканол N (300 г, 1,5 моль) перемішували з NaOMe (30 % розчин в MeOH, 2,25 г, 0,013 моль при 21 °C. Додавали акрилонітрил (159 г, 3,0 моль) протягом 45 хв таким чином, що температура залишалась нижче 50 °C. Реакцію перемішували протягом ночі. Надлишок акрилонітрилу видаляли у вакуумі (20 мбар) при 50 °C (і потім при 75 °C) протягом 30 хв. Додавали Амбосол (3 мас. %) і суміш фільтрували (фільтр Зейтца 900 k). Згідно з газовою хроматографією (ГХ) суміш містить 3,5 % Тридеканолу N і 96,4 % продукту приєднання. ЯМР на протонах підтвердив структуру (Н ЯМР в CDCl3: δ = 0,65-1,80, м, 25 H (CH, CH2, CH3), δ = 2,6, т, 2H (CH2CN), δ = 3,5, т, 2 H (CH2O), δ = 3,6, т, 2 H (CH2O)). b) Відновлення N iC12H25 O NH2 iC12H25 O В 300 мл автоклаві тетрагідрофуран (25 г) перемішували з кобальтом Ренея (2,5 г), промивали 3 рази азотом і перемішували (500 об/хв). Додавали водень (16,2 л) до тиску 50 бар і реактор нагрівали до 120 °C. Під час 80 хв реакції додавали продукт з стадії приєднання Тридеканолу N і акрилонітрилу (80 г, 0,316 моль) (швидкість потоку 1 мл/хв). Тиск піднімали до 62 бар. Додавали ще водень (39,9 л) до тиску 280 бар. Суміш перемішували 6 г за цих умов. Тиск підтримували на 280 бар (додавали 14,86 л). Реактор охолоджували до кімнатної температури і тиск обережно стравлювали. Автоклав промивали азотом (10 бар). Каталізатор видаляли фільтруванням (Seitz K 900). Згідно з титром аміну, ГХ і Н ЯМР (Н ЯМР в CDCl3: δ = 0,65-1,65, м, 25 H (CH, CH2, CH3), δ = 1,72, т, 2H (CH2), δ = 2,8, т, 2H (CH2), δ = 3,4, т, 2 H (CH2O), δ = 3,5, т, 2 H (CH2O)) одержували наступні значення: o 2,6 % нітрилу, що непрореагував o 4,2 % спирту Тридеканол N o 90 % алкілового етеру аміну o 2 % побічного продукту ("димер"). c) Часткове протонування 6 UA 112865 C2 iC12H25 iC12H25 O NH2 10 15 NH2 + iC12H25 5 O O NH3 OAc TDN-оксипропіламін (150 г, 0,583 моль) перемішували у колбі при кімнатній температурі. Краплями додавали оцтову кислоту (7 г, 0,117 моль) і перемішували 10 хв. Одержували прозорий розчин, що залишався прозорим і рідким при зберіганні протягом >6 місяців. Синтез TDN етеру діаміну a) Приєднання N CN + iC12H25 O NH2 iC12H25 O N H Тридецилоксипропіламін на основі TDN (74 г, 0,28 моль) перемішували круглодонній колбі при 21 °C. Додавали акрилонітрил (16 г, 0,30 моль) протягом 15 хв таким чином, що температура залишалась нижче 50 °C. Реакцію перемішували 3 г. Надлишок акрилонітрилу видаляли у вакуумі (20 мбар) при 50 °C (і потім при 75 °C) протягом 30 хв. Згідно з титром аміну, ГХ і Н ЯМР (Н ЯМР в CDCl3: δ = 0,65-1,65, м, 25 H (CH, CH2, CH3), δ = 1,75, т, (CH2), δ = 2,5, т, (CH2CN), δ = 2,75, т, (CH2), δ = 2,95, т, (CH2), δ = 3,4, т, (CH2O), δ = 3,5, т, (CH2O)) одержували наступні значення: o 4,8 % Тридеканолу N o 24,8 % алкілового етеру аміну, що непрореагував o 2 % алкіловий етер нітрилу o 64,4 % бажаний адукт. b) Відновлення N iC12H25 20 25 30 35 40 45 50 O N H iC12H25 O N H NH2 В 300 мл автоклаві тетрагідрофуран (25 г) перемішували з кобальтом Ренея (2,5 г), промивали 3 рази азотом і перемішували (500 об/хв). Додавали водень (15,9 л) до тиску 50 бар і реактор нагрівали до 120 °C. Під час 85 хв реакції додавали продукт реакції з попередньої стадії (80 г, 0,316 моль) (швидкість потоку 1 мл/хв). Додавали ще водень (41,3 л) до тиску 280 бар. Суміш перемішували 6 г за цих умов. Тиск підтримували на 280 бар (додавали 5,99 л). Реактор охолоджували до кімнатної температури і тиск обережно стравлювали. Автоклав промивали азотом (10 бар). Каталізатор видаляли фільтруванням (Seitz K 900). Згідно з титром аміну, ГХ і Н ЯМР (Н ЯМР в CDCl3: δ = 0,65-1,65, м, 25 H (CH, CH2, CH3), δ = 1,65, к, (CH2), δ = 1,75, т, (CH2), δ = 2,65, м, (CH2), δ = 2,75, т, (CH2), δ = 3,4, т, (CH2O), δ = 3,5, т, (CH2O)) одержували наступні значення: o 4,5 % спирту Тридеканол N o 10 % нітрилу, що непрореагував o 21,6 % алкілового етеру аміну o 62,8 % алкілового етеру діаміну o побічні продукти неспотерігаються. c) Часткове протонування TDN-оксипропіл-1,3-пропандіамін (314 г, 1,0 моль) перемішували у колбі при кімнатній температурі. Краплями додавали оцтову кислоту (3 г, 0,05 моль) і перемішували 10 хв. Одержували прозорий розчин, що залишався прозорим і рідким при зберіганні протягом >6 місяців. Інші зразки одержували аналогічно до одержання TDN-оксипропіламіну або TDN-оксипропіл1,3-пропандіаміну. Флотація Наступний протокол флотації використовували для різних збирачів. 500 г висушеної залізної руди (гематит) засипали в 1 л флотаційну колбу лабораторної флотаційної камери (MN 935/5, HUMBOLDT WEDAG). Додавали 1 л водопровідної води і одержану суспензію гомогенізували при перемішуванні дві хвилини (3000 об/хв). Примішували 25 мл 1 мас. % свіжоодержаного розчину кукурудзяного крохмалю (=500 г/т руди). Потім, вводили 25 мкл рідкого збирача (= 50г/т руди), pH доводили до 10 (використовуючи 50 мас. % розчин NaOH) і суспензію кондиціонували протягом 5 хвилин. Починали пропускання повітря (80 л/г) і піну збирали до припинення утворення стабільної піни. Поду повітря припиняли і додавали ще 25 мкл збирача і кондиціонували протягом 5 хвилин, до повного пропускання повітря. Цю 7 UA 112865 C2 5 процедуру продовжували до п'яти разів. Флотаційну піну кожної стадії сушили, зважували і одержані мінерали аналізували за допомогою елементного аналізу використовуючи рентгенівського флуоресцентного аналізу (XRF). Результати показані в таблиці 2. Як видно з тестової роботи, збирачи згідно з винаходом забезпечує всебічно кращу комбінацію, щодо підвищеного видалення силікату і підвищеного утримання мінерального заліза. Таблиця 2 Піна 1 Піна 2 10,5 10,4 8 51 Ferec SiO2 Si SiO2 SiO2вид. (Залишок) (Залишок) 1,6 % 25,3 % 1,1 % 98,9 % 24,8 % 53,1 % 43,7 % 1,9 % 10,1 % 15,8 % 4,3 % 94,7 % 34,4 % 73,6 % 40,3 % 17,0 % Піна 3 10,3 57 11,3 % 10,2 % 3,1 % pH маса г маса % Flotigam EDA iC12оксипропіламін + 50 % оцтової кислоти (Порівняння) Aerosurf MG-83 iC13оксипропіл-1,3пропан діамін + 5 % оцтової кислоти (Порівняння) Lilaflot D 817M iC12оксипропіл-1,3пропандіамін + 20-40 % оцтової кислоти (Порівняння) Тридецилоксипропіламін # + 50 % оцтової кислоти Fe Feвид. 91,6 % 38,7 % 82,8 % 34,0 % 21,3 % 5,5 % 7,6 % 1,1 % Піна 4 10,0 28 9,9 42 8,3 % 9,3 % 2,1 % Піна 5 319 63,2 % 52,3 % 88,4 % Залишок 505 100,0 % 37,4 % 100,0 % Загалом Піна 1 10,3 63 12,5 % 9,9 % 3,2 % Піна 2 10,2 151 29,9 % 11,4 % 8,9 % 9,5 31 6,1 % 18,7 % 3,0 % Піна 3 90,5 % 40,1 % 85,8 % 88,4 % 39,3 % 84,1 % 10,7 % 22,9 % 20,5 % 43,8 % 96,8 % 38,8 % 83,0 % 87,8 % 38,1 % 81,5 % 84,8 % 32,6 % 69,7 % 30,0 % 22,9 % Піна 4 71,3 % 11,7 % 25,0 % 5,9 % 5,7 % 68,5 % 5,6 % 9,4 51 10,1 % 51,3 % 13,6 % 10,9 % 16,0 % 33,0 % 100,0 % 38,4 % 23,5 % 16,1 % 55,4 % 9,7 % 9,7 % 9,0 Піна 5 Залишок Загалом Піна 1 10,2 Піна 2 10,0 9,6 Піна 3 9,6 Піна 4 9,5 Піна 5 Залишок Загалом Піна 1 10,7 Піна 2 10,7 9 1,8 % 59,2 % 2,8 % 200 39,6 % 66,1 % 68,5 % 505 100,0 % 38,2 % 100,0 % 47 9,3 % 9,7 % 2,4 % 43 8,5 % 11,9 % 2,7 % 11 2,2 % 7,5 % 0,4 % 16 3,2 % 10,5 % 0,9 % 16 3,2 % 16,5 % 1,4 % 371 73,6 % 47,7 % 92,3 % 504 100,0 % 38,1 % 100,0 % 0 0,0 % 0,0 % 0,0 % 19 3,8 % 14,4 % 1,4 % 100,0 % 98,6 % 43,5 % 42,2 % 0,6 % 5,0 % 100,0 % 17,9 % 15,8 % 4,4 % 6,1 % 5,4 % 50,5 % 100,0 % 0,0 % 6,5 % Піна 3 77 96,4 % 42,2 % 90,3 % 33,2 % 31,7 % 10,6 Піна 4 10,1 Піна 5 10,1 Залишок Загалом Тридецилоксипропіл- Піна 1 10,2 1,3- пропанПіна 2 10,2 діамін # 9,9 Піна 3 + 20 % оцтової Піна 4 9,8 кислоти 9,8 Піна 5 Залишок Загалом 3,6,8,8-тетраПіна 1 10,4 метилнонан-1-амін Піна 2 10,3 + 50 % оцтової Піна 3 10,3 кислоти (на основі TMN) Піна 4 10,0 15,2 % 5,5 % 2,2 % 97,6 % 95,0 % 94,5 % 93,6 % 92,3 % 6,8 % 14,5 % 2,6 % 5,6 % 20,6 % 44,0 % 38,8 % 83,0 % 37,5 % 80,2 % 40,9 % 87,5 % 38,7 % 82,8 % 34,6 % 74,0 % 13,9 % 29,7 % 20,3 % 43,4 % 0,0 % 0,0 % 35,3 % 75,5 % 39,3 % 35,0 % 33,6 % 31,6 % 29,7 % 113 22,4 % 5,0 % 2,9 % 28 5,5 % 16,1 % 2,3 % 268 53,1 % 66,5 % 91,2 % 505 100,0 % 38,7 % 100,0 % 23 4,6 % 2,9 % 0,3 % 141 27,9 % 4,9 % 3,6 % 61 12,1 % 4,6 % 1,5 % 93,5 % 42,7 % 91,3 % 10,9 % 47,0 % 91,2 % 34,9 % 74,7 % 4,3 % 9,5 % 2,0 % 4,3 % 5,2 % 20,3 % 43,5 % 100,0 % 99,7 % 40,6 % 86,9 % 39,9 % 9,4 % 96,1 % 40,0 % 85,6 % 21,0 % 56,8 % 94,6 % 42,3 % 90,5 % 5,9 % 26,0 % 15 93,4 % 34,7 % 74,2 % 3,0 % 15,0 % 1,2 % 2,0 % 5,2 % 17 3,4 % 59,0 % 5,2 % 88,2 % 6,0 % 12,8 % 1,3 % 1,0 % 248 49,1 % 68,3 % 88,2 % 0,6 % 1,3 % 1,5 % 505 100,0 % 38,0 % 100,0 % 19,7 % 42,0 % 100,0 % 0 0,0 % 0,0 % 0,0 % 100,0 % 0,0 % 0,0 % 42,4 % 0,0 % 0 0,0 % 0,0 % 0,0 % 100,0 % 0,0 % 0,0 % 42,4 % 0,0 % 109 21,7 % 5,4 % 3,0 % 97,0 % 42,1 % 90,1 % 29,2 % 46,1 % 67 13,3 % 4,8 % 1,6 % 95,4 % 42,6 % 91,1 % 16,4 % 28,7 % 8 UA 112865 C2 Продовження таблиці 2 (Порівняння) 50 % (Тридецилоксипропіламін # + 50 % оцтової кислоти) + 50 % (Тридецилоксипропіл1,3-пропандіамін # + 5 % оцтової кислоти) 9,9 34 6,8 % 7,1 % 1,2 % 94,2 % 41,0 % 87,7 % 8,1 % 14,0 % Піна 5 292 58,2 % 63,5 % 94,2 % 3,8 % 8,1 % 11,2 % Залишок 502 100,0 % 39,2 % 100,0 % 19,8 % 42,4 % 100,0 % Загалом 7,7 % 3,0 % 0,5 % 99,5 % 44,3 % 94,8 % 27,6 % 22,3 % Піна 1 10,5 39 Піна 2 10,3 110 21,7 % 5,2 % 2,4 % 97,1 % 42,7 % 91,3 % 8,0 % 60,6 % Піна 3 9,9 14 2,8 % 7,9 % 0,5 % 96,6 % 40,8 % 87,3 % 4,7 % 7,4 % Піна 4 9,9 10 2,0 % 34,0 % 1,4 % 95,2 % 22,8 % 48,8 % 3,4 % 2,9 % 9,8 Піна 5 Залишок 6 327 1,2 % 34,0 % 0,9 % 64,6 % 67,9 % 94,3 % 94,3 % 22,8 % 48,8 % 1,2 % 2,6 % 2,6 % 1,8 % 5,1 % Загалом 506 100,0 % 46,5 % 100,0 % 15,3 % 32,8 % 100,0 % # середній ступень відгалуження в інтервалі від 2,0 до 2,4. 5 10 15 20 25 30 ФОРМУЛА ВИНАХОДУ 1. Спосіб збагачення мінерального заліза з силікатвмісної залізної руди за допомогою зворотної флотації з використанням збирача, що містить принаймні одну з сполук формул (Ia), (Ib), (IIа) і/або (IIb), або рецептури збирача, що є композицією, яка містить принаймні одну зі сполук формул (Ia), (Ib), (IIa) і/або (IIb): RO-X-NH2, (Ia) + RO-X-NH3 Y , (Ib) RO-X-NH-Z-NH2, (IIа) і + RO-X-NH-Z-NH3 Y , (IIb) де X є аліфатична алкіленова група, що містить 2-6 атомів вуглецю, Z є аліфатична алкіленова група, що містить 2-6 атомів вуглецю, Y є аніон, і R є аліфатична ізо-С13Н27-група з середнім ступенем відгалужень від 2,0 до 2,5. 2. Спосіб за пунктом 1, де X і/або Z є лінійною(ими) або розгалуженою(ими) алкіленовою(ими) групою(ами), переважно -СН2СН2СН2-. 3. Спосіб за будь-яким з пунктів 1 або 2, де Y є СН3СО2 . 4. Спосіб за будь-яким з пунктів 1-3, де збирач або рецептура збирача містить сполуки формули (Iа) і/або (Ib) у комбінації зі сполуками формули (IIа) і/або (IIb). 5. Спосіб за будь-яким з пунктів 1-4, де процес включає пінну флотацію. 6. Спосіб за будь-яким з пунктів 1-5, в якому використовується додатковий піноутворювач, переважно або розгалужений аліфатичний спирт з 10 або менше атомами вуглецю, і/або алкілетоксилат. 7. Спосіб за будь-яким з пунктів 1-6, де залізною рудою є гематит. 8. Спосіб за будь-яким з пунктів 1-7, де використовують депресант, переважно депресантом є крохмаль. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюAmine and diamine compounds and their use for inverse froth flotation of silicate from iron ore

Автори англійськоюBittner, Christian, von Vacano, Bernhard, Ulrich, Berger, Alexsandro, Bohn, Roland, Oetter, Gunter, Nieberle, Jorg

Автори російськоюБиттнер Кристиан, фон Вакано Бернхард Ульрих, Бергер Александро, Бён Роланд, Оттэр Гюнтэр, Нибэрле Йорг

МПК / Мітки

МПК: B03D 101/02, B03D 1/01, B03D 103/04

Мітки: залізної, пінної, силікату, застосування, флотації, зворотної, аміни, руди, діаміни

Код посилання

<a href="https://ua.patents.su/11-112865-amini-i-diamini-i-kh-zastosuvannya-dlya-zvorotno-pinno-flotaci-silikatu-z-zalizno-rudi.html" target="_blank" rel="follow" title="База патентів України">Аміни і діаміни і їх застосування для зворотної пінної флотації силікату з залізної руди</a>

Попередній патент: Спосіб обробки паливно-повітряної суміші для подачі у будь-який двигун внутрішнього згоряння

Наступний патент: Аміни і діаміни і їх застосування для зворотної пінної флотації силікату з залізної руди

Випадковий патент: Спосіб моделювання переломів нижньої щелепи у лабораторних тварин (щурів)