Спосіб і установка для одержання аміаку-сечовини

Номер патенту: 115032

Опубліковано: 11.09.2017

Автори: Скотто Андреа, Бадано Марко, Зарді Федеріко, Філіппі Ерманно

Формула / Реферат

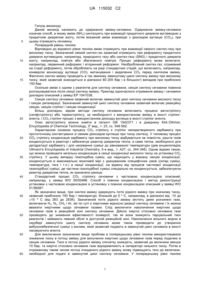

1. Спосіб одержання аміаку-сечовини, в якому рідкий аміак (20), що містить незначні кількості водню, азоту і метану, одержують в процесі синтезу аміаку, який здійснюють при певному тиску синтезу аміаку, і принаймні частину зазначеного рідкого аміаку використовують для забезпечення вхідного потоку аміаку (24) процесу синтезу сечовини (16), причому вказаний спосіб одержання аміаку-сечовини, який відрізняється тим, що рідкий аміак, що утворюється в результаті зазначеного процесу синтезу аміаку, обробляють безпосередньо при вказаному тиску синтезу аміаку на стадіях очищення, призначених для вилучення інертних щодо сечовини газів, і таким чином формують вхідний потік аміаку (24), придатний для зазначеного процесу синтезу сечовини при тиску, такому, що становить величину тиску синтезу аміаку мінус падіння тиску, що пов’язане з проміжним охолодженням і повторним нагріванням, а також з іншими стадіями процесу очищення, якщо вони використовуються, а процес очищення включає принаймні такі стадії:

а) охолодження рідкого аміаку (20) для отримання охолодженого потоку рідкого аміаку (21),

б) відділення газоподібної фракції (22), яка включає водень і азот, із зазначеного охолодженого рідкого аміаку, при цьому одержують очищений рідкий аміак (23) при високому тиску, і

в) повторне нагрівання зазначеного очищеного рідкого аміаку (23) після відділення зазначеної газоподібної фракції, при цьому отримують повторно нагрітий очищений аміак (24) при температурі, яка придатна для подачі в процес синтезу сечовини.

2. Спосіб за п. 1, де рідкий аміак охолоджують до температури від -35 °С до -15 °C.

3. Спосіб за п. 1 або п. 2, де температура повторного нагрівання знаходиться в діапазоні від 10 до 120 °C.

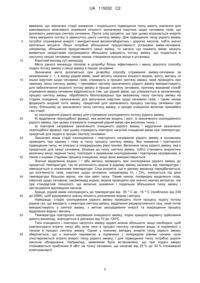

4. Спосіб за будь-яким з пп. 1-3, де вказаний повторно нагрітий очищений рідкий аміак (24) піддають процесу дегідрування перед подачею в процес синтезу сечовини, при цьому одержують додатково очищений живлячий потік аміаку (27) з низьким вмістом Н2 для зазначеного процесу синтезу сечовини.

5. Спосіб за будь-яким з попередніх пунктів, який додатково включає стадію промивання, де гази, які відходять (114), отримані на стадії конденсації в процесі синтезу сечовини, та/або гази, які відходять (116), отримані в ході конверсії в сечовину, промивають рециркулюючим розчином карбамату, і отримують рідкий потік (118), який містить карбамат, який надходить через рециркулюючу систему в реакційну зону сечовини, і де зазначені гази, які відходять (114, 116) піддають дегідруванню перед зазначеним промиванням.

6. Спосіб за будь-яким з попередніх пунктів, що додатково включає стадію дегідрування живлячого діоксиду вуглецю (25) у вказаному процесі синтезу сечовини.

7. Спосіб за будь-яким з пп. 1-6, де зазначений процес синтезу сечовини (16) являє собою стріпінг СO2 з повною конденсацією, включаючи замкнутий цикл синтезу сечовини (100) при високому тиску, що включає принаймні реакційну зону (101), секцію стрипінгу СО2 (102), і секцію повної конденсації (103), при цьому потік аміаку (24, 27), що подається в процес синтезу сечовини, направляють повністю або частково в зазначену секцію повної конденсації.

8. Спосіб за п. 7, де основну частину зазначеного вхідного потоку аміаку (24, 27) направляють в секцію повної конденсації, а іншу частину вхідного потоку аміаку направляють в реактор.

9. Установка для отримання аміаку-сечовини, призначена для проведення способу за будь-яким з пп. 1-8, яка включає принаймні секцію аміаку і секцію сечовини, причому секція аміаку включає замкнутий цикл синтезу аміаку (12), в якому отримують рідкий аміак (20) високого тиску, що містить незначні кількості водню, азоту і метану, і зазначений рідкий аміак або, відповідно, його частина є джерелом аміаку для зазначеної секції сечовини, при цьому зазначена установка, яка відрізняється тим, що секція аміаку включає секцію очищення високого тиску, яку експлуатують в основному при тиску подачі в замкнутому циклі синтезу аміаку, і яка призначена для видалення з рідкого аміаку газів, інертних відносно сечовини, і зазначена секція очищення високого тиску включає принаймні:

а) охолоджувач аміаку (13), в який подають зазначений рідкий аміак,

б) газорідинний сепаратор, в який подають охолоджений рідкий аміак з зазначеного охолоджувача аміаку, і в якому поділяють газоподібний потік (22), що включає водень і азот, від зазначеного охолодженого рідкого аміаку, і

в) теплообмінник для повторного нагрівання аміаку, в якому очищений рідкий аміак (23) із зазначеного газорідинного сепаратора повторно нагрівають до температури, придатній для подачі в секцію синтезу сечовини.

10. Установка за п. 9, що додатково включає:

- пристрій для дегідрування (30), в який подають зазначений повторно нагрітий очищений рідкий аміак (24) перед подачею в секцію сечовини, причому вказаний пристрій забезпечує подачу додатково очищеного рідкого аміаку (27) з низьким вмістом Н2 у вказану секцію сечовини установки для отримання аміаку-сечовини, та/або

- пристрій для дегідрування для видалення водню з потоку СО2 (25), що подається у вказану секцію сечовини.

11. Установка за п. 9 або п. 10, що включає замкнутий цикл синтезу сечовини (100), включаючи скрубер (104), де гази, які відходять (114), що утворилися на стадії конденсації, і/або гази, які відходять (116), що утворилися при конверсії в сечовину, промивають рециркулюючим розчином карбамату, і установка включає пристрій для дегідрування, розташований перед вказаним скрубером (104), для видалення водню з відведених газів (117), що направляються в зазначений скрубер.

12. Установка за будь-яким з пп. 9-11, де секція сечовини включає замкнутий цикл синтезу сечовини (100) високого тиску, принаймні з реактором (101), секцією стрипінгу СО2 (102) і секцією повної конденсації (103), причому очищений аміак, отриманий в секції аміаку, направляють безпосередньо повністю або частково в зазначену секцію повної конденсації.

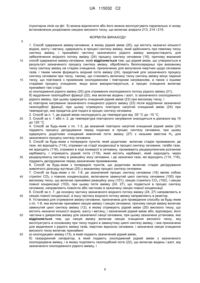

13. Спосіб реконструкції установки для отримання аміаку-сечовини, де установка включає секцію аміаку і секцію сечовини, де з секції аміаку одержують потік аміаку (220) високого тиску, що містить гази, інертні стосовно сечовини, і секцію очищення, експлуатовану при зниженому тиску розширеного потоку аміаку, і принаймні стадію накачування (232) для підвищення тиску аміаку після очищення, і спосіб включає наступні стадії:

- включення секції очищення високого тиску, яку експлуатують в основному при тиску подачі в замкнутому циклі синтезу аміаку і яка призначена для видалення газів, інертних щодо сечовини, з рідкого аміаку, причому зазначена секція очищення високого тиску включає принаймні охолоджувач аміаку (13), призначений для вхідного потоку зазначеного рідкого аміаку, газорідинний сепаратор, призначений для вхідного потоку охолодженого рідкого аміаку із зазначеного охолоджувача аміаку, і призначений для відділення газоподібного потоку (22), що містить водень і азот із зазначеного охолодженого рідкого аміаку, і теплообмінник для повторного нагрівання аміаку, призначений для повторного нагрівання зазначеного очищеного рідкого аміаку (23) до температури, придатної для подачі в секцію синтезу сечовини,

- подача принаймні частини потоку аміаку високого тиску, отриманого в секції аміаку, у вказану знов встановлену секцію очищення високого тиску.

Текст

Реферат: Винахід належить до способу одержання аміаку-сечовини, в якому рідкий аміак, одержаний в секції аміаку, подають у секцію сечовини при тиску синтезу аміаку, і де рідкий аміак очищають при високому тиску з використанням наступних стадій: охолодження рідкого аміаку, при цьому одержують потік охолодженого рідкого аміаку, відділення газоподібної фракції, яка містить водень і азот, від зазначеного охолодженого рідкого аміаку, при цьому отримують очищений рідкий аміак при високому тиску, і повторне нагрівання зазначеного очищеного рідкого аміаку після відділення зазначеної газоподібної фракції, при цьому одержують повторно нагрітий очищений аміак при температурі, придатній для подачі в секцію синтезу сечовини. У заявці описані також установка для отримання аміаку-сечовини, що включає охолоджувач аміаку, газорідинної сепаратор і теплообмінник для повторного нагрівання аміаку, і спосіб реконструкції існуючих установок для отримання аміаку-сечовини. UA 115032 C2 (12) UA 115032 C2 UA 115032 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Даний винахід належить до одержання аміаку-сечовини. Одержання аміаку-сечовини означає спосіб, в якому аміак (NH3) синтезують при взаємодії придатного джерела вуглеводню з придатним джерелом азоту, потім вказаний аміак взаємодіє з діоксидом вуглецю (CO 2), при цьому отримують сечовину. Попередній рівень техніки Відповідно до відомого рівня техніки аміак отримують при взаємодії свіжого синтез-газу при високому тиску. Зазначений свіжий синтез-газ зазвичай отримують при реформінгу придатного джерела вуглеводню, наприклад, природного газу або синтез-газу (SNG) і придатного джерела азоту, наприклад, повітря або збагаченого повітря. Процес реформінгу може включати, наприклад, первинний реформінг і вторинний реформінг. Необроблений синтез-газ, отриманий на стадії реформінгу, потім обробляють на ряді стандартних стадій, що включають, наприклад, конверсію моноксиду вуглецю (CO), метанування і видалення CO 2 перед синтезом аміаку. Фактично синтез аміаку проводять в так званому замкнутому циклі синтезу аміаку при високому тиску, який зазвичай знаходиться в діапазоні 80-200 бар і в більшості випадків при приблизно 150 бар. Оскільки аміак є одним з реагентів для синтезу сечовини, секція синтезу сечовини повинна розташовуватися після секції синтезу аміаку. Приклад одночасного отримання аміаку і сечовини докладно описаний у заявці EP 1041038. Секція синтезу сечовини зазвичай включає замкнутий цикл синтезу сечовини високого тиску і секцію регенерації. Зазначений замкнутий цикл синтезу сечовини зазвичай включає реакційну секцію, секцію стріпінг і секцію конденсації. Більш докладно, відомі методи синтезу сечовини включають процеси автостріпінгу (селфстріпінгу) або термостріпінгу, за необхідності з використанням аміаку в якості стріпінгагента, і CO2 стріпінг-процес з використанням діоксиду вуглецю в якості стріпінг-агента. Опис автостріпінгу можна знайти в патенті GB 1542371 і в довіднику Kirk-Othmer, є Encyclopedia of Chemical Technology, 3 вид., т. 23, сс. 548-562. Характерною ознакою процесу CO2 стріпінгу є стріпінг неперетвореного карбамату при протиточному контактуванні зі свіжим діоксидом вуглецю при тиску синтезу. У типовому процесі CO2 стріпінгу конденсація карбамату при високому тиску відбувається не повністю, решта газів конденсується в реакторі і забезпечує реактор джерелом тепла, а саме тепла, необхідного для дегідратації карбамату і для нагрівання суміші до рівноважної температури (див енциклопедію Ullmann's Encyclopedia of Industrial Chemistry, 5-е вид., т. A27, сс. 344-346). Однак відомо також, що можна проводити загальну конденсацію в секції конденсації високого тиску на установці CO 2 стріпінгу. У цьому випадку газоподібна суміш, що надходить у вказану секцію конденсації, конденсується в максимально можливій мірі з урахуванням специфічних умов (склад суміші, температура, тиск і т.п.) в секції конденсації, на відміну від процесів часткової конденсації газоподібної суміші, де частина газоподібної суміші спеціально не конденсується, забезпечуючи реактор джерелом тепла, як зазначено раніше. Стандартний процес CO2 стріпінгу сечовини з частковою конденсацією описаний, наприклад, у заявці WO 00/00466. Спосіб з повною конденсацією і метод реконструкції установки з частковою конденсацією в установку з повною конденсацією описаний у заявці WO 01/96287. Як зазначено вище, при синтезі аміаку одержують потік рідкого аміаку при значному тиску, зазвичай приблизно 150 бар і температурі, близькій до 0 º С, наприклад, в діапазоні від -10 до +10 º С (від 263 до283К). Зазначений потік рідкого аміаку містить деякі розчинені гази, включаючи H2, N2, CH4 і Ar, які по суті є інертними відносно реакції синтезу сечовини і їх можна вважати інертними щодо сечовини газами. Слід виключити накопичення інертних щодо сечовини газів в реакційній зоні синтезу сечовини. Дійсно інертні стосовно сечовини гази призводять до зниження ефективності конверсії, так як вони знижують парціальний тиск реагентів і займають певний обсяг в доступній реакційній зоні. Накопичення вільного водню в скрубері замкнутого циклу синтезу сечовини може також призводити до утворення вибухонебезпечної суміші з киснем, який зазвичай подають в замкнутий цикл сечовини в якості пасивуючого агента. Для виключення зазначених вище проблем в попередньому рівні техніки використовували зниження тиску в потоці аміаку для вилучення інертних щодо сечовини газів перед подачею в секцію сечовини. Тиск в потоці рідкого аміаку спочатку знижують, зазвичай до величини менше 10 бар, та інертні стосовно сечовини гази відокремлюють в сепараторі низького тиску. Потім в отриманому таким чином потоці очищеного рідкого аміаку знову підвищують тиск до величини, необхідної для подачі в замкнутий цикл синтезу сечовини. У попередньому рівні техніки 1 UA 115032 C2 5 10 15 20 25 30 35 40 45 50 55 вважали, що зазначені стадії зниження і подальшого підвищення тиску мають значення для максимально можливого зниження кількості зазначених інертних щодо сечовини газів, що досягають реактора синтезу сечовини. Проте слід розуміти, що при цьому втрачається енергія тиску вихідного потоку із замкнутого циклу синтезу аміаку. Для підвищення тиску рідкого аміаку потрібні споживання енергії і використання великогабаритних і дорогих насосів, тобто значні капітальні витрати. Якщо потрібне збільшення продуктивності установки аміак-сечовина, наприклад, збільшення продуктивності секції аміаку, то насоси, що подають аміак, можуть виявитися нездатними підтримувати збільшену швидкість потоку аміаку, що подається в наступну секцію сечовини, таким чином, створюючи вузьке місце в установці. Короткий виклад суті винаходу Мета даного винаходу полягає в розробці більш ефективного і менш дорогого способу подачі потоку аміаку з секції аміаку в секцію сечовини. Зазначена мета досягається при розробці способу отримання аміаку-сечовини за незалежним п. 1, в якому рідкий аміак, який містить незначні кількості водню, азоту, метану та інших інертних щодо сечовини газів, отримують в процесі синтезу аміаку, який проводять при певному тиску синтезу аміаку, і принаймні частину зазначеного рідкого аміаку використовують для забезпечення вхідного потоку аміаку в процес синтезу сечовини, причому вказаний спосіб отримання аміаку-сечовини відрізняється тим, що рідкий аміак, що утворюється в зазначеному процесі синтезу аміаку, обробляють безпосередньо при вказаному тиску синтезу аміаку на стадіях очищення, призначених для вилучення інертних щодо сечовини газів, і таким чином формують вхідний потік аміаку, придатний для зазначеного процесу синтезу сечовини при тиску, близькому до зазначеного тиску синтезу аміаку, а процес очищення включає принаймні такі стадії: а) охолодження рідкого аміаку для отримання охолодженого потоку рідкого аміаку, б) відділення газоподібної фракції, яка включає водень і азот, із зазначеного охолодженого рідкого аміаку, при цьому отримують очищений рідкий аміак при високому тиску, і в) повторне нагрівання зазначеного очищеного рідкого аміаку і відділення зазначеної газоподібної фракції, при цьому отримують повторно нагрітий очищений аміак при температурі, придатній для подачі в процес синтезу сечовини. Зазначені вище стадії охолодження і повторного нагрівання рідкого аміаку в основному проводять при одному і тому ж тиску процесу синтезу аміаку, без зниження і повторного підвищення тиску, як описано в попередньому рівні техніки. Величина тиску рідкого аміаку, яка є придатною для секції сечовини, близька до тиску синтезу аміаку, тобто становить аналогічну величину мінус падіння тиску, пов'язане з проміжним охолодженням і повторним нагріванням, а також з іншими стадіями процесу очищення, якщо вони використовуються. Значне видалення водню і / або метану проводять при охолодженні рідкого аміаку до придатної температури, так як розчинність водню в рідкому аміаку залежить від температури і зменшується зі зниженням температури. Слід розуміти, що в даному винаході передбачається, що розчинність газів, інертних щодо сечовини, насамперед H 2 і CH4, знижується під дією температури більшою мірою, ніж при зміні тиску. Таким чином, попереднє видалення газів, інертних щодо сечовини, насамперед водню, можна проводити при значно нижчих витратах, ніж при стандартній технології, що включає зниження і подальше збільшення тиску аміаку і застосування відповідних насосів. Краще, рідкий аміак охолоджують до температури від -35 º С до -15 º С (приблизно від 238 до 258К), щоб відокремити значну кількість розчинених водню і метану. Найкраще, стадію охолодження рідкого аміаку проводять після процесу поділу потоку рідина-газ, що виходить з реактора синтезу аміаку, відділення рециркулюючого газу, який потім використовують у синтезі аміаку, з метою заощадження енергії та покращення процесу відділення водню і метану. Температура повторного нагрівання очищеного аміаку, згідно кращого варіанту здійснення даного винаходу, знаходиться в діапазоні від 10 до 120ºС. Тиск очищеного і повторно нагрітого аміаку надалі можна збільшити, якщо необхідно, щоб компенсувати втрати тиску або коли тиск в процесі синтезу сечовини вище, в порівнянні з тиском в процесі синтезу аміаку. Однак у кожному випадку енергія тиску рідкого аміаку зберігається, що є значною перевагою в порівнянні з попереднім рівнем техніки, коли спостерігаються втрати енергії тиску рідкого аміаку, і для підвищення тиску потрібно дороге насосне обладнання. Наприклад, заявником було встановлено, що при подачі аміаку споживається приблизно 6 кВтг на тонну сечовини, що означає від 25 % до 30 % споживаної електроенергії. 2 UA 115032 C2 5 10 15 20 25 30 35 40 45 50 55 60 Рідкий аміак, який подають в процес синтезу сечовини, може являти собою повний вихідний потік аміаку з секції синтезу аміаку або тільки його частину. Згідно варіантів здійснення даного винаходу, в яких для отримання сечовини використовують тільки частину синтезованого аміаку, можна отримувати комбінований вихідний потік аміаку і сечовини. Повторно нагрітий рідкий аміак можна необов'язково піддавати процесу дегідрування перед подачею в секцію сечовини для отримання ще більш низької відносної кількості водню в реакційній зоні сечовини. Зазначений процес дегідрування можна проводити у присутності придатного каталізатора, такого як відомі каталізатори De-Oxo. Інша необов'язкова міра запобігання накопичення водню в реакційному просторі полягає в дегідруванні потоку відпрацьованого газу з установки одержання сечовини. Наприклад, фахівцям у даній галузі техніки відомий спосіб відбору газів, що відходять з секції конденсації і з реакційної зони, і промивка зазначених газів, що відходять рециркулюючим розчином карбамату, що утворюється, наприклад, в секції розкладання карбамату при середньому або низькому тиску. На зазначеній стадії промивки отримують карбамат, який містить рідкий потік, який надходить через рециркулюючу систему в реакційну зону, при необхідності через секцію конденсації. Ознакою цього винаходу є дегідрування зазначених газів, що відходять перед стандартною стадією промивки. Можна також проводити необов'язкове дегідрування CO 2, подається в процес отримання сечовини. CO2, який подається, можна дегідрувати при контактуванні CO 2 з потоком, який містить кисень, краще повітрям, і з придатним каталізатором, при цьому водень, що міститься в подаваному діоксиді вуглецю, окислюється і віддаляється у формі води. Зазначені вище варіанти дегідрування аміаку, який подається, CO 2, що подається і потоку відхідних газів можна здійснювати окремо або в будь-якій комбінації. Бажана ознака даного винаходу полягає у виключенні стадії дегідрування потоку CO2, який подається за рахунок відділення водню з подаваного потоку аміаку і можливо з потоку відпрацьованого газу, що є істотною перевагою в порівнянні з попереднім рівнем техніки, так як дегідрування CO2, що подається проводять при введенні повітря, наприклад, між двома ступенями компресора CO2. Кисень, що міститься в повітрі взаємодіє з воднем з утворенням води, але повітря також містить велику кількість азоту (N2), який є інертним по відношенню до сечовини газом і знижує ефективність реактора. Навпаки, видалення водню з аміаку, що подається за цим винаходом, не робить впливу на реактор синтезу сечовини, а видалення водню з відпрацьованого газу дозволяє використовувати доступний кисень, який в будь-якому випадку вводять як пасивуючий агент для стріперу. Іншими словами, в даному винаході пропонується зменшення кількості повітря, що вводиться в замкнутий цикл сечовини, що надає сприятливу дію на ефективність конверсії, насамперед у реакторі. Більш докладно, в кращому варіанті здійснення даного винаходу пропонується дегідрування відпрацьованого газу перед промиванням в скрубері, який розміщений після стріперу. Так як пасивуючий кисень в основному необхідний у стріпері, це означає, що на стадії промивки використовують надлишок кисню в порівнянні з кількістю кисню, який дійсно необхідний для захисту скрубера. Отже, на стадії дегідрування, перед промиванням, споживається деякий надлишок зазначеного кисню, який при необхідності можна використовувати для захисту стріперу. Даний винахід належить до одержання аміаку-сечовини з використанням будь-якого процесу синтезу сечовини, включаючи не стріпінг, повний рециркуляційний процес, стріпінг аміаку, автостріпінг, стріпінг CO2. У конкретному варіанті пропонується отримання сечовини з використанням процесу стріпінгу CO2 з повною конденсацією, включаючи замкнутий цикл синтезу сечовини при високому тиску, що включає принаймні реакційну зону, секцію стріпінгу CO2 і секцію повної конденсації. У цьому випадку аміак, що подається в секцію сечовини, краще направляють повністю або частково в зазначену секцію повної конденсації, краще основну частину аміаку що подається направляють в секцію повної конденсації, а іншу частину аміаку направляють в зону реакції. Додаткові об'єкти даного винаходу включають установку для отримання аміаку-сечовини, призначену для проведення зазначеного вище процесу, та реконструкцію існуючої установки для отримання аміаку-сечовини згідно з доданими пунктами формули. Додаткові ознаки і переваги даного винаходу докладно представлені в наступному описі у якості приклад здійснення даного винаходу з посиланням на прикладені малюнки, який не обмежує обсяг винаходу. Короткий опис фігур На фігурі 1 наведена схема установки для отримання аміаку-сечовини відповідно до одного варіанту даного винаходу. 3 UA 115032 C2 5 10 15 20 25 30 35 40 45 50 55 На фігурі 2 наведена схема установки для отримання аміаку-сечовини згідно з іншим варіантом даного винаходу. На фігурі 3 наведена схема замкнутого циклу синтезу сечовини в секції сечовини в установці для отримання аміаку-сечовини згідно кращого варіанту цього винаходу. На фігурі 4 наведена спрощена схема установки для отримання аміаку-сечовини згідно попереднього рівня техніки. На фігурі 5 наведено приклад установки для отримання аміаку-сечовини, як зазначено на фіг. 4, реконструйованій відповідно до одного з варіантів цього винаходу. Детальний опис кращих варіантів здійснення винаходу Як зазначено на фіг. 1, установка для отримання аміаку-сечовини включає секцію отримання аміаку 10 і секцію отримання сечовини 16. Секція отримання аміаку 10 включає зовнішній апарат 11 для отримання свіжого газоподібного аміаку, замкнутий цикл синтезу аміаку 12, теплообмінник або охолоджувач аміаку 13, призначений для охолодження рідкого аміаку, що надходить із замкнутого циклу синтезу аміаку 12, газорідинний сепаратор 14 і інший теплообмінник 15 для повторного нагрівання рідкого аміаку, відокремленого в газорідинному сепараторі 14. У зовнішній апарат 11 секції аміаку 10 подають десульфований природний газ або природний синтез-газ або інше джерело вуглеводню, потік пари для парового риформінгу і потік повітря або збагаченого повітря. В результаті риформінгу джерела вуглеводню утворюється неочищений синтез-газ, який потім обробляють і отримують свіжий газ 19. Зазначені стадії відомі в даній галузі техніки, див., наприклад, EP 2065337, і надалі не описані. Свіжий газ 19 взаємодіє в замкнутому циклі 12 і утворює потік рідкого аміаку 20 високого тиску, що містить незначні кількості H2, N2, CH4, Ar. Оскільки вказані незначні компоненти є в основному інертними відносно реакції між аміаком і діоксидом вуглецю для отримання сечовини, вони розглядаються як інертні стосовно сечовини. Рідкий аміак 20 зазвичай знаходиться при температурі від -10 ºС до +10 ºС і тиску приблизно 150 бар. У прикладі, показаному на фіг. 1, весь потік аміаку 20 використовують для отримання сечовини в секції сечовини 16, хоча в інших варіантах здійснення даного винаходу частину зазначеного потоку 20 відбирають для отримання аміаку в якості кінцевого продукту, а решту використовують для отримання сечовини. У даному прикладі потік аміаку 20 охолоджують в охолоджувачі аміаку 13 до температури краще в діапазоні від -35ºС до -15ºС і найкраще від -33 ºС до -20 ºС з метою зниження розчинності водню і метану. При зниженій розчинності газоподібний потік 22, що включає водень і метан, легко розділяється в газорідинному сепараторі 14, очищений рідкий аміак 23 зі зниженим вмістом газів, інертних щодо сечовини, і перш за все водню і метану, повторно нагрівають у теплообміннику 15 до температури, придатної для подачі в секцію сечовини 16, краще до температури в діапазоні від 10ºС до120ºС. Слід зазначити, що охолоджувач 13, сепаратор 14 і нагрівач 15 в основному експлуатують при тому ж самому тиску подачі, що і в замкнутому циклі синтезу 12. Іншими словами, рідкий аміак 20 направляють безпосередньо при тиску подачі через стадії охолодження, розділення і повторного нагрівання, таким чином, тиск очищеного рідкого аміаку 24 дорівнює тиску в замкнутому циклі 12 мінус втрати тиску в елементах 13, 14 і 15. Отже, очищений рідкий аміак 24 в основному зберігає кількість енергії тиску рідкого потоку 20 в замкнутому циклі синтезу 12, і його можна направляти в секцію сечовини 16 при високому тиску, близькому до тиску синтезу аміаку, і зазвичай близькому також до тиску синтезу сечовини. Отже, очищений рідкий аміак 24 можна подавати в секцію сечовини 16 без істотного підвищення тиску. При необхідності для аміаку можна встановити циркуляційний насос. При необхідності в потоці аміаку 24 для подачі в секцію сечовини 16 тиск можна підвищити. Джерело CO2 для тієї ж самої секції сечовини 16 представлено потоком 25. Необов'язково деяку кількість CO2 в потоці 25 можна регенерувати у вигляді побічного продукту секції аміаку, насамперед при видаленні CO2 з неочищеного синтез-газу в зовнішньому апараті 11. На фіг. 2 представлена схема іншого варіанту, в якому очищений рідкий аміак 24 піддають процесу дегідрування перед подачею в секцію сечовини 16. Зазначений процес дегідрування проводять в апараті для дегідрування 30, який також експлуатують при високому тиску синтезу аміаку. В результаті дегідрування рідкого аміаку відокремлюють H2-збагачений потік, який можна регенерувати для подальшого використання. Дегідрований, і, отже, очищений рідкий аміак 27 направляють в секцію сечовини 16. У секції сечовини 16 можна використовувати будь-який відомий спосіб отримання сечовини, включаючи стріпінг аміаку, автостріпінг, CO2- стріпінг, не стріпінг, включаючи процес повної рециркуляції. 4 UA 115032 C2 5 10 15 20 25 30 35 40 45 50 55 60 Секція сечовини 16 зазвичай включає замкнутий цикл синтезу сечовини високого тиску і секцію регенерації, що включає секцію (секції) обробки середнього тиску та / або низького тиску. На фіг. 3 показаний найбільш бажаний варіант замкнутого циклу високого тиску в секції сечовини 16. Як показано на фіг. 3, замкнутий цикл НР 100 включає реактор 101, стріпер 102, конденсатор карбамату 103 і скрубер 104. Конденсатор 103 краще призначений для повної конденсації і в даному випадку розглядається як повний конденсатор. Краще стріпер 102 являє собою вертикальний кожухотрубчастий теплообмінник, що обігрівається паром, повний конденсатор 103, краще являє собою трубчастий конденсатор з падаючою плівкою, як описано в заявці WO 01/96287. Вхідні потоки в замкнутий цикл 100 являють собою джерело аміаку 24, або додатковий дегідрований потік аміаку 27 (див. фіг. 2) і потік CO 2 25. Вхідний потік аміаку краще поділяють на два потоки, один направляють в реактор, а інший в конденсатор. У прикладі показаний вхідний потік аміаку 24, розділений на два потоки 24а і 24b. Краще потік 24b, що направляється в конденсатор, містить велику частину потоку 24, наприклад 2/3 (дві третини) від загальної кількості. Суміш 110, одержана в реакторі 101 і містить сечовину, карбамат і аміак, що не прореагував, змішують з потоком CO2 25, і отримують концентрований розчин сечовини 111 і пари 112, що включають аміак і діоксид вуглецю. Зазначені пари 112 краще поділяють на перший потік 113, що направляється в повний конденсатор 103, і другий потік 114, що направляється в реактор 101. Конденсат 119 подають в реактор разом з потоком аміаку 24а через ежектор 120. Верхні гази, які відходять 114 з конденсатора 103 направляють в скрубер 104 після змішування з газами, що відходять 116 з реактора. Гази, які відходять 117 промивають розчином карбамату 130, повернутого з секції регенерації (не показана), тобто отриманого після розкладання карбамату, що міститься в концентрованому розчині 111. Не конденсовану фракцію 115 випускають з верхньої частини скрубера 104, карбамат-вміщуючу рідку фракцію, яка залишился, 118 повертають у повний конденсатор 103 разом із такою, що залишилася, частиною 24b аміаку, що подається через другий ежектор 121. Перевага схеми, наведеної на фіг. 3, полягає в тому, що скрубер 104 являє собою додатковий бар'єр проти накопичення інертних щодо сечовини газів в зоні реакції, а саме в даному прикладі в реакторі 101. Фактично основну частину інертних щодо сечовини газів, розчинених у потоці 24b аміаку, що подається 24, випускають з потоком 115 до їх попадання в реактор 101. Слід розуміти, що схему, показану на фіг. 3, можна експлуатувати при відносно високому вмісті інертних щодо сечовини газів в аміаку, що подається, 24, насамперед з використанням кращих варіантів, у яких потік 24b містить основну кількість аміаку, що подається 24. Необов'язкові ознаки даного винаходу включають додаткове видалення водню з метою виключити ризик утворення вибухонебезпечних сумішей, насамперед у скрубері 104. Відповідно до одного варіанту даного винаходу пари 117 піддають процесу дегідрування до входу в зазначений скрубер 104, тобто придатний апарат дегідрування встановлюють перед скрубером 104. Інша необов'язкова ознака включає дегідрування джерела CO2 у потоці 25. Дегідрування будь-яких газів, що відходять 117 або потоку, що подається CO 2 25 краще проводять у присутності каталізаторів DeOxo, які випускаються, наприклад, фірмою BASF і які спеціально призначені для видалення O2 і / або H2 з газоподібних потоків. При цьому утворюються побічні продукти H2O і CO2. Іншим об'єктом даного винаходу є реконструкція стандартної установки для виробництва аміаку-сечовини. Приклад наведено на фігурах 4 і 5. На фіг. 4 наведена схема стандартної установки для виробництва аміаку-сечовини, в якій секція аміаку включає зовнішній апарат 211 і замкнутий цикл синтезу HP 212. Тиск рідкого аміаку 220 знижують через розширювач 230, а інертні стосовно сечовини гази відокремлюють в сепараторі низького тиску 231. Тиск очищеного аміаку потім знову підвищують на стадії накачування 232, при цьому отримують аміак високого тиску для подачі в секцію сечовини 216. Відповідно до одного з варіантів цього винаходу зазначену установку можна реконструювати, як показано на фіг. 5, при включенні в схему охолоджувача аміаку високого тиску 213, сепаратора 214 і нагрівача 215, щоб отримати потік очищеного аміаку високого тиску 224 без застосування насосів 232. Перевага даного винаходу, насамперед, полягає в тому, що підвищується продуктивність секції синтезу аміаку (тобто потік 220 збільшується після реконструкції), оскільки швидкість насосів 232 часто є вузьким місцем всієї установки, а заміна насосів на більш потужні або установка додаткових насосів є вельми дорогою. Слід зазначити, що устаткування низького тиску, включаючи клапан 230, сепаратор 231 та насоси 232 5 UA 115032 C2 (пунктирна лінія на фіг. 5) можна відключити або його можна експлуатувати паралельно зі знову встановленою розділовою секцією високого тиску, що включає апарати 213, 214 і 215. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб одержання аміаку-сечовини, в якому рідкий аміак (20), що містить незначні кількості водню, азоту і метану, одержують в процесі синтезу аміаку, який здійснюють при певному тиску синтезу аміаку, і принаймні частину зазначеного рідкого аміаку використовують для забезпечення вхідного потоку аміаку (24) процесу синтезу сечовини (16), причому вказаний спосіб одержання аміаку-сечовини, який відрізняється тим, що рідкий аміак, що утворюється в результаті зазначеного процесу синтезу аміаку, обробляють безпосередньо при вказаному тиску синтезу аміаку на стадіях очищення, призначених для вилучення інертних щодо сечовини газів, і таким чином формують вхідний потік аміаку (24), придатний для зазначеного процесу синтезу сечовини при тиску, такому, що становить величину тиску синтезу аміаку мінус падіння тиску, що пов’язане з проміжним охолодженням і повторним нагріванням, а також з іншими стадіями процесу очищення, якщо вони використовуються, а процес очищення включає принаймні такі стадії: а) охолодження рідкого аміаку (20) для отримання охолодженого потоку рідкого аміаку (21), б) відділення газоподібної фракції (22), яка включає водень і азот, із зазначеного охолодженого рідкого аміаку, при цьому одержують очищений рідкий аміак (23) при високому тиску, і в) повторне нагрівання зазначеного очищеного рідкого аміаку (23) після відділення зазначеної газоподібної фракції, при цьому отримують повторно нагрітий очищений аміак (24) при температурі, яка придатна для подачі в процес синтезу сечовини. 2. Спосіб за п. 1, де рідкий аміак охолоджують до температури від -35 °С до -15 °C. 3. Спосіб за п. 1 або п. 2, де температура повторного нагрівання знаходиться в діапазоні від 10 до 120 °C. 4. Спосіб за будь-яким з пп. 1-3, де вказаний повторно нагрітий очищений рідкий аміак (24) піддають процесу дегідрування перед подачею в процес синтезу сечовини, при цьому одержують додатково очищений живлячий потік аміаку (27) з низьким вмістом Н 2 для зазначеного процесу синтезу сечовини. 5. Спосіб за будь-яким з попередніх пунктів, який додатково включає стадію промивання, де гази, які відходять (114), отримані на стадії конденсації в процесі синтезу сечовини, та/або гази, які відходять (116), отримані в ході конверсії в сечовину, промивають рециркулюючим розчином карбамату, і отримують рідкий потік (118), який містить карбамат, який надходить через рециркулюючу систему в реакційну зону сечовини, і де зазначені гази, які відходять (114, 116), піддають дегідруванню перед зазначеним промиванням. 6. Спосіб за будь-яким з попередніх пунктів, що додатково включає стадію дегідрування живлячого діоксиду вуглецю (25) у вказаному процесі синтезу сечовини. 7. Спосіб за будь-яким з пп. 1-6, де зазначений процес синтезу сечовини (16) являє собою стрипінг СO2 з повною конденсацією, включаючи замкнутий цикл синтезу сечовини (100) при високому тиску, що включає принаймні реакційну зону (101), секцію стрипінгу СО 2 (102), і секцію повної конденсації (103), при цьому потік аміаку (24, 27), що подається в процес синтезу сечовини, направляють повністю або частково в зазначену секцію повної конденсації. 8. Спосіб за п. 7, де основну частину зазначеного вхідного потоку аміаку (24, 27) направляють в секцію повної конденсації, а іншу частину вхідного потоку аміаку направляють в реактор. 9. Установка для отримання аміаку-сечовини, призначена для проведення способу за будь-яким з пп. 1-8, яка включає принаймні секцію аміаку і секцію сечовини, причому секція аміаку включає замкнутий цикл синтезу аміаку (12), в якому отримують рідкий аміак (20) високого тиску, що містить незначні кількості водню, азоту і метану, і зазначений рідкий аміак або, відповідно, його частина є джерелом аміаку для зазначеної секції сечовини, при цьому зазначена установка, яка відрізняється тим, що секція аміаку включає секцію очищення високого тиску, яку експлуатують в основному при тиску подачі в замкнутому циклі синтезу аміаку, і яка призначена для видалення з рідкого аміаку газів, інертних відносно сечовини, і зазначена секція очищення високого тиску включає принаймні: а) охолоджувач аміаку (13), в який подають зазначений рідкий аміак, б) газорідинний сепаратор, в який подають охолоджений рідкий аміак з зазначеного охолоджувача аміаку, і в якому поділяють газоподібний потік (22), що включає водень і азот, від зазначеного охолодженого рідкого аміаку, і 6 UA 115032 C2 5 10 15 20 25 30 35 в) теплообмінник для повторного нагрівання аміаку, в якому очищений рідкий аміак (23) із зазначеного газорідинного сепаратора повторно нагрівають до температури, придатній для подачі в секцію синтезу сечовини. 10. Установка за п. 9, що додатково включає: - пристрій для дегідрування (30), в який подають зазначений повторно нагрітий очищений рідкий аміак (24) перед подачею в секцію сечовини, причому вказаний пристрій забезпечує подачу додатково очищеного рідкого аміаку (27) з низьким вмістом Н 2 у вказану секцію сечовини установки для отримання аміаку-сечовини, та/або - пристрій для дегідрування для видалення водню з потоку СО 2 (25), що подається у вказану секцію сечовини. 11. Установка за п. 9 або п. 10, що включає замкнутий цикл синтезу сечовини (100), включаючи скрубер (104), де гази, які відходять (114), що утворилися на стадії конденсації, і/або гази, які відходять (116), що утворилися при конверсії в сечовину, промивають рециркулюючим розчином карбамату, і установка включає пристрій для дегідрування, розташований перед вказаним скрубером (104), для видалення водню з відведених газів (117), що направляються в зазначений скрубер. 12. Установка за будь-яким з пп. 9-11, де секція сечовини включає замкнутий цикл синтезу сечовини (100) високого тиску, принаймні з реактором (101), секцією стрипінгу СО 2 (102) і секцією повної конденсації (103), причому очищений аміак, отриманий в секції аміаку, направляють безпосередньо повністю або частково в зазначену секцію повної конденсації. 13. Спосіб реконструкції установки для отримання аміаку-сечовини, де установка включає секцію аміаку і секцію сечовини, де з секції аміаку одержують потік аміаку (220) високого тиску, що містить гази, інертні стосовно сечовини, і секцію очищення, експлуатовану при зниженому тиску розширеного потоку аміаку, і принаймні стадію накачування (232) для підвищення тиску аміаку після очищення, і спосіб включає наступні стадії: - включення секції очищення високого тиску, яку експлуатують в основному при тиску подачі в замкнутому циклі синтезу аміаку і яка призначена для видалення газів, інертних щодо сечовини, з рідкого аміаку, причому зазначена секція очищення високого тиску включає принаймні охолоджувач аміаку (13), призначений для вхідного потоку зазначеного рідкого аміаку, газорідинний сепаратор, призначений для вхідного потоку охолодженого рідкого аміаку із зазначеного охолоджувача аміаку, і призначений для відділення газоподібного потоку (22), що містить водень і азот із зазначеного охолодженого рідкого аміаку, і теплообмінник для повторного нагрівання аміаку, призначений для повторного нагрівання зазначеного очищеного рідкого аміаку (23) до температури, придатної для подачі в секцію синтезу сечовини, - подача принаймні частини потоку аміаку високого тиску, отриманого в секції аміаку, у вказану знов встановлену секцію очищення високого тиску. 7 UA 115032 C2 8 UA 115032 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for ammonia-urea production

Автори англійськоюFilippi, Ermanno, Badano, Marco, Zardi, Federico, Scotto, Andrea

Автори російськоюФилиппи Эрманно, Бадано Марко, Зарди Федерико, Скотто Андреа

МПК / Мітки

МПК: C07C 273/04, C01C 1/04

Мітки: аміаку-сечовини, установка, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/11-115032-sposib-i-ustanovka-dlya-oderzhannya-amiaku-sechovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для одержання аміаку-сечовини</a>

Попередній патент: Відцентровий електричний насос

Наступний патент: Турбомашина, яка містить детонаційну камеру, та літальний апарат, оснащений такою турбомашиною

Випадковий патент: Сигналізатор рівнів рідини, що знаходиться у закритій цистерні