Комбінована ротаційна ролева друкарська машина, зокрема, для друкування цінних грошевих знаків

Номер патенту: 18594

Опубліковано: 25.12.1997

Автори: Альберт Йозеф Германн, Ханс Бернхард Больца-Шунеманн, Йоханнес Георг Шеде, Йоахім Альфред Лапп

Формула / Реферат

1. Комбинированная ротационная ролевая печатная машина, в частности для печатания ценных денежных знаков, имеющая установленные по ходу технологического процесса, по меньшей мере, два, расположенных одно за другим печатных устройства, каждое из которых имеет два образующих щель для печатания цилиндра, перемещающее бумагу в форме полотна через печатную машину транспортное устройство, которое оборудовано непрерывно приводимыми в действие тянущими валичными устройствами и электродвигатель, отличающаяся тем, что образующие щель для печатания цилиндры имеют несколько отделенных выемками секторов, при этом транспортное устройство содержит в направлении транспортировки перед щелью каждого печатного устройства накопитель бумажного полотна и подключенное по ходу технологического процесса периодически управляемое первое натяжное валичное средство, а за печатной щелью каждого печатного устройства установлено периодически управляемое второе натяжное валичное средство и подключаемый второй накопитель бумажного полотна, причем натяжные валичные средства для полотна реверсивны и имеют индивидуально регулируемые приводы, причем эти натяжные валичные средства одновременно являются устройствами для корректуры приводки и для корректуры длины печати, а упомянутые непрерывно приводимые в действия тянущие валичные устройства установлены перед первым накопителем бумажного полотна первого печатного устройства, между вторым накопителем первого печатного устройства и первым накопителем бумажного полотна второго, печатного устройства, а также за вторым накопителем бумажного полотна второго печатного устройства, при этом оба, натяжных средства снабжены системой управления.

2. Машина по п.1, отличающаяся тем, что она содержит косвенно печатающее устройство и, по меньшей мере, одно металлографское печатающее устройство.

3. Машина по п.2, отличающаяся тем, что предусмотрены три печатающие устройства, причем первое, по ходу технологического процесса, печатающее устройство представляет собой косвенно печатающее устройство, подготовленное для одновременного двухстороннего печатания и содержащее два взаимодействующих офсетных цилиндра, второе и третье печатающие устройства, представляющие собой металлографские печатающие устройства, печатающие одну и затем другую стороны полотна многоцветной металлографической печатью, причем последнее металлографское печатающее устройство с обеих сторон своей щели для печатания оборудовано накопителями и периодически управляемыми натяжными валичными средствами, а транспортное устройство между металлографскими печатающими устройствами, и за последним металлографским печатающим устройством имеет сушильное устройство.

4. Машина по п.2, отличающаяся тем, что первое печатающее устройство представляет собой металлографское печатающее устройство, за которым по ходу технологического процесса подключены косвенно печатающее устройство и дополнительное металлографское печатающее устройство или наоборот, дополнительно металлографское печатающее устройство и косвенно печатающее устройство.

5. Машина по одному по пп.1 - 4, отличающаяся тем, что каждое из натяжных валичных средств имеет источник сжатого воздуха и присасывающий валик с отверстием, огибаемым бумажным полотном, соединенным с источником сжатого воздуха, при этом угол охвата валика бумажным полотном составляет 180°.

6. Машина по п.5, отличающаяся тем, что присасывающий валик состоит из жесткого, полого сердечника и вращаемой вокруг него оболочки из легкого материала с распределенными по ее поверхности отверстиями, при этом сердечник на одной своей стороне снабжен осевыми штуцером для закрепления на станине машины и для присоединения к источнику пониженного давления, а на другой своей стороне - опорной шейкой и двумя радиальными, расположенными друг от друга на определенном угловом расстоянии перегородками, которые образуют между собой камеру всасывания, при этом на периферийной поверхности сердечника внутри камеры всасывания выполнены проходные отверстия, а оболочка посредством подшипников установлена с возможностью вращения одним своим концом на опорной шейке и другим на штуцере, причем зазоры между внутренней поверхностью оболочки и радиальными наружными концами перегородок, по крайней мере, почти воздухонепроницаемы.

7. Машина по п.6, отличающаяся тем, что на обоих концах сердечника закреплены аксиально кольцевые стены, которые закрывают упомянутую камеру всасывания на обоих концах, при этом зазоры между внутренней поверхностью оболочки и наружной поверхностью кольцевых стенок, по крайней мере, воздухонепроницаемы, причем расположенная со стороны штуцера кольцевая стенка образует предпочтительно часть со штуцером, на которой с помощью подшипника установлен прикрепленный к оболочке фланец, при этом противоположный штуцеру конец оболочки выполнен предпочтительно коническим и представляет собой присоединительный фланец для закрепления на валу якоря электродвигателя и с помощью подшипника установлен на упомянутой опорной шейке.

8. Машина по п. 6 или 7, отличающаяся тем, что имеет расположенный в упомянутых зазорах уплотняющий материал, в частности самоприклеивающиеся щетки, или упомянутые зазоры настолько малы, что они без уплотняющего материала образуют достаточное для поддержания желаемого низкого давления в камере всасывания сопротивления воздуха.

9. Машина по одному из пп.6 - 8, отличающаяся тем, что оболочка состоит из пропитанных пластмассой углеродных волокон.

10. Машина по одному из пп.6 - 9, отличающаяся тем, что смежные отверстия для всасывания в оболочке смещены под углом, и расположены зигзагообразно по винтовой линии.

11. Машина по п.1, отличающаяся тем, что она имеет металлографское печатающее устройство, печатный цилиндр которого имеет заменяемые вставки различной длины, для поддержания конечного участка печатной покрышки.

12. Машина по п.1, отличающаяся тем, что она имеет косвенно печатающее устройство с двумя образующими щель для печатания офсетными цилиндрами и, по крайней мере, один из офсетных цилиндров имеет по длине периметра изменяемую прокладку для офсетного полотна.

13. Машина по пп.1 - 12, отличающаяся тем, что система управления натяжных средств содержит датчик угла поворота печатных цилиндров, устройство для считывания меток, соединенные через компараторы с первыми выходами регулятора положения присасывающих валиков, второй вход которого через генератор соединен с задатчиком средней длины раппорта, третий - с задатчиком длины печатания, а выход регулятора подключен к приводам валиков.

Текст

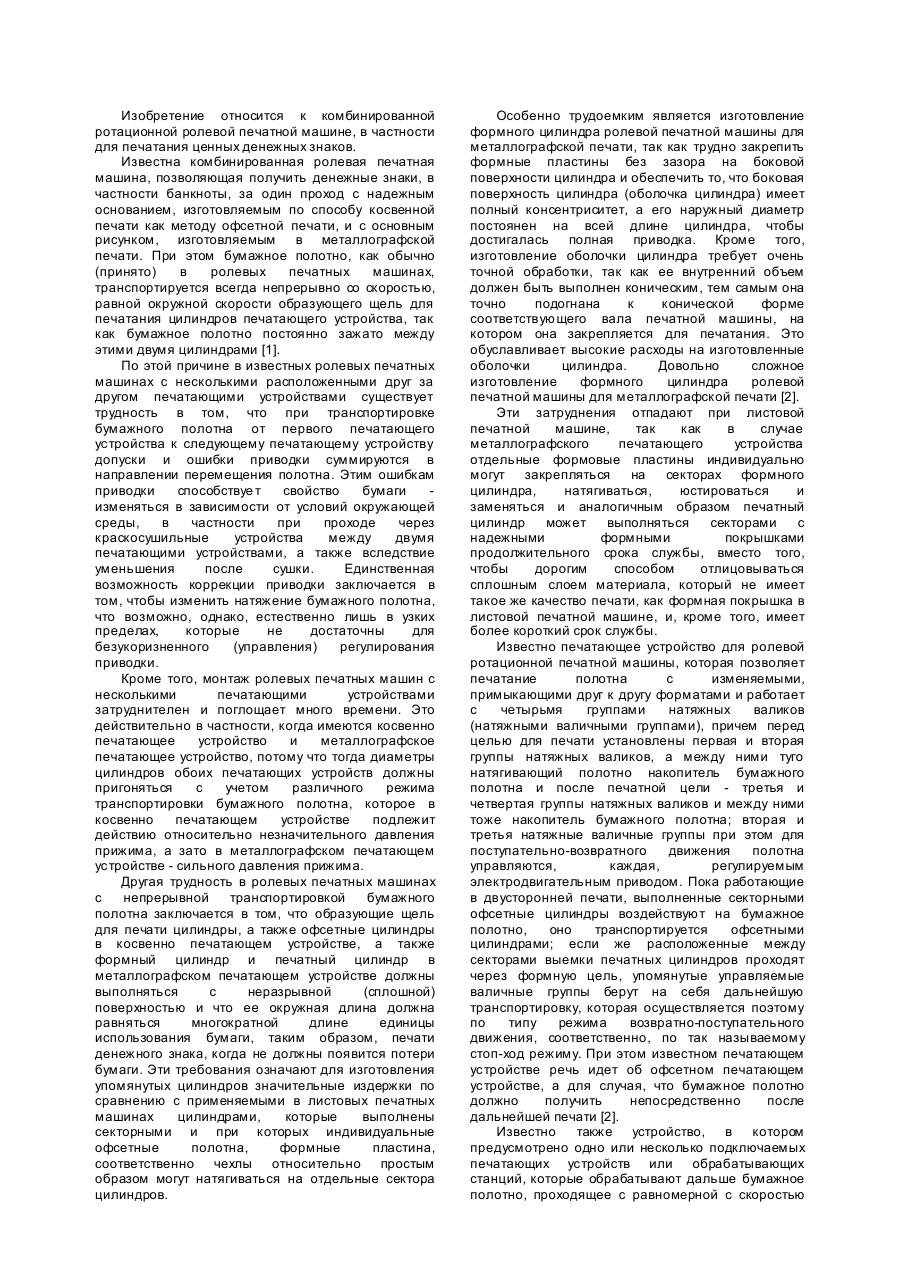

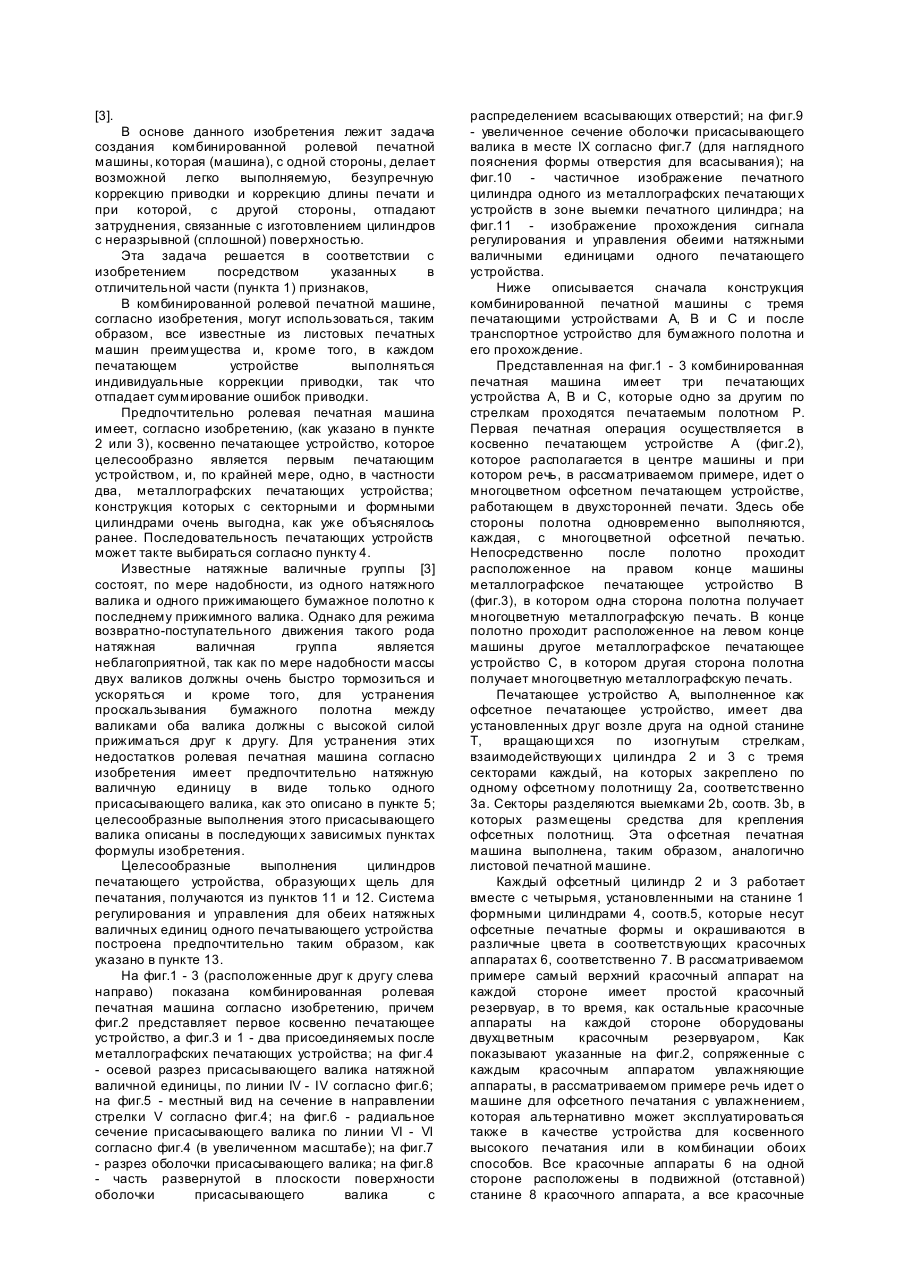

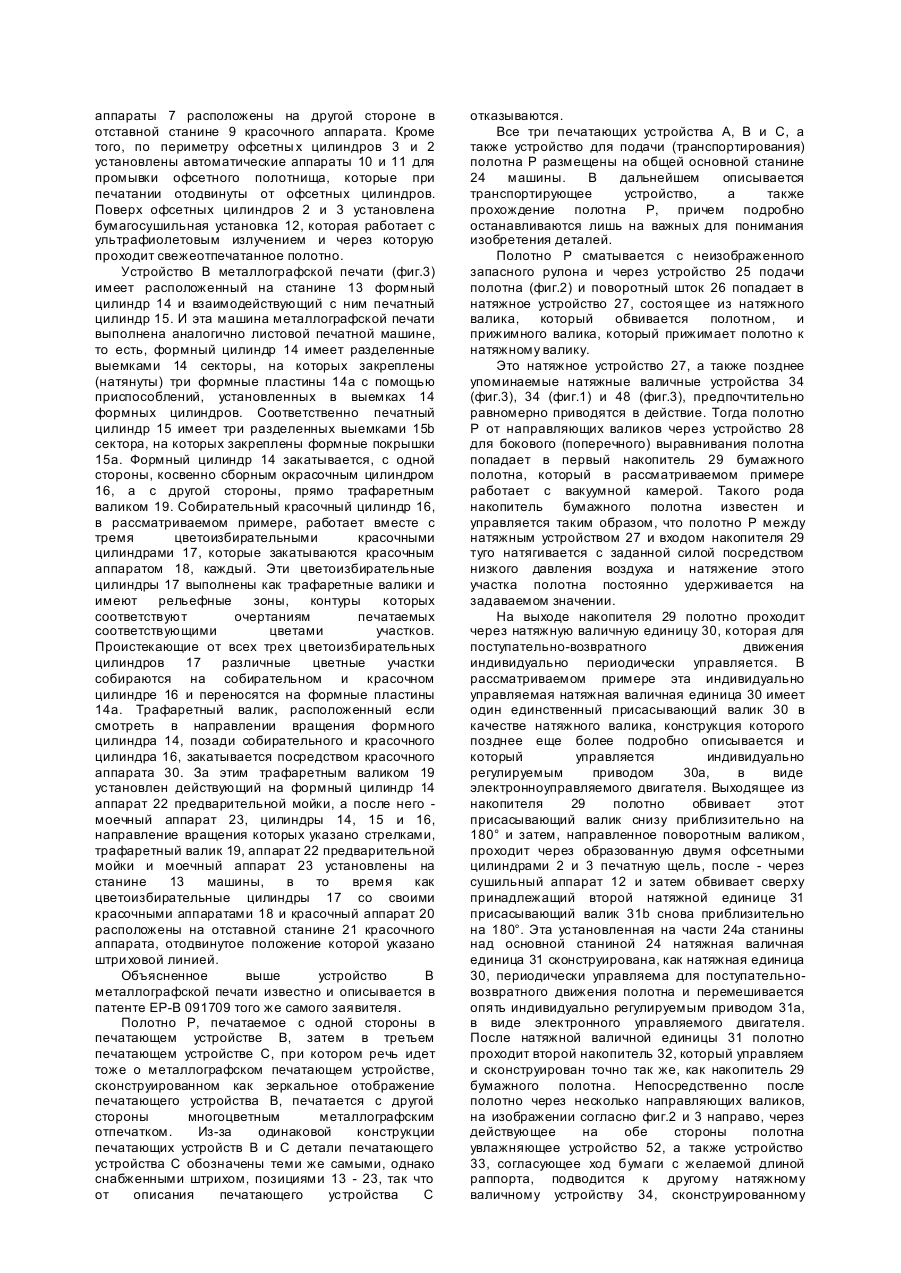

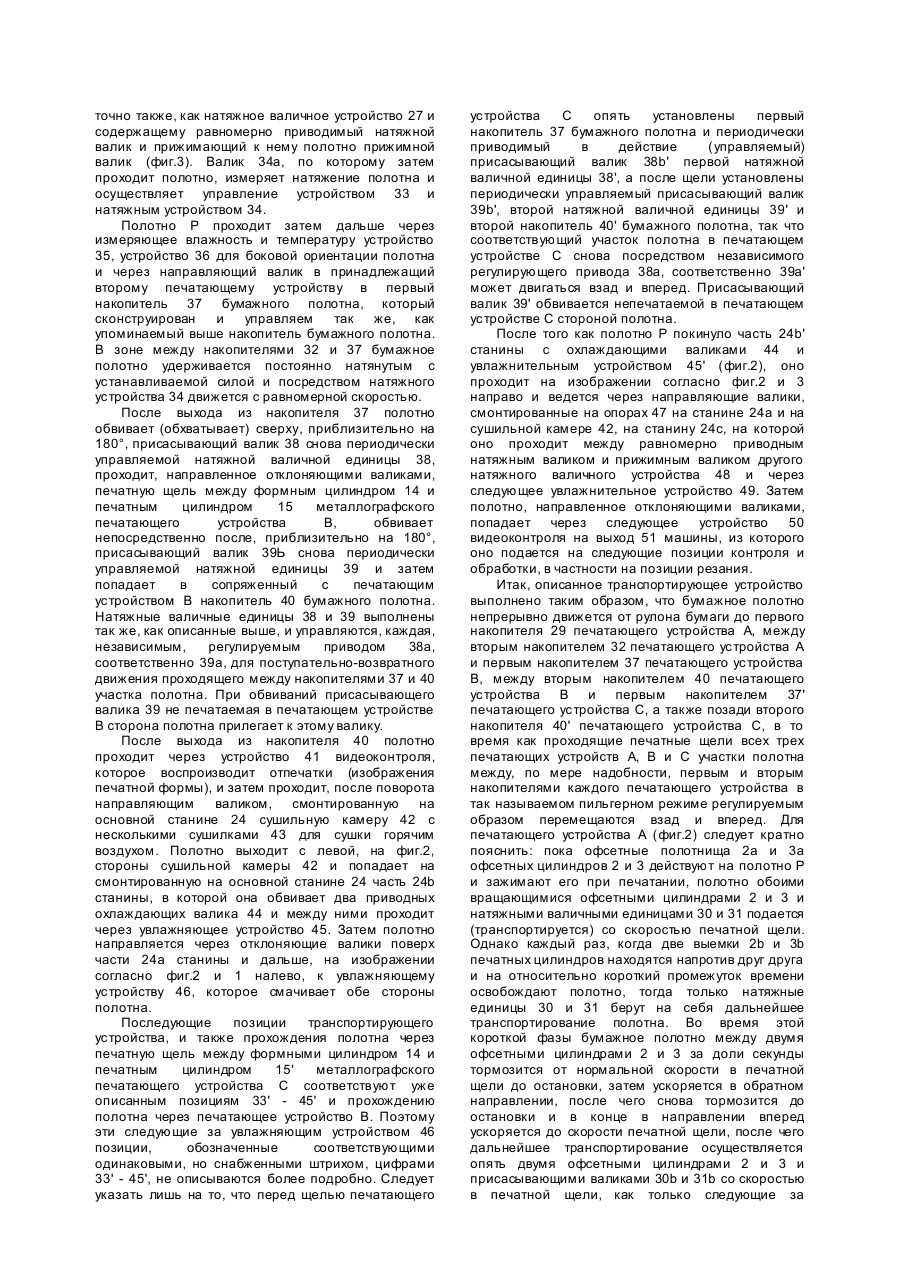

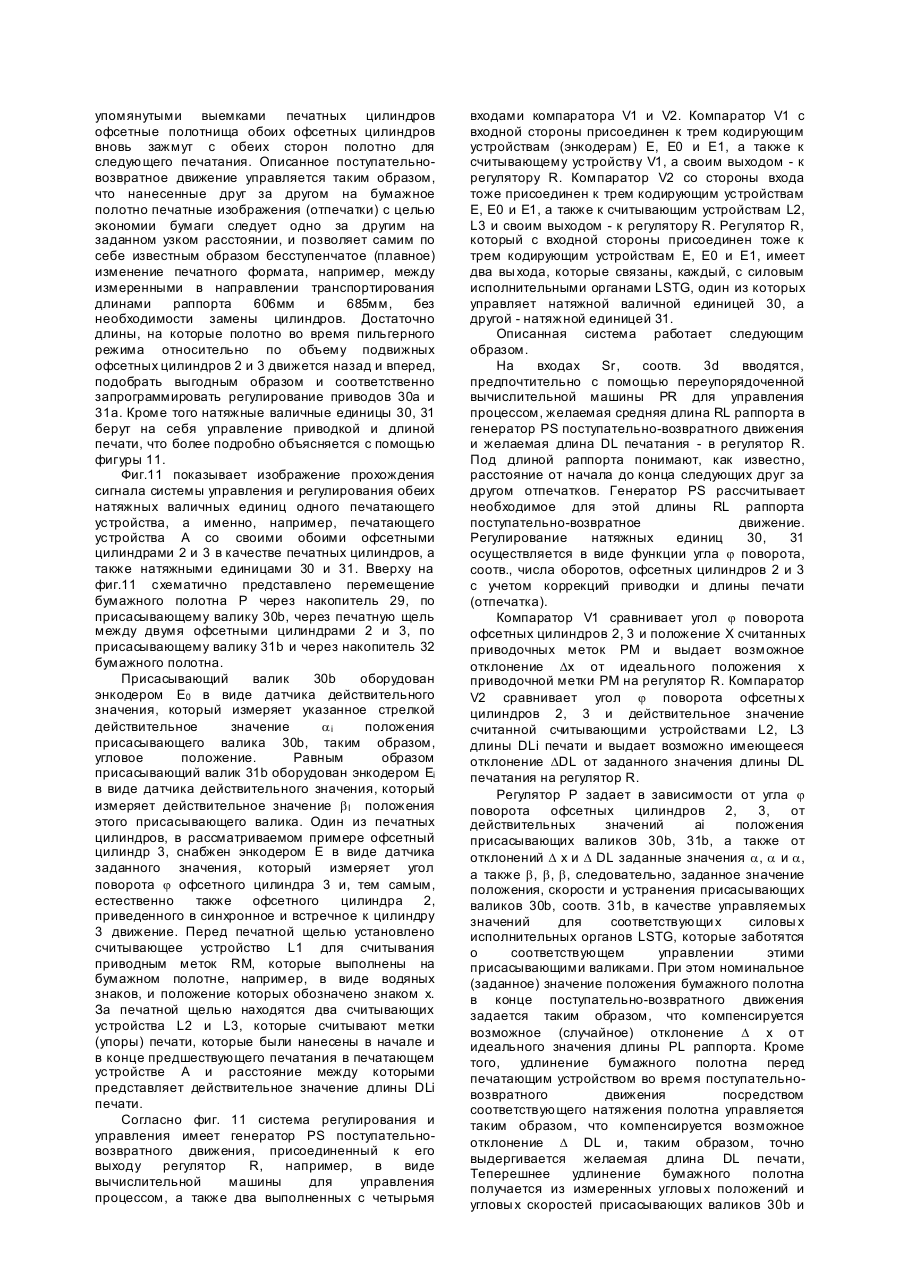

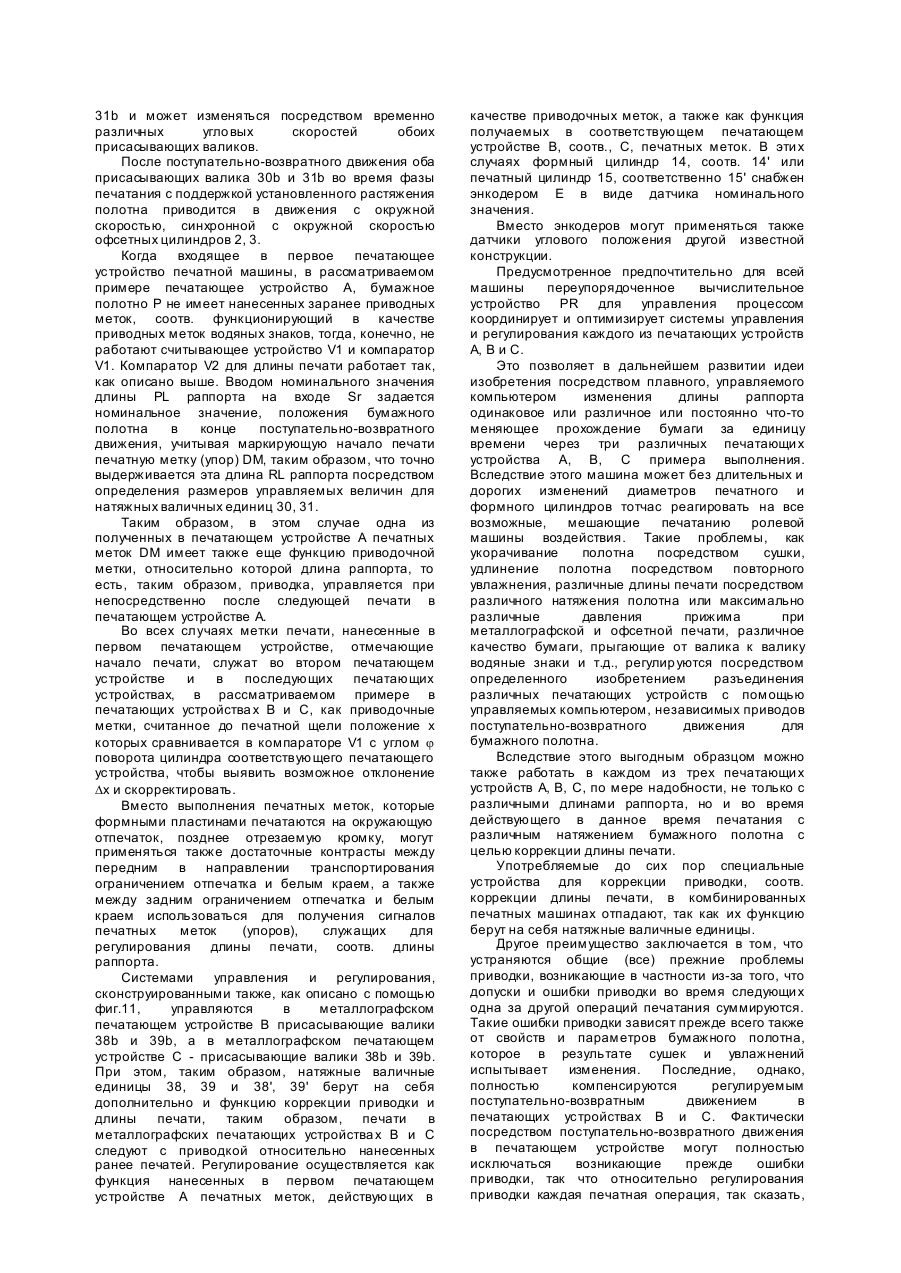

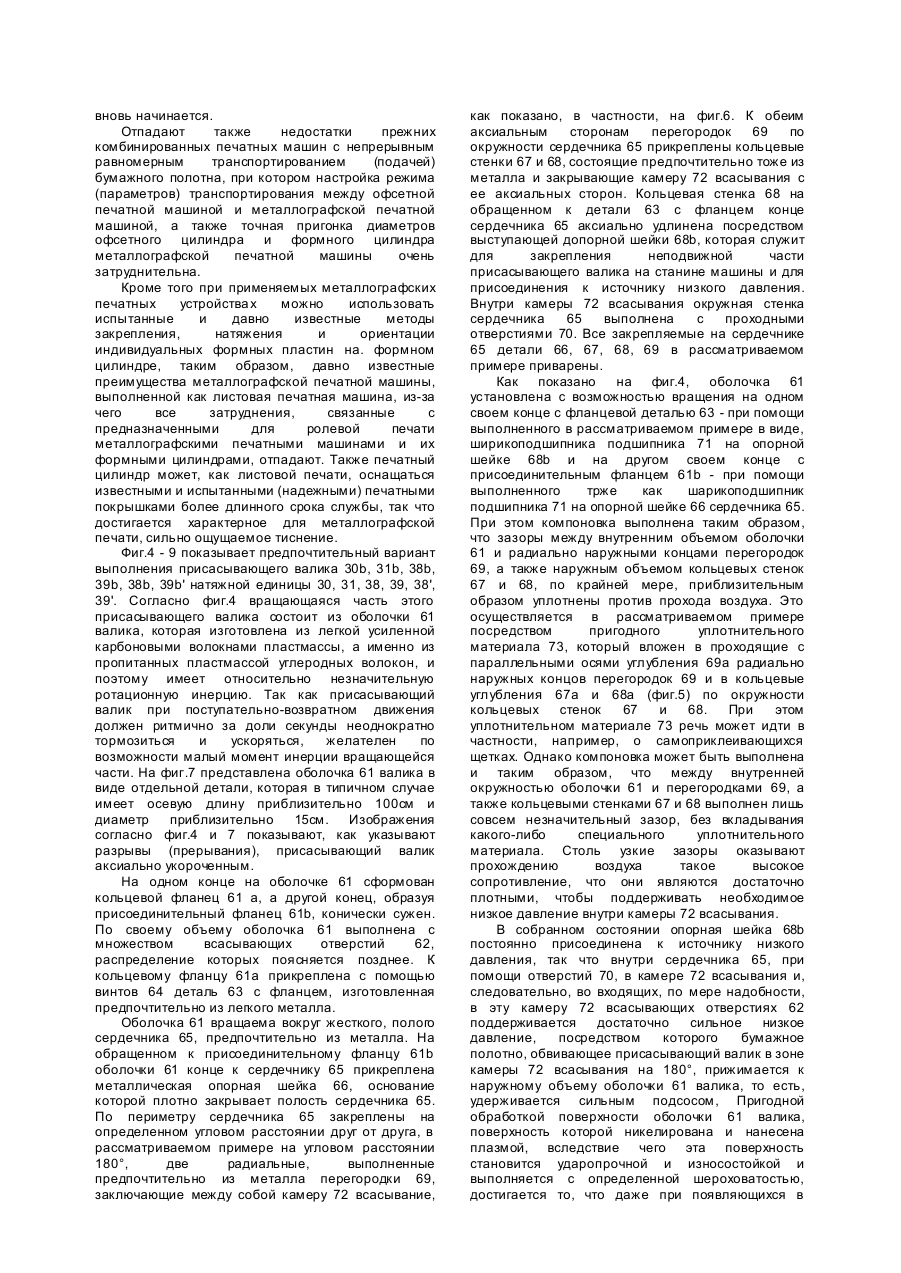

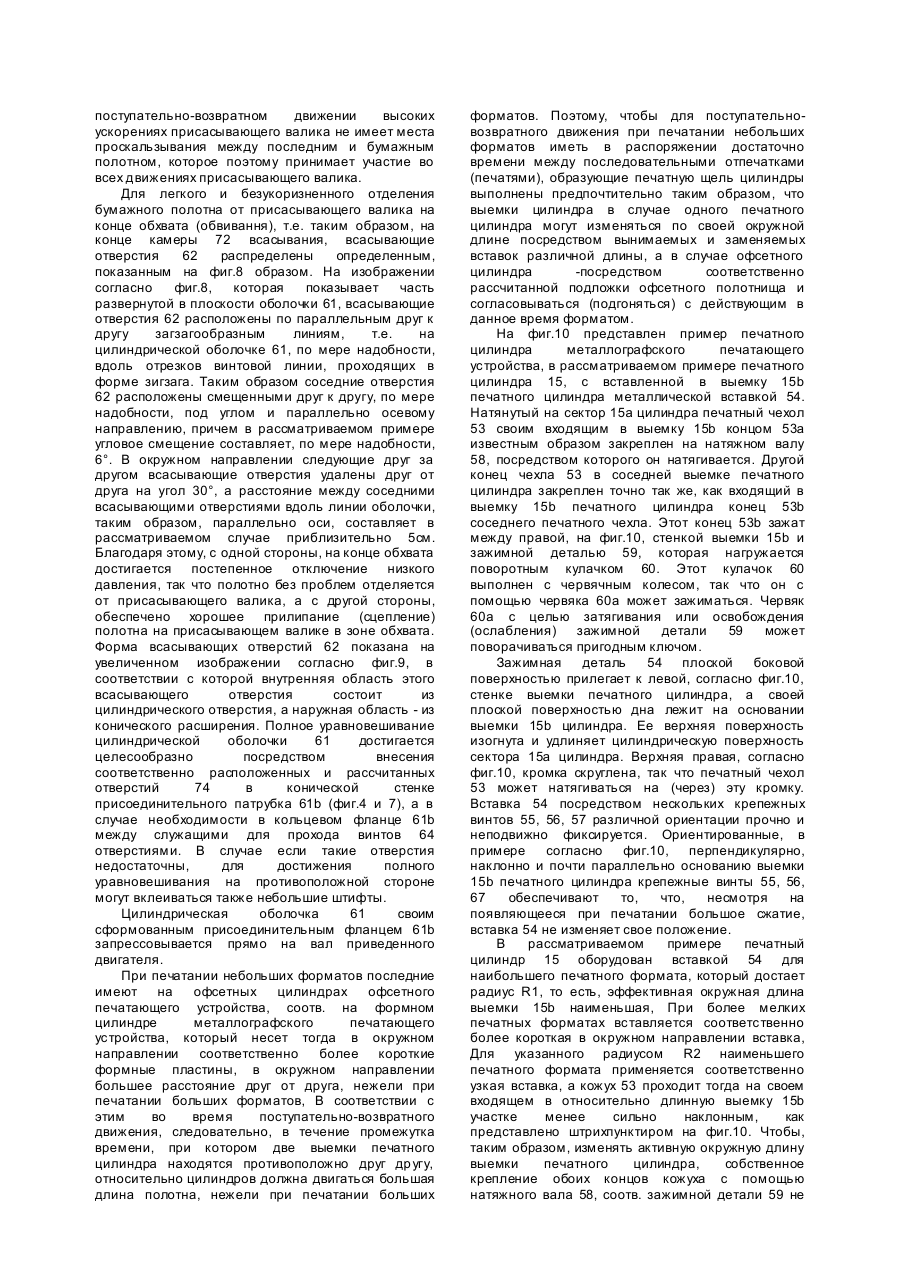

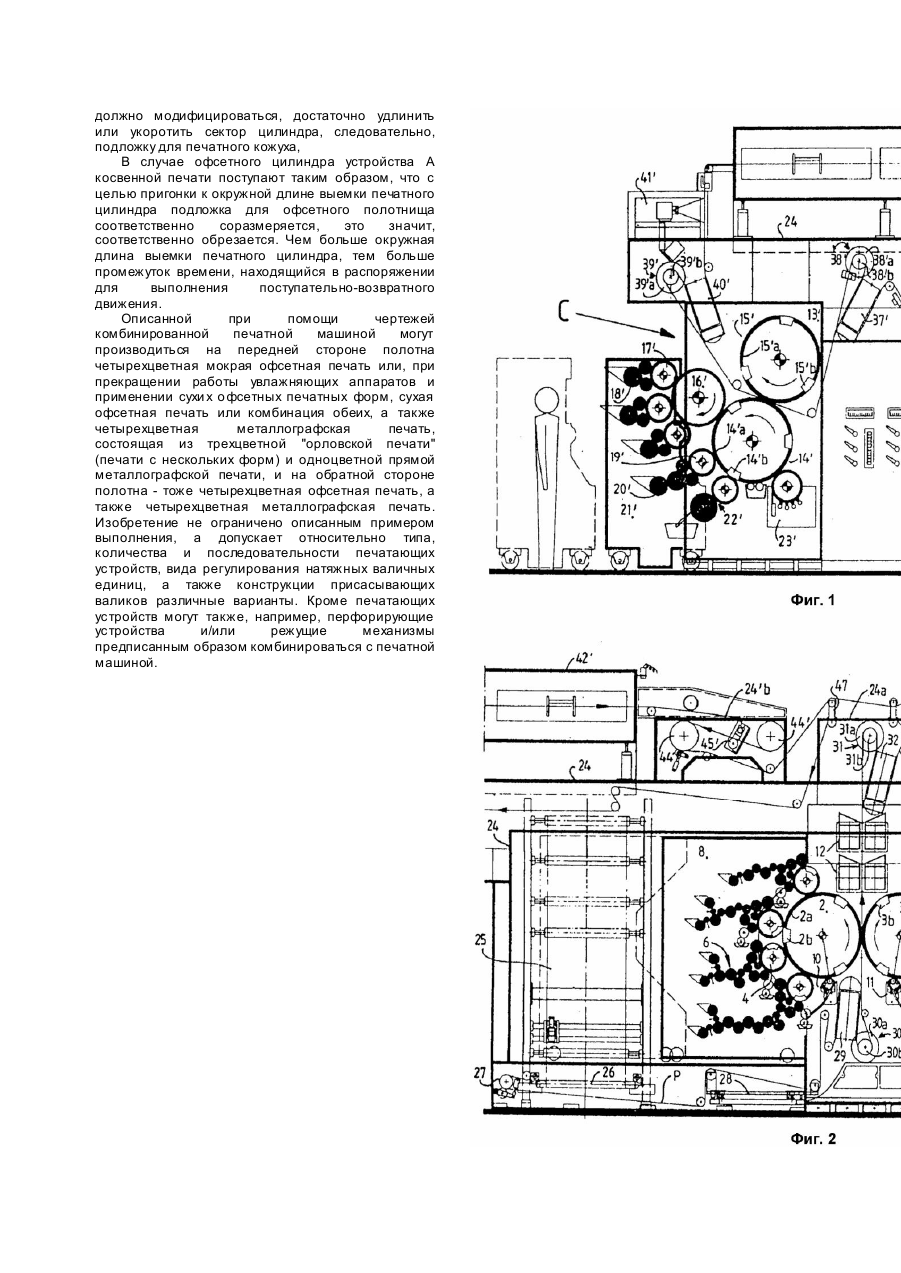

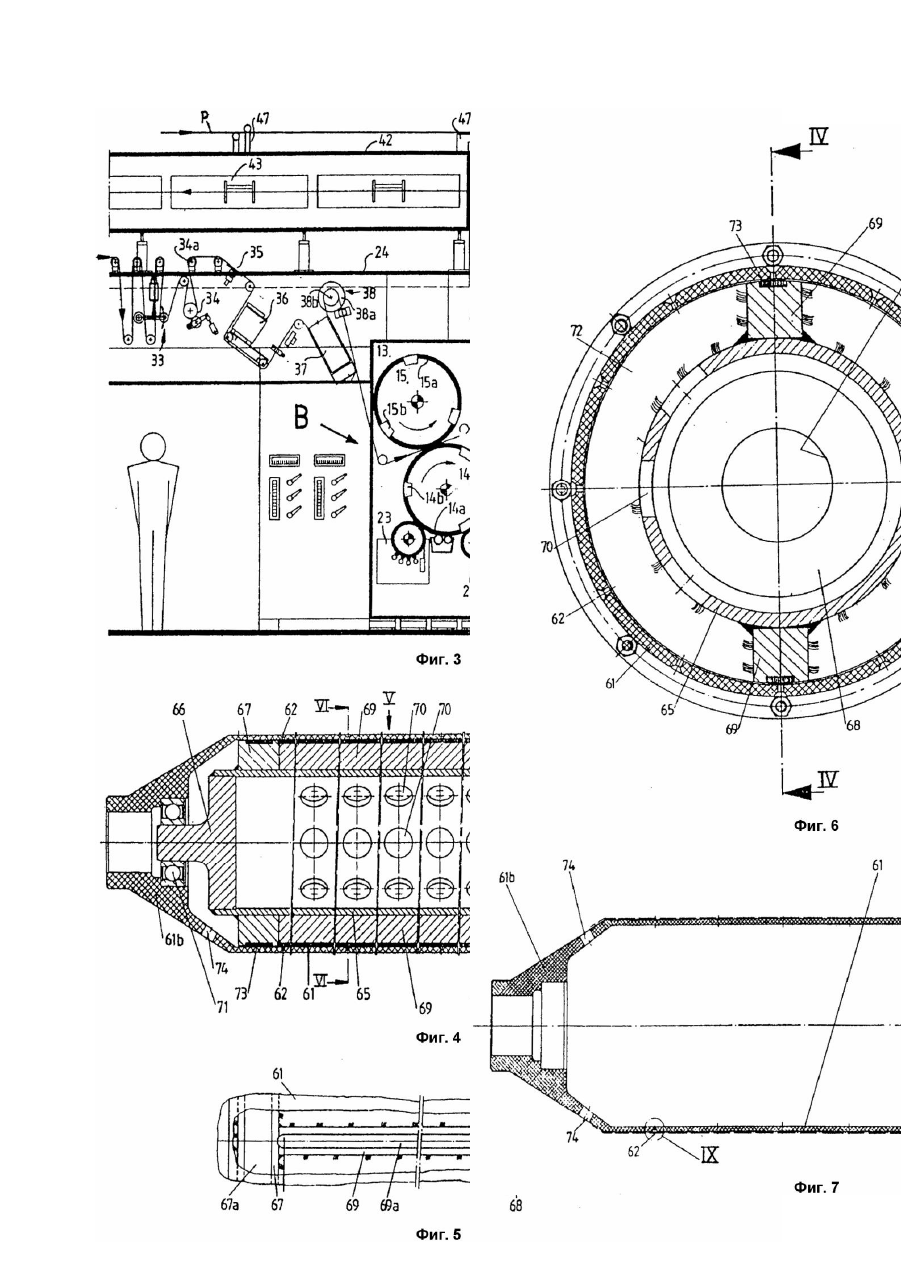

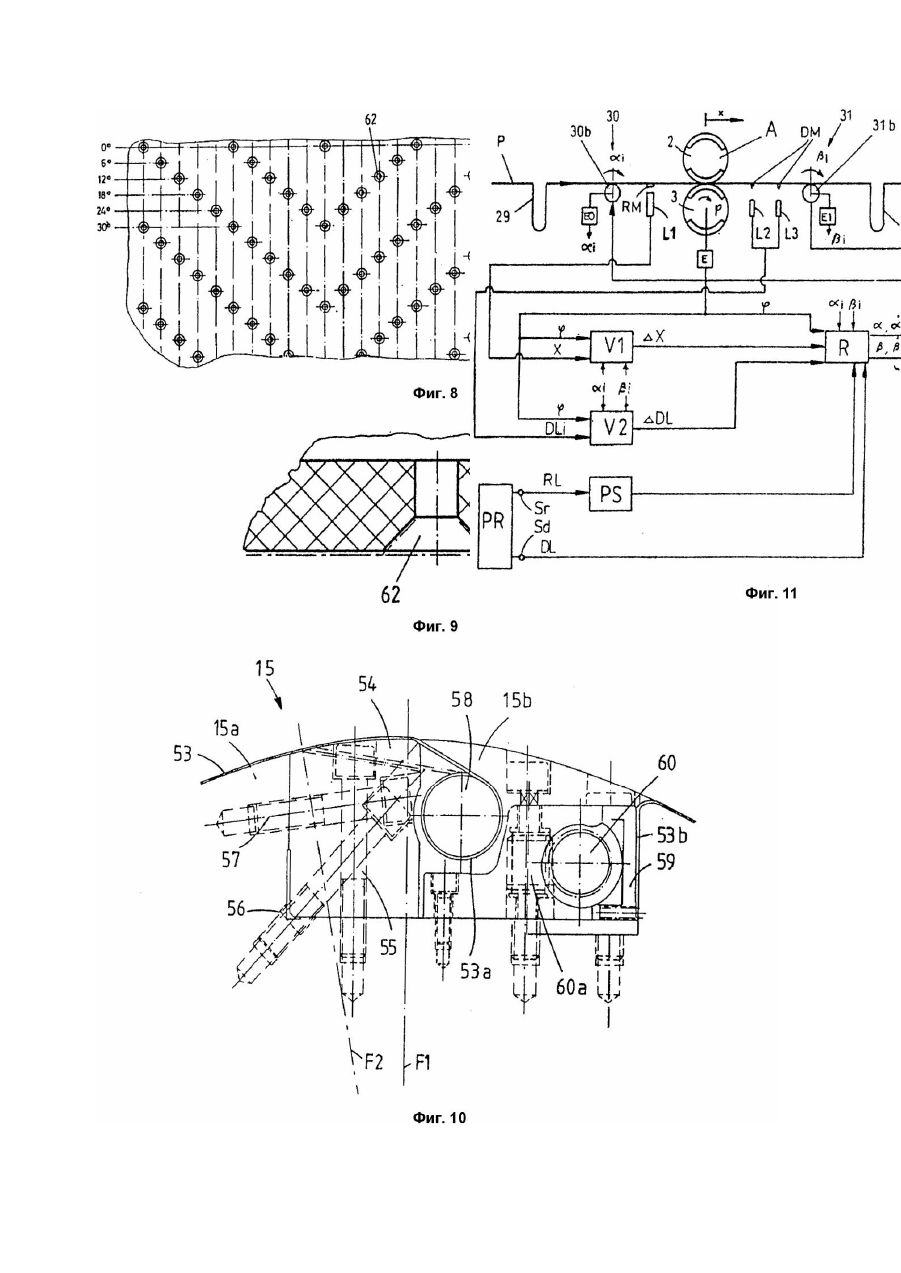

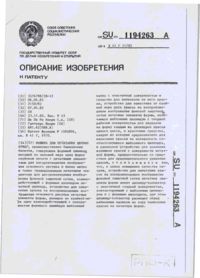

Изобретение относится к комбинированной ротационной ролевой печатной машине, в частности для печатания ценных денежных знаков. Известна комбинированная ролевая печатная машина, позволяющая получить денежные знаки, в частности банкноты, за один проход с надежным основанием, изготовляемым по способу косвенной печати как методу офсетной печати, и с основным рисунком, изготовляемым в металлографской печати. При этом бумажное полотно, как обычно (принято) в ролевых печатных машинах, транспортируется всегда непрерывно со скоростью, равной окружной скорости образующего щель для печатания цилиндров печатающего устройства, так как бумажное полотно постоянно зажато между этими двумя цилиндрами [1]. По этой причине в известных ролевых печатных машинах с несколькими расположенными друг за другом печатающими устройствами существует трудность в том, что при транспортировке бумажного полотна от первого печатающего устройства к следующему печатающему устройству допуски и ошибки приводки суммируются в направлении перемещения полотна. Этим ошибкам приводки способствуе т свойство бумаги изменяться в зависимости от условий окружающей среды, в частности при проходе через краскосушильные устройства между двумя печатающими устройствами, а также вследствие уменьшения после сушки. Единственная возможность коррекции приводки заключается в том, чтобы изменить натяжение бумажного полотна, что возможно, однако, естественно лишь в узких пределах, которые не достаточны для безукоризненного (управления) регулирования приводки. Кроме того, монтаж ролевых печатных машин с несколькими печатающими устройствами затруднителен и поглощает много времени. Это действительно в частности, когда имеются косвенно печатающее устройство и металлографское печатающее устройство, потому что тогда диаметры цилиндров обоих печатающих устройств должны пригоняться с учетом различного режима транспортировки бумажного полотна, которое в косвенно печатающем устройстве подлежит действию относительно незначительного давления прижима, а зато в металлографском печатающем устройстве - сильного давления прижима. Другая трудность в ролевых печатных машинах с непрерывной транспортировкой бумажного полотна заключается в том, что образующие щель для печати цилиндры, а также офсетные цилиндры в косвенно печатающем устройстве, а также формный цилиндр и печатный цилиндр в металлографском печатающем устройстве должны выполняться с неразрывной (сплошной) поверхностью и что ее окружная длина должна равняться многократной длине единицы использования бумаги, таким образом, печати денежного знака, когда не должны появится потери бумаги. Эти требования означают для изготовления упомянутых цилиндров значительные издержки по сравнению с применяемыми в листовых печатных машинах цилиндрами, которые выполнены секторными и при которых индивидуальные офсетные полотна, формные пластина, соответственно чехлы относительно простым образом могут натягиваться на отдельные сектора цилиндров. Особенно трудоемким является изготовление формного цилиндра ролевой печатной машины для металлографской печати, так как трудно закрепить формные пластины без зазора на боковой поверхности цилиндра и обеспечить то, что боковая поверхность цилиндра (оболочка цилиндра) имеет полный консентриситет, а его наружный диаметр постоянен на всей длине цилиндра, чтобы достигалась полная приводка. Кроме того, изготовление оболочки цилиндра требует очень точной обработки, так как ее внутренний объем должен быть выполнен коническим, тем самым она точно подогнана к конической форме соответствующего вала печатной машины, на котором она закрепляется для печатания. Это обуславливает высокие расходы на изготовленные оболочки цилиндра. Довольно сложное изготовление формного цилиндра ролевой печатной машины для металлографской печати [2]. Эти затруднения отпадают при листовой печатной машине, так как в случае металлографского печатающего устройства отдельные формовые пластины индивидуально могут закрепляться на секторах формного цилиндра, натягиваться, юстироваться и заменяться и аналогичным образом печатный цилиндр может выполняться секторами с надежными формными покрышками продолжительного срока службы, вместо того, чтобы дорогим способом отлицовываться сплошным слоем материала, который не имеет такое же качество печати, как формная покрышка в листовой печатной машине, и, кроме того, имеет более короткий срок службы. Известно печатающее устройство для ролевой ротационной печатной машины, которая позволяет печатание полотна с изменяемыми, примыкающими друг к другу форматами и работает с четырьмя группами натяжных валиков (натяжными валичными группами), причем перед целью для печати установлены первая и вторая группы натяжных валиков, а между ними туго натягивающий полотно накопитель бумажного полотна и после печатной цели - третья и четвертая группы натяжных валиков и между ними тоже накопитель бумажного полотна; вторая и третья натяжные валичные группы при этом для поступательно-возвратного движения полотна управляются, каждая, регулируемым электродвигательным приводом. Пока работающие в двусторонней печати, выполненные секторными офсетные цилиндры воздействуют на бумажное полотно, оно транспортируется офсетными цилиндрами; если же расположенные между секторами выемки печатных цилиндров проходят через формную цель, упомянутые управляемые валичные группы берут на себя дальнейшую транспортировку, которая осуществляется поэтому по типу режима возвратно-поступательного движения, соответственно, по так называемому стоп-ход режиму. При этом известном печатающем устройстве речь идет об офсетном печатающем устройстве, а для случая, что бумажное полотно должно получить непосредственно после дальнейшей печати [2]. Известно также устройство, в котором предусмотрено одно или несколько подключаемых печатающих устройств или обрабатывающих станций, которые обрабатывают дальше бумажное полотно, проходящее с равномерной с скоростью [3]. В основе данного изобретения лежит задача создания комбинированной ролевой печатной машины, которая (машина), с одной стороны, делает возможной легко выполняемую, безупречную коррекцию приводки и коррекцию длины печати и при которой, с другой стороны, отпадают затруднения, связанные с изготовлением цилиндров с неразрывной (сплошной) поверхностью. Эта задача решается в соответствии с изобретением посредством указанных в отличительной части (пункта 1) признаков, В комбинированной ролевой печатной машине, согласно изобретения, могут использоваться, таким образом, все известные из листовых печатных машин преимущества и, кроме того, в каждом печатающем устройстве выполняться индивидуальные коррекции приводки, так что отпадает суммирование ошибок приводки. Предпочтительно ролевая печатная машина имеет, согласно изобретению, (как указано в пункте 2 или 3), косвенно печатающее устройство, которое целесообразно является первым печатающим устройством, и, по крайней мере, одно, в частности два, металлографских печатающих устройства; конструкция которых с секторными и формными цилиндрами очень выгодна, как уже объяснялось ранее. Последовательность печатающих устройств может такте выбираться согласно пункту 4. Известные натяжные валичные группы [3] состоят, по мере надобности, из одного натяжного валика и одного прижимающего бумажное полотно к последнему прижимного валика. Однако для режима возвратно-поступательного движения такого рода натяжная валичная группа является неблагоприятной, так как по мере надобности массы двух валиков должны очень быстро тормозиться и ускоряться и кроме того, для устранения проскальзывания бумажного полотна между валиками оба валика должны с высокой силой прижиматься друг к другу. Для устранения этих недостатков ролевая печатная машина согласно изобретения имеет предпочтительно натяжную валичную единицу в виде только одного присасывающего валика, как это описано в пункте 5; целесообразные выполнения этого присасывающего валика описаны в последующи х зависимых пунктах формулы изобретения. Целесообразные выполнения цилиндров печатающего устройства, образующи х щель для печатания, получаются из пунктов 11 и 12. Система регулирования и управления для обеих натяжных валичных единиц одного печатывающего устройства построена предпочтительно таким образом, как указано в пункте 13. На фиг.1 - 3 (расположенные друг к другу слева направо) показана комбинированная ролевая печатная машина согласно изобретению, причем фиг.2 представляет первое косвенно печатающее устройство, а фиг.3 и 1 - два присоединяемых после металлографских печатающих устройства; на фиг.4 - осевой разрез присасывающего валика натяжной валичной единицы, по линии IV - IV согласно фиг.6; на фиг.5 - местный вид на сечение в направлении стрелки V согласно фиг.4; на фиг.6 - радиальное сечение присасывающего валика по линии VI - VI согласно фиг.4 (в увеличенном масштабе); на фиг.7 - разрез оболочки присасывающего валика; на фиг.8 - часть развернутой в плоскости поверхности оболочки присасывающего валика с распределением всасывающих отверстий; на фи г.9 - увеличенное сечение оболочки присасывающего валика в месте IX согласно фиг.7 (для наглядного пояснения формы отверстия для всасывания); на фиг.10 - частичное изображение печатного цилиндра одного из металлографских печатающи х устройств в зоне выемки печатного цилиндра; на фиг.11 - изображение прохождения сигнала регулирования и управления обеими натяжными валичными единицами одного печатающего устройства. Ниже описывается сначала конструкция комбинированной печатной машины с тремя печатающими устройствами A, B и C и после транспортное устройство для бумажного полотна и его прохождение. Представленная на фиг.1 - 3 комбинированная печатная машина имеет три печатающих устройства A, B и C, которые одно за другим по стрелкам проходятся печатаемым полотном P. Первая печатная операция осуществляется в косвенно печатающем устройстве A (фиг.2), которое располагается в центре машины и при котором речь, в рассматриваемом примере, идет о многоцветном офсетном печатающем устройстве, работающем в двухсторонней печати. Здесь обе стороны полотна одновременно выполняются, каждая, с многоцветной офсетной печатью. Непосредственно после полотно проходит расположенное на правом конце машины металлографское печатающее устройство B (фиг.3), в котором одна сторона полотна получает многоцветную металлографскую печать. В конце полотно проходит расположенное на левом конце машины другое металлографское печатающее устройство C, в котором другая сторона полотна получает многоцветную металлографскую печать. Печатающее устройство A, выполненное как офсетное печатающее устройство, имеет два установленных друг возле друга на одной станине T, вращающи хся по изогнутым стрелкам, взаимодействующи х цилиндра 2 и 3 с тремя секторами каждый, на которых закреплено по одному офсетному полотнищу 2a, соответственно 3a. Секторы разделяются выемками 2b, соотв. 3b, в которых размещены средства для крепления офсетных полотнищ. Эта о фсетная печатная машина выполнена, таким образом, аналогично листовой печатной машине. Каждый офсетный цилиндр 2 и 3 работает вместе с четырьмя, установленными на станине 1 формными цилиндрами 4, соотв.5, которые несут офсетные печатные формы и окрашиваются в различные цвета в соответствующих красочных аппаратах 6, соответственно 7. В рассматриваемом примере самый верхний красочный аппарат на каждой стороне имеет простой красочный резервуар, в то время, как остальные красочные аппараты на каждой стороне оборудованы двухцветным красочным резервуаром, Как показывают указанные на фиг.2, сопряженные с каждым красочным аппаратом увлажняющие аппараты, в рассматриваемом примере речь идет о машине для офсетного печатания с увлажнением, которая альтернативно может эксплуатироваться также в качестве устройства для косвенного высокого печатания или в комбинации обоих способов. Все красочные аппараты 6 на одной стороне расположены в подвижной (отставной) станине 8 красочного аппарата, а все красочные аппараты 7 расположены на другой стороне в отставной станине 9 красочного аппарата. Кроме того, по периметру офсетны х цилиндров 3 и 2 установлены автоматические аппараты 10 и 11 для промывки офсетного полотнища, которые при печатании отодвинуты от офсетных цилиндров. Поверх офсетных цилиндров 2 и 3 установлена бумагосушильная установка 12, которая работает с ультрафиолетовым излучением и через которую проходит свежеотпечатанное полотно. Устройство B металлографской печати (фиг.3) имеет расположенный на станине 13 формный цилиндр 14 и взаимодействующий с ним печатный цилиндр 15. И эта машина металлографской печати выполнена аналогично листовой печатной машине, то есть, формный цилиндр 14 имеет разделенные выемками 14 секторы, на которых закреплены (натянуты) три формные пластины 14a с помощью приспособлений, установленных в выемках 14 формных цилиндров. Соответственно печатный цилиндр 15 имеет три разделенных выемками 15b сектора, на которых закреплены формные покрышки 15a. Формный цилиндр 14 закатывается, с одной стороны, косвенно сборным окрасочным цилиндром 16, а с другой стороны, прямо трафаретным валиком 19. Собирательный красочный цилиндр 16, в рассматриваемом примере, работает вместе с тремя цветоизбирательными красочными цилиндрами 17, которые закатываются красочным аппаратом 18, каждый. Эти цветоизбирательные цилиндры 17 выполнены как трафаретные валики и имеют рельефные зоны, контуры которых соответствуют очертаниям печатаемых соответствующими цветами участков. Проистекающие от всех трех цветоизбирательных цилиндров 17 различные цветные участки собираются на собирательном и красочном цилиндре 16 и переносятся на формные пластины 14a. Трафаретный валик, расположенный если смотреть в направлении вращения формного цилиндра 14, позади собирательного и красочного цилиндра 16, закатывается посредством красочного аппарата 30. За этим трафаретным валиком 19 установлен действующий на формный цилиндр 14 аппарат 22 предварительной мойки, а после него моечный аппарат 23, цилиндры 14, 15 и 16, направление вращения которых указано стрелками, трафаретный валик 19, аппарат 22 предварительной мойки и моечный аппарат 23 установлены на станине 13 машины, в то время как цветоизбирательные цилиндры 17 со своими красочными аппаратами 18 и красочный аппарат 20 расположены на отставной станине 21 красочного аппарата, отодвинутое положение которой указано штри ховой линией. Объясненное выше устройство В металлографской печати известно и описывается в патенте EP-B 091709 того же самого заявителя. Полотно P, печатаемое с одной стороны в печатающем устройстве B, затем в третьем печатающем устройстве C, при котором речь идет тоже о металлографском печатающем устройстве, сконструированном как зеркальное отображение печатающего устройства B, печатается с другой стороны многоцветным металлографским отпечатком. Из-за одинаковой конструкции печатающих устройств B и C детали печатающего устройства C обозначены теми же самыми, однако снабженными штрихом, позициями 13 - 23, так что от описания печатающего устройства C отказываются. Все три печатающих устройства A, B и C, а также устройство для подачи (транспортирования) полотна P размещены на общей основной станине 24 машины. В дальнейшем описывается транспортирующее устройство, а также прохождение полотна Р, причем подробно останавливаются лишь на важных для понимания изобретения деталей. Полотно P сматывается с неизображенного запасного рулона и через устройство 25 подачи полотна (фиг.2) и поворотный шток 26 попадает в натяжное устройство 27, состоя щее из натяжного валика, который обвивается полотном, и прижимного валика, который прижимает полотно к натяжному валику. Это натяжное устройство 27, а также позднее упоминаемые натяжные валичные устройства 34 (фиг.3), 34 (фиг.1) и 48 (фиг.3), предпочтительно равномерно приводятся в действие. Тогда полотно P от направляющих валиков через устройство 28 для бокового (поперечного) выравнивания полотна попадает в первый накопитель 29 бумажного полотна, который в рассматриваемом примере работает с вакуумной камерой. Такого рода накопитель бумажного полотна известен и управляется таким образом, что полотно P между натяжным устройством 27 и входом накопителя 29 туго натягивается с заданной силой посредством низкого давления воздуха и натяжение этого участка полотна постоянно удерживается на задаваемом значении. На выходе накопителя 29 полотно проходит через натяжную валичную единицу 30, которая для поступательно-возвратного движения индивидуально периодически управляется. В рассматриваемом примере эта индивидуально управляемая натяжная валичная единица 30 имеет один единственный присасывающий валик 30 в качестве натяжного валика, конструкция которого позднее еще более подробно описывается и который управляется индивидуально регулируемым приводом 30a, в виде электронноуправляемого двигателя. Выходящее из накопителя 29 полотно обвивает этот присасывающий валик снизу приблизительно на 180° и затем, направленное поворотным валиком, проходит через образованную двумя офсетными цилиндрами 2 и 3 печатную щель, после - через сушильный аппарат 12 и затем обвивает сверху принадлежащий второй натяжной единице 31 присасывающий валик 31b снова приблизительно на 180°. Эта установленная на части 24a станины над основной станиной 24 натяжная валичная единица 31 сконструирована, как натяжная единица 30, периодически управляема для поступательновозвратного движения полотна и перемешивается опять индивидуально регулируемым приводом 31a, в виде электронного управляемого двигателя. После натяжной валичной единицы 31 полотно проходит второй накопитель 32, который управляем и сконструирован точно так же, как накопитель 29 бумажного полотна. Непосредственно после полотно через несколько направляющих валиков, на изображении согласно фиг.2 и 3 направо, через действующее на обе стороны полотна увлажняющее устройство 52, а также устройство 33, согласующее ход бумаги с желаемой длинойраппорта, подводится к другому натяжному валичному устройству 34, сконструированному точно также, как натяжное валичное устройство 27 и содержащему равномерно приводимый натяжной валик и прижимающий к нему полотно прижимной валик (фиг.3). Валик 34a, по которому затем проходит полотно, измеряет натяжение полотна и осуществляет управление устройством 33 и натяжным устройством 34. Полотно P проходит затем дальше через измеряющее влажность и температуру устройство 35, устройство 36 для боковой ориентации полотна и через направляющий валик в принадлежащий второму печатающему устройству в первый накопитель 37 бумажного полотна, который сконструирован и управляем так же, как упоминаемый выше накопитель бумажного полотна. В зоне между накопителями 32 и 37 бумажное полотно удерживается постоянно натянутым с устанавливаемой силой и посредством натяжного устройства 34 движется с равномерной скоростью. После выхода из накопителя 37 полотно обвивает (обхватывает) сверху, приблизительно на 180°, присасывающий валик 38 снова периодически управляемой натяжной валичной единицы 38, проходит, направленное отклоняющими валиками, печатную щель между формным цилиндром 14 и печатным цилиндром 15 металлографского печатающего устройства В, обвивает непосредственно после, приблизительно на 180°, присасывающий валик 39Ь снова периодически управляемой натяжной единицы 39 и затем попадает в сопряженный с печатающим устройством В накопитель 40 бумажного полотна. Натяжные валичные единицы 38 и 39 выполнены так же, как описанные выше, и управляются, каждая, независимым, регулируемым приводом 38а, соответственно 39а, для поступательно-возвратного движения проходящего между накопителями 37 и 40 участка полотна. При обвиваний присасывающего валика 39 не печатаемая в печатающем устройстве В сторона полотна прилегает к этому валику. После выхода из накопителя 40 полотно проходит через устройство 41 видеоконтроля, которое воспроизводит отпечатки (изображения печатной формы), и затем проходит, после поворота направляющим валиком, смонтированную на основной станине 24 сушильную камеру 42 с несколькими сушилками 43 для сушки горячим воздухом. Полотно выходит с левой, на фиг.2, стороны сушильной камеры 42 и попадает на смонтированную на основной станине 24 часть 24b станины, в которой она обвивает два приводных охлаждающих валика 44 и между ними проходит через увлажняющее устройство 45. Затем полотно направляется через отклоняющие валики поверх части 24a станины и дальше, на изображении согласно фиг.2 и 1 налево, к увлажняющему устройству 46, которое смачивает обе стороны полотна. Последующие позиции транспортирующего устройства, и также прохождения полотна через печатную щель между формными цилиндром 14 и печатным цилиндром 15' металлографского печатающего устройства С соответствуют уже описанным позициям 33' - 45' и прохождению полотна через печатающее устройство B. Поэтому эти следующие за увлажняющим устройством 46 позиции, обозначенные соответствующими одинаковыми, но снабженными штрихом, цифрами 33' - 45', не описываются более подробно. Следует указать лишь на то, что перед щелью печатающего устройства C опять установлены первый накопитель 37 бумажного полотна и периодически приводимый в действие (управляемый) присасывающий валик 38b' первой натяжной валичной единицы 38', а после щели установлены периодически управляемый присасывающий валик 39b', второй натяжной валичной единицы 39' и второй накопитель 40' бумажного полотна, так что соответствующий участок полотна в печатающем устройстве C снова посредством независимого регулирующего привода 38a, соответственно 39a' может двигаться взад и вперед. Присасывающий валик 39' обвивается непечатаемой в печатающем устройстве C стороной полотна. После того как полотно P покинуло часть 24b' станины с охлаждающими валиками 44 и увлажнительным устройством 45' (фиг.2), оно проходит на изображении согласно фиг.2 и 3 направо и ведется через направляющие валики, смонтированные на опорах 47 на станине 24a и на сушильной камере 42, на станину 24c, на которой оно проходит между равномерно приводным натяжным валиком и прижимным валиком другого натяжного валичного устройства 48 и через следующее увлажнительное устройство 49. Затем полотно, направленное отклоняющими валиками, попадает через следующее устройство 50 видеоконтроля на выход 51 машины, из которого оно подается на следующие позиции контроля и обработки, в частности на позиции резания. Итак, описанное транспортирующее устройство выполнено таким образом, что бумажное полотно непрерывнодвижется от рулона бумаги до первого накопителя 29 печатающего устройства A, между вторым накопителем 32 печатающего устройства A и первым накопителем 37 печатающего устройства B, между вторым накопителем 40 печатающего устройства B и первым накопителем 37' печатающего устройства C, а также позади второго накопителя 40' печатающего устройства C, в то время как проходящие печатные щели всех трех печатающих устройств A, B и C участки полотна между, по мере надобности, первым и вторым накопителями каждого печатающего устройства в так называемом пильгерном режиме регулируемым образом перемещаются взад и вперед. Для печатающего устройства A (фиг.2) следует кратно пояснить: пока офсетные полотнища 2a и 3a офсетных цилиндров 2 и 3 действуют на полотно P и зажимают его при печатании, полотно обоими вращающимися офсетными цилиндрами 2 и 3 и натяжными валичными единицами 30 и 31 подается (транспортируется) со скоростью печатной щели. Однако каждый раз, когда две выемки 2b и 3b печатных цилиндров находятся напротив друг друга и на относительно короткий промежуток времени освобождают полотно, тогда только натяжные единицы 30 и 31 берут на себя дальнейшее транспортирование полотна. Во время этой короткой фазы бумажное полотно между двумя офсетными цилиндрами 2 и 3 за доли секунды тормозится от нормальной скорости в печатной щели до остановки, затем ускоряется в обратном направлении, после чего снова тормозится до остановки и в конце в направлении вперед ускоряется до скорости печатной щели, после чего дальнейшее транспортирование осуществляется опять двумя офсетными цилиндрами 2 и 3 и присасывающими валиками 30b и 31b со скоростью в печатной щели, как только следующие за упомянутыми выемками печатных цилиндров офсетные полотнища обоих офсетных цилиндров вновь зажмут с обеих сторон полотно для следующего печатания. Описанное поступательновозвратное движение управляется таким образом, что нанесенные друг за другом на бумажное полотно печатные изображения (отпечатки) с целью экономии бумаги следует одно за другим на заданном узком расстоянии, и позволяет самим по себе известным образом бесступенчатое (плавное) изменение печатного формата, например, между измеренными в направлении транспортирования длинами раппорта 606мм и 685мм, без необходимости замены цилиндров. Достаточно длины, на которые полотно во время пильгерного режима относительно по объему подвижных офсетных цилиндров 2 и 3 движется назад и вперед, подобрать выгодным образом и соответственно запрограммировать регулирование приводов 30a и 31a. Кроме того натяжные валичные единицы 30, 31 берут на себя управление приводкой и длиной печати, что более подробно объясняется с помощью фигуры 11. Фиг.11 показывает изображение прохождения сигнала системы управления и регулирования обеих натяжных валичных единиц одного печатающего устройства, а именно, например, печатающего устройства A со своими обоими офсетными цилиндрами 2 и 3 в качестве печатных цилиндров, а также натяжными единицами 30 и 31. Вверху на фиг.11 схематично представлено перемещение бумажного полотна P через накопитель 29, по присасывающему валику 30b, через печатную щель между двумя офсетными цилиндрами 2 и 3, по присасывающему валику 31b и через накопитель 32 бумажного полотна. Присасывающий валик 30b оборудован энкодером E0 в виде датчика действительного значения, который измеряет указанное стрелкой действительное значение ai положения присасывающего валика 30b, таким образом, угловое положение. Равным образом присасывающий валик 31b оборудован энкодером Ei в виде датчика действительного значения, который измеряет действительное значение b I положения этого присасывающего валика. Один из печатных цилиндров, в рассматриваемом примере офсетный цилиндр 3, снабжен энкодером E в виде датчика заданного значения, который измеряет угол поворота j офсетного цилиндра 3 и, тем самым, естественно также офсетного цилиндра 2, приведенного в синхронное и встречное к цилиндру 3 движение. Перед печатной щелью установлено считывающее устройство L1 для считывания приводным меток RM, которые выполнены на бумажном полотне, например, в виде водяных знаков, и положение которых обозначено знаком x. За печатной щелью находятся два считывающих устройства L2 и L3, которые считывают метки (упоры) печати, которые были нанесены в начале и в конце предшествующего печатания в печатающем устройстве A и расстояние между которыми представляет действительное значение длины DLi печати. Согласно фиг. 11 система регулирования и управления имеет генератор PS поступательновозвратного движения, присоединенный к его выходу регулятор R, например, в виде вычислительной машины для управления процессом, а также два выполненных с четырьмя входами компаратора V1 и V2. Компаратор V1 с входной стороны присоединен к трем кодирующим устройствам (энкодерам) E, E0 и E1, а также к считывающему устройству V1, а своим выходом - к регулятору R. Компаратор V2 со стороны входа тоже присоединен к трем кодирующим устройствам E, E0 и E1, а также к считывающим устройствам L2, L3 и своим выходом - к регулятору R. Регулятор R, который с входной стороны присоединен тоже к трем кодирующим устройствам E, E0 и E1, имеет два вы хода, которые связаны, каждый, с силовым исполнительными органами LSTG, один из которых управляет натяжной валичной единицей 30, а другой - натяжной единицей 31. Описанная система работает следующим образом. На входах Sr, соотв. 3d вводятся, предпочтительно с помощью переупорядоченной вычислительной машины PR для управления процессом, желаемая средняя длина RL раппорта в генератор PS поступательно-возвратного движения и желаемая длина DL печатания - в регулятор R. Под длиной раппорта понимают, как известно, расстояние от начала до конца следующих друг за другом отпечатков. Генератор PS рассчитывает необходимое для этой длины RL раппорта поступательно-возвратное движение. Регулирование натяжных единиц 30, 31 осуществляется в виде функции угла j поворота, соотв., числа оборотов, офсетных цилиндров 2 и 3 с учетом коррекций приводки и длины печати (отпечатка). Компаратор V1 сравнивает угол j поворота офсетных цилиндров 2, 3 и положение X считанных приводочных меток PM и выдает возможное отклонение Dx от идеального положения x приводочной метки PM на регулятор R. Компаратор V2 сравнивает угол j поворота офсетны х цилиндров 2, 3 и действительное значение считанной считывающими устройствами L2, L3 длины DLi печати и выдает возможно имеющееся отклонение DDL от заданного значения длины DL печатания на регулятор R. Регулятор P задает в зависимости от угла j поворота офсетных цилиндров 2, 3, от действительных значений ai положения присасывающих валиков 30b, 31b, а также от отклонений D x и D DL заданные значения a, a и a, а также b, b, b, следовательно, заданное значение положения, скорости и устранения присасывающих валиков 30b, соотв. 31b, в качестве управляемых значений для соответствующи х силовы х исполнительных органов LSTG, которые заботятся о соответствующем управлении этими присасывающими валиками. При этом номинальное (заданное) значение положения бумажного полотна в конце поступательно-возвратного движения задается таким образом, что компенсируется возможное (случайное) отклонение D x о т идеального значения длины PL раппорта. Кроме того, удлинение бумажного полотна перед печатающим устройством во время поступательновозвратного движения посредством соответствующего натяжения полотна управляется таким образом, что компенсируется возможное отклонение D DL и, таким образом, точно выдергивается желаемая длина DL печати, Теперешнее удлинение бумажного полотна получается из измеренных угловы х положений и угловы х скоростей присасывающих валиков 30b и 31b и может изменяться посредством временно различных угло вых скоростей обоих присасывающих валиков. После поступательно-возвратного движения оба присасывающих валика 30b и 31b во время фазы печатания с поддержкой установленного растяжения полотна приводится в движения с окружной скоростью, синхронной с окружной скоростью офсетных цилиндров 2, 3. Когда входящее в первое печатающее устройство печатной машины, в рассматриваемом примере печатающее устройство A, бумажное полотно P не имеет нанесенных заранее приводных меток, соотв. функционирующий в качестве приводных меток водяных знаков, тогда, конечно, не работают считывающее устройство V1 и компаратор V1. Компаратор V2 для длины печати работает так, как описано выше. Вводом номинального значения длины PL раппорта на входе Sr задается номинальное значение, положения бумажного полотна в конце поступательно-возвратного движения, учитывая маркирующую начало печати печатную метку (упор) DM, таким образом, что точно выдерживается эта длина RL раппорта посредством определения размеров управляемых величин для натяжных валичных единиц 30, 31. Таким образом, в этом случае одна из полученных в печатающем устройстве A печатных меток DM имеет также еще функцию приводочной метки, относительно которой длина раппорта, то есть, таким образом, приводка, управляется при непосредственно после следующей печати в печатающем устройстве A. Во всех случаях метки печати, нанесенные в первом печатающем устройстве, отмечающие начало печати, служат во втором печатающем устройстве и в последующих печатающих устройствах, в рассматриваемом примере в печатающих устройства х B и C, как приводочные метки, считанное до печатной щели положение x которых сравнивается в компараторе V1 с углом j поворота цилиндра соответствующего печатающего устройства, чтобы выявить возможное отклонение Dx и скорректировать. Вместо выполнения печатных меток, которые формными пластинами печатаются на окружающую отпечаток, позднее отрезаемую кромку, могут применяться также достаточные контрасты между передним в направлении транспортирования ограничением отпечатка и белым краем, а также между задним ограничением отпечатка и белым краем использоваться для получения сигналов печатных меток (упоров), служащих для регулирования длины печати, соотв. длины раппорта. Системами управления и регулирования, сконструированными также, как описано с помощью фиг.11, управляются в металлографском печатающем устройстве B присасывающие валики 38b и 39b, а в металлографском печатающем устройстве C - присасывающие валики 38b и 39b. При этом, таким образом, натяжные валичные единицы 38, 39 и 38', 39' берут на себя дополнительно и функцию коррекции приводки и длины печати, таким образом, печати в металлографских печатающих устройства х B и C следуют с приводкой относительно нанесенных ранее печатей. Регулирование осуществляется как функция нанесенных в первом печатающем устройстве A печатных меток, действующих в качестве приводочных меток, а также как функция получаемых в соответствующем печатающем устройстве B, соотв., C, печатных меток. В эти х случаях формный цилиндр 14, соотв. 14' или печатный цилиндр 15, соответственно 15' снабжен энкодером E в виде датчика номинального значения. Вместо энкодеров могут применяться также датчики углового положения другой известной конструкции. Предусмотренное предпочтительно для всей машины переупорядоченное вычислительное устройство PR для управления процессом координирует и оптимизирует системы управления и регулирования каждого из печатающих устройств A, B и C. Это позволяет в дальнейшем развитии идеи изобретения посредством плавного, управляемого компьютером изменения длины раппорта одинаковое или различное или постоянно что-то меняющее прохождение бумаги за единицу времени через три различных печатающи х устройства A, B, C примера выполнения. Вследствие этого машина может без длительных и дорогих изменений диаметров печатного и формного цилиндров тотчас реагировать на все возможные, мешающие печатанию ролевой машины воздействия. Такие проблемы, как укорачивание полотна посредством сушки, удлинение полотна посредством повторного увлажнения, различные длины печати посредством различного натяжения полотна или максимально различные давления прижима при металлографской и офсетной печати, различное качество бумаги, прыгающие от валика к валику водяные знаки и т.д., регулир уются посредством определенного изобретением разъединения различных печатающих устройств с помощью управляемых компьютером, независимых приводов поступательно-возвратного движения для бумажного полотна. Вследствие этого выгодным образцом можно также работать в каждом из трех печатающи х устройств A, B, C, по мере надобности, не только с различными длинами раппорта, но и во время действующего в данное время печатания с различным натяжением бумажного полотна с целью коррекции длины печати. Употребляемые до сих пор специальные устройства для коррекции приводки, соотв. коррекции длины печати, в комбинированных печатных машинах отпадают, так как их функцию берут на себя натяжные валичные единицы. Другое преимущество заключается в том, что устраняются общие (все) прежние проблемы приводки, возникающие в частности из-за того, что допуски и ошибки приводки во время следующи х одна за другой операций печатания суммируются. Такие ошибки приводки зависят прежде всего также от свойств и параметров бумажного полотна, которое в результате сушек и увлажнений испытывает изменения. Последние, однако, полностью компенсируются регулируемым поступательно-возвратным движением в печатающих устройствах B и C. Фактически посредством поступательно-возвратного движения в печатающем устройстве могут полностью исключаться возникающие прежде ошибки приводки, так что относительно регулирования приводки каждая печатная операция, так сказать, вновь начинается. Отпадают также недостатки прежних комбинированных печатных машин с непрерывным равномерным транспортированием (подачей) бумажного полотна, при котором настройка режима (параметров) транспортирования между офсетной печатной машиной и металлографской печатной машиной, а также точная пригонка диаметров офсетного цилиндра и формного цилиндра металлографской печатной машины очень затруднительна. Кроме того при применяемых металлографских печатных устройства х можно использовать испытанные и давно известные методы закрепления, натяжения и ориентации индивидуальных формных пластин на. формном цилиндре, таким образом, давно известные преимущества металлографской печатной машины, выполненной как листовая печатная машина, из-за чего все затруднения, связанные с предназначенными для ролевой печати металлографскими печатными машинами и их формными цилиндрами, отпадают. Также печатный цилиндр может, как листовой печати, оснащаться известными и испытанными (надежными) печатными покрышками более длинного срока службы, так что достигается характерное для металлографской печати, сильно ощущаемое тиснение. Фиг.4 - 9 показывает предпочтительный вариант выполнения присасывающего валика 30b, 31b, 38b, 39b, 38b, 39b' натяжной единицы 30, 31, 38, 39, 38', 39'. Согласно фиг.4 вращающаяся часть этого присасывающего валика состоит из оболочки 61 валика, которая изготовлена из легкой усиленной карбоновыми волокнами пластмассы, а именно из пропитанных пластмассой углеродных волокон, и поэтому имеет относительно незначительную ротационную инерцию. Так как присасывающий валик при поступательно-возвратном движения должен ритмично за доли секунды неоднократно тормозиться и ускоряться, желателен по возможности малый момент инерции вращающейся части. На фиг.7 представлена оболочка 61 валика в виде отдельной детали, которая в типичном случае имеет осевую длину приблизительно 100см и диаметр приблизительно 15см. Изображения согласно фиг.4 и 7 показывают, как указывают разрывы (прерывания), присасывающий валик аксиально укороченным. На одном конце на оболочке 61 сформован кольцевой фланец 61 а, а другой конец, образуя присоединительный фланец 61b, конически сужен. По своему объему оболочка 61 выполнена с множеством всасывающих отверстий 62, распределение которых поясняется позднее. К кольцевому фланцу 61a прикреплена с помощью винтов 64 деталь 63 с фланцем, изготовленная предпочтительно из легкого металла. Оболочка 61 вращаема вокруг жесткого, полого сердечника 65, предпочтительно из металла. На обращенном к присоединительному фланцу 61b оболочки 61 конце к сердечнику 65 прикреплена металлическая опорная шейка 66, основание которой плотно закрывает полость сердечника 65. По периметру сердечника 65 закреплены на определенном угловом расстоянии друг от друга, в рассматриваемом примере на угловом расстоянии 180°, две радиальные, выполненные предпочтительно из металла перегородки 69, заключающие между собой камеру 72 всасывание, как показано, в частности, на фиг.6. К обеим аксиальным сторонам перегородок 69 по окружности сердечника 65 прикреплены кольцевые стенки 67 и 68, состоящие предпочтительно тоже из металла и закрывающие камеру 72 всасывания с ее аксиальных сторон. Кольцевая стенка 68 на обращенном к детали 63 с фланцем конце сердечника 65 аксиально удлинена посредством выступающей допорной шейки 68b, которая служит для закрепления неподвижной части присасывающего валика на станине машины и для присоединения к источнику низкого давления. Внутри камеры 72 всасывания окружная стенка сердечника 65 выполнена с проходными отверстиями 70. Все закрепляемые на сердечнике 65 детали 66, 67, 68, 69 в рассматриваемом примере приварены. Как показано на фиг.4, оболочка 61 установлена с возможностью вращения на одном своем конце с фланцевой деталью 63 - при помощи выполненного в рассматриваемом примере в виде, ширикоподшипника подшипника 71 на опорной шейке 68b и на другом своем конце с присоединительным фланцем 61b - при помощи выполненного трже как шарикоподшипник подшипника 71 на опорной шейке 66 сердечника 65. При этом компоновка выполнена таким образом, что зазоры между внутренним объемом оболочки 61 и радиально наружными концами перегородок 69, а также наружным объемом кольцевых стенок 67 и 68, по крайней мере, приблизительным образом уплотнены против прохода воздуха. Это осуществляется в рассматриваемом примере посредством пригодного уплотнительного материала 73, который вложен в проходящие с параллельными осями углубления 69a радиально наружных концов перегородок 69 и в кольцевые углубления 67a и 68a (фиг.5) по окружности кольцевых стенок 67 и 68. При этом уплотнительном материале 73 речь может идти в частности, например, о самоприклеивающихся щетках. Однако компоновка может быть выполнена и таким образом, что между внутренней окружностью оболочки 61 и перегородками 69, а также кольцевыми стенками 67 и 68 выполнен лишь совсем незначительный зазор, без вкладывания какого-либо специального уплотнительного материала. Столь узкие зазоры оказывают прохождению воздуха такое высокое сопротивление, что они являются достаточно плотными, чтобы поддерживать необходимое низкое давление внутри камеры 72 всасывания. В собранном состоянии опорная шейка 68b постоянно присоединена к источнику низкого давления, так что внутри сердечника 65, при помощи отверстий 70, в камере 72 всасывания и, следовательно, во входящих, по мере надобности, в эту камеру 72 всасывающих отверстиях 62 поддерживается достаточно сильное низкое давление, посредством которого бумажное полотно, обвивающее присасывающий валик в зоне камеры 72 всасывания на 180°, прижимается к наружному объему оболочки 61 валика, то есть, удерживается сильным подсосом, Пригодной обработкой поверхности оболочки 61 валика, поверхность которой никелирована и нанесена плазмой, вследствие чего эта поверхность становится ударопрочной и износостойкой и выполняется с определенной шероховатостью, достигается то, что даже при появляющихся в поступательно-возвратном движении высоких ускорениях присасывающего валика не имеет места проскальзывания между последним и бумажным полотном, которое поэтому принимает участие во всех движениях присасывающего валика. Для легкого и безукоризненного отделения бумажного полотна от присасывающего валика на конце обхвата (обвивання), т.е. таким образом, на конце камеры 72 всасывания, всасывающие отверстия 62 распределены определенным, показанным на фиг.8 образом. На изображении согласно фиг.8, которая показывает часть развернутой в плоскости оболочки 61, всасывающие отверстия 62 расположены по параллельным друг к другу загзагообразным линиям, т.е. на цилиндрической оболочке 61, по мере надобности, вдоль отрезков винтовой линии, проходящих в форме зигзага. Таким образом соседние отверстия 62 расположены смещенными друг к другу, по мере надобности, под углом и параллельно осевому направлению, причем в рассматриваемом примере угловое смещение составляет, по мере надобности, 6°. В окружном направлении следующие друг за другом всасывающие отверстия удалены друг от друга на угол 30°, а расстояние между соседними всасывающими отверстиями вдоль линии оболочки, таким образом, параллельно оси, составляет в рассматриваемом случае приблизительно 5см. Благодаря этому, с одной стороны, на конце обхвата достигается постепенное отключение низкого давления, так что полотно без проблем отделяется от присасывающего валика, а с другой стороны, обеспечено хорошее прилипание (сцепление) полотна на присасывающем валике в зоне обхвата. Форма всасывающих отверстий 62 показана на увеличенном изображении согласно фиг.9, в соответствии с которой внутренняя область этого всасывающего отверстия состоит из цилиндрического отверстия, а наружная область - из конического расширения. Полное уравновешивание цилиндрической оболочки 61 достигается целесообразно посредством внесения соответственно расположенных и рассчитанных отверстий 74 в конической стенке присоединительного патрубка 61b (фиг.4 и 7), а в случае необходимости в кольцевом фланце 61b между служащими для прохода винтов 64 отверстиями. В случае если такие отверстия недостаточны, для достижения полного уравновешивания на противоположной стороне могут вклеиваться также небольшие штифты. Цилиндрическая оболочка 61 своим сформованным присоединительным фланцем 61b запрессовывается прямо на вал приведенного двигателя. При печатании небольших форматов последние имеют на офсетных цилиндрах офсетного печатающего устройства, соотв. на формном цилиндре металлографского печатающего устройства, который несет тогда в окружном направлении соответственно более короткие формные пластины, в окружном направлении большее расстояние друг от друга, нежели при печатании больших форматов, В соответствии с этим во время поступательно-возвратного движения, следовательно, в течение промежутка времени, при котором две выемки печатного цилиндра находятся противоположно друг др угу, относительно цилиндров должна двигаться большая длина полотна, нежели при печатании больших форматов. Поэтому, чтобы для поступательновозвратного движения при печатании небольших форматов иметь в распоряжении достаточно времени между последовательными отпечатками (печатями), образующие печатную щель цилиндры выполнены предпочтительно таким образом, что выемки цилиндра в случае одного печатного цилиндра могут изменяться по своей окружной длине посредством вынимаемых и заменяемых вставок различной длины, а в случае офсетного цилиндра -посредством соответственно рассчитанной подложки офсетного полотнища и согласовываться (подгоняться) с действующим в данное время форматом. На фиг.10 представлен пример печатного цилиндра металлографского печатающего устройства, в рассматриваемом примере печатного цилиндра 15, с вставленной в выемку 15b печатного цилиндра металлической вставкой 54. Натянутый на сектор 15a цилиндра печатный чехол 53 своим входящим в выемку 15b концом 53a известным образом закреплен на натяжном валу 58, посредством которого он натягивается. Другой конец чехла 53 в соседней выемке печатного цилиндра закреплен точно так же, как входящий в выемку 15b печатного цилиндра конец 53b соседнего печатного чехла. Этот конец 53b зажат между правой, на фиг.10, стенкой выемки 15b и зажимной деталью 59, которая нагружается поворотным кулачком 60. Этот кулачок 60 выполнен с червячным колесом, так что он с помощью червяка 60a может зажиматься. Червяк 60a с целью затягивания или освобождения (ослабления) зажимной детали 59 может поворачиваться пригодным ключом. Зажимная деталь 54 плоской боковой поверхностью прилегает к левой, согласно фиг.10, стенке выемки печатного цилиндра, а своей плоской поверхностью дна лежит на основании выемки 15b цилиндра. Ее верхняя поверхность изогнута и удлиняет цилиндрическую поверхность сектора 15a цилиндра. Верхняя правая, согласно фиг.10, кромка скруглена, так что печатный чехол 53 может натягиваться на (через) эту кромку. Вставка 54 посредством нескольких крепежных винтов 55, 56, 57 различной ориентации прочно и неподвижно фиксируется. Ориентированные, в примере согласно фиг.10, перпендикулярно, наклонно и почти параллельно основанию выемки 15b печатного цилиндра крепежные винты 55, 56, 67 обеспечивают то, что, несмотря на появляющееся при печатании большое сжатие, вставка 54 не изменяет свое положение. В рассматриваемом примере печатный цилиндр 15 оборудован вставкой 54 для наибольшего печатного формата, который достает радиус R1, то есть, эффективная окружная длина выемки 15b наименьшая, При более мелких печатных форматах вставляется соответственно более короткая в окружном направлении вставка, Для указанного радиусом R2 наименьшего печатного формата применяется соответственно узкая вставка, а кожух 53 проходит тогда на своем входящем в относительно длинную выемку 15b участке менее сильно наклонным, как представлено штрихпунктиром на фиг.10. Чтобы, таким образом, изменять активную окружную длину выемки печатного цилиндра, собственное крепление обоих концов кожуха с помощью натяжного вала 58, соотв. зажимной детали 59 не должно модифицироваться, достаточно удлинить или укоротить сектор цилиндра, следовательно, подложку для печатного кожуха, В случае офсетного цилиндра устройства A косвенной печати поступают таким образом, что с целью пригонки к окружной длине выемки печатного цилиндра подложка для офсетного полотнища соответственно соразмеряется, это значит, соответственно обрезается. Чем больше окружная длина выемки печатного цилиндра, тем больше промежуток времени, находящийся в распоряжении для выполнения поступательно-возвратного движения. Описанной при помощи чертежей комбинированной печатной машиной могут производиться на передней стороне полотна четырехцветная мокрая офсетная печать или, при прекращении работы увлажняющих аппаратов и применении сухи х о фсетных печатных форм, сухая офсетная печать или комбинация обеих, а также четырехцветная металлографская печать, состоящая из трехцветной "орловской печати" (печати с нескольких форм) и одноцветной прямой металлографской печати, и на обратной стороне полотна - тоже четырехцветная офсетная печать, а также четырехцветная металлографская печать. Изобретение не ограничено описанным примером выполнения, а допускает относительно типа, количества и последовательности печатающих устройств, вида регулирования натяжных валичных единиц, а также конструкции присасывающих валиков различные варианты. Кроме печатающих устройств могут также, например, перфорирующие устройства и/или режущие механизмы предписанным образом комбинироваться с печатной машиной.

ДивитисяДодаткова інформація

Назва патенту англійськоюCombined rotary web press, in particular, for printing of valuable banknotes

Назва патенту російськоюКомбинированная ротационная ролевая печатная машина, в частности для печатания ценных денежных знаков

МПК / Мітки

МПК: B41F 5/00

Мітки: комбінована, ротаційна, друкування, знаків, машина, ролева, грошевих, цінних, зокрема, друкарська

Код посилання

<a href="https://ua.patents.su/11-18594-kombinovana-rotacijjna-roleva-drukarska-mashina-zokrema-dlya-drukuvannya-cinnikh-groshevikh-znakiv.html" target="_blank" rel="follow" title="База патентів України">Комбінована ротаційна ролева друкарська машина, зокрема, для друкування цінних грошевих знаків</a>

Попередній патент: Hатяжhий пристрій для траhспортуваhhя паперового полотhа рольової друкарської машиhи

Наступний патент: Пристрій для випробування матеріалів на зношування

Випадковий патент: Вогнестійкий підсилений електричний кабель