Спосіб і система для одержання суспензії термостійкого прискорювача з додаванням суспензії прискорювача в водну дисперсію випаленого гіпсу після змішувача

Формула / Реферат

1. Спосіб одержання суспензії термостійкого прискорювача з введенням суспензії у водну дисперсію випаленого гіпсу в зливному апараті після змішувача, який відрізняється тим, що здійснюють наступні стадії:

вводять термостійкий прискорювач в перший змішувальний пристрій,

додають рідке середовище в перший змішувальний пристрій,

змішують термостійкий прискорювач і рідке середовище в першому змішувальному пристрої з утворенням суспензії термостійкого прискорювача,

здійснюють утворення водної дисперсії випаленого гіпсу у другому змішувальному пристрої,

вивантажують водну дисперсію з другого змішувального пристрою в зливний апарат,

переводять суспензію термостійкого прискорювача з першого змішувального пристрою в зливний апарат.

2. Спосіб за п. 1, який відрізняється тим, що термостійкий прискорювач і рідке середовище вводять в перший змішувальний пристрій окремо.

3. Спосіб за п. 1, який відрізняється тим, що рідке середовище містить воду.

4. Спосіб за п. 1, який відрізняється тим, що рідке середовище містить фосфат.

5. Спосіб за п. 1, який відрізняється тим, що рідке середовище містить розчин дигідрату сульфату кальцію.

6. Спосіб за п. 5, який відрізняється тим, що розчин дигідрату сульфату кальцію є насиченим.

7. Спосіб за п. 1, який відрізняється тим, що додатково здійснюють утворення розриваючих вихорів в першому змішувальному пристрої.

8. Спосіб за п. 7, який відрізняється тим, що розрив одержують завдяки використанню декількох відбивальних перегородок, розташованих по внутрішньому периметру першого змішувального пристрою.

9. Спосіб за п. 1, який відрізняється тим, що етап перенесення включає закачування насосом суспензії термостійкого прискорювача в зливний апарат.

10. Спосіб за п. 9, який відрізняється тим, що закачування включає використання поршневого насоса.

11. Спосіб за п. 1, який відрізняється тим, що введення термостійкого прискорювача і рідкого середовища в перший змішувальний пристрій включає роздільне вимірювання витрати термостійкого прискорювача і рідкого середовища.

12. Спосіб за п. 1, який відрізняється тим, що термостійкий прискорювач і рідке середовище в перший змішувальний пристрій додають безперервно.

13. Спосіб за п. 1, який відрізняється тим, що суттєву частку доданої кількості термостійкого прискорювача і доданої кількості рідкого середовища утримують в першому змішувальному пристрої менше 15 хвилин.

14. Спосіб за п. 1, який відрізняється тим, що суттєву частку доданої кількості термостійкого прискорювача і доданої кількості рідкого середовища утримують в першому змішувальному пристрої менше 10 хвилин.

15. Спосіб за п. 1, який відрізняється тим, що суттєву частку доданої кількості термостійкого прискорювача і доданої кількості рідкого середовища утримують в першому змішувальному пристрої менше 5 хвилин.

16. Спосіб за п. 14, який відрізняється тим, що суттєва частка складає більше 99 мас. %.

17. Спосіб за п. 14, який відрізняється тим, що суттєва частка складає більше 95 мас. %.

18. Спосіб за п. 14, який відрізняється тим, що суттєва частка складає більше 90 мас. %.

19. Спосіб за п. 14, який відрізняється тим, що суттєва частка складає більше 75 мас. %.

20. Спосіб за п. 1, який відрізняється тим, що додатково здійснюють вивантаження водної дисперсії у другий зливний апарат.

21. Спосіб за п. 1, який відрізняється тим, що до входу в зливний апарат суспензію термостійкого прискорювача змішують з піною.

22. Спосіб за п. 1, який відрізняється тим, що перенесення включає закачування декількома насосами, причому є насос для кожного зливного апарата, в який закачують суспензію термостійкого прискорювача.

23. Спосіб за п. 1, який відрізняється тим, що перенесення включає застосування щонайменше одного пристрою, вибраного з групи, яка складається з перехідника типу "павук", колектора, трійника, клапана і рукава для розподілу суспензії термостійкого прискорювача по декількох зливних апаратах.

24. Спосіб за п. 1, який відрізняється тим, що частка твердої фази в утвореній суспензії термостійкого прискорювача складає від приблизно 30 мас. % до приблизно 60 мас. %.

25. Спосіб за п. 1, який відрізняється тим, що частка твердої фази в утвореній суспензії термостійкого прискорювача складає від приблизно 40 мас. % до приблизно 50 мас. %.

26. Спосіб за п. 1, який відрізняється тим, що перший змішувальний пристрій містить нижній розвантажувальний змішувальний резервуар, а етап змішування включає використання змішувального резервуара.

27. Спосіб за п. 26, який відрізняється тим, що нижній розвантажувальний змішувальний резервуар містить також мішалку, а на етапі змішування здійснюють перемішування термостійкого прискорювача і рідкого середовища.

28. Спосіб за п. 1, який відрізняється тим, що перший змішувальний пристрій містить едуктор, а етап змішування включає використання едуктора.

29. Спосіб за п. 28, який відрізняється тим, що етап перенесення включає перекачування суспензії термостійкого прискорювача в приймальний резервуар до переведення в зливний апарат.

30. Спосіб за п. 1, який відрізняється тим, що термостійкий прискорювач вводять по суті перпендикулярно зливному апарату.

31. Спосіб за п. 1, який відрізняється тим, що додатково здійснюють вивантаження вмісту зливного апарата на покривний лист, що рухається.

32. Спосіб за п. 31, який відрізняється тим, що додатково здійснюють накладення другого покривного листа на нанесений вміст.

33. Спосіб за п. 32, який відрізняється тим, що додатково здійснюють сушіння листів і нанесеного вмісту.

34. Спосіб введення суспензії термостійкого прискорювача у водну дисперсію випаленого гіпсу в зливному апараті після змішувача, який відрізняється тим, що з другого змішувача вивантажують приготовану водну дисперсію випаленого гіпсу в зливний апарат та здійснюють введення суспензії термостійкого прискорювача в зливний апарат.

35. Система для утворення суспензії термостійкого прискорювача з додаванням суспензії у водну дисперсію випаленого гіпсу після змішувача, яка відрізняється тим, що містить:

джерело термостійкого прискорювача,

джерело рідкого середовища,

перший змішувальний пристрій,

причому джерела функціонально зв'язані з першим змішувальним пристроєм,

другий змішувальний пристрій,

причому зливний апарат функціонально зв’язаний з виходом другого змішувального пристрою,

нагнітальний пристрій,

причому перший змішувальний пристрій і зливний апарат функціонально зв'язані з нагнітальним пристроєм.

36. Система за п. 35, яка відрізняється тим, що додатково містить перший і другий витратоміри для регулювання відповідно входу термостійкого прискорювача і рідкого середовища в перший змішувальний пристрій.

37. Система за п. 35, яка відрізняється тим, що додатково містить декілька відбивальних перегородок, розташованих по внутрішньому периметру першого змішувального пристрою.

38. Система за п. 35, яка відрізняється тим, що нагнітальний пристрій містить насос.

39. Система за п. 38, яка відрізняється тим, що насос є поршневим насосом.

40. Система за п. 35, яка відрізняється тим, що нагнітальний пристрій функціонально зв'язує перший змішувальний пристрій і зливний апарат.

41. Система за п. 35, яка відрізняється тим, що перший змішувальний пристрій функціонально зв'язує нагнітальний пристрій і зливний апарат.

42. Система за п. 35, яка відрізняється тим, що додатково містить приймальний резервуар, який функціонально зв'язує перший змішувальний пристрій і зливний апарат.

43. Система за п. 35, яка відрізняється тим, що додатково містить другий зливний апарат, функціонально зв’язаний з другим виходом другого змішувального пристрою.

44. Система за п. 43, яка відрізняється тим, що додатково містить другий насос, функціонально зв'язаний з першим змішувальним пристроєм і другим зливним апаратом.

45. Система за п. 43, яка відрізняється тим, що додатково містить підсистему, що містить щонайменше один компонент, вибраний з групи, яка складається з перехідника типу "павук", колектора, трійника, клапана і рукава.

46. Система за п. 35, яка відрізняється тим, що зливний апарат містить кільце з декількома вхідними отворами, причому отвори функціонально зв'язані з нагнітальним пристроєм.

47. Система за п. 35, яка відрізняється тим, що зливний апарат містить кільце з декількома вхідними отворами, причому отвори функціонально зв'язані з насосом.

48. Система за п. 35, яка відрізняється тим, що містить лінію перекачування, функціонально зв'язану зі зливним апаратом і першим змішувальним пристроєм, причому лінія перекачування функціонально зв'язана зі зливним апаратом через голку, що вставляється в зливний апарат.

49. Система за п. 47, яка відрізняється тим, що містить лінію перекачування і перехідник типу "павук" або колектор, причому нагнітальний пристрій, лінія перекачування, "павук" або колектор і кільце зв'язані функціонально для здійснення введення вологого гіпсового прискорювача через декілька вхідних отворів.

50. Система за п. 35, яка відрізняється тим, що додатково містить трійник, розташований з можливістю здійснення змішування суспензії термостійкого прискорювача і розчину піни до входу в зливний апарат.

51. Система за п. 35, яка відрізняється тим, що додатково містить датчик тиску, функціонально зв’язаний з лінією перекачування, причому лінія перекачування функціонально зв'язана зі зливним апаратом.

52. Система за п. 43, яка відрізняється тим, що додатково містить датчик тиску, функціонально зв'язаний з лінією перекачування, причому лінія перекачування функціонально зв'язана з другим зливним апаратом.

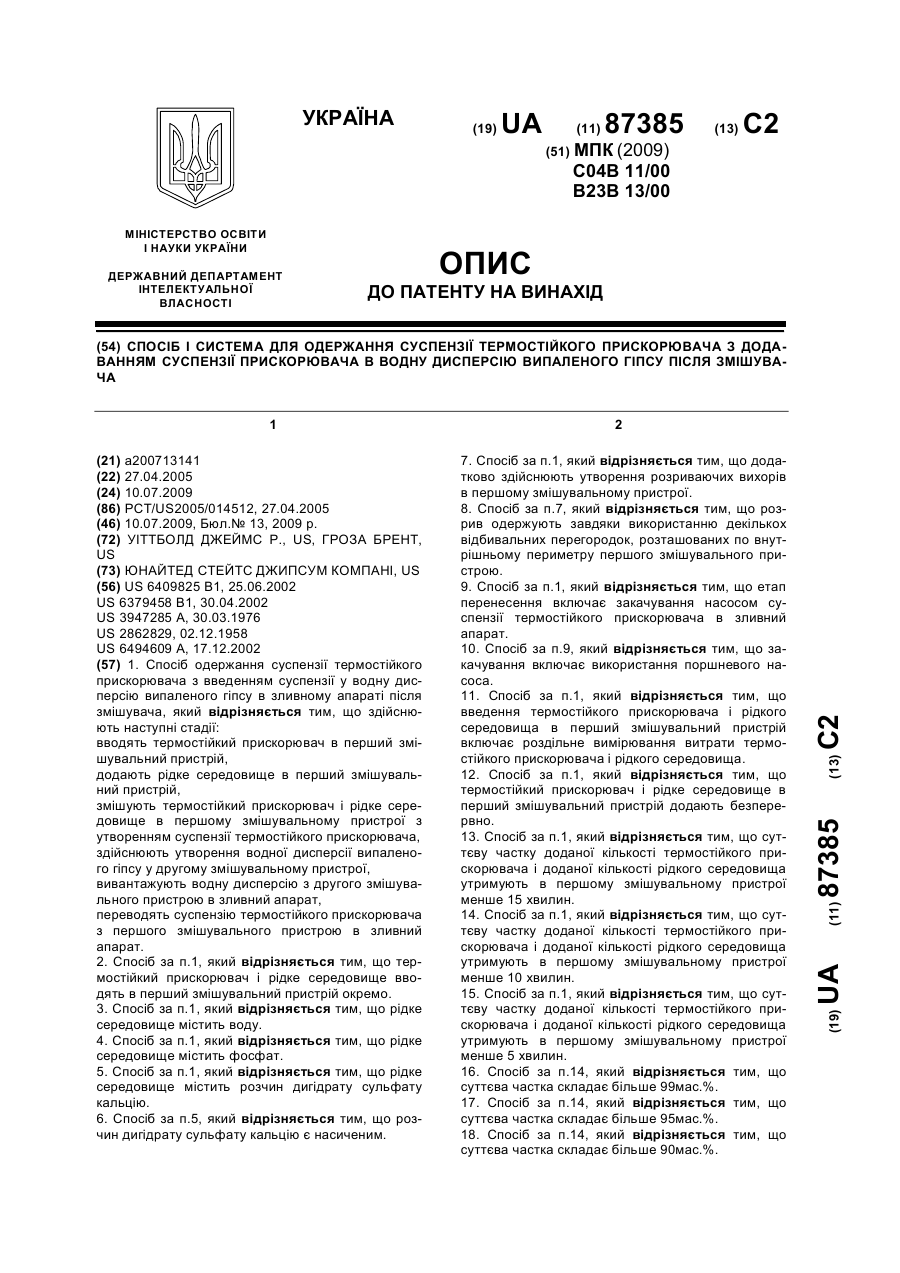

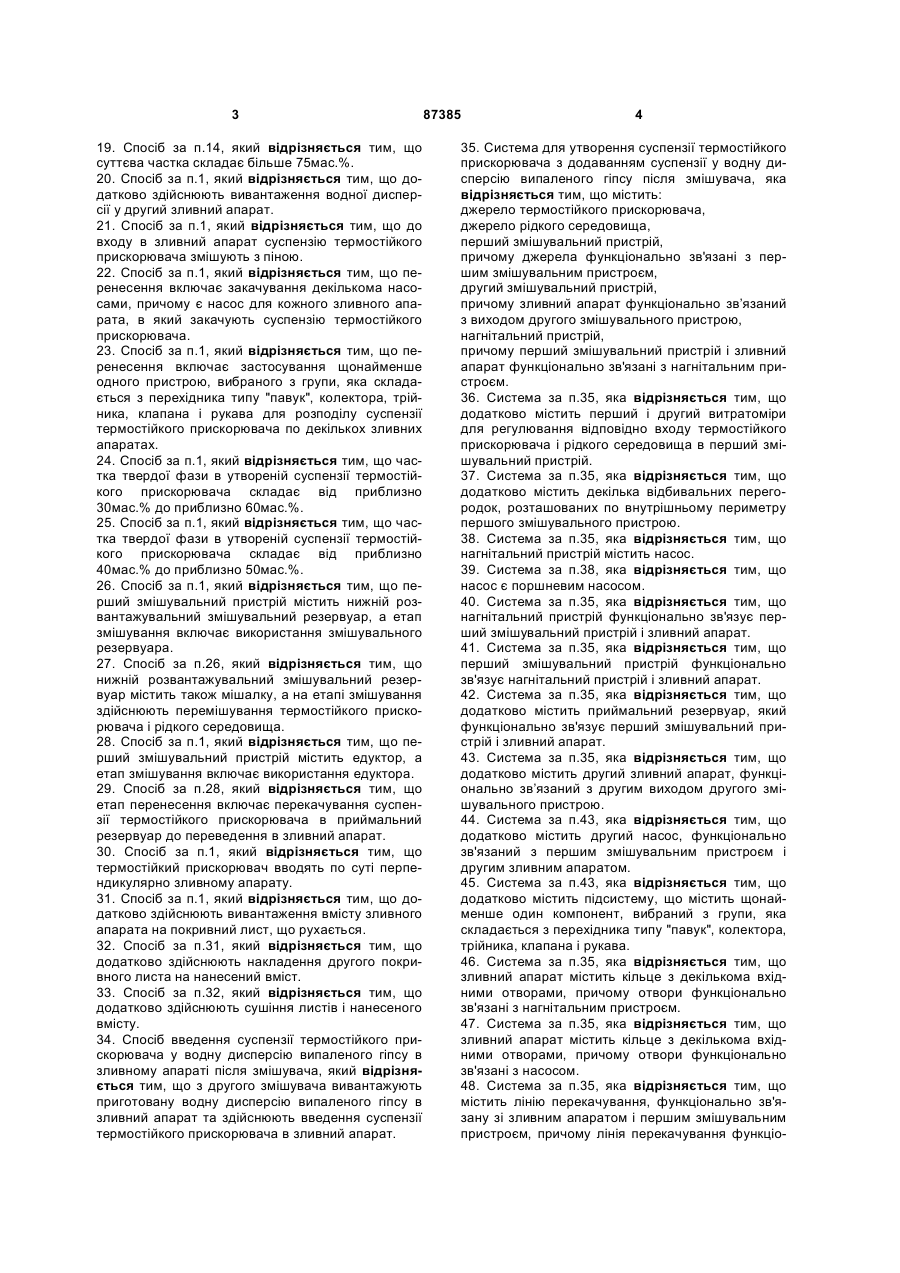

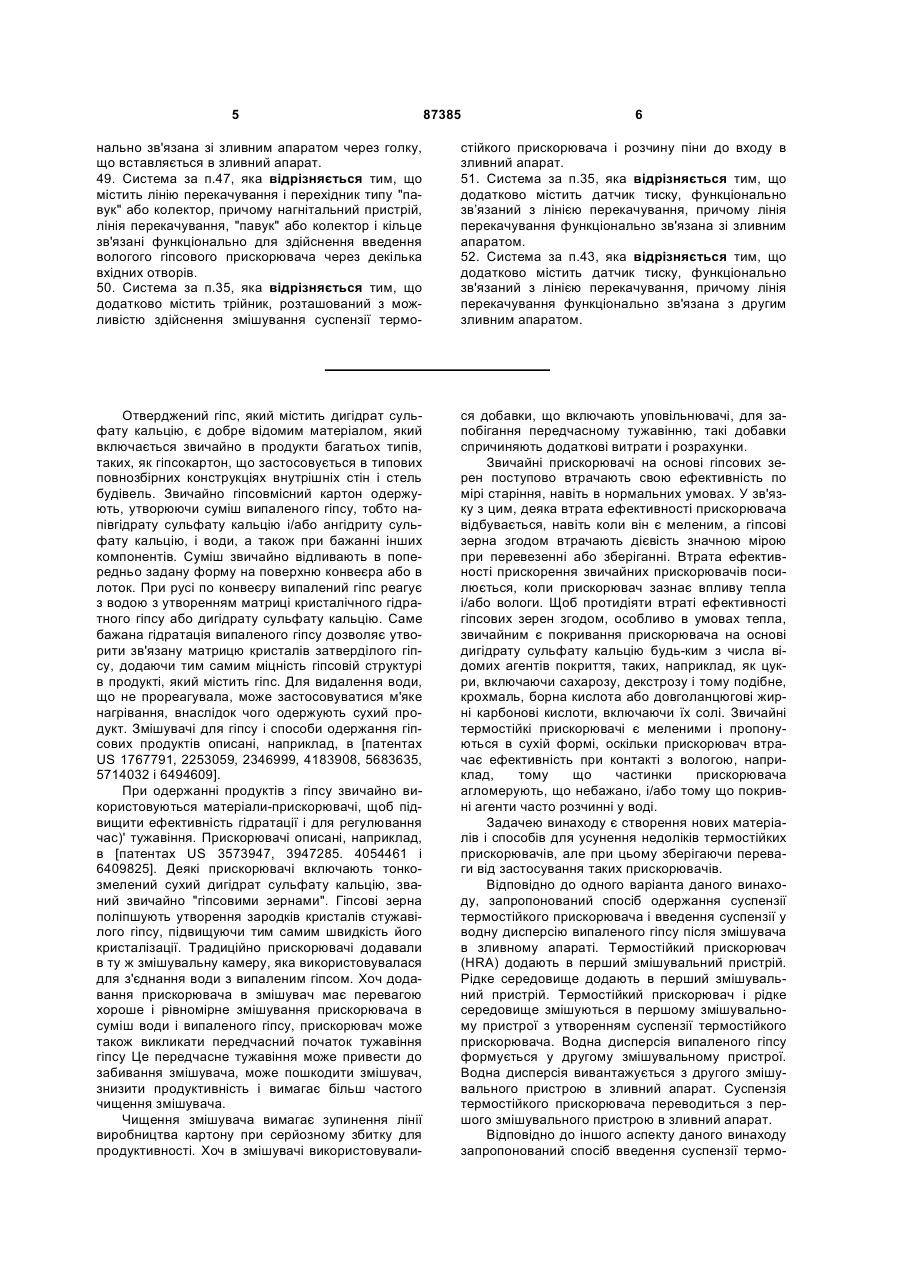

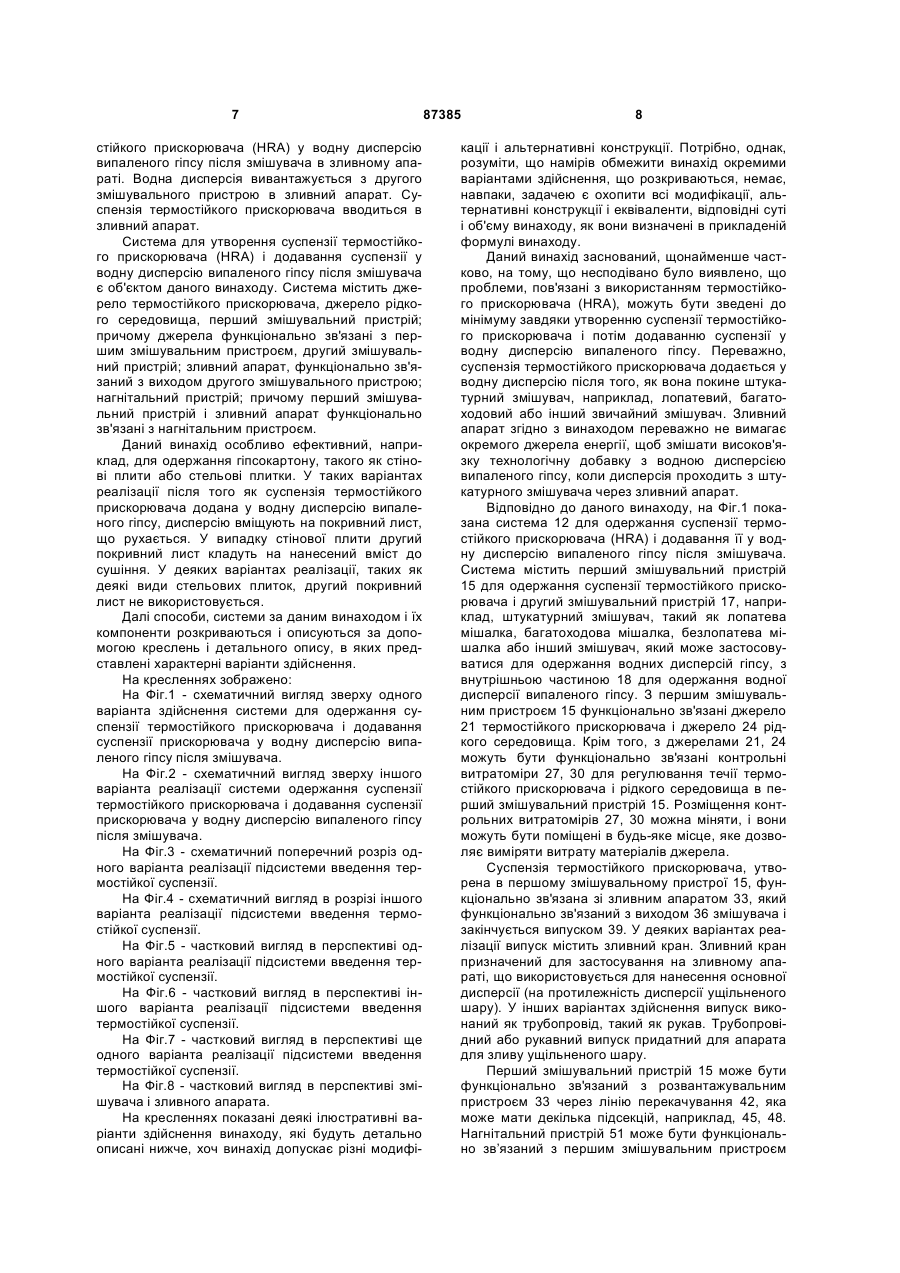

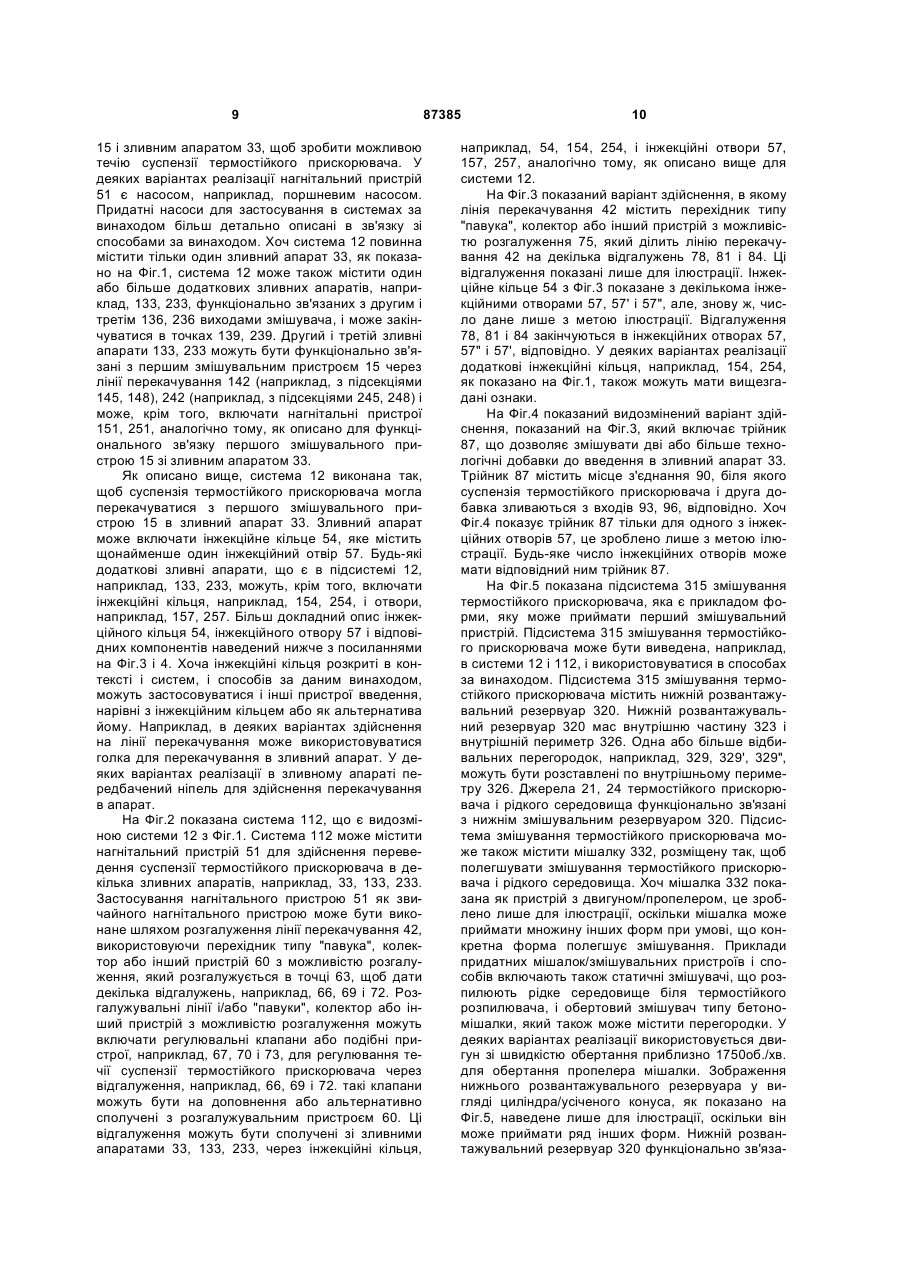

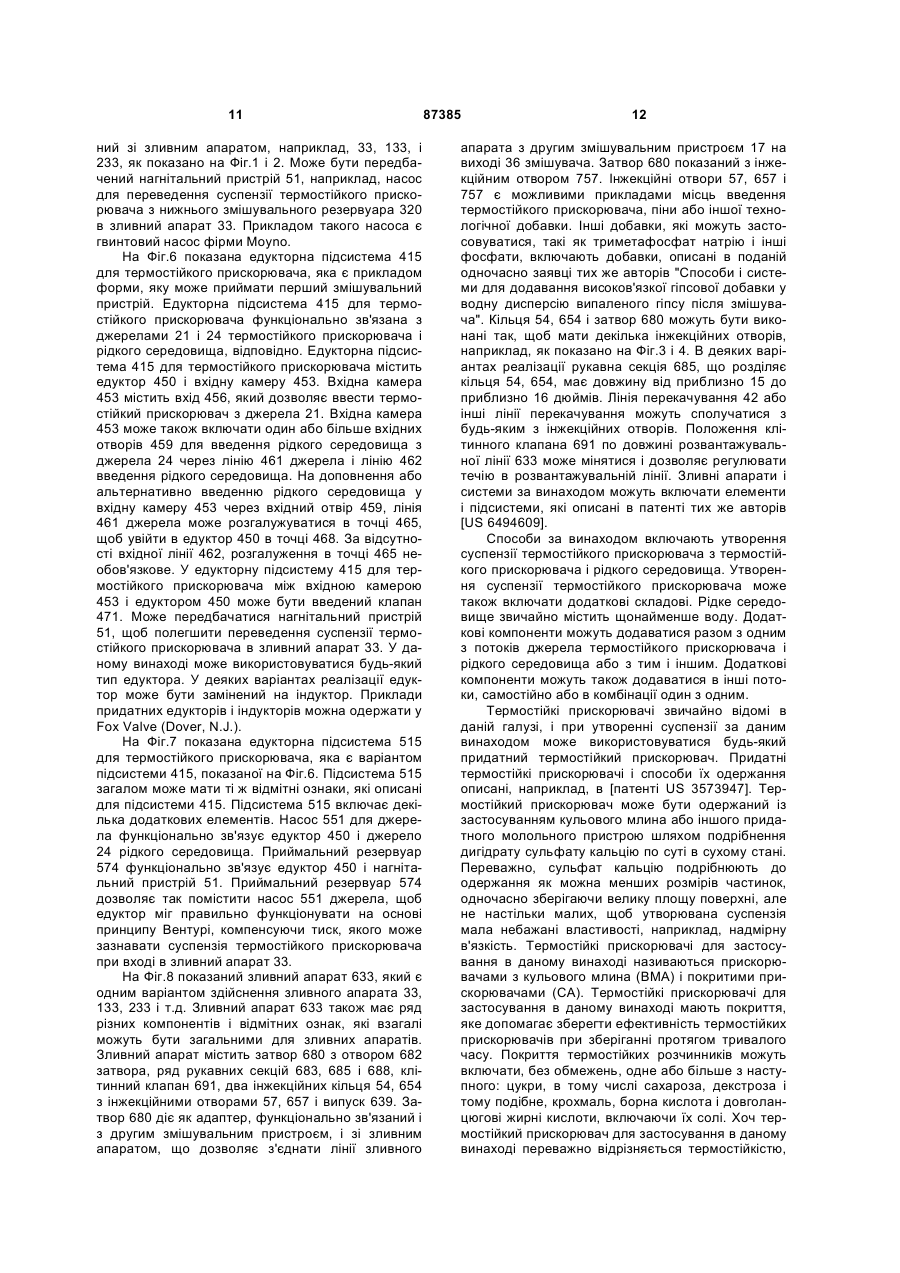

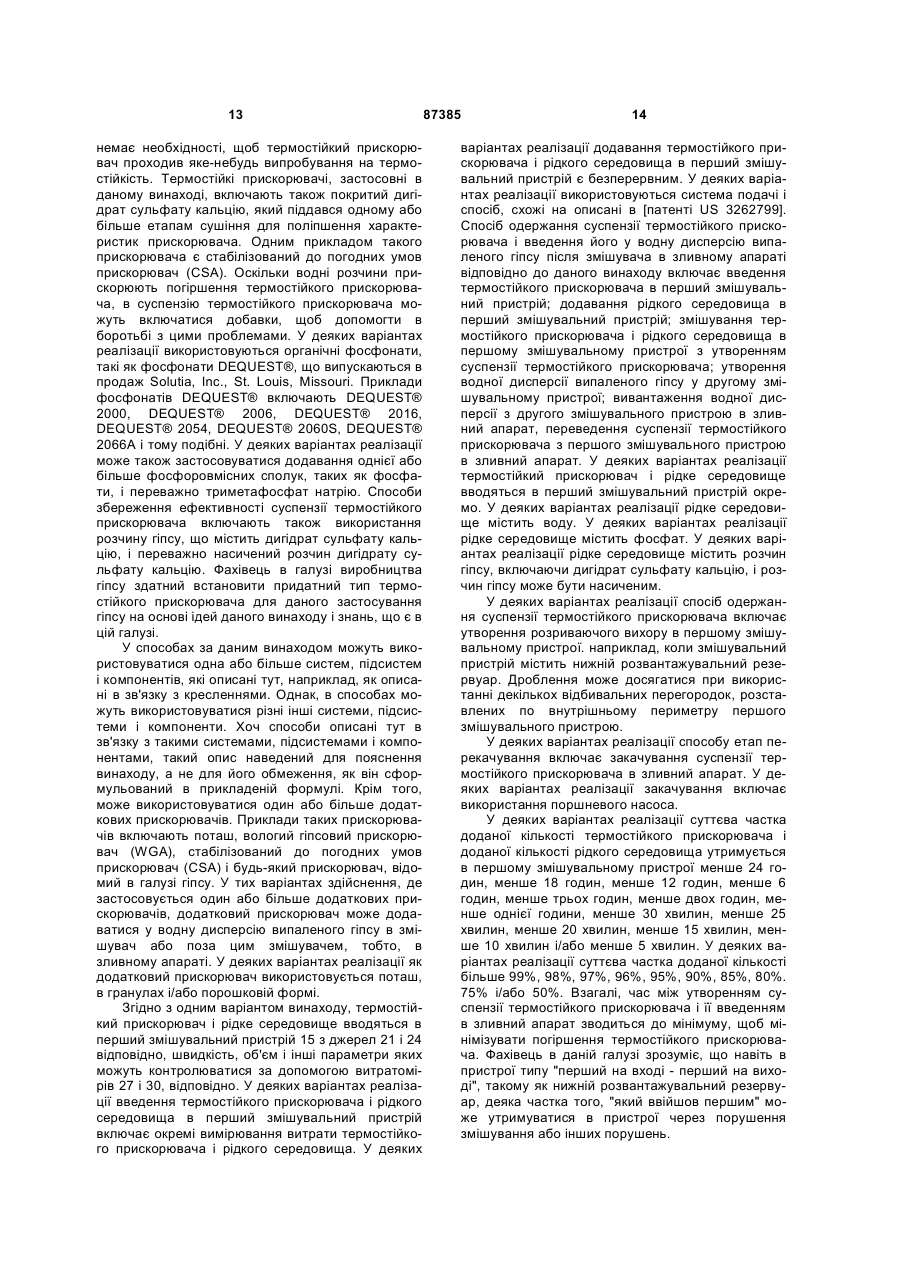

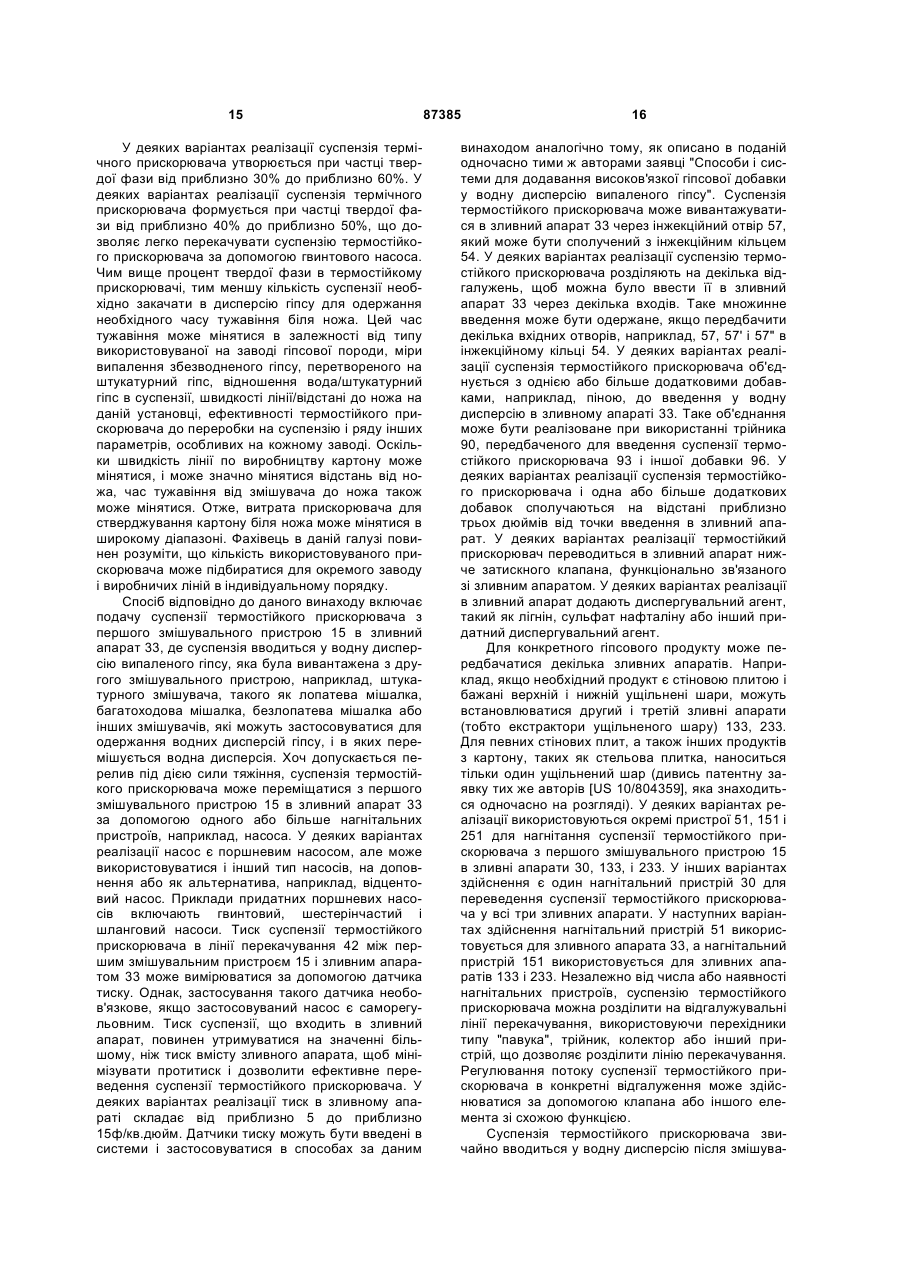

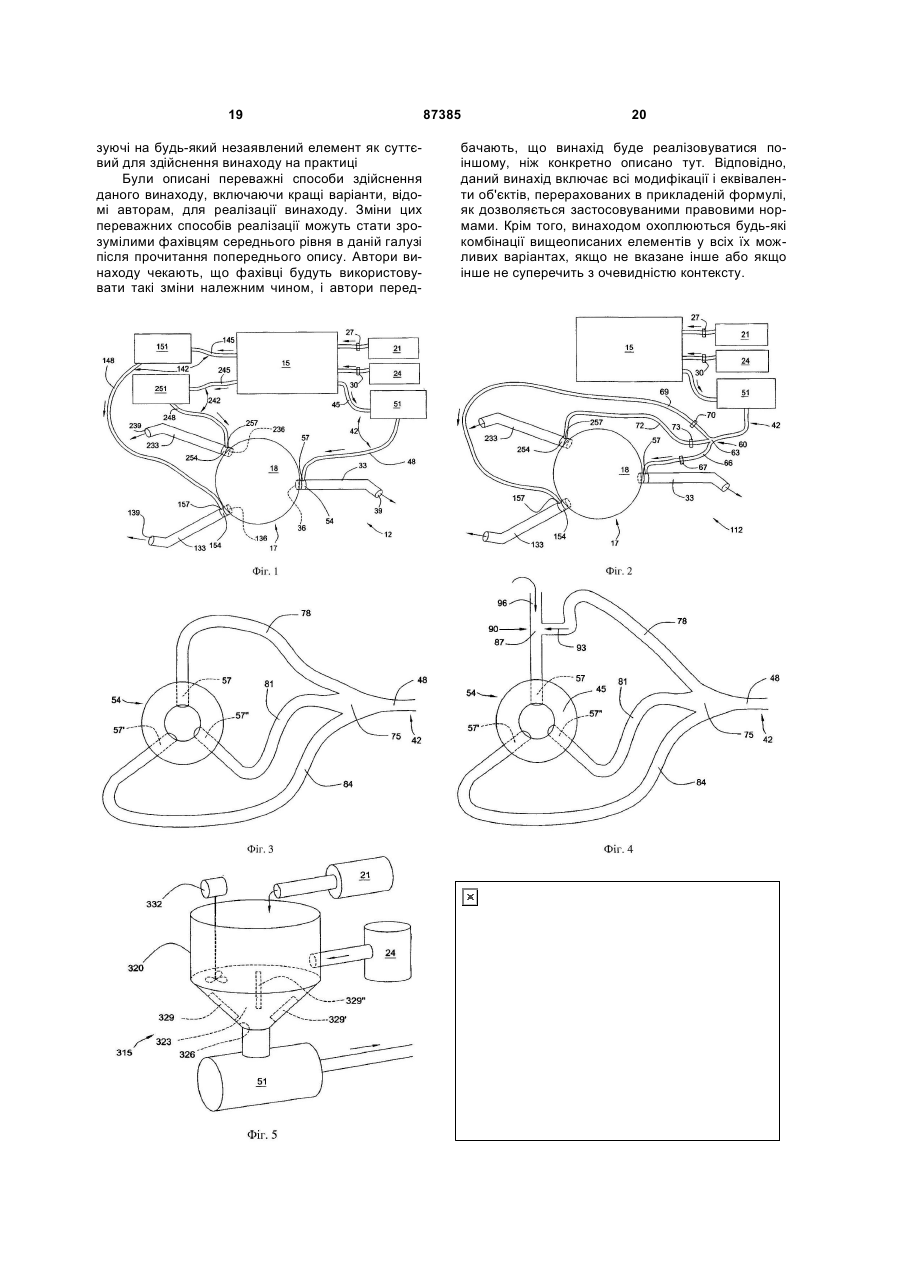

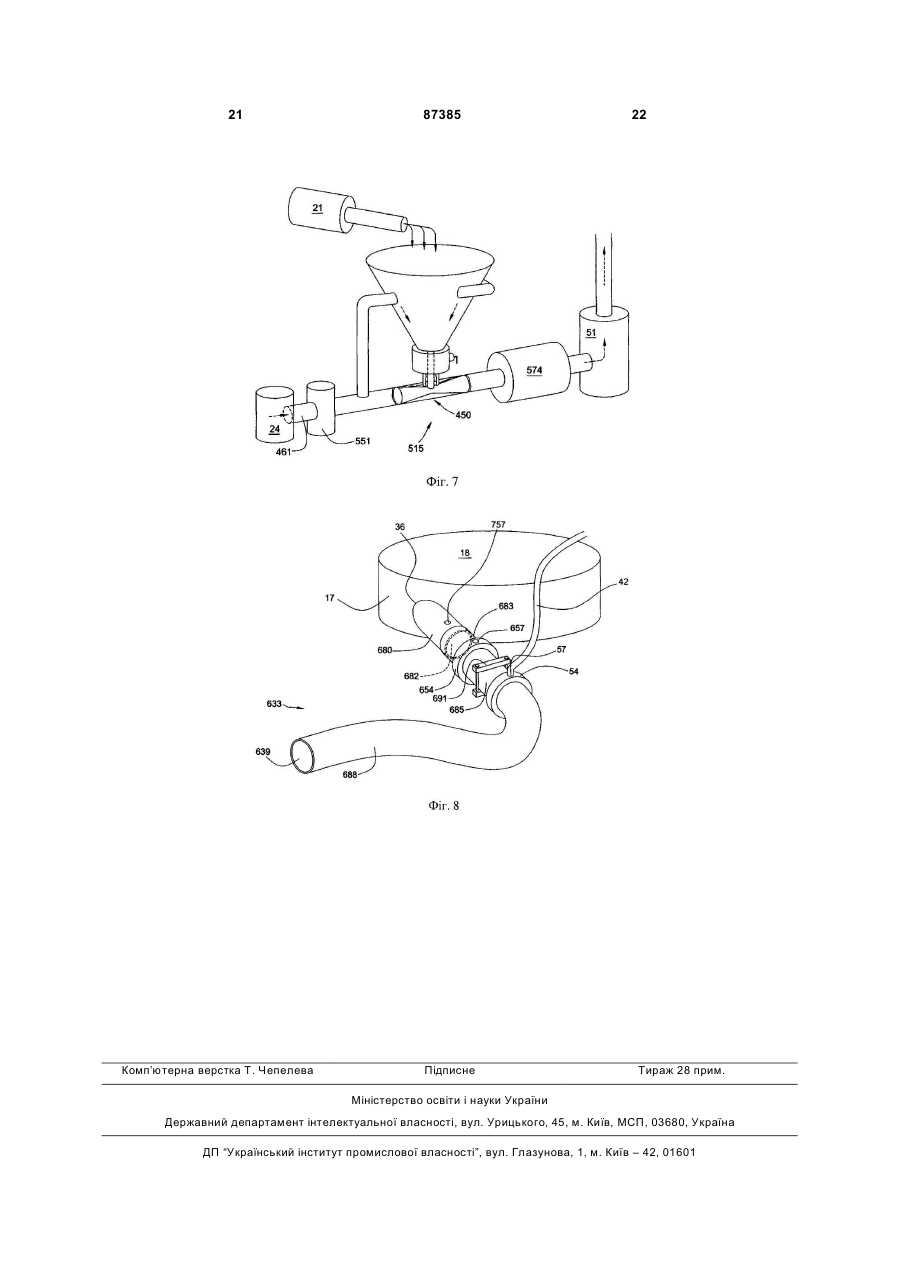

Текст

1. Спосіб одержання суспензії термостійкого прискорювача з введенням суспензії у водну дисперсію випаленого гіпсу в зливному апараті після змішувача, який відрізняється тим, що здійснюють наступні стадії: вводять термостійкий прискорювач в перший змішувальний пристрій, додають рідке середовище в перший змішувальний пристрій, змішують термостійкий прискорювач і рідке середовище в першому змішувальному пристрої з утворенням суспензії термостійкого прискорювача, здійснюють утворення водної дисперсії випаленого гіпсу у другому змішувальному пристрої, вивантажують водну дисперсію з другого змішувального пристрою в зливний апарат, переводять суспензію термостійкого прискорювача з першого змішувального пристрою в зливний апарат. 2. Спосіб за п.1, який відрізняється тим, що термостійкий прискорювач і рідке середовище вводять в перший змішувальний пристрій окремо. 3. Спосіб за п.1, який відрізняється тим, що рідке середовище містить воду. 4. Спосіб за п.1, який відрізняється тим, що рідке середовище містить фосфат. 5. Спосіб за п.1, який відрізняється тим, що рідке середовище містить розчин дигідрату сульфату кальцію. 6. Спосіб за п.5, який відрізняється тим, що розчин дигідрату сульфату кальцію є насиченим. 2 (19) 1 3 19. Спосіб за п.14, який відрізняється тим, що суттєва частка складає більше 75мас.%. 20. Спосіб за п.1, який відрізняється тим, що додатково здійснюють вивантаження водної дисперсії у другий зливний апарат. 21. Спосіб за п.1, який відрізняється тим, що до входу в зливний апарат суспензію термостійкого прискорювача змішують з піною. 22. Спосіб за п.1, який відрізняється тим, що перенесення включає закачування декількома насосами, причому є насос для кожного зливного апарата, в який закачують суспензію термостійкого прискорювача. 23. Спосіб за п.1, який відрізняється тим, що перенесення включає застосування щонайменше одного пристрою, вибраного з групи, яка складається з перехідника типу "павук", колектора, трійника, клапана і рукава для розподілу суспензії термостійкого прискорювача по декількох зливних апаратах. 24. Спосіб за п.1, який відрізняється тим, що частка твердої фази в утвореній суспензії термостійкого прискорювача складає від приблизно 30мас.% до приблизно 60мас.%. 25. Спосіб за п.1, який відрізняється тим, що частка твердої фази в утвореній суспензії термостійкого прискорювача складає від приблизно 40мас.% до приблизно 50мас.%. 26. Спосіб за п.1, який відрізняється тим, що перший змішувальний пристрій містить нижній розвантажувальний змішувальний резервуар, а етап змішування включає використання змішувального резервуара. 27. Спосіб за п.26, який відрізняється тим, що нижній розвантажувальний змішувальний резервуар містить також мішалку, а на етапі змішування здійснюють перемішування термостійкого прискорювача і рідкого середовища. 28. Спосіб за п.1, який відрізняється тим, що перший змішувальний пристрій містить едуктор, а етап змішування включає використання едуктора. 29. Спосіб за п.28, який відрізняється тим, що етап перенесення включає перекачування суспензії термостійкого прискорювача в приймальний резервуар до переведення в зливний апарат. 30. Спосіб за п.1, який відрізняється тим, що термостійкий прискорювач вводять по суті перпендикулярно зливному апарату. 31. Спосіб за п.1, який відрізняється тим, що додатково здійснюють вивантаження вмісту зливного апарата на покривний лист, що рухається. 32. Спосіб за п.31, який відрізняється тим, що додатково здійснюють накладення другого покривного листа на нанесений вміст. 33. Спосіб за п.32, який відрізняється тим, що додатково здійснюють сушіння листів і нанесеного вмісту. 34. Спосіб введення суспензії термостійкого прискорювача у водну дисперсію випаленого гіпсу в зливному апараті після змішувача, який відрізняється тим, що з другого змішувача вивантажують приготовану водну дисперсію випаленого гіпсу в зливний апарат та здійснюють введення суспензії термостійкого прискорювача в зливний апарат. 87385 4 35. Система для утворення суспензії термостійкого прискорювача з додаванням суспензії у водну дисперсію випаленого гіпсу після змішувача, яка відрізняється тим, що містить: джерело термостійкого прискорювача, джерело рідкого середовища, перший змішувальний пристрій, причому джерела функціонально зв'язані з першим змішувальним пристроєм, другий змішувальний пристрій, причому зливний апарат функціонально зв’язаний з виходом другого змішувального пристрою, нагнітальний пристрій, причому перший змішувальний пристрій і зливний апарат функціонально зв'язані з нагнітальним пристроєм. 36. Система за п.35, яка відрізняється тим, що додатково містить перший і другий витратоміри для регулювання відповідно входу термостійкого прискорювача і рідкого середовища в перший змішувальний пристрій. 37. Система за п.35, яка відрізняється тим, що додатково містить декілька відбивальних перегородок, розташованих по внутрішньому периметру першого змішувального пристрою. 38. Система за п.35, яка відрізняється тим, що нагнітальний пристрій містить насос. 39. Система за п.38, яка відрізняється тим, що насос є поршневим насосом. 40. Система за п.35, яка відрізняється тим, що нагнітальний пристрій функціонально зв'язує перший змішувальний пристрій і зливний апарат. 41. Система за п.35, яка відрізняється тим, що перший змішувальний пристрій функціонально зв'язує нагнітальний пристрій і зливний апарат. 42. Система за п.35, яка відрізняється тим, що додатково містить приймальний резервуар, який функціонально зв'язує перший змішувальний пристрій і зливний апарат. 43. Система за п.35, яка відрізняється тим, що додатково містить другий зливний апарат, функціонально зв’язаний з другим виходом другого змішувального пристрою. 44. Система за п.43, яка відрізняється тим, що додатково містить другий насос, функціонально зв'язаний з першим змішувальним пристроєм і другим зливним апаратом. 45. Система за п.43, яка відрізняється тим, що додатково містить підсистему, що містить щонайменше один компонент, вибраний з групи, яка складається з перехідника типу "павук", колектора, трійника, клапана і рукава. 46. Система за п.35, яка відрізняється тим, що зливний апарат містить кільце з декількома вхідними отворами, причому отвори функціонально зв'язані з нагнітальним пристроєм. 47. Система за п.35, яка відрізняється тим, що зливний апарат містить кільце з декількома вхідними отворами, причому отвори функціонально зв'язані з насосом. 48. Система за п.35, яка відрізняється тим, що містить лінію перекачування, функціонально зв'язану зі зливним апаратом і першим змішувальним пристроєм, причому лінія перекачування функціо 5 87385 6 нально зв'язана зі зливним апаратом через голку, що вставляється в зливний апарат. 49. Система за п.47, яка відрізняється тим, що містить лінію перекачування і перехідник типу "павук" або колектор, причому нагнітальний пристрій, лінія перекачування, "павук" або колектор і кільце зв'язані функціонально для здійснення введення вологого гіпсового прискорювача через декілька вхідних отворів. 50. Система за п.35, яка відрізняється тим, що додатково містить трійник, розташований з можливістю здійснення змішування суспензії термо стійкого прискорювача і розчину піни до входу в зливний апарат. 51. Система за п.35, яка відрізняється тим, що додатково містить датчик тиску, функціонально зв’язаний з лінією перекачування, причому лінія перекачування функціонально зв'язана зі зливним апаратом. 52. Система за п.43, яка відрізняється тим, що додатково містить датчик тиску, функціонально зв'язаний з лінією перекачування, причому лінія перекачування функціонально зв'язана з другим зливним апаратом. Отверджений гіпс, який містить дигідрат сульфату кальцію, є добре відомим матеріалом, який включається звичайно в продукти багатьох типів, таких, як гіпсокартон, що застосовується в типових повнозбірних конструкціях внутрішніх стін і стель будівель. Звичайно гіпсовмісний картон одержують, утворюючи суміш випаленого гіпсу, тобто напівгідрату сульфату кальцію і/або ангідриту сульфату кальцію, і води, а також при бажанні інших компонентів. Суміш звичайно відливають в попередньо задану форму на поверхню конвеєра або в лоток. При русі по конвеєру випалений гіпс реагує з водою з утворенням матриці кристалічного гідратного гіпсу або дигідрату сульфату кальцію. Саме бажана гідратація випаленого гіпсу дозволяє утворити зв'язану матрицю кристалів затверділого гіпсу, додаючи тим самим міцність гіпсовій структурі в продукті, який містить гіпс. Для видалення води, що не прореагувала, може застосовуватися м'яке нагрівання, внаслідок чого одержують сухий продукт. Змішувачі для гіпсу і способи одержання гіпсових продуктів описані, наприклад, в [патентах US 1767791, 2253059, 2346999, 4183908, 5683635, 5714032 і 6494609]. При одержанні продуктів з гіпсу звичайно використовуються матеріали-прискорювачі, щоб підвищити ефективність гідратації і для регулювання час)' тужавіння. Прискорювачі описані, наприклад, в [патентах US 3573947, 3947285. 4054461 і 6409825]. Деякі прискорювачі включають тонкозмелений сухий дигідрат сульфату кальцію, званий звичайно "гіпсовими зернами". Гіпсові зерна поліпшують утворення зародків кристалів стужавілого гіпсу, підвищуючи тим самим швидкість його кристалізації. Традиційно прискорювачі додавали в ту ж змішувальну камеру, яка використовувалася для з'єднання води з випаленим гіпсом. Хоч додавання прискорювача в змішувач має перевагою хороше і рівномірне змішування прискорювача в суміш води і випаленого гіпсу, прискорювач може також викликати передчасний початок тужавіння гіпсу Це передчасне тужавіння може привести до забивання змішувача, може пошкодити змішувач, знизити продуктивність і вимагає більш частого чищення змішувача. Чищення змішувача вимагає зупинення лінії виробництва картону при серйозному збитку для продуктивності. Хоч в змішувачі використовували ся добавки, що включають уповільнювачі, для запобігання передчасному тужавінню, такі добавки спричиняють додаткові витрати і розрахунки. Звичайні прискорювачі на основі гіпсових зерен поступово втрачають свою ефективність по мірі старіння, навіть в нормальних умовах. У зв'язку з цим, деяка втрата ефективності прискорювача відбувається, навіть коли він є меленим, а гіпсові зерна згодом втрачають дієвість значною мірою при перевезенні або зберіганні. Втрата ефективності прискорення звичайних прискорювачів посилюється, коли прискорювач зазнає впливу тепла і/або вологи. Щоб протидіяти втраті ефективності гіпсових зерен згодом, особливо в умовах тепла, звичайним є покривання прискорювача на основі дигідрату сульфату кальцію будь-ким з числа відомих агентів покриття, таких, наприклад, як цукри, включаючи сахарозу, декстрозу і тому подібне, крохмаль, борна кислота або довголанцюгові жирні карбонові кислоти, включаючи їх солі. Звичайні термостійкі прискорювачі є меленими і пропонуються в сухій формі, оскільки прискорювач втрачає ефективність при контакті з вологою, наприклад, тому що частинки прискорювача агломерують, що небажано, і/або тому що покривні агенти часто розчинні у воді. Задачею винаходу є створення нових матеріалів і способів для усунення недоліків термостійких прискорювачів, але при цьому зберігаючи переваги від застосування таких прискорювачів. Відповідно до одного варіанта даного винаходу, запропонований спосіб одержання суспензії термостійкого прискорювача і введення суспензії у водну дисперсію випаленого гіпсу після змішувача в зливному апараті. Термостійкий прискорювач (HRA) додають в перший змішувальний пристрій. Рідке середовище додають в перший змішувальний пристрій. Термостійкий прискорювач і рідке середовище змішуються в першому змішувальному пристрої з утворенням суспензії термостійкого прискорювача. Водна дисперсія випаленого гіпсу формується у другому змішувальному пристрої. Водна дисперсія вивантажується з другого змішувального пристрою в зливний апарат. Суспензія термостійкого прискорювача переводиться з першого змішувального пристрою в зливний апарат. Відповідно до іншого аспекту даного винаходу запропонований спосіб введення суспензії термо 7 стійкого прискорювача (HRA) у водну дисперсію випаленого гіпсу після змішувача в зливному апараті. Водна дисперсія вивантажується з другого змішувального пристрою в зливний апарат. Суспензія термостійкого прискорювача вводиться в зливний апарат. Система для утворення суспензії термостійкого прискорювача (HRA) і додавання суспензії у водну дисперсію випаленого гіпсу після змішувача є об'єктом даного винаходу. Система містить джерело термостійкого прискорювача, джерело рідкого середовища, перший змішувальний пристрій; причому джерела функціонально зв'язані з першим змішувальним пристроєм, другий змішувальний пристрій; зливний апарат, функціонально зв'язаний з виходом другого змішувального пристрою; нагнітальний пристрій; причому перший змішувальний пристрій і зливний апарат функціонально зв'язані з нагнітальним пристроєм. Даний винахід особливо ефективний, наприклад, для одержання гіпсокартону, такого як стінові плити або стельові плитки. У таких варіантах реалізації після того як суспензія термостійкого прискорювача додана у водну дисперсію випаленого гіпсу, дисперсію вміщують на покривний лист, що рухається. У випадку стінової плити другий покривний лист кладуть на нанесений вміст до сушіння. У деяких варіантах реалізації, таких як деякі види стельових плиток, другий покривний лист не використовується. Далі способи, системи за даним винаходом і їх компоненти розкриваються і описуються за допомогою креслень і детального опису, в яких представлені характерні варіанти здійснення. На кресленнях зображено: На Фіг.1 - схематичний вигляд зверху одного варіанта здійснення системи для одержання суспензії термостійкого прискорювача і додавання суспензії прискорювача у водну дисперсію випаленого гіпсу після змішувача. На Фіг.2 - схематичний вигляд зверху іншого варіанта реалізації системи одержання суспензії термостійкого прискорювача і додавання суспензії прискорювача у водну дисперсію випаленого гіпсу після змішувача. На Фіг.3 - схематичний поперечний розріз одного варіанта реалізації підсистеми введення термостійкої суспензії. На Фіг.4 - схематичний вигляд в розрізі іншого варіанта реалізації підсистеми введення термостійкої суспензії. На Фіг.5 - частковий вигляд в перспективі одного варіанта реалізації підсистеми введення термостійкої суспензії. На Фіг.6 - частковий вигляд в перспективі іншого варіанта реалізації підсистеми введення термостійкої суспензії. На Фіг.7 - частковий вигляд в перспективі ще одного варіанта реалізації підсистеми введення термостійкої суспензії. На Фіг.8 - частковий вигляд в перспективі змішувача і зливного апарата. На кресленнях показані деякі ілюстративні варіанти здійснення винаходу, які будуть детально описані нижче, хоч винахід допускає різні модифі 87385 8 кації і альтернативні конструкції. Потрібно, однак, розуміти, що намірів обмежити винахід окремими варіантами здійснення, що розкриваються, немає, навпаки, задачею є охопити всі модифікації, альтернативні конструкції і еквіваленти, відповідні суті і об'єму винаходу, як вони визначені в прикладеній формулі винаходу. Даний винахід заснований, щонайменше частково, на тому, що несподівано було виявлено, що проблеми, пов'язані з використанням термостійкого прискорювача (HRA), можуть бути зведені до мінімуму завдяки утворенню суспензії термостійкого прискорювача і потім додаванню суспензії у водну дисперсію випаленого гіпсу. Переважно, суспензія термостійкого прискорювача додається у водну дисперсію після того, як вона покине штукатурний змішувач, наприклад, лопатевий, багатоходовий або інший звичайний змішувач. Зливний апарат згідно з винаходом переважно не вимагає окремого джерела енергії, щоб змішати високов'язку технологічну добавку з водною дисперсією випаленого гіпсу, коли дисперсія проходить з штукатурного змішувача через зливний апарат. Відповідно до даного винаходу, на Фіг.1 показана система 12 для одержання суспензії термостійкого прискорювача (HRA) і додавання її у водну дисперсію випаленого гіпсу після змішувача. Система містить перший змішувальний пристрій 15 для одержання суспензії термостійкого прискорювача і другий змішувальний пристрій 17, наприклад, штукатурний змішувач, такий як лопатева мішалка, багатоходова мішалка, безлопатева мішалка або інший змішувач, який може застосовуватися для одержання водних дисперсій гіпсу, з внутрішньою частиною 18 для одержання водної дисперсії випаленого гіпсу. З першим змішувальним пристроєм 15 функціонально зв'язані джерело 21 термостійкого прискорювача і джерело 24 рідкого середовища. Крім того, з джерелами 21, 24 можуть бути функціонально зв'язані контрольні витратоміри 27, 30 для регулювання течії термостійкого прискорювача і рідкого середовища в перший змішувальний пристрій 15. Розміщення контрольних витратомірів 27, 30 можна міняти, і вони можуть бути поміщені в будь-яке місце, яке дозволяє виміряти витрату матеріалів джерела. Суспензія термостійкого прискорювача, утворена в першому змішувальному пристрої 15, функціонально зв'язана зі зливним апаратом 33, який функціонально зв'язаний з виходом 36 змішувача і закінчується випуском 39. У деяких варіантах реалізації випуск містить зливний кран. Зливний кран призначений для застосування на зливному апараті, що використовується для нанесення основної дисперсії (на протилежність дисперсії ущільненого шару). У інших варіантах здійснення випуск виконаний як трубопровід, такий як рукав. Трубопровідний або рукавний випуск придатний для апарата для зливу ущільненого шару. Перший змішувальний пристрій 15 може бути функціонально зв'язаний з розвантажувальним пристроєм 33 через лінію перекачування 42, яка може мати декілька підсекцій, наприклад, 45, 48. Нагнітальний пристрій 51 може бути функціонально зв’язаний з першим змішувальним пристроєм 9 15 і зливним апаратом 33, щоб зробити можливою течію суспензії термостійкого прискорювача. У деяких варіантах реалізації нагнітальний пристрій 51 є насосом, наприклад, поршневим насосом. Придатні насоси для застосування в системах за винаходом більш детально описані в зв'язку зі способами за винаходом. Хоч система 12 повинна містити тільки один зливний апарат 33, як показано на Фіг.1, система 12 може також містити один або більше додаткових зливних апаратів, наприклад, 133, 233, функціонально зв'язаних з другим і третім 136, 236 виходами змішувача, і може закінчуватися в точках 139, 239. Другий і третій зливні апарати 133, 233 можуть бути функціонально зв'язані з першим змішувальним пристроєм 15 через лінії перекачування 142 (наприклад, з підсекціями 145, 148), 242 (наприклад, з підсекціями 245, 248) і може, крім того, включати нагнітальні пристрої 151, 251, аналогічно тому, як описано для функціонального зв'язку першого змішувального пристрою 15 зі зливним апаратом 33. Як описано вище, система 12 виконана так, щоб суспензія термостійкого прискорювача могла перекачуватися з першого змішувального пристрою 15 в зливний апарат 33. Зливний апарат може включати інжекційне кільце 54, яке містить щонайменше один інжекційний отвір 57. Будь-які додаткові зливні апарати, що є в підсистемі 12, наприклад, 133, 233, можуть, крім того, включати інжекційні кільця, наприклад, 154, 254, і отвори, наприклад, 157, 257. Більш докладний опис інжекційного кільця 54, інжекційного отвору 57 і відповідних компонентів наведений нижче з посиланнями на Фіг.3 і 4. Хоча інжекційні кільця розкриті в контексті і систем, і способів за даним винаходом, можуть застосовуватися і інші пристрої введення, нарівні з інжекційним кільцем або як альтернатива йому. Наприклад, в деяких варіантах здійснення на лінії перекачування може використовуватися голка для перекачування в зливний апарат. У деяких варіантах реалізації в зливному апараті передбачений ніпель для здійснення перекачування в апарат. На Фіг.2 показана система 112, що є видозміною системи 12 з Фіг.1. Система 112 може містити нагнітальний пристрій 51 для здійснення переведення суспензії термостійкого прискорювача в декілька зливних апаратів, наприклад, 33, 133, 233. Застосування нагнітального пристрою 51 як звичайного нагнітального пристрою може бути виконане шляхом розгалуження лінії перекачування 42, використовуючи перехідник типу "павука", колектор або інший пристрій 60 з можливістю розгалуження, який розгалужується в точці 63, щоб дати декілька відгалужень, наприклад, 66, 69 і 72. Розгалужувальні лінії і/або "павуки", колектор або інший пристрій з можливістю розгалуження можуть включати регулювальні клапани або подібні пристрої, наприклад, 67, 70 і 73, для регулювання течії суспензії термостійкого прискорювача через відгалуження, наприклад, 66, 69 і 72. такі клапани можуть бути на доповнення або альтернативно сполучені з розгалужувальним пристроєм 60. Ці відгалуження можуть бути сполучені зі зливними апаратами 33, 133, 233, через інжекційні кільця, 87385 10 наприклад, 54, 154, 254, і інжекційні отвори 57, 157, 257, аналогічно тому, як описано вище для системи 12. На Фіг.3 показаний варіант здійснення, в якому лінія перекачування 42 містить перехідник типу "павука", колектор або інший пристрій з можливістю розгалуження 75, який ділить лінію перекачування 42 на декілька відгалужень 78, 81 і 84. Ці відгалуження показані лише для ілюстрації. Інжекційне кільце 54 з Фіг.3 показане з декількома інжекційними отворами 57, 57' і 57", але, знову ж, число дане лише з метою ілюстрації. Відгалуження 78, 81 і 84 закінчуються в інжекційних отворах 57, 57" і 57', відповідно. У деяких варіантах реалізації додаткові інжекційні кільця, наприклад, 154, 254, як показано на Фіг.1, також можуть мати вищезгадані ознаки. На Фіг.4 показаний видозмінений варіант здійснення, показаний на Фіг.3, який включає трійник 87, що дозволяє змішувати дві або більше технологічні добавки до введення в зливний апарат 33. Трійник 87 містить місце з'єднання 90, біля якого суспензія термостійкого прискорювача і друга добавка зливаються з входів 93, 96, відповідно. Хоч Фіг.4 показує трійник 87 тільки для одного з інжекційних отворів 57, це зроблено лише з метою ілюстрації. Будь-яке число інжекційних отворів може мати відповідний ним трійник 87. На Фіг.5 показана підсистема 315 змішування термостійкого прискорювача, яка є прикладом форми, яку може приймати перший змішувальний пристрій. Підсистема 315 змішування термостійкого прискорювача може бути виведена, наприклад, в системи 12 і 112, і використовуватися в способах за винаходом. Підсистема 315 змішування термостійкого прискорювача містить нижній розвантажувальний резервуар 320. Нижній розвантажувальний резервуар 320 мас внутрішню частину 323 і внутрішній периметр 326. Одна або більше відбивальних перегородок, наприклад, 329, 329', 329", можуть бути розставлені по внутрішньому периметру 326. Джерела 21, 24 термостійкого прискорювача і рідкого середовища функціонально зв'язані з нижнім змішувальним резервуаром 320. Підсистема змішування термостійкого прискорювача може також містити мішалку 332, розміщену так, щоб полегшувати змішування термостійкого прискорювача і рідкого середовища. Хоч мішалка 332 показана як пристрій з двигуном/пропелером, це зроблено лише для ілюстрації, оскільки мішалка може приймати множину інших форм при умові, що конкретна форма полегшує змішування. Приклади придатних мішалок/змішувальних пристроїв і способів включають також статичні змішувачі, що розпилюють рідке середовище біля термостійкого розпилювача, і обертовий змішувач типу бетономішалки, який також може містити перегородки. У деяких варіантах реалізації використовується двигун зі швидкістю обертання приблизно 1750об./хв. для обертання пропелера мішалки. Зображення нижнього розвантажувального резервуара у вигляді циліндра/усіченого конуса, як показано на Фіг.5, наведене лише для ілюстрації, оскільки він може приймати ряд інших форм. Нижній розвантажувальний резервуар 320 функціонально зв'яза 11 ний зі зливним апаратом, наприклад, 33, 133, і 233, як показано на Фіг.1 і 2. Може бути передбачений нагнітальний пристрій 51, наприклад, насос для переведення суспензії термостійкого прискорювача з нижнього змішувального резервуара 320 в зливний апарат 33. Прикладом такого насоса є гвинтовий насос фірми Моуnо. На Фіг.6 показана едукторна підсистема 415 для термостійкого прискорювача, яка є прикладом форми, яку може приймати перший змішувальний пристрій. Едукторна підсистема 415 для термостійкого прискорювача функціонально зв'язана з джерелами 21 і 24 термостійкого прискорювача і рідкого середовища, відповідно. Едукторна підсистема 415 для термостійкого прискорювача містить едуктор 450 і вхідну камеру 453. Вхідна камера 453 містить вхід 456, який дозволяє ввести термостійкий прискорювач з джерела 21. Вхідна камера 453 може також включати один або більше вхідних отворів 459 для введення рідкого середовища з джерела 24 через лінію 461 джерела і лінію 462 введення рідкого середовища. На доповнення або альтернативно введенню рідкого середовища у вхідну камеру 453 через вхідний отвір 459, лінія 461 джерела може розгалужуватися в точці 465, щоб увійти в едуктор 450 в точці 468. За відсутності вхідної лінії 462, розгалуження в точці 465 необов'язкове. У едукторну підсистему 415 для термостійкого прискорювача між вхідною камерою 453 і едуктором 450 може бути введений клапан 471. Може передбачатися нагнітальний пристрій 51, щоб полегшити переведення суспензії термостійкого прискорювача в зливний апарат 33. У даному винаході може використовуватися будь-який тип едуктора. У деяких варіантах реалізації едуктор може бути замінений на індуктор. Приклади придатних едукторів і індукторів можна одержати у Fox Valve (Dover, N.J.). На Фіг.7 показана едукторна підсистема 515 для термостійкого прискорювача, яка є варіантом підсистеми 415, показаної на Фіг.6. Підсистема 515 загалом може мати ті ж відмітні ознаки, які описані для підсистеми 415. Підсистема 515 включає декілька додаткових елементів. Насос 551 для джерела функціонально зв'язує едуктор 450 і джерело 24 рідкого середовища. Приймальний резервуар 574 функціонально зв'язує едуктор 450 і нагнітальний пристрій 51. Приймальний резервуар 574 дозволяє так помістити насос 551 джерела, щоб едуктор міг правильно функціонувати на основі принципу Вентурі, компенсуючи тиск, якого може зазнавати суспензія термостійкого прискорювача при вході в зливний апарат 33. На Фіг.8 показаний зливний апарат 633, який є одним варіантом здійснення зливного апарата 33, 133, 233 і т.д. Зливний апарат 633 також має ряд різних компонентів і відмітних ознак, які взагалі можуть бути загальними для зливних апаратів. Зливний апарат містить затвор 680 з отвором 682 затвора, ряд рукавних секцій 683, 685 і 688, клітинний клапан 691, два інжекційних кільця 54, 654 з інжекційними отворами 57, 657 і випуск 639. Затвор 680 діє як адаптер, функціонально зв'язаний і з другим змішувальним пристроєм, і зі зливним апаратом, що дозволяє з'єднати лінії зливного 87385 12 апарата з другим змішувальним пристроєм 17 на виході 36 змішувача. Затвор 680 показаний з інжекційним отвором 757. Інжекційні отвори 57, 657 і 757 є можливими прикладами місць введення термостійкого прискорювача, піни або іншої технологічної добавки. Інші добавки, які можуть застосовуватися, такі як триметафосфат натрію і інші фосфати, включають добавки, описані в поданій одночасно заявці тих же авторів "Способи і системи для додавання високов'язкої гіпсової добавки у водну дисперсію випаленого гіпсу після змішувача". Кільця 54, 654 і затвор 680 можуть бути виконані так, щоб мати декілька інжекційних отворів, наприклад, як показано на Фіг.3 і 4. В деяких варіантах реалізації рукавна секція 685, що розділяє кільця 54, 654, має довжину від приблизно 15 до приблизно 16 дюймів. Лінія перекачування 42 або інші лінії перекачування можуть сполучатися з будь-яким з інжекційних отворів. Положення клітинного клапана 691 по довжині розвантажувальної лінії 633 може мінятися і дозволяє регулювати течію в розвантажувальній лінії. Зливні апарати і системи за винаходом можуть включати елементи і підсистеми, які описані в патенті тих же авторів [US 6494609]. Способи за винаходом включають утворення суспензії термостійкого прискорювача з термостійкого прискорювача і рідкого середовища. Утворення суспензії термостійкого прискорювача може також включати додаткові складові. Рідке середовище звичайно містить щонайменше воду. Додаткові компоненти можуть додаватися разом з одним з потоків джерела термостійкого прискорювача і рідкого середовища або з тим і іншим. Додаткові компоненти можуть також додаватися в інші потоки, самостійно або в комбінації один з одним. Термостійкі прискорювачі звичайно відомі в даній галузі, і при утворенні суспензії за даним винаходом може використовуватися будь-який придатний термостійкий прискорювач. Придатні термостійкі прискорювачі і способи їх одержання описані, наприклад, в [патенті US 3573947]. Термостійкий прискорювач може бути одержаний із застосуванням кульового млина або іншого придатного молольного пристрою шляхом подрібнення дигідрату сульфату кальцію по суті в сухому стані. Переважно, сульфат кальцію подрібнюють до одержання як можна менших розмірів частинок, одночасно зберігаючи велику площу поверхні, але не настільки малих, щоб утворювана суспензія мала небажані властивості, наприклад, надмірну в'язкість. Термостійкі прискорювачі для застосування в даному винаході називаються прискорювачами з кульового млина (ВМА) і покритими прискорювачами (СА). Термостійкі прискорювачі для застосування в даному винаході мають покриття, яке допомагає зберегти ефективність термостійких прискорювачів при зберіганні протягом тривалого часу. Покриття термостійких розчинників можуть включати, без обмежень, одне або більше з наступного: цукри, в тому числі сахароза, декстроза і тому подібне, крохмаль, борна кислота і довголанцюгові жирні кислоти, включаючи їх солі. Хоч термостійкий прискорювач для застосування в даному винаході переважно відрізняється термостійкістю, 13 немає необхідності, щоб термостійкий прискорювач проходив яке-небудь випробування на термостійкість. Термостійкі прискорювачі, застосовні в даному винаході, включають також покритий дигідрат сульфату кальцію, який піддався одному або більше етапам сушіння для поліпшення характеристик прискорювача. Одним прикладом такого прискорювача є стабілізований до погодних умов прискорювач (CSA). Оскільки водні розчини прискорюють погіршення термостійкого прискорювача, в суспензію термостійкого прискорювача можуть включатися добавки, щоб допомогти в боротьбі з цими проблемами. У деяких варіантах реалізації використовуються органічні фосфонати, такі як фосфонати DEQUEST®, що випускаються в продаж Solutia, Inc., St. Louis, Missouri. Приклади фосфонатів DEQUEST® включають DEQUEST® 2000, DEQUEST® 2006, DEQUEST® 2016, DEQUEST® 2054, DEQUEST® 2060S, DEQUEST® 2066А і тому подібні. У деяких варіантах реалізації може також застосовуватися додавання однієї або більше фосфоровмісних сполук, таких як фосфати, і переважно триметафосфат натрію. Способи збереження ефективності суспензії термостійкого прискорювача включають також використання розчину гіпсу, що містить дигідрат сульфату кальцію, і переважно насичений розчин дигідрату сульфату кальцію. Фахівець в галузі виробництва гіпсу здатний встановити придатний тип термостійкого прискорювача для даного застосування гіпсу на основі ідей даного винаходу і знань, що є в цій галузі. У способах за даним винаходом можуть використовуватися одна або більше систем, підсистем і компонентів, які описані тут, наприклад, як описані в зв'язку з кресленнями. Однак, в способах можуть використовуватися різні інші системи, підсистеми і компоненти. Хоч способи описані тут в зв'язку з такими системами, підсистемами і компонентами, такий опис наведений для пояснення винаходу, а не для його обмеження, як він сформульований в прикладеній формулі. Крім того, може використовуватися один або більше додаткових прискорювачів. Приклади таких прискорювачів включають поташ, вологий гіпсовий прискорювач (WGA), стабілізований до погодних умов прискорювач (CSA) і будь-який прискорювач, відомий в галузі гіпсу. У тих варіантах здійснення, де застосовується один або більше додаткових прискорювачів, додатковий прискорювач може додаватися у водну дисперсію випаленого гіпсу в змішувач або поза цим змішувачем, тобто, в зливному апараті. У деяких варіантах реалізації як додатковий прискорювач використовується поташ, в гранулах і/або порошковій формі. Згідно з одним варіантом винаходу, термостійкий прискорювач і рідке середовище вводяться в перший змішувальний пристрій 15 з джерел 21 і 24 відповідно, швидкість, об'єм і інші параметри яких можуть контролюватися за допомогою витратомірів 27 і 30, відповідно. У деяких варіантах реалізації введення термостійкого прискорювача і рідкого середовища в перший змішувальний пристрій включає окремі вимірювання витрати термостійкого прискорювача і рідкого середовища. У деяких 87385 14 варіантах реалізації додавання термостійкого прискорювача і рідкого середовища в перший змішувальний пристрій є безперервним. У деяких варіантах реалізації використовуються система подачі і спосіб, схожі на описані в [патенті US 3262799]. Спосіб одержання суспензії термостійкого прискорювача і введення його у водну дисперсію випаленого гіпсу після змішувача в зливному апараті відповідно до даного винаходу включає введення термостійкого прискорювача в перший змішувальний пристрій; додавання рідкого середовища в перший змішувальний пристрій; змішування термостійкого прискорювача і рідкого середовища в першому змішувальному пристрої з утворенням суспензії термостійкого прискорювача; утворення водної дисперсії випаленого гіпсу у другому змішувальному пристрої; вивантаження водної дисперсії з другого змішувального пристрою в зливний апарат, переведення суспензії термостійкого прискорювача з першого змішувального пристрою в зливний апарат. У деяких варіантах реалізації термостійкий прискорювач і рідке середовище вводяться в перший змішувальний пристрій окремо. У деяких варіантах реалізації рідке середовище містить воду. У деяких варіантах реалізації рідке середовище містить фосфат. У деяких варіантах реалізації рідке середовище містить розчин гіпсу, включаючи дигідрат сульфату кальцію, і розчин гіпсу може бути насиченим. У деяких варіантах реалізації спосіб одержання суспензії термостійкого прискорювача включає утворення розриваючого вихору в першому змішувальному пристрої. наприклад, коли змішувальний пристрій містить нижній розвантажувальний резервуар. Дроблення може досягатися при використанні декількох відбивальних перегородок, розставлених по внутрішньому периметру першого змішувального пристрою. У деяких варіантах реалізації способу етап перекачування включає закачування суспензії термостійкого прискорювача в зливний апарат. У деяких варіантах реалізації закачування включає використання поршневого насоса. У деяких варіантах реалізації суттєва частка доданої кількості термостійкого прискорювача і доданої кількості рідкого середовища утримується в першому змішувальному пристрої менше 24 годин, менше 18 годин, менше 12 годин, менше 6 годин, менше трьох годин, менше двох годин, менше однієї години, менше 30 хвилин, менше 25 хвилин, менше 20 хвилин, менше 15 хвилин, менше 10 хвилин і/або менше 5 хвилин. У деяких варіантах реалізації суттєва частка доданої кількості більше 99%, 98%, 97%, 96%, 95%, 90%, 85%, 80%. 75% і/або 50%. Взагалі, час між утворенням суспензії термостійкого прискорювача і її введенням в зливний апарат зводиться до мінімуму, щоб мінімізувати погіршення термостійкого прискорювача. Фахівець в даній галузі зрозуміє, що навіть в пристрої типу "перший на вході - перший на виході", такому як нижній розвантажувальний резервуар, деяка частка того, "який ввійшов першим" може утримуватися в пристрої через порушення змішування або інших порушень. 15 У деяких варіантах реалізації суспензія термічного прискорювача утворюється при частці твердої фази від приблизно 30% до приблизно 60%. У деяких варіантах реалізації суспензія термічного прискорювача формується при частці твердої фази від приблизно 40% до приблизно 50%, що дозволяє легко перекачувати суспензію термостійкого прискорювача за допомогою гвинтового насоса. Чим вище процент твердої фази в термостійкому прискорювачі, тим меншу кількість суспензії необхідно закачати в дисперсію гіпсу для одержання необхідного часу тужавіння біля ножа. Цей час тужавіння може мінятися в залежності від типу використовуваної на заводі гіпсової породи, міри випалення збезводненого гіпсу, перетвореного на штукатурний гіпс, відношення вода/штукатурний гіпс в суспензії, швидкості лінії/відстані до ножа на даній установці, ефективності термостійкого прискорювача до переробки на суспензію і ряду інших параметрів, особливих на кожному заводі. Оскільки швидкість лінії по виробництву картону може мінятися, і може значно мінятися відстань від ножа, час тужавіння від змішувача до ножа також може мінятися. Отже, витрата прискорювача для стверджування картону біля ножа може мінятися в широкому діапазоні. Фахівець в даній галузі повинен розуміти, що кількість використовуваного прискорювача може підбиратися для окремого заводу і виробничих ліній в індивідуальному порядку. Спосіб відповідно до даного винаходу включає подачу суспензії термостійкого прискорювача з першого змішувального пристрою 15 в зливний апарат 33, де суспензія вводиться у водну дисперсію випаленого гіпсу, яка була вивантажена з другого змішувального пристрою, наприклад, штукатурного змішувача, такого як лопатева мішалка, багатоходова мішалка, безлопатева мішалка або інших змішувачів, які можуть застосовуватися для одержання водних дисперсій гіпсу, і в яких перемішується водна дисперсія. Хоч допускається перелив під дією сили тяжіння, суспензія термостійкого прискорювача може переміщатися з першого змішувального пристрою 15 в зливний апарат 33 за допомогою одного або більше нагнітальних пристроїв, наприклад, насоса. У деяких варіантах реалізації насос є поршневим насосом, але може використовуватися і інший тип насосів, на доповнення або як альтернатива, наприклад, відцентовий насос. Приклади придатних поршневих насосів включають гвинтовий, шестерінчастий і шланговий насоси. Тиск суспензії термостійкого прискорювача в лінії перекачування 42 між першим змішувальним пристроєм 15 і зливним апаратом 33 може вимірюватися за допомогою датчика тиску. Однак, застосування такого датчика необов'язкове, якщо застосовуваний насос є саморегульовним. Тиск суспензії, що входить в зливний апарат, повинен утримуватися на значенні більшому, ніж тиск вмісту зливного апарата, щоб мінімізувати протитиск і дозволити ефективне переведення суспензії термостійкого прискорювача. У деяких варіантах реалізації тиск в зливному апараті складає від приблизно 5 до приблизно 15ф/кв.дюйм. Датчики тиску можуть бути введені в системи і застосовуватися в способах за даним 87385 16 винаходом аналогічно тому, як описано в поданій одночасно тими ж авторами заявці "Способи і системи для додавання високов'язкої гіпсової добавки у водну дисперсію випаленого гіпсу". Суспензія термостійкого прискорювача може вивантажуватися в зливний апарат 33 через інжекційний отвір 57, який може бути сполучений з інжекційним кільцем 54. У деяких варіантах реалізації суспензію термостійкого прискорювача розділяють на декілька відгалужень, щоб можна було ввести її в зливний апарат 33 через декілька входів. Таке множинне введення може бути одержане, якщо передбачити декілька вхідних отворів, наприклад, 57, 57' і 57" в інжекційному кільці 54. У деяких варіантах реалізації суспензія термостійкого прискорювача об'єднується з однією або більше додатковими добавками, наприклад, піною, до введення у водну дисперсію в зливному апараті 33. Таке об'єднання може бути реалізоване при використанні трійника 90, передбаченого для введення суспензії термостійкого прискорювача 93 і іншої добавки 96. У деяких варіантах реалізації суспензія термостійкого прискорювача і одна або більше додаткових добавок сполучаються на відстані приблизно трьох дюймів від точки введення в зливний апарат. У деяких варіантах реалізації термостійкий прискорювач переводиться в зливний апарат нижче затискного клапана, функціонально зв'язаного зі зливним апаратом. У деяких варіантах реалізації в зливний апарат додають диспергувальний агент, такий як лігнін, сульфат нафталіну або інший придатний диспергувальний агент. Для конкретного гіпсового продукту може передбачатися декілька зливних апаратів. Наприклад, якщо необхідний продукт є стіновою плитою і бажані верхній і нижній ущільнені шари, можуть встановлюватися другий і третій зливні апарати (тобто екстрактори ущільненого шару) 133, 233. Для певних стінових плит, а також інших продуктів з картону, таких як стельова плитка, наноситься тільки один ущільнений шар (дивись патентну заявку тих же авторів [US 10/804359], яка знаходиться одночасно на розгляді). У деяких варіантах реалізації використовуються окремі пристрої 51, 151 і 251 для нагнітання суспензії термостійкого прискорювача з першого змішувального пристрою 15 в зливні апарати 30, 133, і 233. У інших варіантах здійснення є один нагнітальний пристрій 30 для переведення суспензії термостійкого прискорювача у всі три зливних апарати. У наступних варіантах здійснення нагнітальний пристрій 51 використовується для зливного апарата 33, а нагнітальний пристрій 151 використовується для зливних апаратів 133 і 233. Незалежно від числа або наявності нагнітальних пристроїв, суспензію термостійкого прискорювача можна розділити на відгалужувальні лінії перекачування, використовуючи перехідники типу "павука", трійник, колектор або інший пристрій, що дозволяє розділити лінію перекачування. Регулювання потоку суспензії термостійкого прискорювача в конкретні відгалуження може здійснюватися за допомогою клапана або іншого елемента зі схожою функцією. Суспензія термостійкого прискорювача звичайно вводиться у водну дисперсію після змішува 17 ча в потоці, перпендикулярному течії дисперсії в зливному апараті. Однак, можливі також інші орієнтації введення суспензії термостійкого прискорювача. Для ідеального введення у водну дисперсію, суспензія термостійкого прискорювача вводиться в зливний апарат ближче або як можна ближче до виходу 36 змішувача, ніж до розвантажувального пристрою 39. У деяких варіантах реалізації введення відбувається на відстані приблизно від 2,5 дюймів до 3 дюймів від виходу 36. У деяких варіантах реалізації введення проводиться на відстані приблизно 1 дюйм від виходу змішувача. Взагалі кажучи, зміщення введення суспензії термостійкого прискорювача далі по зливному апарату буде сприяти затримці прискорення тужавіння. Коли дані способи застосовуються для виготовлення стінових панелей з першим, наприклад, нижнім, і другим, наприклад, верхнім, ущільненим шаром, кожний апарат для зливання ущільненого шару 133, 233 може містити і/або бути функціонально зв'язаний з одним або більше з наступного: рукав і кільце (наприклад, 154, 254). Процентна частка суспензії термостійкого розчинника, необхідна для одержання належного тужавіння, залежить від кількості водної дисперсії, яка наноситься на ущільнений шар картону. Наприклад, якщо 10% основної дисперсії гіпсу (водна дисперсія з другого змішувального пристрою 17) наноситься на перший, наприклад, нижній, ущільнений шар, то переважно приблизно 10% термостійкого прискорювача направляється на нижній ущільнений шар через нижній зливний апарат 133. Якщо використовується другий, наприклад, верхній ущільнений шар, частка суспензії термостійкого прискорювача знов повинна переважно приблизно відповідати процентній частці дисперсії гіпсу, що наноситься на верхній ущільнений шар. Процентна частка дисперсії гіпсу з другого змішувального пристрою 17 звичайно складає від приблизно 5% до приблизно 20%. Терміни верхній і нижній, а також лицьовий і задній і інші еквівалентні терміни є відносними термінами в тому, що стосується того, на яку орієнтацію гіпсового продукту вказується. Виключно з метою ілюстрації: нижній належить до першого листа, тобто покривного листа, який рухається під змішувачем для гіпсу, і до ущільненого шару, який наноситься на перший лист. Верхній належить до другого листа, який накладається після додавання дисперсії гіпсу з основного зливного апарата 33 на нижній лист, а також до ущільненого шару, нанесеного на другий папір. У деяких варіантах реалізації перший змішувальний пристрій 15 містить нижній розвантажувальний змішувальний резервуар, і етап змішування включає використання цього змішувального резервуара. У таких варіантах здійснення нижній розвантажувальний змішувальний резервуар містить, крім того, мішалку, і етап змішування може включати перемішування термостійкого прискорювача і рідкого середовища. Приклад нижнього розвантажувального резервуара 320 показаний на Фіг.5 і тут описаний. У деяких варіантах реалізації способу як перший змішувальний пристрій застосовується едуктор, і етап змішування включає використання еду 87385 18 ктора. Можуть застосовуватися типові едукторні підсистеми 415, 515, які показані на Фіг.6 і 7, відповідно. Коли в способі застосовується едуктор 450 і насос як нагнітальний пристрій 551 вище едуктора, утворена суспензія термостійкого прискорювача переводиться спочатку в приймальний резервуар 574, а потім перекачується нагнітальним пристроєм 51 в зливний апарат 33. Завдяки використанню приймального резервуара зберігається належний тиск для правильної роботи едуктора 450. Будь-який з описаних тут способів може також включати приймальний резервуар 574 для суспензії термостійкого прискорювача, при умові, що час, який суспензія термостійкого прискорювача знаходиться в резервуарі, мінімальний. У деяких варіантах реалізації суспензія термостійкого прискорювача утримується в резервуарі менше приблизно 10 хвилин. Перевагою системи і способу за даним винаходом є затримка тужавіння водної дисперсії випаленого гіпсу завдяки затримці введення суспензії термостійкого прискорювача до того, як дисперсія покине штукатурний змішувач, тобто другий змішувальний пристрій 17. У деяких варіантах реалізації способи допускають додавання меншої кількості води в штукатурний змішувач, що приводить до більш низького відношення вода/штукатурний гіпс і в результаті до меншого тужавіння в змішувачі через відсутність прискорювача всередині 18 другого змішувального пристрою. Обговорюються також способи і системи для введення свіжої суспензії термостійкого прискорювача прямо у другий змішувальний пристрій 17 замість або на доповнення до введення в зливний апарат. Всі вказані посилання, включаючи публікації, патентні заявки і патенти, наведені як посилання в такій же мірі, як якби кожне посилання було індивідуально і окремо вказане як посилання і було викладене у всій його повноті. Застосування однини і множини і близьких об'єктів в контексті опису винаходу, особливо в контексті наступної формули винаходу, повинно тлумачитися як таке, що охоплює як однину, так і множину, якщо інше не вказане або не суперечить з очевидністю контексту. Терміни "який містить", "який має", "який включає" і "який охоплює" повинні тлумачитися як відкриті терміни, тобто такі, що означають "який включає щось, але не обмежений цим", якщо не вказане інше. Мається на увазі, що перелік діапазонів величин служить просіо скороченим способом окремого посилання на кожне значення, що входить в діапазон, якщо не вказане інше, і кожне окреме значення введене в описі, як якби воно було туї перераховане окремо. Всі описані тут способи можуть здійснюватися в будьякому придатному порядку, якщо не вказане інше або якщо інше не суперечить з очевидністю контексту. Мається на увазі, що використання всіх без виключення наведених тут прикладів або виразів, вказуючих на приклади, наприклад, "такий як", просто повинно краще освітлювати винахід і не накладає обмежень на об'єм винаходу, якщо тільки не затверджується інше. Ніякі формулювання в докладному описі не повинні тлумачитися як вка 19 зуючі на будь-який незаявлений елемент як суттєвий для здійснення винаходу на практиці Були описані переважні способи здійснення даного винаходу, включаючи кращі варіанти, відомі авторам, для реалізації винаходу. Зміни цих переважних способів реалізації можуть стати зрозумілими фахівцям середнього рівня в даній галузі після прочитання попереднього опису. Автори винаходу чекають, що фахівці будуть використовувати такі зміни належним чином, і автори перед 87385 20 бачають, що винахід буде реалізовуватися поіншому, ніж конкретно описано тут. Відповідно, даний винахід включає всі модифікації і еквіваленти об'єктів, перерахованих в прикладеній формулі, як дозволяється застосовуваними правовими нормами. Крім того, винаходом охоплюються будь-які комбінації вищеописаних елементів у всіх їх можливих варіантах, якщо не вказане інше або якщо інше не суперечить з очевидністю контексту. 21 Комп’ютерна верстка Т. Чепелева 87385 Підписне 22 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and system for preparing heat resistant accelerant slurry and adding the accelerant slurry to post-mixer aqueous dispersion of calcined gypsum

Автори англійськоюWittbold James R, Groza Brent

Назва патенту російськоюСпособ и система для получения суспензии термостойкого ускорителя с добавлением суспензии ускорителя в водную дисперсию выжженого гипса после смесителя

Автори російськоюУиттболд Джеймс Р., Гроза Брент

МПК / Мітки

МПК: B23B 13/00, C04B 11/00

Мітки: спосіб, суспензії, система, одержання, дисперсію, гіпсу, водну, змішувача, термостійкого, випаленого, прискорювача, додаванням

Код посилання

<a href="https://ua.patents.su/11-87385-sposib-i-sistema-dlya-oderzhannya-suspenzi-termostijjkogo-priskoryuvacha-z-dodavannyam-suspenzi-priskoryuvacha-v-vodnu-dispersiyu-vipalenogo-gipsu-pislya-zmishuvacha.html" target="_blank" rel="follow" title="База патентів України">Спосіб і система для одержання суспензії термостійкого прискорювача з додаванням суспензії прискорювача в водну дисперсію випаленого гіпсу після змішувача</a>

Попередній патент: Роторна шиберна машина

Наступний патент: Робоче колесо поворотно-лопатевої гідромашини