Упорний підшипниковий вузол ковзання

Номер патенту: 98375

Опубліковано: 10.05.2012

Формула / Реферат

1. Упорний підшипниковий вузол ковзання, що містить п'яту з центральним отвором і пласкою контактною поверхнею тертя, установлену на валу, і підп'ятник, що включає опорну шайбу, нерухомо установлену в корпусі, виконану з кільцевою закраїною і циліндричним центральним виступом, та упорні сегменти, кожний з яких споряджений антифрикційною контактною поверхнею тертя на його контактному торці, повернутому до п'яти, причому упорні сегменти рухливо установлені на опорній шайбі між її кільцевою закраїною та циліндричним центральним виступом із зазором відносно один одного в коловому напрямку і радіальним зазором відносно циліндричного центрального виступу з можливістю гойдання та самоустановлення відносно п'яти за допомогою проміжних опор та зафіксовані від переміщення в коловому напрямку, який відрізняється тим, що кожний з упорних сегментів розташований з радіальним зазором відносно кільцевої закраїни опорної шайби і виконаний з фасками з двох його протилежних, в коловому напрямку, боків та поперечним пазом на його радіально внутрішній бічній поверхні, в опорній шайбі виконана замкнута кільцева канавка для розміщення проміжних опор, проміжні опори виконані у вигляді кульок і вільно установлені в замкнутій кільцевій канавці опорної шайби в проміжках між упорними сегментами в контакті з їх фасками, циліндричний центральний виступ опорної шайби виконаний з кільцевим поперечним пазом на його зовнішній бічній поверхні, суміщеним з поперечними пазами, виконаними на радіально внутрішніх бічних поверхнях упорних сегментів, в поперечних пазах упорних сегментів і циліндричного центрального виступу розміщено еластичне кільце.

2. Упорний підшипниковий вузол ковзання за п. 1, який відрізняється тим, що кут нахилу передньої, в напрямку обертання п'яти, фаски кожного упорного сегмента менше кута нахилу його задньої, в напрямку обертання п'яти, фаски на 8-20 градусів.

3. Упорний підшипниковий вузол ковзання за п. 1, який відрізняється тим, що фаски на кожному з упорних сегментів з двох його протилежних, в коловому напрямку, боків виконані з однаковими кутами нахилу.

4. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-3, який відрізняється тим, що контактна поверхня тертя п'яти виконана з композиційного матеріалу з включеннями твердосплавних гранул.

5. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-4, який відрізняється тим, що на повернутому до п'яти контактному торці кожного з упорних сегментів установлена пластина з контактною поверхнею тертя, виконаною з композиційного матеріалу з високими трибологічними властивостями.

6. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-4, який відрізняється тим, що контактна поверхня тертя кожного з упорних сегментів виконана з композиційного матеріалу з включеннями твердосплавних гранул.

7. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-3, 5, 6, який відрізняється тим, що контактна поверхня тертя п'яти виконана з твердосплавного матеріалу.

8. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-7, який відрізняється тим, що у п'яті виконані радіальні отвори з вільними входом та виходом.

9. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-8, який відрізняється тим, що між опорною шайбою підп'ятника і корпусом установлене еластичне кільце.

Текст

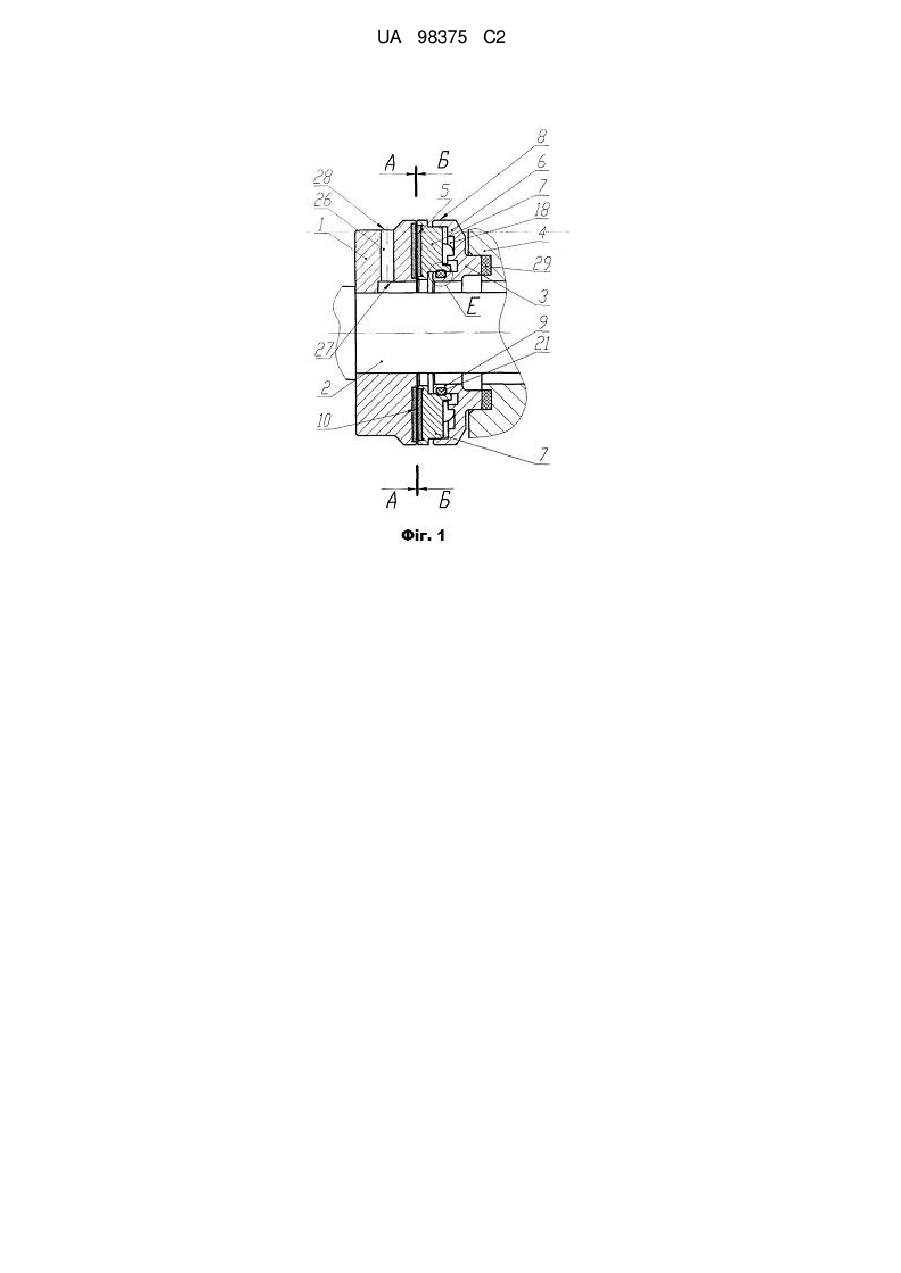

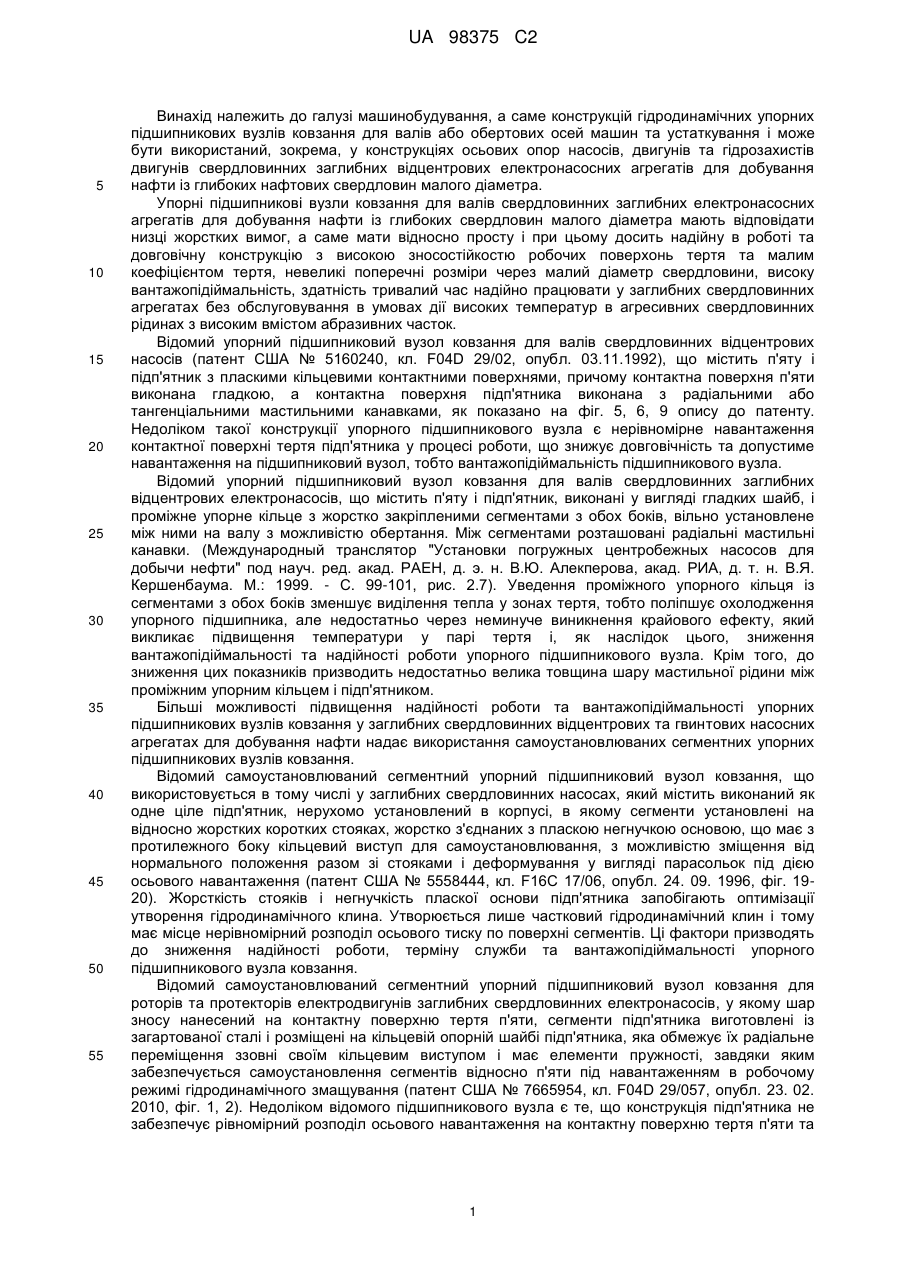

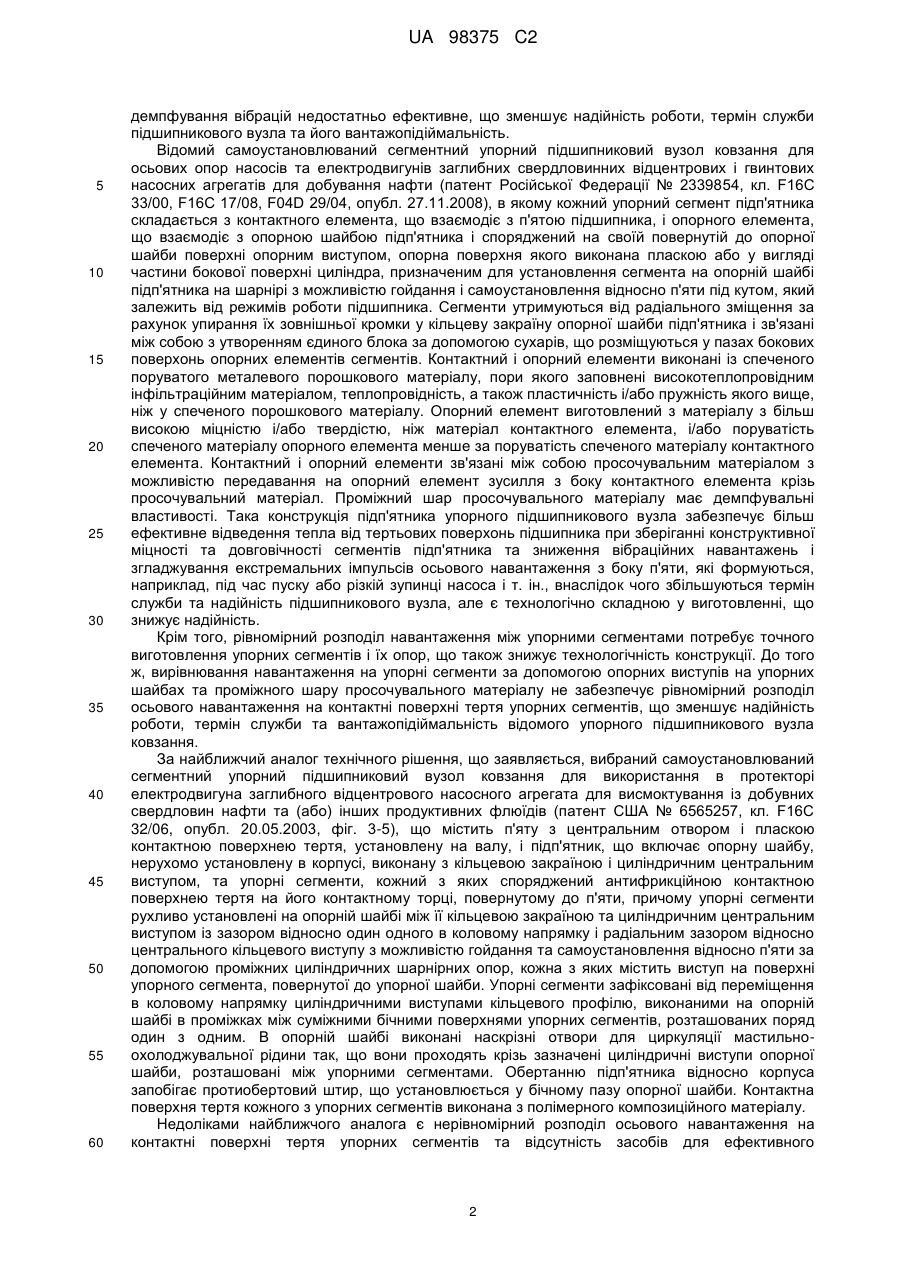

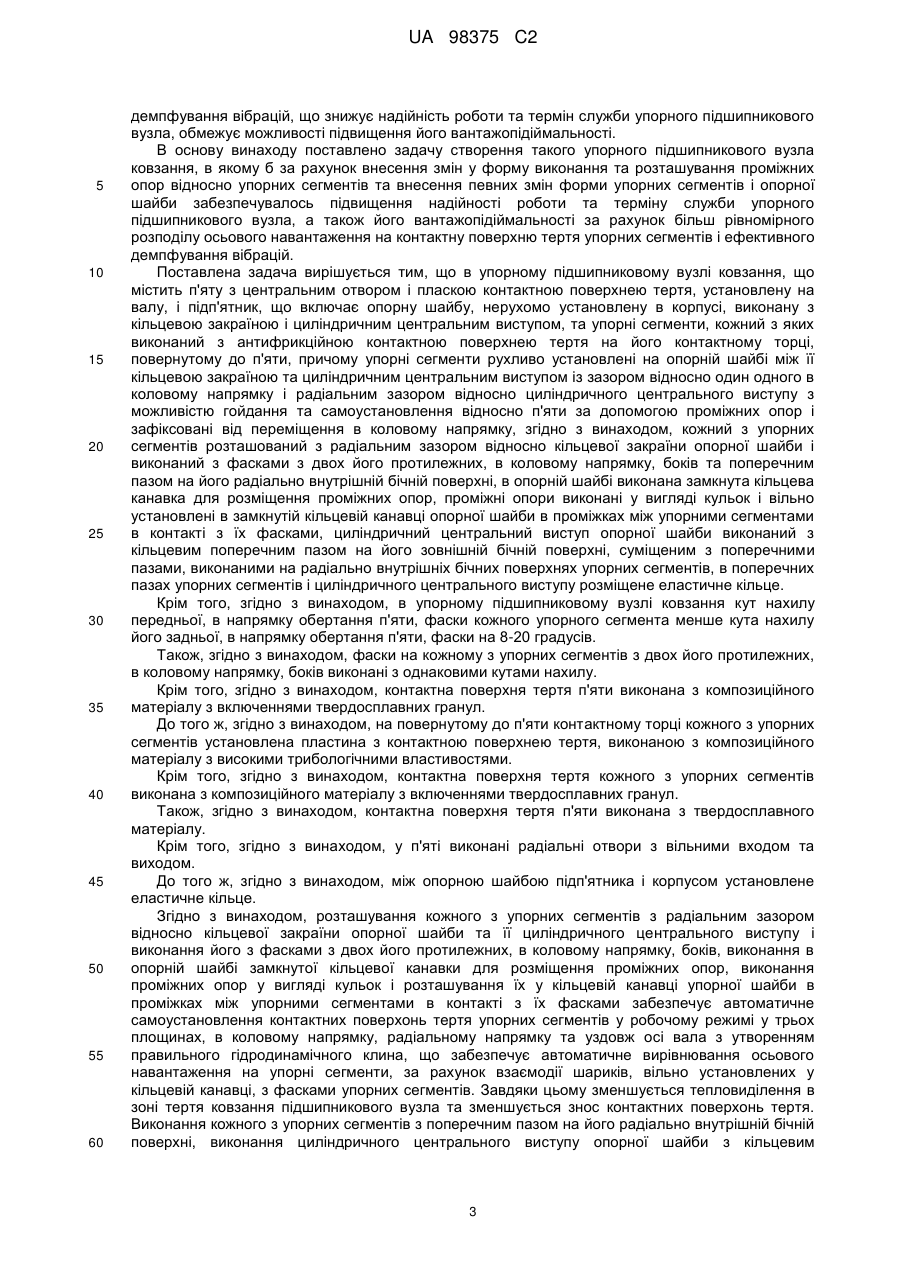

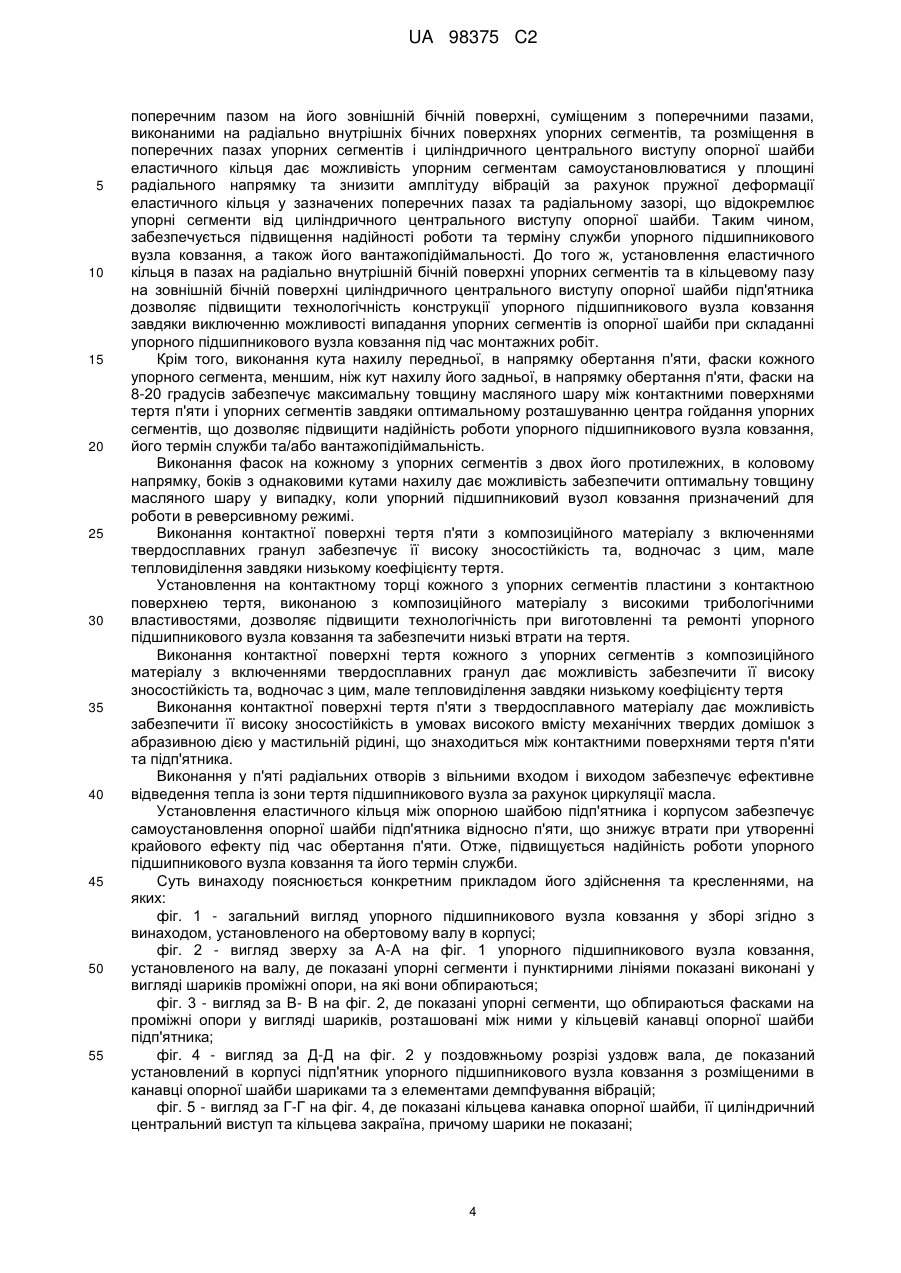

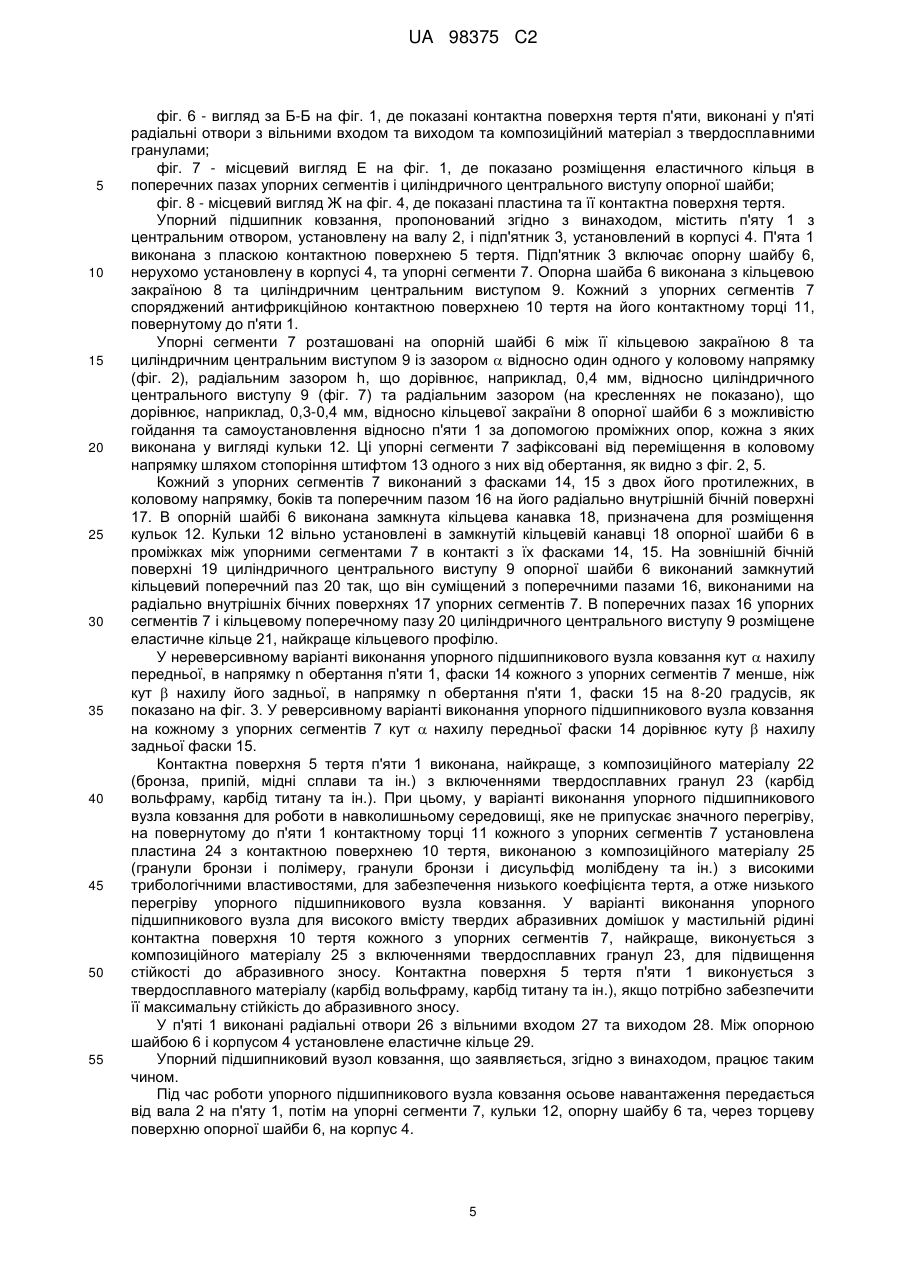

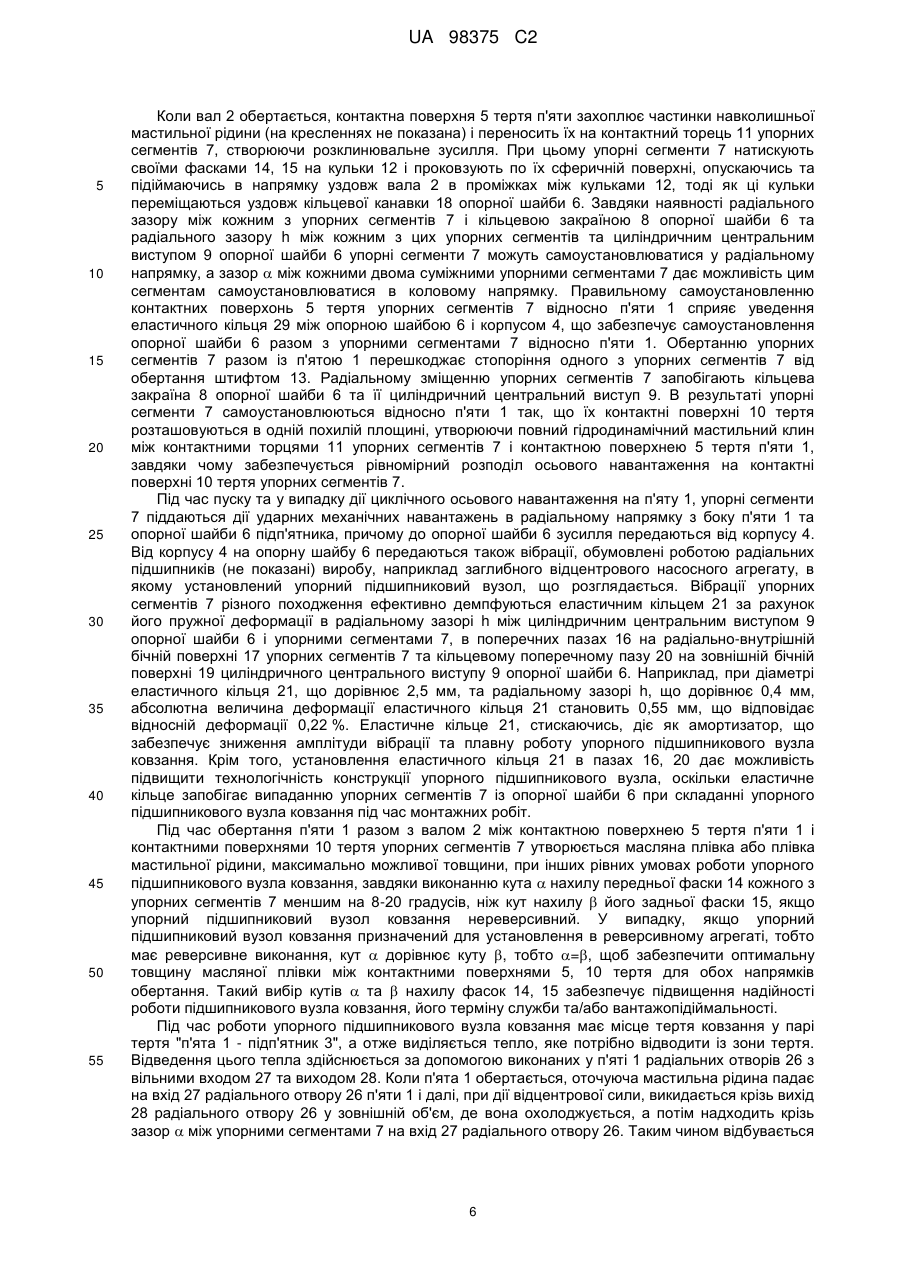

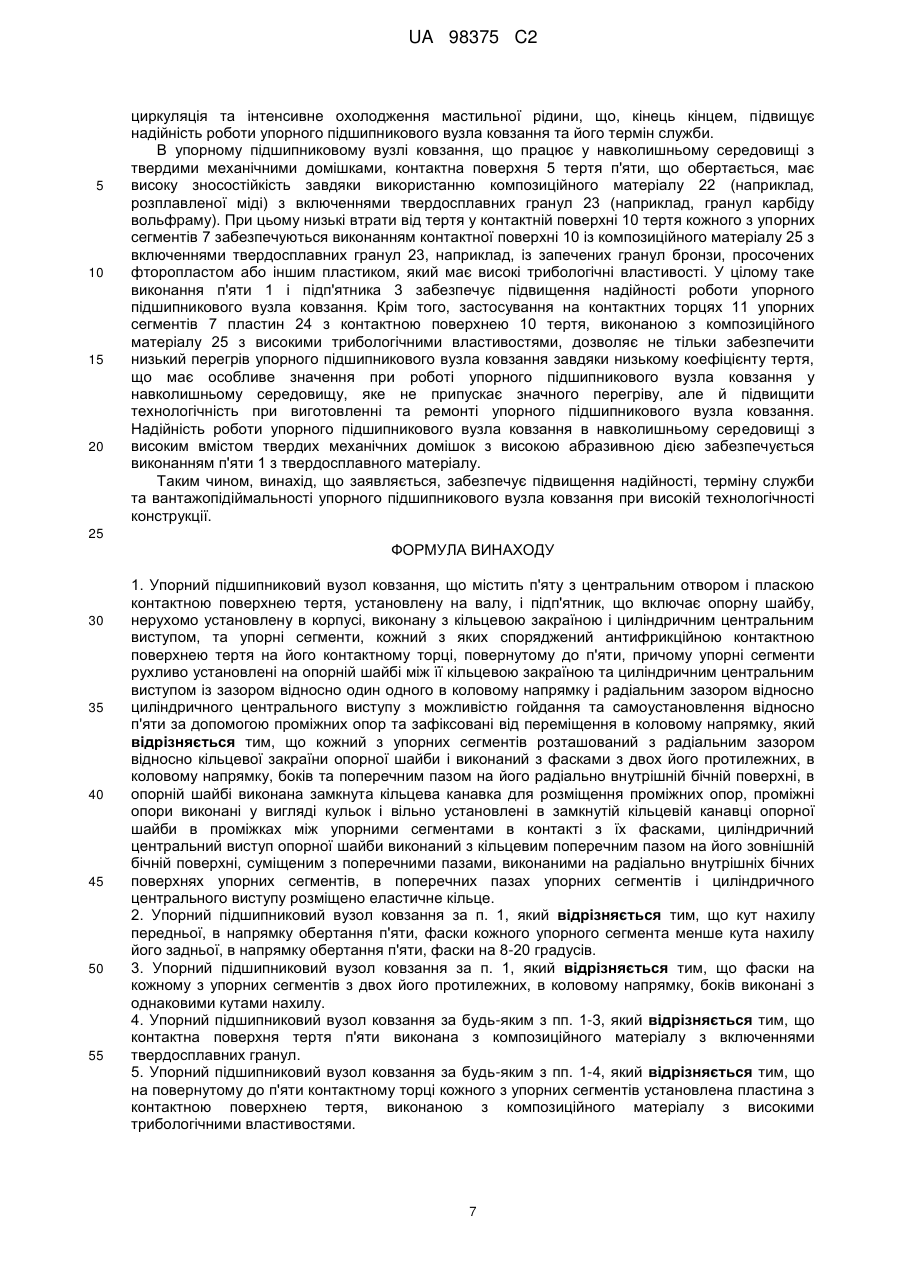

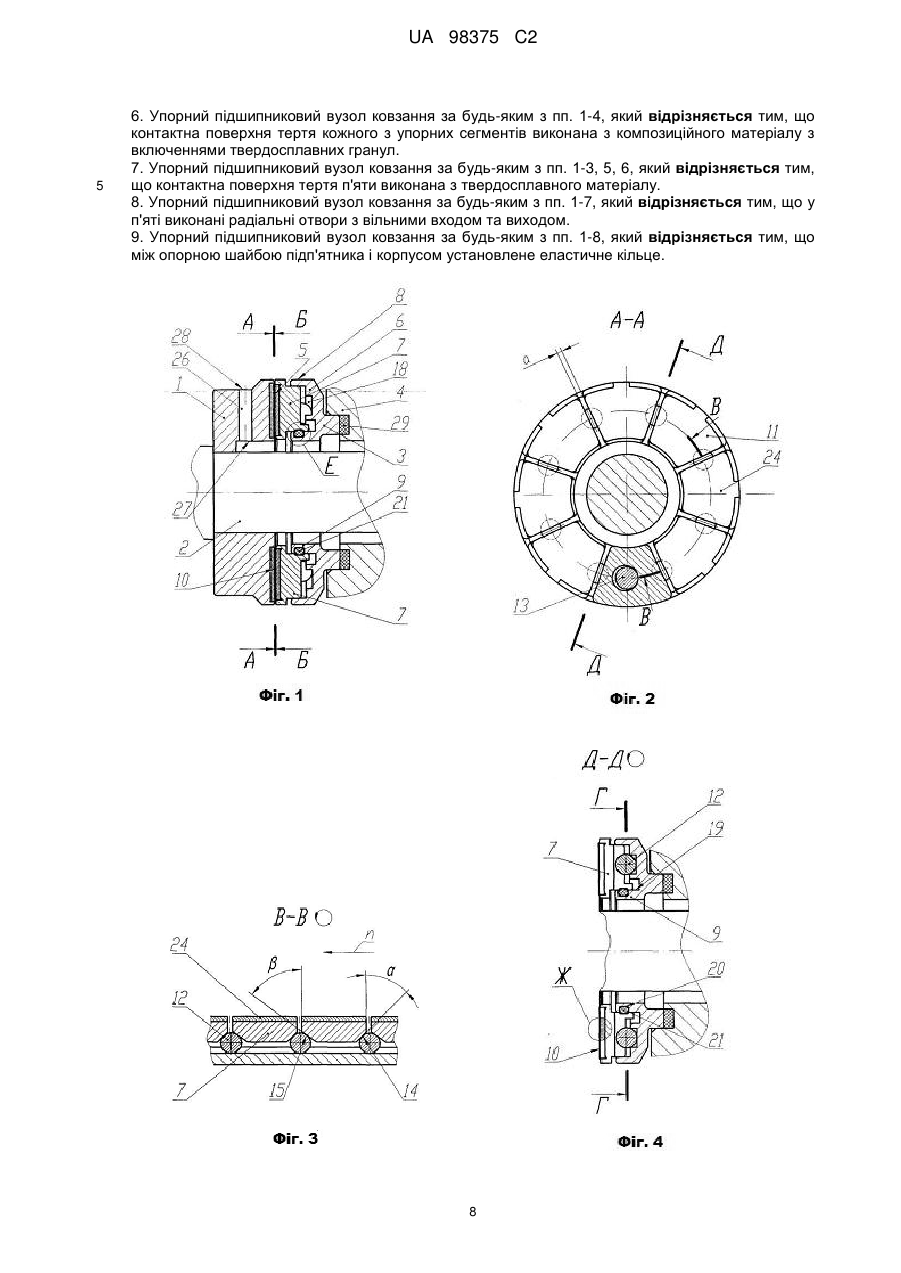

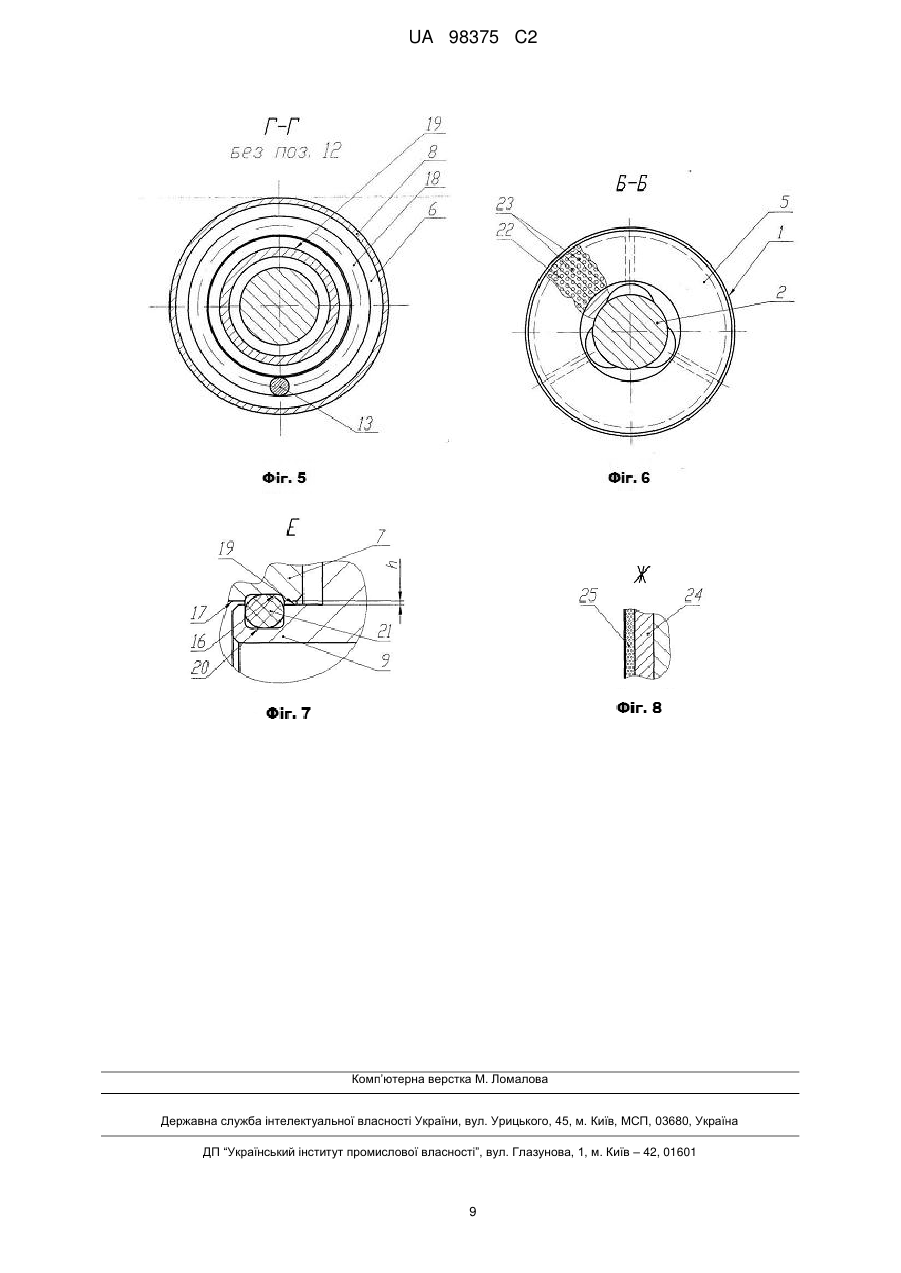

Реферат: Упорний підшипниковий вузол ковзання призначений для валів або обертових осей машин та устаткування і може бути використаний, зокрема, у конструкціях осьових опор насосів, двигунів та гідрозахистів двигунів свердловинних заглибних відцентрових електронасосних агрегатів для добування нафти із глибоких нафтових свердловин малого діаметра. Він містить п'яту з пласкою контактною поверхнею тертя, установлену на валу, і підп'ятник, що включає опорну шайбу, нерухомо установлену в корпусі, та самоустановлювані упорні сегменти. Упорні сегменти рухливо установлені на опорній шайбі між її циліндричним центральним виступом та кільцевою закраїною з зазорами відносно один одного та відносно кільцевої закраїни і циліндричного центрального виступу упорної шайби так, що вони обпираються фасками, виконаними з двох їх протилежних, в коловому напрямку, боків, на кульки. Кульки вільно установлені в замкнутій кільцевій канавці опорної шайби в проміжках між упорними сегментами. На зовнішній бічній поверхні циліндричного центрального виступу опорної шайби виконаний замкнутий кільцевий поперечний паз. Кожний з упорних сегментів виконаний з поперечним пазом на його радіально внутрішній бічній поверхні. Поперечні пази упорних сегментів суміщені з кільцевим поперечним пазом циліндричного центрального виступу опорної шайби і в цих пазах розміщене еластичне кільце. Забезпечується підвищення надійності, строку служби та вантажопідіймальності при високій технологічності конструкції. UA 98375 C2 (12) UA 98375 C2 UA 98375 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі машинобудування, а саме конструкцій гідродинамічних упорних підшипникових вузлів ковзання для валів або обертових осей машин та устаткування і може бути використаний, зокрема, у конструкціях осьових опор насосів, двигунів та гідрозахистів двигунів свердловинних заглибних відцентрових електронасосних агрегатів для добування нафти із глибоких нафтових свердловин малого діаметра. Упорні підшипникові вузли ковзання для валів свердловинних заглибних електронасосних агрегатів для добування нафти із глибоких свердловин малого діаметра мають відповідати низці жорстких вимог, а саме мати відносно просту і при цьому досить надійну в роботі та довговічну конструкцію з високою зносостійкостю робочих поверхонь тертя та малим коефіцієнтом тертя, невеликі поперечні розміри через малий діаметр свердловини, високу вантажопідіймальність, здатність тривалий час надійно працювати у заглибних свердловинних агрегатах без обслуговування в умовах дії високих температур в агресивних свердловинних рідинах з високим вмістом абразивних часток. Відомий упорний підшипниковий вузол ковзання для валів свердловинних відцентрових насосів (патент США № 5160240, кл. F04D 29/02, опубл. 03.11.1992), що містить п'яту і підп'ятник з пласкими кільцевими контактними поверхнями, причому контактна поверхня п'яти виконана гладкою, а контактна поверхня підп'ятника виконана з радіальними або тангенціальними мастильними канавками, як показано на фіг. 5, 6, 9 опису до патенту. Недоліком такої конструкції упорного підшипникового вузла є нерівномірне навантаження контактної поверхні тертя підп'ятника у процесі роботи, що знижує довговічність та допустиме навантаження на підшипниковий вузол, тобто вантажопідіймальність підшипникового вузла. Відомий упорний підшипниковий вузол ковзання для валів свердловинних заглибних відцентрових електронасосів, що містить п'яту і підп'ятник, виконані у вигляді гладких шайб, і проміжне упорне кільце з жорстко закріпленими сегментами з обох боків, вільно установлене між ними на валу з можливістю обертання. Між сегментами розташовані радіальні мастильні канавки. (Международный транслятор "Установки погружных центробежных насосов для добычи нефти" под науч. ред. акад. РАЕН, д. э. н. В.Ю. Алекперова, акад. РИА, д. т. н. В.Я. Кершенбаума. М.: 1999. - С. 99-101, рис. 2.7). Уведення проміжного упорного кільця із сегментами з обох боків зменшує виділення тепла у зонах тертя, тобто поліпшує охолодження упорного підшипника, але недостатньо через неминуче виникнення крайового ефекту, який викликає підвищення температури у парі тертя і, як наслідок цього, зниження вантажопідіймальності та надійності роботи упорного підшипникового вузла. Крім того, до зниження цих показників призводить недостатньо велика товщина шару мастильної рідини між проміжним упорним кільцем і підп'ятником. Більші можливості підвищення надійності роботи та вантажопідіймальностіупорних підшипникових вузлів ковзання у заглибних свердловинних відцентрових та гвинтових насосних агрегатах для добування нафти надає використання самоустановлюваних сегментних упорних підшипникових вузлів ковзання. Відомий самоустановлюваний сегментний упорний підшипниковий вузол ковзання, що використовується в тому числі у заглибних свердловинних насосах, який містить виконаний як одне ціле підп'ятник, нерухомо установлений в корпусі, в якому сегменти установлені на відносно жорстких коротких стояках, жорстко з'єднаних з пласкою негнучкою основою, що має з протилежного боку кільцевий виступ для самоустановлювання, з можливістю зміщення від нормального положення разом зі стояками і деформування у вигляді парасольок під дією осьового навантаження (патент США № 5558444, кл. F16C 17/06, опубл. 24. 09. 1996, фіг. 1920). Жорсткість стояків і негнучкість пласкої основи підп'ятника запобігають оптимізації утворення гідродинамічного клина. Утворюється лише частковий гідродинамічний клин і тому має місце нерівномірний розподіл осьового тиску по поверхні сегментів. Ці фактори призводять до зниження надійності роботи, терміну служби та вантажопідіймальності упорного підшипникового вузла ковзання. Відомий самоустановлюваний сегментний упорний підшипниковий вузол ковзання для роторів та протекторів електродвигунів заглибних свердловинних електронасосів, у якому шар зносу нанесений на контактну поверхню тертя п'яти, сегменти підп'ятника виготовлені із загартованої сталі і розміщені на кільцевій опорній шайбі підп'ятника, яка обмежує їх радіальне переміщення ззовні своїм кільцевим виступом і має елементи пружності, завдяки яким забезпечується самоустановлення сегментів відносно п'яти під навантаженням в робочому режимі гідродинамічного змащування (патент США № 7665954, кл. F04D 29/057, опубл. 23. 02. 2010, фіг. 1, 2). Недоліком відомого підшипникового вузла є те, що конструкція підп'ятника не забезпечує рівномірний розподіл осьового навантаження на контактну поверхню тертя п'яти та 1 UA 98375 C2 5 10 15 20 25 30 35 40 45 50 55 60 демпфування вібрацій недостатньо ефективне, що зменшує надійність роботи, термін служби підшипникового вузла та його вантажопідіймальність. Відомий самоустановлюваний сегментний упорний підшипниковий вузол ковзання для осьових опор насосів та електродвигунів заглибних свердловинних відцентрових і гвинтових насосних агрегатів для добування нафти (патент Російської Федерації № 2339854, кл. F16C 33/00, F16C 17/08, F04D 29/04, опубл. 27.11.2008), в якому кожний упорний сегмент підп'ятника складається з контактного елемента, що взаємодіє з п'ятою підшипника, і опорного елемента, що взаємодіє з опорною шайбою підп'ятника і споряджений на своїй повернутій до опорної шайби поверхні опорним виступом, опорна поверхня якого виконана пласкою або у вигляді частини бокової поверхні циліндра, призначеним для установлення сегмента на опорній шайбі підп'ятника на шарнірі з можливістю гойдання і самоустановлення відносно п'яти під кутом, який залежить від режимів роботи підшипника. Сегменти утримуються від радіального зміщення за рахунок упирання їх зовнішньої кромки у кільцеву закраїну опорної шайби підп'ятника і зв'язані між собою з утворенням єдиного блока за допомогою сухарів, що розміщуються у пазах бокових поверхонь опорних елементів сегментів. Контактний і опорний елементи виконані із спеченого поруватого металевого порошкового матеріалу, пори якого заповнені високотеплопровідним інфільтраційним матеріалом, теплопровідність, а також пластичність і/або пружність якого вище, ніж у спеченого порошкового матеріалу. Опорний елемент виготовлений з матеріалу з більш високою міцністю і/або твердістю, ніж матеріал контактного елемента, і/або поруватість спеченого матеріалу опорного елемента менше за поруватість спеченого матеріалу контактного елемента. Контактний і опорний елементи зв'язані між собою просочувальним матеріалом з можливістю передавання на опорний елемент зусилля з боку контактного елемента крізь просочувальний матеріал. Проміжний шар просочувального матеріалу має демпфувальні властивості. Така конструкція підп'ятника упорного підшипникового вузла забезпечує більш ефективне відведення тепла від тертьових поверхонь підшипника при зберіганні конструктивної міцності та довговічності сегментів підп'ятника та зниження вібраційних навантажень і згладжування екстремальних імпульсів осьового навантаження з боку п'яти, які формуються, наприклад, під час пуску або різкій зупинці насоса і т. ін., внаслідок чого збільшуються термін служби та надійність підшипникового вузла, але є технологічно складною у виготовленні, що знижує надійність. Крім того, рівномірний розподіл навантаження між упорними сегментами потребує точного виготовлення упорних сегментів і їх опор, що також знижує технологічність конструкції. До того ж, вирівнювання навантаження на упорні сегменти за допомогою опорних виступів на упорних шайбах та проміжного шару просочувального матеріалу не забезпечує рівномірний розподіл осьового навантаження на контактні поверхні тертя упорних сегментів, що зменшує надійність роботи, термін служби та вантажопідіймальність відомого упорного підшипникового вузла ковзання. За найближчий аналог технічного рішення, що заявляється, вибраний самоустановлюваний сегментний упорний підшипниковий вузол ковзання для використання в протекторі електродвигуна заглибного відцентрового насосного агрегата для висмоктування із добувних свердловин нафти та (або) інших продуктивних флюїдів (патент США № 6565257, кл. F16C 32/06, опубл. 20.05.2003, фіг. 3-5), що містить п'яту з центральним отвором і пласкою контактною поверхнею тертя, установлену на валу, і підп'ятник, що включає опорну шайбу, нерухомо установлену в корпусі, виконану з кільцевою закраїною і циліндричним центральним виступом, та упорні сегменти, кожний з яких споряджений антифрикційною контактною поверхнею тертя на його контактному торці, повернутому до п'яти, причому упорні сегменти рухливо установлені на опорній шайбі між її кільцевою закраїною та циліндричним центральним виступом із зазором відносно один одного в коловому напрямку і радіальним зазором відносно центрального кільцевого виступу з можливістю гойдання та самоустановлення відносно п'яти за допомогою проміжних циліндричних шарнірних опор, кожна з яких містить виступ на поверхні упорного сегмента, повернутої до упорної шайби. Упорні сегменти зафіксовані від переміщення в коловому напрямку циліндричними виступами кільцевого профілю, виконаними на опорній шайбі в проміжках між суміжними бічними поверхнями упорних сегментів, розташованих поряд один з одним. В опорній шайбі виконані наскрізні отвори для циркуляції мастильноохолоджувальної рідини так, що вони проходять крізь зазначені циліндричні виступи опорної шайби, розташовані між упорними сегментами. Обертанню підп'ятника відносно корпуса запобігає протиобертовий штир, що установлюється у бічному пазу опорної шайби. Контактна поверхня тертя кожного з упорних сегментів виконана з полімерного композиційного матеріалу. Недоліками найближчого аналога є нерівномірний розподіл осьового навантаження на контактні поверхні тертя упорних сегментів та відсутність засобів для ефективного 2 UA 98375 C2 5 10 15 20 25 30 35 40 45 50 55 60 демпфування вібрацій, що знижує надійність роботи та термін служби упорного підшипникового вузла, обмежує можливості підвищення його вантажопідіймальності. В основу винаходу поставлено задачу створення такого упорного підшипникового вузла ковзання, в якому б за рахунок внесення змін у форму виконання та розташування проміжних опор відносно упорних сегментів та внесення певних змін форми упорних сегментів і опорної шайби забезпечувалось підвищення надійності роботи та терміну служби упорного підшипникового вузла, а також його вантажопідіймальності за рахунок більш рівномірного розподілу осьового навантаження на контактну поверхню тертя упорних сегментів і ефективного демпфування вібрацій. Поставлена задача вирішується тим, що в упорному підшипниковому вузлі ковзання, що містить п'яту з центральним отвором і пласкою контактною поверхнею тертя, установлену на валу, і підп'ятник, що включає опорну шайбу, нерухомо установлену в корпусі, виконану з кільцевою закраїною і циліндричним центральним виступом, та упорні сегменти, кожний з яких виконаний з антифрикційною контактною поверхнею тертя на його контактному торці, повернутому до п'яти, причому упорні сегменти рухливо установлені на опорній шайбі між її кільцевою закраїною та циліндричним центральним виступом із зазором відносно один одного в коловому напрямку і радіальним зазором відносно циліндричного центрального виступу з можливістю гойдання та самоустановлення відносно п'яти за допомогою проміжних опор і зафіксовані від переміщення в коловому напрямку, згідно з винаходом, кожний з упорних сегментів розташований з радіальним зазором відносно кільцевої закраїни опорної шайби і виконаний з фасками з двох його протилежних, в коловому напрямку, боків та поперечним пазом на його радіально внутрішній бічній поверхні, в опорній шайбі виконана замкнута кільцева канавка для розміщення проміжних опор, проміжні опори виконані у вигляді кульок і вільно установлені в замкнутій кільцевій канавці опорної шайби в проміжках між упорними сегментами в контакті з їх фасками, циліндричний центральний виступ опорної шайби виконаний з кільцевим поперечним пазом на його зовнішній бічній поверхні, суміщеним з поперечними пазами, виконаними на радіально внутрішніх бічних поверхнях упорних сегментів, в поперечних пазах упорних сегментів і циліндричного центрального виступу розміщене еластичне кільце. Крім того, згідно з винаходом, в упорному підшипниковому вузлі ковзання кут нахилу передньої, в напрямку обертання п'яти, фаски кожного упорного сегмента менше кута нахилу його задньої, в напрямку обертання п'яти, фаски на 8-20 градусів. Також, згідно з винаходом, фаски на кожному з упорних сегментів з двох його протилежних, в коловому напрямку, боків виконані з однаковими кутами нахилу. Крім того, згідно з винаходом, контактна поверхня тертя п'яти виконана з композиційного матеріалу з включеннями твердосплавних гранул. До того ж, згідно з винаходом, на повернутому до п'яти контактному торці кожного з упорних сегментів установлена пластина з контактною поверхнею тертя, виконаною з композиційного матеріалу з високими трибологічними властивостями. Крім того, згідно з винаходом, контактна поверхня тертя кожного з упорних сегментів виконана з композиційного матеріалу з включеннями твердосплавних гранул. Також, згідно з винаходом, контактна поверхня тертя п'яти виконана з твердосплавного матеріалу. Крім того, згідно з винаходом, у п'яті виконані радіальні отвори з вільними входом та виходом. До того ж, згідно з винаходом, між опорною шайбою підп'ятника і корпусом установлене еластичне кільце. Згідно з винаходом, розташування кожного з упорних сегментів з радіальним зазором відносно кільцевої закраїни опорної шайби та її циліндричного центрального виступу і виконання його з фасками з двох його протилежних, в коловому напрямку, боків, виконання в опорній шайбі замкнутої кільцевої канавки для розміщення проміжних опор, виконання проміжних опор у вигляді кульок і розташування їх у кільцевій канавці упорної шайби в проміжках між упорними сегментами в контакті з їх фасками забезпечує автоматичне самоустановлення контактних поверхонь тертя упорних сегментів у робочому режимі у трьох площинах, в коловому напрямку, радіальному напрямку та уздовж осі вала з утворенням правильного гідродинамічного клина, що забезпечує автоматичне вирівнювання осьового навантаження на упорні сегменти, за рахунок взаємодії шариків, вільно установлених у кільцевій канавці, з фасками упорних сегментів. Завдяки цьому зменшується тепловиділення в зоні тертя ковзання підшипникового вузла та зменшується знос контактних поверхонь тертя. Виконання кожного з упорних сегментів з поперечним пазом на його радіально внутрішній бічній поверхні, виконання циліндричного центрального виступу опорної шайби з кільцевим 3 UA 98375 C2 5 10 15 20 25 30 35 40 45 50 55 поперечним пазом на його зовнішній бічній поверхні, суміщеним з поперечними пазами, виконаними на радіально внутрішніх бічних поверхнях упорних сегментів, та розміщення в поперечних пазах упорних сегментів і циліндричного центрального виступу опорної шайби еластичного кільця дає можливість упорним сегментам самоустановлюватися у площині радіального напрямку та знизити амплітуду вібрацій за рахунок пружної деформації еластичного кільця у зазначених поперечних пазах та радіальному зазорі, що відокремлює упорні сегменти від циліндричного центрального виступу опорної шайби. Таким чином, забезпечується підвищення надійності роботи та терміну служби упорного підшипникового вузла ковзання, а також його вантажопідіймальності. До того ж, установлення еластичного кільця в пазах на радіально внутрішній бічній поверхні упорних сегментів та в кільцевому пазу на зовнішній бічній поверхні циліндричного центрального виступу опорної шайби підп'ятника дозволяє підвищити технологічність конструкції упорного підшипникового вузла ковзання завдяки виключенню можливості випадання упорних сегментів із опорної шайби при складанні упорного підшипникового вузла ковзання під час монтажних робіт. Крім того, виконання кута нахилу передньої, в напрямку обертання п'яти, фаски кожного упорного сегмента, меншим, ніж кут нахилу його задньої, в напрямку обертання п'яти, фаски на 8-20 градусів забезпечує максимальну товщину масляного шару між контактними поверхнями тертя п'яти і упорних сегментів завдяки оптимальному розташуванню центра гойдання упорних сегментів, що дозволяє підвищити надійність роботи упорного підшипникового вузла ковзання, його термін служби та/або вантажопідіймальність. Виконання фасок на кожному з упорних сегментів з двох його протилежних, в коловому напрямку, боків з однаковими кутами нахилу дає можливість забезпечити оптимальну товщину масляного шару у випадку, коли упорний підшипниковий вузол ковзання призначений для роботи в реверсивному режимі. Виконання контактної поверхні тертя п'яти з композиційного матеріалу з включеннями твердосплавних гранул забезпечує її високу зносостійкість та, водночас з цим, мале тепловиділення завдяки низькому коефіцієнту тертя. Установлення на контактному торці кожного з упорних сегментів пластини з контактною поверхнею тертя, виконаною з композиційного матеріалу з високими трибологічними властивостями, дозволяє підвищити технологічність при виготовленні та ремонті упорного підшипникового вузла ковзання та забезпечити низькі втрати на тертя. Виконання контактної поверхні тертя кожного з упорних сегментів з композиційного матеріалу з включеннями твердосплавних гранул дає можливість забезпечити її високу зносостійкість та, водночас з цим, мале тепловиділення завдяки низькому коефіцієнту тертя Виконання контактної поверхні тертя п'яти з твердосплавного матеріалу дає можливість забезпечити її високу зносостійкість в умовах високого вмісту механічних твердих домішок з абразивною дією у мастильній рідині, що знаходиться між контактними поверхнями тертя п'яти та підп'ятника. Виконання у п'яті радіальних отворів з вільними входом і виходом забезпечує ефективне відведення тепла із зони тертя підшипникового вузла за рахунок циркуляції масла. Установлення еластичного кільця між опорною шайбою підп'ятника і корпусом забезпечує самоустановлення опорної шайби підп'ятника відносно п'яти, що знижує втрати при утворенні крайового ефекту під час обертання п'яти. Отже, підвищується надійність роботи упорного підшипникового вузла ковзання та його термін служби. Суть винаходу пояснюється конкретним прикладом його здійснення та кресленнями, на яких: фіг. 1 - загальний вигляд упорного підшипникового вузла ковзання у зборі згідно з винаходом, установленого на обертовому валу в корпусі; фіг. 2 - вигляд зверху за А-А на фіг. 1 упорного підшипникового вузла ковзання, установленого на валу, де показані упорні сегменти і пунктирними лініями показані виконані у вигляді шариків проміжні опори, на які вони обпираються; фіг. 3 - вигляд за В- В на фіг. 2, де показані упорні сегменти, що обпираються фасками на проміжні опори у вигляді шариків, розташовані між ними у кільцевій канавці опорної шайби підп'ятника; фіг. 4 - вигляд за Д-Д на фіг. 2 у поздовжньому розрізі уздовж вала, де показаний установлений в корпусі підп'ятник упорного підшипникового вузла ковзання з розміщеними в канавці опорної шайби шариками та з елементами демпфування вібрацій; фіг. 5 - вигляд за Г-Г на фіг. 4, де показані кільцева канавка опорної шайби, її циліндричний центральний виступ та кільцева закраїна, причому шарики не показані; 4 UA 98375 C2 5 10 15 20 25 30 35 40 45 50 55 фіг. 6 - вигляд за Б-Б на фіг. 1, де показані контактна поверхня тертя п'яти, виконані у п'яті радіальні отвори з вільними входом та виходом та композиційний матеріал з твердосплавними гранулами; фіг. 7 - місцевий вигляд Е на фіг. 1, де показано розміщення еластичного кільця в поперечних пазах упорних сегментів і циліндричного центрального виступу опорної шайби; фіг. 8 - місцевий вигляд Ж на фіг. 4, де показані пластина та її контактна поверхня тертя. Упорний підшипник ковзання, пропонований згідно з винаходом, містить п'яту 1 з центральним отвором, установлену на валу 2, і підп'ятник 3, установлений в корпусі 4. П'ята 1 виконана з пласкою контактною поверхнею 5 тертя. Підп'ятник 3 включає опорну шайбу 6, нерухомо установлену в корпусі 4, та упорні сегменти 7. Опорна шайба 6 виконана з кільцевою закраїною 8 та циліндричним центральним виступом 9. Кожний з упорних сегментів 7 споряджений антифрикційною контактною поверхнею 10 тертя на його контактному торці 11, повернутому до п'яти 1. Упорні сегменти 7 розташовані на опорній шайбі 6 між її кільцевою закраїною 8 та циліндричним центральним виступом 9 із зазором відносно один одного у коловому напрямку (фіг. 2), радіальним зазором h, що дорівнює, наприклад, 0,4 мм, відносно циліндричного центрального виступу 9 (фіг. 7) та радіальним зазором (на кресленнях не показано), що дорівнює, наприклад, 0,3-0,4 мм, відносно кільцевої закраїни 8 опорної шайби 6 з можливістю гойдання та самоустановлення відносно п'яти 1 за допомогою проміжних опор, кожна з яких виконана у вигляді кульки 12. Ці упорні сегменти 7 зафіксовані від переміщення в коловому напрямку шляхом стопоріння штифтом 13 одного з них від обертання, як видно з фіг. 2, 5. Кожний з упорних сегментів 7 виконаний з фасками 14, 15 з двох його протилежних, в коловому напрямку, боків та поперечним пазом 16 на його радіально внутрішній бічній поверхні 17. В опорній шайбі 6 виконана замкнута кільцева канавка 18, призначена для розміщення кульок 12. Кульки 12 вільно установлені в замкнутій кільцевій канавці 18 опорної шайби 6 в проміжках між упорними сегментами 7 в контакті з їх фасками 14, 15. На зовнішній бічній поверхні 19 циліндричного центрального виступу 9 опорної шайби 6 виконаний замкнутий кільцевий поперечний паз 20 так, що він суміщений з поперечними пазами 16, виконаними на радіально внутрішніх бічних поверхнях 17 упорних сегментів 7. В поперечних пазах 16 упорних сегментів 7 і кільцевому поперечному пазу 20 циліндричного центрального виступу 9 розміщене еластичне кільце 21, найкраще кільцевого профілю. У нереверсивному варіанті виконання упорного підшипникового вузла ковзання кут нахилу передньої, в напрямку n обертання п'яти 1, фаски 14 кожного з упорних сегментів 7 менше, ніж кут нахилу його задньої, в напрямку n обертання п'яти 1, фаски 15 на 8-20 градусів, як показано на фіг. 3. У реверсивному варіанті виконання упорного підшипникового вузла ковзання на кожному з упорних сегментів 7 кут нахилу передньої фаски 14 дорівнює куту нахилу задньої фаски 15. Контактна поверхня 5 тертя п'яти 1 виконана, найкраще, з композиційного матеріалу 22 (бронза, припій, мідні сплави та ін.) з включеннями твердосплавних гранул 23 (карбід вольфраму, карбід титану та ін.). При цьому, у варіанті виконання упорного підшипникового вузла ковзання для роботи в навколишньому середовищі, яке не припускає значного перегріву, на повернутому до п'яти 1 контактному торці 11 кожного з упорних сегментів 7 установлена пластина 24 з контактною поверхнею 10 тертя, виконаною з композиційного матеріалу 25 (гранули бронзи і полімеру, гранули бронзи і дисульфід молібдену та ін.) з високими трибологічними властивостями, для забезпечення низького коефіцієнта тертя, а отже низького перегріву упорного підшипникового вузла ковзання. У варіанті виконання упорного підшипникового вузла для високого вмісту твердих абразивних домішок у мастильній рідині контактна поверхня 10 тертя кожного з упорних сегментів 7, найкраще, виконується з композиційного матеріалу 25 з включеннями твердосплавних гранул 23, для підвищення стійкості до абразивного зносу. Контактна поверхня 5 тертя п'яти 1 виконується з твердосплавного матеріалу (карбід вольфраму, карбід титану та ін.), якщо потрібно забезпечити її максимальну стійкість до абразивного зносу. У п'яті 1 виконані радіальні отвори 26 з вільними входом 27 та виходом 28. Між опорною шайбою 6 і корпусом 4 установлене еластичне кільце 29. Упорний підшипниковий вузол ковзання, що заявляється, згідно з винаходом, працює таким чином. Під час роботи упорного підшипникового вузла ковзання осьове навантаження передається від вала 2 на п'яту 1, потім на упорні сегменти 7, кульки 12, опорну шайбу 6 та, через торцеву поверхню опорної шайби 6, на корпус 4. 5 UA 98375 C2 5 10 15 20 25 30 35 40 45 50 55 Коли вал 2 обертається, контактна поверхня 5 тертя п'яти захоплює частинки навколишньої мастильної рідини (на кресленнях не показана) і переносить їх на контактний торець 11 упорних сегментів 7, створюючи розклинювальне зусилля. При цьому упорні сегменти 7 натискують своїми фасками 14, 15 на кульки 12 і проковзують по їх сферичній поверхні, опускаючись та підіймаючись в напрямку уздовж вала 2 в проміжках між кульками 12, тоді як ці кульки переміщаються уздовж кільцевої канавки 18 опорної шайби 6. Завдяки наявності радіального зазору між кожним з упорних сегментів 7 і кільцевою закраїною 8 опорної шайби 6 та радіального зазору h між кожним з цих упорних сегментів та циліндричним центральним виступом 9 опорної шайби 6 упорні сегменти 7 можуть самоустановлюватися у радіальному напрямку, а зазор між кожними двома суміжними упорними сегментами 7 дає можливість цим сегментам самоустановлюватися в коловому напрямку. Правильному самоустановленню контактних поверхонь 5 тертя упорних сегментів 7 відносно п'яти 1 сприяє уведення еластичного кільця 29 між опорною шайбою 6 і корпусом 4, що забезпечує самоустановлення опорної шайби 6 разом з упорними сегментами 7 відносно п'яти 1. Обертанню упорних сегментів 7 разом із п'ятою 1 перешкоджає стопоріння одного з упорних сегментів 7 від обертання штифтом 13. Радіальному зміщенню упорних сегментів 7 запобігають кільцева закраїна 8 опорної шайби 6 та її циліндричний центральний виступ 9. В результаті упорні сегменти 7 самоустановлюються відносно п'яти 1 так, що їх контактні поверхні 10 тертя розташовуються в одній похилій площині, утворюючи повний гідродинамічний мастильний клин між контактними торцями 11 упорних сегментів 7 і контактною поверхнею 5 тертя п'яти 1, завдяки чому забезпечується рівномірний розподіл осьового навантаження на контактні поверхні 10 тертя упорних сегментів 7. Під час пуску та у випадку дії циклічного осьового навантаження на п'яту 1, упорні сегменти 7 піддаються дії ударних механічних навантажень в радіальному напрямку з боку п'яти 1 та опорної шайби 6 підп'ятника, причому до опорної шайби 6 зусилля передаються від корпусу 4. Від корпусу 4 на опорну шайбу 6 передаються також вібрації, обумовлені роботою радіальних підшипників (не показані) виробу, наприклад заглибного відцентрового насосного агрегату, в якому установлений упорний підшипниковий вузол, що розглядається. Вібрації упорних сегментів 7 різного походження ефективно демпфуються еластичним кільцем 21 за рахунок його пружної деформації в радіальному зазорі h між циліндричним центральним виступом 9 опорної шайби 6 і упорними сегментами 7, в поперечних пазах 16 на радіально-внутрішній бічній поверхні 17 упорних сегментів 7 та кільцевому поперечному пазу 20 на зовнішній бічній поверхні 19 циліндричного центрального виступу 9 опорної шайби 6. Наприклад, при діаметрі еластичного кільця 21, що дорівнює 2,5 мм, та радіальному зазорі h, що дорівнює 0,4 мм, абсолютна величина деформації еластичного кільця 21 становить 0,55 мм, що відповідає відносній деформації 0,22 %. Еластичне кільце 21, стискаючись, діє як амортизатор, що забезпечує зниження амплітуди вібрації та плавну роботу упорного підшипникового вузла ковзання. Крім того, установлення еластичного кільця 21 в пазах 16, 20 дає можливість підвищити технологічність конструкції упорного підшипникового вузла, оскільки еластичне кільце запобігає випаданню упорних сегментів 7 із опорної шайби 6 при складанні упорного підшипникового вузла ковзання під час монтажних робіт. Під час обертання п'яти 1 разом з валом 2 між контактною поверхнею 5 тертя п'яти 1 і контактними поверхнями 10 тертя упорних сегментів 7 утворюється масляна плівка або плівка мастильної рідини, максимально можливої товщини, при інших рівних умовах роботи упорного підшипникового вузла ковзання, завдяки виконанню кута нахилу передньої фаски 14 кожного з упорних сегментів 7 меншим на 8-20 градусів, ніж кут нахилу його задньої фаски 15, якщо упорний підшипниковий вузол ковзання нереверсивний. У випадку, якщо упорний підшипниковий вузол ковзання призначений для установлення в реверсивному агрегаті, тобто має реверсивне виконання, кут дорівнює куту , тобто =, щоб забезпечити оптимальну товщину масляної плівки між контактними поверхнями 5, 10 тертя для обох напрямків обертання. Такий вибір кутів та нахилу фасок 14, 15 забезпечує підвищення надійності роботи підшипникового вузла ковзання, його терміну служби та/або вантажопідіймальності. Під час роботи упорного підшипникового вузла ковзання має місце тертя ковзання у парі тертя "п'ята 1 - підп'ятник 3", а отже виділяється тепло, яке потрібно відводити із зони тертя. Відведення цього тепла здійснюється за допомогою виконаних у п'яті 1 радіальних отворів 26 з вільними входом 27 та виходом 28. Коли п'ята 1 обертається, оточуюча мастильна рідина падає на вхід 27 радіального отвору 26 п'яти 1 і далі, при дії відцентрової сили, викидається крізь вихід 28 радіального отвору 26 у зовнішній об'єм, де вона охолоджується, а потім надходить крізь зазор між упорними сегментами 7 на вхід 27 радіального отвору 26. Таким чином відбувається 6 UA 98375 C2 5 10 15 20 циркуляція та інтенсивне охолодження мастильної рідини, що, кінець кінцем, підвищує надійність роботи упорного підшипникового вузла ковзання та його термін служби. В упорному підшипниковому вузлі ковзання, що працює у навколишньому середовищі з твердими механічними домішками, контактна поверхня 5 тертя п'яти, що обертається, має високу зносостійкість завдяки використанню композиційного матеріалу 22 (наприклад, розплавленої міді) з включеннями твердосплавних гранул 23 (наприклад, гранул карбіду вольфраму). При цьому низькі втрати від тертя у контактній поверхні 10 тертя кожного з упорних сегментів 7 забезпечуються виконанням контактної поверхні 10 із композиційного матеріалу 25 з включеннями твердосплавних гранул 23, наприклад, із запечених гранул бронзи, просочених фторопластом або іншим пластиком, який має високі трибологічні властивості. У цілому таке виконання п'яти 1 і підп'ятника 3 забезпечує підвищення надійності роботи упорного підшипникового вузла ковзання. Крім того, застосування на контактних торцях 11 упорних сегментів 7 пластин 24 з контактною поверхнею 10 тертя, виконаною з композиційного матеріалу 25 з високими трибологічними властивостями, дозволяє не тільки забезпечити низький перегрів упорного підшипникового вузла ковзання завдяки низькому коефіцієнту тертя, що має особливе значення при роботі упорного підшипникового вузла ковзання у навколишньому середовищу, яке не припускає значного перегріву, але й підвищити технологічність при виготовленні та ремонті упорного підшипникового вузла ковзання. Надійність роботи упорного підшипникового вузла ковзання в навколишньому середовищі з високим вмістом твердих механічних домішок з високою абразивною дією забезпечується виконанням п'яти 1 з твердосплавного матеріалу. Таким чином, винахід, що заявляється, забезпечує підвищення надійності, терміну служби та вантажопідіймальності упорного підшипникового вузла ковзання при високій технологічності конструкції. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 1. Упорний підшипниковий вузол ковзання, що містить п'яту з центральним отвором і пласкою контактною поверхнею тертя, установлену на валу, і підп'ятник, що включає опорну шайбу, нерухомо установлену в корпусі, виконану з кільцевою закраїною і циліндричним центральним виступом, та упорні сегменти, кожний з яких споряджений антифрикційною контактною поверхнею тертя на його контактному торці, повернутому до п'яти, причому упорні сегменти рухливо установлені на опорній шайбі між її кільцевою закраїною та циліндричним центральним виступом із зазором відносно один одного в коловому напрямку і радіальним зазором відносно циліндричного центрального виступу з можливістю гойдання та самоустановлення відносно п'яти за допомогою проміжних опор та зафіксовані від переміщення в коловому напрямку, який відрізняється тим, що кожний з упорних сегментів розташований з радіальним зазором відносно кільцевої закраїни опорної шайби і виконаний з фасками з двох його протилежних, в коловому напрямку, боків та поперечним пазом на його радіально внутрішній бічній поверхні, в опорній шайбі виконана замкнута кільцева канавка для розміщення проміжних опор, проміжні опори виконані у вигляді кульок і вільно установлені в замкнутій кільцевій канавці опорної шайби в проміжках між упорними сегментами в контакті з їх фасками, циліндричний центральний виступ опорної шайби виконаний з кільцевим поперечним пазом на його зовнішній бічній поверхні, суміщеним з поперечними пазами, виконаними на радіально внутрішніх бічних поверхнях упорних сегментів, в поперечних пазах упорних сегментів і циліндричного центрального виступу розміщено еластичне кільце. 2. Упорний підшипниковий вузол ковзання за п. 1, який відрізняється тим, що кут нахилу передньої, в напрямку обертання п'яти, фаски кожного упорного сегмента менше кута нахилу його задньої, в напрямку обертання п'яти, фаски на 8-20 градусів. 3. Упорний підшипниковий вузол ковзання за п. 1, який відрізняється тим, що фаски на кожному з упорних сегментів з двох його протилежних, в коловому напрямку, боків виконані з однаковими кутами нахилу. 4. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-3, який відрізняється тим, що контактна поверхня тертя п'яти виконана з композиційного матеріалу з включеннями твердосплавних гранул. 5. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-4, який відрізняється тим, що на повернутому до п'яти контактному торці кожного з упорних сегментів установлена пластина з контактною поверхнею тертя, виконаною з композиційного матеріалу з високими трибологічними властивостями. 7 UA 98375 C2 5 6. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-4, який відрізняється тим, що контактна поверхня тертя кожного з упорних сегментів виконана з композиційного матеріалу з включеннями твердосплавних гранул. 7. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-3, 5, 6, який відрізняється тим, що контактна поверхня тертя п'яти виконана з твердосплавного матеріалу. 8. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-7, який відрізняється тим, що у п'яті виконані радіальні отвори з вільними входом та виходом. 9. Упорний підшипниковий вузол ковзання за будь-яким з пп. 1-8, який відрізняється тим, що між опорною шайбою підп'ятника і корпусом установлене еластичне кільце. 8 UA 98375 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюThrust slide bearing assembly

Автори англійськоюBilokin Ihor Ivanovych, Stetsenko Yurii Mykolaiovych

Назва патенту російськоюУпорный подшипниковый узел скольжения

Автори російськоюБилокинь Игорь Иванович, Стеценко Юрий Николаевич

МПК / Мітки

МПК: F04D 29/04, F04D 13/10, F16C 17/06, F16C 17/04

Мітки: підшипниковий, вузол, упорний, ковзання

Код посилання

<a href="https://ua.patents.su/11-98375-upornijj-pidshipnikovijj-vuzol-kovzannya.html" target="_blank" rel="follow" title="База патентів України">Упорний підшипниковий вузол ковзання</a>

Попередній патент: Детектор цифрових диктофонів

Наступний патент: Система передачі планових координат по вертикалі

Випадковий патент: Спосіб пошуку місця пошкодження в одножильному кабелі передачі електроенергії