Газифікація вугілля

Номер патенту: 100755

Опубліковано: 25.01.2013

Автори: Вандерс Франс Баудевейн, ван Дік Йоханнес Крістоффель

Формула / Реферат

1. Спосіб обробки вугілля, який включає

на етапі збагачення у важкому середовищі - піддавання вугільної сировини, яка включає мінерали, збагаченню у важкому середовищі з утворенням першого потоку вугілля та другого потоку вугілля, причому вугілля у першому потоці вугілля має нижчий вміст золи і має нижчу температуру плавлення золи, ніж у другому потоці вугілля;

обробку вугілля з першого потоку вугілля з застосуванням високотемпературної операції обробки вугілля, вибраної з групи, до якої належать операція коксування вугілля, високотемпературна операція газифікації вугілля та операція спалювання вугілля для генерації теплоти та/або пари; та

обробку вугілля з другого потоку вугілля з застосуванням середньотемпературної операції обробки вугілля, яка є операцією піролізу вугілля або середньотемпературною операцією газифікації вугілля.

2. Спосіб за п. 1, який відрізняється тим, що вугілля з першого потоку вугілля обробляють за допомогою операції коксування вугілля, а вугілля з другого потоку вугілля обробляють за допомогою середньотемпературної операції газифікації вугілля.

3. Спосіб за п. 1, який відрізняється тим, що вугілля з першого потоку вугілля обробляють за допомогою операції спалювання вугілля для утворення пари, причому пару застосовують для газифікації другого потоку вугілля в середньотемпературній операції газифікації вугілля.

4. Спосіб за п. 1 або 2, який відрізняється тим, що вугілля з першого потоку вугілля обробляють за допомогою операції високотемпературної газифікації вугілля, а вугілля з другого потоку вугілля обробляють за допомогою середньотемпературної операції газифікації вугілля.

5. Спосіб за п. 4, який відрізняється тим, що у високотемпературній операції газифікації вугілля застосовують принаймні один високотемпературний газогенератор з газифікацією у потоці, і у середньотемпературній операції газифікації вугілля застосовують принаймні один газогенератор з нерухомим шаром і сухим золовидаленням або принаймні один середньотемпературний газогенератор з псевдорозрідженим шаром.

6. Спосіб за будь-яким із пп. 1-5 включно, який відрізняється тим, що співвідношення питомої густини на етапі збагачення у важкому середовищі вибирають таким чином, що перший потік вугілля має температуру текучості або потоку золи (яку визначають у відновній атмосфері), меншу за 1400 °C.

7. Спосіб за будь-яким із пп. 1-6 включно, який відрізняється тим, що співвідношення питомої густини на етапі збагачення у важкому середовищі вибирають таким чином, що другий потік вугілля має температуру текучості або потоку золи (яку визначають у відновній атмосфері), більшу за 1400 °C.

8. Спосіб за будь-яким із пп. 1-7 включно, який відрізняється тим, що співвідношення питомої густини на етапі збагачення у важкому середовищі вибирають таким чином, що перший потік вугілля має температуру текучості або потоку золи (яку визначають у відновній атмосфері), меншу за 1380 °C, а другий потік вугілля має температуру текучості або потоку золи (яку визначають у відновній атмосфері), більшу за 1450 °C.

Текст

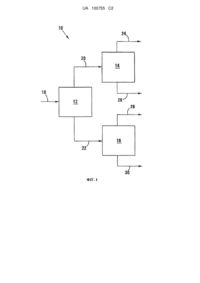

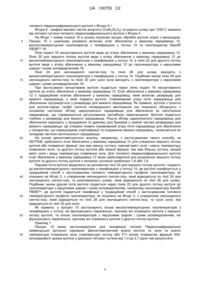

Реферат: Спосіб обробки вугілля включає на етапі збагачення у важкому середовищі піддавання вугільної сировини збагаченню у важкому середовищі з утворенням першого потоку вугілля та другого потоку вугілля. Вугілля у першому потоці має нижчий вміст золи і має нижчу температуру плавлення золи, ніж у другому потоці. Вугілля з першого потоку обробляють із застосуванням високотемпературної операції обробки вугілля. Вугілля з другого потоку обробляють із застосуванням середньотемпературної операції обробки вугілля. UA 100755 C2 (12) UA 100755 C2 UA 100755 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГАЗИФІКАЦІЯ ВУГІЛЛЯ Даний винахід стосується операції обробки вугілля. Традиційно системи шихтування та промивання застосовують для поліпшення якості несортованої вугільної сировини перед подальшою обробкою вугілля шляхом зниження вмісту мінеральних речовин у вугільній сировині. Шихтування та промивання створюють два потоки продукту, тобто, перший демінералізований потік з низьким вмістом мінералів (золи) для подальшого використання, як правило, у єдиному подальшому процесі з застосуванням, наприклад, конкретної технології газифікації, та другий відбракований потік з високим вмістом мінеральних речовин. Утворення відбракованого потоку є небажаним. Відбракований потік містить принаймні певну частину вугілля (вуглецю), і невикористання цього потоку знижує загальну екологічність будь-якого процесу з застосуванням несортованого вугілля. Згідно з винаходом, забезпечується операція обробки вугілля, яка включає на етапі збагачення у важкому середовищі - піддавання вугільної сировини, яка включає мінерали, збагаченню у важкому середовищі з утворенням першого потоку вугілля та другого потоку вугілля, причому вугілля у першому потоці вугілля має нижчий вміст золи і має нижчу температуру плавлення золи, ніж у другому потоці вугілля; обробку вугілля з першого потоку вугілля з застосуванням високотемпературної операції обробки вугілля; та обробку вугілля з другого потоку вугілля з застосуванням середньотемпературної операції обробки вугілля. Високотемпературна операція обробки вугілля у контексті цього опису зазвичай є шлакувальною операцією обробки вугілля, тобто, операцією обробки вугілля, яка допускає шлакування золи, тоді, як середньотемпературна операція обробки вугілля у контексті цього опису зазвичай є нешлакувальною операцією обробки вугілля, тобто, операцією обробки вугілля, яка не допускає шлакування золи. Високотемпературна операція обробки вугілля може бути вибрана з групи, до якої належать операція коксування вугілля, високотемпературна операція газифікації вугілля та операція спалювання вугілля для генерації теплоти та/або пари. В усіх цих прикладах відбувається або принаймні в принципі є допустимим шлакування вугільної золи. Середньотемпературна операція обробки вугілля може являти собою операцію піролізу вугілля або середньотемпературну операцію газифікації вугілля. У такій середньотемпературній операції газифікації вугілля шлакування вугільної золи не допускається, і може утворюватися суха зола. Згідно з варіантом втілення винаходу, вугілля з першого потоку вугілля обробляють за допомогою операції коксування вугілля, а вугілля з другого потоку вугілля обробляють за допомогою середньотемпературної операції газифікації вугілля. Згідно з іншим варіантом втілення винаходу, вугілля з першого потоку вугілля обробляють за допомогою операції спалювання вугілля для утворення пари, причому пару застосовують для газифікації другого потоку вугілля в середньотемпературній операції газифікації вугілля. В оптимальному варіанті втілення винаходу вугілля з першого потоку вугілля обробляють за допомогою операції високотемпературної газифікації вугілля, а вугілля з другого потоку вугілля обробляють за допомогою середньотемпературної операції газифікації вугілля. У контексті цього опису високотемпературна операція газифікації вугілля являє собою операцію газифікації вугілля з застосуванням високотемпературного газогенератора, у якому максимальна температура безперервної роботи перевищує точку плавлення мінералів, які містяться у вугіллі. Як правило, це означає максимальну температуру безперервної роботи, яка перевищує 1300 °C, у більш типовому варіанті - перевищує 1400 °C. Середньотемпературна операція газифікації вугілля є операцією газифікації вугілля з застосуванням середньотемпературного газогенератора вугілля, у якому значення максимальної температури безперервної роботи є нижчими за точку плавлення мінералів, які містяться у вугіллі. Як правило, це означає максимальну температуру безперервної роботи від 1000 °C до 1400 °C. В оптимальному варіанті операція обробки вугілля згідно з винаходом допускає два процеси або операції використання вугілля, які застосовують паралельно, виходячи з первісно спільної вугільної сировини, з уникненням утворення потоку відбракованого вугілля. У високотемпературній операції газифікації вугілля може застосовуватися принаймні один високотемпературний газогенератор з газифікацією у потоці. В середньотемпературній операції газифікації вугілля може застосовуватися принаймні один газогенератор з нерухомим шаром і сухим золовидаленням або принаймні один середньотемпературний газогенератор з псевдорозрідженим шаром. 1 UA 100755 C2 5 10 15 20 25 30 35 40 45 50 55 60 Високотемпературний газогенератор з газифікацією у потоці зазвичай є некаталітичним, високотемпературним газогенератором під підвищеним або нормальним (наприклад атмосферним) тиском для виробництва синтез-газу з твердої вуглецевої сировини, такої, як вугілля, шляхом неповного окиснення сировини у присутності газифікуючого агента, який включає принаймні кисень та, необов'язково, пару, причому сировину зрештою перемелюють або подрібнюють на порошок і захоплюють у газифікуючий агент, і газогенератор функціонує при температурі, вищій за точку плавлення мінералів, які містяться у вугіллі. Прикладами працюючих при нормальному тиску високотемпературних газогенераторів з газифікацією у потоці є газогенератори з газифікацією у потоці атмосферного повітря або атмосферної плазми. Газогенератор з нерухомим шаром і сухим золовидаленням зазвичай є некаталітичним, середньотемпературним газогенератором під підвищеним або нормальним (наприклад атмосферним) тиском для виробництва синтез-газу з твердої вуглецевої сировини, такої, як вугілля, шляхом неповного окиснення сировини у присутності газифікуючого агента, який включає принаймні кисень та пару або повітря та пару, причому сировина перебуває у грудковій або гранульованій формі і піддається контактові з газифікуючим агентом у нерухомому шарі, причому нерухомий шар застосовують при температурі, нижчій за точку плавлення мінералів, які містяться у вугіллі. Середньотемпературний газогенератор з псевдорозрідженим шаром зазвичай є некаталітичним, середньотемпературним газогенератором під підвищеним або нормальним (наприклад атмосферним) тиском для виробництва синтез-газу з твердої вуглецевої сировини, такої, як вугілля, шляхом неповного окиснення сировини у присутності газифікуючого агента, який включає принаймні кисень та пару або повітря та пару, причому сировина перебуває у грудковій або гранульованій формі і піддається контактові з газифікуючим агентом у псевдорозрідженому шарі, причому псевдорозріджений шар застосовують при температурі, нижчій за точку плавлення мінералів, які містяться у вугіллі. Процес піролізу є процесом видалення летких компонентів з вуглецевмісної сировини з вмістом летких сполук при підвищеній температурі, наприклад, шляхом миттєвого піролізу, для одержання на виході твердого вугільного продукту та рідкого продукту з вмістом летких сполук. Процес спалювання є процесом швидкого окиснення вуглецьвмісної сировини, наприклад, у бойлері з вугільним опаленням, для генерації теплової енергії. Теплова енергія може використовуватися для вироблення пари. Коксування є процесом відгону летких складових з вугілля, включаючи воду, кам'яновугільний газ та кам'яновугільну смолу, шляхом високотемпературної обробки вугілля у безкисневій атмосфері і, можливо, при температурі, вищій за точку плавлення мінералів, які містяться у вугіллі, для об'єднання вугілля та залишкової золи. В основі даного винаходу лежить застосування збагачення у важкому середовищі для диференціації вугілля на основі температури плавлення золи для подальшого застосування диференційованого вугілля з високою та низькою температурою плавлення золи у паралельних операціях обробки вугілля з застосуванням різних технологій. Може застосовуватися будь-який традиційний етап або спосіб збагачення у важкому середовищі, якщо він може забезпечити відокремлення вугілля з застосуванням співвідношення питомої густини у межах від 1,4 до 2,1. Температура плавлення золи джерела вугілля свідчить про можливий ступінь агломерації золи, спікання або шлакування у межах газогенератора. Спікання золи всередині газогенератора з нерухомим шаром може викликати загоряння каналу, проблеми з перепадами тиску та нестабільну роботу газогенератора, а при застосуванні способів газифікації у потоці, додавання флюсу та в'язкість шлаку є ключовими експлуатаційними параметрами, на які впливає температура плавлення золи вугілля, яке піддається газифікації. При аналізі температури плавлення золи вимірюють режим розм'якшення та потоку (розплавлення або шлакування) золи, оскільки вона нагрівається у мінливих діапазонах температур до зазначеної температури. Зазвичай вона становить до 1600 °C в умовах окиснення, залежно від обмежень обладнання. Конус золи утворюють, застосовуючи стандартну процедуру обзолення, наприклад, як вказується у публікаціях ASTM Methods D1857 або ISO Method ISO540, а потім нагрівають з регульованою швидкістю в окиснювальній атмосфері для моделювання середовища газифікації у шарі золи. Результати аналізу температури плавлення золи складаються з чотирьох значень температури, тобто, температури початкової деформації, коли відбувається перше округлення вершини конуса золи, температури розм'якшення або сфери, коли висота конуса дорівнює ширині конуса, температури півсфери, коли висота конуса дорівнює половині ширини конуса, та температури текучості або потоку, коли висота конуса дорівнює 1,6 мм. Хоча випробування температури плавлення золи широко застосовуються, вони не завжди 2 UA 100755 C2 5 10 15 20 25 30 35 40 45 50 55 60 точно прогнозують режим температури плавлення золи. Дві золи, які мають нібито подібний мінеральний склад, мають значні розбіжності характеристик плавлення. Переваги стандартних випробувань плавлення золи, наприклад, ASTM D1857, полягають у тому, що вони мають широке застосування, є стандартизованими, недорогими і можуть бути автоматизованими. Проблеми, пов'язані зі стандартними випробуваннями температури плавлення золи полягають у тому, що вони є суб'єктивними, оскільки ґрунтуються більше на спостереженнях, ніж на вимірюваннях, мають погану відтворюваність, температура початкової деформації не є температурою, при якій починається плавлення, і температуру плавлення золи вимірюють протягом коротких періодів, тоді, як під час охолодження утворюються відклади, які зазвичай накопичуються годинами. Температура плавлення золи може вимірюватися за окисних або відновних умов, або і за тих, і за інших, причому різниця між окисними та відновними результатами часто сильно корелюється з флюсами, такими, як залізо. Досвід експлуатації газогенератора Sasol® FBDB™ показує, що ідеальне функціонування газогенератора досягається тоді, коли максимальна температура, яку отримують у газогенераторі, підтримується на рівні, вищому за температуру початкової деформації, для досягнення достатньої агломерації з метою поліпшення проникності шару, і нижчому за температуру текучості або потоку, з метою запобігання надмірному спіканню. Ідеальні джерела вугілля для газифікації у газогенераторі з нерухомим шаром і сухим золовидаленням мають широкий діапазон температур між температурою початкової деформації та температурою текучості або потоку. Джерела вугілля, які нині застосовують для газифікації у Південній Африці, мають температуру текучості або потоку, вищу за 1300 °C і температуру початкової деформації, вищу за 1200 °C, але нижчу за 1400 °C. Додатковою або одночасною перевагою даного винаходу є те, що застосування вугілля з нижчою температурою плавлення золи у високотемпературному газогенераторі, такому, як високотемпературний газогенератор з газифікацією у потоці, в результаті може вести до зниження в'язкості шлаку під час високотемпературної газифікації. Однак це трапляється не завжди, оскільки в'язкість шлаку також залежить від мінерального складу вугілля, а не лише від температури плавлення золи. У разі, коли застосування вугілля з нижчою температурою плавлення золи у високотемпературному газогенераторі веде до зниження в'язкості шлаку, в оптимальному варіанті може вимагатися зменшення додавання флюсу у газогенератор для контролювання відведення шлаку. Перший потік вугілля може мати температуру текучості або потоку золи (яку визначають у відновній атмосфері), меншу за 1400 °C, в оптимальному варіанті - меншу за 1380 °C, у ще кращому варіанті - меншу за 1350 °C, наприклад 1320 °C. Другий потік вугілля може мати температуру текучості або потоку золи (яку визначають у відновній атмосфері), більшу за 1400 °C, в оптимальному варіанті - більшу за 1450 °C, у ще кращому варіанті - більшу за 1500 °C, наприклад 1550 °C. В одному варіанті втілення винаходу перший потік вугілля має температуру текучості або потоку золи (яку визначають у відновній атмосфері), меншу за 1380 °C, а другий потік вугілля має температуру текучості або потоку золи (яку визначають у відновній атмосфері), більшу за 1450 °C. На етапі збагачення у важкому середовищі співвідношення питомої густини, вибирають таким чином, щоб перший потік вугілля та другий потік вугілля напевно мали потрібні характеристики температури плавлення золи. Типове співвідношення питомої густини для південноафриканського вугілля має становити приблизно 1,8 або 1,9. Для більшості типів несортованого вугілля або принаймні для більшості типів несортованого вугілля, яке видобувається на шахтах Південної Африки, другий потік вугілля є значно меншим за перший потік вугілля, наприклад, приблизно у чотири рази меншим за перший потік вугілля за масою. Далі винахід описується на прикладах з посиланням на супровідні схематичні фігури та Приклади. Серед фігур: Фігура 1 - процес обробки вугілля згідно з винаходом; Фігура 2 - типовий температурний профіль високотемпературного газогенератора з газифікацією у потоці; Фігура 3 - типовий температурний профіль газогенератора з нерухомим шаром і сухим золовидаленням; Фігура 4 - графіки сукупного виходу та вмісту золи залежно від питомої густини для типового південноафриканського вугілля; Фігура 5 - графіки вмісту кальцію та температури текучості золи залежно від питомої густини 3 UA 100755 C2 5 10 15 20 25 30 35 40 45 50 55 типового південноафриканського вугілля з Фігури 4; і Фігура 6 - графіки масової частки анортиту (CaAl2Si2O8) та рідкого шлаку при 1250˚C залежно від питомої густини типового південноафриканського вугілля з Фігури 4. На Фігурі 1 номер позиції 10 в цілому позначає процес обробки вугілля згідно з винаходом. Процес 10 у широкому розумінні включає етап збагачення у важкому середовищі 12, високотемпературний газогенератор з газифікацією у потоці 14 та газогенератор Sasol® FBDB™ 16. Лінія подачі 18 несортованого вугілля веде до етапу збагачення у важкому середовищі 12. Лінія 20 для першого потоку вугілля веде з етапу збагачення у важкому середовищі 12 до високотемпературного газогенератора з газифікацією у потоці 14, а лінія 22 для другого потоку вугілля веде з етапу збагачення у важкому середовищі 12 до газогенератора з нерухомим шаром і сухим золовидаленням 16. Лінія 24 для неочищеного синтез-газу та лінія 26 для шлаку виходять з високотемпературного газогенератора з газифікацією у потоці 14. Подібним чином лінія 28 для неочищеного синтез-газу та лінія 30 для сухої золи виходять з газогенератора з нерухомим шаром і сухим золовидаленням 16. При застосуванні несортоване вугілля подається через лінію подачі 18 несортованого вугілля до етапу збагачення у важкому середовищі 12. Етап збагачення у важкому середовищі 12 є традиційним етапом збагачення у важкому середовищі, який включає резервуар для важкого середовища, у який подають вугілля. Спрямований угору потік середовища для збагачення підтримується у резервуарі для важкого середовища. Як правило, вугілля з грохота для вугілля-сирцю та/або грохота попереднього зволоження (не показано) об'єднують з основною частиною об'єму циркулюючого середовища для збагачення як нагнітальне середовище, що спрямовується регульованою заглибною перегородкою. Вугілля подається глибоко у резервуар для важкого середовища. Решта об'єму циркулюючого середовища для збагачення надходить з продування та дренажу для бункерів у нижній частині резервуара для важкого середовища. Це утворює плавно спрямований угору потік середовища для збагачення у сепараторі, що перешкоджає стратифікації та осадженню важких середовищ, і включається як складова частина нагнітального середовища. На основі денситометричного аналізу, наприклад, з застосуванням такого способу, як ISO7936, здійснюють етап збагачення у важкому середовищі 12 для утворення першого потоку вугілля або плаваючої фракції, яка має меншу густину, нижчий вміст золи і нижчу температуру плавлення золи, та другого потоку вугілля або важкої фракції, яка має більшу густину, вищий вміст золи і вищу температуру плавлення золи. Для типового південноафриканського вугілля етап збагачення у важкому середовищі 12 може здійснюватися для розділення першого потоку вугілля та другого потоку вугілля з питомою густиною приблизно 1,8 або 1,9. Перший потік вугілля видаляють за допомогою лінії 20 для першого потоку вугілля і подають до високотемпературного газогенератора з газифікацією у потоці 14, де вугілля газифікується у традиційний спосіб з застосуванням типового температурного профілю газогенератора, як показано на Фігурі 2, з утворенням неочищеного синтез-газу, який відводиться по лінії 24 для неочищеного синтез-газу, та розплавленого шлаку, який відводиться по лінії 26 для шлаку. Подібним чином другий потік вугілля подається через лінію 22 для другого потоку вугілля до газогенератора з нерухомим шаром і сухим золовидаленням, наприклад газогенератора Sasol® FBDB™, де вугілля піддається газифікації у традиційний спосіб з застосуванням типового температурного профілю газогенератора, як показано на Фігурі 3, з утворенням неочищеного синтез-газу, який відводиться по лінії 28 для неочищеного синтез-газу, та сухої золи, яка відводиться по лінії 30 для золи. Як правило, у процесі 10 застосовують кілька високотемпературних газогенераторів з газифікацією у потоці, які функціонують паралельно, причому всі отримують вугілля з першого потоку вугілля, та кілька газогенераторів з нерухомим шаром і сухим золовидаленням, які функціонують паралельно, причому всі отримують вугілля з другого потоку вугілля. Приклад 1 Процес 10 може застосовуватися для газифікації типової Південноафриканської хайвелдської вугільної сировини. Денситометричний аналіз вугілля та золи та аналіз температури плавлення золи (температури потоку або FT) різних плаваючих фракцій 500кілограмового зразка вугілля у діапазоні питомої густини від 1,4 до 2,1 дали такі результати: 4 UA 100755 C2 Опис Вихід Вміст золи (мас. %) 10 F1.50 29,34 F1.60 63,42 F1.70 77,62 F1.80 84,40 F1.90 85,61 F1.95 86,81 F2.0 88,78 F2.1 90,25 S2.1 100,00 9,5 12,4 17,4 19,6 21,2 21,5 21,9 22,6 23,1 28,4 FT 5 F1.40 12,58 1400 ТЕМПЕРАТУРА ПЛАВЛЕННЯ ЗОЛИ - ВІДНОВЛЕННЯ 1370 1380 1370 1380 1450 1400 1500 1540 1400 °C Представлена кількість на виході є сукупною. Промивання вугілля моделювали за допомогою фракційного аналізу за густиною згідно зі стандартом ISO 7936, у якому зразок фракції гранулометричного складу -25 мм + 0,5 мм виготовляли шляхом застосування етапів подрібнення та просіювання. Окремі фракції гранулометричного складу >25 мм подрібнювали до -25 мм і просіювали при 0,5 мм перед промиванням. Криву промивання зразка вугілля, а також вміст золи у вугіллі (для сукупних плаваючих фракцій) представлено на Фігурі 4. Вміст золи у потоці несортованого вугілля становить 28,4 % при температурі плавлення золи (температура потоку) > 1450 °C. Для розщеплення вугілля з метою отримання більш, ніж однієї технології газифікації зі здійсненням на потоці вугілля при оптимальних умовах, вугілля розщеплюють з застосуванням етапу збагачення у важкому середовищі 12 з питомою густиною 1,8 або 1,9. Це створює два потоки з різними властивостями, як вказується нижче. 15 Опис Вихід Вміст золи (мас. %) 25 F1.50 29,34 F1.60 63,42 F1.70 77,62 F1.80 84,40 F1.90 85,61 F1.95 86,81 F2.0 88,78 F2.1 90,25 S2.1 100,00 9,5 12,4 17,4 19,6 21,2 21,5 21,9 22,6 23,1 28,4 FT 20 F1.40 12,58 1400 ТЕМПЕРАТУРА ПЛАВЛЕННЯ ЗОЛИ - ВІДНОВЛЕННЯ 1370 1380 1370 1380 1450 1400 1500 1540 1400 °C Перший потік вугілля або плаваюча фракція для високотемпературної газифікації має вміст золи 21,2 % та температуру плавлення золи (температура потоку) нижчу, ніж приблизно 1380 °C, тоді, як другий потік вугілля або важка фракція для середньотемпературної газифікації має вміст золи >30 % та температуру плавлення золи (температура потоку) вищу, ніж приблизно 1450 °C, або у деяких випадках вищу за 1350 °C, залежно від властивостей вугілля. Співвідношення мас першого потоку вугілля з другим потоком вугілля становить приблизно 85:15. Приклад 2 Таке саме вугілля, як те, що застосовувалося у Прикладі 1, також було об'єктом дослідження у Прикладі 2. Аналіз збагачення у важкому середовищі і аналіз золи та складу забезпечували інформацію, яку детально представлено нижче у Таблиці 1. 30 5 UA 100755 C2 Таблиця 1 Опис Вихід Зв. H2О Зола Летк. мат. Фікс. вуг. SiO2 Al2O3 Fe2O3 P2O5 TiO2 CaO MgO K2O Na2O SO3 5 10 15 20 25 30 35 40 % % % % % % % % % % % % % % F1.40 12,58 4,6 9,5 28,6 57,3 36,80 25,80 2,31 2,43 1,88 14,40 3,51 0,59 1,02 9,63 F1.50 16,76 4,5 14,6 23,9 57,0 39,00 25,50 1,24 2,01 1,36 15,20 4,44 0,57 0,78 8,74 F1.60 34,08 4,3 21,7 22,0 52,0 45,70 26,00 2,67 1,11 1,37 11,90 4,09 0,66 0,57 5,16 F1.70 14,20 3,9 29,2 20,3 46,6 50,40 26,50 3,06 0,78 1,46 8,77 3,24 0,83 0,42 3,54 F1.80 6,78 3,5 39,4 17,8 39,3 54,40 26,00 3,92 0,51 1,54 6,75 2,20 0,81 0,37 3,36 F1.90 1,21 3,0 46,8 16,4 33,8 57,10 25,20 5,12 0,39 1,48 4,13 1,34 0,84 0,27 2,94 F1.95 1,20 2,9 52,1 15,8 29,2 57,70 23,80 5,69 0,41 1,59 4,73 1,29 0,84 0,25 2,76 F2.0 1,97 2,90 52,20 15,80 29,10 58,40 25,70 4,59 0,36 1,66 3,92 1,14 0,84 0,29 1,98 F2.1 1,47 3,2 54 15,7 27,1 63,3 24,5 2,07 0,44 1,9 3,17 1,04 0,96 0,26 1,15 S2.1 9,76 2,2 77 13 7,8 59 22,2 5,48 0,15 1,29 5,11 0,62 1,14 0,15 3,59 Як показано у Таблиці 1, аналіз для кожної питомої густини плаваючої фракції дає фактичний вихід кожної плаваючої фракції, на відміну від Прикладу 1, де представлено сукупний вихід. З Таблиці 1 видно, що значні розбіжності у вмісті золи, а також у складі, були результатом збагачення у важкому середовищі. Сукупний вихід (плаваючі фракції) вище питомої густини (RD) =1,8 був відносно високим (>80 %), після чого вихід суттєво знижувався у напрямку промивання при нижчій питомій густині, як показано на Фігурі 4. Вміст золи (на сукупній основі) знижувався з 21,9 % при RD=1,95 до 9,5 % при RD=1,4. З врахуванням цього можна очікувати, що мінеральний склад різних фракцій матиме значні розбіжності, що підтверджується даними з Таблиці 1, яка також чітко показує високий вміст золи в окремих плаваючих фракціях від RD=1,8 до RD=2,1. Іншим цікавим результатом є вплив збагачення у важкому середовищі на температуру плавлення золи (температура потоку) та мінеральний склад продукту. Зміни у температурі плавлення золи (температура потоку) для сукупних плаваючих фракцій та зміни у мінеральному складі, які стосуються вмісту Ca в окремих плаваючих фракціях, показано на Фігурі 5. З Фігури 5 можна зробити кілька спостережень: - Температура текучості золи (AFT) підвищувалася з підвищенням питомої густини. Найвища температура текучості золи спостерігається при найвищій питомій густині (RD=2,1), яка також має найнижчий вміст Ca (Фігура 5). - Вміст Ca значною мірою змінювався при збагаченні у важкому середовищі. Найвищий вміст Ca спостерігається при нижчій відносній густині (тобто, RD=1,5 у цьому разі). Характеристики (приблизний склад та склад золи) фракцій використовували окремо для визначення кількості утворення рідкого шлаку під час газифікації з застосуванням моделювання FactSage (фірмова назва). Окремі фракції обробляли як окремі джерела вугілля, так, якби газифікація здійснювалась окремо для кожної одержаної фракції. На Фігурі 6 результати показують, що кількість анортиту (CaAl 2Si2O8) у вугільній золі збільшується зі зниженням питомої густини вугілля, і кількість рідкого шлаку, присутнього при 1250 °C під час газифікації, збільшується зі зниженням питомої густини вугілля. Очевидно, вища концентрація CaO у вугіллі низької густини в результаті веде до збільшення кількості утвореного анортиту. Анортит утворюється як продукт між типами з вмістом SiO 2, Al2O3 та Ca. Таким чином, у цьому разі є присутніми мінімальна кількість флюсу, який збільшує утворення рідкого шлаку та кристалізацію анортиту, і висока концентрація кислотного компонента SiO 2, що пригнічує утворення рідкого шлаку, для утворення матеріалу рідкого шлаку. Фракції вугілля з найвищою концентрацією CaO та кислотних компонентів (Al2O3 та SiO2) в результаті давали найвищий відсоток утворення мінералів Ca-Al-Si (CaAl2Si2O8 - анортит плюс CaAl4Si2O10(OH)2 маргарит). Вільний SiO2 у мінеральній структурі джерел вугілля в результаті забезпечував утворення мінералів, які містили Mg, Na або Ca, для утворення нових мінеральних сполук, таких, як KAl3Si3O10(OH)2 (мусковіт), Mg5Al2Si3O10(OH)8 (клінохлор), або інших мінеральних сполук з високим ступенем захоплення кисню. Таким чином, у разі зниження вмісту або відсутності 6 UA 100755 C2 5 10 15 20 вільного SiO2 після газифікації, тобто, при збільшенні утворення анортиту як у плаваючій фракції при RD=1,4, концентрація сполук з захопленням Si-кисню була відносно низькою, з утворенням анортиту високої концентрації, як в одержаній фракції при RD=1,4 у цьому Прикладі. Також спостерігалося, що для вмісту CaO

ДивитисяДодаткова інформація

Назва патенту англійськоюCoal gasification

Автори англійськоюvan Dyk, Johannes, Christoffel, Waanders, Frans, Boudewijn

Назва патенту російськоюГазификация угля

Автори російськоюВан Дик Йоханнес Кристоффель, Вандерс Франс Баудевейн

МПК / Мітки

МПК: C10J 3/54, C10J 3/66, C10L 9/08, C10L 5/00

Мітки: газифікація, вугілля

Код посилання

<a href="https://ua.patents.su/12-100755-gazifikaciya-vugillya.html" target="_blank" rel="follow" title="База патентів України">Газифікація вугілля</a>

Попередній патент: Спосіб одержання комплексу біологічно активних речовин з гепатопротекторною, анальгетичною активністю та регенеруючою дією на підшлункову залозу

Наступний патент: Вібраційний млин

Випадковий патент: Спосіб відновлення футерівки конвертера