Спосіб нанесення шлакового гарнісажу на футерівку конвертера та фурма для його здійснення

Номер патенту: 103410

Опубліковано: 10.10.2013

Автори: Сігарьов Євген Миколайович, Чубін Костянтин Іванович, Чубіна Олена Анатоліївна, Чернятевич Анатолій Григорович

Формула / Реферат

1. Спосіб нанесення шлакового гарнісажу на футерівку конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу шляхом роздування шлакової ванни азотними струменями з подачею порошкоподібної магнезіальної торкрет-маси в повітряних струменях при змінній висоті фурми з верхнім кільцевим сопловим блоком і нижнім торцевим наконечником, який відрізняється тим, що роздування шлакової ванни здійснюють шляхом одночасної подачі в одних вертикальних площинах паралельно повздовжній осі фурми верхніх азотних струменів з кільцевого соплового блока, орієнтованих вздовж стовбура фурми назустріч потоку шлакових крапель, і нижніх азотних і повітряно-порошкових струменів з торцевого наконечника з зануренням їх у шлакову ванну.

2. Спосіб за п. 1, який відрізняється тим, що витрата азоту через одне сопло кільцевого блока складає 0,05-0,15 м3/хв. на тонну рідкої сталі при витраті повітря і азоту через одне сопло наконечника, відповідно, 0,06-0,08м3/хв. та 0,7-1,0 м3/хв. на тонну рідкої сталі при зміні висоти фурми над рівнем шлакової ванни згідно з виразом НФ=920е0,0003GN2, де GN2 - загальна витрата азоту з початку операції, м3.

3. Спосіб за п. 1, який відрізняється тим, що магнезіальну торкрет-масу подають в інтервалі 20-85 % часу роздування шлаку з інтенсивністю через одне сопло наконечника 1,5-2,4 кг/хв. на тонну рідкої сталі, при зміні витрати торкрет-маси згідно з виразом QTM=2410e-0,00014GN2, де GN2 - загальна витрата азоту з початку операції, м3.

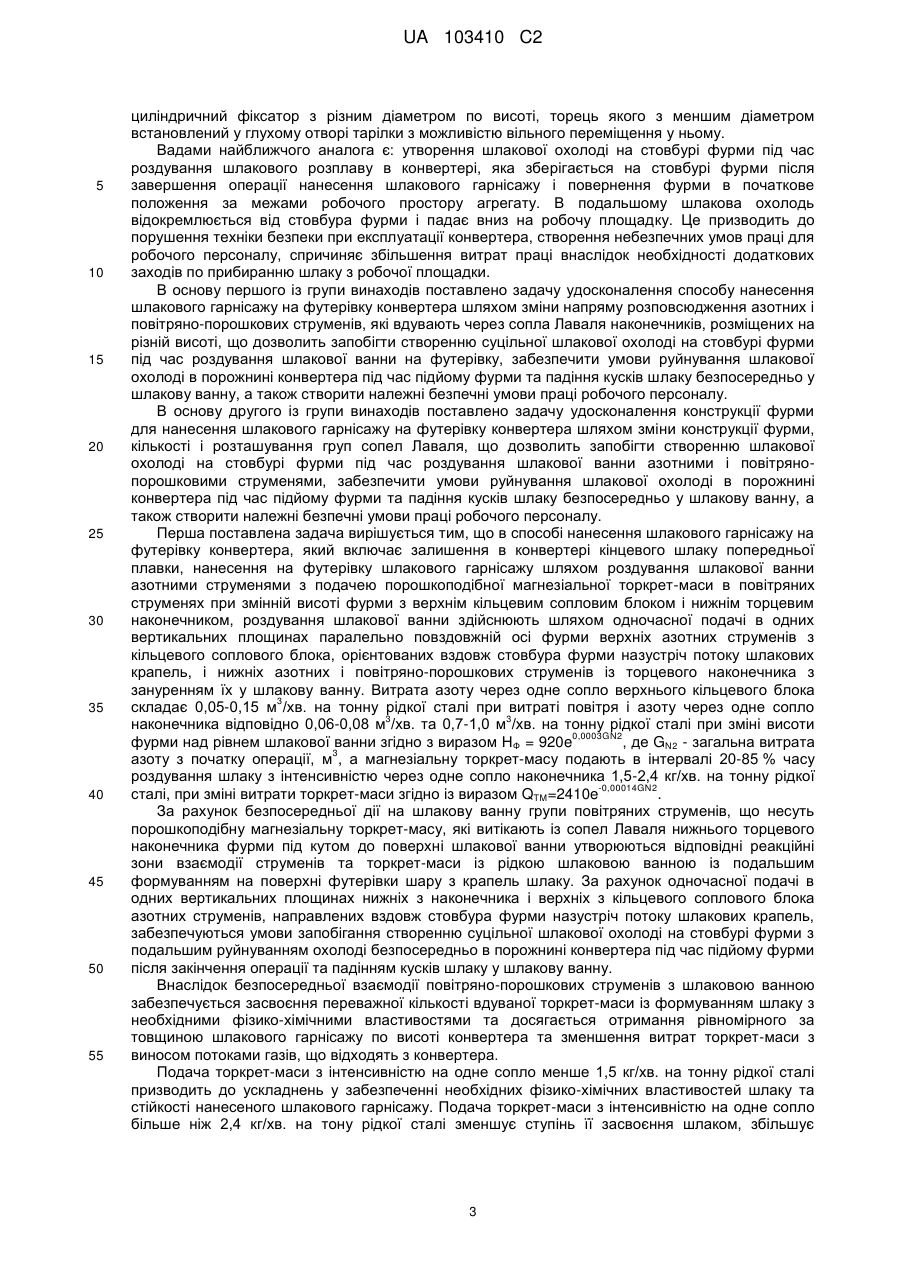

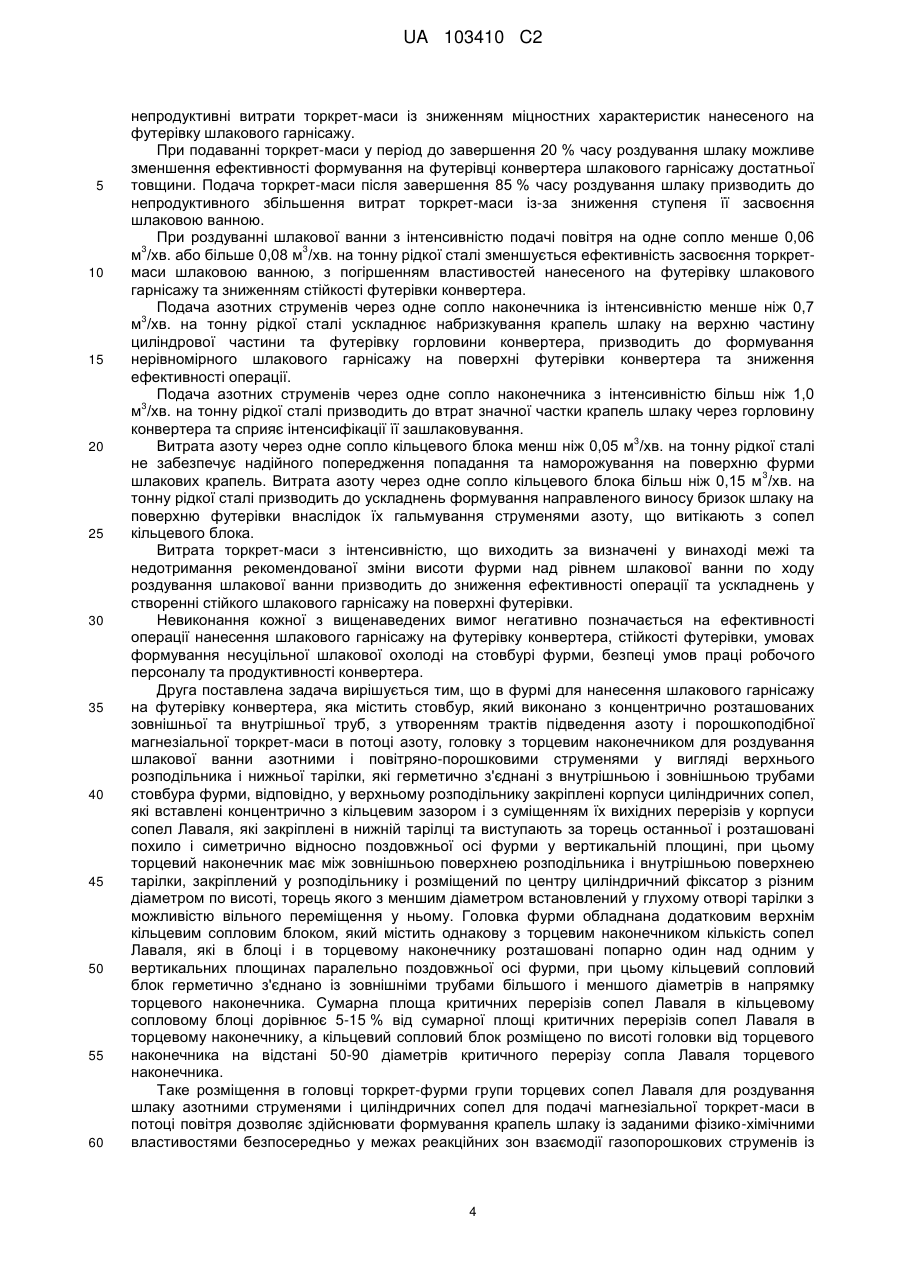

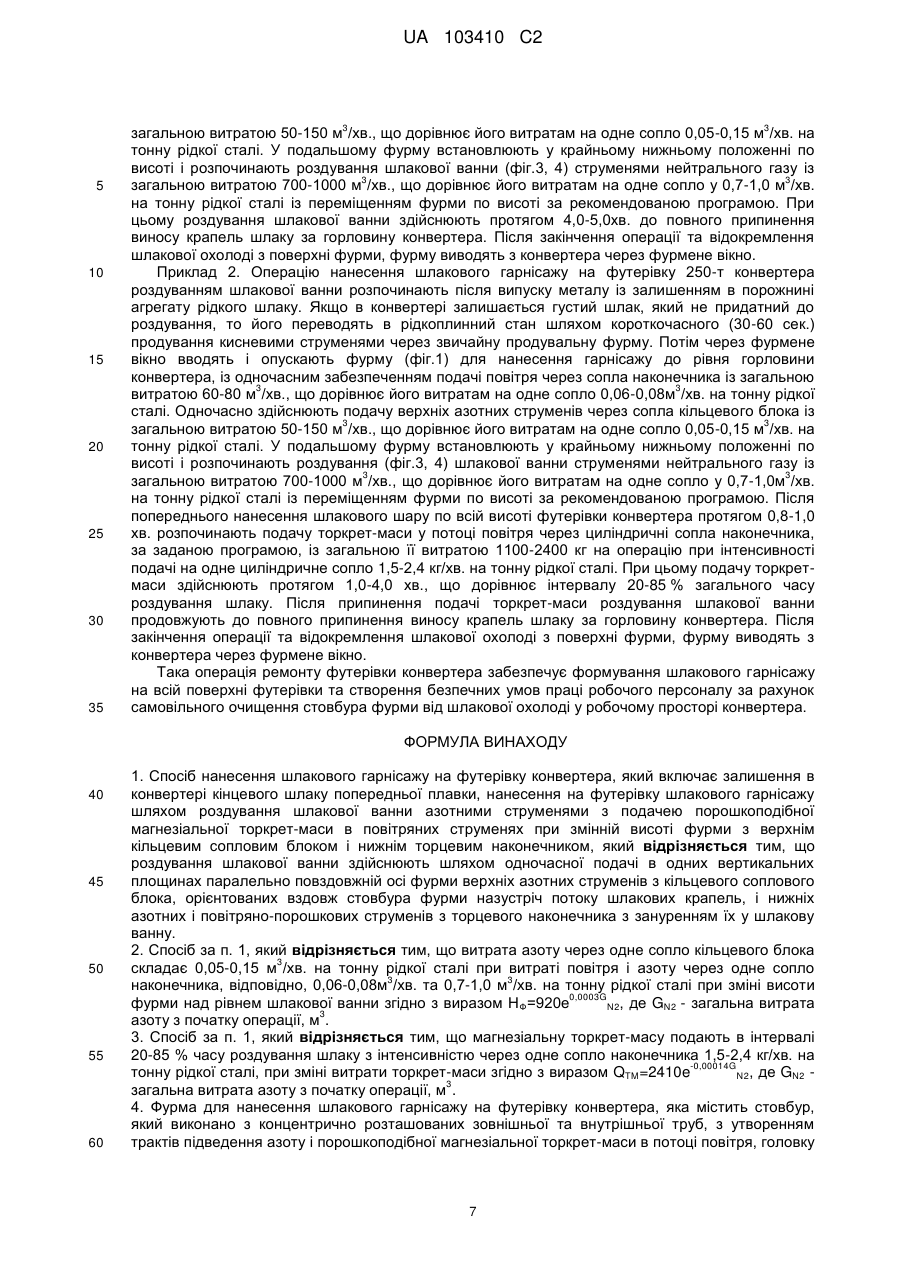

4. Фурма для нанесення шлакового гарнісажу на футерівку конвертера, яка містить стовбур, який виконано з концентрично розташованих зовнішньої та внутрішньої труб, з утворенням трактів підведення азоту і порошкоподібної магнезіальної торкрет-маси в потоці повітря, головку з торцевим наконечником для роздування шлакової ванни азотними і повітряно-порошковими струменями у вигляді верхнього розподільника і нижньої тарілки, які герметично з′єднані з внутрішньою і зовнішньою трубами стовбура фурми, відповідно, у верхньому розподільнику фурми закріплені корпуси циліндричних сопел, які вставлені концентрично з кільцевим зазором і з суміщенням їх вихідних перерізів у корпуси сопел Лаваля, які закріплені в нижній тарілці і виступають за торець останньої та розташовані похило і симетрично відносно поздовжньої осі фурми у вертикальній площині, при цьому торцевий наконечник має між зовнішньою поверхнею розподільника і внутрішньою поверхнею тарілки, закріплений у розподільнику і розміщений по центру циліндричний фіксатор з різним діаметром по висоті, торець якого з меншим діаметром встановлений у глухому отворі тарілки з можливістю вільного переміщення у ньому, яка відрізняється тим, що головка фурми обладнана додатковим верхнім кільцевим сопловим блоком, який містить однакову з торцевим наконечником кількість сопел Лаваля, які в блоці і в торцевому наконечнику розташовані попарно один над одним у вертикальних площинах паралельно поздовжній осі фурми, при цьому кільцевий сопловий блок герметично з′єднано з зовнішніми трубами більшого і меншого діаметрів в напрямку торцевого наконечника.

5. Фурма за п. , яка відрізняється тим, що сумарна площа критичних перерізів сопел Лаваля в кільцевому сопловому блоці дорівнює 5-15 % від сумарної площі критичних перерізів сопел Лаваля в торцевому наконечнику, а кільцевий сопловий блок розміщено по висоті головки від торцевого наконечника на відстані 50-90 діаметрів критичного перерізу сопла Лаваля торцевого наконечника.

Текст

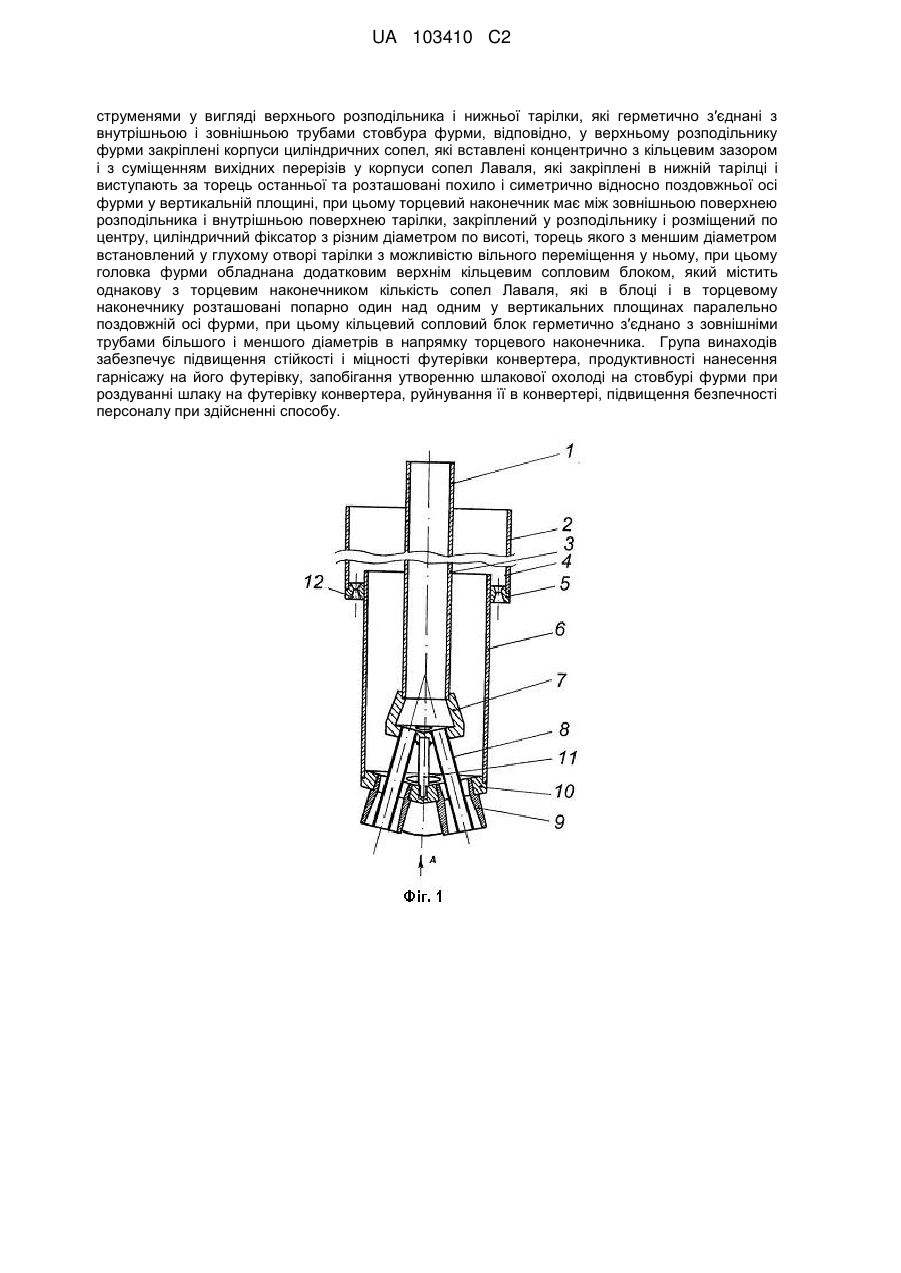

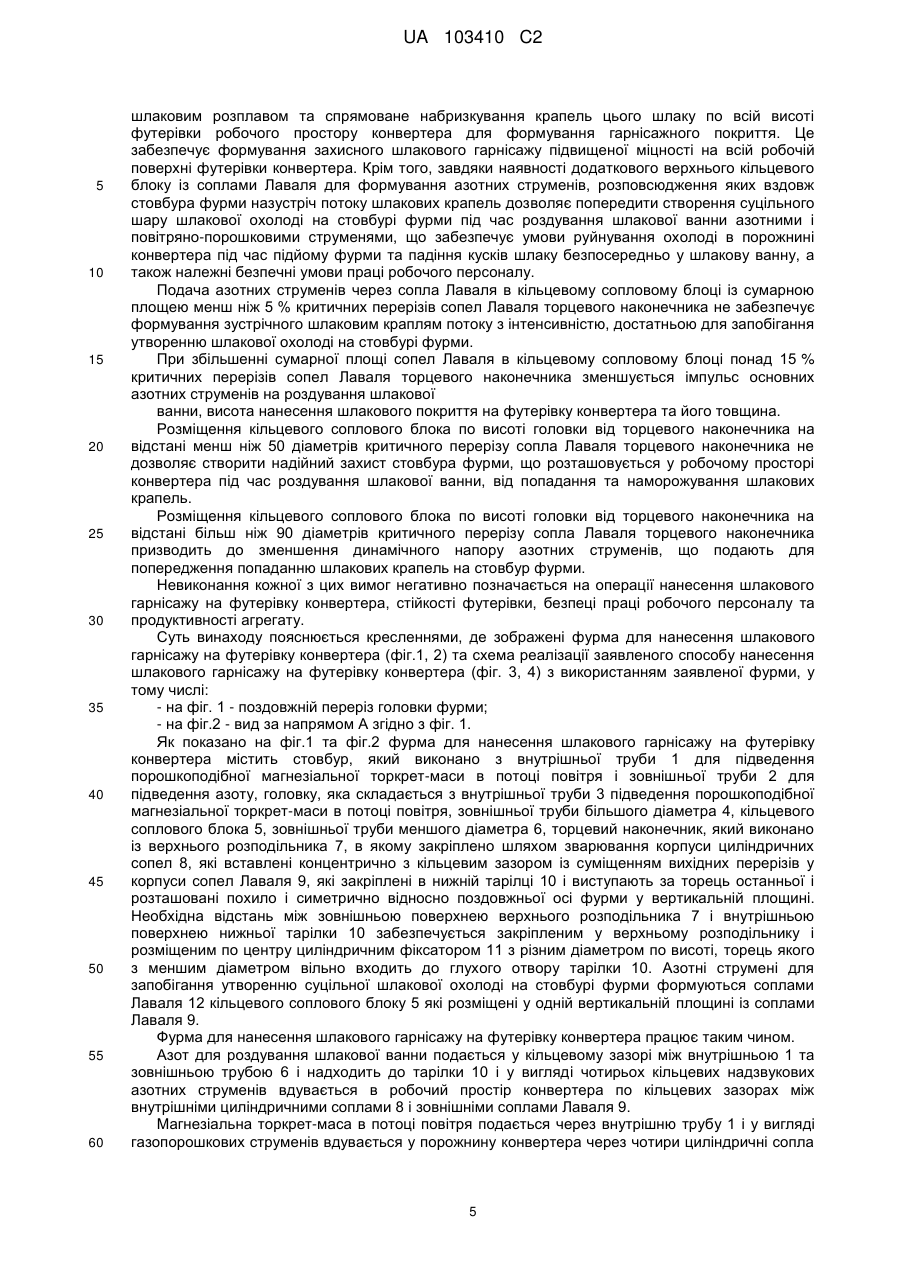

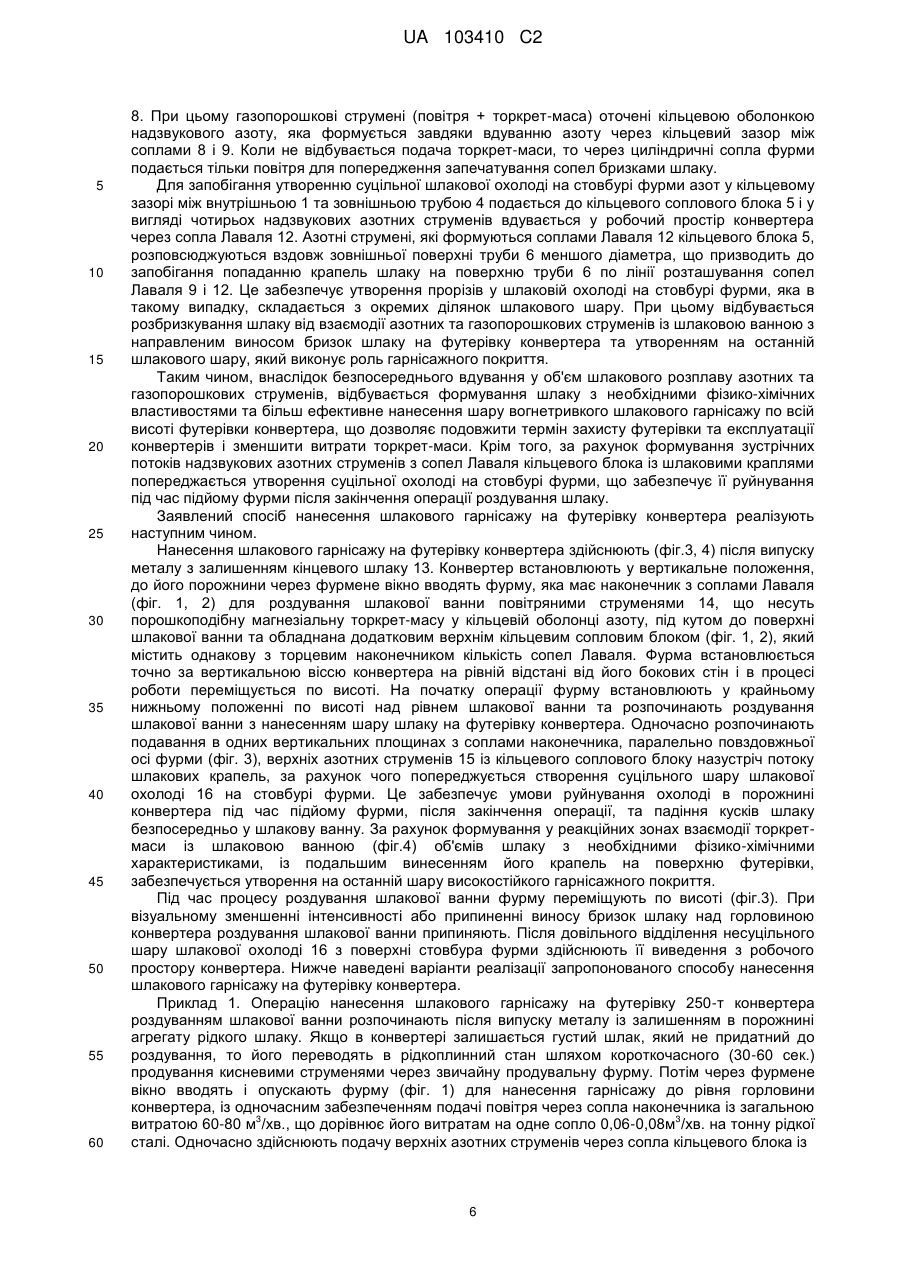

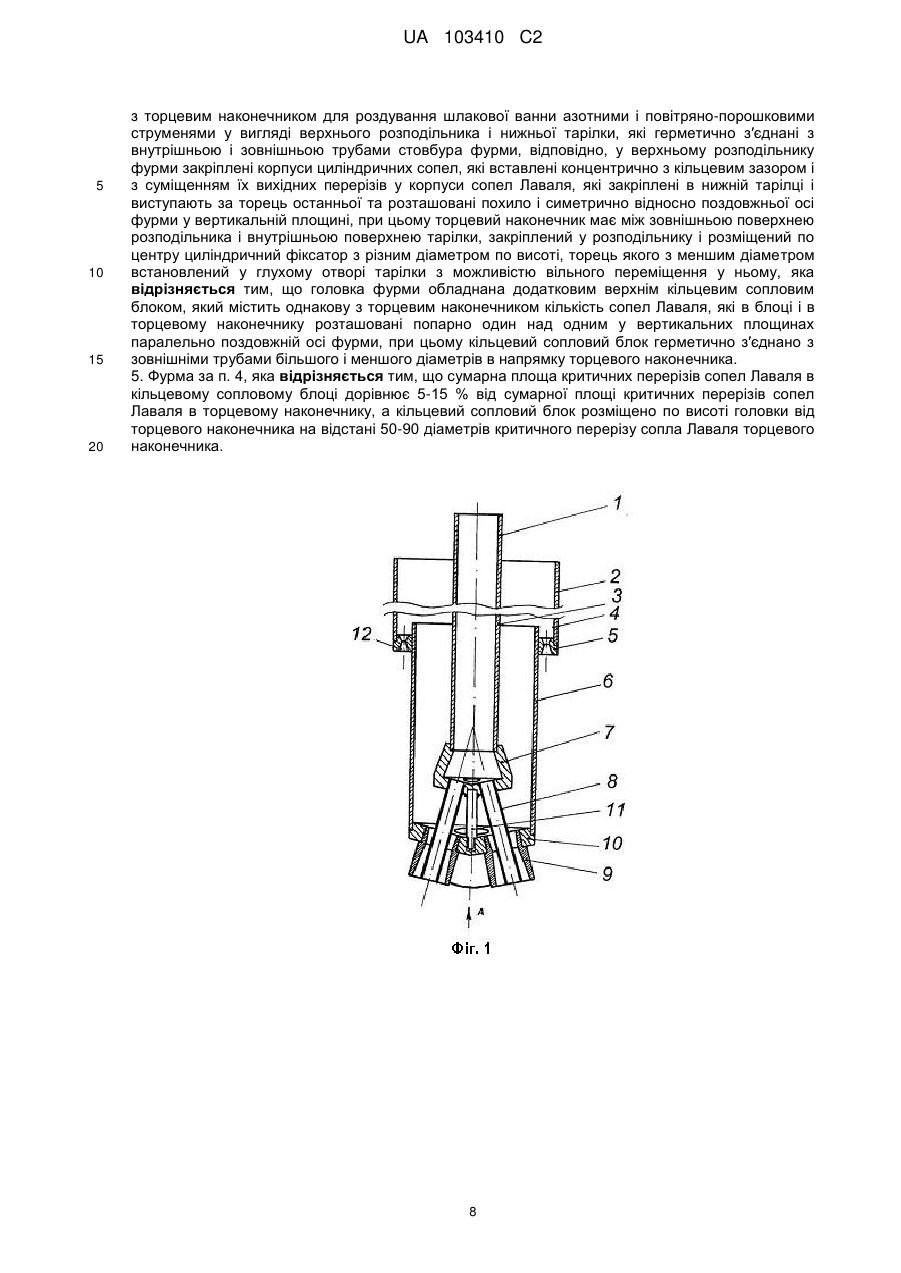

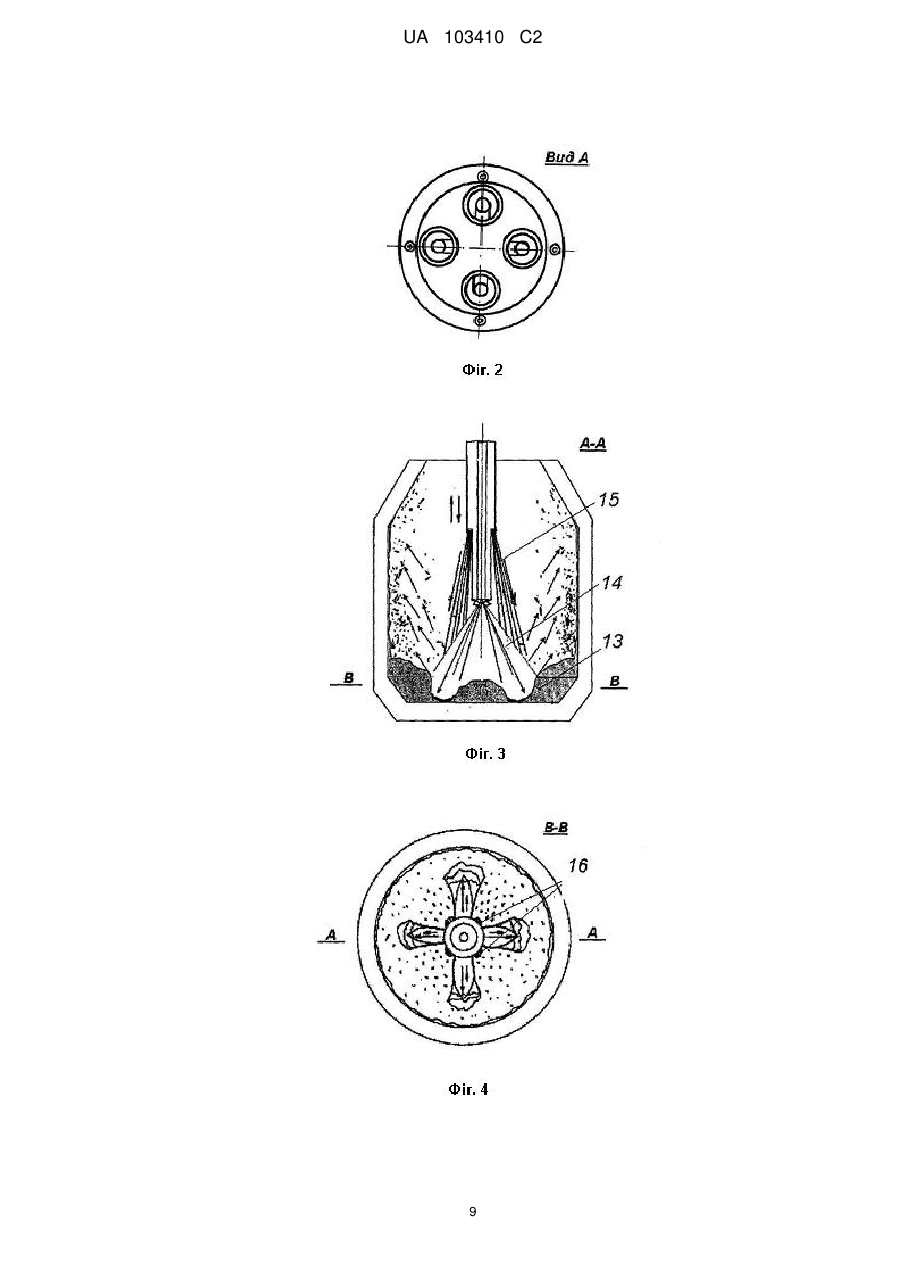

Реферат: Група винаходів належить до галузі чорної металургії, зокрема до способу відновлення та захисту футерівки кисневого конвертера шляхом роздування на її поверхню підготовленого кінцевого шлаку з формуванням гарнісажного покриття і конструкцій фурми, яка використовується для роздування шлаку. Спосіб нанесення шлакового гарнісажу на футерівку конвертера включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу шляхом роздування шлакової ванни азотними струменями з подачею порошкоподібної магнезіальної торкрет-маси в повітряних струменях при змінній висоті фурми з верхнім кільцевим сопловим блоком і нижнім торцевим наконечником, при цьому роздування шлакової ванни здійснюють шляхом одночасної подачі в одних вертикальних площинах паралельно повздовжній осі фурми верхніх азотних струменів з кільцевого соплового блока, орієнтованих вздовж стовбура фурми назустріч потоку шлакових крапель, і нижніх азотних та повітряно-порошкових струменів з торцевого наконечника з зануренням їх у шлакову ванну. Фурма для нанесення шлакового гарнісажу на футерівку конвертера містить стовбур, який виконано з концентрично розташованих зовнішньої та внутрішньої труб, з утворенням трактів підведення азоту і порошкоподібної магнезіальної торкрет-маси в потоці азоту, головку з торцевим наконечником для роздування шлакової ванни азотними і повітряно-порошковими UA 103410 C2 (12) UA 103410 C2 струменями у вигляді верхнього розподільника і нижньої тарілки, які герметично з′єднані з внутрішньою і зовнішньою трубами стовбура фурми, відповідно, у верхньому розподільнику фурми закріплені корпуси циліндричних сопел, які вставлені концентрично з кільцевим зазором і з суміщенням вихідних перерізів у корпуси сопел Лаваля, які закріплені в нижній тарілці і виступають за торець останньої та розташовані похило і симетрично відносно поздовжньої осі фурми у вертикальній площині, при цьому торцевий наконечник має між зовнішньою поверхнею розподільника і внутрішньою поверхнею тарілки, закріплений у розподільнику і розміщений по центру, циліндричний фіксатор з різним діаметром по висоті, торець якого з меншим діаметром встановлений у глухому отворі тарілки з можливістю вільного переміщення у ньому, при цьому головка фурми обладнана додатковим верхнім кільцевим сопловим блоком, який містить однакову з торцевим наконечником кількість сопел Лаваля, які в блоці і в торцевому наконечнику розташовані попарно один над одним у вертикальних площинах паралельно поздовжній осі фурми, при цьому кільцевий сопловий блок герметично з′єднано з зовнішніми трубами більшого і меншого діаметрів в напрямку торцевого наконечника. Група винаходів забезпечує підвищення стійкості і міцності футерівки конвертера, продуктивності нанесення гарнісажу на його футерівку, запобігання утворенню шлакової охолоді на стовбурі фурми при роздуванні шлаку на футерівку конвертера, руйнування її в конвертері, підвищення безпечності персоналу при здійсненні способу. UA 103410 C2 5 10 15 20 25 30 35 40 45 50 55 60 Взаємопов'язана група винаходів належить до галузі чорної металургії, зокрема до способів відновлення та захисту футерівки кисневого конвертера шляхом роздування на її поверхню підготовленого кінцевого шлаку з формуванням гарнісажного покриття і конструкцій фурм, які використовуються для роздування шлаку. З практики відомих способів ремонту футерівки конвертера, якими передбачається нанесення шлакового гарнісажу шляхом роздування кінцевого шлаку струменями нейтрального газу відомо, що основними ускладненнями є використання верхньої кисневої фурми, яка не пристосована для роздування шлаку, необхідність попередньої підготовки шлаку із значними та неефективними витратами коштовних магнезіальних матеріалів. Це знижує ефективність операції ремонту футерівки конвертера, зменшує стійкість кисневих фурм та призводить до підвищення собівартості сталі. Відомий спосіб відновлення футерівки конвертера [Заявка России №95108421/02, С21С5/44, 1997] яка включає нанесення на поверхню футерівки шлакового гарнісажу шляхом спінювання залишеного після випуску металу шлаку шляхом подачі на його поверхню тангенціально нахилених струменів нейтрального газу із використанням верхньої фурми, яка використовується також і для продувки сталеплавильної ванни газоподібним киснем. Вадою даного способу є роздування шлакової ванни на футерівку без врахування фізикохімічного стану шлаку, наморожування частини шлакових крапель на стовбур фурми з утворенням шлакової охолоді, що знижує ефективність операції нанесення шлакового гарнісажу та призводить до прискорення заметалювання фурми під час наступної плавки. Відомий також спосіб ремонту футерівки конвертера, згідно з яким шляхом роздування кінцевого шлаку струменями стиснутого повітря [А. с. СССР №1437403, С21С5/44, 1986], які вдувають у шлак одночасно знизу та зверху зустрічними потоками, на футерівку наносять суміш, що містить кінцевий шлак попередньої плавки та вогнетривкий матеріал (вапно, доломіт, магнезит). Вадою даного способу є переокислення шлаку із зменшенням міцності формованого гарнісажу, неорганізований розподіл крапель шлаку по поверхні футерівки та зашлаковування верхньої фурми за рахунок наморожування частини крапель на її поверхню. Відомий також спосіб [Патент України №73050, С21С5/44, 2005] відновлення футерівки конвертера, згідно з яким, на частину шлаку, залишеного від попередньої плавки, додають вуглецевмісний і кальцій- і/або магнієвмісний матеріали та продувають його нейтральним або малоокислювальним газом з нанесенням крапель шлаку на футерівку. До недоліків вказаного способу слід віднести необхідність додаткових витрат часу на операції введення у шлакову ванну шихтової маси або спеціально підготовлених подрібнених залишків вогнетривів, дотримання спеціальних режимів продування шлаку нейтральним або малоокислювальним газами, або сумішшю останніх, з обов'язковими витримкою і/або з механічним нахилом чи обертанням в горизонтальній площині самого конвертора, використання непристосованої до роздування шлаку верхньої продувальної фурми із прискоренням утворення на її поверхні шлакометалевої охолоді. Використання такого способу здатне підвищити собівартість виплавлюваної сталі при зменшенні темпів її виробництва. Відомий також спосіб відновлення футерівки конвертера [Патент України №96392, С21С5/44, 2011], згідно з яким під час роздування шлакової ванни з бокової поверхні головки верхньої фурми і/або з бокової поверхні стовбура верхньої фурми тангенціально та перпендикулярно вертикальній осі верхньої фурми на рівні зрізу горловини конвертера подають додаткові струмені нейтрального газу, надаючи напрямок руху краплям шлаку у порожнині конвертера у бік навколо цапфових зон із запобіганням попаданню крапель шлаку на горловину. До недоліків даного способу можна віднести його не пристосованість до промислового використання внаслідок надмірної складності конструкції та ускладнень у забезпеченні компенсації термомеханічних напружень у місцях з'єднання стовбурів та чисельних сопел фурми, неможливість коригування фізико-хімічних характеристик шлаку по ходу роздування та складність забезпечення рівномірного покриття гарнісажним шаром футерівки при стаціонарному перерозподілі витрат нейтрального газу між соплами фурми. Також відомий, вибраний як найближчий аналог, спосіб ремонту футерівки конвертера [Патент України №50942, С21С5/44, 2010], який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу шляхом роздування шлакової ванни азотними струменями і подачі порошкоподібної магнезіальної торкрет-маси в повітряних струменях при перемінній висоті фурми. До недоліків найближчого аналога можна віднести супроводження операції роздування конвертерного рідкого шлаку, збагаченого оксидом магнію, прискореним покриттям стовбура фурми шлаковою охолодою, з подальшим її відокремленням від стовбура фурми і падінням 1 UA 103410 C2 5 10 15 20 25 30 35 40 45 50 55 60 донизу на робочу площадку під час виведення фурми з конвертера по закінченні операції. Це призводить до порушення техніки безпеки при експлуатації конвертера, створення небезпечних умов праці для робочого персоналу, ускладнень у експлуатації обладнання, спричиняє збільшення витрат праці внаслідок необхідності додаткових заходів по прибиранню шлаку з робочої площадки. Відомі конструкції багатосоплових верхніх кисневих фурм [А.С. СРСР 193554, С21С 5/48, 1967; А.С. СРСР 204354, С21С 5/48, 1967; А.С. СРСР 237917, С21С 5/48, 1969], відповідно до яких сопла Лаваля у головках верхніх фурм розташовані рівномірно за колом. Застосування цих фурм для проведення операції роздування конвертерного рідкого шлаку, збагаченого оксидом магнію, супроводжується прискореним покриттям стовбура фурми металошлаковою охолоддю, що призводить до зниження стійкості фурми і виходу придатного, внаслідок вимушеного видалення зі стовбура фурми охолоді. Крім того, дані фурми взагалі не придатні для проведення операції роздування рідкого шлаку з одночасною корекцією хімічного складу шлакового розплаву вдуванням порошкоподібних магнезіальних шлакоутворюючих матеріалів. Відома також верхня фурма для роздування шлаку [патент України № 96392, С21С 5/44, С21С 5/48, F27D 1/16], що містить головку з соплами Лаваля для роздування рідкого шлаку, які розташовані за колом не рівномірно, а зсунуті по цьому колу у боки - згруповані ліворуч та праворуч, утворюючи тим самим на зовнішньому торці головки верхньої фурми лівий та правий сектори сопел Лаваля. Над кожним сектором сопел Лаваля на бокових поверхнях головки верхньої фурми і/або стовбура фурми розміщені додаткові контури сопел будь-якої конфігурації, які забезпечують подачу в напрямку футерівки конвертера додаткових бокових струменів нейтрального газу. Недоліком даного винаходу є доволі складна і дорога конструкція водоохолоджуваної фурми для виконання роздування шлаку та низька ефективність процесу нанесення шлакового гарнісажу на стінки конвертера, особливо у його верхній половині циліндричної і конусної частини, внаслідок зменшення далекобійності і гальмування боковими струменями бризок шлаку. Відома газоохолоджувана конструкція торкрет-фурми для ремонту футерівки конвертера шляхом нанесення шлакового гарнісажу і факельного торкретування [патент України № 83445, С21С 5/44, F27D 1/16], яка містить стовбур, який виконано із двох концентрично розташованих труб, що утворюють тракти підведення нейтрального газу і торкрет-маси в потоці окислювального газу, головку з групою бокових циліндричних сопел для подачі торкрет-маси в окислювальних струменях на бокову поверхню футерівки конвертера із торцевим наконечником, який виконано у вигляді тарілки з соплами Лаваля, корпуси яких виступають за торець тарілки і розташовані в ряд похило і симетрично відносно поздовжньої осі торкретфурми в вертикальній площині, перпендикулярній площині розташування бокових циліндричних сопел, які розміщені в ряд по висоті фурми двома ярусами, симетричними відносно поздовжньої осі фурми. Вадами торкрет-фурми є: зменшення далекобійності і гальмування бризок шлаку, що роздувають на футерівку, боковими горизонтальними потоками окислювальних газопорошкових струменів, що знижує ефективність нанесення шлакового гарнісажу на футерівку конвертера, особливо у верхній конусній частині; підвищені втрати торкрет-маси за рахунок інтенсивного виносу останньої у газовому потоці, що відходить із порожнини конвертера; складність виготовлення та ремонту головки із значною кількістю зварних з′єднань, недосконалістю конструкції сальникового компенсатора термічного подовження зовнішнього стовбура торкретфурми, що призводить до деформації та порушення герметичності зварних з єднань у процесі роботи та виходу торкрет-фурми з ладу. Відома також, вибрана, як найближчий аналог, фурма для нанесення шлакового гарнісажу на футерівку конвертера шляхом газопорошкового роздування шлакової ванни [патент України № 93161, С21С 5/44, С21С 5/48, F27D 1/16], яка містить стовбур, який виконано з концентрично розташованих зовнішньої та внутрішньої труб, з утворенням трактів підведення азоту і порошкоподібної магнезіальної торкрет-маси в потоці повітря, головку з торцевим наконечником для роздування шлакової ванни азотними і повітряно-порошковими струменями у вигляді верхнього розподільника і нижньої тарілки, які герметично з'єднані з внутрішньою і зовнішньою трубами стовбура фурми відповідно, у верхньому розподільнику закріплені корпуси циліндричних сопел, які вставлені концентрично з кільцевим зазором і з суміщенням вихідних перерізів у корпуси сопел Лаваля, які закріплені в нижній тарілці і виступають за торець останньої і розташовані похило і симетрично відносно поздовжньої осі фурми у вертикальній площині, при цьому торцевий наконечник має між зовнішньою поверхнею розподільника і внутрішньою поверхнею тарілки закріплений у розподільнику і розміщений по центру 2 UA 103410 C2 5 10 15 20 25 30 35 40 45 50 55 циліндричний фіксатор з різним діаметром по висоті, торець якого з меншим діаметром встановлений у глухому отворі тарілки з можливістю вільного переміщення у ньому. Вадами найближчого аналога є: утворення шлакової охолоді на стовбурі фурми під час роздування шлакового розплаву в конвертері, яка зберігається на стовбурі фурми після завершення операції нанесення шлакового гарнісажу і повернення фурми в початкове положення за межами робочого простору агрегату. В подальшому шлакова охолодь відокремлюється від стовбура фурми і падає вниз на робочу площадку. Це призводить до порушення техніки безпеки при експлуатації конвертера, створення небезпечних умов праці для робочого персоналу, спричиняє збільшення витрат праці внаслідок необхідності додаткових заходів по прибиранню шлаку з робочої площадки. В основу першого із групи винаходів поставлено задачу удосконалення способу нанесення шлакового гарнісажу на футерівку конвертера шляхом зміни напряму розповсюдження азотних і повітряно-порошкових струменів, які вдувають через сопла Лаваля наконечників, розміщених на різній висоті, що дозволить запобігти створенню суцільної шлакової охолоді на стовбурі фурми під час роздування шлакової ванни на футерівку, забезпечити умови руйнування шлакової охолоді в порожнині конвертера під час підйому фурми та падіння кусків шлаку безпосередньо у шлакову ванну, а також створити належні безпечні умови праці робочого персоналу. В основу другого із групи винаходів поставлено задачу удосконалення конструкції фурми для нанесення шлакового гарнісажу на футерівку конвертера шляхом зміни конструкції фурми, кількості і розташування груп сопел Лаваля, що дозволить запобігти створенню шлакової охолоді на стовбурі фурми під час роздування шлакової ванни азотними і повітрянопорошковими струменями, забезпечити умови руйнування шлакової охолоді в порожнині конвертера під час підйому фурми та падіння кусків шлаку безпосередньо у шлакову ванну, а також створити належні безпечні умови праці робочого персоналу. Перша поставлена задача вирішується тим, що в способі нанесення шлакового гарнісажу на футерівку конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу шляхом роздування шлакової ванни азотними струменями з подачею порошкоподібної магнезіальної торкрет-маси в повітряних струменях при змінній висоті фурми з верхнім кільцевим сопловим блоком і нижнім торцевим наконечником, роздування шлакової ванни здійснюють шляхом одночасної подачі в одних вертикальних площинах паралельно повздовжній осі фурми верхніх азотних струменів з кільцевого соплового блока, орієнтованих вздовж стовбура фурми назустріч потоку шлакових крапель, і нижніх азотних і повітряно-порошкових струменів із торцевого наконечника з зануренням їх у шлакову ванну. Витрата азоту через одне сопло верхнього кільцевого блока 3 складає 0,05-0,15 м /хв. на тонну рідкої сталі при витраті повітря і азоту через одне сопло 3 3 наконечника відповідно 0,06-0,08 м /хв. та 0,7-1,0 м /хв. на тонну рідкої сталі при зміні висоти 0,0003GN2 фурми над рівнем шлакової ванни згідно з виразом Н Ф = 920e , де GN2 - загальна витрата 3 азоту з початку операції, м , а магнезіальну торкрет-масу подають в інтервалі 20-85 % часу роздування шлаку з інтенсивністю через одне сопло наконечника 1,5-2,4 кг/хв. на тонну рідкої -0,00014GN2 сталі, при зміні витрати торкрет-маси згідно із виразом QTM=2410e . За рахунок безпосередньої дії на шлакову ванну групи повітряних струменів, що несуть порошкоподібну магнезіальну торкрет-масу, які витікають із сопел Лаваля нижнього торцевого наконечника фурми під кутом до поверхні шлакової ванни утворюються відповідні реакційні зони взаємодії струменів та торкрет-маси із рідкою шлаковою ванною із подальшим формуванням на поверхні футерівки шару з крапель шлаку. За рахунок одночасної подачі в одних вертикальних площинах нижніх з наконечника і верхніх з кільцевого соплового блока азотних струменів, направлених вздовж стовбура фурми назустріч потоку шлакових крапель, забезпечуються умови запобігання створенню суцільної шлакової охолоді на стовбурі фурми з подальшим руйнуванням охолоді безпосередньо в порожнині конвертера під час підйому фурми після закінчення операції та падінням кусків шлаку у шлакову ванну. Внаслідок безпосередньої взаємодії повітряно-порошкових струменів з шлаковою ванною забезпечується засвоєння переважної кількості вдуваної торкрет-маси із формуванням шлаку з необхідними фізико-хімічними властивостями та досягається отримання рівномірного за товщиною шлакового гарнісажу по висоті конвертера та зменшення витрат торкрет-маси з виносом потоками газів, що відходять з конвертера. Подача торкрет-маси з інтенсивністю на одне сопло менше 1,5 кг/хв. на тонну рідкої сталі призводить до ускладнень у забезпеченні необхідних фізико-хімічних властивостей шлаку та стійкості нанесеного шлакового гарнісажу. Подача торкрет-маси з інтенсивністю на одне сопло більше ніж 2,4 кг/хв. на тону рідкої сталі зменшує ступінь її засвоєння шлаком, збільшує 3 UA 103410 C2 5 10 15 20 25 30 35 40 45 50 55 60 непродуктивні витрати торкрет-маси із зниженням міцностних характеристик нанесеного на футерівку шлакового гарнісажу. При подаванні торкрет-маси у період до завершення 20 % часу роздування шлаку можливе зменшення ефективності формування на футерівці конвертера шлакового гарнісажу достатньої товщини. Подача торкрет-маси після завершення 85 % часу роздування шлаку призводить до непродуктивного збільшення витрат торкрет-маси із-за зниження ступеня її засвоєння шлаковою ванною. При роздуванні шлакової ванни з інтенсивністю подачі повітря на одне сопло менше 0,06 3 3 м /хв. або більше 0,08 м /хв. на тонну рідкої сталі зменшується ефективність засвоєння торкретмаси шлаковою ванною, з погіршенням властивостей нанесеного на футерівку шлакового гарнісажу та зниженням стійкості футерівки конвертера. Подача азотних струменів через одне сопло наконечника із інтенсивністю менше ніж 0,7 3 м /хв. на тонну рідкої сталі ускладнює набризкування крапель шлаку на верхню частину циліндрової частини та футерівку горловини конвертера, призводить до формування нерівномірного шлакового гарнісажу на поверхні футерівки конвертера та зниження ефективності операції. Подача азотних струменів через одне сопло наконечника з інтенсивністю більш ніж 1,0 3 м /хв. на тонну рідкої сталі призводить до втрат значної частки крапель шлаку через горловину конвертера та сприяє інтенсифікації її зашлаковування. 3 Витрата азоту через одне сопло кільцевого блока менш ніж 0,05 м /хв. на тонну рідкої сталі не забезпечує надійного попередження попадання та наморожування на поверхню фурми 3 шлакових крапель. Витрата азоту через одне сопло кільцевого блока більш ніж 0,15 м /хв. на тонну рідкої сталі призводить до ускладнень формування направленого виносу бризок шлаку на поверхню футерівки внаслідок їх гальмування струменями азоту, що витікають з сопел кільцевого блока. Витрата торкрет-маси з інтенсивністю, що виходить за визначені у винаході межі та недотримання рекомендованої зміни висоти фурми над рівнем шлакової ванни по ходу роздування шлакової ванни призводить до зниження ефективності операції та ускладнень у створенні стійкого шлакового гарнісажу на поверхні футерівки. Невиконання кожної з вищенаведених вимог негативно позначається на ефективності операції нанесення шлакового гарнісажу на футерівку конвертера, стійкості футерівки, умовах формування несуцільної шлакової охолоді на стовбурі фурми, безпеці умов праці робочого персоналу та продуктивності конвертера. Друга поставлена задача вирішується тим, що в фурмі для нанесення шлакового гарнісажу на футерівку конвертера, яка містить стовбур, який виконано з концентрично розташованих зовнішньої та внутрішньої труб, з утворенням трактів підведення азоту і порошкоподібної магнезіальної торкрет-маси в потоці азоту, головку з торцевим наконечником для роздування шлакової ванни азотними і повітряно-порошковими струменями у вигляді верхнього розподільника і нижньої тарілки, які герметично з'єднані з внутрішньою і зовнішньою трубами стовбура фурми, відповідно, у верхньому розподільнику закріплені корпуси циліндричних сопел, які вставлені концентрично з кільцевим зазором і з суміщенням їх вихідних перерізів у корпуси сопел Лаваля, які закріплені в нижній тарілці та виступають за торець останньої і розташовані похило і симетрично відносно поздовжньої осі фурми у вертикальній площині, при цьому торцевий наконечник має між зовнішньою поверхнею розподільника і внутрішньою поверхнею тарілки, закріплений у розподільнику і розміщений по центру циліндричний фіксатор з різним діаметром по висоті, торець якого з меншим діаметром встановлений у глухому отворі тарілки з можливістю вільного переміщення у ньому. Головка фурми обладнана додатковим верхнім кільцевим сопловим блоком, який містить однакову з торцевим наконечником кількість сопел Лаваля, які в блоці і в торцевому наконечнику розташовані попарно один над одним у вертикальних площинах паралельно поздовжньої осі фурми, при цьому кільцевий сопловий блок герметично з'єднано із зовнішніми трубами більшого і меншого діаметрів в напрямку торцевого наконечника. Сумарна площа критичних перерізів сопел Лаваля в кільцевому сопловому блоці дорівнює 5-15 % від сумарної площі критичних перерізів сопел Лаваля в торцевому наконечнику, а кільцевий сопловий блок розміщено по висоті головки від торцевого наконечника на відстані 50-90 діаметрів критичного перерізу сопла Лаваля торцевого наконечника. Таке розміщення в головці торкрет-фурми групи торцевих сопел Лаваля для роздування шлаку азотними струменями і циліндричних сопел для подачі магнезіальної торкрет-маси в потоці повітря дозволяє здійснювати формування крапель шлаку із заданими фізико-хімічними властивостями безпосередньо у межах реакційних зон взаємодії газопорошкових струменів із 4 UA 103410 C2 5 10 15 20 25 30 35 40 45 50 55 60 шлаковим розплавом та спрямоване набризкування крапель цього шлаку по всій висоті футерівки робочого простору конвертера для формування гарнісажного покриття. Це забезпечує формування захисного шлакового гарнісажу підвищеної міцності на всій робочій поверхні футерівки конвертера. Крім того, завдяки наявності додаткового верхнього кільцевого блоку із соплами Лаваля для формування азотних струменів, розповсюдження яких вздовж стовбура фурми назустріч потоку шлакових крапель дозволяє попередити створення суцільного шару шлакової охолоді на стовбурі фурми під час роздування шлакової ванни азотними і повітряно-порошковими струменями, що забезпечує умови руйнування охолоді в порожнині конвертера під час підйому фурми та падіння кусків шлаку безпосередньо у шлакову ванну, а також належні безпечні умови праці робочого персоналу. Подача азотних струменів через сопла Лаваля в кільцевому сопловому блоці із сумарною площею менш ніж 5 % критичних перерізів сопел Лаваля торцевого наконечника не забезпечує формування зустрічного шлаковим краплям потоку з інтенсивністю, достатньою для запобігання утворенню шлакової охолоді на стовбурі фурми. При збільшенні сумарної площі сопел Лаваля в кільцевому сопловому блоці понад 15 % критичних перерізів сопел Лаваля торцевого наконечника зменшується імпульс основних азотних струменів на роздування шлакової ванни, висота нанесення шлакового покриття на футерівку конвертера та його товщина. Розміщення кільцевого соплового блока по висоті головки від торцевого наконечника на відстані менш ніж 50 діаметрів критичного перерізу сопла Лаваля торцевого наконечника не дозволяє створити надійний захист стовбура фурми, що розташовується у робочому просторі конвертера під час роздування шлакової ванни, від попадання та наморожування шлакових крапель. Розміщення кільцевого соплового блока по висоті головки від торцевого наконечника на відстані більш ніж 90 діаметрів критичного перерізу сопла Лаваля торцевого наконечника призводить до зменшення динамічного напору азотних струменів, що подають для попередження попаданню шлакових крапель на стовбур фурми. Невиконання кожної з цих вимог негативно позначається на операції нанесення шлакового гарнісажу на футерівку конвертера, стійкості футерівки, безпеці праці робочого персоналу та продуктивності агрегату. Суть винаходу пояснюється кресленнями, де зображені фурма для нанесення шлакового гарнісажу на футерівку конвертера (фіг.1, 2) та схема реалізації заявленого способу нанесення шлакового гарнісажу на футерівку конвертера (фіг. 3, 4) з використанням заявленої фурми, у тому числі: - на фіг. 1 - поздовжній переріз головки фурми; - на фіг.2 - вид за напрямом А згідно з фіг. 1. Як показано на фіг.1 та фіг.2 фурма для нанесення шлакового гарнісажу на футерівку конвертера містить стовбур, який виконано з внутрішньої труби 1 для підведення порошкоподібної магнезіальної торкрет-маси в потоці повітря і зовнішньої труби 2 для підведення азоту, головку, яка складається з внутрішньої труби 3 підведення порошкоподібної магнезіальної торкрет-маси в потоці повітря, зовнішньої труби більшого діаметра 4, кільцевого соплового блока 5, зовнішньої труби меншого діаметра 6, торцевий наконечник, який виконано із верхнього розподільника 7, в якому закріплено шляхом зварювання корпуси циліндричних сопел 8, які вставлені концентрично з кільцевим зазором із суміщенням вихідних перерізів у корпуси сопел Лаваля 9, які закріплені в нижній тарілці 10 і виступають за торець останньої і розташовані похило і симетрично відносно поздовжньої осі фурми у вертикальній площині. Необхідна відстань між зовнішньою поверхнею верхнього розподільника 7 і внутрішньою поверхнею нижньої тарілки 10 забезпечується закріпленим у верхньому розподільнику і розміщеним по центру циліндричним фіксатором 11 з різним діаметром по висоті, торець якого з меншим діаметром вільно входить до глухого отвору тарілки 10. Азотні струмені для запобігання утворенню суцільної шлакової охолоді на стовбурі фурми формуються соплами Лаваля 12 кільцевого соплового блоку 5 які розміщені у одній вертикальній площині із соплами Лаваля 9. Фурма для нанесення шлакового гарнісажу на футерівку конвертера працює таким чином. Азот для роздування шлакової ванни подається у кільцевому зазорі між внутрішньою 1 та зовнішньою трубою 6 і надходить до тарілки 10 і у вигляді чотирьох кільцевих надзвукових азотних струменів вдувається в робочий простір конвертера по кільцевих зазорах між внутрішніми циліндричними соплами 8 і зовнішніми соплами Лаваля 9. Магнезіальна торкрет-маса в потоці повітря подається через внутрішню трубу 1 і у вигляді газопорошкових струменів вдувається у порожнину конвертера через чотири циліндричні сопла 5 UA 103410 C2 5 10 15 20 25 30 35 40 45 50 55 60 8. При цьому газопорошкові струмені (повітря + торкрет-маса) оточені кільцевою оболонкою надзвукового азоту, яка формується завдяки вдуванню азоту через кільцевий зазор між соплами 8 і 9. Коли не відбувається подача торкрет-маси, то через циліндричні сопла фурми подається тільки повітря для попередження запечатування сопел бризками шлаку. Для запобігання утворенню суцільної шлакової охолоді на стовбурі фурми азот у кільцевому зазорі між внутрішньою 1 та зовнішньою трубою 4 подається до кільцевого соплового блока 5 і у вигляді чотирьох надзвукових азотних струменів вдувається у робочий простір конвертера через сопла Лаваля 12. Азотні струмені, які формуються соплами Лаваля 12 кільцевого блока 5, розповсюджуються вздовж зовнішньої поверхні труби 6 меншого діаметра, що призводить до запобігання попаданню крапель шлаку на поверхню труби 6 по лінії розташування сопел Лаваля 9 і 12. Це забезпечує утворення прорізів у шлаковій охолоді на стовбурі фурми, яка в такому випадку, складається з окремих ділянок шлакового шару. При цьому відбувається розбризкування шлаку від взаємодії азотних та газопорошкових струменів із шлаковою ванною з направленим виносом бризок шлаку на футерівку конвертера та утворенням на останній шлакового шару, який виконує роль гарнісажного покриття. Таким чином, внаслідок безпосереднього вдування у об'єм шлакового розплаву азотних та газопорошкових струменів, відбувається формування шлаку з необхідними фізико-хімічних властивостями та більш ефективне нанесення шару вогнетривкого шлакового гарнісажу по всій висоті футерівки конвертера, що дозволяє подовжити термін захисту футерівки та експлуатації конвертерів і зменшити витрати торкрет-маси. Крім того, за рахунок формування зустрічних потоків надзвукових азотних струменів з сопел Лаваля кільцевого блока із шлаковими краплями попереджається утворення суцільної охолоді на стовбурі фурми, що забезпечує її руйнування під час підйому фурми після закінчення операції роздування шлаку. Заявлений спосіб нанесення шлакового гарнісажу на футерівку конвертера реалізують наступним чином. Нанесення шлакового гарнісажу на футерівку конвертера здійснюють (фіг.3, 4) після випуску металу з залишенням кінцевого шлаку 13. Конвертер встановлюють у вертикальне положення, до його порожнини через фурмене вікно вводять фурму, яка має наконечник з соплами Лаваля (фіг. 1, 2) для роздування шлакової ванни повітряними струменями 14, що несуть порошкоподібну магнезіальну торкрет-масу у кільцевій оболонці азоту, під кутом до поверхні шлакової ванни та обладнана додатковим верхнім кільцевим сопловим блоком (фіг. 1, 2), який містить однакову з торцевим наконечником кількість сопел Лаваля. Фурма встановлюється точно за вертикальною віссю конвертера на рівній відстані від його бокових стін і в процесі роботи переміщується по висоті. На початку операції фурму встановлюють у крайньому нижньому положенні по висоті над рівнем шлакової ванни та розпочинають роздування шлакової ванни з нанесенням шару шлаку на футерівку конвертера. Одночасно розпочинають подавання в одних вертикальних площинах з соплами наконечника, паралельно повздовжньої осі фурми (фіг. 3), верхніх азотних струменів 15 із кільцевого соплового блоку назустріч потоку шлакових крапель, за рахунок чого попереджується створення суцільного шару шлакової охолоді 16 на стовбурі фурми. Це забезпечує умови руйнування охолоді в порожнині конвертера під час підйому фурми, після закінчення операції, та падіння кусків шлаку безпосередньо у шлакову ванну. За рахунок формування у реакційних зонах взаємодії торкретмаси із шлаковою ванною (фіг.4) об'ємів шлаку з необхідними фізико-хімічними характеристиками, із подальшим винесенням його крапель на поверхню футерівки, забезпечується утворення на останній шару високостійкого гарнісажного покриття. Під час процесу роздування шлакової ванни фурму переміщують по висоті (фіг.3). При візуальному зменшенні інтенсивності або припиненні виносу бризок шлаку над горловиною конвертера роздування шлакової ванни припиняють. Після довільного відділення несуцільного шару шлакової охолоді 16 з поверхні стовбура фурми здійснюють її виведення з робочого простору конвертера. Нижче наведені варіанти реалізації запропонованого способу нанесення шлакового гарнісажу на футерівку конвертера. Приклад 1. Операцію нанесення шлакового гарнісажу на футерівку 250-т конвертера роздуванням шлакової ванни розпочинають після випуску металу із залишенням в порожнині агрегату рідкого шлаку. Якщо в конвертері залишається густий шлак, який не придатний до роздування, то його переводять в рідкоплинний стан шляхом короткочасного (30-60 сек.) продування кисневими струменями через звичайну продувальну фурму. Потім через фурмене вікно вводять і опускають фурму (фіг. 1) для нанесення гарнісажу до рівня горловини конвертера, із одночасним забезпеченням подачі повітря через сопла наконечника із загальною 3 3 витратою 60-80 м /хв., що дорівнює його витратам на одне сопло 0,06-0,08м /хв. на тонну рідкої сталі. Одночасно здійснюють подачу верхніх азотних струменів через сопла кільцевого блока із 6 UA 103410 C2 3 5 10 15 20 25 30 35 3 загальною витратою 50-150 м /хв., що дорівнює його витратам на одне сопло 0,05-0,15 м /хв. на тонну рідкої сталі. У подальшому фурму встановлюють у крайньому нижньому положенні по висоті і розпочинають роздування шлакової ванни (фіг.3, 4) струменями нейтрального газу із 3 3 загальною витратою 700-1000 м /хв., що дорівнює його витратам на одне сопло у 0,7-1,0 м /хв. на тонну рідкої сталі із переміщенням фурми по висоті за рекомендованою програмою. При цьому роздування шлакової ванни здійснюють протягом 4,0-5,0хв. до повного припинення виносу крапель шлаку за горловину конвертера. Після закінчення операції та відокремлення шлакової охолоді з поверхні фурми, фурму виводять з конвертера через фурмене вікно. Приклад 2. Операцію нанесення шлакового гарнісажу на футерівку 250-т конвертера роздуванням шлакової ванни розпочинають після випуску металу із залишенням в порожнині агрегату рідкого шлаку. Якщо в конвертері залишається густий шлак, який не придатний до роздування, то його переводять в рідкоплинний стан шляхом короткочасного (30-60 сек.) продування кисневими струменями через звичайну продувальну фурму. Потім через фурмене вікно вводять і опускають фурму (фіг.1) для нанесення гарнісажу до рівня горловини конвертера, із одночасним забезпеченням подачі повітря через сопла наконечника із загальною 3 3 витратою 60-80 м /хв., що дорівнює його витратам на одне сопло 0,06-0,08м /хв. на тонну рідкої сталі. Одночасно здійснюють подачу верхніх азотних струменів через сопла кільцевого блока із 3 3 загальною витратою 50-150 м /хв., що дорівнює його витратам на одне сопло 0,05-0,15 м /хв. на тонну рідкої сталі. У подальшому фурму встановлюють у крайньому нижньому положенні по висоті і розпочинають роздування (фіг.3, 4) шлакової ванни струменями нейтрального газу із 3 3 загальною витратою 700-1000 м /хв., що дорівнює його витратам на одне сопло у 0,7-1,0м /хв. на тонну рідкої сталі із переміщенням фурми по висоті за рекомендованою програмою. Після попереднього нанесення шлакового шару по всій висоті футерівки конвертера протягом 0,8-1,0 хв. розпочинають подачу торкрет-маси у потоці повітря через циліндричні сопла наконечника, за заданою програмою, із загальною її витратою 1100-2400 кг на операцію при інтенсивності подачі на одне циліндричне сопло 1,5-2,4 кг/хв. на тонну рідкої сталі. При цьому подачу торкретмаси здійснюють протягом 1,0-4,0 хв., що дорівнює інтервалу 20-85 % загального часу роздування шлаку. Після припинення подачі торкрет-маси роздування шлакової ванни продовжують до повного припинення виносу крапель шлаку за горловину конвертера. Після закінчення операції та відокремлення шлакової охолоді з поверхні фурми, фурму виводять з конвертера через фурмене вікно. Така операція ремонту футерівки конвертера забезпечує формування шлакового гарнісажу на всій поверхні футерівки та створення безпечних умов праці робочого персоналу за рахунок самовільного очищення стовбура фурми від шлакової охолоді у робочому просторі конвертера. ФОРМУЛА ВИНАХОДУ 40 45 50 55 60 1. Спосіб нанесення шлакового гарнісажу на футерівку конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу шляхом роздування шлакової ванни азотними струменями з подачею порошкоподібної магнезіальної торкрет-маси в повітряних струменях при змінній висоті фурми з верхнім кільцевим сопловим блоком і нижнім торцевим наконечником, який відрізняється тим, що роздування шлакової ванни здійснюють шляхом одночасної подачі в одних вертикальних площинах паралельно повздовжній осі фурми верхніх азотних струменів з кільцевого соплового блока, орієнтованих вздовж стовбура фурми назустріч потоку шлакових крапель, і нижніх азотних і повітряно-порошкових струменів з торцевого наконечника з зануренням їх у шлакову ванну. 2. Спосіб за п. 1, який відрізняється тим, що витрата азоту через одне сопло кільцевого блока 3 складає 0,05-0,15 м /хв. на тонну рідкої сталі при витраті повітря і азоту через одне сопло 3 3 наконечника, відповідно, 0,06-0,08м /хв. та 0,7-1,0 м /хв. на тонну рідкої сталі при зміні висоти 0,0003G фурми над рівнем шлакової ванни згідно з виразом Н Ф=920е N2, де GN2 - загальна витрата 3 азоту з початку операції, м . 3. Спосіб за п. 1, який відрізняється тим, що магнезіальну торкрет-масу подають в інтервалі 20-85 % часу роздування шлаку з інтенсивністю через одне сопло наконечника 1,5-2,4 кг/хв. на -0,00014G тонну рідкої сталі, при зміні витрати торкрет-маси згідно з виразом QTM=2410e N2, де GN2 3 загальна витрата азоту з початку операції, м . 4. Фурма для нанесення шлакового гарнісажу на футерівку конвертера, яка містить стовбур, який виконано з концентрично розташованих зовнішньої та внутрішньої труб, з утворенням трактів підведення азоту і порошкоподібної магнезіальної торкрет-маси в потоці повітря, головку 7 UA 103410 C2 5 10 15 20 з торцевим наконечником для роздування шлакової ванни азотними і повітряно-порошковими струменями у вигляді верхнього розподільника і нижньої тарілки, які герметично з′єднані з внутрішньою і зовнішньою трубами стовбура фурми, відповідно, у верхньому розподільнику фурми закріплені корпуси циліндричних сопел, які вставлені концентрично з кільцевим зазором і з суміщенням їх вихідних перерізів у корпуси сопел Лаваля, які закріплені в нижній тарілці і виступають за торець останньої та розташовані похило і симетрично відносно поздовжньої осі фурми у вертикальній площині, при цьому торцевий наконечник має між зовнішньою поверхнею розподільника і внутрішньою поверхнею тарілки, закріплений у розподільнику і розміщений по центру циліндричний фіксатор з різним діаметром по висоті, торець якого з меншим діаметром встановлений у глухому отворі тарілки з можливістю вільного переміщення у ньому, яка відрізняється тим, що головка фурми обладнана додатковим верхнім кільцевим сопловим блоком, який містить однакову з торцевим наконечником кількість сопел Лаваля, які в блоці і в торцевому наконечнику розташовані попарно один над одним у вертикальних площинах паралельно поздовжній осі фурми, при цьому кільцевий сопловий блок герметично з′єднано з зовнішніми трубами більшого і меншого діаметрів в напрямку торцевого наконечника. 5. Фурма за п. 4, яка відрізняється тим, що сумарна площа критичних перерізів сопел Лаваля в кільцевому сопловому блоці дорівнює 5-15 % від сумарної площі критичних перерізів сопел Лаваля в торцевому наконечнику, а кільцевий сопловий блок розміщено по висоті головки від торцевого наконечника на відстані 50-90 діаметрів критичного перерізу сопла Лаваля торцевого наконечника. 8 UA 103410 C2 9 UA 103410 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюCherniatevych Anatolii Hryhorovych, Sihariov Yevhen Mykolaiovych, Chubin Kostiantyn Ivanovych, Chubina Olena Anatoliivna

Автори російськоюЧернятевич Анатолий Григорьевич, Сигарев Евгений Николаевич, Чубин Константин Иванович, Чубина Елена Анатольевна

МПК / Мітки

МПК: F27D 1/16, C21C 5/48, C21C 5/44

Мітки: здійснення, конвертера, шлакового, гарнісажу, фурма, спосіб, футерівку, нанесення

Код посилання

<a href="https://ua.patents.su/12-103410-sposib-nanesennya-shlakovogo-garnisazhu-na-futerivku-konvertera-ta-furma-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення шлакового гарнісажу на футерівку конвертера та фурма для його здійснення</a>

Попередній патент: Установка для очищення води від марганцю і інших домішок

Наступний патент: Спосіб флотації рідини

Випадковий патент: Система управління безпілотним літальним апаратом