Спосіб видобування металів, благородних металів і рідкісноземельних металів із відходів

Номер патенту: 108436

Опубліковано: 27.04.2015

Автори: Мьоллер Роланд, Бауманн Леонхард, Штумпф Томас

Формула / Реферат

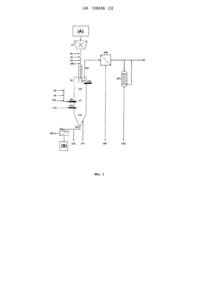

1. Спосіб видобування металів, благородних металів і рідкісноземельних металів із відходів, який відрізняється тим, що відходи та матеріали (А), що містять вуглець, у газогенераторі (2) прямого процесу з рухливим шаром сипучого матеріалу, який має зону (13) відновлення та зону (7) окиснення, у присутності лужних речовин при відновних загальних умовах при загальному значенні лямбди, що становить менше 1, окислюють газами (11), що містять кисень, та виникаючий при цьому синтез-газ відводять у верхній частині (16) газогенератора прямого процесу, і метали, благородні метали та рідкісноземельні метали у формі оксидів та/або в елементарній формі, принаймні частково, зв'язують лужними речовинами, причому їх одержують із технологічного процесу за допомогою фізичних методів розділення у формі збагаченої суміші (В).

2. Спосіб за п. 1, який відрізняється тим, що матеріал (А), що містить вуглець, і відходи є електронними відходами та/або цілими електронними приладами, які були у вживанні.

3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що до матеріалу (А), що містить вуглець, та відходів також дозовано додають залишки кабелю та/або інші порошки або тверді речовини, що містять метал, для того, щоб додатково підвищити в сипучому матеріалі частку металу, що утилізується.

4. Спосіб за п. 3, який відрізняється тим, що порошки або тверді речовини, які містять метал, є золою з технологічних процесів спалювання або також бітумінозним сланцем або іншими вуглецьвмісними матеріалами, що зустрічаються в природі, які містять метали.

5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що як лужні речовини використовують оксиди металів, карбонати металів, гідроксиди металів або суміші із двох або трьох таких речовин, причому їх цілеспрямовано дозовано вводять у газогенератор прямого процесу та/або в газову фазу над зоною (13) відновлення та/або до надходження у вертикальний технологічний простір домішують до матеріалів, що містять вуглець.

6. Спосіб за п. 3, який відрізняється тим, що оксиди металів, карбонати металів і гідроксиди металів містять елементи лужних металів або елементи лужноземельних металів та, особливо переважно, кальцій як катіон.

7. Спосіб за одним із попередніх пунктів, який відрізняється тим, що лужні речовини, принаймні частково, використовують у дрібнозернистій формі з розміром зерна, що становить менше 2 мм, у вигляді твердої речовини та/або суспензії у воді.

8. Спосіб за одним із попередніх пунктів, який відрізняється тим, що рухливий шар сипучого матеріалу частково утворений за рахунок додаткового дозованого додавання грубозернистого матеріалу (4) для поліпшення текучості сипучого матеріалу та/або підвищення його газопроникності, причому грубозернистий матеріал домішують до матеріалів, що містять вуглець, до входу у вертикальний технологічний простір.

9. Спосіб за п. 6, який відрізняється тим, що як грубозернистий матеріал (4) використовують мінеральні речовини та/або інші неорганічні речовини або ж суміші речовин з розміром зерна в діапазоні від 2 мм до 300 мм.

10. Спосіб за п. 6, який відрізняється тим, що як грубозернистий матеріал (4) використовують деревину та/або інші біогенні матеріали з розміром зерна в діапазоні від 2 мм до 300 мм.

11. Спосіб за одним із попередніх пунктів, який відрізняється тим, що відновні загальні умови підтримують на всіх етапах технологічного простору при загальному значенні лямбди, що становить менше 0,7, переважним чином при значенні, що становить 0,5 або менше.

12. Спосіб за одним із попередніх пунктів, який відрізняється тим, що до багатих вуглецем матеріалів (А) до надходження у вертикальний технологічний простір (2) підмішують додаткові носії (5) вуглецю для того, щоб у рухливому шарі сипучого матеріалу підвищити концентрацію вуглецьвмісних часток, що утилізуються.

13. Спосіб за одним із попередніх пунктів, який відрізняється тим, що температура в зоні (13) відновлення становить до 1500 °C, так що метали та рідкісноземельні метали, які присутні у вигляді оксидів та у вигляді елементів, мають нормальний потенціал у кислому розчині, в порівнянні зі стандартним водневим електродом, що становить менше 0 вольтів, принаймні частково, відновлюються в елементарні метали за рахунок присутнього вуглецю та монооксиду вуглецю, що міститься в синтез-газі.

14. Спосіб за одним із попередніх пунктів, який відрізняється тим, що відновлені метали та рідкісноземельні метали, а також уже первісно присутні у матеріалах, що містять вуглець, у вигляді елементів метали, благородні метали або рідкісноземельні метали в зоні (13) відновлення, принаймні частково, досягають температури плавлення та у вигляді крапель розплаву, принаймні частково, фіксуються на рухливому шарі сипучого матеріалу та далі транспортуються в газогенераторі прямого процесу в зону (7) окиснення.

15. Спосіб за одним із попередніх пунктів, який відрізняється тим, що відновлені в зоні (13) відновлення метали та уже первісно присутні в технологічному процесі в елементарній формі метали, благородні метали або рідкісноземельні метали, якщо вони мають нормальні потенціали в кислому розчині відносно стандартного водневого електрода, що становить менше 1 В, принаймні частково, в зоні (7) окиснення при температурах до 1800 °C і при локальному значенні лямбди, що становить більше 1, перетворюються в оксиди, останні накопичуються в частці дрібнозернистих мінеральних речовин, і за рахунок цього утворюється суміш дрібнозернистих лужних речовин, по більшій частині присутніх у формі оксидів металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів.

16. Спосіб за одним із попередніх пунктів, який відрізняється тим, що суміш, що складається із дрібнозернистих лужних речовин, присутніх в оксидній формі металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів, частково виноситься з рухливим шаром сипучого матеріалу на нижньому кінці (23) газогенератора прямого процесу та частково виноситься разом із синтез-газом на верхньому кінці (16) газогенератора прямого процесу.

17. Спосіб за п. 14, який відрізняється тим, що суміш, що складається із дрібнозернистих мінеральних речовин, присутніх в оксидній формі металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів, яка виноситься разом з рухливим шаром сипучого матеріалу на нижньому кінці (23) газогенератора прямого процесу, за рахунок просіювання (25) відділяють від грубозернистого сипучого матеріалу у вигляді суміші дрібнозернистого матеріалу.

18. Спосіб за п. 14, який відрізняється тим, що суміш, що складається із дрібнозернистих мінеральних речовин, присутніх в оксидній формі металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів, яка виноситься разом із синтез-газом на верхньому кінці (16) газогенератора прямого процесу, разом із синтез-газом направляють через фізичне відділення (19) твердих речовин і при цьому відділяють у вигляді відфільтрованого пилу (20).

19. Спосіб за п. 15 або п. 16, який відрізняється тим, що суміш (В) дрібнозернистого матеріалу та/або відфільтрований пил (20) частково повертають у рухливий шар сипучого матеріалу (3), причому за рахунок цього часткового циклічного направлення досягають додаткового збагачення присутніх в оксидній формі металів, рідкісноземельних металів, а також присутніх в елементарній формі благородних металів.

20. Спосіб за одним із попередніх пунктів, який відрізняється тим, що в сукупності введені в технологічний процес матеріали, що містять вуглець, та цілеспрямовано дозовані носії (5) вуглецю в рухливому шарі сипучого матеріалу регулюють за їх загальною дозованою кількістю так, що є достатня кількість вуглецю для реакцій відновлення в зоні (13) відновлення, а також достатня кількість окиснювованого вуглецю в зоні (7) окиснення для підведення енергії до газогенератора.

21. Спосіб за одним із попередніх пунктів, який відрізняється тим, що в сукупності введені в технологічний процес гази, що містять кисень, за своїм загальним дозованим обсягом регулюють так, що є достатня кількість кисню для повного окиснення присутніх у зоні (7) окиснення залишків піролізного коксу, за певних умов, залишків додаткових носіїв вуглецю та присутніх в елементарній формі, окиснювованих металів, рідкісноземельних металів, а також благородних металів.

22. Спосіб за одним із попередніх пунктів, який відрізняється тим, що у вертикальному технологічному просторі (2) та/або в газовій фазі (17) відведених газоподібних продуктів реакції в присутності водяної пари або оксиду кальцію та/або карбонату кальцію, та/або гідроксиду кальцію здійснюють каталізований кальцієм риформінг значних часток виникаючих масло- та/або смоловмісних продуктів розщеплення, які мають довжину ланцюга більше С4, на монооксид вуглецю, діоксид вуглецю та водень при температурах вище 400 °C.

23. Спосіб за п. 5, який відрізняється тим, що цілеспрямовано дозовано вводять водяну пару у вертикальний технологічний простір (2) та/або в газову фазу над зоною (13) відновлення та/або забезпечують із залишкової вологості використаних матеріалів на місці.

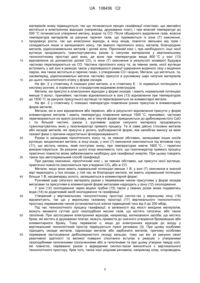

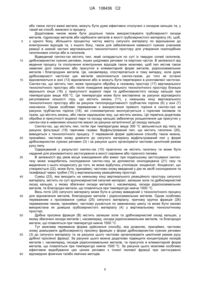

Текст

Реферат: Спосіб призначений для видобування металів, благородних металів і рідкісноземельних металів із відходів. Для забезпечення способу, який дозволяє здійснити ефективну утилізацію, у тому числі електронних відходів, пропонується, що відходи та матеріали (А), що містять вуглець, у газогенераторі (2) прямого процесу з рухливим шаром сипучого матеріалу, який має зону (13) відновлення та зону (7) окиснення, у присутності лужних речовин при відновних загальних умовах при загальному значенні лямбди, що становить менше 1, окислюють газами (11), що містять кисень. Виникаючий при цьому синтез-газ відводять у верхній частині (16) газогенератора прямого процесу, і метали, благородні метали та рідкісноземельні метали у формі оксидів та/або в елементарній формі, принаймні частково, зв'язують лужними речовинами, причому їх одержують із технологічного процесу за допомогою фізичних методів розділення у формі збагаченої суміші (В). UA 108436 C2 (12) UA 108436 C2 UA 108436 C2 5 10 15 20 25 30 35 40 45 50 55 Даний спосіб відноситься до видобування металів, благородних металів і рідкісноземельних металів із відходів. Метали, благородні метали та, насамперед, рідкісноземельні метали використовуються в численних ключових технологіях. З причини частково обмежених областей поширення природних родовищ, рідкісноземельні метали займають особливе положення, насамперед, також у сфері ключових високоіноваційних технологій. Вони формують елементарну сировину безпосередньо в нових високотехнологічних сферах застосування. Метал європій потрібен в екранах електронно-променевої трубки для червоного компонента в колірному просторі RGB. Рідкісноземельні метали впливають на те, що намагнічене залізо зберігає магнітний вплив. Ці неодимові магніти використовуються як постійні магніти в постійно збуджених електродвигунах, та їх інтегрують у генератори вітросилових установок, а також в електричну частину двигуна гібридних двигунів автотранспортних засобів. Елемент лантан у свою чергу необхідний для сплавів у батареях. 13 відсотків рідкісноземельних металів використовуються для полірування. Близько 12 відсотків використовуються для спеціального скла і 8 відсотків - для засобів освітлення, плазмових і РК-екранів, для енергозберігаючих ламп і радарних пристроїв. Таким чином, використаному в 2009 р. обсягу в розмірі 124 000 тонн протистоїть очікувана потреба для 2012 р. у розмірі 189 000 тонн. Крім того, рідкісноземельні метали також використовуються в діагностичній радіологічній медицині в якості добавки в контрастний засіб при магнітно-резонансних дослідженнях (магнітнорезонансній томографії). У рамках своєї "сировинної ініціативи" Європейська Комісія класифікує рідкісноземельні метали як "найважливіші метали". Останні, за словами робочої групи Комісії, особливо важливі у своєму використанні та рідкісні за своєю доступністю. Крім того, родовища на землі обмежені дійсно деякими регіонами, так що, можливо, геополітичні аспекти також будуть відігравати вирішальну роль у питаннях довгострокової доступності. Європа, наприклад, не має економічно доступних родовищ. Держави ЄС на даний момент заповнюють близько 90 % своєї потреби в рідкісноземельних металах за рахунок імпорту із Китаю. Ціни на окремі рідкісноземельні метали за останні 10 років зросли в більше ніж десять разів. При видобутку рідкісноземельних металів в гірському добуванні виникають дуже великі обсяги відходів, які містять у собі токсичні відходи. Останні в основному витримують у штучних ставках, оточених греблею. Крім того, більшість родовищ рідкісноземельних металів містять у собі радіоактивні матеріали, які приховують таку небезпеку, як виділення радіоактивних речовин у повітря та у воду. За роз'ясненими причинами способи переробки для повернення таких речовин в економічний обіг продовжують збільшувати своє значення. Особливий інтерес при цьому являють собою електронні прилади, що відпрацювали свій строк, або електронні відходи від виробництва таких приладів. У таких потоках відходів містяться суттєві обсяги цінних металів, благородних металів і рідкісноземельних металів. Електронні відходи усе ще вважаються перспективним, невикористаним джерелом сировини, яка містить цінні елементи в значно більше високій концентрації, ніж це звичайно буває в рудах природних родовищ. Виділення окремих металів, благородних металів і рідкісноземельних металів із електронних відходів є дуже складним. Вказане, крім іншого, також залежить від того, що електронні компоненти впаяні в друковані плати, які у свою чергу складаються із пластмас, а також добавок, таких як, наприклад, вогнезахисні засоби, що містять бром. Незважаючи на значну теплотворну здатність, тому, дуже складно здійснити термічну утилізацію електронних відходів. Однак способи, запропоновані, наприклад, в DE 102004029658, поставили собі задачу спочатку спалити долі, що містять, пластмасу, щоб потім виділити із золи метали за рахунок хімічних і фізичних методів відділення. При цьому, однак, недоліком є те, що виникаючі димові гази дуже насичені токсичними речовинами, такими як, наприклад, бромо-, хлоро- і фтороводень, а також важкі метали, і тому вони вимагають витратного очищення. Те ж саме дійсне у відношенні діоксинів і фуранів, які з причини звичайно високого вмісту міді в електронних відходах та каталітичного впливу міді у великих кількостях, виникають у димових газах. Інші способи також поставили собі метою здійснити утилізацію долей пластмаси в електронних відходах за рахунок перетворення в газ при утворі синтез-газу. Такий спосіб описаний, наприклад, в DE 19536383 A1. Проте, у цьому випадку існує той недолік, що в утворений синтез-газ також попадають бромоводень і важкі метали. 1 UA 108436 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тому згідно з рівнем техніки в основному використовуються способи розділення, які дозволяють здійснити обробку електронних відходів шляхом фізичних і частково також хімічних методів відділення та розділити їх на окремі потоки матеріалів. Такий спосіб описаний, наприклад, в DE 10031260 B4 і DE 10031260 A1. Однак недоліком у випадку такого способу є великі апаратні витрати та незадовільна чіткість розділення окремих етапів розділення, а також недостатній ступінь збагачення цінних металів. Комбінація способу обробки кислотою при цьому знову створює суттєві додаткові екологічні проблеми. Тому для винаходу була поставлена задача розробки способу, який дозволяє здійснити ефективну утилізацію, у тому числі, електронних відходів, при необхідності, при використанні долей, що містять пластмасу, за рахунок енергоефективного перетворення в синтез-газ. Згідно з винаходом ця задача вирішена за рахунок того, що матеріали, що містять вуглець, в газогенераторі прямого процесу з рухливим шаром сипучого матеріалу, який має зону відновлення та зону окиснення, у присутності лужних речовин, при відновних загальних умовах, окислюють при загальному значенні λ, що становить менше 1, газами, що містять кисень, при цьому виникаючий синтез-газ відводять у верхній частині газогенератора прямого процесу, і метали, благородні метали та рідкісноземельні метали у формі оксидів та/або в елементарній формі, принаймні, частково зв'язують із лужними речовинами, причому їх одержують із технологічного процесу за допомогою фізичних методів розділення у формі збагаченої суміші. Винахід забезпечує наступну перевагу: по-перше також завжди присутні в електронних відходах долі, що містять вуглець, можуть, наприклад, використовуватись в рамках способу, щоб виробити в остаточному підсумку енергію, також необхідну для видобування металів. Одночасно шкідливі речовини, такі як бром або бромоводень, а також хлор або хлороводень ефективно зв'язуються за рахунок лужних речовин, так що утворення токсичних діоксинів і фуранів може бути виключене. Тому особливе сортування що утилізуються відходів не потрібне. Як уже згадувалось, у випадку матеріалу та відходів, що містять вуглець, мова може йти про електронні відходи або про цілі електронні прилади, що були у вживанні, такі як мобільні телефони або комп'ютери. Запропонований спосіб конкретним чином забезпечує ту перевагу, що прилади можуть повністю надходити в процес переробки та не вимагають первісного витратного розділення на групи матеріалів. Компоненти, що містять вуглець, такі як, наприклад, пластмасовий корпус або т. і., при цьому слугують у якості енергоносіїв для протікання технологічного процесу, під час якого відновлюються металеві компоненти. Крім того, переважним може бути додавання до матеріалу, що містить вуглець, та відходів додатково також залишків кабелю та/або інших порошків або твердих речовин, що містять метал, для того щоб в сипучому матеріалі додатково підвищити долю металу, що утилізується. При цьому, наприклад, мова може йти про золу із технологічних процесів спалювання (наприклад, зі сміттєспалювальних установок), або також про бітумінозний сланець або інші металомісткі матеріали, що зустрічаються в природі, які містять вуглець. У якості лужних речовин переважним чином використовують оксиди металів, карбонати металів, гідроксиди металів або суміші із двох або трьох таких речовин, причому їх цілеспрямовано дозовано вводять у газогенератор прямого процесу та/або в газову фазу над зоною відновлення та/або до надходження у вертикальний технологічний простір домішують до матеріалів, що містять вуглець. Ці речовини виявили себе особливо ефективними для послідовності процесу, при якій елементи переважним чином можуть містити лужні метали або елементи рідкісноземельних лужних металів і особливо переважним чином - кальцій в якості катіону у цих солях металу. Лужні речовини, переважним чином, при переважному удосконаленні способу, принаймні, частково використовують у дрібнозернистій формі, з розміром зерна, що становить менше 2 мм, у вигляді твердої речовини та/або суспензії у воді. Дрібнозерниста форма виконання придатна для того, щоб метали з низькою температурою плавлення могли при діючих у зоні окиснення температурах у рідкій формі приєднуватись до дрібнозернистого оксиду металу та могли транспортуватись вниз по газогенератору прямого процесу. Для поліпшення текучості сипучого матеріалу та/або підвищення його газопроникності може мати сенс додаткове додавання до рухливого шару сипучого матеріалу грубозернистого матеріалу, причому в якості грубозернистого матеріалу також можуть бути використані інертні мінеральні речовини та/або інші неорганічні речовини або ж суміші речовин з розміром зерна в діапазоні від 2 мм до 300 мм, такі як деревина та/або інші біогенні матеріали схожого розміру. У випадку деревини або біогенних матеріалів, грубозернистий матеріал слугує в якості енергоносія для способу. Зрозуміло, до входу у вертикальний технологічний простір можуть 2 UA 108436 C2 5 10 15 20 25 30 35 40 45 50 55 бути домішані додаткові носії вуглеводнів, для того щоб у рухливому шарі сипучого матеріалу підвищити концентрацію містячих вуглець долей, що утилізуються, та, по можливості, покрити потребу в енергії способу за рахунок зовнішніх добавок, а не за рахунок трубчастих горілок або т. і. у зоні окиснення. Загальні відновні умови способу, переважним чином, відбуваються на всіх етапах технологічного простору при загальному значенні лямбди, що становить менше 0,7, переважним чином 0,5 або менше. Відновні умови потребують сполучення токсичних речовин бажаним способом. Переважним чином, температура в зоні відновлення становить до 1500 °C, так що метали та рідкісноземельні метали, які присутні у вигляді оксидів і у вигляді елементів, мають нормальний потенціал у кислому розчині, в порівнянні зі стандартним водневим електродом менше 0 вольт, та принаймні, частково відновлюються в елементарні метали за рахунок присутнього вуглецю, та монооксиду вуглецю, що міститься в синтез-газі. Ця послідовність процесу забезпечує ту перевагу, що елементарні метали можуть бути утворені безпосередньо в результаті способу, і не мають піддаватись окремим фізичним способам розділення після збагачення виведених матеріалів. У ще одній переважній формі здійснення способу передбачено, щоб відновлені метали та рідкісноземельні метали, а також уже первісно присутні у матеріалах, що містять вуглець, у вигляді елементів метали, благородні метали або рідкісноземельні метали в зоні відновлення, принаймні, частково досягали своєї температури плавлення та у вигляді крапель розплаву, принаймні, частково фіксувались на рухливому шарі сипучого матеріалу та далі транспортувались в газогенераторі прямого процесу в зону окиснення. Таким чином, відбувається концентрування підлягаючих видобуванню елементів у рухливому шарі сипучого матеріалу доти, поки застосування фізичних методів розділення не стане доцільним. Ще одна форма здійснення способу передбачає, щоб відновлені в зоні відновлення метали та вже первісно присутні в технологічному процесі в елементарній формі метали, благородні метали або рідкісноземельні метали, якщо вони мають нормальні потенціали у кислому розчині відносно стандартного водневого електроду C4, на монооксид вуглецю, діоксид вуглецю та водень, при температурах вище 400 °C. Каталітичний вплив сполук кальцію при цьому забезпечує значно більш вигідне протікання всього способу. Водяна пара, переважним чином, цілеспрямовано дозовано вводиться у вертикальний технологічний простір та/або в газову фазу над зоною відновлення та/або забезпечується із залишкової вологості використаних матеріалів на місці. На фіг. 1 показаний приклад здійснення способу, що пропонується. Він повинен пояснювати, але не обмежувати спосіб. Матеріали, що містять вуглець і метал, переважним чином потоки (А) матеріалу із електронних відходів, шляхом механічного подрібнення (1) подрібнюють до розміру зерна, що становить менше 30 см, і подають у газогенератор (2) прямого процесу, який виконаний як вертикальний технологічний простір, зверху по вертикальному спускному жолобу. Вони утворюють рухливий шар сипучого матеріалу. Для наступного зв'язування металів, благородних металів і рідкісноземельних металів, що містяться в електронних відходах, лужні речовини (3), переважним чином, дрібнозернистий оксид кальцію підмішують до електронних відходів до входу в газогенератор (2) прямого процесу. В залежності від якості та фізичних властивостей електронних відходів, перевагою може бути додавання до останніх грубозернистого матеріалу (4) з розміром зерна від 2 мм до 300 мм також до входу в газогенератор (2) прямого процесу. Це має сенс, насамперед, у тому випадку, коли повинна бути поліпшена характеристика протікання або газопроникність рухливого шару сипучого матеріалу. Крім того, до рухливого шару сипучого матеріалу може бути доданий іще додатковий носій (5) вуглецю для того, щоб підвищити відсоток вмісту вуглецю, що утилізується, в сипучому матеріалі. При цьому поряд з деревиною та біогенними речовинами також може бути використана велика кількість різних носіїв вуглецю. Суміш електронних відходів, лужних матеріалів, грубозернистих матеріалів і, при необхідності інших носіїв вуглецю, протікає через вертикальний технологічний простір (2) за рахунок власної сили тяжіння зверху вниз. Газогенератор прямого процесу в середній частині має трубчасті горілки (6), які відповідають за горіння базисного навантаження у вертикальному технологічному просторі та за стаціонарну конструкцію зони (7) окиснення. Ці трубчасті горілки можуть експлуатуватись з викопними видами палива (8) та газом, що містить кисень (9). У якості альтернативи викопним видам палива також може бути використаний синтез-газ із газогенератора (10) прямого процесу. У нижньому кінці вертикального технологічного простору вводять газ, що містить кисень (11). Цей газ слугує, у першу чергу, для охолодження сипучого матеріалу до того, як він покине вертикальний технологічний простір, у зоні (12) охолодження. При цьому газ, що містить кисень, попередньо нагрівається, за той час, поки він продовжує підніматись наверх у вертикальному технологічному просторі. Відповідно до принципу прямої газифікації, кисень із містячого кисень газу вступає в реакцію з містячими вуглець матеріалами в сипучому матеріалі за рахунок окиснення, причому кількість газу, що містить кисень, відрегульовано таким чином, що у вертикальному технологічному просторі загальне значення лямбди встановлено переважним чином менше 0,5. За рахунок цього, спочатку формується зона (7) окиснення, у якій залишки матеріалу, що містить вуглець, вступають у реакцію з киснем з утворенням вуглекислого газу СО2. Ще вище в технологічному просторі, кількість кисню знову зменшується, так що, нарешті, може відбутись тільки напівкоксування з утворенням CO доти, поки ще вище, в кінці кінців, не буде використаний весь кисень і не утвориться зона (13) відновлення з повністю відновними умовами. Якщо, навпаки, розглядати потік суміші сипучого матеріалу, що складається з електронних відходів, лужних речовин, крупносипучого матеріалу та, за певних обставин, додаткових носіїв вуглецю, зверху вниз, то в зоні (13) відновлення спочатку відбувається висушування, можливо, вологих вихідних матеріалів до власної температури порядку 100 °C. Потім власна температура 4 UA 108436 C2 5 10 15 20 25 30 35 40 45 50 55 матеріалів знову підвищується, так що починається процес газифікації пластмас, що звичайно містяться в електронних відходах (наприклад, друкованих плат), і при власній температурі до 500 °C починається утворення метану, водню та CO. Після обширного видалення газів, власна температура матеріалів за рахунок гарячих газів, що піднімаються із зони (7) окиснення, продовжує рости, так що електронні відходи, в кінці кінців, повністю звільнені від газів і складаються лише із залишкового коксу, так званого піролізного коксу, металів, благородних металів, рідкісноземельних металів і долей золи. Піролізний кокс і, при необхідності, інші носії вуглецю продовжують транспортуватись разом із сипучим матеріалом у вертикальному технологічному просторі далі вниз, де вони при температурах вище 800 °C у зоні (13) відновлення за допомогою долей СО2 із зони (7) окиснення в результаті конверсії Будуара частково перетворюються на СО. Частина піролізного коксу та, за певних умов, носії вуглецю вступають у цій зоні в реакцію також у відповідності реакції одержання водяного газу з водяною парою, яка також міститься в гарячих газах, з утворенням СО і водню. Метали, що містяться, та, насамперед, рідкісноземельні метали частково присутні в рухливому шарі сипучих матеріалів до цього технологічного етапу у формі оксидів. На фіг. 2 у стовпчику А показані різні метали, а в стовпчику Е - їх нормальні потенціали в кислому розчині, в порівнянні зі стандартним водневим електродом. Метали, які присутні в електронних відходах у формі оксидів, і мають нормальний потенціал менше 0 вольт, принаймні, частково відновлюються в зоні (13) відновлення при температурах до 1500 °C за рахунок присутнього вуглецю та перетворюються на елементарні метали. На фіг. 2 у стовпчику C показані температури плавлення різних присутніх в елементарній формі металів. Метали, які в зоні відновлення або первісно, або в результаті відновлення присутні у формі елементарних металів і мають температуру плавлення менше 1500 °C, принаймні, частково перетворюються на краплі розплаву, які в текучій формі приєднуються до дрібнозернистого CaO і, по більшій частині, разом з рухливим шаром сипучого матеріалу продовжують транспортуватись вниз у газогенераторі прямого процесу. Те ж саме дійсно стосовно металів або оксидів металів, які присутні в досить грубозернистій формі, яка запобігає виносу за межі газової фази з причини недостатньої флюїдизовуваності. Разом із залишками піролітичного коксу та, за певних обставин, залишками інших носіїв вуглецю, вищеописані метали, в кінці кінців, у зоні (7) окиснення окислюються під впливом газу (11), що містить кисень, який поступаю знизу, при температурах нижче 1800 °C, і термічно використовуються. За рахунок цього існує можливість того, що газогенератор прямого процесу практично повністю може забезпечувати необхідну для газифікації енергію. При цьому говорять також про автотермальний спосіб газифікації. При даному окисненні, піролітичний кокс і, за певних обставин, ще присутні носії вуглецю, практично повністю окислюються при утворенні CO 2 або ж CO. Метали, якщо вони мають нормальний потенціал менше 1 В, у зоні (7) окиснення в значній мірі переходять у їхні оксиди, у той час як благородні метали, які мають нормальний потенціал більше 1 В, насамперед золото, залишаються в елементарній формі. Рухливий шар сипучого матеріалу разом з переважним чином присутніми у формі оксидів металами та присутніми в елементарній формі металами надходить у зону (12) охолодження. У зоні (12) охолодження через водяні трубки (15) також у певних дозах може подаватись вода (14) як додатковий засіб охолодження та газифікації. Утворений у вертикальному технологічному просторі синтез-газ у верхньому кінці (16) відсмоктують, так що у верхньому газовому просторі (17) вертикального технологічного простору переважним чином установлюється злегка підвищений тиск від 0 до 200 мбар. Під час технологічного процесу газифікації, в залежності від якості вихідних матеріалів, можуть виникати суттєві долі газоподібних кислих газів, що містять галогени, або також галогенів. При застосуванні електронних відходів, наприклад, вогнезахисні засоби, що містять бром, які містять в друкованих платах, можуть привести до значного утворення бромоводню або елементарного брому. Тому перевагою є, якщо до електронних відходів до входу у вертикальний технологічний простір підмішуються лужні речовини (3). При цьому особливо підходять оксиди металів, гідроксиди металів або карбонати металів, причому особливо переважне застосування дрібнозернистого оксиду кальцію, тому що він за рахунок своєї реактивної здатності та великої поверхні спонтанно вступає в реакцію з утвореними газоподібними галогенними сполученнями або ж галогенами та при цьому утворює тверді солі, які повністю, переважно разом з відведеним синтез-газом виносяться з вертикального технологічного простору. Крім того, також інші шкідливі речовини, наприклад хлор, хлороводень 5 UA 108436 C2 5 10 15 20 25 30 35 40 45 50 55 60 або також летучі важкі метали, можуть бути дуже ефективно сполучені з оксидом кальцію та, у такий же спосіб, винесені із процесу. Додатковим чином може бути доцільно також використовувати грубозернисті оксиди металів, гідроксиди металів або карбонати металів в якості грубозернистого матеріалу (4), щоб, з одного боку, збільшити процентну частку вмісту сипучого матеріалу по відношенню до електронних відходів та, з іншого боку,також для забезпечення наявності лужних учасників реакції в нижній частині вертикального технологічного простору для утворення газоподібних галогенових сполук або ж галогенів. Відведений синтез-газ містить пил, який складається по суті із твердих солей галогенів, дрібнозернистих лужних речовин, інших шкідливих речовин та інертних часток. В залежності від ведення процесу та сполучення електронних відходів також можливо, щоб пил містив також невеликі долі окиснених або присутніх в елементарній формі металів, рідкісноземельних металів і благородних металів. Це, насамперед, спостерігається в тому випадку, коли дуже дрібнозернисті часточки цих металів захоплюються синтез-газом, до того як останні відновлюються в зоні (13) відновлення або ж можуть бути перетворені в розплавлені часточки. Синтез-газ, що містить пил, може проходити обробку в газовому просторі (17) вертикального технологічного простору або після покидання вертикального технологічного простору близько верхнього кінця (16) у присутності водяної пари та дрібнозернистого оксиду кальцію при температурах вище 400 °C. Ця температура може бути виставлена за рахунок відповідного регулювання кількості газу, що містить кисень (11), у нижньому кінці вертикального технологічного простору або за рахунок теплопродуктивності трубчастих горілок (6) у зоні (7) окиснення. Однак особливо переважним є використання прямого горіння в синтез-газі за рахунок трубчастих горілок (18), які стехіометрично експлуатуються з горючим паливом та газом, що містить кисень, або також надлишком газу, що містить кисень. Ця термічна додаткова обробка в присутності водяної пари та оксиду кальцію забезпечує розщеплення ще присутніх у синтез-газі в невеликих кількостях масел за рахунок каталітичної дії оксиду кальцію. Синтез-газ, що містить пил, потім при температурах вище 300 °C звільняється від пилу за рахунок фільтрації (19) гарячими газами. Відфільтрований пил, що містить галогени (20), виводиться з технологічного процесу. У переважній формі здійснення способу також можна, принаймні, частково знову домісити до сипучого матеріалу відфільтрований пил у формі дрібнозернистих лужних речовин (3) і за рахунок цього організувати частково циклічний режим руху пилу. Одержуваний у результаті синтез-газ (10) практично не містить галогену та може бути наданий для різноманітного застосування в якості сировини або горючого палива. В залежності від умов місця знаходження або вимог при подальшому застосуванні синтезгазу може знадобитись охолодження синтез-газу за допомогою охолоджувача (21) газу та видалення з нього конденсату до того, як може відбутись утилізація. конденсат, Конденсат, що утворюється (22), може бути, принаймні, частково знову введений у дію як засіб охолодження та газифікації через трубки (15) у вертикальному реакційному просторі. Суміш (23), яка виходить на нижньому кінці вертикального реакційного простору сипучого матеріалу, містить по суті крупнозернистий сипучий матеріал, залишки золи та дрібнозернистий оксид кальцію, у якому збагачені оксиди металів і, насамперед, оксиди рідкісноземельних металів, та благородні метали, що плавляться при температурі нижче 1500 °C. Весь потік (24) сипучого матеріалу може бути в цілому виведений з технологічного процесу для відновлення металів, благородних металів і рідкісноземельних металів. Однак особливо переважним є просіювання суміші (25) сипучого матеріалу, причому крупна фракція (26) переважним чином, принаймні, частково рухається по замкненому циклу та може бути заново використана як домішка грубозернистого матеріалу (4) у вертикальному технологічному просторі. Дрібна просіяна фракція (В) містить залишки золи та дрібнозернистий оксид кальцію, у якому збагачені оксиди металів і, насамперед, оксиди рідкісноземельних металів, та благородні метали, що плавляться при температурі нижче 1500 °C. Тут можлива переважна форма здійснення способу, яка дозволяє, принаймні, частково знову домішувати дрібнозернисту просіяну фракцію у формі дрібнозернистих лужних речовин (3) до сипучого матеріалу та за рахунок цього частково організовувати циклічний режим руху дрібної просіяної фракції. За рахунок цього можна додатково підвищити концентрацію оксидів металів і, насамперед, оксидів рідкісноземельних металів, та присутніх в елементарній формі металів, що плавляться при температурі нижче 1500 °C. За рахунок цього можливе особливо ефективне видобування цих цінних речовин з тонкої пилової фракції при застосуванні відповідних фізичних та/або хімічних методів. 6 UA 108436 C2 Як уже пояснювалось вище, відфільтрований пил (20) також може містити значні домішки металів, рідкісноземельних металів або благородних металів. Тому, при необхідності, для видобування цих цінних речовин при застосуванні відповідних фізичних та/або хімічних методів можна використовувати також і відфільтрований пил. 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб видобування металів, благородних металів і рідкісноземельних металів із відходів, який відрізняється тим, що відходи та матеріали (А), що містять вуглець, у газогенераторі (2) прямого процесу з рухливим шаром сипучого матеріалу, який має зону (13) відновлення та зону (7) окиснення, у присутності лужних речовин при відновних загальних умовах при загальному значенні лямбди, що становить менше 1, окислюють газами (11), що містять кисень, та виникаючий при цьому синтез-газ відводять у верхній частині (16) газогенератора прямого процесу, і метали, благородні метали та рідкісноземельні метали у формі оксидів та/або в елементарній формі, принаймні частково, зв'язують лужними речовинами, причому їх одержують із технологічного процесу за допомогою фізичних методів розділення у формі збагаченої суміші (В). 2. Спосіб за п. 1, який відрізняється тим, що матеріал (А), що містить вуглець, і відходи є електронними відходами та/або цілими електронними приладами, які були у вживанні. 3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що до матеріалу (А), що містить вуглець, та відходів також дозовано додають залишки кабелю та/або інші порошки або тверді речовини, що містять метал, для того, щоб додатково підвищити в сипучому матеріалі частку металу, що утилізується. 4. Спосіб за п. 3, який відрізняється тим, що порошки або тверді речовини, які містять метал, є золою з технологічних процесів спалювання або також бітумінозним сланцем або іншими вуглецьвмісними матеріалами, що зустрічаються в природі, які містять метали. 5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що як лужні речовини використовують оксиди металів, карбонати металів, гідроксиди металів або суміші із двох або трьох таких речовин, причому їх цілеспрямовано дозовано вводять у газогенератор прямого процесу та/або в газову фазу над зоною (13) відновлення та/або до надходження у вертикальний технологічний простір домішують до матеріалів, що містять вуглець. 6. Спосіб за п. 3, який відрізняється тим, що оксиди металів, карбонати металів і гідроксиди металів містять елементи лужних металів або елементи лужноземельних металів та, особливо переважно, кальцій як катіон. 7. Спосіб за одним із попередніх пунктів, який відрізняється тим, що лужні речовини, принаймні частково, використовують у дрібнозернистій формі з розміром зерна, що становить менше 2 мм, у вигляді твердої речовини та/або суспензії у воді. 8. Спосіб за одним із попередніх пунктів, який відрізняється тим, що рухливий шар сипучого матеріалу частково утворений за рахунок додаткового дозованого додавання грубозернистого матеріалу (4) для поліпшення текучості сипучого матеріалу та/або підвищення його газопроникності, причому грубозернистий матеріал домішують до матеріалів, що містять вуглець, до входу у вертикальний технологічний простір. 9. Спосіб за п. 6, який відрізняється тим, що як грубозернистий матеріал (4) використовують мінеральні речовини та/або інші неорганічні речовини або ж суміші речовин з розміром зерна в діапазоні від 2 мм до 300 мм. 10. Спосіб за п. 6, який відрізняється тим, що як грубозернистий матеріал (4) використовують деревину та/або інші біогенні матеріали з розміром зерна в діапазоні від 2 мм до 300 мм. 11. Спосіб за одним із попередніх пунктів, який відрізняється тим, що відновні загальні умови підтримують на всіх етапах технологічного простору при загальному значенні лямбди, що становить менше 0,7, переважним чином при значенні, що становить 0,5 або менше. 12. Спосіб за одним із попередніх пунктів, який відрізняється тим, що до багатих вуглецем матеріалів (А) до надходження у вертикальний технологічний простір (2) підмішують додаткові носії (5) вуглецю для того, щоб у рухливому шарі сипучого матеріалу підвищити концентрацію вуглецьвмісних часток, що утилізуються. 13. Спосіб за одним із попередніх пунктів, який відрізняється тим, що температура в зоні (13) відновлення становить до 1500 °C, так що метали та рідкісноземельні метали, які присутні у вигляді оксидів та у вигляді елементів, мають нормальний потенціал у кислому розчині, в порівнянні зі стандартним водневим електродом, що становить менше 0 B, принаймні частково, відновлюються в елементарні метали за рахунок присутнього вуглецю та монооксиду вуглецю, що міститься в синтез-газі. 7 UA 108436 C2 5 10 15 20 25 30 35 40 45 50 55 14. Спосіб за одним із попередніх пунктів, який відрізняється тим, що відновлені метали та рідкісноземельні метали, а також уже первісно присутні у матеріалах, що містять вуглець, у вигляді елементів метали, благородні метали або рідкісноземельні метали в зоні (13) відновлення, принаймні частково, досягають температури плавлення та у вигляді крапель розплаву, принаймні частково, фіксуються на рухливому шарі сипучого матеріалу та далі транспортуються в газогенераторі прямого процесу в зону (7) окиснення. 15. Спосіб за одним із попередніх пунктів, який відрізняється тим, що відновлені в зоні (13) відновлення метали та уже первісно присутні в технологічному процесі в елементарній формі метали, благородні метали або рідкісноземельні метали, якщо вони мають нормальні потенціали в кислому розчині відносно стандартного водневого електрода, що становить менше 1 В, принаймні частково, в зоні (7) окиснення при температурах до 1800 °C і при локальному значенні лямбди, що становить більше 1, перетворюються в оксиди, останні накопичуються в частці дрібнозернистих мінеральних речовин, і за рахунок цього утворюється суміш дрібнозернистих лужних речовин, по більшій частині присутніх у формі оксидів металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів. 16. Спосіб за одним із попередніх пунктів, який відрізняється тим, що суміш, що складається із дрібнозернистих лужних речовин, присутніх в оксидній формі металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів, частково виноситься з рухливим шаром сипучого матеріалу на нижньому кінці (23) газогенератора прямого процесу та частково виноситься разом із синтез-газом на верхньому кінці (16) газогенератора прямого процесу. 17. Спосіб за п. 14, який відрізняється тим, що суміш, що складається із дрібнозернистих мінеральних речовин, присутніх в оксидній формі металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів, яка виноситься разом з рухливим шаром сипучого матеріалу на нижньому кінці (23) газогенератора прямого процесу, за рахунок просіювання (25) відділяють від грубозернистого сипучого матеріалу у вигляді суміші дрібнозернистого матеріалу. 18. Спосіб за п. 14, який відрізняється тим, що суміш, що складається із дрібнозернистих мінеральних речовин, присутніх в оксидній формі металів і рідкісноземельних металів, а також присутніх в елементарній формі благородних металів, яка виноситься разом із синтез-газом на верхньому кінці (16) газогенератора прямого процесу, разом із синтез-газом направляють через фізичне відділення (19) твердих речовин і при цьому відділяють у вигляді відфільтрованого пилу (20). 19. Спосіб за п. 15 або п. 16, який відрізняється тим, що суміш (В) дрібнозернистого матеріалу та/або відфільтрований пил (20) частково повертають у рухливий шар сипучого матеріалу (3), причому за рахунок цього часткового циклічного направлення досягають додаткового збагачення присутніх в оксидній формі металів, рідкісноземельних металів, а також присутніх в елементарній формі благородних металів. 20. Спосіб за одним із попередніх пунктів, який відрізняється тим, що в сукупності введені в технологічний процес матеріали, що містять вуглець, та цілеспрямовано дозовані носії (5) вуглецю в рухливому шарі сипучого матеріалу регулюють за їх загальною дозованою кількістю так, що є достатня кількість вуглецю для реакцій відновлення в зоні (13) відновлення, а також достатня кількість окиснювованого вуглецю в зоні (7) окиснення для підведення енергії до газогенератора. 21. Спосіб за одним із попередніх пунктів, який відрізняється тим, що в сукупності введені в технологічний процес гази, що містять кисень, за своїм загальним дозованим обсягом регулюють так, що є достатня кількість кисню для повного окиснення присутніх у зоні (7) окиснення залишків піролізного коксу, за певних умов, залишків додаткових носіїв вуглецю та присутніх в елементарній формі, окиснювованих металів, рідкісноземельних металів, а також благородних металів. 22. Спосіб за одним із попередніх пунктів, який відрізняється тим, що у вертикальному технологічному просторі (2) та/або в газовій фазі (17) відведених газоподібних продуктів реакції в присутності водяної пари або оксиду кальцію та/або карбонату кальцію, та/або гідроксиду кальцію здійснюють каталізований кальцієм риформінг значних часток виникаючих маслота/або смоловмісних продуктів розщеплення, які мають довжину ланцюга більше С4, на монооксид вуглецю, діоксид вуглецю та водень при температурах вище 400 °C. 23. Спосіб за п. 5, який відрізняється тим, що цілеспрямовано дозовано вводять водяну пару у вертикальний технологічний простір (2) та/або в газову фазу над зоною (13) відновлення та/або забезпечують із залишкової вологості використаних матеріалів на місці. 8 UA 108436 C2 9 UA 108436 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining metals and rare earth metals from scrap

Автори англійськоюStumpf, Thomas, Baumann, Leonhard, Moller, Roland

Автори російськоюШтумпф Томас, Бауманн Леонхард, Мёллер Роланд

МПК / Мітки

МПК: C22B 7/02, C22B 11/02, C22B 5/12, C22B 5/10, C22B 59/00, C22B 7/00

Мітки: спосіб, металів, благородних, відходів, рідкісноземельних, видобування

Код посилання

<a href="https://ua.patents.su/12-108436-sposib-vidobuvannya-metaliv-blagorodnikh-metaliv-i-ridkisnozemelnikh-metaliv-iz-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб видобування металів, благородних металів і рідкісноземельних металів із відходів</a>

Попередній патент: Спосіб підвищення продуктивності сої

Наступний патент: Спосіб та пристрій для очищення продуктів нітрування

Випадковий патент: Засувка паралельна