Пристрій для обробки водовугільного палива перед спалюванням

Номер патенту: 109378

Опубліковано: 10.08.2015

Автори: Должанський Анатолій Михайлович, Пінчук Валерія Олександрівна, Кузьмін Андрій Володимирович, Шарабура Тетяна Андріївна

Формула / Реферат

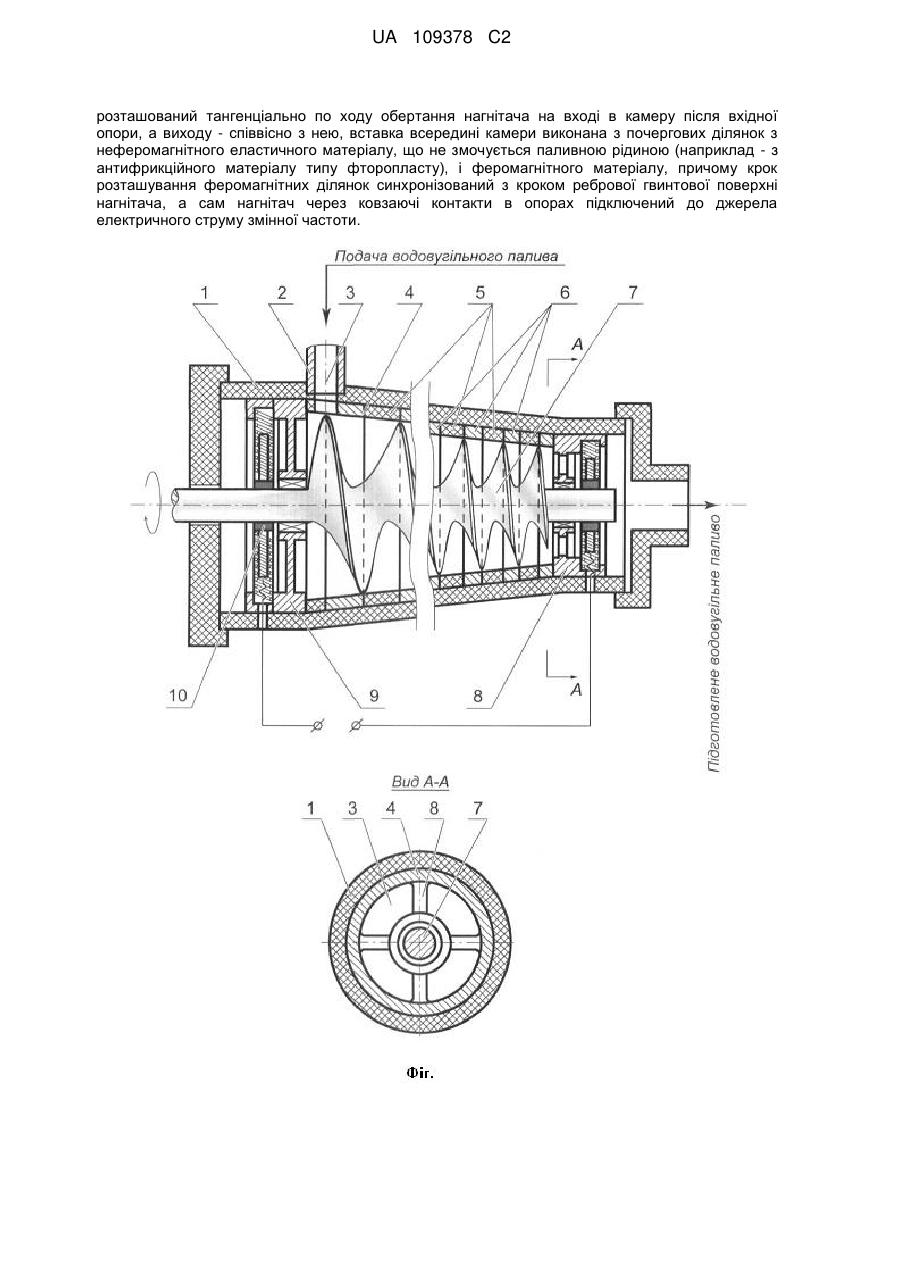

Пристрій для обробки водовугільного палива перед спалюванням, що включає тепло- й електроізольовану камеру, яка з'єднана транспортуючими трубопроводами на вході з насосом, а на виході - з пристосуванням, що споживає паливо, яка має вставку з еластичного матеріалу, що не змочується, і в якій співісно з нею на вхідний і вихідний опорах встановлено з можливістю обертання привідний конусний шнековий нагнітач, вихідна опора якого має отвори для проходження палива, що перекачується, а зазор між гвинтовою ребровою поверхнею нагнітача і внутрішньою поверхнею вставки виконаний мінімальним, який відрізняється тим, що шнековий нагнітач виконаний з електропровідного феромагнітного матеріалу, його реброва гвинтова поверхня виконана з кроком і діаметром, величина яких рівномірно зменшується від входу в камеру до її виходу в кінцевому співвідношенні 1:(0,5…0,7), діаметр нагнітача на вході в камеру та його довжина знаходяться у співвідношенні 1:(7…9), транспортуючий трубопровід в місці підведення палива розташований тангенціально по ходу обертання нагнітача на вході в камеру після вхідної опори, а виходу - співвісно з нею, вставка всередині камери виконана з почергових ділянок з еластичного неферомагнітного матеріалу, що не змочується, і феромагнітного матеріалу, причому крок розташування феромагнітних ділянок синхронізований з кроком ребрової гвинтової поверхні нагнітача, а сам нагнітач через ковзаючі контакти в опорах підключений до джерела електричного струму змінної частоти.

Текст

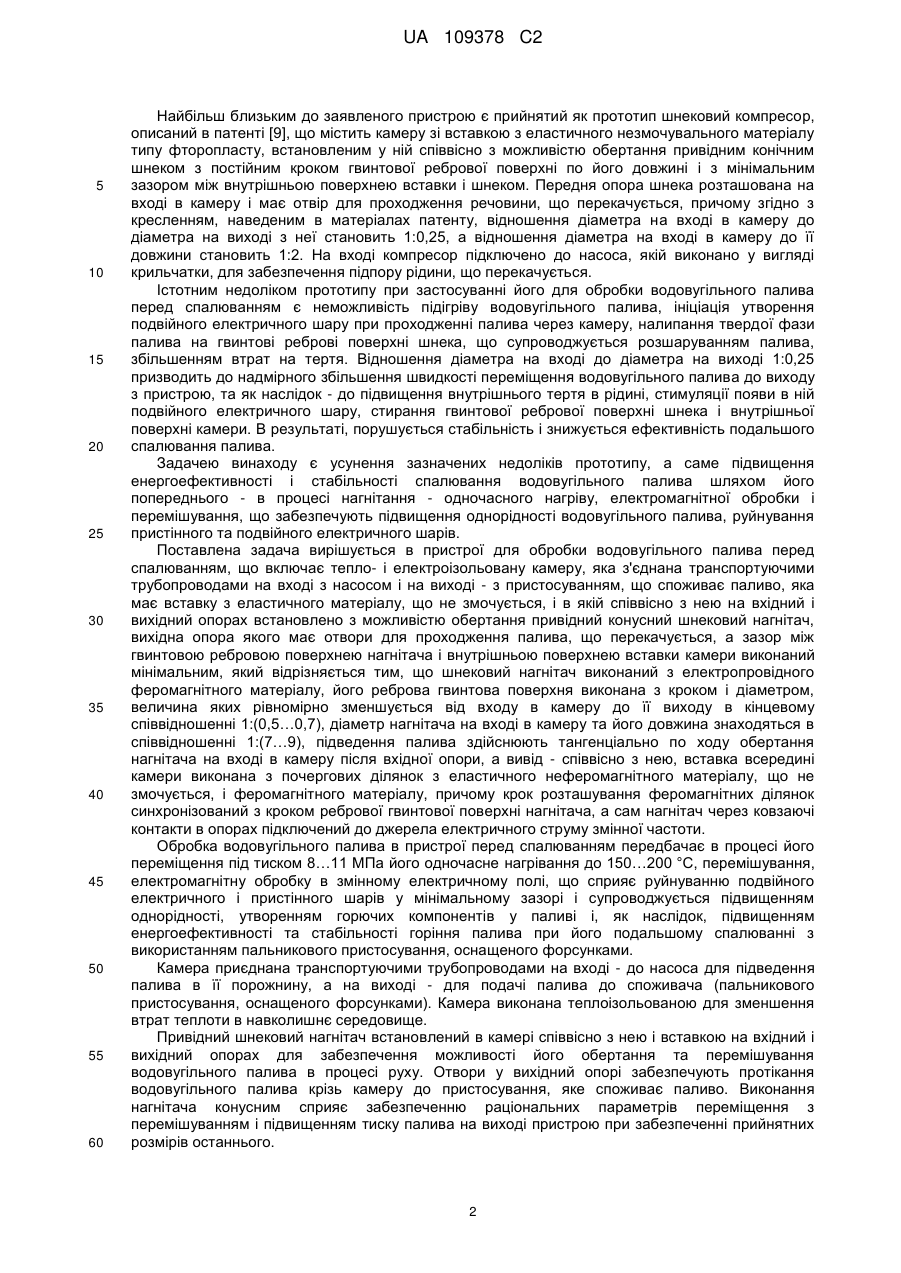

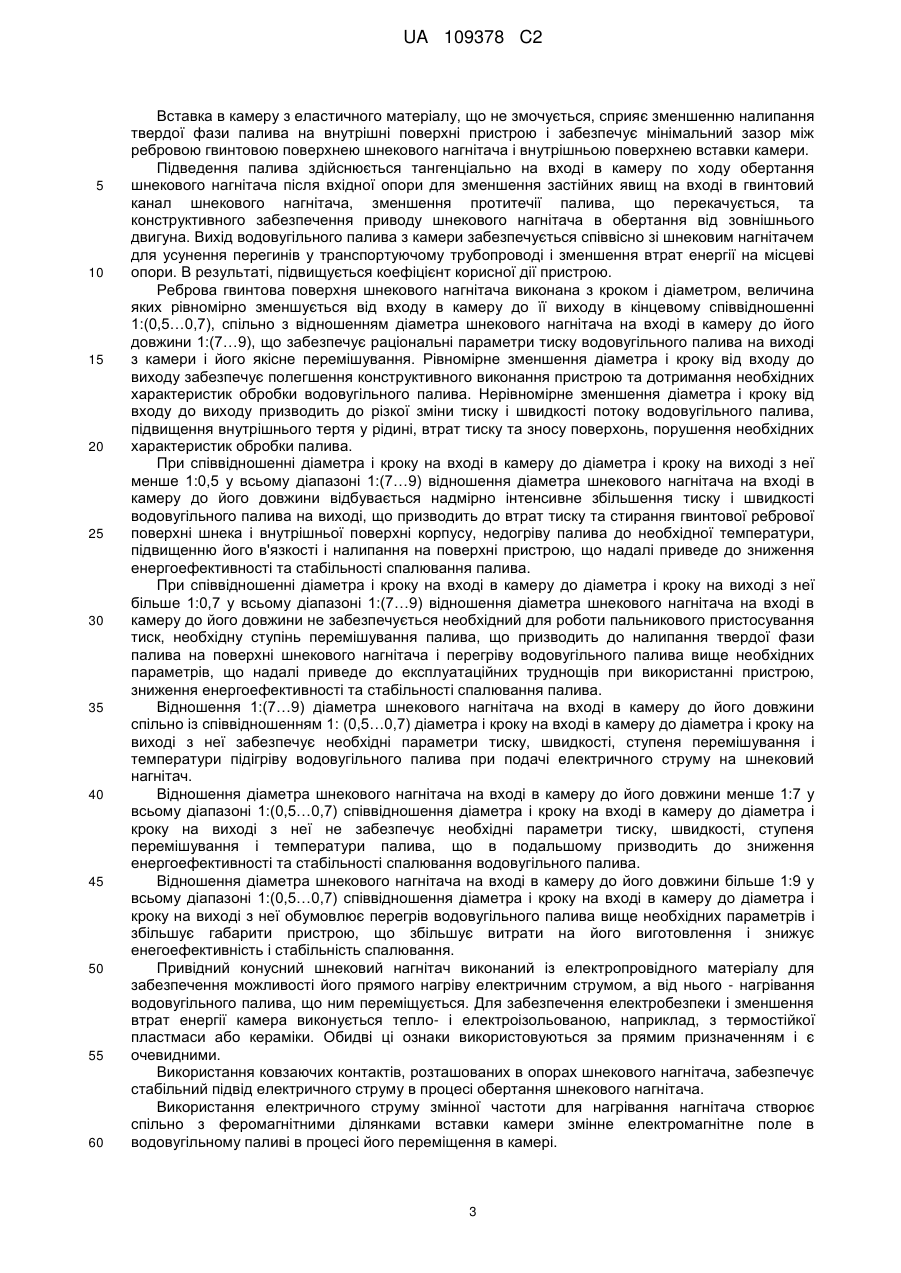

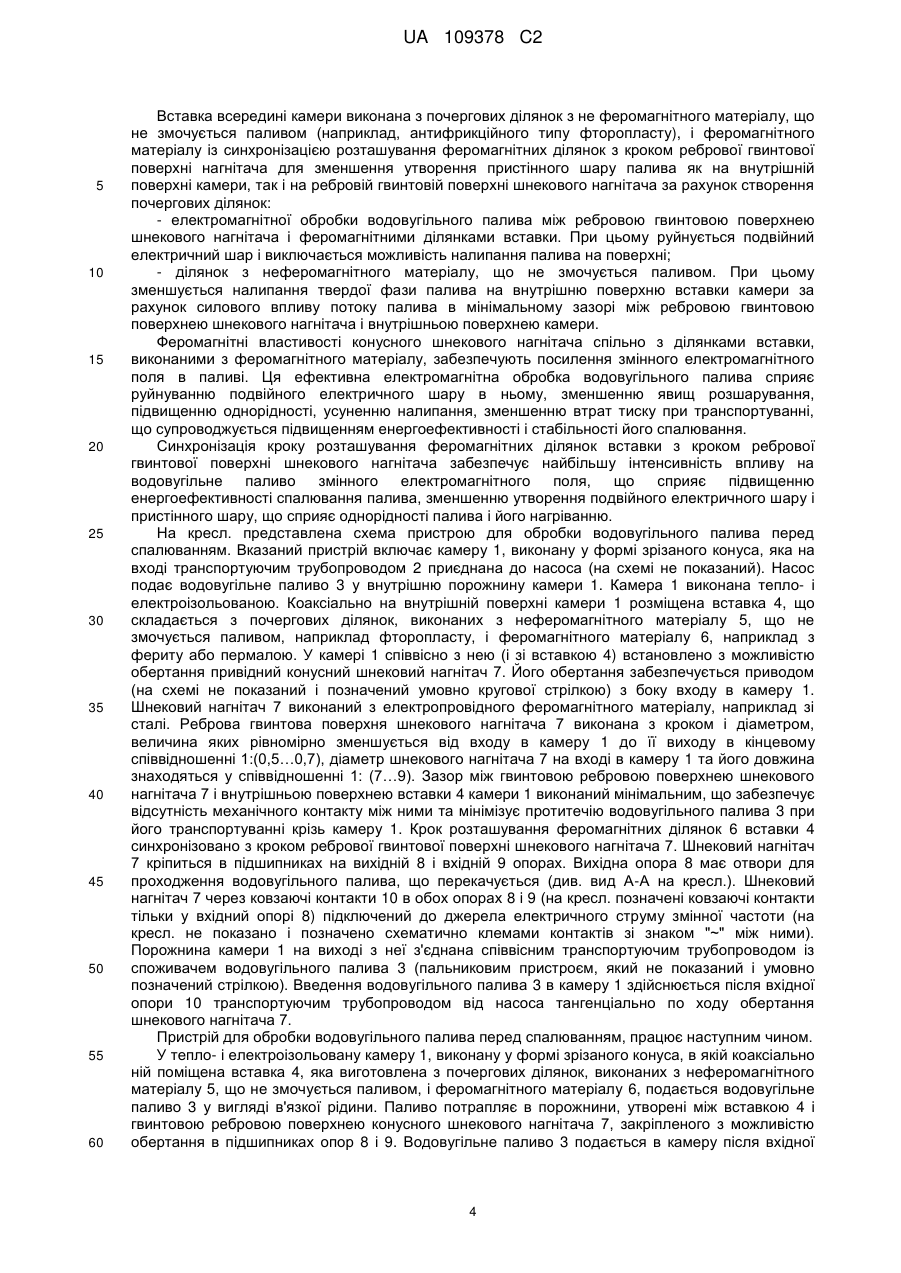

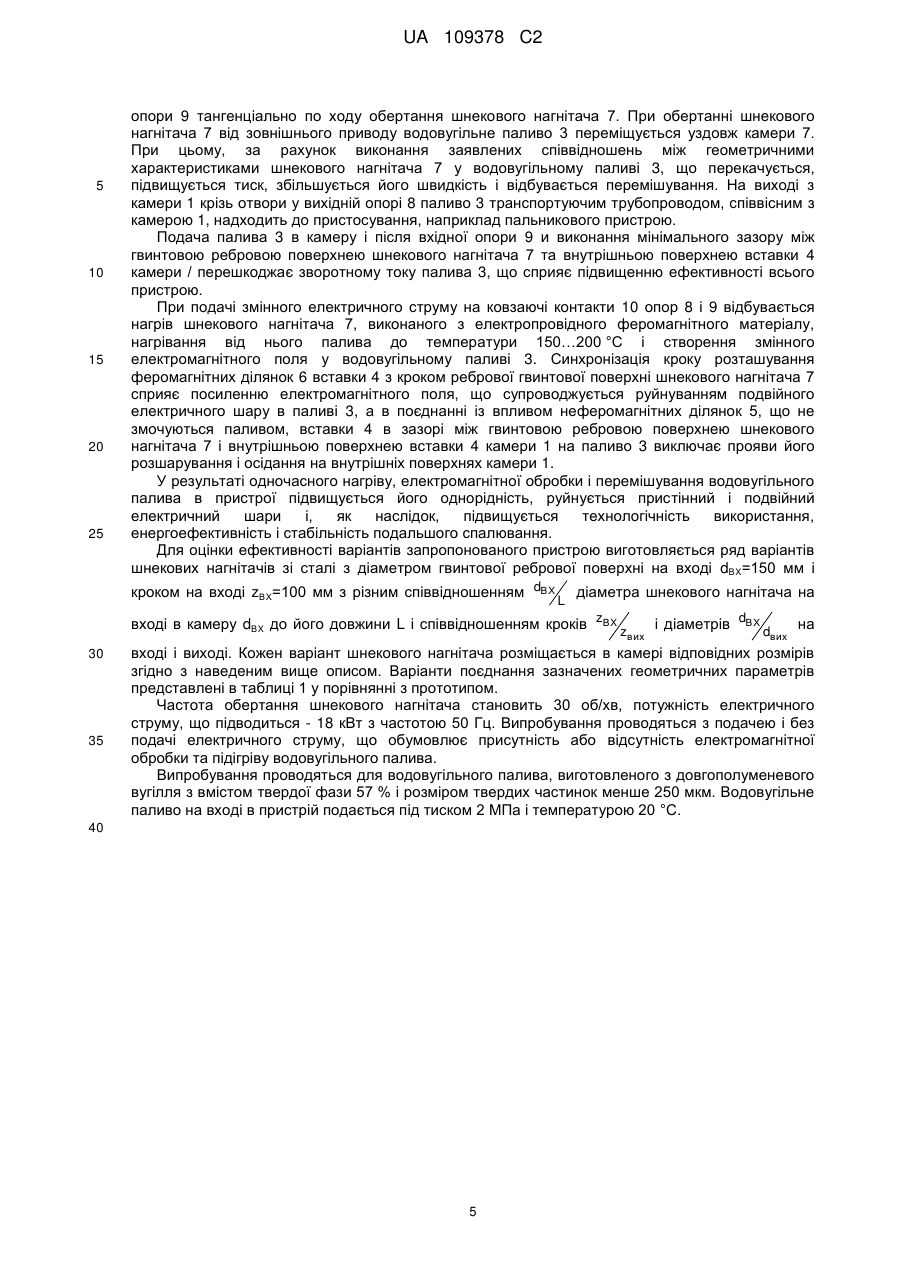

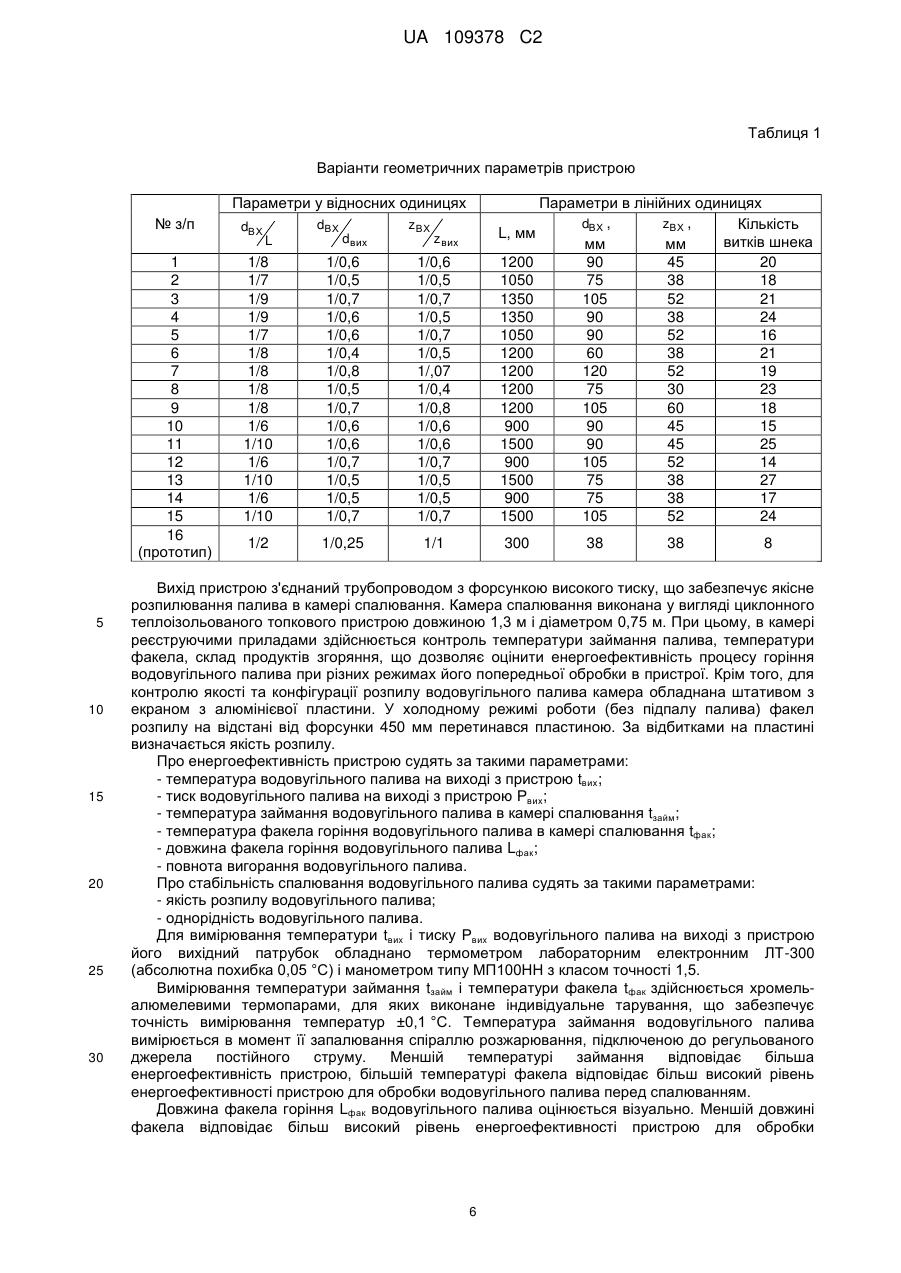

Реферат: Винахід належить до галузі енергетики, а саме до засобів підготовки палива для спалювання. Технічний результат, який знаходиться в основі винаходу, полягає в підвищенні енергоефективності спалювання водовугільного палива за рахунок підвищення його енергетичного потенціалу, що проявляється у зниженні температури займання палива, збільшенні температури факела та усунення недопалу, утворенні факела оптимального розміру; в підвищенні стабільності спалювання водовугільного палива за рахунок збільшення його однорідності, усунення явищ розшарування та налипання твердої фази на поверхні обладнання, якісного розпилу палива у вигляді крапель певного розміру. Поставлена задача вирішується шляхом комплексної обробки водовугільного палива перед спалюванням в пристрої, що включає тепло- і електроізольовану камеру, приєднану транспортуючими трубопроводами на вході до насоса, а на виході - до пристосування, яке споживає паливо (форсунки). Камера має вставку з еластичного матеріалу, що не змочується паливною рідиною, в якій співвісно з нею на вхідній і вихідній опорах встановлено з можливістю обертання привідний конусний шнековий нагнітач, вихідна опора якого має отвори для проходження палива, що перекачується, а зазор між гвинтовою ребровою поверхнею нагнітача і внутрішньою поверхнею вставки камери виконаний мінімальним. Шнековий нагнітач виконаний з електропровідного феромагнітного матеріалу, його реброва гвинтова поверхня виконана з кроком і діаметром, величина яких рівномірно зменшується від входу в камеру до її виходу в кінцевому співвідношенні 1:(0,5…0,7), діаметр нагнітача на вході в камеру та його довжина знаходяться в співвідношенні 1:(7…9), транспортуючий трубопровід в місці підведення палива UA 109378 C2 (12) UA 109378 C2 розташований тангенціально по ходу обертання нагнітача на вході в камеру після вхідної опори, а виходу - співвісно з нею, вставка всередині камери виконана з почергових ділянок з неферомагнітного еластичного матеріалу, що не змочується паливною рідиною (наприклад - з антифрикційного матеріалу типу фторопласту), і феромагнітного матеріалу, причому крок розташування феромагнітних ділянок синхронізований з кроком ребрової гвинтової поверхні нагнітача, а сам нагнітач через ковзаючі контакти в опорах підключений до джерела електричного струму змінної частоти. UA 109378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі енергетики і може бути використаний для підвищення енергоефективності спалювання водовугільного палива. Водовугільне паливо являє собою дисперсну в'язку паливну суміш, що складається з тонкоподрібненого вугілля (59…70 %), води (29…40 %) і реагенту-пластифікатора (1 %) [1-3]. Для використання як палива ця суміш повинна мати ряд специфічних властивостей, у тому числі - текучість, стійкість до розшарування і максимально можливу концентрацію твердої фази. При цьому, вугілля в паливі для його транспортуючих пристосувань є абразивом, а підвищення концентрації вугілля в паливі допустимо тільки до певної межі, вище якої отримати однорідну систему з прийнятною текучістю (низьким рівнем в'язкості) неможливо. Спалювання водовугільного палива здійснюють у пристосуваннях, оснащених форсунками, які повинні забезпечити достатній ступінь його розпилювання, що має місце при тиску не менше 1…3 МПа [4]. Особливістю водовугільного палива є високий питомий опір електричному струму, що перевищує в декілька раз питомий опір більшості конструкційних металів (сталі, сплавів міді тощо), а також - схильність до розшарування і коагуляції частинок, що потребує його постійного перемішування. Останнє ініціює утворення подвійного електричного шару (навіть без зовнішнього постійного електричного поля) [5], що посилює ефект розшарування. Це призводить до утворення пристінного шару з компонентів водовугільного палива на поверхнях пристосувань, що транспортують і спалюють, призводить до підвищених втрат енергії та тиску при його транспортуванні, створює значні експлуатаційні труднощі і, як наслідок, призводить до порушення стабільності й ефективності процесу горіння палива. Деякою мірою зазначені негативні явища можуть бути компенсовані попереднім підігрівом водовугільного палива до 150…200 °C [6] і обробкою його змінним електромагнітним полем, однак, пристрої, що забезпечують таку комплексну обробку водовугільного палива перед спалюванням, не відомі. При цьому, необхідно вирішити технічне протиріччя, яке полягає в неоднозначному впливі нагріву на властивості водовугільного палива: нагрівання, з одного боку, знижує в'язкість і призводить до утворення горючих компонентів у паливі, що покращує ефективність його спалювання, а з іншого - перегрів палива вище 200 °C призводить до несприятливої зміни співвідношення твердої фази і води, розшаруванню палива і погіршенню його технологічних властивостей. Відомий пристрій для нагріву і нагнітання рідини, описаний в патенті [7], згідно з яким нагрів і нагнітання рідини проводяться в герметичній електродній нагнітальної тепло- і електроізольованої камері, виконаній у вигляді трубчастого корпусу з впускними і випускними пристосуваннями, розташованими усередині камери електродами для підведення електричного струму і створення зони інтенсивного електронагрівання рідини, причому відношення довжини камери до її діаметра знаходиться у межах 1…2, вихідний отвір камери виконано на її осі, а вхідний отвір, перпендикулярний до осі камери, приєднано до пристрою, що подає рідину. Нагнітання рідини проводиться парою, яка утворюється при нагріві рідини. Істотним недоліком аналога при застосуванні його для обробки водовугільного палива перед спалюванням є відсутність механічного нагнітача, що забезпечує регульовані параметри тиску, витрати і перемішування водовугільного палива. Крім того, використання пари для підвищення тиску в системі є неприпустимим для водовугільного палива, оскільки реологічні та теплофізичні властивості останнього змінюються, а елекронагрівання стимулює появу подвійного електричного шару і, як наслідок - розшарування палива з утворенням пристінного шару на поверхнях пристрою, збільшення втрат на тертя, підвищення втрати тиску при транспортуванні, порушення стабільності та ефективності подальшого спалювання палива. Відомий шнековий насос з підігрівом живильником, описаний в патенті [8], що містить корпус з вхідними і вихідними отворами і циліндричний шнек, розміщений в корпусі співвісно з ним і можливістю вільного обертання, причому крок шнека зменшується від входу в корпус до виходу з нього, а нагрівач розташовано поза корпусом у вигляді паронагрівального або ізольованого електронагрівального елемента. Істотним недоліком аналога при застосуванні його для обробки водовугільного палива перед спалюванням є ускладнений нагрів палива зовнішнім нагрівачем і лише у вхідний частини корпусу, низька інтенсивність підвищення тиску на виході з корпусу, ініціація утворення подвійного електричного шару при проходженні палива через камеру, що призводить до розшарування водовугільного палива, утворення пристінного шару на поверхнях, налипання його твердої фази на гвинтові реброві поверхні шнека, збільшення втрат на тертя, підвищення втрат тиску при транспортуванні, порушення стабільності та зниження ефективності подальшого спалювання палива. 1 UA 109378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Найбільш близьким до заявленого пристрою є прийнятий як прототип шнековий компресор, описаний в патенті [9], що містить камеру зі вставкою з еластичного незмочувального матеріалу типу фторопласту, встановленим у ній співвісно з можливістю обертання привідним конічним шнеком з постійним кроком гвинтової ребрової поверхні по його довжині і з мінімальним зазором між внутрішньою поверхнею вставки і шнеком. Передня опора шнека розташована на вході в камеру і має отвір для проходження речовини, що перекачується, причому згідно з кресленням, наведеним в матеріалах патенту, відношення діаметра на вході в камеру до діаметра на виході з неї становить 1:0,25, а відношення діаметра на вході в камеру до її довжини становить 1:2. На вході компресор підключено до насоса, якій виконано у вигляді крильчатки, для забезпечення підпору рідини, що перекачується. Істотним недоліком прототипу при застосуванні його для обробки водовугільного палива перед спалюванням є неможливість підігріву водовугільного палива, ініціація утворення подвійного електричного шару при проходженні палива через камеру, налипання твердої фази палива на гвинтові реброві поверхні шнека, що супроводжується розшаруванням палива, збільшенням втрат на тертя. Відношення діаметра на вході до діаметра на виході 1:0,25 призводить до надмірного збільшення швидкості переміщення водовугільного палива до виходу з пристрою, та як наслідок - до підвищення внутрішнього тертя в рідині, стимуляції появи в ній подвійного електричного шару, стирання гвинтової ребрової поверхні шнека і внутрішньої поверхні камери. В результаті, порушується стабільність і знижується ефективність подальшого спалювання палива. Задачею винаходу є усунення зазначених недоліків прототипу, а саме підвищення енергоефективності і стабільності спалювання водовугільного палива шляхом його попереднього - в процесі нагнітання - одночасного нагріву, електромагнітної обробки і перемішування, що забезпечують підвищення однорідності водовугільного палива, руйнування пристінного та подвійного електричного шарів. Поставлена задача вирішується в пристрої для обробки водовугільного палива перед спалюванням, що включає тепло- і електроізольовану камеру, яка з'єднана транспортуючими трубопроводами на вході з насосом і на виході - з пристосуванням, що споживає паливо, яка має вставку з еластичного матеріалу, що не змочується, і в якій співвісно з нею на вхідний і вихідний опорах встановлено з можливістю обертання привідний конусний шнековий нагнітач, вихідна опора якого має отвори для проходження палива, що перекачується, а зазор між гвинтовою ребровою поверхнею нагнітача і внутрішньою поверхнею вставки камери виконаний мінімальним, який відрізняється тим, що шнековий нагнітач виконаний з електропровідного феромагнітного матеріалу, його реброва гвинтова поверхня виконана з кроком і діаметром, величина яких рівномірно зменшується від входу в камеру до її виходу в кінцевому співвідношенні 1:(0,5…0,7), діаметр нагнітача на вході в камеру та його довжина знаходяться в співвідношенні 1:(7…9), підведення палива здійснюють тангенціально по ходу обертання нагнітача на вході в камеру після вхідної опори, а вивід - співвісно з нею, вставка всередині камери виконана з почергових ділянок з еластичного неферомагнітного матеріалу, що не змочується, і феромагнітного матеріалу, причому крок розташування феромагнітних ділянок синхронізований з кроком ребрової гвинтової поверхні нагнітача, а сам нагнітач через ковзаючі контакти в опорах підключений до джерела електричного струму змінної частоти. Обробка водовугільного палива в пристрої перед спалюванням передбачає в процесі його переміщення під тиском 8…11 МПа його одночасне нагрівання до 150…200 °C, перемішування, електромагнітну обробку в змінному електричному полі, що сприяє руйнуванню подвійного електричного і пристінного шарів у мінімальному зазорі і супроводжується підвищенням однорідності, утворенням горючих компонентів у паливі і, як наслідок, підвищенням енергоефективності та стабільності горіння палива при його подальшому спалюванні з використанням пальникового пристосування, оснащеного форсунками. Камера приєднана транспортуючими трубопроводами на вході - до насоса для підведення палива в її порожнину, а на виході - для подачі палива до споживача (пальникового пристосування, оснащеного форсунками). Камера виконана теплоізольованою для зменшення втрат теплоти в навколишнє середовище. Привідний шнековий нагнітач встановлений в камері співвісно з нею і вставкою на вхідний і вихідний опорах для забезпечення можливості його обертання та перемішування водовугільного палива в процесі руху. Отвори у вихідний опорі забезпечують протікання водовугільного палива крізь камеру до пристосування, яке споживає паливо. Виконання нагнітача конусним сприяє забезпеченню раціональних параметрів переміщення з перемішуванням і підвищенням тиску палива на виході пристрою при забезпеченні прийнятних розмірів останнього. 2 UA 109378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вставка в камеру з еластичного матеріалу, що не змочується, сприяє зменшенню налипання твердої фази палива на внутрішні поверхні пристрою і забезпечує мінімальний зазор між ребровою гвинтовою поверхнею шнекового нагнітача і внутрішньою поверхнею вставки камери. Підведення палива здійснюється тангенціально на вході в камеру по ходу обертання шнекового нагнітача після вхідної опори для зменшення застійних явищ на вході в гвинтовий канал шнекового нагнітача, зменшення протитечії палива, що перекачується, та конструктивного забезпечення приводу шнекового нагнітача в обертання від зовнішнього двигуна. Вихід водовугільного палива з камери забезпечується співвісно зі шнековим нагнітачем для усунення перегинів у транспортуючому трубопроводі і зменшення втрат енергії на місцеві опори. В результаті, підвищується коефіцієнт корисної дії пристрою. Реброва гвинтова поверхня шнекового нагнітача виконана з кроком і діаметром, величина яких рівномірно зменшується від входу в камеру до її виходу в кінцевому співвідношенні 1:(0,5…0,7), спільно з відношенням діаметра шнекового нагнітача на вході в камеру до його довжини 1:(7…9), що забезпечує раціональні параметри тиску водовугільного палива на виході з камери і його якісне перемішування. Рівномірне зменшення діаметра і кроку від входу до виходу забезпечує полегшення конструктивного виконання пристрою та дотримання необхідних характеристик обробки водовугільного палива. Нерівномірне зменшення діаметра і кроку від входу до виходу призводить до різкої зміни тиску і швидкості потоку водовугільного палива, підвищення внутрішнього тертя у рідині, втрат тиску та зносу поверхонь, порушення необхідних характеристик обробки палива. При співвідношенні діаметра і кроку на вході в камеру до діаметра і кроку на виході з неї менше 1:0,5 у всьому діапазоні 1:(7…9) відношення діаметра шнекового нагнітача на вході в камеру до його довжини відбувається надмірно інтенсивне збільшення тиску і швидкості водовугільного палива на виході, що призводить до втрат тиску та стирання гвинтової ребрової поверхні шнека і внутрішньої поверхні корпусу, недогріву палива до необхідної температури, підвищенню його в'язкості і налипання на поверхні пристрою, що надалі приведе до зниження енергоефективності та стабільності спалювання палива. При співвідношенні діаметра і кроку на вході в камеру до діаметра і кроку на виході з неї більше 1:0,7 у всьому діапазоні 1:(7…9) відношення діаметра шнекового нагнітача на вході в камеру до його довжини не забезпечується необхідний для роботи пальникового пристосування тиск, необхідну ступінь перемішування палива, що призводить до налипання твердої фази палива на поверхні шнекового нагнітача і перегріву водовугільного палива вище необхідних параметрів, що надалі приведе до експлуатаційних труднощів при використанні пристрою, зниження енергоефективності та стабільності спалювання палива. Відношення 1:(7…9) діаметра шнекового нагнітача на вході в камеру до його довжини спільно із співвідношенням 1: (0,5…0,7) діаметра і кроку на вході в камеру до діаметра і кроку на виході з неї забезпечує необхідні параметри тиску, швидкості, ступеня перемішування і температури підігріву водовугільного палива при подачі електричного струму на шнековий нагнітач. Відношення діаметра шнекового нагнітача на вході в камеру до його довжини менше 1:7 у всьому діапазоні 1:(0,5…0,7) співвідношення діаметра і кроку на вході в камеру до діаметра і кроку на виході з неї не забезпечує необхідні параметри тиску, швидкості, ступеня перемішування і температури палива, що в подальшому призводить до зниження енергоефективності та стабільності спалювання водовугільного палива. Відношення діаметра шнекового нагнітача на вході в камеру до його довжини більше 1:9 у всьому діапазоні 1:(0,5…0,7) співвідношення діаметра і кроку на вході в камеру до діаметра і кроку на виході з неї обумовлює перегрів водовугільного палива вище необхідних параметрів і збільшує габарити пристрою, що збільшує витрати на його виготовлення і знижує енегоефективність і стабільність спалювання. Привідний конусний шнековий нагнітач виконаний із електропровідного матеріалу для забезпечення можливості його прямого нагріву електричним струмом, а від нього - нагрівання водовугільного палива, що ним переміщується. Для забезпечення електробезпеки і зменшення втрат енергії камера виконується тепло- і електроізольованою, наприклад, з термостійкої пластмаси або кераміки. Обидві ці ознаки використовуються за прямим призначенням і є очевидними. Використання ковзаючих контактів, розташованих в опорах шнекового нагнітача, забезпечує стабільний підвід електричного струму в процесі обертання шнекового нагнітача. Використання електричного струму змінної частоти для нагрівання нагнітача створює спільно з феромагнітними ділянками вставки камери змінне електромагнітне поле в водовугільному паливі в процесі його переміщення в камері. 3 UA 109378 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вставка всередині камери виконана з почергових ділянок з не феромагнітного матеріалу, що не змочується паливом (наприклад, антифрикційного типу фторопласту), і феромагнітного матеріалу із синхронізацією розташування феромагнітних ділянок з кроком ребрової гвинтової поверхні нагнітача для зменшення утворення пристінного шару палива як на внутрішній поверхні камери, так і на ребровій гвинтовій поверхні шнекового нагнітача за рахунок створення почергових ділянок: - електромагнітної обробки водовугільного палива між ребровою гвинтовою поверхнею шнекового нагнітача і феромагнітними ділянками вставки. При цьому руйнується подвійний електричний шар і виключається можливість налипання палива на поверхні; - ділянок з неферомагнітного матеріалу, що не змочується паливом. При цьому зменшується налипання твердої фази палива на внутрішню поверхню вставки камери за рахунок силового впливу потоку палива в мінімальному зазорі між ребровою гвинтовою поверхнею шнекового нагнітача і внутрішньою поверхнею камери. Феромагнітні властивості конусного шнекового нагнітача спільно з ділянками вставки, виконаними з феромагнітного матеріалу, забезпечують посилення змінного електромагнітного поля в паливі. Ця ефективна електромагнітна обробка водовугільного палива сприяє руйнуванню подвійного електричного шару в ньому, зменшенню явищ розшарування, підвищенню однорідності, усуненню налипання, зменшенню втрат тиску при транспортуванні, що супроводжується підвищенням енергоефективності і стабільності його спалювання. Синхронізація кроку розташування феромагнітних ділянок вставки з кроком ребрової гвинтової поверхні шнекового нагнітача забезпечує найбільшу інтенсивність впливу на водовугільне паливо змінного електромагнітного поля, що сприяє підвищенню енергоефективності спалювання палива, зменшенню утворення подвійного електричного шару і пристінного шару, що сприяє однорідності палива і його нагріванню. На кресл. представлена схема пристрою для обробки водовугільного палива перед спалюванням. Вказаний пристрій включає камеру 1, виконану у формі зрізаного конуса, яка на вході транспортуючим трубопроводом 2 приєднана до насоса (на схемі не показаний). Насос подає водовугільне паливо 3 у внутрішню порожнину камери 1. Камера 1 виконана тепло- і електроізольованою. Коаксіально на внутрішній поверхні камери 1 розміщена вставка 4, що складається з почергових ділянок, виконаних з неферомагнітного матеріалу 5, що не змочується паливом, наприклад фторопласту, і феромагнітного матеріалу 6, наприклад з фериту або пермалою. У камері 1 співвісно з нею (і зі вставкою 4) встановлено з можливістю обертання привідний конусний шнековий нагнітач 7. Його обертання забезпечується приводом (на схемі не показаний і позначений умовно кругової стрілкою) з боку входу в камеру 1. Шнековий нагнітач 7 виконаний з електропровідного феромагнітного матеріалу, наприклад зі сталі. Реброва гвинтова поверхня шнекового нагнітача 7 виконана з кроком і діаметром, величина яких рівномірно зменшується від входу в камеру 1 до її виходу в кінцевому співвідношенні 1:(0,5…0,7), діаметр шнекового нагнітача 7 на вході в камеру 1 та його довжина знаходяться у співвідношенні 1: (7…9). Зазор між гвинтовою ребровою поверхнею шнекового нагнітача 7 і внутрішньою поверхнею вставки 4 камери 1 виконаний мінімальним, що забезпечує відсутність механічного контакту між ними та мінімізує протитечію водовугільного палива 3 при його транспортуванні крізь камеру 1. Крок розташування феромагнітних ділянок 6 вставки 4 синхронізовано з кроком ребрової гвинтової поверхні шнекового нагнітача 7. Шнековий нагнітач 7 кріпиться в підшипниках на вихідній 8 і вхідній 9 опорах. Вихідна опора 8 має отвори для проходження водовугільного палива, що перекачується (див. вид А-А на кресл.). Шнековий нагнітач 7 через ковзаючі контакти 10 в обох опорах 8 і 9 (на кресл. позначені ковзаючі контакти тільки у вхідний опорі 8) підключений до джерела електричного струму змінної частоти (на кресл. не показано і позначено схематично клемами контактів зі знаком "~" між ними). Порожнина камери 1 на виході з неї з'єднана співвісним транспортуючим трубопроводом із споживачем водовугільного палива 3 (пальниковим пристроєм, який не показаний і умовно позначений стрілкою). Введення водовугільного палива 3 в камеру 1 здійснюється після вхідної опори 10 транспортуючим трубопроводом від насоса тангенціально по ходу обертання шнекового нагнітача 7. Пристрій для обробки водовугільного палива перед спалюванням, працює наступним чином. У тепло- і електроізольовану камеру 1, виконану у формі зрізаного конуса, в якій коаксіально ній поміщена вставка 4, яка виготовлена з почергових ділянок, виконаних з неферомагнітного матеріалу 5, що не змочується паливом, і феромагнітного матеріалу 6, подається водовугільне паливо 3 у вигляді в'язкої рідини. Паливо потрапляє в порожнини, утворені між вставкою 4 і гвинтовою ребровою поверхнею конусного шнекового нагнітача 7, закріпленого з можливістю обертання в підшипниках опор 8 і 9. Водовугільне паливо 3 подається в камеру після вхідної 4 UA 109378 C2 5 10 15 20 25 опори 9 тангенціально по ходу обертання шнекового нагнітача 7. При обертанні шнекового нагнітача 7 від зовнішнього приводу водовугільне паливо 3 переміщується уздовж камери 7. При цьому, за рахунок виконання заявлених співвідношень між геометричними характеристиками шнекового нагнітача 7 у водовугільному паливі 3, що перекачується, підвищується тиск, збільшується його швидкість і відбувається перемішування. На виході з камери 1 крізь отвори у вихідній опорі 8 паливо 3 транспортуючим трубопроводом, співвісним з камерою 1, надходить до пристосування, наприклад пальникового пристрою. Подача палива 3 в камеру і після вхідної опори 9 и виконання мінімального зазору між гвинтовою ребровою поверхнею шнекового нагнітача 7 та внутрішньою поверхнею вставки 4 камери / перешкоджає зворотному току палива 3, що сприяє підвищенню ефективності всього пристрою. При подачі змінного електричного струму на ковзаючі контакти 10 опор 8 і 9 відбувається нагрів шнекового нагнітача 7, виконаного з електропровідного феромагнітного матеріалу, нагрівання від нього палива до температури 150…200 °C і створення змінного електромагнітного поля у водовугільному паливі 3. Синхронізація кроку розташування феромагнітних ділянок 6 вставки 4 з кроком ребрової гвинтової поверхні шнекового нагнітача 7 сприяє посиленню електромагнітного поля, що супроводжується руйнуванням подвійного електричного шару в паливі 3, а в поєднанні із впливом неферомагнітних ділянок 5, що не змочуються паливом, вставки 4 в зазорі між гвинтовою ребровою поверхнею шнекового нагнітача 7 і внутрішньою поверхнею вставки 4 камери 1 на паливо 3 виключає прояви його розшарування і осідання на внутрішніх поверхнях камери 1. У результаті одночасного нагріву, електромагнітної обробки і перемішування водовугільного палива в пристрої підвищується його однорідність, руйнується пристінний і подвійний електричний шари і, як наслідок, підвищується технологічність використання, енергоефективність і стабільність подальшого спалювання. Для оцінки ефективності варіантів запропонованого пристрою виготовляється ряд варіантів шнекових нагнітачів зі сталі з діаметром гвинтової ребрової поверхні на вході dBX=150 мм і кроком на вході zВХ=100 мм з різним співвідношенням dВХ L діаметра шнекового нагнітача на вході в камеру dBX до його довжини L і співвідношенням кроків zВХ z вих 30 35 і діаметрів dВХ d вих на вході і виході. Кожен варіант шнекового нагнітача розміщається в камері відповідних розмірів згідно з наведеним вище описом. Варіанти поєднання зазначених геометричних параметрів представлені в таблиці 1 у порівнянні з прототипом. Частота обертання шнекового нагнітача становить 30 об/хв, потужність електричного струму, що підводиться - 18 кВт з частотою 50 Гц. Випробування проводяться з подачею і без подачі електричного струму, що обумовлює присутність або відсутність електромагнітної обробки та підігріву водовугільного палива. Випробування проводяться для водовугільного палива, виготовленого з довгополуменевого вугілля з вмістом твердої фази 57 % і розміром твердих частинок менше 250 мкм. Водовугільне паливо на вході в пристрій подається під тиском 2 МПа і температурою 20 °C. 40 5 UA 109378 C2 Таблиця 1 Варіанти геометричних параметрів пристрою Параметри у відносних одиницях № з/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 (прототип) 5 10 15 20 25 30 dВХ dВХ L dвих z ВХ Параметри в лінійних одиницях dВХ , zВХ , Кількість L, мм витків шнека мм мм 1200 90 45 20 1050 75 38 18 1350 105 52 21 1350 90 38 24 1050 90 52 16 1200 60 38 21 1200 120 52 19 1200 75 30 23 1200 105 60 18 900 90 45 15 1500 90 45 25 900 105 52 14 1500 75 38 27 900 75 38 17 1500 105 52 24 z вих 1/8 1/7 1/9 1/9 1/7 1/8 1/8 1/8 1/8 1/6 1/10 1/6 1/10 1/6 1/10 1/0,6 1/0,5 1/0,7 1/0,6 1/0,6 1/0,4 1/0,8 1/0,5 1/0,7 1/0,6 1/0,6 1/0,7 1/0,5 1/0,5 1/0,7 1/0,6 1/0,5 1/0,7 1/0,5 1/0,7 1/0,5 1/,07 1/0,4 1/0,8 1/0,6 1/0,6 1/0,7 1/0,5 1/0,5 1/0,7 1/2 1/0,25 1/1 300 38 38 8 Вихід пристрою з'єднаний трубопроводом з форсункою високого тиску, що забезпечує якісне розпилювання палива в камері спалювання. Камера спалювання виконана у вигляді циклонного теплоізольованого топкового пристрою довжиною 1,3 м і діаметром 0,75 м. При цьому, в камері реєструючими приладами здійснюється контроль температури займання палива, температури факела, склад продуктів згоряння, що дозволяє оцінити енергоефективність процесу горіння водовугільного палива при різних режимах його попередньої обробки в пристрої. Крім того, для контролю якості та конфігурації розпилу водовугільного палива камера обладнана штативом з екраном з алюмінієвої пластини. У холодному режимі роботи (без підпалу палива) факел розпилу на відстані від форсунки 450 мм перетинався пластиною. За відбитками на пластині визначається якість розпилу. Про енергоефективність пристрою судять за такими параметрами: - температура водовугільного палива на виході з пристрою tвих; - тиск водовугільного палива на виході з пристрою Ρвих; - температура займання водовугільного палива в камері спалювання tзайм; - температура факела горіння водовугільного палива в камері спалювання tфак; - довжина факела горіння водовугільного палива Lфак; - повнота вигорання водовугільного палива. Про стабільність спалювання водовугільного палива судять за такими параметрами: - якість розпилу водовугільного палива; - однорідність водовугільного палива. Для вимірювання температури tвиx і тиску Ρвиx водовугільного палива на виході з пристрою його вихідний патрубок обладнано термометром лабораторним електронним ЛТ-300 (абсолютна похибка 0,05 °C) і манометром типу МП100НН з класом точності 1,5. Вимірювання температури займання tзайм і температури факела tфак здійснюється хромельалюмелевими термопарами, для яких виконане індивідуальне тарування, що забезпечує точність вимірювання температур ±0,1 °C. Температура займання водовугільного палива вимірюється в момент її запалювання спіраллю розжарювання, підключеною до регульованого джерела постійного струму. Меншій температурі займання відповідає більша енергоефективність пристрою, більшій температурі факела відповідає більш високий рівень енергоефективності пристрою для обробки водовугільного палива перед спалюванням. Довжина факела горіння Lфак водовугільного палива оцінюється візуально. Меншій довжині факела відповідає більш високий рівень енергоефективності пристрою для обробки 6 UA 109378 C2 5 10 15 водовугільного палива перед спалюванням, оскільки не відбувається витягування факела в камері спалювання більше оптимального. Склад продуктів згоряння визначається за допомогою газоаналізатора і повнота вигорання водовугільного палива оцінюється за кількістю CO і Н2 в продуктах згоряння. Меншим значенням кількостей CO і Н2 відповідає більша енергоефективність пристрою для обробки водовугільного палива перед спалюванням. Якість розпилу водовугільного палива оцінюється за відбитками факела розпилу в холодному режимі на алюмінієвій пластині, розташованій на відстані 450 мм від форсунки. Більшому куту розкриття факела α відповідає більша стабільність спалювання водовугільного палива. Однорідність водовугільного палива оцінюється за відбитками факела розпилу в холодному режимі на алюмінієвій пластині, а саме за розмірами та кількістю крапель певного розміру. n Великій кількості крапель 100 розміром менше 100 мкм відповідає більша однорідність водовугільного палива, а, отже, більша стабільність спалювання палива. Розміри крапель визначаються інструментальним мікроскопом. Значення вказаних параметрів, що характеризують ефективність пристрою для обробки водовугільного палива перед спалюванням, узгоджені з варіантами реалізації способу з табл. 1, представлені в табл. 2. Таблиця 2 Параметри ефективності варіантів реалізації заявлюваного пристрою для обробки водовугільного палива перед спалюванням (в чисельнику - значення параметрів ефективності варіантів реалізації пристрою для обробки водовугільного палива перед спалюванням при наявності електромагнітного поля, в знаменнику - аналогічні значення без електромагнітного поля) № варіант а по табл. 1 Характеристики енергоефективності tвиx°С Ρвиx МПа tзайм °С tфак °С СО % 6 Н2 % 7 Lфак м 8 0 0,76 0 0,76 0 0,76 0 0,74 0 0,76 0,29 0,77 0,35 0,79 0,31 0,79 0,32 0,8 0,32 0,81 0,80 0,85 0,82 0,88 0,80 0,85 0,81 0,84 0,75 0,81 0,90 0,94 0,92 0,96 1,0 1,3 0,85 0,90 1,20 1,23 32 32 70 51 30 30 31 31 32 32 28 28 36 36 26 26 68 47 70 50 69 48 68 49 45 25 40 19 40 40 26 26 22 22 43 20 43 21 51 32 0,3 0,78 1,10 1,16 38 49 38 27 1 2 3 4 5 1 176 20 10 10 450 550 1050 945 152 20 200 20 201 20 153 20 122 20 234 20 128 20 210 20 95 20 9 9 10,5 10,5 1050 945 12 12 8 8 12,5 12,5 8,3 8,3 6,5 6,5 460 550 440 550 440 550 460 560 490 560 460 560 493 560 476 558 520 559 965 933 970 942 960 930 0 3,8 0 3,8 0 3,8 0 3,7 0 3,8 1,3 3,9 1,4 4,0 1,6 3,9 1,35 3,7 1,5 4,1 248 20 14,5 14,5 490 551 960 930 1,5 3,9 2 3 4 5 6 7 8 9 10 11 11 11 8,5 8,5 1050 945 1050 945 1050 945 980 940 960 935 20 7 Характеристики стабільності n α 100 град % 9 10 UA 109378 C2 Подовження табл. 2 1 2 12 13 14 15 16 (прототип) 5 3 4 5 6 7 8 9 10 98 20 245 20 94 20 6,2 6,2 14,6 14,6 6,8 6,8 14,2 14,2 3,2 522 560 484 553 525 560 501 561 560 970 935 978 937 968 932 1,4 3,9 2,0 3,9 1,6 3,7 1,8 4,0 4,1 0,33 0,79 0,55 0,79 0,32 0,8 0,45 0,79 0,82 1,05 1,08 24 24 39 39 24 24 54 33 44 27 52 32 38 47 26 24 251 20 20 974 945 930 1,10 1,15 1,25 1,28 0,98 1,03 1,10 38 12 Аналіз наведених даних показує, що використання запропонованого пристрою згідно з формулою винаходу в порівнянні з прототипом підвищує показники енергоефективності спалювання водовугільного палива на 35…40 %, повністю виключається його недопал, а характеристики стабільності спалювання підвищуються на 58…63 %. Вихід за вказаний діапазон відношення dВХ L в меншу сторону у всьому діапазоні зміни співвідношення dВХ d 10 вих і z ВХ z вих знижує показники енергоефективності горіння водовугільного палива на 30…32 % і характеристики стабільності його горіння - на 24…26 %, супроводжується недогрівом палива до рекомендованої температури, з'являється недопал палива, що, в цілому, робить пристрій в деяких випадках порівнянним за ефективністю з прототипом. Вихід за вказаний діапазон відношення dВХ L у більшу сторону у всьому діапазоні зміни співвідношення 15 dВХ dвих і z ВХ z вих знижує показники енергоефективності на 25…28 %, характеристики стабільності горіння водовугільного палива - на 22…25 %, супроводжується перегрівом водовугільного палива і погіршенням його якості, роблячи пристрій в деяких випадках порівнянним за ефективністю з прототипом. Вихід за вказаний діапазон співвідношень dВХ d діапазоні зміни відношення 20 dВХ L і z ВХ z вих вменшу сторону у всьому знижує показники енергоефективності на 17…21 %, характеристики стабільності горіння водовугільного палива - на 25…28 %, характеризується наявністю недопалу палива, роблячи пристрій в деяких випадках порівнянним за ефективністю з прототипом. Вихід за вказаний діапазон співвідношень dВХ d діапазоні зміни відношення 25 вих dВХ L вих і z ВХ z вих в більшу сторону у всьому знижує показники енергоефективності на 14…17 %, характеристики стабільності горіння водовугільного палива - на 28…30 %, характеризується наявністю недопалу палива, роблячи пристрій в деяких випадках порівнянним за ефективністю з прототипом. Відсутність електромагнітного поля у всьому діапазоні зміни співвідношень dВХ d і 30 dВХ L вих , z ВХ z вих знижує показники енергоефективності на 30…33 %, характеристики стабільності горіння водовугільного палива - на 26…33 %, характеризується відсутністю підігріву водовугільного палива, розшаруванням палива і наявністю його значного недопалу, роблячи пристрій в деяких випадках порівнянним за ефективністю з прототипом. Джерела інформації: 1. Морозов А.Г. ВУТ в теплоэнергетике /А.Г. Морозов, С.И. Мосин, В.И. Мурко //Энергия: экономика, техника, экология. - 2007. - № 4. - С. 29-33. 8 UA 109378 C2 5 10 15 20 25 2. Корочкин Г.К. Совершенствование технологии получения водоугольных суспензий /Г.К. Корочкин, В.И. Мурко, В.А. Своров, Е.Г. Горлов, Г.С. Головин //Химия твердого топлива. - 2001. - № 3. - С. 13-27. 3. Баранова М.П. Физико-химические основы получения топливных водоугольных суспензий: монография /М.П. Баранова, В.А. Кулагин. - Красноярск: Сибирский федеральный университет, 2011. - 160 с. 4. Делягин Г.Н. Сжигание твердого топлива в виде водоугольных суспензий /Делягин Г.Н., Давыдова И.В. - Москва, 1969. - 47 с. 5. Пинчук В.А. Исследование электрических свойств водоугольных суспензий /В.А. Пинчук, A.M. Должанский //Технічна теплофізика та промислова теплоенергетика: збірник наукових праць. - Випуск 5. - Дніпропетровськ: Нова ідеологія. - 2013. - С. 171-180. 6. Шарабура Т.А. Влияние температуры подогрева водоугольного топлива на его свойства и состав /Т.А. Шарабура, В.А. Пинчук, Г.Л. Шевченко //Металургійна теплотехніка: Збірник наукових праць Національної металургійної академії України. - Випуск 2 (17). - Дніпропетровськ: Нова ідеологія. - 2010. - с. 205-211. 7. Пат. № 2419039 Российская Федерация МПК F24H1/20. Способ нагрева и нагнетания токопроводящей жидкости, устройство для его осуществления и теплогенерирующая установка /Владимирский В.К., Владимирская В.В., Владимирский К.В., Владимирский Д.В. (Российская Федерация); Заявл. 26.11.2009; Опубл. 20.05.2011, Бюл. № 14. 8. Пат. № 2320895 Российская Федерация МПК F04D7/00, F04D3/02, F04D29/58. Шнековый насос Землякова Н.В. с подогреваемым питателем /Земляков Н.В. (Российская Федерация); Заявл. 13.09.2006; Опубл. 27.03.2008, Бюл. № 9. 9. Пат. № 2173406 Российская Федерация МГЖ F04D3/02, F04D19/02. Шнековый компрессор /Касьянов А.А. (Российская Федерация); Заявл. 12.05.1999; Опубл. 10.09.2001, Бюл. № 25. ФОРМУЛА ВИНАХОДУ 30 35 40 45 Пристрій для обробки водовугільного палива перед спалюванням, що включає тепло- й електроізольовану камеру, яка з'єднана транспортуючими трубопроводами на вході з насосом, а на виході - з пристосуванням, що споживає паливо, яка має вставку з еластичного матеріалу, що не змочується, і в якій співвісно з нею на вхідний і вихідний опорах встановлено з можливістю обертання привідний конусний шнековий нагнітач, вихідна опора якого має отвори для проходження палива, що перекачується, а зазор між гвинтовою ребровою поверхнею нагнітача і внутрішньою поверхнею вставки виконаний мінімальним, який відрізняється тим, що шнековий нагнітач виконаний з електропровідного феромагнітного матеріалу, його реброва гвинтова поверхня виконана з кроком і діаметром, величина яких рівномірно зменшується від входу в камеру до її виходу в кінцевому співвідношенні 1:(0,5…0,7), діаметр нагнітача на вході в камеру та його довжина знаходяться у співвідношенні 1:(7…9), транспортуючий трубопровід в місці підведення палива розташований тангенціально по ходу обертання нагнітача на вході в камеру після вхідної опори, а виходу - співвісно з нею, вставка всередині камери виконана з почергових ділянок з еластичного неферомагнітного матеріалу, що не змочується, і феромагнітного матеріалу, причому крок розташування феромагнітних ділянок синхронізований з кроком ребрової гвинтової поверхні нагнітача, а сам нагнітач через ковзаючі контакти в опорах підключений до джерела електричного струму змінної частоти. 9 UA 109378 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюDolzhanskyi Anatolii Mykhailovych, Kuzmin Andrii Volodymyrovych

Автори російськоюДолжанский Анатолий Михайлович, Кузьмин Андрей Владимирович

МПК / Мітки

МПК: F02M 27/04, C10L 1/32

Мітки: палива, обробки, спалюванням, водовугільного, пристрій

Код посилання

<a href="https://ua.patents.su/12-109378-pristrijj-dlya-obrobki-vodovugilnogo-paliva-pered-spalyuvannyam.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки водовугільного палива перед спалюванням</a>

Попередній патент: Пристрій для здійснення періодичного повороту вала стола фасувальної машини-автомата на задані кут та час вистою

Наступний патент: Конструкція балкова

Випадковий патент: Спосіб безкоагуляційної нейтралізації лужного білкового гідролізату