Переробка вуглеводневого газу

Номер патенту: 109428

Опубліковано: 25.08.2015

Автори: Уілкінсон Джон Д., Хадсон Хенк М., Пірс Майкл С.

Формула / Реферат

1. Спосіб сепарації газового потоку, що містить метан і більш леткі компоненти, компоненти С2, компоненти С3 і більш важкі вуглеводневі компоненти, на летку фракцію залишкового газу і на відносно менш летку фракцію, що містить основну частину вказаних компонентів С2, компонентів С3 і більш важких вуглеводневих компонентів, відповідно до якого

а) вказаний газовий потік охолоджують під тиском для одержання охолодженого потоку;

б) вказаний охолоджений потік розширюють до більш низького тиску, внаслідок чого він піддається подальшому охолодженню;

в) вказаний додатково охолоджений потік спрямовують у першу ректифікаційну колону і розділяють на фракції при вказаному зниженому тиску, при цьому виділяються компоненти, які належать до вказаної менш леткої фракції;

який відрізняється тим, що

(1) вказаний додатково охолоджений потік спрямовують у вказану першу ректифікаційну колону у точці введення сировини в середній частині колони;

(2) потік відгінного конденсату відводять із секції вказаної першої ректифікаційної колони, розташованої нижче вказаної точки місця введення сировини;

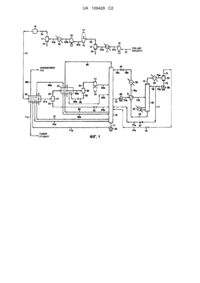

(3) вказаний потік відгінного конденсату нагрівають, а потім спрямовують у другу ректифікаційну колону і фракціонують на пароподібний головний потік і потік кубового продукту;

(4) вказаний головний пароподібний потік парів охолоджують до практично повної його конденсації, з одержанням при цьому потоку конденсату;

(5) вказаний потік конденсату розділяють на першу і другу частини, після чого вказану першу частину спрямовують у вказану другу ректифікаційну колону в точку введення сировини в її верхній секції;

(6) вказану другу частину спрямовують у вказану першу ректифікаційну колону, у точку введення сировини в її нижній секції, яка розташована нижче секції, звідки вказаний потік відгінного конденсату відводять із вказаної першої ректифікаційної колони;

(7) вказаний рідкий кубовий потік охолоджують, тим самим забезпечуючи часткове нагрівання для етапу (3);

(8) вказаний охолоджений рідкий кубовий потік спрямовують у вказану першу ректифікаційну колону, у точку введення сировини в її верхній секції;

(9) об'єми і температура вказаних сировинних потоків, що надходять у другу ректифікаційну колону, створюють достатніми для підтримки температури у головній секції вказаної другої ректифікаційної колони на рівні, при якому вказаний головний потік парів в основному містить вуглеводневі компоненти С3 і більш леткі компоненти, а вказаний рідкий кубовий потік в основному містить вуглеводневі компоненти С4-С5; і

(10) кількість і температуру вказаних сировинних потоків, що спрямовуються в першу ректифікаційну колону, створюють достатніми для підтримки температури в головній секції вказаної першої ректифікаційної колони, при якій з потоку витягають основну частину компонентів із вказаної відносно менш леткої франції.

2. Спосіб за п. 1, який відрізняється тим, що газовий потік істотно охолоджують до його часткової конденсації; і

а) вказаний частково сконденсований газовий потік розділяють для одержання пароподібного потоку і щонайменше одного потоку рідини;

б) вказаний пароподібний потік розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону, у вказаній точці подання в її середній секції;

в) щонайменше частину вказаного щонайменше одного потоку рідини розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону в іншій більш низькій точці подання, розташованій нижче вказаної точки подання в середній секції колони; і

г) потік відгінного конденсату відводять із секції вказаної ректифікаційної колони нижче вказаної точки подання в середній секції колони і вище вказаної іншої точки подання в середній секції колони.

3. Спосіб за п. 1, який відрізняється тим, що вказаний охолоджений потік розділяють на перший і другий потоки; і

а) вказаний другий потік розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону, у вказаній точці подання в її середній секції;

б) вказаний перший потік розширюють до проміжного тиску, після чого його об'єднують із вказаним охолодженим потоком рідкого кубового продукту, утворюючи тим самим об'єднаний потік;

в) вказаний об'єднаний потік охолоджують, після чого розширюють до вказаного більш низького тиску;

г) вказаний розширений охолоджений об'єднаний потік спрямовують у вказану першу ректифікаційну колону, у вказану точку введення сировини у верхній частині колони.

4. Спосіб за п. 2, в якому

а) вказаний газоподібний потік розділюють на перший і другий потоки;

б) вказаний другий потік розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону, у вказаній точці подання в її середній секції;

в) вказаний перший потік розширюють до проміжного тиску, після чого об'єднують із вказаним охолодженим потоком рідкого кубового продукту, утворюючи тим самим об'єднаний потік;

г) вказаний об'єднаний потік охолоджують, після чого розширюють до більш низького тиску;

д) вказаний розширений охолоджений об'єднаний потік спрямовують у вказану першу ректифікаційну колону, у вказану точку введення сировини у верхній секції колони.

5. Спосіб за п. 2 або п. 4, який відрізняється тим, що вказану розширену щонайменше частину щонайменше одного потоку рідини нагрівають, після чого подають у вказану першу ректифікаційну колону, у вказаній іншій, більш низькій точці подання, розташованій нижче вказаної точки подання в середній секції колони.

6. Спосіб за будь-яким з пп. 1, 2, 3, 4 або 5, який відрізняється тим, що

(1) вказаний головний потік парів істотно охолоджують до часткової його конденсації;

(2) вказаний частково конденсований потік головний потік парів сепарують, утворюючи тим самим потік залишкової пари і вказаний потік конденсату; і

(3) вказаний потік залишкової пари спрямовують у вказану першу ректифікаційну колону, у другу точку введення сировини в її нижній секції, яка розташована нижче вказаної секції, звідки з вказаної першої ректифікаційної колони відводять вказаний потік відгінного конденсату.

Текст

Реферат: Винахід стосується способу переробки етану, етилену й більш важких вуглеводневих компонентів з потоку газу, що містять вуглеводні, в якому потік охолоджують, розширюють при більш низькому тиску й подають в першу ректифікаційну колону, у середню її секцію; рідкий дистильований потік відводять з першої ректифікаційної колони нижче точки введення розширеного потоку, нагрівають й направляють в другу ректифікаційну колону, у якій потік розділяється на потік шлемових парів і потік рідкого кубового продукту; потік шлемових парів охолоджують до його конденсації, при цьому частину конденсованого потоку спрямовують у верхню секцію другої ректифікаційної колони як сировину, а залишок спрямовують в нижню секцію першої ректифікаційної колони, у нижній її точці; потік рідкого кубового продукту із другої ректифікаційної колони охолоджують я і як сировину спрямовують у верхню частину першої ректифікаційної колони. UA 109428 C2 (12) UA 109428 C2 UA 109428 C2 5 10 15 20 25 30 35 40 45 50 55 60 Рівень техніки [0001] Даний винахід стосується способу сепарації газового потоку, що містить вуглеводні, у якому відзначається значна кількість компонентів, більш летучих, ніж метан (напр., водень, азот і т.д.); у потоці вони присутні у двох фракціях: перша фракція переважно містить метан і більш летучі компоненти, а друга фракція містить виділений корисний етан/етилен і більш важкі вуглеводневі компоненти. [0002] Етилен, етан, пропілен, пропан і/або більш важкі вуглеводні можуть витягати з різних газів, наприклад, із природного, переробленого й синтезованого газу, отриманого при переробці інших вуглеводневих матеріалів, таких як вугілля, сира нафта, бензино-лігроїнова фракція, горючі сланці, нафтоносні піски й буре вугілля. Вуглеводвмісний газ звичайно містить компоненти, більш летучі, ніж метан (напр., водень, азот і т.д.), а найчастіше - ненасичені вуглеводні (напр., етилен, пропілен і т.д.), а також ароматичні вуглеводні (напр., бензол, толуол і т.д.), крім метану, етану й вуглеводнів з більш високою молекулярною масою, таких як пропан, бутан і пентан. Також іноді відзначається присутність сірковмісних газів і двоокису вуглецю. [0003] У даному винаході в основному розглядається спосіб сепарації етилену, етану й більш важких (C2+) вуглеводнів з таких газових потоків. Внаслідок зміни попиту на етилен останнім часом розширилися ринки збуту етилену й похідних продуктів. Крім того, зміни цін як на природний газ, так і на його газоконденсатні (NGL) компоненти визначають підвищення вартості етану й більш важких компонентів як рідкі продукти. Дані ринкові умови сприяли потребі в технологічних способах, які можуть забезпечити високий ступінь сепарації етилену й етану, а також більш ефективну сепарацію всіх даних продуктів. До вже відомих способів сепарації даних матеріалів стосуються способи, в основі яких лежить охолодження й зрідження газу, абсорбція масла й абсорбція охолодженого масла. Крім того, популярності набули криогенні способи, завдяки наявності економічного встаткування, що виробляє електроенергію шляхом спрямування газу в детандер і одночасно відводить тепло від газу, що переробляється. Залежно від тиску джерела подачі газу, насиченості газу (етаном, етиленом і більш важкими вуглеводневими складовими), а також від потрібного кінцевого продукту, може застосовуватися кожний із цих способів або їхня комбінація. [0004] На сьогоднішній день для газовіддачи природного газоконденсату в основному перевага віддається способу криогенного розширення, тому що він поєднує у собі максимальну простоту, легкість введення в експлуатацію, експлуатаційну гнучкість, високу ефективність, безпеку й високу надійність. У патентах США 3292380; 4061481; 4140504; 4157904; 4171964; 4185978; 4251249; 4278457; 4519824; 4617039; 4687499; 4689063; 4690702; 4854955; 4869740; 4889545; 5275005; 5555748; 5566554; 5568737; 5771712; 5799507; 5881569; 5890378; 5983664; 6182469; 6578379; 6712880; 6915662; 7191617; 7219513; перевиданому патенті США № 33408; а також в заявках, що перебувають на розгляді, під номерами 11/430412; 11/839693; 11/971491; 12/206230; 12/689616; 12/717394; 12/750862; 12/772472; 12/781259; 12/868993; 12/869007 і 12/869139 наводиться опис відповідних способів (хоча в описі даного винаходу в деяких випадках використовуються режими переробки, відмінні від тих, які описані в зазначених патентах США й заявках). [0005] У типовому способі криогенного розширення, потік сировинного газу, що подається під тиском, охолоджується шляхом теплообміну з іншими технологічними потоками й/або із зовнішніми джерелами охолодження, такими як система компресійного охолодження пропану. У міру охолодження газу в одному або більше сепараторів відбувається конденсація й збір конденсату, тому що конденсат під високим тиском містить деяку кількість необхідних компонентів C2+. Залежно від насиченості газу й кількості отриманого конденсату, конденсат під високим тиском може бути підданий розширенню при більш низькому тиску й поділу на фракції. Результатом випару, що відбувається при розширенні конденсату, є подальше охолодження робочого потоку. За певних умов може знадобитися попереднє охолодження конденсату під високим тиском перед його розширенням з метою подальшого зниження температури в результаті розширення. Розширений робочий потік, що складається із суміші конденсату й парів, розділяється на фракції в ректифікаційній колоні (деметанізаторі або деетанізаторі). Усередині колони охолоджуваний потік піддається ректифікації з метою сепарації залишкового метану, водню, азоту й інших летучих газів у вигляді шлемових парів від потрібних компонентів C2, компонентів C3 і більш важких вуглеводневих компонентів, які відводяться знизу колони у вигляді рідкого кубового продукту, або з метою сепарації залишкового метану, компонентів C 2, водню, азоту й інших летучих газів у вигляді шлемових парів від потрібних компонентів C 3 і більш важких вуглеводневих компонентів, які відводяться знизу колони у вигляді рідкого кубового продукту. [0006] При неповній конденсації сировинного газу (звичайно так і відбувається) пари, що 1 UA 109428 C2 5 10 15 20 25 30 35 40 45 50 55 60 залишаються після неповної конденсації, можна пропустити через робочий детандер або розширювальний клапан у ємність із більш низьким тиском, де в результаті подальшого охолодження потоку відбувається додаткова конденсація рідини. Тиск після розширення фактично дорівнює тиску, під яким працює ректифікаційна колона. Парова й рідка фази, отримані в результаті розширення, подаються в колону як сировина. [0007] В ідеальних умовах при такому способі сепарації залишковий газ, що залишає установку, буде містити практично весь метан і більш летучі компоненти, які були в сировинному газі, при цьому більш важкі вуглеводні й нижня фракція відгону, що залишають деметанізатор, будуть містити практично всі важкі вуглеводні, але не будуть містити метану або більш летучих компонентів. На практиці, однак, ідеальні умови створити не вдається, тому що звичайний деметанізатор в основному працює в якості відпарної колони. Метановий продукт, отриманий на виході за даним способом, отже, звичайно складається з парів верхньої зони ректифікації колони, а також парів, що не пройшли ректифікацію. Виникають значні втрати етилену й етану, тому що рідка сировина, що подається у верхню частину колони, містить значну кількість компонентів C2+ і більш важких вуглеводневих компонентів, у результаті чого кількість компонентів C2+ практично дорівнює їхній кількості в парі, що виділяється у верхній зоні ректифікації деметанізатора. Дана проблема збільшується, якщо оброблювані газові потоки містять відносно більші кількості компонентів, більш летучих, ніж метан (напр., водень, азот і т.д.), тому що пари летучих газів, піднімаючись по колоні, звільняють компоненти C2+ з рідкого конденсату, що стікає долілиць. Втрати даних необхідних компонентів C 2+ можна значно скоротити, якби пари, що піднімаються із зони ректифікації, входили в контакт із достатньою кількістю конденсату (з потоку флегми), здатного поглинати компоненти C2+ з пари. [0008] Розроблено кілька технологічних способів, де холодний конденсат, що в основному складається з метану, використовується як потік флегми, що контактує з парами, що піднімаються із зони ректифікації ректифікаційної колони. Типові схеми такого способу описуються в патентах США під номерами 4889545; 5568737 і 5881569, а також у доповіді Моури, Е. Росс "Ефективна сепарація рідин із природного газу із застосуванням абсорбера високого тиску", що був представлений на вісімдесят першій щорічній конференції Асоціації переробників газу в Далласі, Техас, 11-13 березня 2002 р. На жаль, щоб створити рушійну силу для рециркуляції потоку флегми в деметанізаторі, у даних способах необхідне застосування компресора, що збільшує як капітальні витрати, так і вартість експлуатації установок, у яких застосовуються дані способи. Крім того, потік холодної метанової флегми приводить до зниження температури в ректифікаційній колоні до -112 °F [-80 °C] і нижче. Багато газових потоків такого типу іноді містять значну кількість оксидів азоту (NOx), які можуть накопичуватися в холодних секціях технологічної установки у вигляді осаду NOx (звичайно ще називаного "синій лід") при більш низьких температурах. При нагріванні "синій лід" може стати вибухонебезпечним, установлено, що він був причиною декількох випадків запалення й/або вибуху технологічних установок. [0009] Також були розроблені інші способи, у яких для зрошення ректифікаційної колони застосовується потік важких вуглеводнів (звичайно C4-C10). Приклади способів даного типу наводяться в патентах США під номерами 4318723; 5546764; 7273542 і 7714180. У той час як дані способи звичайно протікають при температурах, досить високих, щоб уникнути проблем, пов'язаних з утворенням "синього льоду", потік, що абсорбує, звичайно виділяється з потоку відгону ректифікаційної колони, у результаті чого всі ароматичні вуглеводні, що є присутніми у сировинному газі, концентруються в ректифікаційній колоні. Ароматичні вуглеводні, такі як бензол, можуть замерзати до твердого стану при нормальних температурах технологічної обробки, що часто призводить до ушкодження технологічної установки. [0010] Відповідно до даного винаходу було встановлено, що можна досягти рівня виділення етану більше 88%, при цьому немає необхідності підтримувати температуру нижче -112 °F [80 °C]. Даний винахід, зокрема, переважно при обробці сировинного газу, що містить більш 10% молярного об'єму компонентів, більш летучих, ніж метан. [0011] Для полегшення розуміння суті даного винаходу в описі наводяться наступні креслення й приклади. Посилання на креслення: [0012] ФІГ. 1 - блок-схема установки переробки газу, виконаної відповідно до даного винаходу; і [0013] ФІГ. 2 - блок-схеми, що ілюструють альтернативні способи застосування даного винаходу для обробки потоку газу. [0014] У наступному описі вищевказаних фігур наводяться таблиці з підсумковими даними про витрату газу, розрахованій для типових режимів переробки. У таблицях, наведених у даному документі, значення витрати газу (моль у годину) округлено до найближчого цілого 2 UA 109428 C2 5 10 15 20 25 30 35 40 45 50 55 60 числа для зручності сприйняття. Значення загальної витрати, наведені в таблицях, ураховують всі невуглеводневі компоненти, а, отже, більше суми витрати вуглеводневих компонентів. Зазначені в таблицях значення температури є приблизними, округленими до найближчого градуса. Слід також зазначити, що розрахунки технологічних схем з метою порівняння ефективності відображених на фігурах способів засновані на припущенні, що між навколишнім середовищем і способом відсутній витік тепла (в обох напрямках). Якість ізолюючих матеріалів, представлених на ринку, дозволяє вважати таке припущення обґрунтованим, і фахівці з відповідним рівнем технічної підготовки звичайно використовують його у своїх розрахунках. [0015] Для полегшення сприйняття технологічні параметри зазначені як у традиційних британських одиницях виміру, так і в одиницях виміру Міжнародної системи одиниць (СI). Молярна витрата газу, зазначена в таблицях, може виражатися або як фунт-моль у годину, або як кілограм-моль у годину. Споживана енергія, виражена в кінських силах (к.с.) і/або в тисячах британських теплових одиниць у годину (МБТО/год.) відповідає зазначеній молярній витраті, вираженому у фунт-молях у годину. Споживана енергія, виражена в кіловатах (кВт), відповідає зазначеному молярному потоку, вираженому в кілограм-молях у годину. Докладний опис винаходу [0016] На ФІГ. 1 наводиться блок-схема способу відповідно до даного винаходу. При моделюванні способу відповідно до ФІГ. 1 вхідний газ надходить в установку при температурі 100 °F [38 °C] і тиску 77 фунт/кв. дюйм [531 кПа(a)] у вигляді потоку 51. Якщо вхідний газ містить сірчисті сполуки й/або двоокис вуглецю в концентрації, що порушує вимоги до складу робочого потоку, вони видаляються із вхідного газу за допомогою відповідної установки попередньої обробки (на схемі не показана). [0017] Перед обробкою вхідний газ у три етапи стискується до більш високого тиску (компресори 10 і 15 приводяться в дію за рахунок зовнішнього джерела енергії, а компресор 13 приводиться в дію робочим детандером 14). Випускні охолоджувачі 11 і 16 застосовуються для охолодження газу між етапами, а сепаратори 12 і 17 служать для видалення води й інших рідин, які конденсуються в газовому потоці в міру його охолодження. Охолоджений стислий газовий потік 54, що залишає сепаратор 17, піддається дегідрації в дегідраційній установці 18 з метою запобігання утворення гідрату (льоду) при режимах криогенної обробки. Із цією метою звичайно застосовується твердий адсорбент. [0018] Дегідрований газовий потік 61 при температурі 100 °F [38 °C] і тиску 560 фунт/кв. дюйм [3859 кПа(a)] надходить у теплообмінник 20 і охолоджується за рахунок теплового обміну з холодним залишковим газом (потік 68a), рідким продуктом з температурою 28 °F [-2 °C] (потік 71a), рідким конденсатом ребойлера деметанізатора з температурою 13 °F [-11 °C] (потік 70) і потоком холодильного пропанового агента. Слід зазначити, що у всіх випадках теплообмінник 20 являє собою або кілька окремих теплообмінників, або один багатоходовий теплообмінник, можлива також комбінація обох варіантів. (Рішення про застосування більше одного теплообмінника для описаних задач охолодження залежить від декількох факторів, включаючи, зокрема, швидкість потоку вхідного газу, об'єм теплообмінника, температури потоків і т.д.) Охолоджений потік 61a надходить у сепаратор 21 при температурі 40 °F [4 °C] і тиску 550 фунт/кв. дюйм. [3790 кПа(a)], де пара (потік 62) відділяється від рідкого конденсату (потік 63). Відділений конденсат (потік 63) розширюється до робочого тиску (приблизно 175 фунт/кв. дюйм [1207 кПа(a)]) ректифікаційної колони 28 за допомогою розширювального клапана 22, при цьому потік 63a охолоджується до 16 °F [-9 °C] перед його подачею в ректифікаційну колону 28 у нижній її точці. [0019] Пара (потік 62) із сепаратора 21 піддається подальшому охолодженню в теплообміннику 23 за рахунок теплового обміну між холодним залишковим газом (потік 68), побічним рідким конденсатом ребойлера деметанізатора з температурою -10 °F [-23 °C] (потік 69), дросельованим конденсатом (потік 65a) і потоком холодильного пропанового агента. Охолоджений потік 62a надходить у сепаратор 24 при температурі -42 °F [-41 °C] і тиску 535 фунт/кв. дюйм [3686 кПа(a)], де пара (потік 64) відділяється від рідкого конденсату (потік 65). Відділений конденсат (потік 65) розширюється до тиску, що дещо перевищує робочий тиск колони, за допомогою розширювального клапана 25, при цьому потік 65a охолоджується до температури -63 °F [-53 °C], а потім нагрівається до -40 °F [-40 °C] у теплообміннику 23. Нагрітий потік 65b потім подається в ректифікаційну колону 28 у нижній точці її середньої секції. [0020] Пара (потік 64) із сепаратора 24 надходить у робочий детандер 14, де енергія цієї частини сировини, що перебуває під високим тиском, перетворюється в механічну. У детандері 14 пар піддається ізоентропічному розширенню до робочого тиску колони, при цьому розширений потік 64a охолоджується до температури приблизно -105 °F [-76 °C]. Типові детандери, представлені на ринку, дозволяють виділити порядку 80-85% технологічної 3 UA 109428 C2 5 10 15 20 25 30 35 40 45 50 55 60 сировини, теоретично доступного при ідеальному ізоентропічному розширенні. Виділена енергія часто застосовується для надавання руху відцентрового компресора (такого як елемент 13), що, приміром, може застосовуватися для стиску вхідного газу (потік 52). Частково конденсований розширений потік 64a потім як сировина подається в ректифікаційну колону 28 у верхній точці її середньої секції. [0021] Деметанізатор у колоні 28 являє собою звичайну ректифікаційну колону, у якій установлено множину лотків з інтервалами між ними, одну або більше насадок, або комбінацію лотків і насадок. Колона деметанізації складається із двох секцій: верхньої секції абсорбції (ректифікації), де розміщені лотки й/або насадки, що забезпечують необхідний контакт між пароподібною частиною розширеного потоку 64a, що піднімається нагору, і охолодженим конденсатом, що стікає долілиць, конденсуючи й поглинаючи компоненти C 2, компоненти С3 і більш важкі компоненти, що містяться в парі, що піднімається нагору; і нижньої відпарної (деметанізаційної) секції, де розміщені лотки й/або насадки, що забезпечують необхідний контакт між конденсатом, що стікає долілиць, і парами, що піднімаються нагору. У секції деметанізации також установлені один або більше ребойлерів (такі як ребойлер і бічний ребойлер, описані раніше), де виконується нагрівання випару конденсату, що стікає в нижню частину колони, щоб утворювати відбензинені пари, що піднімаються нагору колони для відгону рідкого продукту, потік 71, метану й більш легких компонентів. Потік 64a надходить у деметанізатор 28 у проміжній точці подачі сировини, що знаходиться в нижній частині секції абсорбції деметанізатора 28. Рідка складова розширеного потоку змішується з рідким конденсатом, що стікає долілиць із секції абсорбції, і змішаний конденсат продовжує стікати в відпарну секцію деметанізатора 28. Пароподібна складова розширеного потоку піднімається нагору, проходячи крізь секцію абсорбції, де вступає в контакт із рідким конденсатом, що стікає долілиць, для конденсації й абсорбції компонентів С2, компонентів С3 і більш важких компонентів. [0022] Частина відгінного конденсату (потік 72) відводиться із проміжної частини відпарної секції ректифікаційної колони 28 нижче точки введення розширеного потоку 64a у нижній частині секції абсорбції, але вище точки введення розширеного потоку конденсату 63a у відпарній секції. Відведення відгінного конденсату із цієї точки дозволяє одержати потік конденсату, що в основному складається з вуглеводнів C2-C5, що містить дуже малу кількість летучих компонентів (напр., метану, водню, азоту й т.д.), а також малу кількість ароматичних і більш важких вуглеводнів. Даний потік відгінної пари 72 за допомогою насоса 30 нагнітається до більш високого тиску (потік 72a), а потім нагрівається з температури -25 °F [-32 °C] до 77 °F [25 °C] і частково випаровується в теплообміннику 31 за рахунок теплового обміну з гарячим потоком рідкого кубового продукт з колони відгону пропану 78. Нагрітий потік 72b потім надходить у колону відгону пропану 32 ( що працює під тиском 265 фунт/кв. фут [1828 кПа(a)]), у середню точку введення сировини. [0023] Установка відгону пропану в колоні 32 являє собою звичайну відгінну колону, що містить кілька лотків із зазорами між ними, одну або кілька насадок, або ж комбінацію лотків і насадок. Колона відгону пропану складається із двох секцій: верхньої секції абсорбції (ректифікації), де розміщені лотки й/або насадки, що забезпечують необхідний контакт між пароподібною частиною розширеного потоку 72b, що піднімається нагору, і охолодженим конденсатом, що стікає долілиць, конденсуючи й поглинаючи компоненти C 4 і більш важкі компоненти; і нижньої відпарної (пропановідгінної) секції, де розміщені лотки й/або насадки, що забезпечують необхідний контакт між конденсатом, що стікає долілиць, і парами, що піднімаються нагору. У секції відгону пропану також установлені один або більше ребойлерів (таких як ребойлер 33), де виконується нагрівання й випар частини конденсату, що стікає в нижню частину колони, щоб утворити відбензинені пари, що піднімаються нагору по колоні для відгону рідкого продукту (потік 78) компонентів C3 і більш легких компонентів. Потік 72b надходить у колону відгону пропану 32 у проміжній точці введення сировини, що перебуває між секцією абсорбції й відпарною секцією колони відгону пропану 32. Рідка складова нагрітого потоку змішується з рідким конденсатом, що стікає долілиць із секції абсорбції, і змішаний конденсат продовжує стікати долілиць у відпарну секцію колони відгону пропану 32. Пароподібна складова нагрітого потоку піднімається нагору, проходячи крізь секцію абсорбції, де вступає в контакт із холодним конденсатом, що стікає долілиць, конденсуючи й абсорбуючи компоненти C4 і більш важкі компоненти. [0024] Шлемові пари (потік 73) з колони відгону пропану 32 надходять у конденсатор флегми 34 і охолоджуються пропановим холодильним агентом від температури 59 °F [15 °C] до -33 °F [36 °C], щоб забезпечити їхню конденсацію до того, як вони надійдуть у сепаратор потоку флегми 35 під тиском 260 фунт/кв. дюйм [1793 кПа(a)]. Якщо неконденсована пара (потік 74) 4 UA 109428 C2 5 10 15 20 25 30 35 присутня вона розширюється до робочого тиску деметанізатора 28 за допомогою розширювального клапана 38 і вертається в деметанізатор 28 через нижню точку введення сировини в колону. На схемі моделювання способу, представленій на ФІГ. 1, однак, всі шлемові пари конденсуються й залишають сепаратор потоку флегми 35 у вигляді рідкого потоку 75. Потік 75 за допомогою насосу 36 доводиться до тиску, що незначно перевищує робочий тиск колони відгону пропану 32, а частина (потік 76) потоку 75a потім подається як сировина у верхню точку (точку введення флегми) колони відгону пропану 32 для абсорбції й конденсації компонентів C 4 і більш важких компонентів, що піднімаються із секції абсорбції колони. Частина,що залишилася (потік 77), містить компоненти С3 і більш легкі компоненти, звільнені з потоку відгінного конденсату 72. Він розширюється до робочого тиску деметанізатора 28 за допомогою розширювального клапана 37, охолоджуючи потік 37a до температури -44 °F [-42 °C], а потім вертається в деметанізатор 28 у нижню точку введення сировини, що знаходиться нижче точки відведення потоку відгінного конденсату 72. [0025] Рідкий кубовий продукт із колони відгону пропану 32 (потік 78) звільняється від компонентів С3 і більш легких компонентів і в основному складається з вуглеводнів С 4-С5. Він залишає нижню секцію колони відгону пропану 32, маючи температуру 230 °F [110 °C] і охолоджується до -20 °F [-29 °C] у теплообміннику 31, як описано раніше. Потік 78a піддається подальшому охолодженню до -35 °F [-37 °C] за допомогою пропанового холодильного агента в теплообміннику 39 (потік 78b), а потім розширюється до робочого тиску деметанізатора 28 у розширювальному клапані 40. Розширений потік 78c потім подається в деметанізатор 28 як флегма, він подається через верхню точку введення сировини, маючи температуру -35 °F [37 °C]. Вуглеводні С4-С5 у потоці 78c виступають як абсорбент, що поглинає компоненти C 2+ з парів, що піднімаються нагору крізь секцію абсорбції деметанізатора 28. [0026] У відпарній секції деметанізатора 28 сировинні потоки звільняються від метану й більш легких компонентів. Отриманий рідкий продукт (потік 71) залишає нижню секцію колони 28 при температурі 24 °F [-4 °C] і за допомогою насоса 29 доводиться до більш високого тиску. Стислий потік 71a потім нагрівається до температури 93 °F [34 °C] у теплообміннику 20, як описувалося раніше. Холодний потік залишкового газу 68 залишає деметанізатор 28 при температурі -32 °F [-35 °C] і рухається назустріч сировинному газу, що надходить у в теплообмінник 23, де він нагрівається до температури 32 °F [0 °C] (потік 68a), а потім подається в теплообмінник 20, де він нагрівається до температури 95 °F [35 °C] (потік 68b), попутно забезпечуючи охолодження робочого потоку, як було описано раніше. Залишковий газовий продукт потім надходить у розподільний колектор паливного газу, маючи тиск 165 фунт/кв. дюйм [1138 кПа(a)]. [0027] Короткі дані по витраті й енергоспоживанню для способу, показаного на ФІГ. 1, наводяться в наступній таблиці: Таблиця 1 Дані по витраті - фунт-моль/ч [ кг-моль/ч] Компонент Водень Метан Етилен Етан Пропілен Пропан Бутилен/Бутадієн Ізобутан Н-Бутан Пентани+ Усього Потік 61 833 2375 115 944 212 597 135 78 166 46 5577 Потік 62 823 2225 95 710 112 293 36 23 39 5 4431 Потік 63 10 150 20 234 100 304 99 55 127 41 1146 5 Потік 64 814 1980 60 349 23 51 2 2 2 0 3348 Потік 65 9 245 35 361 89 242 34 21 37 5 1083 UA 109428 C2 Компонент Водень Метан Етилен Етан Пропілен Пропан Бутилен/Бутадієн Ізобутан Н-Бутан Пентани+ Усього Потік 72 0 186 89 836 129 353 239 111 396 220 2569 Компонент Водень Метан Етилен Етан Пропілен Пропан Бутилен/Бутадієн Ізобутан Н-Бутан Пентани+ Усього 5 10 15 20 25 Виділені компоненти* Етилен Етан Пропілен Пропан Бутани+ Потужність Стиск газу на вході Стиск холодильного агента Загальний стиск Потік 73 0 298 142 1336 194 482 24 18 16 0 2515 Потік 75 0 298 142 1336 194 482 24 18 16 0 2515 Потік 78 0 0 0 0 8 51 224 100 386 220 995 Потік 68 833 2352 45 109 4 21 22 12 29 4 3501 Потік 76 0 112 53 500 73 180 9 7 6 0 941 Потік 77 0 186 89 836 121 302 15 11 10 0 1574 Потік 71 0 23 70 835 208 576 113 66 137 42 2076 60,81 % 88,41 % 98,22 % 96,57 % 84,03 % 6,072 к.с. 5,015 к.с. 11,087 к.с. [9,982 кВт] [8,245 кВт] [18,227 кВт] * (На основі неокруглених значень витрати) Інші варіанти втілення [0028] Відповідно до даного винаходу в основному переважно слід проектувати секцію абсорбції (ректифікації) деметанізатора таким чином, щоб у ній можна було реалізувати кілька розрахункових ступенів сепарації. Однак, корисний ефект від даного винаходу може бути досягнуто із застосуванням двох розрахункових фаз. Наприклад, можливе змішування всього потоку флегми або його частини (потік 78c) і всього розширеного потоку або його частини 64a (наприклад, у трубній обв'язці деметанізатора), і при ретельному перемішуванні пари і конденсату змішуються й розділяються відповідно до відносної летючості різних компонентів загального змішаного потоку. Таке змішування двох потоків варто передбачити з метою утворення секції абсорбції відповідно до даного винаходу. [0029] На ФІГ. 2 наводиться інший варіант втілення даного винаходу, більш переважний у деяких обставинах. У варіанті втілення винаходу, показаному на ФІГ. 2, частина (потік 66) пароподібного потоку 64 від сепаратора 24 розширюється до проміжного тиску за допомогою розширювального клапана 26, а потім змішується з холодним потоком рідкого кубового продукту 78b з колони відгону пропану, утворюючи тим самим змішаний потік 79. Змішаний потік 79 охолоджується в теплообміннику 27 (потік 79a) за рахунок холодного шлемового потоку 68 з деметанізатора, потім розширюється до робочого тиску деметанізатора 28 за допомогою розширювального клапана 40. Розширений потік 79b потім подається як флегма у верхню точку введення сировини деметанізатора 28. Частина, пароподібного потоку 64, що залишилася (потік 67), розширюється до робочого тиску колони в робочому детандері 14, і розширений потік 67a 6 UA 109428 C2 5 10 15 20 25 30 35 40 45 50 55 подається у верхню точку введення сировини середньої секції деметанізатора 28. [0030] Характеристики сировинного газу, габарити установки, наявне встаткування або інші фактори можуть вказувати на те, що не потрібно встановлювати детандер 14 або ж його потрібно замінити на інший розширювальний пристрій (наприклад, розширювальний клапан). І хоча на схемі відображені конкретні розширювальні пристрої для кожного потоку, при необхідності замість них можна використовувати інші пристрої. Наприклад, режим обробки вимагає розширення потоку флегми (потік 78b або потік 79a). [0031] Якщо сировинний газ збіднений, установка сепаратора 21 на ФІГ. 1 і 2 є необґрунтованою. У таких випадках охолодження сировинного газу, що виконується в теплообмінниках 20 і 23 на ФІГ. 1 і 2, може виконуватися без застосування проміжного сепаратора. Рішення про необхідність охолодження сировинного газу і його сепарації в кілька етапів залежить від ступеня збагачення сировинного газу, габаритів установки, наявного встаткування й т.д. Залежно від кількості важких вуглеводнів у сировинному газі й тиску самого сировинного газу, охолоджений сировинний потік 61a, що залишає теплообмінник 20 і/або охолоджений потік 62a, що залишає теплообмінник 23, на ФІГ. 1 і 2 можуть не містити рідкої складової (тому що тиск перевищує точку початку конденсації або криконденбару), так що застосування сепаратора 21 і/або сепаратора 24, показаних на ФІГ. 1 і 2, не потрібно. [0032] Розширений конденсат (потік 65a на ФІГ. 1 і 2) не потрібно нагрівати перед подачею в нижню точку введення сировини середньої секції відгінної колони. Замість цього весь потік або його частину можна подавати безпосередньо в колону. Частину розширеного конденсату, що залишилася, можна потім нагріти перед її подачею у відгінну колону. [0033] Відповідно до даного винаходу можна застосовувати зовнішню охолоджувальну установку для додаткового охолодження вхідного газу, що надходить в інших технологічних потоках, зокрема, якщо використовується збагачений вхідний газ. Доцільність застосування й розподілу сепарованого конденсату й конденсату з бічного погону деметанізатора в способі теплового обміну, зокрема, у теплообмінниках для охолодження вхідного газу, повинна аналізуватися для кожного конкретного випадку застосування, те саме стосується й вибору технологічних потоків для забезпечення конкретних функцій теплообміну. [0034] Відповідно до даного винаходу відділення пароподібної сировини для варіанта втілення винаходу, показаного на ФІГ. 2, може здійснюватися декількома способами. На схемі способу, представленій на ФІГ. 2, відділення пари відбувається після охолодження й сепарації можливого конденсату. Газ, що знаходиться під високим тиском, однак, можна розділити до охолодження вхідного газу або після його охолодження й до етапу сепарації. У деяких варіантах втілення винаходу відділення пари може виконуватися в сепараторі. [0035] Також потрібно відзначити, що відносна кількість сировини в кожному відводі розділеної пароподібної сировини за схемою на ФІГ. 2 залежить від декількох факторів, у тому числі від тиску й складу сировинного газу, кількості тепла, яку можна виділити із сировини, а також від доступної кількості потужності. Збільшення об'єму сировини, що подається у верхню секцію колони, може підвищити ступінь виділення, у той же час знизиться потужність, що відводиться з детандера, що тим самим підвищить вимоги до потужності компресора. Збільшення подачі сировини в нижню секцію колони знижує рівень споживаної потужності, але при цьому також може впасти рівень сепарації продукту. Положення точок введення в середній частині колони може змінюватися залежно від складу вхідного газу й від інших факторів, таких як необхідні рівні виділення продукту й кількість конденсату, що утворюється при охолодженні вхідного газу. Крім того, два й більше сировинних потоки або їхня частина можуть змішуватися залежно від відносних температур і кількості окремих потоків, і змішаний потік подається в точку введення сировини в середній секції колони. [0036] Даний винахід забезпечує підвищений ступінь виділення компонентів C 2, компонентів C3 і більш важких вуглеводнів на одиницю споживання допоміжних середовищ, необхідних для експлуатації способу. Економія споживаних допоміжних середовищ, необхідних для функціонування способа деметанізації, може проявлятися у вигляді зменшення споживаної потужності для стиску або повторного стиску, зменшення потужності, необхідної для зовнішньої охолодної установки, зменшення енергії, необхідної для ребойлерів колони, або у вигляді їхньої комбінації.. [0037] Хоча тут і приводиться опис кращих варіантів втілення винаходу, фахівці з відповідним рівнем технічної підготовки можуть знайти інші варіанти або внести зміни в описані тут (наприклад, адаптувати винахід для роботи в інших режимах, із застосуванням іншого типу сировини або зі зміною інших вимог), не відхиляючись від суті даного винаходу, визначеної в наступній формулі винаходу. 60 7 UA 109428 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб сепарації газового потоку, що містить метан і більш леткі компоненти, компоненти С 2, компоненти С3 і більш важкі вуглеводневі компоненти, на летку фракцію залишкового газу і на відносно менш летку фракцію, що містить основну частину вказаних компонентів С2, компонентів С3 і більш важких вуглеводневих компонентів, відповідно до якого а) вказаний газовий потік охолоджують під тиском для одержання охолодженого потоку; б) вказаний охолоджений потік розширюють до більш низького тиску, внаслідок чого він піддається подальшому охолодженню; в) вказаний додатково охолоджений потік спрямовують у першу ректифікаційну колону і розділяють на фракції при вказаному зниженому тиску, при цьому виділяються компоненти, які належать до вказаної менш леткої фракції; який відрізняється тим, що (1) вказаний додатково охолоджений потік спрямовують у вказану першу ректифікаційну колону у точці введення сировини в середній частині колони; (2) потік відгінного конденсату відводять із секції вказаної першої ректифікаційної колони, розташованої нижче вказаної точки місця введення сировини; (3) вказаний потік відгінного конденсату нагрівають, а потім спрямовують у другу ректифікаційну колону і фракціонують на пароподібний головний потік і потік кубового продукту; (4) вказаний головний пароподібний потік парів охолоджують до практично повної його конденсації, з одержанням при цьому потоку конденсату; (5) вказаний потік конденсату розділяють на першу і другу частини, після чого вказану першу частину спрямовують у вказану другу ректифікаційну колону в точку введення сировини в її верхній секції; (6) вказану другу частину спрямовують у вказану першу ректифікаційну колону, у точку введення сировини в її нижній секції, яка розташована нижче секції, звідки вказаний потік відгінного конденсату відводять із вказаної першої ректифікаційної колони; (7) вказаний рідкий кубовий потік охолоджують, тим самим забезпечуючи часткове нагрівання для етапу (3); (8) вказаний охолоджений рідкий кубовий потік спрямовують у вказану першу ректифікаційну колону, у точку введення сировини в її верхній секції; (9) об'єми і температура вказаних сировинних потоків, що надходять у другу ректифікаційну колону, створюють достатніми для підтримки температури у головній секції вказаної другої ректифікаційної колони на рівні, при якому вказаний головний потік парів в основному містить вуглеводневі компоненти С3 і більш леткі компоненти, а вказаний рідкий кубовий потік в основному містить вуглеводневі компоненти С4-С5; і (10) кількість і температуру вказаних сировинних потоків, що спрямовуються в першу ректифікаційну колону, створюють достатніми для підтримки температури в головній секції вказаної першої ректифікаційної колони, при якій з потоку витягають основну частину компонентів із вказаної відносно менш леткої франції. 2. Спосіб за п. 1, який відрізняється тим, що газовий потік істотно охолоджують до його часткової конденсації; і а) вказаний частково сконденсований газовий потік розділяють для одержання пароподібного потоку і щонайменше одного потоку рідини; б) вказаний пароподібний потік розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону, у вказаній точці подання в її середній секції; в) щонайменше частину вказаного щонайменше одного потоку рідини розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону в іншій більш низькій, точці подання, розташованій нижче вказаної точки подання в середній секції колони; і г) потік відгінного конденсату відводять із секції вказаної ректифікаційної колони нижче вказаної точки подання в середній секції колони і вище вказаної іншої точки подання в середній секції колони. 3. Спосіб за п. 1, який відрізняється тим, що вказаний охолоджений потік розділяють на перший і другий потоки; і а) вказаний другий потік розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону, у вказаній точці подання в її середній секції; б) вказаний перший потік розширюють до проміжного тиску, після чого його об'єднують із вказаним охолодженим потоком рідкого кубового продукту, утворюючи тим самим об'єднаний потік; 8 UA 109428 C2 5 10 15 20 в) вказаний об'єднаний потік охолоджують, після чого розширюють до вказаного більш низького тиску; г) вказаний розширений охолоджений об'єднаний потік спрямовують у вказану першу ректифікаційну колону, у вказану точку введення сировини у верхній частині колони. 4. Спосіб за п. 2, в якому а) вказаний газоподібний потік розділюють на перший і другий потоки; б) вказаний другий потік розширюють до вказаного більш низького тиску і подають у вказану першу ректифікаційну колону, у вказаній точці подання в її середній секції; в) вказаний перший потік розширюють до проміжного тиску, після чого об'єднують із вказаним охолодженим потоком рідкого кубового продукту, утворюючи тим самим об'єднаний потік; г) вказаний об'єднаний потік охолоджують, після чого розширюють до більш низького тиску; д) вказаний розширений охолоджений об'єднаний потік спрямовують у вказану першу ректифікаційну колону, у вказану точку введення сировини у верхній секції колони. 5. Спосіб за п. 2 або п. 4, який відрізняється тим, що вказану розширену щонайменше частину щонайменше одного потоку рідини нагрівають, після чого подають у вказану першу ректифікаційну колону, у вказаній іншій, більш низькій, точці подання, розташованій нижче вказаної точки подання в середній секції колони. 6. Спосіб за будь-яким з пп. 1, 2, 3, 4 або 5, який відрізняється тим, що (1) вказаний головний потік парів істотно охолоджують до часткової його конденсації; (2) вказаний частково конденсований потік головний потік парів сепарують, утворюючи тим самим потік залишкової пари і вказаний потік конденсату; і (3) вказаний потік залишкової пари спрямовують у вказану першу ректифікаційну колону, у другу точку введення сировини в її нижній секції, яка розташована нижче вказаної секції, звідки з вказаної першої ректифікаційної колони відводять вказаний потік відгінного конденсату. 9 UA 109428 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюHydrocarbon gas processing

Автори англійськоюPierce, Michael, C., Wilkinson, John, D., Hudson, Hank, M.

Автори російськоюПирс Майкл С., Уилкинсон Джон Д., Хадсон Хенк М.

МПК / Мітки

МПК: F25J 3/00

Мітки: вуглеводневого, газу, переробка

Код посилання

<a href="https://ua.patents.su/12-109428-pererobka-vuglevodnevogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Переробка вуглеводневого газу</a>

Попередній патент: Пристрій і спосіб конденсації, виділення та зберігання рідкої сірки в установці клауса

Наступний патент: Похідні імідазолу для лікування раку

Випадковий патент: Пристрій для групової перевірки опорних ізоляторів безперервним потоком іскор