Спосіб одержання жорстких пінополіуретанів

Формула / Реферат

1. Спосіб одержання жорстких пінополіуретанів шляхом перетворення

a) органічних поліізоціанатів із застосуванням

b) сполук, що містять принаймні два реактивних відносно ізоціанатних груп атоми водню, в присутності

c) спінювачів,

d) каталізаторів, а також у разі необхідності

e) допоміжних та додаткових засобів,

який відрізняється тим, що

як компонент b) застосовують суміш, що містить

b1) від 20 до 60 мас. частин одного або кількох високофункціональних поліетерних спиртів, функціональність яких становить від 3,9 до 5,0, а гідроксильне число становить від 400 до 500 мг КОН/г, та високофункціональні сполуки, що містять гідроксильні групи, як ініціатори,

b2) від 5 до 25 мас. частин одного або кількох поліетерних спиртів на основі ароматичних та/або аліфатичних амінів, функціональність яких становить від 3,5 до 4,5, а гідроксильне число становить від 350 до 500 мг КОН/г,

b3) від 5 до 25 мас. частин одного або кількох поліетерних спиртів, функціональність яких становить від 3 до 4, а гідроксильне число становить від 150 до 200 мг КОН/г,

b4) від 1 до 15 мас. частин одного або кількох низькомолекулярних подовжувачів ланцюгу та/або зшивальних агентів, функціональність яких становить від 2 до 3, а молекулярна маса Mw < 400 г/моль, і в разі необхідності

b5) від 1 до 5 мас. частин води,

причому сума масових частин b1) - b5) поліолу b) не перевищує 100 масових частин.

2. Спосіб за пунктом 1, який відрізняється тим, що застосовують поліетерні спирти b2) на основі ароматичних амінів, функціональність яких становить від 3,7 до 4,1, а гідроксильне число становить від 360 до 420 мг КОН/г.

3. Спосіб за пунктом 1 або 2, який відрізняється тим, що поліетерні спирти b3) на основі ароматичних амінів мають функціональність від 3,8 до 4, а їх гідроксильне число становить від 150 до 200 мг КОН/г.

4. Спосіб за пунктом 1 або 2, який відрізняється тим, що поліетерні спирти b3) мають функціональність, що дорівнює 3, а їх гідроксильне число становить від 150 до 200 мг КОН/г.

5. Спосіб за будь-яким із пунктів 1-4, який відрізняється тим, що застосовують від 2 до 10 мас. % подовжувача ланцюгу та/або зшивальних агентів b4).

6. Спосіб за будь-яким із пунктів 1-5, який відрізняється тим, що як низькомолекулярний подовжувач ланцюгу b4) застосовують 1,2-пропіленгліколь.

7. Спосіб за будь-яким із пунктів 1-6, який відрізняється тим, що перетворення здійснюють при ізоціанатному індексі від 100 до 150.

8. Спосіб за будь-яким із пунктів 1-7, який відрізняється тим, що як спінювач застосовують н-пентан та/або ізо-пентан.

9. Жорсткі пінополіуретани, одержані способом за пунктом 1.

10. Поліольний компонент b), що містить суміш, що містить

b1) від 20 до 60 мас. частин одного або кількох високофункціональних поліетерних спиртів, функціональність яких становить від 3,9 до 5,0, а гідроксильне число становить від 400 до 500 мг КОН/г, та високофункціональні сполуки, що містять гідроксильні групи, як ініціатори,

b2) від 5 до 25 мас. частин одного або кількох поліетерних спиртів на основі ароматичних та/або аліфатичних амінів, функціональність яких становить від 3,5 до 4,5, а гідроксильне число становить від 350 до 500 мг КОН/г,

b3) від 5 до 25 мас. частин одного або кількох поліетерних спиртів, функціональність яких становить від 3 до 4, а гідроксильне число становить від 150 до 200 мг КОН/г,

b4) від 1 до 15 мас. частин одного або кількох низькомолекулярних подовжувачів ланцюгу та/або зшивальних агентів, функціональність яких становить від 2 до 3, а молекулярна маса Mw < 400 г/моль, і в разі необхідності

b5) від 1 до 5 мас. частин води,

причому сума масових частин b1) - b5) поліолу b) не перевищує 100 масових частин.

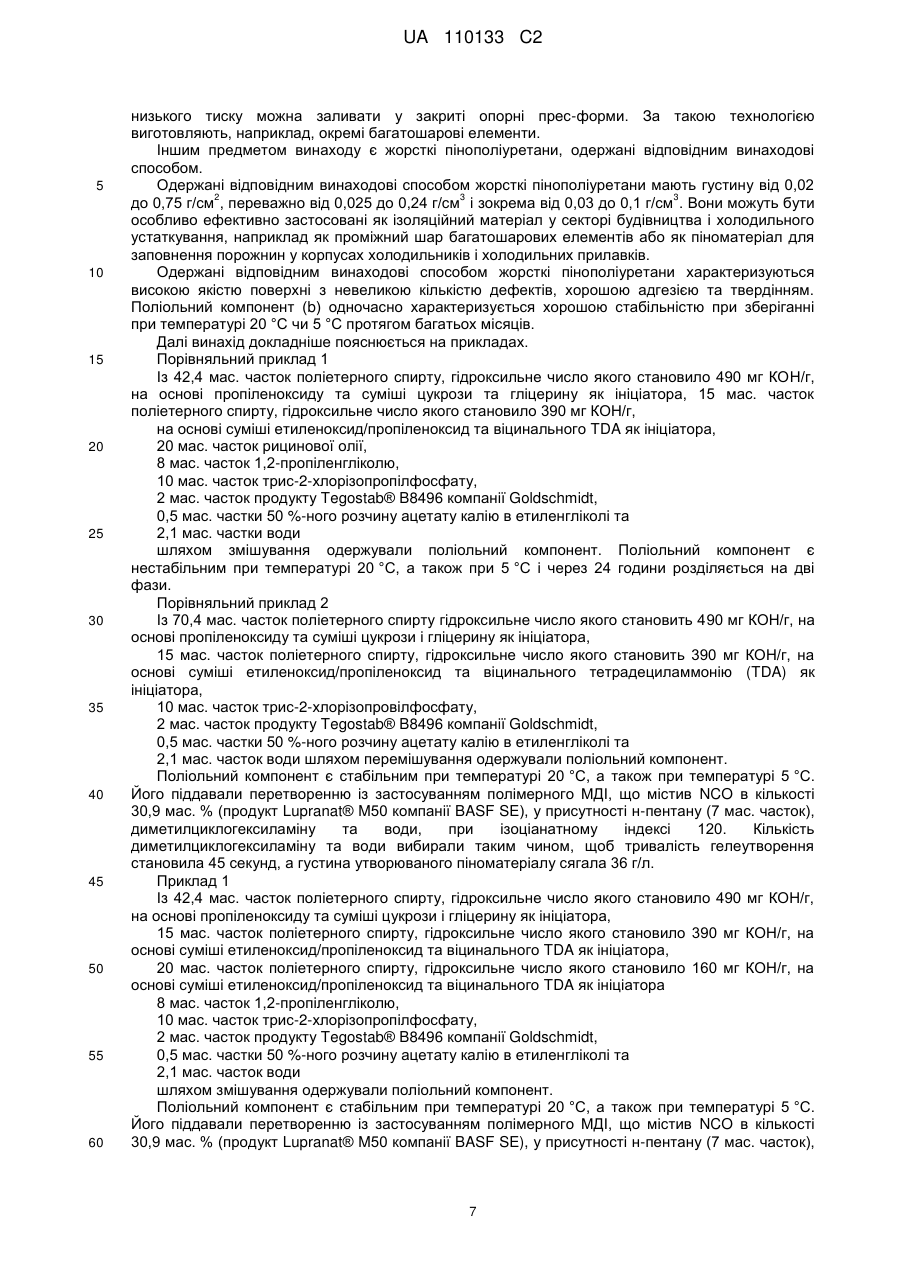

Текст

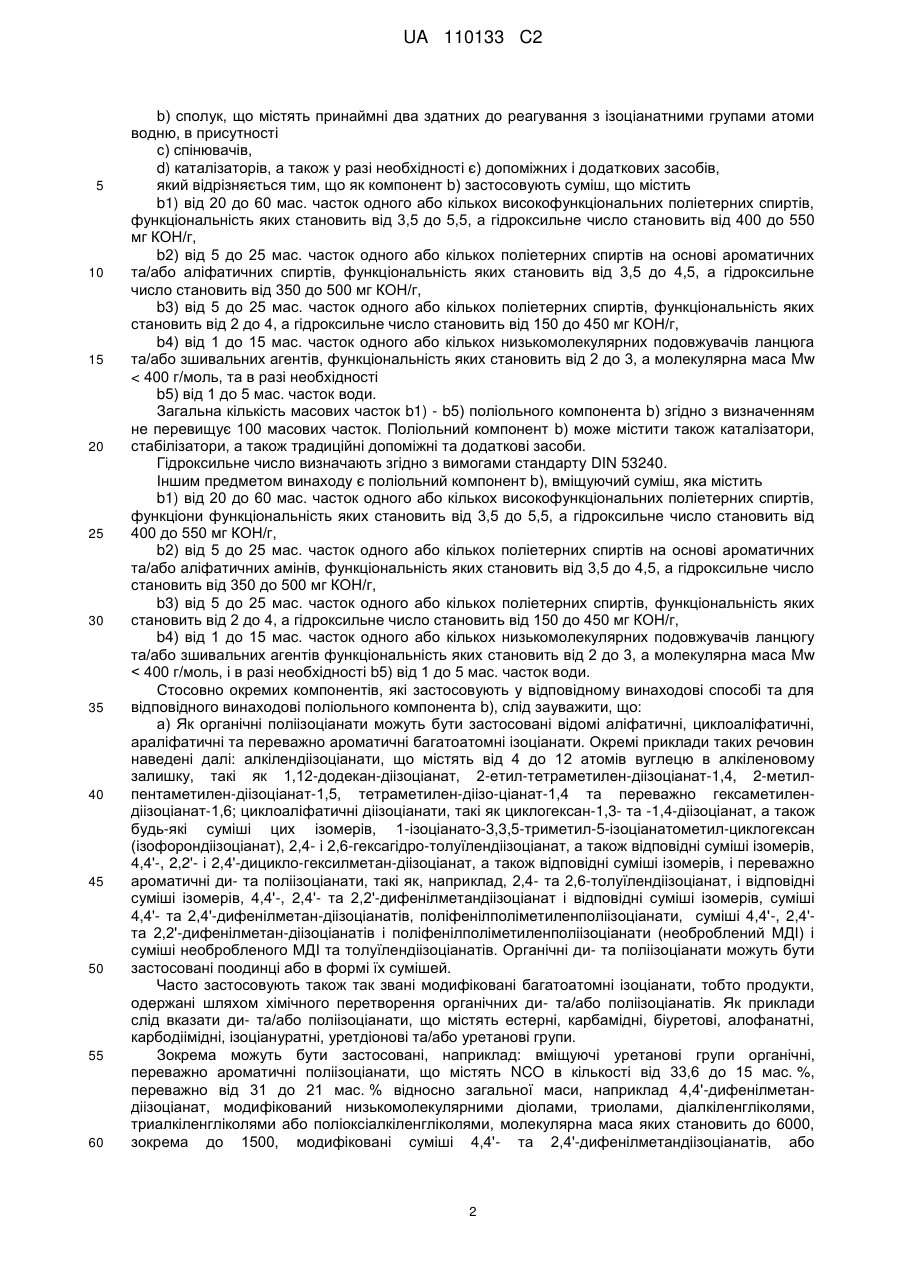

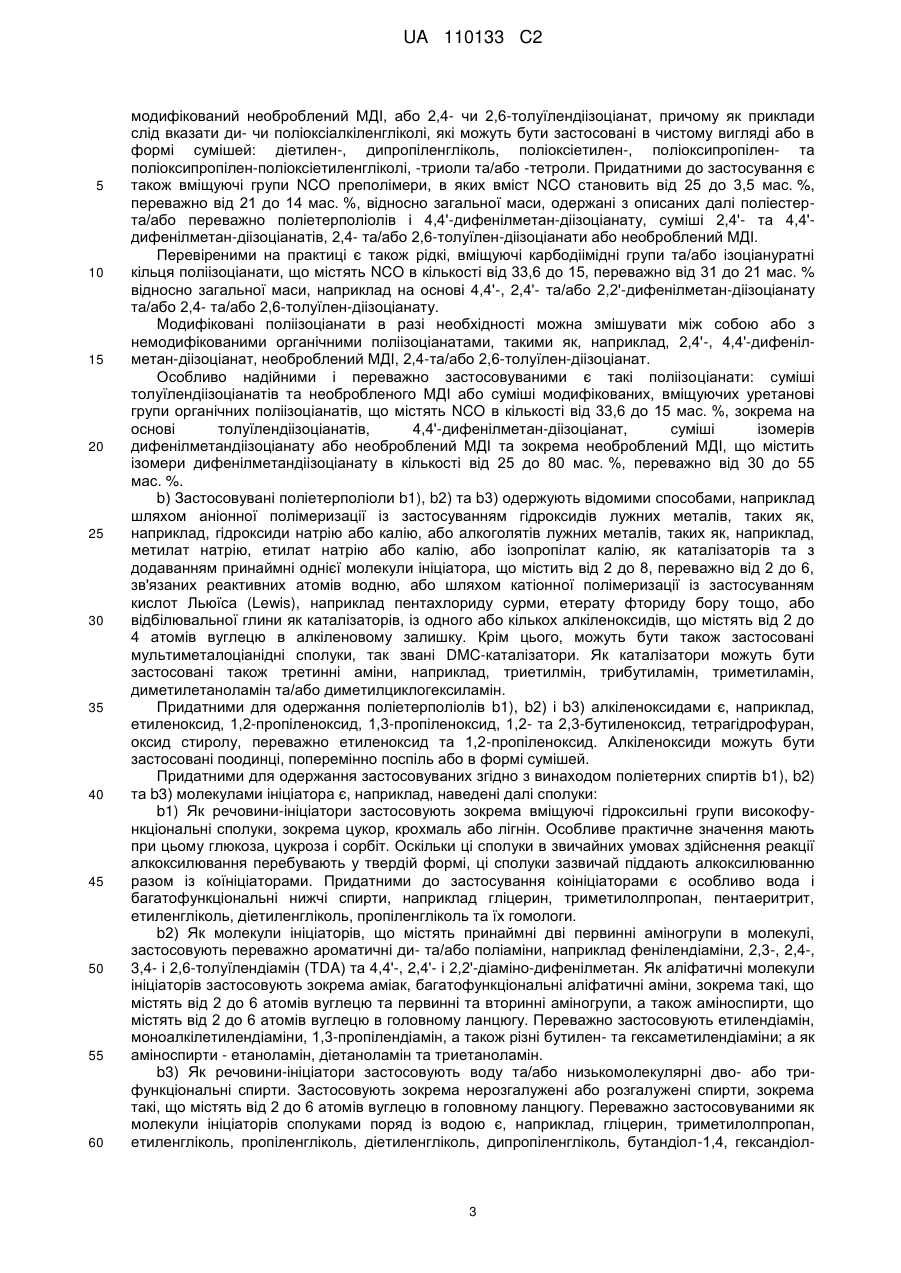

Реферат: Спосіб одержання жорстких пінополіуретанів шляхом перетворення a) органічних поліізоціанатів із застосуванням b) сполук, що містять принаймні два реактивних відносно ізоціанатних груп атомів водню в присутності c) спінювачів, d) каталізаторів, а також у разі необхідності e) допоміжні та додаткові засоби, в якому як поліольний компонент b) застосовують суміш, що містить b1) від 20 до 60 мас. частин одного або кількох високофункціональних поліетерних спиртів, функціональність яких становить від 3,5 до 5,5, а гідроксильне число становить від 400 до 550 мг КОН/г, b2) від 5 до 25 мас. частин одного або кількох поліетерних спиртів на основі ароматичних та/або аліфатичних амінів, функціональність яких становить від 3,5 до 4,5, а гідроксильне число становить від 350 до 500 мг КОН/г, UA 110133 C2 (12) UA 110133 C2 b3) від 5 до 25 мас. частин одного або кількох поліетерних спиртів, функціональність яких становить від 2 до 4, а гідроксильне число становить від 150 до 450 мг КОН/г, b4) від 1 до 15 мас. частин одного або кількох низькомолекулярних подовжувачів ланцюгу та/або зшивальних агентів, функціональність яких становить від 2 до 3, а молекулярна маса Mw < 400 г/моль, і в разі необхідності b5) від 1 до 5 мас. частин води. Відповідний винаходові поліольний компонент b) характеризується високою стабільністю при зберіганні, а одержані жорсткі пінополіуретани відрізняються хорошими поверхневими властивостями та адгезією. UA 110133 C2 5 10 15 20 25 30 35 40 45 50 55 60 Предметом винаходу є спосіб одержання жорстких пінополіуретанів і жорсткі пінополіуретани, які одержані відповідним винаходові способом, а також поліольний компонент. Жорсткі пінополіуретани здавна відомі та описані в численних публікаціях. Жорсткі пінополіуретани застосовують переважно як теплоізоляційні матеріали, наприклад у холодильних агрегатах, транспортних засобах або будівлях, а також у виробництві елементів будівельних конструкцій, зокрема багатошарових елементів типа "сендвіч". Важливою галуззю застосування жорстких пінополіуретанів є комбіновані (багатошарові) елементи. Одержання комбінованих елементів, що містять зокрема металеві покривні шари та середній шар із пінопластів на основі ізоціанатів, переважно пінополіуретанів (PUR) або пінополіізоціануратів (PIR), часто називаних також багатошаровими елементами (типу "сендвіч"), на безперервно працюючих двострічкових установках сьогодні є поширеною практикою. Крім багатошарових елементів для ізолювання холодильників все більшої популярності набувають елементи з кольоровими покривними шарами для оформлення фасадів різних будівель. При цьому як покривні шари поряд зі сталевими листами, на які нанесені покриття, застосовують також листові високоякісну сталь, мідь або алюміній. Важливо, щоб жорсткі пінополіуретани заповнювали порожнини рівномірно і без утворення усадкових раковин для утворення стабільної конструкції шляхом якнайкращого з'єднання з покривними шарами. Для цього з метою запобігання утворенню дефектів піноматеріалу здатну до піноутворення реакційну поліуретанову суміш протягом короткого часу вводять у порожнину, яка має бути ізольована. Для заповнення піною порожнин у подібних предметах зазвичай застосовують апаратуру низького тиску або переважно високого тиску. Зведений огляд способів одержання жорстких пінополіуретанів та їх застосування як покривного або середнього шару в комбінованих елементах, а також їх застосування ізоляційного шару в холодильній або опалювальній техніці наведений, наприклад, у публікації "Поліуретани", "Довідник із полімерів", том 7, 3-є видання 1993 p., відп. редактор д-р Ґюнтер Ортель, видавництво Carl-Hanser-Verlag, Мюнхен-Відень. Придатні до застосування жорсткі пінополіуретани можуть бути одержані відомим чином шляхом перетворення органічних поліізоціанатів із застосуванням однієї чи кількох сполук, що містять принаймні два реактивних атоми водню, в присутності спінювачів, каталізаторів і в разі необхідності допоміжних та/або додаткових засобів. Як сполуки, що містять принаймні два реактивних відносно ізоціанатних груп атоми водню, для одержання поліуретанів застосовують переважно поліетерні та/або поліестерні спирти. Вибір поліолів здійснюють зокрема з урахуванням витрат і бажаних користувальницьких властивостей (наприклад, як описано в публікаціях ЕР-А 1 632 511, US-B 6,495,722, WO 2006/108833). Проте, поверхневі властивості відомих жорстких пінополіуретанів усе ще потребують поліпшення, зокрема при одержанні комбінованих елементів, оскільки вони суттєво впливають також на зчеплення покривних шарів із піноматеріалом. Також при одержанні пінопластів методом напилення зі спінюванням висока якість поверхні має велике значення. У публікаціях ЕР 0 728 783 А1, ЕР 0 826 708 А1 та WO 2010/106067 описані способи одержання жорстких пінополіуретанів, в яких поліольний компонент містить рицинову олію. В свою чергу, рицинова олія може позитивно впливати на поверхневі властивості піноматеріалу. Із іншої сторони, рицинова олія в присутності води внаслідок розділення фаз може призводити до нестабільності поліольного компонента, що може спричинити проблеми при обробці. Воду часто застосовують у поліольному компоненті як економічний та екологічно безпечний спінювач. Недоліком описаного в публікації ЕР 0 826 708 А1 способу поряд із високою в'язкістю поліольного компонента є також дуже погані адгезивні властивості утворюваних жорстких пінополіуретанів. Також одержані описаним у публікації ЕР 0 728 783 А1 способом жорсткі пінополіуретани ще потребують поліпшення поверхневих та адгезивних властивостей. Одержані згідно з публікацією WO 2010/106067 А1 жорсткі пінополіуретани характеризуються високою адгезією та добрими поверхневими властивостями, проте стабільність при зберіганні поліольного компонента при більшому вмісті води (понад 1,5 мас. частки) ще потребує поліпшення. Тому задачею винаходу є розроблення способу одержання жорстких пінополіуретанів, які відрізняються високою адгезією, хорошим твердінням і якістю поверхні, полільний компонент яких характеризується високою стабільністю при зберіганні та зумовленими цим хорошими технологічними властивостями. Неочікувано задачу вдалося вирішити у способі одержання жорстких пінополіуретанів шляхом перетворення a) органічних поліізоціанатів із застосуванням 1 UA 110133 C2 5 10 15 20 25 30 35 40 45 50 55 60 b) сполук, що містять принаймні два здатних до реагування з ізоціанатними групами атоми водню, в присутності c) спінювачів, d) каталізаторів, а також у разі необхідності є) допоміжних і додаткових засобів, який відрізняється тим, що як компонент b) застосовують суміш, що містить b1) від 20 до 60 мас. часток одного або кількох високофункціональних поліетерних спиртів, функціональність яких становить від 3,5 до 5,5, а гідроксильне число становить від 400 до 550 мг КОН/г, b2) від 5 до 25 мас. часток одного або кількох поліетерних спиртів на основі ароматичних та/або аліфатичних спиртів, функціональність яких становить від 3,5 до 4,5, а гідроксильне число становить від 350 до 500 мг КОН/г, b3) від 5 до 25 мас. часток одного або кількох поліетерних спиртів, функціональність яких становить від 2 до 4, а гідроксильне число становить від 150 до 450 мг КОН/г, b4) від 1 до 15 мас. часток одного або кількох низькомолекулярних подовжувачів ланцюга та/або зшивальних агентів, функціональність яких становить від 2 до 3, а молекулярна маса Mw < 400 г/моль, та в разі необхідності b5) від 1 до 5 мас. часток води. Загальна кількість масових часток b1) - b5) поліольного компонента b) згідно з визначенням не перевищує 100 масових часток. Поліольний компонент b) може містити також каталізатори, стабілізатори, а також традиційні допоміжні та додаткові засоби. Гідроксильне число визначають згідно з вимогами стандарту DIN 53240. Іншим предметом винаходу є поліольний компонент b), вміщуючий суміш, яка містить b1) від 20 до 60 мас. часток одного або кількох високофункціональних поліетерних спиртів, функціони функціональність яких становить від 3,5 до 5,5, а гідроксильне число становить від 400 до 550 мг КОН/г, b2) від 5 до 25 мас. часток одного або кількох поліетерних спиртів на основі ароматичних та/або аліфатичних амінів, функціональність яких становить від 3,5 до 4,5, а гідроксильне число становить від 350 до 500 мг КОН/г, b3) від 5 до 25 мас. часток одного або кількох поліетерних спиртів, функціональність яких становить від 2 до 4, а гідроксильне число становить від 150 до 450 мг КОН/г, b4) від 1 до 15 мас. часток одного або кількох низькомолекулярних подовжувачів ланцюгу та/або зшивальних агентів функціональність яких становить від 2 до 3, а молекулярна маса Mw < 400 г/моль, і в разі необхідності b5) від 1 до 5 мас. часток води. Стосовно окремих компонентів, які застосовують у відповідному винаходові способі та для відповідного винаходові поліольного компонента b), слід зауважити, що: а) Як органічні поліізоціанати можуть бути застосовані відомі аліфатичні, циклоаліфатичні, араліфатичні та переважно ароматичні багатоатомні ізоціанати. Окремі приклади таких речовин наведені далі: алкілендіізоціанати, що містять від 4 до 12 атомів вуглецю в алкіленовому залишку, такі як 1,12-додекан-діізоціанат, 2-етил-тетраметилен-діізоціанат-1,4, 2-метилпентаметилен-діізоціанат-1,5, тетраметилен-діізо-ціанат-1,4 та переважно гексаметилендіізоціанат-1,6; циклоаліфатичні діізоціанати, такі як циклогексан-1,3- та -1,4-діізоціанат, а також будь-які суміші цих ізомерів, 1-ізоціанато-3,3,5-триметил-5-ізоціанатометил-циклогексан (ізофорондіізоціанат), 2,4- і 2,6-гексагідро-толуїлендіізоціанат, а також відповідні суміші ізомерів, 4,4'-, 2,2'- і 2,4'-дицикло-гексилметан-діізоціанат, а також відповідні суміші ізомерів, і переважно ароматичні ди- та поліізоціанати, такі як, наприклад, 2,4- та 2,6-толуїлендіізоціанат, і відповідні суміші ізомерів, 4,4'-, 2,4'- та 2,2'-дифенілметандіізоціанат і відповідні суміші ізомерів, суміші 4,4'- та 2,4'-дифенілметан-діізоціанатів, поліфенілполіметиленполіізоціанати, суміші 4,4'-, 2,4'та 2,2'-дифенілметан-діізоціанатів і поліфенілполіметиленполіізоціанати (необроблений МДІ) і суміші необробленого МДІ та толуїлендіізоціанатів. Органічні ди- та поліізоціанати можуть бути застосовані поодинці або в формі їх сумішей. Часто застосовують також так звані модифіковані багатоатомні ізоціанати, тобто продукти, одержані шляхом хімічного перетворення органічних ди- та/або поліізоціанатів. Як приклади слід вказати ди- та/або поліізоціанати, що містять естерні, карбамідні, біуретові, алофанатні, карбодіімідні, ізоціануратні, уретдіонові та/або уретанові групи. Зокрема можуть бути застосовані, наприклад: вміщуючі уретанові групи органічні, переважно ароматичні поліізоціанати, що містять NCO в кількості від 33,6 до 15 мас. %, переважно від 31 до 21 мас. % відносно загальної маси, наприклад 4,4'-дифенілметандіізоціанат, модифікований низькомолекулярними діолами, триолами, діалкіленгліколями, триалкіленгліколями або поліоксіалкіленгліколями, молекулярна маса яких становить до 6000, зокрема до 1500, модифіковані суміші 4,4'- та 2,4'-дифенілметандіізоціанатів, або 2 UA 110133 C2 5 10 15 20 25 30 35 40 45 50 55 60 модифікований необроблений МДІ, або 2,4- чи 2,6-толуїлендіізоціанат, причому як приклади слід вказати ди- чи поліоксіалкіленгліколі, які можуть бути застосовані в чистому вигляді або в формі сумішей: діетилен-, дипропіленгліколь, поліоксіетилен-, поліоксипропілен- та поліоксипропілен-поліоксіетиленгліколі, -триоли та/або -тетроли. Придатними до застосування є також вміщуючі групи NCO преполімери, в яких вміст NCO становить від 25 до 3,5 мас. %, переважно від 21 до 14 мас. %, відносно загальної маси, одержані з описаних далі поліестерта/або переважно поліетерполіолів і 4,4'-дифенілметан-діізоціанату, суміші 2,4'- та 4,4'дифенілметан-діізоціанатів, 2,4- та/або 2,6-толуїлен-діізоціанати або необроблений МДІ. Перевіреними на практиці є також рідкі, вміщуючі карбодіімідні групи та/або ізоціануратні кільця поліізоціанати, що містять NCO в кількості від 33,6 до 15, переважно від 31 до 21 мас. % відносно загальної маси, наприклад на основі 4,4'-, 2,4'- та/або 2,2'-дифенілметан-діізоціанату та/або 2,4- та/або 2,6-толуїлен-діізоціанату. Модифіковані поліізоціанати в разі необхідності можна змішувати між собою або з немодифікованими органічними поліізоціанатами, такими як, наприклад, 2,4'-, 4,4'-дифенілметан-діізоціанат, необроблений МДІ, 2,4-та/або 2,6-толуїлен-діізоціанат. Особливо надійними і переважно застосовуваними є такі поліізоціанати: суміші толуїлендіізоціанатів та необробленого МДІ або суміші модифікованих, вміщуючих уретанові групи органічних поліізоціанатів, що містять NCO в кількості від 33,6 до 15 мас. %, зокрема на основі толуїлендіізоціанатів, 4,4'-дифенілметан-діізоціанат, суміші ізомерів дифенілметандіізоціанату або необроблений МДІ та зокрема необроблений МДІ, що містить ізомери дифенілметандіізоціанату в кількості від 25 до 80 мас. %, переважно від 30 до 55 мас. %. b) Застосовувані поліетерполіоли b1), b2) та b3) одержують відомими способами, наприклад шляхом аніонної полімеризації із застосуванням гідроксидів лужних металів, таких як, наприклад, гідроксиди натрію або калію, або алкоголятів лужних металів, таких як, наприклад, метилат натрію, етилат натрію або калію, або ізопропілат калію, як каталізаторів та з додаванням принаймні однієї молекули ініціатора, що містить від 2 до 8, переважно від 2 до 6, зв'язаних реактивних атомів водню, або шляхом катіонної полімеризації із застосуванням кислот Льюїса (Lewis), наприклад пентахлориду сурми, етерату фториду бору тощо, або відбілювальної глини як каталізаторів, із одного або кількох алкіленоксидів, що містять від 2 до 4 атомів вуглецю в алкіленовому залишку. Крім цього, можуть бути також застосовані мультиметалоціанідні сполуки, так звані DMC-каталізатори. Як каталізатори можуть бути застосовані також третинні аміни, наприклад, триетилмін, трибутиламін, триметиламін, диметилетаноламін та/або диметилциклогексиламін. Придатними для одержання поліетерполіолів b1), b2) і b3) алкіленоксидами є, наприклад, етиленоксид, 1,2-пропіленоксид, 1,3-пропіленоксид, 1,2- та 2,3-бутиленоксид, тетрагідрофуран, оксид стиролу, переважно етиленоксид та 1,2-пропіленоксид. Алкіленоксиди можуть бути застосовані поодинці, поперемінно поспіль або в формі сумішей. Придатними для одержання застосовуваних згідно з винаходом поліетерних спиртів b1), b2) та b3) молекулами ініціатора є, наприклад, наведені далі сполуки: b1) Як речовини-ініціатори застосовують зокрема вміщуючі гідроксильні групи високофункціональні сполуки, зокрема цукор, крохмаль або лігнін. Особливе практичне значення мають при цьому глюкоза, цукроза і сорбіт. Оскільки ці сполуки в звичайних умовах здійснення реакції алкоксилювання перебувають у твердій формі, ці сполуки зазвичай піддають алкоксилюванню разом із коїніціаторами. Придатними до застосування коініціаторами є особливо вода і багатофункціональні нижчі спирти, наприклад гліцерин, триметилолпропан, пентаеритрит, етиленгліколь, діетиленгліколь, пропіленгліколь та їх гомологи. b2) Як молекули ініціаторів, що містять принаймні дві первинні аміногрупи в молекулі, застосовують переважно ароматичні ди- та/або поліаміни, наприклад фенілендіаміни, 2,3-, 2,4-, 3,4- і 2,6-толуїлендіамін (TDA) та 4,4'-, 2,4'- і 2,2'-діаміно-дифенілметан. Як аліфатичні молекули ініціаторів застосовують зокрема аміак, багатофункціональні аліфатичні аміни, зокрема такі, що містять від 2 до 6 атомів вуглецю та первинні та вторинні аміногрупи, а також аміноспирти, що містять від 2 до 6 атомів вуглецю в головному ланцюгу. Переважно застосовують етилендіамін, моноалкілетилендіаміни, 1,3-пропілендіамін, а також різні бутилен- та гексаметилендіаміни; а як аміноспирти - етаноламін, діетаноламін та триетаноламін. b3) Як речовини-ініціатори застосовують воду та/або низькомолекулярні дво- або трифункціональні спирти. Застосовують зокрема нерозгалужені або розгалужені спирти, зокрема такі, що містять від 2 до 6 атомів вуглецю в головному ланцюгу. Переважно застосовуваними як молекули ініціаторів сполуками поряд із водою є, наприклад, гліцерин, триметилолпропан, етиленгліколь, пропіленгліколь, діетиленгліколь, дипропіленгліколь, бутандіол-1,4, гександіол 3 UA 110133 C2 5 10 15 20 25 30 35 40 45 50 55 60 1,6 та їх гомологи. Як молекули ініціаторів, що містять принаймні дві первинних аміногрупи в молекулі, застосовують переважно ароматичні ди- та/або поліаміни, наприклад фенілендіаміни, 2,3-, 2,4-, 3,4- та 2,6-толуїлендіамін (TDA) та 4,4'-, 2,4'- та 2,2'-діаміно-дифенілметан. Функціональність поліетерних спиртів b1) становить переважно від 3,7 до 5,2, а гідроксильне число - від 400 до 520 мг КОН/г; особливо переважно функціональність становить від 3,9 до 5, а гідроксильне число - від 400 до 500 мг КОН/г; цілком особливо функціональність становить від 4 до 4,5, а гідроксильне число - від 450 до 500 мг КОН/г. Вміст компонента b1) становить переважно від 30 до 60 мас. часток, особливо переважно від 35 до 55 мас. часток. Переважними є поліетерні спирти b2) на основі ароматичних амінів. Цілком переважними є поліетерні спирти b2) на основі ароматичних амінів, функціональність яких становить від 3,7 до 4,1, а гідроксильне число становить від 360 до 420 мг КОН/г. Вміст компонента b2) становить переважно від 5 до 20 мас. часток, особливо переважно від 5 до 15 мас. часток. Переважними є поліетерні спирти b3), функціональність яких становить від 3 до 4, а гідроксильне число становить від 150 до 430 мг КОН/г, зокрема від 150 до 200 мг КОН/г. Переважно застосовують поліетерні спирти b3) на основі ароматичних амінів, функціональність яких становить від 3,8 до 4, а гідроксильне число становить від 150-200 мг КОН/г. Також переважно застосовують поліетерні спирти b3), функціональність яких дорівнює 3, а гідроксильне число становить 150-200 мг КОН/г. Вміст компонента b3) становить переважно від 5 до 20 мас. часток. Додаткова інформація щодо застосовуваних поліетерних спиртів b1), b2) та b3), а також їх одержання наведена, наприклад, у "Довіднику з полімерів", том 7 "Поліуретани", відпов. ред. Ґюнтер Ортель, видавництво Carl-Hanser-Verlag, Мюнхен, 3-ї видання, 1993. Як низькомолекулярні подовжувачі ланцюгу та/або зшивальні агенти b4) застосовують діоли та/або триоли, а також аміноспирти, молекулярна маса яких становить менше ніж 400, переважно від 60 до 300. Можуть бути застосовані, наприклад, аліфатичні, циклоаліфатичні та/або араліфатичні діоли, що містять від 2 до14 атомів вуглецю, переважно від 2 до 10 атомів вуглецю, такі як, наприклад, етиленгліколь, 1,2-пропіленгліколь, пропандіол-1,3, деканді-ол-1,10, о-, м-, пдигідроксициклогексан, діетиленгліколь, дипропіленгліколь, бутандіол-1,4, гександіол-1,6 та біс(2-гідроксіетил)-гідрохінон, триоли, такі як 1,2,4-, 1,3,5-тригідроксициклогексан, гліцерин і триметилолпропан, та низькомолекулярні, вміщуючі гідроксильні групи поліалкіленоксиди на основі етилен- та/або 1,2-пропіленоксиду та вищеназваних діолів та/або триолів як молекули ініціаторів, а також аміноспирти, такі як, наприклад, діетаноламін та триетаноламін. Застосування аліфатичного діолу, що містить 2-6 атомів вуглецю, зокрема 1,2пропіленгліколю, як подовжувачів ланцюгу b4) є особливо переважним. Вищенаведені низькомолекулярні подовжувачі ланцюгу та/або зшивальні агенти b4) ефективно застосовують у кількості від 1 до 15 мас. %, переважно від 2 до 10 мас. % відносно загальної маси поліольної сполуки (b). Компонент b) може містити від 1 до 5 мас. часток, зокрема від 1,5 до 5 мас. часток води b5). Згідно з однією з форм виконання винаходу вміст води b5) становить від 2 до 5 мас. %. Цю форму виконання винаходу можна комбінувати з іншими формами здійснення відповідного винаходові способу. с) Як спінювачі для здійснення відповідного винаходові способу можуть бути застосовані спінювані, які традиційно застосовують для одержання жорстких пінополіуретанів. Як спінювачі с) поряд із водою додатково можуть бути застосовані також відомі хімічно та/або фізично активні сполуки. Хімічними спінювачами є сполуки, які в результаті реакції з ізоціанатом утворюють газоподібні продукти, такі як, наприклад, вода або мурашина кислота. Фізичними спінювачами є сполуки, які розчинені або емульговані у вихідних речовинах для одержання поліуретанів і випаровуються в умовах утворення поліуретану. При цьому йдеться, наприклад, про вуглеводні, галогеновані вуглеводні та інші сполуки, такі як, наприклад, перфторовані алкани, такі як перфторгексан, фторхлорвуглеводні, та етери, естери, кетони, ацеталі, а також неорганічні та органічні сполуки, які при нагріванні виділяють азот, або їх суміші, наприклад (цикло)аліфатичні вуглеводні, що містять від 4 до 8 атомів вуглецю, або фторвуглеводні, такі як 1,1,1,3,3-пентафторопропан (HFC 245 fa), трифторметан, дифторметан, 1,1,1,3,3-пентафторбутан (HFC 365 mfc), 1,1,1,2-тетра-фторетан, дифторетан і гептафтопропан. Переважно як спінювачі застосовують низькокиплячі аліфатичні вуглеводні, переважно нпентан та/або ізопентан, зокрема н-пентан. 4 UA 110133 C2 5 10 15 20 25 30 35 40 45 50 55 60 Температура кипіння н-пентану становить 36 °C, температура кипіння ізопентану дорівнює 28 °C. Таким чином, температура кипіння належить до діапазону, сприятливого для процесу спінювання. Оскільки придатні до застосування як спінювачі аліфатичні вуглеводні є займистими і вибухонебезпечними речовинами, спінювальні установки мають бути оснащені відповідними запобіжними пристроями, які є необхідними також при застосуванні н-пентану як спінювача. Переважним є застосування як спінювачів аліфатичних вуглеводнів разом із водою. Кількість застосовуваних аліфатичних вуглеводнів становить від 2 до 25 мас. %, переважно від 5 до 15 мас. %, відносно маси компонента b). Вміст води залежить від цільової об'ємної густини жорсткого пінополіуретану і становить в загальному випадку від 2 до 2,5 %. d) Як каталізатори (d) для одержання жорстких пінополіуретанів застосовують зокрема сполуки, які значно прискорюють реакцію вміщуючих реактивні атоми водню, зокрема гідроксильні групи, сполук компонента (b) з органічними, в разі необхідності модифікованими поліізоціанатами (а). Придатними до застосування як каталізатори (d) є сильнолужні аміни, наприклад амідини, такі як 2,3-диметил-3,4,5,6-тетрагідропіримідин, третинні аміни, такі як триетиламін, трибутиламін, диметилциклогексиламін, диметилбензиламін, N-метил-, N-етил-, Nциклогексилморфолін, Ν,Ν,Ν',Ν'-тетраметилетилендіамін, Ν,Ν,Ν',Ν'-тетраметил-бутандіамін, М, Ν,Ν',Ν'-тетраметилгександіамін-1,6, пентаметилдіетилентриамін, тетраметил-діаміноетиловий етер, біс(2-диметиламіноетиловий) етер, біс-(диметиламіно-пропіл)-сечовина, диметилпіперазин, 1,2-диметил-імідазол, 1-аза-біцикло-(3,3,0)-октан і переважно 1,4-діазабіцикло-(2,2,2)-октан, та алканол-аміносполуки, такі як триетанол-амін, триізопропаноламін, Nметил- та N-етил-діетаноламін, Ν,Ν-диметиламіноетоксі-етанол, Ν,Ν,Ν'-триметиламіноетилетаноламін та диметилетаноламін. Як каталізатори застосовують також: трис-(діалкіламіноалкіл)-с-гексагідротриазин, зокрема трис-(N,N-диметиламінопропіл)-с-гексагідротриазин, гідроксиди тетраалкіл-амонію, такі як гідроксид тетраметиламонію, гідроксиди лужних металів, такі як гідроксид натрію, та алкоголяти лужних металів, такі як метилат натрію та ізопропілат калію, а також солі лужних металів довголанцюгових жирних кислот, що містять від 10 до 20 атомів вуглецю і в разі необхідності бічні ОН-групи. Якщо в жорсткий пінопласт мають бути вбудовані ізоціануратні групи, необхідно застосовувати спеціальні каталізатори. Як ізоціануратні каталізатори зазвичай застосовують карбоксилати металів, зокрема ацетат калію та його розчини. Залежно від конкретних вимог каталізатори можуть бути застосовані поодинці або в формі будь-яких сумішей між собою. Переважно застосовують від 0,001 до 7 мас. %, зокрема від 0,05 до 5 мас. % каталізатора чи комбінації каталізаторів відносно маси компонента (b). е) Реакційна суміш для одержання жорстких пінополіуретанів у разі необхідності може додатково містити також допоміжні та/або додаткові засоби (е). Слід вказати, наприклад, поверхнево-активні речовини, стабілізатори піни, регулятори клітинної структури, наповнювачі, барвники, пігменти, вогнезахисні засоби, антигідролізні засоби, фунгістатики і бактеріостатики. Як поверхнево-активні речовини можуть бути застосовані, наприклад, сполуки, які підтримують процес гомогенізації вихідних матеріалів і в разі необхідності є придатними також для регулювання клітинної структури полімерів. Слід назвати, наприклад, емульгатори, такі як рициносульфати натрію або натрієві солі жирних кислот, а також солі жирних кислот із амінами, наприклад діетиламін олеїнової кислоти, діетаноламін стеаринової кислоти, діетаноламін рицинолевої кислоти, солі сульфонових кислот, наприклад солі лужних металів або амонію додецилбензол- або динафтилметандисульфонової кислоти і рицинолевої кислоти; стабілізатори піни, такі як співполімери силоксану з оксаалкіленом та інші органополісилоксани, оксіетильовані алкілфеноли, оксіетильовані жирні спирти, парафінові олії, естери рицинової чи рицинолевої олії, алізаринова та арахісова олія, та регулятори клітинної структури, такі як парафіни, жирні спирти і диметилполісилоксани. Для поліпшення емульгуючої дії, клітинної структури та/або стабілізації піни придатними є також описані вище олігомерні акрилати, що містять поліоксіалкіленові та фторалканові залишки як бічні групи. Поверхнево-активні речовини застосовують зазвичай у кількості від 0,01 до 5 мас. % відносно 100 мас. % компонента (b). Наповнювачами, зокрема активними наповнювачами, є відомі, звичайні органічні та неорганічні наповнювачі, підсилювачі, обважнювачі, засоби для підвищення міцності на стирання лакофарбових матеріалів, матеріалів для покриттів тощо. Як деякі приклади, слід вказати: неорганічні наповнювачі, такі як силікатні мінерали, наприклад шаруваті силікати, такі як антигорит, серпентин, рогові обманки, амфіболи, хризотил, тальк; оксиди металів, такі як каолін, оксиди алюмінію, титану і заліза; солі металів, такі як крейда, важкий шпат (барит), і неорганічні пігменти, такі як сульфіди кадмію та цинку, а також скло тощо. Переважно 5 UA 110133 C2 5 10 15 20 25 30 35 40 45 50 55 застосовують каолін (порцелянову глину, англ. china clay), алюмосилікат і продукти співосадження сульфату барію та алюмосилікату, а також природні і синтетичні волокнисті мінерали, такі як воластоніт, металеві волокна і зокрема скловолокна різної довжини, які в разі необхідності можуть бути піддані шліхтуванню. Як органічні наповнювачі застосовують, наприклад: вугілля, меламін, каніфоль, циклопентадієнові смоли і прищеплені співполімери, а також волокна целюлози, поліамідні, поліакрилонітрильні, поліуретанові, поліестерні волокна на основі ароматичних та/або аліфатичних естерів дикарбонової кислоти і зокрема вуглецеві волокна. Неорганічні та органічні наповнювачі можуть бути застосовані окремо або в формі сумішей; їх вміст у реакційній суміші становить переважно від 0,5 до 50 мас. %, переважно від 1 до 40 мас. % відносно загальної маси компонентів (а) і (b), проте, при цьому їх вміст у матах, нетканих і тканих матеріалах із природних і синтетичних волокон може сягати 80 мас. %. Як вогнезахисні засоби можуть бути застосовані органічні естери фосфорної та/або фосфонової кислоти. Переважно застосовують не реактивні відносно ізоціанатних груп сполуки. Хлоровмісні естери фосфорної кислоти належать до переважних сполук Придатними до застосування вогнезахисними засобами є, наприклад, трис-(2-хлорпропіл)-фосфат, триетилфосфат, дифенілкрезилфосфат, діетилетанфосфінат, трикрезилфосфат, трис-(2хлоретил)фосфат, трис-(1,3-дихлорпропіл)фосфат, трис-(2,3-дибромпропіл)-фосфат, тетракіс(2-хлоретил)-етилендифосфат, диметилметанфосфонат, діетиловий естер діетаноламінометилфосфонової кислоти, а також комерційно доступні галогеновмісні вогнезахисні поліоли. Окрім цього, можуть бути застосовані також бромовмісні вогнезахисні засоби. Як бромовмісні вогнезахисні засоби застосовують переважно сполуки, які є реактивними відносно ізоціанатної групи. Подібними сполуками є, наприклад, естери тетрабромфталевої кислоти з аліфатичними діолами та продукти алкоксилювання дибромбутендіолу. Придатними до застосування є також сполуки, які походять від бромованих, вміщуючих ОН-групи неопентильних сполук. Окрім вже вказаних галогенозаміщених фосфатів, для надання вогнестійкості продуктам поліконденсації поліізоціанатів можуть бути застосовані також неорганічні або органічні вогнезахисні засоби, такі як червоний фосфор, гідрат оксиду алюмінію, триоксид сурми, оксид миш'яку, поліфосфат амонію та сульфат кальцію, спінений графіт або похідні ціанурової кислоти, такі як, наприклад, меламін, або суміші принаймні двох вогнезахисних засобів, таких як, наприклад, поліфосфати амонію і меламін, а також у разі необхідності кукурудзяний крохмаль або поліфосфат амонію, меламін і спінений графіт, та/або в разі необхідності ароматичні поліестери. Узагалі було виявлено, що доцільним у кожному випадку є застосування від 5 до 50 мас. часток, переважно від 5 до 25 мас. часток вказаних вогнезахисних засобів на 100 мас. часток компонента (b). Більш докладні дані щодо інших вищевказаних традиційно застосовуваних допоміжних і додаткових засобів наведені в спеціальній літературі, наприклад у монографії J.H. Saunders, K.C. Frisch, "High Polymers", том XVI, "Поліуретани", частини 1 і 2, видавництво Interscience Publishers 1962 та 1964 pp., або в "Довіднику з полімерів", "Поліуретани", том VII, видавництво Hanser-Verlag, Мюнхен, Відень, 3-є видання, 1993 р. Для одержання жорстких пінополіуретанів поліізоціанати а) та поліольний компонент b) піддають перетворенню в такій кількості, що ізоціанатний індекс становить від 100 до 150, переважно від 105 до 140 та особливо переважно від 110 до 130. Ізоціанатним індексом є молярне співвідношення між ізоціанатними групами та групами, які є реактивними відносно ізоціанатних груп, помножене на 100. Переважно відповідні винаходові жорсткі пінопласти виготовляють на безперервно працюючих двострічкових установках. При цьому поліольний та ізоціанатний компоненти вводять за допомогою машини високого тиску і змішують у змішувальній головці. Перед цим у поліольну суміш за допомогою окремих насосів можуть бути введені каталізатори та/або спінювачі. Реакційну суміш безперервно наносять на нижній покривний шар. Нижній покривний шар із нанесеною на нього реакційною сумішшю та верхній покривний шар напрямляють на двострічковий конвеєр. На ньому відбувається спінювання і твердіння реакційної суміші. Безкінечну смугу, яка сходить з двострічкового конвеєра, розрізають на відрізки бажаних розмірів. Таким чином можуть бути одержані багатошарові елементи з металевими покривними шарами або ізолюючі елементи з еластичними покривними шарами. Вихідні компоненти змішують при температурі від 15 до 90 °C, переважно від 20 до 60 °C, зокрема від 20 до 45 °C. Реакційну суміш за допомогою дозувальних машин високого або 6 UA 110133 C2 5 10 15 20 25 30 35 40 45 50 55 60 низького тиску можна заливати у закриті опорні прес-форми. За такою технологією виготовляють, наприклад, окремі багатошарові елементи. Іншим предметом винаходу є жорсткі пінополіуретани, одержані відповідним винаходові способом. Одержані відповідним винаходові способом жорсткі пінополіуретани мають густину від 0,02 2 3 3 до 0,75 г/см , переважно від 0,025 до 0,24 г/см і зокрема від 0,03 до 0,1 г/см . Вони можуть бути особливо ефективно застосовані як ізоляційний матеріал у секторі будівництва і холодильного устаткування, наприклад як проміжний шар багатошарових елементів або як піноматеріал для заповнення порожнин у корпусах холодильників і холодильних прилавків. Одержані відповідним винаходові способом жорсткі пінополіуретани характеризуються високою якістю поверхні з невеликою кількістю дефектів, хорошою адгезією та твердінням. Поліольний компонент (b) одночасно характеризується хорошою стабільністю при зберіганні при температурі 20 °C чи 5 °C протягом багатьох місяців. Далі винахід докладніше пояснюється на прикладах. Порівняльний приклад 1 Із 42,4 мас. часток поліетерного спирту, гідроксильнечисло якого становило 490 мг КОН/г, на основі пропіленоксиду та суміші цукрози та гліцерину як ініціатора, 15 мас. часток поліетерного спирту, гідроксильне число якого становило 390 мг КОН/г, на основі суміші етиленоксид/пропіленоксид та віцинального TDA як ініціатора, 20 мас. часток рицинової олії, 8 мас. часток 1,2-пропіленгліколю, 10 мас. часток трис-2-хлорізопропілфосфату, 2 мас. часток продукту Tegostab® B8496 компанії Goldschmidt, 0,5 мас. частки 50 %-ного розчину ацетату калію в етиленгліколі та 2,1 мас. частки води шляхом змішування одержували поліольний компонент. Поліольний компонент є нестабільним при температурі 20 °C, а також при 5 °C і через 24 години розділяється на дві фази. Порівняльний приклад 2 Із 70,4 мас. часток поліетерного спирту гідроксильне число якого становить 490 мг КОН/г, на основі пропіленоксиду та суміші цукрози і гліцерину як ініціатора, 15 мас. часток поліетерного спирту, гідроксильне число якого становить 390 мг КОН/г, на основі суміші етиленоксид/пропіленоксид та віцинального тетрадециламмонію (TDA) як ініціатора, 10 мас. часток трис-2-хлорізопровілфосфату, 2 мас. часток продукту Tegostab® B8496 компанії Goldschmidt, 0,5 мас. частки 50 %-ного розчину ацетату калію в етиленгліколі та 2,1 мас. часток води шляхом перемішування одержували поліольний компонент. Поліольний компонент є стабільним при температурі 20 °C, а також при температурі 5 °C. Його піддавали перетворенню із застосуванням полімерного МДІ, що містив NCO в кількості 30,9 мас. % (продукт Lupranat® M50 компанії BASF SE), у присутності н-пентану (7 мас. часток), диметилциклогексиламіну та води, при ізоціанатному індексі 120. Кількість диметилциклогексиламіну та води вибирали таким чином, щоб тривалість гелеутворення становила 45 секунд, а густина утворюваного піноматеріалу сягала 36 г/л. Приклад 1 Із 42,4 мас. часток поліетерного спирту, гідроксильне число якого становило 490 мг КОН/г, на основі пропіленоксиду та суміші цукрози і гліцерину як ініціатора, 15 мас. часток поліетерного спирту, гідроксильне число якого становило 390 мг КОН/г, на основі суміші етиленоксид/пропіленоксид та віцинального TDA як ініціатора, 20 мас. часток поліетерного спирту, гідроксильне число якого становило 160 мг КОН/г, на основі суміші етиленоксид/пропіленоксид та віцинального TDA як ініціатора 8 мас. часток 1,2-пропіленгліколю, 10 мас. часток трис-2-хлорізопропілфосфату, 2 мас. часток продукту Tegostab® B8496 компанії Goldschmidt, 0,5 мас. частки 50 %-ного розчину ацетату калію в етиленгліколі та 2,1 мас. часток води шляхом змішування одержували поліольний компонент. Поліольний компонент є стабільним при температурі 20 °C, а також при температурі 5 °C. Його піддавали перетворенню із застосуванням полімерного МДІ, що містив NCO в кількості 30,9 мас. % (продукт Lupranat® M50 компанії BASF SE), у присутності н-пентану (7 мас. часток), 7 UA 110133 C2 5 10 15 20 25 30 35 40 45 диметилциклогексиламіну та води, при ізоціанатному індексі 120. Кількість диметилциклогексиламіну та води вибирали такою, щоб тривалість гелеутворення становила 45 секунд, а густина утворюваного піноматеріалу сягала 36 г/л. Приклад 2 Із 42,4 мас. часток поліетерного спирту, гідроксильне число якого становило 490 мг КОН/г, на основі пропіленоксиду та суміші цукрози і гліцерину як ініціатора, 15 мас. часток поліетерного спирту, гідроксильне число якого становило 390 мг КОН/г, на основі суміші етиленоксид/пропіленоксид та віцинального TDA як ініціатора, 20 мас. часток поліетерного спирту, гідроксильне число якого становило 160 мг КОН/г, на основі пропіленоксиду та триметилолпропану як ініціатора, 8 мас. часток 1,2-пропіленгліколю, 10 мас. часток трис-2-хлорізопропілфосфату, 2 мас. часток продукту Tegostab® B8496 компанії Goldschmidt, 0,5 мас. часток 50 %-ного розчину ацетату калію в етиленгліколі та 2,1 мас. часток води шляхом змішування одержували поліольний компонент. Поліольний компонент є стабільним при температурі 20 °C, а також при температурі 5 °C. Його піддавали перетворенню із застосуванням полімерного МДІ, що містив NCO у кількості 30,9 мас. % (продукт Lupranat® M50 компанії BASF SE), у присутності н-пентану (7 мас. часток), диметилциклогексиламіну та води, при ізоціанатному індексі 120. Кількість диметилциклогексиламіну та води вибирали такою, щоб тривалість гелеутворення становила 45 секунд, а густина утворюваного піноматериіалу сягала 36 г/л. Швидкість твердіння перевіряли за допомогою тесту на вдавлювання стрижня. Для цього через 3, 4, 5 та 6 хвилин після змішування компонентів у полістирольній хімічній склянці сталевий стрижень із напівсферою радіусом 10 мм за допомогою універсальної машини для випробувань на розтягнення/стискання вдавлювали на глибину 10 мм в шапку утворюваного піноматеріалу. Необхідне максимальне зусилля в ньютонах (Н) використовували як міру для визначення ступеня твердіння піноматеріалу. Наведена сума результатів твердіння через 3, 4, 5 та 6 хвилин. Для визначення адгезії багатошарові елементи (200 200 80 мм) із металевими покривними шарами в лабораторії піддавали спінюванню в закритій підігріваній прес-формі. Температура прес-форми становила 40 °C, загальна густина піноматеріалу становила 36 г/л. Після завершення процесу твердіння системи дослідні зразки розрізали пилкою на блоки розмірами 100 100 80 мм і визначали зчеплення піноматеріалу з покривним шаром (міцність на розтяг у Таблиці 1) згідно з вимогами стандартів DIN EN ISO 527-1/DIN 53292. Щільність розподілу поверхневих дефектів визначали оптичним методом. Для цього вирівнювали поверхню шару зразка піноматеріалу на відстані одного міліметра від нижнього покривного шару, тобто покривного шару, на який за допомогою двострічкового пресу був нанесений реакційний поліуретановий розчин, і вилучали надлишок матеріалу. При кількісній оцінці поверхні на поверхню піноматеріалу справа, а потім зліва напрямляли світло і фотографували в кожному випадку. Зображення накладали одне на інше і оцінювали за допомогою програмного забезпечення для аналізу зображень. При цьому дефекти поверхні мали вигляд чорних плям. Відношення площі чорних плям до сумарної площі поверхні використовували як міру щільності розподілу поверхневих дефектів піноматеріалу. Окрім цього, здійснювали додаткову якісну оцінку поверхні піноматеріалів, для чого видаляли покривний шар на ділянці піноматеріалу розміром 1 м 2 м і візуально оцінювали якість поверхні. Результати наведені в Таблиці 1. 8 UA 110133 C2 Таблиця 1 Порівняльний приклад 1 Стабільність поліольного компонента при 20 °C Стабільність поліольного компонента при 5 °C Порівняльний приклад 2 Приклад 1 Приклад 2 нестабільний стабільний стабільний стабільний нестабільний стабільний стабільний стабільний 330 351 352 0,24 0,34 0,33 погано 5,9 дуже добре 0,7 дуже добре 1 Сумарне твердіння через 3, 4, 5 та 6 хвилин [Н] 2 Міцність на розтяг [Н/мм ] Поверхня (якісна оцінка) Поверхня (кількісна оцінка) [%] 5 10 Наведені в Таблиці 1 результати свідчать про те, що стабільність поліольного компонента при 20 °C та 5 °C є хорошою, а поверхневі властивості, швидкість твердіння та адгезія піноматеріалів, одержаних відповідним винаходові способом, є дуже хорошими. Стабільність при зберіганні застосовуваного згідно з відповідним винаходові способом поліольного компонента є дуже хорошою; відповідні прикладам 1 та 2 поліольні компоненти, що в кожному випадку містили по 5 мас. часток води, є стабільними при зберіганні протягом кількох місяців навіть при температурі 20 °C а також при 5 °C. Одержані згідно з Порівняльним прикладом 2 пінополіуретани характеризуються явно меншою міцністю на розтяг і гіршими поверхневими властивостями. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 1. Спосіб одержання жорстких пінополіуретанів шляхом перетворення a) органічних поліізоціанатів із застосуванням b) сполук, що містять принаймні два реактивних відносно ізоціанатних груп атоми водню, в присутності c) спінювачів, d) каталізаторів, а також у разі необхідності e) допоміжних та додаткових засобів, який відрізняється тим, що як компонент b) застосовують суміш, що містить b1) від 20 до 60 мас. частин одного або кількох високофункціональних поліетерних спиртів, функціональність яких становить від 3,9 до 5,0, а гідроксильне число становить від 400 до 500 мг КОН/г, та високофункціональні сполуки, що містять гідроксильні групи, як ініціатори, b2) від 5 до 25 мас. частин одного або кількох поліетерних спиртів на основі ароматичних та/або аліфатичних амінів, функціональність яких становить від 3,5 до 4,5, а гідроксильне число становить від 350 до 500 мг КОН/г, b3) від 5 до 25 мас. частин одного або кількох поліетерних спиртів, функціональність яких становить від 3 до 4, а гідроксильне число становить від 150 до 200 мг КОН/г, b4) від 1 до 15 мас. частин одного або кількох низькомолекулярних подовжувачів ланцюгу та/або зшивальних агентів, функціональність яких становить від 2 до 3, а молекулярна маса Mw < 400 г/моль, і в разі необхідності b5) від 1 до 5 мас. частин води, причому сума масових частин b1) - b5) поліолу b) не перевищує 100 масових частин. 2. Спосіб за пунктом 1, який відрізняється тим, що застосовують поліетерні спирти b2) на основі ароматичних амінів, функціональність яких становить від 3,7 до 4,1, а гідроксильне число становить від 360 до 420 мг КОН/г. 3. Спосіб за пунктом 1 або 2, який відрізняється тим, що поліетерні спирти b3) на основі ароматичних амінів мають функціональність від 3,8 до 4, а їх гідроксильне число становить від 150 до 200 мг КОН/г. 4. Спосіб за пунктом 1 або 2, який відрізняється тим, що поліетерні спирти b3) мають функціональність, що дорівнює 3, а їх гідроксильне число становить від 150 до 200 мг КОН/г. 5. Спосіб за будь-яким із пунктів 1-4, який відрізняється тим, що застосовують від 2 до 10 мас. % подовжувача ланцюгу та/або зшивальних агентів b4). 9 UA 110133 C2 5 10 15 20 6. Спосіб за будь-яким із пунктів 1-5, який відрізняється тим, що як низькомолекулярний подовжувач ланцюгу b4) застосовують 1,2-пропіленгліколь. 7. Спосіб за будь-яким із пунктів 1-6, який відрізняється тим, що перетворення здійснюють при ізоціанатному індексі від 100 до 150. 8. Спосіб за будь-яким із пунктів 1-7, який відрізняється тим, що як спінювач застосовують нпентан та/або ізо-пентан. 9. Жорсткі пінополіуретани, одержані способом за пунктом 1. 10. Поліольний компонент b), що містить суміш, що містить b1) від 20 до 60 мас. частин одного або кількох високофункціональних поліетерних спиртів, функціональність яких становить від 3,9 до 5,0, а гідроксильне число становить від 400 до 500 мг КОН/г, та високофункціональні сполуки, що містять гідроксильні групи, як ініціатори, b2) від 5 до 25 мас. частин одного або кількох поліетерних спиртів на основі ароматичних та/або аліфатичних амінів, функціональність яких становить від 3,5 до 4,5, а гідроксильне число становить від 350 до 500 мг КОН/г, b3) від 5 до 25 мас. частин одного або кількох поліетерних спиртів, функціональність яких становить від 3 до 4, а гідроксильне число становить від 150 до 200 мг КОН/г, b4) від 1 до 15 мас. частин одного або кількох низькомолекулярних подовжувачів ланцюгу та/або зшивальних агентів, функціональність яких становить від 2 до 3, а молекулярна маса Mw < 400 г/моль, і в разі необхідності b5) від 1 до 5 мас. частин води, причому сума масових частин b1) - b5) поліолу b) не перевищує 100 масових частин. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюNormal;heading 1;heading 2;heading 3;process for producing rigid polyurethane foams

Автори англійськоюTomovic, Zeljko, Jacobmeier, Olaf, Kampf, Gunnar

Назва патенту російськоюСпособ получения жестких пенополиуретанов

Автори російськоюТомович Желько, Якобмаер Олаф, Кампф Гуннар

МПК / Мітки

МПК: C08G 101/00, C08G 18/48, C08G 18/66, C08G 18/50, C08G 18/76

Мітки: спосіб, одержання, жорстких, пінополіуретанів

Код посилання

<a href="https://ua.patents.su/12-110133-sposib-oderzhannya-zhorstkikh-pinopoliuretaniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання жорстких пінополіуретанів</a>

Попередній патент: Спосіб одержання жорстких пінополіуретанів

Наступний патент: Спосіб і пристрій для наддування паливного бака ракети-носія

Випадковий патент: Спосіб пластики внутрішнього отвору при екстрасфінктерних параректальних норицях