Спосіб безпосереднього плавлення металовмісного матеріалу у рідкій ванні

Формула / Реферат

1. Спосіб безпосереднього плавлення металовмісного матеріалу у рідкій ванні та отримання розплавленого металу в агрегаті безпосереднього плавлення, що містить рідку ванну, яка має шар металу глибиною принаймні 900 мм, спосіб полягає у виборі таких робочих параметрів процесу за яких завантажуваний матеріал, що містить твердий матеріал і газ-носій, вдувають зверху в шар металу з допомогою принаймні однієї фурми для вдування твердого матеріалу на глибину принаймні 100 мм під номінально спокійну поверхню шару металу для спричинення спрямованого вгору руху розплавленого матеріалу та газу з шару металу.

2. Спосіб за пунктом 1, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють з перепадом тиску принаймні 0,1 МПа (1 бар) у фурмі або фурмах для вдування твердих матеріалів.

3. Спосіб за пунктом 1, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють з перепадом тиску принаймні 0,15 МПа (1,5 бара) у фурмі або фурмах для вдування твердих матеріалів.

4. Спосіб за пунктом 1, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють з перепадом тиску принаймні 0,2 МПа (2 бара) у фурмі або фурмах для вдування твердих матеріалів.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють, розміщуючи нижній кінець фурми або фурм для вдування твердих матеріалів щонайближче до поверхні поділу металу та шлаку.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють зі швидкістю вдування принаймні 40 м/с.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють зі швидкістю вдування принаймні 50 м/с.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють з відношенням твердого завантажувального матеріалу і газу-носія, які вдувають, що становить принаймні 10 кг/Нм3 (н. у.).

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють з відношенням твердого завантажувального матеріалу і газу-носія, які вдувають, що становить принаймні 15 кг/Нм3 (н. у.).

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що твердий завантажуваний матеріал включає металовмісний завантажуваний матеріал і твердий вуглецевмісний матеріал.

11. Спосіб за пунктом 10, який відрізняється тим, що металовмісний завантажуваний матеріал включає залізовмісний матеріал.

12. Спосіб за пунктом 10 або 11, який відрізняється тим, що твердий вуглецевмісний матеріал включає вугілля.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що глибина проникнення завантажуваного матеріалу у шар металу становить принаймні 150 мм.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що глибина шару металу становить принаймні 1 м.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фурма або фурми для вдування твердого матеріалу розташовано так, що вони простягаються вниз у плавильний агрегат з центральною віссю вихідного кінця фурми або фурм, розташованою під кутом 20-90 градусів до горизонтальної осі.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фурми для вдування твердого матеріалу включають пару фурм для вдування твердого матеріалу, розташованих одна проти одної, які орієнтовано в плавильному агрегаті та розміщено так, що під час вдування завантажуваних матеріалів з допомогою фурм у шарі металу рідкої ванни утворюються струмені завантажуваних матеріалів, що частково збігаються.

17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фурми для вдування твердого матеріалу включають принаймні одну пару фурм для вдування, розташованих одна проти одної, що вони простягаються вниз та у ванну розплаву та їх поздовжні осі перетинаються біля поду плавильного агрегату або над подом, або під подом так, що струмені матеріалу, який вдувають з фурм, частково збігаються у центральній частині шару металу, яка знаходиться на відстані принаймні 100 мм від поверхні шару металу, і виникає рух розплавленого матеріалу та газу вгору з центральної частини шару металу.

18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що плавильний агрегат має діаметр принаймні 6 м.

Текст

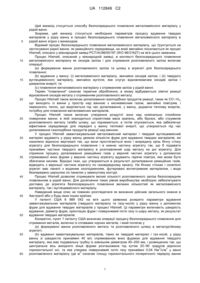

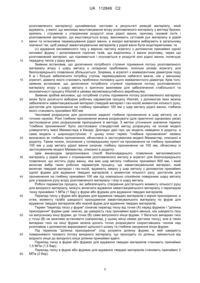

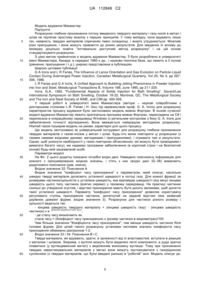

Реферат: Спосіб безпосереднього плавлення металовмісного матеріалу у рідкій ванні і отримання розплавленого металу в плавильному агрегаті, що містить рідку ванну, яка має шар металу глибиною принаймні 900 мм. Спосіб полягає у виборі таких робочих параметрів процесу, що завантажуваний матеріал (твердий матеріал і газ-носій) вдувають зверху в шар металу з допомогою принаймні однієї фурми для вдування твердого матеріалу з моментом кількості руху, достатнім для проникнення на глибину принаймні 100 мм нижче номінально спокійної поверхні шару металу для створення спрямованого вгору руху розплавленого матеріалу і газу з шару металу. UA 112849 C2 (12) UA 112849 C2 UA 112849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується способу безпосереднього плавлення металовмісного матеріалу у рідкій ванні. Зокрема, цей винахід стосується необхідних параметрів процесу вдування твердих матеріалів у рідку ванну в процесі безпосереднього плавлення металовмісного матеріалу в рідкій ванні згідно з винаходом. Відомий процес безпосереднього плавлення металовмісного матеріалу, що ґрунтується на застосуванні рідкої ванни, як реакційного середовища, на який звичайно посилаються як процес HIsmelt, описано у міжнародній заявці PCT/AU96/00197 (WO 96/31627) на ім'я цього заявника. Процес HIsmelt, описаний у міжнародній заявці, в контексті безпосереднього плавлення металовмісного матеріалу як оксидів заліза і для отримання розплавленого заліза включає операції: (а) формування ванни розплавленого заліза та шлаку в агрегаті для безпосереднього плавлення; (b) вдування у ванну: (i) металовмісного матеріалу, звичайно оксидів заліза; і (ii) твердого вуглецевмісного матеріалу, звичайно вугілля, яке слугує відновлювачем оксидів заліза і джерелом енергії; та (с) плавлення металовмісного матеріалу з отриманням заліза у рідкій ванні. Термін "плавлення" означає термічне обробляння, в якому відбуваються хімічні реакції відновлення оксидів металу з отриманням розплавленого металу. Процес HІsmelt також включає допалювання газоподібних продуктів реакції, таких як СО і Н2, що виходять із ванни у простір над ванною з кисневмісним газом, звичайно повітрям, і переносять тепло, що виділяється під час допалювання, у ванну, додаючи теплову енергію, потрібну для плавлення металовмісних матеріалів. Процес HІsmelt також включає утворення роздутої зони над номінально спокійною поверхнею ванни, в якій знаходиться сприятлива маса крапель, або бризок, або струменів розплавленого металу та/або шлаку, що піднімаються, а потім опускаються, яка забезпечує ефективне середовище для передачі у ванну теплової енергії, що утворюється під час допалювання газоподібних продуктів реакції над ванною. У процесі HІsmelt завантажувальний металовмісний матеріал і твердий вуглецевмісний матеріал вдувають у рідку ванну деякою кількістю фурм для вдування твердих матеріалів, які нахилено відносно вертикалі так, що вони простягаються вниз і всередину крізь бічну стінку агрегату для безпосереднього плавлення і в нижню частину агрегату так, що б подавати принаймні частини твердого матеріалу в розплавлений шар металу на дні агрегату. Для сприяння процесу допалювання реакційних газів у верхній частині агрегату з допомогою спрямованої вниз фурми у верхню частину агрегату вдувають гаряче повітря, яке може бути збагачене киснем. Відхідні гази, що утворюються в результаті допалювання реакційних газів, відводять з верхньої частини агрегату по газовідвідному каналу. На бічних стінках і склепінні агрегат має панелі з водяним охолодженням, футеровані вогнетривким матеріалом, і вода безперервно циркулює по панелях у замкнутому контурі. Процес HІsmelt дозволяє отримувати великі кількості розплавленого заліза безпосереднім плавленням в рідкій ванні. Для досягнення таких рівнів виробництва необхідно забезпечувати доставку до агрегата безпосереднього плавлення великих кількостей як металовмісного матеріалу, так і вуглецевмісного матеріалу. Наведений вище опис не повинен розглядатися як визнання дійсним загального знання в Австралії або у будь-яких інших країнах. У патенті США 6 989 042 на ім'я цього заявника розкрито параметри вдування завантажувальних матеріалів (твердого матеріалу та газу-носія) у рідку ванну з допомогою фурм для вдування твердих матеріалів у процесі HIsmelt. Ці параметри включають швидкість вдування, діаметр фурм, орієнтацію фурм і поверхневий потік газу із шару металу, як результат вдування твердих матеріалів. Конкретно, пункт 1 патенту США визначає операції процесу безпосереднього плавлення для отримання металів, включно із сплавами чорних металів, і який полягає у (a) формуванні ванни розплавленого металу та розплавленого шлаку в металургійному агрегаті; (b) вдуванні завантажувальних матеріалів, таких як твердий матеріал і газ-носій, у рідку ванну зі швидкістю принаймні 40 м/с спрямованою вниз фурмою для вдування твердого матеріалу, яка має подавальну трубку із зовнішнім діаметром 40–200 мм, і розміщеною так, що центральна вісь вихідного кінця фурми розташована під кутом 20–90 градусів відносно 3 2 горизонтальної осі, та яка утворює поверхневий потік газу принаймні 0,04 Нм /с/м у ванні 2 розплавленого матеріалу (де м означає площу горизонтального поперечного перерізу ванни 1 UA 112849 C2 5 10 15 20 25 30 35 40 45 50 55 60 розплавленого матеріалу) щонайменше частково в результаті реакцій матеріалу, який вдувають, у ванні, що викликає виштовхування вгору розплавленого матеріалу у вигляді бризок, крапель і струменів з утворенням роздутої зони рідкої ванни, причому газовий потік і розплавлений матеріал, що виштовхується вгору, викликають суттєвий рух матеріалу в рідкій ванні та інтенсивне перемішування рідкої ванни, а вихідні матеріали вибирають в загальному значенні так, щоб реакції завантажувальних матеріалів у рідкій ванні були ендотермічними; та (c) вдування кисневмісного газу у верхню частину агрегату з допомогою принаймні однієї кисневої фурму і допалювання горючих газів, що виділились з ванни розплаву, через що розплавлений матеріал, що піднімається і опускається в роздутій зоні рідкої ванни, полегшує передачу тепла у рідку ванну. Заявник встановив, що досягнення потрібного ступеня піднімання потоку розплавленого матеріалу вгору з шару металу є складною проблемою, оскільки розмір агрегату для безпосереднього плавлення збільшується. Зокрема, в агрегаті з еквівалентним діаметром поду 6 м і більше забезпечити потрібну ступінь перемішування набагато важче, ніж у меншому агрегаті, діаметр якого становить приблизно половину цього еквівалентного діаметра. Крім того, заявник встановив, що досягнення потрібного ступеня піднімання потоку розплавленого матеріалу вгору з шару металу є критично важливим для забезпечення стабільності та економічності процесу HIsmelt в умовах великомасштабного виробництва. Заявник зробив висновок, що потрібний ступінь піднімання потоку розплавленого матеріалу може бути досягнуто вибором робочих параметрів процесу HIsmelt, з допомогою яких можна забезпечити завантажувальний матеріал (твердий матеріал і газ-носій) моментом кількості руху, достатнім для проникнення на глибину принаймні 100 мм у шар металу рідкої ванни, глибина якого становить принаймні 900 мм. Числовий розрахунок для досягнення заданої глибини проникнення в шар металу не є точною наукою. Різні глибини проникнення можна розрахувати (для практично однакових умов) застосовуючи різні розрахункові припущення й методи. З метою уточнення значення терміну "глибина проникнення" було застосовано стандартний метод розрахунку на основі моделі університету імені Макмастера в Канаді. Докладні дані про цю модель наведено в додатку, а сама модель є широкодоступною. У цьому описі термін "глибина проникнення" неявно визначено як глибина проникнення, обчислена із застосуванням моделі Макмастер, описаної в додатку. Таким чином, посилання у попередньому пункті на проникнення на глибину принаймні 100 мм у шар металу рідкої ванни означає глибину проникнення на 100 мм, обчислену із застосуванням моделі Макмастер, описаної в додатку. Цим винаходом запропоновано спосіб безпосереднього плавлення металовмісного матеріалу у рідкій ванні з отриманням розплавленого металу в агрегаті для безпосереднього плавлення, що містить рідку ванну, яка має шар металу глибиною принаймні 900 мм, і який включає вибір таких робочих параметрів процесу, що завантажувальний матеріал, який включає твердий матеріал і газ-носій, вдувають зверху у шар металу з допомогою принаймні однієї фурми для вдування твердих матеріалів з моментом кількості руху, достатнім для проникнення на глибину принаймні 100 мм під номінально спокійною поверхнею шару металу для утворення руху вгору розплавленого матеріалу і газу із шару металу. Робочі параметри процесу, які забезпечують створення достатнього моменту кількості руху для вихідного матеріалу, можуть включати вдування завантажувального матеріалу з перепадом тиску принаймні 1 МПа (1 бар) у фурмі або фурмах для вдування твердих матеріалів. Перепад тиску у фурмі або фурмах для вдування твердих матеріалів є мірою прискорення, а отже, моменту та/або швидкості проходження завантажувального матеріалу по фурмі для вдування твердих матеріалів або кожній фурмі для вдування твердих матеріалів. Термін "перепад тиску у фурмі" означає перепад тиску від точки (А) перед фурмою і "ділянка прискорення" фурми (див. нижче), де швидкість газу принаймні вдвічі менша, ніж швидкість газу на випускному кінці фурми, до точки (В) саме випускного кінця фурми. У багатьох випадках тиск у точці (B) не можливо встановити (наприклад, у цьому місці немає датчика тиску), але в таких випадках тиск на кінці фурми можна досить точно розрахувати скориставшись тиском над розплавом з допомогою вирахованої щільності шлаку та глибини занурення кінця фурми. Під терміном "ділянка прискорення" слід розуміти ділянку фурми, в якій швидкість поверхневого газового потоку вихідного матеріалу, що проходить по ділянці, змінюється від вхідного кінця до вихідного кінця ділянки принаймні вдвічі. Перепад тиску в фурмі або фурмах для вдування твердих матеріалів становить принаймні 1,5 МПа (1,5 бар). Перепад тиску в фурмі або фурмах для вдування твердих матеріалів становить принаймні 2 МПа (2 бар). 2 UA 112849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перепад тиску в фурмі або фурмах для вдування твердих матеріалів становить принаймні 3 МПа (3 бар). Робочі параметри процесу, які забезпечують завантажувальний матеріал достатнім моментом кількості руху, включають розміщення нижнього кінця фурми для вдування твердих матеріалів або кожної фурми для вдування твердих матеріалів якнайближче до поверхні розділу металу та шлаку. Робочі параметри процесу, які забезпечують завантажувальний матеріал достатнім моментом кількості руху, включають вибір робочих параметрів процесу, таких як хімічний склад шлаку, що сприяють подовженню сопла фурми або фурм для вдування твердих матеріалів, зменшуючи завдяки цьому до мінімуму шлях, що проходить твердий матеріал, який вдувають з допомогою фурми або фурм, і спрощуючи розміщення нижнього кінця кожної фурми для вдування твердого матеріалу фурми або кожної фурми для вдування твердих матеріалів якнайближче до поверхні розділу металу та шлаку. Робочі параметри процесу, які забезпечують завантажувальний матеріал достатнім моментом кількості руху, включають швидкість вдування завантажувального матеріалу, що становить принаймні 40 м/с. Робочі параметри процесу, які забезпечують завантажувальний матеріал достатнім моментом кількості руху, включають швидкість вдування, що становить принаймні 50 м/с. Робочі параметри процесу, які забезпечують завантажувальний матеріал достатнім моментом кількості руху, включають швидкість вдування, що становить принаймні 60 м/с. Робочі параметри, які забезпечують завантажувальний матеріал достатнім моментом кількості руху, включають співвідношення твердих матеріалів і газу-носія, що вдуваються, яке 3 становить принаймні 10 кг/Нм (н.у.). Робочі параметри процесу, які забезпечують завантажувальний матеріал достатнім моментом кількості руху, включають співвідношення твердих матеріалів і газу-носія, що 3 вдуваються, яке становить принаймні 15 кг/Нм (н.у.). Фурма або фурми для вдування твердих матеріалів мають внутрішній діаметр, що становить принаймні 40 мм. Фурма або фурми для вдування твердих матеріалів мають внутрішній діаметр, що становить принаймні 60 мм. Фурма або фурми для вдування твердих матеріалів мають внутрішній діаметр, що становить принаймні 80 мм. Фурма або фурми для вдування твердих матеріалів мають внутрішній діаметр, що становить більш ніж 200 мм. Твердим завантажувальним матеріалом може бути лише твердий вуглецевмісний матеріал. Твердим вуглецевмісним матеріалом може бути вугілля. Твердим завантажувальним матеріалом може бути лише твердий вуглецевмісний матеріал і флюс. Металовмісним завантажувальним матеріалом може бути залізовмісний матеріал. Залізовмісним матеріалом може бути залізна руда. Залізна руда може бути у формі дрібняку. Металовмісний завантажувальний матеріал і твердий вуглецевмісний матеріал можливо вдувати через одну і ту ж саму фурму або фурми для вдування твердого матеріалу або через окремі фурми для вдування твердого матеріалу. Металовмісний завантажувальний матеріал може бути попередньо нагрітий. Металовмісний завантажувальний матеріал може бути при температурі навколишнього середовища. Газом-носієм може бути інертний газ, наприклад азот або аргон. Глибина проникнення завантажувального матеріалу у шар металу може становити принаймні 150 мм. Глибина проникнення у шар металу становить принаймні 200 мм. Глибина проникнення у шар металу становить принаймні 300 мм. Глибина проникнення у шар металу становить менш ніж 500 мм. Глибина проникнення у шар металу становить менш ніж 400 мм. Глибина шару металу становить принаймні 1 м. Глибина шару металу становить принаймні 1,5 м. Глибина шару металу становить принаймні 2,5 м. Фурму або фурми для вдування твердого матеріалу можливо розташовувати так, щоб вони простягались вниз в агрегаті так, щоб центральна вісь вихідного кінця фурми або фурм була розташована під кутом 20–90 градусів до горизонтальної осі. 3 UA 112849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фурми для вдування твердого матеріалу можуть включати пару розташованих навпроти одна одної фурм для вдування твердого матеріалу, які орієнтовано в агрегаті та розташовано так, що під час вдування завантажувального матеріалу з допомогою фурм у шарі металу рідкої ванни утворюються струмені завантажувальних матеріалів, що збігаються. Фурми для вдування твердого матеріалу можуть включати принаймні одну пару розташованих навпроти одна одної фурм для вдування, що простягаються вниз і всередину у рідку ванну так, що поздовжні осі фурм перетинаються на днищі агрегату, або над днищем, або під днищем, так що струмені матеріалу, який вдувають з фурм, збігаються у центральній частині шару металу, яка знаходиться на відстані принаймні 100 мм від поверхні шару металу, і виникає спрямований вгору рух розплавленого матеріалу та газу з центральної частини шару металу. Термін "струмені матеріалу, що вдувають" слід розуміти як струмені (а) завантажувального матеріалу, якого вдувають, і (b) продукти, отримані в результаті такого вдування в агрегат для безпосереднього плавлення з допомогою фурм. У випадках, коли завантажувальний матеріал включає твердий вуглецевмісний матеріал, продукти включають, наприклад, леткі речовини, що виділились з вуглецевмісного матеріалу, і продукти реакцій, такі як CO, CO 2 і H2O. Агрегат має діаметр принаймні 6 м. Агрегат має діаметр принаймні 7 м. Цей винахід описано в подальшому прикладом його здійснення з посиланням на додані креслення, на яких Фіг. зображує агрегат для безпосереднього плавлення, що являє собою частину установки, яка може бути застосована для проведення процесу HIsmelt, описаного в міжнародній заявці PCT/AU96/00197; Фіг. зображує вхідні параметри моделі Макмастер; та Фіг. зображує результати застосування моделі Макмастер. Приклад здійснення способу згідно з цим винаходом можливо розглядати як вид процесу HIsmelt, описаного в цій міжнародній заявці. Цей опис стосується плавлення металовмісного матеріалу у вигляді залізорудного дрібняку розміром зазвичай менш ніж 6 мм для отримання розплавленого заліза згідно з процесом HIsmelt. Однак слід розуміти, що цей винахід не обмежується залізною рудою і може бути застосований до плавлення будь-якого металовмісного матеріалу у будь-якій формі матеріалу. Винахід поширюється також на інші види металовмісного матеріалу, в тому числі, наприклад, на частково відновлені руди і металовмісні відходи. На Фіг. 1 зображено агрегат 11, який має робочий простір для розміщення ванни з розплавом заліза і шлаку, який включає під 12 та стінки 13, виконані з вогнетривкої цегли, бокову стінку 14, яка утворює бочку циліндричної форми, що простягається вгору від стінок 13 поду, і склепіння 17. Бокова стінка 14 і склепіння 17 включають водоохолоджувані панелі (не показані) для передачі тепла від бокової стінки 14 і склепіння 17. Водяне охолодження панелей є головним механізмом контролю температури бокової стінки 14 і склепіння 17 і не допускає підвищення температури до рівня, який може впливати на цілісність бокової стінки 14 і склепіння 17. Агрегат 11 обладнано, крім того, накопичувачем 19, через який розплавлене залізо безперервно випускають під час плавленняки, і випускним отвором 21, через який розплавлений шлак періодично випускають під час плавлення. Склепіння 17 має випускний отвір 18, через який випускають відхідні гази. Агрегат 11 під час плавлення залізорудного дрібняку містить ванну розплавленого заліза і шлаку, яка включає шар 22, який є в основному розплавленим залізом, і шар 23, який є в основному розплавленим шлаком на шарі 22 розплавленого заліза. Положення номінально спокійної поверхні шлакового шару 23 позначено позицією 25. Під терміном "спокійна поверхня" слід розуміти поверхню, коли вдування газу і твердих матеріалів у робочий простір агрегату 11 не відбувається. За нормальних умов експлуатації процес проходить у діапазоні надлишкових тисків від 0.05 МПа (0.5 бар) до 0,12 МПа (1.2 бар), переважно від 0,06 МПа (0.6 бар) до 0,1 МПа (1.0 бар). Агрегат 11 обладнано певною кількістю фурм 27 для вдування твердого матеріалу, які простягаються вниз і всередину через отвори (не показано) в боковій стінці 14 агрегату і в шар шлаку 23. Фурми можуть бути такими, як докладно описано в патенті US 7445747 на ім'я того ж заявника, і зміст цього патенту США включено у цей опис шляхом посилання. Фурми 27 мають внутрішній діаметр принаймні 40 мм і орієнтовані в агрегаті так, щоб під час процесу вихідні кінці 28 фурм 27 розміщувались над поверхнею шару заліза 22. Таке положення фурм 27 зменшує ризик пошкодження в результаті контакту з розплавленим металом, а також забезпечує можливість охолодження фурм шляхом примусового внутрішнього водяного охолодження без суттєвого ризику контакту води з розплавленим металом в агрегаті 11. 4 UA 112849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вихідні кінці 28 фурм 27 переважно розташовують якнайближче до поверхні розділу металу та шлаку рідкої ванни з міркувань безпеки, щоб звести до мінімуму шлях, який проходить твердий матеріал, і, як наслідок, втрату моменту кількості руху твердого матеріалу, який вдувають в шар металу. Фурми 27 простягаються вниз і в агрегат 11, зазвичай під кутом 45° до горизонтальної осі. Фурми 27 орієнтовано в агрегаті таким чином, що поздовжні осі 81 фурм 27 перетинаються в шарі 22 заліза у центральній частині шару 22 заліза. Тверді завантажувальні матеріали, за нормальних умов експлуатації у вигляді залізорудного дрібняку, твердого вуглецевмісного матеріалу у вигляді вугілля і флюсів вдувають у рідку ванну через вихідні кінці 28 фурм 27 разом з газом-носієм у вигляді азоту з відношенням твердого вихідного матеріалу, що вдувають, до азоту, яке становить принаймні 10 кг твердих матеріалів 3 на 1 Нм (н.у.), швидкість вдування твердого завантажувального матеріалу і газу-носія становить принаймні 40 м/с, а перепад тиску – принаймні 1 МПа (1 бар) у фурмах 27. Перепад тиску у фурмі є перепадом тиску від точки (а) перед фурмою і "ділянки прискорення" фурми, де швидкість газу принаймні вдвічі менша, ніж на випускному кінці фурми до точки (b) саме випускного кінця фурми. Тверді матеріали, які вдувають, утворюють спрямовані вниз струмені 71 матеріалу, що проникають у шар 23 металу і взаємно перекриваються в центральній частині шару металу. Ці експлуатаційні параметри дозволяють забезпечити завантажувальні матеріали, які вдувають, достатнім моментом кількості руху та/або швидкістю проникання вниз у шар 22 заліза на глибину принаймні 100 мм під номінально спокійною поверхнею 24 шару 22 заліза, коли глибина шару 22 заліза становить принаймні 900 мм, при цьому глибину проникнення обчислюють, застосовуючи модель Макмастер, як описано в додатку. Заявник установив, що вдування завантажувальних матеріалів з такими робочими параметрами дозволяє досягти потрібного ступеня підняття потоку розплавленого матеріалу для забезпечення стабільного та економічного технологічного процесу. Під час руху вугілля вниз у ванні розплаву з нього видаляються леткі компоненти, завдяки чому з нього виділяється газ. Вуглець частково розчиняється в металі, а частково залишається у твердому стані. Залізна руда переплавляється на метал, і в результаті реакції утворюється монооксид вуглецю. Гази, що переносяться в шар 22 металу і виділяються внаслідок видалення летких компонентів і плавлення, спричиняють суттєве спливання розплавленого матеріалу (у тому числі металу й шлаку) і твердого вуглецю та газу з ванни розплаву. Спливання матеріалу викликає рух вгору бризок, крапель і потоків розплавленого матеріалу і газу у верхню частину 83 агрегату, тобто у газовий простір над ванною. Рух вгору показано на кресленні як зона, позначена позицією 69. Спливання матеріалу викликає також посилене кипіння у ванні розплаву і фактично збільшує об'єм ванни розплаву. Ступінь кипіння така, що відбувається посилене перемішування у ванні розплаву, в результаті чого встановлюється потрібна рівномірна температура – зазвичай 1450-1550C по всій ванні з відхиленням до ~50C. Крім того, рух розплавленого матеріалу вгору є достатнім для панелей з водяним охолодження, що утворюють бокову стінку 14 і склепіння 17 агрегату 11, щоб звести до мінімуму втрати тепла і 2 досягти того, щоб втрати тепла через панелі були меншими за 3000 кВт/м площі панелі, 2 переважно меншими за 2000 кВт/м площі панелі, і щоб викликати посилене кипіння. Описаний вище варіант здійснення пропонованого способу допускає можливість внесення багато модифікацій без відхилення від суті та обсягу цього винаходу. Незважаючи на те, що на кресленні зображено агрегат 11 з деякою кількістю фурм 27 для вдування твердого матеріалу, цей винахід є придатним для застосування на обладнанні лише з однією фурмою 27 для вдування твердого матеріалу. Крім того, незважаючи на те, що на кресленні зображено фурми 27 для вдування твердого матеріалу, які простягаються вниз і всередину робочого простору агрегату 11 під кутом 45º до горизонтальної осі, цей винахід цим не обмежується і поширюється на пристрої, в яких фурми простягаються вниз під будь-яким потрібним кутом від 20 до 90° до горизонтальної осі. Також, незважаючи на те, що приклад здійснення винаходу включає спільне вдування руди, вугілля і флюсів через фурми 27 для вдування твердого матеріалу, цей винахід цим не обмежується і поширюється на вдування лише вугілля і/або флюсів через фурми 27, а руду можливо подавати через верхню частину агрегату. Така верхня подача руди може включати вдування через фурми, що простягаються вниз крізь склепіння або нахилену всередину і вгору перехідну ділянку між боковою стінкою і склепінням. Крім того, незважаючи на те, що приклад здійснення винаходу включає вдування в агрегат гарячого повітря, цей винахід цим не обмежується і поширюється на вдування холодного кисню як кисневмісного газу. Додаток 5 UA 112849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Модель вдування Макмастер Підґрунтя Розрахунок глибини проникнення потоку введеного твердого матеріалу і газу-носія в метал і шлак не підлягає простому аналізу з перших принципів. У тому випадку, коли вдувають лише газ, наявність твердих матеріалів спричиняє певні складнощі, і аналіз утруднюється. Можливі різні припущення, і вони можуть привзести до різних результатів. Для зведення їх впливу до мінімуму доцільно знайти "оптимально доступний метод розрахунку" і на цій основі стандартизувати розрахунок. З цією метою прийнятною є модель вдування Макмастер. Її було розроблено в університеті імені Макмастера, Канада, в середині 1980-х рр., і науково-технічна база, що лежить в її основі (рівняння, припущення і т.д.), широко представлена в публікаціях. Широко цитовані публікації: G A Irons and L R Farias, The Influence of Lance Orientation and Gas Evolution on Particle-Liquid Contact During Submerged Power Injection, Canadian Metallurgical Quarterly, Vol 25, No 4, pp 297306, 1986. L R Farias and G A Irons, A Unified Approach to Bubbling-Jetting Phenomena in Powder Injection into Iron and Steel, Metallurgical Transactions B, Volume 16B, June 1985, pp 211-225. Irons, G.A., 1992. "Fundamental Aspects of Solids Injection for Bath Smelting", Savard/Lee International Symposium on Bath Smelting, October 18-22, Montreal, QC, The Metallurgical Society and The Iron and Steel Society of AIME, and CIM pp. 493-506. У першій роботі в університеті імені Макмастера (автори – наукові співробітники з докторським ступенем L.R. Farias і H. Gou під керівництвом проф. G. A. Irons) для розрахунку характеристик процесу вдування було застосовано модель мовою Фортран. В основі сучасної моделі вдування Макмастер лежить оригінальна програма мовою Фортран, перекладена на C# і переписана в операційному середовищі Windows (з ретельним контролем з боку G. A. Irons для забезпечення точності відтворення). Вона вважається найкращою методикою розрахунку. HIsmelt також поширив модель на умови, характерні для цього процесу. Цю модель застосовано як універсальний інструмент для розрахунку глибини проникнення твердих матеріалів з газом-носієм у метал і шлак. Будь-хто може повторити ці розрахунки (з такими самими вхідними даними, методиками і припущеннями), і отримати такі ж результати. Однак, щоб уникнути необхідності у таких повторних обчисленнях, які можуть бути громіздкими і вимагати багато часу), ми надаємо програмне забезпечення (в короткий строк і на безплатній основі) будь-якій зацікавленій особі. Параметри моделі На Фіг. 2 цього додатку показано потрібні вхідні дані. Наведено пояснюючу інформацію для кожного з пронумерованих вхідних значень, і п'ять з них (вхідні дані 32–36) вимагають додаткового пояснення (див. нижче). Вхідне значення 32: Пояснення A Вхідне значення "коефіцієнт часу прискорення" є параметром, який описує, наскільки швидко тверді матеріали досягають усталеної швидкості в потоці газу. Для кожної фракції за розмірами частинок/щільністю є усталена швидкість, яка відповідає швидкості газу мінус кінцева швидкість цього типу частинок (взятих окремо) у газовому середовищі. На практиці частинки схильні до утворення згустків, і відстані прискорення мають бути досить великими, щоб досягти такої усталеної швидкості. Параметр "коефіцієнт часу прискорення" дозволяє користувачу регулювати ступінь прискорення частинок, досягнутий на заданій відстані (яка зазвичай дорівнює довжині фурми, вхідне значення 3). Розрахунок для частинок різного розміру і щільності ведеться так: - кінцева швидкість твердого матеріалу = (кінцева швидкість газу) - (кінцева швидкість -(довжина фурми)/(стала часу) частинок) x e , - де сталу часу визначають як: стала часу = (Коефіцієнт часу прискорення) x (розмір частинок в мікрометрах)/100 Чим більше значення "Коефіцієнта часу прискорення", тим менша швидкість частинок біля головки фурми. Для цілей такого розрахунку установки числових значень коефіцієнта часу прискорення обмежено діапазоном 1-2. Вхідні значення 33 і 34: Пояснення B і C Тверді матеріали, які вдувають, здатні, в залежності від їх властивостей, вступати в реакцію з металом і шлаком. Зокрема, з вугілля можуть бути видалені леткі компоненти, а руда здатна плавитися (у вуглецевмісний метал) з виділенням моноокису вуглецю. Тому при проникненні твердих завантажувальних матеріалів у метал вони можуть зіштовхуватися з газорідинною суспензією (з твердих матеріалів, що були введені раніше) в "робочій" зоні. Модель описує це, 6 UA 112849 C2 5 10 15 20 25 30 35 40 45 50 55 60 дозволяючи користувачу включити (або виключити) опцію для отримання "пористого" металу в "робочій" зоні (вхід 33 незалежної кнопки). Якщо цю опцію включено (тобто установлено), то модель застосовує об'єм пор у відсотках (зазначено безпосередньо під входом 34) для корегування щільності потрібного металу згідно з формулою: - Ефективна густина металу = (густина зі входу 11) x (1-(об'єм пор у відсотках)/100) Як результат, струмінь проникає на більшу глибину, оскільки задана зона об'єму, вільного від речовини, зростає. Для безпосереднього плавлення це припущення стандартизовано (як показано) в "Утворювати газові бульбашки в заданій зоні" заданого (активованого) і 50 % вільного об'єму в заданій зоні. Входи 35 і 36: Пояснення D і E Іноді користувач хоче безпосередньо вказати середню швидкість твердих матеріалів у головці фурми. Модель дозволяє це, забезпечуючи опцію, щоб обійти розрахунок прискорення, описаний вище. Для того щоб скористатись цією опцією, користувачу треба відмінити установку вхідного значення 35 ("Застосувати відсоткову частку автоприскорення") і безпосередньо вказати у вході 36 (тобто у текстовому вікні безпосередньо під ним), яку відсоткову частку кінцевої швидкості газу треба задати твердим матеріалам. Типове застосування моделі включає користування входом 35, активованим (заданим) як показано, і розрахунок середньовідсоткової частки кінцевої швидкості газу, досягнутої твердими матеріалами. Результати моделі для умов на вході, представлених на Фіг. 2, наведено на Фіг. 3 цього додатку, де головним вихідним параметром є "Проникнення в метал", який визначається як розрахункова максимальна глибина проникнення в шар металу вздовж криволінійної середньої лінії струменя вдування (показаного у вигляді чорної лінії в центрі червоного струменя. ФОРМУЛА ВИНАХОДУ 1. Спосіб безпосереднього плавлення металовмісного матеріалу у рідкій ванні та отримання розплавленого металу в агрегаті безпосереднього плавлення, що містить рідку ванну, яка має шар металу глибиною принаймні 900 мм, спосіб полягає у виборі таких робочих параметрів процесу за яких завантажуваний матеріал, що містить твердий матеріал і газ-носій, вдувають зверху в шар металу з допомогою принаймні однієї фурми для вдування твердого матеріалу на глибину принаймні 100 мм під номінально спокійну поверхню шару металу для спричинення спрямованого вгору руху розплавленого матеріалу та газу з шару металу. 2. Спосіб за пунктом 1, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють з перепадом тиску принаймні 0,1 МПа (1 бар) у фурмі або фурмах для вдування твердих матеріалів. 3. Спосіб за пунктом 1, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють з перепадом тиску принаймні 0,15 МПа (1,5 бара) у фурмі або фурмах для вдування твердих матеріалів. 4. Спосіб за пунктом 1, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють з перепадом тиску принаймні 0,2 МПа (2 бара) у фурмі або фурмах для вдування твердих матеріалів. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють, розміщуючи нижній кінець фурми або фурм для вдування твердих матеріалів щонайближче до поверхні поділу металу та шлаку. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють зі швидкістю вдування принаймні 40 м/с. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажуваного матеріалу здійснюють зі швидкістю вдування принаймні 50 м/с. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють з відношенням твердого завантажувального 3 матеріалу і газу-носія, які вдувають, що становить принаймні 10 кг/Нм (н. у.). 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вдування завантажувального матеріалу здійснюють з відношенням твердого завантажувального 3 матеріалу і газу-носія, які вдувають, що становить принаймні 15 кг/Нм (н. у.). 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що твердий завантажуваний матеріал включає металовмісний завантажуваний матеріал і твердий вуглецевмісний матеріал. 11. Спосіб за пунктом 10, який відрізняється тим, що металовмісний завантажуваний матеріал включає залізовмісний матеріал. 7 UA 112849 C2 5 10 15 20 12. Спосіб за пунктом 10 або 11, який відрізняється тим, що твердий вуглецевмісний матеріал включає вугілля. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що глибина проникнення завантажуваного матеріалу у шар металу становить принаймні 150 мм. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що глибина шару металу становить принаймні 1 м. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фурма або фурми для вдування твердого матеріалу розташовано так, що вони простягаються вниз у плавильний агрегат з центральною віссю вихідного кінця фурми або фурм, розташованою під кутом 20-90 градусів до горизонтальної осі. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фурми для вдування твердого матеріалу включають пару фурм для вдування твердого матеріалу, розташованих одна проти одної, які орієнтовано в плавильному агрегаті та розміщено так, що під час вдування завантажуваних матеріалів з допомогою фурм у шарі металу рідкої ванни утворюються струмені завантажуваних матеріалів, що частково збігаються. 17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що фурми для вдування твердого матеріалу включають принаймні одну пару фурм для вдування, розташованих одна проти одної, що вони простягаються вниз та у ванну розплаву та їх поздовжні осі перетинаються біля поду плавильного агрегату або над подом, або під подом так, що струмені матеріалу, який вдувають з фурм, частково збігаються у центральній частині шару металу, яка знаходиться на відстані принаймні 100 мм від поверхні шару металу, і виникає рух розплавленого матеріалу та газу вгору з центральної частини шару металу. 18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що плавильний агрегат має діаметр принаймні 6 м. 8 UA 112849 C2 9 UA 112849 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюDirect smelting process

Автори англійськоюDry, Rodney James

Автори російськоюДрай Родни Джэймс

МПК / Мітки

МПК: C21B 13/00, F27D 3/18

Мітки: металовмісного, плавлення, спосіб, безпосереднього, матеріалу, ванни, рідкий

Код посилання

<a href="https://ua.patents.su/12-112849-sposib-bezposerednogo-plavlennya-metalovmisnogo-materialu-u-ridkijj-vanni.html" target="_blank" rel="follow" title="База патентів України">Спосіб безпосереднього плавлення металовмісного матеріалу у рідкій ванні</a>

Попередній патент: Склад для просочування фільтруючого матеріалу

Наступний патент: Різьбовий трубний компонент і результуюче з’єднання

Випадковий патент: Залізнична платформа для перевезення напівпричепів