Керамічний фільтруваний елемент і спосіб виготовлення керамічного фільтрувального елемента

Номер патенту: 113691

Опубліковано: 27.02.2017

Автори: Хоґнабба Оллі, Івленд Дейвід, Вромен Едвард, Екберґ Бйярне, Хіндстром Ролф

Формула / Реферат

1. Спосіб виготовлення фільтрувального елемента для застосування у видаленні рідини з твердих частинок, що містять матеріал для сушіння у сушарці капілярного всмоктування, в якій фільтрувальний елемент містить керамічний мікропористий мембранний шар, розташований на керамічній підкладці, і спосіб полягає в:

створенні керамічної підкладки,

покритті керамічної підкладки керамічним мікропористим мембранним шаром,

нанесенні твердих частинок на мембранний шар, причому розмір твердих частинок є більшим за розмір пор мембранного шару, та

спіканні керамічного мікропористого мембранного матеріалу, що містить тверді частинки.

2. Спосіб за п. 1, в якому операція покриття полягає в зануренні керамічної підкладки в керамічну суспензію, утворюючи мікропористий керамічний мембранний шар.

3. Спосіб за п. 1, в якому операція нанесення полягає в розпорошенні твердих частинок на керамічний мікропористий шар.

4. Спосіб за п. 2, в якому операція нанесення полягає в розпорошенні твердих частинок на керамічний мікропористий шар.

5. Спосіб за п. 1, в якому встановлення розміру твердих частинок та/або бажаної щільності частинок на мембранному матеріалі відповідно до необхідного ефекту тертя.

6. Спосіб за п. 2, в якому встановлення розміру твердих частинок та/або бажаної щільності частинок на мембранному матеріалі відповідно до необхідного ефекту тертя.

7. Спосіб за п. 3, в якому встановлення розміру твердих частинок та/або бажаної щільності частинок на мембранному матеріалі відповідно до необхідного ефекту тертя.

8. Спосіб за п. 1, в якому розмір частинок складає 10-800 мкм, переважно 40-300 мкм.

9. Спосіб за п. 2, в якому розмір частинок складає 10-800 мкм, переважно 40-300 мкм.

10. Спосіб за п. 3, в якому розмір частинок складає 10-800 мкм, переважно 40-300 мкм.

11. Спосіб за п. 1, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр.

12. Спосіб за п. 2, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр.

13. Спосіб за п. 8, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр.

14. Спосіб за п. 1, в якому тверді частинки містять частинки оксиду алюмінію.

15. Фільтрувальний елемент для застосування у видаленні рідини з твердих частинок, що містять матеріал для сушіння сушарці капілярного всмоктування, в якій фільтрувальний елемент, що містить керамічну підкладку, покриту спеченим керамічним мікропористим шаром, і в якому спечений мікропористий мембранний шар містить грубі тверді частинки розміром, більшим за розмір пор мембранного шару.

16. Фільтрувальний елемент за п. 15, в якому тверді частинки містять часточки оксиду алюмінію.

17. Фільтрувальний елемент за п. 15, в якому розмір частинок складає приблизно 10-800 мкм, переважно приблизно 40-300 мкм.

18. Фільтрувальний елемент за п. 15, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр.

19. Фільтрувальний елемент за п. 17, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр.

20. Фільтрувальний пристрій, що містить один або більше фільтрувальних елементів, кожен фільтрувальний елемент додатково містить керамічну підкладку, покриту спеченим керамічним мікропористим шаром, причому спечений мікропористий мембранний шар містить грубі тверді частинки розміром, більшим за розмір пор мембранного шару.

Текст

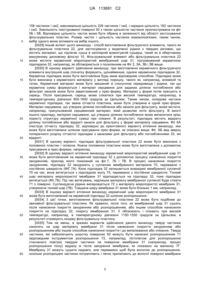

Реферат: Винахід стосується керамічного фільтрувального елемента (22) для видалення рідини з твердих частинок, які містять матеріал для сушіння у сушарці капілярного всмоктування. Фільтрувальний елемент містить керамічну підкладку, покриту спеченим керамічним мікропористим шаром (31). Спечений мікропористий мембранний шар містить грубі тверді частинки (71) з розміром частинок, більшим за розмір пор мембранного шару (31), так, щоб утворити шорстку поверхню (50), яка запобігає зісковзуванню фільтраційного осаду з поверхні фільтрувального елемента до передбачуваного вивантаження осаду. UA 113691 C2 (12) UA 113691 C2 UA 113691 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область винаходу [0001] Винахід загалом стосується керамічних фільтрувальних елементів. Передумови створення винаходу [0002] Фільтрація - поширений процес, в якому суспензія або суміш твердої та рідкої речовин продавлюють крізь середовище, тверда речовина залишається на середовищі, а рідка фаза проходить крізь нього. Цей процес, як правило, добре відомий в промисловості. Приклади типів фільтрації включають глибинну фільтрацію, напірну та вакуумну фільтрацію, гравітаційну і відцентрову фільтрації. [0003] Обидва, пресс-фільтри і вакуум-фільтри, застосовують при зневодненні мінеральних концентратів. Принципова відмінність між пресс-фільтрами і вакуум-фільтрами - спосіб створення рушійної сили для фільтрації. При напірній фільтрації надлишковий тиск в фільтрувальній камері створюється з допомогою, наприклад, діафрагми, поршня або зовнішніх пристроїв, наприклад, живильного насоса. Отже, тверді частинки осідають на фільтруючому середовищі і фільтрат проходить по каналам для фільтрату. Пресс-фільтри часто працюють в пакетному режимі, тому що безперервного видалення осаду досягти важче. [0004] Утворення осаду при вакуумній фільтрації базується на створенні всмоктування в канали для фільтрату. Існує кілька типів вакуум- фільтрів, починаючи від стрічкових фільтрів до обертових вакуумних барабанних фільтрів і обертових вакуумних дискових фільтрів. [0005] Обертові вакуумні дискові фільтри застосовують для фільтрування суспензій у великих обсягах, таких як зневоднення мінеральних концентратів. Зневоднення мінеральних концентратів вимагає великої потужності в додаток до виробництва осаду з низьким вмістом вологи. Такі об'ємні процеси, як правило, енергоємні, і засоби зниження питомої витрати енергії необхідні. Вакуумний дисковий фільтр може містити безліч фільтрувальних дисків, що розташовано в лінію співвісно навкруги центральної труби або валу. Кожен фільтрувальний диск може бути утворено з декількох окремих фільтрувальних секторів, які називають "фільтрувальними пластинами", які змонтовано по колу в радіальній площині навкруги центральної труби або вала, з утворенням фільтрувального диск а, і оскільки вал встановлено з можливістю обертання, кожна фільтрувальна пластина або сектор, у свою чергу, зміщуються в басейн з суспензією і далі під час обертання піднімаються з басейну. Під час занурення фільтруючого матеріалу в басейн з суспензією, на середовищі формується осад в вакуумі. Після того, як фільтрувальний сектор або пластина виходить з басейну, пори очищуються, осад зневоднюється протягом заданого часу, який суттєво обмежено швидкістю обертання диска. Осад може бути звільнено зворотним повітрям або зіскоблюванням, після чого цикл починається знову. [0006] У обертовому вакуумному барабанному фільтрі, фільтрувальні елементи, наприклад фільтрувальні пластини, розташовані у формі суттєво безперервної циліндричної оболонки або огинаючої поверхні, тобто фільтруючого барабану. Барабан обертається в басейні суспензії, і всмоктує рідину і тверді частинки завдяки вакууму на поверхню барабана, частина рідини "всмоктується" вакуумом крізь фільтруючу середу до внутрішньої частини барабана, і фільтрат відкачується. Тверді речовини прилипають до зовнішньої поверхні барабана, та отримується осад. З обертанням барабана, фільтрувальні елементи з фільтраційним осадом піднімаються з басейну, осад сушать і видаляють з поверхні барабана. [0007] Найбільш поширені фільтрувальні матеріали для вакуумних фільтрів - це полімерні фільтрувальні тканини і фільтрувальні елементи керамічних мембран. У той час як користування фільтрувальною тканиною вимагає надпотужних вакуумних насосів, внаслідок втрати вакууму крізь тканину під час зневоднення осаду, керамічний фільтрувальний матеріал, при зволоженні, не дозволяє повітрю проходити крізь нього і дозволяє застосовувати менші вакуумні насоси і, отже, дає значну економію енергії. US 7 521 012 В2 (ЕР 1 755 870) розкриває спосіб виготовлення композитної фільтрувальної пластини. Після утворення суттєво пласкої фільтрувальної пластини 10, можливі подальші операції, наприклад, або додавання додаткової функціональності та/або для подальшої можливості додаткового перетворення фільтрувальної пластини в більший фільтрувальний пристрій. Такі операції можуть полягати в операціях, наприклад, свердління отворів d фільтрувальній пластині, додавання розподілення потоку і протоку; видалення задирок, литників, та/або іншіх аналогічних небажаних залишкових утворених відходів; нанесення на поверхню гідрофобних або гідрофільних покриттів; полірування поверхні або надання шорсткості; автоклавування, стерилізація парою або інші санітарно хімічні обробки; і пакування. [0008] При деяких застосуваннях фільтрування, таких як при застосуванні залізної руди, фільтраційний осад може відокремитися від фільтрувальної пластини занадто рано під дією ваги осаду і низьку різницю тисків над фільтраційним осадом. 1 UA 113691 C2 5 10 15 20 25 30 35 40 45 50 55 60 Короткий опис винаходу [0009] Один з аспектів цього винаходу є усунення проблеми, що відноситься до передчасного відшаруванням фільтраційного осада. Аспекти цього винаходу досягаються з допомогою способу, фільтрувального елемента і пристрою відповідно до незалежних пунктів формули винаходу. Варіанти здійснення винаходу розкрито в залежних пунктах формули винаходу. [0010] Один з аспектів даного винаходу є спосіб виготовлення фільтруючого елемента, який може бути застосовано при видаленні рідини з твердих речовин, що містять матеріал, який підлягає сушінню у сушарці капілярного всмоктування, в якій фільтрувальний елемент містить керамічний мікропористий шар, нанесений на керамічну підкладку, причому спосіб містить полягає в: створенні керамічної підкладки, покритті керамічної підкладки шаром керамічного мікропористого матеріалу, нанесенні твердих частинок на мембранний шар, причому розмір твердих частинок є більшим за розмір пор мембранного шару, та спіканні керамічних мікропористих мембранних матеріалів, що містять тверді частинки. [0011] В одному з варіантів втілення винаходу, покриття включає занурення керамічної підкладки в керамічну суспензію для утворення мікропористої керамічної мембрани [0012] В одному з варіантів втілення винаходу в поєднанні з будь-яким попереднім варіантом втілення, нанесення включає розпорошення твердих частинок на керамічний мікропористий шар. [0013] В одному з варіантів втілення винаходу в поєднанні з будь-яким попереднім варіантом втілення, тверді частинки містять частинки оксиду алюмінію. [0014] В одному з варіантів втілення винаходу в поєднанні з будь-яким попереднім варіантом втілення, спосіб включає встановлення розміру твердих частинок та/або бажаної щільності частинок на керамічній мікропористій мембрані, відповідно до необхідного ефекту тертя. [0015] В одному з варіантів втілення винаходу в поєднанні з будь-яким попереднім варіантом втілення, розмір частинок складає 10 — 800 мкм, переважно 40 — 300 мкм. [0016] В одному з варіантів втілення винаходу в поєднанні з будь-яким попереднім варіантом втілення, середня щільність частинок на мембранному матеріалі складає 50 — 250 частинок/квадратний сантиметр. [0017] Інший аспект даного винаходу стосується фільтруючого елемента, який може бути застосовано для видалення рідини з твердих речовин, що містять матеріал, який підлягає сушінню у сушарці капілярного всмоктування, фільтрувальний елемент містить керамічну підкладку, покриту спеченим керамічним мікропористим шаром, в якому спечений мікропористий мембранний шар містить грубі тверді частинки розміром більшим за розмір пор мембранного шару. [0018] Ще один аспект винаходу - фільтрувальний пристрій, який містить один або більше фільтрувальних елементів, відповідно до варіантів втілення винаходу. Короткий опис креслень [0019] У наступному винахід буде описано більш докладно з допомогою прикладів варіантів втілення з посиланням на прикладені креслення, на яких Фіг.1 - перспективний вид зверху, що ілюструє зразок дискового фільтруючого пристрою, в якому можуть бути застосовані варіанти здійснення винаходу; Фіг.2 - перспективний вид зверху зразка секторної форми керамічної фільтрувальної пластини; Фіг. ЗА, ЗБ і ЗВ - зразки структур керамічної фільтрувальної пластини, де можуть бути застосовані варіанти втілення винаходу; Фіг.4А, 4Б і 4В - різні фази циклу фільтрування; Фіг.5А - фільтрувальна пластина з грубою текстурованою поверхнею 50 відповідно до орієнтовного варіанту втілення винаходу; Фіг.5Б - фотографія, ілюструє на якій в збільшеному масштабі зображено частину текстурованої поверхні 50 реальної керамічної фільтрувальної пластини 22; Фіг.5В - інша фотографія, ілюструє на якій зображено збільшену частину текстурованої поверхні 50; Фіг. 6А - зразок сітчастої підкладки згідно варіанту втілення; Фіг. 6Б - вид зверху поперечного розрізу підкладки Фіг.бА; Фіг. 7А, 7Б і 7В - етапи операції покриття зануренням; та 2 UA 113691 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 7Г - приклад розпорошення 71 твердих частинок на мембранну поверхню після мембранного покриття зануренням. Опис варіантів втілення винаходу [0020] Принципи винаходу можуть бути застосовані для сушіння або зневоднення рідких матеріалів в будь-яких промислових процесах, зокрема, в мінерально- і гірничодобувної промисловості. У варіантах втілення винаходу, описаних тут, матеріал, що підлягає фільтруванню, означено як суспензія, але варіанти втілення винаходу не слід обмежувати цим типом плинного матеріалу. Суспензія може мати високу концентрацію твердих речовин, наприклад, концентрати з металевою основою, залізна руда, хроміти, ферохром, мідь, золото, кобальт, нікель, цинк, свинець і пірит. Надалі, приблизні приклади втілення винаходу фільтрувальних пластин для обертових вакуумних дискових фільтрів проі люстровані, але принципи винаходу можуть бути застосовані також для фільтруючого середовища інших типів вакуумних фільтрів, таких як обертових вакуумних барабанних фільтрів. [0021] На Фіг.1 перспективний вид зверху ілюструє зразок дискового фільтруючого пристрою, в якому, відповідно до варіантів втілення винаходу, можуть бути застосовані фільтрувальні пластини. Зразок дискового фільтруючого пристрою 10 містить циліндричний барабан 20, який підтримується підшипниками на рамі 8 і з можливістю повороту навкруги поздовжньої осі барабана 20 таким чином, що нижню частину барабана занурюють в басейн суспензії 9, розташований нижче барабану 20. Барабанний привід 12 (наприклад, електродвигун, коробка передач) застосовано для обертання барабана 20. Барабан 20 містить безліч керамічних фільтрувальних дисків 21, розташованих відповідно співвісно навкруги центральної осі барабана 20. Наприклад, число керамічних фільтрувальних дисків може варіюватися від 2 до 20. Діаметр кожного диска 21, може бути значним, наприклад, 1,5 — 4м, . Приклади комерційно доступних дискових фільтрів, в яких варіанти здійснення даного винаходу можуть бути застосовані, включають Outotec Larox СС фільтри, моделі СС-6, СС-15, СС-30, СС45, СС-60, СС-96 і СС-144 виробництва Outotec Oyj. [0022] Кожен фільтрувальний диск 21 може бути утворений з декількох секторів у формі окремих керамічних фільтрувальних елементів, званих фільтрувальними пластинами, які встановлені в радіальну плоску решітку навкруги центральної осі барабана, щоб сформувати суттєво безперервну і пласку поверхню диска. Кількість фільтрувальних пластин може бути, наприклад, 12 або 15. Фіг.2 це перспективний вид зверху зразка секторної форми керамічної фільтрувальної пластини. Фільтрувальну пластину 22 може бути оздоблено кріпильними деталями, такими як кріпильні вузли 26, 27 і 28, які функціонують як засоби для кріплення пластини 22 до монтажних засобів у барабані. Фіг. ЗА, ЗБ і ЗВ ілюструють зразки структури керамічної фільтрувальної пластини, в яких може бути застосовано варіанти втілення винаходу. Мікропориста фільтрувальна пластина 22 може містити першу структуру всмоктування 31 А, 32А і протилежну другу структуру всмоктування 31 Б, 32Б. Перша структура всмоктування, містить мікропористу мембрану 31А і керамічну підкладку 32А, на якій розташовано мембрану 31А. Аналогічно, друга всмоктуюча стінка містить мікропористу мембрану 31Б і керамічну підкладку 32Б. Внутрішній простір 33 визначено між протилежними першою та другою структурами всмоктування 31А, 32А і 31 Б, 32Б, результатом чого є шарувата структура. Фільтруюча пластина 22 може бути також забезпечена з'єднувальною деталлю 29, такою як труба для фільтрату або сопло для фільтрату, для з'єднання потоків. Внутрішній простір 33 забезпечує канал потоку або канали, які матимуть з'єднання потоку з колекторним трубопроводом в барабані 20, наприклад, з допомогою з'єднувальної трубки 29. Коли колекторна труба з'єднана з вакуумним насосом, внутрішня 33 фільтруюча пластина 22 підтримується при негативному тиску, тобто різниця тисків підтримується над всмоктуючою стінкою. Мембрана 31 містить мікропори, які створюють сильну капілярну дію при контакті з водою. Розмір пор мікропористої мембрани 31 переважно знаходиться в межах від 0,2 до 5 мкм, і це зробить можливим, щоб тільки рідина протікала крізь мікропористий шар. Внутрішній простір 33 може бути відкритим простором, або він може бути заповненим гранульованим матеріалом серцевини, який діє як арматура для структури пластини. Завдяки великому розміру пор і високою об'ємною часткою пористості, матеріал не заважає потоку рідини, який входить в центральний внутрішній простір 33. Внутрішній простір 33 може додатково містити опорні елементи або перегородки для більшого підсилювання структури пластини 22. Краї 34 пластини може бути герметизовано фарбуванням або глазуруванням, або іншим відповідним для ущільнення засобом, таким чином запобігаючи протіканню крізь краї. 3 UA 113691 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0023] У зразкових варіантах втілення винаходу фільтрувальні пластини 22 з послідовних дисків розташовані рядами, кожен ряд створює сектор або зону диска 21. Коли ряд фільтрувальних дисків 21 обертається, пластини 22 кожного диска 22 переміщуються в і крізь басейн 9. Таким чином, кожна фільтрувальна пластина 22 проходить крізь чотири різні етапи процесу або сектори протягом одного обертання диска 21. У фазі формування осаду, частковий вакуум передається на фільтрувальні пластини 22 і фільтрат проходить крізь керамічні пластини 22, коли вони занурюються у басейн суспензії 9 і на поверхні пластини 22 утворюється осад 35. Рідина або фільтрат в центральному внутрішньому просторі 33 потім передаються в колекторну трубу і далі з барабана 20. Пластина 22 входить у фазу сушіння осаду (показано на Фіг. 4Б) після виходу з басейну 9. Частковий вакуум або тиск підтримується в фільтрувальних пластинах 22 також на етапі сушіння таким чином, щоб залучити більше фільтрату з осаду 35 і тримати осад 35 на поверхні фільтрувальної пластини 35. Якщо промивка осаду потрібна, це роблять на початку фази сушіння. На етапі вивантаження осада, показаного на фіг.4В, осад 35 зіскоблюють керамічними шкребками, так щоб тонкий шар осаду залишився на пластини 22 (проміжок між скребком і пластиною 22). Після вивантаження осаду, у фазі очищення (зазвичай називають "зворотньою промивкою" або "фазою зворотньої промивки") сектора кожного обертання, води або фільтрату, що закачується під надлишковим тиском у зворотному напрямку крізь пластину 22, щоб змити залишковий осад і очистити пори фільтрувальної пластини. [0024] У деяких фільтрувальних застосуваннях, таких як застосування залізної руди, фільтраційний осад відокремлюється від фільтрувальної пластини занадто рано крізь вагу осаду і низької різниці тисків над фільтраційним осадом. Більш конкретно, залізно-рудний осад на фільтрі може зісковзнути з поверхні фільтрувальної пластини 22 на етапі сушіння до фактично передбачуваного вивантаження осаду. [0025] Відповідно до одного аспекту цього винаходу, спечений керамічний мікропористий мембранний матеріал керамічної фільтрувальної пластини містить грубі тверді частинки для ефективного збільшення площі контакту між осадом і фільтруючою пластиною, для збільшення тертя і зчеплення між осадом і фільтруючою пластиною, і тим самим запобігти зковзанню фільтраційного осада з поверхні фільтрувальної пластини до передбачуваного вивантаження осада. Тверді частинки забезпечують грубу текстуровану поверхню 50 фільтрувальної пластини 22, як показано на Фіг.5, 5Б і 5В. Зовнішній вигляд поверхні стає як "наждачний папір". Тертя з текстурованою поверхнею високе, і це запобігає від падіння фільтраційного осада з фільтрувальної пластини. Фіг.5Б - фотографія в збільшеному масштабі частини текстурованої поверхні 50 реальної керамічної фільтрувальної пластини 22. Фіг.5В - ще один знімок, який ілюструє додатково збільшену частину текстурованої поверхні 50. [0026] В одному з варіантів втілення винаходу тверді частинки включають частинки оксиду алюмінію (АІ2ОЗ). Тим не менш, також інший тип частинок ніж алюміній, може бути використаний. Критерієм відбору матеріалу може бути те, що частинки не повинні плавитися або змінювати хімічний склад мембрани в процесі випалу чи іншим порушувати процес виробництва. [0027] Розмір твердих частинок впливає на збільшення тертя і зчеплення між осадом і фільтрувальною пластиною. Розмір часток твердих частинок, більше, ніж розмір пор мембранного шару. Розмір частинок може бути, принаймні, в два рази більше ніж розмір пор, переважно більше ніж у десять разів, ніж розмір пор. Розмір часток може бути вибраний в залежності від області застосуванняфільтрувальних пластин. У типових застосуваннях, розмір частинок може бути 40-300 мкм. У деяких застосуваннях, дуже невелике збільшення тертя в мембрані може бути достатнім, щоб уникнути проблеми з падінням фільтраційного осада. Для цього виду застосувань розмір часток може бути 10-100 мкм. У застосуваннях з великими частками залізної руди в діапазоні 0,5…1,5 мм і фільтраційних осадів з великою масою, тертя мембрани повинно бути значно збільшено, і зернисте розпорошення частинок 0,2…0,8 мм може бути необхідним. [0028] Крім того, кількість частинок, тобто щільність частинок на одиницю площі, нанесених на мембрану впливає на тертя. Переважно, кількість частинок не повинна бути занадто великою, щоб не впливати на гідравлічні властивості мембрани. Є прогалини і відкриті простори між твердими частинками, які надають мікропористості мембрані, і дозволяють нормальне функціонування мембрани. Нормальна мембранна поверхня (тобто порожнини) охоплює більшу частину мембранної поверхні (наприклад, 70-95 %). У зразках варіантів втілення винаходу, середня щільність частинок може бути в діапазоні приблизно 50…250 часток / квадратний сантиметр (см2). Слід мати на увазі, що локальна щільність часток може варіюватися по поверхні фільтрувальної пластини. Наприклад, мінімальна розрахункова щільність, може бути 4 UA 113691 C2 5 10 15 20 25 30 35 40 45 50 55 60 158 частинок / см2, максимальна щільність 226 частинок / см2, і середня щільність 182 частинок / см2. Зовнішність текстурованої поверхні 50 з такою щільністю частинок проілюстрована на фіг 5Б і 5В. Відповідна щільність часток може бути обрана в залежності від області застосування фільтрувальних пластин. Розмір часток і щільність частинок взаємопов'язані, таким чином, вибір одного може впливати на вибір іншого. [0029] Інший аспект цього винаходу - спосіб виготовлення фільтруючого елемента, такого як фільтрувальна пластина 22, для застосування у видаленні рідини з твердих речовин, що містять матеріал, що підлягає сушці в капілярній всмоктуючій сушарці, такий як в обертовому вакуумному дисковому фільтрі 10. Фільтрувальний елемент або фільтрувальна пластина 22 може містити керамічний мікропористий мембранний шар 31, підтримуваний керамічною підкладкою 32, наприклад, як обговорюється з посиланням на Фіг 2, ЗА, ЗБ і ЗВ вище. [0030] В одному варіанті здійснення винаходу, при виготовленні керамічного фільтруючого елемента внутрішній шар спочатку формують, щонайменше, однією керамічною підкладкою 32. Керамічна підкладка може бути виготовлена будь-яким відповідним способом. Підкладка може бути виконана з керамічного матеріалу у вигляді порошку, такого як, наприклад, алюміній та титан. Керамічний матеріал може бути змішаний зі сполучною середовища і рідини, так що керамічна суміш формується і матеріал серцевини для заданих ділянок поглиблення або фільтрат каналів може бути завантажений у прес-форму. Матеріал у формі потім пресують в сирець. Після пресування, сирець може спікатися при високій температурі, наприклад, в температурному діапазоні 800-1600 градусів за Цельсієм. Таким чином, складова частина керамічної підкладки, так звана сітчаста пластина, може бути утворена в одній прес-формі. Матеріал серцевини, що утворює ділянки поглиблення або канали для фільтрату, може містити, наприклад, гранульований серцевинний матеріал, який дозволяє потік фільтрату. В якості іншого прикладу, матеріал серцевини, що утворює ділянки поглиблення може випалитися крізь пористу структуру керамічної суміші при спіканні. В результаті, підкладка містить відкриту ділянку поглиблення або відкриті канали для фільтрату у формі матеріалу серцевини. Фіг 6А ілюструє сітчасту підкладку 32, відповідно до орієнтовного варіанту втілення винаходу, яка може бути виготовлена шляхом пресування прес-форми, як описано вище. Фіг. 6Б вид зверху поперечного розрізу сітчастої підкладки з каналами для фільтрату або поглибленнями 33, які відкриті. [0031] В одному варіанті, підкладка фільтрувальної пластини 22 може бути виконана з половинок пластин і склеєна. Кожна половинка пластини може бути виготовлена з допомогою пресування в прес-формах, наприклад. [0032] В одному варіанті втілення винаходу керамічний мікропористий мембранний шар 31 може бути виготовлений на керамічній підкладці 32 з допомогою процесу нанесення покриття зануренням, приклад якого показаний на фіг.7, 7Б і 7В. В процесі нанесення покриття зануренням, підкладку 32 занурюють у суспензію мембранного матеріале 70, переважно з постійною швидкістю (ФІГ.7А). Коли підкладка 32 залишається всередині мембранної суспензії 70 на час, вона витягується з підкладкою мулу 70, переважно з постійною швидкістю. Тонкий шар матеріалу мікропористої мембрани 31 відкладається на підкладці 32, поки підкладка витягується (Фіг.7Б). Під час витягувань, надлишок матеріалу мембранної суспензії буде стікати 71 з поверхні. Суспендуюча рідина випаровується 72 з матеріалу мікропористої мембрани 31, утворюючи тонкий шар (7В). Товщина шару мембрани 31 може бути близько 1 мм, наприклад. [0033] В іншому варіанті втілення винаходу керамічний шар мікропористої мембрани 31 може бути виготовлений на керамічній підкладці 32 шляхом розпорошення. [0034] 3 цієї точки, виготовлення фільтрувальної пластини 22 може бути подібним до звичайної фільтрувальної пластини. Як правило, після того, як мембранний шар 31 сушать після нанесення покриття зануренням або розпорошенням, або іншим способом нанесення покриття на підкладку 32, покриту мембраною 31, її обпалюють і спікають при високій температурі, наприклад, в температурному діапазоні 1150-1550 градусів за Цельсієм, в результаті отримують кінцеву фільтрувальну пластину. [0035] Тим не менш, в зразках варіантів здійснення даного винаходу тверді частинки наносять на шар матеріалу мембрани 31 після нанесення покриття зануренням або розпорошенням або іншим способом нанесення покриття і до випалювання або спікання. Тверді частинки, які забезпечують шорстку поверхню 50 можуть бути нанесені розпорошенням 71 (відповідним інструментом розпорошення 72, наприклад, пістолетом для розпорошення стисненого повітря) твердих частинок на поверхню мембрани 31 (наприклад, процес розпорошення піску) відразу ж після занурення мембрани, як показано на малюнку 7Г. Мембрану 31 можуть сушити недовго, але переважно щоб була вологою до розпорошення, оскільки розпорошені частинки потрапляють і легко прилипають до вологої поверхні мембрани 5 UA 113691 C2 5 10 15 20 25 30 31. Фільтр 22 пластини може бути переважно у вертикальному положенні під час розпорошення. Розпорошення може бути здійснено на постійній відстані від поверхні мембрани 31. Розпорошення 71 переважно переміщається з постійною швидкістю уздовж поверхні мембрани 31 так, що число частинок, які потрапляють на поверхню мембрани 31 підтримується в необхідному діапазоні на одиницю площі. Для дискових фільтрувальних пластин розпорошення частинок виконується на обох сторонах фільтрувальної пластини 22. Коли мембранний шар 31 висихає після розпорошення часток, підкладка 32 покрита мембраною 31 і тверді часточки випалюють і спікають при високій температурі, наприклад, в температурному діапазоні 11501550 градусів за Цельсієм, в результаті отримана кінцева фільтрувальна пластина. Під час сушіння і випалу частинки, які розпорошуються добре фіксуються і спікаються на поверхні мембрани 31, щоб досягти грубої текстури 50. [0036] Слід розуміти, що термін "спікання", який використано тут, відноситься також до іншим чином нагріву в печі до високої температури для забезпечення злиття вторинної фази зв'язування, тобто фази збагачення кремнієм. [0037] Хоча приблизні варіанти втілення фільтрувальної пластини для обертового вакуумного дискового фільтра були проілюстровані вище, принципи винаходу можуть бути застосовані також для фільтруючого середовища інших типів вакуумних фільтрів, таких, як обертові вакуумні барабанні фільтри. [0038] В інших варіантах здійснення тверді частинки можуть бути застосовані з деякими іншими методами, ніж розпорошення, такими як намазування частинок, додавання частинок до мембранної суспензії, яку застосовують для виготовлення мікропористої мембрани 31, і т.д. У разі коли, грубі тверді частинки наносяться шляхом введення їх до мембранного мулу, частинки будуть розподілені по всій товщині мембрани. Однак метод розпорошення легше контролювати при виробництві, так що щільність часток у бажаному діапазоні і нанесення часток не змінює властивості мембрани або не руйнує мембрану локально, як деякі абразивні методи, для отримання шорсткої поверхні., так як можна було б отримати обдувкою піском. [0039] Після прочитання цього додатка, для фахівця в даній області техніки буде очевидно, що концепція винаходу може бути реалізована різними способами. Винахід і його варіанти втілення не обмежені прикладами, описаними вище, але можуть змінюватися в межах суті і об'єму формули винаходу. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб виготовлення фільтрувального елемента для застосування у видаленні рідини з твердих частинок, що містять матеріал для сушіння у сушарці капілярного всмоктування, в якій фільтрувальний елемент містить керамічний мікропористий мембранний шар, розташований на керамічній підкладці, і спосіб полягає в: створенні керамічної підкладки, покритті керамічної підкладки керамічним мікропористим мембранним шаром, нанесенні твердих частинок на мембранний шар, причому розмір твердих частинок є більшим за розмір пор мембранного шару, та спіканні керамічного мікропористого мембранного матеріалу, що містить тверді частинки. 2. Спосіб за п. 1, в якому операція покриття полягає в зануренні керамічної підкладки в керамічну суспензію, утворюючи мікропористий керамічний мембранний шар. 3. Спосіб за п. 1, в якому операція нанесення полягає в розпорошенні твердих частинок на керамічний мікропористий шар. 4. Спосіб за п. 2, в якому операція нанесення полягає в розпорошенні твердих частинок на керамічний мікропористий шар. 5. Спосіб за п. 1, в якому встановлення розміру твердих частинок та/або бажаної щільності частинок на мембранному матеріалі відповідно до необхідного ефекту тертя. 6. Спосіб за п. 2, в якому встановлення розміру твердих частинок та/або бажаної щільності частинок на мембранному матеріалі відповідно до необхідного ефекту тертя. 7. Спосіб за п. 3, в якому встановлення розміру твердих частинок та/або бажаної щільності частинок на мембранному матеріалі відповідно до необхідного ефекту тертя. 8. Спосіб за п. 1, в якому розмір частинок складає 10-800 мкм, переважно 40-300 мкм. 9. Спосіб за п. 2, в якому розмір частинок складає 10-800 мкм, переважно 40-300 мкм. 10. Спосіб за п. 3, в якому розмір частинок складає 10-800 мкм, переважно 40-300 мкм. 11. Спосіб за п. 1, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр. 6 UA 113691 C2 5 10 15 20 12. Спосіб за п. 2, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр. 13. Спосіб за п. 8, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр. 14. Спосіб за п. 1, в якому тверді частинки містять частинки оксиду алюмінію. 15. Фільтрувальний елемент для застосування у видаленні рідини з твердих частинок, що містять матеріал для сушіння сушарці капілярного всмоктування, в якій фільтрувальний елемент, що містить керамічну підкладку, покриту спеченим керамічним мікропористим шаром, і в якому спечений мікропористий мембранний шар містить грубі тверді частинки розміром, більшим за розмір пор мембранного шару. 16. Фільтрувальний елемент за п. 15, в якому тверді частинки містять часточки оксиду алюмінію. 17. Фільтрувальний елемент за п. 15, в якому розмір частинок складає приблизно 10-800 мкм, переважно приблизно 40-300 мкм. 18. Фільтрувальний елемент за п. 15, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр. 19. Фільтрувальний елемент за п. 17, в якому середня щільність частинок на мембранному матеріалі складає приблизно 50-250 частинок/квадратний сантиметр. 20. Фільтрувальний пристрій, що містить один або більше фільтрувальних елементів, кожен фільтрувальний елемент додатково містить керамічну підкладку, покриту спеченим керамічним мікропористим шаром, причому спечений мікропористий мембранний шар містить грубі тверді частинки розміром, більшим за розмір пор мембранного шару. 7 UA 113691 C2 8 UA 113691 C2 9 UA 113691 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюCeramic filter element and method for manufacturing a ceramic filter element

Автори англійськоюEkberg, Bjarne, Hognabba, Olli, Hindstrom, Rolf, Eveland, David, Vroman, Edward

Автори російськоюЭкберг Бйярнэ, Хогнабба Олли, Хиндсторм Ролф, Ивлэнд Дэйвид, Вромэн Эдвард

МПК / Мітки

МПК: B01D 39/20

Мітки: фільтрувального, керамічного, керамічний, елемент, фільтруваний, спосіб, виготовлення, елемента

Код посилання

<a href="https://ua.patents.su/12-113691-keramichnijj-filtruvanijj-element-i-sposib-vigotovlennya-keramichnogo-filtruvalnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Керамічний фільтруваний елемент і спосіб виготовлення керамічного фільтрувального елемента</a>

Попередній патент: Спосіб одержання розчинного композиційного добрива

Наступний патент: Кодування звукових сцен

Випадковий патент: Спосіб захисту садово-паркових насаджень від лускокрилих фітофагів