Спосіб виготовлення фільтрувального елемента

Формула / Реферат

Спосіб виготовлення фільтрувального елемента, що включає осадження на порожнистому формуючому елементі заготовки волокнистого фільтрувального елемента з суспензії і закріплення фільтрувального елемента сполучною речовиною, сушіння, додаткове просякнення його сполучною сумішшю і отвердження сполучної суміші, який відрізняється тим, що під час осадження забезпечують в порожнині формуючого елемента імпульсне розрідження тиску від 350 мм.рт.ст. до 740 мм.рт.ст. при тривалості імпульсу 0,1-1,5 с.

Текст

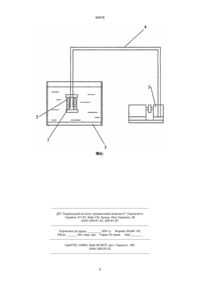

Спосіб виготовлення фільтрувального елемента, що включає осадження на порожнистому фо 40476 елемента відбувається за три стадії, що потребує забезпечення заданого значення лінійної швидкості потоку осаджуваної суспензії при змінній кількості сировини в потоці. Крім того, для виготовлених за відомим способом фільтрувальних елементів є властивим підвищений відсоток браку внаслідок виникнення на їх обробленій робочій поверхні окремих тріщин. За даними досліджень, останнє, ймовірно, обумовлено різкою зміною умов осадження окремих шарів фільтрату і отриманням виробу з різними механічними властивостями відповідних частин фільтрувального елемента. Задачею цього винаходу є розробка способу, який дозволяє отримати фільтрувальний елемент з достатніми фільтрувальними властивостями при спрощенні технології виробництва і підвищенні якості готової продукції, шляхом підбору оптимальних режимів осадження заготовки фільтрувального елемента. Поставлена задача в способі за винаходом вирішується тим, що фільтрувальний елемент, наприклад, у формі товстостінного циліндра, отримують осадженням волокон з суспензії на поверхню формувального елемента - порожнистої пористої циліндричної заготовки (трубчасте сито), зануреної у водну суспензію подрібнених мінеральних і/або штучних волокон, зокрема, хлопкового, целюлозного, нітронного або поліамідного волокна, та сполучної речовини, наприклад, карбамідоформальдегідних смол, сушінням зформованих заготовок фільтрувального елемента, додатковим просякненням фільтра сполучником та отвердженням сполучника, при цьому в порожнині пористої заготовки під час осадження заготовки фільтрувального елемента забезпечують імпульсне розрідження тиску від 350 мм.рт.ст. до 740 мм. рт.ст. при тривалості імпульсу - 0,1-1,5 с. Для отримання фільтрувального елемента виконують такі операції. Підготовлену із заданим співвідношенням подрібнених компонентів водну суспензію подають у ємкість, де за допомогою держателя встановлюють порожнисту пористу заготовку, порожнину якої з'єднують з вакуум-насосом. При цьому зовнішній контур формувального елемента повторює внутрішній контур виробу. Вакуум-насос вміщує редуктор тиску, що забезпечує при роботі насоса потрібне імпульсне розрідження в порожнині пористої заготовки. Після досягнення заданих габаритів осадженої заготовки фільтра, останню за межами ємкості з суспензією відділяють від формувального елемента і сушать продуванням підігрітими газами. Суху заготовку фільтрувального елемента додатково просякують сполучною речовиною і після вилучення надлишків просякувальної суміші заготовку отверджують продуванням гарячими газами. До заданих зовнішніх розмірів фільтрувальний елемент доводять обробкою абразивним інструментом, наприклад, шліфувальною стрічкою. Продукти механічної обробки вилучають із виробу продуванням його стисненим повітрям. Готові вироби з наявністю візуально помітних тріщин на робочій поверхні відбраковують. Пропонований спосіб дозволяє виготовляти одночасно один або декілька виробів. У порівнянні із прототипом за пропонованим способом забезпечується при інших рівних умовах зниження браку від тріщин на поверхні виробів на 25-30%. Забезпечення імпульсної зміни тиску в порожнині пористої заготовки за пропонованим режимом без ускладнень забезпечується на стандартному устаткуванні. Даний спосіб може бути реалізовано, наприклад, таким чином. За допомогою пристрою, зображеного на фігурі, формувальний елемент 1, у вигляді циліндричного трубчастого сита, на зовнішню поверхню якого осаджують заготовку фільтрувального елемента, з'єднують з вакуум-насосом 3, що має редуктор тиску, системою трубопроводів 4. Трубчасте сито, закріплене на держателі (на фіг. не помічено), встановлюють з можливістю фіксації його у ємкості 5 з водною суспензією і над нею. У залежності від марки фільтра використовують подрібнені на відомій машині волокна діаметром від 9-20 мкм і довжиною до 10 мм. Сполучником використовують, наприклад, карбамідо-формальдегідну смолу ПС-22. Рецептурна кількість компонентів водної суспензії ретельно перемішується і подається у ванну 5. Трубчасте сито фіксують у ємкості 5 і включають насос 3. Після досягнення заданих габаритів заготовки фільтрувального елемента, наприклад, довжини 250 мм, зовнішнього діаметру 69 мм при внутрішньому діаметрі 26 мм, останній за межами ємкості з суспензією відділяють від держателя і сушать продуванням підігрітими до 110-145 С° газами під тиском 0,8-1,4 кГс/см2 протягом 20-30 хвилин. Суху заготовку фільтрувального елемента додатково просякують під тиском скріплюючою сумішшю, наприклад, плівкоутворювачем ПМ-14 і після вилучення надлишків просякувальної суміші, наприклад вакуумним відкачуванням, заготовку отверджують продуванням її під тиском 0,8-1,4 кГс/см2 гарячими газами (145-170°С) протягом 20-30 хвилин. До заданих зовнішніх розмірів отверджені фільтрувальні елементи доводять обробкою абразивним інструментом, наприклад, шліфувальною стрічкою. Продукти механічної обробки вилучають із виробу продуванням його стисненим повітрям. Вироби з наявністю візуально помітних тріщин на робочій поверхні відбраковуються. При зміненні тиску в порожнині пористої заготовки за пропонованим способом за межами 350740 мм.рт.ст. рівномірність структури фільтрувального елемента різко погіршується. Тривалість імпульсу розрідження в межах 0,1-1,5 с є оптимальною для збереження потрібної швидкості потоку суспензії, рівномірної структури фільтрувального елемента і, як наслідок, зменшення браку готової продукції із-за тріщин робочої поверхні готового виробу. Пропонований спосіб може бути реалізовано на стандартному обладнанні. 2 40476 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 3

ДивитисяДодаткова інформація

Автори англійськоюSaliuk Vasyl Petrovych

Автори російськоюСалюк Василий Петрович

МПК / Мітки

МПК: B01D 39/02

Мітки: елемента, фільтрувального, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/3-40476-sposib-vigotovlennya-filtruvalnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення фільтрувального елемента</a>

Попередній патент: Інтерферометр для визначення локальних змін показника заломлення ізотропних твердих тіл

Наступний патент: Спосіб керування процесом сушіння в мікрохвильовому полі

Випадковий патент: Керування взаємними перешкодами, використовуючи профілі потужності і ослаблення сигналу