Спосіб визначення положення пластичної зони в доменній печі

Номер патенту: 91799

Опубліковано: 25.08.2010

Автори: Гладков Микола Андрійович, Шуліко Станіслав Трохимович, Большаков Вадим Іванович, Муравйова Ірина Геннадіївна, Семенов Юрій Станіславович

Формула / Реферат

Спосіб визначення положення пластичної зони в доменній печі, що включає вимірювання витрат тиску газового потоку по висоті печі, визначення висоти пластичної зони по розташуванню точки вигину кривої витрат тиску, який відрізняється тим, що безперервно здійснюють вимірювання відстаней від "технологічного нуля" до поверхні засипу шихтових матеріалів в точках по радіусу колошника, розраховують швидкості опускання шихти після вивантаження кожної порції шихтових матеріалів, які створюють цикл завантаження, визначають середньоквадратичні відхилення швидкостей в цих точках радіусу за цикл завантаження, середні їх значення по вимірюваному радіусу колошника встановлюють часові інтервали між максимальними середньоквадратичними відхиленнями швидкості tmax в точках по відношенню до середнього їх значення за період не менше 8 годин роботи печі, усереднюють для цих інтервалів швидкості опускання шихти Vmaxср і визначають відстані від "технологічного нуля" Нпл до рівня початку утворення рідких фаз в стовпі шихтових матеріалів за допомогою наступного співвідношення:

Hпл = Yвих – Vmaxср · tmax ,

де: Нпл – відстань від "технологічного нуля" до рівня початку утворення рідких фаз – межі пластичної зони, м,

Yвих – початковий рівень засипу шихтових матеріалів, тобто перед вивантаженням чергової порції шихти, м,

Vmaxср – середнє значення швидкості опускання шихти для інтервалу часу між максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менше 8 годин роботи печі, м/хв,

tmax – часовий інтервал між циклами, що характеризуються, максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менше 8 годин роботи печі, хв.

Текст

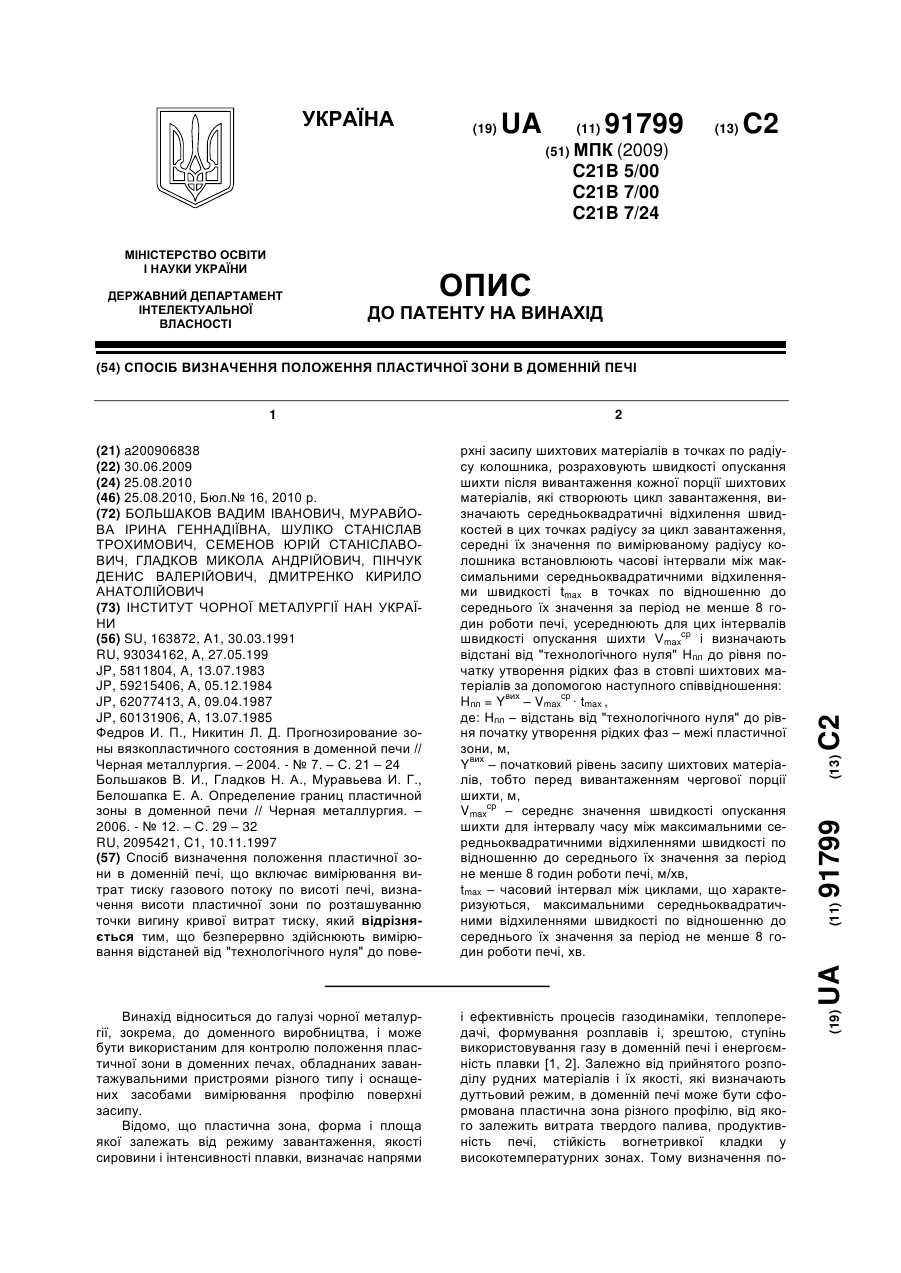

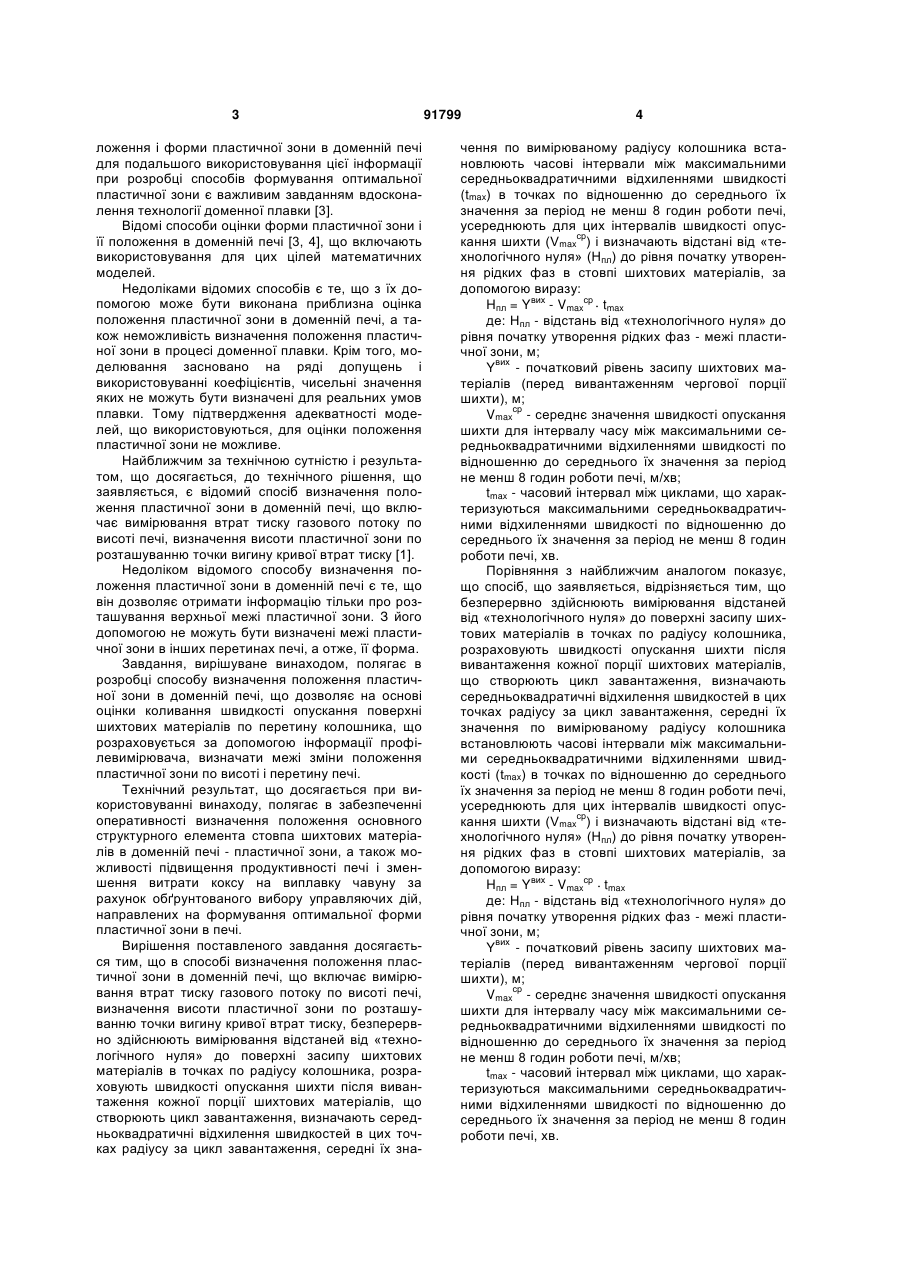

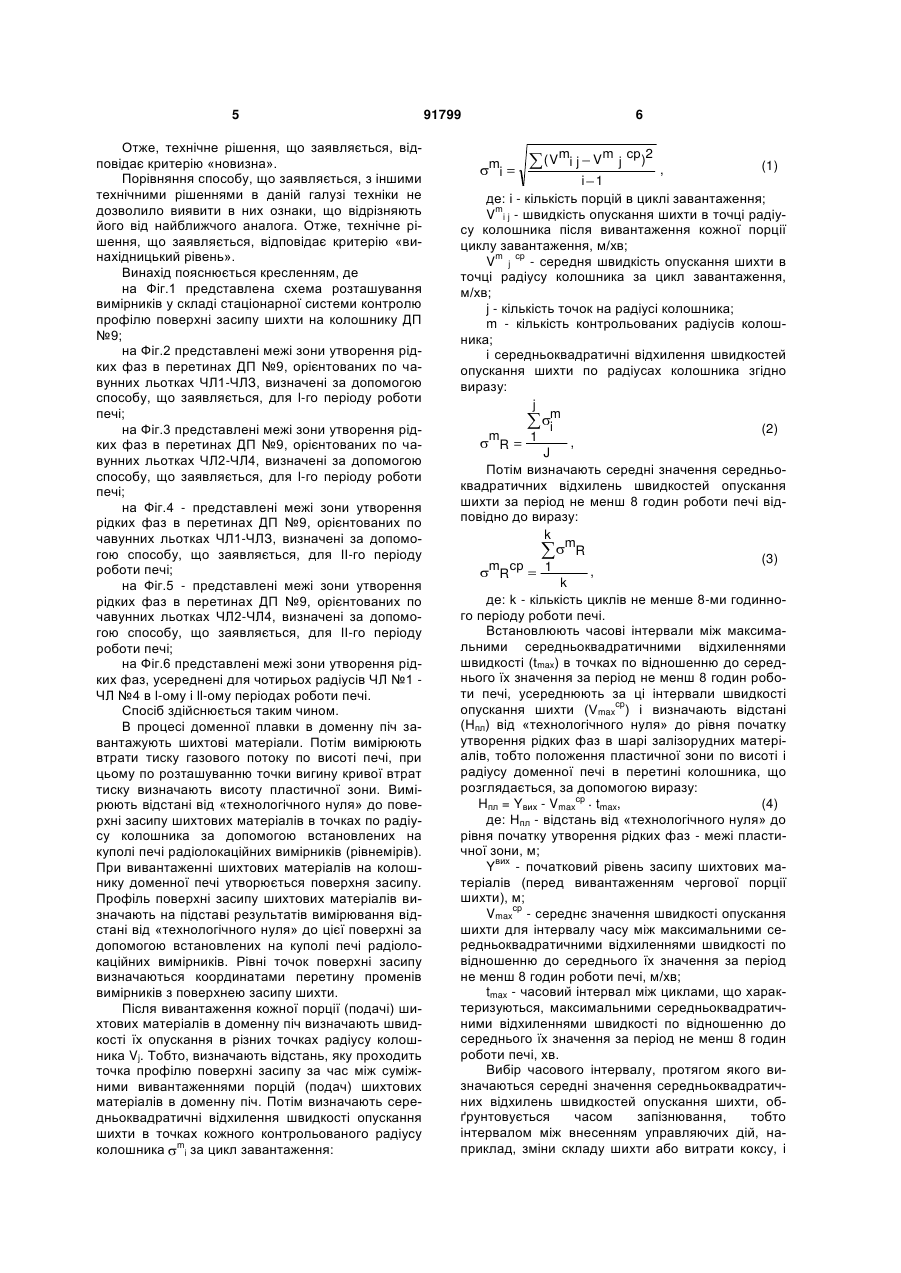

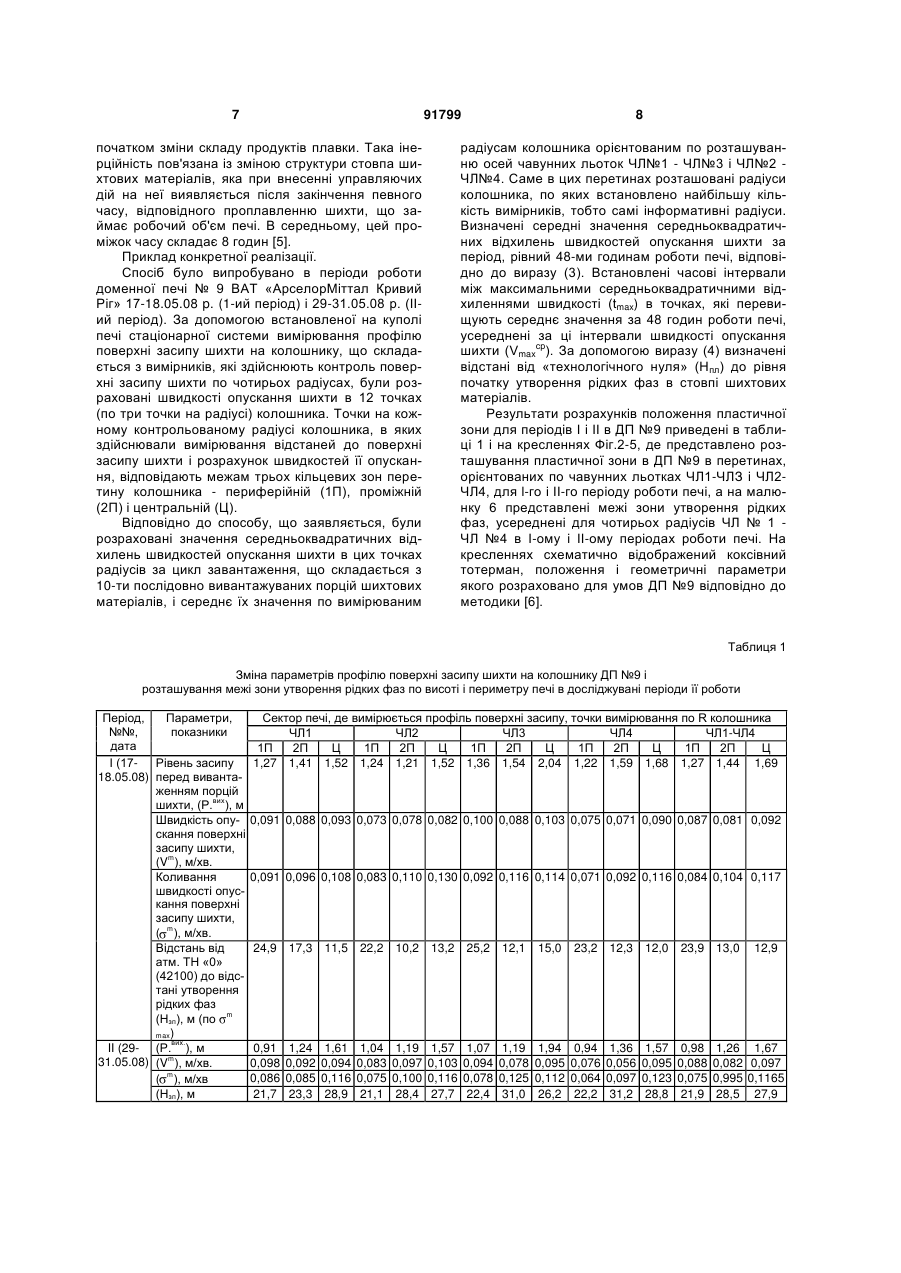

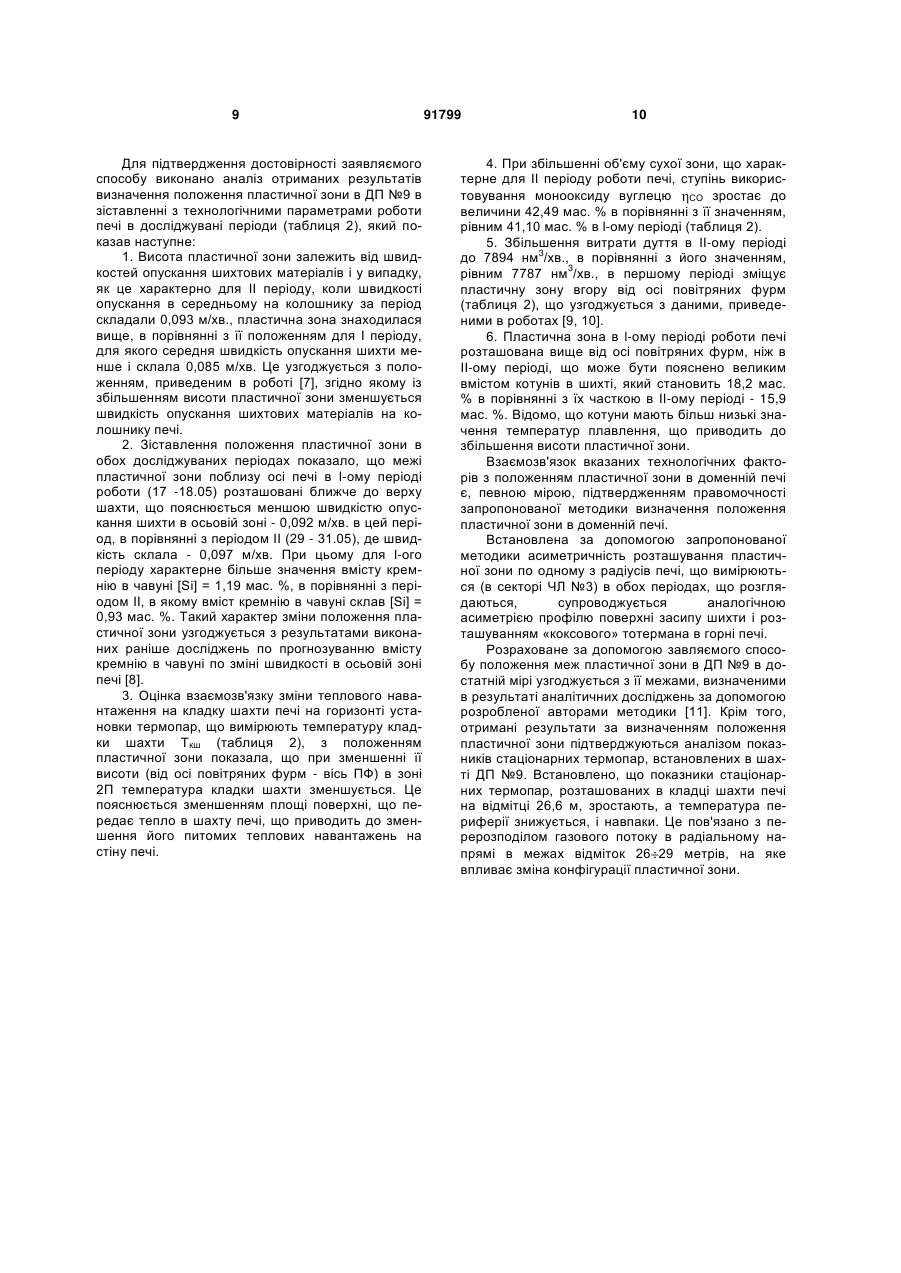

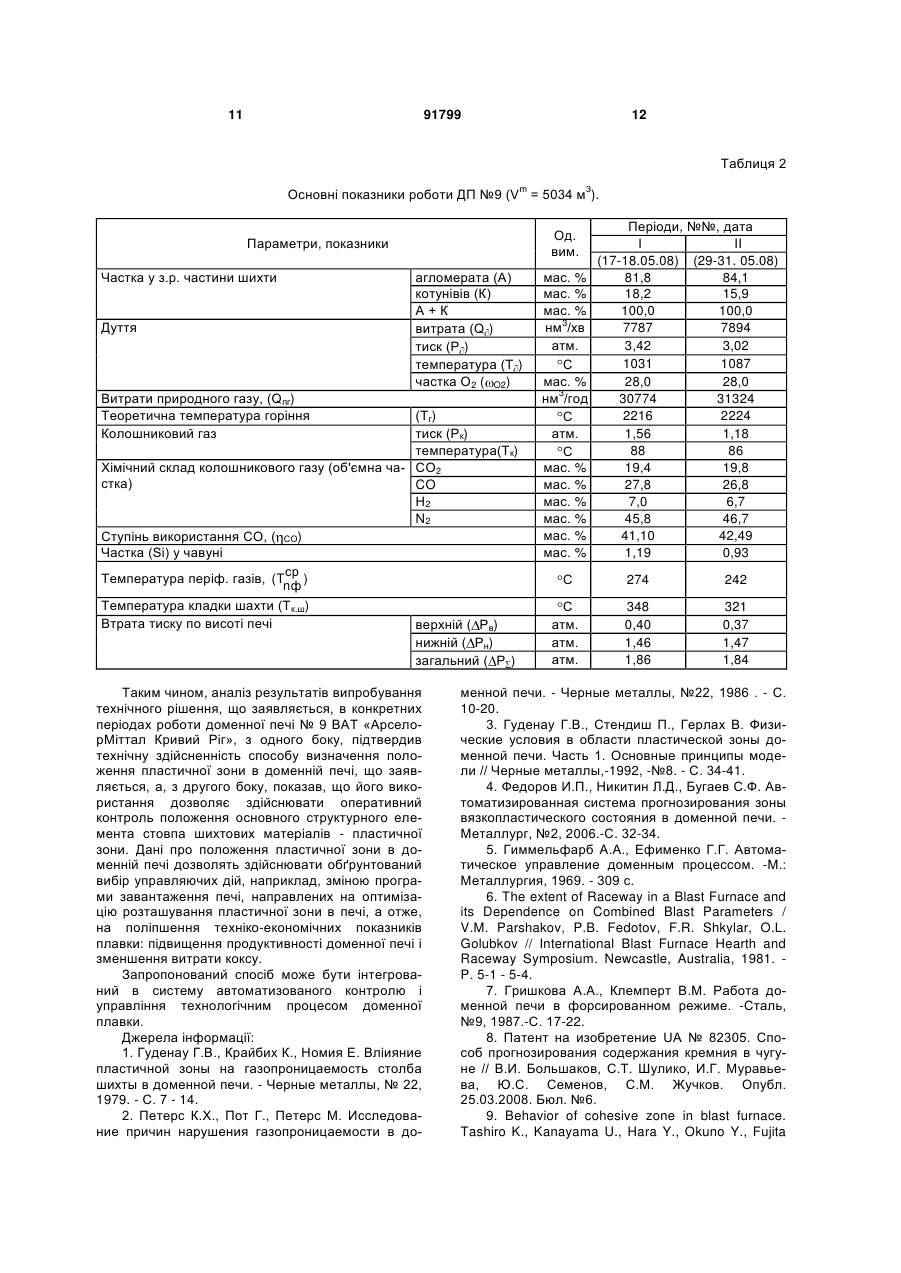

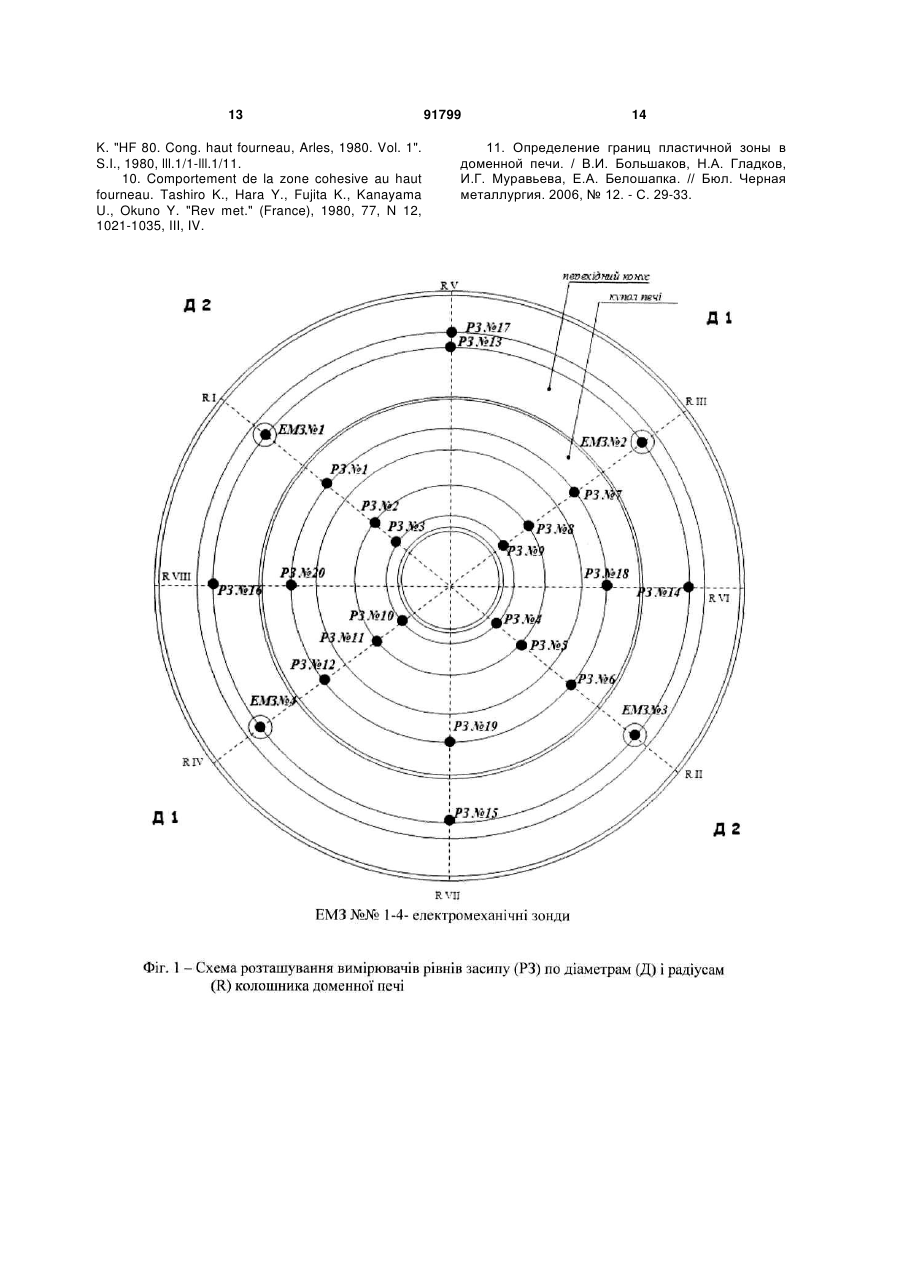

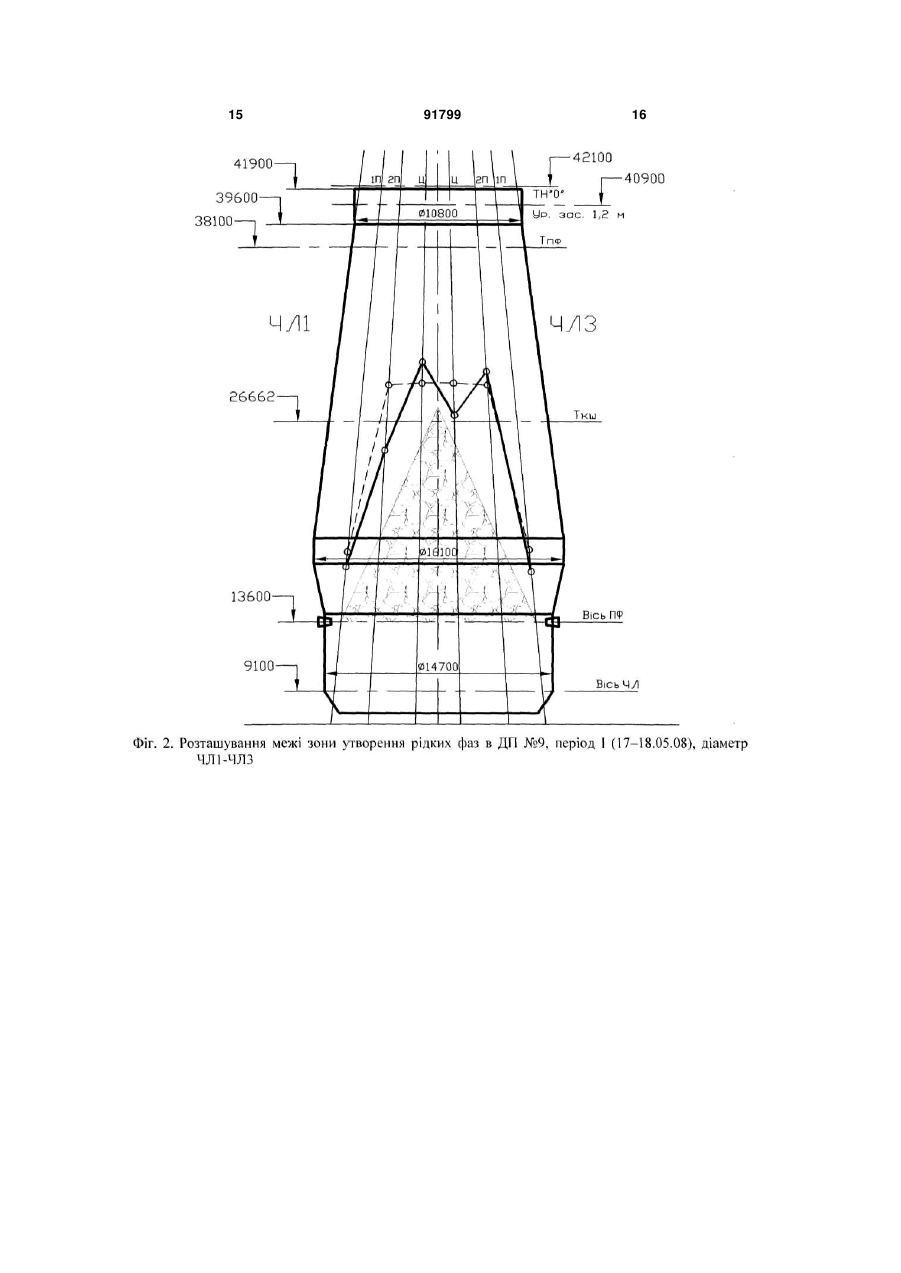

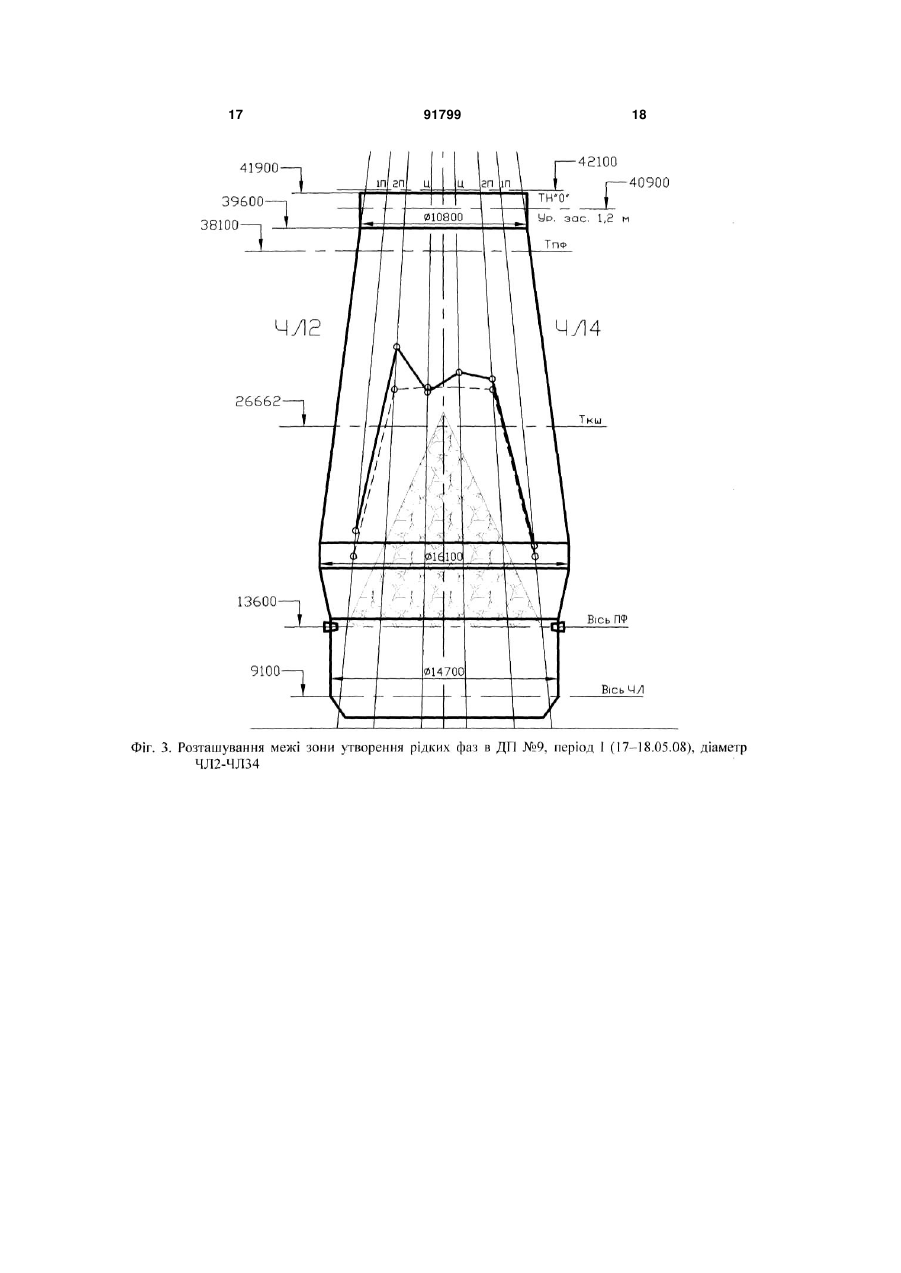

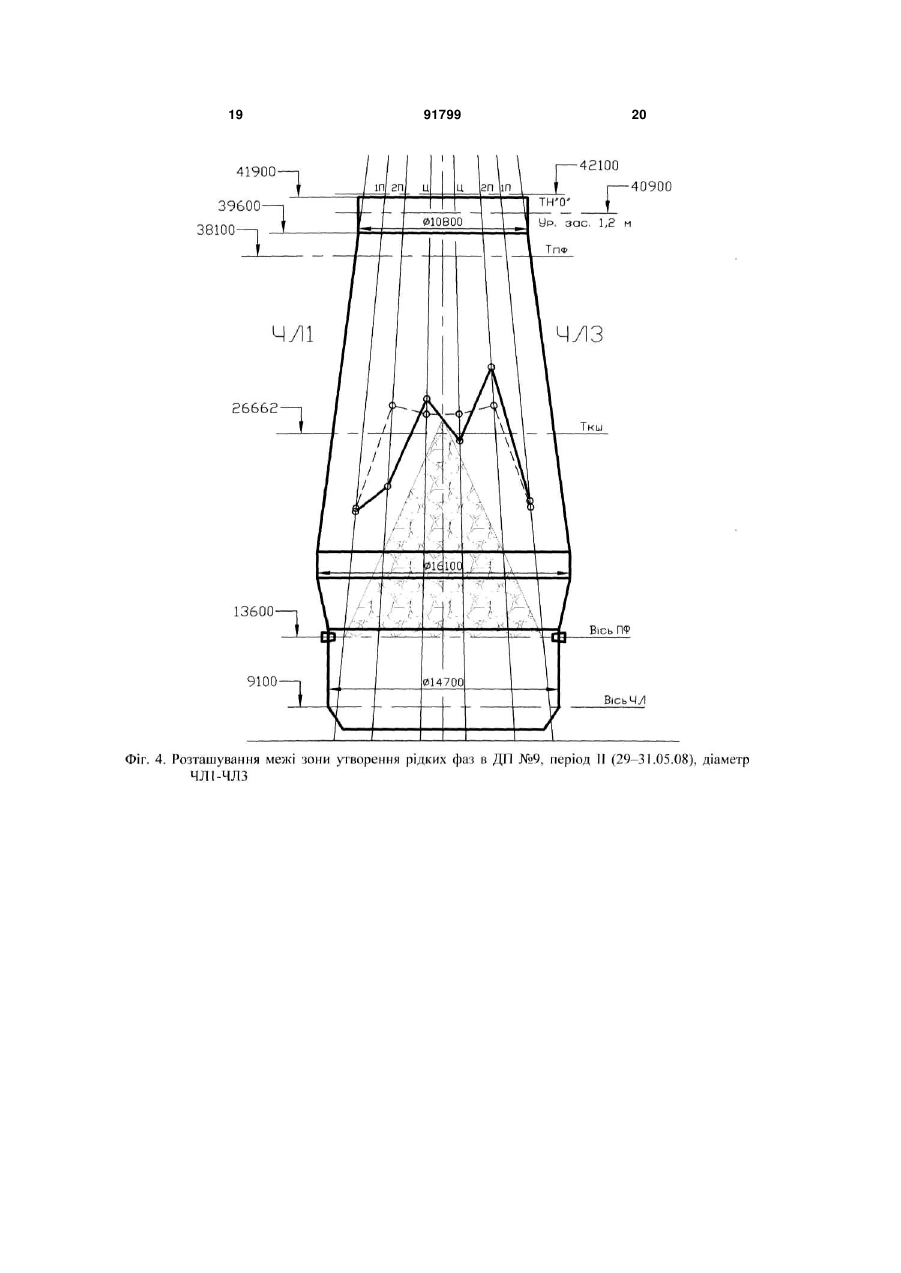

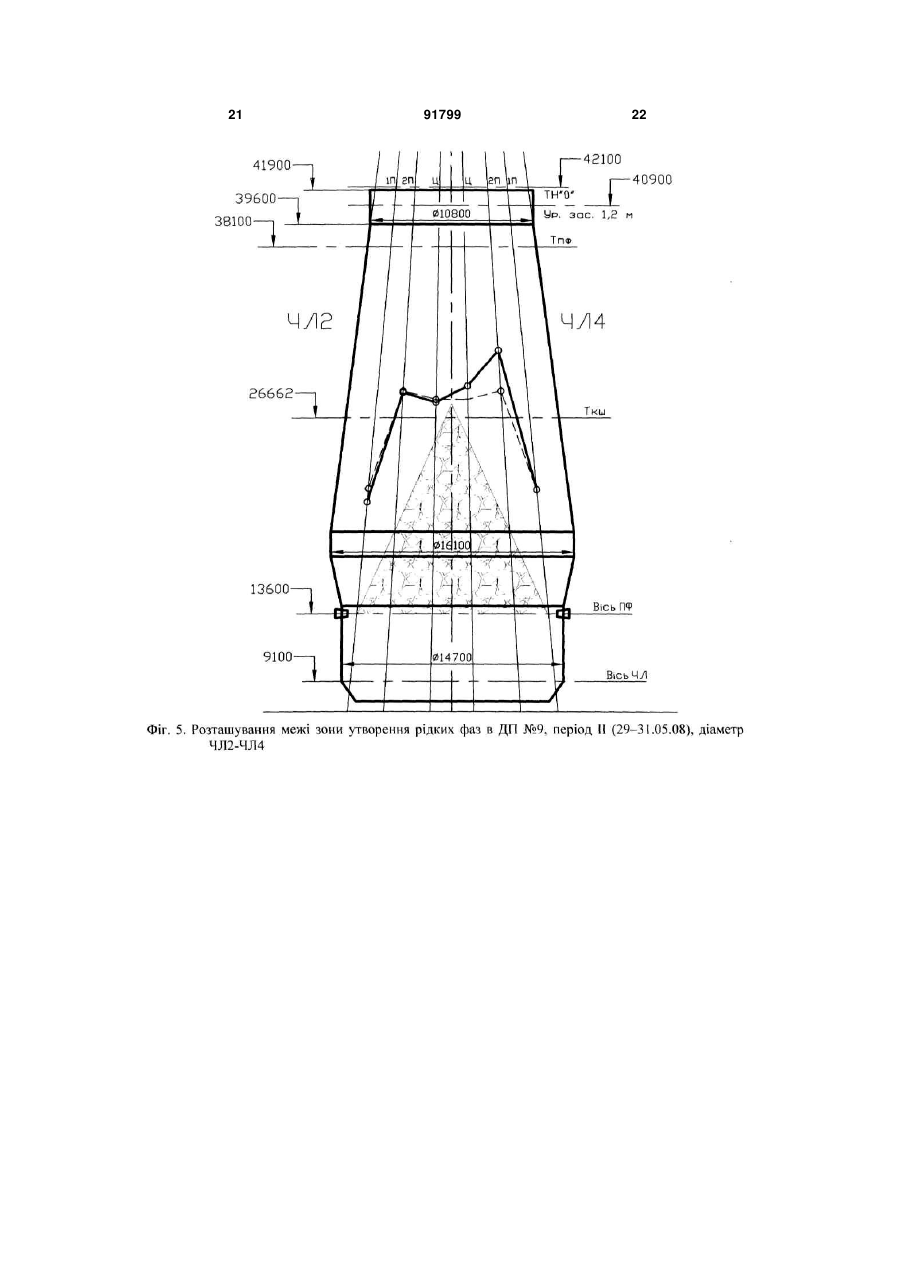

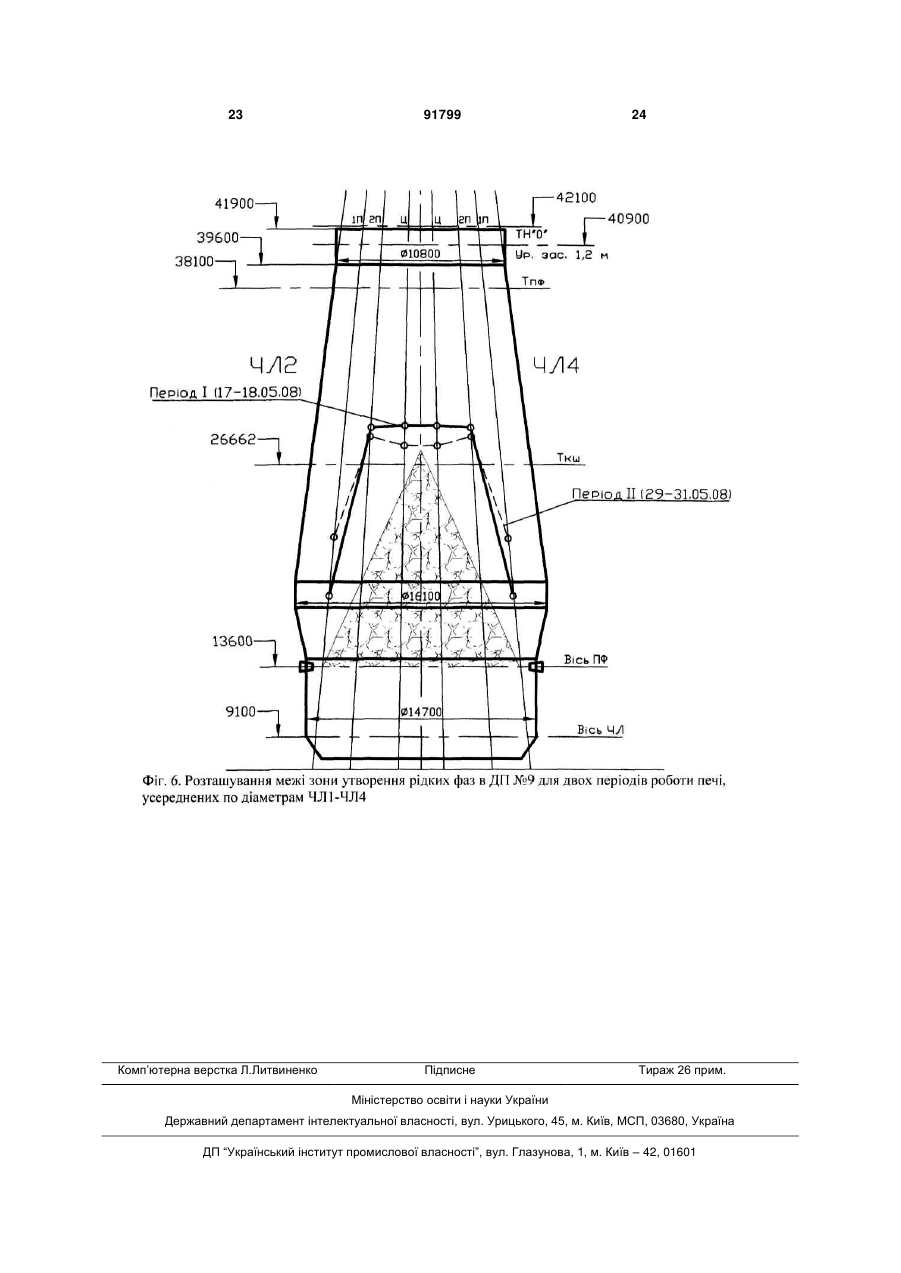

Спосіб визначення положення пластичної зони в доменній печі, що включає вимірювання витрат тиску газового потоку по висоті печі, визначення висоти пластичної зони по розташуванню точки вигину кривої витрат тиску, який відрізняється тим, що безперервно здійснюють вимірювання відстаней від "технологічного нуля" до пове C2 2 (11) 1 3 ложення і форми пластичної зони в доменній печі для подальшого використовування цієї інформації при розробці способів формування оптимальної пластичної зони є важливим завданням вдосконалення технології доменної плавки [3]. Відомі способи оцінки форми пластичної зони і її положення в доменній печі [3, 4], що включають використовування для цих цілей математичних моделей. Недоліками відомих способів є те, що з їх допомогою може бути виконана приблизна оцінка положення пластичної зони в доменній печі, а також неможливість визначення положення пластичної зони в процесі доменної плавки. Крім того, моделювання засновано на ряді допущень і використовуванні коефіцієнтів, чисельні значення яких не можуть бути визначені для реальних умов плавки. Тому підтвердження адекватності моделей, що використовуються, для оцінки положення пластичної зони не можливе. Найближчим за технічною сутністю і результатом, що досягається, до технічного рішення, що заявляється, є відомий спосіб визначення положення пластичної зони в доменній печі, що включає вимірювання втрат тиску газового потоку по висоті печі, визначення висоти пластичної зони по розташуванню точки вигину кривої втрат тиску [1]. Недоліком відомого способу визначення положення пластичної зони в доменній печі є те, що він дозволяє отримати інформацію тільки про розташування верхньої межі пластичної зони. З його допомогою не можуть бути визначені межі пластичної зони в інших перетинах печі, а отже, її форма. Завдання, вирішуване винаходом, полягає в розробці способу визначення положення пластичної зони в доменній печі, що дозволяє на основі оцінки коливання швидкості опускання поверхні шихтових матеріалів по перетину колошника, що розраховується за допомогою інформації профілевимірювача, визначати межі зміни положення пластичної зони по висоті і перетину печі. Технічний результат, що досягається при використовуванні винаходу, полягає в забезпеченні оперативності визначення положення основного структурного елемента стовпа шихтових матеріалів в доменній печі - пластичної зони, а також можливості підвищення продуктивності печі і зменшення витрати коксу на виплавку чавуну за рахунок обґрунтованого вибору управляючих дій, направлених на формування оптимальної форми пластичної зони в печі. Вирішення поставленого завдання досягається тим, що в способі визначення положення пластичної зони в доменній печі, що включає вимірювання втрат тиску газового потоку по висоті печі, визначення висоти пластичної зони по розташуванню точки вигину кривої втрат тиску, безперервно здійснюють вимірювання відстаней від «технологічного нуля» до поверхні засипу шихтових матеріалів в точках по радіусу колошника, розраховують швидкості опускання шихти після вивантаження кожної порції шихтових матеріалів, що створюють цикл завантаження, визначають середньоквадратичні відхилення швидкостей в цих точках радіусу за цикл завантаження, середні їх зна 91799 4 чення по вимірюваному радіусу колошника встановлюють часові інтервали між максимальними середньоквадратичними відхиленнями швидкості (tmax) в точках по відношенню до середнього їх значення за період не менш 8 годин роботи печі, усереднюють для цих інтервалів швидкості опускання шихти (Vmaxср) і визначають відстані від «технологічного нуля» (Нпл) до рівня початку утворення рідких фаз в стовпі шихтових матеріалів, за допомогою виразу: Hпл = Yвих - Vmaxср tmax де: Hпл - відстань від «технологічного нуля» до рівня початку утворення рідких фаз - межі пластичної зони, м; Yвих - початковий рівень засипу шихтових матеріалів (перед вивантаженням чергової порції шихти), м; Vmaxср - середнє значення швидкості опускання шихти для інтервалу часу між максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менш 8 годин роботи печі, м/хв; tmax - часовий інтервал між циклами, що характеризуються максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менш 8 годин роботи печі, хв. Порівняння з найближчим аналогом показує, що спосіб, що заявляється, відрізняється тим, що безперервно здійснюють вимірювання відстаней від «технологічного нуля» до поверхні засипу шихтових матеріалів в точках по радіусу колошника, розраховують швидкості опускання шихти після вивантаження кожної порції шихтових матеріалів, що створюють цикл завантаження, визначають середньоквадратичні відхилення швидкостей в цих точках радіусу за цикл завантаження, середні їх значення по вимірюваному радіусу колошника встановлюють часові інтервали між максимальними середньоквадратичними відхиленнями швидкості (tmax) в точках по відношенню до середнього їх значення за період не менш 8 годин роботи печі, усереднюють для цих інтервалів швидкості опускання шихти (Vmaxср) і визначають відстані від «технологічного нуля» (Hпл) до рівня початку утворення рідких фаз в стовпі шихтових матеріалів, за допомогою виразу: Hпл = Yвих - Vmaxср tmax де: Hпл - відстань від «технологічного нуля» до рівня початку утворення рідких фаз - межі пластичної зони, м; Yвих - початковий рівень засипу шихтових матеріалів (перед вивантаженням чергової порції шихти), м; Vmaxср - середнє значення швидкості опускання шихти для інтервалу часу між максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менш 8 годин роботи печі, м/хв; tmax - часовий інтервал між циклами, що характеризуються максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менш 8 годин роботи печі, хв. 5 Отже, технічне рішення, що заявляється, відповідає критерію «новизна». Порівняння способу, що заявляється, з іншими технічними рішеннями в даній галузі техніки не дозволило виявити в них ознаки, що відрізняють його від найближчого аналога. Отже, технічне рішення, що заявляється, відповідає критерію «винахідницький рівень». Винахід пояснюється кресленням, де на Фіг.1 представлена схема розташування вимірників у складі стаціонарної системи контролю профілю поверхні засипу шихти на колошнику ДП №9; на Фіг.2 представлені межі зони утворення рідких фаз в перетинах ДП №9, орієнтованих по чавунних льотках ЧЛ1-ЧЛЗ, визначені за допомогою способу, що заявляється, для l-го періоду роботи печі; на Фіг.3 представлені межі зони утворення рідких фаз в перетинах ДП №9, орієнтованих по чавунних льотках ЧЛ2-ЧЛ4, визначені за допомогою способу, що заявляється, для l-го періоду роботи печі; на Фіг.4 - представлені межі зони утворення рідких фаз в перетинах ДП №9, орієнтованих по чавунних льотках ЧЛ1-ЧЛЗ, визначені за допомогою способу, що заявляється, для ІІ-го періоду роботи печі; на Фіг.5 - представлені межі зони утворення рідких фаз в перетинах ДП №9, орієнтованих по чавунних льотках ЧЛ2-ЧЛ4, визначені за допомогою способу, що заявляється, для ІІ-го періоду роботи печі; на Фіг.6 представлені межі зони утворення рідких фаз, усереднені для чотирьох радіусів ЧЛ №1 ЧЛ №4 в l-ому і ll-ому періодах роботи печі. Спосіб здійснюється таким чином. В процесі доменної плавки в доменну піч завантажують шихтові матеріали. Потім вимірюють втрати тиску газового потоку по висоті печі, при цьому по розташуванню точки вигину кривої втрат тиску визначають висоту пластичної зони. Вимірюють відстані від «технологічного нуля» до поверхні засипу шихтових матеріалів в точках по радіусу колошника за допомогою встановлених на куполі печі радіолокаційних вимірників (рівнемірів). При вивантаженні шихтових матеріалів на колошнику доменної печі утворюється поверхня засипу. Профіль поверхні засипу шихтових матеріалів визначають на підставі результатів вимірювання відстані від «технологічного нуля» до цієї поверхні за допомогою встановлених на куполі печі радіолокаційних вимірників. Рівні точок поверхні засипу визначаються координатами перетину променів вимірників з поверхнею засипу шихти. Після вивантаження кожної порції (подачі) шихтових матеріалів в доменну піч визначають швидкості їх опускання в різних точках радіусу колошника Vj. Тобто, визначають відстань, яку проходить точка профілю поверхні засипу за час між суміжними вивантаженнями порцій (подач) шихтових матеріалів в доменну піч. Потім визначають середньоквадратичні відхилення швидкості опускання шихти в точках кожного контрольованого радіусу колошника mi за цикл завантаження: 91799 6 Vm j ср)2 (1) , i 1 де: і - кількість порцій в циклі завантаження; Vmi j - швидкість опускання шихти в точці радіусу колошника після вивантаження кожної порції циклу завантаження, м/хв; Vm j ср - середня швидкість опускання шихти в точці радіусу колошника за цикл завантаження, м/хв; j - кількість точок на радіусі колошника; m - кількість контрольованих радіусів колошника; і середньоквадратичні відхилення швидкостей опускання шихти по радіусах колошника згідно виразу: j m i (2) m 1 , R J Потім визначають середні значення середньоквадратичних відхилень швидкостей опускання шихти за період не менш 8 годин роботи печі відповідно до виразу: k m R (3) m ср 1 , R k де: k - кількість циклів не менше 8-ми годинного періоду роботи печі. Встановлюють часові інтервали між максимальними середньоквадратичними відхиленнями швидкості (tmax) в точках по відношенню до середнього їх значення за період не менш 8 годин роботи печі, усереднюють за ці інтервали швидкості опускання шихти (Vmaxср) і визначають відстані (Нпл) від «технологічного нуля» до рівня початку утворення рідких фаз в шарі залізорудних матеріалів, тобто положення пластичної зони по висоті і радіусу доменної печі в перетині колошника, що розглядається, за допомогою виразу: (4) Hпл = Yвих - Vmaxср tmax, де: Нпл - відстань від «технологічного нуля» до рівня початку утворення рідких фаз - межі пластичної зони, м; Yвих - початковий рівень засипу шихтових матеріалів (перед вивантаженням чергової порції шихти), м; Vmaxср - середнє значення швидкості опускання шихти для інтервалу часу між максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менш 8 годин роботи печі, м/хв; tmax - часовий інтервал між циклами, що характеризуються, максимальними середньоквадратичними відхиленнями швидкості по відношенню до середнього їх значення за період не менш 8 годин роботи печі, хв. Вибір часового інтервалу, протягом якого визначаються середні значення середньоквадратичних відхилень швидкостей опускання шихти, обґрунтовується часом запізнювання, тобто інтервалом між внесенням управляючих дій, наприклад, зміни складу шихти або витрати коксу, і m i ( Vmi j 7 91799 початком зміни складу продуктів плавки. Така інерційність пов'язана із зміною структури стовпа шихтових матеріалів, яка при внесенні управляючих дій на неї виявляється після закінчення певного часу, відповідного проплавленню шихти, що займає робочий об'єм печі. В середньому, цей проміжок часу складає 8 годин [5]. Приклад конкретної реалізації. Спосіб було випробувано в періоди роботи доменної печі № 9 ВАТ «АрселорМіттал Кривий Ріг» 17-18.05.08 p. (1-ий період) і 29-31.05.08 p. (ІІий період). За допомогою встановленої на куполі печі стаціонарної системи вимірювання профілю поверхні засипу шихти на колошнику, що складається з вимірників, які здійснюють контроль поверхні засипу шихти по чотирьох радіусах, були розраховані швидкості опускання шихти в 12 точках (по три точки на радіусі) колошника. Точки на кожному контрольованому радіусі колошника, в яких здійснювали вимірювання відстаней до поверхні засипу шихти і розрахунок швидкостей її опускання, відповідають межам трьох кільцевих зон перетину колошника - периферійній (1П), проміжній (2П) і центральній (Ц). Відповідно до способу, що заявляється, були розраховані значення середньоквадратичних відхилень швидкостей опускання шихти в цих точках радіусів за цикл завантаження, що складається з 10-ти послідовно вивантажуваних порцій шихтових матеріалів, і середнє їх значення по вимірюваним 8 радіусам колошника орієнтованим по розташуванню осей чавунних льоток ЧЛ№1 - ЧЛ№3 і ЧЛ№2 ЧЛ№4. Саме в цих перетинах розташовані радіуси колошника, по яких встановлено найбільшу кількість вимірників, тобто самі інформативні радіуси. Визначені середні значення середньоквадратичних відхилень швидкостей опускання шихти за період, рівний 48-ми годинам роботи печі, відповідно до виразу (3). Встановлені часові інтервали між максимальними середньоквадратичними відхиленнями швидкості (tmax) в точках, які перевищують середнє значення за 48 годин роботи печі, усереднені за ці інтервали швидкості опускання шихти (Vmaxср). За допомогою виразу (4) визначені відстані від «технологічного нуля» (Нпл) до рівня початку утворення рідких фаз в стовпі шихтових матеріалів. Результати розрахунків положення пластичної зони для періодів І і II в ДП №9 приведені в таблиці 1 і на кресленнях Фіг.2-5, де представлено розташування пластичної зони в ДП №9 в перетинах, орієнтованих по чавунних льотках ЧЛ1-ЧЛЗ і ЧЛ2ЧЛ4, для l-го і ІІ-го періоду роботи печі, а на малюнку 6 представлені межі зони утворення рідких фаз, усереднені для чотирьох радіусів ЧЛ № 1 ЧЛ №4 в I-ому і II-ому періодах роботи печі. На кресленнях схематично відображений коксівний тотерман, положення і геометричні параметри якого розраховано для умов ДП №9 відповідно до методики [6]. Таблиця 1 Зміна параметрів профілю поверхні засипу шихти на колошнику ДП №9 і розташування межі зони утворення рідких фаз по висоті і периметру печі в досліджувані періоди її роботи Період, Параметри, №№, показники дата І (17Рівень засипу 18.05.08) перед вивантаженням порцій вих шихти, (Р. ), м Швидкість опускання поверхні засипу шихти, m (V ), м/хв. Коливання швидкості опускання поверхні засипу шихти, m ( ), м/хв. Відстань від атм. ТН «0» (42100) до відстані утворення рідких фаз m (Нзп), м (по max) вих. II (29- (Р. ), м m 31.05.08) (V ), м/хв. m ( ), м/хв (Нзп), м Сектор печі, де вимірюється профіль поверхні засипу, точки вимірювання по R колошника ЧЛ1 ЧЛ2 ЧЛ3 ЧЛ4 ЧЛ1-ЧЛ4 1П 2П Ц 1П 2П Ц 1П 2П Ц 1П 2П Ц 1П 2П Ц 1,27 1,41 1,52 1,24 1,21 1,52 1,36 1,54 2,04 1,22 1,59 1,68 1,27 1,44 1,69 0,091 0,088 0,093 0,073 0,078 0,082 0,100 0,088 0,103 0,075 0,071 0,090 0,087 0,081 0,092 0,091 0,096 0,108 0,083 0,110 0,130 0,092 0,116 0,114 0,071 0,092 0,116 0,084 0,104 0,117 24,9 17,3 11,5 22,2 10,2 13,2 25,2 12,1 15,0 23,2 12,3 12,0 23,9 13,0 0,91 0,098 0,086 21,7 1,24 0,092 0,085 23,3 1,61 0,094 0,116 28,9 1,19 0,097 0,100 28,4 1,57 0,103 0,116 27,7 1,19 0,078 0,125 31,0 1,94 0,095 0,112 26,2 0,94 0,076 0,064 22,2 1,57 0,095 0,123 28,8 0,98 0,088 0,075 21,9 1,04 0,083 0,075 21,1 1,07 0,094 0,078 22,4 1,36 0,056 0,097 31,2 1,26 0,082 0,995 28,5 12,9 1,67 0,097 0,1165 27,9 9 Для підтвердження достовірності заявляємого способу виконано аналіз отриманих результатів визначення положення пластичної зони в ДП №9 в зіставленні з технологічними параметрами роботи печі в досліджувані періоди (таблиця 2), який показав наступне: 1. Висота пластичної зони залежить від швидкостей опускання шихтових матеріалів і у випадку, як це характерно для II періоду, коли швидкості опускання в середньому на колошнику за період складали 0,093 м/хв., пластична зона знаходилася вище, в порівнянні з її положенням для І періоду, для якого середня швидкість опускання шихти менше і склала 0,085 м/хв. Це узгоджується з положенням, приведеним в роботі [7], згідно якому із збільшенням висоти пластичної зони зменшується швидкість опускання шихтових матеріалів на колошнику печі. 2. Зіставлення положення пластичної зони в обох досліджуваних періодах показало, що межі пластичної зони поблизу осі печі в l-ому періоді роботи (17 -18.05) розташовані ближче до верху шахти, що пояснюється меншою швидкістю опускання шихти в осьовій зоні - 0,092 м/хв. в цей період, в порівнянні з періодом II (29 - 31.05), де швидкість склала - 0,097 м/хв. При цьому для l-ого періоду характерне більше значення вмісту кремнію в чавуні [Si] = 1,19 мас. %, в порівнянні з періодом II, в якому вміст кремнію в чавуні склав [Si] = 0,93 мас. %. Такий характер зміни положення пластичної зони узгоджується з результатами виконаних раніше досліджень по прогнозуванню вмісту кремнію в чавуні по зміні швидкості в осьовій зоні печі [8]. 3. Оцінка взаємозв'язку зміни теплового навантаження на кладку шахти печі на горизонті установки термопар, що вимірюють температуру кладки шахти Ткш (таблиця 2), з положенням пластичної зони показала, що при зменшенні її висоти (від осі повітряних фурм - вісь ПФ) в зоні 2П температура кладки шахти зменшується. Це пояснюється зменшенням площі поверхні, що передає тепло в шахту печі, що приводить до зменшення його питомих теплових навантажень на стіну печі. 91799 10 4. При збільшенні об'єму сухої зони, що характерне для II періоду роботи печі, ступінь використовування монооксиду вуглецю СО зростає до величини 42,49 мас. % в порівнянні з її значенням, рівним 41,10 мас. % в l-ому періоді (таблиця 2). 5. Збільшення витрати дуття в ІІ-ому періоді до 7894 нм3/хв., в порівнянні з його значенням, рівним 7787 нм3/хв., в першому періоді зміщує пластичну зону вгору від осі повітряних фурм (таблиця 2), що узгоджується з даними, приведеними в роботах [9, 10]. 6. Пластична зона в l-ому періоді роботи печі розташована вище від осі повітряних фурм, ніж в ІІ-ому періоді, що може бути пояснено великим вмістом котунів в шихті, який становить 18,2 мас. % в порівнянні з їх часткою в ІІ-ому періоді - 15,9 мас. %. Відомо, що котуни мають більш низькі значення температур плавлення, що приводить до збільшення висоти пластичної зони. Взаємозв'язок вказаних технологічних факторів з положенням пластичної зони в доменній печі є, певною мірою, підтвердженням правомочності запропонованої методики визначення положення пластичної зони в доменній печі. Встановлена за допомогою запропонованої методики асиметричність розташування пластичної зони по одному з радіусів печі, що вимірюються (в секторі ЧЛ №3) в обох періодах, що розглядаються, супроводжується аналогічною асиметрією профілю поверхні засипу шихти і розташуванням «коксового» тотермана в горні печі. Розраховане за допомогою завляємого способу положення меж пластичної зони в ДП №9 в достатній мірі узгоджується з її межами, визначеними в результаті аналітичних досліджень за допомогою розробленої авторами методики [11]. Крім того, отримані результати за визначенням положення пластичної зони підтверджуються аналізом показників стаціонарних термопар, встановлених в шахті ДП №9. Встановлено, що показники стаціонарних термопар, розташованих в кладці шахти печі на відмітці 26,6 м, зростають, а температура периферії знижується, і навпаки. Це пов'язано з перерозподілом газового потоку в радіальному напрямі в межах відміток 26 29 метрів, на яке впливає зміна конфігурації пластичної зони. 11 91799 12 Таблиця 2 Основні показники роботи ДП №9 (Vm = 5034 м3). Од. вим. Параметри, показники Частка у з.р. частини шихти Дуття агломерата (А) котунівів (К) А+К витрата (Q ) тиск (P ) температура (T ) частка O2 ( O2) Витрати природного газу, (Qпг) Теоретична температура горіння Колошниковий газ (Тг) тиск (Рк) температура(Тк) Хімічний склад колошникового газу (об'ємна ча- СО2 стка) CO Н2 N2 Ступінь використання CO, ( СО) Частка (Si) у чавуні Температура періф. газів, (Tср ) nф Температура кладки шахти (Тк.ш) Втрата тиску по висоті печі верхній ( Рв) нижній ( Рн) загальний ( Р ) Таким чином, аналіз результатів випробування технічного рішення, що заявляється, в конкретних періодах роботи доменної печі № 9 ВАТ «АрселорМіттал Кривий Ріг», з одного боку, підтвердив технічну здійсненність способу визначення положення пластичної зони в доменній печі, що заявляється, а, з другого боку, показав, що його використання дозволяє здійснювати оперативний контроль положення основного структурного елемента стовпа шихтових матеріалів - пластичної зони. Дані про положення пластичної зони в доменній печі дозволять здійснювати обґрунтований вибір управляючих дій, наприклад, зміною програми завантаження печі, направлених на оптимізацію розташування пластичної зони в печі, а отже, на поліпшення техніко-економічних показників плавки: підвищення продуктивності доменної печі і зменшення витрати коксу. Запропонований спосіб може бути інтегрований в систему автоматизованого контролю і управління технологічним процесом доменної плавки. Джерела інформації: 1. Гуденау Г.В., Крайбих К., Номия Е. Вліияние пластичной зоны на газопроницаемость столба шихты в доменной печи. - Черные металлы, № 22, 1979. - С. 7 - 14. 2. Петерс К.Х., Пот Г., Петерс М. Исследование причин нарушения газопроницаемости в до мас. % мас. % мас. % нм3/хв атм. С мас. % нм3/год С атм. С мас. % мас. % мас. % мас. % мас. % мас. % Періоди, №№, дата І II (17-18.05.08) (29-31. 05.08) 81,8 84,1 18,2 15,9 100,0 100,0 7787 7894 3,42 3,02 1031 1087 28,0 28,0 30774 31324 2216 2224 1,56 1,18 88 86 19,4 19,8 27,8 26,8 7,0 6,7 45,8 46,7 41,10 42,49 1,19 0,93 С 274 242 С атм. атм. атм. 348 0,40 1,46 1,86 321 0,37 1,47 1,84 менной печи. - Черные металлы, №22, 1986 . - С. 10-20. 3. Гуденау Г.В., Стендиш П., Герлах В. Физические условия в области пластической зоны доменной печи. Часть 1. Основные принципы модели // Черные металлы,-1992, -№8. - С. 34-41. 4. Федоров И.П., Никитин Л.Д., Бугаев С.Ф. Автоматизированная система прогнозирования зоны вязкопластического состояния в доменной печи. Металлург, №2, 2006.-С. 32-34. 5. Гиммельфарб А.А., Ефименко Г.Г. Автоматическое управление доменным процессом. -М.: Металлургия, 1969. - 309 с. 6. The extent of Raceway in a Blast Furnace and its Dependence on Combined Blast Parameters / V.M. Parshakov, P.B. Fedotov, F.R. Shkylar, O.L. Golubkov // International Blast Furnace Hearth and Raceway Symposium. Newcastle, Australia, 1981. P. 5-1 - 5-4. 7. Гришкова А.А., Клемперт В.М. Работа доменной печи в форсированном режиме. -Сталь, №9, 1987.-С. 17-22. 8. Патент на изобретение UA № 82305. Способ прогнозирования содержания кремния в чугуне // В.И. Большаков, С.Т. Шулико, И.Г. Муравьева, Ю.С. Семенов, С.М. Жучков. Опубл. 25.03.2008. Бюл. №6. 9. Behavior of cohesive zone in blast furnace. Tashiro K., Kanayama U., Hara Y., Okuno Y., Fujita 13 K. "HF 80. Cong. haut fourneau, Arles, 1980. Vol. 1". S.I., 1980, lll.1/1-lll.1/11. 10. Comportement de la zone cohesive au haut fourneau. Tashiro K., Hara Y., Fujita K., Kanayama U., Okuno Y. "Rev met." (France), 1980, 77, N 12, 1021-1035, III, IV. 91799 14 11. Определение границ пластичной зоны в доменной печи. / В.И. Большаков, Н.А. Гладков, И.Г. Муравьева, Е.А. Белошапка. // Бюл. Черная металлургия. 2006, № 12. - С. 29-33. 15 91799 16 17 91799 18 19 91799 20 21 91799 22 23 Комп’ютерна верстка Л.Литвиненко 91799 Підписне 24 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of position of plastic zone in balst furnace

Автори англійськоюBolshakov Vadym Ivanovych, Muraviova Iryna Hennadiivna, Shuliko Stanislav Trokhymovych, Semenov Yurii Stanislavovych, Hladkov Mykola Andriiovych

Назва патенту російськоюСпособ определения положения пластичной зоны в доменной печи

Автори російськоюБольшаков Вадим Иванович, Муравьева Ирина Геннадиевна, Шулико Станислав Трофимович, Семенов Юрий Станиславович, Гладков Николай Андреевич

МПК / Мітки

МПК: C21B 7/24, C21B 7/00, C21B 5/00

Мітки: визначення, доменній, положення, пластичної, зони, печі, спосіб

Код посилання

<a href="https://ua.patents.su/12-91799-sposib-viznachennya-polozhennya-plastichno-zoni-v-domennijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення положення пластичної зони в доменній печі</a>

Попередній патент: Спосіб формування коефіцієнта підсилення напруги та пристрій для його здійснення

Наступний патент: Передавальний механізм

Випадковий патент: Установка для уловлювання викидів пилу при видачі коксу