Спосіб безперервного синхронізованого виробництва формованої продукції з заданими властивостями, фракційним видаленням коксового газу, поетапним її охолодженням і пристрій для його здійснення

Номер патенту: 99073

Опубліковано: 10.07.2012

Автори: Ніколайчук Юрій Володимирович, Карпенко Олександр Опанасович, Перепічаєнко Євген Костянтинович, Лазаренко Олександр Якович

Формула / Реферат

1. Спосіб безперервного синхронізованого виробництва формованої продукції коксування з заданими властивостями, з фракційним видаленням коксового газу і поетапним охолодженням продукції коксування, в якому здійснюють перетворення вугілля у формовану продукцію коксування нагріванням при відсутності кисню з видаленням коксового газу димососами і парів води вентиляторами для подальшої їх утилізації, а охолоджений продукт подають на склад, який включає наступні етапи:

- здійснюють синхронізацію комплекту камер безперервної технологічної лінії неперервного виробництва формованої продукції коксування з заданими властивостями, з фракційним видаленням коксового газу, пари холодоагенту і повною їх утилізацією,

- формують дозовано герметичними дозаторами 10 в камері 1 склад шихти із вугілля заданих марок, висушують його теплової сорочкою 16 при температурі 105-110 °С, підвищують продуктивність і якість висушування капілярної вологи дією ультразвукового поля і вібрації, водяну пару, що виділяється при цьому концентрують в шлюзі 13, очищують від пилу і видаляють вентилятором 15 при заданому тиску для утилізації,

- подають під дією сил гравітації і вібрації висушене вугілля у камеру роздроблення 2, нагрівають його ультразвуковим полем і тепловою сорочкою 31 до температури 250-300 °С, вугільний пил і низькотемпературний коксовий газ, які виділяються при цьому, концентрують в шлюзі 28 і після очистки від пилу, видаляють під заданим тиском димососом 30 для утилізації,

- роздроблене вугілля дозовано під дією сил гравітації і вібрації подають у камеру вібропомелу і пластифікації 3, де нагрівають тепловою сорочкою 46 до температури 400-450 °С з видаленням середньотемпературного коксового газу, який очищують від пилу і при заданому тиску видаляють димососом 45 для утилізації, підвищення продуктивності камери 3 здійснюють впливом ультразвукового поля і вібрації вздовж осі рухомого робочого органа 41 шляхом зниженням міцності складових вугілля і підвищення рівня пластичності і тонкості помелу вугілля,

- пластифіковане вугілля, під дією гравітації і вібрації, дозовано подають у камеру брикетування 4, нагрівають тепловою сорочкою 59 до температури 500-550 °С, середньотемпературний коксовий газ, що виділяється видаляють димососом 58 для утилізації, підвищення якості і продуктивності камери брикетування здійснюють зростанням швидкості молекулярної перебудови складових брикетів, прискоренням процесів пластифікації і сублімації вугілля під впливом ультразвукового поля і вібрації,

- брикети вугілля дозовано під дією сил гравітації і вібрації падають на конвеєр 63 камери коксування 5, де брикети іонізують ультрафіолетовими і інфрачервоними променями для прискорення процесів їх сублімації, для зростання температури до 500-600 °С при виробництві напівкоксу або до температури 800-900 °С при виробництві середньотемпературного коксу, або до температури 1000-1100 °С при виробництві високотемпературного коксу, фракції коксового газу, що виділяються при цьому, очищують від пилу і видаляють при заданому тиску димососами для утилізації,

- брикети продукції коксування дозовано під дією сил гравітації падають на початок похилого конвеєра 75 камери транспортування і охолодження 6, в процесі транспортування їх охолоджують до температури 850-750 °С, попутний коксовий газ концентрують в шлюзі 78, очищують від пилу і димососом видаляють при заданому тиску для утилізації,

- брикети продукції коксування в кінці похилого конвеєра 75, під дією сил гравітації, дозовано подають в робочий бункер 76 камери сухого охолодження 7, тарільчатим дозатором 77 рівномірно розподіляють по площі корпусу 85, охолоджують холодильною сорочкою 87 до температури 850-750 °С, в межах наступної сорочки охолодження 91 брикети охолоджують до температури 550-500 °С, а в межах подальшої холодильної сорочки 95 брикети охолоджують до температури 50 °С,

- охолоджені брикети продукції коксування подають дозовано герметичним дозатором 86 у камеру 8 для видачі їх на склад готової продукції.

2. Спосіб безперервного синхронізованого виробництва формованого графіту з заданими властивостями, з фракційним видаленням коксового газу і поетапним охолодженням продукції, в якому здійснюють перетворення вугілля у формований графіт нагріванням при відсутності кисню з видаленням коксового газу димососами і парів води вентиляторами для подальшої їх утилізації, а охолоджений графіт подають на склад, який включає наступні етапи:

- здійснюють синхронізацію комплекту камер безперервної технологічної лінії неперервного виробництва формованого графіту з заданими властивостями, з фракційним видаленням коксового газу, пари холодоагенту і повною їх утилізацією,

- формують дозовано герметичними дозаторами 10 в камері 1 склад шихти із вугілля заданих марок, висушують його тепловою сорочкою 16 при температурі 105-110 °С, підвищують продуктивність і якість висушування капілярної вологи дією ультразвукового поля і вібрації, водяну пару, що виділяється при цьому, концентрують в шлюзі 13, очищують від пилу і видаляють вентилятором 15 при заданому тиску для утилізації,

- подають під дією сил гравітації і вібрації висушене вугілля у камеру роздроблення 2, нагрівають його ультразвуковим полем і тепловою сорочкою 31 до температури 250-300 °С, вугільний пил і низькотемпературний коксовий газ, які виділяються при цьому, концентрують в шлюзі 28 і після очистки від пилу, видаляють під заданим тиском димососом 30 для утилізації,

- роздроблене вугілля дозовано під дією сил гравітації і вібрації подають у камеру вібропомелу і пластифікації 3, де нагрівають тепловою сорочкою 46 до температури 400-450 °С з видаленням середньотемпературного коксового газу, який очищують від пилу і при заданому тиску видаляють димососом 45 для утилізації, підвищення продуктивності камери здійснюють впливом ультразвукового поля і вібрації вздовж осі рухомого робочого органа 41 шляхом зниженням міцності складових вугілля і підвищення рівня пластичності і тонкості помелу вугілля,

- пластифіковане вугілля, під дією гравітації і вібрації, дозовано подають у камеру брикетування 4, нагрівають тепловою сорочкою 59 до температури 500-550 °С, середньотемпературний коксовий газ, що виділяється видаляють димососом 58 для утилізації, підвищення якості і продуктивності камери брикетування здійснюють зростанням швидкості молекулярної перебудови складових брикетів, прискоренням процесів пластифікації і сублімації вугілля під впливом ультразвукового поля і вібрації,

- брикети вугілля дозовано під дією сил гравітації і вібрації падають на конвеєр 63 камери коксування 5, де брикети іонізують ультрафіолетовими і інфрачервоними променями для прискорення процесів їх сублімації, для зростання температури при виробництві формованого графіту до 1400-1500 °С, фракції коксового газу, що виділяються при цьому, очищують від пилу і видаляють при заданому тиску димососами для утилізації,

- брикети графіту дозовано під дією сил гравітації падають на початок похилого конвеєра 75 камери транспортування і охолодження 6, в процесі транспортування їх охолоджують до температури 1200-1100 °С, попутний коксовий газ концентрують, очищують від пилу і димососом видаляють при заданому тиску для утилізації,

- брикети графіту в кінці похилого конвеєра 75, під дією сил гравітації, дозовано подають в робочий бункер 76 камери сухого охолодження брикетів 7, тарільчатим дозатором 77 рівномірно розподіляють по площі корпусу 85, охолоджують холодильною сорочкою 88 до температури 1200-1000 °С, наступною сорочкою охолодження 91 брикети охолоджують до температури 800-750 °С, а подальшою холодильною сорочкою 95 брикети охолоджують до температури 50 °С,

- охолоджені брикети графіту подають дозовано герметичним дозатором 86 у камеру 8 для видачі їх на склад готової продукції.

3. Пристрій безперервного синхронізованого виробництва формованої продукції коксування з заданими властивостями, який включає засоби фракційного видалення коксового газу і поетапного охолодження продукції, здатний здійснювати перетворення вугілля в продукцію коксування або графіт нагріванням при відсутності кисню з видаленням коксового газу димососами і водяної пари вентиляторами для їх утилізації та подачі охолодженого продукту на склад, який містить:

- послідовно і безпосередньо розташовані, камери формування вугільної шихти і її висушування, роздрібнення і помелу вугілля, його пластифікації і брикетування, які виконані з можливістю здійснення прискорення процесів збудження складових вугілля вібрацією і пружними коливаннями ультразвукового діапазону,

- камеру коксування вугільних брикетів, яка виконана з можливістю здійснення збудження складових вугільних брикетів ультрафіолетовими і інфрачервоними променями при їх сублімації,

- камеру транспортування й сухого охолодження брикетів продукції коксування або графіту в яких холодильними сорочками забезпечено поетапний плавний перепад температур, що унеможливлює утворення в брикетах термотріщин,

- пульт синхронного управління роботою складових комплекту камер безперервної технологічної лінії безперервного виробництва формованої продукції коксування або формованого графіту з заданими властивостями, фракційним видаленням коксового газу й водяної пари при комплексній утилізації енергетичних ресурсів і матеріальних відходів.

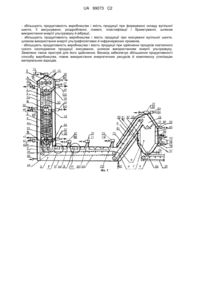

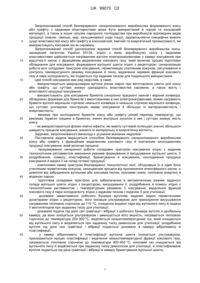

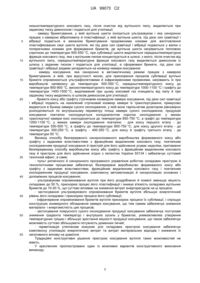

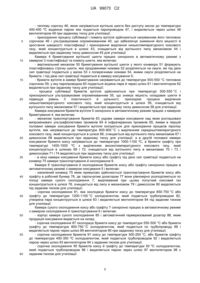

Текст

Реферат: Винахід належить до способів виробництва формованого коксу або графіту і може бути використаний в чорній та кольоровій металургії. Спосіб безперервного синхронізованого виробництва формованого коксу або графіту з заданими властивостями, фракційним видаленням коксового газу та поетапним охолодженням продукції включає етапи, на яких : - здійснюють синхронізацію роботи комплекту камер безперервної технологічної лінії виробництва формованого коксу або графіту з заданими властивостями, UA 99073 C2 (12) UA 99073 C2 - збільшують продуктивність виробництва і якість продукції при формуванні складу вугільної шихти, її висушуванні, роздробленні, помелі, пластифікації і брикетуванні, шляхом використання енергії ультразвуку й вібрації, - збільшують продуктивність виробництва і якість продукції при коксуванні вугільної шихти, шляхом використання енергії ультрафіолетових й інфрачервоних променів, - збільшують продуктивність виробництва і якість продукції при здійсненні процесів поетапного сухого охолодження продукції коксування, шляхом використанням енергії ультразвуку. Заявлено також пристрій для його здійснення. Винахід забезпечує збільшення продуктивності способу виробництва, повне використання енергетичних ресурсів й комплексну утилізацію матеріальних відходів. UA 99073 C2 5 10 15 20 25 30 35 40 45 50 55 Запропонований спосіб безперервного синхронізованого виробництва формованого коксу або графіту з заданими властивостями може бути використаний в чорній та кольоровій металургії, а також в інших галузях народного господарства при виробництві відповідних видів продукції (нікелю, свинцю, міді, кальцинованої соди тощо), задовольняючи специфічні вимоги щодо властивостей коксу або графіту в коксохімічній, хімічній та енергетичній промисловості, які використовують коксовий газ як сировину. Запропонований спосіб удосконалює відомий спосіб безперервного виробництва коксу, захищений патентом України 93134, згідно з яким, виробництво коксу з заданими властивостями здійснюється нагріванням вугілля електронагрівачами у камері коксування при відсутності кисню з фракційним видаленням коксового газу, який включає процес підготовки обладнання для коксування, формування вугільної шихти згідно з рецептурою, синхронізацію роботи всіх складових пристрою коксування, герметизацію утепленим кожухом, регулювання й контроль температурного режиму коксування й тиску, видалення окремих фракцій коксового газу й пари холодоагенту, які подаються під заданим тиском для подальшого використання. Цей спосіб коксування має ряд недоліків, а саме: - використовується макророзмірне вугілля різних марок при виготовленні шихти для коксу або графіту, що суттєво знижує однорідність властивостей сировини, а також якість і властивості продукції коксування; - використовують для коксування брикетів синхронно працюючі нижній і верхній конвеєра, обладнанні формами для брикетів з вмонтованими в них електронагрівачами, якими нагрівають брикети вугілля верхньою стрічкою нижнього конвеєра й нижньою стрічкою верхнього конвеєра, що суттєво ускладнює конструкцію камер коксування й збільшує їх матеріаломісткість і енергомісткість; - виникає при охолодженні брикетів коксу або графіту різкий перепад температур, що викликає термічні тріщини в брикетах, значні внутрішні зусилля в них і суттєво знижує якість коксу; - не використовуються фізико-хімічні ефекти, які мають суттєвий потенціал значно збільшити швидкість процесів коксування, знизити їх матеріальну й енергетичну місткість. Задачею, запропонованого винаходу є усунення вказаних недоліків. Поставлена задача вирішується способом безперервного синхронізованого виробництва коксу або графіту з фракційним видаленням коксового газу й поетапним охолодженням продукції коксування, який включає процеси: - програмування синхронної роботи складових пристрою коксування згідно з заданим технологічним регламентом виконання режимів формування й висушування вугільної шихти, її роздрібнення, помелу, пластифікації, брикетування й коксування, охолодження продукції коксування й видачі її на склад готової продукції; - компоновки камер пристрою безперервної технологічної лінії, об'єднавши їх в один блок утепленим герметичним кожухом, захищаючим процеси від проникнення атмосферного кисню, а довкілля від забруднення вугільним або коксовим пилом, коксовим газом, тепловою енергією й водяною парою; - підготовка складових пристрою для забезпечення в автоматичному режимі заданого складу вугільної шихти згідно з рецептурою, висушування її, роздрібнення й помелу згідно з технологічним регламентом і температурним режимом її коксування, видалення фракцій коксового газу й пари холодоагенту згідно з заданим тиском і подачею її для утилізації; - дозоване завантаження робочого бункера вугіллям заданих марок герметичними дозаторами згідно з рецептурою, його іонізація ультразвуком для прискорення висушування нагріванням тепловою сорочкою до 110 °C, очищення водяної пари від вугільного пилу й подача її вентилятором при заданому тиску для утилізації; - дозована подача під дією сил гравітації і вібрації з робочого бункера вугілля в дробильну камеру, де воно іонізується ультразвуком і зменшується його міцність, нагрівається тепловою сорочкою до температури 250-300 °C, виділяється низькотемпературний газ, який очищається від вугільного пилу й видаляється при заданому тиску димососом для утилізації, роздрібнене вугілля під дією сил гравітації і вібрації подається дозовано в камеру вібропомелу й пластифікації; - у камері вібропомелу й пластифікації вугільна шихта іонізується ультразвуком, прискорюється процес пластифікації і виділення низькотемпературної фракції коксового газу, нагрівається тепловою сорочкою до температури 400-450 °C, коксовий газ очищається від вугільного пилу й видаляється при заданому тиску димососом для утилізації, а пластифіковане вугілля подається під дією гравітації і вібрації в камеру брикетування вугільної шихти; 1 UA 99073 C2 5 10 15 20 25 30 35 40 45 50 55 60 - у камері брикетування вугільна шихта іонізується ультразвуком для прискорення процесу брикетування й ущільнення брикетів, нагрівається тепловою сорочкою до температури 500550 °C, виділяється середньотемпературна фракція коксового газу, який очищається від пилу й подається димососом для утилізації, а брикети пластифікованого вугілля подаються, під дією гравітації і вібрації, у камеру коксування; - під дією сил гравітації і вібрації дозовано подаються брикети вугілля на початок конвеєра камери коксування, опромінюються ультрафіолетовими променями для зростання швидкості процесів сублімації вугілля й виділення високотемпературної фракції коксового газу з сирим бензолом, нагрівають їх при відсутності кисню інфрачервоними променями при коксуванні брикетів до температури 900-1000 °C, а при їх графітизації до температури 1400-1500 °C, коксовий газ очищають від пилу й видаляють при заданому тиску димососами для утилізації; - з камери коксування брикети подаються під зусиллям гравітації на початок транспортного конвеєра камери транспортування й охолодження, а в його кінці - в бункер камери сухого охолодження, виділюваний коксовий газ після очистки від пилу видаляється при заданому тиску димососом і подається для утилізації; - тарільчатим дозатором брикети розподіляються рівномірно по площі камери сухого охолодження й поярусно охолоджуються холодоагентом: на першому ярусі, у межах камери транспортування, брикети коксу охолоджуються до температури 800-750 °C, а брикети графіту до температури 1200-1100 °C, на другому ярусі, брикети коксу, у межах камери сухого охолодження, брикети коксу охолоджуються до температури 550-500 °C, а брикети графіту до температури 800-750 °C, на третьому ярусі брикети коксу охолоджуються до температури 300250 °C, а брикети графіту - до температури 400-350 °C, на четвертому ярусі брикети коксу й графіту охолоджуються до температури 50 °C, утворена в процесі охолодження пара холодоагенту видаляється на кожному етапі вентиляторами при заданому тиску для її утилізації; - охолоджена продукція коксування примусово й дозовано герметичним дозатором подається в камеру транспортування її на склад. Поставлена задача вирішується пристроєм для коксування при відсутності кисню, який здійснює перетворення вугілля нагріванням вугілля ультрафіолетовими й інфрачервоними променями з фракційним видаленням коксового газу й видаленням його димососами, поетапним охолодженням продукції коксування та її подачею на склад, який містить: - пульт синхронного програмного управління в автоматичному режимі роботою складових пристрою й технологічними процесами виготовлення формованого коксу або графіту, а саме: при формуванні згідно з рецептурою складу й висушуванні вугільної шихти її роздрібнення, помелу, пластифікації, виготовлення вугільних брикетів, їх коксування й охолодження брикетів коксу або графіту й подачі їх на склад, а також при стабілізації температурного режиму і тиску на всіх етапах коксування, при видаленні водяної пари, пилу й фракцій коксового газу; - складові пристрою, які об'єднанні в один блок утепленим, герметичним кожухом і захищені від проникнення в нього атмосферного кисню й довкілля від забруднення пилом і коксовим газом, тепловою енергією й водяною парою; - безперервно розташовані одна за другою камери формування складу вугільної шихти, її висушування, роздрібнення, помелу й пластифікації, її брикетування, коксування брикетів, їх транспортування, охолодження й видачі продукції коксування на склад; - камеру формування, згідно з рецептурою вугільної шихти і висушування її тепловою сорочкою при температурі до 110 °C, прискорення процесу висушування її ультразвуком, яка завантажується вугіллям заданих марок герметичними дозаторами і, під дією сил гравітації шихта подається в робочий бункер, утворені вугільний пил і водяна пара концентруються в шлюзі, водяна пара очищається від пилу й видаляється вентилятором при заданому тиску для утилізації; - камеру роздрібнення вугілля, яка синхронно працює в автоматичному режимі з камерою формування складу вугільної шихти і її висушування, у якій шихта іонізується ультразвуком для зменшення міцності складових вугілля й нагрівається тепловою сорочкою до температури 250300 °C і під зусиллям гравітації і вібрації самостійно подається в камеру вібропомелу шихти; - камеру вібропомелу й пластифікації шихти, яка синхронно працює з камерою роздрібнення вугілля, у якій шихта іонізується ультразвуком, для зменшення міцності складових вугілля, а для покращення тонкості помелу, помел здійснюється при вібрації рухомого робочого органу вздовж вертикальної осі, шихта нагрівається тепловою сорочкою до температури 400-450 °C і, під дією сил гравітації і вібрації, подається безпосередньо в камеру брикетування, а виділювані при сублімації вугілля легко летучі складові низькотемпературної фракції коксового газу й вугільний пил концентруються у шлюзі камери вібропомелу й пластифікації, фракція 2 UA 99073 C2 5 10 15 20 25 30 35 40 45 50 55 низькотемпературного коксового газу, після очистки від вугільного пилу, видаляється при заданому тиску димососом і подається для утилізації; - камеру брикетування, у якій вугільна шихта іонізується ультразвуком і яка синхронно працює з камерою вібропомелу й пластифікації, у якій вугільна шихта, під дією сил гравітації і вібрації подається в механізм брикетування продовжними ножами для виготовлення пластифікованих смуг шихти вугілля, які під дією сил гравітації і вібрації подаються у валки з поперечними ножами для формування брикетів, де вугільна шихта нагрівається тепловою сорочкою до температури 500-550 °C, при сублімації шихти виділяється середньотемпературна фракція коксового газу, яка з вугільним пилом концентрується в шлюзі, з якого, після очистки від вугільного пилу, середньотемпературна фракція коксового газу видаляється димососом із шлюзу з заданим тиском і подається для утилізації, а сформовані брикети, під дією сил гравітації і вібрації рядами укладаються на конвеєр камери коксування; - камеру коксування, яка синхронно в автоматичному режимі працює з камерою брикетування, в якій, при відсутності кисню, для прискорення процесів сублімації вугільні брикети опромінюються ультрафіолетовими й інфрачервоними променями, нагрівають їх при виробництві напівкоксу до температури 500-550 °C, середньотемпературного коксу до температури 800-900 °C, високотемпературного коксу до температури 1000-1100 °C і графіту до температури 1400-1500 °C, виділюваний при цьому коксовий газ очищають від пилу й при заданому тиску видаляють із шлюзів димососом для утилізації; - брикети коксу або графіту стрічковим конвеєром камери коксування, під дією сил гравітації і вібрації подають на нахилений стрічковий конвеєр камери їх транспортування, примусово видаються в бункер камери сухого охолодження, у якій вони тарільчатим дозатором рівномірно розподіляються по внутрішньому периметру площі камери сухого охолодження, продукція коксування поетапно охолоджується холодоагентом сорочок охолодження: у межах транспортної камери кокс охолоджуються до температури 850-750 °C, а графіт до температури 1200-1100 °C, у межах камери охолодження поетапно - для коксу першого етапу - до температури 550-500 °C, а графіту до температури 800-750 °C, для коксу другого етапу - до температури 300-250 °C, а графіту - 400-350 °C, для коксу й графіту третього етапу - до температури 50 °C. Винахід способу безперервного синхронізованого виробництва формованого коксу або графіту з заданими властивостями з фракційним видаленням коксового газу, поетапним охолодженням продукції коксування й пристрій для його здійснення усуває недоліки, притаманні безперервному способу виробництва коксу або графіту з фракційним видаленням коксового газу й пристрою для його здійснення згідно з патентом України 93134 і забезпечує суттєвий технічний ефект, а саме: - пульт ритмічного й синхронного програмного управління роботою складових пристрою й технологічними процесами забезпечує безперервне виробництво формованого коксу або графіту з заданими властивостями, фракційним видаленням коксового газу і поетапним охолодженням продукції коксування, комплексну автоматизацію й синхронізацію основних і допоміжних процесів коксування; - ультразвукове опромінювання вугілля при його роздрібненні й помелі зменшує міцність складових до 50 %, прискорює процес його пластифікації і знижує в'язкість складових вугільних брикетів до 10-20 %, що суттєво впливає на зниження витрат енергоресурсів на ці процеси; - застосування ультразвукового опромінювання брикетів вугілля збільшує енергетичний рівень його складових і прискорює процеси його сублімації; - інфрачервоне опромінювання брикетів вугілля прискорює процеси їх сублімації, і спрощує конструкцію конвеєрного обладнання камери коксування, що тим самим забезпечує зниження матеріало- і енергомісткість цих процесів; - застосування поярусного сухого охолодження продукції коксування забезпечує поступове зниження градієнта температур і внутрішніх зусиль у брикетах, унеможливлює утворення температурних тріщин і збільшує зростання міцності продукції коксування, що також забезпечує можливість суттєво збільшувати потужність доменних печей; - герметизація утепленим кожухом усіх складових пристрою коксування забезпечує комплексну утилізацію енергетичних витрат та витрат матеріальних відходів і зниження їх негативного впливу на довкілля. Традиційні конструктивні рішення пристрою коксування вугілля таких можливостей не мають. У кресленнях проілюстровано один із можливих варіантів конструктивного виконання винаходу. 3 UA 99073 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 1 - повздовжній розтин пристрою безперервного виробництва коксу або графіту з заданими властивостями, з формуванням, роздрібненням і вібропомелом вугільної шихти, її брикетуванням, коксуванням, фракційним видаленням складових коксового газу, поетапним охолодженням продукції коксування й видачею її на склад. Фіг. 2 - вид А на фігуру 1 - верхня опора вертикального механізму роздрібнення вугільної шихти. Фіг. 3 - вид Б на фігуру 1 - нижня опора вертикального механізму роздрібнення вугільної шихти і верхня опора вертикального механізму вібропомелу вугільної шихти. Фіг. 4 - вид В на фігуру 1 - нижня опора вертикального механізму вібропомелу вугільної шихти й механізм її брикетування. Фіг. 5 - вид Г на фігуру 1 - загальний вигляд розташування ультрафіолетового випромінювача. Фіг. 6 - вид Д на фігуру 1 - загальний вигляд розташування інфрачервоного випромінювача. На Фіг. 1 позицією 1 означена камера формування вугільної шихти і її висушування, за нею безпосередньо розташована синхронно працююча з камерою формування шихти і її висушування камера роздріблення вугілля означена позицією 2, безпосередньо за нею синхронно працююча камера вібропомелу й пластифікації вугільної шихти, яка означена позицією 3, безпосередньо за якою розташована синхронно працююча камера брикетування вугільної шихти, означена позицією 4, безпосередньо за якою розташована синхронно працююча з камера коксування, означена позицією 5, за якою безпосередньо розташована синхронно працююча камера транспортування й охолодження брикетів продукції коксування, означена позицією 6, безпосередньо за нею розташована камера сухого охолодження продукції коксування, яка означена позицією 7, і безпосередньо за нею розташована камера 8, яка дозовано в автоматичному режимі видає готову продукцію на склад. Усі камери пристрою об'єднанні герметичним й утепленим кожухом, означеним позицією 9. Камера 1 формування вугільної шихти і її висушування включає складові: - герметичні дозатори 10, якими згідно з технологічним регламентом і рецептурою, у автоматичному режимі вони завантажують вугілля заданих марок у робочий бункер 11 з якого вугілля під дією сил гравітації і вібрації подаються в камеру роздрібнення 2; - шлюз 13, розташований над герметичними дозаторами 10, у якому концентруються вугільний пил і водяна пара процесу висушування вугілля, яка після її очистки від пилу в установці 14, подається вентилятором 15 при заданому тиску для утилізації; - вугілля в робочому бункері 11 висушується при температурі 105-110 °C тепловою сорочкою 16, у яку по паропроводу 17 подається водяна пара й видаляється через шлюз 18 вентилятором 19; - для прискорення процесу висушування вугілля й зменшення витрат теплової енергії здійснюється ультразвукове опромінювання 12, яке знижує температуру випаровування капілярної води у складових вугілля з 350-400 °C до 100 °C. Камера роздрібнення вугілля 2, яка синхронно працює в автоматичному режимі з камерою 1 формування вугільної шихти і її висушування, включає: - вертикальний механізм 20 роздрібнення, верхня опора 21 якого має пружинну підвіску 22, а нижня опора 23 вібратор 24, що забезпечує в автоматичному режимі рухомими 27 і нерухомими робочими органами роздроблювати вугілля різних марок і під дією сил гравітації і вібрації подавати його в камеру помелу 3; - теплову сорочку 31, яка нагріває роздроблене вугілля без доступу кисню до температури 250-300 °C водяною парою, яка подається паропроводом 32 і видаляється із неї через шлюз 33 вентилятором 34 для подальшого використання; - процес сублімації роздробленого вугілля при його нагріванні тепловою сорочкою 31 прискорюється ультразвуковим опромінюванням 25 з одночасним скороченням витрат енергії на роздроблення вугілля в зв'язку зі зниженням його міцності до 50 % і виділення низькотемпературного коксового газу, який концентрується в шлюзі 28, очищається від вугільного пилу механізмом 29 і видаляється при заданому тиску димососом 30 для утилізації Камеру 3 вібропомелу й пластифікації вугільної шихти, яка в автоматичному режимі, синхронно працює з камерою роздроблення вугілля 2, яка включає: - вертикальний механізм 35 вібропомелу й пластифікації вугілля в якого верхня опора 36 має пружинну підвіску 37, а нижня опора 38 вібратор 39, чим забезпечується регулювання тонкості помелу вугільної шихти корегуючи зазори між рухомими 41 і нерухомими 42 робочими органами механізму 35, з якого під дією сил гравітації і вібрації подається пластифікована вугільна шихта в камеру брикетування 4; 4 UA 99073 C2 5 10 15 20 25 30 35 40 45 50 55 60 - теплову сорочку 46, якою нагрівається вугільна шихта без доступу кисню до температури 400-450 ºС водяною парою яка подається паропроводом 47, і видаляється через шлюз 48 вентилятором 49 при заданому тиску для утилізації; - прискорення процесу сублімації і помелу вугілля здійснюється нагріванням його тепловою сорочкою 46 і ультразвуковим опромінюванням 40, що забезпечує зниження його міцності й зростання швидкості пластифікації і прискорення виділення низькотемпературного коксового газу, який концентрується в шлюзі 43, очищається від вугільного пилу механізмом 44 і видаляється при заданому тиску димососом 45 для утилізації. Камера 4 брикетування вугільної шихти працює синхронно в автоматичному режимі з камерою 3 пластифікації та помелу шихти, яка включає: - вертикальний механізм 50 брикетування вугільної шихти у якого конвеєра 51 формують пластифіковану стрічку шихти, яка продовжними ножами 52 розділяється на смуги, які під дією сил гравітації подаються у валки 53 з поперечними ножами 54, якими смуги розділяються на брикети, і під дією сил гравітації подаються в камеру коксування 5; - брикети вугілля в камері брикетування нагріваються до температури 500-550 °C тепловою сорочкою 59, у яку паропроводом 60 подається водяна пара й через шлюз 61 і вентилятором 62 видаляється при заданому тиску для утилізації; - процеси сублімації брикетів вугілля здійснюються при температурі 500-550 °C і прискорюються ультразвуковим опромінюванням 55, що знижує міцність складових шихти й підвищує рівень її пластичності й щільності, прискорює процеси виділення низькотемпературного коксового газу, який концентрується в шлюзі 56, очищається від вугільного пилу механізмом 57 і видаляється при заданому тиску димососом 58 для утилізації. Камера коксування брикетів вугілля 5 синхронно в автоматичному режимі працює з камерою брикетування 4, яка включає: - механізм транспортування брикетів 63 уздовж камери коксування над яким розташовані випромінювачі ультрафіолетових променів 64 й інфрачервоних променів 65, якими в першій половині камери коксування брикети вугілля іонізуються для прискорення процесів піролізу вугілля, яке нагрівається до температури 800-900 °C з виділенням середньотемпературного коксового газу, який концентрується в шлюзі 66, очищається від вугільного пилу механізмом 67 і димососом 68 видаляється при заданому тиску для утилізації, а в другій половині камери коксування брикети коксу нагріваються до температури 1000-1100 ºС, а брикети графіту при температурі 1400-1500 ºС з виділенням високотемпературного коксового газу, який концентрується в шлюзах 69 і 72, очищається від вугільного пилу в механізмах 70 і 73 і димососами 71 і 74 видаляється при заданому тиску для утилізації; - в кінці камери коксування брикети коксу або графіту під дією сил гравітації подаються на конвеєр 75 камери транспортування й охолодження 6. Камера 6 транспортування й охолодження брикетів коксу або графіту синхронно працює в автоматичному режимі з камерою коксування 5 і включає: - нахилений конвеєр 75 яким примусово здійснюється транспортування брикетів коксу або графіту в робочий бункер 76, де тарільчатим дозатором 77 вони рівномірно розподіляються по площі камери сухого охолодження 7, виділюваний при цьому попутний коксовий газ концентрується в шлюзі 78, очищається від пилу в механізмом 79 і димососом 80 видаляється під заданим тиском для утилізації; - сорочка охолодження 81, яка охолоджує брикети коксу до температури 850-750 °C або графіту до температури 1200-1100 °C холодоагентом, який подається трубопроводом 82, утворена пара концентрується в шлюзі 83 і видаляється вентилятором 84 під заданим тиском для утилізації. Камера сухого охолодження коксу або графіту 7 синхронно працює в автоматичному режимі з камерою охолодження й транспортування 6 і включає: - корпус камери сухого охолодження 85 і автоматичний гермеризований дозатор 86, яким продукція коксування видається на склад; - сорочка охолодження 87 охолоджує брикети коксу до температури 550-500 °C або брикети графіту до температури 800-750 °C холодоагентом, який подається по трубопроводу 88 і видаляється парою через шлюз 89 вентилятором 90 при заданому тиску для утилізації; - сорочка охолодження брикетів 91 коксу до температури 300-250 °C, або брикетів графіту до температури 400-350 ºС холодоагентом, який подається трубопроводом 92 і видаляється парою через шлюз 93 вентилятором 94 з заданим тиском для утилізації; - сорочка охолодження 95 брикетів коксу й графіту до температури 50 ºС холодоагентом, який подається трубопроводом 96 і видаляється парою через шлюз 97 вентилятором 98 з заданим тиском для утилізації. 5 UA 99073 C2 5 Камера 8 видачі готової продукції на склад включає механізм транспортування 99. Опис наведеного способу безперервного виробництва формованого коксу або графіту з заданими властивостями, з фракційним видаленням складових коксового газу й поетапним його охолодженням в камері сухого охолодження й пристрій для його здійснення тільки ілюструє але не обмежує запропонований обсяг винаходу й може мати інше конструктивне виконання, дотримуючись технологічної послідовності й режиму коксування вугілля. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб безперервного синхронізованого виробництва формованої продукції коксування з заданими властивостями, з фракційним видаленням коксового газу і поетапним охолодженням продукції коксування, в якому здійснюють перетворення вугілля у формовану продукцію коксування нагріванням при відсутності кисню з видаленням коксового газу димососами і парів води вентиляторами для подальшої їх утилізації, а охолоджений продукт подають на склад, який включає наступні етапи: - здійснюють синхронізацію комплекту камер безперервної технологічної лінії неперервного виробництва формованої продукції коксування з заданими властивостями, з фракційним видаленням коксового газу, пари холодоагенту і повною їх утилізацією, - формують дозовано герметичними дозаторами 10 в камері 1 склад шихти із вугілля заданих марок, висушують його теплової сорочкою 16 при температурі 105-110 °С, підвищують продуктивність і якість висушування капілярної вологи дією ультразвукового поля і вібрації, водяну пару, що виділяється при цьому концентрують в шлюзі 13, очищують від пилу і видаляють вентилятором 15 при заданому тиску для утилізації, - подають під дією сил гравітації і вібрації висушене вугілля у камеру роздроблення 2, нагрівають його ультразвуковим полем і тепловою сорочкою 31 до температури 250-300 °С, вугільний пил і низькотемпературний коксовий газ, які виділяються при цьому, концентрують в шлюзі 28 і після очистки від пилу, видаляють під заданим тиском димососом 30 для утилізації, - роздроблене вугілля дозовано під дією сил гравітації і вібрації подають у камеру вібропомелу і пластифікації 3, де нагрівають тепловою сорочкою 46 до температури 400-450 °С з видаленням середньотемпературного коксового газу, який очищують від пилу і при заданому тиску видаляють димососом 45 для утилізації, підвищення продуктивності камери 3 здійснюють впливом ультразвукового поля і вібрації вздовж осі рухомого робочого органа 41 шляхом зниженням міцності складових вугілля і підвищення рівня пластичності і тонкості помелу вугілля, - пластифіковане вугілля, під дією гравітації і вібрації, дозовано подають у камеру брикетування 4, нагрівають тепловою сорочкою 59 до температури 500-550 °С, середньотемпературний коксовий газ, що виділяється видаляють димососом 58 для утилізації, підвищення якості і продуктивності камери брикетування здійснюють зростанням швидкості молекулярної перебудови складових брикетів, прискоренням процесів пластифікації і сублімації вугілля під впливом ультразвукового поля і вібрації, - брикети вугілля дозовано під дією сил гравітації і вібрації падають на конвеєр 63 камери коксування 5, де брикети іонізують ультрафіолетовими і інфрачервоними променями для прискорення процесів їх сублімації, для зростання температури до 500-600 °С при виробництві напівкоксу або до температури 800-900 °С при виробництві середньотемпературного коксу, або до температури 1000-1100 °С при виробництві високотемпературного коксу, фракції коксового газу, що виділяються при цьому, очищують від пилу і видаляють при заданому тиску димососами для утилізації, - брикети продукції коксування дозовано під дією сил гравітації падають на початок похилого конвеєра 75 камери транспортування і охолодження 6, в процесі транспортування їх охолоджують до температури 850-750 °С, попутний коксовий газ концентрують в шлюзі 78, очищують від пилу і димососом видаляють при заданому тиску для утилізації, - брикети продукції коксування в кінці похилого конвеєра 75, під дією сил гравітації, дозовано подають в робочий бункер 76 камери сухого охолодження 7, тарільчатим дозатором 77 рівномірно розподіляють по площі корпусу 85, охолоджують холодильною сорочкою 87 до температури 850-750 °С, в межах наступної сорочки охолодження 91 брикети охолоджують до температури 550-500 °С, а в межах подальшої холодильної сорочки 95 брикети охолоджують до температури 50 °С, - охолоджені брикети продукції коксування подають дозовано герметичним дозатором 86 у камеру 8 для видачі їх на склад готової продукції. 2. Спосіб безперервного синхронізованого виробництва формованого графіту з заданими властивостями, з фракційним видаленням коксового газу і поетапним охолодженням продукції, 6 UA 99073 C2 5 10 15 20 25 30 35 40 45 50 55 60 в якому здійснюють перетворення вугілля у формований графіт нагріванням при відсутності кисню з видаленням коксового газу димососами і парів води вентиляторами для подальшої їх утилізації, а охолоджений графіт подають на склад, який включає наступні етапи: - здійснюють синхронізацію комплекту камер безперервної технологічної лінії неперервного виробництва формованого графіту з заданими властивостями, з фракційним видаленням коксового газу, пари холодоагенту і повною їх утилізацією, - формують дозовано герметичними дозаторами 10 в камері 1 склад шихти із вугілля заданих марок, висушують його тепловою сорочкою 16 при температурі 105-110 °С, підвищують продуктивність і якість висушування капілярної вологи дією ультразвукового поля і вібрації, водяну пару, що виділяється при цьому, концентрують в шлюзі 13, очищують від пилу і видаляють вентилятором 15 при заданому тиску для утилізації, - подають під дією сил гравітації і вібрації висушене вугілля у камеру роздроблення 2, нагрівають його ультразвуковим полем і тепловою сорочкою 31 до температури 250-300 °С, вугільний пил і низькотемпературний коксовий газ, які виділяються при цьому, концентрують в шлюзі 28 і після очистки від пилу, видаляють під заданим тиском димососом 30 для утилізації, - роздроблене вугілля дозовано під дією сил гравітації і вібрації подають у камеру вібропомелу і пластифікації 3, де нагрівають тепловою сорочкою 46 до температури 400-450 °С з видаленням середньотемпературного коксового газу, який очищують від пилу і при заданому тиску видаляють димососом 45 для утилізації, підвищення продуктивності камери здійснюють впливом ультразвукового поля і вібрації вздовж осі рухомого робочого органа 41 шляхом зниженням міцності складових вугілля і підвищення рівня пластичності і тонкості помелу вугілля, - пластифіковане вугілля, під дією гравітації і вібрації, дозовано подають у камеру брикетування 4, нагрівають тепловою сорочкою 59 до температури 500-550 °С, середньотемпературний коксовий газ, що виділяється видаляють димососом 58 для утилізації, підвищення якості і продуктивності камери брикетування здійснюють зростанням швидкості молекулярної перебудови складових брикетів, прискоренням процесів пластифікації і сублімації вугілля під впливом ультразвукового поля і вібрації, - брикети вугілля дозовано під дією сил гравітації і вібрації падають на конвеєр 63 камери коксування 5, де брикети іонізують ультрафіолетовими і інфрачервоними променями для прискорення процесів їх сублімації, для зростання температури при виробництві формованого графіту до 1400-1500 °С, фракції коксового газу, що виділяються при цьому, очищують від пилу і видаляють при заданому тиску димососами для утилізації, - брикети графіту дозовано під дією сил гравітації падають на початок похилого конвеєра 75 камери транспортування і охолодження 6, в процесі транспортування їх охолоджують до температури 1200-1100 °С, попутний коксовий газ концентрують, очищують від пилу і димососом видаляють при заданому тиску для утилізації, - брикети графіту в кінці похилого конвеєра 75, під дією сил гравітації, дозовано подають в робочий бункер 76 камери сухого охолодження брикетів 7, тарільчатим дозатором 77 рівномірно розподіляють по площі корпусу 85, охолоджують холодильною сорочкою 88 до температури 1200-1000 °С, наступною сорочкою охолодження 91 брикети охолоджують до температури 800-750 °С, а подальшою холодильною сорочкою 95 брикети охолоджують до температури 50 °С, - охолоджені брикети графіту подають дозовано герметичним дозатором 86 у камеру 8 для видачі їх на склад готової продукції. 3. Пристрій безперервного синхронізованого виробництва формованої продукції коксування з заданими властивостями, який включає засоби фракційного видалення коксового газу і поетапного охолодження продукції, здатний здійснювати перетворення вугілля в продукцію коксування або графіт нагріванням при відсутності кисню з видаленням коксового газу димососами і водяної пари вентиляторами для їх утилізації та подачі охолодженого продукту на склад, який містить: - послідовно і безпосередньо розташовані, камери формування вугільної шихти і її висушування, роздрібнення і помелу вугілля, його пластифікації і брикетування, які виконані з можливістю здійснення прискорення процесів збудження складових вугілля вібрацією і пружними коливаннями ультразвукового діапазону, - камеру коксування вугільних брикетів, яка виконана з можливістю здійснення збудження складових вугільних брикетів ультрафіолетовими і інфрачервоними променями при їх сублімації, - камеру транспортування й сухого охолодження брикетів продукції коксування або графіту в яких холодильними сорочками забезпечено поетапний плавний перепад температур, що унеможливлює утворення в брикетах термотріщин, 7 UA 99073 C2 - пульт синхронного управління роботою складових комплекту камер безперервної технологічної лінії безперервного виробництва формованої продукції коксування або формованого графіту з заданими властивостями, фракційним видаленням коксового газу й водяної пари при комплексній утилізації енергетичних ресурсів і матеріальних відходів. 8 UA 99073 C2 9 UA 99073 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for continuous simultaneous production of formed coke or graphite with tailor-made properties, fractional removal of coke gas, its gradual cooling

Автори англійськоюKarpenko Oleksandr Opanasovych, Lazarenko Oleksandr Yakovych, Perepichaienko Yevhen Kostiantynovych, Nikolaichuk Yurii Volodymyrovych

Назва патенту російськоюСпособ непрерывного синхронизированного производства формованного кокса или графита с заданными свойствами, фракционным удалением коксового газа, поэтапным ее охлаждением продукции и устройство для его осуществления

Автори російськоюКарпенко Александр Опанасович, Лазаренко Александр Яковлевич, Перепичаенко Евгений Константинович, Николайчук Юрий Владимирович

МПК / Мітки

МПК: C10B 49/18, C10B 47/00, C10B 7/00

Мітки: продукції, поетапним, спосіб, охолодженням, здійснення, безперервного, газу, синхронізованого, коксового, фракційним, пристрій, видаленням, заданими, властивостями, виробництва, формованої

Код посилання

<a href="https://ua.patents.su/12-99073-sposib-bezperervnogo-sinkhronizovanogo-virobnictva-formovano-produkci-z-zadanimi-vlastivostyami-frakcijjnim-vidalennyam-koksovogo-gazu-poetapnim-okholodzhennyam-i-pristrijj-dlya-jj.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного синхронізованого виробництва формованої продукції з заданими властивостями, фракційним видаленням коксового газу, поетапним її охолодженням і пристрій для його здійснення</a>

Попередній патент: Спосіб одержання n-алкілпіперидинів

Наступний патент: Вимірювач комплексного коефіцієнта передачі

Випадковий патент: Композиція інгредієнтів для виробництва мармеладу дієтичного