Спосіб безперервного виробництва коксу або графіту з заданими властивостями, з фракційним видаленням складових коксового газу і пристрій для його здійснення

Номер патенту: 93134

Опубліковано: 10.01.2011

Автори: Лазаренко Олександр Якович, Карпенко Олександр Опанасович, Лазаренко Тетяна Володимирівна, Перепічаєнко Євген Костянтинович

Формула / Реферат

1. Спосіб безперервного виробництва коксу або графіту з заданими властивостями, з фракційним видаленням коксового газу, який здійснює перетворення вугілля в кокс або графіт нагріванням електронагрівачами при відсутності кисню з видаленням коксового газу з камери коксування димососами і парів води вентиляторами для подальшого їх використання, а охолоджений продукт подають на склад, який відрізняється тим, що включає наступні процеси:

- здійснюють підготовку складових пристрою для коксування шляхом програмування синхронної їх роботи в герметичному режимі при заданих температурах і тисках та при видаленні фракційного коксового газу і пари холодоагенту,

- заготовляють в бункерах 7 камери 1 герметизованими дозаторами 6 вугілля з заданими властивостями і сушать його електронагрівачами при температурі 105-110 °С,

- висушене вугілля з робочіх бункерів 7 примусово і дозовано подають дозаторами 11 в змішувач 12, де його перемішують, нагрівають електронагрівачами до температури 400-500 °С і пластифікують, а отриманий первинний низькотемпературний коксовий газ з газовим бензином очищують від пилу і подають для подальшого використання,

- пластифіковане вугілля примусово подають у камеру брикетування 3, брикетують при температурі 500-550 °С з видаленням димососом середньотемпературної фракції коксового газу з бензол-бензином, очищують його від коксового пилу і подають для подальшого використання,

- брикети вугілля подають по сковзалу у першу частину камери коксування 4 у форми 27 з вмонтованими в них електронагрівачами 43 і нагрівають їх при виробництві напівкоксу до температури 500-600 °С, при виробництві середньотемпературного або високотемпературного коксу брикети нагрівають до температури 800-900 °С, а при виробництві графіту їх нагрівають до температури 900-1100 °С,

- в другій частині камери коксування 4 при виготовленні напівкоксу брикети вугілля продовжують нагрівати до температури 550-600 °С, при виробництві середньотемпературного або високотемпературного коксу - до температури 800-900 °С, а при виробництві графіту - до температури 900-1100 °С з видаленням при заданому тиску димососами високотемпературної фракції коксового газу з сирим бензолом, очищують їх від пилу і подають для подальшого використання,

- готову продукцію сублімації вугільних брикетів примусово подають у форми камери охолодження 5, охолоджують їх холодоагентом до температури 150-100 °С, а утворену в ній пару холодоагенту очищують від пилу і подають для подальшого використання,

- охолоджену продукцію примусово видаляють з камери охолодження і подають на склад.

2. Пристрій безперервного виробництва коксу або графіту з заданими властивостями, з фракційним видаленням коксового газу, який здійснює перетворення вугілля в кокс або графіт нагріванням електронагрівачами при відсутності кисню з видаленням коксового газу з камери коксування димососами і пари води з камери охолодження вентиляторами для подальшого їх використання та охолоджений продукт коксування подають на склад, який відрізняється тим, що він містить:

- додаткові камери заготівлі і сушіння вугілля, його пластифікації і брикетування, які конструктивно об'єднані в один блок з камерами коксування і охолодження, утеплений і герметичний кожух, який захищає пристрій від проникнення в нього кисню, а довкілля від забруднення коксовим газом, пилом, парою води і холодоагенту та теплової енергії, що виділяється,

- пристрої для очищення від пилу фракцій коксового газу при сублімації вугілля, водяної пари при сушінні вугілля і пари холодоагенту при охолодженні готового продукту,

- пульт програмованого синхронного управління складовими пристрою, заданим тиском і температурними режимами в ньому, процесами заготівлі і сушіння вугілля, виготовлення вугільної шихти, її класифікацією, брикетуванням, сублімацією вугільних брикетів і охолодженням брикетів коксу або графіту та видаванням їх на склад готової продукції.

Текст

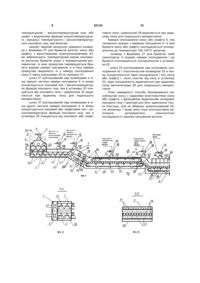

1. Спосіб безперервного виробництва коксу або графіту з заданими властивостями, з фракційним видаленням коксового газу, який здійснює перетворення вугілля в кокс або графіт нагріванням електронагрівачами при відсутності кисню з видаленням коксового газу з камери коксування димососами і парів води вентиляторами для подальшого їх використання, а охолоджений продукт подають на склад, який відрізняється тим, що включає наступні процеси: - здійснюють підготовку складових пристрою для коксування шляхом програмування синхронної їх роботи в герметичному режимі при заданих температурах і тисках та при видаленні фракційного коксового газу і пари холодоагенту, - заготовляють в бункерах 7 камери 1 герметизованими дозаторами 6 вугілля з заданими властивостями і сушать його електронагрівачами при температурі 105-110 °С, 2 (19) 1 3 93134 4 видаленням коксового газу, який здійснює перетворення вугілля в кокс або графіт нагріванням електронагрівачами при відсутності кисню з видаленням коксового газу з камери коксування димососами і пари води з камери охолодження вентиляторами для подальшого їх використання та охолоджений продукт коксування подають на склад, який відрізняється тим, що він містить: - додаткові камери заготівлі і сушіння вугілля, його пластифікації і брикетування, які конструктивно об'єднані в один блок з камерами коксування і охолодження, утеплений і герметичний кожух, який захищає пристрій від проникнення в нього кисню, а довкілля від забруднення коксовим газом, пилом, парою води і холодоагенту та теплової енергії, що виділяється, - пристрої для очищення від пилу фракцій коксового газу при сублімації вугілля, водяної пари при сушінні вугілля і пари холодоагенту при охолодженні готового продукту, - пульт програмованого синхронного управління складовими пристрою, заданим тиском і температурними режимами в ньому, процесами заготівлі і сушіння вугілля, виготовлення вугільної шихти, її класифікацією, брикетуванням, сублімацією вугільних брикетів і охолодженням брикетів коксу або графіту та видаванням їх на склад готової продукції. Запропонований спосіб безперервного виробництва з заданими властивостями коксу або графіту і з фракційним видаленням складових коксового газу може бути використаний як в чорній металургії для виплавки чавуну і виробництва феросплавів, так і в ряді інших галузей народного господарства при виробництві відповідних видів продукції (нікелю, свинцю, цинку, міді, кальцинованої соди тощо), задовольняючи специфічні їх вимоги щодо потрібних властивостей коксу або графіту, а також в коксохімічній промисловості при використанні складових окремих фракцій коксового газу для виробництва відповідних видів хімічної продукції. Запропонований спосіб удосконалює відомий спосіб безперервного виробництва коксу, захищеного патентом України 83431, згідно з яким виробництво коксу із стрічки вугілля здійснюється нагріванням у камері коксування при відсутності кисню. Стрічка вугілля формується і ущільнюється синхронно працюючими нижнім і верхнім пластинчатими конвеєрами, в пластини яких вмонтовано електронагрівачі. Виділений при коксуванні вугілля коксовий газ видаляється з камери коксування і подається для подальшого використання. Стрічка коксу із камери коксування подається у камеру охолодження, де вона охолоджується водою, а водяний пар видаляється із камери охолодження і також подається для подальшого використання. Цей спосіб має ряд недоліків, а саме: - використовують робоче вугілля із зовнішньою і гігроскопічною вологістю і температурою його зберігання, що суттєво впливає на температурний режим коксування, на якість і властивості коксу або графіту, які виробляється; - виготовлення шихти вугілля відбувається в умовах, які унеможливлюють комплексну автоматизацію цього процесу і процесу виготовлення коксу чи графіту з потрібними властивостями; - видалення коксового газу із камери коксування здійснюється комплексно, що створює труднощі при виробництві окремих його складових для виробництва відповідних виробів хімічної промисловості. Задача запропонованого винаходу є усунення вказаних недоліків. Поставлена задача вирішується способом безперервного виробництва з заданими властивостями коксу або графіту і фракційним видаленням коксового газу, який включає наступні процеси коксування: - підготовку обладнання для коксування щоб забезпечити заданий склад шихти вугілля згідно з рецептурою, яка відповідає вимогам до властивостей продукції, потрібну продуктивність, синхронність роботи всіх складових обладнання для коксування, його герметизацію, температурний режим коксування і тиску видалення фракцій коксового газу і пари холодоагента; - заготовку і сушку вугілля, його пластифікацію і виготовлення вугільної шихти, її брикетування, коксування і графітизацю, а також охолодження брикетів коксу або графіту; - заготовку марок вугілля згідно з рецептурою здійснюють в робочих бункерах герметизованими дозаторами, а сушку його нагріванням до температури 105-110 С; - видалення водяної пари, після очистки її від вугільного пилу під час завантаження, здійснюють під заданим тиском вентилятором і подають для подальшого використання; - примусова і дозована подача з робочих бункерів дозаторами висушеного вугілля в камеру пластифікації, де його переміщують і пластифікують при температурі 400-450 С і примусово подають у камеру брикетування; - видалення з камери пластифікації результатів сублімації вугілля - первинної низькотемпературної фракції коксового газу з газовим бензином, після очистки їх від вугільного пилу, димососом, під заданим тиском, передають для подальшого використання; - брикетування пластифікованого вугілля при температурі 500-550 С з видаленням димососом з заданим тиском середньотемпературної фракції коксового газу з бензин-бензолом і після їх очистки від вугільного пилу, подача для подальшого використання; - подача по сковзалу брикетів вугілля у першу частину камери коксування, де при температурі 900-1000 С при відсутності кисню утворюється, кокс і високотемпературна фракція коксового газу з сирим бензолом, які після очистки від коксового 5 пилу при заданому тиску, видаляють димососом і подають для подальшого використання; - графітизація коксу в другій частині камери коксування при температурі 1000-1500 С з виділенням високотемпературної фракції коксового газу з сирим бензолом, які, після очистки від графітного пилу, при заданому тиску видаляють димососом і подають для подальшого використання; - подача брикетів графіту по сковзалу через ущільнювач в камеру охолодження їх до температури 100-150 С холодоагентом, який при цьому перетворюється в пар і, після очистки його від графітового пилу, вентилятором видаляють з заданим тиском і подають для подальшого використання. Поставлена задача також вирішується пристроєм для коксування при відсутності кисню і здійснює перетворення вугілля нагріванням електронагівачами з виділенням коксового газу і видаленням його димососом і подачею охолодженої продукції на склад, який містить: - пульт програмного управління роботою пристрою і технологічними процесами виготовлення коксу або графіту, а саме: при заготовці і сушці вугілля, при приготуванні шихти вугілля згідно з заданими властивостями коксу або графіту, що виробляється, при коксуванні шихти вугілля, при синхронізації роботи всіх складових установки коксування, стабілізації тиску і температурних режимів на всіх етапах коксування і при видаленні фракцій коксового газу, а також водяної пари при сушці вугілля і холодоанента при охолодженні брикетів коксу; - складові пристрою об'єднані в один блок утепленним і герметичним кожухом і захищені від проникнення в нього атмосферного кисню, а довкілля ним захищено від забруднення коксовим газом, тепловою енергією, водяним паром і паром холодоагента; - камера заготовки і висушування вугілля заданих марок з потрібними властивостями дозовано завантажується герметизованими дозаторами в робочі бункери, висушене вугілля з робочих бункерів дозаторами подається у змішувач шихти камери пластифікації вугілля; в цій камері над робочими бункерами розташований шлюз, в якому концентруються виділяємі при завантаженні вугілля пил і водяна пара в процесі сушки вугілля, які очищають від пилу і подають при заданому тиску вентилятором для подальшого використання; - камера пластифікації вугілля, яка синхронно працює з камерою заготовки і висушування вугілля, де вугілля нагрівається до температури пластичності електронагрівачами, вмонтованими в змішувач шихти і в якому шихта в процесі змішування примусово подається в камеру брикетування. В процесі сублімації вугілля в камері пластифікації виділяються легко летючі складові первинної низькотемпературної фракції коксового газу і вугільний пил, які концентруються у шлюзі камери пластифікації і з якого, після очистки від вугільного пилу, фракція низькотемпературного коксового газу видаляється при заданому тиску димососом і подається для подальшого використання; 93134 6 - камера брикетування, яка синхронно працює з камерою пластифікації вугілля і в якій пластифікована вугільна шихта примусово подається в гладкі прокатні вали, якими формується стрічка вугілля, яка примусово по сковзалу подається в прокатні валки з радіальними ножами, якими стрічка розділяється на полоси, які примусово по сковзалу подаються в прокатні валки з повздовжними ножами, якими з полос шихти виготовляються вугільні брикети і які по сковзалу подаються у камеру коксування. При брикетуванні шихта вугілля нагрівається електронагрівачами до температури 500550 С і, в результаті сублімації з неї виділяється середньотемпературна фракція складових коксового газу, яка разом з вугільним пилом концентрується у шлюзі, з якого, після очистки від пилу вугілля в установці, складові середньотемпературної фракції коксового газу видаляються із заданим тиском з шлюзу димососом і подаються для подальшого використання; - камера коксування, яка синхронно працює з камерою брикетування і в якій, в першій її частині брикети вугілля нагріваються електронагрівачами до температури 500-600 С при виробництві напівкоксу, до 800-900 С – при виробництві середньо температурного і високотемпературного коксу, до 900-1100 С – при виробництві графіта; в другі частині камери коксування при виробництві напівкоксу брикети нагріваються при температурі 550-600 C, при виробництві середньотемпературного коксу при 800-900 C, при виробництві високотемпературного коксу – при 1000-1100 С, при виробництві графіту – при температурі 1100-1500 С і виділяється при цьому низькотемпературна фракція коксового газу при виробництві напівкоксу, середньотемпературна фракція коксового газу при виробництві середньотемпературного коксу і високотемпературна фракція коксового газу при виробництві високотемпературного коксу чи графіту і після очистки від коксового або графітового пилу фракції коксового газу при заданому тиску видаляється з шлюзів димососами та подаються для подальшого використання. Готові брикети коксу чи графіту з камери коксування примусово через ущільнювач, подаються у камеру охолодження, в якій вони охолоджуються холодоагентом до температури 150-100 С холодильною установкою і подаються на склад готової продукції. Пар холодоагента процесу охолодження і коксовий чи графітовий пил концентруються у шлюзі, з яких, після очистки водяного пару від названого пилу, він, при заданому тиску, подається вентилятором для подальшого використання. Винахід способу безперервного виробництва з заданими властивостями коксу або графіту з фракційним видаленням коксового газу і пристрій для його здійснення усуває недоліки, притаманні безперервному способу виробництва коксу і пристрою для його здійснення згідно з патентом України 83431 і забезпечує суттєвий технічний ефект, а саме: - пульт програмованого управління роботою складових пристрою і технологічними процесами забезпечує повну автоматизацію, як основних так і 7 93134 допоміжних процесів коксування, з заданими властивостями; - фракційне видалення складових коксового газу спрощує процеси виділення потрібних його складових, необхідних для виробництва продукції хімічноїпромисловості; - роздільна утилізація пару холодоагента, складових коксового газу, вугільного, коксового і графітового пилу забезпечує зниження матеріальних витрат, повну утилізацію вторинної сировини і теплової енергії, а також захист довкілля від за Види коксу Напівкокс Середньотемпературний кокс Високотемпературний кокс Графіт 8 бруднення матеріальними і енергетичними відходами виробництва коксу чи графіту і цим самим забезпечує суттєвий техніко-економічний ефект; - конструкція пристрою для коксування в комплексноавтоматизованому режимі управління забезпечує не тільки фракційний відбір коксового газу, брикетуванні вугільної шихти з заданими властивостями згідно з рецептурою, а також і температурний режим, згідно з яким одержуються різні види коксу або графіту, а саме: Температурний режим коксування, °С Камера заго- Камера плас- Камера брикетуКамера коксування товки і сушки тифікації ву- вання пластифі1 частина 2 частина вугілля гілля кованого вугілля 105-110 400-450 500-550 550-600 550-600 Камера охолодження 100-150 теж теж теж 800-900 800-900 теж теж теж теж 800-900 1000-1100 теж теж теж теж 900-1000 1450-1500 теж Традиційні конструктивні рішення пристрою для коксування таких можливостей не мають. В кресленнях проілюстровано один із можливих варіантів конструктивного виконання винаходу: Фіг.1 - повздовжний розтин пристрою безперервного виробництва коксу або графіту з заданими властивостями із фракційним видаленням складових коксового газу. Фіг.2 - перетин площиною А-А на Фіг.1; Фіг.3 - перетин площиною Б-Б на Фіг.1. Фіг.4 - вид В на Фіг.1 На Фіг.1 позицією 1 означена камера заготовки і висушування вугілля потрібних марок з заданими властивостями, за якою безпосередньо розташована камера пластифікації вугілля і виготовлення шихти вугілля згідно з рецептурою, означена позицією 2, безпосередньо за нею розташована камера брикетування пластифікованого вугілля, означена позицією 3, за нею безпосередньо розташована камера коксування вугільних брикетів, означена позицією 4, а за нею розташована камера охолодження брикетів коксу, яка означена позицією 5. Камера заготовки і висушування вугілля 1 включає складові: - герметизовані дозатори 6, які в автоматичному режимі дозовано завантажують вугілля заданих марок, згідно з рецептурою у робочі бункери 7, в яких вугілля висушується при температурі 105110 С і дозовано в автоматичному режимі подається в камеру пластифікації 2; - шлюз 8, розташований над робочими бункерами 7, в якому концентрується вугільний пил при завантажені вугілля і водяна пара при його висушуванні, яка очищається від вугільного пилу в установці 10 і видаляється при заданому тиску вентилятором 9 для подальшого використання. Камера пластифікації вугілля 2, яка синхронно працює з камерою заготовки і висушування вугілля 1, включає: - змішувач 12, розташований під дозаторами робочих бункерів, в якому висушене вугілля перемішується, нагрівається до температури пластифікації 400-450 С і примусово подається шнеком у камеру брикетування 3; - шлюз 13, розташований над змішувачем 12, в якому концентрується вугільний пил і первинна фракція коксового газу з газовим бензином, які в установці 14 очищаються від вугільного пилу і димососом 15 видаляється при заданому тиску для подальшого використання. Камера брикетування пластифікованого вугілля 3, в якій пластифіковане вугілля нагрівається до температури 500-550 С, працює синхронно в автоматичному режимі з камерою пластифікації вугілля 2, включає: - пару прокатних гладких валків 29, якими формується стрічка пластифікованого вугілля 30, яка примусово по сковзалу 31 подається в прокатні валки з радіальними ножами 32, де із стрічки вугілля 30 формуються полюси 33, які примусово по сковзалу 34 подаються в прокатні валки з повздовжними ножами 35, які з полос вугілля 30 виготовляють брикети 19, які примусово по сковзалу 36 подаються у першу частину камери коксування 4 у форми 27 з електронагрівачами 43, які з’єднані шарнірами 44; - шлюз 17, розташований над камерою брикетування 3, в якому концентруються вугільний пил і середньотемпературна фракція коксового газу з бензол-бензином, які в установці 16 очищують від вугільного пилу і димососом 18, і при заданому тиску видаляють для подальшого використання. Камера коксування брикетів вугілля 4, яка синхронно працює з камерою брикетування 3 і в якій брикети вугілля при відсутності кисню в першій і другій частині камери при нагріванні їх електронагрівачами, згідно з температурним режимом (див. таблицю) перетворюються у напівкокс, середнь 9 температурний і високотемпературний кокс або графіт з виділенням фракцій низькотемпературного, середньо температурного і високотемпературного коксового газу, яка включає: - нижній і верхній синхронно працюючі конвеєри з формами 27 для брикетів вугілля, коксу або графіту з вмонтованими електронагрівачами 43, які забезпечують температурний режим коксування вугільних брикетів згідно з температурним регламентом і в яких примусово переміщуються брикети вздовж камери коксування, а в кінці камери примусово видаляють їх у камеру охолодження коксу 5 через ущільнювач 40 по сковзалу 41; - шлюз 21 розташований над конвеєрами в кінці першої частини камери коксування 4, в якому концентрується коксовий пил і високотемпературна фракція коксового газу, яка в установці 20 очищається від коксового пилу і димососом 22 видаляється при заданому тиску для подальшого використання; - шлюз 37 розташований над конвеєрами в кінці другої частини камери коксування 4, в якому концентрується коксовий або графітовий пил і високотемпературна фракція коксового газу, яка в установці 38 очищається від коксового або графі 93134 10 тового пилу і димососом 39 видаляється при заданому тиску для подальшого використання. Камера охолодження коксу або графіту 5, яка синхронно працює з камерою коксування 4 і в якій брикети коксу або графіту охолоджуються холодоагентом до температури 150-100 С, включає: - конвеєр з формами 27 для брикетів, який транспортує їх вздовж камери охолодження і де брикети охолоджуються холодоагентом з установки 42; - шлюз 23 розташований над установкою охолодження 42 і пластинчастим конвеєром 25 в якому концентруються пари холодоагента і пил коксу або графіту і, після очистки від пилу в установці 24, пари холодоагента видаляються при заданому тиску вентиляторам 26 для подальшого використання. Опис наведеного способу безперервного виробництва коксу з заданими властивостями коксу або графіту, з фракційним видаленням складових коксового газу і пристрій для його здійснення тільки ілюструє, але не обмежує запропонований обсяг винаходу, і може мати інше конструктивне виконання, дотримуючись технологічної послідовності і режиму коксування вугілля. 11 Комп’ютерна верстка А. Крижанівський 93134 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for continuous production of coke or black lead with defined properties, with fractional removing of constituetns of coke gas,

Автори англійськоюKarpenko Oleksandr Opanasovych, Lazarenko Oleksandr Yakovych, Perepichaienko Yevhen Kostiantynovych, Lazarenko Tetiana Volodymyrivna

Назва патенту російськоюСпособ непрерывного производства кокса или графита с заданными свойствами, с фракционным удалением составляющих коксового газа и устройство для его осуществления

Автори російськоюКарпенко Александр Опанасович, Лазаренко Александр Яковлевич, Перепичаенко Евгений Константинович, Лазаренко Татьяна Владимировна

МПК / Мітки

МПК: C10B 7/00, C10B 49/00, C10B 47/00, C10B 49/18

Мітки: виробництва, заданими, видаленням, безперервного, пристрій, коксового, здійснення, спосіб, властивостями, газу, графіту, складових, коксу, фракційним

Код посилання

<a href="https://ua.patents.su/6-93134-sposib-bezperervnogo-virobnictva-koksu-abo-grafitu-z-zadanimi-vlastivostyami-z-frakcijjnim-vidalennyam-skladovikh-koksovogo-gazu-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного виробництва коксу або графіту з заданими властивостями, з фракційним видаленням складових коксового газу і пристрій для його здійснення</a>

Попередній патент: Штам lactobacillus casei imb b-7280 – індуктор “пізнього” інтерферону та активатор макрофагів

Наступний патент: Кристалічна форма гемігідрату 1-(b-d-глюкопіранозил)-4-метил-3-[5-(4-фторфеніл)-2-тіенілметил]бензолу

Випадковий патент: Спосіб одержання монокристала вольфрамату магнію, зокрема сцинтиляційного, і детектор на його основі