Спосіб виготовлення циліндричного джерела тепла

Номер патенту: 99318

Опубліковано: 10.08.2012

Автори: Бабер Єнс, Клеменс Др. Франк Йорг, Фрайдріх Хольгер, Ретер Фрідріх

Формула / Реферат

1. Спосіб виготовлення циліндричного вуглецевмісного джерела (4) тепла для нагрівного курильного виробу, де згадане джерело тепла має наскрізний поздовжній канал для проходження повітря, внутрішня поверхня якого покрита шаром (22) покриття, який включає такі стадії:

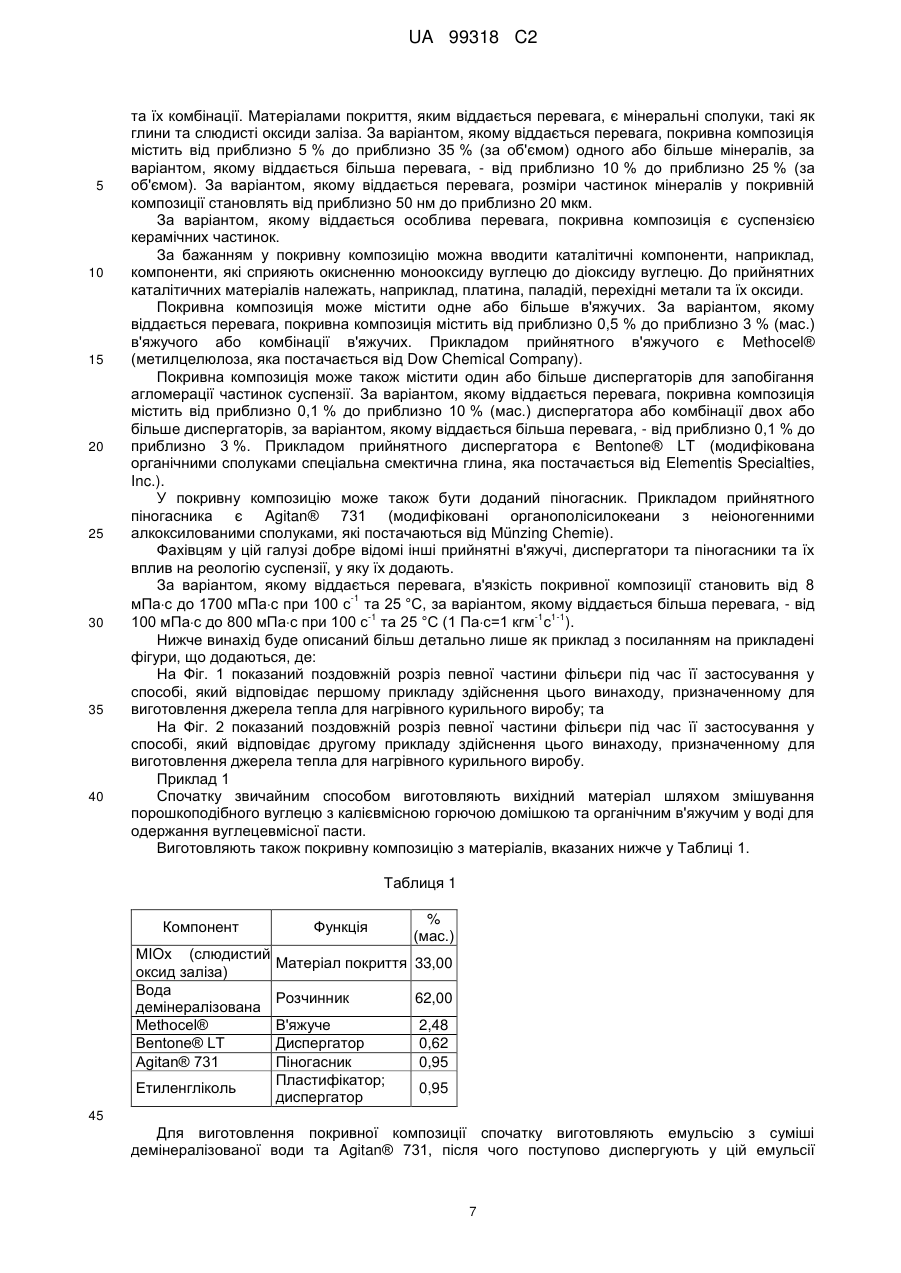

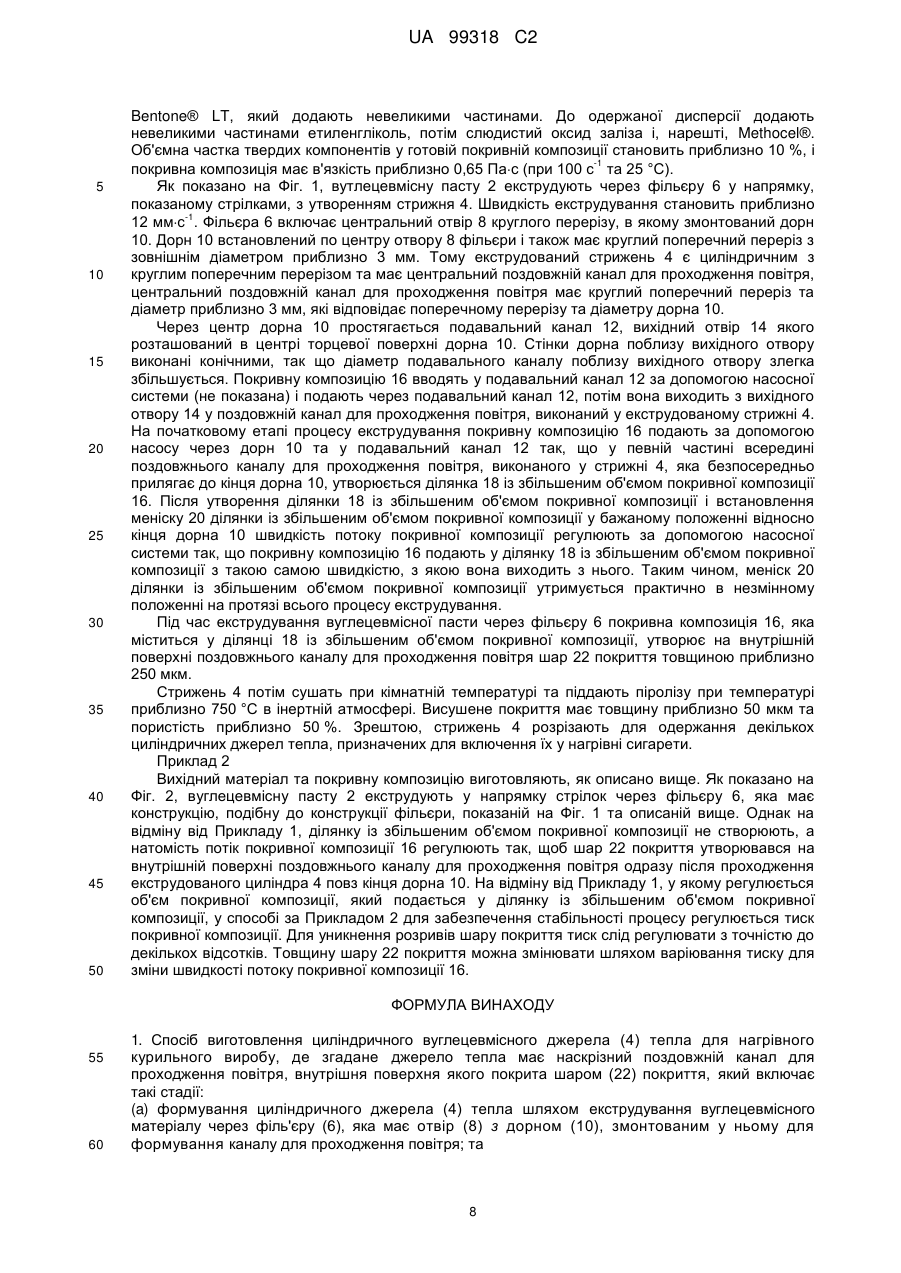

(a) формування циліндричного джерела (4) тепла шляхом екструдування вуглецевмісного матеріалу через філь'єру (6), яка має отвір (8) з дорном (10), змонтованим у ньому для формування каналу для проходження повітря; та

(b) нанесення плинної покривної композиції (16) на внутрішню поверхню каналу для проходження повітря нижче від дорна шляхом подавання покривної композиції (16) через подавальний канал (12), який простягається у поздовжньому напрямку через дорн (10) та має вихідний отвір у кінці дорна, причому покривна композиція змочує внутрішню поверхню каналу для проходження повітря під впливом сил адгезії між покривною композицією та матеріалом згаданої внутрішньої поверхні, забезпечуючи тим самим формування шару (22) покриття під час екструдування циліндричного джерела (4) тепла.

2. Спосіб за п. 1, який відрізняється тим, що покривна композиція є суспензією, яка містить керамічні частинки.

3. Спосіб за п. 2, який відрізняється тим, що додатково включає стадію видалення повітря з суспензії перед стадією (b).

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що товщину шару (22) покриття на стадії (b) регулюють шляхом регулювання витрати покривної композиції (16) через подавальний канал (12).

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що витрату покривної композиції через подавальний канал (12) регулюють таким чином, щоб утворювати шар (22) покриття у безпосередній близькості до кінця дорна (10).

6. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що потік покривної композиції (16) через подавальний канал (12) у дорні (10) регулюють таким чином, щоб у тійчастині каналу для проходження повітря, яка безпосередньо прилягає до кінця дорна (10), утворювалася ділянка (18) із збільшеним об'ємом покривної композиції, а шар (22) покриття утворювався нижче від згаданої ділянки (18) із збільшеним об'ємом покривної композиції.

7. Спосіб за п. 6, який відрізняється тим, що визначають розташування ділянки (18) із збільшеним об'ємом покривної композиції і витрату покривної композиції (16) регулюють таким чином, щоб розташування ділянки (18) із збільшеним об'ємом покривної композиції відносно кінця дорна (10) зберігалося практично незмінним.

8. Спосіб за будь-яким з попередніх пунктів для виготовлення джерела тепла, яке має множину поздовжніх каналів для проходження повітря, який відрізняється тим, що фільєра, застосовувана на стадії (а), має отвір з множиною змонтованих в ньому дорнів, кожний з яких утворює один з каналів для проходження повітря.

9. Спосіб за п. 8, який відрізняється тим, що на внутрішні поверхні двох або більше поздовжніх каналів для проходження повітря наносять шар покриття, та тим, що стадія (b) включає подавання плинної покривної композиції у зазначені два або більше поздовжніх каналів для проходження повітря через подавальні канали, які простягаються через дорни, які формують згадані два або більше каналів, причому покривна композиція змочує поверхні каналів для проходження повітря, утворюючи таким чином шар покриття на внутрішній поверхні кожного з каналів для проходження повітря під час екструдування циліндричного виробу.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на стадії (b) формують шар (22) покриття товщиною від 10 до 100 мкм.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатково включає стадію сушіння джерела тепла, сформованого на стадії (b).

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що також включає стадію нагрівання джерела тепла, сформованого на стадії (b), до температури щонайменше 750 °С.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що подавальний канал (12) простягається через центр дорна (10).

Текст

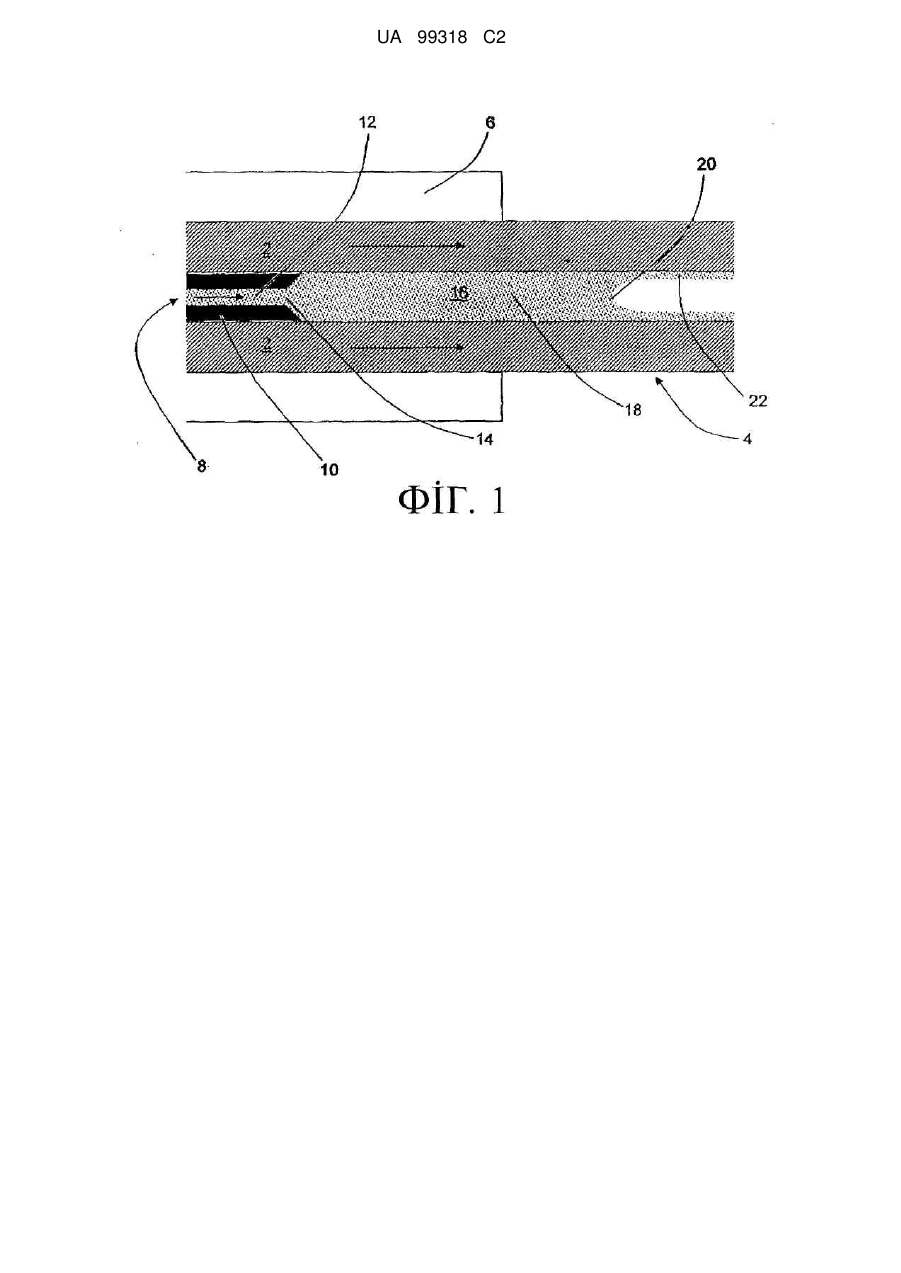

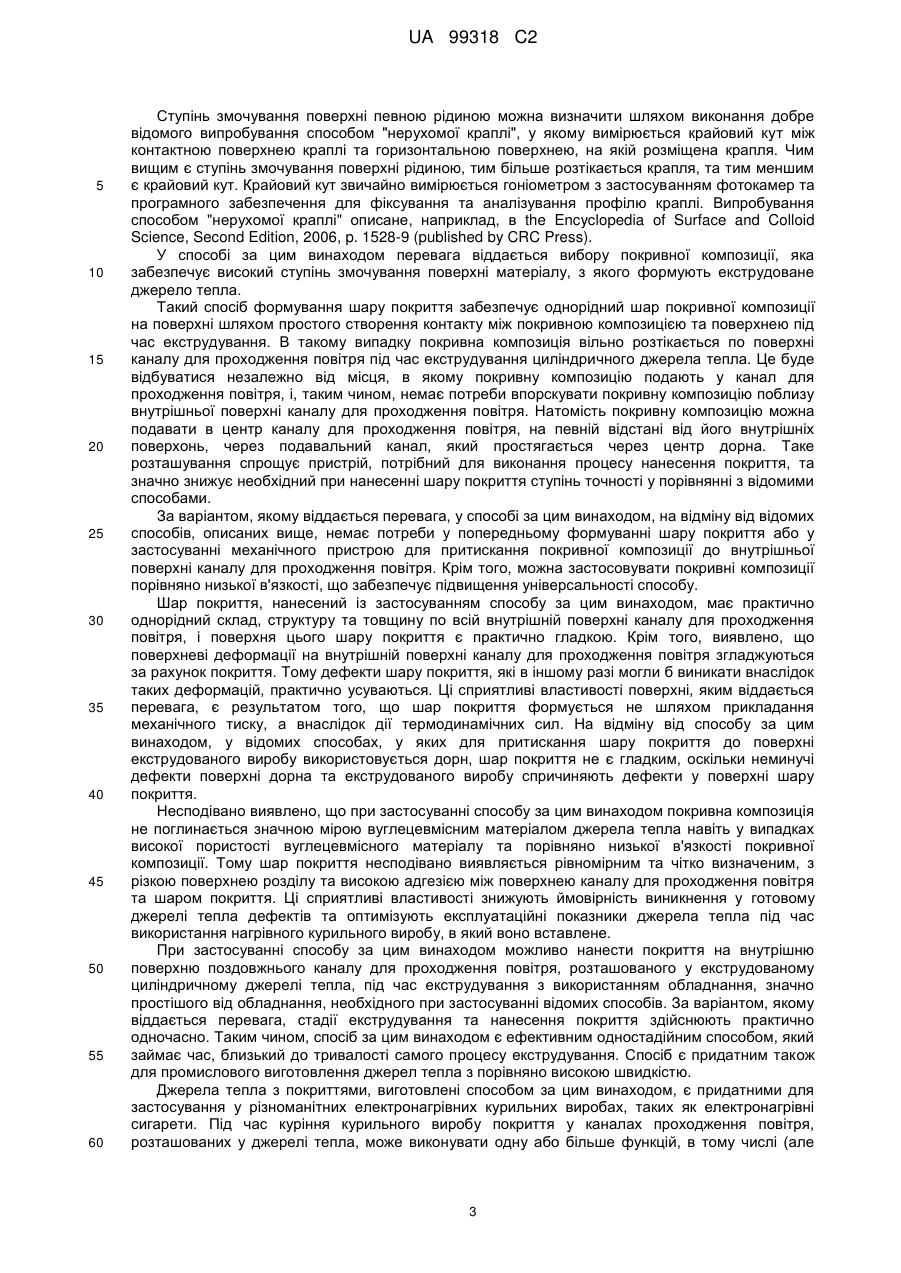

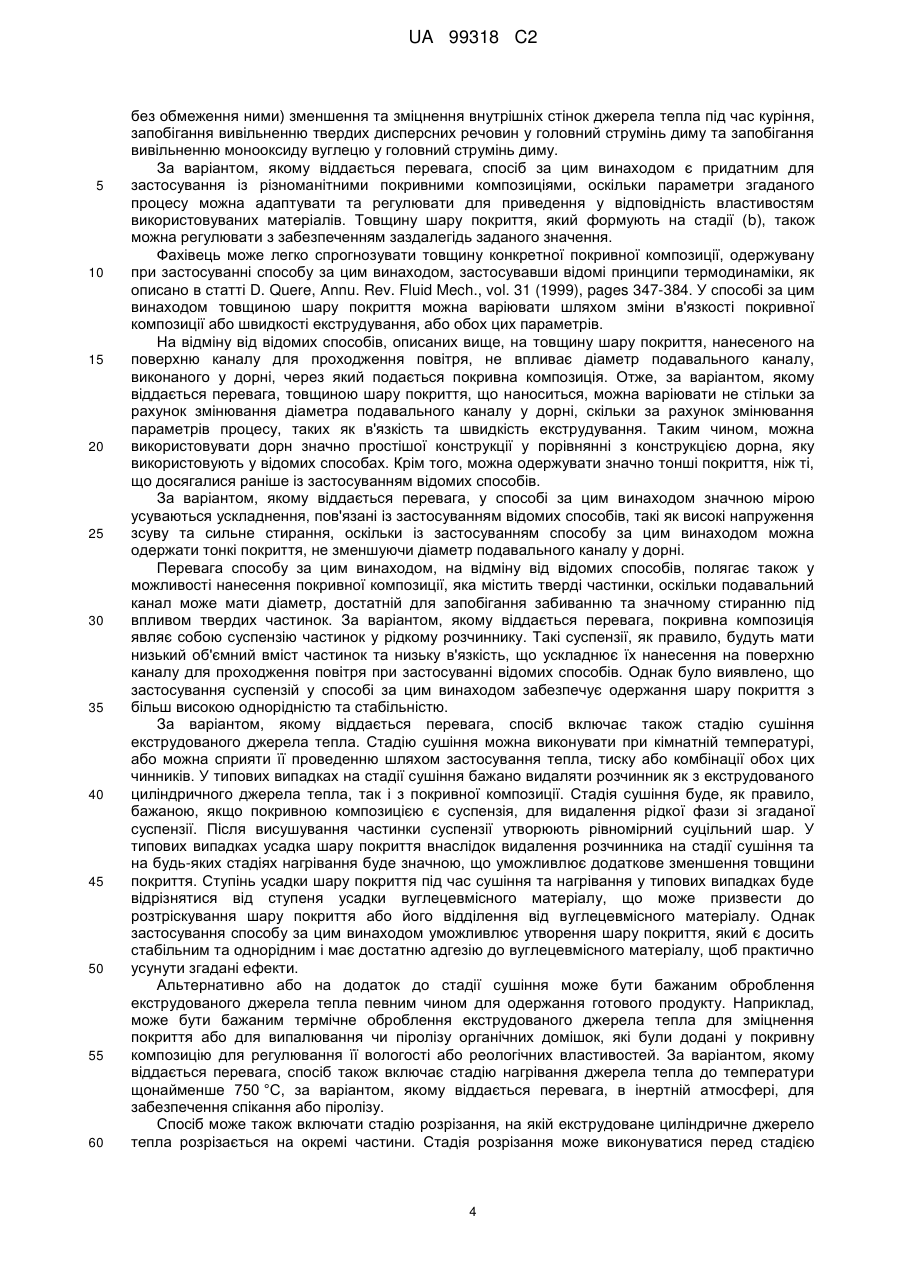

Реферат: Спосіб виготовлення циліндричного вуглецевмісного джерела (4) тепла для нагрівного курильного виробу, де згадане джерело тепла має наскрізний поздовжній канал для проходження повітря, внутрішня поверхня якого покрита шаром (22) покриття. По-перше, формують циліндричне джерело (4) тепла шляхом екструдування вуглецевмісного матеріалу через фільєру (6), яка має отвір (8) з дорном (10), змонтованим у ньому для формування каналу для проходження повітря. По-друге, наносять плинну покривну композицію (16) на внутрішню поверхню каналу для проходження повітря нижче від дорна шляхом подавання покривної композиції (16) через подавальний канал (12), який простягається у поздовжньому напрямку через дорн (10) та має вихідний отвір у кінці дорна. При цьом у покривна композиція змочує внутрішню поверхню каналу для проходження повітря під впливом сил адгезії між покривною композицією та матеріалом згаданої внутрішньої поверхні, забезпечуючи тим самим формування шару (22) покриття під час екструдування циліндричного джерела (4) тепла. UA 99318 C2 (12) UA 99318 C2 UA 99318 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід має відношення до способу виготовлення циліндричного вуглецевмісного джерела тепла, яке має щонайменше один наскрізний поздовжній канал для проходження повітря, на поверхню якого нанесене покриття. Екструдування є добре відомим технологічним процесом, який застосовують у багатьох галузях промисловості, в тому числі у харчовій, металообробній, керамічній промисловості та промисловості з виробництва пластмас, для виготовлення видовжених стрижнів та труб з незмінним поперечним перерізом. У процесі екструдування пластичний вихідний матеріал продавлюється або протягується через фільєру, яка має геометрію, протилежну до бажаної форми екструдованого виробу. Наприклад, стрижні суцільного перерізу виготовляють шляхом екструдування вихідного матеріалу через отвір фільєри. В екструдованому стрижні можна утворити один або більше порожніх каналів шляхом встановлення одного або більше стрижнів, або дорнів, у отворі фільєри. Відомим є також застосування процесу екструдування для нанесення шару покриття на нижній шар-основу. Наприклад, у ЕР-А-0 914 239 описана фільєра для одночасного екструдування одного або більше потоків плинної речовини на осердя, що рухається, для утворення на ньому шару покриття. Шар покриття може бути нанесений безпосередньо на поверхню екстоудовуваного виробу у процесі їх спільного екструдування. у якому два або більше різних матеріалів екструдують через різні отвори у одній і тій же фільєрі. Ці отвори розташовані так, що екструдовувані матеріали поєднуються та сплавляються між собою у шарувату структуру після виходу з фільєри. Наприклад, у ЕР-А-0 662 385 та ЕР-А-0 491 093 описаний процес спільного екструдування для виготовлення труби, яка має два або більше концентричних шарів. Однак було з'ясовано, що спільне екструдування непридатне для нанесення шару покриття, що має товщину менше ніж приблизно 1 мм, у зв'язку з ускладненнями, які виникають, якщо отвір фільєри, через який екструдують покриття, є надто вузьким. У типових випадках при екструдуванні застосовують вихідні матеріали високої в'язкості для забезпечення механічної стійкості екструдованих виробів, так що вони не деформуватимуться під впливом сили тяжіння під час екструдування або під час подальших вантажно-розвантажувальних операцій. Однак при проштовхуванні вихідного матеріалу високої в'язкості через вузький отвір виникають значні зусилля зсуву всередині згаданого отвору. Отже, для проштовхування вихідного матеріалу високої в'язкості через фільєру та для запобігання забиванню отвору фільєри необхідний високий тиск. Крім того, при цьому виникає значне стирання фільєри, що суттєво зменшує її строк служби. Це є проблемою, що заслуговує особливої уваги у тому випадку, якщо вихідний матеріал містить тверді абразивні частинки, такі як керамічні частинки. У цій галузі запропоновані багато альтернативних способів нанесення шару покриття на одну або більше поверхонь екструдовуваного стрижня або труби. Нанесення шару покриття на зовнішні поверхні екструдованого виробу можна виконувати із застосуванням порівняно нескладних відомих способів нанесення покриття, таких як розпилення або занурення. Однак нанесення шару покриття на внутрішні поверхні екструдованої труби є більш складним процесом. У DE-A-35 25 530 та DE-A-102 49 141 описані способи екструдування, у яких шар покриття наносять на внутрішні поверхні екструдовуваної полімерної труби. У способі за DE-A-35 25 530 передбачене формування циліндричного шару матеріалу покриття, який потім наносять безпосередньо на внутрішню поверхню екструдованої труби та механічно притискають до згаданої поверхні за допомогою дорна. У способі за DE-A-102 49 141 матеріал покриття наносять на внутрішню поверхню труби способом інжекції через один або більше каналів, виконаних у дорні, змонтованому в отворі фільєри. Потім матеріал покриття механічно притискають до внутрішньої поверхні труби кінцевою частиною дорна, яка має збільшений діаметр у порівнянні з рештою дорна. У способах, описаних у DE-A-35 25 530 та DE-A-102 49 141, можна наносити покривні композиції, які мають в'язкість, нижчу ніж та, яка необхідна для спільного екструдування. Однак як і при спільному екструдуванні, розміри фільєри, зокрема, розміри отвору фільєри та подавальних каналів у дорні, визначають розмірами екструдовуваного виробу та бажаною товщиною покриття. Чим вужчими є потрібні протокові канали та отвір фільєри, тим складнішим стає виготовлення та експлуатація фільєри та ймовірнішим стає стирання й забивання цих елементів під час екструдування. Нагрівні курильні вироби, такі як нагрівні сигарети, звичайно включають в себе паливний елемент, або джерело тепла. Аерозольні частинки вивільнюються внаслідок передачі тепла від джерела тепла до фізично відділеного матеріалу, що утворює аерозольні частинки, який може бути розташований всередині джерела тепла, навколо нього або нижче за напрямком потоку 1 UA 99318 C2 5 10 15 20 25 30 35 40 45 50 55 60 відносно джерела тепла. Джерело тепла може бути виготовлене способом екструдування, і за варіантом, якому віддається перевага, воно включає щонайменше один поздовжній канал для проходження повітря, який простягається по всій довжині джерела тепла. Згаданий щонайменше один канал для проходження повітря забезпечує регульоване конвективне нагрівання речовини, що утворює аерозольні частинки. Якщо бажаним є послаблення конвективної передачі тепла, частина внутрішньої поверхні або вся внутрішня поверхня каналу (каналів) для проходження повітря може мати покриття. За варіантом, якому віддається перевага, це покриття може зменшувати або практично виключати надходження побічних продуктів згоряння від паливного джерела тепла у канал чи канали для проходження повітря. Покриття також може за варіантом, якому віддається перевага, послаблювати згоряння джерела тепла під час затягування або запобігати його згорянню. У US-A-5 040 551 описаний спосіб виготовлення вуглецевмісного паливного елемента для нагрівного курильного виробу. Паливний елемент має один або більше поздовжніх каналів, поверхні яких покриті мікропористим шаром твердого дисперсного матеріалу. Покриття наносять на поверхні каналів попередньо сформованого паливного елемента шляхом розпилення, занурення або пропускання потоку суспензії покриття через паливний елемент. Потім покриття сушать для видалення розчинника з суспензії. Було виявлено, що забезпечення однорідного рівномірного шару покриття на поверхні каналів є складним з різних причин. Канали паливних елементів можуть мати діаметр менше ніж 3 мм, а іноді менше ніж 1 мм, а отже, необхідно, щоб шар покриття був дуже тонким. Як вказано вище, такий тонкий шар покриття складно одержати з застосуванням існуючих способів, зокрема, якщо матеріал покриття має низьку в'язкість або містить тверді абразивні матеріали. Крім того, паливні елементи звичайно виготовляють з вуглецевмісного матеріалу, який є пористим, і виявлено, що при застосуванні існуючих способів нанесення покриття матеріал покриття поглинається порами на поверхні каналів. Це ускладнює регулювання формування покриття, а також призводить до нерівномірності шарів покриття, з недостатньо визначеною поверхнею розділу між вуглецевмісним матеріалом та шаром покриття. Було б бажано створити більш простий та більш ефективний спосіб виготовлення циліндричного вуглецевмісного джерела тепла для нагрівного курильного виробу, де згадане джерело тепла має один або більше наскрізних поздовжніх каналів для проходження повітря, причому на поверхні декількох або всіх каналів для проходження повітря нанесене рівномірне покриття. Було б бажано також створити ефективний спосіб нанесення тонкого покриття на поздовжні канали для проходження повітря, виконані у циліндричному джерелі тепла, який зводив би до мінімуму або практично усував би ускладнення, які виникають при застосуванні розглянутих вище відомих способів. Згідно з цим винаходом створений спосіб виготовлення циліндричного вуглецевмісного джерела тепла для нагрівного курильного виробу, де згадане джерело тепла має наскрізний поздовжній канал для проходження повітря, внутрішня поверхня якого покрита шаром покриття, причому згаданий спосіб включає такі стадії: (а) формування циліндричного джерела тепла шляхом екструдування вуглецевмісного матеріалу через фільєру, яка має отвір з дорном, змонтованим в ньому, для формування каналу для проходження повітря; та (b) нанесення плинної покривної композиції на внутрішню поверхню каналу для проходження повітря нижче за напрямком потоку відносно дорна шляхом подавання покривної композиції через подавальний канал, який простягається у поздовжньому напрямку через дорн та має вихідний отвір на торцевій поверхні дорна, причому покривна композиція змочує внутрішню поверхню каналу для проходження повітря під впливом сил адгезії між покривною композицією та матеріалом згаданої внутрішньої поверхні, забезпечуючи тим самим формування шару покриття під час екструдування циліндричного джерела тепла. Термін "циліндричний" вжитий в цьому описі для позначення екструдованого джерела тепла, яке має практично незмінний поперечний переріз по всій довжині, і охоплює, наприклад, циліндри, які мають круглий, еліптичний або прямокутний поперечний переріз. У способі за цим винаходом покривна композиція "змочує" внутрішню поверхню каналу для проходження повітря. Це означає, що покривна композиція вільно розтікається по поверхні каналу для проходження повітря під впливом термодинамічних рушійних сил і, зокрема, під впливом сил адгезії між покривною композицією та внутрішньою поверхнею каналу для проходження повітря. Ступінь змочування твердої поверхні плинною речовиною є термодинамічною змінною, яка залежить від поверхневого натягу на поверхнях розділу між твердою та рідкою речовинами та між рідкою та газоподібною речовинами. 2 UA 99318 C2 5 10 15 20 25 30 35 40 45 50 55 60 Ступінь змочування поверхні певною рідиною можна визначити шляхом виконання добре відомого випробування способом "нерухомої краплі", у якому вимірюється крайовий кут між контактною поверхнею краплі та горизонтальною поверхнею, на якій розміщена крапля. Чим вищим є ступінь змочування поверхні рідиною, тим більше розтікається крапля, та тим меншим є крайовий кут. Крайовий кут звичайно вимірюється гоніометром з застосуванням фотокамер та програмного забезпечення для фіксування та аналізування профілю краплі. Випробування способом "нерухомої краплі" описане, наприклад, в the Encyclopedia of Surface and Colloid Science, Second Edition, 2006, p. 1528-9 (published by CRC Press). У способі за цим винаходом перевага віддається вибору покривної композиції, яка забезпечує високий ступінь змочування поверхні матеріалу, з якого формують екструдоване джерело тепла. Такий спосіб формування шару покриття забезпечує однорідний шар покривної композиції на поверхні шляхом простого створення контакту між покривною композицією та поверхнею під час екструдування. В такому випадку покривна композиція вільно розтікається по поверхні каналу для проходження повітря під час екструдування циліндричного джерела тепла. Це буде відбуватися незалежно від місця, в якому покривну композицію подають у канал для проходження повітря, і, таким чином, немає потреби впорскувати покривну композицію поблизу внутрішньої поверхні каналу для проходження повітря. Натомість покривну композицію можна подавати в центр каналу для проходження повітря, на певній відстані від його внутрішніх поверхонь, через подавальний канал, який простягається через центр дорна. Таке розташування спрощує пристрій, потрібний для виконання процесу нанесення покриття, та значно знижує необхідний при нанесенні шару покриття ступінь точності у порівнянні з відомими способами. За варіантом, якому віддається перевага, у способі за цим винаходом, на відміну від відомих способів, описаних вище, немає потреби у попередньому формуванні шару покриття або у застосуванні механічного пристрою для притискання покривної композиції до внутрішньої поверхні каналу для проходження повітря. Крім того, можна застосовувати покривні композиції порівняно низької в'язкості, що забезпечує підвищення універсальності способу. Шар покриття, нанесений із застосуванням способу за цим винаходом, має практично однорідний склад, структуру та товщину по всій внутрішній поверхні каналу для проходження повітря, і поверхня цього шару покриття є практично гладкою. Крім того, виявлено, що поверхневі деформації на внутрішній поверхні каналу для проходження повітря згладжуються за рахунок покриття. Тому дефекти шару покриття, які в іншому разі могли б виникати внаслідок таких деформацій, практично усуваються. Ці сприятливі властивості поверхні, яким віддається перевага, є результатом того, що шар покриття формується не шляхом прикладання механічного тиску, а внаслідок дії термодинамічних сил. На відміну від способу за цим винаходом, у відомих способах, у яких для притискання шару покриття до поверхні екструдованого виробу використовується дорн, шар покриття не є гладким, оскільки неминучі дефекти поверхні дорна та екструдованого виробу спричиняють дефекти у поверхні шару покриття. Несподівано виявлено, що при застосуванні способу за цим винаходом покривна композиція не поглинається значною мірою вуглецевмісним матеріалом джерела тепла навіть у випадках високої пористості вуглецевмісного матеріалу та порівняно низької в'язкості покривної композиції. Тому шар покриття несподівано виявляється рівномірним та чітко визначеним, з різкою поверхнею розділу та високою адгезією між поверхнею каналу для проходження повітря та шаром покриття. Ці сприятливі властивості знижують ймовірність виникнення у готовому джерелі тепла дефектів та оптимізують експлуатаційні показники джерела тепла під час використання нагрівного курильного виробу, в який воно вставлене. При застосуванні способу за цим винаходом можливо нанести покриття на внутрішню поверхню поздовжнього каналу для проходження повітря, розташованого у екструдованому циліндричному джерелі тепла, під час екструдування з використанням обладнання, значно простішого від обладнання, необхідного при застосуванні відомих способів. За варіантом, якому віддається перевага, стадії екструдування та нанесення покриття здійснюють практично одночасно. Таким чином, спосіб за цим винаходом є ефективним одностадійним способом, який займає час, близький до тривалості самого процесу екструдування. Спосіб є придатним також для промислового виготовлення джерел тепла з порівняно високою швидкістю. Джерела тепла з покриттями, виготовлені способом за цим винаходом, є придатними для застосування у різноманітних електронагрівних курильних виробах, таких як електронагрівні сигарети. Під час куріння курильного виробу покриття у каналах проходження повітря, розташованих у джерелі тепла, може виконувати одну або більше функцій, в тому числі (але 3 UA 99318 C2 5 10 15 20 25 30 35 40 45 50 55 60 без обмеження ними) зменшення та зміцнення внутрішніх стінок джерела тепла під час куріння, запобігання вивільненню твердих дисперсних речовин у головний струмінь диму та запобігання вивільненню монооксиду вуглецю у головний струмінь диму. За варіантом, якому віддається перевага, спосіб за цим винаходом є придатним для застосування із різноманітними покривними композиціями, оскільки параметри згаданого процесу можна адаптувати та регулювати для приведення у відповідність властивостям використовуваних матеріалів. Товщину шару покриття, який формують на стадії (b), також можна регулювати з забезпеченням заздалегідь заданого значення. Фахівець може легко спрогнозувати товщину конкретної покривної композиції, одержувану при застосуванні способу за цим винаходом, застосувавши відомі принципи термодинаміки, як описано в статті D. Quere, Annu. Rev. Fluid Mech., vol. 31 (1999), pages 347-384. У способі за цим винаходом товщиною шару покриття можна варіювати шляхом зміни в'язкості покривної композиції або швидкості екструдування, або обох цих параметрів. На відміну від відомих способів, описаних вище, на товщину шару покриття, нанесеного на поверхню каналу для проходження повітря, не впливає діаметр подавального каналу, виконаного у дорні, через який подається покривна композиція. Отже, за варіантом, якому віддається перевага, товщиною шару покриття, що наноситься, можна варіювати не стільки за рахунок змінювання діаметра подавального каналу у дорні, скільки за рахунок змінювання параметрів процесу, таких як в'язкість та швидкість екструдування. Таким чином, можна використовувати дорн значно простішої конструкції у порівнянні з конструкцією дорна, яку використовують у відомих способах. Крім того, можна одержувати значно тонші покриття, ніж ті, що досягалися раніше із застосуванням відомих способів. За варіантом, якому віддається перевага, у способі за цим винаходом значною мірою усуваються ускладнення, пов'язані із застосуванням відомих способів, такі як високі напруження зсуву та сильне стирання, оскільки із застосуванням способу за цим винаходом можна одержати тонкі покриття, не зменшуючи діаметр подавального каналу у дорні. Перевага способу за цим винаходом, на відміну від відомих способів, полягає також у можливості нанесення покривної композиції, яка містить тверді частинки, оскільки подавальний канал може мати діаметр, достатній для запобігання забиванню та значному стиранню під впливом твердих частинок. За варіантом, якому віддається перевага, покривна композиція являє собою суспензію частинок у рідкому розчиннику. Такі суспензії, як правило, будуть мати низький об'ємний вміст частинок та низьку в'язкість, що ускладнює їх нанесення на поверхню каналу для проходження повітря при застосуванні відомих способів. Однак було виявлено, що застосування суспензій у способі за цим винаходом забезпечує одержання шару покриття з більш високою однорідністю та стабільністю. За варіантом, якому віддається перевага, спосіб включає також стадію сушіння екструдованого джерела тепла. Стадію сушіння можна виконувати при кімнатній температурі, або можна сприяти її проведенню шляхом застосування тепла, тиску або комбінації обох цих чинників. У типових випадках на стадії сушіння бажано видаляти розчинник як з екструдованого циліндричного джерела тепла, так і з покривної композиції. Стадія сушіння буде, як правило, бажаною, якщо покривною композицією є суспензія, для видалення рідкої фази зі згаданої суспензії. Після висушування частинки суспензії утворюють рівномірний суцільний шар. У типових випадках усадка шару покриття внаслідок видалення розчинника на стадії сушіння та на будь-яких стадіях нагрівання буде значною, що уможливлює додаткове зменшення товщини покриття. Ступінь усадки шару покриття під час сушіння та нагрівання у типових випадках буде відрізнятися від ступеня усадки вуглецевмісного матеріалу, що може призвести до розтріскування шару покриття або його відділення від вуглецевмісного матеріалу. Однак застосування способу за цим винаходом уможливлює утворення шару покриття, який є досить стабільним та однорідним і має достатню адгезію до вуглецевмісного матеріалу, щоб практично усунути згадані ефекти. Альтернативно або на додаток до стадії сушіння може бути бажаним оброблення екструдованого джерела тепла певним чином для одержання готового продукту. Наприклад, може бути бажаним термічне оброблення екструдованого джерела тепла для зміцнення покриття або для випалювання чи піролізу органічних домішок, які були додані у покривну композицію для регулювання її вологості або реологічних властивостей. За варіантом, якому віддається перевага, спосіб також включає стадію нагрівання джерела тепла до температури щонайменше 750 °C, за варіантом, якому віддається перевага, в інертній атмосфері, для забезпечення спікання або піролізу. Спосіб може також включати стадію розрізання, на якій екструдоване циліндричне джерело тепла розрізається на окремі частини. Стадія розрізання може виконуватися перед стадією 4 UA 99318 C2 5 10 15 20 25 30 35 40 45 50 55 60 сушіння та будь-якими іншими додатковими стадіями обробки або після таких стадій. За варіантом, якому віддається перевага, кожне джерело тепла має довжину від приблизно 7 мм до приблизно 17 мм, за варіантом, якому віддається більша перевага, - від приблизно 11 мм до приблизно 15 мм, а за варіантом, якому віддається найбільша перевага, - приблизно 11 мм. У способі, якому віддається перевага, формується джерело тепла, яке має один по суті центральний, або осьовий, канал для проходження повітря. Діаметр каналу для проходження повітря за варіантом, якому віддається перевага, становить від приблизно 1,5 мм до приблизно 3 мм, а за варіантом, якому віддається більша перевага, - від приблизно 2 мм до приблизно 2,5 мм. За варіантом, якому віддається перевага, шар покриття має товщину від приблизно 10 мкм до приблизно 200 мкм, а за варіантом, якому віддається більша перевага, - від приблизно 10 мкм до приблизно 100 мкм. За варіантом, якому віддається перевага, товщина шару покриття, сформованого на внутрішній поверхні каналу для проходження повітря, регулюється щонайменше частково шляхом регулювання швидкості потоку покривної композиції через подавальний канал у дорні на стадії (b). Швидкість потоку, у свою чергу, можна регулювати шляхом регулювання щонайменше одного з параметрів - тиску та об'єму покривної композиції. В певних варіантах здійснення цього винаходу швидкість потоку покривної композиції регулюється так, що шар покриття формують у безпосередній близькості до кінця дорна, в якому виконаний вихідний отвір У такому випадку швидкість потоку покривної композиції безпосередньо впливає на товщину утворюваного шару покриття. Під час екструдування поблизу кінця дорна створюється негативний гідростатичний тиск внаслідок відносного руху екструдовуваного джерела тепла та покривної композиції. Цей гідростатичний тиск у подавальному каналі можна контролювати, застосовуючи один або більше датчиків тиску, і можна регулювати тиск подавання потоку відповідно до вимірюваних значень тиску для забезпечення підтримання тиску на бажаному рівні. У альтернативних варіантах здійснення потік покривної композиції у подавальному каналі дорна регулюється так, що у частині каналу для проходження повітря, яка беспосередньо прилягає до кінця дорна, утворюється ділянка із збільшеним об'ємом покривної композиції. Шар покриття утворюється безпосередньо за цією ділянкою із збільшеним об'ємом покривної композиції. Потік покривної композиції можна регулювати за допомогою насоса, який працює незалежно від системи для подавання вуглецевмісного матеріалу. Ділянка із збільшеним об'ємом покривної композиції, який повністю заповнює певну частину каналу для проходження повітря, яка безпосередньо прилягає до кінця дорна, може бути створена шляхом подавання у дорн насосом збільшеного об'єму композиції на початковому етапі екструдування. Потім об'єм потоку можна відрегулювати так, що покривна композиція в ділянці із збільшеним об'ємом покривної композиції поновлюється з такою самою швидкістю, з якою вона витрачається у каналі для проходження повітря, виконаному у циліндричному джерелі тепла. Це означає, що на протязі процесу екструдування меніск ділянки із збільшеним об'ємом покривної композиції за варіантом, якому віддається перевага, лишається в незмінному положенні відносно кінця дорна. Пересування меніску назад всередину дорна може призвести до переривання утворення шару покриття. Пересування меніску далі від кінця дорна може призвести до заповнення покривною композицією більших від необхідних ділянок каналу для проходження повітря. Для контролювання та регулювання положення ділянки із збільшеним об'ємом покривної композиції можна визначити положення меніску, застосовуючи відповідний неруйнівний спосіб, такий як поглинання рентгенівського випромінення або зворотне розсіювання бетавипромінення. Для певних покривних композицій можна застосовувати також електромагнітні методи, такі як методи, у яких застосовують ємнісні датчики. Виявляється наявність ділянки із збільшеним об'ємом покривної композиції або її відсутність у двох або більше положеннях по довжині подавального каналу, призначеного для подавання покривної композиції. Швидкість потоку композиції відповідним чином регулюється за допомогою насосу для збереження бажаного положення меніску. Кромка стінки дорна, розташована поблизу вихідного отвору подавального каналу у торцевій поверхні дорна, може бути виконана за варіантом, якому віддається перевага, скошеною для уникнення значних розтягувальних напружень та розриву потока покриття при його проходженні через кромку дорна. Спосіб за цим винаходом можна також застосовувати для виготовлення циліндричного джерела тепла, яке має множину поздовжніх каналів для проходження повітря, застосовуючи на стадії екструдування фільєру, яка має множину дорнів, змонтованих в отворі фільєри, причому кожний дорн утворює один з каналів для проходження повітря. За варіантом, якому віддається 5 UA 99318 C2 5 10 15 20 25 30 35 40 45 50 55 60 перевага, у джерелі тепла формують від одного до трьох каналів для проходження повітря. Канали для проходження повітря можуть мати однакові або різні діаметри. При виготовленні джерела тепла, яке має множину поздовжніх каналів для проходження повітря, покриття може бути нанесене на внутрішню поверхню одного або більше згаданих каналів для проходження повітря. Покриття на поверхню кожного з каналів для проходження повітря може бути нанесене із застосуванням описаного вище способу шляхом подавання покривної композиції через подавальний канал у дорні, призначеному для формування відповідного каналу для проходження повітря. За варіантом, якому віддається перевага, покриття нанесене на внутрішні поверхні усіх каналів для проходження повітря. Для нанесення покриття на кожний канал для проходження повітря може бути застосована одна і та ж покривна композиція, або для нанесення покриття на канали для проходження повітря можуть бути застосовані різні покривні композиції. Спосіб за цим винаходом можна здійснювати при виконанні екструдування в горизонтальному або вертикальному напрямках. При горизонтальному екструдуванні сила тяжіння може спричинити стікання покривної композиції вниз після її нанесення на внутрішні поверхні каналу для проходження повітря. Тому для усунення цього ефекту перевага віддається застосуванню покривної композиції з високою в'язкістю та високим значенням границі плинності. Однак при подаванні покривної композиції через подавальний канал у дорні перевага віддається якомога нижчій в'язкості покривної композиції для запобігання високим напруженням у подавальних каналах та стиранню їх внутрішньої поверхні. Тому перевага віддається покриттям, які виявляють тиксотропні властивості. Тиксотропний матеріал - це матеріал відносно високої в'язкості, який зазнає зниження в'язкості під впливом прикладеного зусилля зсуву та відновлює свою початкову підвищену в'язкість після зняття зусилля зсуву. Тиксотропні властивості можна забезпечити шляхом додання до покривної композиції певної прийнятної домішки. Прийнятні для цієї мети домішки добре відомі в цій галузі. Наприклад, можуть бути застосовані анізотропні компоненти, такі як полімери з молекулами видовженої форми або частинки пластинчастої форми. За варіантом, якому віддається перевага, вуглецевмісне джерело тепла є горючим і може містити, крім вуглецю, одне або більше додаткових горючих матеріалів, в тому числі (але без обмеження ними) алюміній, магній, карбіди, нітриди та їх суміші. Перевага віддається горючим матеріалам з високою теплотвірною здатністю, які утворюють дуже низькі кількості побічних продуктів неповного згоряння та забезпечують достатню механічну міцність горючого джерела тепла. Вуглецевмісні джерела тепла, виготовлені способом за цим винаходом, у типових випадках є пористими, причому їхня пористість істотно впливає на швидкість згоряння. У процесі горіння кисень може дифундувати в об'єм джерела тепла зі швидкістю, достатньою для підтримання горіння. Джерела тепла, виготовлені способом за цим винаходом, є циліндричними, причому перевага віддається практично однорідному діаметру. Джерела тепла можуть мати, наприклад, форму циліндра практично круглого поперечного перерізу або циліндра практично еліптичного перерізу. Поперечний переріз джерела тепла можна змінювати шляхом змінювання перерізу отвору у фільєрі, через який екструдується матеріал джерела тепла. За бажанням до складу джерела тепла можна вводити органічні в'яжучі. Можна додавати також домішки, наприклад, домішки, які сприяють скріпленню горючого джерела тепла (наприклад, спіканню), домішки, які сприяють згорянню джерела тепла (наприклад, калій), та домішки, які сприяють розкладу одного або більше газів, які утворюються при згорянні джерела тепла (наприклад, каталізатори). У типових випадках домішки додаються до вуглецевмісного матеріалу перед екструдуванням. Однак окиснювачі для сприяння згорянню та для полегшення запалювання можуть додаватися після будь-яких термічних обробок. Склад та властивості покривної композиції мають бути пристосовані залежно від вуглецевмісного матеріалу, який використовується для виготовлення джерела тепла, для оптимізації характеристик змочування внутрішньої поверхні каналу для проходження повітря покривною композицією. За варіантом, якому віддається перевага, шар покриття джерела тепла являє собою шар твердого дисперсного матеріалу та є практично повітронепроникним. Цей тип дисперсного покриття у типових випадках наноситься у формі суспензії, як описано вище. Покриття може складатися з одного або більше прийнятних матеріалів, які є по суті термічно стійкими та негорючими при температурі горіння джерела тепла. Прийнятні матеріали відомі у цій галузі, і до них належать, наприклад, глини, такі як каолін, бентоніт; слюда (мусковіт); оксиди металів, такі як оксид заліза, оксид алюмінію, діоксид титану, діоксид кремнію, алюмосилікат, двооксид цирконію та діоксид церію; цеоліти, фосфат цирконію, графіт, стекла та інші керамічні матеріали 6 UA 99318 C2 5 10 15 20 25 30 35 40 та їх комбінації. Матеріалами покриття, яким віддається перевага, є мінеральні сполуки, такі як глини та слюдисті оксиди заліза. За варіантом, якому віддається перевага, покривна композиція містить від приблизно 5 % до приблизно 35 % (за об'ємом) одного або більше мінералів, за варіантом, якому віддається більша перевага, - від приблизно 10 % до приблизно 25 % (за об'ємом). За варіантом, якому віддається перевага, розміри частинок мінералів у покривній композиції становлять від приблизно 50 нм до приблизно 20 мкм. За варіантом, якому віддається особлива перевага, покривна композиція є суспензією керамічних частинок. За бажанням у покривну композицію можна вводити каталітичні компоненти, наприклад, компоненти, які сприяють окисненню монооксиду вуглецю до діоксиду вуглецю. До прийнятних каталітичних матеріалів належать, наприклад, платина, паладій, перехідні метали та їх оксиди. Покривна композиція може містити одне або більше в'яжучих. За варіантом, якому віддається перевага, покривна композиція містить від приблизно 0,5 % до приблизно 3 % (мас.) в'яжучого або комбінації в'яжучих. Прикладом прийнятного в'яжучого є Methocel® (метилцелюлоза, яка постачається від Dow Chemical Company). Покривна композиція може також містити один або більше диспергаторів для запобігання агломерації частинок суспензії. За варіантом, якому віддається перевага, покривна композиція містить від приблизно 0,1 % до приблизно 10 % (мас.) диспергатора або комбінації двох або більше диспергаторів, за варіантом, якому віддається більша перевага, - від приблизно 0,1 % до приблизно 3 %. Прикладом прийнятного диспергатора є Bentone® LT (модифікована органічними сполуками спеціальна смектична глина, яка постачається від Elementis Specialties, Inc.). У покривну композицію може також бути доданий піногасник. Прикладом прийнятного піногасника є Agitan® 731 (модифіковані органополісилокеани з неіоногенними алкоксилованими сполуками, які постачаються від Münzing Chemie). Фахівцям у цій галузі добре відомі інші прийнятні в'яжучі, диспергатори та піногасники та їх вплив на реологію суспензії, у яку їх додають. За варіантом, якому віддається перевага, в'язкість покривної композиції становить від 8 -1 мПас до 1700 мПас при 100 с та 25 °C, за варіантом, якому віддається більша перевага, - від -1 -1 1-1 100 мПас до 800 мПас при 100 с та 25 °C (1 Пас=1 кгм с ). Нижче винахід буде описаний більш детально лише як приклад з посиланням на прикладені фігури, що додаються, де: На Фіг. 1 показаний поздовжній розріз певної частини фільєри під час її застосування у способі, який відповідає першому прикладу здійснення цього винаходу, призначенному для виготовлення джерела тепла для нагрівного курильного виробу; та На Фіг. 2 показаний поздовжній розріз певної частини фільєри під час її застосування у способі, який відповідає другому прикладу здійснення цього винаходу, призначенному для виготовлення джерела тепла для нагрівного курильного виробу. Приклад 1 Спочатку звичайним способом виготовляють вихідний матеріал шляхом змішування порошкоподібного вуглецю з калієвмісною горючою домішкою та органічним в'яжучим у воді для одержання вуглецевмісної пасти. Виготовляють також покривну композицію з матеріалів, вказаних нижче у Таблиці 1. Таблиця 1 Компонент МIOх (слюдистий оксид заліза) Вода демінералізована Methocel® Bentone® LT Agitan® 731 Етиленгліколь Функція % (мас.) Матеріал покриття 33,00 Розчинник 62,00 В'яжуче Диспергатор Піногасник Пластифікатор; диспергатор 2,48 0,62 0,95 0,95 45 Для виготовлення покривної композиції спочатку виготовляють емульсію з суміші демінералізованої води та Agitan® 731, після чого поступово диспергують у цій емульсії 7 UA 99318 C2 5 10 15 20 25 30 35 40 45 50 Bentone® LT, який додають невеликими частинами. До одержаної дисперсії додають невеликими частинами етиленгліколь, потім слюдистий оксид заліза і, нарешті, Methocel®. Об'ємна частка твердих компонентів у готовій покривній композиції становить приблизно 10 %, і -1 покривна композиція має в'язкість приблизно 0,65 Пас (при 100 с та 25 °C). Як показано на Фіг. 1, вутлецевмісну пасту 2 екструдують через фільєру 6 у напрямку, показаному стрілками, з утворенням стрижня 4. Швидкість екструдування становить приблизно -1 12 ммс . Фільєра 6 включає центральний отвір 8 круглого перерізу, в якому змонтований дорн 10. Дорн 10 встановлений по центру отвору 8 фільєри і також має круглий поперечний переріз з зовнішнім діаметром приблизно 3 мм. Тому екструдований стрижень 4 є циліндричним з круглим поперечним перерізом та має центральний поздовжній канал для проходження повітря, центральний поздовжній канал для проходження повітря має круглий поперечний переріз та діаметр приблизно 3 мм, які відповідає поперечному перерізу та діаметру дорна 10. Через центр дорна 10 простягається подавальний канал 12, вихідний отвір 14 якого розташований в центрі торцевої поверхні дорна 10. Стінки дорна поблизу вихідного отвору виконані конічними, так що діаметр подавального каналу поблизу вихідного отвору злегка збільшується. Покривну композицію 16 вводять у подавальний канал 12 за допомогою насосної системи (не показана) і подають через подавальний канал 12, потім вона виходить з вихідного отвору 14 у поздовжній канал для проходження повітря, виконаний у екструдованому стрижні 4. На початковому етапі процесу екструдування покривну композицію 16 подають за допомогою насосу через дорн 10 та у подавальний канал 12 так, що у певній частині всередині поздовжнього каналу для проходження повітря, виконаного у стрижні 4, яка безпосередньо прилягає до кінця дорна 10, утворюється ділянка 18 із збільшеним об'ємом покривної композиції 16. Після утворення ділянки 18 із збільшеним об'ємом покривної композиції і встановлення меніску 20 ділянки із збільшеним об'ємом покривної композиції у бажаному положенні відносно кінця дорна 10 швидкість потоку покривної композиції регулюють за допомогою насосної системи так, що покривну композицію 16 подають у ділянку 18 із збільшеним об'ємом покривної композиції з такою самою швидкістю, з якою вона виходить з нього. Таким чином, меніск 20 ділянки із збільшеним об'ємом покривної композиції утримується практично в незмінному положенні на протязі всього процесу екструдування. Під час екструдування вуглецевмісної пасти через фільєру 6 покривна композиція 16, яка міститься у ділянці 18 із збільшеним об'ємом покривної композиції, утворює на внутрішній поверхні поздовжнього каналу для проходження повітря шар 22 покриття товщиною приблизно 250 мкм. Стрижень 4 потім сушать при кімнатній температурі та піддають піролізу при температурі приблизно 750 °C в інертній атмосфері. Висушене покриття має товщину приблизно 50 мкм та пористість приблизно 50 %. Зрештою, стрижень 4 розрізають для одержання декількох циліндричних джерел тепла, призначених для включення їх у нагрівні сигарети. Приклад 2 Вихідний матеріал та покривну композицію виготовляють, як описано вище. Як показано на Фіг. 2, вуглецевмісну пасту 2 екструдують у напрямку стрілок через фільєру 6, яка має конструкцію, подібну до конструкції фільєри, показаній на Фіг. 1 та описаній вище. Однак на відміну від Прикладу 1, ділянку із збільшеним об'ємом покривної композиції не створюють, а натомість потік покривної композиції 16 регулюють так, щоб шар 22 покриття утворювався на внутрішній поверхні поздовжнього каналу для проходження повітря одразу після проходження екструдованого циліндра 4 повз кінця дорна 10. На відміну від Прикладу 1, у якому регулюється об'єм покривної композиції, який подається у ділянку із збільшеним об'ємом покривної композиції, у способі за Прикладом 2 для забезпечення стабільності процесу регулюється тиск покривної композиції. Для уникнення розривів шару покриття тиск слід регулювати з точністю до декількох відсотків. Товщину шару 22 покриття можна змінювати шляхом варіювання тиску для зміни швидкості потоку покривної композиції 16. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб виготовлення циліндричного вуглецевмісного джерела (4) тепла для нагрівного курильного виробу, де згадане джерело тепла має наскрізний поздовжній канал для проходження повітря, внутрішня поверхня якого покрита шаром (22) покриття, який включає такі стадії: (a) формування циліндричного джерела (4) тепла шляхом екструдування вуглецевмісного матеріалу через філь'єру (6), яка має отвір (8) з дорном (10), змонтованим у ньому для формування каналу для проходження повітря; та 8 UA 99318 C2 5 10 15 20 25 30 35 40 45 (b) нанесення плинної покривної композиції (16) на внутрішню поверхню каналу для проходження повітря нижче від дорна шляхом подавання покривної композиції (16) через подавальний канал (12), який простягається у поздовжньому напрямку через дорн (10) та має вихідний отвір у кінці дорна, причому покривна композиція змочує внутрішню поверхню каналу для проходження повітря під впливом сил адгезії між покривною композицією та матеріалом згаданої внутрішньої поверхні, забезпечуючи тим самим формування шару (22) покриття під час екструдування циліндричного джерела (4) тепла. 2. Спосіб за п. 1, який відрізняється тим, що покривна композиція є суспензією, яка містить керамічні частинки. 3. Спосіб за п. 2, який відрізняється тим, що додатково включає стадію видалення повітря з суспензії перед стадією (b). 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що товщину шару (22) покриття на стадії (b) регулюють шляхом регулювання витрати покривної композиції (16) через подавальний канал (12). 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що витрату покривної композиції через подавальний канал (12) регулюють таким чином, щоб утворювати шар (22) покриття у безпосередній близькості до кінця дорна (10). 6. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що потік покривної композиції (16) через подавальний канал (12) у дорні (10) регулюють таким чином, щоб у тій частині каналу для проходження повітря, яка безпосередньо прилягає до кінця дорна (10), утворювалася ділянка (18) із збільшеним об'ємом покривної композиції, а шар (22) покриття утворювався нижче від згаданої ділянки (18) із збільшеним об'ємом покривної композиції. 7. Спосіб за п. 6, який відрізняється тим, що визначають розташування ділянки (18) із збільшеним об'ємом покривної композиції і витрату покривної композиції (16) регулюють таким чином, щоб розташування ділянки (18) із збільшеним об'ємом покривної композиції відносно кінця дорна (10) зберігалося практично незмінним. 8. Спосіб за будь-яким з попередніх пунктів для виготовлення джерела тепла, яке має множину поздовжніх каналів для проходження повітря, який відрізняється тим, що фільєра, застосовувана на стадії (а), має отвір з множиною змонтованих в ньому дорнів, кожний з яких утворює один з каналів для проходження повітря. 9. Спосіб за п. 8, який відрізняється тим, що на внутрішні поверхні двох або більше поздовжніх каналів для проходження повітря наносять шар покриття, та тим, що стадія ( b) включає подавання плинної покривної композиції у зазначені два або більше поздовжніх каналів для проходження повітря через подавальні канали, які простягаються через дорни, які формують згадані два або більше каналів, причому покривна композиція змочує поверхні каналів для проходження повітря, утворюючи таким чином шар покриття на внутрішній поверхні кожного з каналів для проходження повітря під час екструдування циліндричного виробу. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на стадії (b) формують шар (22) покриття товщиною від 10 до 100 мкм. 11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатково включає стадію сушіння джерела тепла, сформованого на стадії (b). 12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що також включає стадію нагрівання джерела тепла, сформованого на стадії (b), до температури щонайменше 750 °С. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що подавальний канал (12) простягається через центр дорна (10). 9 UA 99318 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for production of cylindrical carbonaceous heat source

Автори англійськоюClemens, Dr. Frank, Jorg, Raether, Friedrich, Baber, Jens, Freidrich, Holger

Назва патенту російськоюСпособ изготовления цилиндрического углеродсодержащего источника тепла

Автори російськоюКлеменс Др. Франк Йорг, Ретер Фридрих, Бабер Йенс, Фрайдрих Хольгер

МПК / Мітки

МПК: A24B 15/00, A24F 13/00, B29C 47/02, B05C 3/00

Мітки: джерела, виготовлення, циліндричного, спосіб, тепла

Код посилання

<a href="https://ua.patents.su/12-99318-sposib-vigotovlennya-cilindrichnogo-dzherela-tepla.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення циліндричного джерела тепла</a>

Попередній патент: Фармацевтична композиція у формі таблеток для лікування вірусних захворювань

Наступний патент: Пристрій і спосіб для витягання вологи, присутньої в атмосфері

Випадковий патент: Спосіб вимірювання концентрації речовин у середовищах