Система установок зрідження-регазифікації кріогенних газів

Номер патенту: 102947

Опубліковано: 27.08.2013

Автори: Агафонов Олександр Васильович, Мацевитий Юрій Михайлович, Баранов Ігор Андрійович, Горпинко Юрій Іванович, Ільяшов Михайло Олександрович, Кожушок Олег Денисович, Кравченко Олег Вікторович

Формула / Реферат

Система установок регазифікації-зрідження кріогенних газів, яка містить контур низькокиплячого кріоагента з гілкою зрідження, що включає компресор з кінцевим холодильником, пов'язаним з порожниною прямого потоку першого регенеративного теплообмінника, порожнина зворотного потоку якого зв'язана із входом компресора, послідовно зв'язані порожнинами прямого та зворотного потоків перший і другий регенеративні теплообмінники, при цьому порожнина прямого потоку другого теплообмінника через перший дросель сполучена із входом першого сепаратора, газовий вихід якого сполучений з порожниною зворотного потоку другого теплообмінника, а рідинний вихід сепаратора сполучений з насосом зріджених газів гілки регазифікації, перший і другий детандери, яка відрізняється тим, що система додатково містить контур висококиплячого кріоагента, гілка зрідження якого включає ємність газоподібного висококиплячого кріоагента, другий компресор, послідовно сполучені порожнини прямого потоку третього, четвертого і п'ятого регенеративних теплообмінників, через другий дросель зв'язані із другим сепаратором, газовий вихід якого через порожнину прямого потоку шостого регенеративного теплообмінника сполучений з рідинним виходом другого сепаратора, сполученим з ємністю зрідженого висококиплячого кріоагента, магістральним трубопроводом зв'язаною з ємністю зрідженого висококиплячого кріоагента гілки регазифікації, сполученою із входом другого насоса зріджених газів, вихід якого зв'язаний із третьою порожниною зворотного потоку першого регенеративного трипорожнинного теплообмінника, сполученою з першим детандером, з'єднаним через теплообмінники системи охолодження компресора з ємністю регазифікованого висококиплячого кріоагента, причому у контурі низькокиплячого кріоагента перший сепаратор гілки зрідження рідинним виходом сполучений з ємністю зрідженого низькокиплячого кріоагента, через магістральний трубопровід зв′язаною з ємністю зрідженого низькокиплячого кріоагента гілки регазифікації контуру низькокиплячого кріоагента, сполученою із входом першого насоса зріджених газів, вихід якого через послідовно з'єднані порожнини зворотного потоку високого тиску шостого і четвертого теплообмінників сполучений з другим детандером, по виходу з'єднаним з послідовно сполученими другими порожнинами зворотного потоку низького тиску п'ятого, четвертого і третього теплообмінників, які сполучені з ємністю споживача або атмосферою, при цьому третя порожнина зворотного потоку третього теплообмінника підключена до фреонової холодильної машини.

Текст

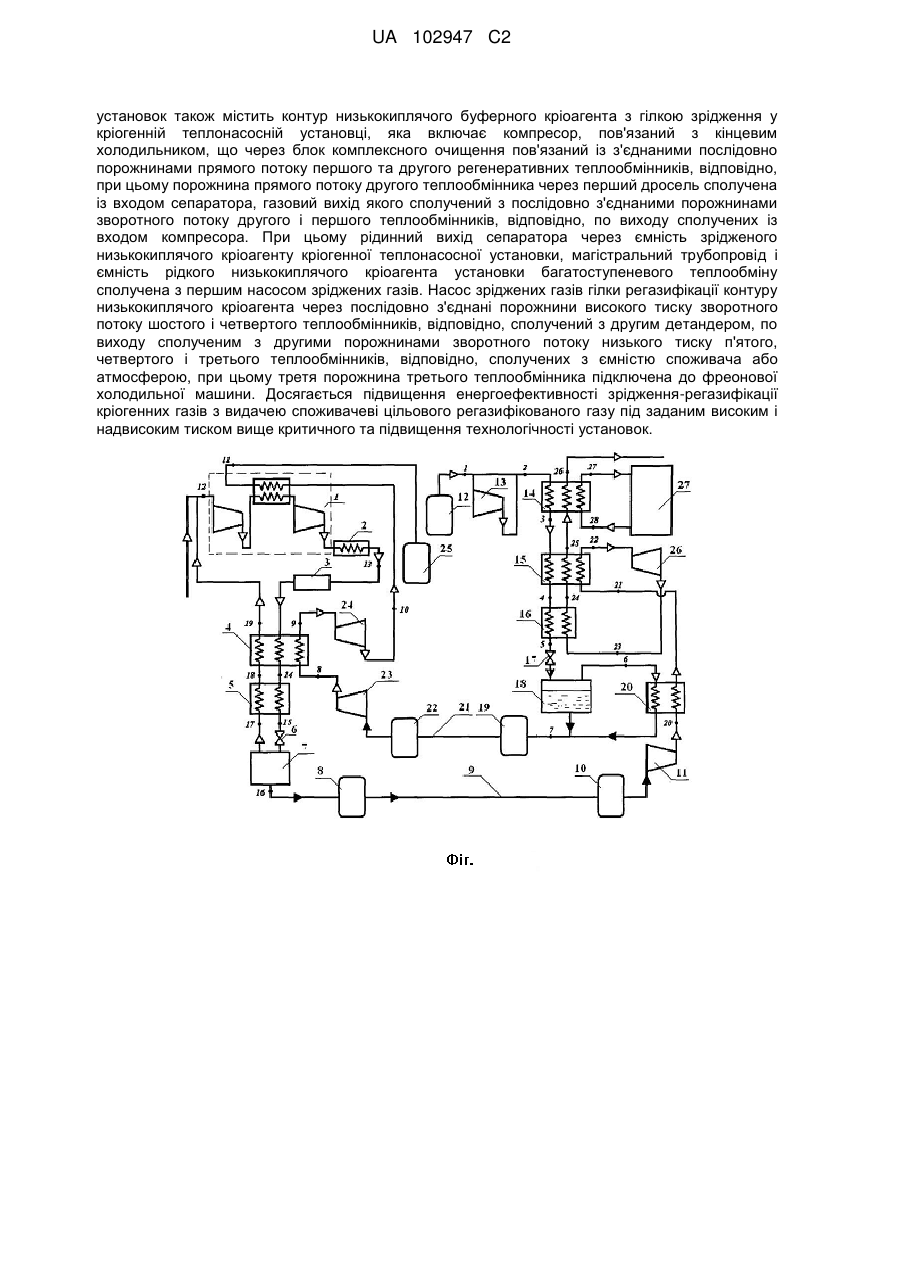

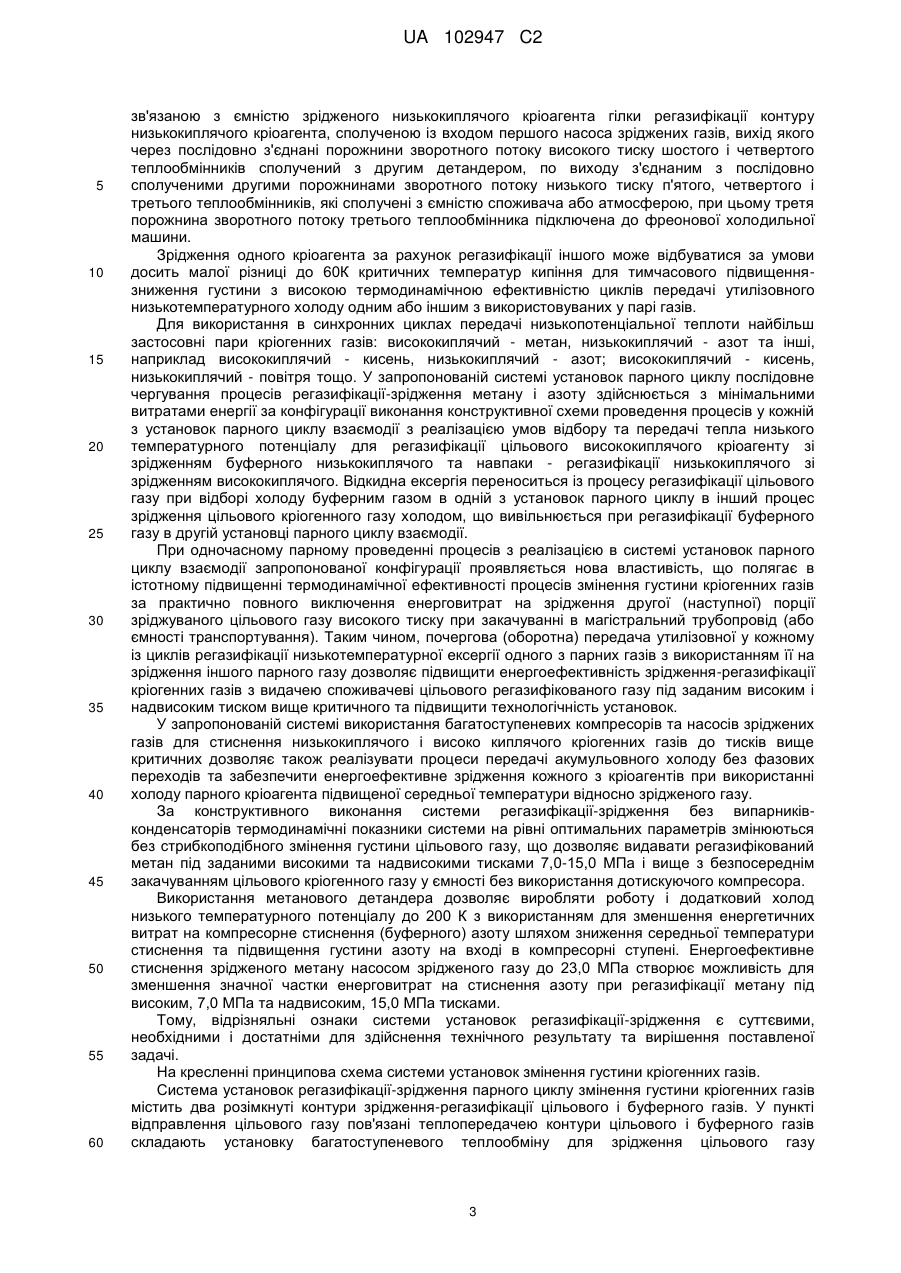

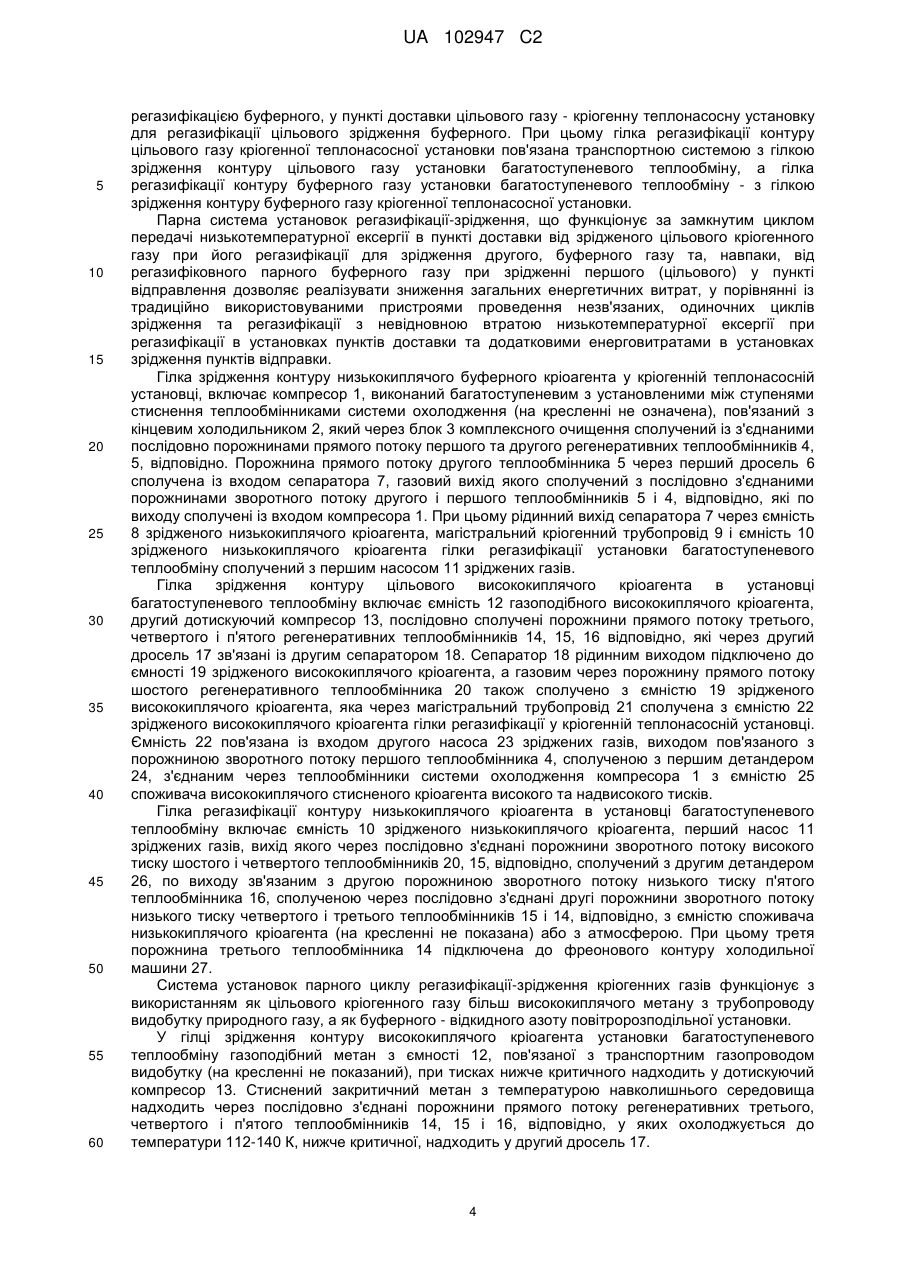

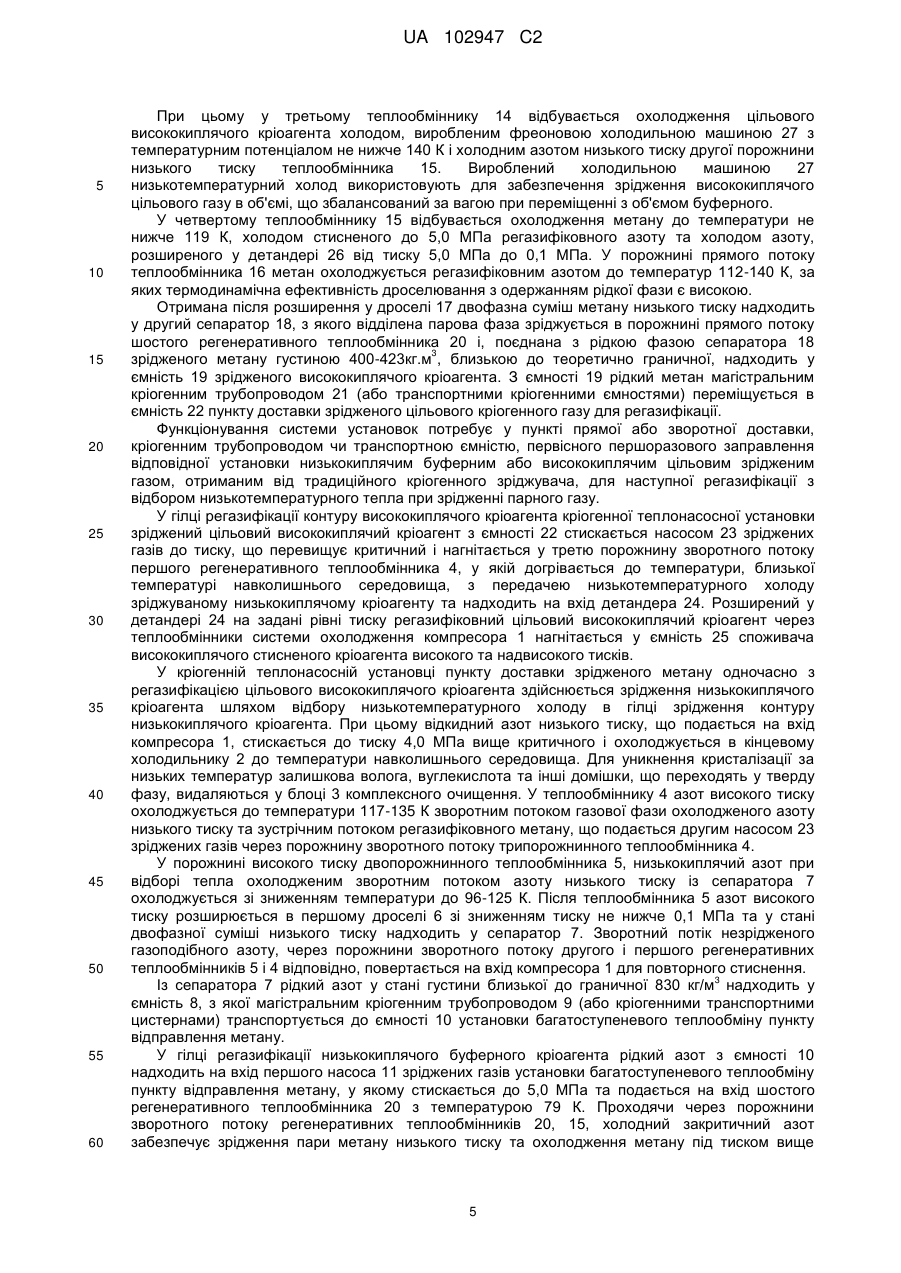

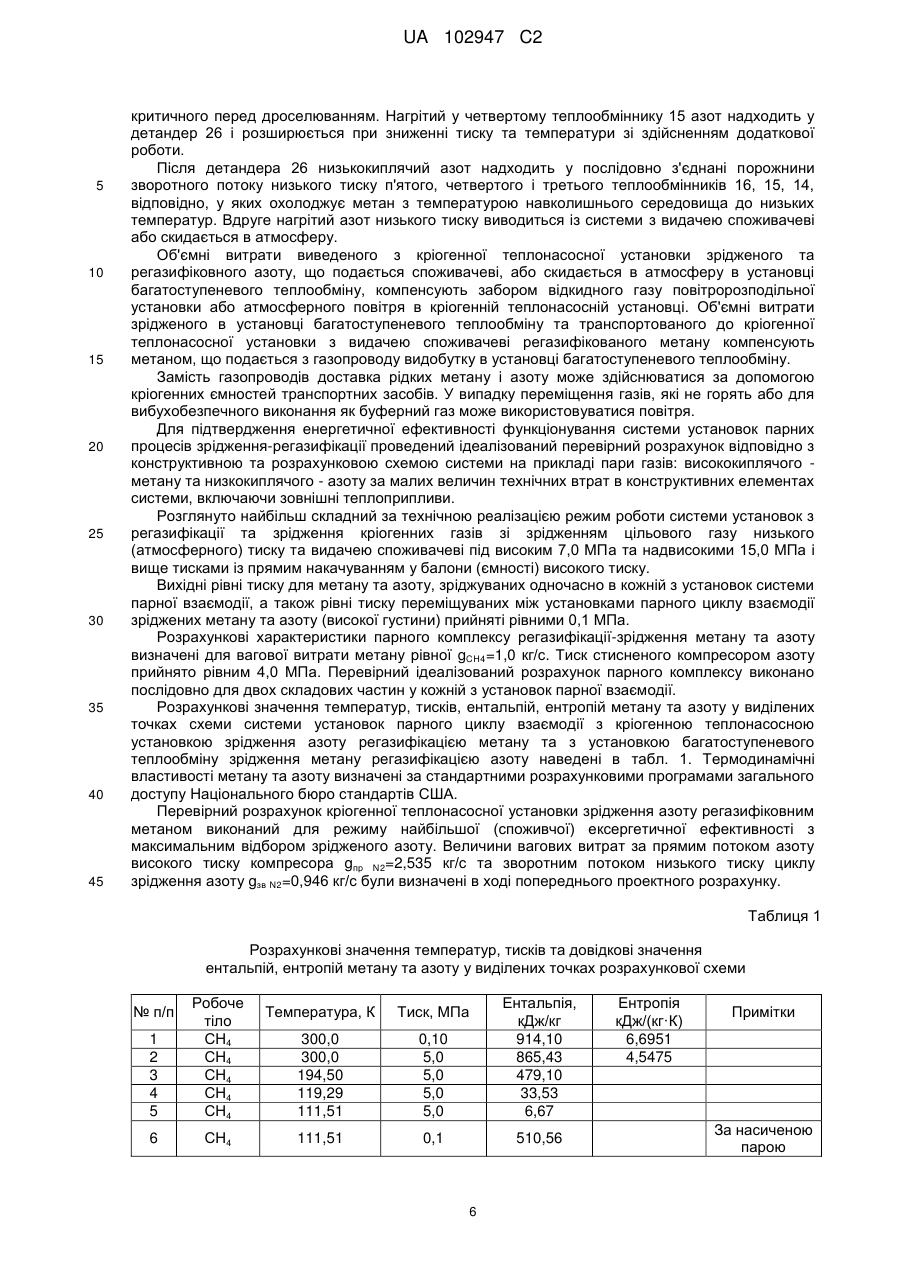

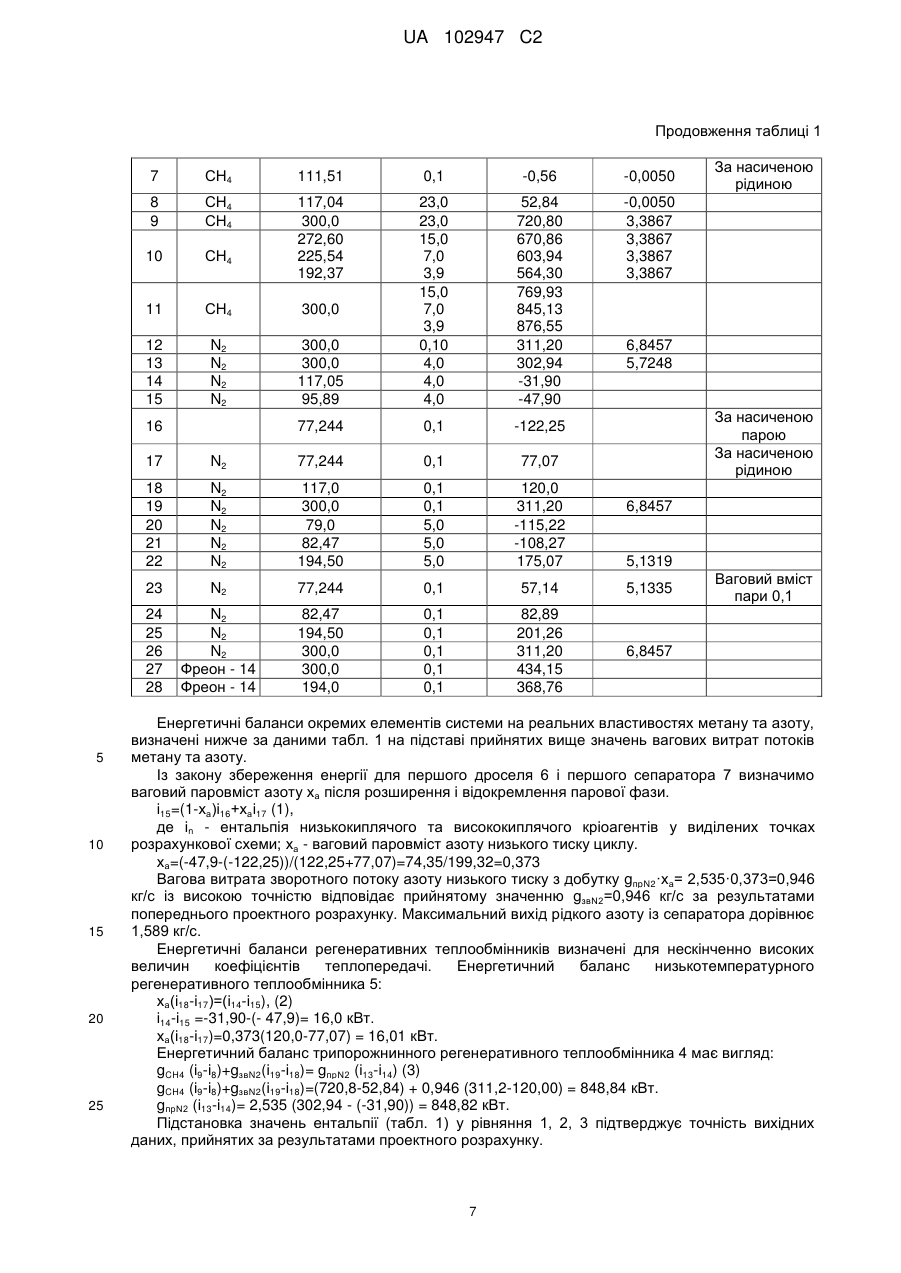

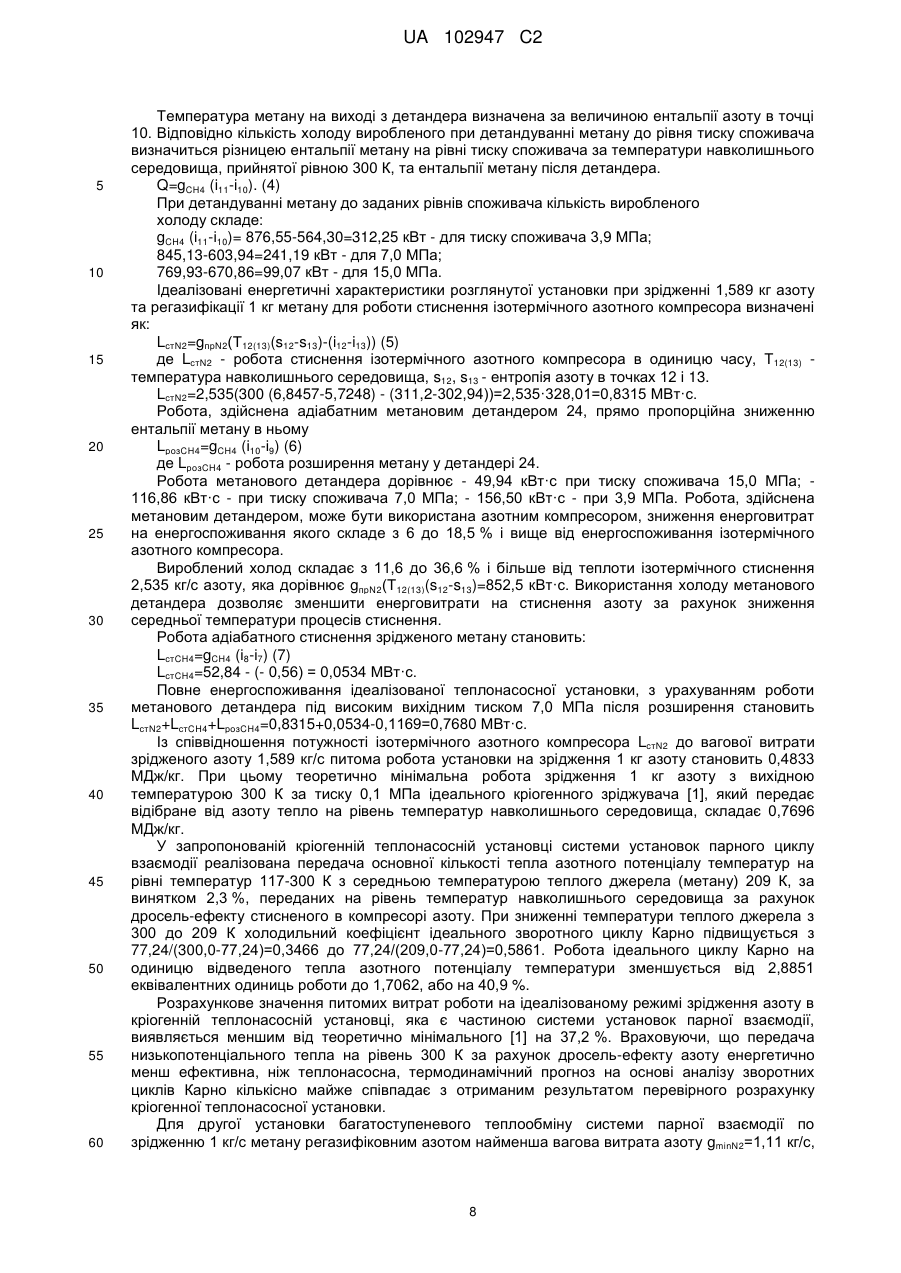

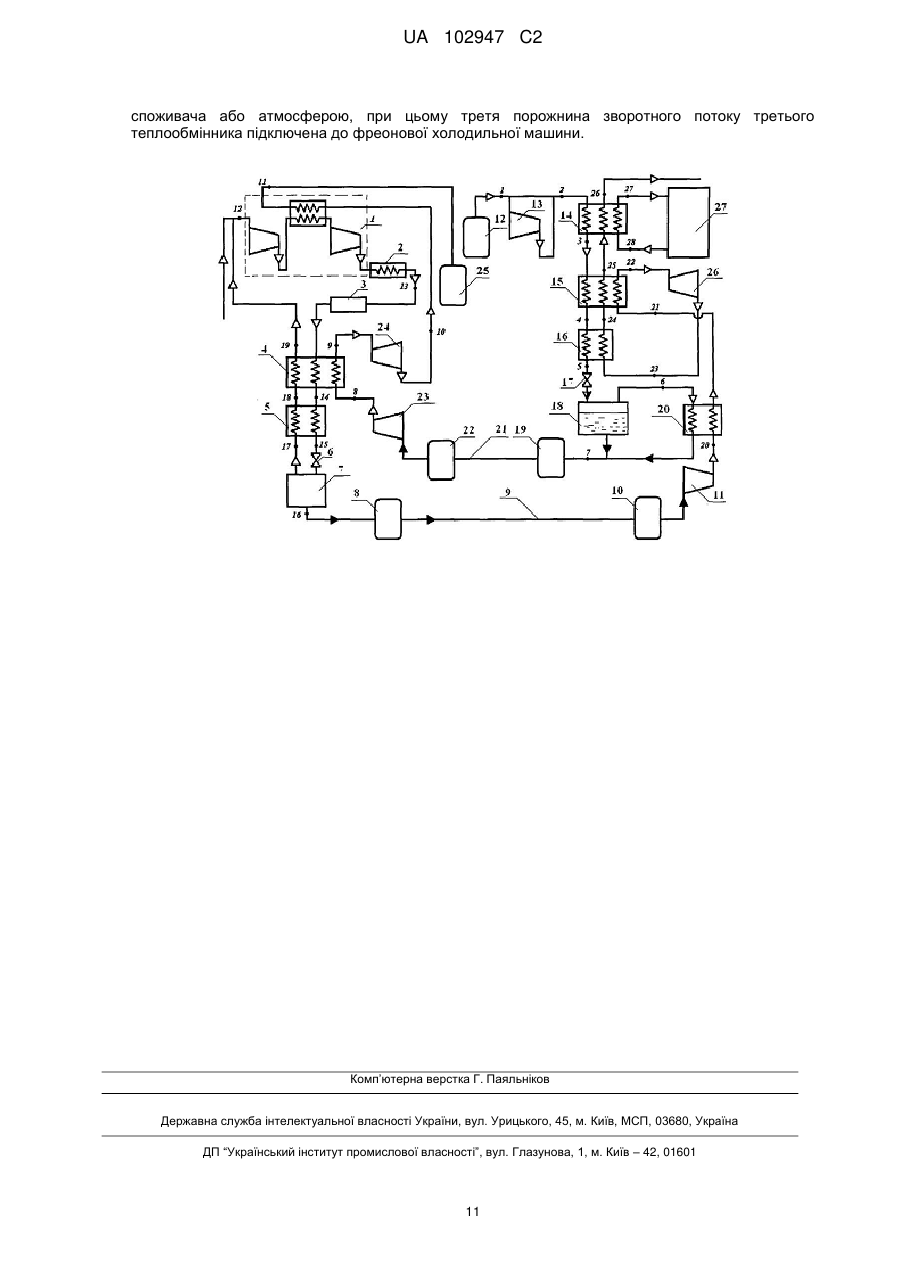

Реферат: Винахід належить до газової промисловості, кріогенної техніки і може бути використаний у газорозподільних системах, терміналах зріджених газів, установках зрідження природного газу, у тому числі, які експлуатуються в умовах відсутності інфраструктурних об'єктів енергопостачання і установках регазифікації на високі та надвисокі тиски. Система установок зрідження-регазифікації кріогенних газів містить контур цільового висококиплячого кріоагента з гілкою зрідження в установці багатоступеневого теплообміну, яка включає ємність газоподібного висококиплячого кріоагента, другий дотискуючий компресор, послідовно сполучені порожнини прямого потоку третього, четвертого і п'ятого регенеративних теплообмінників, через другий дросель зв'язані із другим сепаратором, рідинним виходом підключеним до ємності зрідженого висококиплячого кріоагента, а газовий вихід сепаратора через порожнину прямого потоку шостого регенеративного теплообмінника, також сполучено з ємністю. Ємність установки багатоступеневого теплообміну через магістральний трубопровід пов'язана з ємністю зрідженого висококиплячого кріоагента гілки регазифікації кріогенної теплонасосної установки, яка пов'язана із входом другого насоса зріджених газів, виходом пов'язаного з порожниною зворотного потоку першого теплообмінника, сполученою з першим детандером, з'єднаним через теплообмінники системи охолодження компресора з ємністю споживача висококиплячого стисненого кріоагента високого та надвисокого тисків. Система UA 102947 C2 (12) UA 102947 C2 установок також містить контур низькокиплячого буферного кріоагента з гілкою зрідження у кріогенній теплонасосній установці, яка включає компресор, пов'язаний з кінцевим холодильником, що через блок комплексного очищення пов'язаний із з'єднаними послідовно порожнинами прямого потоку першого та другого регенеративних теплообмінників, відповідно, при цьому порожнина прямого потоку другого теплообмінника через перший дросель сполучена із входом сепаратора, газовий вихід якого сполучений з послідовно з'єднаними порожнинами зворотного потоку другого і першого теплообмінників, відповідно, по виходу сполучених із входом компресора. При цьому рідинний вихід сепаратора через ємність зрідженого низькокиплячого кріоагенту кріогенної теплонасосної установки, магістральний трубопровід і ємність рідкого низькокиплячого кріоагента установки багатоступеневого теплообміну сполучена з першим насосом зріджених газів. Насос зріджених газів гілки регазифікації контуру низькокиплячого кріоагента через послідовно з'єднані порожнини високого тиску зворотного потоку шостого і четвертого теплообмінників, відповідно, сполучений з другим детандером, по виходу сполученим з другими порожнинами зворотного потоку низького тиску п'ятого, четвертого і третього теплообмінників, відповідно, сполучених з ємністю споживача або атмосферою, при цьому третя порожнина третього теплообмінника підключена до фреонової холодильної машини. Досягається підвищення енергоефективності зрідження-регазифікації кріогенних газів з видачею споживачеві цільового регазифікованого газу під заданим високим і надвисоким тиском вище критичного та підвищення технологічності установок. UA 102947 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до газової промисловості, кріогенної техніки і може бути використаний у газорозподільних системах, терміналах зріджених газів, установках зрідження природного газу, у тому числі, які експлуатуються в умовах відсутності інфраструктурних об'єктів енергопостачання, і установках регазифікації на високі та надвисокі тиски. Відомий пристрій змінення густини кріогенних газів [пат. РФ № 2180081, F25J1/00, 2000], що містить компресор, перший і другий метанові протиструминні теплообмінники, перший і другий сепаратори з газовими та рідинними частинами, розширювальний пристрій у вигляді ежектора, розміщений між другим метановим протиструминним теплообмінником і першим сепаратором, дросель, установлений між першим і другим сепараторами. Відомий пристрій функціонує з передачею низькопотенціального тепла, що відводиться від зріджуваного метану, на рівень температур навколишнього середовища і може використовуватися тільки для часткового зрідження метану, оскільки дефіцит вироблюваного (одержуваного) в пристрої холоду найбільш низькотемпературного потенціалу та низький коефіцієнт зрідження метану не компенсуються відбором тепла за допомогою контуру буферного кріоагента більш низькотемпературного потенціалу порівняно з охолоджуваним стисненим метаном. Відомий пристрій змінення густини кріогенних газів [Система для сжижения газа, пат. РФ № 2073181, F25J1/00, F25B9/00, 1997], що містить на вході регенератор, перший вихід якого пов'язаний із входом першого детандера, вихід якого пов'язаний з першим входом першого теплообмінника, зв'язаного із входом другого сепаратора рідини, перший вихід якого зв'язаний із входом другого детандера, а другий - із входом дроселя, вихід другого детандера і дроселя пов'язані з першим і другим входами першого сепаратора рідини, відповідно, а вихід першого сепаратора рідини, через перший теплообмінник і регенератор, зв'язаний із входом першого компресора, що через другий теплообмінник зв'язаний із входом другого компресора, що через третій теплообмінник пов'язаний з виходом системи, при цьому перший і другий компресори зв'язані загальним валом з відповідними детандерами, а входи і виходи є входами і виходами підключення до системи охолодження навколишнім повітрям. Пристрій функціонує із передачею низькотемпературного тепла на рівень температур навколишнього середовища з низьким коефіцієнтом зрідження метану та відзначається високим рівнем питомих енерговитрат на зрідження метану. Часткове зрідження метану здійснюють у процесі проведення декількох етапів розширення-стиснення власного кріоагента - метану без використання у циклі охолодження більш низькотемпературного буферного газу, що термодинамічно неефективно і призводить до реалізації режиму з високою (недостатньо низькою) температурою охолодження метану перед розширенням при одержанні рідкої фази. Відомий пристрій змінення густини кріогенних газів [Пристрій зрідження метану, пат. України № 71595, F25J1/00, Бюл. № 2, 2004], що містить контури природного газу метану та пов'язані з ним контури висококиплячого і низькокиплячого багатокомпонентних охолоджувальних агентів, кожний з яких оснащено двома компресорами, двома насосами зріджених газів, двома сепараторами та каскадами пов'язаних регенеративних теплообмінників. Пристрій складного схемного виконання функціонує з високими енерговитратами через переведення відібраного від метану тепла низького температурного потенціалу на рівень температур навколишнього середовища, значні втрати необоротної теплопередачі холоду в трьох контурах пристрою та складні режими функціонування. Відомий пристрій для зрідження природного газу [Устройство для сжижения природного газа, пат. РФ № 2144649, F25J1/00, 2000], що містить перекачувальні компресори (насоси), підключені до системи каскадно установлених теплообмінників, з'єднаних через паралельно установлені клапан Джоуля-Томпсона та детандер. Відомий пристрій являє собою енерговитратну систему складного функціонування, перевантажену теплообмінними елементами, у якій передача низькопотенціального тепла, відібраного від цільового метану, здійснюється послідовно через три замкнутих компресорних контури на рівень температур навколишнього середовища, що призводить до високих питомих енерговитрат на зрідження природного газу, який доставляється споживачеві. Найбільш близьким є пристрій змінення густини кріогенних газів [Устройство для получения холода, пат. РФ. № 2239131 F25B1/00, F25B9/14, 2004], що містить двигун, компресор послідовно підключені теплообмінник на холодоносії (холодоагенті) з температурою навколишнього середовища, перший регенеративний теплообмінник, за яким паралельно включений детандер із другим регенеративним теплообмінником, причому вихід детандера приєднаний до зворотної порожнини другого регенеративного теплообмінника, послідовно за другим регенеративним теплообмінником включений третій регенеративний теплообмінник, пряма порожнина якого через регульований дросель з'єднана із входом сепаратора, а зворотна 1 UA 102947 C2 5 10 15 20 25 30 35 40 45 50 55 60 - з паровим виходом сепаратора, другий детандер, включений паралельно третьому регенеративному теплообміннику, причому вихід детандера з'єднаний із зворотною порожниною третього регенеративного теплообмінника та паровою порожниною сепаратора, третій детандер, включений паралельно дроселю, а насос приєднаний до рідинного виходу сепаратора та випарника холодильної камери, що також приєднаний до прямої порожнини холодильного контуру за компресором, при цьому, випарник з'єднаний з холодильним контуром через теплообмінник, а холодильний контур приєднаний до регенеративного теплообмінника в місці з температурою набивання регенеративного теплообмінника на рівні температури пари, що вводиться, при цьому ресивер з робочим тілом установлено у холодильній камері та приєднано до випарника. Відомий пристрій, що функціонує за замкнутим тепловим циклом Ренкіна, дозволяє здійснювати часткове зрідження за рахунок холоду, що вироблюється при проведенні декількох етапів розширення-стиснення метану, без використання низькотемпературної ексергії (кріогенного рівня) зрідженого буферного газу та відрізняється високим рівнем питомих енерговитрат. При цьому часткове зрідження холодоагенту з відбором рідкої фази є високоенерговитратним у циклах компресорного стиснення і детандерного розширення та здійснюється з тим більш низькою термодинамічною ефективністю, чим більша кількість рідкої фази холодоагенту відбирається споживачеві. У випадку диверсифікації схеми з використанням кріогенного буферного газу, наприклад азоту, як холодоагенту зрідження метану у холодильній камері енергетично неефективне через великі зовнішні теплоприпливи з навколишнього середовища та значні втрати необоротної теплопередачі метан-азот на початкових етапах охолодження порції зріджуваного метану і значні втрати холоду азоту на кінцевих, причому в пристрої відомого виконання регенерація холоду запасеного в зрідженому метані для акумулювання зріджуваним азотом практично не реалізована. В основу винаходу поставлено задачу створення системи установок зрідження-регазифікації кріогенних газів, у якій конструктивне виконання технологічної схеми проведення процесів у системі установок парної взаємодії дозволяє реалізувати акумулювання парним буферним газом відкидного холоду регазифіковного цільового газу в одній з установок парного циклу регазифікації-зрідження, перенесення низькотемпературної ексергії акумульованої у буферному газі на інший процес зрідження нової порції цільового газу у другій установці парного циклу взаємодії без переносу відібраного холоду (утилізованої низькотемпературної ексергії) на рівень температур навколишнього середовища з ефективним використанням у кожному циклі як джерела низькотемпературного холоду для зрідження цільового кріогенного газу при оптимальному доведенні пари газів до заданого агрегатного стану у кожному циклі проведення процесів системи парних установок, за рахунок чого досягнуто підвищення енергоефективності зрідження-регазифікації кріогенних газів з видачею споживачеві цільового регазифікованого газу під заданим високим і надвисоким тиском вище критичного та підвищення технологічності установок. Поставлена задача вирішується в системі установок регазифікації-зрідження кріогенних газів, яка містить контур низькокиплячого кріоагента з гілкою зрідження, що включає компресор з кінцевим холодильником, пов'язаним з порожниною прямого потоку першого регенеративного теплообмінника, порожнина зворотного потоку якого зв'язана із входом компресора, послідовно зв'язані порожнинами прямого та зворотного потоків перший і другий регенеративні теплообмінники, при цьому порожнина прямого потоку другого теплообмінника через перший дросель сполучена із входом першого сепаратора, газовий вихід якого сполучений з порожниною зворотного потоку другого теплообмінника, а рідинний вихід сепаратора сполучений з насосом зріджених газів гілки регазифікації, перший і другий детандери, згідно з винаходом, система додатково містить контур висококиплячого кріоагента, гілка зрідження якого включає ємність газоподібного висококиплячого кріоагента, другий компресор, послідовно сполучені порожнини прямого потоку третього, четвертого і п'ятого регенеративних теплообмінників, через другий дросель зв'язані із другим сепаратором, газовий вихід якого через порожнину прямого потоку шостого регенеративного теплообмінника сполучений з рідинним виходом другого сепаратора, сполученим з ємністю зрідженого висококиплячого кріоагента, магістральним трубопроводом зв'язаною з ємністю зрідженого висококиплячого кріоагента гілки регазифікації, сполученою із входом другого насоса зріджених газів, вихід якого зв'язаний із третьою порожниною зворотного потоку першого регенеративного трипорожнинного теплообмінника, сполученою з першим детандером, з'єднаним через теплообмінники системи охолодження компресора з ємністю регазифікованого висококиплячого кріоагента, причому у контурі низькокиплячого кріоагента перший сепаратор гілки зрідження рідинним виходом сполучений з ємністю зрідженого низькокиплячого кріоагента, через магістральний трубопровід 2 UA 102947 C2 5 10 15 20 25 30 35 40 45 50 55 60 зв'язаною з ємністю зрідженого низькокиплячого кріоагента гілки регазифікації контуру низькокиплячого кріоагента, сполученою із входом першого насоса зріджених газів, вихід якого через послідовно з'єднані порожнини зворотного потоку високого тиску шостого і четвертого теплообмінників сполучений з другим детандером, по виходу з'єднаним з послідовно сполученими другими порожнинами зворотного потоку низького тиску п'ятого, четвертого і третього теплообмінників, які сполучені з ємністю споживача або атмосферою, при цьому третя порожнина зворотного потоку третього теплообмінника підключена до фреонової холодильної машини. Зрідження одного кріоагента за рахунок регазифікації іншого може відбуватися за умови досить малої різниці до 60К критичних температур кипіння для тимчасового підвищеннязниження густини з високою термодинамічною ефективністю циклів передачі утилізовного низькотемпературного холоду одним або іншим з використовуваних у парі газів. Для використання в синхронних циклах передачі низькопотенціальної теплоти найбільш застосовні пари кріогенних газів: висококиплячий - метан, низькокиплячий - азот та інші, наприклад висококиплячий - кисень, низькокиплячий - азот; висококиплячий - кисень, низькокиплячий - повітря тощо. У запропонованій системі установок парного циклу послідовне чергування процесів регазифікації-зрідження метану і азоту здійснюється з мінімальними витратами енергії за конфігурації виконання конструктивної схеми проведення процесів у кожній з установок парного циклу взаємодії з реалізацією умов відбору та передачі тепла низького температурного потенціалу для регазифікації цільового висококиплячого кріоагенту зі зрідженням буферного низькокиплячого та навпаки - регазифікації низькокиплячого зі зрідженням висококиплячого. Відкидна ексергія переноситься із процесу регазифікації цільового газу при відборі холоду буферним газом в одній з установок парного циклу в інший процес зрідження цільового кріогенного газу холодом, що вивільнюється при регазифікації буферного газу в другій установці парного циклу взаємодії. При одночасному парному проведенні процесів з реалізацією в системі установок парного циклу взаємодії запропонованої конфігурації проявляється нова властивість, що полягає в істотному підвищенні термодинамічної ефективності процесів змінення густини кріогенних газів за практично повного виключення енерговитрат на зрідження другої (наступної) порції зріджуваного цільового газу високого тиску при закачуванні в магістральний трубопровід (або ємності транспортування). Таким чином, почергова (оборотна) передача утилізовної у кожному із циклів регазифікації низькотемпературної ексергії одного з парних газів з використанням її на зрідження іншого парного газу дозволяє підвищити енергоефективність зрідження-регазифікації кріогенних газів з видачею споживачеві цільового регазифікованого газу під заданим високим і надвисоким тиском вище критичного та підвищити технологічність установок. У запропонованій системі використання багатоступеневих компресорів та насосів зріджених газів для стиснення низькокиплячого і високо киплячого кріогенних газів до тисків вище критичних дозволяє також реалізувати процеси передачі акумульовного холоду без фазових переходів та забезпечити енергоефективне зрідження кожного з кріоагентів при використанні холоду парного кріоагента підвищеної середньої температури відносно зрідженого газу. За конструктивного виконання системи регазифікації-зрідження без випарниківконденсаторів термодинамічні показники системи на рівні оптимальних параметрів змінюються без стрибкоподібного змінення густини цільового газу, що дозволяє видавати регазифікований метан під заданими високими та надвисокими тисками 7,0-15,0 МПа і вище з безпосереднім закачуванням цільового кріогенного газу у ємності без використання дотискуючого компресора. Використання метанового детандера дозволяє виробляти роботу і додатковий холод низького температурного потенціалу до 200 К з використанням для зменшення енергетичних витрат на компресорне стиснення (буферного) азоту шляхом зниження середньої температури стиснення та підвищення густини азоту на вході в компресорні ступені. Енергоефективне стиснення зрідженого метану насосом зрідженого газу до 23,0 МПа створює можливість для зменшення значної частки енерговитрат на стиснення азоту при регазифікації метану під високим, 7,0 МПа та надвисоким, 15,0 МПа тисками. Тому, відрізняльні ознаки системи установок регазифікації-зрідження є суттєвими, необхідними і достатніми для здійснення технічного результату та вирішення поставленої задачі. На кресленні принципова схема системи установок змінення густини кріогенних газів. Система установок регазифікації-зрідження парного циклу змінення густини кріогенних газів містить два розімкнуті контури зрідження-регазифікації цільового і буферного газів. У пункті відправлення цільового газу пов'язані теплопередачею контури цільового і буферного газів складають установку багатоступеневого теплообміну для зрідження цільового газу 3 UA 102947 C2 5 10 15 20 25 30 35 40 45 50 55 60 регазифікацією буферного, у пункті доставки цільового газу - кріогенну теплонасосну установку для регазифікації цільового зрідження буферного. При цьому гілка регазифікації контуру цільового газу кріогенної теплонасосної установки пов'язана транспортною системою з гілкою зрідження контуру цільового газу установки багатоступеневого теплообміну, а гілка регазифікації контуру буферного газу установки багатоступеневого теплообміну - з гілкою зрідження контуру буферного газу кріогенної теплонасосної установки. Парна система установок регазифікації-зрідження, що функціонує за замкнутим циклом передачі низькотемпературної ексергії в пункті доставки від зрідженого цільового кріогенного газу при його регазифікації для зрідження другого, буферного газу та, навпаки, від регазифіковного парного буферного газу при зрідженні першого (цільового) у пункті відправлення дозволяє реалізувати зниження загальних енергетичних витрат, у порівнянні із традиційно використовуваними пристроями проведення незв'язаних, одиночних циклів зрідження та регазифікації з невідновною втратою низькотемпературної ексергії при регазифікації в установках пунктів доставки та додатковими енерговитратами в установках зрідження пунктів відправки. Гілка зрідження контуру низькокиплячого буферного кріоагента у кріогенній теплонасосній установці, включає компресор 1, виконаний багатоступеневим з установленими між ступенями стиснення теплообмінниками системи охолодження (на кресленні не означена), пов'язаний з кінцевим холодильником 2, який через блок 3 комплексного очищення сполучений із з'єднаними послідовно порожнинами прямого потоку першого та другого регенеративних теплообмінників 4, 5, відповідно. Порожнина прямого потоку другого теплообмінника 5 через перший дросель 6 сполучена із входом сепаратора 7, газовий вихід якого сполучений з послідовно з'єднаними порожнинами зворотного потоку другого і першого теплообмінників 5 і 4, відповідно, які по виходу сполучені із входом компресора 1. При цьому рідинний вихід сепаратора 7 через ємність 8 зрідженого низькокиплячого кріоагента, магістральний кріогенний трубопровід 9 і ємність 10 зрідженого низькокиплячого кріоагента гілки регазифікації установки багатоступеневого теплообміну сполучений з першим насосом 11 зріджених газів. Гілка зрідження контуру цільового висококиплячого кріоагента в установці багатоступеневого теплообміну включає ємність 12 газоподібного висококиплячого кріоагента, другий дотискуючий компресор 13, послідовно сполучені порожнини прямого потоку третього, четвертого і п'ятого регенеративних теплообмінників 14, 15, 16 відповідно, які через другий дросель 17 зв'язані із другим сепаратором 18. Сепаратор 18 рідинним виходом підключено до ємності 19 зрідженого висококиплячого кріоагента, а газовим через порожнину прямого потоку шостого регенеративного теплообмінника 20 також сполучено з ємністю 19 зрідженого висококиплячого кріоагента, яка через магістральний трубопровід 21 сполучена з ємністю 22 зрідженого висококиплячого кріоагента гілки регазифікації у кріогенній теплонасосній установці. Ємність 22 пов'язана із входом другого насоса 23 зріджених газів, виходом пов'язаного з порожниною зворотного потоку першого теплообмінника 4, сполученою з першим детандером 24, з'єднаним через теплообмінники системи охолодження компресора 1 з ємністю 25 споживача висококиплячого стисненого кріоагента високого та надвисокого тисків. Гілка регазифікації контуру низькокиплячого кріоагента в установці багатоступеневого теплообміну включає ємність 10 зрідженого низькокиплячого кріоагента, перший насос 11 зріджених газів, вихід якого через послідовно з'єднані порожнини зворотного потоку високого тиску шостого і четвертого теплообмінників 20, 15, відповідно, сполучений з другим детандером 26, по виходу зв'язаним з другою порожниною зворотного потоку низького тиску п'ятого теплообмінника 16, сполученою через послідовно з'єднані другі порожнини зворотного потоку низького тиску четвертого і третього теплообмінників 15 і 14, відповідно, з ємністю споживача низькокиплячого кріоагента (на кресленні не показана) або з атмосферою. При цьому третя порожнина третього теплообмінника 14 підключена до фреонового контуру холодильної машини 27. Система установок парного циклу регазифікації-зрідження кріогенних газів функціонує з використанням як цільового кріогенного газу більш висококиплячого метану з трубопроводу видобутку природного газу, а як буферного - відкидного азоту повітророзподільної установки. У гілці зрідження контуру висококиплячого кріоагента установки багатоступеневого теплообміну газоподібний метан з ємності 12, пов'язаної з транспортним газопроводом видобутку (на кресленні не показаний), при тисках нижче критичного надходить у дотискуючий компресор 13. Стиснений закритичний метан з температурою навколишнього середовища надходить через послідовно з'єднані порожнини прямого потоку регенеративних третього, четвертого і п'ятого теплообмінників 14, 15 і 16, відповідно, у яких охолоджується до температури 112-140 К, нижче критичної, надходить у другий дросель 17. 4 UA 102947 C2 5 10 15 20 25 30 35 40 45 50 55 60 При цьому у третьому теплообміннику 14 відбувається охолодження цільового висококиплячого кріоагентa холодом, виробленим фреоновою холодильною машиною 27 з температурним потенціалом не нижче 140 К і холодним азотом низького тиску другої порожнини низького тиску теплообмінника 15. Вироблений холодильною машиною 27 низькотемпературний холод використовують для забезпечення зрідження висококиплячого цільового газу в об'ємі, що збалансований за вагою при переміщенні з об'ємом буферного. У четвертому теплообміннику 15 відбувається охолодження метану до температури не нижче 119 К, холодом стисненого до 5,0 МПа регазифіковного азоту та холодом азоту, розширеного у детандері 26 від тиску 5,0 МПа до 0,1 МПа. У порожнині прямого потоку теплообмінника 16 метан охолоджується регазифіковним азотом до температур 112-140 К, за яких термодинамічна ефективність дроселювання з одержанням рідкої фази є високою. Отримана після розширення у дроселі 17 двофазна суміш метану низького тиску надходить у другий сепаратор 18, з якого відділена парова фаза зріджується в порожнині прямого потоку шостого регенеративного теплообмінника 20 і, поєднана з рідкою фазою сепаратора 18 3 зрідженого метану густиною 400-423кг.м , близькою до теоретично граничної, надходить у ємність 19 зрідженого висококиплячого кріоагента. З ємності 19 рідкий метан магістральним кріогенним трубопроводом 21 (або транспортними кріогенними ємностями) переміщується в ємність 22 пункту доставки зрідженого цільового кріогенного газу для регазифікації. Функціонування системи установок потребує у пункті прямої або зворотної доставки, кріогенним трубопроводом чи транспортною ємністю, первісного першоразового заправлення відповідної установки низькокиплячим буферним або висококиплячим цільовим зрідженим газом, отриманим від традиційного кріогенного зріджувача, для наступної регазифікації з відбором низькотемпературного тепла при зрідженні парного газу. У гілці регазифікації контуру висококиплячого кріоагента кріогенної теплонасосної установки зріджений цільовий висококиплячий кріоагент з ємності 22 стискається насосом 23 зріджених газів до тиску, що перевищує критичний і нагнітається у третю порожнину зворотного потоку першого регенеративного теплообмінника 4, у якій догрівається до температури, близької температурі навколишнього середовища, з передачею низькотемпературного холоду зріджуваному низькокиплячому кріоагенту та надходить на вхід детандера 24. Розширений у детандері 24 на задані рівні тиску регазифіковний цільовий висококиплячий кріоагент через теплообмінники системи охолодження компресора 1 нагнітається у ємність 25 споживача висококиплячого стисненого кріоагента високого та надвисокого тисків. У кріогенній теплонасосній установці пункту доставки зрідженого метану одночасно з регазифікацією цільового висококиплячого кріоагента здійснюється зрідження низькокиплячого кріоагента шляхом відбору низькотемпературного холоду в гілці зрідження контуру низькокиплячого кріоагента. При цьому відкидний азот низького тиску, що подається на вхід компресора 1, стискається до тиску 4,0 МПа вище критичного і охолоджується в кінцевому холодильнику 2 до температури навколишнього середовища. Для уникнення кристалізації за низьких температур залишкова волога, вуглекислота та інші домішки, що переходять у тверду фазу, видаляються у блоці 3 комплексного очищення. У теплообміннику 4 азот високого тиску охолоджується до температури 117-135 К зворотним потоком газової фази охолодженого азоту низького тиску та зустрічним потоком регазифіковного метану, що подається другим насосом 23 зріджених газів через порожнину зворотного потоку трипорожнинного теплообмінника 4. У порожнині високого тиску двопорожнинного теплообмінника 5, низькокиплячий азот при відборі тепла охолодженим зворотним потоком азоту низького тиску із сепаратора 7 охолоджується зі зниженням температури до 96-125 К. Після теплообмінника 5 азот високого тиску розширюється в першому дроселі 6 зі зниженням тиску не нижче 0,1 МПа та у стані двофазної суміші низького тиску надходить у сепаратор 7. Зворотний потік незрідженого газоподібного азоту, через порожнини зворотного потоку другого і першого регенеративних теплообмінників 5 і 4 відповідно, повертається на вхід компресора 1 для повторного стиснення. 3 Із сепаратора 7 рідкий азот у стані густини близької до граничної 830 кг/м надходить у ємність 8, з якої магістральним кріогенним трубопроводом 9 (або кріогенними транспортними цистернами) транспортується до ємності 10 установки багатоступеневого теплообміну пункту відправлення метану. У гілці регазифікації низькокиплячого буферного кріоагента рідкий азот з ємності 10 надходить на вхід першого насоса 11 зріджених газів установки багатоступеневого теплообміну пункту відправлення метану, у якому стискається до 5,0 МПа та подається на вхід шостого регенеративного теплообмінника 20 з температурою 79 К. Проходячи через порожнини зворотного потоку регенеративних теплообмінників 20, 15, холодний закритичний азот забезпечує зрідження пари метану низького тиску та охолодження метану під тиском вище 5 UA 102947 C2 5 10 15 20 25 30 35 40 45 критичного перед дроселюванням. Нагрітий у четвертому теплообміннику 15 азот надходить у детандер 26 і розширюється при зниженні тиску та температури зі здійсненням додаткової роботи. Після детандера 26 низькокиплячий азот надходить у послідовно з'єднані порожнини зворотного потоку низького тиску п'ятого, четвертого і третього теплообмінників 16, 15, 14, відповідно, у яких охолоджує метан з температурою навколишнього середовища до низьких температур. Вдруге нагрітий азот низького тиску виводиться із системи з видачею споживачеві або скидається в атмосферу. Об'ємні витрати виведеного з кріогенної теплонасосної установки зрідженого та регазифіковного азоту, що подається споживачеві, або скидається в атмосферу в установці багатоступеневого теплообміну, компенсують забором відкидного газу повітророзподільної установки або атмосферного повітря в кріогенній теплонасосній установці. Об'ємні витрати зрідженого в установці багатоступеневого теплообміну та транспортованого до кріогенної теплонасосної установки з видачею споживачеві регазифікованого метану компенсують метаном, що подається з газопроводу видобутку в установці багатоступеневого теплообміну. Замість газопроводів доставка рідких метану і азоту може здійснюватися за допомогою кріогенних ємностей транспортних засобів. У випадку переміщення газів, які не горять або для вибухобезпечного виконання як буферний газ може використовуватися повітря. Для підтвердження енергетичної ефективності функціонування системи установок парних процесів зрідження-регазифікації проведений ідеалізований перевірний розрахунок відповідно з конструктивною та розрахунковою схемою системи на прикладі пари газів: висококиплячого метану та низкокиплячого - азоту за малих величин технічних втрат в конструктивних елементах системи, включаючи зовнішні теплоприпливи. Розглянуто найбільш складний за технічною реалізацією режим роботи системи установок з регазифікації та зрідження кріогенних газів зі зрідженням цільового газу низького (атмосферного) тиску та видачею споживачеві під високим 7,0 МПа та надвисокими 15,0 МПа і вище тисками із прямим накачуванням у балони (ємності) високого тиску. Вихідні рівні тиску для метану та азоту, зріджуваних одночасно в кожній з установок системи парної взаємодії, а також рівні тиску переміщуваних між установками парного циклу взаємодії зріджених метану та азоту (високої густини) прийняті рівними 0,1 МПа. Розрахункові характеристики парного комплексу регазифікації-зрідження метану та азоту визначені для вагової витрати метану рівної gCH4=1,0 кг/с. Тиск стисненого компресором азоту прийнято рівним 4,0 МПа. Перевірний ідеалізований розрахунок парного комплексу виконано послідовно для двох складових частин у кожній з установок парної взаємодії. Розрахункові значення температур, тисків, ентальпій, ентропій метану та азоту у виділених точках схеми системи установок парного циклу взаємодії з кріогенною теплонасосною установкою зрідження азоту регазифікацією метану та з установкою багатоступеневого теплообміну зрідження метану регазифікацією азоту наведені в табл. 1. Термодинамічні властивості метану та азоту визначені за стандартними розрахунковими програмами загального доступу Національного бюро стандартів США. Перевірний розрахунок кріогенної теплонасосної установки зрідження азоту регазифіковним метаном виконаний для режиму найбільшої (споживчої) ексергетичної ефективності з максимальним відбором зрідженого азоту. Величини вагових витрат за прямим потоком азоту високого тиску компресора gпр N2=2,535 кг/с та зворотним потоком низького тиску циклу зрідження азоту gзв N2=0,946 кг/с були визначені в ході попереднього проектного розрахунку. Таблиця 1 Розрахункові значення температур, тисків та довідкові значення ентальпій, ентропій метану та азоту у виділених точках розрахункової схеми 1 2 3 4 5 Робоче тіло СН4 СН4 СН4 СН4 СН4 6 СН4 № п/п Температура, К Тиск, МПа 300,0 300,0 194,50 119,29 111,51 0,10 5,0 5,0 5,0 5,0 Ентальпія, кДж/кг 914,10 865,43 479,10 33,53 6,67 111,51 0,1 510,56 6 Ентропія кДж/(кг·К) 6,6951 4,5475 Примітки За насиченою парою UA 102947 C2 Продовження таблиці 1 7 СН4 111,51 0,1 -0,56 -0,0050 8 9 СН4 СН4 10 СН4 117,04 300,0 272,60 225,54 192,37 СН4 300,0 12 13 14 15 N2 N2 N2 N2 300,0 300,0 117,05 95,89 52,84 720,80 670,86 603,94 564,30 769,93 845,13 876,55 311,20 302,94 -31,90 -47,90 -0,0050 3,3867 3,3867 3,3867 3,3867 11 23,0 23,0 15,0 7,0 3,9 15,0 7,0 3,9 0,10 4,0 4,0 4,0 77,244 0,1 -122,25 16 6,8457 5,7248 За насиченою парою За насиченою рідиною 17 20 25 0,1 77,07 N2 N2 N2 N2 N2 117,0 300,0 79,0 82,47 194,50 0,1 0,1 5,0 5,0 5,0 120,0 311,20 -115,22 -108,27 175,07 N2 77,244 0,1 57,14 5,1335 24 25 26 27 28 15 77,244 23 10 N2 18 19 20 21 22 5 За насиченою рідиною N2 N2 N2 Фреон - 14 Фреон - 14 82,47 194,50 300,0 300,0 194,0 0,1 0,1 0,1 0,1 0,1 82,89 201,26 311,20 434,15 368,76 6,8457 6,8457 5,1319 Ваговий вміст пари 0,1 Енергетичні баланси окремих елементів системи на реальних властивостях метану та азоту, визначені нижче за даними табл. 1 на підставі прийнятих вище значень вагових витрат потоків метану та азоту. Із закону збереження енергії для першого дроселя 6 і першого сепаратора 7 визначимо ваговий паровміст азоту ха після розширення і відокремлення парової фази. і15=(1-ха)і16+хаі17 (1), де іn - ентальпія низькокиплячого та висококиплячого кріоагентів у виділених точках розрахункової схеми; ха - ваговий паровміст азоту низького тиску циклу. ха=(-47,9-(-122,25))/(122,25+77,07)=74,35/199,32=0,373 Вагова витрата зворотного потоку азоту низького тиску з добутку gпpN2·ха= 2,535·0,373=0,946 кг/с із високою точністю відповідає прийнятому значенню gзвN2=0,946 кг/с за результатами попереднього проектного розрахунку. Максимальний вихід рідкого азоту із сепаратора дорівнює 1,589 кг/с. Енергетичні баланси регенеративних теплообмінників визначені для нескінченно високих величин коефіцієнтів теплопередачі. Енергетичний баланс низькотемпературного регенеративного теплообмінника 5: ха(і18-і17)=(і14-і15), (2) і14-і15 =-31,90-(- 47,9)= 16,0 кВт. ха(і18-і17)=0,373(120,0-77,07) = 16,01 кВт. Енергетичний баланс трипорожнинного регенеративного теплообмінника 4 має вигляд: gCH4 (і9-і8)+gзвN2(і19-і18)= gпрN2 (і13-і14) (3) gCH4 (і9-і8)+gзвN2(і19-і18)=(720,8-52,84) + 0,946 (311,2-120,00) = 848,84 кВт. gпрN2 (і13-і14)= 2,535 (302,94 - (-31,90)) = 848,82 кВт. Підстановка значень ентальпії (табл. 1) у рівняння 1, 2, 3 підтверджує точність вихідних даних, прийнятих за результатами проектного розрахунку. 7 UA 102947 C2 5 10 15 20 25 30 35 40 45 50 55 60 Температура метану на виході з детандера визначена за величиною ентальпії азоту в точці 10. Відповідно кількість холоду виробленого при детандуванні метану до рівня тиску споживача визначиться різницею ентальпії метану на рівні тиску споживача за температури навколишнього середовища, прийнятої рівною 300 К, та ентальпії метану після детандера. Q=gCH4 (і11-і10). (4) При детандуванні метану до заданих рівнів споживача кількість виробленого холоду складе: gCH4 (і11-і10)= 876,55-564,30=312,25 кВт - для тиску споживача 3,9 МПа; 845,13-603,94=241,19 кВт - для 7,0 МПа; 769,93-670,86=99,07 кВт - для 15,0 МПа. Ідеалізовані енергетичні характеристики розглянутої установки при зрідженні 1,589 кг азоту та регазифікації 1 кг метану для роботи стиснення ізотермічного азотного компресора визначені як: LстN2=gпрN2(Т12(13)(s12-s13)-(i12-i13)) (5) де LстN2 - робота стиснення ізотермічного азотного компресора в одиницю часу, Т12(13) температура навколишнього середовища, s12, s13 - ентропія азоту в точках 12 і 13. LстN2=2,535(300 (6,8457-5,7248) - (311,2-302,94))=2,535·328,01=0,8315 МВт·с. Робота, здійснена адіабатним метановим детандером 24, прямо пропорційна зниженню ентальпії метану в ньому LрозCH4=gCH4 (і10-і9) (6) де LрозCH4 - робота розширення метану у детандері 24. Робота метанового детандера дорівнює - 49,94 кВт·с при тиску споживача 15,0 МПа; 116,86 кВт·с - при тиску споживача 7,0 МПа; - 156,50 кВт·с - при 3,9 МПа. Робота, здійснена метановим детандером, може бути використана азотним компресором, зниження енерговитрат на енергоспоживання якого складе з 6 до 18,5 % і вище від енергоспоживання ізотермічного азотного компресора. Вироблений холод складає з 11,6 до 36,6 % і більше від теплоти ізотермічного стиснення 2,535 кг/с азоту, яка дорівнює gпрN2(Т12(13)(s12-s13)=852,5 кВт·с. Використання холоду метанового детандера дозволяє зменшити енерговитрати на стиснення азоту за рахунок зниження середньої температури процесів стиснення. Робота адіабатного стиснення зрідженого метану становить: LстCH4=gCH4 (і8-і7) (7) LстCH4=52,84 - (- 0,56) = 0,0534 МВт·с. Повне енергоспоживання ідеалізованої теплонасосної установки, з урахуванням роботи метанового детандера під високим вихідним тиском 7,0 МПа після розширення становить LстN2+LстCH4+LрозCH4=0,8315+0,0534-0,1169=0,7680 МВт·с. Із співвідношення потужності ізотермічного азотного компресора LстN2 до вагової витрати зрідженого азоту 1,589 кг/с питома робота установки на зрідження 1 кг азоту становить 0,4833 МДж/кг. При цьому теоретично мінімальна робота зрідження 1 кг азоту з вихідною температурою 300 К за тиску 0,1 МПа ідеального кріогенного зріджувача [1], який передає відібране від азоту тепло на рівень температур навколишнього середовища, складає 0,7696 МДж/кг. У запропонованій кріогенній теплонасосній установці системи установок парного циклу взаємодії реалізована передача основної кількості тепла азотного потенціалу температур на рівні температур 117-300 К з середньою температурою теплого джерела (метану) 209 К, за винятком 2,3 %, переданих на рівень температур навколишнього середовища за рахунок дросель-ефекту стисненого в компресорі азоту. При зниженні температури теплого джерела з 300 до 209 К холодильний коефіцієнт ідеального зворотного циклу Карно підвищується з 77,24/(300,0-77,24)=0,3466 до 77,24/(209,0-77,24)=0,5861. Робота ідеального циклу Карно на одиницю відведеного тепла азотного потенціалу температури зменшується від 2,8851 еквівалентних одиниць роботи до 1,7062, або на 40,9 %. Розрахункове значення питомих витрат роботи на ідеалізованому режимі зрідження азоту в кріогенній теплонасосній установці, яка є частиною системи установок парної взаємодії, виявляється меншим від теоретично мінімального [1] на 37,2 %. Враховуючи, що передача низькопотенціального тепла на рівень 300 К за рахунок дросель-ефекту азоту енергетично менш ефективна, ніж теплонасосна, термодинамічний прогноз на основі аналізу зворотних циклів Карно кількісно майже співпадає з отриманим результатом перевірного розрахунку кріогенної теплонасосної установки. Для другої установки багатоступеневого теплообміну системи парної взаємодії по зрідженню 1 кг/с метану регазифіковним азотом найменша вагова витрата азоту gminN2=1,11 кг/с, 8 UA 102947 C2 5 10 15 20 25 30 35 40 45 50 55 60 витрата фреону gR14=4,05 кг/с, температура азоту в точках 22, 25 розрахункової схеми визначені попереднім проектним розрахунком. Температура метану високого тиску перед дроселюванням прийнята рівною температурі конденсації метану атмосферного тиску. Величини теплих недорекуперацій першого і другого трипорожнинних регенеративних теплообмінників близькі до нуля (табл.1), що підтверджує високу ефективність теплопередачі. Розрахункова формула для вагового паровмісту метану хм за законом збереження енергії для другого дроселя 17 і другого сепаратора 18: і5=(1-хм)і7+хмі6, (8) де хм - ваговий паровміст метану. 6,67=(1-хм)(-0,56) + хм510,56 хм(511,12) = 7,23, тобто хм = 0,01415 Коефіцієнт зрідження метану дорівнює (1-0,01415) = 0,9859. Енергетичний баланс теплообмінника 20: хмgCH4(i6-i7)=gminN2(i21-i20) (9) хмgCH4(i6-i7)=0,01415(510,56 -(- 0,56))=7,23 кВт gminN2(i21-i20)=1,11((- 108,27)-(- 115,22))=7,71 кВт. Енергетичний баланс теплообмінника 16: gCH4(i4-i5)=gminN2(i24-i23) (10) gCH4(i4-i5)=1,0(33,53-6,67)= 26,86 gminN2(i24-i23)=1,11(82,89-57,14)=28,58 кВт. Енергетичний баланс теплообмінника 15: gCH4(i3-i4)=gminN2((i25-i24)+(i22-i21)) (11) gCH4(i3-i4)=479,10-33,53=445,57 кВт gminN2((i25-i24)+(i22-i21))=1,11((201,26-82,89)+(175,07-(-108,27))=445,90 кВт. Енергетичний баланс теплообмінника 14: gCH4(i2-i3)=gminN2(i26-i25)+gR14(i27-i28). (12) gCH4(i2-i3)=865,43-479,10=386,33 кВт. gminN2(i26-i25)+gR14(i27-i28)=1,11(311,20-201,26)+4,05(434,15-368,76)-386,86 кВт. Підстановка значень ентальпії (табл. 1) у рівняння 8-12 підтверджує точність вихідних даних, прийнятих за результатами проектного розрахунку. Визначимо ідеалізовані енергетичні характеристики розглянутої установки багатоступеневого теплообміну для зрідження метану. Робота адіабатного стиску рідкого азоту за одиницю часу дорівнює: Lст= gminN2(i20-i16) (13) Lст=1,11(-115,22-(-122,25))=7,80 кВт·с, де Lст - робота адіабатного стиску рідкого азоту; Робота, здійснена адіабатним азотним детандером 26, пропорційна зниженню ентальпії азоту в ньому: Lроз= gminN2(i23-i22) (14) Lроз=1,11(57,14-175,07)=-130,90 кВт·с, де Lроз - робота, здійснена адіабатним азотним детандером. Максимальна робота ізотермічного метанового дотискуючого компресора кріогенної установки багатоступеневого теплообміну, яка відповідає зрідженню метану вхідного атмосферного тиску, дорівнює: LстCH4=gCH4T1(2)(s1-s2)-(i1 –i2)), (15) LстCH4=300(6,6951-4,5475)-(914,1-865,43)= 0,5956 МВт·с. Тепло середнього температурного потенціалу 247 К, відібране за секунду фреоновою холодильною машиною 27, у кількості 4,05(434,15-368,76)=264,83 кДж передається на рівень температури навколишнього середовища 300 К з ідеалізованим холодильним коефіцієнтом 247/(300-247)=4,66. Тому робота холодильної машини за секунду становить 56,83 кВт·с. Підтверджена перевірними розрахунками енергетичних балансів 8-12 величина мінімальної витрати азоту на зрідження 1 кг метану в установці багатоступеневого теплообміну - другій установці системи парного циклу взаємодії становить 1,11 кг/с. Така величина у порівнянні з розрахунковою величиною 1,589 кг/с максимальної витрати азоту, що зріджується в кріогенній теплонасосній установці, забезпечує надлишкову кількість зріджуваного азоту до 0,63 кг/с. Робота азотного компресора 1, визначена з рівняння 5, яка дорівнює 0,8315 МДж, використана для потреб споживання парних установок може бути зменшена. Для зрідження 1,11 кг/с азоту достатньо забезпечити вагову витрату азотного компресора на рівні 1,11/(1ха)=1,11/(1-0,373)=1,77 кг/с. В ізотермічному компресорі мінімальна робота стиснення азоту зменшиться пропорційно зниженню витрати азоту до (1,77/2,535)0,8315=0,5806 МДж. Тепло, що 9 UA 102947 C2 5 10 15 20 25 необхідне для збереження потужності метанового детандера в режимі мінімальної витрати азотного компресора, відбирається з атмосфери без додаткових витрат роботи. Перевищення максимальної роботи за одиницю часу, що витрачається фреоновою холодильною машиною 27, компресорами 1, 13 азоту та метану, насосами 11, 23 зрідженого азоту та зрідженого метану, над роботою, виробленою азотним та метановим детандерами 26, 24, відповідно, становить: 0,0568+0,5806+0,5956+0,0078+0,0534-0,1309-0,1169=1,0464 МВт·с. Потужність, споживана системою парних установок, дорівнює 1,0464 МВт. Теоретично мінімальна питома робота ідеальної одиночної установки зрідження метану атмосферного тиску без використання акумульованого холоду парного буферного газу за аналітичними даними [1] становить 1,11 МДж/кг. З урахуванням роботи адіабатного стиснення 1 кг насиченого зрідженого метану на тиск 7,0 МПа, яка становить 11,2 кДж відповідно до величини ентальпії стисненого метану у 10,67 кДж/кг, теоретично мінімальне енергоспоживання двох еквівалентних традиційних установок зрідження-регазифікації метану складає 1,121 МДж/кг. Таким чином, проведений перевірний розрахунок доводить, що ідеалізована робота із тривалого підвищення густини для зрідження двох кріогенних газів, метану і азоту з видачею споживачеві метану під тиском 7,0 МПа в системі установок парної взаємодії на 6,7 % менше теоретично мінімальної роботи для зрідження метану у одиначній установці і його регазифікації на тиск 7,0 МПа. Реалізація запропонованої системи забезпечує підвищення густини зрідженням 1 кг метану за рахунок зворотної доставки не більш ніж 1,11 кг буферного рідкого азоту. При цьому величини теплоємностей азоту і метану відносяться приблизно як 1:2, а теплота конденсації метану більш ніж удвічі перевершує теплоту випару азоту. Отриманий виграш у порівнянні із простим випаром азоту для зрідження метану становить 1,8 рази за переміщуваною вагою азоту. Джерела інформації: 1. A.M. Архаров, И.В. Марфенина, Е.И. Микулин. Теория и расчѐт криогенных систем. Учебник для вузов по специальности "Криогенная техника" / М.: Машиностроение.-1978,415 с. С. 171. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 Система установок зрідження-регазифікації кріогенних газів, яка містить контур низькокиплячого кріоагента з гілкою зрідження, що включає компресор з кінцевим холодильником, пов'язаним з порожниною прямого потоку першого регенеративного теплообмінника, порожнина зворотного потоку якого зв'язана із входом компресора, послідовно зв'язані порожнинами прямого та зворотного потоків перший і другий регенеративні теплообмінники, при цьомупорожнина прямого потоку другого теплообмінника через перший дросель сполучена із входом першого сепаратора, газовий вихід якого сполучений з порожниною зворотного потоку другого теплообмінника, а рідинний вихід сепаратора сполучений з насосом зріджених газів гілки регазифікації, перший і другий детандери, яка відрізняється тим, що система додатково містить контур висококиплячого кріоагента, гілка зрідження якого включає ємність газоподібного висококиплячого кріоагента, другий компресор, послідовно сполучені порожнини прямого потоку третього, четвертого і п'ятого регенеративних теплообмінників, через другий дросель зв'язані із другим сепаратором, газовий вихід якого через порожнину прямого потоку шостого регенеративного теплообмінника сполучений з рідинним виходом другого сепаратора, сполученим з ємністю зрідженого висококиплячого кріоагента, магістральним трубопроводом зв'язаною з ємністю зрідженого висококиплячого кріоагента гілки регазифікації, сполученою із входом другого насоса зріджених газів, вихід якого зв'язаний із третьою порожниною зворотного потоку першого регенеративного трипорожнинного теплообмінника, сполученою з першим детандером, з'єднаним через теплообмінники системи охолодження компресора з ємністю регазифікованого висококиплячого кріоагента, причому у контурі низькокиплячого кріоагента перший сепаратор гілки зрідження рідинним виходом сполучений з ємністю зрідженого низькокиплячого кріоагента, через магістральний трубопровід зв′язаною з ємністю зрідженого низькокиплячого кріоагента гілки регазифікації контуру низькокиплячого кріоагента, сполученою із входом першого насоса зріджених газів, вихід якого через послідовно з'єднані порожнини зворотного потоку високого тиску шостого і четвертого теплообмінників сполучений з другим детандером, по виходу з'єднаним з послідовно сполученими другими порожнинами зворотного потоку низького тиску п'ятого, четвертого і третього теплообмінників, які сполучені з ємністю 10 UA 102947 C2 споживача або атмосферою, при цьому третя порожнина зворотного потоку третього теплообмінника підключена до фреонової холодильної машини. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem of installations for liquefaction - re-gasification of cryogenic gases

Автори англійськоюMatsevytyi Yurii Mykhailovych, Gorpynko Yurii Ivanovych, Kravchenko Oleh Viktorovych, Iliashov Mykhailo Oleksandrovych, Ahafonov Oleksandr Vasyliovych, Kozhushok Oleh Denysovych, Baranov Ihor Andriiovych

Назва патенту російськоюСистема установок сжижения-регазификации криогенных газов

Автори російськоюМацевитый Юрий Михайлович, Горпынко Юрий Иванович, Кравченко Олег Викторович, Ильяшов Михаил Александрович, Агафонов Александр Васильевич, Кожушок Олег Денисович, Баранов Игорь Андреевич

МПК / Мітки

МПК: F25J 1/00

Мітки: зрідження-регазифікації, система, установок, кріогенних, газів

Код посилання

<a href="https://ua.patents.su/13-102947-sistema-ustanovok-zridzhennya-regazifikaci-kriogennikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Система установок зрідження-регазифікації кріогенних газів</a>

Попередній патент: Установка для видобування сірководню з морської води

Наступний патент: Ракетна двигунна установка на пастоподібному паливі з детонаційною швидкістю спалювання палива

Випадковий патент: Система автоматичного регулювання утилізації тепла вторинних енергоресурсів