Установка для зрідження метану

Номер патенту: 101572

Опубліковано: 10.04.2013

Автори: Мацевитий Юрій Михайлович, Кожушок Олег Денисович, Баранов Ігор Андрійович, Кравченко Олег Вікторович, Горпинко Юрій Іванович, Агафонов Олександр Васильович, Ільяшов Михайло Олександрович

Формула / Реферат

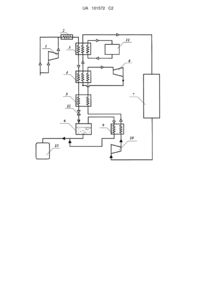

Установка для зрідження метану, яка містить контур зріджуваного висококиплячого кріоагента, у якому встановлені компресор з кінцевим холодильником, послідовно підключені порожнинами прямого потоку перший, другий і третій регенеративні теплообмінники, дросель, сепаратор, детандер, насос зріджених газів, яка відрізняється тим, що установка додатково містить другий замкнутий контур газифікованого низькокиплячого кріоагента, утворений послідовно з'єднаними блоком зрідження азоту, порожнинами зворотного потоку низького тиску першого і другого, виконаних трипорожнинними, регенеративних теплообмінників, детандером, послідовно з'єднаними порожнинами зворотного потоку високого тиску другого, третього і четвертого регенеративних теплообмінників, насосом зріджених газів, третій фреоновий контур, утворений холодильною машиною і третьою порожниною зворотного потоку першого теплообмінника, а в контурі зріджуваного висококиплячого кріоагента послідовно з'єднані порожнини прямого потоку першого, другого і третього теплообмінників через дросель сполучені із входом сепаратора, рідинний вихід якого з'єднаний з ємністю зрідженого газу, а газовий вихід сепаратора через порожнину прямого потоку четвертого теплообмінника сполучений з рідинним виходом сепаратора.

Текст

Реферат: Винахід належить до газової промисловості та кріогенної техніки, а саме до установок зрідження природного газу - метану, для потреб промисловості і газонаповнювальних станцій транспортних засобів. Установка для зрідження метану містить контур зріджуваного висококиплячого кріоагента, у якому встановлені компресор 1 з кінцевим холодильником 2, послідовно сполучені порожнинами прямого потоку перший, другий і третій регенеративні теплообмінники, 3, 4, 5 відповідно, пов'язані із сепаратором 6. Замкнутий контур газифіковного низькокиплячого кріоагента, утворений послідовно з'єднаними блоком 7 зрідження азоту, порожнинами зворотного потоку низького тиску першого і другого регенеративних теплообмінників 3, 4, детандером 8, послідовно з'єднаними порожнинами зворотного потоку високого тиску другого, третього і четвертого регенеративних теплообмінників 4, 5, 9, відповідно, і насосом 10 зріджених газів. Фреоновий контур утворений холодильною машиною 11 і третьою порожниною зворотного потоку першого теплообмінника 3. У контурі зріджуваного висококиплячого кріоагента послідовно з'єднані порожнини прямого потоку першого, другого і третього теплообмінників 3, 4, 5, відповідно, через дросель 12 сполучені із входом сепаратора 6, рідинний вихід якого прямо з'єднаний з ємністю 13 зрідженого метану, а газовий вихід сепаратора 6 через порожнину прямого потоку четвертого теплообмінника 9 сполучений з рідинним виходом сепаратора 6 і ємністю 13. Винахід дозволяє спростити технологічну схему проведення процесу, і підвищити термодинамічну ефективність зрідження метану при зниженні енерговитрат на зрідження низькокиплячого кріоагента азоту. UA 101572 C2 (12) UA 101572 C2 UA 101572 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до газової промисловості та кріогенної техніки, а саме до установок зрідження природного газу - метану, для потреб промисловості і газонаповнювальних станцій транспортних засобів. Відомий пристрій зрідження метану (Пат. України № 71595, F25J1/00, Бюл. № 2, 2004), що містить контури природного газу метану і пов'язані з ним контури висококиплячого і низькокиплячого багатокомпонентних охолоджувальних агентів, кожний з яких оснащений двома компресорами, двома насосами зріджених газів двома сепараторами та каскадами пов'язаних регенеративних теплообмінників. Відомий пристрій складного схемного виконання, що функціонує на двох багатокомпонентних холодоагентах, у якому стиск основного об’єму робочих тіл здійснюється в паровій (газової) фазі високоенерговитратними компресорами. Крім того, зрідження не забезпечене ефективним охолодженням на рівні найбільш низьких температур, незважаючи на використання дорогих багатокомпонентних холодоагентів. Відомий пристрій зрідження метану (пат. РФ № 2180081, F25J 1/00, 2000), що містить компресор, перший і другий метанові протиструминні теплообмінники, перший і другий сепаратори з газовими і рідинними частинами, розширювальний пристрій у вигляді ежектора, розміщений між другим метановим протиструминним теплообмінником і першим сепаратором, дросель, установлений між першим і другим сепараторами. Після першого метанового протиструминного теплообмінника метан додатково прохолоджують фреоновим рефрижераторним циклом, охолодження метану після другого метанового протиструминного теплообмінника здійснюють в ежекторі при розширенні до встановлених тисків і температур, після відводу зрідженої фази, газову через другий і перший метанові протиструминні теплообмінники повертають у цикл зрідження на стиск компресора. Відомий пристрій є енергетично і економічно високо витратним, може використовуватися тільки для часткового зрідження метану, оскільки процеси розширення з одержанням рідкої фази відбуваються з низькою термодинамічною ефективністю через незворотні втрати при дроселюванні. Відома система для зрідження газу (пат. РФ № 2073181, F25J 1/00, F25B 9/00, 1997), що містить на вході регенератор першим виходом зв'язаний із входом першого детандера, вихід якого пов'язаний з першим входом першого теплообмінника, пов'язаним із входом другого сепаратора рідини, перший вихід якого пов'язаний із входом другого детандера, а другий із входом дроселя, вихід другого детандера і дроселі пов'язані з першим і другим входами першого сепаратора рідини відповідно, а вихід першого сепаратора рідини через перший теплообмінник і регенератор зв'язаний із входом першого компресора, через другий теплообмінник пов'язаного із входом другого компресора, а другий компресор через третій теплообмінник - з вихідним газопроводом, причому, перший і другий компресори об'єднані загальним валом з відповідними детандерами, а входи і виходи є входами і виходами підключення до системи охолодження навколишнім повітрям. Пристрій відрізняється складною схемою реалізації та високим рівнем питомих енерговитрат, оскільки часткове зрідження метану здійснюють у процесі проведення декількох етапів (циклів) розширення-стиску без використання низькотемпературної ексергії зрідженого буферного газу (холодоносія). Найбільш близьким за технічною суттю є пристрій для одержання холоду (Пат. РФ № 2239131, F25B 1/00, F25B 9/14, 2004), що містить контур зріджуваного низькотемпературного робочого тіла, у якому встановлені компресор з кінцевим холодильником, детандер, послідовно підключені три регенеративних теплообмінники, дросель, сепаратор, насос зріджуваних газів, холодильна камера холодильного агенту, що випаровується (кріоагента). Вироблення споживчого холоду у відомому пристрої забезпечується стисненою рідкою фазою циркулюючого в замкнутому контурі власного холодоагенту, що неефективно для повного (100 %) зрідження метану в силу недостатньої питомої холодопродуктивності, обумовленої тепловою схемою пристрою, незважаючи на використання у пристрої трьох детандерів. Відбір зрідженої фази в циклі охолодження значно погіршує показники термодинамічної ефективності пристрою, оскільки призводить до зниження частки холодоагенту стисненого насосом. При цьому, охолоджений до кріогенних температур метан подається в теплообмінник з температурою рівня навколишнього середовища, що призводить до необоротних втрат при змішуванні холодного та теплого потоків. У випадку ж подачі метану в холодильну камеру випаровування буферного кріоагента мають місце високі втрати необоротної теплопередачі. В основу винаходу поставлена задача створення установки зрідження метану шляхом введення додаткових елементів і зв'язків між ними для реалізації повного зрідження метану з 1 UA 101572 C2 5 10 15 20 25 30 35 40 45 50 55 60 використанням: відбору холоду буферного низькокиплячого кріогента, що циркулює в безперервному циклі охолодження з виробленням холоду за допомогою стиску низькоенерговитратним насосом зріджених газів на кріогенних рівнях температур, а також використанням для доохолодження метану на рівнях високого температурного потенціалу відібраного тепла низькотемпературного холоду, продуктованого циклом фреонового контуру, за рахунок чого досягнуто спрощення технологічної схеми проведення процесу зрідження, зниження енерговитрат і підвищення термодинамічної ефективності процесу зрідження при мінімальній витраті енергії на зрідження низькокиплячого кріоагента. Поставлена задача досягається тим, що в установці для зрідження метану, що містить контур зріджуваного висококиплячого кріоагенту, у якому встановлені компресор з кінцевим холодильником, послідовно підключені порожнинами прямого потоку перший, другий і третій регенеративні теплообмінники, дросель, сепаратор, детандер, насос зріджених газів, згідно з винаходом, установка додатково містить другий замкнутий контур газифікованого низькокиплячого кріоагенту, утворений послідовно з'єднаними блоком зрідження азоту, порожнинами зворотного потоку низького тиску першого і другого, виконаних три порожнинними, регенеративних теплообмінників, детандером, послідовно з'єднаними порожнинами зворотного потоку високого тиску другого, третього і четвертого регенеративних теплообмінників, насосом зріджених газів, третій фреоновий контур, утворений холодильною машиною і третьою порожниною зворотного потоку першого теплообмінника, а в контурі зріджуваного висококиплячого кріоагента послідовно з'єднані порожнини прямого потоку першого, другого і третього теплообмінників через дросель сполучені із входом сепаратора, рідинний вихід якого з'єднаний з ємністю зрідженого газу, а газовий вихід сепаратора через порожнину прямого потоку четвертого теплообмінника, сполучений з рідинним виходом сепаратора. Контур (замкнутий) газифікованого низькокиплячого кріоагента, утворений послідовно з'єднаними блоком зрідження азоту, порожнинами зворотного потоку низького тиску першого і другого, виконаних трипорожнинними, регенеративних теплообмінників, детандером, послідовно з'єднаними порожнинами зворотного потоку високого тиску другого, третього і четвертого регенеративних теплообмінників, насосом зріджених газів для ступеневого виробництва холоду в теплообмінних елементах каскадного контуру на зріджуваному у неперервному (з поновленням холоду) циклі циркулювання азоту зі стиском останнього енергоекономічним насосом зрідженого газу, що дозволяє підвищити ступінь зрідження метану при мінімальній витраті енергії на зрідження буферного кріоагента, спростити технологічну схему проведення процесу зрідження. Фреоновий контур, утворений холодильною машиною і третьою порожниною зворотного потоку першого теплообмінника, дозволяє реалізувати енергоефективне вироблення низькотемпературного холоду, для доохолодження метану на рівнях найбільш високого температурного потенціалу відібраного тепла з мінімальними енерговитратами на зрідження буферного кріоагента. У контурі зріджуваного висококиплячого кріоагента метану послідовно з'єднані порожнини прямого потоку першого, другого і третього теплообмінників через дросель сполучені із входом сепаратора, рідинний вихід якого з'єднаний з ємністю зрідженого газу, дозволяє реалізувати каскадне охолодження з відбором холоду буферного низькокиплячого кріоагента азоту для ефективного зрідження високиплячого кріоагента метану після розширення у дроселі. Газовий вихід сепаратора через порожнину прямого потоку четвертого теплообмінника сполучений з рідинним виходом сепаратора дозволяє здійснювати конденсацію утвореної після розширення в дроселі газової фази для ефективного зрідження метану. На фігурі подана триконтурна установка зрідження метану, контури проходження якої, включаючи герметичні порожнини теплообмінників і трубопроводи, виконані роздільно для кожного із кріогенних газів. Установка для зрідження метану містить контур зріджуваного висококиплячого кріоагенту, у якому встановлені компресор 1 з кінцевим холодильником 2, послідовно сполучені порожнинами прямого потоку перший, другий і третій регенеративні теплообмінники 3, 4, 5, відповідно пов'язані із сепаратором 6. Другий замкнутий контур газифікованого низькокиплячого кріоагента, наприклад азоту, утворений послідовно з'єднаними блоком 7 зрідження азоту, порожнинами зворотного потоку низького тиску першого і другого, виконаних три порожнинними, регенеративних теплообмінників 3, 4, детандером 8, послідовно з'єднаними порожнинами зворотного потоку високого тиску другого, третього і четвертого регенеративних теплообмінників 4, 5, 9, відповідно, і насосом 10 зріджених газів. 2 UA 101572 C2 5 10 15 20 25 30 35 40 45 50 55 Третій фреоновий контур утворений холодильною машиною 11 і третьою порожниною першого теплообмінника 3. У контурі зріджуваного всококиплячого кріоагента метану послідовно з'єднані порожнини прямого потоку першого, другого і третього теплообмінників 3, 4, 5, відповідно, через дросель 12 сполучені із входом сепаратора 6, рідинний вихід якого прямо з'єднаний з ємністю 13 зрідженого метану, а газовий вихід сепаратора 6 через порожнину прямого потоку четвертого теплообмінника 9 сполучений з рідинним виходом сепаратора 6 і ємністю 13. Запропонована установка забезпечує повне (100 %) зрідження отриманого від зовнішнього джерела природного газу (метану) будь-якого рівня тиску. Причому зрідження метану високих тисків до 5,0-3,9 МПа магістральних трубопроводів здійснюють без використання компресора для дотискування, зрідження метану низького або зниженого (середнього) тисків - з використанням компресора для дотискування. Запропонований пристрій (фігура) працює в такий спосіб. Метан високого тиску з газопроводу, за необхідності стиснений компресором 1, охолоджується у холодильнику 2 до температури навколишнього середовища й надходить у каскад регенеративних теплообмінників 3, 4, 5. Стиснений до закритичного рівня тиску низькокиплячий кріоагент із блока 7 зрідження азоту нагнітається в каскад регенеративних теплообмінників 9, 5, 4, 3, під тиском 5,0 МПа насосом зріджених газів 10. Через малу роботу стиску рідкого кріоагента енерговитрати на прокачування порожнинами елементів циклу з відбором холоду мінімальні. У порожнині прямого потоку трипорожнинного протиструминного теплообмінника 3 відбувається охолодження метану газифікованим азотом низького тиску циклу блоку 7 зрідження азоту і фреоном, охолодження якого здійснює холодильна машина 11, до температури 200 К. Охолодження метану до температури 146 К в порожнині прямого потоку теплообмінника 4 відбувається, холодом газифікованого азоту високого тиску 5,0 МПа і холодом азоту, розширеного в детандері 8. У порожнині прямого потоку двопорожнинного теплообмінника 5 метан прохолоджується газифікованим азотом до температури не нижче 115 К, що відповідає високій термодинамічній ефективності його дроселювання з одержанням рідкої фази. Після редукування в дросельному вентилі 12 тиск метану знижується до 0,15 МПа і у частці 0,96 вагової витрати метан переходить у рідку фазу. Проходячи сепаратор 6, рідкий метан відділяється від пари і відцентровим насосом (на фігурі не показаний) подається в накопичувальну ємність рідкого метану 13. Пара метану тиском 0,15 МПа у частці вагової витрати 0,04 надходить у четвертий теплообмінник 9, де зріджується холодним закритичним азотом, що нагнітається насосом зріджених газів 10, і подається в ємність 13 рідкого метану. Термодинамічна ефективність запропонованого пристрою для виробництва зрідженого метану досягається зниженням питомих енерговитрат шляхом забезпечення стиску зріджувального буферного кріоагента азоту насосом зріджених газів і додатковому виробництву холоду розширенням азоту в детандері, відбору від зріджуваного метану тепла кріогенного потенціалу температури низькокиплячим кріоагентом азотом високого тиску, тепла потенціалів температури, близьких до критичної температури зріджуваного метану - паралельно азотом високого тиску та азотом низького детандерного тиску, і потенціалу найбільш високих температур, аж до температур навколишнього середовища, - азотом низького тиску і фреоновим холодильним агентом з холодильної машини. Буферний азот низького тиску детандера безупинно надходить на зрідження в окремому компресійному блоці і повертається на стиснення насосом, що дозволяє реалізовувати запасений в рідкому азоті кріогенний холод в додатковому енергоефективному циклі стиснення-розширення. Дефіцит холоду найбільш високих потенціалів температури компенсований за рахунок роботи холодильної машини, використаної в замкнутому контурі фреонового холодильного агенту. Таким чином, у запропонованій установці для зрідження метану комбінування фреонового і азотного контурів охолодження дозволяє знизити енерговитрати, підвищивши термодинамічну ефективність процесу зрідження при мінімальній витраті енергії на зрідження буферного низькокиплячого кріоагента азоту. За результатами розрахункових досліджень енергетична ефективність запропонованої установки для зрідження метану відповідає рівню сучасних аналогів, виконаних за складною схемною реалізацією. 3 UA 101572 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 Установка для зрідження метану, яка містить контур зріджуваного висококиплячого кріоагента, у якому встановлені компресор з кінцевим холодильником, послідовно підключені порожнинами прямого потоку перший, другий і третій регенеративні теплообмінники, дросель, сепаратор, детандер, насос зріджених газів, яка відрізняється тим, що установка додатково містить другий замкнутий контур газифікованого низькокиплячого кріоагента, утворений послідовно з'єднаними блоком зрідження азоту, порожнинами зворотного потоку низького тиску першого і другого, виконаних трипорожнинними, регенеративних теплообмінників, детандером, послідовно з'єднаними порожнинами зворотного потоку високого тиску другого, третього і четвертого регенеративних теплообмінників, насосом зріджених газів, третій фреоновий контур, утворений холодильною машиною і третьою порожниною зворотного потоку першого теплообмінника, а в контурі зріджуваного висококиплячого кріоагента послідовно з'єднані порожнини прямого потоку першого, другого і третього теплообмінників через дросель сполучені із входом сепаратора, рідинний вихід якого з'єднаний з ємністю зрідженого газу, а газовий вихід сепаратора через порожнину прямого потоку четвертого теплообмінника сполучений з рідинним виходом сепаратора. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for methane liquefaction

Автори англійськоюMatsevytyi Yurii Mykhailovych, Gorpynko Yurii Ivanovych, Kravchenko Oleh Viktorovych, Iliashov Mykhailo Oleksandrovych, Ahafonov Oleksandr Vasyliovych, Kozhushok Oleh Denysovych, Baranov Ihor Anatoliiovych

Назва патенту російськоюУстановка для ожижения метана

Автори російськоюМацевитый Юрий Михайлович, Горпинко Юрий Иванович, Кравченко Олег Викторович, Ильяшов Михаил Александрович, Агафонов Александр Васильевич, Кожушок Олег Денисович, Баранов Игорь Андреевич

МПК / Мітки

МПК: F25J 1/00

Мітки: зрідження, метану, установка

Код посилання

<a href="https://ua.patents.su/6-101572-ustanovka-dlya-zridzhennya-metanu.html" target="_blank" rel="follow" title="База патентів України">Установка для зрідження метану</a>

Попередній патент: Спосіб одержання металевих заготовок з глобулярною структурою

Наступний патент: Спосіб хірургічного лікування хворих на виразкову хворобу шлунка

Випадковий патент: Спосіб та пристрій пофонемного розпізнавання усних команд та усталених словосполучень