Пластинчастий теплообмінник для ізотермічних хімічних реакторів

Формула / Реферат

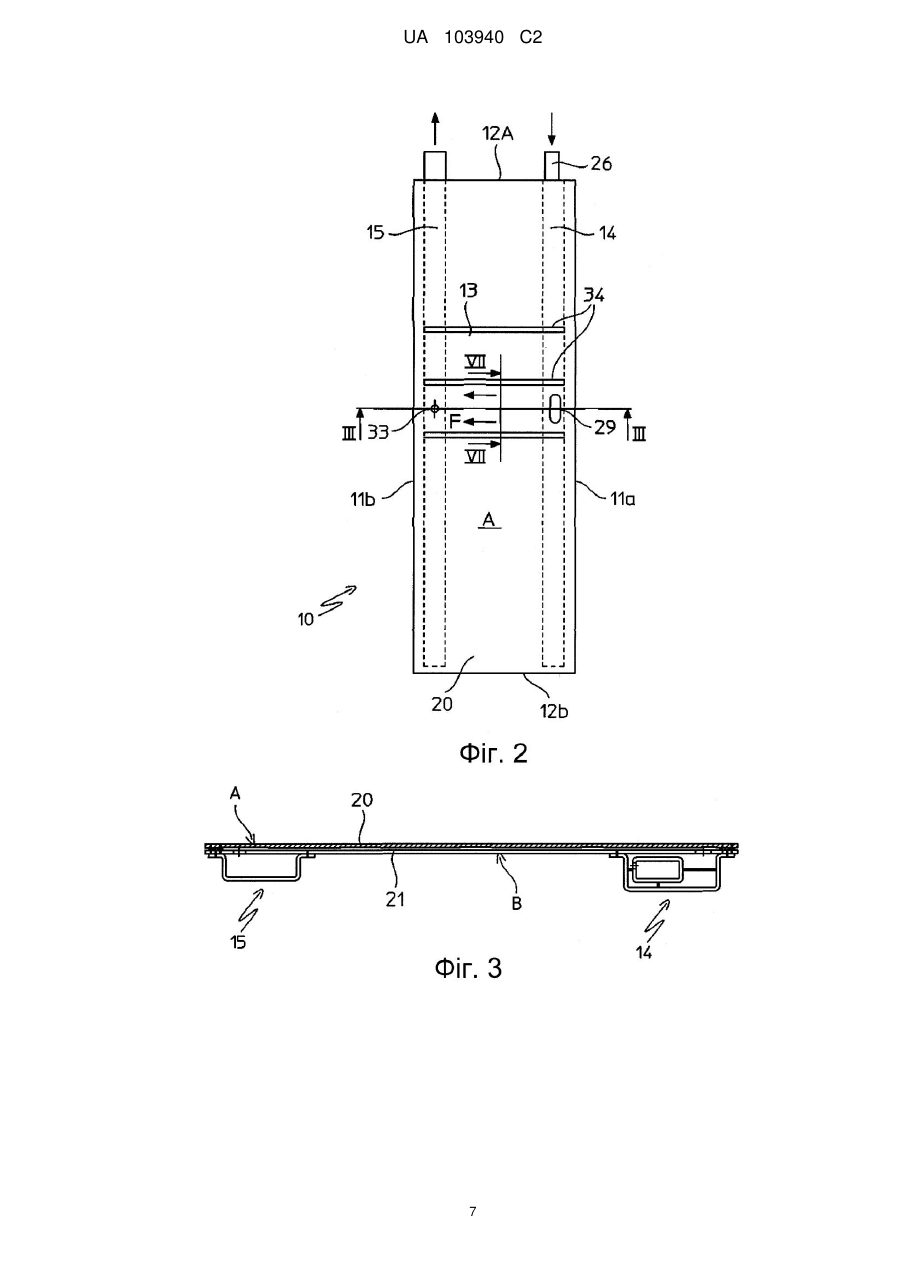

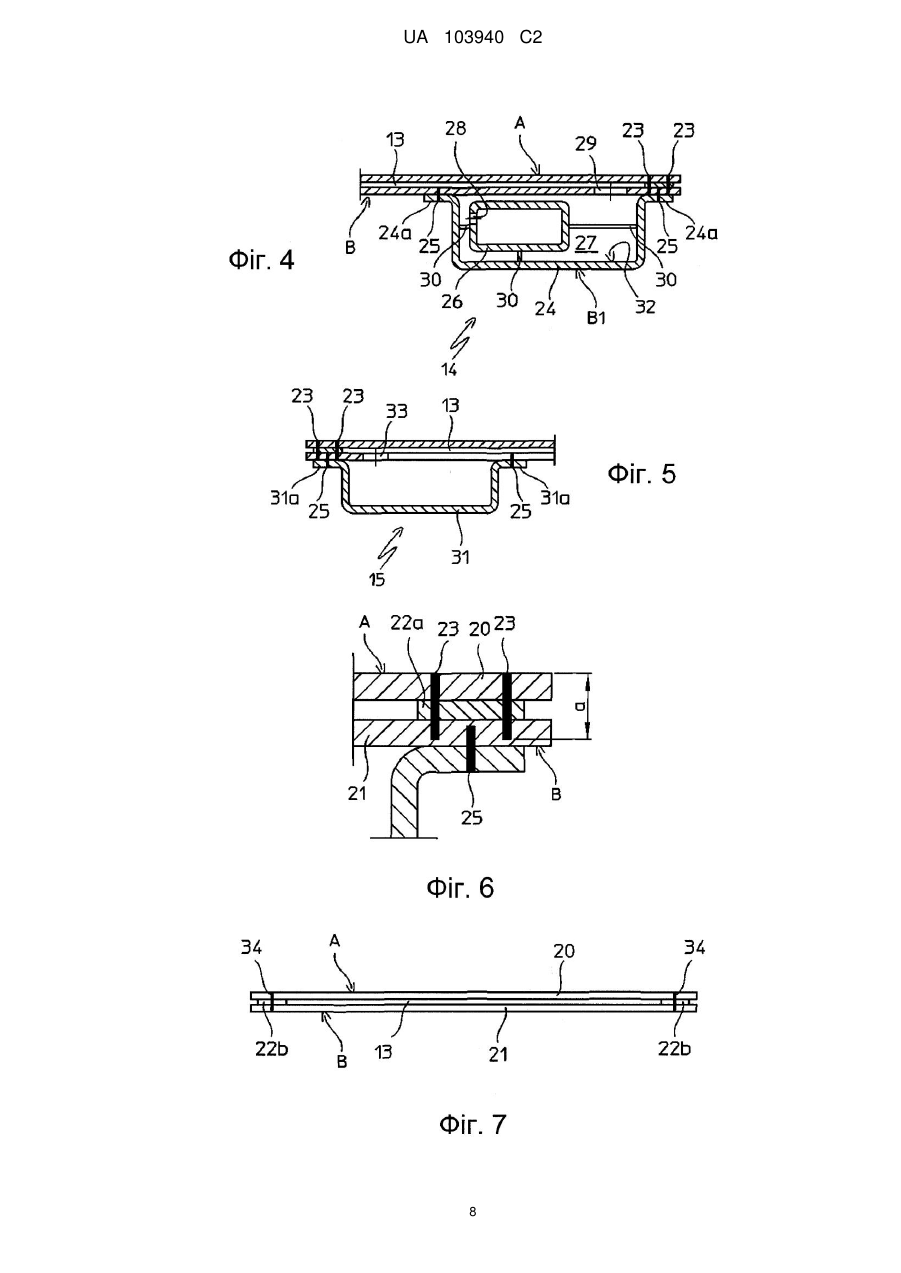

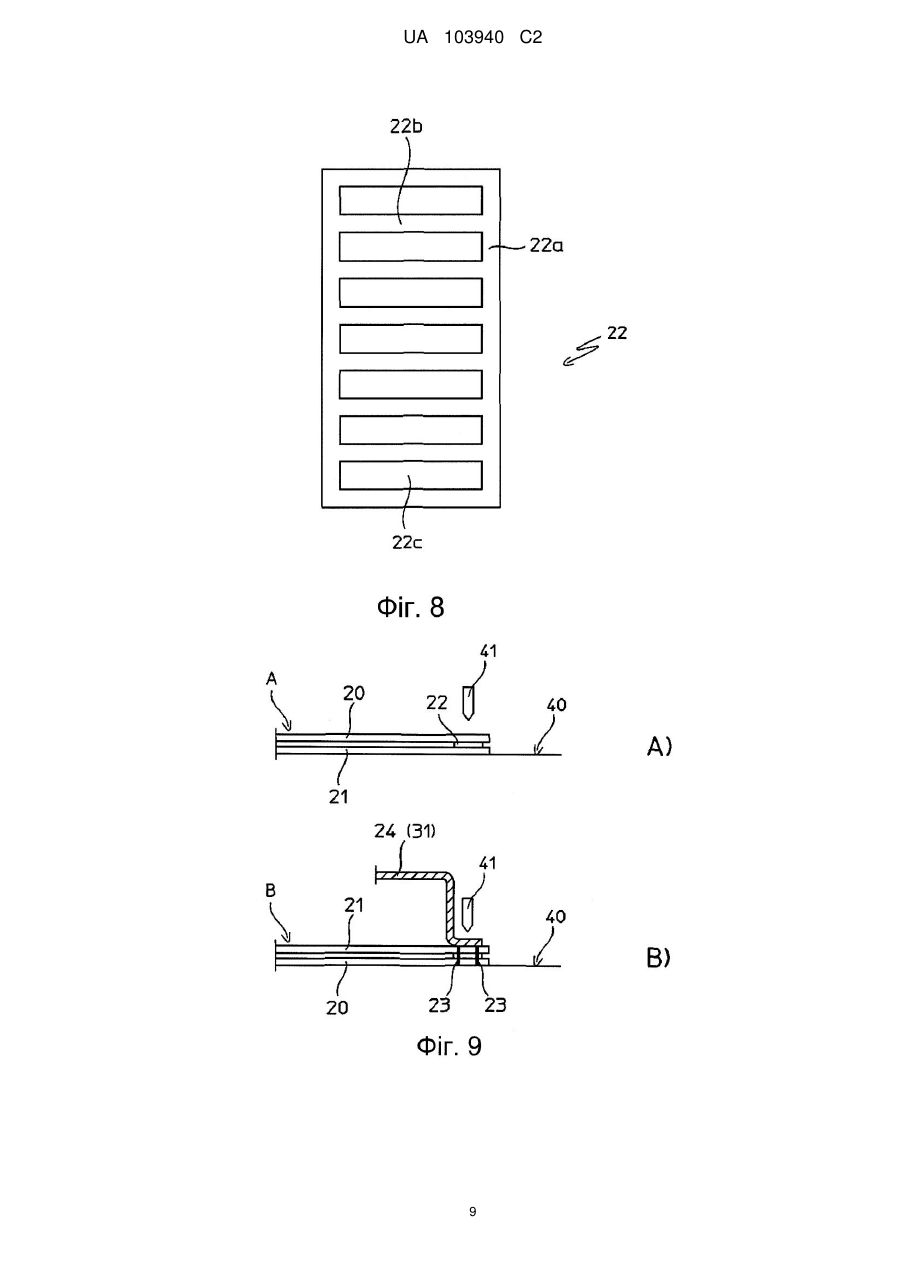

1. Теплообмінник (5) для використання в ізотермічному хімічному реакторі (1), що має декілька теплообмінних пластин (10), кожна з яких включає перший лист (20) металу та другий лист (21) металу, що утворюють, відповідно, першу бічну поверхню (А) і протилежну їй другу бічну поверхню (В) пластини (10), подавальну лінію (14) теплоносія і колектор (15) теплоносія, і декілька внутрішніх проходів (13) для теплоносія між першим і другим листами металу,

причому перший лист (20) металу і другий лист (21) металу з'єднані щонайменше одним першим звареним швом (23), виконаним на першій бічній поверхні (А), а подавальна лінія (14) теплоносія і колектор (15) теплоносія утворені подавальним каналом (24) і колекторним каналом (31),

який відрізняється тим, що подавальний канал (24) і колекторний канал (31) містять відповідні зварювані частини (24а, 31а), паралельні другій бічній поверхні (В) і приєднані до другого листа (21) металу другими звареними швами (25), виконаними на згаданій другій поверхні (В) пластини.

2. Теплообмінник за п. 1, у якому:

кожна пластина (10) містить проміжний лист (22) металу, розташований між першим листом (20) металу і другим листом (21) металу, для формування поперечних проходів (13) для теплоносія, при цьому перший зварений шов або перші зварені шви (23) проникають на всю товщину першого листа металу і проміжного листа та крізь частину товщини другого листа металу,

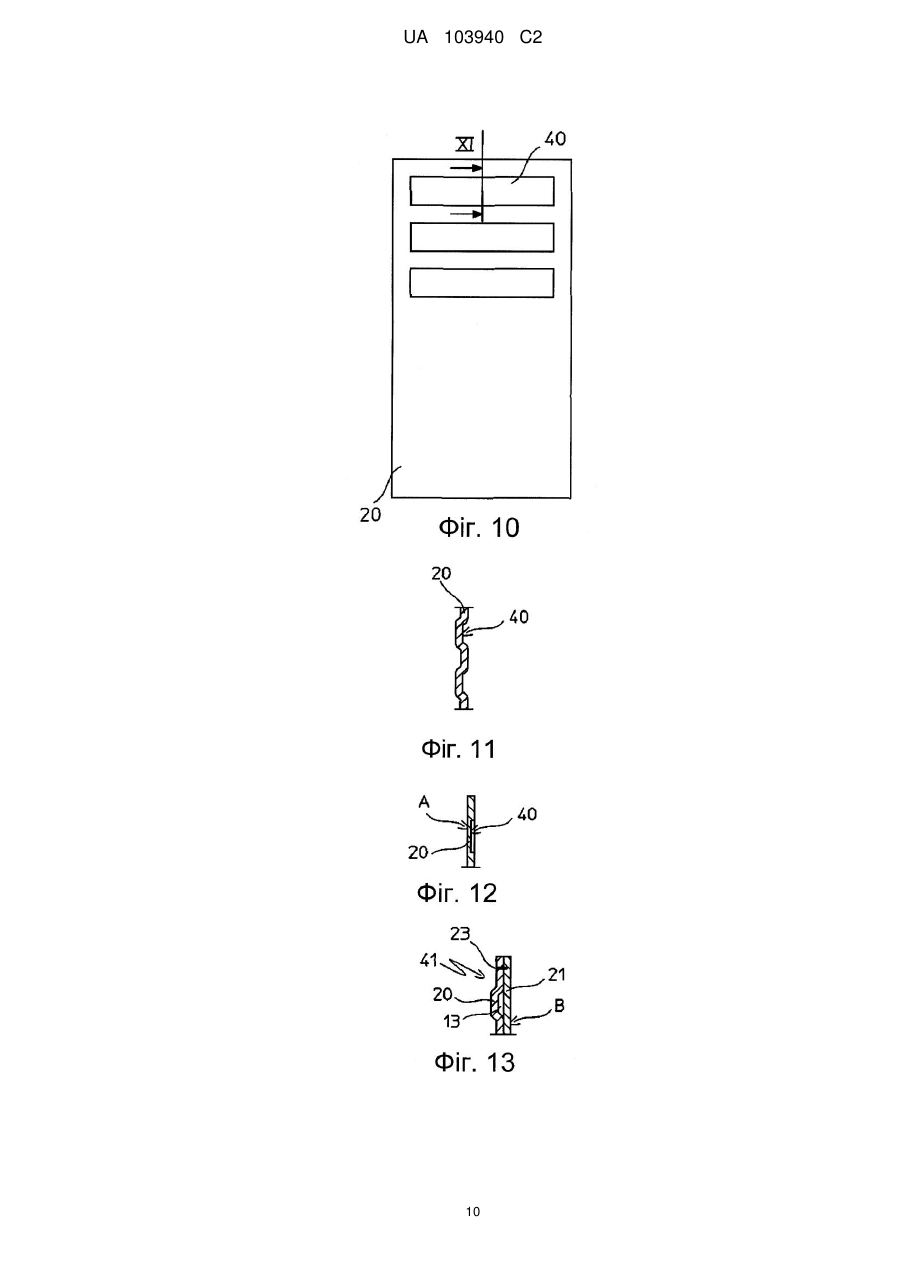

або перший лист (20) металу має поперечні борозенки (40), які розташовані так, що при з'єднанні першого і другого листів (20, 21) металу утворюються внутрішні проходи (13) для теплоносія.

3. Теплообмінник за п. 1 або 2, у якому подавальний канал і колекторний канал кожної пластини мають коробчасту форму.

4. Теплообмінник за п. 3, у якому подавальний канал і колекторний канал кожної пластини утворені W-подібними листами металу.

5. Теплообмінник за будь-яким із попередніх пунктів, у якому подавальна лінія (14) включає додаткову підвідну трубу (26), розташовану всередині подавального каналу (24).

6. Теплообмінник за п. 5, у якому у кожній пластині (10) є підвідна труба, що формує подавальну лінію (14), виконана з листа металу, привареного до поверхні (В) другого листа (21) металу, і утворює камеру (27) розподілу теплоносія, камера розподілу теплоносія пов'язана з поперечними проходами (13) для теплоносія за допомогою декількох подовжньо розташованих прорізів (29) у другому листі (21) металу, і є додаткова підвідна труба, розміщена всередині W-подібного листа металу і яка має випускні отвори (28) для теплоносія навпроти прорізів (29).

7. Теплообмінник за будь-яким із пп. 1-6, що має кільцеву структуру з радіально розташованими пластинами (10), при цьому у кожній пластині (10) є поздовжні сторони (11а, 11b) і короткі сторони (12а, 12b), подавальна лінія (14) і колектор (15) розташовані уздовж паралельно довгим сторонам, внутрішні проходи (13) для теплоносія розташовуються паралельно коротким сторонам з тим, щоб забезпечити радіально спрямований потік теплоносія.

8. Ізотермічний хімічний реактор (1), що включає шар (2) каталізатора та пластинчастий теплообмінник (10) відповідно до будь-якого з пп. 1-6, занурений у цей шар каталізатора.

9. Реактор за п. 8, у якому теплообмінник являє собою теплообмінник "газ-газ" між новим газоподібним завантаженням, що протікає всередині пластин (10), і газоподібними реагентами, що протікають через шар каталізатора.

10. Реактор за п. 9, який являє собою конвертер метанолу або аміаку.

11. Спосіб виготовлення теплообмінної пластини (10), у якому:

з'єднують перший лист (20) металу і другий лист (21) металу звареними швами (23) щонайменше по периметру за допомогою процесу автоматичного зварювання, для формування пластини (10) з поперечними внутрішніми проходами (13) між першим і другим листами металу, при цьому процес зварювання виконують зварювальним пристроєм (41), що впливає на поверхню (А) першого листа металу,

перевертають пластину (10) так, щоб поверхня (В) другого листа металу була відкрита для впливу на неї зварювальним пристроєм,

розташовують поздовжній подавальний канал для теплоносія або поздовжній колекторний канал для теплоносія на поверхні (В) другого листа металу, при цьому поздовжні зварювані частини (24а, 31а) паралельні другій бічній поверхні і стикаються з нею, та

приварюють звареним швом згаданий канал до поверхні (В) другого листа металу автоматичним зварювальним пристроєм, що впливає на зварювані частини.

12. Спосіб за п. 11, у якому як зварювальний процес використовують лазерне зварювання або зварювання електронним променем, або контактне зварювання.

13. Спосіб за п. 11 або 12, у якому поперечні внутрішні проходи (13) між першим і другим листами (20, 21) металу одержують, розміщаючи між ними проміжний лист (22) металу, що має прорізи (22с), які відповідають внутрішнім проходам (13).

14. Спосіб за п. 11 або 12, у якому поперечні внутрішні проходи (13) між першим і другим листами металу одержують, створюючи поперечні борозенки (40) на першому листі (20) металу, причому ці борозенки утворюють внутрішні проходи (13) для теплоносія, коли перший лист металу з'єднаний з другим листом (21) металу для формування пластини (10).

15. Спосіб за п. 14, у якому:

виконують штампування першого листа (20) металу так, щоб сформувати поперечні борозенки (40),

приварюють звареним швом на першій поверхні (А) перший лист (20) металу до другого листа (21) металу для того, щоб сформувати поперечні проходи (13) між пластинами,

приварюють звареним швом поздовжні канали (14, 15) для теплоносія на другій стороні (В) пластини (10).

Текст

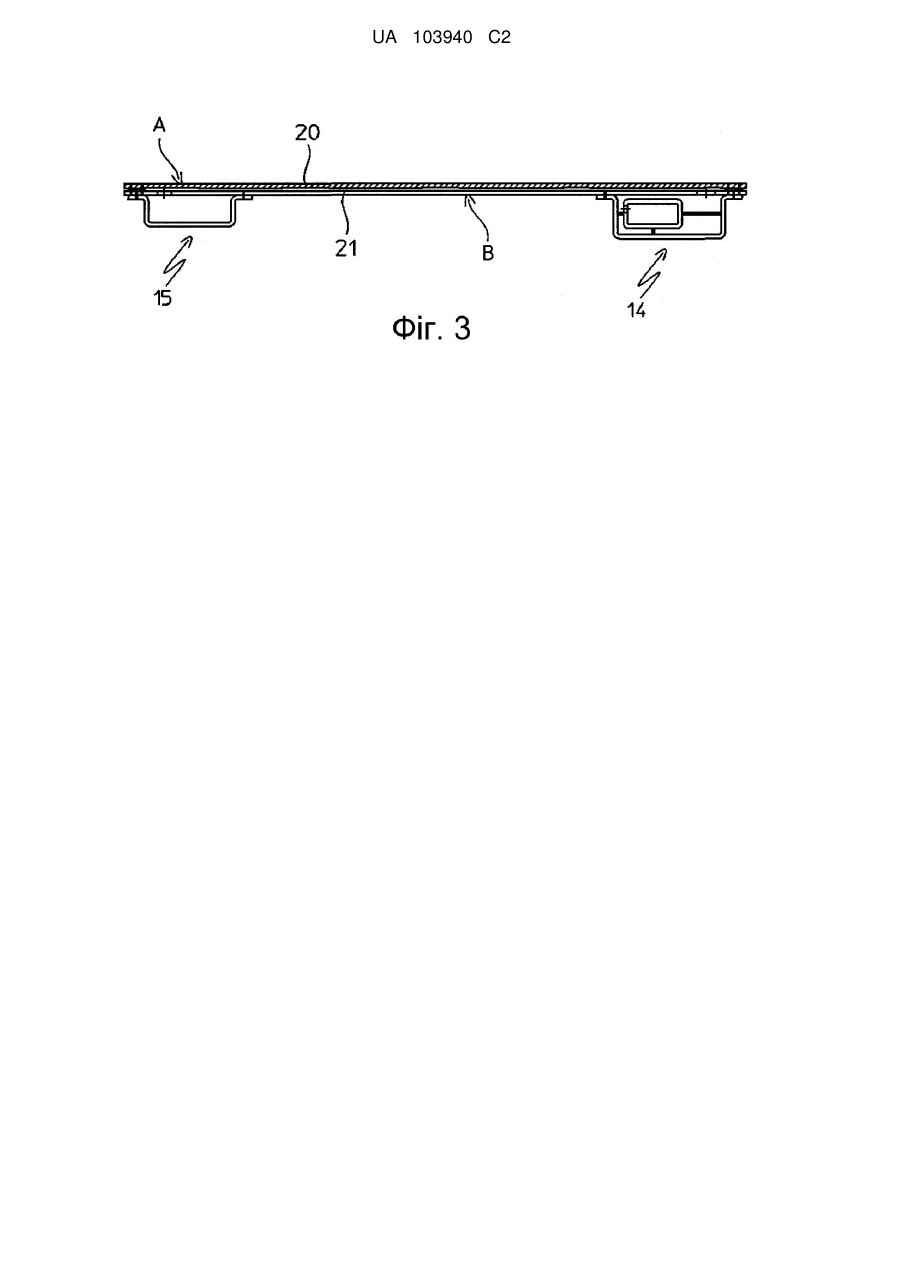

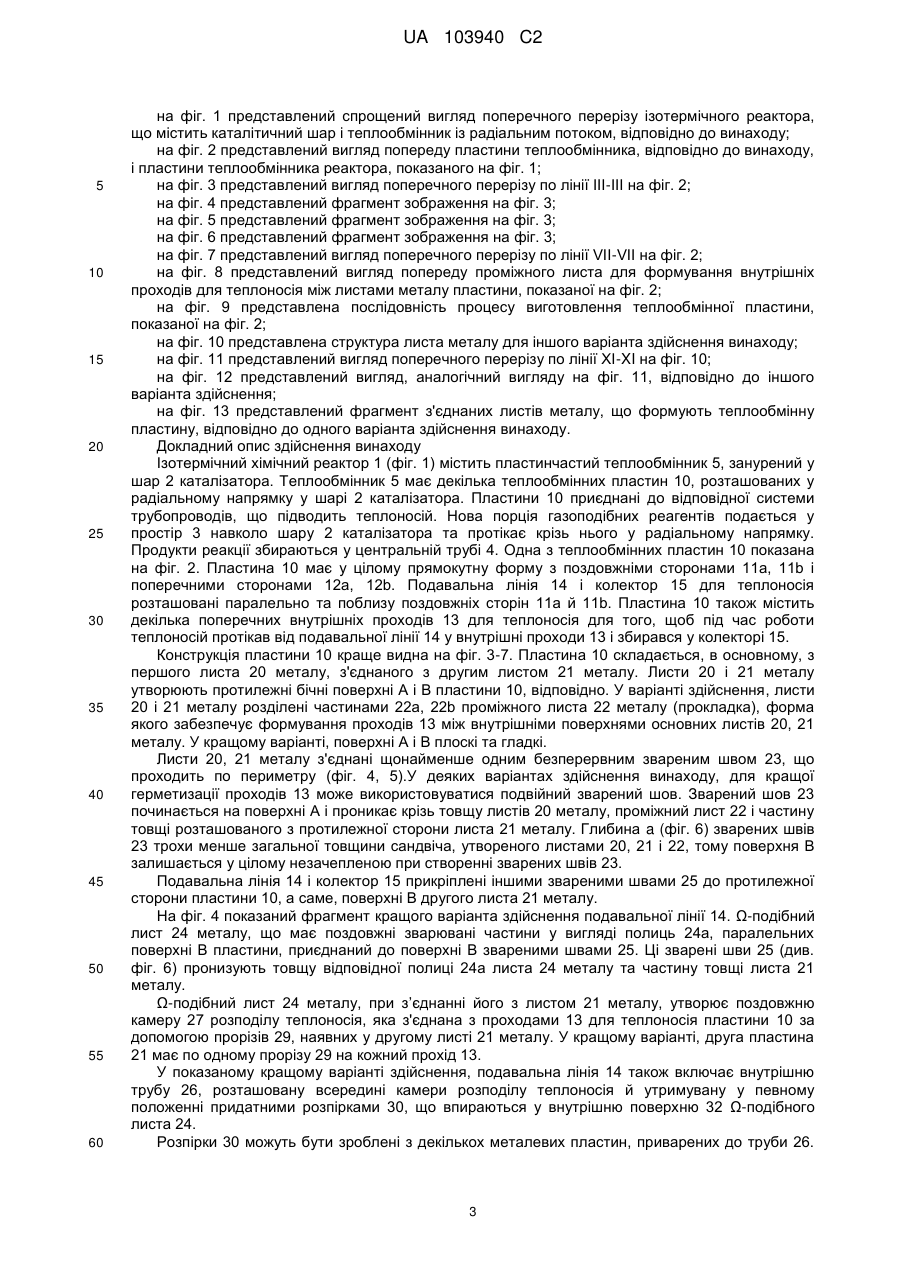

Реферат: У заявці описаний пластинчастий теплообмінник (5) із радіальним потоком, занурений у шар каталізатора ізотермічного хімічного реактора (1), теплообмінні пластини (10) якого мають проходи (13) для теплоносія між першим листом (20) металу і другим листом (21) металу, з'єднаними по периметру звареними швами (23) з першої поверхні (А) пластини, а подавальний канал (14) і колекторний канал (15) для теплоносія сформовані відповідними листами металу, які з'єднані звареним швом безпосередньо з протилежною поверхнею (В) пластини. Ця конструкція забезпечує виготовлення пластини (10) автоматизованим зварювальним процесом, наприклад лазерним зварюванням. UA 103940 C2 (12) UA 103940 C2 UA 103940 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Винахід відноситься до ізотермічних хімічних реакторів, що включають пластинчастий теплообмінник, занурений у шар каталізатора. Винахід відноситься, зокрема, до пластинчастого теплообмінника для хімічних реакторів, реактора, обладнаного таким теплообмінником, і способу виготовлення пластин теплообмінника. Винахід може бути використаний, наприклад, у конвертерах метанолу або аміаку. Кращим варіантом здійснення є теплообмінник "газ-газ" з радіальним потоком в ізотермічному реакторі. Рівень техніки Пластинчастий теплообмінник для хімічних реакторів із радіальним або осі-радіальним потоком розкритий у WO 03/035241. Пластини теплообмінника розташовані у каталітичному реакторі та мають довгі сторони, паралельні осі реактора, і короткі сторони, що проходять у радіальному напрямку. Теплоносій розподіляється та збирається поздовжніми трубопроводами для теплоносія, розташованими на довгих сторонах пластин. Пластина сформована з двох листів металу та має декілька зварених швів, паралельних коротким сторонам і визначає радіальні канали для теплоносія. Кожний канал для теплоносія може включати внутрішні перегородки, що визначають звивисту траєкторію руху теплоносія. Ізотермічний реактор із пластинчастим теплообмінником, придатний для роботи з відповідним перепадом внутрішнього й зовнішнього тисків, розкритий в ЕР 2062640. Згадані відомі конструкції придатні для багатьох застосувань, однак для приєднання трубопроводів для теплоносія до довгих сторін пластин, і створення відповідних зварених швів потрібен великий об'єм ручного зварювання, зв'язаний зі значними витратами. Наприклад, циліндричні впускні та випускні труби не можуть бути приварені наявним устаткуванням для автоматичного шовного зварювання, яке використовується для зварювання іншої частини пластини теплообмінника (корпусу). Сутність винаходу Винахід спрямований на створення нової конструкції пластинчастого теплообмінника для ізотермічних хімічних реакторів, пристосованих для виготовлення з використанням зварювання внапуск, наприклад, лазерного зварювання, для зниження виробничих витрат. Відповідно до винаходу, запропонований теплообмінник для використання в ізотермічному хімічному реакторі, що включає декілька теплообмінних пластин, кожна з яких містить перший лист металу і другий лист металу, що утворюють, відповідно, першу бічну поверхню та протилежну їй другу бічну поверхню пластини, подавальну лінію теплоносія (текучого середовища) і колектор (збірну лінію) теплоносія, а також декілька внутрішніх проходів для теплоносія між першим і другим листами металу, який відрізняється тим, що: - перший лист металу і другий лист металу з'єднані звареним швом (-ами), виконаними на першій бічній поверхні; - подавальна лінія теплоносія і колектор теплоносія сформовані у вигляді подавального каналу та колекторного каналу, в яких зварювані частини паралельні другій бічній поверхні та з'єднані з другим листом металу за допомогою зварених швів, виконаних на другій бічній поверхні пластини. Зварювані частини, паралельні другий бічний поверхні, дозволяють виконувати автоматичне шовне зварювання каналів прямо до другої бічної поверхні. Перша бічна поверхня та друга бічна поверхня листів металу, що утворюють пластину теплообмінника, мають потрібну площинність і гладкість для забезпечення процесу автоматичного шовного зварювання. У кращому варіанті здійснення, подавальний канал і колекторний канал кожної пластини являють собою коробчасті канали, сформовані відповідними листами металу. У більше кращому варіанті, подавальний канал і колекторний канал сформовані листами металу Ωподібної (омега-подібної) форми. Подавальний канал і колекторний канал пов'язані з внутрішніми проходами для теплоносія у пластині за допомогою декількох наскрізних отворів у другому листі металу, що формує пластину. Відповідно до іншої особливості винаходу, подавальна лінія додатково включає підвідну трубу, що проходить всередині подавального каналу. Внутрішня підвідна труба може вільно подовжньо переміщатися щодо каналу, що оточує її зовні, для компенсації теплового подовження. У кращому варіанті, необхідна циркуляція теплоносія у подавальному каналі створюється за рахунок наявності у внутрішній підвідній трубі випускних отворів, розташованих навпроти згаданих наскрізних отворів у другому листі металу. Поперечні канали для теплоносія, сформовані між першим і другим листами металу, можуть бути ізольовані, або можуть бути частково зв'язані один із одним, відповідно до варіантів здійснення винаходу. У деяких варіантах здійснення винаходу, між першим і другим листами металу 1 UA 103940 C2 5 10 15 20 25 30 35 40 45 50 55 60 розташовуються придатні розділові листи металу, для створення поперечних проходів для теплоносія. Зварені шви з першої сторони виконані так, що вони проходять наскрізь через всю товщину першого листа металу і проміжний розділовий лист, і частину товщини другого листа металу. Іншим об'єктом винаходу є теплообмінна пластина для виготовлення пластинчастого хімічного реактора, що містить каталітичний шар і пластинчастий теплообмінник радіального потоку, занурений у цей каталітичний шар, причому теплообмінник відповідає розкритому вище винаходу. У найбільше кращому застосуванні винаходу, теплообмінник являє собою теплообмінник "газ-газ", у якому нове газоподібне завантаження всередині пластин обмінюється теплом з газоподібними продуктами реакції, що протікають через каталітичний шар. Головна перевага полягає у тому, що пластини можуть бути виготовлені з використанням автоматичного зварювання внапуск, наприклад, лазерним зварюванням, зварюванням електронним променем, контактним зварюванням або їх еквівалентами. Два листи металу можуть бути зварені один із одним, а, можливо, і з проміжним листом, для формування внутрішніх проходів для теплоносія, за допомогою наявної технології автоматизованого одержання зварених швів і встаткування. Далі, подавальна лінія та колектор теплоносія можуть бути зварені з використанням того ж процесу, на противагу існуючій конструкції, в якій циліндричні бічні трубопроводи вимагають більше дорогого ручного зварювання. Конструкція пластин теплообмінника відрізняється простотою і нескладна у виготовленні, і тому вартість теплообмінника значно знижується. Іншим об'єктом винаходу є спосіб виготовлення теплообмінної пластини, при здійсненні якого: - з'єднують перший лист металу і другий лист металу шляхом виконання щонайменше звареного шва між першим і другим листами металу по лінії периметра за допомогою автоматичного зварювального процесу, для формування пластини з поперечними внутрішніми проходами, причому зварювання виконується зварювальним пристроєм, що впливає на поверхню першого листа металу; - перевертають пластину так, що поверхня другого листа металу відкрита для впливу на неї зварювальним пристроєм, і - розташовують поздовжній подавальний канал для теплоносія або поздовжній колекторний канал для теплоносія на поверхні другого листа металу, причому поздовжні зварювані частини каналу паралельні другій бічній поверхні та стикаються з нею, і - приварюють швом згаданий канал до поверхні другого листа металу автоматизованим процесом з використанням зварювального пристрою, що впливає на зварювані частини. Відповідно до однієї особливості винаходу, для формування поперечних проходів для теплоносія між листами металу пластини, вкладають проміжний лист металу між першим і другим листами металу. Проміжний лист має прорізи, що відповідають внутрішнім проходам, для того, щоб перший і другий листи металу залишалися рознесеними, відповідно до цих проходів. Хоча цей спосіб і легко реалізувати, він залишає відходи матеріалу після виконання більших прорізів у проміжному листі. В альтернативному варіанті, створюються поперечні канавки на перших листах металу, розташовані так, щоб утворювати внутрішні проходи для теплоносія, коли відбувається з’єднання цього першого листа металу з другим листом металу. Перевага цього варіанта полягає у надалі спрощенні конструкції, яка тепер містить тільки два листи металу та подавальну лінію теплоносія і колектор теплоносія. У кращому варіанті виконання цього альтернативного способу: видавлюють поперечні борозенки на першому листі металу, і приварюють шовним зварюванням із першої сторони перший лист металу до другого листа металу для того, щоб одержати поперечні (радіальні) канали. Потім, на другій стороні пластини зварюванням можуть бути прикріплені поздовжні канали для теплоносія, як це було описано вище. У кращому варіанті, винахід використовується в області теплообмінників "газ-газ" низького тиску з радіальним потоком для хімічних реакторів, наприклад, у конвертерах метанолу. У згаданому теплообміннику "газ-газ", теплообмінник використовується як для охолодження каталітичного шару, так і для попереднього нагрівання нової порції синтез-газу, що додається. Термін "низький тиск" відноситься до перепаду тисків між простором усередині й зовні пластини, що, у цьому випадку, становить в інтервалі декількох бар. Ознаки та переваги винаходу будуть більше очевидні при ознайомленні з наведеним далі докладним описом кращих варіантів здійснення. Опис креслень Нижче винахід більше докладно розглянутий з посиланням на прикладені креслення, на яких: 2 UA 103940 C2 5 10 15 20 25 30 35 40 45 50 55 60 на фіг. 1 представлений спрощений вигляд поперечного перерізу ізотермічного реактора, що містить каталітичний шар і теплообмінник із радіальним потоком, відповідно до винаходу; на фіг. 2 представлений вигляд попереду пластини теплообмінника, відповідно до винаходу, і пластини теплообмінника реактора, показаного на фіг. 1; на фіг. 3 представлений вигляд поперечного перерізу по лінії III-III на фіг. 2; на фіг. 4 представлений фрагмент зображення на фіг. 3; на фіг. 5 представлений фрагмент зображення на фіг. 3; на фіг. 6 представлений фрагмент зображення на фіг. 3; на фіг. 7 представлений вигляд поперечного перерізу по лінії VII-VII на фіг. 2; на фіг. 8 представлений вигляд попереду проміжного листа для формування внутрішніх проходів для теплоносія між листами металу пластини, показаної на фіг. 2; на фіг. 9 представлена послідовність процесу виготовлення теплообмінної пластини, показаної на фіг. 2; на фіг. 10 представлена структура листа металу для іншого варіанта здійснення винаходу; на фіг. 11 представлений вигляд поперечного перерізу по лінії XI-XI на фіг. 10; на фіг. 12 представлений вигляд, аналогічний вигляду на фіг. 11, відповідно до іншого варіанта здійснення; на фіг. 13 представлений фрагмент з'єднаних листів металу, що формують теплообмінну пластину, відповідно до одного варіанта здійснення винаходу. Докладний опис здійснення винаходу Ізотермічний хімічний реактор 1 (фіг. 1) містить пластинчастий теплообмінник 5, занурений у шар 2 каталізатора. Теплообмінник 5 має декілька теплообмінних пластин 10, розташованих у радіальному напрямку у шарі 2 каталізатора. Пластини 10 приєднані до відповідної системи трубопроводів, що підводить теплоносій. Нова порція газоподібних реагентів подається у простір 3 навколо шару 2 каталізатора та протікає крізь нього у радіальному напрямку. Продукти реакції збираються у центральній трубі 4. Одна з теплообмінних пластин 10 показана на фіг. 2. Пластина 10 має у цілому прямокутну форму з поздовжніми сторонами 11а, 11b і поперечними сторонами 12а, 12b. Подавальна лінія 14 і колектор 15 для теплоносія розташовані паралельно та поблизу поздовжніх сторін 11а й 11b. Пластина 10 також містить декілька поперечних внутрішніх проходів 13 для теплоносія для того, щоб під час роботи теплоносій протікав від подавальної лінії 14 у внутрішні проходи 13 і збирався у колекторі 15. Конструкція пластини 10 краще видна на фіг. 3-7. Пластина 10 складається, в основному, з першого листа 20 металу, з'єднаного з другим листом 21 металу. Листи 20 і 21 металу утворюють протилежні бічні поверхні А і В пластини 10, відповідно. У варіанті здійснення, листи 20 і 21 металу розділені частинами 22а, 22b проміжного листа 22 металу (прокладка), форма якого забезпечує формування проходів 13 між внутрішніми поверхнями основних листів 20, 21 металу. У кращому варіанті, поверхні А і В плоскі та гладкі. Листи 20, 21 металу з'єднані щонайменше одним безперервним звареним швом 23, що проходить по периметру (фіг. 4, 5).У деяких варіантах здійснення винаходу, для кращої герметизації проходів 13 може використовуватися подвійний зварений шов. Зварений шов 23 починається на поверхні А і проникає крізь товщу листів 20 металу, проміжний лист 22 і частину товщі розташованого з протилежної сторони листа 21 металу. Глибина a (фіг. 6) зварених швів 23 трохи менше загальної товщини сандвіча, утвореного листами 20, 21 і 22, тому поверхня В залишається у цілому незачепленою при створенні зварених швів 23. Подавальна лінія 14 і колектор 15 прикріплені іншими звареними швами 25 до протилежної сторони пластини 10, а саме, поверхні В другого листа 21 металу. На фіг. 4 показаний фрагмент кращого варіанта здійснення подавальної лінії 14. Ω-подібний лист 24 металу, що має поздовжні зварювані частини у вигляді полиць 24а, паралельних поверхні В пластини, приєднаний до поверхні В звареними швами 25. Ці зварені шви 25 (див. фіг. 6) пронизують товщу відповідної полиці 24а листа 24 металу та частину товщі листа 21 металу. Ω-подібний лист 24 металу, при з’єднанні його з листом 21 металу, утворює поздовжню камеру 27 розподілу теплоносія, яка з'єднана з проходами 13 для теплоносія пластини 10 за допомогою прорізів 29, наявних у другому листі 21 металу. У кращому варіанті, друга пластина 21 має по одному прорізу 29 на кожний прохід 13. У показаному кращому варіанті здійснення, подавальна лінія 14 також включає внутрішню трубу 26, розташовану всередині камери розподілу теплоносія й утримувану у певному положенні придатними розпірками 30, що впираються у внутрішню поверхню 32 Ω-подібного листа 24. Розпірки 30 можуть бути зроблені з декількох металевих пластин, приварених до труби 26. 3 UA 103940 C2 5 10 15 20 25 30 35 40 45 50 55 60 Розпірки 30 не прикріплені жорстко до поверхні 32, тому внутрішня труба 26 може у процесі роботи вільно подовжньо переміщатися щодо листа 24, для компенсації теплового подовження труби 26 і листа 24 за рахунок різниці температур, причому лист 24 стикається з шаром 2 каталізатора. Камера розподілу теплоносія пов'язана з поперечними проходами 13 для теплоносія за допомогою подовжньо розташованих прорізів 29 у другому листі 21 металу; крім того, підвідна труба 26 має випускні отвори 28 для теплоносія, пов'язані з камерою 27 розподілу та розташовані з протилежної щодо прорізів 29 сторони. Завдяки такому розташуванню випускних отворів 28, теплоносій протікає за поверхнею листа 24 перш, ніж потрапити у прохід 13 крізь проріз 29 і, таким чином, зовнішня поверхня В1 подавальної лінії 14, що стикається з шаром каталізатора, забезпечує ефективний теплообмін. Колектор 15 (фіг. 5) виконаний з іншого Ω-подібного листа 31 металу, полиці 31а якого з'єднані з поверхнею В пластини 10 за допомогою зварених швів 25. Передача теплоносія у проходи 13 забезпечується крізь декілька отворів 33 листа 21 металу. У представленому кращому варіанті здійснення, зварені шви 25 на поверхні В, що з'єднує подавальну лінію 14 і колектор 15, розташовані між швами здвоєного звареного шва 23, що з'єднує листи 20 і 21 металу з протилежної поверхні А. Проходи 13 для теплоносія сформовані іншими, поперечними звареними швами 34 (фіг. 2 і 7) між пластинами 20, 21 і поперечними розпірками 22b проміжної пластини 22. Ці зварені шви 34 можуть бути безперервними або переривчастими. У деяких варіантах здійснення винаходу, переривчасті зварені шви 34 можуть забезпечити проходження деякої кількості теплоносія між паралельними проходами 13. У кращому варіанті, розриви у зварених швах 34 виконуються узгоджено зі звареними швами 25, для спрощення процесу виготовлення. Проміжна пластина 22 (фіг. 8) являє собою, по суті, тонкий лист металу з прорізами 22с, що відповідають проходам 13 для теплоносія. Прорізи 22с, як видно на кресленні, формують поздовжні розпірки 22а та поперечні розпірки 22b. Затискаючи пластину 22 між листами 20 і 21 і виконуючи зварені шви 23 і 34, формують пластину 10 з поперечними проходами для теплоносія. Спосіб виготовлення пластини 10 ілюструється на фіг. 9. Багатошарову структуру пластини 10 формують листами 20, 21 і 22, розміщеними на плоскій поверхні 40, де працює апарат 41 лазерного зварювання. На першому етапі, апаратом 41 лазерного зварювання формують на поверхні А один або більше зварених шви 23 для з’єднання один із одним листів 20 і 21, і поперечні зварені шви 34 для формування внутрішніх проходів 13 (фіг. 9А) для теплоносія. На другому етапі, пластина 10 перевертається і розміщається знову на поверхню 40 так, щоб поверхня В тепер була звернена до апарата 41 лазерного зварювання. Варто помітити, що поверхня В не була зачеплена сформованими раніше звареними швами 23, які проникнули тільки крізь частину товщі листа 21. Після того, як пластина 10 була перевернена, Ω-подібний лист 24 або 31 розміщають на протилежну поверхню В та приєднують до неї звареним швом 25. Цей етап повторюється для формування зварених швів по обидва боки подавальної лінії 14 або колектора 15 (фіг. 9Б). В іншому варіанті здійснення винаходу, проміжна пластина 22 не використовується. На першому листі 20 металу формується ряд поперечних борозенок 40 (фіг. 10, 11), за допомогою штампування, бажано холодного штампування, для створення проходів 13 для теплоносія при безпосередньому з’єднанні листа 20 металу з іншим листом 21 металу. Спосіб виготовлення пластини 10 включає кроки: штампування першого листа 20 металу для формування поперечних борозенок 40 (фіг. 11); з’єднання першого листа 20 металу з другим листом 21 металу щонайменше одним звареним швом 23 із утворенням поперечних проходів 13 між листами 20 і 21; приварювання поздовжніх каналів 14 і 15 для теплоносія на плоскій поверхні В другого листа 21. Можливі інші й альтернативні варіанти здійснення, наприклад, на фіг. 12, де борозенки 40 виконані на першому листі 20 металу механічною обробкою, наприклад, фрезеруванням. На фіг. 13 показаний лист 20 металу, аналогічний листу, показаному на фіг. 11, в якому борозенки виконані штампуванням, і який прикріплений до другого листа 21 металу. Коли листи металу з'єднані, утворюються проходи 13, що відповідають борозенкам 40. Рама 41 листа 20 металу залишена плоскою для того, щоб дати можливість використовувати зварений шов (-и) 23. Потім до поверхні В другого листа 21 металу приварені подавальна лінія 14 і колектор 15. Пластина 10 працює у такий спосіб. Теплоносій подається за підвідною трубою 26 і отвір 28 у канал 27. Протікаючи від отворів 28 до щілин 29, теплоносій обмінюється теплом з поверхнею В1, що стикається з шаром каталізатора. Далі теплоносій протікає у поперечному напрямку, тобто, у радіальному напрямку щодо реактора 1 (фіг. 1), за проходом 13 пластини, як показано 4 UA 103940 C2 5 10 15 20 25 30 35 40 45 50 55 стрілками F на фіг. 2, і збирається колектором 15. У кращому варіанті застосування винаходу, реактор 1 являє собою конвертер метанолу, в якому синтез-газ, що додається, що містить водень і оксиди вуглецю, перетворюється у метанол. Синтез-газ, що додається знову перед тим, як він потрапить у шар 2 каталізатора, подається у теплообмінник 5, де синтез-газ, що додається, виступає у ролі теплоносія. У цьому випадку, теплообмінник 5 є теплообмінником "газ-газ" між газом, що додається, і сумішшю синтез-газу й продуктів реакції. У кожну з теплообмінних пластин 10 через подавальну лінію 14 попадає потік синтез-газу, що додається, який нагрівається, проходячи за проходом 13; підігрітий синтез-газ збирається на колекторних трубах 15 і подається у простір 3 і вступає у реакцію, протікаючи через каталітичний шар 2, охолоджуючись нагріванням синтез-газу, що додається. Тиск зовні пластин 10 являє собою тиск шару каталізатора, що по суті дорівнює тиску нової порції, яка протікає всередині. Завдяки низькому перепаду тиску, відсутня надмірна напруга на зварених швах. ФОРМУЛА ВИНАХОДУ 1. Теплообмінник (5) для використання в ізотермічному хімічному реакторі (1), що має декілька теплообмінних пластин (10), кожна з яких включає перший лист (20) металу та другий лист (21) металу, що утворюють, відповідно, першу бічну поверхню (А) і протилежну їй другу бічну поверхню (В) пластини (10), подавальну лінію (14) теплоносія і колектор (15) теплоносія, і декілька внутрішніх проходів (13) для теплоносія між першим і другим листами металу, причому перший лист (20) металу і другий лист (21) металу з'єднані щонайменше одним першим звареним швом (23), виконаним на першій бічній поверхні (А), а подавальна лінія (14) теплоносія і колектор (15) теплоносія утворені подавальним каналом (24) і колекторним каналом (31), який відрізняється тим, що подавальний канал (24) і колекторний канал (31) містять відповідні зварювані частини (24а, 31а), паралельні другій бічній поверхні (В) і приєднані до другого листа (21) металу другими звареними швами (25), виконаними на згаданій другій поверхні (В) пластини. 2. Теплообмінник за п. 1, у якому: кожна пластина (10) містить проміжний лист (22) металу, розташований між першим листом (20) металу і другим листом (21) металу, для формування поперечних проходів (13) для теплоносія, при цьому перший зварений шов або перші зварені шви (23) проникають на всю товщину першого листа металу і проміжного листа та крізь частину товщини другого листа металу, або перший лист (20) металу має поперечні борозенки (40), які розташовані так, що при з'єднанні першого і другого листів (20, 21) металу утворюються внутрішні проходи (13) для теплоносія. 3. Теплообмінник за п. 1 або 2, у якому подавальний канал і колекторний канал кожної пластини мають коробчасту форму. 4. Теплообмінник за п. 3, у якому подавальний канал і колекторний канал кожної пластини утворені -подібними листами металу. 5. Теплообмінник за будь-яким із попередніх пунктів, у якому подавальна лінія (14) включає додаткову підвідну трубу (26), розташовану всередині подавального каналу (24). 6. Теплообмінник за п. 5, у якому у кожній пластині (10) є підвідна труба,що формує подавальну лінію (14), виконана з листа металу, привареного до поверхні (В) другого листа (21) металу, і утворює камеру (27) розподілу теплоносія, камера розподілу теплоносія пов'язана з поперечними проходами (13) для теплоносія за допомогою декількох подовжньо розташованих прорізів (29) у другому листі (21) металу, і є додаткова підвідна труба, розміщена всередині подібного листа металу і яка має випускні отвори (28) для теплоносія навпроти прорізів (29). 7. Теплообмінник за будь-яким із пп. 1-6, що має кільцеву структуру з радіально розташованими пластинами (10), при цьому у кожній пластині (10) є поздовжні сторони (11а, 11b) і короткі сторони (12а, 12b), подавальна лінія (14) і колектор (15) розташовані уздовж, паралельно довгим сторонам, внутрішні проходи (13) для теплоносія розташовуються паралельно коротким сторонам з тим, щоб забезпечити радіально спрямований потік теплоносія. 8. Ізотермічний хімічний реактор (1), що включає шар (2) каталізатора та пластинчастий теплообмінник (10) відповідно до будь-якого з пп. 1-6, занурений у цей шар каталізатора. 5 UA 103940 C2 5 10 15 20 25 30 9. Реактор за п. 8, у якому теплообмінник являє собою теплообмінник "газ-газ" між новим газоподібним завантаженням, що протікає всередині пластин (10), і газоподібними реагентами, що протікають через шар каталізатора. 10. Реактор за п. 9, який являє собою конвертер метанолу або аміаку. 11. Спосіб виготовлення теплообмінної пластини (10), у якому: з'єднують перший лист (20) металу і другий лист (21) металу звареними швами (23) щонайменше по периметру за допомогою процесу автоматичного зварювання, для формування пластини (10) з поперечними внутрішніми проходами (13) між першим і другим листами металу, при цьому процес зварювання виконують зварювальним пристроєм (41), що впливає на поверхню (А) першого листа металу, перевертають пластину (10) так, щоб поверхня (В) другого листа металу була відкрита для впливу на неї зварювальним пристроєм, розташовують поздовжній подавальний канал для теплоносія або поздовжній колекторний канал для теплоносія на поверхні (В) другого листа металу, при цьому поздовжні зварювані частини (24а, 31а) паралельні другій бічній поверхні і стикаються з нею, та приварюють звареним швом згаданий канал до поверхні (В) другого листа металу автоматичним зварювальним пристроєм, що впливає на зварювані частини. 12. Спосіб за п. 11, у якому як зварювальний процес використовують лазерне зварювання або зварювання електронним променем, або контактне зварювання. 13. Спосіб за п. 11 або 12, у якому поперечні внутрішні проходи (13) між першим і другим листами (20, 21) металу одержують, розміщаючи між ними проміжний лист (22) металу, що має прорізи (22с), які відповідають внутрішнім проходам (13). 14. Спосіб за п. 11 або 12, у якому поперечні внутрішні проходи (13) між першим і другим листами металу одержують, створюючи поперечні борозенки (40) на першому листі (20) металу, причому ці борозенки утворюють внутрішні проходи (13) для теплоносія, коли перший лист металу з'єднаний з другим листом (21) металу для формування пластини (10). 15. Спосіб за п. 14, у якому: виконують штампування першого листа (20) металу так, щоб сформувати поперечні борозенки (40), приварюють звареним швом на першій поверхні (А) перший лист (20) металу до другого листа (21) металу для того, щоб сформувати поперечні проходи (13) між пластинами, приварюють звареним швом поздовжні канали (14, 15) для теплоносія на другій стороні (В) пластини (10). 6 UA 103940 C2 7 UA 103940 C2 8 UA 103940 C2 9 UA 103940 C2 10 UA 103940 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюPlate heat exchanger for isothermal chemical reactors

Автори англійськоюRizzi, Enrico, Filippi, Ermanno, Tarozzo, Mirco

Автори російськоюРицци Энрико, Филиппи Эрманно, Тароццо Мирко

МПК / Мітки

МПК: B01J 8/02, F28F 9/02, F28D 9/00

Мітки: теплообмінник, хімічних, пластинчастий, реакторів, ізотермічних

Код посилання

<a href="https://ua.patents.su/13-103940-plastinchastijj-teploobminnik-dlya-izotermichnikh-khimichnikh-reaktoriv.html" target="_blank" rel="follow" title="База патентів України">Пластинчастий теплообмінник для ізотермічних хімічних реакторів</a>

Попередній патент: 1-(2,4-дитретбутилфенокси)-3-(n-бензилгексаметиленіміній)-2-пропанолу хлорид

Наступний патент: Вибір домену для ініційованої мобільним об’єктом служби повідомлень

Випадковий патент: Спосіб та система для обробки довгих продуктів різних розмірів