Спосіб і пристрій для одержання сировинного синтез-газу

Формула / Реферат

1. Спосіб одержання газу, що містить водень (Н2) і монооксид вуглецю (СО), як вихідного матеріалу для хімічної утилізації у процесах синтезу на основі експортного газу із металургійного процесу, при якому принаймні частину експортного газу у конвертері з додаванням водяної пари піддають СО-конверсії із отриманням сировинного синтез-газу із заданим кількісним співвідношенням між Н2 і СО, який відрізняється тим, що кількісне співвідношення між Н2 і СО у експортному газі уже перед СО-конверсією змінюють шляхом введення води і/або водяної пари у металургійний процес і таким чином узгоджують з наступним процесом синтезу, причому іншу частину експортного газу перед спалюванням у парогенераторі для згладжування коливань кількості і теплотвірної здатності накопичують у резервуарі для газу, а водяну пару виробляють у парогенераторі шляхом спалювання принаймні частини експортного газу.

2. Спосіб за п. 1, який відрізняється тим, що металургійний процес є плавильно-відновним процесом, здійснюваним з використанням доменної печі або плавильного газифікатора у поєднанні із принаймні одним відновним агрегатом, зокрема відновною шахтною піччю або реактором із псевдозрідженим шаром, причому сировину, що вміщує оксиди заліза, зокрема залізну руду, котуни або агломерати і домішки відновлюють з утворенням відновлювального газу, а потім розплавляють з одержанням рідкого чавуну.

3. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що водяну пару виробляють у парогенераторі шляхом спалювання принаймні частини експортного газу, шляхом використання відхідного тепла із металургійного процесу і/або із процесу СО-конверсії і/або із процесів синтезу.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що колошниковий газ і/або вихідний газ реактора із псевдозрідженим шаром знепилюють, зокрема сухим методом, і/або очищують методом мокрого знепилення, у разі потреби охолоджують у парогенераторі-утилізаторі або у теплообміннику і виводять як експортний газ.

5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що експортний газ перед його подачею до конвертера або після його відведення із конвертера стискають за допомогою компресора, у разі потреби після відокремлення поліароматичних вуглеводнів.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що СО-конверсію здійснюють у разі потреби після підігрівання експортного газу, зокрема при температурі 300-450 °C.

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що сировинний синтез-газ для встановлення температури охолоджують за допомогою одного або кількох теплообмінників, що працюють як підігрівні агрегати, і/або водяного охолоджувача, і/або парогенератора-утилізатора.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що сировинний синтез-газ спочатку охолоджують, а потім здійснюють процес відокремлення, зокрема, методом абсорбції, переважно методом фізичної абсорбції або хімічної абсорбції, або фізико-хімічної абсорбції, під час якого сірку і СО2 вилучають із сировинного синтез-газу принаймні частково, зокрема значною мірою повністю.

9. Спосіб за пунктом 8, який відрізняється тим, що оброблений у процесі відокремлення сировинний синтез-газ нагрівають, зокрема до температури від 200 до 400 °C, і знесірчують у додатковій стадії тонкого знесірчення, зокрема за допомогою оксиду цинку або активованого вугілля.

10. Спосіб за будь-яким із пп. 7-9, який відрізняється тим, що тепло, відведене під час охолодження сировинного синтез-газу у теплообміннику, використовують для нагрівання сировинного синтез-газу, обробленого у процесі відокремлення.

11. Спосіб за будь-яким із пп. 7-10, який відрізняється тим, що водяну пару, утворену при охолодженні у парогенераторі-утилізаторі, подають до конвертера для використання у СО-конверсії.

12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що зокрема оброблений у процесі відокремлення сировинний синтез-газ за допомогою теплообмінника нагрівають до температури від 200 до 450 °C.

13. Спосіб за будь-яким із пп. 9-12, який відрізняється тим, що сировинний синтез-газ стискають за допомогою компресора у разі потреби перед додатковою стадією тонкого знесірчення і/або перед процесом синтезу.

14. Спосіб за будь-яким із пп. 8-13, який відрізняється тим, що відокремлену сірку у пристрої для регенерації сірки відділяють від СО2, причому залишковий СО2 може бути використаний у металургійному процесі замість азоту, зокрема для газового затвора проти потрапляння газів до атмосфери.

15. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що частину експортного газу через шлюз відводять для використання як горючого газу у інших нагрівальних пристроях.

16. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що кількісне співвідношення між Н2 і CO і/або тиск, і/або температуру сировинного синтез-газу встановлюють в залежності від процесу синтезу, у якому цей газ має бути перероблений.

17. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні частину отриманої у парогенераторі водяної пари як енергоносій подають до процесу відокремлення, причому здійснюють теплове витіснення СО2 із використовуваної у процесі відокремлення абсорбційної рідини.

18. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що хвостовий газ пристрою для видалення СО2 металургійного процесу змішують з іншою частиною експортного газу і спалюють у парогенераторі.

19. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що залишковий газ із процесу синтезу змішують із іншою частиною експортного газу і спалюють у парогенераторі.

20. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відхідне тепло із металургійного процесу використовують для одержання водяної пари, і отриману водяну пару подають до конвертера і/або до відокремлювального пристрою.

21. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що додатково до експортного газу використовують частково оксидовані вуглеводні, зокрема природний газ, асфальт, вугілля або нафту.

22. Пристрій для одержання газу, що вміщує водень (Н2) і монооксид вуглецю (СО), як вихідного матеріалу для хімічної утилізації у процесах синтезу на основі експортного газу із металургійного процесу, який містить принаймні один конвертер (7), принаймні один парогенератор (10) і принаймні одне джерело експортного газу, який відрізняється тим, що джерело експортного газу трубою зв'язане з конвертером (7), і принаймні частина експортного газу може бути піддана СО-конверсії у конвертері (7) з додаванням водяної пари з утворенням сировинного синтез-газу із заданим кількісним співвідношенням між Н2 і СО, а також тим, що джерело експортного газу трубою з'єднане з парогенератором (10) і інша частина експортного газу принаймні частково спалюється у парогенераторі з одержанням водяної пари, яка паротрубопроводом (9а) підведена до конвертера (7), а також тим, що містить газовий резервуар (22) для проміжного накопичення частини експортного газу перед його спалюванням у парогенераторі (10) і згладжування коливань кількості і/або теплотвірної здатності експортного газу.

23. Пристрій за п. 22, який відрізняється тим, що містить відокремлювальний пристрій

(16) для відокремлення сірки і СО2 із сировинного синтез-газу, який трубою (19) з'єднаний із конвертером (7).

24. Пристрій за п. 23, який відрізняється тим, що парогенератор (10) і відокремлювальний пристрій (16) з'єднані трубопроводом (9b).

25. Пристрій за будь-яким із пп. 22-24, який відрізняється тим, що для охолодження відведеного із конвертера (7) сировинного синтез-газу у трубопроводі (19) передбачено теплообмінник (12) і/або підігрівач (13), і/або водяний охолоджувач (14), і/або парогенератор-утилізатор (15).

26. Пристрій за будь-яким із пп. 22-25, який відрізняється тим, що містить пристрій (20) тонкого знесірчення, зокрема на основі оксиду цинку або активованого вугілля, для відокремлення залишкової сірки із синтез-газу, уже обробленого у відокремлювальному пристрої (16).

27. Пристрій за будь-яким із пп. 22-26, який відрізняється тим, що містить принаймні один ущільнювач (6), зокрема одно- чи багатоступінчастий компресор для стиснення експортного газу перед подачею до конвертера (7) і/або ущільнювач (18) для стиснення сировинного синтез-газу перед подачею до відокремлювального пристрою (16), або до знесірчувального пристрою (20).

28. Пристрій за п. 26, який відрізняється тим, що відокремлювальний пристрій (16) трубопроводом з'єднаний з пристроєм (20) тонкого знесірчування, причому цей трубопровід проходить крізь підігрівач (13) і синтез-газ підігрівається перед подачею до пристрою (20) тонкого знесірчування.

29. Пристрій за будь-яким із пп. 23-28, який відрізняється тим, що містить пристрій (17) для регенерації сірки із суміші сірки і СО2, одержаної у відокремлювальному пристрої.

30. Пристрій за будь-яким із пп. 22-29, який відрізняється тим, що джерело експортного газу є плавильно-відновною установкою, що містить зокрема доменну піч (25) або плавильний газифікатор (1) і принаймні один відновний агрегат (2, R1, R2, R3, R4).

31. Пристрій за п. 30, який відрізняється тим, що відновний агрегат виконаний у вигляді доменної печі (25) або відновної шахтної печі (2), або реактора (R1 ) із псевдозрідженим шаром, або принаймні двох послідовно з'єднаних реакторів (R1, R2, R3, R4) із псевдозрідженим шаром.

32. Пристрій за будь-яким із пп. 22-31, який відрізняється тим, що містить знесмолювальний пристрій (8) для видалення поліароматичних вуглеводнів із експортного газу, вбудований у з'єднувальну трубу між джерелом експортного газу і конвертером (7).

33. Пристрій за будь-яким із пп. 22-32, який відрізняється тим, що містить пристрій (5) для рекуперації відхідного тепла і/або теплообмінник (12), і/або підігрівач (13) для одержання пари, трубою з'єднаний з конвертером (7), завдяки чому утворена водяна пара може бути підведена до конвертера (7).

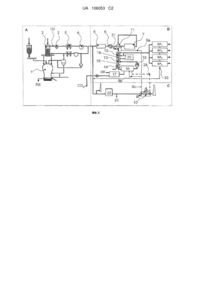

Текст

Реферат: Винахід стосується способу і пристрою для одержання газу, що містить водень (Н 2) і монооксид вуглецю (СО), як вихідного матеріалу для хімічної утилізації у процесах синтезу на основі експортного газу із металургійного процесу. Частину експортного газу у конвертері з додаванням водяної пари піддають СО-конверсії і отримують сировинний синтез-газ із певним кількісним співвідношенням між Н2 і СО. У принаймні одному парогенераторі принаймні частково одержують водяну пару, необхідну для СО-конверсії. UA 106053 C2 (12) UA 106053 C2 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу і пристрою для одержання газу, що містить водень (H 2) і монооксид вуглецю (CO), як вихідного матеріалу для хімічної утилізації у процесах синтезу на основі експортного газу із металургійного процесу, причому принаймні частину експортного газу у конвертері з додаванням водяної пари піддають CO-конверсії і отримують сировинний синтезгаз із заданим кількісним співвідношенням між H2 і CO. Із рівня техніки відомо, що експортний газ із металургійних установок може бути поданий на утилізацію, зокрема може бути здійснена термічна утилізація, наприклад спалювання або використання тиску газу у турбодетандері. Крім того, експортний газ після обробки може бути використаний для безпосереднього відновлення оксидних матеріалів. Одначе при цьому виникає проблема, що ефективність термічної утилізації низька або що для обробки експортного газу чи продуктів згоряння необхідні витратні процеси. Тому задачею винаходу є розробка способу і пристрою для уможливлення хімічної утилізації експортного газу і його використання як цінного вихідного матеріалу для процесу хімічного синтезу. Задача вирішена у відповідному винаходові способі за пунктом 1 формули винаходу та у пристрої за пунктом 22 формули винаходу. Згідно з відповідним винаходові способом горючість експортного газу і тим самим його виражену як теплотвірна здатність внутрішня енергію використовують для одержання водяної пари, причому водяну пару використовують для встановлення кількісного співвідношення між H 2 і CO у конвертері. Експортний газ із металургійного процесу може бути також використаний для хімічної утилізації, тому що він має високий вміст CO і H2. Шляхом цілеспрямованого додавання водяної пари при відповідних умовах реакції може бути встановлене бажане співвідношення між CO і H2. Для цього використовують сам по собі відомий принцип CO-конверсії, причому впливають на хімічну рівновагу реакції між CO + H2O і CO2 + H2. Згідно з переважною формою здійснення відповідного винаходові способу металургійний процес є плавильно-відновним процесом, здійснюваним у доменній печі або у плавильному газифікаторі у комбінації з принаймні одним відновним агрегатом, зокрема відновною шахтною піччю або реактором із псевдозрідженим шаром, причому сировинні матеріали, що вміщують оксиди заліза, зокрема залізні руди, котуни чи агломерати і домішки відновлюють з утворенням відновного газу, а потім розплавляють з отриманням рідкого чавуну. В ході плавильно-відновного процесу отримують відновлювальний газ, який використовують для відновлення вихідних матеріалів, у більшості випадків для відновлення оксидних матеріалів, наприклад залізної руди. Для цього здійснюють газифікацію вугілля або коксу і отримують відновлювальний газ. Газифікація вугілля може бути здійснена у доменній печі або у плавильному газифікаторі, причому в останньому випадку відновлювальний газ - у разі потреби після очищення - подають до відновного агрегату, де він безпосередньо взаємодіє з вихідними матеріалами. Замість процесу із одним єдиним відновним агрегатом можуть бути використані кілька послідовно з’єднаних відновних агрегатів, наприклад кілька реакторів із псевдозрідженим шаром. У цьому разі відновлювальний газ подають у напрямку, протилежному напрямку переміщення вихідних матеріалів від одного реактора до іншого. Згідно з винаходом експортний газ отримують із колошникового газу доменної печі чи шахтної відновної печі, або із відхідного газу реактора із псевдозрідженим шаром, або із надлишкового газу плавильного газифікатора, або із суміші цих газів. Під колошниковим газом розуміють відновлювальний газ після його безпосереднього контакту з вихідними матеріалами і здійсненого при цьому безпосереднього відновлення. Відхідним газом фахівці називають відновлювальний газ, відведений із останнього з послідовно з’єднаних реакторів із псевдорозрідженим шаром. Завдяки високому вмісту CO і H 2 у колошниковому газі і у відхідному газі реактора із псевдозрідженим шаром вони придатні для використання у синтез-процесах. Оскільки кількість відновлювального газу, утвореного у плавильному газифікаторі, не стала у часі, до експортного газу має бути доданий так званий надлишковий газ. Надлишковий газ утворюється внаслідок сталої кількості відновлювального газу, необхідного у відновному агрегаті, і функціонування системи регулювання тиску у плавильному газифікаторі. У особливо переважній формі здійснення відповідного винаходові способу у парогенераторі виробляють водяну пару шляхом спалювання принаймні частини експортного газу і/або використання відхідного тепла із металургійного процесу і/або із CO-конвертера і/або із процесів синтезу. Водяна пара, необхідна для CO-конвертера, може бути одержана шляхом спалювання експортного газу або шляхом використання відхідного тепла. Завдяки принаймні частковому спалюванню експортного газу може бути досягнута суттєва економія при виробництві водяної пари. Крім того, завдяки спалюванню розкладаються токсичні складові експортного газу. При цьому у теплообміннику може бути використане зокрема відхідне тепло із 1 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 55 60 металургійного процесу, із CO-конвертера, із отриманого при цьому сировинного синтез-газу або із процесів синтезу, завдяки чому одержання водяної пари може бути здійснене особливо енергоефективно. При цьому можуть бути використані один чи кілька парогенераторів, причому у разі використання відхідного тепла вони можуть бути виконані у вигляді теплообмінників. Крім того, є можливість до експортного газу перед його використання у конвертері додати воду у так званому сатураторі з метою збільшення вмісту водяної пари у експортному газі. Для цього може бути використаний конденсат із конвертера або із теплообмінників після конвертера. Завдяки використанню сатуратора може бути суттєво зменшена необхідна кількість введеної пари. Згідно з іншою переважною формою здійснення відповідного винаходові способу доменний газ і/або відхідний газ реактора із псевдозрідженим шаром піддають сухому знепиленню і/або мокрому очищенню, у разі потреби за допомогою парогенератора-утилізатора або теплообмінника або кондиціонера (наприклад шляхом впорскування води через двокомпонентні форсунки) охолоджують і відводять як експортний газ. Фізичне тепло експортного газу може бути утилізоване за допомогою теплообмінника, завдяки чому гарячий або значною мірою охолоджений експортний газ може бути поданий на СО-конвертер. При використанні очищеного сухим методом і тому гарячого доменного газу і/або відхідного газу реактора із псевдозрідженим шаром його фізичне тепло може бути використане для СО-конверсії, завдяки чому перед СОконверсією можна обійтися без нагрівання або незначним нагріванням. Згідно зі спеціальною формою здійснення відповідного винаходові способу експортний газ перед його подачею до конвертера або після його відведення із конвертера стискають за допомогою компресора, у разі потреби після відокремлення з нього поліароматичних вуглеводнів. При стисненні відбувається підвищення температури стисненого газу, що є сприятливим для СО-конверсії, оскільки уже нагрітий газ більше не потребує нагрівання. Шляхом відокремлення поліароматичних вуглеводнів здійснюють видалення смолистих складових із експортного газу, завдяки чому може бути уникнутий їх негативний вплив на стиснення і СО-конверсію. Згідно з вигідною формою здійснення відповідного винаходові способу здійснюють СОконверсію, у разі потреби після нагрівання експортного газу, зокрема при температурі 300450 °C. Перевагою методів гарячої CO-конверсії (наприклад із використанням каталізаторів на основі залізо/хром або кобальт) є відсутність чутливості до сірки чи сполук сірки, таких як H 2S, -1 тому допустимим є об’ємний вміст сірки до 100 млн і тому придатність для експортних газів із зазвичай наявними сполуками сірки. Перевагою експортного газу із плавильно-відновного процесу порівняно з експортним газом із традиційних процесів газифікації вугілля за допомогою нерухомого шару, зустрічного потоку чи псевдозрідженого шару є дуже низький вміст сірки. Внесена сировиною і домішками сірки значною мірою виділяється присадками і через шлаки плавильно-відновної установки видаляється із процесу одержання чавуну. Таким чином, вміст сірки у експортному газі - в більшості випадків у формі H2S і COS - значно менший, ніж при відомих процесах газифікації вугілля. Тому немає потреби у окремому знесірчуванні перед СО-конверсією, оскільки -1 експортний газ уже містить досить малу об’ємну кількість сірки, частково менше, ніж 100 млн . Згідно з переважною формою здійснення відповідного винаходові способу сировинний синтез-газ для встановлення потрібної температури охолоджують за допомогою одного чи кількох парогенераторів-утилізаторів, що діють як агрегати попереднього нагрівання. Після здійснення СО-конверсії тепло сировинного синтез-газу, який тепер має бажане кількісне співвідношення між H2 і CO, може бути використане у звичайних теплообмінниках або для одержання водяної пари. Згідно з винаходом сировинний синтез-газ спочатку охолоджують, а потім здійснюють процес відокремлення, зокрема методом абсорбції, переважно методом фізичної абсорбції, або хімічної абсорбції, або фізико/хімічної абсорбції, під час якого сірку і CO 2 вилучають із сировинного синтез-газу принаймні частково, окрема значною мірою повністю. ® Відомими методами фізичної абсорбції є процеси Rectisol або Selexol, відомими методами хімічної абсорбції є амінне промивання або процес Бенфілда (Benfield), а як методи фізично/хімічної абсорбції відомий сульфінольний процес. Для хімічної утилізації у процесах синтезу, таких як одержання аміаку, метанолу, метану, або при одержанні оксоспирту, необхідно забезпечити якомога чистішу CO-H2-суміш із певним кількісним відношенням H2/CO. За допомогою наведених вище відомих методів CO 2 і сірку -1 можна вилучити майже повністю, завдяки чому об’ємний вміст H 2S може становити до 1 млн . Зазвичай такі процеси здійснюють при низьких температурах, тому шляхом охолодження встановлюють потрібну для процесу температуру газу. До того ж, методи відокремлення 2 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 55 60 потребують у більшості випадків стиснення газу, щоб забезпечити необхідні значення парціальних тисків складових, зокрема досить високий парціальний тиск CO 2. Наприклад, у процесі Rectisol необхідне мінімальне значення парціального тиску CO 2 pCO2 = 6 бар. Для цього сировинний синтез-газ стискають до 10-35 барг. Під терміном «барг» розуміють відносну одиницю тиску “bar gauge”. Згідно зі спеціальною формою здійснення відповідного винаходові способу оброблений у процесі відокремлення сировинний синтез-газ нагрівають, зокрема до температури від 200 до 400 °C, і у разі потреби знесірчують у додатковій стадії тонкого знесірчення, зокрема за допомогою оксиду цинку або активованого вугілля. Додаткова стадія тонкого знесірчення уможливлює подальше зниження вмісту сірки у сировинному синтез-газі до дуже малих, -1 залишкових значень, менших, ніж 0,02 млн H2S, бо, наприклад, для одержання метанолу -1 потрібно < 0,1 млн . Шляхом нагрівання встановлюють оптимальну для знесірчення температуру 200 - 400 °C. Як стадія тонкого знесірчення може бути використаний, наприклад процес абсорбції за допомогою оксиду цинку або активованого вугілля. Згідно зі спеціальною формою здійснення відповідного винаходові способу тепло, відведене під час охолодження сировинного синтез-газу у теплообміннику, використовують для нагрівання сировинного синтез-газу, обробленого у процесі відокремлення. Завдяки використанню відхідного тепла може бути здійснене економне нагрівання обробленого сировинного синтезгазу. У особливо переважній формі здійснення відповідного винаходові способу передбачено, що водяну пару, утворену при охолодженні у парогенераторі-утилізаторі, подають до конвертера для використання у СО-конверсії. Таким чином може бути зменшена витрата енергії для одержання водяної пари. У спеціальній формі здійснення відповідного винаходові способу передбачено, що зокрема оброблений у процесі відокремлення сировинний синтез-газ за допомогою теплообмінника нагрівають до температури від 200 до 450 °C. При цьому використовують тепло, одержане при охолодженні сировинного синтез-газу у теплообміннику перед його обробкою у процесі відокремлення. При цьому сировинний синтез-газ нагрівають до температури, потрібної для наступної стадії синтезу. Згідно з переважною формою здійснення відповідного винаходові способу сировинний синтез-газ стискають за допомогою компресора у разі потреби перед додатковою стадією тонкого знесірчення і/або перед процесом синтезу. Стиснення газу здійснюють до рівня тиску, потрібного для конкретного процесу синтезу. Тепло, що утворюється при стисненні сировинного синтез-газу, зменшує кількість енергії, необхідної для надання синтез-газові температури, потрібної для здійснення стадії тонкого знесірчення і/або наступного процесу синтезу. Згідно зі спеціальною формою здійснення відповідного винаходові способу відокремлену сірку у пристрої для регенерації сірки відділяють від CO2, причому залишковий CO2 може бути використаний у металургійному процесі замість азоту, зокрема для газового затвора проти потрапляння газів до атмосфери. Для технічно необмеженого використання CO 2, виділеного із сировинного синтез-газу, його слід знесірчити. При цьому може бути застосований метод воднево-сульфідного окиснення (LO-CAT II), при якому сірка осаджується у вигляді фільтрувального коржа. Тепер знесірчений CO2 може бути поданий для технічних застосувань, наприклад як газовий затвор для ущільнення технологічних агрегатів від атмосфери, або виведений у атмосферу. Згідно з іншою вигідною формою здійснення відповідного винаходові способу іншу частину експортного газу перед спалюванням у парогенераторі для вирівнювання коливань кількості і теплотвірної здатності накопичують у резервуарі для газу. Для забезпечення якомога більш рівномірної роботи парогенератора до нього треба подавати експортний газ у значною мірою сталій кількості і зі сталою теплотвірною здатністю. Для виконання цієї умови здійснюють проміжне накопичення експортного газу у резервуарі для газу, завдяки чому можуть бути вирівняні коливання теплотвірної здатності і об’єму газу. Шляхом застосування резервуару досить великого об’єму може бути досягнуте значною мірою стале постачання парогенератора експортним газом. Згідно з винаходом частину експортного газу через шлюз відводять для використання як горючий газ у інших нагрівальних пристроях. Таким чином можуть бути утилізовані залишкові кількості експортного газу, що не були використані для одержання водяної пари або для СОконверсії, причому поряд із тепловою утилізацією можливе також використання кінетичної енергії. Згідно з вигідною формою здійснення відповідного винаходові способу кількісне співвідношення між H2 і CO і/або тиск і/або температуру сировинного синтез-газу встановлюють 3 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 55 в залежності від процесу синтезу, у якому цей газ має бути перероблений. Процеси синтезу здійснюють при дуже різних значеннях тиску, температури і при різних кількісних співвідношеннях між H2 і CO. Наприклад при виробництві метанолу кількісне співвідношення між H2 і CO має становити від 2,0 до 2,3 або іншими словами відношення (H 2-CO2)/(CO+CO2) дорівнює 2,03, тоді як при синтезі оксоспирту необхідне відношення становить від 1,0 до 1,2. Тому завдяки гнучкості способу сировинний синтез-газ може бути узгоджений із конкретним процесом синтезу. Згідно з вигідною формою здійснення відповідного винаходові способу принаймні частину отриманої у парогенераторі водяної пари як енергоносій подають до процесу відокремлення, причому відбувається теплове витіснення абсорбованого CO 2 із використовуваної у процесі відокремлення абсорбційної рідини. Шляхом використання водяної пари із парогенератора процес відокремлення може бути здійснений дуже енергоефективно. При цьому теплове витіснення представляє можливий метод відокремлення CO 2. Згідно з особливо переважною формою здійснення відповідного винаходові способу кількісне співвідношення між H2 і CO у експортному газі змінюють шляхом введення води і/або водяної пари у металургійний процес і таким чином узгоджують з наступним процесом синтезу. Таким чином можна цілеспрямовано впливати на склад експортного газу ще до СО-конверсії. Завдяки цьому зокрема може бути використаний Н 2 і/або водяна пара із металургійного процесу і тим самим склад експортного газу орієнтований на плановану хімічну утилізацію. Згідно з винаходом хвостовий газ пристрою для видалення CO 2 металургійного процесу змішують з іншою частиною експортного газу і спалюють у парогенераторі. Таким чином і інші технологічні гази, що отримуються у пристроях для видалення CO 2, використовують для одержання водяної пари. Згідно з винаходом залишковий газ із процесу синтезу змішують із іншою частиною експортного газу і спалюють у парогенераторі. Залишковий газ утворюється при повторному використанні газів у процесах синтезу. У процесі синтезу може бути перетворена у більшості випадків лише частина сировинного синтез-газу, оскільки тоді досягається термодинамічна рівновага. Тому для підвищення ступеню перетворення необхідна циркуляція, причому технологічну воду і, наприклад, метанол конденсують і відокремлюють. Не перетворений синтез-газ знову повертають до реактора синтезу. Для уникнення небажаного збагачення небажаними газовими складовими частину газу як залишковий газ через шлюз виводять із циркуляційного контуру і термічно утилізують разом із експортним газом. Згідно зі спеціальною формою здійснення відповідного винаходові способу відхідне тепло із металургійного процесу використовують для одержання водяної пари, а одержану пару подають до конвертера і/або до процесу відокремлення. Завдяки цьому саме відхідне тепло із металургійного процесу і одержану з його допомогою водяну пару використовують для СОконверсії або для абсорбційної рідини, в результаті чого може бути досягнуте подальше підвищення ефективності. Відхідне тепло може бути одержане від гарячого доменного газу, вихідного газу реактора із псевдозрідженим шаром або від надлишкового газу. Металургійні процеси потребують у більшості випадків інші допоміжні процеси, які, наприклад, надають для них технологічні матеріали. Прикладом є одержання кисню, яке зазвичай пов'язане із металургійним процесом. Тому відхідне тепло і таких допоміжних процесів чи установок, наприклад для одержання кисню чи підготовки синтез-газу, може бути використане для одержання пари. У спеціальній формі здійснення відповідного винаходові способу передбачено, що додатково або замість експортного газу використовують частково оксидовані вуглеводні, зокрема природний газ, асфальт, вугілля або нафту. Завдяки використанню інших газів замість або додатково до експортного газу може бути досягнутий редундантний процес, тому навіть у разі запланованого припинення металургійного процесу чи при несправностях процес синтезу може підтримуватися. У відповідному винаходові пристрої передбачено, що джерело експортного газу трубою зв'язане з конвертером, завдяки чому принаймні частина експортного газу може бути піддана СО-конверсії з додаванням водяної пари. При цьому утворюється сировинний синтез-газ із певним кількісним співвідношенням між H2 і CO. Для одержання водяної пари, необхідної для СО-конверсії, джерело експортного газу трубою з'єднане з парогенератором, завдяки чому інша частина експортного газу принаймні частково спалюється у парогенераторі з одержанням водяної пари, яка паротрубопроводом може бути підведена до конвертера. Альтернативно може бути передбачено, що конвертер живиться водяною парою із установки для рекуперації відхідного тепла. 4 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 55 60 У можливій формі виконання відповідного винаходові пристрою передбачено, що він містить пристрій для відокремлення сірки і CO2 із сировинного синтез-газу, який трубою з’єднаний із конвертером. Як пристрій для відокремлення використовують відомі пристрої, побудовані на основі абсорбційної і стриперної колони. Такі пристрої відомі із рівня техніки. Згідно зі спеціальною формою виконання відповідного винаходові пристрою парогенератор або пристрій для рекуперації відхідного тепла трубою з'єднаний із пристроєм для відокремлення, завдяки чому до нього може бути підведена водяна пара або альтернативно також енергія у формі гарячого потоку газу. Енергія, необхідна для переважно термічного витіснення CO2, може бути підведена у вигляді водяної пари або відхідного тепла, тому жодне додаткове джерело енергії не потрібне. Згідно з іншою формою виконання відповідного винаходові пристрою для охолодження відведеного із конвертера сировинного синтез-газу у трубопроводі передбачено теплообмінник і/або підігрівач і/або водяний охолоджувач і/або парогенератор-утилізатор. Для подальшої обробки сировинного синтез-газу необхідне охолодження, причому виділене тепло може бути відведене у теплообміннику або також використане для одержання пари. При цьому можуть бути застосовані теплообмінники газ-газ або рідина-газ, причому останні забезпечують краще охолодження сировинного синтез-газу. Згідно з особливо переважною формою виконання відповідного винаходові пристрою передбачений пристрій тонкого знесірчення, зокрема на основі оксиду цинку або активованого вугілля, для відокремлення залишкової сірки із синтез-газу, уже обробленого у пристрої для відокремлення. Такі пристрої тонкого знесірчення можуть бути виконані у вигляді процесів абсорбції на основі оксиду цинку або активованого вугілля, здійснюваних у абсорбційних колонах. Згідно з переважною формою виконання відповідного винаходові пристрою передбачено принаймні один компресор, зокрема одно- чи багатоступінчастий компресор для стиснення експортного газу перед подачею до конвертера і/або компресор для стиснення сировинного синтез-газу перед подачею до відокремлювального пристрою або до стадії знесірчення. Багатоступінчасті компресори застосовують передовсім тоді, коли необхідне значне стиснення. При стисненні відбувається нагрівання стисненого газу. Перевага розділення на два компресори полягає у тому, що після відокремлення CO 2 і сірки лише частина синтез-газу (близько 55 % при одержанні метану) має бути стиснена до тиску, необхідного для здійснення процесу синтезу, оскільки значна частина синтез-газу у формі CO2 уже відведена у пристрої для відокремлення (близько 45 % при одержанні метану). Згідно з особливо переважною формою виконання відповідного винаходові пристрою пристрій для відокремлення CO2 трубою з’єднаний з пристроєм тонкого знесірчення, причому у разі потреби цей з’єднувач пропущений крізь підігрівач, завдяки чому сировинний синтез-газ перед його подачею до пристрою знесірчення може бути нагрітий. Шляхом застосування теплообмінника синтез-газ може бути підігрітий до температури, оптимальної для пристрою знесірчення і/або для процесу синтезу, причому завдяки використанню відхідного тепла нагрівання газу здійснюється енергоефективно. Згідно з іншою переважною формою виконання відповідного винаходові пристрою передбачений пристрій для регенерації сірки із суміші сірки і CO 2, одержаної після пристрою для відокремлення. При цьому сірка осаджується у вигляді фільтрувального коржа; пристрій для відокремлення може функціонувати за методом окиснення сульфіду воднем (LO-CAT II). Згідно зі спеціальною формою виконання відповідного винаходові пристрою джерелом експортного газу є плавильно-відновна установка, яка містить зокрема доменну піч або плавильний газифікатор і принаймні один відновний агрегат. Такі металургійні агрегати виробляють експортний газ у достатній для хімічної утилізації кількості і якості, причому використовується відповідний винаходові спосіб. Завдяки можливості регулювання складу експортного газу такі установки особливо придатні як джерела експортного газу. Згідно з переважною формою виконання відповідного винаходові пристрою відновний агрегат виконаний у вигляді доменної печі або відновної шахтної печі або реактора із псевдозрідженим шаром або у вигляді принаймні двох послідовно з'єднаних реакторів із псевдозрідженим шаром. Одержані у відновних агрегатах відновлювальні гази після реагування із відновлюваними вихідними матеріалами виводять із агрегатів. При цьому в залежності від процесу виникає збагачений на CO і H2 газ, який після знепилення і/або мокрого очищення може бути використаний як експортний газ. У можливому варіанті виконання відповідного винаходові пристрою передбачено газовий резервуар для проміжного накопичення частини експортного газу перед його спалюванням у парогенераторі, завдяки чому можуть бути згладжені коливання кількості і/або теплотвірної 5 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 55 здатності експортного газу. Об’єм резервуару для газу вибирається таким, щоб, не зважаючи на залежні від роботи установки коливання кількості і складу експортного газу могло бути забезпечено значною мірою стале постачання парогенератора. Згідно зі спеціальною формою виконання відповідного винаходові пристрою передбачено знесмолювальний пристрій для видалення поліароматичних вуглеводнів із експортного газу, вбудований у з'єднувальну трубу між джерелом експортного газу і конвертером. Таким чином можуть бути видалені небажані складові, що можуть негативно вплинути на підготовку газу (наприклад стиснення) і хімічну утилізацію. Згідно зі особливою формою виконання відповідного винаходові пристрою передбачено пристрій для рекуперації відхідного тепла і/або теплообмінник і/або підігрівач для одержання пари, трубою з’єднаний з конвертером, завдяки чому утворена водяна пара може бути підведена до конвертера. Так само синтезні установки можуть бути оснащені парогенераторами-утилізаторами (наприклад при ізотермічному здійснені процесу синтезу), завдяки чому тепло, виділене при процесі синтезу, може бути використане для одержання водяної пари. Нижче винахід детальніше пояснений з посиланням на фігури: Фіг. 1 - Схема відповідного винаходові способу на основі плавильно-відновної установки ® типу "COREX "; Фіг. 2 - Схема відповідного винаходові способу на основі плавильно-відновної установки ® типу "FINEX " Фіг. 3 - Схема відповідного винаходові способу на основі доменної печі. На фіг. 1 зображена технологічна схема або установка, призначена для обробки експортного газу із металургійного процесу чи металургійної установки, наприклад плавильно® відновної установки типу "COREX ". Частина А установки охоплює плавильно-відновну установку, частина В установки охоплює установку для одержання сировинного синтез-газу і синтезованих продуктів, а частина С стосується одержання пари. У плавильному агрегаті, наприклад плавильному газифікаторі 1, виплавляється чавун RE із відновлених у відновному агрегаті 2 вихідних матеріалів із одержанням відновлювального газу. Відновлювальний газ подають до відновного агрегату 2, де у безпосередньому контакті із вихідними матеріалами відбувається принаймні часткове відновлення до губчастого заліза. Інші подробиці обробки відновлювального газу перед його подачею до відновного агрегату 2 детальніше не висвітлюються, оскільки це належить до рівня техніки і добре відоме фахівцеві. Відновлювальний газ після відновлення у відновному агрегаті 2 як колошниковий газ TG відводять із відновного агрегату 2 і принаймні частково подають до пристрою 3 для сухого знепилення або також до пристрою 4 мокрого знепилення і очищують. Можлива комбінація попереднього очищення в пристрої 3 для сухого знепилення і наступного мокрого знепилення в пристрої 4. Для використання фізичного тепла колошникового газу він може бути підведений до пристрою 5 для рекуперації відхідного тепла, наприклад теплообмінника або парогенератораутилізатора, і охолоджений при цьому. Очищений і у разі потреби охолоджений колошниковий газ як експортний газ подають до частини В установки. Частина А установки служить джерелом експортного газу. Додатково до цього джерела експортного газу і інші такі ж чи подібні металургійні установки чи камери згоряння для парціального окиснення природного газу, перетворювачі пари на основі природного газу або потокові газифікатори для газифікації вугілля можуть служити джерелом газу. У частині В установки спочатку експортний газ стискають в ущільнювачі 6, наприклад компресорі, при чому встановлюють тиск, необхідний для СО-конвертера 7. Перед стисненням із експортного газу за допомогою знесмолювального пристрою 8 видаляють поліароматичні вуглеводні. Після нагрівання стисненого експортного газу у теплообміннику 11 здійснюють із додаванням пари, яку паропроводом 9 підводять із парогенератора 10 до конвертера 7, СОконверсію, при якій відбувається зміщення кількісного співвідношення між CO і H 2. Шляхом регулювання кількості доданої водяної пари, температури і тиску може бути здійснене цілеспрямоване керування реакцією, під час якої отримують сировинний синтез-газ. Сировинний синтез-газ спочатку охолоджують у теплообмінниках 11, 12 і підігрівачі 13, що може бути виконаний як теплообмінник, і у разі потреби у додатковому водяному охолоджувачі 14, причому ці агрегати включені у трубопровід 19 для сировинного газу. Опційно гарячий сировинний синтез-газ може бути охолоджений у парогенераторі-утилізаторі 15, в якому тепло використовується для одержання водяної пари. Тепер охолоджений сировинний синтез-газ подають до відокремлювального пристрою 16 для видалення сірки і CO 2, причому відокремлену сірку і CO2 подають до знесірчувального пристрою 17. У ньому з утворенням сірчаного коржа SK 6 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 сірку видаляють із CO2. Тепер майже знесірчений CO2 може бути використаний як технологічний газ у металургійних процесах, наприклад у газовому затворі, або випущений у атмосферу. Очищений сировинний синтез-газ після стиснення у компресорі 18 подають до підігрівача 13, у якому його нагрівають з використанням відхідного тепла сировинного синтез-газу після виходу із конвертера 7. Підігрітий сировинний синтез-газ у разі потреби подають до пристрою 20 тонкого знесірчення 20, де у адсорбційній колонці на основі оксиду цинку або активованого вугілля відокремлюють сірку або сірководень (H2S). Зазвичай цю адсорбційну обробку здійснюють при температурах від 200 до 400 °C. Знесірчений гарячий синтез-газ у разі потреби за допомогою теплообмінника 12 може бути нагрітий до температури, необхідної для наступної хімічної утилізації - від 200 до 450 °C. Для цілей регулювання стиснений експортний газ обвідною трубою 21 подають в обхід конвертера і теплообмінника 11. Як конвертер 7, так і відокремлювальний пристрій 16 для роботи потребують великої кількості водяної пари. Для цього джерело експортного газу з’єднано трубопроводом із парогенератором 10. Парогенератор із використанням тепла згоряння експортного газу виробляє водяну пару, яку паропроводами 9a і 9b подають до конвертера 7 і відокремлювального пристрою 16. Опційно паропроводи 9a і 9b можуть бути з’єднані із додатковим паропроводом 9с, через який подається водяна пара, одержана із відхідного тепла металургійного процесу, підготовки газу або із процесу синтезу, наприклад із парогенератораутилізатора з використанням гарячих технологічних теплоносіїв. Частина С установки поряд із парогенератором 10 містить газовий резервуар 22 для проміжного накопичення частини експортного газу, призначеної для спалювання у парогенераторі 10; завдяки газовому резервуару 22 можуть бути згладжені коливання кількості і/або теплотвірної здатності експортного газу. У разі наявності надлишку експортного газу він може бути через відвідну трубу 23 відведений для інших цілей, наприклад в установках для сушіння вугілля, в установках для сушіння вугільного дрібняку або в установках для сушіння руди. Конденсат, утворений у відокремлювальному пристрої 16, може бути повернутий до парогенератора конденсатопроводом 24. Очищений і нагрітий синтез-газ може бути використаний як вихідний матеріал для одержання метану, метанолу, оксо-спиртів або твердих вуглеводневих горючих матеріалів (Fischer-Tropsch) у хімічних процесах синтезу SP 1-SP4, причому синтез-газ адаптований до процесу синтезу. Для цього поряд із тиском та температурою передовсім необхідно встановити кількісне співвідношення між CO і H2. Трубопроводом 30 залишковий газ із процесу синтезу змішують з іншою частиною експортного газу і подають до газового резервуару 22, і потім спалюють у парогенераторі 10. На фіг. 2 зображена установка, аналогічна представленій на фіг. 1, у якій частина А ® установки утворена плавильно-відновною установкою типу FINEX . Утворений у плавильному газифікаторі відновлювальний газ пропускають крізь реактори R1, R2, R3 і R4 із псевдозрідженим шаром назустріч потокові рудного дрібняку, який відновлюють у реакторах і потім розплавляють у плавильному газифікаторі 1. Відновлювальний газ відводять із реактора R4, охолоджують у теплообміннику 29 і після знепилення виводять як експортний газ. Хвостовий газ установки 28 для видалення CO2, виконаної наприклад як адсорбційна установка зі зміною тиску (тиск-тиск або вакуум-тиск), може бути разом із експортним газом поданий до газового резервуару 22 і використаний у парогенераторі 10 для одержання водяної пари. На фіг. 3 зображена в принципі така ж установка, у якій частина А виконана у вигляді доменної печі з під'єднаними агрегатами забезпечення. Колошниковий газ із доменної печі 25 спочатку знепилюють в установці 26 для сухого знепилення, у разі потреби здійснюють подальше очищення в установці 27 для мокрого знепилення і як експортний газ подають до частини В чи частини С установки. Додатково хвостовий газ установки 28 для видалення CO 2 також разом із експортним газом може бути поданий до газового резервуару 22 і використаний у парогенераторі 10 для одержання водяної пари. ПЕРЕЛІК ПОЗИЦІЙНИХ ПОЗНАЧЕНЬ 1 Плавильний газифікатор 2 Відновний агрегат 3 Пристрій для сухого знепилення 4 Пристрій для мокрого знепилення 5 Пристрій для рекуперації відхідного тепла 6 Ущільнювач, компресор 7 Конвертер 8 Знесмолювальний пристрій 9 Паропровід 7 UA 106053 C2 9с 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Додатковий паропровід Парогенератор Теплообмінник Теплообмінник Підігрівач Водяний охолоджувач Парогенератор-утилізатор Відокремлювальний пристрій Знесірчувальний пристрій Компресор Трубопровід для сировинного газу Пристрій тонкого знесірчення Обвідна труба Газовий резервуар Відвідна труба Конденсатопровід Доменна піч Установка для сухого знепилення Установка для мокрого знепилення Установка для видалення CO2 Теплообмінник Трубопровід ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Спосіб одержання газу, що містить водень (Н 2) і монооксид вуглецю (СО), як вихідного матеріалу для хімічної утилізації у процесах синтезу на основі експортного газу із металургійного процесу, при якому принаймні частину експортного газу у конвертері з додаванням водяної пари піддають СО-конверсії із отриманням сировинного синтез-газу із заданим кількісним співвідношенням між Н2 і СО, який відрізняється тим, що кількісне співвідношення між Н2 і СО у експортному газі уже перед СО-конверсією змінюють шляхом введення води і/або водяної пари у металургійний процес і таким чином узгоджують з наступним процесом синтезу, причому іншу частину експортного газу перед спалюванням у парогенераторі для згладжування коливань кількості і теплотвірної здатності накопичують у резервуарі для газу, а водяну пару виробляють у парогенераторі шляхом спалювання принаймні частини експортного газу. 2. Спосіб за п. 1, який відрізняється тим, що металургійний процес є плавильно-відновним процесом, здійснюваним з використанням доменної печі або плавильного газифікатора у поєднанні із принаймні одним відновним агрегатом, зокрема відновною шахтною піччю або реактором із псевдозрідженим шаром, причому сировину, що вміщує оксиди заліза, зокрема залізну руду, котуни або агломерати і домішки відновлюють з утворенням відновлювального газу, а потім розплавляють з одержанням рідкого чавуну. 3. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що водяну пару виробляють у парогенераторі шляхом спалювання принаймні частини експортного газу, шляхом використання відхідного тепла із металургійного процесу і/або із процесу СО-конверсії і/або із процесів синтезу. 4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що колошниковий газ і/або вихідний газ реактора із псевдозрідженим шаром знепилюють, зокрема сухим методом, і/або очищують методом мокрого знепилення, у разі потреби охолоджують у парогенераторіутилізаторі або у теплообміннику і виводять як експортний газ. 5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що експортний газ перед його подачею до конвертера або після його відведення із конвертера стискають за допомогою компресора, у разі потреби після відокремлення поліароматичних вуглеводнів. 6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що СО-конверсію здійснюють у разі потреби після підігрівання експортного газу, зокрема при температурі 300450 °C. 7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що сировинний синтез-газ для встановлення температури охолоджують за допомогою одного або кількох теплообмінників, 8 UA 106053 C2 5 10 15 20 25 30 35 40 45 50 55 60 що працюють як підігрівні агрегати, і/або водяного охолоджувача, і/або парогенератораутилізатора. 8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що сировинний синтез-газ спочатку охолоджують, а потім здійснюють процес відокремлення, зокрема, методом абсорбції, переважно методом фізичної абсорбції або хімічної абсорбції, або фізико-хімічної абсорбції, під час якого сірку і СО2 вилучають із сировинного синтез-газу принаймні частково, зокрема значною мірою повністю. 9. Спосіб за пунктом 8, який відрізняється тим, що оброблений у процесі відокремлення сировинний синтез-газ нагрівають, зокрема до температури від 200 до 400 °C, і знесірчують у додатковій стадії тонкого знесірчення, зокрема за допомогою оксиду цинку або активованого вугілля. 10. Спосіб за будь-яким із пп. 7-9, який відрізняється тим, що тепло, відведене під час охолодження сировинного синтез-газу у теплообміннику, використовують для нагрівання сировинного синтез-газу, обробленого у процесі відокремлення. 11. Спосіб за будь-яким із пп. 7-10, який відрізняється тим, що водяну пару, утворену при охолодженні у парогенераторі-утилізаторі, подають до конвертера для використання у СОконверсії. 12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що зокрема оброблений у процесі відокремлення сировинний синтез-газ за допомогою теплообмінника нагрівають до температури від 200 до 450 °C. 13. Спосіб за будь-яким із пп. 9-12, який відрізняється тим, що сировинний синтез-газ стискають за допомогою компресора у разі потреби перед додатковою стадією тонкого знесірчення і/або перед процесом синтезу. 14. Спосіб за будь-яким із пп. 8-13, який відрізняється тим, що відокремлену сірку у пристрої для регенерації сірки відділяють від СО2, причому залишковий СО2 може бути використаний у металургійному процесі замість азоту, зокрема для газового затвора проти потрапляння газів до атмосфери. 15. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що частину експортного газу через шлюз відводять для використання як горючого газу у інших нагрівальних пристроях. 16. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що кількісне співвідношення між Н2 і CO і/або тиск, і/або температуру сировинного синтез-газу встановлюють в залежності від процесу синтезу, у якому цей газ має бути перероблений. 17. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні частину отриманої у парогенераторі водяної пари як енергоносій подають до процесу відокремлення, причому здійснюють теплове витіснення СО 2 із використовуваної у процесі відокремлення абсорбційної рідини. 18. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що хвостовий газ пристрою для видалення СО2 металургійного процесу змішують з іншою частиною експортного газу і спалюють у парогенераторі. 19. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що залишковий газ із процесу синтезу змішують із іншою частиною експортного газу і спалюють у парогенераторі. 20. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відхідне тепло із металургійного процесу використовують для одержання водяної пари, і отриману водяну пару подають до конвертера і/або до відокремлювального пристрою. 21. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що додатково до експортного газу використовують частково оксидовані вуглеводні, зокрема природний газ, асфальт, вугілля або нафту. 22. Пристрій для одержання газу, що вміщує водень (Н 2) і монооксид вуглецю (СО), як вихідного матеріалу для хімічної утилізації у процесах синтезу на основі експортного газу із металургійного процесу, який містить принаймні один конвертер (7), принаймні один парогенератор (10) і принаймні одне джерело експортного газу, який відрізняється тим, що джерело експортного газу трубою зв'язане з конвертером (7), і принаймні частина експортного газу може бути піддана СО-конверсії у конвертері (7) з додаванням водяної пари з утворенням сировинного синтез-газу із заданим кількісним співвідношенням між Н2 і СО, а також тим, що джерело експортного газу трубою з'єднане з парогенератором (10) і інша частина експортного газу принаймні частково спалюється у парогенераторі з одержанням водяної пари, яка паротрубопроводом (9а) підведена до конвертера (7), а також тим, що містить газовий резервуар (22) для проміжного накопичення частини експортного газу перед його спалюванням у парогенераторі (10) і згладжування коливань кількості і/або теплотвірної здатності експортного газу. 9 UA 106053 C2 5 10 15 20 25 30 35 23. Пристрій за п. 22, який відрізняється тим, що містить відокремлювальний пристрій (16) для відокремлення сірки і СО2 із сировинного синтез-газу, який трубою (19) з'єднаний із конвертером (7). 24. Пристрій за п. 23, який відрізняється тим, що парогенератор (10) і відокремлювальний пристрій (16) з'єднані трубопроводом (9b). 25. Пристрій за будь-яким із пп. 22-24, який відрізняється тим, що для охолодження відведеного із конвертера (7) сировинного синтез-газу у трубопроводі (19) передбачено теплообмінник (12) і/або підігрівач (13), і/або водяний охолоджувач (14), і/або парогенераторутилізатор (15). 26. Пристрій за будь-яким із пп. 22-25, який відрізняється тим, що містить пристрій (20) тонкого знесірчення, зокрема на основі оксиду цинку або активованого вугілля, для відокремлення залишкової сірки із синтез-газу, уже обробленого у відокремлювальному пристрої (16). 27. Пристрій за будь-яким із пп. 22-26, який відрізняється тим, що містить принаймні один ущільнювач (6), зокрема одно- чи багатоступінчастий компресор для стиснення експортного газу перед подачею до конвертера (7) і/або ущільнювач (18) для стиснення сировинного синтезгазу перед подачею до відокремлювального пристрою (16), або до знесірчувального пристрою (20). 28. Пристрій за п. 26, який відрізняється тим, що відокремлювальний пристрій (16) трубопроводом з'єднаний з пристроєм (20) тонкого знесірчування, причому цей трубопровід проходить крізь підігрівач (13) і синтез-газ підігрівається перед подачею до пристрою (20) тонкого знесірчування. 29. Пристрій за будь-яким із пп. 23-28, який відрізняється тим, що містить пристрій (17) для регенерації сірки із суміші сірки і СО2, одержаної у відокремлювальному пристрої. 30. Пристрій за будь-яким із пп. 22-29, який відрізняється тим, що джерело експортного газу є плавильно-відновною установкою, що містить зокрема доменну піч (25) або плавильний газифікатор (1) і принаймні один відновний агрегат (2, R1, R2, R3, R4). 31. Пристрій за п. 30, який відрізняється тим, що відновний агрегат виконаний у вигляді доменної печі (25) або відновної шахтної печі (2), або реактора (R1 ) із псевдозрідженим шаром, або принаймні двох послідовно з'єднаних реакторів (R1, R2, R3, R4) із псевдозрідженим шаром. 32. Пристрій за будь-яким із пп. 22-31, який відрізняється тим, що містить знесмолювальний пристрій (8) для видалення поліароматичних вуглеводнів із експортного газу, вбудований у з'єднувальну трубу між джерелом експортного газу і конвертером (7). 33. Пристрій за будь-яким із пп. 22-32, який відрізняється тим, що містить пристрій (5) для рекуперації відхідного тепла і/або теплообмінник (12), і/або підігрівач (13) для одержання пари, трубою з'єднаний з конвертером (7), завдяки чому утворена водяна пара може бути підведена до конвертера (7). 10 UA 106053 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing a raw synthesis gas

Автори англійськоюMillner Robert

Автори російськоюМилльнер Роберт

МПК / Мітки

МПК: C01B 3/12

Мітки: одержання, сировинного, пристрій, спосіб, синтез-газу

Код посилання

<a href="https://ua.patents.su/13-106053-sposib-i-pristrijj-dlya-oderzhannya-sirovinnogo-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання сировинного синтез-газу</a>

Попередній патент: Застосування карбоксамідів на культивованих рослинах

Наступний патент: Заміщені піразоло[1,5-a]піримідинові сполуки як інгібітори tрk-кінази

Випадковий патент: Магнітодинамічна установка для нагріву та розливу рідких металів