Спосіб обробляння розчину хлориду магнію

Номер патенту: 114672

Опубліковано: 10.07.2017

Автори: де Хан Андре Бан'є, де Вріс Йоганнес Йейхієнус, Фредіансях Раймон

Формула / Реферат

1. Спосіб обробляння розчину МgСl2, який полягає в:

- випарюванні водного розчину, що містить 5-25 мас. % МgСl2 і органічні компоненти, де воду і органічні компоненти випарюють, при цьому продукт, отриманий внаслідок операції випарювання, має СОС (суму або загальний вміст органічних сполук) щонайбільше 50 % від СОС водного розчину, що використано для проведення стадії випарювання,

- відведенні водного розчину з концентрацією МgСl2 25-35 мас. % після випарювання і постачання його до преконцентратора, де він контактує з НСl-вмісним газовим потоком за температури щонайменше 300 °C,

- постачанні водного розчину з концентрацією МgСl2 35-45 мас. %, одержаного після преконцентратора, до реактора термогідролізу, який має температуру щонайменше 300 °C,

- відведенні МgО у твердій формі від реактора термогідролізу і відведенні НСl-вмісного газового потоку від реактора термогідролізу, при цьому НСl-вмісний газовий потік має температуру щонайменше 300 °C,

- постачанні НСl-вмісного газового потоку за температури щонайменше 300 °C до преконцентратора,

- відведенні НСl-вмісного газового потоку за температури щонайбільше 150 °C від преконцентратора.

2. Спосіб за п. 1, який відрізняється тим, що водний розчин, що містить хлорид магнію, має СОС щонайменше 1000 частин на мільйон.

3. Спосіб за п. 1 або п. 2, в якому продукт, отриманий внаслідок операції випарювання, має СОС щонайбільше 30 % від СОС водного розчину, застосованого для проведення першої стадії випарювання, переважно щонайбільше 15 %.

4. Спосіб за будь-яким з попередніх пунктів, в якому продукт, отриманий внаслідок операції випарювання і який подається до преконцентратора, має СОС щонайбільше 1000 частин на мільйон, зокрема щонайбільше 500 частин на мільйон, переважно щонайбільше 200 частин на мільйон.

5. Спосіб за будь-яким з попередніх пунктів, в якому підвищення концентрації здійснюється під час випарювання до преконцентратора і визначено як "МgСl2 преконц." - "МgСl2 початк.", становить 30-5 мас. %.

6. Спосіб за будь-яким з попередніх пунктів, в якому випарювання здійснюють протягом однієї стадії випарювання.

7. Спосіб за будь-яким з пп. 1-5, в якому процес випарювання є багатостадійним.

8. Спосіб за п. 7, в якому під час першої стадії випарювання багатостадійного процесу випарювання леткі органічні компоненти видаляють, так що концентрований продукт після першої стадії випарювання має СЛОС (суму або загальний вміст летких органічних сполук), що становить щонайбільше 50 % від СЛОС водного розчину, що постачають для здійснення першої стадії випарювання, зокрема щонайбільше 30 %, переважно щонайбільше 15 %.

9. Спосіб за будь-яким з пп. 7-8, в якому пару відводять від першої стадії випарювання і постачають як нагрівальну рідину для здійснення випарювання на наступній стадії.

10. Спосіб за п. 9, в якому багатостадійне випарювання провадять в складених випарниках.

11. Спосіб за будь-яким з попередніх пунктів, в якому на стадії випарювання застосовують компресію пари в одну або кілька стадій.

12. Спосіб за будь-яким з попередніх пунктів, в якому одержують розчин хлориду магнію і який полягає в:

- постачанні джерела вуглецю до процесу ферментації з утворенням карбонової кислоти, при цьому провадять ферментацію джерела вуглецю мікроорганізмом в культуральному бульйоні з утворенням карбонової кислоти, а також нейтралізацію щонайменше частини карбонової кислоти додаванням основи магнію, вибраної з оксиду магнію або гідроксиду магнію, отримуючи карбоксилат магнію,

- постачанні карбоксилату магнію для здійснення операції підкислення, під час якої карбоксилат магнію контактує з НСl у водній суміші з утворенням водної суміші, що містить карбонову кислоту і хлорид магнію,

- відокремленні водної суміші, що містить карбонову кислоту і хлорид магнію, з формуванням вихідного потоку, що містить карбонову кислоту і розчин хлориду магнію.

13. Спосіб за п. 12, який полягає в:

- рециркуляції органічних компонентів, що випарені під час операції випарювання, щонайменше частково, для здійснення операції відокремлення, та/або

- рециркуляції оксиду магнію, відведеного від реактора термогідролізу, щонайменше частково, для здійснення операції ферментації, та/або

- рециркуляції НСl-вмісного газового потоку, отриманого з преконцентратора, щонайменше частково, для здійснення операції підкислення.

14. Спосіб за п. 13, який полягає в:

- рециркуляції органічних компонентів, що випарені під час операції випарювання, щонайменше частково, для здійснення операції відокремлення, і

- рециркуляції оксиду магнію, відведеного від реактора термогідролізу, принаймні частково, для здійснення операції ферментації, і

- рециркуляції НСl-вмісного газового потоку, отриманого з преконцентратора, принаймні частково, для здійснення операції підкислення.

15. Спосіб за будь-яким з пп. 12-14, в якому до операції відокремлення долучають операцію екстракції, де застосовують органічний екстрагент.

Текст

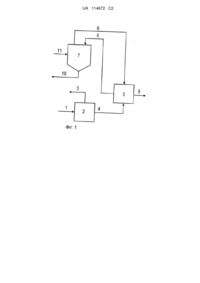

Реферат: Винахід стосується способу обробляння розчинів МgСl2 і включає наступні операції: - випарювання водного розчину, що містить 5-25 мас. % МgСl2 і необов'язково органічні забруднення, для здійснення випарювання, де воду і можливі органічні компоненти випарюють, - відведення водного розчину з концентрацією МgСl2 25-35 мас. % після випарювання і постачання його до преконцентратора, де він контактує з НСl-вмісним газовим потоком, за температури щонайменше 300 °C, - постачання водного розчину з концентрацією МgСl2 35-45 мас. %, одержаного після преконцентратора, до реактора термогідролізу, який має температуру щонайменше 300 °C, - відведення МgО від реактора термогідролізу у твердій формі і відведення НСl-вмісного газового потоку від реактора термогідролізу, при цьому НСl-вмісний газовий потік має температуру щонайменше 300 °C, - постачання НСl-вмісного газового потоку за температури щонайменше 300 °C до преконцентратора, - відведення НСl-вмісного газового потоку за температури щонайбільше 150 °C від преконцентратора. Спосіб, відповідно до винаходу, може бути інтегровано до процесу ферментації таким чином, щоб забезпечити його стабільність і ефективність. UA 114672 C2 (12) UA 114672 C2 UA 114672 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу одержання розчину хлориду магнію, а саме розчину хлориду магнію, одержаного при виробництві органічних сполук ферментацією. В WO00/17378 описано спосіб одержання молочної кислоти, в якому в процесі ферментації одержують розчин лактату магнію. Такий розчин лактату магнію підкислюють хлористим воднем (НСІ) з отриманням розчину, що містить молочну кислоту в розчині хлористого магнію. Молочну кислоту рекуперують з цього розчину. Одержаний розчин хлориду магнію може бути оброблено термогідролізом за температури щонайменше 500 °C для взаємодії хлористого магнію з водою, як результат одержують порошок оксиду магнію і соляну кислоту. Тепло, необхідне для проведення термогідролітичної реакції, постачається in situ під час згоряння палива. Сліди органічної речовини спалюються. В WO2013/025106 описано спосіб одержання карбонової кислоти підкисленням магнієвої солі карбонової кислоти хлористим воднем (НСІ) для отримання кислоти і розчину хлориду магнію, і відокремленням зазначеної кислоти з розчину випадінням осаду. Зазначено, що розчин хлориду магнію може бути одержано термічним розкладанням. У техніці існує необхідність у способі одержання розчину хлориду магнію, який був би придатним для розчинів, одержаних у процесі ферментації, в результаті чого забезпечується ефективний і високо стабільний виробничий процес. Винахід стосується способу одержання розчину МgСІ2, що полягає в: - випарюванні водного розчину, що містить 5-25 мас. % МgСІ2 і можливі органічні забруднення, де воду і можливо присутні органічні компоненти випарюють, - відведенні водного розчину з концентрацією МgСІ2 25-35 мас. % після згаданого випарювання, і постачання його до преконцентратора, де він контактує з газовим потоком, що містить НСІ, за температури щонайменше 300 °C, - постачанні водного розчину з концентрацією MgCl2 35-45 мас. %, одержаного після преконцентратора, до реактора термогідролізу, який має температуру щонайменше 300 °C, - відведенні MgO у твердій формі від реактора термогідролізу і відведення НСІ-місткого газового потоку від реактора термогідролізу, при цьому цей НСІ-місткий газовий потік має температуру щонайменше 300 °C, - постачанні НСІ-місткого газового потоку з температурою щонайменше 300 °C до преконцентратора, - відведенні НСІ-місткого газового потоку з температурою щонайбільше 150 °C від преконцентратора. Виявлено, що спосіб, відповідно до винаходу, може бути інтегровано до процесу ферментації таким чином, щоб здійснюваний процес був стабільним і ефективним. Винахід буде описано більш докладно нижче. Опис даного способу бере початок з опису операції, за якою водний розчин, що містить 5-25 мас. % MgCl2 і можливо органічні забруднення, піддають випарюванню, при цьому випарюють воду і присутні органічні компоненти. Початковий розчин, що містить 5-25 мас. % MgCl2 і можливо органічні забруднення, як правило, одержують в результаті виробництва органічних сполук здійсненням процесу ферментації. Залежно від характеру процесу, отримуючи розчин хлориду магнію, його концентрація може варіюватися в широких межах, зазначених вище. В одному з варіантів розчин хлориду магнію містить 10-25 мас. % MgCl2 або 10-20 мас. % MgCl2. Початковий розчин може містити або не містити органічні забруднення. Фактично, щодо зазначеного джерела початкового матеріалу, досить бажано, щоб початковий матеріал насправді мав містити такі органічні забруднення, і у цьому полягає характерна особливість способу, згідно з винаходом, що початковий матеріал з органічними забрудненнями, зокрема леткими органічними забрудненнями, що містяться в ньому, може бути залучено до процесу ферментації в такий спосіб, щоб такий інтегрований процес був стабільним і ефективним. Природа органічних забруднень може варіюватися в широких межах. Початковий розчин може містити сліди органічних сполук, що одержано ферментацією. Початковий розчин може також містити сліди екстрагентів або розчинників, що застосовують окремо від органічної сполуки з розчину хлористого магнію. В одному з варіантів здійснення за винаходом розчин хлориду магнію має концентрацію летких органічних сполук, виражену в СЛОС (сума або загальний вміст летких органічних сполук), щонайменше 1000 частин на мільйон (0,1 мас. %). "Леткі органічні сполуки" означено в контексті даного опису як сполуки, які в умовах першої стадії випарювання більш леткі, ніж вода. Вираз "більш леткий" означає, що відсоток леткого компоненту, який випарюють в умовах першого етапу випарювання більший за відсоток води, що випарюють в процесі згаданого першого етапу. 1 UA 114672 C2 5 10 15 20 25 30 35 40 45 50 55 Залежно від характеру процесу СЛОС може бути, наприклад щонайменше 0,2 мас. %, або щонайменше 0,5 мас. %, або навіть 1,0 мас. %. Максимальне її значення не є критичним для способу, згідно з винаходом. Це, як правило, нижче 5 мас. %, більш звично нижче 2,5 мас. %. В одному варіанті здійснення, початковий хлорид магнію, який залучають до умов випарювання, має загальну органічну концентрацію сполук, виражену в СОС (сума органічних сполук), щонайменше 1000 частин на мільйон (0,1 мас. %). Залежно від характеру даного процесу концентрація органічної сполуки може бути, наприклад, щонайменше 0,2 мас. %, або щонайменше 0,5 мас. %, або навіть 1,0 мас. %. Максимальне її значення не є критичним для способу, згідно з винаходом. Воно, як правило, має бути нижче 5 мас. %, більш традиційно менше 2,5 мас. %. Бажаний розчин хлориду магнію може також містити нелеткі органічні сполуки, що також означені як CHOC (сума нелетких органічних сполук). Кількість CHOC може бути вирахувана шляхом віднімання CHOC від СОС. Переважно, коли дана кількість нелетких сполук, означена як CHOC, є відносно обмеженою, внаслідок того, що їх присутність в розчині хлориду магнію може призводити до втрати виходу продукту в загальному процесі. Загалом CHOC є меншою за 2 мас. %, зокрема меншою 1 мас. %, переважно меншою 0,5 мас. %. В операції випарювання розчин згущують випарюванням води з нього. Якщо в ньому присутні леткі органічні компоненти, то їх видаляють. В одному варіанті здійснення цей процес відбувається таким чином, що продукт, отриманий на етапі випарювання, має СЛОС щонайбільше 50 % від СЛОС водного розчину, наданого для здійснення першого етапу випарювання, зокрема щонайбільше 30 %, переважно щонайбільше 15 %. Залежно від СЛОС початкового розчину, продукт, отриманий шляхом випарювання, який постачається до преконцентратора, переважно має СЛОС щонайбільше 1000 частин на мільйон (0,1 мас. %), зокрема щонайбільше 500 частин на мільйон, переважно щонайбільше 200 частин на мільйон. Кількість води, яка видаляється, залежить від умов процесу, що застосовують на даному етапі випарювання, і має регулюватися концентрацією хлориду магнію у початковому розчині, що називають "MgCl2 початк.", і бажаною концентрацією хлориду магнію в продукті, що має бути постачено до преконцентратора, що називають "MgCl2 преконц.". Збільшення концентрації, що досягається протягом здійснення випарювання до преконцентратора, є "MgCl2 преконц." - "MgCl2 початк.", і, як правило, становить 30-5 мас. %. Може бути краще для "MgCl2 преконц."-"MgCl2 початк.", що становить 5-20 мас. %, зокрема, 5-15 мас. %. Операція випарювання у способі, відповідно до винаходу, може бути одностадійною або багатостадійною. Застосування багатостадійного випарювання може бути кращим у тому випадку, коли згаданий хлорид магнію містить значну кількість органічних сполук, як описано вище. У цьому випадку застосування багатостадійного випарювання дозволяє в умовах першої стадії здійснювати видалення летких органічних компонентів і відносно обмеженої кількості води, при цьому основна кількість води видаляється в умовах подальших стадій випарювання. Це передбачено для одержання протягом згаданої першої стадії водної рідини з відносно високою концентрацією летких органічних сполук у порівнянні з витоком після одностадійного випарювання, і ця більш висока концентрація призводить до більш ефективної обробки водної рідини, що містить органічні сполуки, зокрема, леткі. В одному варіанті здійснення операція випарювання, відповідно до способу, що заявляється, є багатостадійною, і в ньому концентрований продукт, отриманий з першої стадії випарювання, має СЛОС, щонайбільше 50 % від СЛОС водного розчину, що забезпечують протягом першої стадії випарювання, зокрема щонайбільше 30 %, переважно щонайбільше 15 %. Здебільше концентрований продукт після першої стадії випарювання має СЛОС щонайбільше 1000 частин на мільйон (0,1 мас. %), зокрема щонайбільше 500 частин на мільйон, переважно щонайбільше 200 частин на мільйон. Перевагою даного способу є те, що випарювання здійснюється так, що підвищення концентрації не більше за 50 %, одержують протягом згаданої операції випарювання ("MgCl2 преконц." - "MgCl2 початк."), яке досягається на вказаній першій стадії випарювання, а згаданий залишок отримують протягом наступної стадії випарювання. Як правило, під час випарювання підвищення концентрації щонайменше на 10 % здійснюється протягом першої стадії випарювання. Якщо згадане випарювання є багатостадійним процесом, то кращим є забезпечення 2-10 стадій, зокрема 2-6 стадій. 2 UA 114672 C2 5 10 15 20 25 30 35 40 45 50 55 Процес випарювання може реалізовуватися різними способами. В одному варіанті здійснення, де випарювання є багатостадійним, пара, яка виводиться з першої стадії випарювання, постачається як нагрівальна рідина для здійснення наступного етапу випарювання. Найкраще для кожної стадії випарювання, крім першої, застосовувати пару із попередньої стадії випарювання як нагрівальну рідину. В одному з варіантів багатостадійне випарювання проводять у складеному випарнику. Складений випарник містить набір випарювальних посудин, де кожна посудина перебуває під тиском, який нижче тиску попередньої посудини. Внаслідок того, що температура кипіння води спадає зі спадом тиску, пара, випарювана з попередньої посудини, може бути застосована для нагрівання наступної, і тільки перша посудина (під найвищим тиском) потребує зовнішнього джерела тепла. Складені випарники є відомими в даній галузі і не вимагають тут подальшого роз'яснення. В одному з варіантів заявленого способу здійснюють випарювання з допомогою компресії пари протягом однієї або більше стадій. Під час випарювання компресією та пара, що утворюється при випарюванні, піддається тиску, наприклад застосуванням вентилятора, компресора або реактивного ежектора для збільшення тиску. Оскільки збільшення тиску призводить до збільшення температури конденсації, пару можна рециркулювати як теплоносій для розчину, який концентрують, і з якого пара утворюється з самого початку. Цей процес іноді називають "перегонкою пари стиском" (ППС). У випадках, коли стиск здійснюють з допомогою механічних засобів, процес іноді також називають "механічною рекомпресією пари" (МРП). Випарювання пари тиском відоме і не вимагає подальшого роз'яснення. В одному з варіантів здійснення винаходу, коли початковий розчин містить органічні компоненти, як описано вище, операція випарювання містить дві стадії випарювання, при цьому на першій стадії досягається редукція СОС, як описано вище, зі збільшенням концентрації хлориду магнію до щонайбільше 50 %, зокрема щонайбільше 30 %, переважно щонайбільше 10 %, з розрахунку на загальне збільшення концентрації ("MgCl2 преконц." - "MgCl2 початков."), а на другій стадії випарювання, на якій забезпечується загальне підвищення концентрації більш ніж 50 %, зокрема щонайменше 70 %, переважно щонайменше 90 %, застосовується випарювання пари тиском. Наступною операцією способу, згідно з винаходом, є одержання водного розчину з концентрацією MgCl2 25-35 мас. % в операції випарювання до преконцентратора, де він контактує з газовим потоком, що містить НСІ, при температурі щонайменше 300 °C. Внаслідок контактування цього водного розчину з гарячим газом отримують кілька ефектів. Перший ефект полягає в тому, що температура гарячого газу, що містить НСІ, зменшується від значення вище 300 °C до значення щонайбільше 150 °C. Другий ефект полягає в тому, що під час випарювання води здійснюється подальше збільшення концентрації хлориду магнію до величини 35-45 мас. %. Подальший ефект, який може іноді виникати, полягає в тому, що температура розчину хлориду магнію зростає до щонайбільше 50 °C. Водний розчин хлориду магнію з концентрацією MgCl 2 35-45 мас. %, який одержують після преконцентратора, постачають до реактора термогідролізу. У реакторі термогідролізу хлорид магнію реагує з водою з утворенням окису магнію і НСІ. Відповідні пристрої для проведення термогідролізу, званого "термічне розкладання", є відомими. Наприклад, розпилювальна сушарка (спрей-ростер) або пічь з розрідженим шаром може бути застосовано. За такі пристрої можуть правити, наприклад, пристрої SMS Siemag, Andritz, Tenova, CMI та Chemline. Кращим є застосування спрей-ростера. Застосуванню спрей-ростера властиві низькі витрати енергії (у порівнянні з піччю з розрідженим шаром), тому що він вимагає відносно низьких температур (як описано нижче). Спрей-ростер додатково встановлюють, щоб створити реакційноздатні MgO-частинки для застосування як нейтралізівного реагенту в процесі ферментації. Термічне розкладання здійснюють при температурі щонайменше 300 °C, що є мінімальною температурою, при якій розкладається MgCl2. Краще, коли термічне розкладання здійснюють при температурі щонайменше 350 °C. З погляду витрат на енергію, температура має бути нижче 1000 °C, зокрема нижче 800 °C, переважно нижче 600 °C. Крім того, застосування занадто високої температури на стадії термічного розкладання небажано, тому що це призведе до зниження реактивності MgO таким чином, що він менш підходить для застосування як нейтралізуючого агента в процесі ферментації. Наприклад, температура, за якої здійснюється термічне розкладання, може бути 350-600 °C або 400-500 °C. Зазначена температура є температурою газів, що видаляються з пристрою. 3 UA 114672 C2 5 10 15 20 25 30 35 40 45 50 55 60 Термічне розкладання, яке застосовується в даному винаході, переважно провадять тиском 0,1-10 бар. Тим не менш застосування підвищеного тиску може бути небажаним в зв'язку з підвищеним ризиком корозії через те, що НСІ не сприяє конденсації. Переважно термічне розкладання здійснюють під атмосферним тиском, зокрема при застосуванні згаданої печі, щоб уникнути небажаних витрат енергії та необхідності коштовного устаткування високого тиску. Тиск в діапазоні 0,9-1 бар може бути кращим, щоб запобігти викиданню НСІ. Після здійснення операції термічного розкладання MgO відводять у твердій формі. НСІ-місткий газовий потік з температурою щонайменше 300 °C виводиться з процесу термічного розкладання і повертається до преконцентратора. Температура НСІ-місткого газового потоку, що постачають до преконцентратора, складає температури, зазначені вище для здійснення операції термогідролізу. Концентрація НСІ в газовому потоці, як правило, складає 5-15 мас. %, зокрема 7-12 мас. %. НСІ-місткий газовий потік, зазвичай містить 20-50 мас. % води, зокрема 30-45 мас. %. Залежно від подальшої композиції НСІ-місткий газовий потік, в основному, містить щонайменше 25 мас. % інертного газу, зокрема інертного газу, вибраного з групи, що складається з N2, СО2 та їх суміші (таких як повітря). Це, наприклад, може бути результатом термогідролізу, що провадять у присутності інертних газів, наприклад, у присутності повітря. Концентрація інертного газу може бути вище, наприклад, щонайменше 50 мас. %. В одному варіанті здійснення подаваний газ може містити 40-80 мас. % азоту. Газ, що подають, може включати до 95 мас. % інертного газу. В одному варіанті здійснення газ, що подають і застосовують в процесі термогідролізу MgCl2, містить 40-50 мас. % N2, 0-5 мас. % 02 і 5-15 мас. % СО2. Спосіб, що заявляється, проілюстровано з посиланням на наступні фігури, не обмежуючись ними. Фіг. 1 — основні етапи способу, згідно з винаходом. Розчин хлориду магнію подають через трубопровід (1) для здійснення етапу (2) випарювання. Газоподібний- потік, що містить воду і необов'язково органічні сполуки, відбирають по лінії (3). Концентрований розчин хлориду магнію відбирають по лінії (4) і направляють до преконцентратора (5). У передконцентраторі (5) розчин хлориду магнію контактує з потоком гарячого газу, який містить НСІ, що подається по лінії (6). НСІ-місткий газовий потік відводять від блока (7) термогідролізу. Концентрований розчин хлориду магнію відводять від преконцентратора (5) по лінії (8) і постачають до блоку (7) термогідролізу. НСІ-місткий газовий потік зі зниженою температурою відбирається з преконцентратора (5) по лінії (9). Твердий оксид магнію відбирають після блока термогідролізу по лінії (10), Блок термогідролізу постачається гарячим газом, наприклад, газом продуктів згоряння по лінії (11). Фіг.2 — варіант фіг. 1 ілюструє можливий багатостадійну операцію сепарації. З фіг. 2 видно, що розчин хлориду магнію подається по лінії (1) для здійснення першої стадії (21) випарювання. Потік (31), що містить воду, у даному випадку із зазначеними органічними компонентами, відбирається після здійснення першої стадії (21) сепарації і залучається до стадії (32) сепарації, де відбувається формування водної фракції, яка відводиться по лінії (33), а органічну фракцію відводять по лінії (34). Операція (32) сепарації може бути здійснено способами, відомими в даній галузі, наприклад, способом сепарації фаз конденсацією, наприклад, декантацією або перегонкою. Придатність того чи іншого способу сепарації буде залежати від природи і кількості органічних домішок. Фахівець у даній галузі вибирає відповідний спосіб сепарації. Концентрований розчин хлориду магнію відбирається після здійснення першої стадії (21) сепарації і направляється для здійснення другої стадії (23) сепарації. Вода випаровується і відводиться по лінії (35). Слід зазначити, оскільки органічні сполуки є більш леткими, ніж вода, в більшості випадків, якщо не всіх, органічні сполуки видаляються з вказаної системи в першому випарнику. Таким чином, спрямовування (35) потоку до сепаратора зазвичай не потрібно. Фіг. 2 — дві стадії сепарації. Як очевидно фахівцеві, може бути здійснена єдина друга стадія (23) сепарації, спрямована на видалення води, але також можливо, що застосовують більше однієї, наприклад, 2-6 подальших стадій водовідділення. Для більш докладної інформації про те, як операції або стадії випарювання можна здійснювати, зроблено згадані вище посилання. Як було зазначено раніше, спосіб, відповідно до цього винаходу, особливо придатний для включення його до способу одержання органічних компонентів, зокрема карбонових кислот, ферментацією. В одному з варіантів здійснення даного винаходу спосіб складається з: - постачання джерела вуглецю для здійснення операції ферментації з утворенням карбонової кислоти, при цьому провадять ферментацію джерела вуглецю мікроорганізмом в культуральному бульоні з утворенням карбонової кислоти, а також нейтралізацію щонайменше 4 UA 114672 C2 5 10 15 20 25 30 35 40 45 50 55 частини карбонової кислоти додаванням основи магнію, вибраної з оксиду магнію або гідроксиду магнію, тим самим отримуючи карбоксилат магнію, - постачання карбоксилату магнію для здійснення операції підкислення, в якій карбоксилат магнію контактує з НСІ у водному середовищі з утворенням водної суміші, що містить карбонову кислоту і хлорид магнію, - постачання водної суміші, що містить карбонову кислоту і хлорид магнію, для здійснення операції сепарації, в якій відбувається формування вихідного потоку, що містить карбонову кислоту і розчин хлориду магнію, - постачання водного розчину, що містить 5-25 мас. % MgCl2 і необов'язково органічні домішки, для здійснення операції випарювання, де воду і присутні можливі органічні компоненти випарюють, - відбирання водного розчину з концентрацією MgCl2 25-35 мас. % після здійснення операції випарювання і постачання його до преконцентратора, де він контактує з потоком НСІ-місткого газу при температурі щонайменше 300 °C, - постачання водного розчину з концентрацією MgCl2 35-45 мас. % після преконцентратора до реактора термогідролізу, при цьому реактор має бути при температурі щонайменше 300 °C, - відборі MgO після реактора термогідролізу в твердій формі і відведення НСІ-місткого газового потоку від реактора термогідролізу, при цьому зазначений НСІ-газовий потік має температуру щонайменше 300 °C, - постачання НСІ-місткого газового потоку з температурою щонайменше 300 °C до п реконцентратора, - відведення НСІ-місткого газового потоку з температурою щонайбільше 150 °C від п реконцентратора. Конкретні варіанти і переваги, надані вище для способу, згідно з винаходом, можуть бути застосовано також в інтегрованому процесі. У кращому варіанті здійснення згаданого інтегрованого процесу органічні компоненти, що випарюють протягом операції випарювання, повертають знову, щонайменше частково, до операції сепарації. В інтегрованому процесі органічні компоненти зазвичай містять карбонову кислоту або карбоксилат та/або органічні сполуки, застосовані в операції сепарації, наприклад, екстрагенти та/або розчинники. Рециркуляція цих сполук в операції сепарації має комбіновану перевагу в збільшенні вихідного продукту процесу, де доречне зменшення кількості додаткового екстрагента, доданого під час операції сепарації, та зменшення кількості органічних речовин, передбачених на етапі термічного розкладання. У кращому варіанті здійснення інтегрованого процесу оксид магнію, що випарюють з реактора термогідролізу, повертають принаймні частково до операції ферментації. Це може бути зроблено як MgO або після перетворення в гідроксид магнію, наприклад, контактуванням оксиду магнію з водою з отриманням суспензії гідроксиду магнію. У кращому варіанті здійснення інтегрованого процесу НСІ-місткий газовий потік, отриманий після преконцентратора, повертають принаймні частково до операції підкислення. В одному з варіантів НСІ-місткий газовий потік перетворюють в розчин НСІ, абсорбуючи його у воді, і вказаний розчин повертають до операції підкислення. В іншому варіанті НСІ-місткий потік, постачається на стадію підкислення в газоподібній формі. Особливо краще щодо згаданого інтегрованого процесу, відповідно до винаходу, охопити комбінацію рециклінг MgO, рециклінг органічної компоненти та рециклінг НСІ, як описано вище. Нижче розглянуто різні етапи інтегрованого процесу, які є додатковими до процесу одержання розчину хлориду магнію. На першому етапі процесу джерело вуглецю піддають ферментації з утворенням карбонової кислоти, при цьому етап ферментації містить етапи ферментації джерела вуглецю з допомогою мікроорганізму в культуральній рідині з утворенням карбонової кислоти і нейтралізації щонайменше частини карбонової кислоти шляхом додавання основи магнію, виділеної з оксиду магнію і гідроксиду магнію, тим самим одержуючи карбоксилат магнію. Процеси ферментації для виготовлення карбонових кислот відомі в даній галузі і не вимагають тут додаткового роз'яснення. Фахівець у цій галузі застосовує загальновідомі знання, обирає відповідний процес ферментації залежно від кислоти, яку мають намір одержати, джерела вуглецю і доступного мікроорганізму. Продуктом процесу ферментації є ферментаційний бульйон, який є водною рідиною, що містить магній карбоксилат, біомасу, і необов'язково такі компоненти, як домішки, подібні цукру, білкам і солі. 5 UA 114672 C2 5 10 15 20 25 30 35 40 45 50 55 60 За бажанням ферментаційний бульйон може бути піддано процесу видалення біомаси, наприклад, фільтрації перед подальшою обробкою. Це, як правило, краще для підвищення якості продукції. Залежно від отриманої карбонової кислоти, іншою проміжною операцією може бути відокремлення твердого продукту реакції, наприклад, карбоксилату магнію, з ферментаційного бульйону, до, після або одночасно з видаленням біомаси, і, необовязково, здійснюючи процес промивки карбоксилату магнію. Залежно від отриманої карбонової кислоти, інший проміжний етап може полягати у концентрації ферментаційного бульйону, щоб збільшити концентрацію карбоксилату магнію в композиції перед підкисленням. Ця операція може виконуватися до, після або одночасно з видаленням біомаси. Інші проміжні етапи, наприклад, процеси очищення, можна здійснювати за бажанням, як це очевидно фахівцеві в даній галузі. Наступною операцією в інтегрованому процесі, відповідно до винаходу, є піддання карбоксилату магнію процесу підкислення, яку іноді може бути означено як операцію закислення, в якому карбоксилат магнію контактує з НСІ у водному середовищі з утворенням водної суміші, що містить карбонову кислоту і хлорид магнію. Є різні способи, завдяки яким цей етап може бути здійснено. Стадію підкислення зазвичай здійснюють приведенням солі карбонової, кислоти у зв'язок з кислим розчином НСІ. Тим не менш, в деяких варіантах здійснення може бути також передбачена можливість зв'язання солі карбонової кислоти з газоподібним НСІ. Сіль карбонової кислоти може бути у твердій та/або розчиненій формі. В одному варіанті здійснення сіль карбонової кислоти має бути у твердій формі. У цьому випадку підкислення проводять приведенням солі карбонової кислоти у зв'язок з розчином кислоти. Перевага одержання водної суміші з солі карбонової кислоти у твердій формі полягає в тому, що дуже висока концентрація карбонової кислоти таким чином може бути отримана, наприклад, концентрація від щонайменше 15 мас. %, зокрема щонайменше 25 мас. %, до, наприклад, 50 мас. %, або, наприклад, 40 мас. %. Соль карбонової кислоти також може бути і в розчиненому вигляді, як правило, у складі водного розчину. У цьому випадку процес підкислення можна проводити приведенням солі карбонової кислоти в зв'язок з кислим розчином або кислим газом. Процес підкислення може також проводитися із сумішшю карбонової кислоти і солі карбонової кислоти. Така суміш може, наприклад, бути отримана за низької рН ферментації. Суміш може бути, наприклад, у вигляді водної суспензії. При підкисленні сіль карбонової кислоти зв'язується з кислотним розчином НСІ, який переважно має якомога високу кислотну концентрацію. Така висока концентрація кислоти призводить до водної суміші з бажаною високою концентрацією карбонової кислоти. Такий кислий розчин містить щонайменше 5 мас. %, зокрема щонайменше 10 мас. %, переважно щонайменше 20 мас. % кислоти, в перерахунку на загальну масу розчину кислоти. Підкислення зазвичай проводять з застосуванням надлишку кислоти. Надлишок переважно малий, так що водна суміш виходить не дуже кислою, що може не бути бажаним з метою подальшої обробки такої суміші. Наприклад, надлишок кислоти, що застосовується, може бути таким, щоб отримана водна суміш мала рН 2 або менше, переважно рН 0-1. У разі застосування газоподібної НСІ, вона може подаватися у контакт з розчином або суспензією карбоксилату. Зокрема, газоподібний хлористий водень, можна продувати через розчин або суспензію. Переважно підкислення проводять за температури 75 °C або менше. За більш високими температурами стає економічно невигідним адаптація обладнання до суворих умов кислого середовища з високими температурами. Згаданий процес підкислення призводить до утворення водної рідини, що містить карбонову кислоту і хлорид магнію. Цю водну рідину піддають процесу сепарації, можливо після обробки на проміжних стадіях виробництва, таких як стадія концентрації. Відповідні стадії сепарації відомі в даній галузі. Характер зазначеного процесу залежить від природи і властивості кислот. Якщо карбонова кислота присутня в цілому або частково як тверда речовина у водній рідині, сепарація може мати місце з допомогою звичайних методів розділення твердої і рідкої фаз, таких як фільтрування, центрифугування і т.п. Якщо карбонова кислота присутня в цілому або частково як окрема органічна фаза у водній рідині, сепарація може мати місце з допомогою звичайних методів рідинно-рідинного поділу, 6 UA 114672 C2 5 10 15 20 25 30 35 40 45 50 55 60 наприклад, декантацією, відстоюванням, центрифугуванням, з застосуванням пластинчастих сепараторів, застосуванням коалесценції і гідроциклонів. Екстрагенти може бути додано для підвищення ефективності процесу сепарації. Поєднання різних способів і пристроїв також може бути застосовано. Якщо присутня карбонова кислота розчинена у водній рідині, сепарація може відбуватися з застосуванням, наприклад, екстрагування з допомогою відповідного екстрагента. Спосіб за винаходом, що заявляється, є особливо привабливим, коли процес сепарації відбувається із залученням екстрагента. Було виявлено, що в цьому варіанті здійснення розчин хлориду магнію, отриманий після сепарації, як показано, може містити відносно великі кількості органічних компонентів, наприклад, СЛОС щонайменше +1000 частин на мільйон (0,1 мас. %). Надання цих великих кількостей органічних компонентів на стадії термічного розкладання призводить до небажаної якості НСІ, формування небажаних продуктів під час термічного розкладання, і втрати екстрагента у системі. У способі, згідно з винаходом, цим проблемам можна запобігти. Застосування багатостадійної сепарації, як описано вище, є особливою перевагою цього втілення. Якщо до способу, згідно з винаходом, залучений екстрагент, так званий "екстрагувальний агент, " він суттєво не змішується з водою. Застосування екстрагента призводить в процесі сепарації до утворення двофазної системи, яка містить рідкий органічний шар з екстрагувального агенту і карбонової кислоти, і водний шар, що містить розчинений хлорид магнію. Прикладами відповідних екстрагентів є аліфатичні й ароматичні вуглеводні, такі як алкани і ароматичні сполуки, кетони, та ефіри. Також можуть бути застосовані суміші різних сполук. Прикладами відповідних аліфатичних алканів є С5-С10 з прямим ланцюгом, розгалужені або циклічні алкани, наприклад, октан, гексан, циклогексан, 2-етил-гексан і гептан. Прикладами відповідних ароматичних сполук є С6-С10 ароматичні сполуки, наприклад, толуол, ксилоли, етилбензол. Прикладами відповідних кетонів в цьому винаході є С5+ кетони, а саме кетони С5-С8. С5+ означає кетони зі щонайменше 5 атомами вуглецю. Застосування С9+ кетонів є менш привабливим. Застосування метил-ізобутіл-кетону (МІБК), як було виявлено, є особливо привабливим. Прикладами відповідних ефірів є СЗ-С6 ефіри, наприклад, метил-трет-бутиловий ефір (МТБЕ) і діетиловий ефір (ДЕЕ). Екстрагент, як правило, кваліфікується як СЛОС в контексті даного опису. Характер виготовленої карбонової кислоти, не є критичним щодо інтегрованого процесу, згідно з винаходом. В одному з варіантів здійснення карбонова кислота є моно-, ді- або три-карбоновою кислотою, що містить щонайменше 2, але не більше 6 атомів вуглецю (С2-6 карбонової кислоти). В одному варіанті здійснення, карбонову кислоту вибирають з групи, що складається з молочної кислоти, янтарної кислоти, пропіонової кислоти, 3-гідроксіпропіоновой кислоти, 2-, 3- і 4-гідроксимасляної кислоти, лимонної кислоти, фумарової кислоти, ітаконової кислоти, адипінової кислоти, акрилової кислоти, левуліновой кислоти, малеїнової кислоти, 2,5дегідрослизевої кислоти, мигдальної кислоти, яблучної кислоти, і винної кислоти. Переважно, карбонову кислоту обирають з групи, що складається з молочної кислоти, янтарної кислоти, пропіонової кислоти, 3-гідроксіпропіоновой кислоти, 2-, 3- і 4-гідроксимасляної кислоти та лимонної кислоти. В одному варіанті здійснення карбонову кислоту вибирають з монокарбонових кислот з 2-6 атомами вуглецю. В одному варіанті здійснення монокарбонова кислота з 2-6 атомами вуглецю не містить гідроксильних груп. Прикладами відповідних кислот з цієї групи є пропіонова кислота, акрилова кислота, масляна кислота, валеріанова кислота. В іншому варіанті здійснення монокарбонова кислота містить щонайменше одну гідроксильну групу. В цій групі в одному з варіантів здійснення може бути кращим вибір із групи кислот, а саме молочної кислоти, гліколевої кислоти, 3-гідроксіпропіоновой кислоти, 2-, 3- і 4гідроксимасляної кислоти. В іншому варіанті може бути кращим вибирати з групи гліколевої кислоти, 3-гідроксіпропіоновой кислоти і 2-, 3- і 4-гідроксимасляної кислоти. У додатковому варіанті здійснення може бути кращим вибрати молочну кислоту. В іншому варіанті здійснення карбонова кислота є полікарбоновою кислотою, більш конкретно ді- або трикарбоновою кислотою, що містить щонайменше 2, але не більше 6 атомів вуглецю (С2-6 карбонова кислота). В одному варіанті здійснення полікарбонову кислоту вибирають з групи, що складається з бурштинової кислоти, лимонної кислоти, фумарової 7 UA 114672 C2 5 10 15 20 25 30 кислоти, ітаконової кислоти, адипінової кислоти, малеїнової кислоти, 2,5-дегідрослизевої кислоти, мигдальної кислоти, яблучної кислоти, і винної кислоти. Переважно полікарбонові кислоти вибирають з групи, що складається з бурштинової кислоти, лимонної кислоти, фумарової кислоти, ітаконовою кислоти, адипінової кислоти і 2,5-дегідрослизевої кислоти. Полікарбоновою кислотою, зокрема, може бути бурштинова кислота, фумарова кислота, ітаконова кислота або 2,5-дегідрослизева кислота. На Фіг. З наведено варіант інтегрованого процесу, відповідно до винаходу. За фіг. 3 процес ферментації проводять в реакторі (101) ферментації, до якого постачають джерело вуглецю і, можливо, інші компоненти, такі як поживні речовини, по лініям, які не показані. У процесі ферментації джерело вуглецю ферментують з допомогою мікроорганізму в ферментаційному бульйоні, щоб сформувати карбонову кислоту, і нейтралізують щонайменше частину карбонової кислоти додаванням магнієвої основи, тим самим отримуючи карбоксилат магнію. Основу магнію додають по лінії (10). Основу магнію одержують з MgO, утвореного на етапі термічного розкладання. MgO може бути утворено як такий, або після розжиження у водній рідині або перетворенням в гідроксид магнію, що не показано. Ферментаційний бульйон, що містить сіль карбоксилату магнію, подають для здійснення операції (103) підкислення по лінії (102). Проміжні стадії, такі як процеси видалення біомаси або концентрації, можуть бути здійснено, але не показано. У процесі здійснення стадії (103) підкислення карбоксилат магнію контактує з розчином НСІ у водному середовищі з утворенням водної суміші, що містить карбонову кислоту і хлорид магнію. НСІ постачається по лінії (9) і відводиться від преконцентратора (5). Це може бути реалізовано у вигляді НСІ-місткого газового потоку, що безпосередньо одержують після преконцентратора (5). Його також може бути одержано у вигляді водного розчину, отриманого поглинанням НСІ-місткого газового потоку водною рідиною (наприклад, водою). Це відбувається на етапі процесу абсорбції (не показано). Водну суміш, яка містить карбонову кислоту і хлорид магнію, подають на стадію (105) для здійснення сепарації по лінії (104). Процес сепарації може здійснюватися, як описано вище. Органічні сполуки, отримані після стадії (32) сепарації, подаються на стадію (105) сепарації по лінії (34). Стадію (105) сепарації, де застосовують екстрагент, відповідними лініями не показано. Стадія (105) сепарації призводить до фільтрату, що містить карбонову кислоту і розчин хлориду магнію. Продукт карбонової кислоти відводять по лінії (106). Розчин хлориду магнію відбирається по лінії (1) і піддається подальшій обробці, як описано вище в контексті фіг.2. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосібобробляння розчину МgСl2, який полягає в: - випарюванні водного розчину, що містить 5-25 мас. % МgСl2 і органічні компоненти, де воду і органічні компоненти випарюють, при цьому продукт, отриманий внаслідок операції випарювання, має СОС (суму або загальний вміст органічних сполук) щонайбільше 50 % від СОС водного розчину, що використано для проведення стадії випарювання, - відведенні водного розчину з концентрацією МgСl 2 25-35 мас. % після випарювання і постачання його до преконцентратора, де він контактує з НСl-вмісним газовим потоком за температури щонайменше 300 °C, - постачанні водного розчину з концентрацією МgСl2 35-45 мас. %, одержаного після преконцентратора, до реактора термогідролізу, який має температуру щонайменше 300 °C, - відведенні МgО у твердій формі від реактора термогідролізу і відведенні НСl-вмісного газового потоку від реактора термогідролізу, при цьому НСl-вмісний газовий потік має температуру щонайменше 300 °C, - постачанні НСl-вмісного газового потоку за температури щонайменше 300 °C до преконцентратора, - відведенні НСl-вмісного газового потоку за температури щонайбільше 150 °C від преконцентратора. 2. Спосіб за п. 1, який відрізняється тим, що водний розчин, що містить хлорид магнію, має СОС щонайменше 1000 частин на мільйон. 3. Спосіб за п. 1 або п. 2, в якому продукт, отриманий внаслідок операції випарювання, має СОС щонайбільше 30 % від СОС водного розчину, застосованого для проведення першої стадії випарювання, переважно щонайбільше 15 %. 4. Спосіб за будь-яким з попередніх пунктів, в якому продукт, отриманий внаслідок операції випарювання і який подається до преконцентратора, має СОС щонайбільше 1000 частин на 8 UA 114672 C2 5 10 15 20 25 30 35 40 45 мільйон, зокрема щонайбільше 500 частин на мільйон, переважно щонайбільше 200 частин на мільйон. 5. Спосіб за будь-яким з попередніх пунктів, в якому підвищення концентрації здійснюється під час випарювання до преконцентратора і визначено як "МgСl2 преконц." - "МgСl2 початк.", становить 30-5 мас. %. 6. Спосіб за будь-яким з попередніх пунктів, в якому випарювання здійснюють протягом однієї стадії випарювання. 7. Спосіб за будь-яким з пп. 1-5, в якому процес випарювання є багатостадійним. 8. Спосіб за п. 7, в якому під час першої стадії випарювання багатостадійного процесу випарювання леткі органічні компоненти видаляють, так що концентрований продукт після першої стадії випарювання має СЛОС (суму або загальний вміст летких органічних сполук), що становить щонайбільше 50 % від СЛОС водного розчину, що постачають для здійснення першої стадії випарювання, зокрема щонайбільше 30 %, переважно щонайбільше 15 %. 9. Спосіб за будь-яким з пп. 7-8, в якому пару відводять від першої стадії випарювання і постачають як нагрівальну рідину для здійснення випарювання на наступній стадії. 10. Спосіб за п. 9, в якому багатостадійне випарювання провадять в складених випарниках. 11. Спосіб за будь-яким з попередніх пунктів, в якому на стадії випарювання застосовують компресію пари в одну або кілька стадій. 12. Спосіб за будь-яким з попередніх пунктів, в якому одержують розчин хлориду магнію і який полягає в: - постачанні джерела вуглецю до процесу ферментації з утворенням карбонової кислоти, при цьому провадять ферментацію джерела вуглецю мікроорганізмом в культуральному бульйоні з утворенням карбонової кислоти, а також нейтралізацію щонайменше частини карбонової кислоти додаванням основи магнію, вибраної з оксиду магнію або гідроксиду магнію, отримуючи карбоксилат магнію, - постачанні карбоксилату магнію для здійснення операції підкислення, під час якої карбоксилат магнію контактує з НСl у водній суміші з утворенням водної суміші, що містить карбонову кислоту і хлорид магнію, - відокремленні водної суміші, що містить карбонову кислоту і хлорид магнію, з формуванням вихідного потоку, що містить карбонову кислоту і розчин хлориду магнію. 13. Спосіб за п. 12, який полягає в: - рециркуляції органічних компонентів, що випарені під час операції випарювання, щонайменше частково, для здійснення операції відокремлення, та/або - рециркуляції оксиду магнію, відведеного від реактора термогідролізу, щонайменше частково, для здійснення операції ферментації, та/або - рециркуляції НСl-вмісного газового потоку, отриманого з преконцентратора, щонайменше частково, для здійснення операції підкислення. 14. Спосіб за п. 13, який полягає в: - рециркуляції органічних компонентів, що випарені під час операції випарювання, щонайменше частково, для здійснення операції відокремлення, і - рециркуляції оксиду магнію, відведеного від реактора термогідролізу, принаймні частково, для здійснення операції ферментації, і - рециркуляції НСl-вмісного газового потоку, отриманого з преконцентратора, принаймні частково, для здійснення операції підкислення. 15. Спосіб за будь-яким з пп. 12-14, в якому до операції відокремлення долучають операцію екстракції, де застосовують органічний екстрагент. 9 UA 114672 C2 10 UA 114672 C2 Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing magnesium chloride solutions

Автори англійськоюde Vries, Johannes, Jeichienus, Frediansyan, Raymon, de Haan, Andre, Banier

Автори російськоюдэ Врис Йоганнэс Йейхиенус, Фредиансях Раймон, дэ Хан Андрэ Банье

МПК / Мітки

МПК: C12P 7/40, C01F 5/10, C01F 5/06, C01B 13/18

Мітки: обробляння, хлориду, спосіб, магнію, розчину

Код посилання

<a href="https://ua.patents.su/13-114672-sposib-obroblyannya-rozchinu-khloridu-magniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробляння розчину хлориду магнію</a>

Попередній патент: Спосіб підвищення зносостійкості робочих поверхонь сталевих кілець імпульсних торцевих ущільнень

Наступний патент: Пластичне мастило

Випадковий патент: Спосіб здійснення збільшуючої мастопексії