Спосіб і пристрій для одержання метану, електричної і теплової енергії

Формула / Реферат

1. Спосіб одержання метану, електричної енергії і тепла за допомогою анаеробної конверсії біомаси у формі подрібнених рослин і/або органічних відходів у біогаз з використанням генератора електричного струму або турбогенераторного агрегату і терморегенеративної комірки, обладнаної високотемпературним терморегенератором (13d) і низькотемпературним терморегенератором (13е) з теплообмінником, який відрізняється тим, що подрібнені рослини змішують з водою в такій пропорції, щоб склад сухої маси у воді складав від 20 до 60 %, переважно, 30 %; подрібнені органічні відходи, що спочатку містять менше 60 % води, змішують із водою в тій же пропорції, і ці суміші разом із органічними відходами, що містять від 4 до 20 % сухої маси у воді, піддають разом, окремо або у певному співвідношенні гідролізу при температурі близько 20 °С протягом 12-36 годин, потім через гідролізовану біомасу пропускають діоксид вуглецю до повного зникнення в біомасі кисню й азоту, після цього біомасу, при необхідності доповнену водою з такого розрахунку, щоб кількість сухої маси у воді складала від 4 до 60 %, переважно, 20 %, піддають метановому бродінню під дією метанових мезофільних бактерій, переважно, при температурі 35 °С протягом 48-240 годин, після цього біогаз, одержаний при анаеробному перетворенні біомаси в біогаз, - далі називаний першою порцією, спрямовують у резервуар для технічного біогазу, а біомасу, що залишилася, при необхідності розбавляють водою таким чином, щоб вона містила від 4 до 60 %, переважно 20 %, сухої маси у воді, і піддають метановому бродінню під дією метанових термофільних бактерій, переважно при температурі 55 °С протягом 48-240 годин, при цьому в обох процесах метанового бродіння відношення вуглецю до азоту в біомасі перевищує 100:3, переважно складає 10:1, значення рН водяної суміші біомаси складає 6-8, переважно рН=7, а окисно-відновний потенціал - нижче 250 мВ; потім біогаз, одержаний при анаеробному перетворенні біомаси в біогаз під дією метанових термофільних бактерій, - далі називаний другою порцією, об'єднують із першою порцією в резервуарі для технічного біогазу, а з біомаси, що залишилася, після витягу з неї приблизно 50 % води і повернення цієї води на стадію метанового бродіння наступної порції біомаси, готують компост з одночасним протіканням перетворення біомаси в біогаз під дією метанових психрофільних бактерій, переважно при температурі 23 °С протягом 190-300 годин, який потім використовують у сільському господарстві як природне добриво, а одержаний біогаз, що складає третю порцію, об'єднують із першою і другою порціями біогазу; із нього видаляють сірковмісні сполуки, після чого 20-80 % десульфуризованого біогазу розкладають на метан і діоксид вуглецю, від 5 до 50 % якого накопичують у резервуарі під підвищеним тиском і потім повертають на наступну стадію витягування кисню й азоту з гідролізованої біомаси, а діоксид вуглецю, що залишився, збирають у ємності для газу під тиском або конденсують, або скидають в атмосферу, тоді як 25-75 % метану конденсують або об'єднують з природним газом, або використовують у чистому вигляді як паливо, або ж перетворюють на інші хімічні сполуки; метан, що залишився, або 100 % виробленого метану, об'єднують із десульфуризованою порцією біогазу, що не піддавався розкладанню, у відношенні, необхідному для одержання газового палива з постійним метановим числом, переважно, 104,4, і постійною теплотворною здатністю 8,6 кВт·ч/м3 - називаного стандартним газовим паливом, із якого 20-40 % спалюють у пальнику високотемпературного терморегенератора терморегенеративної комірки, а речовини, що утворилися в результаті теплового розкладання продуктів синтезу, акумульованих в комірці, повертають із високотемпературного терморегенератора на електроди комірки, що призводить до генерування в комірці електричної енергії прямого струму і продуктів синтезу, тоді як решту палива спалюють у двигуні внутрішнього згорання генератора електричного струму, генеруючи електроенергію змінного струму і тепло, що утримується в рідинах, що охолоджують двигун, і в газоподібних продуктах згоряння, або спалюють у камері згорання турбогенераторного агрегату, виробляючи електричну енергію змінного струму і тепло, що утримується в газоподібних продуктах згоряння, вироблюваних газовою турбіною, а 25-75 % тепла, одержаного від рідин, що охолоджують двигун, і від газоподібних продуктів згоряння, передають на низькотемпературний терморегенератор терморегенеративної комірки для процесу витягування продуктів синтезу з електроліту і повернення їх у терморегенератор високотемпературної комірки, а також для повернення електроліту з низькою концентрацією в камери комірки, тоді як 25-75 % тепла передають на стадію гідролізу і анаеробної конверсії біомаси в біогаз, у той час як тепло, що залишилося, надходить у тепловий цикл центрального опалення і/або використовується для одержання теплої води.

2. Спосіб за п. 1, який відрізняється тим, що флегму, яка утворилася в кожному окремому технологічному циклі, повертають у цикл для повторного використання.

3. Спосіб за п. 1, який відрізняється тим, що флегму, спрямовану в бродильні чани, доповнюють, зокрема додають азотовмісні сполуки.

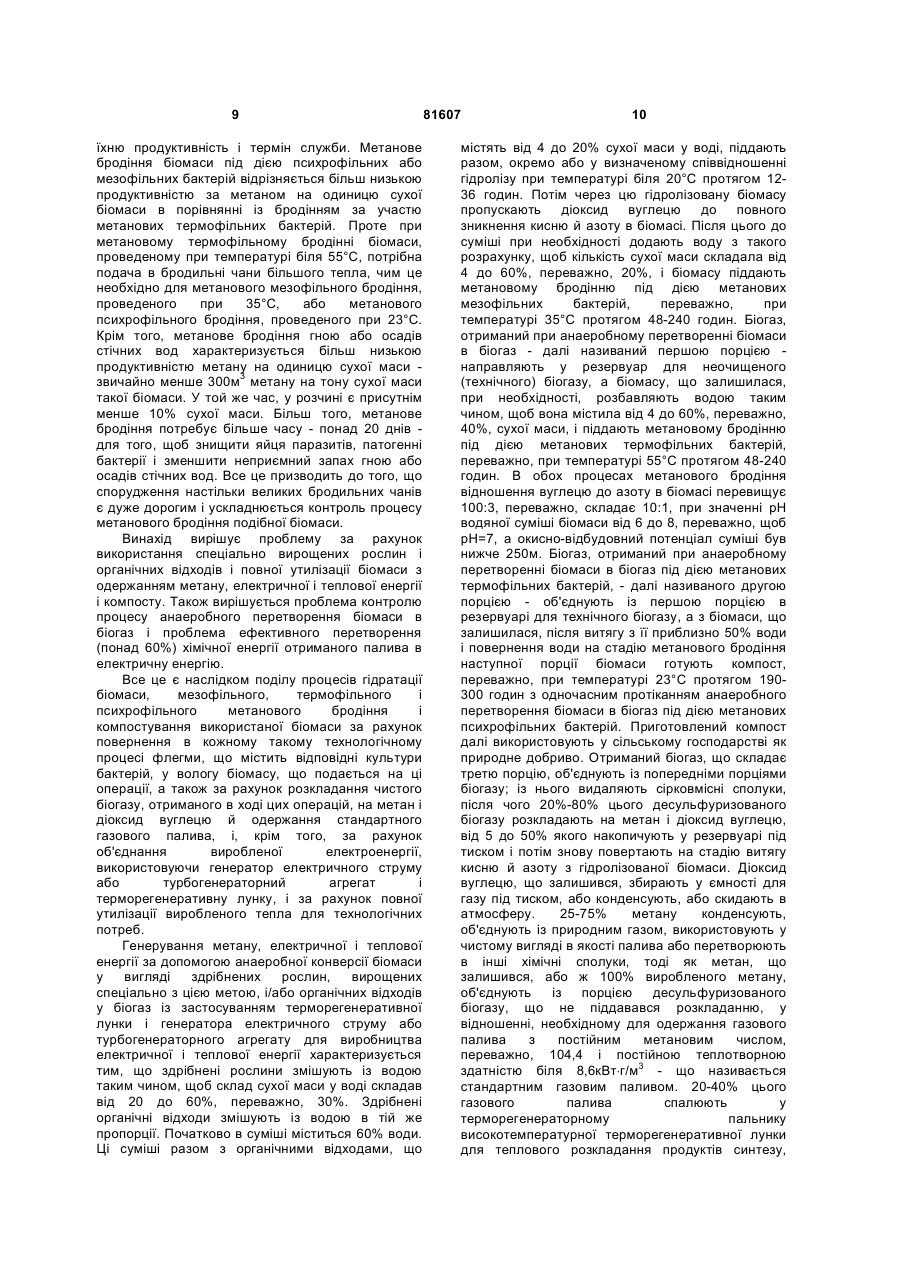

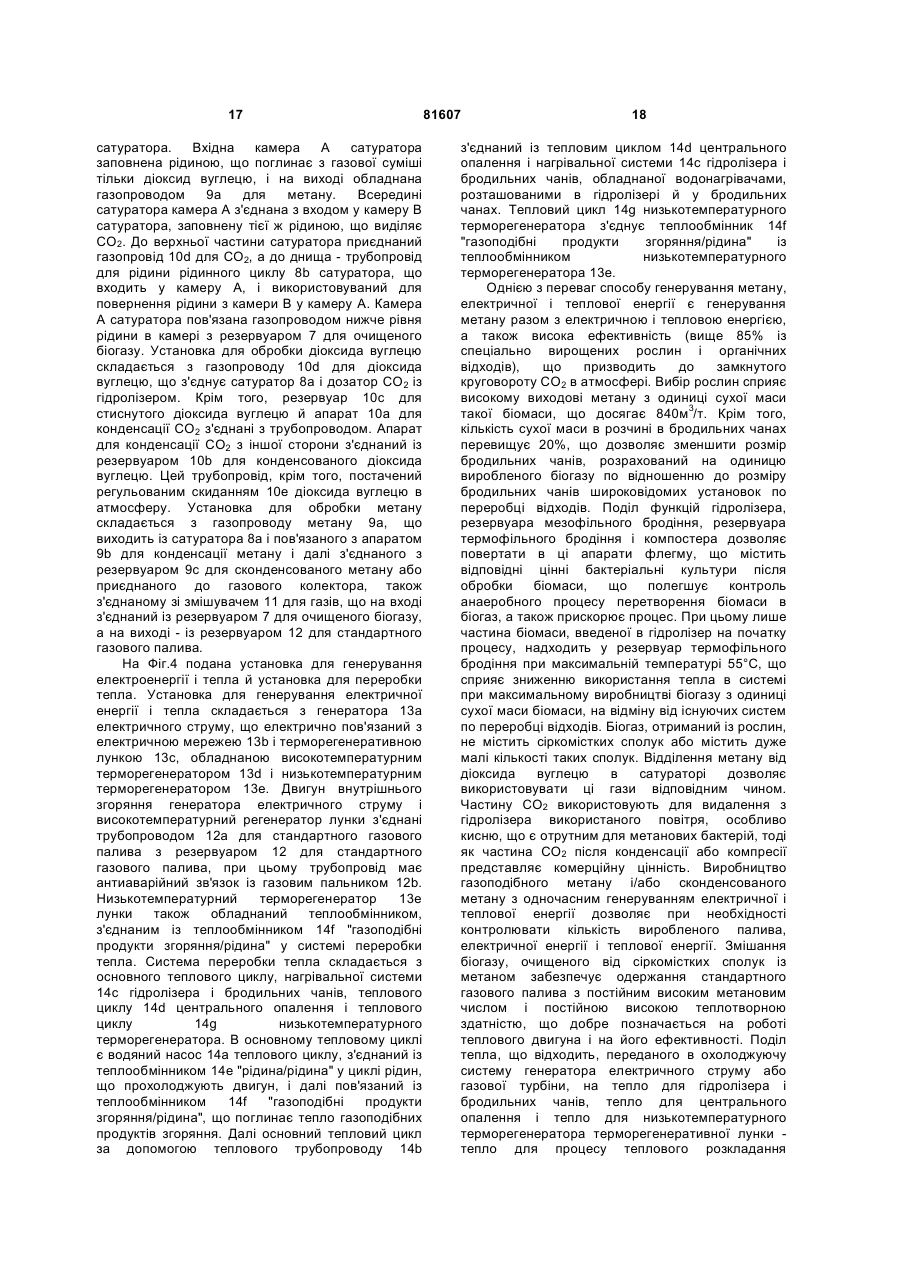

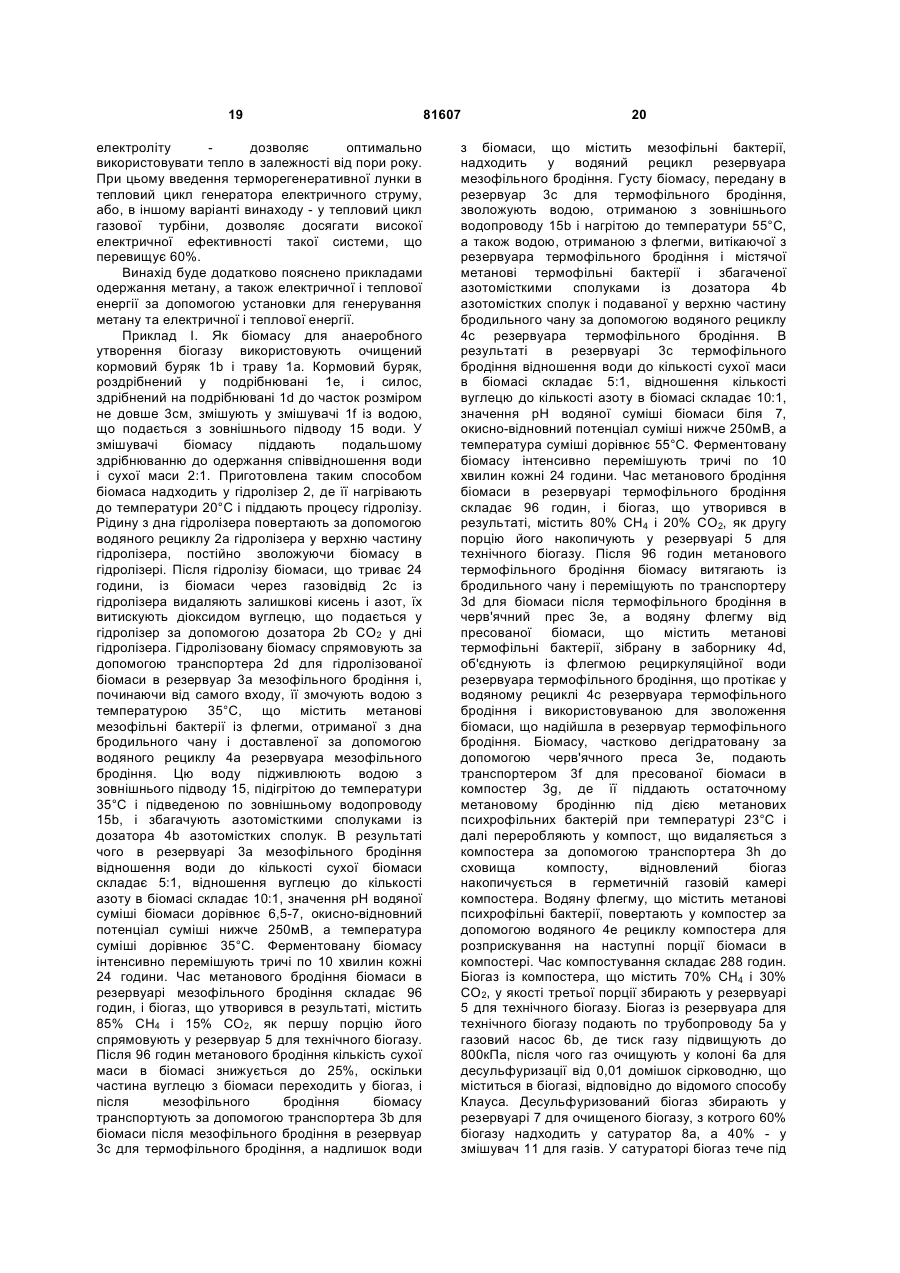

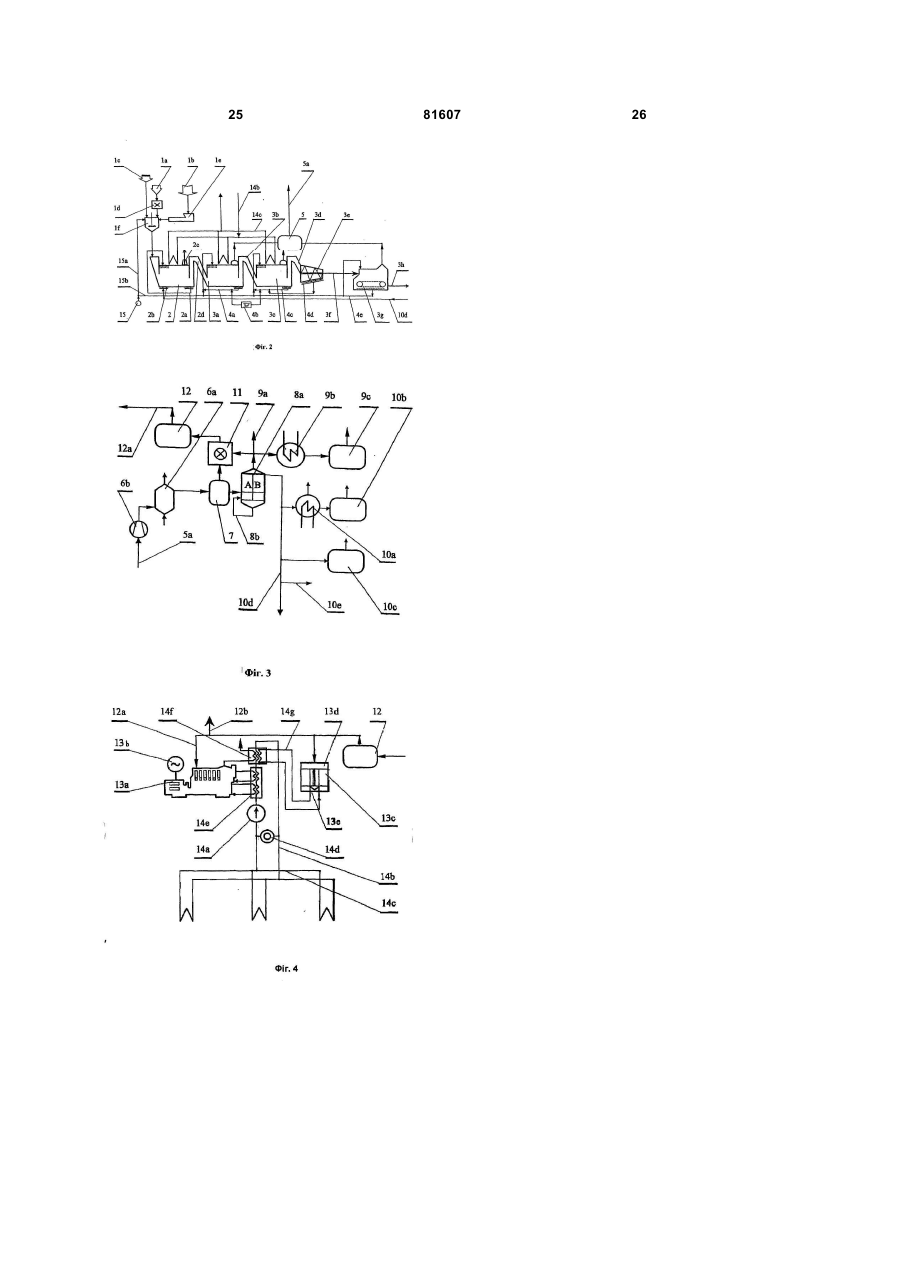

4. Пристрій для генерування метану, електричної і теплової енергії у відповідності зі способом за п. 1, який складається з гідролізеру, послідовної системи бродильних чанів, кожний з яких обладнаний трубопроводом і насосом для рециркуляції рідини, черв'ячного преса, компостера, генератора електричного струму або турбогенераторного агрегату, терморегенеративної комірки, резервуарів, рідинних і газових насосів і трубопроводів, який відрізняється тим, що містить установку (1) для готування біомаси, з'єднану з гідролізером (2), що, у свою чергу, пов'язаний з послідовною системою (3) бродильних чанів і компостера, обладнаною транспортером компосту до сховища і з'єднаною з установкою (4) для повернення і збагачення флегми, крім того, ці установки (1), (3) і (4) з'єднані з зовнішнім підводом води (15), складовий трубопровід для природного біогазу зв'язує послідовну систему (3) бродильних чанів і компостера з резервуаром (5) для технічного біогазу, у свою чергу, з'єднаним з установкою (6) для очищення біогазу, що, у свою чергу, пов'язана з резервуаром (7) для очищеного біогазу, з'єднаним з установкою (8) для розкладання біогазу і змішувачем (11) для газів, установка для розкладання біогазу з'єднана з установкою (10) для обробки діоксиду вуглецю й установкою (9) для обробки метану; установка (10) для обробки діоксиду вуглецю з'єднана газопроводом із гідролізером (2), що обладнаний пристроєм для скидання CO2 в атмосферу, а установка (9) для обробки метану також пов'язана зі змішувачем (11) для газів, у свою чергу, з'єднаним із резервуаром (12) для стандартного газового палива, цей резервуар з'єднаний з установкою (13) для генерування електроенергії і тепла або із установкою (14) переробки тепла, а установка (13) для генерування електроенергії і тепла з'єднана з установкою (14) для переробки тепла, що, у свою чергу, з'єднана тепловими трубопроводами з гідролізером (2), з установкою (4) для повернення і збагачення флегми і з послідовною системою (3) бродильних чанів і компостера.

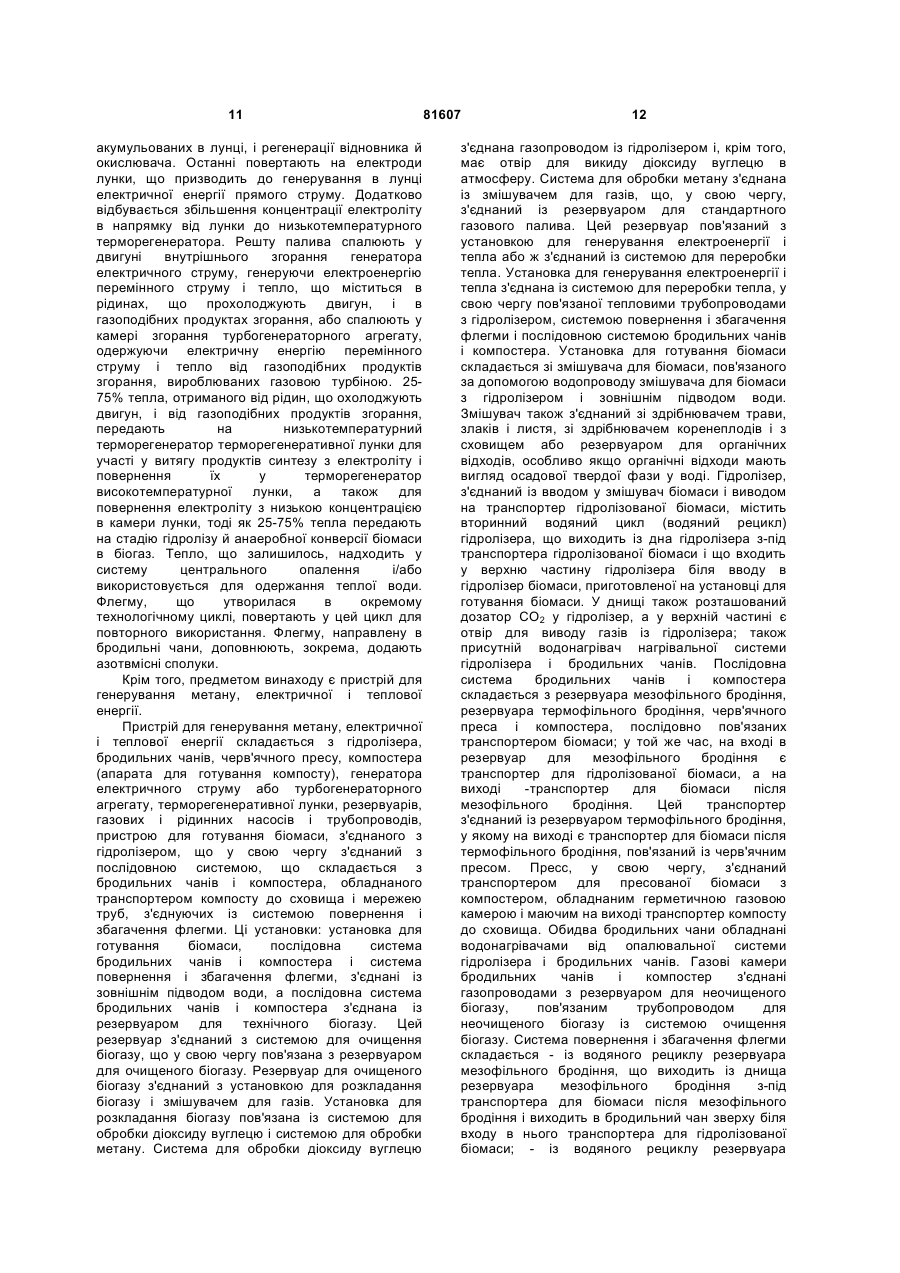

5. Пристрій за п. 4, який відрізняється тим, що установка (1) для готування біомаси містить змішувач (1f) для біомаси, з'єднаний із гідролізером (2) і зовнішнім підводом (15) води за допомогою водяного трубопроводу (15а) змішувача для біомаси, змішувач для біомаси з'єднаний з подрібнювачем (1d) трави, листя і злаків (1а) і з подрібнювачем (1е) коренеплодів (1b), із сховищем або резервуаром (1с) для органічних відходів, особливо якщо вони являють собою осадову тверду фазу у воді.

6. Пристрій за п. 4, який відрізняється тим, що гідролізер (2) на вході пов'язаний з установкою (1) для готування біомаси, на виході гідролізер обладнаний транспортером (2d) для гідролізованої біомаси і водяним рециклом (2а), що виходить із днища гідролізеру з-під транспортера (2d) для гідролізованої біомаси, і входить у гідролізер зверху біля входу до нього біомаси, виготовленої на установці (1), крім того, гідролізер (2) у днищі оснащений дозатором (2b) СО2 у гідролізер і зверху має газовідвід (2с), і обладнаний водонагрівачем нагрівальної системи (14с) гідролізеру і бродильних чанів.

7. Пристрій за п. 4, який відрізняється тим, що послідовна система (3) бродильних чанів і компостера включає резервуар (3а) мезофільного бродіння, резервуар (3с) термофільного бродіння, черв'ячний прес (3е) і компостер 3g, що з'єднані послідовно транспортерами біомаси, резервуар мезофільного бродіння має на вході транспортер (2d) для гідролізованої біомаси і на виході - транспортер (3b) для біомаси після мезофільного бродіння; цей транспортер з'єднаний із резервуаром (3с) термофільного бродіння, що має на виході транспортер (3d) для біомаси після термофільного бродіння, пов'язаний із черв'ячним пресом (3е), що з'єднаний транспортером (3f) для пресованої біомаси з компостером (3g), що обладнаний герметичною газовою камерою і на виході - транспортером (3h) компосту до сховища; обидва бродильних чани обладнані водонагрівачами нагрівальної системи (14с) гідролізеру і бродильних чанів, а газові камери бродильних чанів і компостера з'єднані газопроводами з резервуаром (5) для технічного біогазу, з'єднаним трубопроводом (5а) для технічного біогазу з установкою (6) для очищення біогазу.

8. Пристрій за п. 4, який відрізняється тим, що установка для повернення і збагачення флегми містить водяний рецикл (4а) резервуара мезофільного бродіння, що виходить з дна резервуара мезофільного бродіння з-під транспортера (3b) для біомаси після мезофільного бродіння і входить у бродильний чан зверху біля входу в нього транспортера (2d) для гідролізованої біомаси; водяний рецикл (4с) резервуара термофільного бродіння, що виходить з дна резервуара (3с) термофільного бродіння з-під транспортера (3d) для біомаси після мезофільного бродіння і входить у бродильний чан зверху біля входу в нього транспортера (3b) для біомаси після мезофільного бродіння; забірник (4d) води з черв'ячного преса, пов'язаний із водяним рециклом (4с) резервуара термофільного бродіння і з водяним рециклом (4е) компостера, що виходить з дна компостера (3g) і входить у компостер зверху біля входу в нього транспортера (3f) для пресованої біомаси, причому обидва ці рецикли з'єднані з зовнішнім підводом (15) води за допомогою зовнішнього водопроводу (15b), водяний рецикл (4а) резервуара мезофільного бродіння і водяний рецикл (4с) резервуара термофільного бродіння з'єднані з дозатором (4b) азотовмісних сполук.

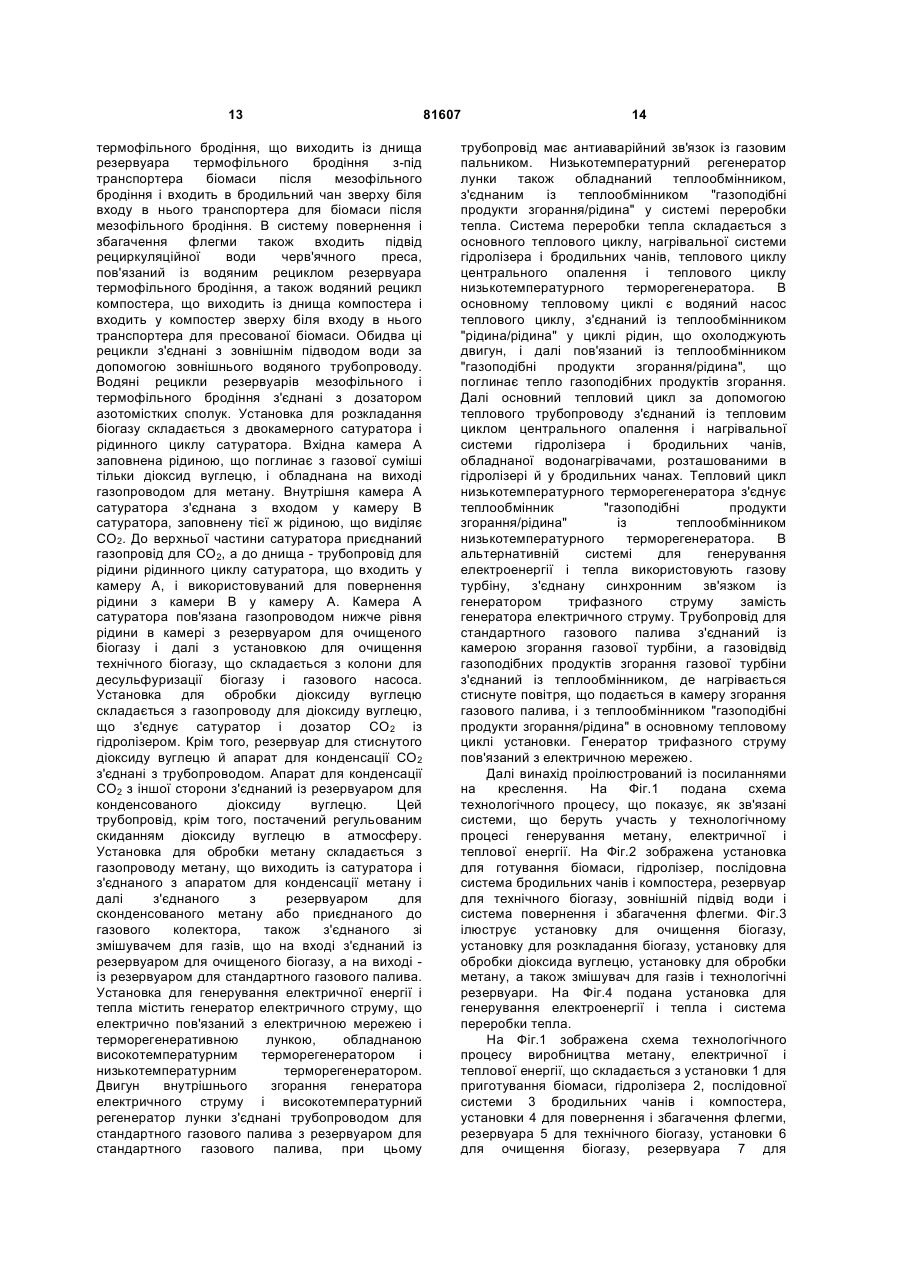

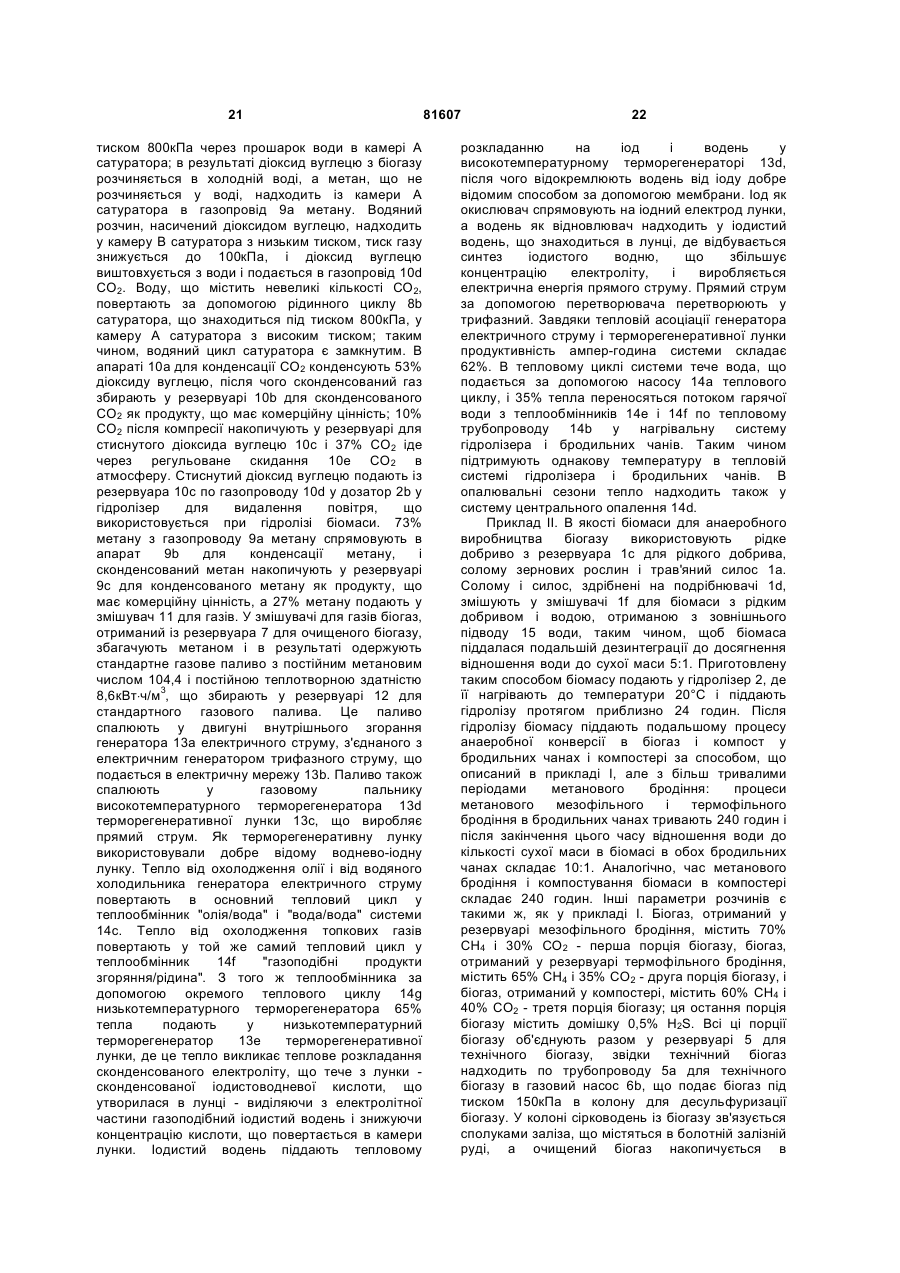

9. Пристрій за п. 4, який відрізняється тим, що установка (8) для розкладання біогазу складається з двокамерного сатуратора (8а) і рідинного циклу (8b) сатуратора, вхідна камера А сатуратора заповнена рідиною, що поглинає тільки діоксид вуглецю, і на виході обладнана газопроводом (9а) для метану, а всередині сатуратора камера А з'єднана із входом у камеру В сатуратора, заповнену тією ж рідиною, що виділяє СО2; до верхньої частини сатуратора приєднаний газопровід (10d ) для СО2, а до днища - трубопровід для рідини рідинного циклу (8b) сатуратора, що входить в камеру А і використовується для повернення рідини з камери В у камеру А, при цьому камера А сатуратора пов'язана газопроводом нижче рівня рідини в камері з резервуаром (7) для очищеного біогазу і з установкою (6) для очищення технічного біогазу, що складається з колони (6а) для десульфуризації біогазу і газового насоса (6b).

10. Пристрій за п. 4, який відрізняється тим, що установка (10) для обробки діоксиду вуглецю містить газопровід (10d) для діоксиду вуглецю, що з'єднує сатуратор (8а) із дозатором (2b) СO2 у гідролізер, резервуар (10с) для стиснутого діоксиду вуглецю та апарат (10а) для конденсації СO2, сполучені з цим газопроводом, причому апарат для конденсації СО2 з іншої сторони з'єднаний із резервуаром (10b) для сконденсованого діоксиду вуглецю, а газопровід обладнаний регульованим скиданням (10е) діоксиду вуглецю в атмосферу.

11. Пристрій за п. 4, який відрізняється тим, що установка (9) для обробки метану містить газопровід (9а) метану, що виходить із сатуратора (8а) і пов'язаний з апаратом (9b) для конденсації метану, який з'єднаний із резервуаром (9с) для сконденсованого метану або приєднаний до газового колектора, також з'єднаного зі змішувачем (11) для газів, що на вході з'єднаний із резервуаром (7) для очищеного біогазу, а на виході - із резервуаром (12) для стандартного газового палива.

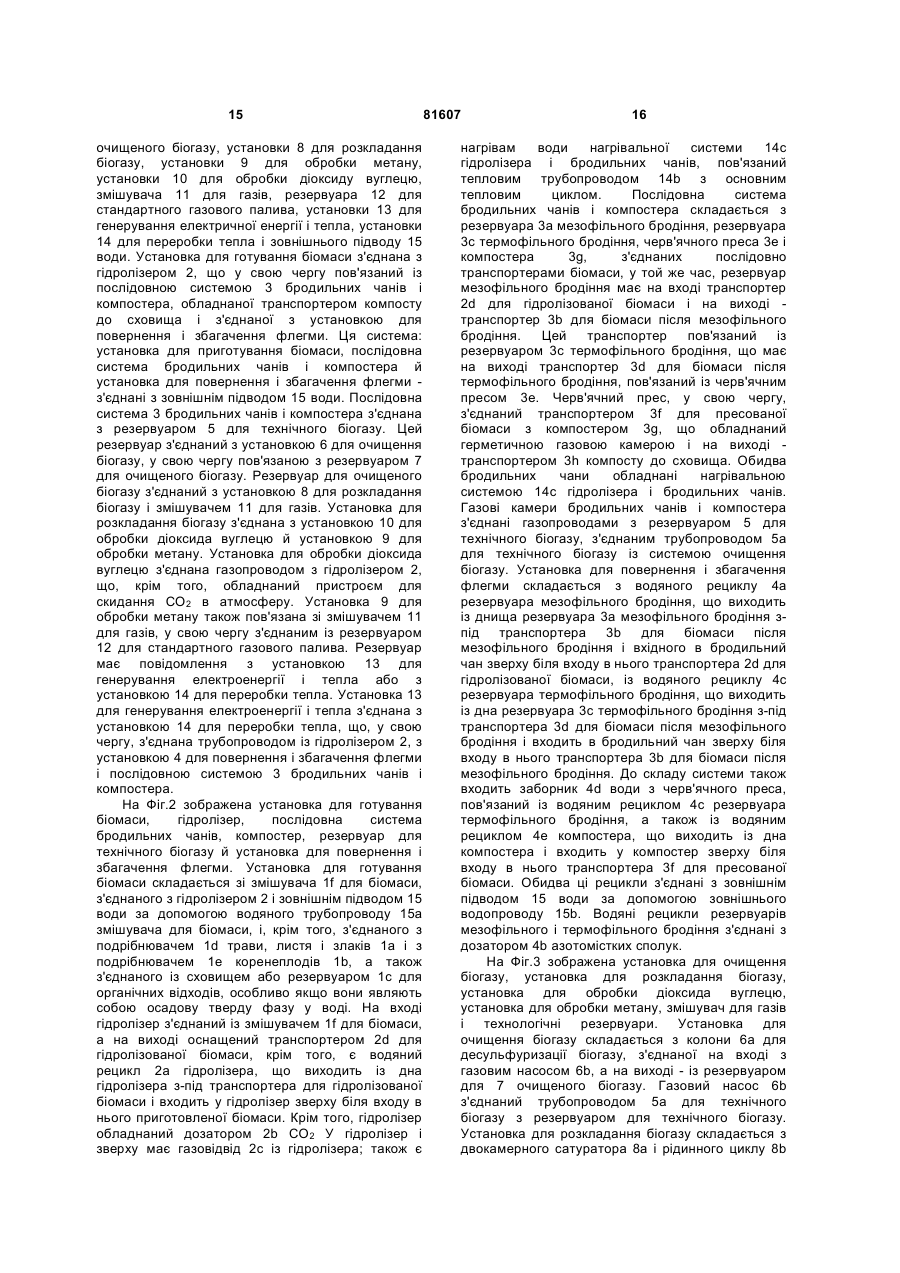

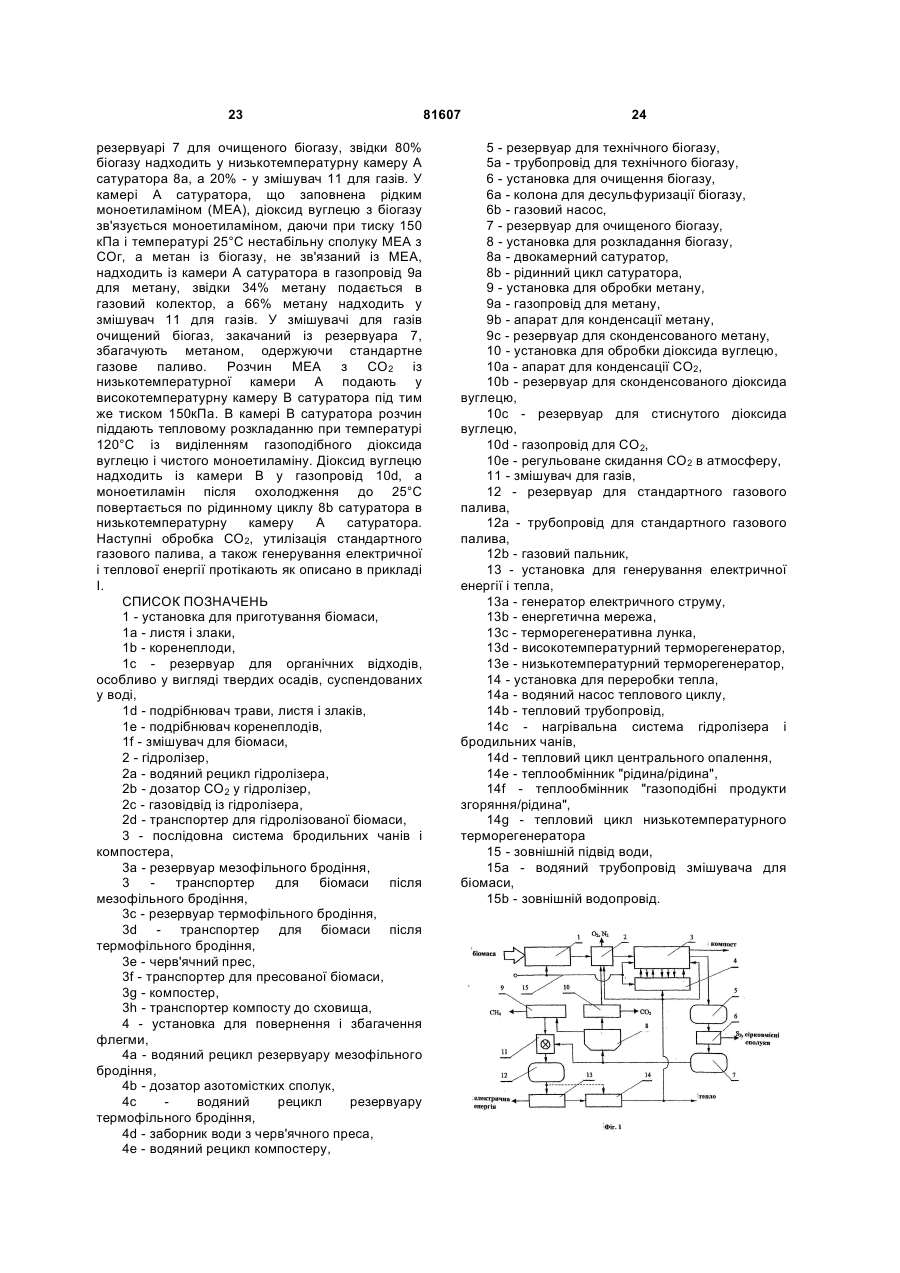

12. Пристрій за п. 4, який відрізняється тим, що установка (13) для генерування електричної енергії і тепла містить генератор електричного струму, що має електричний зв'язок з електричною мережею (13b) і терморегенеративною коміркою (13с), обладнаною високотемпературним терморегенератором (13d) і низькотемпературним терморегенератором (13е), причому двигун внутрішнього згоряння генератора електричного струму і високотемпературний регенератор комірки сполучені трубопроводом (12а) для стандартного газового палива з резервуаром (12) для стандартного газового палива, при цьому трубопровід (12а) має антиаварійний зв'язок із газовим пальником (12b), а низькотемпературний терморегенератор (13е) комірки обладнаний теплообмінником, з'єднаним із теплообмінником (14f) "газоподібні продукти згоряння/рідина" в установці (14) для переробки тепла.

13. Пристрій за п. 4, який відрізняється тим, що установка (14) для переробки тепла містить нагрівальну систему (14с) гідролізеру і бродильних чанів, тепловий цикл (14d) центрального опалення і тепловий цикл (14g) низькотемпературного терморегенератора, в основному тепловому циклі є водяний насос (14а), з'єднаний тепловим трубопроводом (14b) із теплообмінником (14е) "рідина/рідина" у циклі рідин, що охолоджують двигун, і далі з'єднаний із теплообмінником (14f) "газоподібні продукти згоряння/рідина", що поглинає тепло газоподібних продуктів згоряння, далі основний тепловий цикл з'єднаний із тепловим циклом (14d) центрального опалення і з нагрівальною системою (14с) гідролізеру і бродильних чанів, обладнаною водонагрівачами, розташованими в гідролізері й у бродильних чанах, а тепловий цикл (14g) низькотемпературного терморегенератора з'єднує теплообмінник (14f) "газоподібні продукти згоряння/рідина" із теплообмінником низькотемпературного терморегенератора (13е).

14. Пристрій за п. 12, який відрізняється тим, що установка для генерування електроенергії і тепла містить газову турбіну, з'єднану синхронним зв'язком із генератором трифазного струму замість генератора (13а) електричного струму, трубопровід (12а) для стандартного газового палива з'єднаний із камерою згоряння газової турбіни, а газовідвід газоподібних продуктів згоряння газової турбіни з'єднаний із теплообмінником, де нагрівається стиснуте повітря, що подається в камеру згоряння газового палива, і з теплообмінником (14f) "газоподібні продукти згоряння/рідина" в основному тепловому циклі системи, а генератор трифазного струму електрично пов'язаний з електричною мережею (13b).

Текст

1. Спосіб одержання метану, електричної енергії і тепла за допомогою анаеробної конверсії біомаси у формі подрібнених рослин і/або органічних відходів у біогаз з використанням генератора електричного струму або турбогенераторного агрегату і терморегенеративної комірки, обладнаної високотемпературним терморегенератором (13d) і низькотемпературним терморегенератором (13е) з теплообмінником, який відрізняється тим, що подрібнені рослини змішують з водою в такій пропорції, щоб склад сухої маси у воді складав від 20 до 60 %, переважно, 30 %; подрібнені органічні відходи, що спочатку містять менше 60 % води, змішують із водою в тій же пропорції, і ці суміші разом із органічними відходами, що містять від 4 до 20 % сухої маси у воді, піддають разом, окремо або у певному співвідношенні гідролізу при температурі близько 20 °С протягом 12-36 годин, потім через гідролізовану біомасу пропускають діоксид вуглецю до повного зникнення в біомасі кисню й азоту, після цього біомасу, при необхідності доповнену водою з такого розрахунку, щоб кількість сухої маси у воді складала від 4 до 60 %, переважно, 20 %, піддають метановому бродінню під дією метанових мезофільних бактерій, переважно, при 2 (19) 1 3 необхідному для одержання газового палива з постійним метановим числом, переважно, 104,4, і постійною теплотворною здатністю 8,6 кВт·ч/м3 називаного стандартним газовим паливом, із якого 20-40 % спалюють у пальнику високотемпературного терморегенератора терморегенеративної комірки, а речовини, що утворилися в результаті теплового розкладання продуктів синтезу, акумульованих в комірці, повертають із високотемпературного терморегенератора на електроди комірки, що призводить до генерування в комірці електричної енергії прямого струму і продуктів синтезу, тоді як решту палива спалюють у двигуні внутрішнього згорання генератора електричного струму, генеруючи електроенергію змінного струму і тепло, що утримується в рідинах, що охолоджують двигун, і в газоподібних продуктах згоряння, або спалюють у камері згорання турбогенераторного агрегату, виробляючи електричну енергію змінного струму і тепло, що утримується в газоподібних продуктах згоряння, вироблюваних газовою турбіною, а 25-75 % тепла, одержаного від рідин, що охолоджують двигун, і від газоподібних продуктів згоряння, передають на низькотемпературний терморегенератор терморегенеративної комірки для процесу витягування продуктів синтезу з електроліту і повернення їх у терморегенератор високотемпературної комірки, а також для повернення електроліту з низькою концентрацією в камери комірки, тоді як 25-75 % тепла передають на стадію гідролізу і анаеробної конверсії біомаси в біогаз, у той час як тепло, що залишилося, надходить у тепловий цикл центрального опалення і/або використовується для одержання теплої води. 2. Спосіб за п. 1, який відрізняється тим, що флегму, яка утворилася в кожному окремому технологічному циклі, повертають у цикл для повторного використання. 3. Спосіб за п. 1, який відрізняється тим, що флегму, спрямовану в бродильні чани, доповнюють, зокрема додають азотовмісні сполуки. 4. Пристрій для генерування метану, електричної і теплової енергії у відповідності зі способом за п. 1, який складається з гідролізеру, послідовної системи бродильних чанів, кожний з яких обладнаний трубопроводом і насосом для рециркуляції рідини, черв'ячного преса, компостера, генератора електричного струму або турбогенераторного агрегату, терморегенеративної комірки, резервуарів, рідинних і газових насосів і трубопроводів, який відрізняється тим, що містить установку (1) для готування біомаси, з'єднану з гідролізером (2), що, у свою чергу, пов'язаний з послідовною системою (3) бродильних чанів і компостера, обладнаною транспортером компосту до сховища і з'єднаною з установкою (4) для повернення і збагачення флегми, крім того, ці установки (1), (3) і (4) з'єднані з зовнішнім підводом води (15), складовий трубопровід для природного біогазу зв'язує послідовну систему (3) бродильних чанів і 81607 4 компостера з резервуаром (5) для технічного біогазу, у свою чергу, з'єднаним з установкою (6) для очищення біогазу, що, у свою чергу, пов'язана з резервуаром (7) для очищеного біогазу, з'єднаним з установкою (8) для розкладання біогазу і змішувачем (11) для газів, установка для розкладання біогазу з'єднана з установкою (10) для обробки діоксиду вуглецю й установкою (9) для обробки метану; установка (10) для обробки діоксиду вуглецю з'єднана газопроводом із гідролізером (2), що обладнаний пристроєм для скидання CO2 в атмосферу, а установка (9) для обробки метану також пов'язана зі змішувачем (11) для газів, у свою чергу, з'єднаним із резервуаром (12) для стандартного газового палива, цей резервуар з'єднаний з установкою (13) для генерування електроенергії і тепла або із установкою (14) переробки тепла, а установка (13) для генерування електроенергії і тепла з'єднана з установкою (14) для переробки тепла, що, у свою чергу, з'єднана тепловими трубопроводами з гідролізером (2), з установкою (4) для повернення і збагачення флегми і з послідовною системою (3) бродильних чанів і компостера. 5. Пристрій за п. 4, який відрізняється тим, що установка (1) для готування біомаси містить змішувач (1f) для біомаси, з'єднаний із гідролізером (2) і зовнішнім підводом (15) води за допомогою водяного трубопроводу (15а) змішувача для біомаси, змішувач для біомаси з'єднаний з подрібнювачем (1d) трави, листя і злаків (1а) і з подрібнювачем (1е) коренеплодів (1b), із сховищем або резервуаром (1с) для органічних відходів, особливо якщо вони являють собою осадову тверду фазу у воді. 6. Пристрій за п. 4, який відрізняється тим, що гідролізер (2) на вході пов'язаний з установкою (1) для готування біомаси, на виході гідролізер обладнаний транспортером (2d) для гідролізованої біомаси і водяним рециклом (2а), що виходить із днища гідролізеру з-під транспортера (2d) для гідролізованої біомаси, і входить у гідролізер зверху біля входу до нього біомаси, виготовленої на установці (1), крім того, гідролізер (2) у днищі оснащений дозатором (2b) СО2 у гідролізер і зверху має газовідвід (2с), і обладнаний водонагрівачем нагрівальної системи (14с) гідролізеру і бродильних чанів. 7. Пристрій за п. 4, який відрізняється тим, що послідовна система (3) бродильних чанів і компостера включає резервуар (3а) мезофільного бродіння, резервуар (3с) термофільного бродіння, черв'ячний прес (3е) і компостер 3g, що з'єднані послідовно транспортерами біомаси, резервуар мезофільного бродіння має на вході транспортер (2d) для гідролізованої біомаси і на виході транспортер (3b) для біомаси після мезофільного бродіння; цей транспортер з'єднаний із резервуаром (3с) термофільного бродіння, що має на виході транспортер (3d) для біомаси після термофільного бродіння, пов'язаний із черв'ячним пресом (3е), що з'єднаний транспортером (3f) для пресованої біомаси з компостером (3g), що обладнаний герметичною газовою камерою і на виході - транспортером (3h) компосту до сховища; 5 обидва бродильних чани обладнані водонагрівачами нагрівальної системи (14с) гідролізеру і бродильних чанів, а газові камери бродильних чанів і компостера з'єднані газопроводами з резервуаром (5) для технічного біогазу, з'єднаним трубопроводом (5а) для технічного біогазу з установкою (6) для очищення біогазу. 8. Пристрій за п. 4, який відрізняється тим, що установка для повернення і збагачення флегми містить водяний рецикл (4а) резервуара мезофільного бродіння, що виходить з дна резервуара мезофільного бродіння з-під транспортера (3b) для біомаси після мезофільного бродіння і входить у бродильний чан зверху біля входу в нього транспортера (2d) для гідролізованої біомаси; водяний рецикл (4с) резервуара термофільного бродіння, що виходить з дна резервуара (3с) термофільного бродіння з-під транспортера (3d) для біомаси після мезофільного бродіння і входить у бродильний чан зверху біля входу в нього транспортера (3b) для біомаси після мезофільного бродіння; забірник (4d) води з черв'ячного преса, пов'язаний із водяним рециклом (4с) резервуара термофільного бродіння і з водяним рециклом (4е) компостера, що виходить з дна компостера (3g) і входить у компостер зверху біля входу в нього транспортера (3f) для пресованої біомаси, причому обидва ці рецикли з'єднані з зовнішнім підводом (15) води за допомогою зовнішнього водопроводу (15b), водяний рецикл (4а) резервуара мезофільного бродіння і водяний рецикл (4с) резервуара термофільного бродіння з'єднані з дозатором (4b) азотовмісних сполук. 9. Пристрій за п. 4, який відрізняється тим, що установка (8) для розкладання біогазу складається з двокамерного сатуратора (8а) і рідинного циклу (8b) сатуратора, вхідна камера А сатуратора заповнена рідиною, що поглинає тільки діоксид вуглецю, і на виході обладнана газопроводом (9а) для метану, а всередині сатуратора камера А з'єднана із входом у камеру В сатуратора, заповнену тією ж рідиною, що виділяє СО2; до верхньої частини сатуратора приєднаний газопровід (10d ) для СО2, а до днища трубопровід для рідини рідинного циклу (8b) сатуратора, що входить в камеру А і використовується для повернення рідини з камери В у камеру А, при цьому камера А сатуратора пов'язана газопроводом нижче рівня рідини в камері з резервуаром (7) для очищеного біогазу і з установкою (6) для очищення технічного біогазу, що складається з колони (6а) для десульфуризації біогазу і газового насоса (6b). 10. Пристрій за п. 4, який відрізняється тим, що установка (10) для обробки діоксиду вуглецю містить газопровід (10d) для діоксиду вуглецю, що з'єднує сатуратор (8а) із дозатором (2b) СO2 у гідролізер, резервуар (10с) для стиснутого діоксиду вуглецю та апарат (10а) для конденсації СO2, сполучені з цим газопроводом, причому апарат для конденсації СО2 з іншої сторони з'єднаний із резервуаром (10b) для сконденсованого діоксиду вуглецю, а газопровід 81607 6 обладнаний регульованим скиданням (10е) діоксиду вуглецю в атмосферу. 11. Пристрій за п. 4, який відрізняється тим, що установка (9) для обробки метану містить газопровід (9а) метану, що виходить із сатуратора (8а) і пов'язаний з апаратом (9b) для конденсації метану, який з'єднаний із резервуаром (9с) для сконденсованого метану або приєднаний до газового колектора, також з'єднаного зі змішувачем (11) для газів, що на вході з'єднаний із резервуаром (7) для очищеного біогазу, а на виході - із резервуаром (12) для стандартного газового палива. 12. Пристрій за п. 4, який відрізняється тим, що установка (13) для генерування електричної енергії і тепла містить генератор електричного струму, що має електричний зв'язок з електричною мережею (13b) і терморегенеративною коміркою (13с), обладнаною високотемпературним терморегенератором (13d) і низькотемпературним терморегенератором (13е), причому двигун внутрішнього згоряння генератора електричного струму і високотемпературний регенератор комірки сполучені трубопроводом (12а) для стандартного газового палива з резервуаром (12) для стандартного газового палива, при цьому трубопровід (12а) має антиаварійний зв'язок із газовим пальником (12b), а низькотемпературний терморегенератор (13е) комірки обладнаний теплообмінником, з'єднаним із теплообмінником (14f) "газоподібні продукти згоряння/рідина" в установці (14) для переробки тепла. 13. Пристрій за п. 4, який відрізняється тим, що установка (14) для переробки тепла містить нагрівальну систему (14с) гідролізеру і бродильних чанів, тепловий цикл (14d) центрального опалення і тепловий цикл (14g) низькотемпературного терморегенератора, в основному тепловому циклі є водяний насос (14а), з'єднаний тепловим трубопроводом (14b) із теплообмінником (14е) "рідина/рідина" у циклі рідин, що охолоджують двигун, і далі з'єднаний із теплообмінником (14f) "газоподібні продукти згоряння/рідина", що поглинає тепло газоподібних продуктів згоряння, далі основний тепловий цикл з'єднаний із тепловим циклом (14d) центрального опалення і з нагрівальною системою (14с) гідролізеру і бродильних чанів, обладнаною водонагрівачами, розташованими в гідролізері й у бродильних чанах, а тепловий цикл (14g) низькотемпературного терморегенератора з'єднує теплообмінник (14f) "газоподібні продукти згоряння/рідина" із теплообмінником низькотемпературного терморегенератора (13е). 14. Пристрій за п. 12, який відрізняється тим, що установка для генерування електроенергії і тепла містить газову турбіну, з'єднану синхронним зв'язком із генератором трифазного струму замість генератора (13а) електричного струму, трубопровід (12а) для стандартного газового палива з'єднаний із камерою згоряння газової турбіни, а газовідвід газоподібних продуктів згоряння газової турбіни з'єднаний із теплообмінником, де нагрівається стиснуте повітря, що подається в камеру згоряння газового 7 81607 8 палива, і з теплообмінником (14f) "газоподібні продукти згоряння/рідина" в основному тепловому циклі системи, а генератор трифазного струму електрично пов'язаний з електричною мережею (13b). Предметом винаходу є спосіб одержання метану, а також електричної і теплової енергії, особливо з рослин, вирощених спеціально для цієї мети. Відповідно до роботи Witold M. Lewandowski "Pro-ecological sources of renewable energy" (Екологічні джерела поновлюваної енергії), WNT, Warszawa 2001, існують три основних джерела біогазів.· 1) зброджування активного осаду в бродильних чанах установок для обробки стічних вод, 2) зброджування органічних промислових і побутових відходів на смітниках відходів, 3) зброджування гною і рідкого добрива в приватних землеробських господарствах. У згаданій вище книзі також описані способи виробництва й утилізації біогазів із цих джерел. W. Romaniuk у своїй книзі з назвою "Ecological systems of manure and liquid manure management" («Управління екологічними системами гною і рідких добрив»), IBMER, Warszawa 2000, описує спосіб і установку для утилізації гною за «євротехнологією», розробленої Інститутом будівництва, механізації й електрифікації сільського господарства. Утилізація гною за «євротехнологією» заснована на нагріванні гною в теплообмінниках до температури 35°С, перекачуванні підігрітого гною в бродильний чан таким чином, щоб кількість ферментованого гною, що покидає бродильний чан і надходить у камери для збору гною, відповідало кількості свіжого гною, поданого в камеру з самого початку. Гній, який помістили у бродильний чан, перетерплює анаеробне перетворення біомаси в біогаз під дією метанових мезофільних бактерій протягом більш, ніж 20 днів при інтенсивному перемішуванні три рази на день. Отриманий у результаті біогаз спалюють у камері згорання або використовують у якості газового палива для газових двигунів генераторів електричного струму з водяним охолодженням. Частину повернутого тепла використовують для підігріву свіжого гною, який помістили в бродильний чан. Установка для утилізації гною складається з попереднього резервуара для добрива, теплообмінників "добриво/добриво" і "вода/добриво", бродильного чана, апарата для десульфуризації біогазу, збірника біогазу, генератора електричного струму напругою 380В з водяним охолодженням і камер для гною. Аналогічні системи використовують при утилізації гною разом із рослинними й іншими органічними відходами. З патенту по. Р-318982 під назвою "The way of generation energy and the thermoregenerative cell" («Спосіб генерування енергії і терморегенеративна лунка») відомий спосіб одержання електричної енергії прямого струму при взаємодії в терморегенеративній лунці водню з галогеном, наприклад, із іодом, з утворенням іодистого водню, що розчиняючись в електроліті іодистоводневій кислоті призводить до збільшення концентрації іодистоводневої кислоти; потім іодистий водень видаляють із концентрованої кислоти в низькотемпературному регенераторі, переважно, при температурі 100°С, після чого іодистий водень піддають тепловому розкладанню до іоду і водню у високотемпературному терморегенераторі, переважно, при температурі 400°С. Після фізичного розкладання на водень і іод водень повертають на водневий електрод, а іод - на іодний електрод лунки. Спосіб і установка для одержання біогазів, а також електричної і теплової енергії з осадів стічних вод на спорудженнях по переробці стічних вод відомі з книги J. Ganczarczyk з назвою "Water supply systems and sewage systems, Manual" («Системи водопостачання і системи стічних вод. Довідник»), Arkady, Warszawa 1971. Утилізацію осадів стічних вод проводять нагнітанням осадової твердої фази стічних вод, що містить біля 4% сухої маси у воді, у теплообмінники, де відбувається її нагрівання до приблизно 25°С; потім масу перекачують у бродильні чани з підтримуваною постійною температурою біля 23°С; після цього осади піддають метановому бродінню під дією метанових психрофільних бактерій. Перемішують рідину з осадами, і осади витримують у бродильних чанах біля 20 днів. Отриманий таким способом біогаз піддають десульфуризації і спалюють у двигунах внутрішнього згорання генераторів електричного струму, а генеровану електроенергію подають в електричну мережу, звичайно для використання на спорудженнях по переробці стічних вод; залишок біогазу спалюють у газовому пальнику. Частину тепла газоподібних продуктів згорання повертають у теплообмінники і використовують для нагрівання осадів, спрямованих в бродильні чани. Згідно до рішення цього патенту, установка для утилізації осадів складається з відстійника осадів, насоса для перекачування відстою, підігрівачів, бродильних чанів, апарата для десульфуризації біогазу, збірника біогазу, генераторів електричного струму, газового пальника, преса для дегідратації ферментованих осадів і змішувача для збезводнених осадів і негашеного вапна. Отриманий таким способом біогаз характеризується непостійним змістом метану і, відповідно, перемінним метановим числом і перемінною теплотворною здатністю, що погано позначається на роботі двигунів внутрішнього згорання генераторів електричного струму і знижує 9 їхню продуктивність і термін служби. Метанове бродіння біомаси під дією психрофільних або мезофільних бактерій відрізняється більш низькою продуктивністю за метаном на одиницю сухої біомаси в порівнянні із бродінням за участю метанових термофільних бактерій. Проте при метановому термофільному бродінні біомаси, проведеному при температурі біля 55°С, потрібна подача в бродильні чани більшого тепла, чим це необхідно для метанового мезофільного бродіння, проведеного при 35°С, або метанового психрофільного бродіння, проведеного при 23°С. Крім того, метанове бродіння гною або осадів стічних вод характеризується більш низькою продуктивністю метану на одиницю сухої маси звичайно менше 300м3 метану на тону сухої маси такої біомаси. У той же час, у розчині є присутнім менше 10% сухої маси. Більш того, метанове бродіння потребує більше часу - понад 20 днів для того, щоб знищити яйця паразитів, патогенні бактерії і зменшити неприємний запах гною або осадів стічних вод. Все це призводить до того, що спорудження настільки великих бродильних чанів є дуже дорогим і ускладнюється контроль процесу метанового бродіння подібної біомаси. Винахід вирішує проблему за рахунок використання спеціально вирощених рослин і органічних відходів і повної утилізації біомаси з одержанням метану, електричної і теплової енергії і компосту. Також вирішується проблема контролю процесу анаеробного перетворення біомаси в біогаз і проблема ефективного перетворення (понад 60%) хімічної енергії отриманого палива в електричну енергію. Все це є наслідком поділу процесів гідратації біомаси, мезофільного, термофільного і психрофільного метанового бродіння і компостування використаної біомаси за рахунок повернення в кожному такому технологічному процесі флегми, що містить відповідні культури бактерій, у вологу біомасу, що подається на ці операції, а також за рахунок розкладання чистого біогазу, отриманого в ході цих операцій, на метан і діоксид вуглецю й одержання стандартного газового палива, і, крім того, за рахунок об'єднання виробленої електроенергії, використовуючи генератор електричного струму або турбогенераторний агрегат і терморегенеративну лунку, і за рахунок повної утилізації виробленого тепла для технологічних потреб. Генерування метану, електричної і теплової енергії за допомогою анаеробної конверсії біомаси у вигляді здрібнених рослин, вирощених спеціально з цією метою, і/або органічних відходів у біогаз із застосуванням терморегенеративної лунки і генератора електричного струму або турбогенераторного агрегату для виробництва електричної і теплової енергії характеризується тим, що здрібнені рослини змішують із водою таким чином, щоб склад сухої маси у воді складав від 20 до 60%, переважно, 30%. Здрібнені органічні відходи змішують із водою в тій же пропорції. Початково в суміші міститься 60% води. Ці суміші разом з органічними відходами, що 81607 10 містять від 4 до 20% сухої маси у воді, піддають разом, окремо або у визначеному співвідношенні гідролізу при температурі біля 20°С протягом 1236 годин. Потім через цю гідролізовану біомасу пропускають діоксид вуглецю до повного зникнення кисню й азоту в біомасі. Після цього до суміші при необхідності додають воду з такого розрахунку, щоб кількість сухої маси складала від 4 до 60%, переважно, 20%, і біомасу піддають метановому бродінню під дією метанових мезофільних бактерій, переважно, при температурі 35°С протягом 48-240 годин. Біогаз, отриманий при анаеробному перетворенні біомаси в біогаз - далі називаний першою порцією направляють у резервуар для неочищеного (технічного) біогазу, а біомасу, що залишилася, при необхідності, розбавляють водою таким чином, щоб вона містила від 4 до 60%, переважно, 40%, сухої маси, і піддають метановому бродінню під дією метанових термофільних бактерій, переважно, при температурі 55°С протягом 48-240 годин. В обох процесах метанового бродіння відношення вуглецю до азоту в біомасі перевищує 100:3, переважно, складає 10:1, при значенні рН водяної суміші біомаси від 6 до 8, переважно, щоб рН=7, а окисно-відбудовний потенціал суміші був нижче 250м. Біогаз, отриманий при анаеробному перетворенні біомаси в біогаз під дією метанових термофільних бактерій, - далі називаного другою порцією - об'єднують із першою порцією в резервуарі для технічного біогазу, а з біомаси, що залишилася, після витягу з її приблизно 50% води і повернення води на стадію метанового бродіння наступної порції біомаси готують компост, переважно, при температурі 23°С протягом 190300 годин з одночасним протіканням анаеробного перетворення біомаси в біогаз під дією метанових психрофільних бактерій. Приготовлений компост далі використовують у сільському господарстві як природне добриво. Отриманий біогаз, що складає третю порцію, об'єднують із попередніми порціями біогазу; із нього видаляють сірковмісні сполуки, після чого 20%-80% цього десульфуризованого біогазу розкладають на метан і діоксид вуглецю, від 5 до 50% якого накопичують у резервуарі під тиском і потім знову повертають на стадію витягу кисню й азоту з гідролізованої біомаси. Діоксид вуглецю, що залишився, збирають у ємності для газу під тиском, або конденсують, або скидають в атмосферу. 25-75% метану конденсують, об'єднують із природним газом, використовують у чистому вигляді в якості палива або перетворюють в інші хімічні сполуки, тоді як метан, що залишився, або ж 100% виробленого метану, об'єднують із порцією десульфуризованого біогазу, що не піддавався розкладанню, у відношенні, необхідному для одержання газового палива з постійним метановим числом, переважно, 104,4 і постійною теплотворною здатністю біля 8,6кВт×г/м3 - що називається стандартним газовим паливом. 20-40% цього газового палива спалюють у терморегенераторному пальнику високотемпературної терморегенеративної лунки для теплового розкладання продуктів синтезу, 11 акумульованих в лунці, і регенерації відновника й окислювача. Останні повертають на електроди лунки, що призводить до генерування в лунці електричної енергії прямого струму. Додатково відбувається збільшення концентрації електроліту в напрямку від лунки до низькотемпературного терморегенератора. Решту палива спалюють у двигуні внутрішнього згорання генератора електричного струму, генеруючи електроенергію перемінного струму і тепло, що міститься в рідинах, що прохолоджують двигун, і в газоподібних продуктах згорання, або спалюють у камері згорання турбогенераторного агрегату, одержуючи електричну енергію перемінного струму і тепло від газоподібних продуктів згорання, вироблюваних газовою турбіною. 2575% тепла, отриманого від рідин, що охолоджують двигун, і від газоподібних продуктів згорання, передають на низькотемпературний терморегенератор терморегенеративної лунки для участі у витягу продуктів синтезу з електроліту і повернення їх у терморегенератор високотемпературної лунки, а також для повернення електроліту з низькою концентрацією в камери лунки, тоді як 25-75% тепла передають на стадію гідролізу й анаеробної конверсії біомаси в біогаз. Тепло, що залишилось, надходить у систему центрального опалення і/або використовується для одержання теплої води. Флегму, що утворилася в окремому технологічному циклі, повертають у цей цикл для повторного використання. Флегму, направлену в бродильні чани, доповнюють, зокрема, додають азотвмісні сполуки. Крім того, предметом винаходу є пристрій для генерування метану, електричної і теплової енергії. Пристрій для генерування метану, електричної і теплової енергії складається з гідролізера, бродильних чанів, черв'ячного пресу, компостера (апарата для готування компосту), генератора електричного струму або турбогенераторного агрегату, терморегенеративної лунки, резервуарів, газових і рідинних насосів і трубопроводів, пристрою для готування біомаси, з'єднаного з гідролізером, що у свою чергу з'єднаний з послідовною системою, що складається з бродильних чанів і компостера, обладнаного транспортером компосту до сховища і мережею труб, з'єднуючих із системою повернення і збагачення флегми. Ці установки: установка для готування біомаси, послідовна система бродильних чанів і компостера і система повернення і збагачення флегми, з'єднані із зовнішнім підводом води, а послідовна система бродильних чанів і компостера з'єднана із резервуаром для технічного біогазу. Цей резервуар з'єднаний з системою для очищення біогазу, що у свою чергу пов'язана з резервуаром для очищеного біогазу. Резервуар для очищеного біогазу з'єднаний з установкою для розкладання біогазу і змішувачем для газів. Установка для розкладання біогазу пов'язана із системою для обробки діоксиду вуглецю і системою для обробки метану. Система для обробки діоксиду вуглецю 81607 12 з'єднана газопроводом із гідролізером і, крім того, має отвір для викиду діоксиду вуглецю в атмосферу. Система для обробки метану з'єднана із змішувачем для газів, що, у свою чергу, з'єднаний із резервуаром для стандартного газового палива. Цей резервуар пов'язаний з установкою для генерування електроенергії і тепла або ж з'єднаний із системою для переробки тепла. Установка для генерування електроенергії і тепла з'єднана із системою для переробки тепла, у свою чергу пов'язаної тепловими трубопроводами з гідролізером, системою повернення і збагачення флегми і послідовною системою бродильних чанів і компостера. Установка для готування біомаси складається зі змішувача для біомаси, пов'язаного за допомогою водопроводу змішувача для біомаси з гідролізером і зовнішнім підводом води. Змішувач також з'єднаний зі здрібнювачем трави, злаків і листя, зі здрібнювачем коренеплодів і з сховищем або резервуаром для органічних відходів, особливо якщо органічні відходи мають вигляд осадової твердої фази у воді. Гідролізер, з'єднаний із вводом у змішувач біомаси і виводом на транспортер гідролізованої біомаси, містить вторинний водяний цикл (водяний рецикл) гідролізера, що виходить із дна гідролізера з-під транспортера гідролізованої біомаси і що входить у верхню частину гідролізера біля вводу в гідролізер біомаси, приготовленої на установці для готування біомаси. У днищі також розташований дозатор СО2 у гідролізер, а у верхній частині є отвір для виводу газів із гідролізера; також присутній водонагрівач нагрівальної системи гідролізера і бродильних чанів. Послідовна система бродильних чанів і компостера складається з резервуара мезофільного бродіння, резервуара термофільного бродіння, черв'ячного преса і компостера, послідовно пов'язаних транспортером біомаси; у той же час, на вході в резервуар для мезофільного бродіння є транспортер для гідролізованої біомаси, а на виході -транспортер для біомаси після мезофільного бродіння. Цей транспортер з'єднаний із резервуаром термофільного бродіння, у якому на виході є транспортер для біомаси після термофільного бродіння, пов'язаний із черв'ячним пресом. Пресс, у свою чергу, з'єднаний транспортером для пресованої біомаси з компостером, обладнаним герметичною газовою камерою і маючим на виході транспортер компосту до сховища. Обидва бродильних чани обладнані водонагрівачами від опалювальної системи гідролізера і бродильних чанів. Газові камери бродильних чанів і компостер з'єднані газопроводами з резервуаром для неочищеного біогазу, пов'язаним трубопроводом для неочищеного біогазу із системою очищення біогазу. Система повернення і збагачення флегми складається - із водяного рециклу резервуара мезофільного бродіння, що виходить із днища резервуара мезофільного бродіння з-під транспортера для біомаси після мезофільного бродіння і виходить в бродильний чан зверху біля входу в нього транспортера для гідролізованої біомаси; - із водяного рециклу резервуара 13 термофільного бродіння, що виходить із днища резервуара термофільного бродіння з-під транспортера біомаси після мезофільного бродіння і входить в бродильний чан зверху біля входу в нього транспортера для біомаси після мезофільного бродіння. В систему повернення і збагачення флегми також входить підвід рециркуляційної води черв'ячного преса, пов'язаний із водяним рециклом резервуара термофільного бродіння, а також водяний рецикл компостера, що виходить із днища компостера і входить у компостер зверху біля входу в нього транспортера для пресованої біомаси. Обидва ці рецикли з'єднані з зовнішнім підводом води за допомогою зовнішнього водяного трубопроводу. Водяні рецикли резервуарів мезофільного і термофільного бродіння з'єднані з дозатором азотомістких сполук. Установка для розкладання біогазу складається з двокамерного сатуратора і рідинного циклу сатуратора. Вхідна камера А заповнена рідиною, що поглинає з газової суміші тільки діоксид вуглецю, і обладнана на виході газопроводом для метану. Внутрішня камера А сатуратора з'єднана з входом у камеру В сатуратора, заповнену тієї ж рідиною, що виділяє СО2. До верхньої частини сатуратора приєднаний газопровід для СО2, а до днища - трубопровід для рідини рідинного циклу сатуратора, що входить у камеру А, і використовуваний для повернення рідини з камери В у камеру А. Камера А сатуратора пов'язана газопроводом нижче рівня рідини в камері з резервуаром для очищеного біогазу і далі з установкою для очищення технічного біогазу, що складається з колони для десульфуризації біогазу і газового насоса. Установка для обробки діоксиду вуглецю складається з газопроводу для діоксиду вуглецю, що з'єднує сатуратор і дозатор СО2 із гідролізером. Крім того, резервуар для стиснутого діоксиду вуглецю й апарат для конденсації СО2 з'єднані з трубопроводом. Апарат для конденсації СО2 з іншої сторони з'єднаний із резервуаром для конденсованого діоксиду вуглецю. Цей трубопровід, крім того, постачений регульованим скиданням діоксиду вуглецю в атмосферу. Установка для обробки метану складається з газопроводу метану, що виходить із сатуратора і з'єднаного з апаратом для конденсації метану і далі з'єднаного з резервуаром для сконденсованого метану або приєднаного до газового колектора, також з'єднаного зі змішувачем для газів, що на вході з'єднаний із резервуаром для очищеного біогазу, а на виході із резервуаром для стандартного газового палива. Установка для генерування електричної енергії і тепла містить генератор електричного струму, що електрично пов'язаний з електричною мережею і терморегенеративною лункою, обладнаною високотемпературним терморегенератором і низькотемпературним терморегенератором. Двигун внутрішнього згорання генератора електричного струму і високотемпературний регенератор лунки з'єднані трубопроводом для стандартного газового палива з резервуаром для стандартного газового палива, при цьому 81607 14 трубопровід має антиаварійний зв'язок із газовим пальником. Низькотемпературний регенератор лунки також обладнаний теплообмінником, з'єднаним із теплообмінником "газоподібні продукти згорання/рідина" у системі переробки тепла. Система переробки тепла складається з основного теплового циклу, нагрівальної системи гідролізера і бродильних чанів, теплового циклу центрального опалення і теплового циклу низькотемпературного терморегенератора. В основному тепловому циклі є водяний насос теплового циклу, з'єднаний із теплообмінником "рідина/рідина" у циклі рідин, що охолоджують двигун, і далі пов'язаний із теплообмінником "газоподібні продукти згорання/рідина", що поглинає тепло газоподібних продуктів згорання. Далі основний тепловий цикл за допомогою теплового трубопроводу з'єднаний із тепловим циклом центрального опалення і нагрівальної системи гідролізера і бродильних чанів, обладнаної водонагрівачами, розташованими в гідролізері й у бродильних чанах. Тепловий цикл низькотемпературного терморегенератора з'єднує теплообмінник "газоподібні продукти згорання/рідина" із теплообмінником низькотемпературного терморегенератора. В альтернативній системі для генерування електроенергії і тепла використовують газову турбіну, з'єднану синхронним зв'язком із генератором трифазного струму замість генератора електричного струму. Трубопровід для стандартного газового палива з'єднаний із камерою згорання газової турбіни, а газовідвід газоподібних продуктів згорання газової турбіни з'єднаний із теплообмінником, де нагрівається стиснуте повітря, що подається в камеру згорання газового палива, і з теплообмінником "газоподібні продукти згорання/рідина" в основному тепловому циклі установки. Генератор трифазного струму пов'язаний з електричною мережею. Далі винахід проілюстрований із посиланнями на креслення. На Фіг.1 подана схема технологічного процесу, що показує, як зв'язані системи, що беруть участь у технологічному процесі генерування метану, електричної і теплової енергії. На Фіг.2 зображена установка для готування біомаси, гідролізер, послідовна система бродильних чанів і компостера, резервуар для технічного біогазу, зовнішній підвід води і система повернення і збагачення флегми. Фіг.3 ілюструє установку для очищення біогазу, установку для розкладання біогазу, установку для обробки діоксида вуглецю, установку для обробки метану, а також змішувач для газів і технологічні резервуари. На Фіг.4 подана установка для генерування електроенергії і тепла і система переробки тепла. На Фіг.1 зображена схема технологічного процесу виробництва метану, електричної і теплової енергії, що складається з установки 1 для приготування біомаси, гідролізера 2, послідовної системи 3 бродильних чанів і компостера, установки 4 для повернення і збагачення флегми, резервуара 5 для технічного біогазу, установки 6 для очищення біогазу, резервуара 7 для 15 очищеного біогазу, установки 8 для розкладання біогазу, установки 9 для обробки метану, установки 10 для обробки діоксиду вуглецю, змішувача 11 для газів, резервуара 12 для стандартного газового палива, установки 13 для генерування електричної енергії і тепла, установки 14 для переробки тепла і зовнішнього підводу 15 води. Установка для готування біомаси з'єднана з гідролізером 2, що у свою чергу пов'язаний із послідовною системою 3 бродильних чанів і компостера, обладнаної транспортером компосту до сховища і з'єднаної з установкою для повернення і збагачення флегми. Ця система: установка для приготування біомаси, послідовна система бродильних чанів і компостера й установка для повернення і збагачення флегми з'єднані з зовнішнім підводом 15 води. Послідовна система 3 бродильних чанів і компостера з'єднана з резервуаром 5 для технічного біогазу. Цей резервуар з'єднаний з установкою 6 для очищення біогазу, у свою чергу пов'язаною з резервуаром 7 для очищеного біогазу. Резервуар для очищеного біогазу з'єднаний з установкою 8 для розкладання біогазу і змішувачем 11 для газів. Установка для розкладання біогазу з'єднана з установкою 10 для обробки діоксида вуглецю й установкою 9 для обробки метану. Установка для обробки діоксида вуглецю з'єднана газопроводом з гідролізером 2, що, крім того, обладнаний пристроєм для скидання СО2 в атмосферу. Установка 9 для обробки метану також пов'язана зі змішувачем 11 для газів, у свою чергу з'єднаним із резервуаром 12 для стандартного газового палива. Резервуар має повідомлення з установкою 13 для генерування електроенергії і тепла або з установкою 14 для переробки тепла. Установка 13 для генерування електроенергії і тепла з'єднана з установкою 14 для переробки тепла, що, у свою чергу, з'єднана трубопроводом із гідролізером 2, з установкою 4 для повернення і збагачення флегми і послідовною системою 3 бродильних чанів і компостера. На Фіг.2 зображена установка для готування біомаси, гідролізер, послідовна система бродильних чанів, компостер, резервуар для технічного біогазу й установка для повернення і збагачення флегми. Установка для готування біомаси складається зі змішувача 1f для біомаси, з'єднаного з гідролізером 2 і зовнішнім підводом 15 води за допомогою водяного трубопроводу 15а змішувача для біомаси, і, крім того, з'єднаного з подрібнювачем 1d трави, листя і злаків 1а і з подрібнювачем 1е коренеплодів 1b, а також з'єднаного із сховищем або резервуаром 1с для органічних відходів, особливо якщо вони являють собою осадову тверду фазу у воді. На вході гідролізер з'єднаний із змішувачем 1f для біомаси, а на виході оснащений транспортером 2d для гідролізованої біомаси, крім того, є водяний рецикл 2а гідролізера, що виходить із дна гідролізера з-під транспортера для гідролізованої біомаси і входить у гідролізер зверху біля входу в нього приготовленої біомаси. Крім того, гідролізер обладнаний дозатором 2b СО2 У гідролізер і зверху має газовідвід 2с із гідролізера; також є 81607 16 нагрівам води нагрівальної системи 14с гідролізера і бродильних чанів, пов'язаний тепловим трубопроводом 14b з основним тепловим циклом. Послідовна система бродильних чанів і компостера складається з резервуара 3а мезофільного бродіння, резервуара 3с термофільного бродіння, черв'ячного преса 3е і компостера 3g, з'єднаних послідовно транспортерами біомаси, у той же час, резервуар мезофільного бродіння має на вході транспортер 2d для гідролізованої біомаси і на виході транспортер 3b для біомаси після мезофільного бродіння. Цей транспортер пов'язаний із резервуаром 3с термофільного бродіння, що має на виході транспортер 3d для біомаси після термофільного бродіння, пов'язаний із черв'ячним пресом 3е. Черв'ячний прес, у свою чергу, з'єднаний транспортером 3f для пресованої біомаси з компостером 3g, що обладнаний герметичною газовою камерою і на виході транспортером 3h компосту до сховища. Обидва бродильних чани обладнані нагрівальною системою 14с гідролізера і бродильних чанів. Газові камери бродильних чанів і компостера з'єднані газопроводами з резервуаром 5 для технічного біогазу, з'єднаним трубопроводом 5а для технічного біогазу із системою очищення біогазу. Установка для повернення і збагачення флегми складається з водяного рециклу 4а резервуара мезофільного бродіння, що виходить із днища резервуара 3а мезофільного бродіння зпід транспортера 3b для біомаси після мезофільного бродіння і вхідного в бродильний чан зверху біля входу в нього транспортера 2d для гідролізованої біомаси, із водяного рециклу 4с резервуара термофільного бродіння, що виходить із дна резервуара 3c термофільного бродіння з-під транспортера 3d для біомаси після мезофільного бродіння і входить в бродильний чан зверху біля входу в нього транспортера 3b для біомаси після мезофільного бродіння. До складу системи також входить заборник 4d води з черв'ячного преса, пов'язаний із водяним рециклом 4с резервуара термофільного бродіння, а також із водяним рециклом 4е компостера, що виходить із дна компостера і входить у компостер зверху біля входу в нього транспортера 3f для пресованої біомаси. Обидва ці рецикли з'єднані з зовнішнім підводом 15 води за допомогою зовнішнього водопроводу 15b. Водяні рецикли резервуарів мезофільного і термофільного бродіння з'єднані з дозатором 4b азотомістких сполук. На Фіг.3 зображена установка для очищення біогазу, установка для розкладання біогазу, установка для обробки діоксида вуглецю, установка для обробки метану, змішувач для газів і технологічні резервуари. Установка для очищення біогазу складається з колони 6а для десульфуризації біогазу, з'єднаної на вході з газовим насосом 6b, а на виході - із резервуаром для 7 очищеного біогазу. Газовий насос 6b з'єднаний трубопроводом 5а для технічного біогазу з резервуаром для технічного біогазу. Установка для розкладання біогазу складається з двокамерного сатуратора 8а і рідинного циклу 8b 17 сатуратора. Вхідна камера А сатуратора заповнена рідиною, що поглинає з газової суміші тільки діоксид вуглецю, і на виході обладнана газопроводом 9а для метану. Всередині сатуратора камера А з'єднана з входом у камеру В сатуратора, заповнену тієї ж рідиною, що виділяє СО2. До верхньої частини сатуратора приєднаний газопровід 10d для СО2, а до днища - трубопровід для рідини рідинного циклу 8b сатуратора, що входить у камеру А, і використовуваний для повернення рідини з камери В у камеру А. Камера А сатуратора пов'язана газопроводом нижче рівня рідини в камері з резервуаром 7 для очищеного біогазу. Установка для обробки діоксида вуглецю складається з газопроводу 10d для діоксида вуглецю, що з'єднує сатуратор 8а і дозатор СО2 із гідролізером. Крім того, резервуар 10с для стиснутого діоксида вуглецю й апарат 10а для конденсації СО2 з'єднані з трубопроводом. Апарат для конденсації СО2 з іншої сторони з'єднаний із резервуаром 10b для конденсованого діоксида вуглецю. Цей трубопровід, крім того, постачений регульованим скиданням 10e діоксида вуглецю в атмосферу. Установка для обробки метану складається з газопроводу метану 9а, що виходить із сатуратора 8а і пов'язаного з апаратом 9b для конденсації метану і далі з'єднаного з резервуаром 9с для сконденсованого метану або приєднаного до газового колектора, також з'єднаному зі змішувачем 11 для газів, що на вході з'єднаний із резервуаром 7 для очищеного біогазу, а на виході - із резервуаром 12 для стандартного газового палива. На Фіг.4 подана установка для генерування електроенергії і тепла й установка для переробки тепла. Установка для генерування електричної енергії і тепла складається з генератора 13а електричного струму, що електрично пов'язаний з електричною мережею 13b і терморегенеративною лункою 13с, обладнаною високотемпературним терморегенератором 13d і низькотемпературним терморегенератором 13е. Двигун внутрішнього згоряння генератора електричного струму і високотемпературний регенератор лунки з'єднані трубопроводом 12а для стандартного газового палива з резервуаром 12 для стандартного газового палива, при цьому трубопровід має антиаварійний зв'язок із газовим пальником 12b. Низькотемпературний терморегенератор 13е лунки також обладнаний теплообмінником, з'єднаним із теплообмінником 14f "газоподібні продукти згоряння/рідина" у системі переробки тепла. Система переробки тепла складається з основного теплового циклу, нагрівальної системи 14с гідролізера і бродильних чанів, теплового циклу 14d центрального опалення і теплового циклу 14g низькотемпературного терморегенератора. В основному тепловому циклі є водяний насос 14а теплового циклу, з'єднаний із теплообмінником 14е "рідина/рідина" у циклі рідин, що прохолоджують двигун, і далі пов'язаний із теплообмінником 14f "газоподібні продукти згоряння/рідина", що поглинає тепло газоподібних продуктів згоряння. Далі основний тепловий цикл за допомогою теплового трубопроводу 14b 81607 18 з'єднаний із тепловим циклом 14d центрального опалення і нагрівальної системи 14с гідролізера і бродильних чанів, обладнаної водонагрівачами, розташованими в гідролізері й у бродильних чанах. Тепловий цикл 14g низькотемпературного терморегенератора з'єднує теплообмінник 14f "газоподібні продукти згоряння/рідина" із теплообмінником низькотемпературного терморегенератора 13е. Однією з переваг способу генерування метану, електричної і теплової енергії є генерування метану разом з електричною і тепловою енергією, а також висока ефективність (вище 85% із спеціально вирощених рослин і органічних відходів), що призводить до замкнутого круговороту СО2 в атмосфері. Вибір рослин сприяє високому виходові метану з одиниці сухої маси такої біомаси, що досягає 840м3/т. Крім того, кількість сухої маси в розчині в бродильних чанах перевищує 20%, що дозволяє зменшити розмір бродильних чанів, розрахований на одиницю виробленого біогазу по відношенню до розміру бродильних чанів широковідомих установок по переробці відходів. Поділ функцій гідролізера, резервуара мезофільного бродіння, резервуара термофільного бродіння і компостера дозволяє повертати в ці апарати флегму, що містить відповідні цінні бактеріальні культури після обробки біомаси, що полегшує контроль анаеробного процесу перетворення біомаси в біогаз, а також прискорює процес. При цьому лише частина біомаси, введеної в гідролізер на початку процесу, надходить у резервуар термофільного бродіння при максимальній температурі 55°С, що сприяє зниженню використання тепла в системі при максимальному виробництві біогазу з одиниці сухої маси біомаси, на відміну від існуючих систем по переробці відходів. Біогаз, отриманий із рослин, не містить сіркомістких сполук або містить дуже малі кількості таких сполук. Відділення метану від діоксида вуглецю в сатураторі дозволяє використовувати ці гази відповідним чином. Частину СО2 використовують для видалення з гідролізера використаного повітря, особливо кисню, що є отрутним для метанових бактерій, тоді як частина СО2 після конденсації або компресії представляє комерційну цінність. Виробництво газоподібного метану і/або сконденсованого метану з одночасним генеруванням електричної і теплової енергії дозволяє при необхідності контролювати кількість виробленого палива, електричної енергії і теплової енергії. Змішання біогазу, очищеного від сіркомістких сполук із метаном забезпечує одержання стандартного газового палива з постійним високим метановим числом і постійною високою теплотворною здатністю, що добре позначається на роботі теплового двигуна і на його ефективності. Поділ тепла, що відходить, переданого в охолоджуючу систему генератора електричного струму або газової турбіни, на тепло для гідролізера і бродильних чанів, тепло для центрального опалення і тепло для низькотемпературного терморегенератора терморегенеративної лунки тепло для процесу теплового розкладання 19 електроліту дозволяє оптимально використовувати тепло в залежності від пори року. При цьому введення терморегенеративної лунки в тепловий цикл генератора електричного струму, або, в іншому варіанті винаходу - у тепловий цикл газової турбіни, дозволяє досягати високої електричної ефективності такої системи, що перевищує 60%. Винахід буде додатково пояснено прикладами одержання метану, а також електричної і теплової енергії за допомогою установки для генерування метану та електричної і теплової енергії. Приклад І. Як біомасу для анаеробного утворення біогазу використовують очищений кормовий буряк 1b і траву 1а. Кормовий буряк, роздрібнений у подрібнювані 1е, і силос, здрібнений на подрібнювані 1d до часток розміром не довше 3см, змішують у змішувачі 1f із водою, що подається з зовнішнього підводу 15 води. У змішувачі біомасу піддають подальшому здрібнюванню до одержання співвідношення води і сухої маси 2:1. Приготовлена таким способом біомаса надходить у гідролізер 2, де її нагрівають до температури 20°С і піддають процесу гідролізу. Рідину з дна гідролізера повертають за допомогою водяного рециклу 2а гідролізера у верхню частину гідролізера, постійно зволожуючи біомасу в гідролізері. Після гідролізу біомаси, що триває 24 години, із біомаси через газовідвід 2с із гідролізера видаляють залишкові кисень і азот, їх витискують діоксидом вуглецю, що подається у гідролізер за допомогою дозатора 2b СО2 у дні гідролізера. Гідролізовану біомасу спрямовують за допомогою транспортера 2d для гідролізованої біомаси в резервуар 3а мезофільного бродіння і, починаючи від самого входу, її змочують водою з температурою 35°С, що містить метанові мезофільні бактерії із флегми, отриманої з дна бродильного чану і доставленої за допомогою водяного рециклу 4а резервуара мезофільного бродіння. Цю воду підживлюють водою з зовнішнього підводу 15, підігрітою до температури 35°С і підведеною по зовнішньому водопроводу 15b, і збагачують азотомісткими сполуками із дозатора 4b азотомістких сполук. В результаті чого в резервуарі 3а мезофільного бродіння відношення води до кількості сухої біомаси складає 5:1, відношення вуглецю до кількості азоту в біомасі складає 10:1, значення рН водяної суміші біомаси дорівнює 6,5-7, окисно-відновний потенціал суміші нижче 250мВ, а температура суміші дорівнює 35°С. Ферментовану біомасу інтенсивно перемішують тричі по 10 хвилин кожні 24 години. Час метанового бродіння біомаси в резервуарі мезофільного бродіння складає 96 годин, і біогаз, що утворився в результаті, містить 85% СН4 і 15% СO2, як першу порцію його спрямовують у резервуар 5 для технічного біогазу. Після 96 годин метанового бродіння кількість сухої маси в біомасі знижується до 25%, оскільки частина вуглецю з біомаси переходить у біогаз, і після мезофільного бродіння біомасу транспортують за допомогою транспортера 3b для біомаси після мезофільного бродіння в резервуар 3с для термофільного бродіння, а надлишок води 81607 20 з біомаси, що містить мезофільні бактерії, надходить у водяний рецикл резервуара мезофільного бродіння. Густу біомасу, передану в резервуар 3с для термофільного бродіння, зволожують водою, отриманою з зовнішнього водопроводу 15b і нагрітою до температури 55°С, а також водою, отриманою з флегми, витікаючої з резервуара термофільного бродіння і містячої метанові термофільні бактерії і збагаченої азотомісткими сполуками із дозатора 4b азотомістких сполук і подаваної у верхню частину бродильного чану за допомогою водяного рециклу 4с резервуара термофільного бродіння. В результаті в резервуарі 3с термофільного бродіння відношення води до кількості сухої маси в біомасі складає 5:1, відношення кількості вуглецю до кількості азоту в біомасі складає 10:1, значення рН водяної суміші біомаси біля 7, окисно-відновний потенціал суміші нижче 250мВ, а температура суміші дорівнює 55°С. Ферментовану біомасу інтенсивно перемішують тричі по 10 хвилин кожні 24 години. Час метанового бродіння біомаси в резервуарі термофільного бродіння складає 96 годин, і біогаз, що утворився в результаті, містить 80% СН4 і 20% СО2, як другу порцію його накопичують у резервуарі 5 для технічного біогазу. Після 96 годин метанового термофільного бродіння біомасу витягають із бродильного чану і переміщують по транспортеру 3d для біомаси після термофільного бродіння в черв'ячний прес 3е, а водяну флегму від пресованої біомаси, що містить метанові термофільні бактерії, зібрану в заборнику 4d, об'єднують із флегмою рециркуляційної води резервуара термофільного бродіння, що протікає у водяному рециклі 4с резервуара термофільного бродіння і використовуваною для зволоження біомаси, що надійшла в резервуар термофільного бродіння. Біомасу, частково дегідратовану за допомогою черв'ячного преса 3е, подають транспортером 3f для пресованої біомаси в компостер 3g, де її піддають остаточному метановому бродінню під дією метанових психрофільних бактерій при температурі 23°С і далі переробляють у компост, що видаляється з компостера за допомогою транспортера 3h до сховища компосту, відновлений біогаз накопичується в герметичній газовій камері компостера. Водяну флегму, що містить метанові психрофільні бактерії, повертають у компостер за допомогою водяного 4е рециклу компостера для розприскування на наступні порції біомаси в компостері. Час компостування складає 288 годин. Біогаз із компостера, що містить 70% СН4 і 30% СО2, у якості третьої порції збирають у резервуарі 5 для технічного біогазу. Біогаз із резервуара для технічного біогазу подають по трубопроводу 5а у газовий насос 6b, де тиск газу підвищують до 800кПа, після чого газ очищують у колоні 6а для десульфуризації від 0,01 домішок сірководню, що міститься в біогазі, відповідно до відомого способу Клауса. Десульфуризований біогаз збирають у резервуарі 7 для очищеного біогазу, з котрого 60% біогазу надходить у сатуратор 8а, а 40% - у змішувач 11 для газів. У сатураторі біогаз тече під 21 тиском 800кПа через прошарок води в камері А сатуратора; в результаті діоксид вуглецю з біогазу розчиняється в холодній воді, а метан, що не розчиняється у воді, надходить із камери А сатуратора в газопровід 9а метану. Водяний розчин, насичений діоксидом вуглецю, надходить у камеру В сатуратора з низьким тиском, тиск газу знижується до 100кПа, і діоксид вуглецю виштовхується з води і подається в газопровід 10d CO2. Воду, що містить невеликі кількості СО2, повертають за допомогою рідинного циклу 8b сатуратора, що знаходиться під тиском 800кПа, у камеру А сатуратора з високим тиском; таким чином, водяний цикл сатуратора є замкнутим. В апараті 10а для конденсації СО2 конденсують 53% діоксиду вуглецю, після чого сконденсований газ збирають у резервуарі 10b для сконденсованого СО2 як продукту, що має комерційну цінність; 10% СО2 після компресії накопичують у резервуарі для стиснутого діоксида вуглецю 10с і 37% СО2 іде через регульоване скидання 10е СО2 в атмосферу. Стиснутий діоксид вуглецю подають із резервуара 10с по газопроводу 10d у дозатор 2b у гідролізер для видалення повітря, що використовується при гідролізі біомаси. 73% метану з газопроводу 9а метану спрямовують в апарат 9b для конденсації метану, і сконденсований метан накопичують у резервуарі 9с для конденсованого метану як продукту, що має комерційну цінність, а 27% метану подають у змішувач 11 для газів. У змішувачі для газів біогаз, отриманий із резервуара 7 для очищеного біогазу, збагачують метаном і в результаті одержують стандартне газове паливо з постійним метановим числом 104,4 і постійною теплотворною здатністю 8,6кВт×ч/м3, що збирають у резервуарі 12 для стандартного газового палива. Це паливо спалюють у двигуні внутрішнього згорання генератора 13а електричного струму, з'єднаного з електричним генератором трифазного струму, що подається в електричну мережу 13b. Паливо також спалюють у газовому пальнику високотемпературного терморегенератора 13d терморегенеративної лунки 13с, що виробляє прямий струм. Як терморегенеративну лунку використовували добре відому воднево-іодну лунку. Тепло від охолодження олії і від водяного холодильника генератора електричного струму повертають в основний тепловий цикл у теплообмінник "олія/вода" і "вода/вода" системи 14с. Тепло від охолодження топкових газів повертають у той же самий тепловий цикл у теплообмінник 14f "газоподібні продукти згоряння/рідина". З того ж теплообмінника за допомогою окремого теплового циклу 14g низькотемпературного терморегенератора 65% тепла подають у низькотемпературний терморегенератор 13е терморегенеративної лунки, де це тепло викликає теплове розкладання сконденсованого електроліту, що тече з лунки сконденсованої іодистоводневої кислоти, що утворилася в лунці - виділяючи з електролітної частини газоподібний іодистий водень і знижуючи концентрацію кислоти, що повертається в камери лунки. Іодистий водень піддають тепловому 81607 22 розкладанню на іод і водень у високотемпературному терморегенераторі 13d, після чого відокремлюють водень від іоду добре відомим способом за допомогою мембрани. Іод як окислювач спрямовують на іодний електрод лунки, а водень як відновлювач надходить у іодистий водень, що знаходиться в лунці, де відбувається синтез іодистого водню, що збільшує концентрацію електроліту, і виробляється електрична енергія прямого струму. Прямий струм за допомогою перетворювача перетворюють у трифазний. Завдяки тепловій асоціації генератора електричного струму і терморегенеративної лунки продуктивність ампер-година системи складає 62%. В тепловому циклі системи тече вода, що подається за допомогою насосу 14а теплового циклу, і 35% тепла переносяться потоком гарячої води з теплообмінників 14е і 14f по тепловому трубопроводу 14b у нагрівальну систему гідролізера і бродильних чанів. Таким чином підтримують однакову температуру в тепловій системі гідролізера і бродильних чанів. В опалювальні сезони тепло надходить також у систему центрального опалення 14d. Приклад II. В якості біомаси для анаеробного виробництва біогазу використовують рідке добриво з резервуара 1с для рідкого добрива, солому зернових рослин і трав'яний силос 1а. Солому і силос, здрібнені на подрібнювачі 1d, змішують у змішувачі 1f для біомаси з рідким добривом і водою, отриманою з зовнішнього підводу 15 води, таким чином, щоб біомаса піддалася подальшій дезинтеграції до досягнення відношення води до сухої маси 5:1. Приготовлену таким способом біомасу подають у гідролізер 2, де її нагрівають до температури 20°С і піддають гідролізу протягом приблизно 24 годин. Після гідролізу біомасу піддають подальшому процесу анаеробної конверсії в біогаз і компост у бродильних чанах і компостері за способом, що описаний в прикладі І, але з більш тривалими періодами метанового бродіння: процеси метанового мезофільного і термофільного бродіння в бродильних чанах тривають 240 годин і після закінчення цього часу відношення води до кількості сухої маси в біомасі в обох бродильних чанах складає 10:1. Аналогічно, час метанового бродіння і компостування біомаси в компостері складає 240 годин. Інші параметри розчинів є такими ж, як у прикладі І. Біогаз, отриманий у резервуарі мезофільного бродіння, містить 70% СН4 і 30% СО2 - перша порція біогазу, біогаз, отриманий у резервуарі термофільного бродіння, містить 65% СH4 і 35% СО2 - друга порція біогазу, і біогаз, отриманий у компостері, містить 60% СH4 і 40% СО2 - третя порція біогазу; ця остання порція біогазу містить домішку 0,5% H2S. Всі ці порції біогазу об'єднують разом у резервуарі 5 для технічного біогазу, звідки технічний біогаз надходить по трубопроводу 5а для технічного біогазу в газовий насос 6b, що подає біогаз під тиском 150кПа в колону для десульфуризації біогазу. У колоні сірководень із біогазу зв'язується сполуками заліза, що містяться в болотній залізній руді, а очищений біогаз накопичується в 23 резервуарі 7 для очищеного біогазу, звідки 80% біогазу надходить у низькотемпературну камеру А сатуратора 8а, а 20% - у змішувач 11 для газів. У камері А сатуратора, що заповнена рідким моноетиламіном (МЕА), діоксид вуглецю з біогазу зв'язується моноетиламіном, даючи при тиску 150 кПа і температурі 25°С нестабільну сполуку МЕА з СОг, а метан із біогазу, не зв'язаний із МЕА, надходить із камери А сатуратора в газопровід 9а для метану, звідки 34% метану подається в газовий колектор, а 66% метану надходить у змішувач 11 для газів. У змішувачі для газів очищений біогаз, закачаний із резервуара 7, збагачують метаном, одержуючи стандартне газове паливо. Розчин МЕА з СО2 із низькотемпературної камери А подають у високотемпературну камеру В сатуратора під тим же тиском 150кПа. В камері В сатуратора розчин піддають тепловому розкладанню при температурі 120°С із виділенням газоподібного діоксида вуглецю і чистого моноетиламіну. Діоксид вуглецю надходить із камери В у газопровід 10d, а моноетиламін після охолодження до 25°С повертається по рідинному циклу 8b сатуратора в низькотемпературну камеру А сатуратора. Наступні обробка СО2, утилізація стандартного газового палива, а також генерування електричної і теплової енергії протікають як описано в прикладі І. СПИСОК ПОЗНАЧЕНЬ 1 - установка для приготування біомаси, 1а - листя і злаки, 1b - коренеплоди, 1с - резервуар для органічних відходів, особливо у вигляді твердих осадів, суспендованих у воді, 1d - подрібнювач трави, листя і злаків, 1е - подрібнювач коренеплодів, 1f - змішувач для біомаси, 2 - гідролізер, 2а - водяний рецикл гідролізера, 2b - дозатор СО2 у гідролізер, 2с - газовідвід із гідролізера, 2d - транспортер для гідролізованої біомаси, 3 - послідовна система бродильних чанів і компостера, 3а - резервуар мезофільного бродіння, 3 транспортер для біомаси після мезофільного бродіння, 3с - резервуар термофільного бродіння, 3d - транспортер для біомаси після термофільного бродіння, 3е - черв'ячний прес, 3f - транспортер для пресованої біомаси, 3g - компостер, 3h - транспортер компосту до сховища, 4 - установка для повернення і збагачення флегми, 4a - водяний рецикл резервуару мезофільного бродіння, 4b - дозатор азотомістких сполук, 4с водяний рецикл резервуару термофільного бродіння, 4d - заборник води з черв'ячного преса, 4е - водяний рецикл компостеру, 81607 24 5 - резервуар для технічного біогазу, 5а - трубопровід для технічного біогазу, 6 - установка для очищення біогазу, 6а - колона для десульфуризації біогазу, 6b - газовий насос, 7 - резервуар для очищеного біогазу, 8 - установка для розкладання біогазу, 8а - двокамерний сатуратор, 8b - рідинний цикл сатуратора, 9 - установка для обробки метану, 9а - газопровід для метану, 9b - апарат для конденсації метану, 9с - резервуар для сконденсованого метану, 10 - установка для обробки діоксида вуглецю, 10а - апарат для конденсації СО2, 10b - резервуар для сконденсованого діоксида вуглецю, 10с - резервуар для стиснутого діоксида вуглецю, 10d - газопровід для СО2, 10е - регульоване скидання СO2 в атмосферу, 11 - змішувач для газів, 12 - резервуар для стандартного газового палива, 12а - трубопровід для стандартного газового палива, 12b - газовий пальник, 13 - установка для генерування електричної енергії і тепла, 13а - генератор електричного струму, 13b - енергетична мережа, 13с - терморегенеративна лунка, 13d - високотемпературний терморегенератор, 13е - низькотемпературний терморегенератор, 14 - установка для переробки тепла, 14а - водяний насос теплового циклу, 14b - тепловий трубопровід, 14с - нагрівальна система гідролізера і бродильних чанів, 14d - тепловий цикл центрального опалення, 14е - теплообмінник "рідина/рідина", 14f - теплообмінник "газоподібні продукти згоряння/рідина", 14g - тепловий цикл низькотемпературного терморегенератора 15 - зовнішній підвід води, 15а - водяний трубопровід змішувача для біомаси, 15b - зовнішній водопровід. 25 81607 26

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and device for preparation of methane, electrical and heat energy

Автори англійськоюKRYLOWICZ, Adam, CHRZANOWSKI, Kazimierz, USIDUS, Janusz

Назва патенту російськоюСпособ и устройство для получения метана, электрической и тепловой энергии

Автори російськоюКрылович Адам, Хшановски Казимеж, Усидус Януш

МПК / Мітки

МПК: C02F 103/26, C02F 3/28, C02F 11/04

Мітки: електричної, теплової, метану, енергії, пристрій, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/13-81607-sposib-i-pristrijj-dlya-oderzhannya-metanu-elektrichno-i-teplovo-energi.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання метану, електричної і теплової енергії</a>

Попередній патент: Клапан електромагнітний прямоточний

Наступний патент: Синергічна фармацевтична комбінація для профілактики або лікування діабету

Випадковий патент: Секція механізованого кріплення