Установка для безперервної термічної утилізації органічних відходів з одержанням рідкого палива

Номер патенту: 50431

Опубліковано: 10.06.2010

Автори: Рудюк Микола Васильович, Маркіна Людмила Миколаївна, Рижков Сергій Сергійович

Формула / Реферат

Установка для безперервної термічної утилізації органічних відходів, яка включає циліндричний реактор піролізу з системою зовнішнього обігріву, бункерами для завантаження та розвантаження реактора, а також теплообмінну вертикальну рециркуляційну колону та конденсатор з водяним охолодженням, яка відрізняється тим, що реактор виконаний коаксіальним і розташований під кутом до горизонту та частково заповнений розчином евтектичної суміші солі KNO3, NaNO3 і NaNO2, всередині реактора по всій його довжині додатково установлені три шнеки - шнек подачі сировини в реактор, розміщений в верхній частині поперечного розрізу циліндричного реактора і вмонтований в окрему трубу, яка заглиблена в евтектичний розчин з зазором від дна реактора, а бункер завантаження установлений в верхній її частині, і два шнеки вивантаження твердого залишку, із яких лівий шнек обертається по годинниковій стрілці, а правий - проти, причому вони в середовищі розчину солі розташовані в ложементі, а на виході із розчину вмонтовані в овальну трубу, при цьому бункер розвантаження установлений в верхній частині овальної труби, рециркуляційна колона установлена на трубі з шнеком подачі сировини в середній точці відносно глибини евтектичного розчину, колона в верхній частині споряджена триступеневим холодильником, кожний ступінь якого містить вентилятор, а верхня частина реактора з'єднана трубопроводом з об'ємом колони, розташованим під холодильником.

Текст

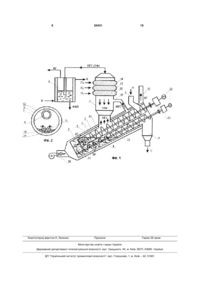

Установка для безперервної термічної утилізації органічних відходів, яка включає циліндричний реактор піролізу з системою зовнішнього обігріву, бункерами для завантаження та розвантаження реактора, а також теплообмінну вертикальну рециркуляційну колону та конденсатор з водяним охолодженням, яка відрізняється тим, що реактор виконаний коаксіальним і розташований під кутом до горизонту та частково заповнений розчином евтектичної суміші солі KNO3, NaNO3 і NaNO2, всередині реактора по всій його довжині додатково установлені три шнеки - шнек U 2 (19) 1 3 По-перше, при зовнішньому обігріву корпусу реактора, нагрівання органічних відходів розташованих в реакторі відбувається за рахунок передачі тепла від корпусу до відходів через газовий прошарок, а з урахуванням того, що коефіцієнт теплопередачі по газовому прошарку маг великий тепловий опір, то нагрів відходів відбувається не ефективно, то різко знижує продуктивність відомої установки. По-друге, при нагріванні полімерних відходів останні розплавляються і стають рідкими, при цьому шнек, який розташований в реакторі не може забезпечити необхідної герметизації і для того, щоб вони не витекли із реактора, необхідно створити відповідні умови, реактор повинен мати відповідну ємність, в якій збиралась би рідка фракція. Відома установка не може забезпечити необхідних умов і при неперервній подачі відходів в реактор, рідкі полімери можуть витекти із реактора через бункер розвантаження, а через бункер завантаження буде виходити паро газова суміш летких фракцій, що не дозволить піддати їх піролізу в безперервному режимі роботи. По-третє, відома конструкція не може забезпечити чітке розділення рідких фракцій від твердого залишку, який видаляється із реактора через бункер розвантаження і не повинен містити компоненти як рідких фракцій так і летких органічних компонентів парогазової суміші. Таким чином, відома конструкція має малу продуктивність і не може забезпечити безперервну термічну утилізацію полімерних відходів. Найбільш близькою за технічною суттю до заявленої установки є установка для реалізації способу термічної утилізації суміші високомолекулярних органічних побутових та промислових відходів (див. патент України №69061 МПК7 F23G7/00, C10G1/00, опубл. 16.01.06. Бюл. №1), що містить циліндричний реактор піролізу, обладнаний системою зовнішнього обігріву та бункерами завантаження і розвантаження, пристрій для багатоступеневого циркуляційного охолодження парогазової суміші та вихідний конденсатор з водяним охолодженням. Пристрій виконаний у вигляді теплообмінної рециркуляційної колони, установленої в середній частині реактора вертикально до робочої камери реактора піролізу. Рециркуляційна колона у верхній частиш обладнана дозатором подачі твердого гранульованого теплообмінного матеріалу та циклоном, вхід якого з'єднаний із верхньою частиною рециркуляційної колони, а вихід - з вихідним конденсатором. Ознаки, що збігаються з істотними ознаками установки, що заявляється: - циліндричний реактор піролізу; - система зовнішнього обігріву реактора; - бункери для завантаження та розвантаження реактора; - теплообмінна вертикальна рециркуляційна колона; - вихідний конденсатор з водяним охолодженням. Причини, що перешкоджають одержанню необхідного технічного результату: 50431 4 Відома конструкція установки має малу продуктивність, так як при зовнішньому обігрівы корпусу реактора, нагрівання органічних відходів розташованих в реакторі відбувається за рахунок передачі тепла від корпусу до відходів через газовий прошарок, а з урахуванням того, що коефіцієнт теплопередачі по газовому прошарку має великий тепловий опір, то нагрів відходів відбувається не ефективно. Крім цього, при безперервній подачі холодної сировини з температурою навколишнього середовища в розігрітий реактор з температурою 800 град. С, на стінках корпусу відбувається термоудар, що призводить до руйнації корпусу реактора. А при нагріванні полімерних відходів, останні розплавляються і стають рідкими, при цьому шнек, який розташований в горизонтальному реакторі не може забезпечити в процесі роботи необхідної герметизації. Для того, щоб вони не витекли із реактора, необхідно створити відповідні умови, забезпечуючи утворення відповідної ємності, в якій збиралась би рідка фракція. При цьому, відома конструкція не може забезпечити чітке розділення рідких фракцій від твердого залишку, який видаляється із реактора через бункер розвантаження і не повинен містити компоненти як рідких фракцій так і летких органічних компонентів парогазової суміші. Таким чином, відома конструкція не може забезпечити безперервну надійну термічну утилізацію органічних відходів, забезпечуючи при цьому великий термін служби корпусу реактора. В основу даної корисної моделі поставлена задача удосконалити установку безперервної термічної утилізації органічних відходів з одержанням рідкого палива, шляхом введення нових конструктивних елементів, які дозволять забезпечити збільшення коефіцієнта теплопередачі і відповідно зменшити тепловий опір при нагріванні відходів з утворенням на їх поверхні термоудару в середині реактора, виключаючи, при цьому, термоудар на його корпусі, а на виході реактора одержувати сухий твердий залишок без домішок летких компонентів і за рахунок цього, збільшити більш ніж у два рази продуктивність установки як по сировині, так і по вихідним рідким продуктам, та термін служби корпусу. Суть корисної моделі полягає в тому, що установка безперервної термічної утилізації органічних відходів з одержанням рідкого палива, яка включає циліндричний реактор піролізу, з системою зовнішнього обігріву, бункерами для завантаження та розвантаження реактору, а також теплообмінну вертикальну рециркуляційну колону, та конденсатор з водяним охолодженням, відрізняється тим, що реактор виконаний коаксіальним і розташований під кутом до горизонту, та частково заповнений розчином евтектичної суміші солі KNO3, NaNO3 і NaNО2, в середині реактора по всій його довжині, додатково установлені три шнека, шнек подачі сировини в реактор, розміщений в верхній частині поперечного розрізу циліндричного реактора, і вмонтований в окрему трубу, яка заглиблена в евтектичний розчин з зазором від дна реактора, а бункер завантаження 5 установлений в верхній її частині і два шнеки вигрузки твердого залишку, із яких, лівий шнек обертається по часовій стрілці, а правий - проти, які в середовищі розчину солі розташовані в ложементі, а на виході із розчину вмонтовані в овальній трубі, а бункер розвантаження установлений в верхній частині овальної труби, рециркуляційна колона установлена на трубі з шнеком подачі сировини, в середній точці відносно частини труби, яка виступає із евтектичного розчину, при цьому, колона в верхній частині споряджена трьохступеневим холодильником, кожна ступінь якого містить вентилятор, верхня частина реактора з'єднана трубопроводом з об'ємом колони розташованим під холодильником. Розкриваючи причинно-наслідковий зв'язок між істотними ознаками установки, що заявляється, і технічним результатом, що досягається, необхідно відзначити наступне. - Відзначені ознаки установки: «...реактор виконаний коаксіальним і розташований під кутом до горизонту, та частково заповнений розчином евтектичної суміші солі KNO3, NaNO3 і NaNО2, в середині реактора по всій його довжині, додатково установлені три шнека, шнек подачі сировини в реактор, розміщений в верхній частині поперечного розрізу циліндричного реактора, і вмонтований в окрему трубу, яка заглиблена в евтектичний розчин з зазором від дна реактора, а бункер завантаження установлений в верхній її частині...»,означає таким чином, що розташування реактора під кутом забезпечує зберігання розчину солі в нижній частині реактора. Оптимальним кутом є кут 30-45°. При збільшенні кута нахилу реактора виникають проблеми видалення шнеком осадів із розчину солі, а при його зменшенні, розчин солі розтікається по довжині реактора, що затрудняє стікання розчину солі із осадів, які видаляються. А розташування шнека подачі сировини в окремій грубі, яка розташована в герметичному корпусі реактора, забезпечує по-перше, плавний нагрів холодної сировини, яка потрапляє в реактор розігрітий до температури 800 °С, при цьому виключається термічний удар на герметичний корпус реактора, по-друге, сировина примусово подається на задану глибину розплавленого розчину солі нагрітої до температури 800°С і за рахунок максимальної теплопередачі., при безпосередньому контакті сировини з нагрітим розчином солі, сировина швидко нагрівається, а оскільки різниця температур між сировиною і розчином солі дуже велика, то на поверхні кожного кусочка сировини відбувається термоудар, в результаті проходить термічна руйнація і інтенсивна деструкція органічної сировини з утворенням парогазової суміші вуглеводних складових, при цьому різко збільшується продуктивність установки. - Ознаки: «...двох шнеків вигрузки твердого залишку, із яких, лівий шнек обертається по часовій стрілці, а правий проти, які в середовищі розчину солі розташовані в ложементі, а на виході із розчину, вмонтовані в овальній трубі, а бункер розвантаження установлений в верхній час 50431 6 тині овальної груби...» забезпечить, по-перше, видалення твердих осадків, які утворюються в процесі деструкції сировини і находяться на дні реактора під шаром розплавленої солі, а подруге - видалення залишків які плавають на поверхні розплавленої солі, за рахунок захвату їх відкритими шнеками, які обертаються в різні боки, далі захоплені шнеками компоненти затягуються шнеками в овальну грубу, де з них стікають остатки розплавленої солі і видаляються остатки органічних компонентів у вигляді парогазової суміші. - Ознаки: «...рециркуляційна колона установлена на трубі з шнеком подачі сировини, в середній точці відносно частини труби, яка виступає із евтектичного розчину, при цьому, колона в верхній частині споряджена трьохступеневим холодильником, кожна ступінь якого, містить вентилятор, верхня частина реактора з'єднана трубопроводом з об'ємом колони розташованим під холодильником...», забезпечують таким чином те що, розташування рециркуляційної колони на трубі подачі сировини забезпечує, по-перше, повернення гарячих важких рідких фракцій на холодну сировину і за рахунок цього додатково її нагрівати, чим збільшується к. к. д. установки, подруге, частина парогазової суміші, яка утворилася в середині труби, на границі з розплавленої солі, попадає в колону проходячи через холодну сировину, яка подається в реактор і теж нагріває її. Трьохступеневий холодильник суттєво спрощує конструкцію рециркуляційної колони, забезпечуючи ефективне охолоджування і конденсацію високомолекулярних компонентів парогазової суміші при різних температурах піддаючи їх багаторазовому піролізу. Трубопровід, який з'єднує реактор з рециркуляційною колоною забезпечує подачу парогазової суміші, яка утворюється на поверхні розплавленої солі, на трьох ступеневий холодильник. Суть корисної моделі пояснюється кресленням, де: на Фіг.1. зображений поздовжній перетин коаксіального реактора; на Фіг.2. зображений поперечний розріз реактора. Стрілками позначені потоки: А - подача сировини; ПГС - вихід парогазової суміші в рециркуляційну колону; ТРФ - тяжкі рідкі фракції; П1, П2, П3 - потоки повітря для охолодження кожної ступені, трьохступеневого холодильника рециркуляційної колони; ПГС (ЛФ) - вихід парогазової суміші легких фракцій на вихідний конденсатор; С - вихід твердого залишку (технічного вуглецю); В - охолоджувальна вода конденсатора; РФП - рідка фракція пального; ПГ - піролізний газ; ДГ - рух димових газів обігріваючих реактор. Установка для безперервної термічної утилізації органічних відходів з одержанням рідкого палива, включає циліндричний реактор піролізу 1 7 (Фіг.1) з системою зовнішнього обігріву 2, бункерами для завантаження 3, та розвантаження 4 реактора 1, теплообмінну вертикальну рециркуляційну колону 5, та конденсатор 6 з водяним охолодженням. Реактор 1 виконаний коаксіальним і розташований під кутом до горизонту, та частково заповнений розчином 7, до рівня 8 із евтектичної суміші солі KNO3, NaNO3 і NaNО2, в середині реактора по всій його довжині додатково установлені три шнека 9, 10, 11, (Фіг.2). Шнек подачі сировини 9 в реактор 1, розміщений в верхній частині поперечного розрізу (Фіг.1, 2) циліндричного реактора 1, і вмонтований в окрему трубу 12, яка заглиблена в евтектичний розчин солі 7 з зазором 13 від дна реактора, а бункер завантаження 3 установлений в верхній її частині і двох шнеків 10 та 11 (Фіг.2) вигрузки твердого залишку, із яких, лівий шнек 10 обертається по часовій стрілці., а правий 11 проти, які в середовищі розчину солі 7 розташовані в ложементі 14 (Фіг.2), а на виході із розчину, відносно рівня 8, вмонтовані в овальній трубі 15, а бункер розвантаження 4 установлений в верхній частині овальної труби 15, рециркуляційна колона 5 установлена на трубі 12 з шнеком подачі сировини, в середній точці відносно частини труби, яка виступає над рівнем 8 із евтектичного розчину. При цьому, колона 5 в верхній частині споряджена трьохступеневим холодильником 16, 17, 18, кожна ступінь якого, містить вентилятор (на фігурі не показаний), кожен із яких утворює потоки повітря П1, П2, П3, для охолодження відповідної ступені, трьохступеневого холодильника 16, 17, 18, рециркуляційної колони 5, верхня частина реактора 1 з'єднана трубопроводом 19 з об'ємом колони 5 розташованим під холодильником 16, 17, 18. Обігрів реактора забезпечується пальниковим пристроєм 20, а димові гази видаляються через димову трубу 21. Обертання шнеків забезпечується електроприводами 22, через редуктори 23. Установка безперервної термічної утилізації органічних відходів з одержанням рідкого палива працює наступним чином. Попередньо реактор розігрівається до необхідної температури 400-800 °С за рахунок гарячих димових газів (ДГ), які рухаються послідовно, від пальникового пристрою 20, розташованого в нижній частині реактора 1, до його верхньої частини і виходить через димохід 21. Після чого подається сировина (А) в бункер 3, при цьому сировина, потрапляє в внутрішню трубу 12. Далі включаються електроприводи 22 і шнеки починають крутитися і шнек 9 подає сировину в реактор. Сировина (А) проходячи по трубі 12 частково нагрівається, а далі вона погружається в нагрітий до температури 400-800°С розплав солі, оскільки різниця температур між сировиною і розчином солі дуже велика, то на поверхні кожного кусочка сировини відбувається термоудар з утворенням ПГС вуглеводів, які рухаються в рециркуляційну колону 5. Далі, та частина сировини, яка залиши 50431 8 лася, примусово шнеком 9 подається на задану глибину розплавленого розчину солі нагрітої до температури 800°С і за рахунок максимальної теплопередачі, при безпосередньому контакті остатку сировини з нагрітим розчином солі, вона швидко нагрівається, далі вона виходить із труби 12 в розплав, де компоненти з питомою вагою більшою за питому вагу розплавленої солі осідають на дно реактора, а більш легкі випливають на поверхню солі 8 і в яких процес піролізу продовжується. В результаті проходить термічна руйнація і інтенсивна деструкція органічної сировини з утворенням парогазової суміші вуглеводних складових, ПГС піднімається по реактору і через трубопровід 19, поступає в рециркуляційну колону 5. Осадки, які накопичуються на дні реактора захоплюються і транспортуються шнеками 10 і 11, на виході шнеків із розчину солі, шнеки захоплюють тверді остатки органіки, які плавали на поверхні розплаву солі і транспортують їх разом з осадками до бункера розвантаження 4. Всі потоки ПГС надходять в рециркуляційну колону 5, і далі на трьохступеневий холодильник 16, 17, 18, кожна ступінь якого, охолоджує потоками повітря П1, П2, П3 гарячу ПГС до заданої температури, наприклад П1 - до температури 350°С, П2 - до 250°С, П3 - до 130°С. Таким чином, на першій ступені конденсуються у рідку фракцію найбільш важкі високо киплячі складові, які не повністю розклалися і мають молекулярну масу набагато вищу за потрібну - 200, це середня молекулярна маса рідкого палива, яке необхідно одержати на виході даної установки. Утворена на першій ступені важка фракція рідини стікає по стінках рециркуляційної колони 5 назад в реактор. Остаток більш легкої частини ПГС переходить на другу ступінь з температурою 250°С, де також конденсуються важкі фракції, але більш легкі ніж на першій ступені і не задовольняють характеристикам вихідного рідкого палива. Далі частина ПГС, яка залишилась переходить на третю ступінь, де також конденсуються важкі фракції, але більш легкі ніж на другій ступені. Всі важкі фракції повертаються назад в реактор і підлягають більш глибокій деструкції, таким чином, всі важкі фракції циркулюють в рециркуляційній колоні 5 до тих пір, доки не перейдуть в розряд легких фракцій, які з третьої ступені надходять в конденсатор 6 де відбудеться розділення на легку фракцію, яка сконденсується в рідке паливо (РФП) і на піролізний газ (ПГ). Піролізний газ використовується для спалювання в пальниковому пристрої 20, з метою підтримування робочої температури реактора 1. Таким чином, запропонована установка забезпечує збільшення продуктивності більш ніж в два рази, а термін служби корпусу збільшується на 40 %, при цьому установка дозволяє отримувати рідке паливо з оптимальною молекулярною масою 100-200, яке може використовуватися на рівні дизельного пального. 9 Комп’ютерна верстка Н. Лиcенко 50431 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for continuous thermal utilization of organic wastes with production of liquid fuel

Автори англійськоюMarkina Liudmyla Mykolaivna, Ryzhkov Serhii Serhiiovych, Rudiuk Mykola Vasyliovych

Назва патенту російськоюУстановка для непрерывной термической утилизации органических отходов с получением жидкого топлива

Автори російськоюМаркина Людмила Николаевна, Рыжков Сергей Сергеевич, Рудюк Николай Васильевич

МПК / Мітки

МПК: F23G 5/027, C10G 1/00

Мітки: термічної, утилізації, відходів, органічних, рідкого, установка, одержанням, палива, безперервної

Код посилання

<a href="https://ua.patents.su/5-50431-ustanovka-dlya-bezperervno-termichno-utilizaci-organichnikh-vidkhodiv-z-oderzhannyam-ridkogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Установка для безперервної термічної утилізації органічних відходів з одержанням рідкого палива</a>

Попередній патент: Установка для безперервної термічної утилізації полімерних відходів

Наступний патент: Пристрій для охолодження тепловидільних елементів

Випадковий патент: Пристрій для наддування карбюраторного двигуна внутрішнього згоряння