Конструкція наповнювача для обмінної колони і спосіб його виготовлення

Формула / Реферат

1. Конструкція наповнювача обмінної колони для текучих середовищ, що визначає поверхню обміну для щонайменше однієї низхідної рідкої фази, що вступає в щільний контакт щонайменше з однією висхідною газоподібною фазою, яка відрізняється тим, що має об'єм, утворений рядами пучків трубок (10), причому кожен пучок містить чотири трубки (10a-10d), які відповідно орієнтовані в чотирьох напрямках (D10a-D10d) під кутом до осі конструкції, при цьому трубки утворюють канали, що виходять на зовнішню поверхню конструкції (1).

2. Конструкція за п. 1, яка відрізняється тим, що чотири трубки (10а-10d) пучка орієнтовані вздовж чотирьох діагоналей куба.

3. Конструкція за п. 1 або 2, яка відрізняється тим, що трубки (10) скріплені між собою в місцях їхнього зіткнення.

4. Конструкція за будь-яким з пп. 1-3, яка відрізняється тим, що об'єм містить пори, розташовані між трубками (10), що визначають додаткові канали для протікання рідкої фази і газоподібної фази через конструкцію.

5. Конструкція за будь-яким з пп. 1-4, яка відрізняється тим, що має циліндричну форму, причому кожна з трубок (10) нахилена щодо осі (АА') циліндричної конструкції.

6. Конструкція за будь-яким з пп. 1-5, яка відрізняється тим, що трубки (10) виконані з композитного матеріалу або металу, або термопластичного матеріалу, або термореактивного матеріалу.

7. Конструкція за будь-яким з пп. 1-6, яка відрізняється тим, що трубки (10) виконані з композитного матеріалу типу "вуглець-вуглець" або керамічного композитного матеріалу.

8. Конструкція за п. 7, яка відрізняється тим, що трубки (10) містять макропори для забезпечення каналів між внутрішнім простором трубок і простором за їх межами.

9. Конструкція за п. 7 або 8, яка відрізняється тим, що трубки (10) виконані з вуглецевого композитного матеріалу і містять хімічний каталізатор (21), нанесений на їхню поверхню (16).

10. Спосіб виготовлення конструкції наповнювача обмінної колони для текучих середовищ, який відрізняється тим, що включає наступні етапи:

а) формування трубок (10),

b) виготовлення впорядкованих зборок зазначених трубок у вигляді рядів пучків трубок (10a-10d), причому кожен пучок містить чотири трубки, які відповідно орієнтовані в чотирьох напрямках (D10a-D10d),

c) скріплення трубок (10) у місцях їхнього зіткнення,

d) механічну обробку впорядкованої зборки для утворення конструкції наповнювача, що відповідає внутрішній формі і внутрішнім розмірам колони, в якій установлюється зазначена конструкція.

11. Спосіб за п. 10, який відрізняється тим, що на етапі а) трубки (10) виготовляють з композитного матеріалу або металу, або термопластичного матеріалу, або термореактивного матеріалу.

12. Спосіб за п. 11, який відрізняється тим, що на етапі а) трубки (10) виготовляють з вуглецевого композитного матеріалу або керамічного композитного матеріалу.

13. Спосіб за п. 12, який відрізняється тим, що додатково включає етап карбонізації трубок (10) методом термічної обробки й наступний етап осадження вуглецю з газоподібної фази.

14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що на етапі b) орієнтують чотири трубки (10) кожного з пучків уздовж чотирьох діагоналей куба.

15. Спосіб за п. 10, який відрізняється тим, що на етапі а) трубки (10) виготовляють з вуглецевого композитного матеріалу, причому спосіб додатково включає етап окислювання зазначених трубок з метою надання їхній поверхні (16) гідрофільних властивостей.

16. Спосіб за п. 15, який відрізняється тим, що додатково включає етап просочування трубок розчином (20), що містить хімічний каталізатор (21), і етап висушування розчину.

Текст

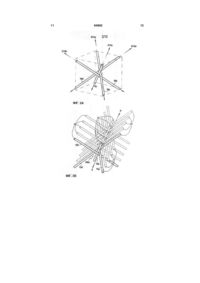

1. Конструкція наповнювача обмінної колони для текучих середовищ, що визначає поверхню обміну для щонайменше однієї низхідної рідкої фази, що вступає в щільний контакт щонайменше з однією висхідною газоподібною фазою, яка відрізняється тим, що має об'єм, утворений рядами пучків трубок (10), причому кожен пучок містить чотири трубки (10a-10d), які відповідно орієнтовані в чотирьох напрямках (D10a-D10d) під кутом до осі конструкції, при цьому трубки утворюють канали, що виходять на зовнішню поверхню конструкції (1). 2. Конструкція за п. 1, яка відрізняється тим, що чотири трубки (10а-10d) пучка орієнтовані вздовж чотирьох діагоналей куба. 3. Конструкція за п. 1 або 2, яка відрізняється тим, що трубки (10) скріплені між собою в місцях їхнього зіткнення. 4. Конструкція за будь-яким з пп. 1-3, яка відрізняється тим, що об'єм містить пори, розташовані між трубками (10), що визначають додаткові канали для протікання рідкої фази і газоподібної фази через конструкцію. 5. Конструкція за будь-яким з пп. 1-4, яка відрізняється тим, що має циліндричну форму, причому кожна з трубок (10) нахилена щодо осі (АА') циліндричної конструкції. 6. Конструкція за будь-яким з пп. 1-5, яка відрізняється тим, що трубки (10) виконані з композитного матеріалу або металу, або термопластичного матеріалу, або термореактивного матеріалу. 2 (19) 1 3 94892 4 метою надання їхній поверхні (16) гідрофільних властивостей. 16. Спосіб за п. 15, який відрізняється тим, що додатково включає етап просочування трубок роз чином (20), що містить хімічний каталізатор (21), і етап висушування розчину. Даний винахід належить до галузі обмінного устаткування для текучих середовищ (флюїдів). Добре відоме устаткування такого типу звичайно містить циліндричну порожнину або обмінну колону, у якій здійснюють обмін між щонайменше двома флюїдами. Такий обмін найчастіше полягає в обміні (речовинами, теплом і т.п.) між низхідною (що опускається) рідкою фазою і висхідною (що піднімається) газоподібною фазою. Обмінні колони використовують, зокрема, для здійснення таких операцій, як дистиляція (у дистиляційних колонах), конденсація, ректифікація, абсорбція, десорбція, сепарація, екстракція, осадження, хімічні реакції і т.п. Відомий метод поліпшення умов обміну між флюїдами полягає у введенні в колону елементів наповнювача (набивки), які збільшують поверхню зіткнення флюїдів. Такі елементи можуть мати форму, наприклад, пластин, кілець, наприклад, кільця Рашига, спіралей тощо. Також відомі технології, що використовують штабелі решіток або сіток, завантаження волокном і т.д. Проте збільшення поверхні обміну в колоні обмежується витратою флюїдів. Дійсно, при збільшенні поверхні обміну всередині колони ефективність процесу збільшується завдяки посиленню тісного зіткнення флюїдів. Однак якщо таке збільшення поверхні обміну досягається за рахунок зменшення витрати флюїдів у колоні, наприклад, при занадто щільному завантаженні наповнювача, знижується к.к.д. обробки, причому зменшення витрати (швидкості обміну) флюїдів почасти знищує сприятливий ефект збільшення поверхні обміну. Задача, на рішення якої спрямований даний винахід, полягає в пропозиції нової концепції наповнювача обмінної колони для текучих середовищ (флюїдів), яка дозволила б оптимізувати розміри поверхні обміну між флюїдами, не зменшуючи витрати флюїдів у колоні. Відповідно до винаходу для рішення поставленої задачі пропонується конструкція наповнювача обмінної колони для текучих середовищ, що має об'єм, утворений безліччю рядів пучків трубок, причому кожен пучок містить чотири трубки, які відповідно орієнтовані в чотирьох напрямках під кутом до осі конструкції, при цьому трубки утворюють канали, що виходять на зовнішню поверхню конструкції. Таким чином, конструкція наповнювача за винаходом забезпечує велику поверхню обміну, в той же час зберігаючи рівень витрати флюїдів. Дійсно, обмін між флюїдами, циркулюючими у конструкції, здійснюється як усередині, так і поза трубками, які утворюють множинні канали циркуляції, що збільшують витрату флюїдів у колоні. Об'єм конструкції може додатково містити пори, розташовані між трубками і визначальні додаткові канали для протікання рідкої фази і газоподібної фази в конструкції. Трубки можуть бути виготовлені з композитного матеріалу типу "вуглець-вуглець", з керамічного композитного матеріалу, з металу, з термопластичного матеріалу або з термореактивного матеріалу. Поверхня обміну може бути додатково збільшена шляхом виконання в трубках макропор, що забезпечують канали між внутрішнім простором трубок і простором за їх межами. Поверхня трубок може додатково містити хімічний каталізатор. Даний винахід також охоплює спосіб виготовлення конструкції наповнювача обмінної колони для текучих середовищ, який відрізняється тим, що він включає наступні етапи: a) формування трубок, b) виготовлення упорядкованих зборок зазначених трубок у вигляді безлічі рядів пучків трубок, причому кожен пучок містить чотири трубки, які відповідно орієнтовані в чотирьох напрямках, c) скріплення трубок у місцях їхнього зіткнення, d) механічну обробку впорядкованої зборки для утворення конструкції наповнювача, що відповідає внутрішній формі і внутрішнім розмірам колони, у якій установлюється зазначена конструкція. Відповідно до одного з аспектів винаходу на етапі а) трубки можуть бути виготовлені з вуглецевого композитного матеріалу або з керамічного композитного матеріалу. В цьому випадку спосіб може додатково включати етап карбонізації трубок методом термічної обробки і наступний етап осадження вуглецю з газоподібної фази (CVD). Відповідно до іншого аспекту винаходу трубки можуть бути виготовлені з вуглецевого композитного матеріалу, причому спосіб може додатково включати етап окислювання зазначених трубок з метою надання їх поверхні гідрофільних властивостей. Після здійснення цього етапу поверхня трубок може бути покрита каталізатором шляхом просочування трубок розчином, що містить такий каталізатор, і наступного висушування розчину методом випару, щоб на поверхні трубок залишався тільки каталізатор. Інші властивості й переваги даного винаходу стануть ясні з нижчевикладеного опису конкретних варіантів здійснення винаходу, наведеного з посиланнями на додані креслення, що ілюструють приклад здійснення винаходу, який не накладає жодних обмежень. На кресленнях: - на фіг. 1 представлена блок-схема, що ілюструє послідовні етапи одного з варіантів здійснен 5 ня способу виготовлення конструкції наповнювача за винаходом, - на фіг. 2A-2D зображена в перспективі конструкція впорядкованої зборки трубок за винаходом, - на фіг. 3А і 3В наведені фотографії, що ілюструють здійснення впорядкованої зборки трубок за винаходом, - на фіг. 4 зображений у перспективі один з варіантів здійснення конструкції наповнювача за винаходом, - на фіг. 5А і 5В наведені фотографії, що ілюструють приклад здійснення конструкції наповнювача за винаходом, - фіг. 6 ілюструє приклад установки конструкції наповнювача за фіг. 3 в обмінній колоні для флюїдів, - фіг. 7 украй схематично ілюструє осадження каталізатора з розчину на гідрофобну поверхню, - фіг. 8 украй схематично ілюструє осадження каталізатора з розчину на гідрофільну поверхню. Опишемо спочатку з посиланнями на фіг. 1-4 спосіб виготовлення конструкції наповнювача за одним з варіантів здійснення винаходу. Конструкцію виготовляють зі зборки трубок. Таким чином, перший етап (етап S1) полягає у виготовленні трубок. Трубки можуть бути виготовлені з композитного матеріалу, наприклад, на основі вуглецю або кераміки (SiC), або ж з термопластичного або термореактивного металевого матеріалу. Стінки трубок переважно мають бути якомога тоншими. У разі використання трубок з композитних матеріалів (наприклад, трубок з вуглецю або SiC) такі трубки можуть бути виготовлені, наприклад, з пасом волокон, згорнутих ниток, скручених смуг або трубок, видавлених з волочінням (одновісноорієнтованих) або інших, формованих на несущому стрижні й що зміцнюються рідинним методом, тобто шляхом просочування волокна, що коксується, і не піддається фільтрації смолою, наприклад фенольною смолою, і структурування смоли за допомогою термічної обробки. Трубки переважно виготовляють з композитного матеріалу типу "вуглець/вуглець", відомого своєю опірністю впливу кислот і корозії. Потім з трубок, виготовлених на попередньому етапі, виготовляють упорядковану зборку. Трубки орієнтовані по чотирьох різних напрямках (етап S2). На фіг. 2А зображений пучок з чотирьох трубок 10a-10d, кожна з яких орієнтована по одному з чотирьох напрямків D10a-D10d. Чотири напрямки D10a-D10d, по яких орієнтовані зібрані в конструкцію трубки, відповідають у даному випадку чотирьом діагоналям куба (або чотирьом висотам/ребрам правильного тетраедра), за тим виключенням, що трубки не перетинають одна одну в точці пересічення діагоналей у центрі куба, але перехрещуються поблизу цієї точки. Виготовлення впорядкованої зборки може бути почато, наприклад, з повторення елемента, зображеного на фіг. 2А, тобто з розташування на осі XX', що проходить через точку пересічення чотирьох трубок пучка, наступного пучка з трубок 10a-10d, розташованих у тому ж порядку, що й у 94892 6 попередньому пучку, і так далі. Таким чином, як показано на фіг. 2В, одержують початкову частину впорядкованої зборки, утворену першим рядом 100а пучків трубок 10a-10d, витягнутим уздовж осі XX'. Таким чином, формують пересічення чотирьох решіток 11-14 трубок, кожна з яких розташована в площині, орієнтованої в одному з чотирьох напрямків трубок у пучку. Трубки кожної решітки розділені між собою відстанню, достатньою для проходження (пересічення) трубок інших решіток. Після одержання необхідної кількості пучків у ряді 100а кілька наборів таких рядів пучків збирають разом, орієнтуючи їх уздовж осей, паралельних осі XX', щоб заповнити вільний простір навколо ряду 100а. На фіг. 2С зображено положення додаткового ряду 100b пучків, орієнтованого вздовж нової осі ХbХ'b, паралельної осі XX' конструкції. Потім аналогічним чином заповнюють вільний простір по обидві сторони від ряду 100а, звичайно до кінців трубок ряду 100а, щоб одержати в цьому об'ємі тривимірну структуру, утворену трубками, орієнтованими по чотирьох напрямках. На фіг. 3А і 3В показано здійснення такої зборки, у якій трубки 10 закріплені в устаткуванні для механічної обробки. Таким чином, одержують зборку, що має власно кажучи форму паралелепіпеда, як показано на фіг. 2D. Отримана впорядкована зборка містить кілька трубок 10, що виходять на всі сторони зборки. У патентному документі US 4168337 докладно описаний спосіб здійснення впорядкованої зборки за допомогою прямолінійних елементів, розташованих по чотирьох напрямках. Потім здійснюють скріплення трубок між собою (етап S3). Скріплення здійснюють тільки в місцях зіткнення трубок, щоб зберегти пори або канали, що є між трубками, для організації додаткових шляхів циркуляції флюїдів поза трубками. Скріплення трубок може бути здійснено, наприклад, за допомогою смоли за умови контролю кількості смоли, що наноситься на трубки, яка не має бути занадто великою, щоб не закупорити наявні між трубками пори. Після цього роблять механічну обробку зборки для одержання конструкції наповнювача, що має розміри й форму, що відповідають розмірам і формі обмінній колоні для флюїдів, усередині якої повинна розміщатися дана конструкція (етап S4). Обмінні колони для флюїдів, наприклад дистиляційні колони, звичайно містять порожнину циліндричної форми. В цьому випадку впорядковану зборку обробляють так, щоб одержати конструкцію наповнювача, що також має циліндричну форму і що займає максимальний об'єм усередині колони і, таким чином, щоб забезпечити оптимальну поверхню обміну (фіг. 4). Однак конструкція наповнювача за винаходом також може мати інші форми. Механічна обробка конструкції наповнювача для додання їй необхідної форми може вироблятися методом обрізки струменем води під тиском, ультразвуком, лазером, абразивним кругом або іншими методами. 7 У випадку використання трубок з композитного матеріалу, наприклад, вуглецю або керамічного матеріалу (SiC), додатково може бути використана термічна обробка для карбонізації блоку трубок, після якої може бути застосовано осадження вуглецю з газоподібної фази (CVD), що дозволяє підсилити з'єднання трубок і підвищити їхню стійкість до корозії. Відповідно до вищеописаного способу, як показано на фіг. 4, одержують конструкцію 1 наповнювача, що містить компактний блок трубок 10, кожна з яких нахилена в одному з чотирьох напрямків D10a-D10d відносно осі АА', що відповідає осі колони, в яку має бути вміщена конструкція, що дозволяє розташувати кожну з трубок під визначеним нахилом і забезпечити низхідний рух рідкої фази через конструкцію. На фіг. 5А і 5В представлені відповідно вигляд збоку і вигляд зверху на приклад здійснення конструкції наповнювача, виконаної з трубок 10, виготовлених із затверділих пасом волокон. На фіг. 5В, зокрема, показано кілька можливих каналів циркуляції фаз, що циркулюють у конструкції наповнювача за даним винаходом. Фіг. 6 ілюструє приклад установки конструкції 1 наповнювача в обмінній колоні для флюїдів, призначеній для змішування низхідної рідкої фази з висхідною газоподібною фазою. Конструкція 1 може підтримуватися всередині циліндричної порожнини 2 обмінної колони для флюїдів несучими пластинами 3 і 4, а також кільцем 5, яке в даному прикладі має хвилясту форму, але також може бути гладким і може містити отвори. Елементи підтримки конструкції наповнювача можуть бути виконані з того самого матеріалу, що й конструкція, або з інших матеріалів. Завдяки геометрії конструкції 1 наповнювача щільний контакт між низхідною рідкою фазою і висхідною газоподібною фазою може здійснюватися на більшій поверхні (поверхні обміну). Справді, рідка фаза під впливом сили ваги проходить через конструкцію наповнювача по безлічі каналів, що є в трубках 10 і/або поза ними. В ході свого спуску рідка фаза стикається з газоподібною фазою, яка піднімається через конструкцію, також використовуючи для цього безліч каналів, що забезпечує можливість обміну між фазами у безлічі точок конструкції й, отже, більшою поверхню обміну. Таким чином, конструкція наповнювача за винаходом забезпечує велику поверхню обміну між флюїдами без значних утрат витрати флюїдів. Дійсно, конструкція наповнювача має відносно невелику щільність і має таке розташування трубок, яке забезпечує наявність безлічі каналів протікання флюїдів. Рідка й газоподібна фази вільно циркулюють у трубках і/або поза ними в будь-якій точці конструкції, що дозволяє уникнути значних втрат напору між низом і верхом колони. Поверхня обміну, забезпечувана конструкцією наповнювача, тобто поверхня конструкції, на якій рідка фаза змочує газоподібну фазу, утворюється не тільки внутрішньою поверхнею трубок, але й тими ділянками зовнішньої поверхні трубок, які не стикаються з іншими трубками, оскільки рідка і 94892 8 газоподібна фази так само можуть циркулювати як усередині, так і поза трубками. Для подальшого збільшення поверхні обміну конструкції у стінках трубок можуть бути передбачені макропори, через які рідка фаза може циркулювати і приходити в зіткнення з газоподібною фазою. Такі макропори можуть бути отримані, наприклад, при формуванні трубок з пасом волокон, як описано вище. У цьому випадку кут пасма збільшують, використовуючи несущу трубку, діаметр якої більше перерізу пасма, щоб проробити макропори в пасмі волокон у процесі її затвердіння. Були проведені вимірювання властивостей конструкції наповнювача, зображеної на фіг. 5А-5В (конструкції, виконаної з трубок розміром 10 мм, виготовлених із затверділих пасом вуглецевого волокна). Ці вимірювання показали, що конструкція наповнювача за винаходом має продуктивність, аналогічну відомим конструкціям або переважаючу їх. Дійсно, досвіди показують, що конструкція наповнювача за винаходом має коефіцієнт порожнечі, приблизно рівний 94% (для відомих конструкцій значення коефіцієнта порожнечі складає від 92 до 97%), поверхня змочування 2 3 (тобто обміну), приблизно рівну 600 м /м (у порів2 3 нянні з величиною від 150 до 350 м /м для відомих конструкцій) і втрату напору, обмірювану сухим методом, що складає від 0,6 до 7 мілібар при 3 витраті повітря, що складає від 40 до 100м /год (порівняно до величини від 0,3 до 7 мілібар для відомих конструкцій). Геометрія конструкції наповнювача за винаходом дозволяє контролювати фізичні параметри флюїдів, що протікають через колону (величину поверхні обміну, швидкість течії, примежовий шар тощо). Крім того, конструкція наповнювача дозволяє встановлювати параметри зіткнення флюїдів, наприклад кут змочування, поверхневу енергію, ступінь адсорбції і т.п., що відповідають природі флюїдів, які протікають через колону. Дійсно, трубки конструкції можуть, наприклад, мати вуглецеву контактну поверхню внаслідок самої природи матеріалу трубок або в результаті поверхневої обробки, наприклад, осадження пірографіту. В цьому випадку контактна поверхня трубок і, отже, поверхня обміну конструкції наповнювача, являє собою гідрофобну поверхню, що добре змочується вуглеводнями. Отже, така поверхня може використовуватися без додаткових змін у випадку органічних флюїдів. Навпроти, у випадку присутності водомісткої фази така гідрофобна поверхня обміну не може бути ефективно використана. Однак гідрофобна вуглецева поверхня може бути зроблена гідрофільною за допомогою різних видів термохімічної обробки, відомих фахівцям у даній галузі. Зокрема, один з таких методів обробки являє собою обробку окислюванням, яка дозволяє змінювати шорсткість поверхні і, особливо, поверхневу енергію методом "прищеплення властивостей" або функціоналізації поверхні. Таке окислювання розглядається як процес передачі електронів і може бути здійснене шляхом: 9 - окислювання в повітрі з нагріванням до температури понад 400°С або із застосуванням плазми; - хімічного окислювання розчином окислювача, наприклад хлорного вапна (жавелевої води), азотної кислоти, перекису водню тощо; - електрохімічного окислювання з використанням конструкції наповнювача як одного з електродів (анода або катода) електролітичної ванни. У результаті такої обробки окислюванням і в присутності кисеньутримуючої фази, що окислює, вуглецева контактна поверхня здобуває додаткові полярні властивості, наприклад, гідроокісні, карбоксильні або хіноні. Також можуть бути отримані властивості інших типів, наприклад властивості амінів у присутності окисних фаз, що мають азотисті властивості. Наявність таких властивостей змінює змочуваність поверхні, зокрема, відносно таких полярних розчинників, як вода. Така функціоналізація поверхні має додаткові переваги в разі, коли конструкція наповнювача також призначена для розміщення каталізатора, необхідного для здійснення наступних хімічних реакцій. Дійсно, додавання каталізатора або вихі 94892 10 дного продукту для його одержання здійснюють методом просочування конструкції розчином, що дозволяє розподілити каталізатор по ній. Розчин потім висушують методом випару так, щоб на поверхні залишався тільки каталізатор. Однак, як показано на фіг. 7, у випадку гідрофобної поверхні 15 завдяки великому куту змочування поверхні розчин 20, що містить каталізатор 21, збирається в окремі великі краплі 22, що не зливаються одна з одною; у результаті після висушування каталізатор 21 виявляється зібраний у крапкові згустки 23, що приводить до нерівномірного розподілу каталізатора і погіршує к.к.д. наступної хімічної реакції. Фіг. 8 ілюструє випадок функціоналізації, що дозволяє постачити конструкцію гідрофільною контактною поверхнею 16, що має малий кут змочування. Видно, що в цьому випадку розчин 20, що містить каталізатор 21, розподіляється і висушується на поверхні конструкції у формі однорідної плівки 24, що дозволяє в підсумку одержати гарний розподіл каталізатора 21 по поверхні конструкції і, отже, краще контролювати протікання наступної хімічної реакції за участю каталізатора. 11 94892 12 13 94892 14 15 94892 16 17 94892 18 19 94892 20 21 94892 22 23 94892 24 25 Комп’ютерна верстка Л. Купенко 94892 Підписне 26 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюColumn filling body structure for exchange of fluid and method for manufacture thereof

Автори англійськоюBessettes Remi, Maumus Jean-Pierre

Назва патенту російськоюКонструкция наполнителя обменной колонны и способ его изготовления

Автори російськоюБессет Реми, Момю Жан-Пьер

МПК / Мітки

МПК: B01J 19/32

Мітки: спосіб, конструкція, колони, обмінної, виготовлення, наповнювача

Код посилання

<a href="https://ua.patents.su/13-94892-konstrukciya-napovnyuvacha-dlya-obminno-koloni-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Конструкція наповнювача для обмінної колони і спосіб його виготовлення</a>

Попередній патент: Спосіб відкритої розробки родовищ корисних копалин

Наступний патент: Трансгенна рослина кукурудзи mir604

Випадковий патент: Спосіб виготовлення складаного корпусу човна або іншого тривимірного об'єкта