Деталь з твердим покриттям та спосіб її виготовлення

Номер патенту: 96958

Опубліковано: 26.12.2011

Автори: Фонтен Фредерік, Лехтхалер Маркус, Кальсс Вольфганг

Формула / Реферат

1. Деталь, яка має тіло і зносостійку систему твердого покриття на щонайменше частині поверхні згаданого тіла, яка містить щонайменше один шар наступного складу:

(Al1-a-b-cCraBbZc)X, де

X означає щонайменше одне з: N, C, CN, NO, CO, CNO;

Z означає щонайменше одне з: W, Мо, Та, Cb (Nb);

причому справедливо:

0,2≤а≤0,5;

0,01≤b≤0,2;

0,001≤с≤0,04,

причому згаданий щонайменше один шар має склоподібну структуру на СЕМ-знімку перерізу.

2. Деталь за п. 1, причому згадана система шарів містить щонайменше один шар наступного складу:

(Al1-a-b-cCraBbWc)X,

причому справедливо:

0,01≤b≤0,1;

0,001≤с≤0,01.

3. Деталь за будь-яким з пп. 1 або 2, причому згаданий щонайменше один шар є найбільш зовнішнім шаром згаданої системи.

4. Деталь за будь-яким з пп. 1-3, причому згаданий щонайменше один шар знаходиться безпосередньо на згаданій поверхні.

5. Деталь за будь-яким з пп. 1-4, причому згадана система містить щонайменше один проміжний шар (TidAle)N.

6. Деталь за п. 5, причому згаданий проміжний шар розташований між згаданою поверхнею і згаданим щонайменше одним шаром.

7. Деталь за будь-яким з пп. 5 або 6, причому згаданий проміжний шар знаходиться безпосередньо на щонайменше одному із згаданої поверхні і згаданого щонайменше одного шару.

8. Деталь за будь-яким з пп. 5-7, причому справедливо:

0,4≤d≤0,6 і

0,4≤е≤0,6.

9. Деталь за будь-яким з пп. 1-8, причому згадана система містить щонайменше один проміжний шар (AlfCrg)N.

10. Деталь за п. 9, причому згаданий проміжний шар розташований між згаданою поверхнею і згаданим щонайменше одним шаром.

11. Деталь за будь-яким з пп. 9 або 10, причому згаданий проміжний шар знаходиться безпосередньо на щонайменше одному із згаданої поверхні і згаданого щонайменше одного шару.

12. Деталь за будь-яким з пп. 9-11, причому справедливо:

0,4≤f≤0,7 і

0,3≤g≤0,6.

13. Деталь за будь-яким з пп. 1-12, причому згаданий щонайменше один шар містить гексагональний AlN.

14. Деталь за будь-яким з пп. 1-13, причому згаданий щонайменше один шар має коефіцієнт текстури Q=I(200)/I(111) в діапазоні 0,1≤Q≤1.

15. Деталь за будь-яким з пп. 5-14, причому згаданий проміжний шар TiAlN або AlCrN відповідно має стовпчасту структуру росту.

16. Деталь за будь-яким з пп. 1-15, причому згадана система містить багатошарову систему шару щонайменше одного з (TidAle)N та (AlfCrg)N і згаданого щонайменше одного шару, переважно (Al1-a-b-cCraBbWc)X, що чергуються.

17. Деталь за будь-яким з пп. 1-16, причому згадане тіло виконане з одного з швидкорізальної сталі, загартованої сталі, цементованого карбіду і кубічного нітриду бору.

18. Деталь за будь-яким з пп. 1-17, причому згадане тіло виконане з одного з металокерамічного і керамічного матеріалу.

19. Деталь за будь-яким з пп. 17 або 18, яка є різальним інструментом.

20. Деталь за п. 19, яка є одним з торцевої фрези, свердла, різальної пластини, зуборізального інструмента.

21. Спосіб виготовлення деталі за будь-яким з пп. 1-20, який включає в себе:

a) забезпечення згаданого тіла деталі у вакуумній камері плазмового напилення;

b) нанесення згаданої системи на згадане тіло способом фізичного осадження з парової фази протягом часу обробки;

с) встановлення температури щонайменше 550 °С біля поверхні тіла, що покривають, протягом щонайменше переважної частини згаданого часу обробки.

22. Спосіб за п. 21, який включає в себе вибір згаданої температури, яка становить щонайменше 600 °С.

23. Спосіб виготовлення пристрою щонайменше частково з твердого матеріалу, який включає в себе процес різання згаданого твердого матеріалу з використанням різального інструмента за п. 19.

24. Спосіб за п. 23, причому згаданий твердий матеріал має твердість за Роквелом щонайменше 52 HRC.

25. Спосіб за п. 23 або 24, причому твердий матеріал є загартованою сталлю.

Текст

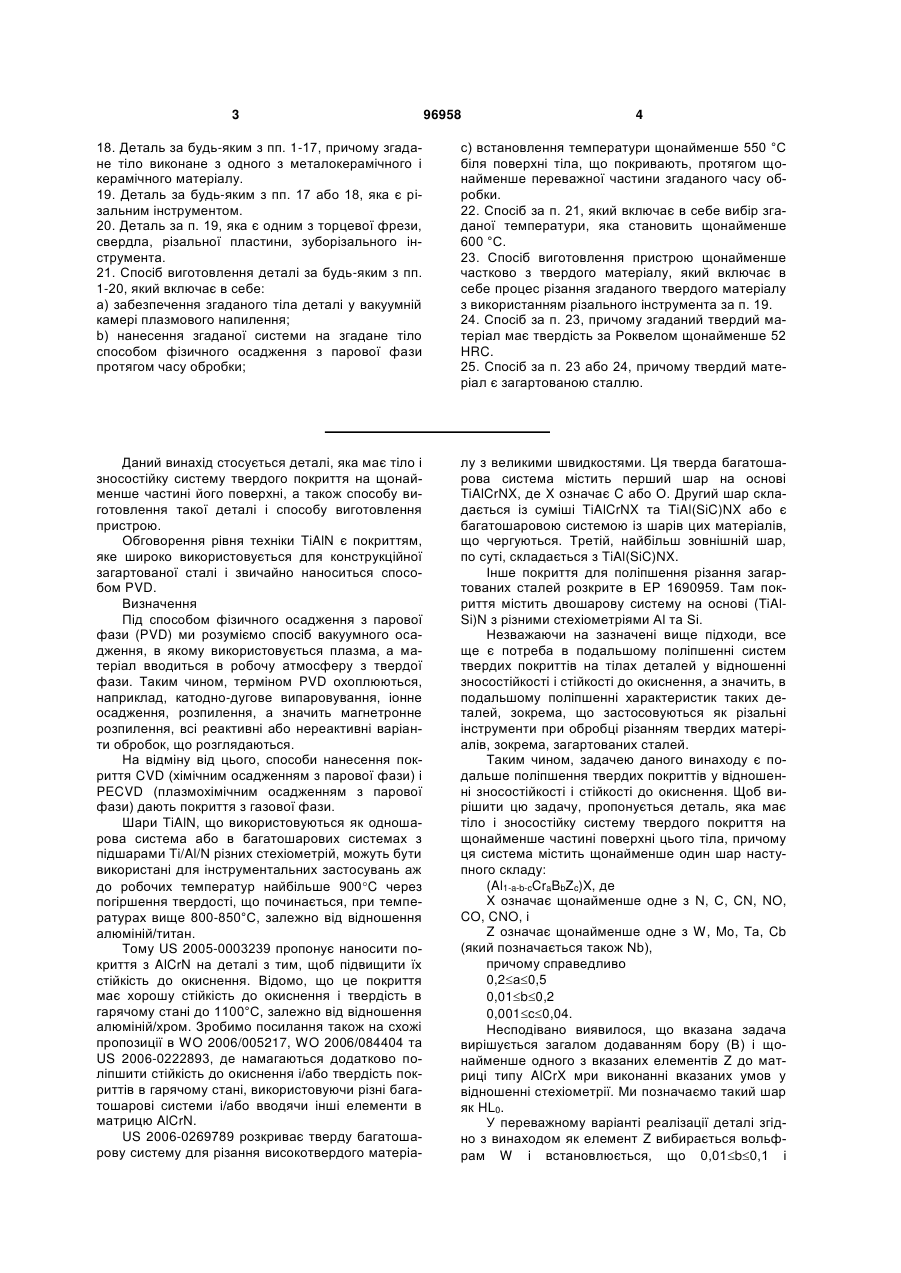

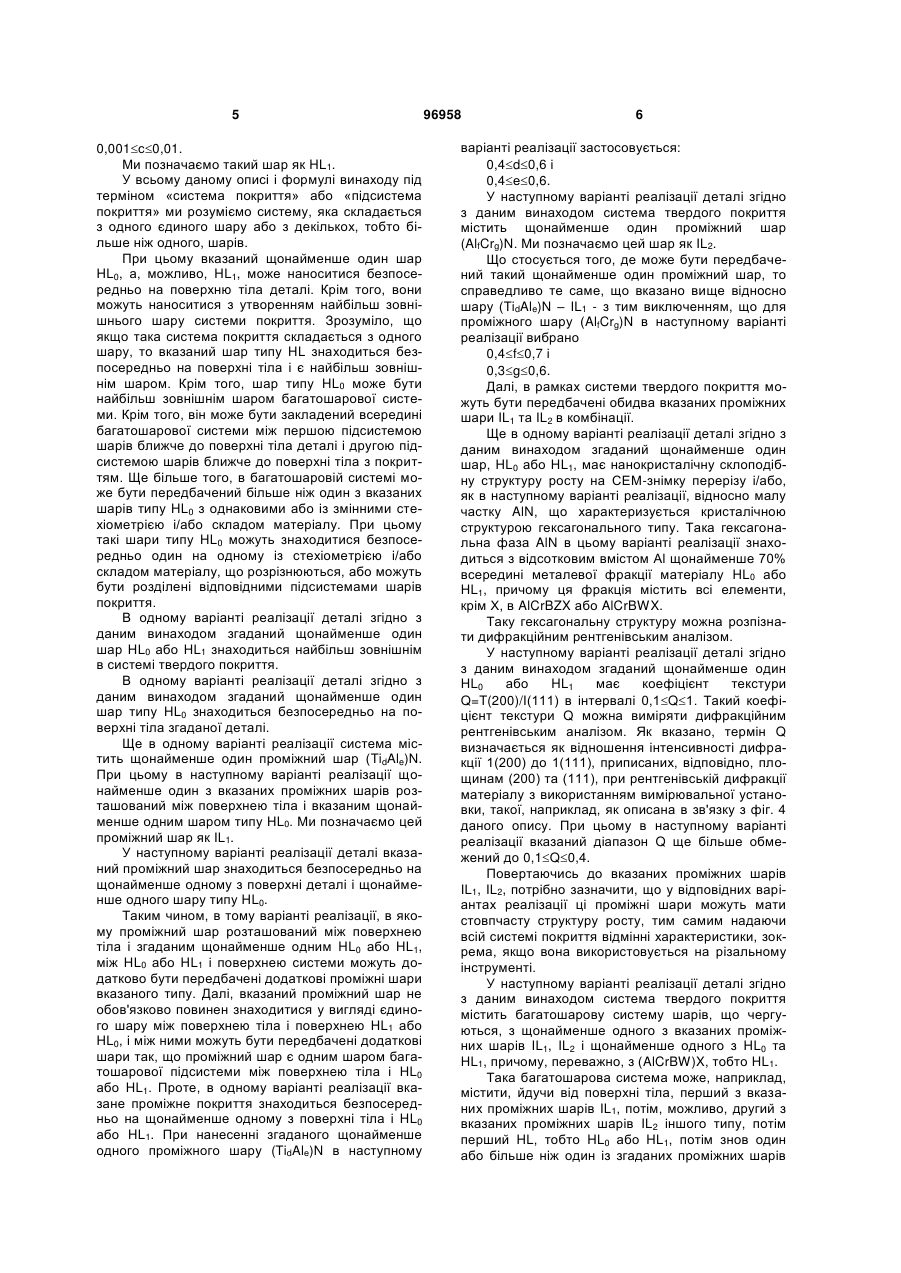

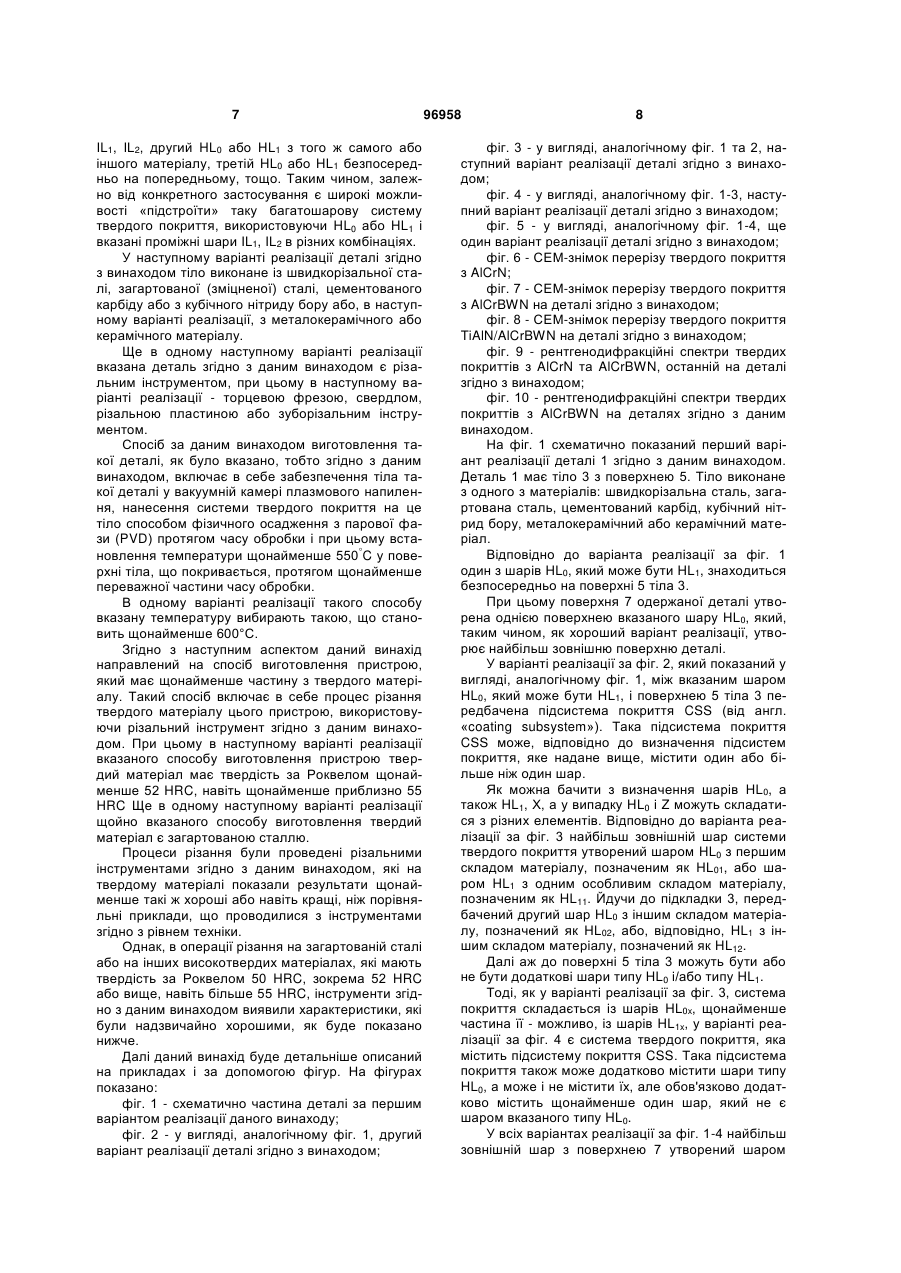

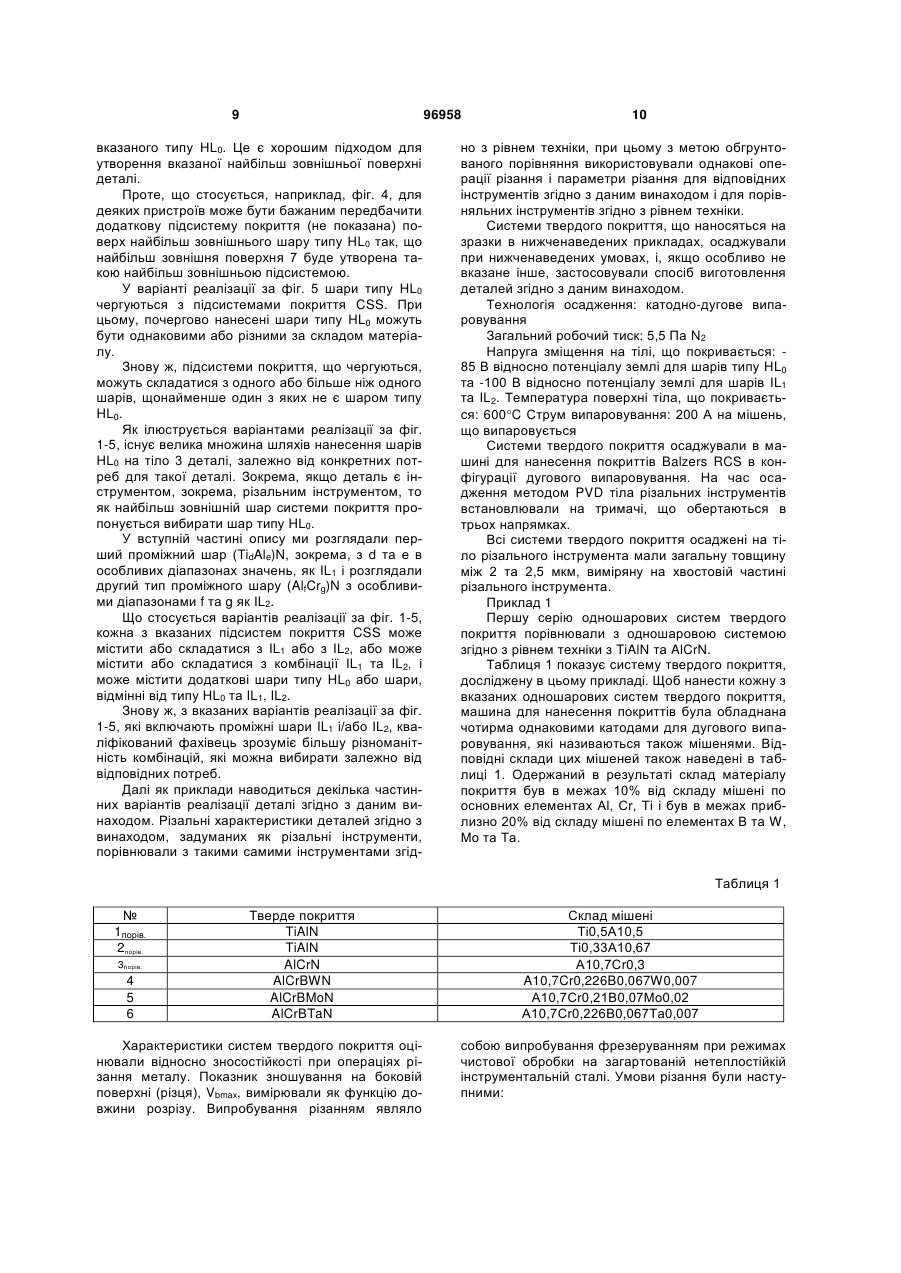

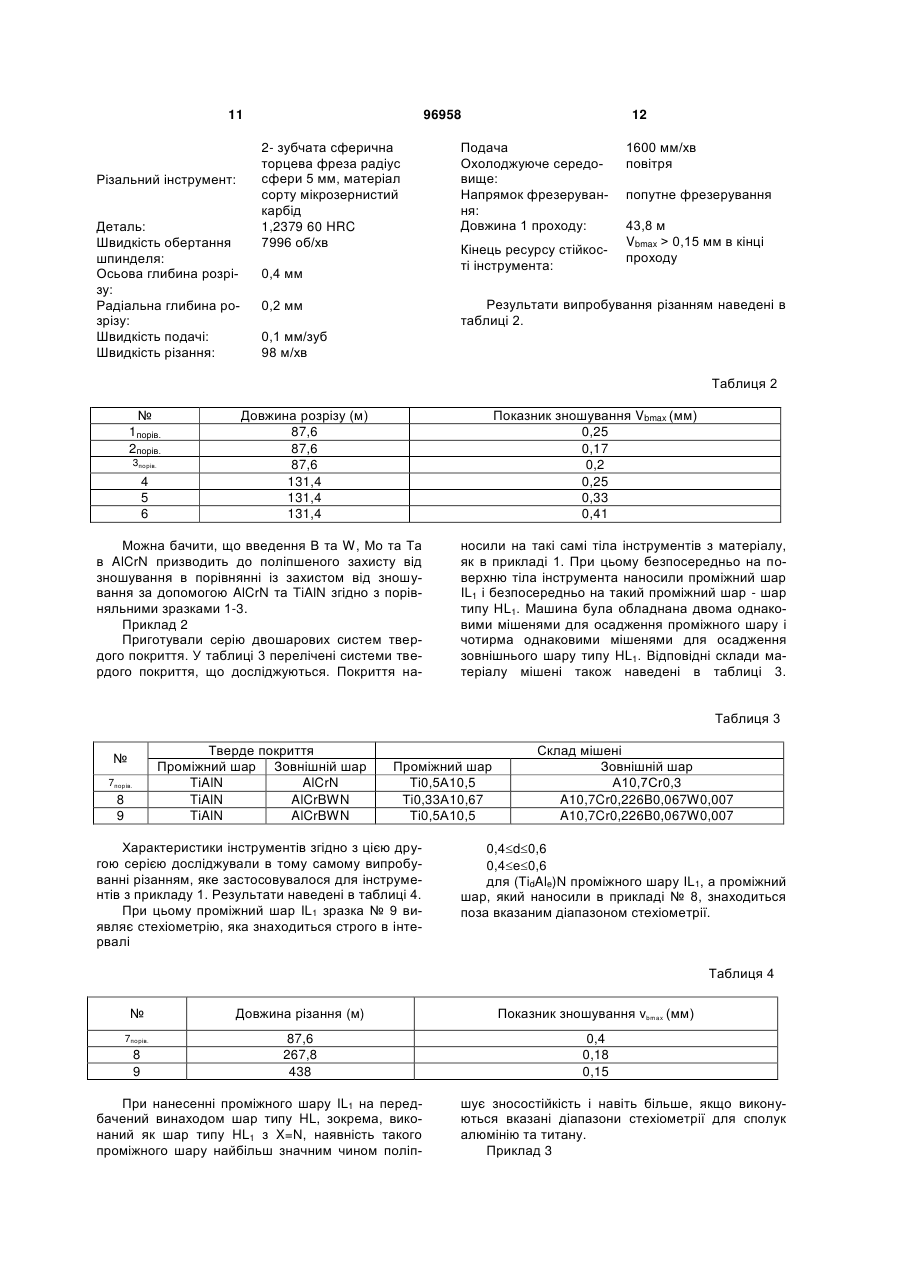

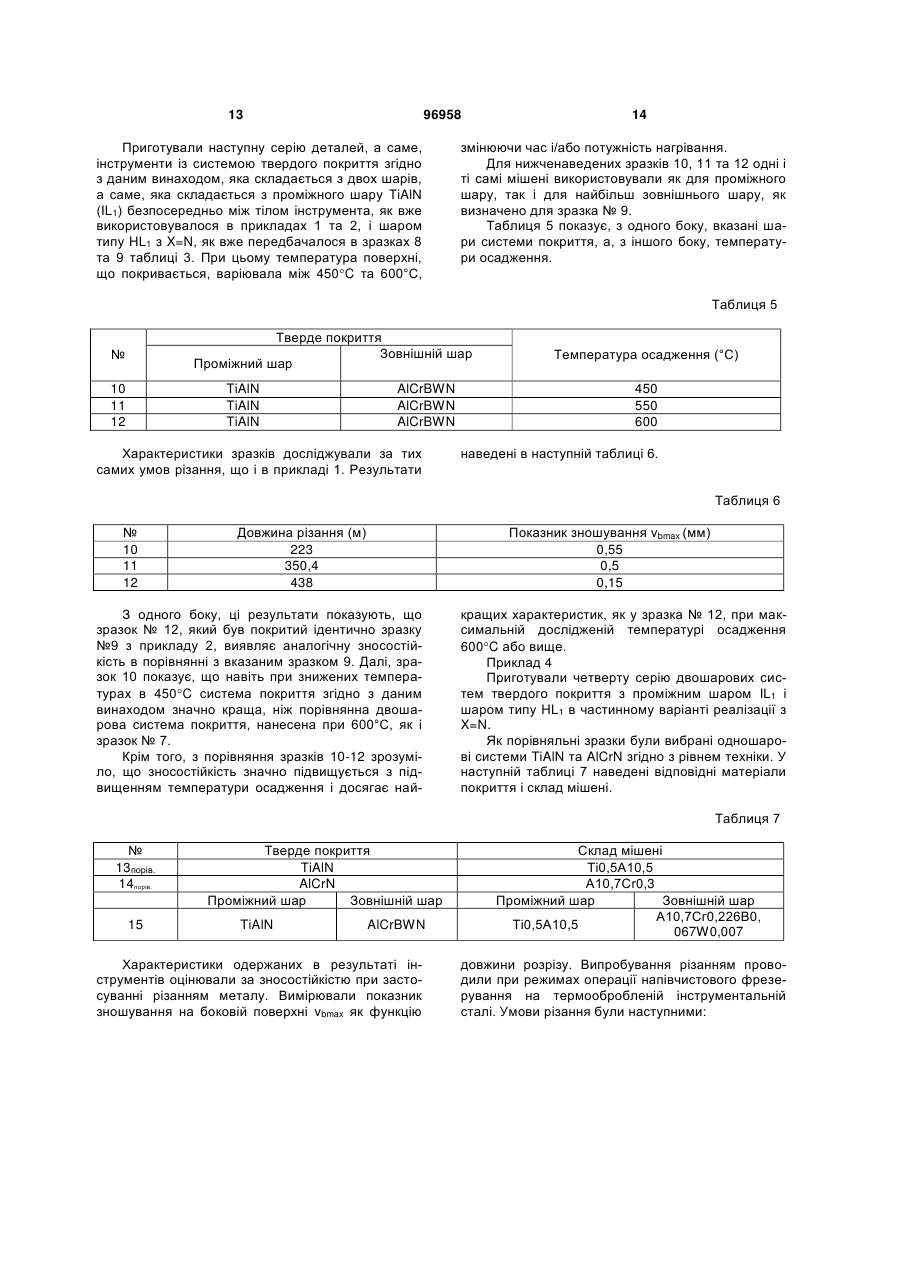

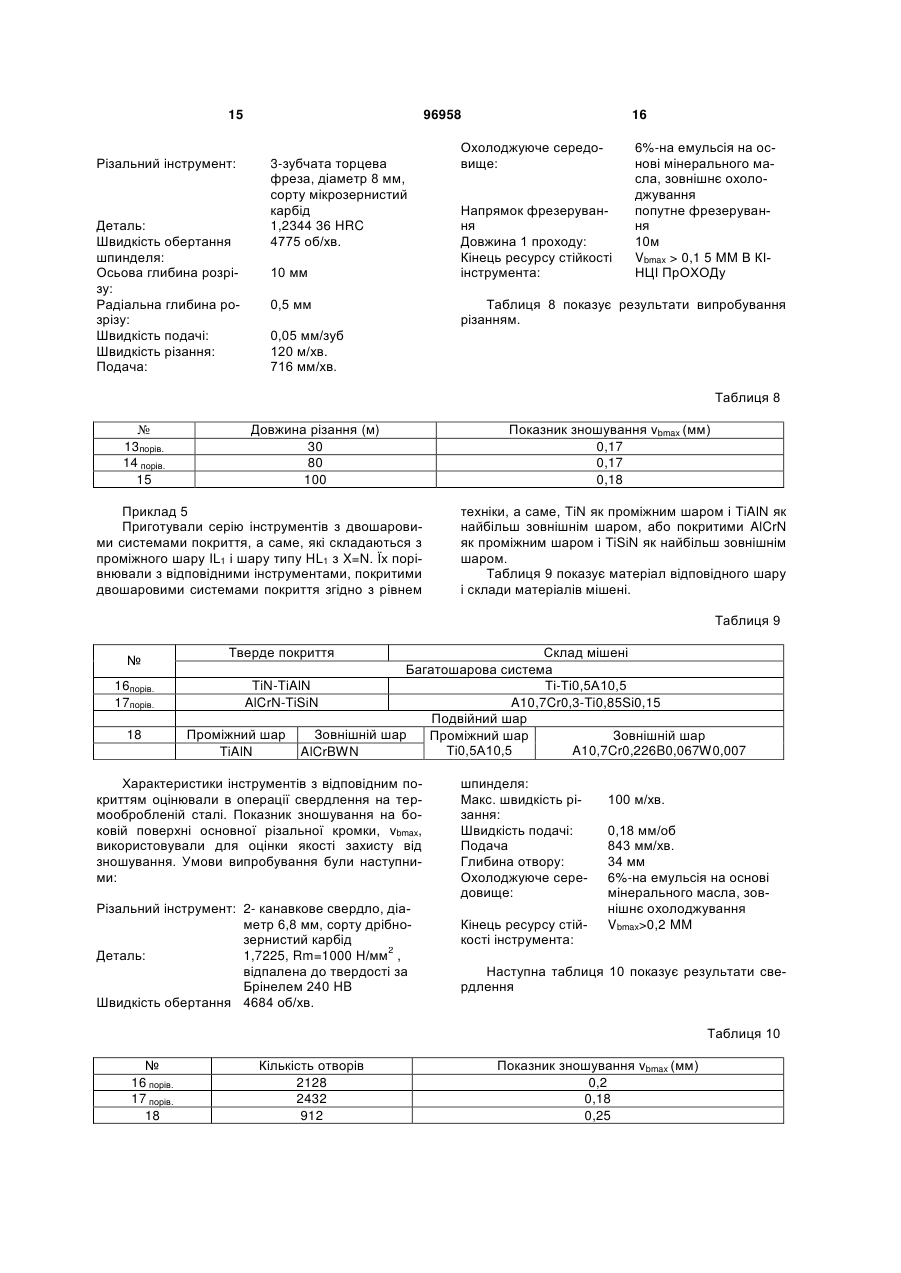

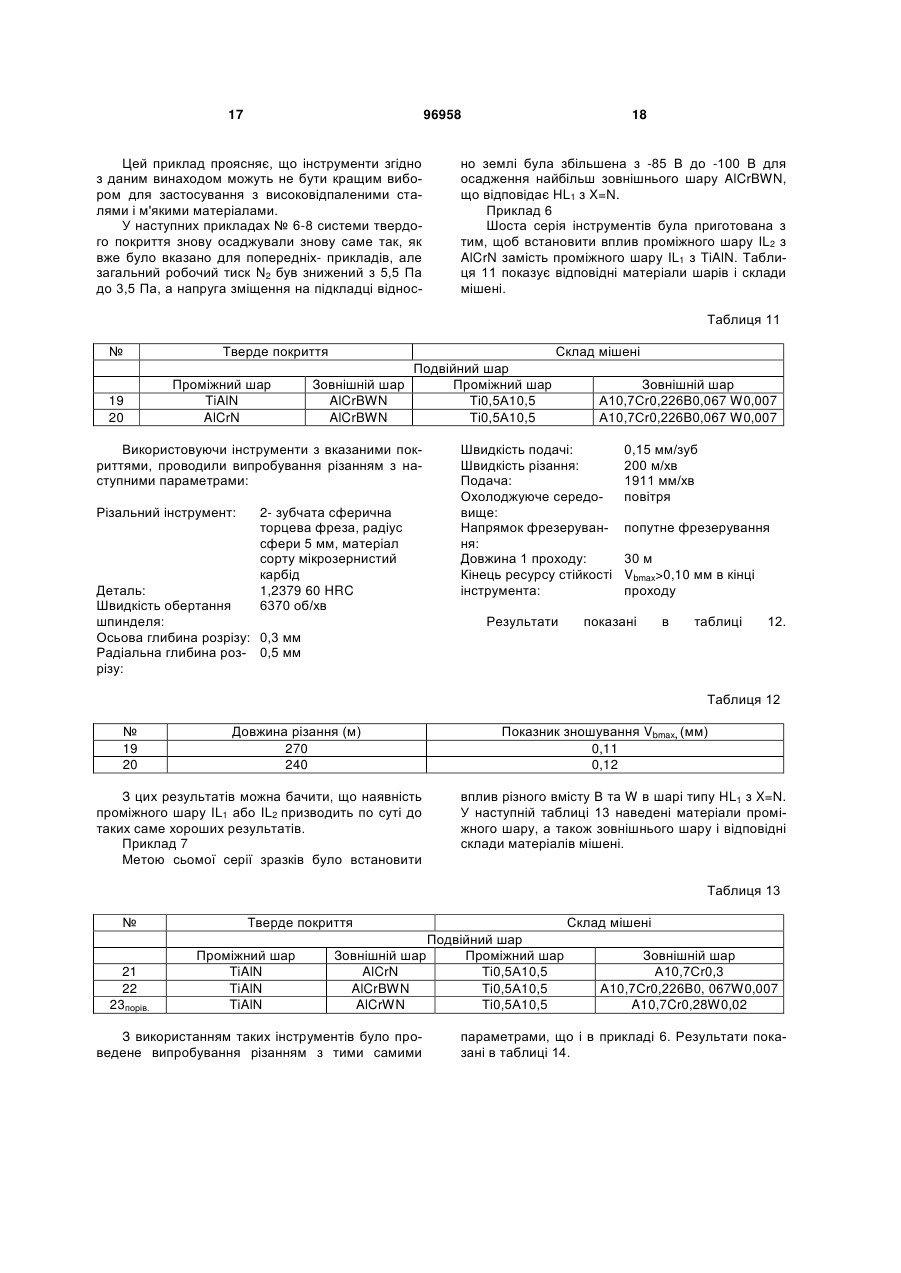

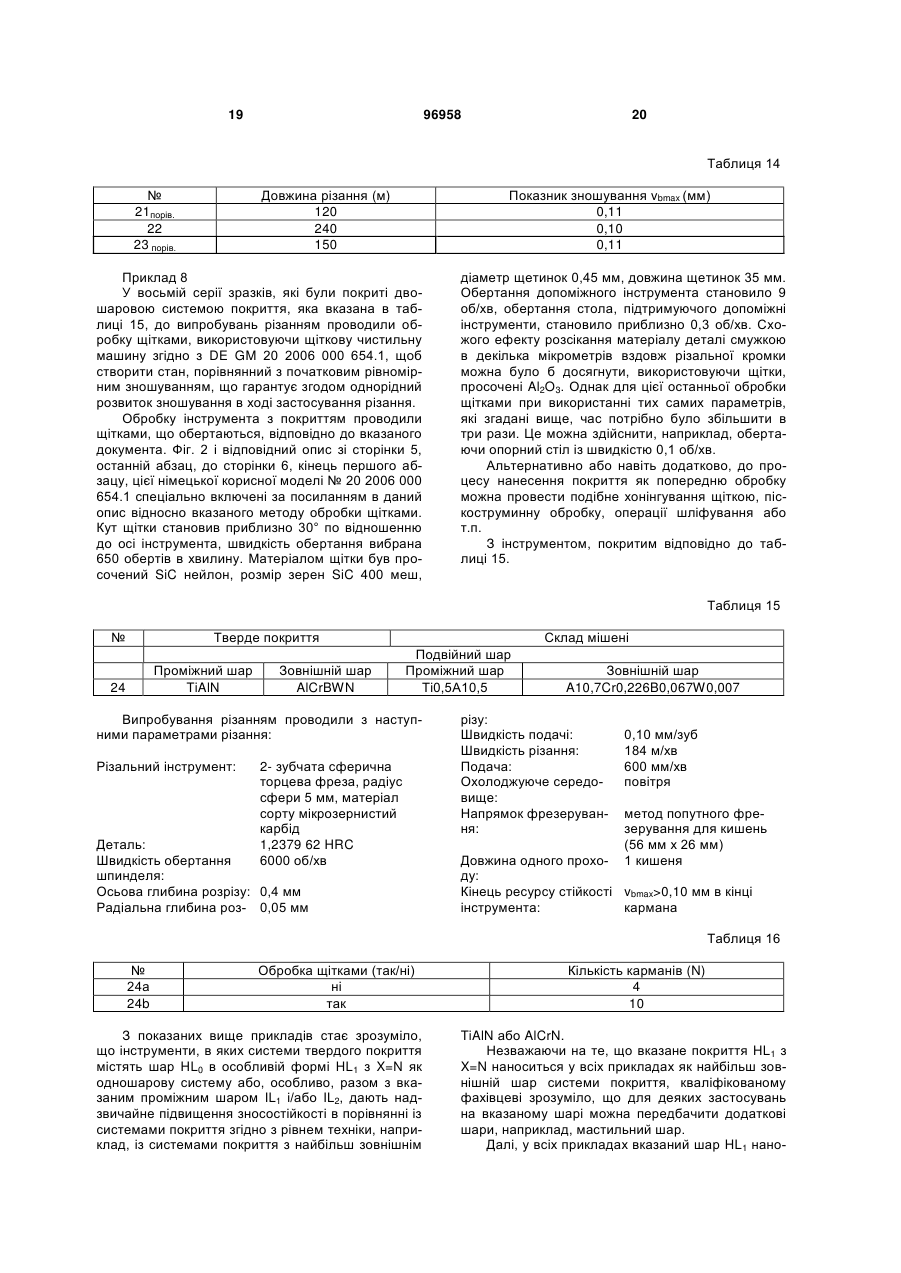

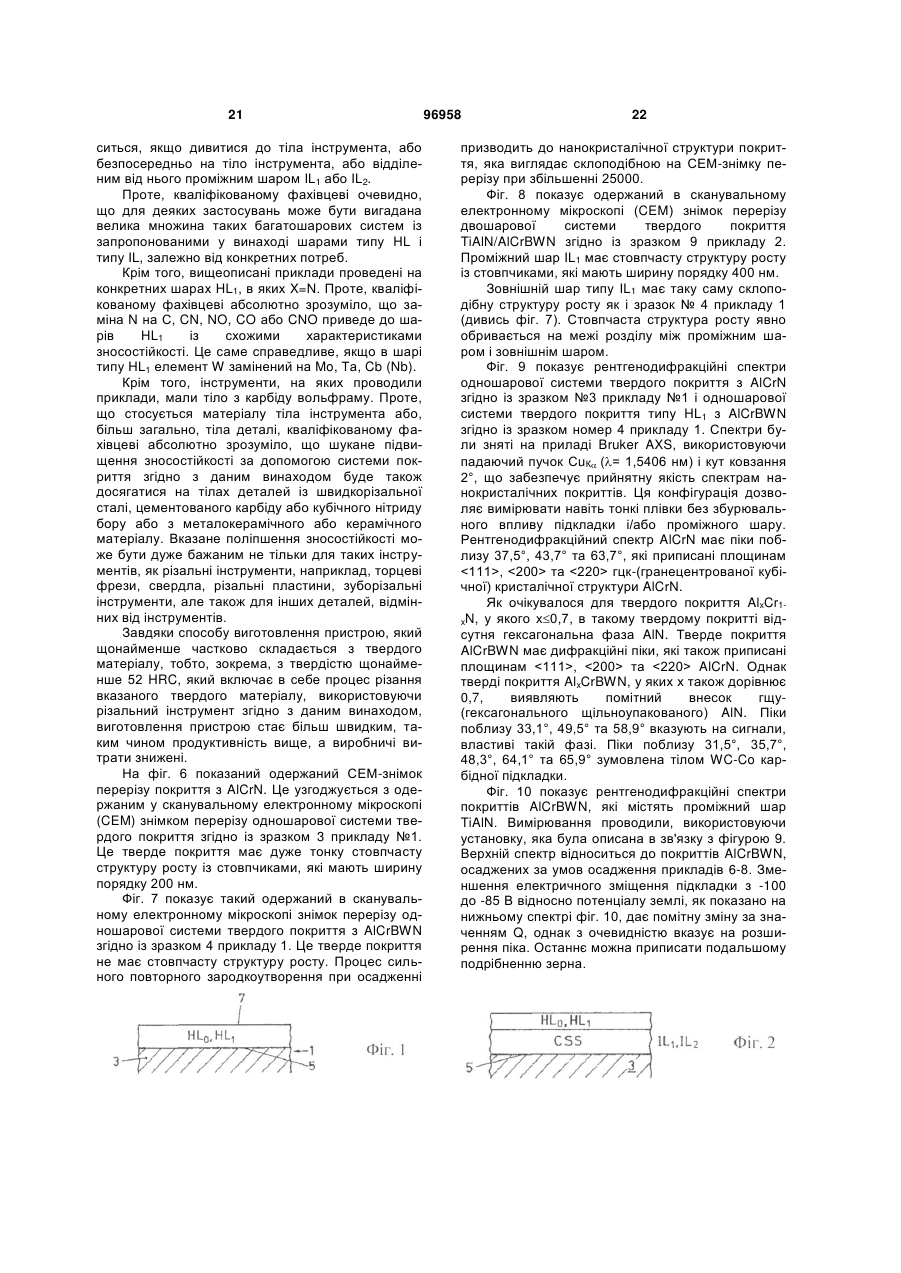

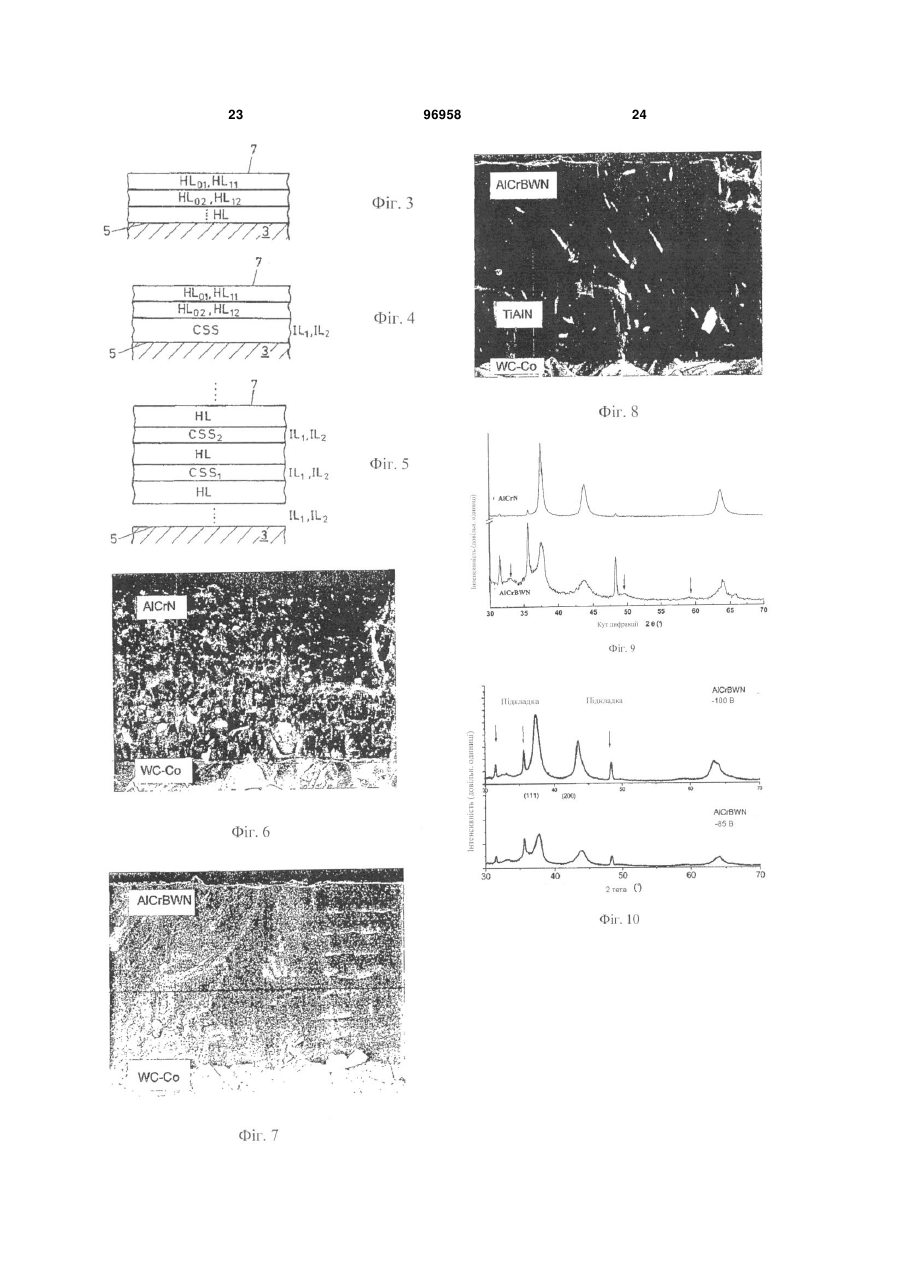

1. Деталь, яка має тіло і зносостійку систему твердого покриття на щонайменше частині поверхні згаданого тіла, яка містить щонайменше один шар наступного складу: (Al1-a-b-cCraBbZc)X, де X означає щонайменше одне з: N, C, CN, NO, CO, CNO; Z означає щонайменше одне з: W, Мо, Та, Cb (Nb); причому справедливо: 0,2≤а≤0,5; 0,01≤b≤0,2; 0,001≤с≤0,04, причому згаданий щонайменше один шар має склоподібну структуру на СЕМ-знімку перерізу. 2. Деталь за п. 1, причому згадана система шарів містить щонайменше один шар наступного складу: (Al1-a-b-cCraBbW c)X, причому справедливо: 0,01≤b≤0,1; 0,001≤с≤0,01. 3. Деталь за будь-яким з пп. 1 або 2, причому згаданий щонайменше один шар є найбільш зовнішнім шаром згаданої системи. 4. Деталь за будь-яким з пп. 1-3, причому згаданий щонайменше один шар знаходиться безпосередньо на згаданій поверхні. 2 (19) 1 3 96958 4 18. Деталь за будь-яким з пп. 1-17, причому згадане тіло виконане з одного з металокерамічного і керамічного матеріалу. 19. Деталь за будь-яким з пп. 17 або 18, яка є різальним інструментом. 20. Деталь за п. 19, яка є одним з торцевої фрези, свердла, різальної пластини, зуборізального інструмента. 21. Спосіб виготовлення деталі за будь-яким з пп. 1-20, який включає в себе: a) забезпечення згаданого тіла деталі у вакуумній камері плазмового напилення; b) нанесення згаданої системи на згадане тіло способом фізичного осадження з парової фази протягом часу обробки; с) встановлення температури щонайменше 550 °С біля поверхні тіла, що покривають, протягом щонайменше переважної частини згаданого часу обробки. 22. Спосіб за п. 21, який включає в себе вибір згаданої температури, яка становить щонайменше 600 °С. 23. Спосіб виготовлення пристрою щонайменше частково з твердого матеріалу, який включає в себе процес різання згаданого твердого матеріалу з використанням різального інструмента за п. 19. 24. Спосіб за п. 23, причому згаданий твердий матеріал має твердість за Роквелом щонайменше 52 HRC. 25. Спосіб за п. 23 або 24, причому твердий матеріал є загартованою сталлю. Даний винахід стосується деталі, яка має тіло і зносостійку систему твердого покриття на щонайменше частині його поверхні, а також способу виготовлення такої деталі і способу виготовлення пристрою. Обговорення рівня техніки TiAlN є покриттям, яке широко використовується для конструкційної загартованої сталі і звичайно наноситься способом PVD. Визначення Під способом фізичного осадження з парової фази (PVD) ми розуміємо спосіб вакуумного осадження, в якому використовується плазма, а матеріал вводиться в робочу атмосферу з твердої фази. Таким чином, терміном PVD охоплюються, наприклад, катодно-дугове випаровування, іонне осадження, розпилення, а значить магнетронне розпилення, всі реактивні або нереактивні варіанти обробок, що розглядаються. На відміну від цього, способи нанесення покриття CVD (хімічним осадженням з парової фази) і PECVD (плазмохімічним осадженням з парової фази) дають покриття з газової фази. Шари TiAlN, що використовуються як одношарова система або в багатошарових системах з підшарами Ti/Al/N різних стехіометрій, можуть бути використані для інструментальних застосувань аж до робочих температур найбільше 900C через погіршення твердості, що починається, при температурах вище 800-850°С, залежно від відношення алюміній/титан. Тому US 2005-0003239 пропонує наносити покриття з AlCrN на деталі з тим, щоб підвищити їх стійкість до окиснення. Відомо, що це покриття має хорошу стійкість до окиснення і твердість в гарячому стані до 1100°С, залежно від відношення алюміній/хром. Зробимо посилання також на схожі пропозиції в WO 2006/005217, WO 2006/084404 та US 2006-0222893, де намагаються додатково поліпшити стійкість до окиснення і/або твердість покриттів в гарячому стані, використовуючи різні багатошарові системи і/або вводячи інші елементи в матрицю AlCrN. US 2006-0269789 розкриває тверду багатошарову систему для різання високотвердого матеріа лу з великими швидкостями. Ця тверда багатошарова система містить перший шар на основі TiAlCrNX, де X означає C або О. Другий шар складається із суміші TiAlCrNX та TiAl(SiC)NX або є багатошаровою системою із шарів цих матеріалів, що чергуються. Третій, найбільш зовнішній шар, по суті, складається з TiAl(SiC)NX. Інше покриття для поліпшення різання загартованих сталей розкрите в EP 1690959. Там покриття містить двошарову систему на основі (TiAlSi)N з різними стехіометріями Al та Si. Незважаючи на зазначені вище підходи, все ще є потреба в подальшому поліпшенні систем твердих покриттів на тілах деталей у відношенні зносостійкості і стійкості до окиснення, а значить, в подальшому поліпшенні характеристик таких деталей, зокрема, що застосовуються як різальні інструменти при обробці різанням твердих матеріалів, зокрема, загартованих сталей. Таким чином, задачею даного винаходу є подальше поліпшення твердих покриттів у відношенні зносостійкості і стійкості до окиснення. Щоб вирішити цю задачу, пропонується деталь, яка має тіло і зносостійку систему твердого покриття на щонайменше частині поверхні цього тіла, причому ця система містить щонайменше один шар наступного складу: (Al1-a-b-cCraBbZc)X, де X означає щонайменше одне з N, С, CN, NO, CO, CNO, і Z означає щонайменше одне з W, Mo, Та, Cb (який позначається також Nb), причому справедливо 0,2а0,5 0,01b0,2 0,001с0,04. Несподівано виявилося, що вказана задача вирішується загалом додаванням бору (В) і щонайменше одного з вказаних елементів Z до матриці типу AlCrX мри виконанні вказаних умов у відношенні стехіометрії. Ми позначаємо такий шар як HL0. У переважному варіанті реалізації деталі згідно з винаходом як елемент Z вибирається вольфрам W і встановлюється, що 0,01b0,1 і 5 0,001с0,01. Ми позначаємо такий шар як HL1. У всьому даному описі і формулі винаходу під терміном «система покриття» або «підсистема покриття» ми розуміємо систему, яка складається з одного єдиного шару або з декількох, тобто більше ніж одного, шарів. При цьому вказаний щонайменше один шар HL0, а, можливо, HL1, може наноситися безпосередньо на поверхню тіла деталі. Крім того, вони можуть наноситися з утворенням найбільш зовнішнього шару системи покриття. Зрозуміло, що якщо така система покриття складається з одного шару, то вказаний шар типу HL знаходиться безпосередньо на поверхні тіла і є найбільш зовнішнім шаром. Крім того, шар типу HL0 може бути найбільш зовнішнім шаром багатошарової системи. Крім того, він може бути закладений всередині багатошарової системи між першою підсистемою шарів ближче до поверхні тіла деталі і другою підсистемою шарів ближче до поверхні тіла з покриттям. Ще більше того, в багатошаровій системі може бути передбачений більше ніж один з вказаних шарів типу HL0 з однаковими або із змінними стехіометрією і/або складом матеріалу. При цьому такі шари типу HL0 можуть знаходитися безпосередньо один на одному із стехіометрією і/або складом матеріалу, що розрізнюються, або можуть бути розділені відповідними підсистемами шарів покриття. В одному варіанті реалізації деталі згідно з даним винаходом згаданий щонайменше один шар HL0 або HL1 знаходиться найбільш зовнішнім в системі твердого покриття. В одному варіанті реалізації деталі згідно з даним винаходом згаданий щонайменше один шар типу HL0 знаходиться безпосередньо на поверхні тіла згаданої деталі. Ще в одному варіанті реалізації система містить щонайменше один проміжний шар (TidAle)N. При цьому в наступному варіанті реалізації щонайменше один з вказаних проміжних шарів розташований між поверхнею тіла і вказаним щонайменше одним шаром типу HL0. Ми позначаємо цей проміжний шар як IL1. У наступному варіанті реалізації деталі вказаний проміжний шар знаходиться безпосередньо на щонайменше одному з поверхні деталі і щонайменше одного шару типу HL0. Таким чином, в тому варіанті реалізації, в якому проміжний шар розташований між поверхнею тіла і згаданим щонайменше одним HL0 або HL1, між HL0 або HL1 і поверхнею системи можуть додатково бути передбачені додаткові проміжні шари вказаного типу. Далі, вказаний проміжний шар не обов'язково повинен знаходитися у вигляді єдиного шару між поверхнею тіла і поверхнею HL1 або HL0, і між ними можуть бути передбачені додаткові шари так, що проміжний шар є одним шаром багатошарової підсистеми між поверхнею тіла і HL0 або HL1. Проте, в одному варіанті реалізації вказане проміжне покриття знаходиться безпосередньо на щонайменше одному з поверхні тіла і HL0 або HL1. При нанесенні згаданого щонайменше одного проміжного шару (TidAlе)N в наступному 96958 6 варіанті реалізації застосовується: 0,4d0,6 і 0,4е0,6. У наступному варіанті реалізації деталі згідно з даним винаходом система твердого покриття містить щонайменше один проміжний шар (AlfCrg)N. Ми позначаємо цей шар як IL2. Що стосується того, де може бути передбачений такий щонайменше один проміжний шар, то справедливо те саме, що вказано вище відносно шару (TidAle)N – IL1 - з тим виключенням, що для проміжного шару (AlfCrg)N в наступному варіанті реалізації вибрано 0,4f0,7 і 0,3g0,6. Далі, в рамках системи твердого покриття можуть бути передбачені обидва вказаних проміжних шари IL1 та IL2 в комбінації. Ще в одному варіанті реалізації деталі згідно з даним винаходом згаданий щонайменше один шар, HL0 або HL1, має нанокристалічну склоподібну структуру росту на СЕМ-знімку перерізу і/або, як в наступному варіанті реалізації, відносно малу частку AlN, що характеризується кристалічною структурою гексагонального типу. Така гексагональна фаза AlN в цьому варіанті реалізації знаходиться з відсотковим вмістом Al щонайменше 70% всередині металевої фракції матеріалу HL0 або HL1, причому ця фракція містить всі елементи, крім X, в AlCrBZX або AlCrBWX. Таку гексагональну структуру можна розпізнати дифракційним рентгенівським аналізом. У наступному варіанті реалізації деталі згідно з даним винаходом згаданий щонайменше один HL0 або HL1 має коефіцієнт текстури Q=T(200)/I(111) в інтервалі 0,1Q1. Такий коефіцієнт текстури Q можна виміряти дифракційним рентгенівським аналізом. Як вказано, термін Q визначається як відношення інтенсивності дифракції 1(200) до 1(111), приписаних, відповідно, площинам (200) та (111), при рентгенівській дифракції матеріалу з використанням вимірювальної установки, такої, наприклад, як описана в зв'язку з фіг. 4 даного опису. При цьому в наступному варіанті реалізації вказаний діапазон Q ще більше обмежений до 0,1Q0,4. Повертаючись до вказаних проміжних шарів IL1, IL2, потрібно зазначити, що у відповідних варіантах реалізації ці проміжні шари можуть мати стовпчасту структуру росту, тим самим надаючи всій системі покриття відмінні характеристики, зокрема, якщо вона використовується на різальному інструменті. У наступному варіанті реалізації деталі згідно з даним винаходом система твердого покриття містить багатошарову систему шарів, що чергуються, з щонайменше одного з вказаних проміжних шарів IL1, IL2 і щонайменше одного з HL0 та HL1, причому, переважно, з (AlCrBW)X, тобто HL1. Така багатошарова система може, наприклад, містити, йдучи від поверхні тіла, перший з вказаних проміжних шарів IL1, потім, можливо, другий з вказаних проміжних шарів IL2 іншого типу, потім перший HL, тобто HL0 або HL1, потім знов один або більше ніж один із згаданих проміжних шарів 7 IL1, IL2, другий HL0 або HL1 з того ж самого або іншого матеріалу, третій HL0 або HL1 безпосередньо на попередньому, тощо. Таким чином, залежно від конкретного застосування є широкі можливості «підстроїти» таку багатошарову систему твердого покриття, використовуючи HL0 або HL1 і вказані проміжні шари IL1, IL2 в різних комбінаціях. У наступному варіанті реалізації деталі згідно з винаходом тіло виконане із швидкорізальної сталі, загартованої (зміцненої) сталі, цементованого карбіду або з кубічного нітриду бору або, в наступному варіанті реалізації, з металокерамічного або керамічного матеріалу. Ще в одному наступному варіанті реалізації вказана деталь згідно з даним винаходом є різальним інструментом, при цьому в наступному варіанті реалізації - торцевою фрезою, свердлом, різальною пластиною або зуборізальним інструментом. Спосіб за даним винаходом виготовлення такої деталі, як було вказано, тобто згідно з даним винаходом, включає в себе забезпечення тіла такої деталі у вакуумній камері плазмового напилення, нанесення системи твердого покриття на це тіло способом фізичного осадження з парової фази (PVD) протягом часу обробки і при цьому встановлення температури щонайменше 550C у поверхні тіла, що покривається, протягом щонайменше переважної частини часу обробки. В одному варіанті реалізації такого способу вказану температуру вибирають такою, що становить щонайменше 600°С. Згідно з наступним аспектом даний винахід направлений на спосіб виготовлення пристрою, який має щонайменше частину з твердого матеріалу. Такий спосіб включає в себе процес різання твердого матеріалу цього пристрою, використовуючи різальний інструмент згідно з даним винаходом. При цьому в наступному варіанті реалізації вказаного способу виготовлення пристрою твердий матеріал має твердість за Роквелом щонайменше 52 HRC, навіть щонайменше приблизно 55 HRC Ще в одному наступному варіанті реалізації щойно вказаного способу виготовлення твердий матеріал є загартованою сталлю. Процеси різання були проведені різальними інструментами згідно з даним винаходом, які на твердому матеріалі показали результати щонайменше такі ж хороші або навіть кращі, ніж порівняльні приклади, що проводилися з інструментами згідно з рівнем техніки. Однак, в операції різання на загартованій сталі або на інших високотвердих матеріалах, які мають твердість за Роквелом 50 HRC, зокрема 52 HRC або вище, навіть більше 55 HRC, інструменти згідно з даним винаходом виявили характеристики, які були надзвичайно хорошими, як буде показано нижче. Далі даний винахід буде детальніше описаний на прикладах і за допомогою фігур. На фігурах показано: фіг. 1 - схематично частина деталі за першим варіантом реалізації даного винаходу; фіг. 2 - у вигляді, аналогічному фіг. 1, другий варіант реалізації деталі згідно з винаходом; 96958 8 фіг. 3 - у вигляді, аналогічному фіг. 1 та 2, наступний варіант реалізації деталі згідно з винаходом; фіг. 4 - у вигляді, аналогічному фіг. 1-3, наступний варіант реалізації деталі згідно з винаходом; фіг. 5 - у вигляді, аналогічному фіг. 1-4, ще один варіант реалізації деталі згідно з винаходом; фіг. 6 - СЕМ-знімок перерізу твердого покриття з AlCrN; фіг. 7 - СЕМ-знімок перерізу твердого покриття з AlCrBWN на деталі згідно з винаходом; фіг. 8 - СЕМ-знімок перерізу твердого покриття TiAlN/AlCrBWN на деталі згідно з винаходом; фіг. 9 - рентгенодифракційні спектри твердих покриттів з AlCrN та AlCrBWN, останній на деталі згідно з винаходом; фіг. 10 - рентгенодифракційні спектри твердих покриттів з AlCrBWN на деталях згідно з даним винаходом. На фіг. 1 схематично показаний перший варіант реалізації деталі 1 згідно з даним винаходом. Деталь 1 має тіло 3 з поверхнею 5. Тіло виконане з одного з матеріалів: швидкорізальна сталь, загартована сталь, цементований карбід, кубічний нітрид бору, металокерамічний або керамічний матеріал. Відповідно до варіанта реалізації за фіг. 1 один з шарів HL0, який може бути HL1, знаходиться безпосередньо на поверхні 5 тіла 3. При цьому поверхня 7 одержаної деталі утворена однією поверхнею вказаного шару HL0, який, таким чином, як хороший варіант реалізації, утворює найбільш зовнішню поверхню деталі. У варіанті реалізації за фіг. 2, який показаний у вигляді, аналогічному фіг. 1, між вказаним шаром HL0, який може бути HL1, і поверхнею 5 тіла 3 передбачена підсистема покриття CSS (від англ. «coating subsystem»). Така підсистема покриття CSS може, відповідно до визначення підсистем покриття, яке надане вище, містити один або більше ніж один шар. Як можна бачити з визначення шарів HL0, а також HL1, X, а у випадку HL0 і Z можуть складатися з різних елементів. Відповідно до варіанта реалізації за фіг. 3 найбільш зовнішній шар системи твердого покриття утворений шаром HL0 з першим складом матеріалу, позначеним як HL01, або шаром HL1 з одним особливим складом матеріалу, позначеним як HL11. Йдучи до підкладки 3, передбачений другий шар HL0 з іншим складом матеріалу, позначений як HL02, або, відповідно, HL1 з іншим складом матеріалу, позначений як HL12. Далі аж до поверхні 5 тіла 3 можуть бути або не бути додаткові шари типу HL0 і/або типу HL1. Тоді, як у варіанті реалізації за фіг. 3, система покриття складається із шарів HL0x, щонайменше частина її - можливо, із шарів HL1x, у варіанті реалізації за фіг. 4 є система твердого покриття, яка містить підсистему покриття CSS. Така підсистема покриття також може додатково містити шари типу HL0, а може і не містити їх, але обов'язково додатково містить щонайменше один шар, який не є шаром вказаного типу HL0. У всіх варіантах реалізації за фіг. 1-4 найбільш зовнішній шар з поверхнею 7 утворений шаром 9 96958 вказаного типу HL0. Це є хорошим підходом для утворення вказаної найбільш зовнішньої поверхні деталі. Проте, що стосується, наприклад, фіг. 4, для деяких пристроїв може бути бажаним передбачити додаткову підсистему покриття (не показана) поверх найбільш зовнішнього шару типу HL0 так, що найбільш зовнішня поверхня 7 буде утворена такою найбільш зовнішньою підсистемою. У варіанті реалізації за фіг. 5 шари типу HL0 чергуються з підсистемами покриття CSS. При цьому, почергово нанесені шари типу HL0 можуть бути однаковими або різними за складом матеріалу. Знову ж, підсистеми покриття, що чергуються, можуть складатися з одного або більше ніж одного шарів, щонайменше один з яких не є шаром типу HL0. Як ілюструється варіантами реалізації за фіг. 1-5, існує велика множина шляхів нанесення шарів HL0 на тіло 3 деталі, залежно від конкретних потреб для такої деталі. Зокрема, якщо деталь є інструментом, зокрема, різальним інструментом, то як найбільш зовнішній шар системи покриття пропонується вибирати шар типу HL0. У вступній частині опису ми розглядали перший проміжний шар (TidAle)N, зокрема, з d та е в особливих діапазонах значень, як IL1 і розглядали другий тип проміжного шару (AlfCrg)N з особливими діапазонами f та g як IL2. Що стосується варіантів реалізації за фіг. 1-5, кожна з вказаних підсистем покриття CSS може містити або складатися з IL1 або з IL2, або може містити або складатися з комбінації IL1 та IL2, і може містити додаткові шари типу HL0 або шари, відмінні від типу HL0 та IL1, IL2. Знову ж, з вказаних варіантів реалізації за фіг. 1-5, які включають проміжні шари IL1 і/або IL2, кваліфікований фахівець зрозуміє більшу різноманітність комбінацій, які можна вибирати залежно від відповідних потреб. Далі як приклади наводиться декілька частинних варіантів реалізації деталі згідно з даним винаходом. Різальні характеристики деталей згідно з винаходом, задуманих як різальні інструменти, порівнювали з такими самими інструментами згід 10 но з рівнем техніки, при цьому з метою обгрунтованого порівняння використовували однакові операції різання і параметри різання для відповідних інструментів згідно з даним винаходом і для порівняльних інструментів згідно з рівнем техніки. Системи твердого покриття, що наносяться на зразки в нижченаведених прикладах, осаджували при нижченаведених умовах, і, якщо особливо не вказане інше, застосовували спосіб виготовлення деталей згідно з даним винаходом. Технологія осадження: катодно-дугове випаровування Загальний робочий тиск: 5,5 Па N2 Напруга зміщення на тілі, що покривається: 85 В відносно потенціалу землі для шарів типу HL0 та -100 В відносно потенціалу землі для шарів IL1 та IL2. Температура поверхні тіла, що покривається: 600C Струм випаровування: 200 А на мішень, що випаровується Системи твердого покриття осаджували в машині для нанесення покриттів Balzers RCS в конфігурації дугового випаровування. На час осадження методом PVD тіла різальних інструментів встановлювали на тримачі, що обертаються в трьох напрямках. Всі системи твердого покриття осаджені на тіло різального інструмента мали загальну товщину між 2 та 2,5 мкм, виміряну на хвостовій частині різального інструмента. Приклад 1 Першу серію одношарових систем твердого покриття порівнювали з одношаровою системою згідно з рівнем техніки з TiAlN та AlCrN. Таблиця 1 показує систему твердого покриття, досліджену в цьому прикладі. Щоб нанести кожну з вказаних одношарових систем твердого покриття, машина для нанесення покриттів була обладнана чотирма однаковими катодами для дугового випаровування, які називаються також мішенями. Відповідні склади цих мішеней також наведені в таблиці 1. Одержаний в результаті склад матеріалу покриття був в межах 10% від складу мішені по основних елементах Al, Cr, Ті і був в межах приблизно 20% від складу мішені по елементах В та W, Mo та Та. Таблиця 1 № 1порів. 2порів. 3порів. 4 5 6 Тверде покриття TiAlN TiAlN AlCrN AlCrBWN AlCrBMoN AlCrBTaN Характеристики систем твердого покриття оцінювали відносно зносостійкості при операціях різання металу. Показник зношування на боковій поверхні (різця), Vbmax, вимірювали як функцію довжини розрізу. Випробування різанням являло Склад мішені Ті0,5А10,5 Ті0,33А10,67 А10,7Сr0,3 A10,7Cr0,226B0,067W0,007 А10,7Сr0,21В0,07Мо0,02 А10,7Сr0,226В0,067Та0,007 собою випробування фрезеруванням при режимах чистової обробки на загартованій нетеплостійкій інструментальній сталі. Умови різання були наступними: 11 Різальний інструмент: Деталь: Швидкість обертання шпинделя: Осьова глибина розрізу: Радіальна глибина розрізу: Швидкість подачі: Швидкість різання: 96958 2- зубчата сферична торцева фреза радіус сфери 5 мм, матеріал сорту мікрозернистий карбід 1,2379 60 HRC 7996 об/хв 0,4 мм 12 Подача Охолоджуюче середовище: Напрямок фрезерування: Довжина 1 проходу: Кінець ресурсу стійкості інструмента: 1600 мм/хв повітря попутне фрезерування 43,8 м Vbmax > 0,15 мм в кінці проходу Результати випробування різанням наведені в таблиці 2. 0,2 мм 0,1 мм/зуб 98 м/хв Таблиця 2 № 1порів. 2порів. 3порів. 4 5 6 Довжина розрізу (м) 87,6 87,6 87,6 131,4 131,4 131,4 Показник зношування Vbmax (мм) 0,25 0,17 0,2 0,25 0,33 0,41 Можна бачити, що введення В та W, Mo та Та в AlCrN призводить до поліпшеного захисту від зношування в порівнянні із захистом від зношування за допомогою AlCrN та TiAlN згідно з порівняльними зразками 1-3. Приклад 2 Приготували серію двошарових систем твердого покриття. У таблиці 3 перелічені системи твердого покриття, що досліджуються. Покриття на носили на такі самі тіла інструментів з матеріалу, як в прикладі 1. При цьому безпосередньо на поверхню тіла інструмента наносили проміжний шар IL1 і безпосередньо на такий проміжний шар - шар типу НL1. Машина була обладнана двома однаковими мішенями для осадження проміжного шару і чотирма однаковими мішенями для осадження зовнішнього шару типу HL1. Відповідні склади матеріалу мішені також наведені в таблиці 3. Таблиця 3 Тверде покриття Проміжний шар Зовнішній шар TiAlN AlCrN TiAlN AlCrBWN TiAlN AlCrBWN № 7порів. 8 9 Проміжний шар Ti0,5А10,5 Тi0,33А10,67 Тi0,5А10,5 Характеристики інструментів згідно з цією другою серією досліджували в тому самому випробуванні різанням, яке застосовувалося для інструментів з прикладу 1. Результати наведені в таблиці 4. При цьому проміжний шар IL1 зразка № 9 виявляє стехіометрію, яка знаходиться строго в інтервалі Склад мішені Зовнішній шар А10,7Сr0,3 A10,7Cr0,226B0,067W0,007 A10,7Cr0,226B0,067W0,007 0,4d0,6 0,4е0,6 для (TidAle)N проміжного шару IL1, а проміжний шар, який наносили в прикладі № 8, знаходиться поза вказаним діапазоном стехіометрії. Таблиця 4 № Довжина різання (м) Показник зношування vbmax (мм) 7порів. 87,6 267,8 438 0,4 0,18 0,15 8 9 При нанесенні проміжного шару IL1 на передбачений винаходом шар типу HL, зокрема, виконаний як шар типу HL1 з X=N, наявність такого проміжного шару найбільш значним чином поліп шує зносостійкість і навіть більше, якщо виконуються вказані діапазони стехіометрії для сполук алюмінію та титану. Приклад 3 13 96958 Приготували наступну серію деталей, а саме, інструменти із системою твердого покриття згідно з даним винаходом, яка складається з двох шарів, а саме, яка складається з проміжного шару TiAlN (IL1) безпосередньо між тілом інструмента, як вже використовувалося в прикладах 1 та 2, і шаром типу HL1 з X=N, як вже передбачалося в зразках 8 та 9 таблиці 3. При цьому температура поверхні, що покривається, варіювала між 450C та 600°С, 14 змінюючи час і/або потужність нагрівання. Для нижченаведених зразків 10, 11 та 12 одні і ті самі мішені використовували як для проміжного шару, так і для найбільш зовнішнього шару, як визначено для зразка № 9. Таблиця 5 показує, з одного боку, вказані шари системи покриття, а, з іншого боку, температури осадження. Таблиця 5 Тверде покриття Зовнішній шар Проміжний шар № 10 11 12 TiAlN TiAlN TiAlN AlCrBWN AlCrBWN AlCrBWN Характеристики зразків досліджували за тих самих умов різання, що і в прикладі 1. Результати Температура осадження (°С) 450 550 600 наведені в наступній таблиці 6. Таблиця 6 № 10 11 12 Довжина різання (м) 223 350,4 438 Показник зношування vbmax (мм) 0,55 0,5 0,15 З одного боку, ці результати показують, що зразок № 12, який був покритий ідентично зразку №9 з прикладу 2, виявляє аналогічну зносостійкість в порівнянні з вказаним зразком 9. Далі, зразок 10 показує, що навіть при знижених температурах в 450C система покриття згідно з даним винаходом значно краща, ніж порівнянна двошарова система покриття, нанесена при 600°С, як і зразок № 7. Крім того, з порівняння зразків 10-12 зрозуміло, що зносостійкість значно підвищується з підвищенням температури осадження і досягає най кращих характеристик, як у зразка № 12, при максимальній дослідженій температурі осадження 600C або вище. Приклад 4 Приготували четверту серію двошарових систем твердого покриття з проміжним шаром IL1 і шаром типу HL1 в частинному варіанті реалізації з X=N. Як порівняльні зразки були вибрані одношарові системи TiAlN та AlCrN згідно з рівнем техніки. У наступній таблиці 7 наведені відповідні матеріали покриття і склад мішені. Таблиця 7 № 13порів. 14порів. 15 Тверде покриття TiAlN AlCrN Проміжний шар Зовнішній шар TiAlN AlCrBWN Характеристики одержаних в результаті інструментів оцінювали за зносостійкістю при застосуванні різанням металу. Вимірювали показник зношування на боковій поверхні vbmax як функцію Склад мішені Ті0,5А10,5 А10,7Сr0,3 Проміжний шар Зовнішній шар А10,7Сг0,226В0, Ті0,5А10,5 067W0,007 довжини розрізу. Випробування різанням проводили при режимах операції напівчистового фрезерування на термообробленій інструментальній сталі. Умови різання були наступними: 15 Різальний інструмент: Деталь: Швидкість обертання шпинделя: Осьова глибина розрізу: Радіальна глибина розрізу: Швидкість подачі: Швидкість різання: Подача: 96958 3-зубчата торцева фреза, діаметр 8 мм, сорту мікрозернистий карбід 1,2344 36 HRC 4775 об/хв. 10 мм 0,5 мм 16 Охолоджуюче середовище: Напрямок фрезерування Довжина 1 проходу: Кінець ресурсу стійкості інструмента: 6%-на емульсія на основі мінерального масла, зовнішнє охолоджування попутне фрезерування 10м Vbmax > 0,1 5 MM В КІНЦІ ПрОХОДу Таблиця 8 показує результати випробування різанням. 0,05 мм/зуб 120 м/хв. 716 мм/хв. Таблиця 8 № 13порів. 14 порів. 15 Довжина різання (м) 30 80 100 Приклад 5 Приготували серію інструментів з двошаровими системами покриття, а саме, які складаються з проміжного шару IL1 і шару типу HL1 з X=N. Їх порівнювали з відповідними інструментами, покритими двошаровими системами покриття згідно з рівнем Показник зношування vbmax (мм) 0,17 0,17 0,18 техніки, а саме, TiN як проміжним шаром і TiAlN як найбільш зовнішнім шаром, або покритими AlCrN як проміжним шаром і TiSiN як найбільш зовнішнім шаром. Таблиця 9 показує матеріал відповідного шару і склади матеріалів мішені. Таблиця 9 № 16порів. 17порів. 18 Тверде покриття Склад мішені Багатошарова система TiN-TiAlN Ті-Ті0,5А10,5 AlCrN-TiSiN A10,7Cr0,3-Ti0,85Si0,15 Подвійний шар Проміжний шар Зовнішній шар Проміжний шар Зовнішній шар Ті0,5А10,5 A10,7Cr0,226B0,067W0,007 TiAlN AlCrBWN Характеристики інструментів з відповідним покриттям оцінювали в операції свердлення на термообробленій сталі. Показник зношування на боковій поверхні основної різальної кромки, vbmax, використовували для оцінки якості захисту від зношування. Умови випробування були наступними: Різальний інструмент: 2- канавкове свердло, діаметр 6,8 мм, сорту дрібнозернистий карбід 2 Деталь: 1,7225, Rm=1000 Н/мм , відпалена до твердості за Брінелем 240 HB Швидкість обертання 4684 об/хв. шпинделя: Макс. швидкість різання: Швидкість подачі: Подача Глибина отвору: Охолоджуюче середовище: Кінець ресурсу стійкості інструмента: 100 м/хв. 0,18 мм/об 843 мм/хв. 34 мм 6%-на емульсія на основі мінерального масла, зовнішнє охолоджування Vbmax>0,2 MM Наступна таблиця 10 показує результати свердлення Таблиця 10 № 16 порів. 17 порів. 18 Кількість отворів 2128 2432 912 Показник зношування vbmax (мм) 0,2 0,18 0,25 17 96958 Цей приклад проясняє, що інструменти згідно з даним винаходом можуть не бути кращим вибором для застосування з високовідпаленими сталями і м'якими матеріалами. У наступних прикладах № 6-8 системи твердого покриття знову осаджували знову саме так, як вже було вказано для попередніх- прикладів, але загальний робочий тиск N2 був знижений з 5,5 Па до 3,5 Па, а напруга зміщення на підкладці віднос 18 но землі була збільшена з -85 В до -100 В для осадження найбільш зовнішнього шару AlCrBWN, що відповідає HL1 з X=N. Приклад 6 Шоста серія інструментів була приготована з тим, щоб встановити вплив проміжного шару IL2 з AlCrN замість проміжного шару IL1 з TiAlN. Таблиця 11 показує відповідні матеріали шарів і склади мішені. Таблиця 11 № 19 20 Тверде покриття Проміжний шар TiAlN AlCrN Склад мішені Подвійний шар Зовнішній шар Проміжний шар AlCrBWN Ті0,5А10,5 AlCrBWN Ті0,5А10,5 Використовуючи інструменти з вказаними покриттями, проводили випробування різанням з наступними параметрами: Різальний інструмент: 2- зубчата сферична торцева фреза, радіус сфери 5 мм, матеріал сорту мікрозернистий карбід 1,2379 60 HRC 6370 об/хв Деталь: Швидкість обертання шпинделя: Осьова глибина розрізу: 0,3 мм Радіальна глибина роз- 0,5 мм різу: Зовнішній шар А10,7Сr0,226В0,067 W0,007 А10,7Сr0,226В0,067 W0,007 Швидкість подачі: Швидкість різання: Подача: Охолоджуюче середовище: Напрямок фрезерування: Довжина 1 проходу: Кінець ресурсу стійкості інструмента: Результати 0,15 мм/зуб 200 м/хв 1911 мм/хв повітря попутне фрезерування 30 м Vbmax>0,10 мм в кінці проходу показані в таблиці 12. Таблиця 12 № 19 20 Довжина різання (м) 270 240 З цих результатів можна бачити, що наявність проміжного шару IL1 або IL2 призводить по суті до таких саме хороших результатів. Приклад 7 Метою сьомої серії зразків було встановити Показник зношування Vbmax, (мм) 0,11 0,12 вплив різного вмісту В та W в шарі типу HL1 з X=N. У наступній таблиці 13 наведені матеріали проміжного шару, а також зовнішнього шару і відповідні склади матеріалів мішені. Таблиця 13 № 21 22 23порів. Тверде покриття Проміжний шар TiAlN TiAlN TiAlN Склад мішені Подвійний шар Зовнішній шар Проміжний шар AlCrN Тi0,5А10,5 AlCrBWN Тi0,5А10,5 AlCrWN Тi0,5А10,5 З використанням таких інструментів було проведене випробування різанням з тими самими Зовнішній шар А10,7Сr0,3 А10,7Сr0,226В0, 067W0,007 A10,7Cr0,28W0,02 параметрами, що і в прикладі 6. Результати показані в таблиці 14. 19 96958 20 Таблиця 14 № 21порів. 22 23 порів. Довжина різання (м) 120 240 150 Показник зношування vbmax (мм) 0,11 0,10 0,11 Приклад 8 У восьмій серії зразків, які були покриті двошаровою системою покриття, яка вказана в таблиці 15, до випробувань різанням проводили обробку щітками, використовуючи щіткову чистильну машину згідно з DE GM 20 2006 000 654.1, щоб створити стан, порівнянний з початковим рівномірним зношуванням, що гарантує згодом однорідний розвиток зношування в ході застосування різання. Обробку інструмента з покриттям проводили щітками, що обертаються, відповідно до вказаного документа. Фіг. 2 і відповідний опис зі сторінки 5, останній абзац, до сторінки 6, кінець першого абзацу, цієї німецької корисної моделі № 20 2006 000 654.1 спеціально включені за посиланням в даний опис відносно вказаного методу обробки щітками. Кут щітки становив приблизно 30° по відношенню до осі інструмента, швидкість обертання вибрана 650 обертів в хвилину. Матеріалом щітки був просочений SiC нейлон, розмір зерен SiC 400 меш, діаметр щетинок 0,45 мм, довжина щетинок 35 мм. Обертання допоміжного інструмента становило 9 об/хв, обертання стола, підтримуючого допоміжні інструменти, становило приблизно 0,3 об/хв. Схожого ефекту розсікання матеріалу деталі смужкою в декілька мікрометрів вздовж різальної кромки можна було б досягнути, використовуючи щітки, просочені Al2O3. Однак для цієї останньої обробки щітками при використанні тих самих параметрів, які згадані вище, час потрібно було збільшити в три рази. Це можна здійснити, наприклад, обертаючи опорний стіл із швидкістю 0,1 об/хв. Альтернативно або навіть додатково, до процесу нанесення покриття як попередню обробку можна провести подібне хонінгування щіткою, піскоструминну обробку, операції шліфування або т.п. З інструментом, покритим відповідно до таблиці 15. Таблиця 15 № Тверде покриття Проміжний шар TiAlN 24 Зовнішній шар AlCrBWN Склад мішені Подвійний шар Проміжний шар Ті0,5А10,5 Випробування різанням проводили з наступними параметрами різання: Різальний інструмент: 2- зубчата сферична торцева фреза, радіус сфери 5 мм, матеріал сорту мікрозернистий карбід 1,2379 62 HRC 6000 об/хв Деталь: Швидкість обертання шпинделя: Осьова глибина розрізу: 0,4 мм Радіальна глибина роз- 0,05 мм Зовнішній шар A10,7Cr0,226B0,067W0,007 різу: Швидкість подачі: Швидкість різання: Подача: Охолоджуюче середовище: Напрямок фрезерування: 0,10 мм/зуб 184 м/хв 600 мм/хв повітря метод попутного фрезерування для кишень (56 мм х 26 мм) 1 кишеня Довжина одного проходу: Кінець ресурсу стійкості vbmax>0,10 мм в кінці інструмента: кармана Таблиця 16 № 24а 24b Обробка щітками (так/ні) ні так З показаних вище прикладів стає зрозуміло, що інструменти, в яких системи твердого покриття містять шар HL0 в особливій формі HL1 з X=N як одношарову систему або, особливо, разом з вказаним проміжним шаром IL1 і/або IL2, дають надзвичайне підвищення зносостійкості в порівнянні із системами покриття згідно з рівнем техніки, наприклад, із системами покриття з найбільш зовнішнім Кількість карманів (N) 4 10 TiAlN або AlCrN. Незважаючи на те, що вказане покриття HL1 з X=N наноситься у всіх прикладах як найбільш зовнішній шар системи покриття, кваліфікованому фахівцеві зрозуміло, що для деяких застосувань на вказаному шарі можна передбачити додаткові шари, наприклад, мастильний шар. Далі, у всіх прикладах вказаний шар HL1 нано 21 ситься, якщо дивитися до тіла інструмента, або безпосередньо на тіло інструмента, або відділеним від нього проміжним шаром IL1 або IL2. Проте, кваліфікованому фахівцеві очевидно, що для деяких застосувань може бути вигадана велика множина таких багатошарових систем із запропонованими у винаході шарами типу HL і типу IL, залежно від конкретних потреб. Крім того, вищеописані приклади проведені на конкретних шарах HL1, в яких X=N. Проте, кваліфікованому фахівцеві абсолютно зрозуміло, що заміна N на С, CN, NO, CO або CNO приведе до шарів HL1 із схожими характеристиками зносостійкості. Це саме справедливе, якщо в шарі типу HL1 елемент W замінений на Mo, Та, Cb (Nb). Крім того, інструменти, на яких проводили приклади, мали тіло з карбіду вольфраму. Проте, що стосується матеріалу тіла інструмента або, більш загально, тіла деталі, кваліфікованому фахівцеві абсолютно зрозуміло, що шукане підвищення зносостійкості за допомогою системи покриття згідно з даним винаходом буде також досягатися на тілах деталей із швидкорізальної сталі, цементованого карбіду або кубічного нітриду бору або з металокерамічного або керамічного матеріалу. Вказане поліпшення зносостійкості може бути дуже бажаним не тільки для таких інструментів, як різальні інструменти, наприклад, торцеві фрези, свердла, різальні пластини, зуборізальні інструменти, але також для інших деталей, відмінних від інструментів. Завдяки способу виготовлення пристрою, який щонайменше частково складається з твердого матеріалу, тобто, зокрема, з твердістю щонайменше 52 HRC, який включає в себе процес різання вказаного твердого матеріалу, використовуючи різальний інструмент згідно з даним винаходом, виготовлення пристрою стає більш швидким, таким чином продуктивність вище, а виробничі витрати знижені. На фіг. 6 показаний одержаний СЕМ-знімок перерізу покриття з AlCrN. Це узгоджується з одержаним у сканувальному електронному мікроскопі (CEM) знімком перерізу одношарової системи твердого покриття згідно із зразком 3 прикладу №1. Це тверде покриття має дуже тонку стовпчасту структуру росту із стовпчиками, які мають ширину порядку 200 нм. Фіг. 7 показує такий одержаний в сканувальному електронному мікроскопі знімок перерізу одношарової системи твердого покриття з AlCrBWN згідно із зразком 4 прикладу 1. Це тверде покриття не має стовпчасту структуру росту. Процес сильного повторного зародкоутворення при осадженні 96958 22 призводить до нанокристалічної структури покриття, яка виглядає склоподібною на СЕМ-знімку перерізу при збільшенні 25000. Фіг. 8 показує одержаний в сканувальному електронному мікроскопі (CEM) знімок перерізу двошарової системи твердого покриття TiAlN/AlCrBWN згідно із зразком 9 прикладу 2. Проміжний шар IL1 має стовпчасту структуру росту із стовпчиками, які мають ширину порядку 400 нм. Зовнішній шар типу IL1 має таку саму склоподібну структуру росту як і зразок № 4 прикладу 1 (дивись фіг. 7). Стовпчаста структура росту явно обривається на межі розділу між проміжним шаром і зовнішнім шаром. Фіг. 9 показує рентгенодифракційні спектри одношарової системи твердого покриття з AlCrN згідно із зразком №3 прикладу №1 і одношарової системи твердого покриття типу HL1 з AlCrBWN згідно із зразком номер 4 прикладу 1. Спектри були зняті на приладі Bruker AXS, використовуючи падаючий пучок СuК (= 1,5406 нм) і кут ковзання 2°, що забезпечує прийнятну якість спектрам нанокристалічних покриттів. Ця конфігурація дозволяє вимірювати навіть тонкі плівки без збурювального впливу підкладки і/або проміжного шару. Рентгенодифракційний спектр AlCrN має піки поблизу 37,5°, 43,7° та 63,7°, які приписані площинам , та гцк-(гранецентрованої кубічної) кристалічної структури AlCrN. Як очікувалося для твердого покриття AlxCr1xN, у якого х0,7, в такому твердому покритті відсутня гексагональна фаза AlN. Тверде покриття AlCrBWN має дифракційні піки, які також приписані площинам , та AlCrN. Однак тверді покриття AlxCrBWN, у яких х також дорівнює 0,7, виявляють помітний внесок гщу(гексагонального щільноупакованого) AlN. Піки поблизу 33,1°, 49,5° та 58,9° вказують на сигнали, властиві такій фазі. Піки поблизу 31,5°, 35,7°, 48,3°, 64,1° та 65,9° зумовлена тілом WC-Co карбідної підкладки. Фіг. 10 показує рентгенодифракційні спектри покриттів AlCrBWN, які містять проміжний шар TiAlN. Вимірювання проводили, використовуючи установку, яка була описана в зв'язку з фігурою 9. Верхній спектр відноситься до покриттів AlCrBWN, осаджених за умов осадження прикладів 6-8. Зменшення електричного зміщення підкладки з -100 до -85 В відносно потенціалу землі, як показано на нижньому спектрі фіг. 10, дає помітну зміну за значенням Q, однак з очевидністю вказує на розширення піка. Останнє можна приписати подальшому подрібненню зерна. 23 96958 24 25 Комп’ютерна верстка Д. Шеверун 96958 Підписне 26 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюWorkpiece with a hard coating and method for producing thereof

Автори англійськоюFontaine, Frederic, Lechthaler, Markus, Kalss, Wolfgang

Назва патенту російськоюДеталь с твердым покрытием и способ ее изготовления

Автори російськоюФонтен Фредерик, Лехтхалер Маркус, Кальсс Вольфганг

МПК / Мітки

МПК: C23C 28/00, C23C 30/00, C08J 7/00

Мітки: спосіб, деталь, покриттям, виготовлення, твердим

Код посилання

<a href="https://ua.patents.su/13-96958-detal-z-tverdim-pokrittyam-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Деталь з твердим покриттям та спосіб її виготовлення</a>

Попередній патент: Спосіб одержання галогенідів n-алкілнальтрексону

Випадковий патент: Ентропійне кодування різниць векторів руху