Спосіб синтезу сечовини

Формула / Реферат

1. Спосіб синтезу сечовини з аміаку і діоксиду карбону при високих тиску і температурі з утворенням карбамату амонію як інтермедіату, який включає операцію синтезу під високим тиском, яка включає щонайменше одну операцію розкладання-чищення аміаком неперетвореного карбамату амонію і яку проводять у вертикальному обладнанні, яке звичайно називають очисним пристроєм,

який відрізняється тим, що зазначена операція також включає введення у нижню частину зазначеного очисного пристрою потоку CO2, нагрітого до температури 130-230 °С, у кількості 1-15 % за масою від повної маси свіжого CO2, введеного у цей процес, причому цей потік CO2 містить пасивуючий агент у кількості, еквівалентній такому вмісту О2 у молях, який становить 0,05-0,80 % відносно молей CO2 зазначеного потоку.

2. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік CO2, нагрітий до температури 150-210 °С.

3. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік CO2, нагрітий до температури 160-200 °С.

4. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік нагрітого CO2 у кількості 3-12 % за масою від повної маси свіжого CO2, введеного у процес.

5. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік нагрітого CO2 у кількості 4-12 % за масою від повної маси свіжого CO2, введеного у процес.

6. Спосіб за п. 1, який відрізняється тим, що потік CO2, який вводять у реактор, має температуру 100-200 °С, бажано, 130-185 °С.

7. Спосіб за п. 1, який відрізняється тим, що як потік CO2, який вводять в очисний пристрій, так і потік CO2, який вводять у реактор, нагрівають.

8. Спосіб за п. 1, який відрізняється тим, що свіжий CO2 стискають у багатоступеневому компресорі, обладнаному проміжними теплообмінниками.

9. Спосіб за п. 8, який відрізняється тим, що потік CO2, який вводять до дна очисного пристрою, нагрівають під час однієї або більше проміжної стадії роботи зазначеного компресора CO2.

10. Спосіб за п. 8, який відрізняється тим, що щонайменше аліквоту або, бажано, повний потік СО2, які вводять у реактор, нагрівають під час однієї або більше проміжної стадії роботи зазначеного компресора CO2.

11. Спосіб за п. 8, який відрізняється тим, що потік CO2, який вводять у реактор, складається у придатному співвідношенні з суміші потоку стиснутого CO2 і потоку CO2, нагрітого у щонайменше одній проміжній стадії роботи компресора, яка має найвищий термічний рівень.

12. Спосіб за п. 8, який відрізняється тим, що потік CO2, який вводять у реактор, має температуру 130-185 °С і складається з 0-40 % за масою від повної маси зазначеного потоку стиснутого CO2, який виходить з реактора при температурі 100-120 °С, і з 60-100 % за масою від повної маси зазначеного потоку CO2, нагрітого до температури 140-200 °С в одному або більше теплообмінниках під час проміжних стадій роботи компресора.

13. Спосіб за п. 8, який відрізняється тим, що потік CO2, який подають до очисного пристрою і який становить 4-12 % за масою від CO2, введеного у реактор, нагрівають до температури 160-200 °С в одному або більше теплообмінниках під час проміжних стадій роботи компресора CO2.

14. Спосіб за п. 8, який відрізняється тим, що потік CO2, який підлягає нагріванню, нагрівають під час однієї або більше проміжної стадії роботи компресора CO2 на зовнішньому боці або на боці труби.

15. Спосіб за п. 1, який відрізняється тим, що операція розкладання/чищення карбамату амонію аміаком є операцією самоочищення.

16. Спосіб за п. 1, який відрізняється тим, що пасивуючий агент є присутнім у кількості, еквівалентній такому вмісту О2 у молях, який становить 0,10-0,40 % відносно молей CO2 зазначеного потоку.

17. Спосіб за п. 1, який відрізняється тим, що пасивуючим агентом є окислювач.

18. Спосіб за п. 17, який відрізняється тим, що окислювач вибирають з групи, яку складають повітря, кисень, збагачене повітря, пероксид водню або їх суміші.

19. Спосіб за п. 17, який відрізняється тим, що окислювачем є повітря.

20. Спосіб за п. 1, який відрізняється тим, що включає фазу синтезу сечовини, в якій молярне відношення аміак/діоксид карбону становить 2,7-5,0, бажано 3-4.

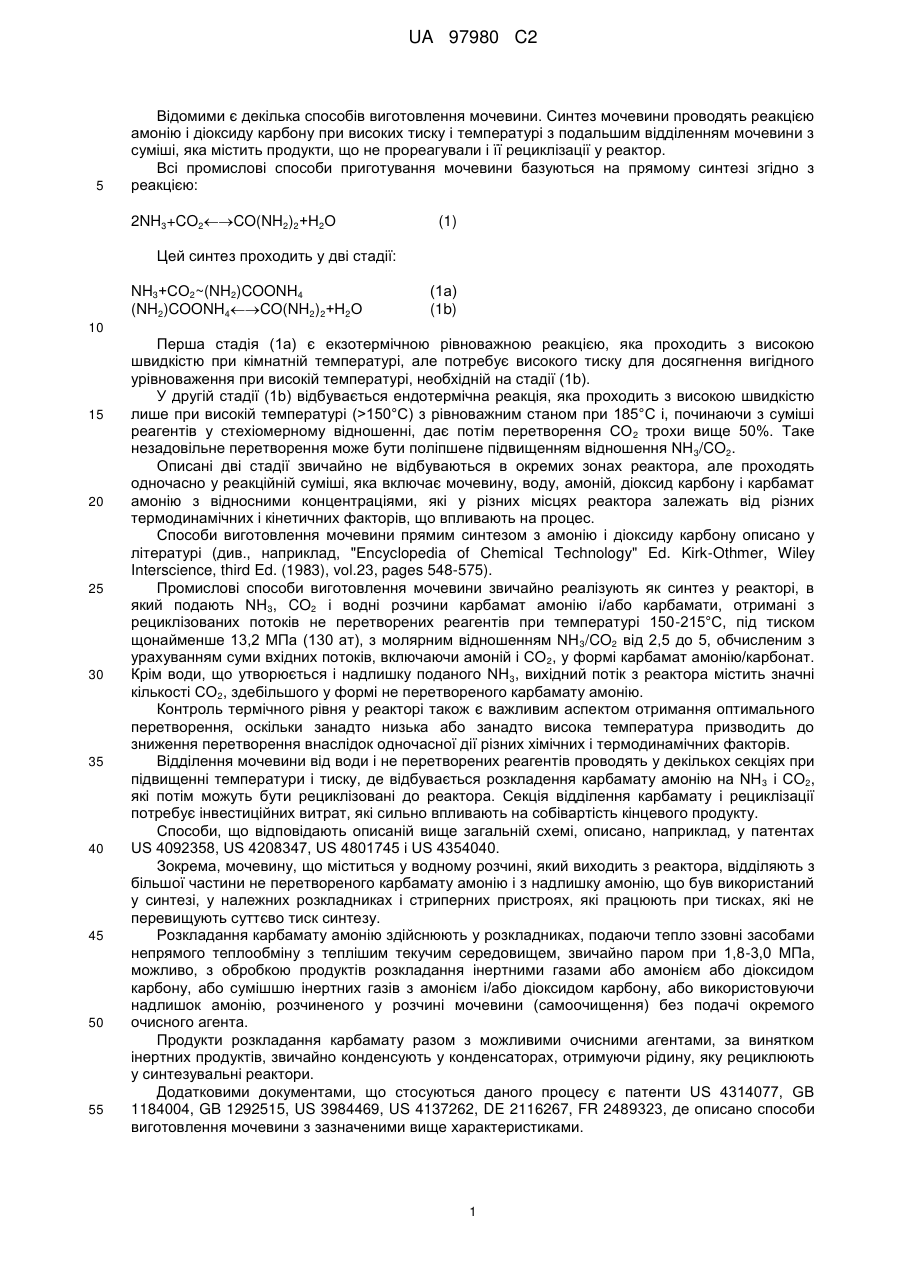

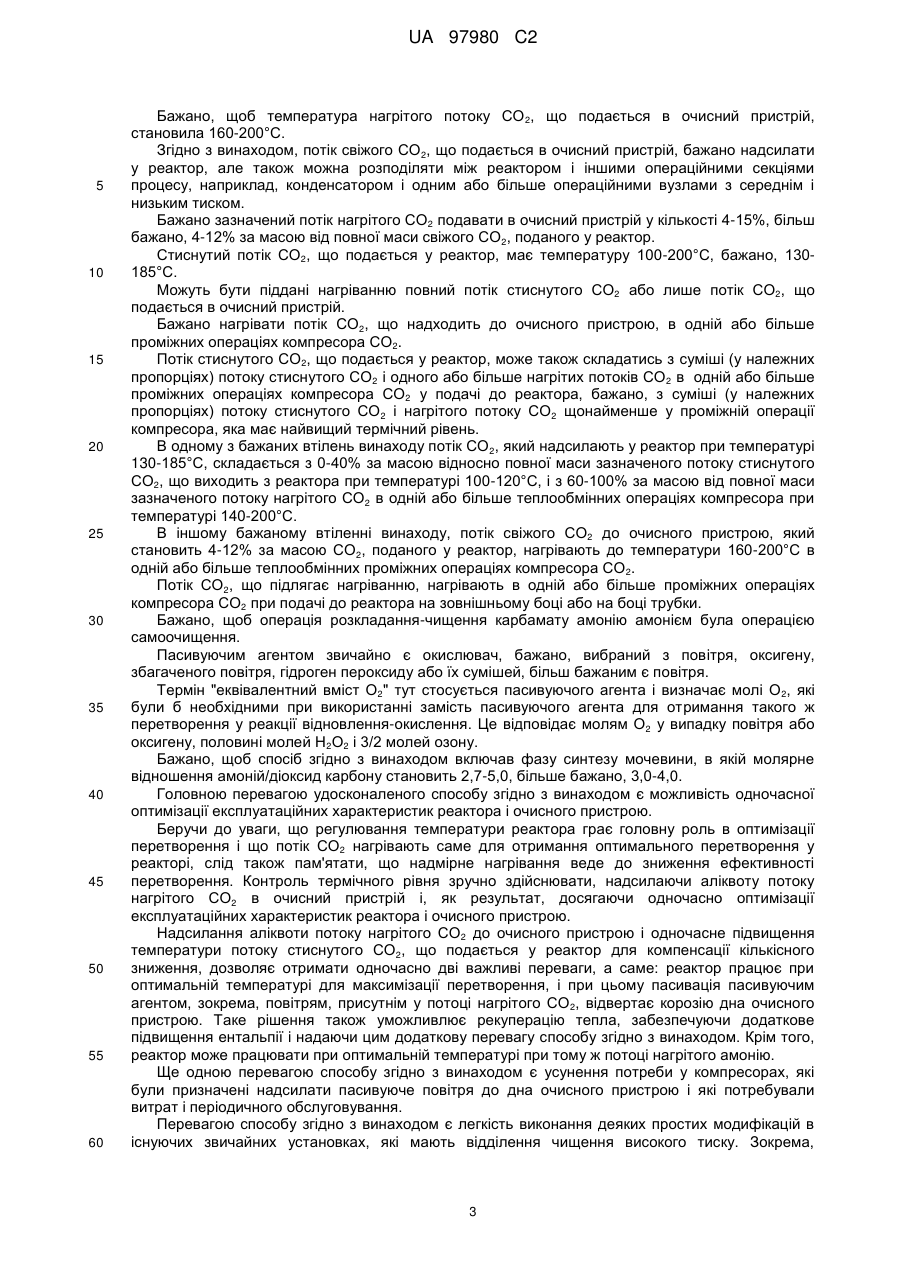

21. Установка для реалізації способу синтезу сечовини за будь-яким з пп. 1-20, яка має секцію синтезу, в якій реактор R1 з'єднано через лінію 10 з очисним пристроєм S1, придатним працювати в режимі самоочищення і з'єднаним, у свою чергу, його нижньою частиною через лінію 11 з секцією Р відділення і очищення сечовини і його верхньою частиною через лінію 13 з конденсатором СС1 карбамату, який, у свою чергу, має з'єднання з реактором R1 через лінії 14, 17 і 16а, причому зазначений реактор R1 також має з'єднання з компресором С через лінію 15а для введення свіжого діоксид карбону,

яка відрізняється тим, що зазначений компресор С також має з'єднання з нижньою частиною зазначеного очисного пристрою S1 через лінію 15b, здатну подавати до очисного пристрою потік CO2 у кількості 1-15 %, бажано, 4-12 % за масою відносно повної кількості свіжого CO2, поданого в установку.

22. Установка за п. 21, яка відрізняється тим, що її побудовано шляхом модифікації існуючої установки для синтезу сечовини, обладнаної очисним пристроєм, здатним працювати в режимі самоочищення, створенням з'єднувальної лінії між компресором CO2 і нижньою частиною зазначеного очисного пристрою, здатної подавати потік CO2 до очисного пристрою у кількості 1-15 %, бажано 4-12 %, за масою від повної маси свіжого CO2, поданого в установку.

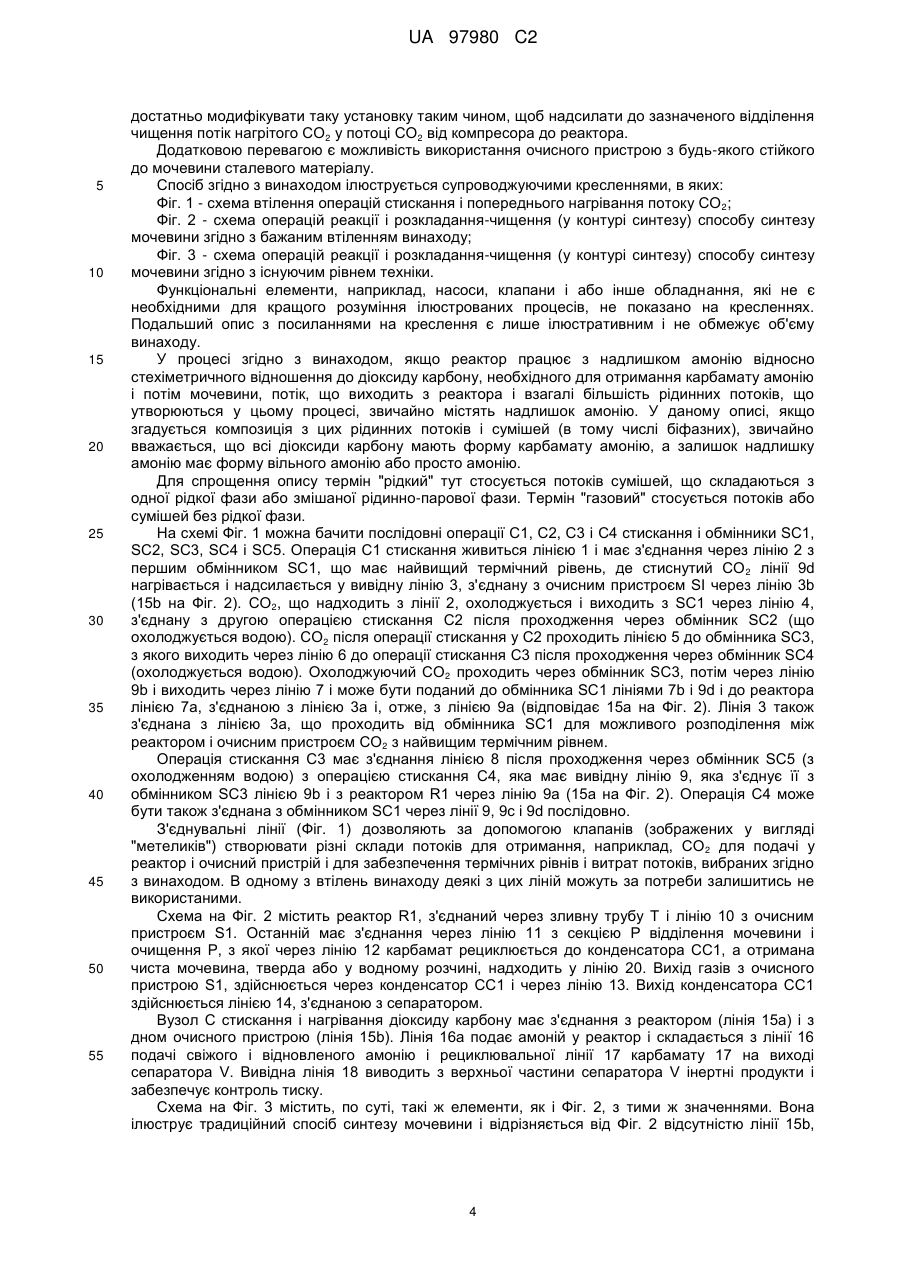

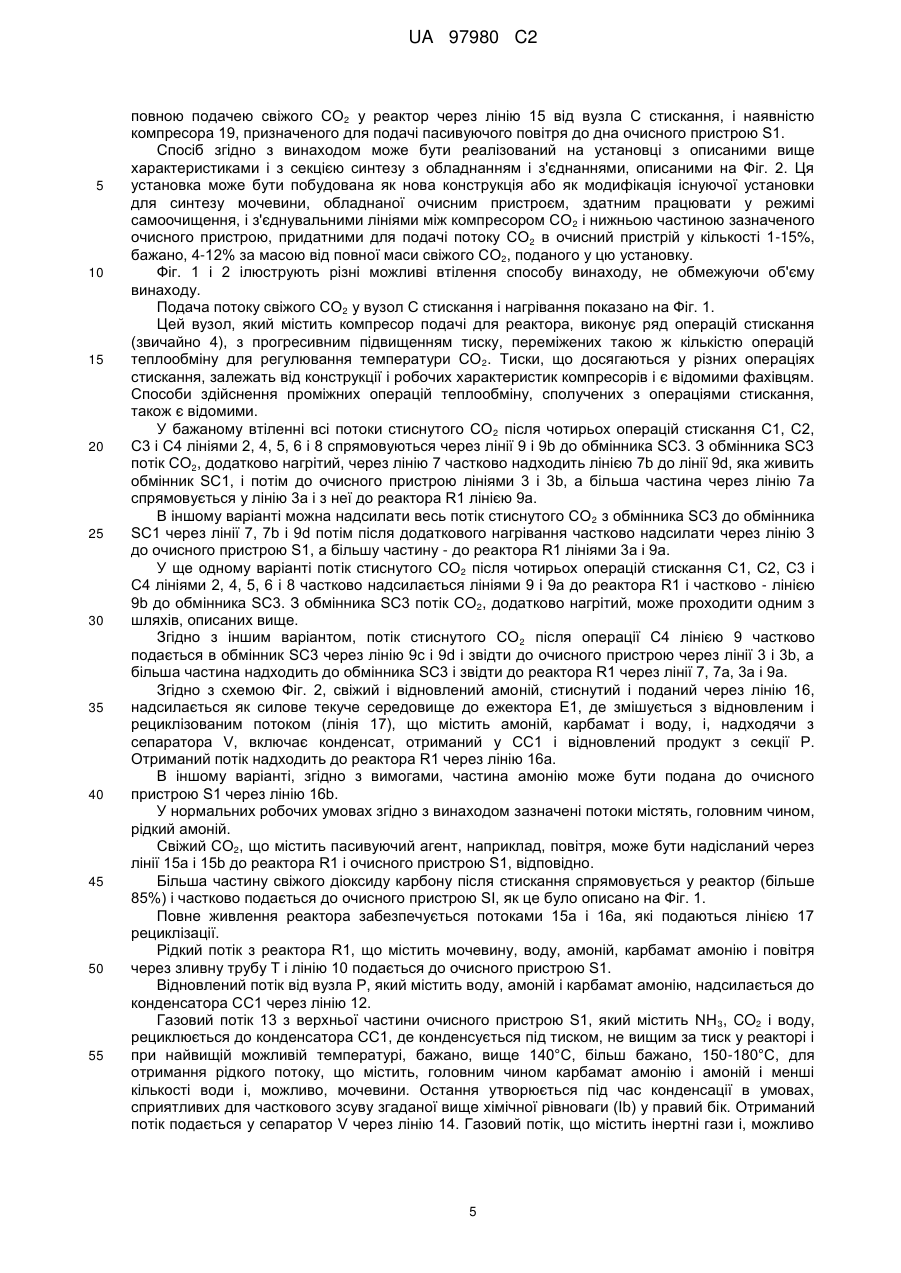

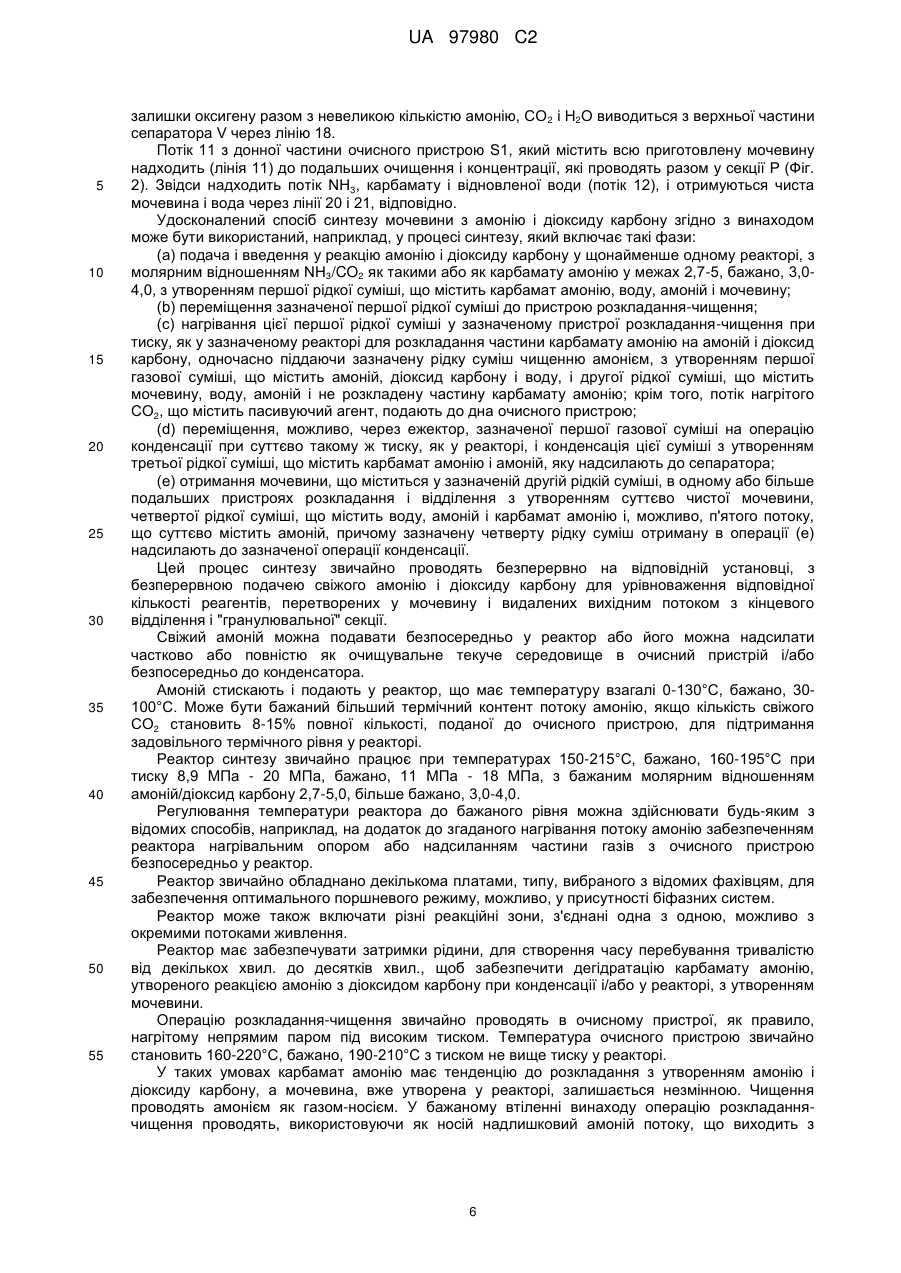

Текст

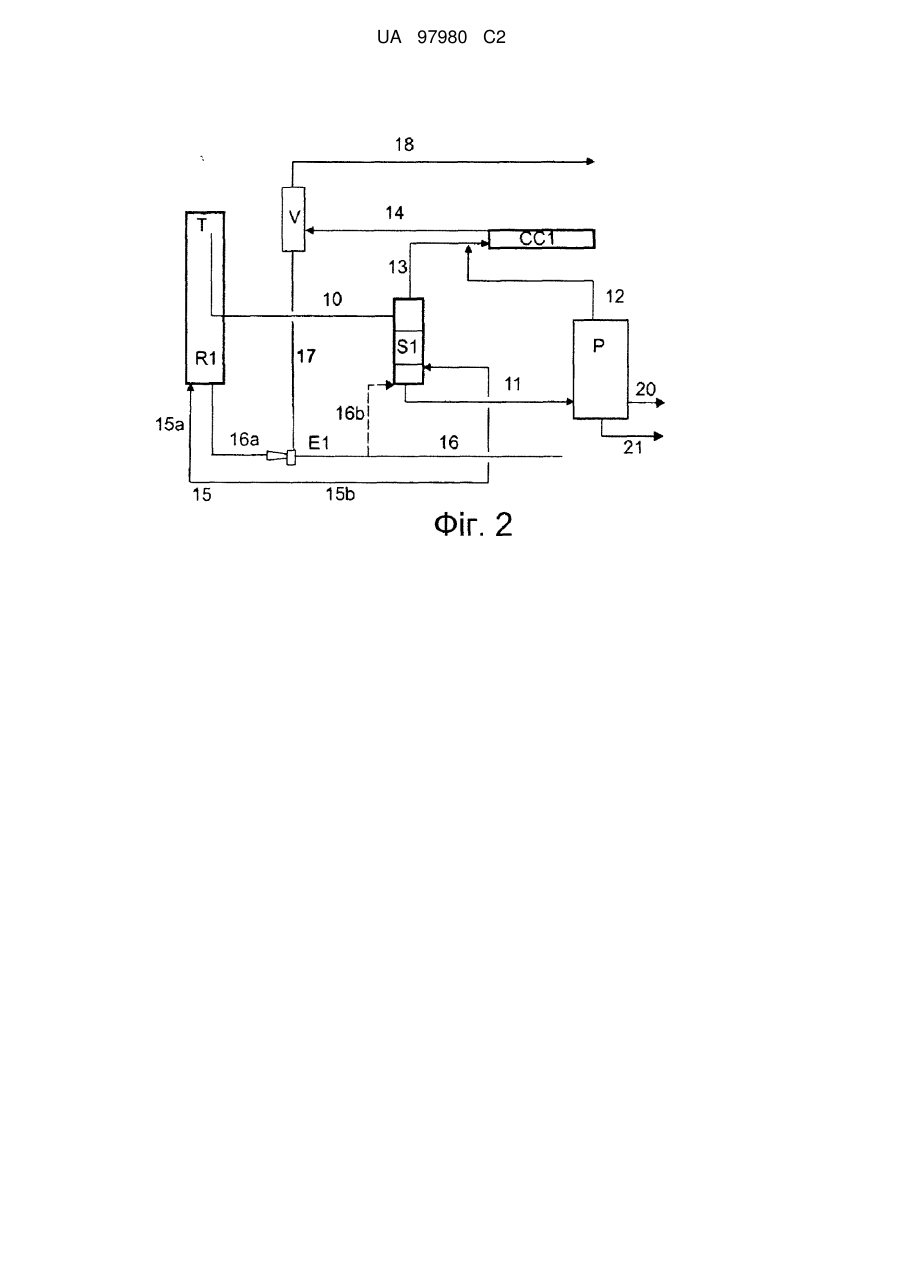

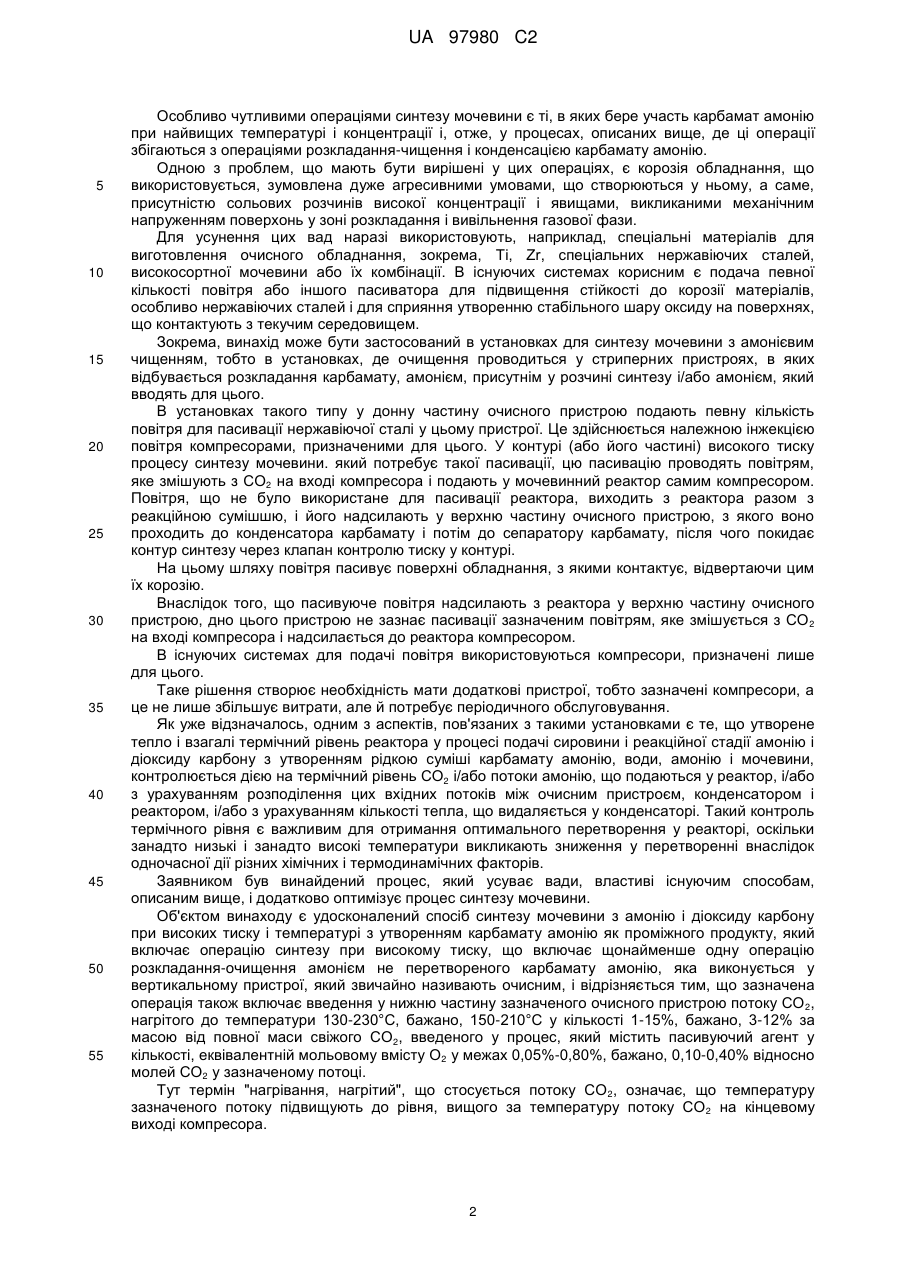

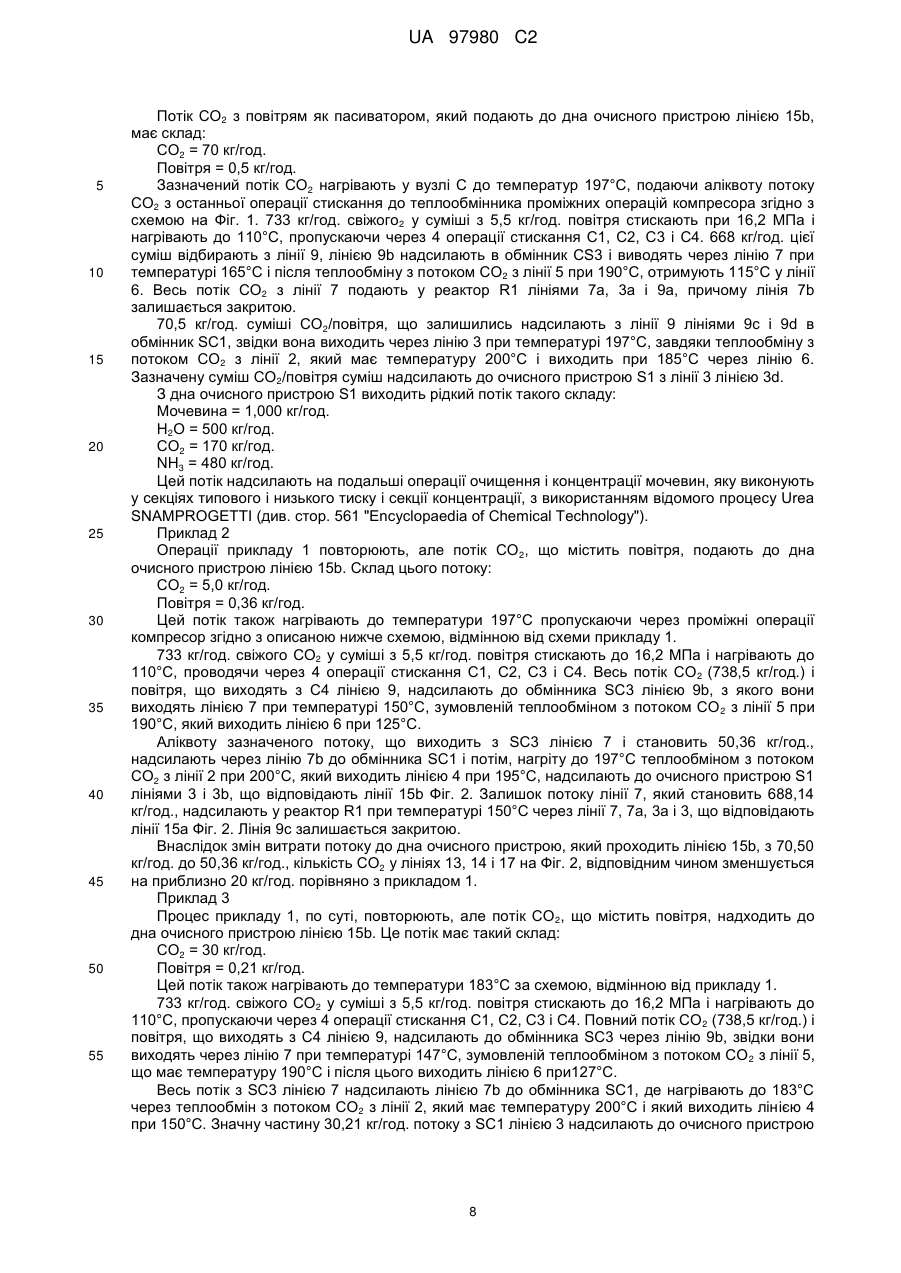

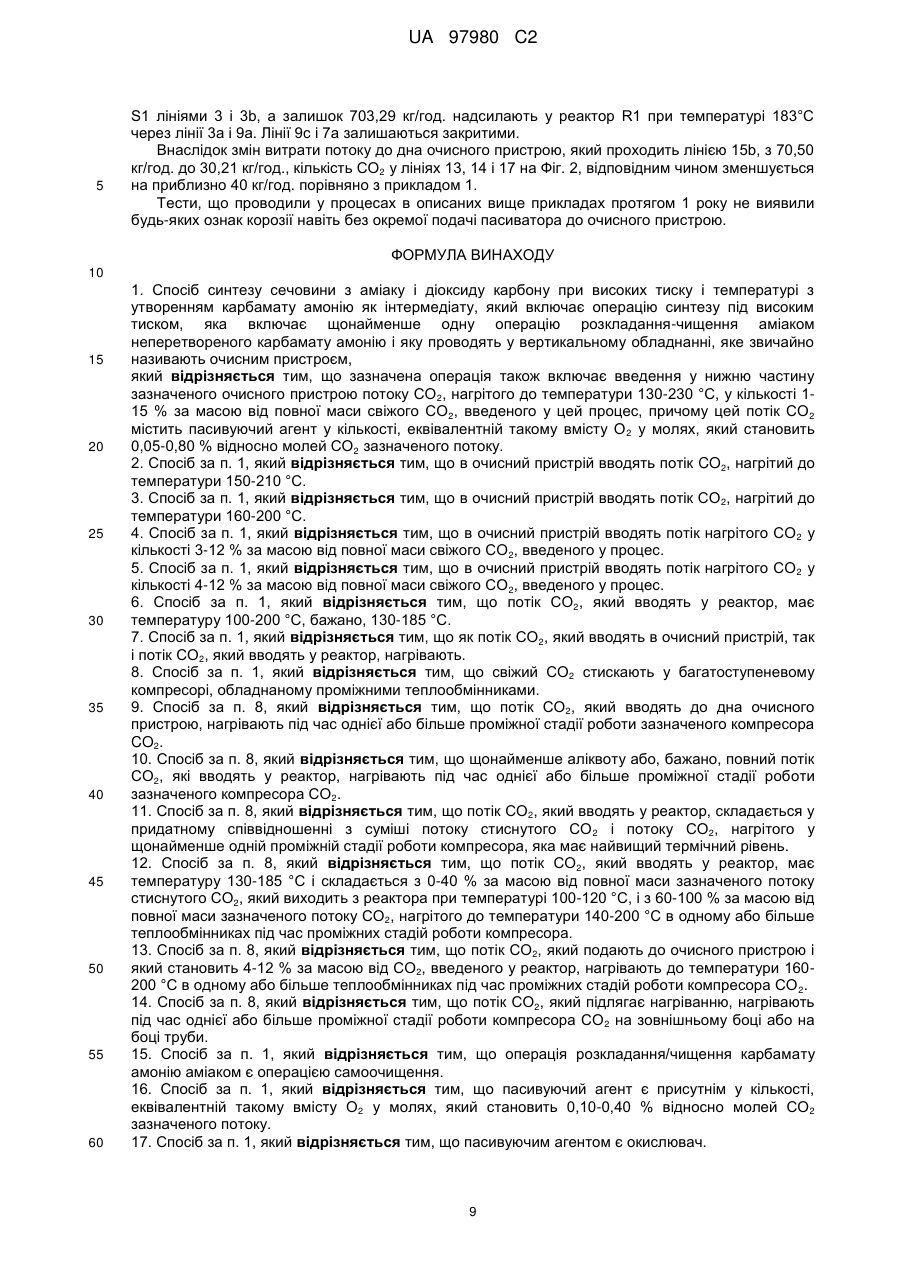

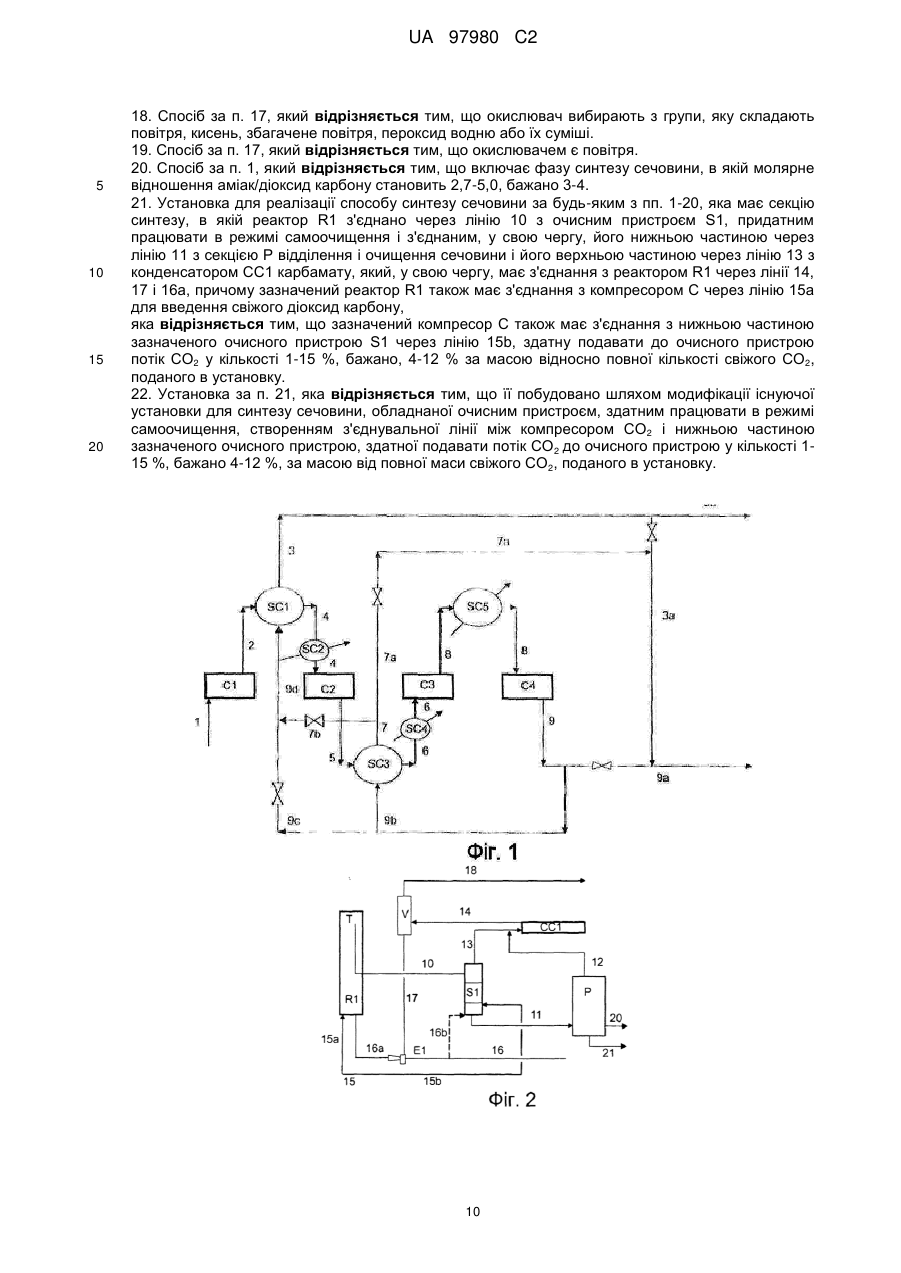

Реферат: Запропоновано спосіб синтезу сечовини з аміаку і діоксиду карбону при високих тиску і температурі з утворенням карбамату амонію як інтермедіату, який включає операцію синтезу під високим тиском, яка включає щонайменше одну операцію розкладання-чищення аміаком неперетвореного карбамату амонію і яку проводять у вертикальному обладнанні, яке звичайно називають очисним пристроєм. Зазначена операція також включає введення у нижню частину зазначеного очисного пристрою потоку СО2, нагрітого до температури 130-230 °С, у кількості 115 % за масою від повної маси свіжого СО2, введеного у цей процес, причому цей потік СО 2 містить пасивуючий агент у кількості, еквівалентній такому вмісту О 2 у молях, який становить 0,05-0,80 % відносно молей СО2 зазначеного потоку. UA 97980 C2 (12) UA 97980 C2 UA 97980 C2 5 Відомими є декілька способів виготовлення мочевини. Синтез мочевини проводять реакцією амонію і діоксиду карбону при високих тиску і температурі з подальшим відділенням мочевини з суміші, яка містить продукти, що не прореагували і її рециклізації у реактор. Всі промислові способи приготування мочевини базуються на прямому синтезі згідно з реакцією: 2NH3+CO2CO(NH2)2+Н2О (1) Цей синтез проходить у дві стадії: NH3+СО2~(NH2)COONH4 (NH2)COONH4CO(NH2)2+Н2О (1а) (1b) 10 15 20 25 30 35 40 45 50 55 Перша стадія (1а) є екзотермічною рівноважною реакцією, яка проходить з високою швидкістю при кімнатній температурі, але потребує високого тиску для досягнення вигідного урівноваження при високій температурі, необхідній на стадії (1b). У другій стадії (1b) відбувається ендотермічна реакція, яка проходить з високою швидкістю лише при високій температурі (>150°С) з рівноважним станом при 185°С і, починаючи з суміші реагентів у стехіомерному відношенні, дає потім перетворення СО 2 трохи вище 50%. Таке незадовільне перетворення може бути поліпшене підвищенням відношення NH 3/CO2. Описані дві стадії звичайно не відбуваються в окремих зонах реактора, але проходять одночасно у реакційній суміші, яка включає мочевину, воду, амоній, діоксид карбону і карбамат амонію з відносними концентраціями, які у різних місцях реактора залежать від різних термодинамічних і кінетичних факторів, що впливають на процес. Способи виготовлення мочевини прямим синтезом з амонію і діоксиду карбону описано у літературі (див., наприклад, "Encyclopedia of Chemical Technology" Ed. Kirk-Othmer, Wiley Interscience, third Ed. (1983), vol.23, pages 548-575). Промислові способи виготовлення мочевини звичайно реалізують як синтез у реакторі, в який подають NH3, CO2 і водні розчини карбамат амонію і/або карбамати, отримані з рециклізованих потоків не перетворених реагентів при температурі 150-215°С, під тиском щонайменше 13,2 МПа (130 ат), з молярним відношенням NH 3/CO2 від 2,5 до 5, обчисленим з урахуванням суми вхідних потоків, включаючи амоній і СО 2, у формі карбамат амонію/карбонат. Крім води, що утворюється і надлишку поданого NH 3, вихідний потік з реактора містить значні кількості СО2, здебільшого у формі не перетвореного карбамату амонію. Контроль термічного рівня у реакторі також є важливим аспектом отримання оптимального перетворення, оскільки занадто низька або занадто висока температура призводить до зниження перетворення внаслідок одночасної дії різних хімічних і термодинамічних факторів. Відділення мочевини від води і не перетворених реагентів проводять у декількох секціях при підвищенні температури і тиску, де відбувається розкладення карбамату амонію на NH 3 і СО2, які потім можуть бути рециклізовані до реактора. Секція відділення карбамату і рециклізації потребує інвестиційних витрат, які сильно впливають на собівартість кінцевого продукту. Способи, що відповідають описаній вище загальній схемі, описано, наприклад, у патентах US 4092358, US 4208347, US 4801745 і US 4354040. Зокрема, мочевину, що міститься у водному розчині, який виходить з реактора, відділяють з більшої частини не перетвореного карбамату амонію і з надлишку амонію, що був використаний у синтезі, у належних розкладниках і стриперних пристроях, які працюють при тисках, які не перевищують суттєво тиск синтезу. Розкладання карбамату амонію здійснюють у розкладниках, подаючи тепло ззовні засобами непрямого теплообміну з теплішим текучим середовищем, звичайно паром при 1,8-3,0 МПа, можливо, з обробкою продуктів розкладання інертними газами або амонієм або діоксидом карбону, або сумішшю інертних газів з амонієм і/або діоксидом карбону, або використовуючи надлишок амонію, розчиненого у розчині мочевини (самоочищення) без подачі окремого очисного агента. Продукти розкладання карбамату разом з можливими очисними агентами, за винятком інертних продуктів, звичайно конденсують у конденсаторах, отримуючи рідину, яку рециклюють у синтезувальні реактори. Додатковими документами, що стосуються даного процесу є патенти US 4314077, GB 1184004, GB 1292515, US 3984469, US 4137262, DE 2116267, FR 2489323, де описано способи виготовлення мочевини з зазначеними вище характеристиками. 1 UA 97980 C2 5 10 15 20 25 30 35 40 45 50 55 Особливо чутливими операціями синтезу мочевини є ті, в яких бере участь карбамат амонію при найвищих температурі і концентрації і, отже, у процесах, описаних вище, де ці операції збігаються з операціями розкладання-чищення і конденсацією карбамату амонію. Одною з проблем, що мають бути вирішені у цих операціях, є корозія обладнання, що використовується, зумовлена дуже агресивними умовами, що створюються у ньому, а саме, присутністю сольових розчинів високої концентрації і явищами, викликаними механічним напруженням поверхонь у зоні розкладання і вивільнення газової фази. Для усунення цих вад наразі використовують, наприклад, спеціальні матеріалів для виготовлення очисного обладнання, зокрема, Ті, Zr, спеціальних нержавіючих сталей, високосортної мочевини або їх комбінації. В існуючих системах корисним є подача певної кількості повітря або іншого пасиватора для підвищення стійкості до корозії матеріалів, особливо нержавіючих сталей і для сприяння утворенню стабільного шару оксиду на поверхнях, що контактують з текучим середовищем. Зокрема, винахід може бути застосований в установках для синтезу мочевини з амонієвим чищенням, тобто в установках, де очищення проводиться у стриперних пристроях, в яких відбувається розкладання карбамату, амонієм, присутнім у розчині синтезу і/або амонієм, який вводять для цього. В установках такого типу у донну частину очисного пристрою подають певну кількість повітря для пасивації нержавіючої сталі у цьому пристрої. Це здійснюється належною інжекцією повітря компресорами, призначеними для цього. У контурі (або його частині) високого тиску процесу синтезу мочевини. який потребує такої пасивації, цю пасивацію проводять повітрям, яке змішують з СО2 на вході компресора і подають у мочевинний реактор самим компресором. Повітря, що не було використане для пасивації реактора, виходить з реактора разом з реакційною сумішшю, і його надсилають у верхню частину очисного пристрою, з якого воно проходить до конденсатора карбамату і потім до сепаратору карбамату, після чого покидає контур синтезу через клапан контролю тиску у контурі. На цьому шляху повітря пасивує поверхні обладнання, з якими контактує, відвертаючи цим їх корозію. Внаслідок того, що пасивуюче повітря надсилають з реактора у верхню частину очисного пристрою, дно цього пристрою не зазнає пасивації зазначеним повітрям, яке змішується з СО 2 на вході компресора і надсилається до реактора компресором. В існуючих системах для подачі повітря використовуються компресори, призначені лише для цього. Таке рішення створює необхідність мати додаткові пристрої, тобто зазначені компресори, а це не лише збільшує витрати, але й потребує періодичного обслуговування. Як уже відзначалось, одним з аспектів, пов'язаних з такими установками є те, що утворене тепло і взагалі термічний рівень реактора у процесі подачі сировини і реакційної стадії амонію і діоксиду карбону з утворенням рідкою суміші карбамату амонію, води, амонію і мочевини, контролюється дією на термічний рівень СО2 і/або потоки амонію, що подаються у реактор, і/або з урахуванням розподілення цих вхідних потоків між очисним пристроєм, конденсатором і реактором, і/або з урахуванням кількості тепла, що видаляється у конденсаторі. Такий контроль термічного рівня є важливим для отримання оптимального перетворення у реакторі, оскільки занадто низькі і занадто високі температури викликають зниження у перетворенні внаслідок одночасної дії різних хімічних і термодинамічних факторів. Заявником був винайдений процес, який усуває вади, властиві існуючим способам, описаним вище, і додатково оптимізує процес синтезу мочевини. Об'єктом винаходу є удосконалений спосіб синтезу мочевини з амонію і діоксиду карбону при високих тиску і температурі з утворенням карбамату амонію як проміжного продукту, який включає операцію синтезу при високому тиску, що включає щонайменше одну операцію розкладання-очищення амонієм не перетвореного карбамату амонію, яка виконується у вертикальному пристрої, який звичайно називають очисним, і відрізняється тим, що зазначена операція також включає введення у нижню частину зазначеного очисного пристрою потоку СО 2, нагрітого до температури 130-230°С, бажано, 150-210°С у кількості 1-15%, бажано, 3-12% за масою від повної маси свіжого СО2, введеного у процес, який містить пасивуючий агент у кількості, еквівалентній мольовому вмісту О2 у межах 0,05%-0,80%, бажано, 0,10-0,40% відносно молей СО2 у зазначеному потоці. Тут термін "нагрівання, нагрітий", що стосується потоку СО 2, означає, що температуру зазначеного потоку підвищують до рівня, вищого за температуру потоку СО 2 на кінцевому виході компресора. 2 UA 97980 C2 5 10 15 20 25 30 35 40 45 50 55 60 Бажано, щоб температура нагрітого потоку СО 2, що подається в очисний пристрій, становила 160-200°С. Згідно з винаходом, потік свіжого СО2, що подається в очисний пристрій, бажано надсилати у реактор, але також можна розподіляти між реактором і іншими операційними секціями процесу, наприклад, конденсатором і одним або більше операційними вузлами з середнім і низьким тиском. Бажано зазначений потік нагрітого СО2 подавати в очисний пристрій у кількості 4-15%, більш бажано, 4-12% за масою від повної маси свіжого СО2, поданого у реактор. Стиснутий потік СО2, що подається у реактор, має температуру 100-200°С, бажано, 130185°С. Можуть бути піддані нагріванню повний потік стиснутого СО2 або лише потік СО2, що подається в очисний пристрій. Бажано нагрівати потік СО2, що надходить до очисного пристрою, в одній або більше проміжних операціях компресора СО2. Потік стиснутого СО2, що подається у реактор, може також складатись з суміші (у належних пропорціях) потоку стиснутого СО2 і одного або більше нагрітих потоків СО2 в одній або більше проміжних операціях компресора СО2 у подачі до реактора, бажано, з суміші (у належних пропорціях) потоку стиснутого СО2 і нагрітого потоку СО2 щонайменше у проміжній операції компресора, яка має найвищий термічний рівень. В одному з бажаних втілень винаходу потік СО 2, який надсилають у реактор при температурі 130-185°С, складається з 0-40% за масою відносно повної маси зазначеного потоку стиснутого СО2, що виходить з реактора при температурі 100-120°С, і з 60-100% за масою від повної маси зазначеного потоку нагрітого СО2 в одній або більше теплообмінних операціях компресора при температурі 140-200°С. В іншому бажаному втіленні винаходу, потік свіжого СО2 до очисного пристрою, який становить 4-12% за масою СО2, поданого у реактор, нагрівають до температури 160-200°С в одній або більше теплообмінних проміжних операціях компресора СО 2. Потік СО2, що підлягає нагріванню, нагрівають в одній або більше проміжних операціях компресора СО2 при подачі до реактора на зовнішньому боці або на боці трубки. Бажано, щоб операція розкладання-чищення карбамату амонію амонієм була операцією самоочищення. Пасивуючим агентом звичайно є окислювач, бажано, вибраний з повітря, оксигену, збагаченого повітря, гідроген пероксиду або їх сумішей, більш бажаним є повітря. Термін "еквівалентний вміст О2" тут стосується пасивуючого агента і визначає молі О 2, які були б необхідними при використанні замість пасивуючого агента для отримання такого ж перетворення у реакції відновлення-окислення. Це відповідає молям О2 у випадку повітря або оксигену, половині молей Н2О2 і 3/2 молей озону. Бажано, щоб спосіб згідно з винаходом включав фазу синтезу мочевини, в якій молярне відношення амоній/діоксид карбону становить 2,7-5,0, більше бажано, 3,0-4,0. Головною перевагою удосконаленого способу згідно з винаходом є можливість одночасної оптимізації експлуатаційних характеристик реактора і очисного пристрою. Беручи до уваги, що регулювання температури реактора грає головну роль в оптимізації перетворення і що потік СО2 нагрівають саме для отримання оптимального перетворення у реакторі, слід також пам'ятати, що надмірне нагрівання веде до зниження ефективності перетворення. Контроль термічного рівня зручно здійснювати, надсилаючи аліквоту потоку нагрітого СО2 в очисний пристрій і, як результат, досягаючи одночасно оптимізації експлуатаційних характеристик реактора і очисного пристрою. Надсилання аліквоти потоку нагрітого СО2 до очисного пристрою і одночасне підвищення температури потоку стиснутого СО2, що подається у реактор для компенсації кількісного зниження, дозволяє отримати одночасно дві важливі переваги, а саме: реактор працює при оптимальній температурі для максимізації перетворення, і при цьому пасивація пасивуючим агентом, зокрема, повітрям, присутнім у потоці нагрітого СО 2, відвертає корозію дна очисного пристрою. Таке рішення також уможливлює рекуперацію тепла, забезпечуючи додаткове підвищення ентальпії і надаючи цим додаткову перевагу способу згідно з винаходом. Крім того, реактор може працювати при оптимальній температурі при тому ж потоці нагрітого амонію. Ще одною перевагою способу згідно з винаходом є усунення потреби у компресорах, які були призначені надсилати пасивуюче повітря до дна очисного пристрою і які потребували витрат і періодичного обслуговування. Перевагою способу згідно з винаходом є легкість виконання деяких простих модифікацій в існуючих звичайних установках, які мають відділення чищення високого тиску. Зокрема, 3 UA 97980 C2 5 10 15 20 25 30 35 40 45 50 55 достатньо модифікувати таку установку таким чином, щоб надсилати до зазначеного відділення чищення потік нагрітого СО2 у потоці СО2 від компресора до реактора. Додатковою перевагою є можливість використання очисного пристрою з будь-якого стійкого до мочевини сталевого матеріалу. Спосіб згідно з винаходом ілюструється супроводжуючими кресленнями, в яких: Фіг. 1 - схема втілення операцій стискання і попереднього нагрівання потоку СО 2; Фіг. 2 - схема операцій реакції і розкладання-чищення (у контурі синтезу) способу синтезу мочевини згідно з бажаним втіленням винаходу; Фіг. 3 - схема операцій реакції і розкладання-чищення (у контурі синтезу) способу синтезу мочевини згідно з існуючим рівнем техніки. Функціональні елементи, наприклад, насоси, клапани і або інше обладнання, які не є необхідними для кращого розуміння ілюстрованих процесів, не показано на кресленнях. Подальший опис з посиланнями на креслення є лише ілюстративним і не обмежує об'єму винаходу. У процесі згідно з винаходом, якщо реактор працює з надлишком амонію відносно стехіметричного відношення до діоксиду карбону, необхідного для отримання карбамату амонію і потім мочевини, потік, що виходить з реактора і взагалі більшість рідинних потоків, що утворюються у цьому процесі, звичайно містять надлишок амонію. У даному описі, якщо згадується композиція з цих рідинних потоків і сумішей (в тому числі біфазних), звичайно вважається, що всі діоксиди карбону мають форму карбамату амонію, а залишок надлишку амонію має форму вільного амонію або просто амонію. Для спрощення опису термін "рідкий" тут стосується потоків сумішей, що складаються з одної рідкої фази або змішаної рідинно-парової фази. Термін "газовий" стосується потоків або сумішей без рідкої фази. На схемі Фіг. 1 можна бачити послідовні операції С1, С2, С3 і С4 стискання і обмінники SC1, SC2, SC3, SC4 і SC5. Операція С1 стискання живиться лінією 1 і має з'єднання через лінію 2 з першим обмінником SC1, що має найвищий термічний рівень, де стиснутий СО 2 лінії 9d нагрівається і надсилається у вивідну лінію 3, з'єднану з очисним пристроєм SI через лінію 3b (15b на Фіг. 2). СО2, що надходить з лінії 2, охолоджується і виходить з SC1 через лінію 4, з'єднану з другою операцією стискання С2 після проходження через обмінник SC2 (що охолоджується водою). СО2 після операції стискання у С2 проходить лінією 5 до обмінника SC3, з якого виходить через лінію 6 до операції стискання С3 після проходження через обмінник SC4 (охолоджується водою). Охолоджуючий СО2 проходить через обмінник SC3, потім через лінію 9b і виходить через лінію 7 і може бути поданий до обмінника SC1 лініями 7b і 9d і до реактора лінією 7а, з'єднаною з лінією 3a і, отже, з лінією 9а (відповідає 15а на Фіг. 2). Лінія 3 також з'єднана з лінією 3a, що проходить від обмінника SC1 для можливого розподілення між реактором і очисним пристроєм СО2 з найвищим термічним рівнем. Операція стискання С3 має з'єднання лінією 8 після проходження через обмінник SC5 (з охолодженням водою) з операцією стискання С4, яка має вивідну лінію 9, яка з'єднує її з обмінником SC3 лінією 9b і з реактором R1 через лінію 9а (15а на Фіг. 2). Операція С4 може бути також з'єднана з обмінником SC1 через лінії 9, 9с і 9d послідовно. З'єднувальні лінії (Фіг. 1) дозволяють за допомогою клапанів (зображених у вигляді "метеликів") створювати різні склади потоків для отримання, наприклад, СО 2 для подачі у реактор і очисний пристрій і для забезпечення термічних рівнів і витрат потоків, вибраних згідно з винаходом. В одному з втілень винаходу деякі з цих ліній можуть за потреби залишитись не використаними. Схема на Фіг. 2 містить реактор R1, з'єднаний через зливну трубу Τ і лінію 10 з очисним пристроєм S1. Останній має з'єднання через лінію 11 з секцією Ρ відділення мочевини і очищення Р, з якої через лінію 12 карбамат рециклюється до конденсатора СС1, а отримана чиста мочевина, тверда або у водному розчині, надходить у лінію 20. Вихід газів з очисного пристрою S1, здійснюється через конденсатор СС1 і через лінію 13. Вихід конденсатора СС1 здійснюється лінією 14, з'єднаною з сепаратором. Вузол С стискання і нагрівання діоксиду карбону має з'єднання з реактором (лінія 15а) і з дном очисного пристрою (лінія 15b). Лінія 16а подає амоній у реактор і складається з лінії 16 подачі свіжого і відновленого амонію і рециклювальної лінії 17 карбамату 17 на виході сепаратора V. Вивідна лінія 18 виводить з верхньої частини сепаратора V інертні продукти і забезпечує контроль тиску. Схема на Фіг. 3 містить, по суті, такі ж елементи, як і Фіг. 2, з тими ж значеннями. Вона ілюструє традиційний спосіб синтезу мочевини і відрізняється від Фіг. 2 відсутністю лінії 15b, 4 UA 97980 C2 5 10 15 20 25 30 35 40 45 50 55 повною подачею свіжого СО2 у реактор через лінію 15 від вузла С стискання, і наявністю компресора 19, призначеного для подачі пасивуючого повітря до дна очисного пристрою S1. Спосіб згідно з винаходом може бути реалізований на установці з описаними вище характеристиками і з секцією синтезу з обладнанням і з'єднаннями, описаними на Фіг. 2. Ця установка може бути побудована як нова конструкція або як модифікація існуючої установки для синтезу мочевини, обладнаної очисним пристроєм, здатним працювати у режимі самоочищення, і з'єднувальними лініями між компресором СО 2 і нижньою частиною зазначеного очисного пристрою, придатними для подачі потоку СО 2 в очисний пристрій у кількості 1-15%, бажано, 4-12% за масою від повної маси свіжого СО2, поданого у цю установку. Фіг. 1 і 2 ілюструють різні можливі втілення способу винаходу, не обмежуючи об'єму винаходу. Подача потоку свіжого СО2 у вузол С стискання і нагрівання показано на Фіг. 1. Цей вузол, який містить компресор подачі для реактора, виконує ряд операцій стискання (звичайно 4), з прогресивним підвищенням тиску, переміжених такою ж кількістю операцій теплообміну для регулювання температури СО 2. Тиски, що досягаються у різних операціях стискання, залежать від конструкції і робочих характеристик компресорів і є відомими фахівцям. Способи здійснення проміжних операцій теплообміну, сполучених з операціями стискання, також є відомими. У бажаному втіленні всі потоки стиснутого СО2 після чотирьох операцій стискання С1, С2, С3 і С4 лініями 2, 4, 5, 6 і 8 спрямовуються через лінії 9 і 9b до обмінника SC3. З обмінника SC3 потік СО2, додатково нагрітий, через лінію 7 частково надходить лінією 7b до лінії 9d, яка живить обмінник SC1, і потім до очисного пристрою лініями 3 і 3b, a більша частина через лінію 7а спрямовується у лінію 3a і з неї до реактора R1 лінією 9а. В іншому варіанті можна надсилати весь потік стиснутого СО 2 з обмінника SC3 до обмінника SC1 через лінії 7, 7b і 9d потім після додаткового нагрівання частково надсилати через лінію 3 до очисного пристрою S1, а більшу частину - до реактора R1 лініями 3a і 9а. У ще одному варіанті потік стиснутого СО2 після чотирьох операцій стискання С1, С2, С3 і С4 лініями 2, 4, 5, 6 і 8 частково надсилається лініями 9 і 9а до реактора R1 і частково - лінією 9b до обмінника SC3. З обмінника SC3 потік СО2, додатково нагрітий, може проходити одним з шляхів, описаних вище. Згідно з іншим варіантом, потік стиснутого СО2 після операції С4 лінією 9 частково подається в обмінник SC3 через лінію 9с і 9d і звідти до очисного пристрою через лінії 3 і 3b, а більша частина надходить до обмінника SC3 і звідти до реактора R1 через лінії 7, 7а, 3a і 9а. Згідно з схемою Фіг. 2, свіжий і відновлений амоній, стиснутий і поданий через лінію 16, надсилається як силове текуче середовище до ежектора Е1, де змішується з відновленим і рециклізованим потоком (лінія 17), що містить амоній, карбамат і воду, і, надходячи з сепаратора V, включає конденсат, отриманий у СС1 і відновлений продукт з секції Р. Отриманий потік надходить до реактора R1 через лінію 16а. В іншому варіанті, згідно з вимогами, частина амонію може бути подана до очисного пристрою S1 через лінію 16b. У нормальних робочих умовах згідно з винаходом зазначені потоки містять, головним чином, рідкий амоній. Свіжий СО2, що містить пасивуючий агент, наприклад, повітря, може бути надісланий через лінії 15а і 15b до реактора R1 і очисного пристрою S1, відповідно. Більша частину свіжого діоксиду карбону після стискання спрямовується у реактор (більше 85%) і частково подається до очисного пристрою SI, як це було описано на Фіг. 1. Повне живлення реактора забезпечується потоками 15а і 16а, які подаються лінією 17 рециклізації. Рідкий потік з реактора R1, що містить мочевину, воду, амоній, карбамат амонію і повітря через зливну трубу Τ і лінію 10 подається до очисного пристрою S1. Відновлений потік від вузла Р, який містить воду, амоній і карбамат амонію, надсилається до конденсатора СС1 через лінію 12. Газовий потік 13 з верхньої частини очисного пристрою S1, який містить NH 3, CO2 і воду, рециклюється до конденсатора СС1, де конденсується під тиском, не вищим за тиск у реакторі і при найвищій можливій температурі, бажано, вище 140°С, більш бажано, 150-180°С, для отримання рідкого потоку, що містить, головним чином карбамат амонію і амоній і менші кількості води і, можливо, мочевини. Остання утворюється під час конденсації в умовах, сприятливих для часткового зсуву згаданої вище хімічної рівноваги (Іb) у правий бік. Отриманий потік подається у сепаратор V через лінію 14. Газовий потік, що містить інертні гази і, можливо 5 UA 97980 C2 5 10 15 20 25 30 35 40 45 50 55 залишки оксигену разом з невеликою кількістю амонію, СО 2 і Н2О виводиться з верхньої частини сепаратора V через лінію 18. Потік 11 з донної частини очисного пристрою S1, який містить всю приготовлену мочевину надходить (лінія 11) до подальших очищення і концентрації, які проводять разом у секції Ρ (Фіг. 2). Звідси надходить потік ΝΗ3, карбамату і відновленої води (потік 12), і отримуються чиста мочевина і вода через лінії 20 і 21, відповідно. Удосконалений спосіб синтезу мочевини з амонію і діоксиду карбону згідно з винаходом може бути використаний, наприклад, у процесі синтезу, який включає такі фази: (a) подача і введення у реакцію амонію і діоксиду карбону у щонайменше одному реакторі, з молярним відношенням NH3/CO2 як такими або як карбамату амонію у межах 2,7-5, бажано, 3,04,0, з утворенням першої рідкої суміші, що містить карбамат амонію, воду, амоній і мочевину; (b) переміщення зазначеної першої рідкої суміші до пристрою розкладання-чищення; (c) нагрівання цієї першої рідкої суміші у зазначеному пристрої розкладання-чищення при тиску, як у зазначеному реакторі для розкладання частини карбамату амонію на амоній і діоксид карбону, одночасно піддаючи зазначену рідку суміш чищенню амонієм, з утворенням першої газової суміші, що містить амоній, діоксид карбону і воду, і другої рідкої суміші, що містить мочевину, воду, амоній і не розкладену частину карбамату амонію; крім того, потік нагрітого СО2, що містить пасивуючий агент, подають до дна очисного пристрою; (d) переміщення, можливо, через ежектор, зазначеної першої газової суміші на операцію конденсації при суттєво такому ж тиску, як у реакторі, і конденсація цієї суміші з утворенням третьої рідкої суміші, що містить карбамат амонію і амоній, яку надсилають до сепаратора; (e) отримання мочевини, що міститься у зазначеній другій рідкій суміші, в одному або більше подальших пристроях розкладання і відділення з утворенням суттєво чистої мочевини, четвертої рідкої суміші, що містить воду, амоній і карбамат амонію і, можливо, п'ятого потоку, що суттєво містить амоній, причому зазначену четверту рідку суміш отриману в операції (e) надсилають до зазначеної операції конденсації. Цей процес синтезу звичайно проводять безперервно на відповідній установці, з безперервною подачею свіжого амонію і діоксиду карбону для урівноваження відповідної кількості реагентів, перетворених у мочевину і видалених вихідним потоком з кінцевого відділення і "гранулювальної" секції. Свіжий амоній можна подавати безпосередньо у реактор або його можна надсилати частково або повністю як очищувальне текуче середовище в очисний пристрій і/або безпосередньо до конденсатора. Амоній стискають і подають у реактор, що має температуру взагалі 0-130°С, бажано, 30100°С. Може бути бажаний більший термічний контент потоку амонію, якщо кількість свіжого СО2 становить 8-15% повної кількості, поданої до очисного пристрою, для підтримання задовільного термічного рівня у реакторі. Реактор синтезу звичайно працює при температурах 150-215°С, бажано, 160-195°С при тиску 8,9 МПа - 20 МПа, бажано, 11 МПа - 18 МПа, з бажаним молярним відношенням амоній/діоксид карбону 2,7-5,0, більше бажано, 3,0-4,0. Регулювання температури реактора до бажаного рівня можна здійснювати будь-яким з відомих способів, наприклад, на додаток до згаданого нагрівання потоку амонію забезпеченням реактора нагрівальним опором або надсиланням частини газів з очисного пристрою безпосередньо у реактор. Реактор звичайно обладнано декількома платами, типу, вибраного з відомих фахівцям, для забезпечення оптимального поршневого режиму, можливо, у присутності біфазних систем. Реактор може також включати різні реакційні зони, з'єднані одна з одною, можливо з окремими потоками живлення. Реактор має забезпечувати затримки рідини, для створення часу перебування тривалістю від декількох хвил. до десятків хвил., щоб забезпечити дегідратацію карбамату амонію, утвореного реакцією амонію з діоксидом карбону при конденсації і/або у реакторі, з утворенням мочевини. Операцію розкладання-чищення звичайно проводять в очисному пристрої, як правило, нагрітому непрямим паром під високим тиском. Температура очисного пристрою звичайно становить 160-220°С, бажано, 190-210°С з тиском не вище тиску у реакторі. У таких умовах карбамат амонію має тенденцію до розкладання з утворенням амонію і діоксиду карбону, а мочевина, вже утворена у реакторі, залишається незмінною. Чищення проводять амонієм як газом-носієм. У бажаному втіленні винаходу операцію розкладаннячищення проводять, використовуючи як носій надлишковий амоній потоку, що виходить з 6 UA 97980 C2 5 10 15 20 25 30 35 40 45 50 55 реактора. Подальші деталі цієї технології можна знайти, наприклад, у патенті US 3876696, включеному у даний опис посиланням. Таку технологію називають "самоочищенням". Операцію розкладання звичайно проводять у пучку труб, вертикально орієнтованих з падінням рідкого рідинного шару. Суміш, що виходить з реактора, бажано подавати у верхню частину цього обладнання і створювати тонкий шар, що падає уздовж стінок труб. Інше відоме обладнання, придатне для цього, також може бути використане у способі винаходу. Операцію конденсації звичайно проводять у придатних конденсаторах, наприклад, конденсаторах у формі пучка труб або поверхневих конденсаторах, в яких тепло конденсації використовується для нагрівання іншого текучого середовища. Тепло конденсації бажано використовувати для отримання пару, або для підігрівання одної з подальших операцій розкладання середовища або карбамату амонію під низьким тиском. Операцію конденсації можна проводити у звичайних умовах (температура, тиск і склад) існуючих процесів, за умови, що вони виключають утворення твердого карбамату амонію у конденсаторі і/або у його вихідних лініях. Відділення мочевини від амонію і карбамату амонію, присутніх у потоці рідини після операції розкладання-чищення, здійснюється у подальших секціях розкладання і відділення у середовищі (1,1 МПа - 2,5 МПа) і/або при низькому тиску (0,2-0,8 МПа). Таке відділення може бути виконане будь-яким з відомих способів, які дозволяють рециклювати потік рідини, що містить водний розчин карбамату амонію і амоній, і, можливо, також потік, що суттєво складається з амонію. Відповідні секції відділення і очищення, наприклад, описано на Фіг. 1-5 публікації "Encyclopaedia of Chemical Technology". Мочевину, відділену від карбамату амонію і амонію звичайно отримують як водний розчин, який піддають кінцевій вакуумній дегідратації (зниження до 0,001 МПа), отримуючи воду і суттєво чисту мочевину, яку спрямовують на "гранулювання". Операція відділення і очищення мочевини включає операцію дегідратації і очищення відпрацьованої води, що виходить з установки синтезу. Різні рідкі або біфазні потоки, що містять карбамат амонію і виходять з різних субсекцій операції відділення і очищення (розкладання карбамату під середнім і низьким тиском, реконденсація карбамату, дегідратація мочевини, очищення відпрацьованої води) збираються в єдиний рециклізаційний потік і надсилаються на конденсацію. Згідно одним з втілень, операція відділення і очищення мочевини у будь-якому випадку входить в об'єм винаходу. Рециклізовані амоній і діоксид карбону можуть бути присутні як карбонат, бікарбонат або карбамат амонію або їх суміш залежно від температури і тиску. Далі наведено приклади, які ілюструють винахід, не обмежуючи його об'єму. У подальших прикладах склади різних потоків наведено для основних компонентів, мочевини, амонію, діоксиду карбону і воду, незважаючи на те, що діоксид карбону, у рідких потоках, що містять амоній, знаходиться у формі карбамату амонію. Повітря і інертні продукти об'єднано назвою "повітря", причому споживання оксигену у циклі синтезу є незначними. Приклад 1 Розглядається процес синтез мочевини з використанням сепаратора V, з потоку 14, що виходить з конденсатора СС1, з рециклізацією потоку 17 у реактор R1. У реактор R1 через лінію 16а подають такі компоненти (вважаючи що мочевина у конденсаторі СС1 практично не утворюється): Н2О = 300 кг/год. СО2 = 470 кг/год. NH3 = 1367 кг/год. Рідкий потік 10 з зливної труби Τ реактора, який містить всю утворену мочевину, надсилається до очисного пристрою S1. Цей потік має такий склад: Мочевина = 1, 000 кг/год. Н2О = 600 кг/год. СО2 = 400 кг/год. ΝΗ3 = 800 кг/год. Повітря = 5 кг/год. Тиск в очисному пристрої - 15,2 МПа, температура дна - 205°С в умовах свмоочищення. Газовий потік 13 з верхньої частини очисного пристрою S1 має такий склад: СО2 = 300 кг/год. ΝΗ3 = 320 кг/год. Н2О = 100 кг/год. Повітря = 5,5 кг/год. 7 UA 97980 C2 5 10 15 20 25 30 35 40 45 50 55 Потік СО2 з повітрям як пасиватором, який подають до дна очисного пристрою лінією 15b, має склад: СО2 = 70 кг/год. Повітря = 0,5 кг/год. Зазначений потік СО2 нагрівають у вузлі С до температур 197°С, подаючи аліквоту потоку СО2 з останньої операції стискання до теплообмінника проміжних операцій компресора згідно з схемою на Фіг. 1. 733 кг/год. свіжого2 у суміші з 5,5 кг/год. повітря стискають при 16,2 МПа і нагрівають до 110°С, пропускаючи через 4 операції стискання С1, С2, С3 і С4. 668 кг/год. цієї суміш відбирають з лінії 9, лінією 9b надсилають в обмінник CS3 і виводять через лінію 7 при температурі 165°С і після теплообміну з потоком СО2 з лінії 5 при 190°С, отримують 115°С у лінії 6. Весь потік СО2 з лінії 7 подають у реактор R1 лініями 7а, 3a і 9а, причому лінія 7b залишається закритою. 70,5 кг/год. суміші СО2/повітря, що залишились надсилають з лінії 9 лініями 9с і 9d в обмінник SC1, звідки вона виходить через лінію 3 при температурі 197°С, завдяки теплообміну з потоком СО2 з лінії 2, який має температуру 200°С і виходить при 185°С через лінію 6. Зазначену суміш СО2/повітря суміш надсилають до очисного пристрою S1 з лінії 3 лінією 3d. З дна очисного пристрою S1 виходить рідкий потік такого складу: Мочевина = 1,000 кг/год. Н2О = 500 кг/год. СО2 = 170 кг/год. NH3 = 480 кг/год. Цей потік надсилають на подальші операції очищення і концентрації мочевин, яку виконують у секціях типового і низького тиску і секції концентрації, з використанням відомого процесу Urea SNAMPROGETTI (див. стор. 561 "Encyclopaedia of Chemical Technology"). Приклад 2 Операції прикладу 1 повторюють, але потік СО 2, що містить повітря, подають до дна очисного пристрою лінією 15b. Склад цього потоку: СО2 = 5,0 кг/год. Повітря = 0,36 кг/год. Цей потік також нагрівають до температури 197°С пропускаючи через проміжні операції компресор згідно з описаною нижче схемою, відмінною від схеми прикладу 1. 733 кг/год. свіжого СО2 у суміші з 5,5 кг/год. повітря стискають до 16,2 МПа і нагрівають до 110°С, проводячи через 4 операції стискання С1, С2, С3 і С4. Весь потік СО 2 (738,5 кг/год.) і повітря, що виходять з С4 лінією 9, надсилають до обмінника SC3 лінією 9b, з якого вони виходять лінією 7 при температурі 150°С, зумовленій теплообміном з потоком СО 2 з лінії 5 при 190°С, який виходить лінією 6 при 125°С. Аліквоту зазначеного потоку, що виходить з SC3 лінією 7 і становить 50,36 кг/год., надсилають через лінію 7b до обмінника SC1 і потім, нагріту до 197°С теплообміном з потоком СО2 з лінії 2 при 200°С, який виходить лінією 4 при 195°С, надсилають до очисного пристрою S1 лініями 3 і 3b, що відповідають лінії 15b Фіг. 2. Залишок потоку лінії 7, який становить 688,14 кг/год., надсилають у реактор R1 при температурі 150°С через лінії 7, 7а, 3a і 3, що відповідають лінії 15а Фіг. 2. Лінія 9с залишається закритою. Внаслідок змін витрати потоку до дна очисного пристрою, який проходить лінією 15b, з 70,50 кг/год. до 50,36 кг/год., кількість СО2 у лініях 13, 14 і 17 на Фіг. 2, відповідним чином зменшується на приблизно 20 кг/год. порівняно з прикладом 1. Приклад 3 Процес прикладу 1, по суті, повторюють, але потік СО 2, що містить повітря, надходить до дна очисного пристрою лінією 15b. Це потік має такий склад: СО2 = 30 кг/год. Повітря = 0,21 кг/год. Цей потік також нагрівають до температури 183°С за схемою, відмінною від прикладу 1. 733 кг/год. свіжого СО2 у суміші з 5,5 кг/год. повітря стискають до 16,2 МПа і нагрівають до 110°С, пропускаючи через 4 операції стискання С1, С2, С3 і С4. Повний потік СО 2 (738,5 кг/год.) і повітря, що виходять з С4 лінією 9, надсилають до обмінника SC3 через лінію 9b, звідки вони виходять через лінію 7 при температурі 147°С, зумовленій теплообміном з потоком СО 2 з лінії 5, що має температуру 190°С і після цього виходить лінією 6 при127°С. Весь потік з SC3 лінією 7 надсилають лінією 7b до обмінника SC1, де нагрівають до 183°С через теплообмін з потоком СО2 з лінії 2, який має температуру 200°С і який виходить лінією 4 при 150°С. Значну частину 30,21 кг/год. потоку з SC1 лінією 3 надсилають до очисного пристрою 8 UA 97980 C2 5 S1 лініями 3 і 3b, а залишок 703,29 кг/год. надсилають у реактор R1 при температурі 183°С через лінії 3a і 9а. Лінії 9с і 7а залишаються закритими. Внаслідок змін витрати потоку до дна очисного пристрою, який проходить лінією 15b, з 70,50 кг/год. до 30,21 кг/год., кількість СО2 у лініях 13, 14 і 17 на Фіг. 2, відповідним чином зменшується на приблизно 40 кг/год. порівняно з прикладом 1. Тести, що проводили у процесах в описаних вище прикладах протягом 1 року не виявили будь-яких ознак корозії навіть без окремої подачі пасиватора до очисного пристрою. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб синтезу сечовини з аміаку і діоксиду карбону при високих тиску і температурі з утворенням карбамату амонію як інтермедіату, який включає операцію синтезу під високим тиском, яка включає щонайменше одну операцію розкладання-чищення аміаком неперетвореного карбамату амонію і яку проводять у вертикальному обладнанні, яке звичайно називають очисним пристроєм, який відрізняється тим, що зазначена операція також включає введення у нижню частину зазначеного очисного пристрою потоку CO2, нагрітого до температури 130-230 °С, у кількості 115 % за масою від повної маси свіжого CO2, введеного у цей процес, причому цей потік CO 2 містить пасивуючий агент у кількості, еквівалентній такому вмісту О 2 у молях, який становить 0,05-0,80 % відносно молей CO2 зазначеного потоку. 2. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік CO2, нагрітий до температури 150-210 °С. 3. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік CO 2, нагрітий до температури 160-200 °С. 4. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік нагрітого CO 2 у кількості 3-12 % за масою від повної маси свіжого CO2, введеного у процес. 5. Спосіб за п. 1, який відрізняється тим, що в очисний пристрій вводять потік нагрітого CO 2 у кількості 4-12 % за масою від повної маси свіжого CO2, введеного у процес. 6. Спосіб за п. 1, який відрізняється тим, що потік CO2, який вводять у реактор, має температуру 100-200 °С, бажано, 130-185 °С. 7. Спосіб за п. 1, який відрізняється тим, що як потік CO2, який вводять в очисний пристрій, так і потік CO2, який вводять у реактор, нагрівають. 8. Спосіб за п. 1, який відрізняється тим, що свіжий CO2 стискають у багатоступеневому компресорі, обладнаному проміжними теплообмінниками. 9. Спосіб за п. 8, який відрізняється тим, що потік CO2, який вводять до дна очисного пристрою, нагрівають під час однієї або більше проміжної стадії роботи зазначеного компресора CO2. 10. Спосіб за п. 8, який відрізняється тим, що щонайменше аліквоту або, бажано, повний потік СО2, які вводять у реактор, нагрівають під час однієї або більше проміжної стадії роботи зазначеного компресора CO2. 11. Спосіб за п. 8, який відрізняється тим, що потік CO2, який вводять у реактор, складається у придатному співвідношенні з суміші потоку стиснутого CO 2 і потоку CO2, нагрітого у щонайменше одній проміжній стадії роботи компресора, яка має найвищий термічний рівень. 12. Спосіб за п. 8, який відрізняється тим, що потік CO2, який вводять у реактор, має температуру 130-185 °С і складається з 0-40 % за масою від повної маси зазначеного потоку стиснутого CO2, який виходить з реактора при температурі 100-120 °С, і з 60-100 % за масою від повної маси зазначеного потоку CO2, нагрітого до температури 140-200 °С в одному або більше теплообмінниках під час проміжних стадій роботи компресора. 13. Спосіб за п. 8, який відрізняється тим, що потік CO2, який подають до очисного пристрою і який становить 4-12 % за масою від CO2, введеного у реактор, нагрівають до температури 160200 °С в одному або більше теплообмінниках під час проміжних стадій роботи компресора CO 2. 14. Спосіб за п. 8, який відрізняється тим, що потік CO2, який підлягає нагріванню, нагрівають під час однієї або більше проміжної стадії роботи компресора CO 2 на зовнішньому боці або на боці труби. 15. Спосіб за п. 1, який відрізняється тим, що операція розкладання/чищення карбамату амонію аміаком є операцією самоочищення. 16. Спосіб за п. 1, який відрізняється тим, що пасивуючий агент є присутнім у кількості, еквівалентній такому вмісту О2 у молях, який становить 0,10-0,40 % відносно молей CO2 зазначеного потоку. 17. Спосіб за п. 1, який відрізняється тим, що пасивуючим агентом є окислювач. 9 UA 97980 C2 5 10 15 20 18. Спосіб за п. 17, який відрізняється тим, що окислювач вибирають з групи, яку складають повітря, кисень, збагачене повітря, пероксид водню або їх суміші. 19. Спосіб за п. 17, який відрізняється тим, що окислювачем є повітря. 20. Спосіб за п. 1, який відрізняється тим, що включає фазу синтезу сечовини, в якій молярне відношення аміак/діоксид карбону становить 2,7-5,0, бажано 3-4. 21. Установка для реалізації способу синтезу сечовини за будь-яким з пп. 1-20, яка має секцію синтезу, в якій реактор R1 з'єднано через лінію 10 з очисним пристроєм S1, придатним працювати в режимі самоочищення і з'єднаним, у свою чергу, його нижньою частиною через лінію 11 з секцією Р відділення і очищення сечовини і його верхньою частиною через лінію 13 з конденсатором СС1 карбамату, який, у свою чергу, має з'єднання з реактором R1 через лінії 14, 17 і 16а, причому зазначений реактор R1 також має з'єднання з компресором С через лінію 15а для введення свіжого діоксид карбону, яка відрізняється тим, що зазначений компресор С також має з'єднання з нижньою частиною зазначеного очисного пристрою S1 через лінію 15b, здатну подавати до очисного пристрою потік CO2 у кількості 1-15 %, бажано, 4-12 % за масою відносно повної кількості свіжого CO2, поданого в установку. 22. Установка за п. 21, яка відрізняється тим, що її побудовано шляхом модифікації існуючої установки для синтезу сечовини, обладнаної очисним пристроєм, здатним працювати в режимі самоочищення, створенням з'єднувальної лінії між компресором CO2 і нижньою частиною зазначеного очисного пристрою, здатної подавати потік CO 2 до очисного пристрою у кількості 115 %, бажано 4-12 %, за масою від повної маси свіжого CO2, поданого в установку. 10 UA 97980 C2 Комп’ютерна верстка О. Гапоненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the synthesis of urea

Автори англійськоюCarlessi, Lino, Gianazza, Alessandro

Назва патенту російськоюСпособ синтеза мочевины

Автори російськоюКарлесси Лино, Гианазза Алессандро

МПК / Мітки

МПК: C07C 273/04, B01J 19/24

Мітки: спосіб, сечовини, синтезу

Код посилання

<a href="https://ua.patents.su/13-97980-sposib-sintezu-sechovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб синтезу сечовини</a>

Попередній патент: Какао-продукт з високим вмістом жиру, спосіб його одержання і його застосування в кондитерських виробах

Наступний патент: Спосіб культивування вірусу скручування листя картоплі в перещеплюваних лініях культур клітин ссавців

Випадковий патент: Спосіб передпосівної підготовки насіння зернових