Спосіб видобування та переробки метану із газогідратних покладів

Номер патенту: 98319

Опубліковано: 10.05.2012

Формула / Реферат

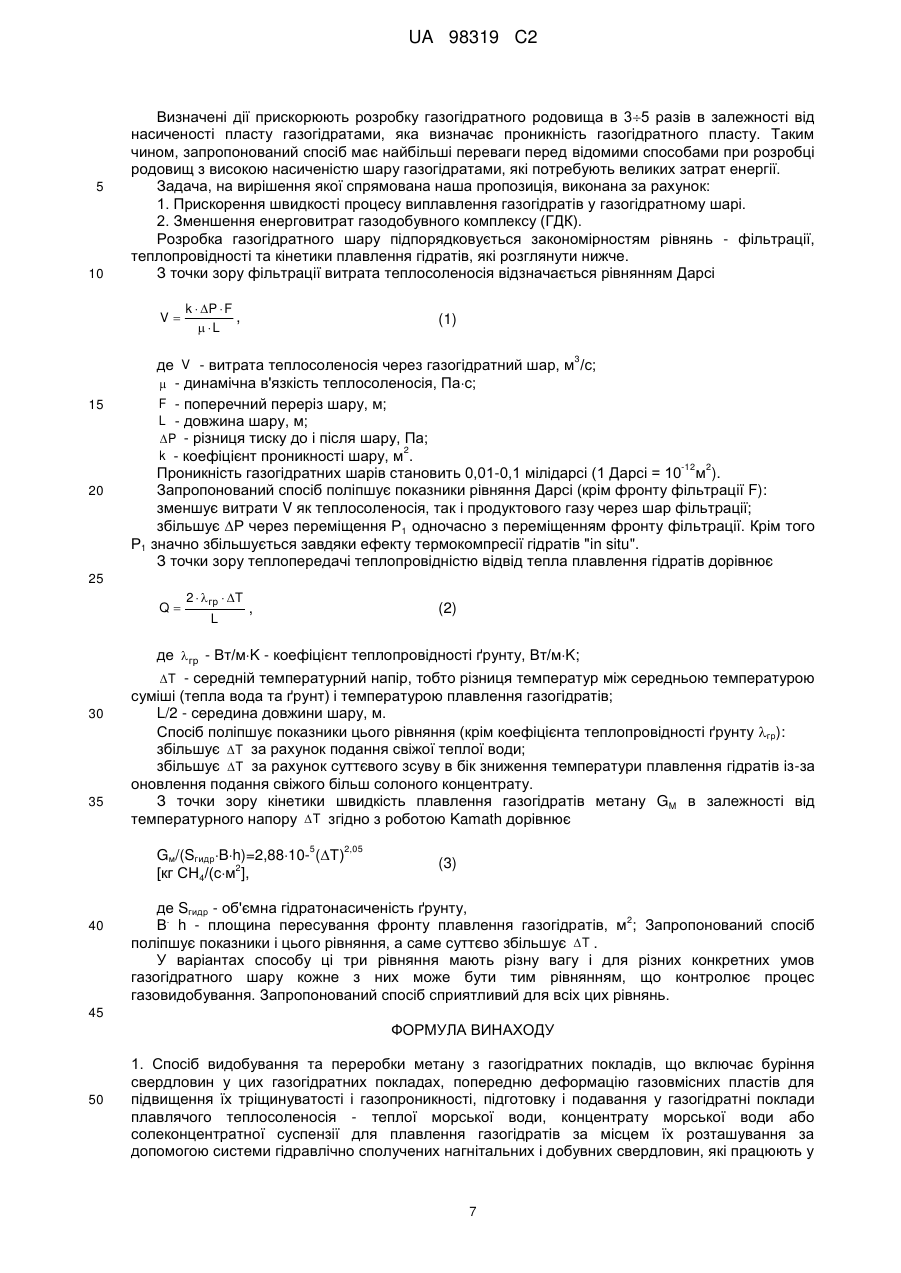

1. Спосіб видобування та переробки метану з газогідратних покладів, що включає буріння свердловин у цих газогідратних покладах, попередню деформацію газовмісних пластів для підвищення їх тріщинуватості і газопроникності, підготовку і подавання у газогідратні поклади плавлячого теплосоленосія - теплої морської води, концентрату морської води або солеконцентратної суспензії для плавлення газогідратів за місцем їх розташування за допомогою системи гідравлічно сполучених нагнітальних і добувних свердловин, які працюють у режимах нагнітання плавлячого теплосоленосія, і витягнення газу почергово, причому в режимі нагнітання у свердловини подають плавлячий теплосоленосій, а в режимі витягнення із свердловин відбирають газ із розплавлених газогідратів і відпрацьований теплосоленосій, збирають газ після плавлення газогідратів у газогідратному шарі і відводять його на поверхню моря, дотискають цей газ та концентрують до рідкого або іншого продукту, який відрізняється тим, що після нагнітання порції плавлячого теплосоленосія у нагнітальну свердловину і її відсікання пакерами на обсадній і експлуатаційній колонах його відпрацьовують у режимі нагнітання на фронті плавлення газогідратів не до кінця його плавлячого потенціалу, тобто не до його кінцевої низької концентрації, а до значення концентрації солі в теплосоленосії, при якому розвивається максимальний тиск газу від плавких газогідратів, що має місце між фронтом плавлення газогідратів у газогідратному шарі і запірними пакерами нагнітальної свердловини, і значення якого відзначається перетином кривої гідратоутворення для теплосоленосія початкової концентрації із ізотермою ґрунту на фазовій діаграмі тиск-температура для системи метан-розсоли, причому відбір газу при досягненні максимального тиску здійснюють через випускне вікно обсадної колони, що розташовано вище нижньої частини свердловини на 1м і більше, до такого залишкового тиску в газогідратному шарі, який перевищує тиск гідростатичного стовпа морської води на 0,5-3,0МПа, а введення свіжого теплосоленосія з максимальною концентрацією солей ведуть при мінімальному тиску у вибої свердловини, причому введення останнього в свердловину ведуть за рахунок максимального тиску газу, накопиченого на поверхні моря в акумуляторі газу максимального тиску.

2. Спосіб за п. 1, який відрізняється тим, що відпрацьований не до кінця свого плавлячого потенціалу теплосоленосій відбирають на рециркуляцію, тобто наступне концентрування на вхід виморожувального або газогідратного опріснювача-роздільника солоної води.

3. Спосіб за п. 1, який відрізняється тим, що перші порції газу максимального тиску в режимі його витягнення акумулюють у пневматичних акумуляторах з ковзним тиском, а в режимі нагнітання використовують для примусового подавання теплосоленосія у нагнітальні свердловини до тиску гідростатичного стовпа у газогідратному шарі.

4. Спосіб за п. 2 або 3, який відрізняється тим, що метан максимального тиску після акумулювання переводять в газогідрати при високому тиску 20-42МПа і температурі 19-26°C у контакті з прісною водою, підігріваючи теплом гідратоутворення теплосоленосій до 16-23°C, який після цього спрямовують в нагнітальну свердловину, а отримані газогідрати перетворюють у продукт - гідрат-паливо - шляхом їх пресування шнеком, з відділенням їх від вологи, при цьому, дроблення отриманого таким чином гідратного поршня здійснюють шляхом розрізання ножем скрепера, а потім розбивання перемішувальним пристроєм і продуванням отриманих часточок розміром 3-5мм холодним газом з температурою -20--50°C.

5. Спосіб за одним з пп. 1-3, який відрізняється тим, що відбір газу в суміші з відпрацьованим теплосоленосієм здійснюють при максимальному тиску у вибої свердловини з розділенням їх на поверхні моря в сепараторі.

Текст

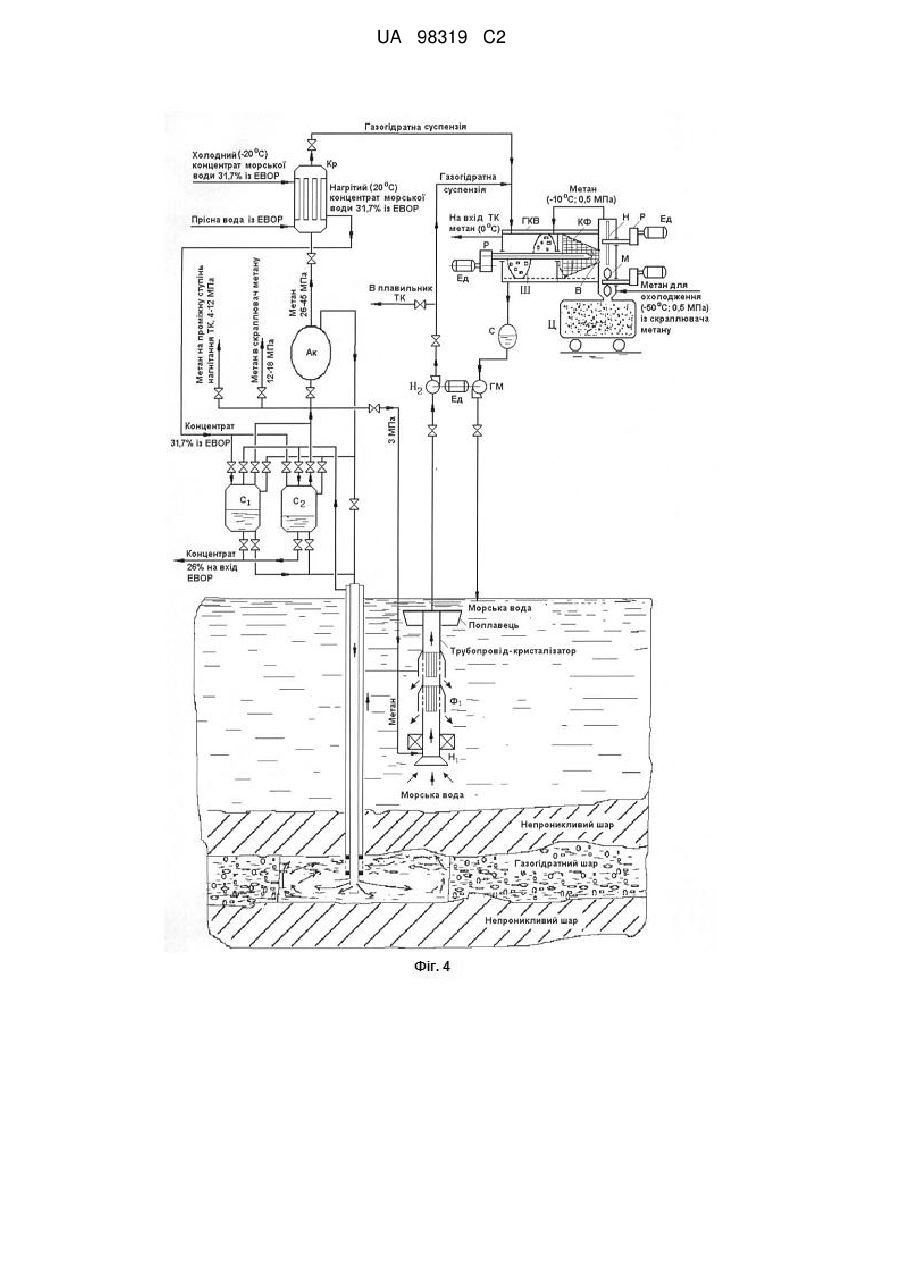

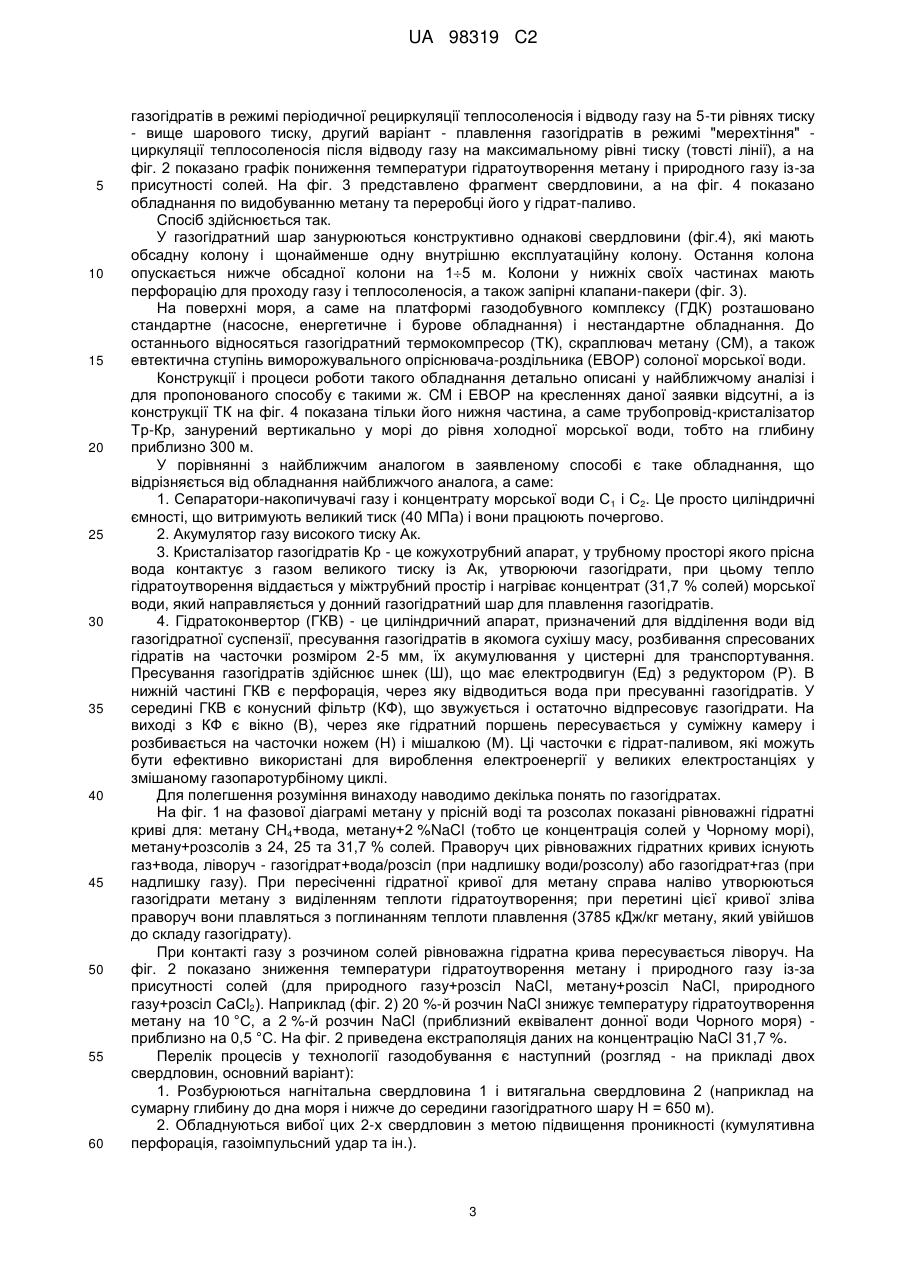

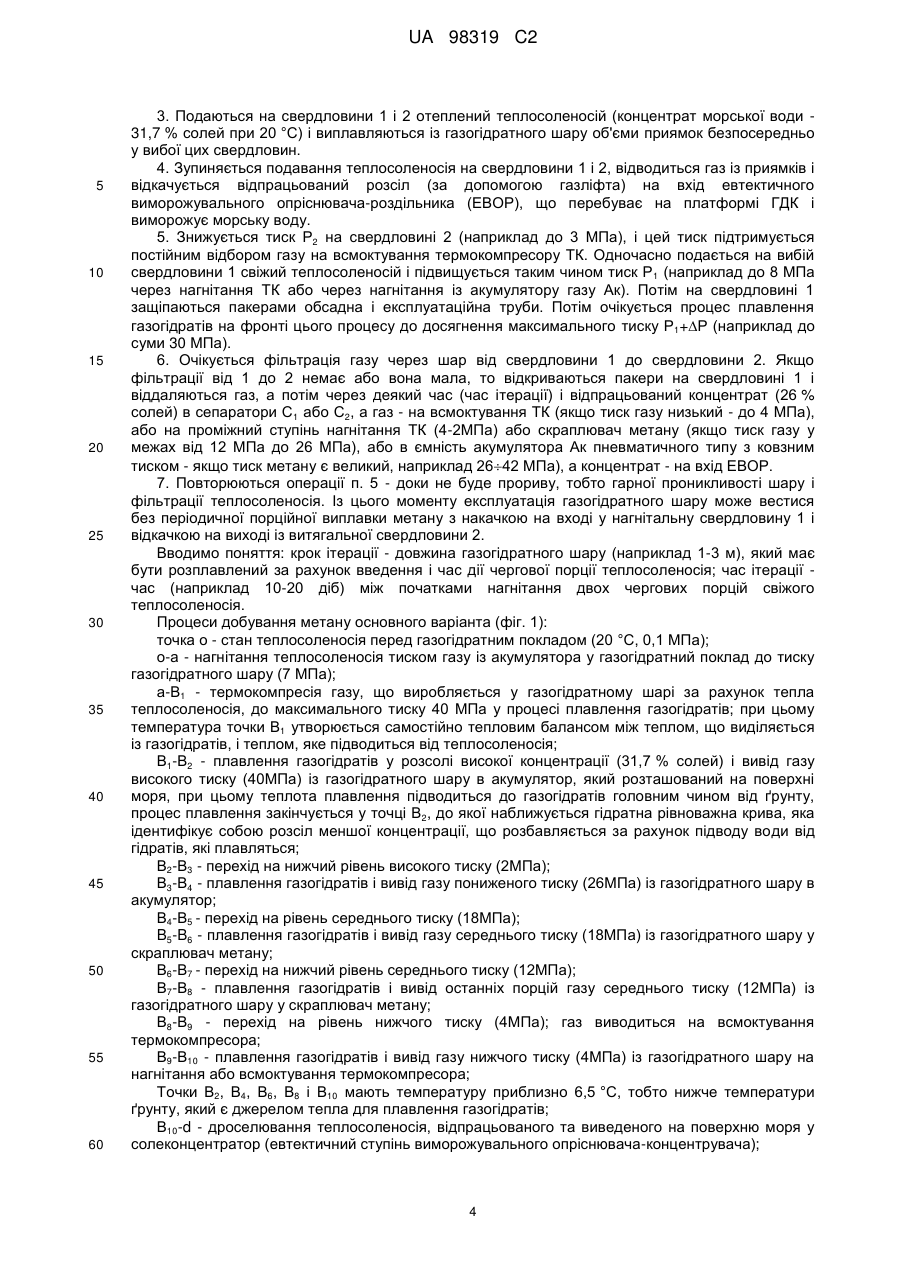

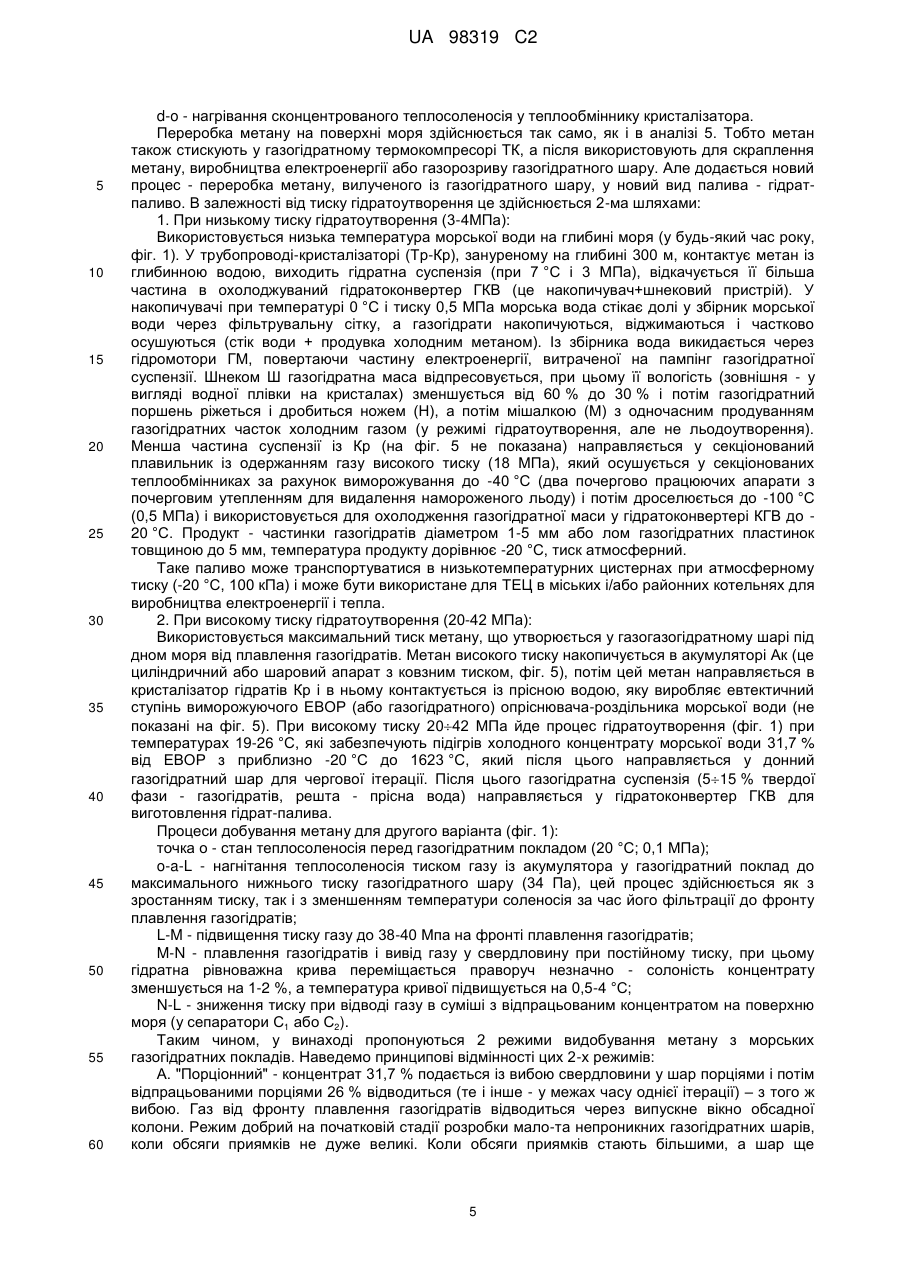

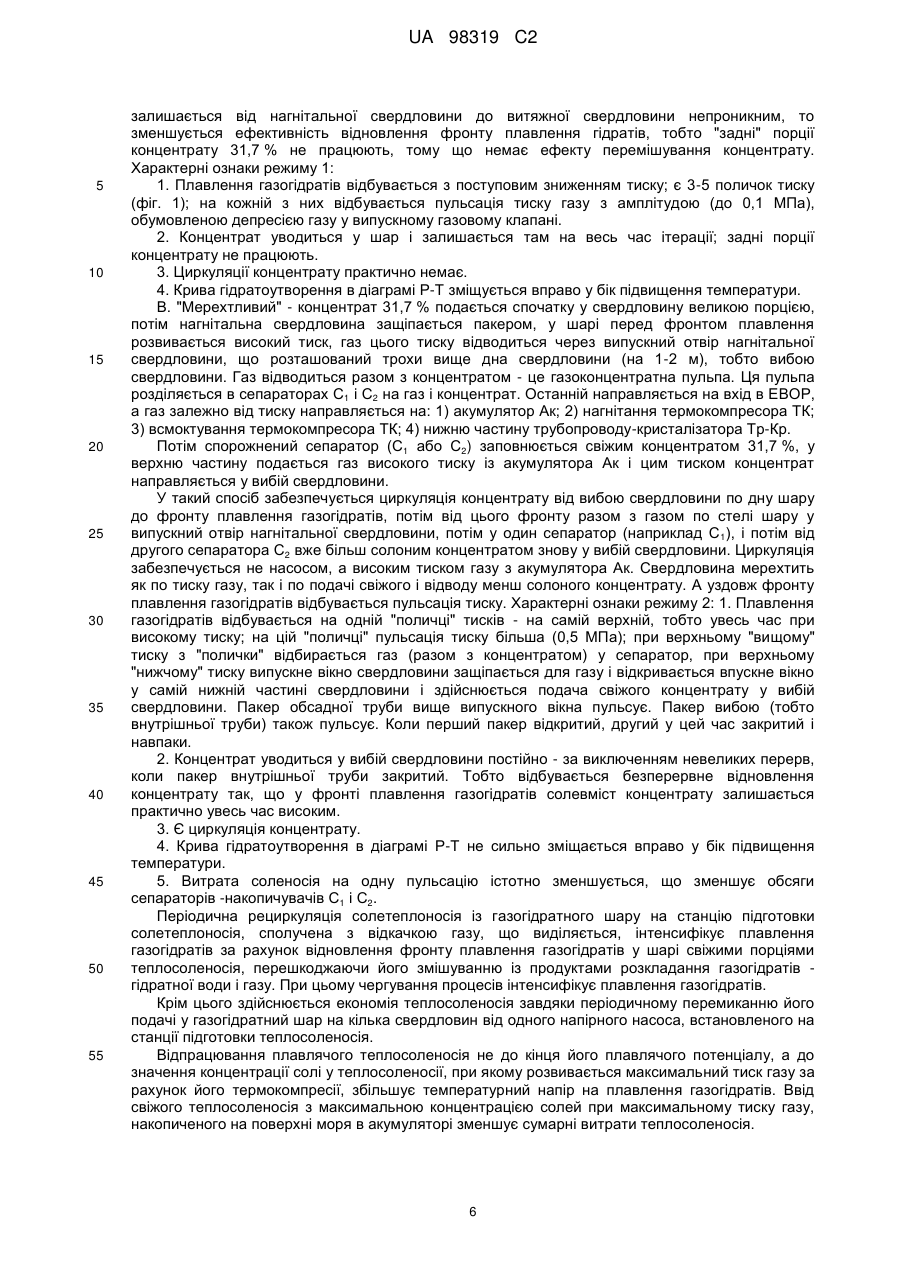

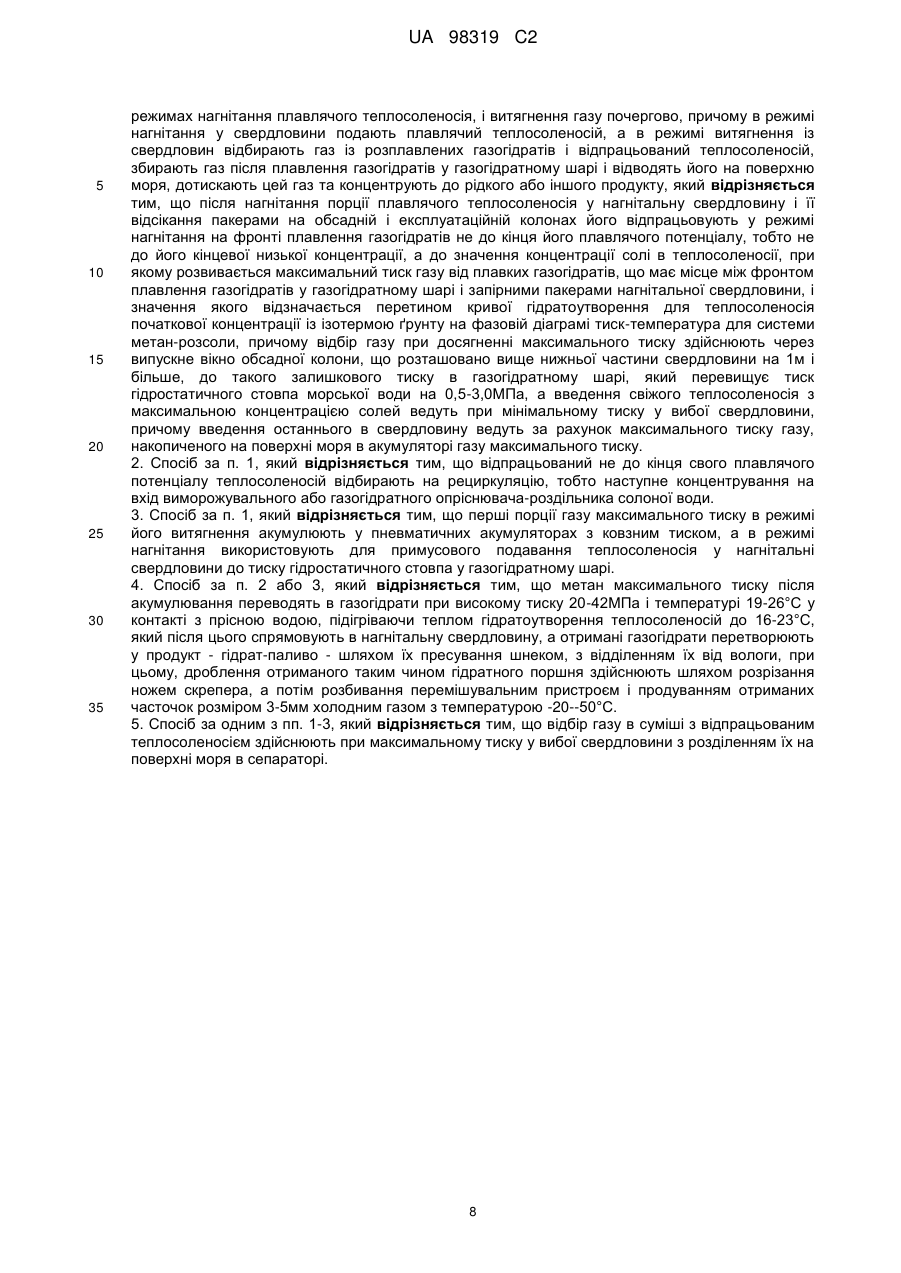

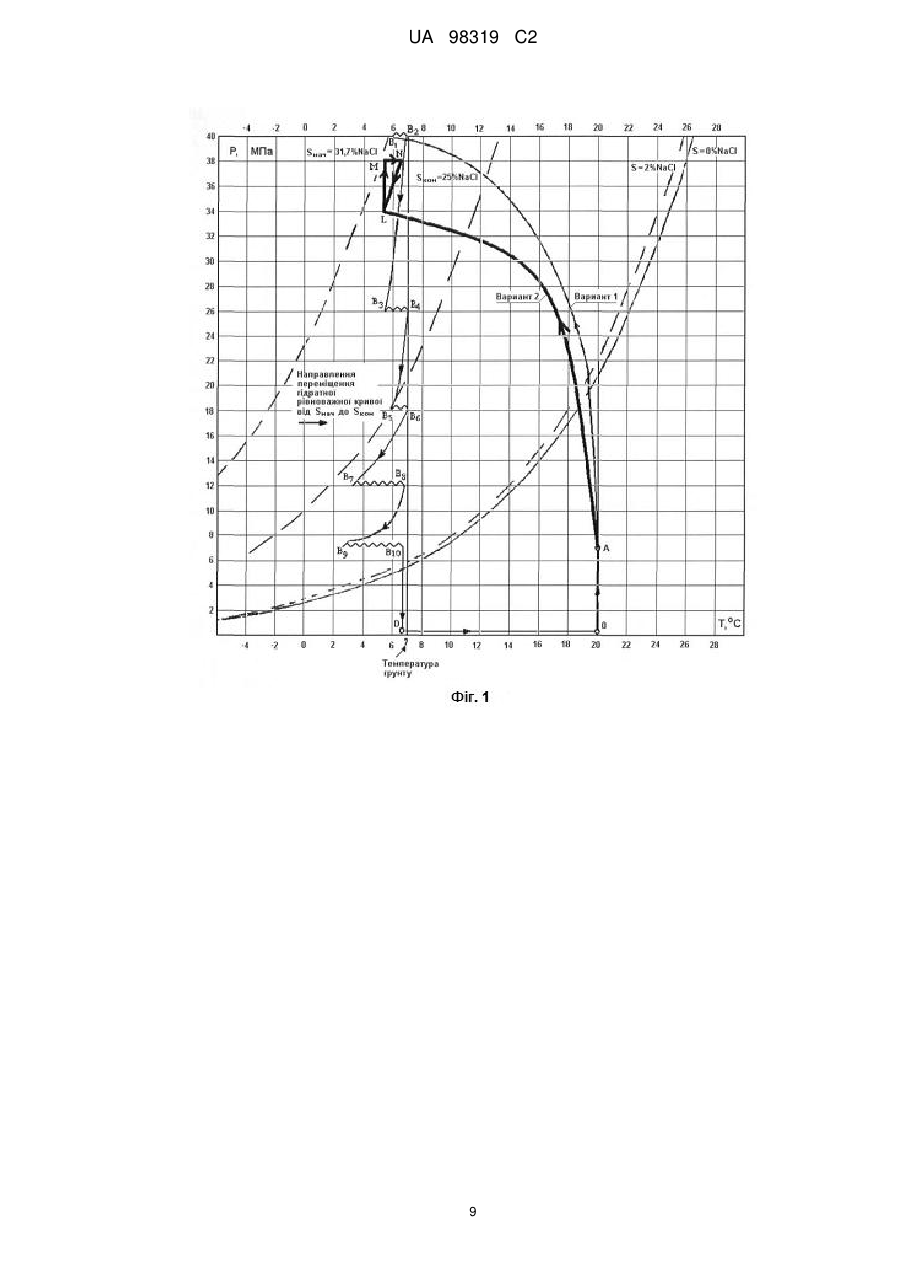

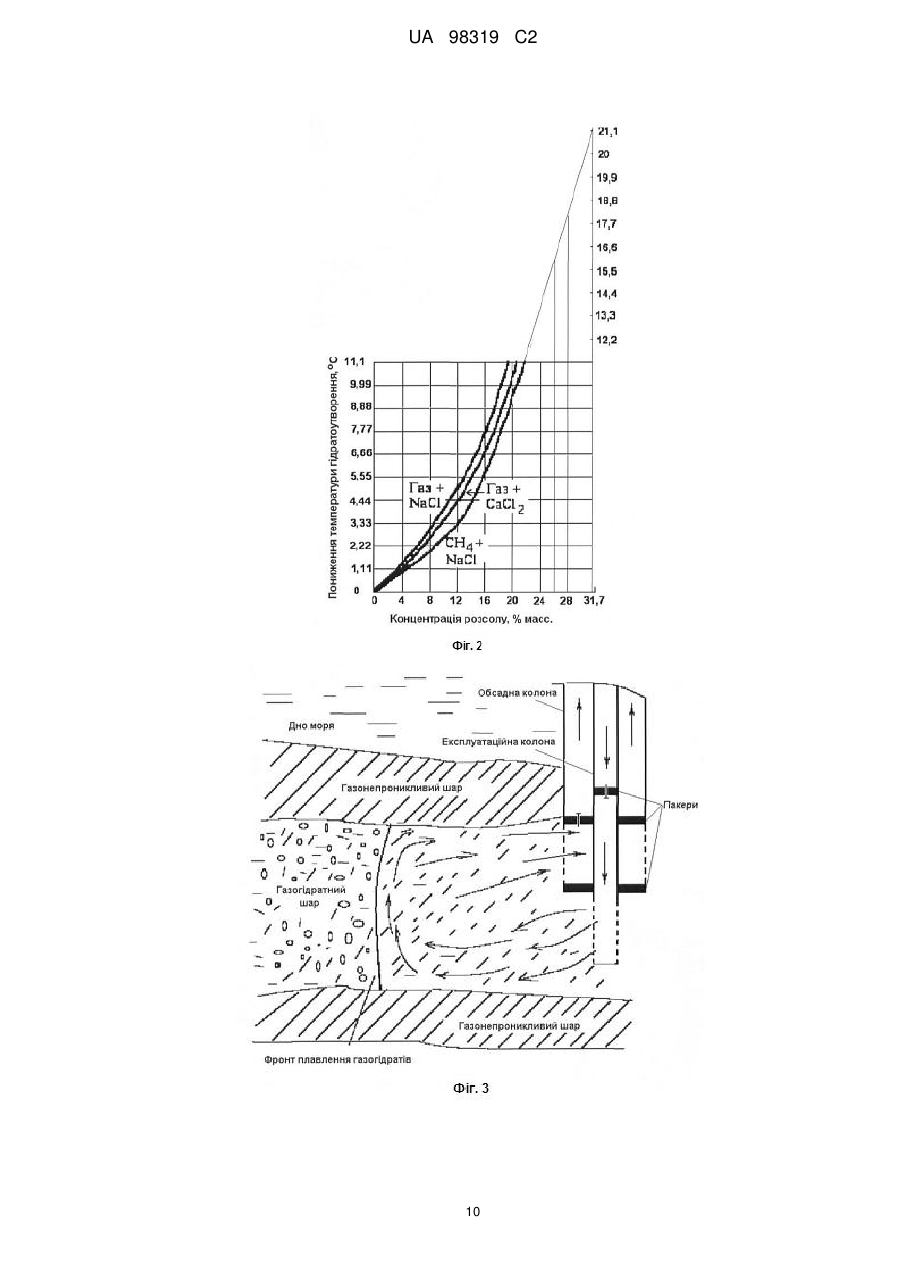

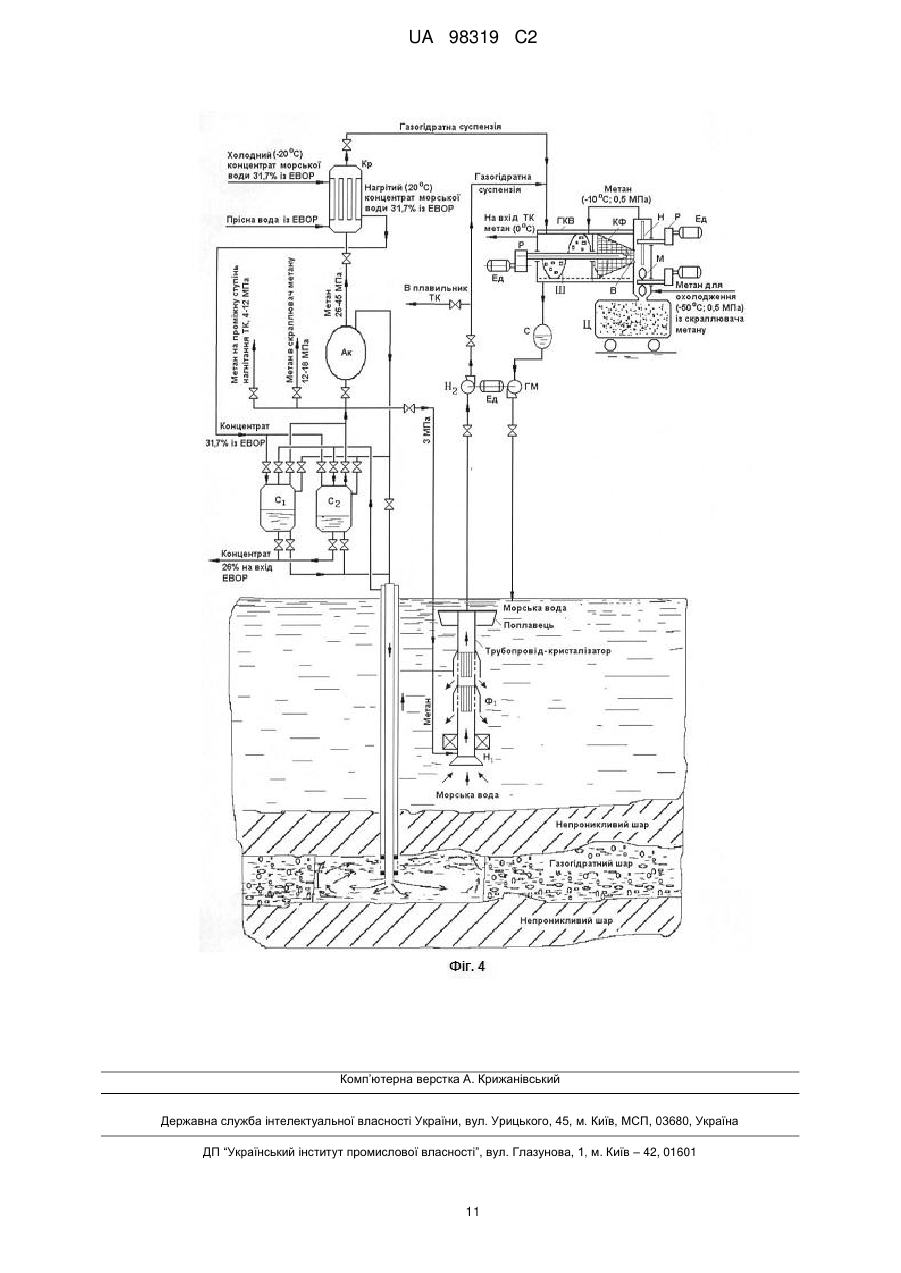

Реферат: Спосіб видобування та переробки метану з газогідратних покладів включає подавання у газогідратні поклади плавлячого теплосоленосія. Теплоносій відпрацьовують не до кінця його плавлячого потенціалу, а до значення концентрації солі в теплосоленосії, при якому розвивається максимальний тиск газу від плавких газогідратів і значення якого відзначається перетином кривої гідратоутворення для теплосоленосія початкової концентрації із ізотермою ґрунту на фазовій діаграмі тиск-температура для системи метан-розсоли. Відбір газу здійснюють через випускне вікно обсадної колони до залишкового тиску, який перевищує тиск гідростатичного стовпа морської води на 0,53,0 МПа. Введення свіжого теплосоленосія ведуть при мінімальному тиску у вибої свердловині за рахунок максимального тиску газу, накопиченого на поверхні моря в акумуляторі газу максимального тиску. UA 98319 C2 (12) UA 98319 C2 UA 98319 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до газодобувної галузі промисловості, зокрема до способу видобування природного газу, основний компонент якого метан, з підводних газогідратних покладів (ГП) теплих та холодних морів в теплий і холодний сезони або підземних покладів, переробки газу підвищення тиску для попутного вироблення електроенергії, зрідження продуктового метану для зручності транспортування і використання для заправки газобалонних автомобілів, а також переробки газу у тверде гідрат-паливо для використання в ТЕЦ з метою підвищення її ефективності. В Чорному морі ГП розташовані на глибинах 300-1000 м. Глибина нижньої межі зони гідратоутворення в середньому складає 40-500 м під дном моря. Густість ресурсів метану, 3 2 захованих в придонних осадах потужністю 300 м, оцінюється у 1170-1384 млн. м /км . Ресурси 3 газу в газогідратах в Чорному морі оцінюються у 100-280 триліонів м , цих ресурсів вистачить Україні на 25 століть. В усьому світі, зокрема США, Росія, Норвегія, Японія, Канада, Мексика, Панама, Бразилія, Венесуела, Австралія, Індія, Нова Каледонія і інші, вже знайдено біля 220 морських ГП, кількість метану в яких дорівнює до 85 % світових ресурсів вуглеводнів. Особливо величезні ГП холодних морів, наприклад кількість газогідратного метану в Баренцовому морі 3 3 1100 триліонів м , а в Охотському - 1200 триліонів м . На сьогоднішній день у світі підводні газогідратні родовища ще не розробляються, але розробляються підводні родовища газу, що знаходяться не в газогідратному твердому стані, а в стані газу. Способи розробки цих різних родовищ мають багато спільних заходів. Відомий спосіб видобування газу з газогідратних покладів пониженням тиску у газогідратному пласті нижче рівноважного тиску існування газогідратів, газ при цьому відсмоктують компресорами на поверхню моря [Макогон Ю.Ф. Гидраты природных газов. - М.: Недра, 1974. - С. 208]. Недоліки цього способу добре відомі спеціалістам газодобування - гідрати, плавлячись при пониженні тиску за рахунок своєї внутрішньої енергії, знижують свою температуру (згідно з принципом Ле-Шателье), а також оточуючого ґрунту близько до 0 °C (особливо в холодних морях), що веде до льодоутворення в районі вибою свердловини і зупинення дебіту, а також дуже великі витрати електроенергії на роботу компресорів, бо тиск в газогідратному шарі для визначеного ефекту треба знизити значно. Відомий спосіб видобування газу з газогідратних покладів підвищенням температури ГП подаванням гарячої води, нагрітої яким-небудь тепловим джерелом або теплом атомного реактора, розміщеним безпосередньо у ГП [Требин Ф. Л., Макогон Ю. Ф., Басниев К. С. Добыча природного газа. - М: Недра, 1976. - С. 368]. Недоліком цього способу є високі витрати тепла (велика теплота плавлення газогідратів метану - 3785 кДж/кг метану у складі газогідрату), крім цього треба гріти не тільки газогідрати (їх у ґрунті 10-40 % по масі), а і сам ґрунт. У випадку застосування атомного реактора недоліками є високі капітальні витрати і неекологічність. Найближчим аналогом винаходу є спосіб видобування газу з газогідратних покладів поданням в ГП концентрату морської води або солеконцентратної суспензії, використання системи гідравлічно сполучених нагнітальних і добувних свердловин, які працюють у режимах нагнітання теплосоленосія і витягування газу почергово, причому в режимі нагнітання в свердловини подають теплосоленосій, а в режимі витягування з свердловин відбирають газ і відпрацьований теплосоленосій, при цьому збирають газ після плавлення газогідратів у газогідратному шарі і відводять його з ГП на поверхню моря, дотискають та зріджують, а для підготовки концентрату або солеконцентратної суспензії для теплосоленосія використовують виморожувальний або газогідратний опріснювач-роздільник солоної води, з'єднаний із свердловинами [Смірнов Л.Ф., Патент України № 60461 С, публ. 11.02.2008, Спосіб та газодобувний комплекс для добування та переробки метану з морських газогідратних покладів]. Недоліки способу - на фронт плавлення гідратів впливає теплосоленосій із потенціалом, що з часом розробки ГП виснажується: в процесі плавлення гідратів температура та солоність теплосоленосія зменшується, а свіжі порції теплосоленосія з високим початковим потенціалом "юрбляться" позаду і не працюють, при цьому через шар фільтрується теплосоленосій із поступово зменшуваним тиском, що зменшує напір на фільтрацію. Для деяких газогідратних шарів ґрунт газогідратного шару зцементований газогідратами до нульової газо- і водопроникності. У таких випадках відомий спосіб має дуже великий час на розробку газогідратного покладу, близько 4 років, що робить не можливим роботу одиночного мобільного ГДК і змушує ставити на дно моря кущ стаціонарних добувних свердловин. 1 UA 98319 C2 5 10 15 20 25 30 35 40 45 50 55 60 В основу винаходу поставлена задача зменшення часу розробки ГП за рахунок зменшення витрати теплосоленосія і продуктового газу через шар фільтрації та збільшення напору на фільтрацію використанням термокомпресії при плавленні газогідратів у ГП. Поставлена задача вирішується тим, що в способі видобутку газу з ГП, який включає буріння свердловин у цих ГП, попередню деформацію газовмісних пластів у ГП для підвищення їх тріщинуватості і газопроникності, підготовку і подання у ГП плавлячого теплосоленосія - теплої морської води, концентрату морської води або солеконцентратної суспензії для плавлення газогідратів за місцем їх розташування у газогідратному пласті ГП за допомогою системи гідравлічно сполучених нагнітальних і добувних свердловин, які працюють у режимах нагнітання плавлячого теплосоленосія і витягування газу почергово, причому в режимі нагнітання у свердловини подають плавлячий теплосоленосій, а в режимі витягування із свердловин відбирають газ із розплавлених газогідратів і відпрацьований теплосоленосій, збирають видобутий газ після плавлення газогідратів у газогідратному шарі і відводять його із ГП на поверхню моря, дотискають його та концентрують до рідкого або іншого продукту, у основному варіанті після нагнітання порції плавлячого теплосоленосія у нагнітальну свердловину і її відсічення пакерами на обсадній і експлуатаційній колонах, його відпрацьовують у режимі нагнітання на фронті плавлення газогідратів не до кінця його плавлячого потенціалу, тобто не до його кінцевої низької концентрації, при якої вже суттєво зменшується плавлення газогідратів, а до такого значення концентрації солі у теплосоленосії, при якої розвивається максимальний тиск газу від плавлячих газогідратів, що має місце між фронтом плавлення газогідратів у газогідратному шарі і запірними пакерами нагнітаючої свердловини, і значення якого відзначається перетином кривої гідратоутворення для теплосоленосія початкової концентрації із ізотермою ґрунту на фазовій діаграмі тиск-температура для системи метан-розсоли, причому відбір газу при досягненні максимального тиску здійснюють через випускне вікно обсадної колони, що розташоване вище нижньої частини свердловини на 1 м і більше, до такого залишкового тиску у газогідратному шарі, який перевищує тиск гідростатичного стовпа морської води на 0,53,0 МПа, а введення свіжого теплосоленосія з максимальною концентрацією солей ведуть при мінімальному тиску у вибої свердловини, причому введення останнього у свердловину ведуть за рахунок максимального тиску газу, накопиченого на поверхні моря в акумуляторі газу максимального тиску. При цьому відпрацьований не до кінця свого плавлячого потенціалу теплосоленосій відбирають на рециркуляцію, тобто наступне концентрування на вхід виморожувального або газогідратного опріснювача-роздільника солоної води, а перші порції газу максимального тиску в режимі його витягування акумулюють у пневматичних акумуляторах з ковзним тиском, а в режимі нагнітання використовують для примусового подавання теплосоленосія у нагнітальні свердловини до тиску гідростатичного стовпа у газогідратному шарі. Крім того метан максимального тиску після акумулювання переводять в газогідрати при високому тиску 20-42 МПа і температурі 19-26 °C у контакті з прісною водою, підігріваючи теплом гідратоутворення теплосоленосій до 16-23 °C, який після цього спрямовують в нагнітальну свердловину, а отримані газогідрати перетворюють у продукт - гідрат-паливо шляхом послідовного їх пресування шнеком, з відділенням їх від вологи, при цьому дроблення отриманого таким чином гідратного поршня здійснюють шляхом розрізання ножем скрепера, а потім розбивання перемішувальним пристроєм і продуванням отриманих часточок розміром 35 мм холодним газом з температурою -20…-50 °C. В другому варіанті відбір газу в суміші з відпрацьованим теплосоленосієм призводять при максимальному тиску у забої свердловини з розділенням їх на поверхні моря в сепараторі. Використання максимального тиску газу від плавлячих газогідратів, значення якого відзначається перетином кривої гідратоутворення для теплосоленосія початкової концентрації із ізотермою ґрунту на фазової діаграмі тиск-температура для системи метан-розсоли, збільшує напір на фільтрацію теплосоленосія, що дозволяє зменшити час розробки ГП в декілька разів у порівнянні з відомим способом. Крім того, відпрацювання теплосоленосія на фронті плавлення газогідратів не до кінця його плавлячого потенціалу, тобто не до кінцевої низької концентрації, а до значення концентрації солі в теплосоленосії, при якої розвивається максимальний тиск газу від плавлячих газогідратів, дозволяє за рахунок регенерації теплоносія та попутного відділення газу зменшити витрати теплоносія на фільтрацію через ГП, що знижує енергетичні витрати на розробку газогідратних родовищ. На фіг. 1 представлена фазова діаграма системи метан-вода та метан-розсоли різної концентрації і процеси, що мають місце в газогідратному шарі при плавленні газогідратів в режимі видобутку газу по основному і другому варіантах, де основний варіант - плавлення 2 UA 98319 C2 5 10 15 20 25 30 35 40 45 50 55 60 газогідратів в режимі періодичної рециркуляції теплосоленосія і відводу газу на 5-ти рівнях тиску - вище шарового тиску, другий варіант - плавлення газогідратів в режимі "мерехтіння" циркуляції теплосоленосія після відводу газу на максимальному рівні тиску (товсті лінії), а на фіг. 2 показано графік пониження температури гідратоутворення метану і природного газу із-за присутності солей. На фіг. 3 представлено фрагмент свердловини, а на фіг. 4 показано обладнання по видобуванню метану та переробці його у гідрат-паливо. Спосіб здійснюється так. У газогідратний шар занурюються конструктивно однакові свердловини (фіг.4), які мають обсадну колону і щонайменше одну внутрішню експлуатаційну колону. Остання колона опускається нижче обсадної колони на 15 м. Колони у нижніх своїх частинах мають перфорацію для проходу газу і теплосоленосія, а також запірні клапани-пакери (фіг. 3). На поверхні моря, а саме на платформі газодобувного комплексу (ГДК) розташовано стандартне (насосне, енергетичне і бурове обладнання) і нестандартне обладнання. До останнього відносяться газогідратний термокомпресор (ТК), скраплювач метану (CM), а також евтектична ступінь виморожувального опріснювача-роздільника (ЕВОР) солоної морської води. Конструкції і процеси роботи такого обладнання детально описані у найближчому аналізі і для пропонованого способу є такими ж. CM і ЕВОР на кресленнях даної заявки відсутні, а із конструкції ТК на фіг. 4 показана тільки його нижня частина, а саме трубопровід-кристалізатор Тр-Кр, занурений вертикально у морі до рівня холодної морської води, тобто на глибину приблизно 300 м. У порівнянні з найближчим аналогом в заявленому способі є таке обладнання, що відрізняється від обладнання найближчого аналога, а саме: 1. Сепаратори-накопичувачі газу і концентрату морської води С1 і С2. Це просто циліндричні ємності, що витримують великий тиск (40 МПа) і вони працюють почергово. 2. Акумулятор газу високого тиску Ак. 3. Кристалізатор газогідратів Кр - це кожухотрубний апарат, у трубному просторі якого прісна вода контактує з газом великого тиску із Ак, утворюючи газогідрати, при цьому тепло гідратоутворення віддається у міжтрубний простір і нагріває концентрат (31,7 % солей) морської води, який направляється у донний газогідратний шар для плавлення газогідратів. 4. Гідратоконвертор (ГКВ) - це циліндричний апарат, призначений для відділення води від газогідратної суспензії, пресування газогідратів в якомога сухішу масу, розбивання спресованих гідратів на часточки розміром 2-5 мм, їх акумулювання у цистерні для транспортування. Пресування газогідратів здійснює шнек (Ш), що має електродвигун (Ед) з редуктором (Р). В нижній частині ГКВ є перфорація, через яку відводиться вода при пресуванні газогідратів. У середині ГКВ є конусний фільтр (КФ), що звужується і остаточно відпресовує газогідрати. На виході з КФ є вікно (В), через яке гідратний поршень пересувається у суміжну камеру і розбивається на часточки ножем (Н) і мішалкою (М). Ці часточки є гідрат-паливом, які можуть бути ефективно використані для вироблення електроенергії у великих електростанціях у змішаному газопаротурбіному циклі. Для полегшення розуміння винаходу наводимо декілька понять по газогідратах. На фіг. 1 на фазової діаграмі метану у прісній воді та розсолах показані рівноважні гідратні криві для: метану СH4+вода, метану+2 %NaCl (тобто це концентрація солей у Чорному морі), метану+розсолів з 24, 25 та 31,7 % солей. Праворуч цих рівноважних гідратних кривих існують газ+вода, ліворуч - газогідрат+вода/розсіл (при надлишку води/розсолу) або газогідрат+газ (при надлишку газу). При пересіченні гідратної кривої для метану справа наліво утворюються газогідрати метану з виділенням теплоти гідратоутворення; при перетині цієї кривої зліва праворуч вони плавляться з поглинанням теплоти плавлення (3785 кДж/кг метану, який увійшов до складу газогідрату). При контакті газу з розчином солей рівноважна гідратна крива пересувається ліворуч. На фіг. 2 показано зниження температури гідратоутворення метану і природного газу із-за присутності солей (для природного газу+розсіл NaCl, метану+розсіл NaCl, природного газу+розсіл СаСl2). Наприклад (фіг. 2) 20 %-й розчин NaCl знижує температуру гідратоутворення метану на 10 °C, а 2 %-й розчин NaCl (приблизний еквівалент донної води Чорного моря) приблизно на 0,5 °C. На фіг. 2 приведена екстраполяція даних на концентрацію NaCl 31,7 %. Перелік процесів у технології газодобування є наступний (розгляд - на прикладі двох свердловин, основний варіант): 1. Розбурюються нагнітальна свердловина 1 і витягальна свердловина 2 (наприклад на сумарну глибину до дна моря і нижче до середини газогідратного шару Н = 650 м). 2. Обладнуються вибої цих 2-х свердловин з метою підвищення проникності (кумулятивна перфорація, газоімпульсний удар та ін.). 3 UA 98319 C2 5 10 15 20 25 30 35 40 45 50 55 60 3. Подаються на свердловини 1 і 2 отеплений теплосоленосій (концентрат морської води 31,7 % солей при 20 °C) і виплавляються із газогідратного шару об'єми приямок безпосередньо у вибої цих свердловин. 4. Зупиняється подавання теплосоленосія на свердловини 1 і 2, відводиться газ із приямків і відкачується відпрацьований розсіл (за допомогою газліфта) на вхід евтектичного виморожувального опріснювача-роздільника (ЕВОР), що перебуває на платформі ГДК і виморожує морську воду. 5. Знижується тиск Р2 на свердловині 2 (наприклад до 3 МПа), і цей тиск підтримується постійним відбором газу на всмоктування термокомпресору ТК. Одночасно подається на вибій свердловини 1 свіжий теплосоленосій і підвищується таким чином тиск Р 1 (наприклад до 8 МПа через нагнітання ТК або через нагнітання із акумулятору газу Ак). Потім на свердловині 1 защіпаються пакерами обсадна і експлуатаційна труби. Потім очікується процес плавлення газогідратів на фронті цього процесу до досягнення максимального тиску Р1+Р (наприклад до суми 30 МПа). 6. Очікується фільтрація газу через шар від свердловини 1 до свердловини 2. Якщо фільтрації від 1 до 2 немає або вона мала, то відкриваються пакери на свердловині 1 і віддаляються газ, а потім через деякий час (час ітерації) і відпрацьований концентрат (26 % солей) в сепаратори С1 або С2, а газ - на всмоктування ТК (якщо тиск газу низький - до 4 МПа), або на проміжний ступінь нагнітання ТК (4-2МПа) або скраплювач метану (якщо тиск газу у межах від 12 МПа до 26 МПа), або в ємність акумулятора Ак пневматичного типу з ковзним тиском - якщо тиск метану є великий, наприклад 2642 МПа), а концентрат - на вхід ЕВОР. 7. Повторюються операції п. 5 - доки не буде прориву, тобто гарної проникливості шару і фільтрації теплосоленосія. Із цього моменту експлуатація газогідратного шару може вестися без періодичної порційної виплавки метану з накачкою на вході у нагнітальну свердловину 1 і відкачкою на виході із витягальної свердловини 2. Вводимо поняття: крок ітерації - довжина газогідратного шару (наприклад 1-3 м), який має бути розплавлений за рахунок введення і час дії чергової порції теплосоленосія; час ітерації час (наприклад 10-20 діб) між початками нагнітання двох чергових порцій свіжого теплосоленосія. Процеси добування метану основного варіанта (фіг. 1): точка о - стан теплосоленосія перед газогідратним покладом (20 °C, 0,1 МПа); о-а - нагнітання теплосоленосія тиском газу із акумулятора у газогідратний поклад до тиску газогідратного шару (7 МПа); а-В1 - термокомпресія газу, що виробляється у газогідратному шарі за рахунок тепла теплосоленосія, до максимального тиску 40 МПа у процесі плавлення газогідратів; при цьому температура точки В1 утворюється самостійно тепловим балансом між теплом, що виділяється із газогідратів, і теплом, яке підводиться від теплосоленосія; В1-В2 - плавлення газогідратів у розсолі високої концентрації (31,7 % солей) і вивід газу високого тиску (40МПа) із газогідратного шару в акумулятор, який розташований на поверхні моря, при цьому теплота плавлення підводиться до газогідратів головним чином від ґрунту, процес плавлення закінчується у точці В2, до якої наближується гідратна рівноважна крива, яка ідентифікує собою розсіл меншої концентрації, що розбавляється за рахунок підводу води від гідратів, які плавляться; В2-В3 - перехід на нижчий рівень високого тиску (2МПа); В3-В4 - плавлення газогідратів і вивід газу пониженого тиску (26МПа) із газогідратного шару в акумулятор; В4-В5 - перехід на рівень середнього тиску (18МПа); B5-B6 - плавлення газогідратів і вивід газу середнього тиску (18МПа) із газогідратного шару у скраплювач метану; В6-В7 - перехід на нижчий рівень середнього тиску (12МПа); В7-В8 - плавлення газогідратів і вивід останніх порцій газу середнього тиску (12МПа) із газогідратного шару у скраплювач метану; В8-В9 - перехід на рівень нижчого тиску (4МПа); газ виводиться на всмоктування термокомпресора; В9-В10 - плавлення газогідратів і вивід газу нижчого тиску (4МПа) із газогідратного шару на нагнітання або всмоктування термокомпресора; Точки В2, В4, В6, В8 і В10 мають температуру приблизно 6,5 °C, тобто нижче температури ґрунту, який є джерелом тепла для плавлення газогідратів; В10-d - дроселювання теплосоленосія, відпрацьованого та виведеного на поверхню моря у солеконцентратор (евтектичний ступінь виморожувального опріснювача-концентрувача); 4 UA 98319 C2 5 10 15 20 25 30 35 40 45 50 55 60 d-o - нагрівання сконцентрованого теплосоленосія у теплообміннику кристалізатора. Переробка метану на поверхні моря здійснюється так само, як і в аналізі 5. Тобто метан також стискують у газогідратному термокомпресорі ТК, а після використовують для скраплення метану, виробництва електроенергії або газорозриву газогідратного шару. Але додається новий процес - переробка метану, вилученого із газогідратного шару, у новий вид палива - гідратпаливо. В залежності від тиску гідратоутворення це здійснюється 2-ма шляхами: 1. При низькому тиску гідратоутворення (3-4МПа): Використовується низька температура морської води на глибині моря (у будь-який час року, фіг. 1). У трубопроводі-кристалізаторі (Тр-Кр), зануреному на глибині 300 м, контактує метан із глибинною водою, виходить гідратна суспензія (при 7 °C і 3 МПа), відкачується її більша частина в охолоджуваний гідратоконвертер ГКВ (це накопичувач+шнековий пристрій). У накопичувачі при температурі 0 °C і тиску 0,5 МПа морська вода стікає долі у збірник морської води через фільтрувальну сітку, а газогідрати накопичуються, віджимаються і частково осушуються (стік води + продувка холодним метаном). Із збірника вода викидається через гідромотори ГМ, повертаючи частину електроенергії, витраченої на пампінг газогідратної суспензії. Шнеком Ш газогідратна маса відпресовується, при цьому її вологість (зовнішня - у вигляді водної плівки на кристалах) зменшується від 60 % до 30 % і потім газогідратний поршень ріжеться і дробиться ножем (Н), а потім мішалкою (М) з одночасним продуванням газогідратних часток холодним газом (у режимі гідратоутворення, але не льодоутворення). Менша частина суспензії із Кр (на фіг. 5 не показана) направляється у секціонований плавильник із одержанням газу високого тиску (18 МПа), який осушується у секціонованих теплообмінниках за рахунок виморожування до -40 °C (два почергово працюючих апарати з почерговим утепленням для видалення намороженого льоду) і потім дроселюється до -100 °C (0,5 МПа) і використовується для охолодження газогідратної маси у гідратоконвертері КГВ до 20 °C. Продукт - частинки газогідратів діаметром 1-5 мм або лом газогідратних пластинок товщиною до 5 мм, температура продукту дорівнює -20 °C, тиск атмосферний. Таке паливо може транспортуватися в низькотемпературних цистернах при атмосферному тиску (-20 °C, 100 кПа) і може бути використане для ТЕЦ в міських і/або районних котельнях для виробництва електроенергії і тепла. 2. При високому тиску гідратоутворення (20-42 МПа): Використовується максимальний тиск метану, що утворюється у газогазогідратному шарі під дном моря від плавлення газогідратів. Метан високого тиску накопичується в акумуляторі Ак (це циліндричний або шаровий апарат з ковзним тиском, фіг. 5), потім цей метан направляється в кристалізатор гідратів Кр і в ньому контактується із прісною водою, яку виробляє евтектичний ступінь виморожуючого ЕВОР (або газогідратного) опріснювача-роздільника морської води (не показані на фіг. 5). При високому тиску 2042 МПа йде процес гідратоутворення (фіг. 1) при температурах 19-26 °C, які забезпечують підігрів холодного концентрату морської води 31,7 % від ЕВОР з приблизно -20 °C до 1623 °C, який після цього направляється у донний газогідратний шар для чергової ітерації. Після цього газогідратна суспензія (515 % твердої фази - газогідратів, решта - прісна вода) направляється у гідратоконвертер ГКВ для виготовлення гідрат-палива. Процеси добування метану для другого варіанта (фіг. 1): точка о - стан теплосоленосія перед газогідратним покладом (20 °C; 0,1 МПа); o-a-L - нагнітання теплосоленосія тиском газу із акумулятора у газогідратний поклад до максимального нижнього тиску газогідратного шару (34 Па), цей процес здійснюється як з зростанням тиску, так і з зменшенням температури соленосія за час його фільтрації до фронту плавлення газогідратів; L-M - підвищення тиску газу до 38-40 Мпа на фронті плавлення газогідратів; M-N - плавлення газогідратів і вивід газу у свердловину при постійному тиску, при цьому гідратна рівноважна крива переміщається праворуч незначно - солоність концентрату зменшується на 1-2 %, а температура кривої підвищується на 0,5-4 °C; N-L - зниження тиску при відводі газу в суміші з відпрацьованим концентратом на поверхню моря (у сепаратори С1 або С2). Таким чином, у винаході пропонуються 2 режими видобування метану з морських газогідратних покладів. Наведемо принципові відмінності цих 2-х режимів: А. "Порціонний" - концентрат 31,7 % подається із вибою свердловини у шар порціями і потім відпрацьованими порціями 26 % відводиться (те і інше - у межах часу однієї ітерації) – з того ж вибою. Газ від фронту плавлення газогідратів відводиться через випускне вікно обсадної колони. Режим добрий на початковій стадії розробки мало-та непроникних газогідратних шарів, коли обсяги приямків не дуже великі. Коли обсяги приямків стають більшими, а шар ще 5 UA 98319 C2 5 10 15 20 25 30 35 40 45 50 55 залишається від нагнітальної свердловини до витяжної свердловини непроникним, то зменшується ефективність відновлення фронту плавлення гідратів, тобто "задні" порції концентрату 31,7 % не працюють, тому що немає ефекту перемішування концентрату. Характерні ознаки режиму 1: 1. Плавлення газогідратів відбувається з поступовим зниженням тиску; є 3-5 поличок тиску (фіг. 1); на кожній з них відбувається пульсація тиску газу з амплітудою (до 0,1 МПа), обумовленою депресією газу у випускному газовому клапані. 2. Концентрат уводиться у шар і залишається там на весь час ітерації; задні порції концентрату не працюють. 3. Циркуляції концентрату практично немає. 4. Крива гідратоутворення в діаграмі Р-Т зміщується вправо у бік підвищення температури. В. "Мерехтливий" - концентрат 31,7 % подається спочатку у свердловину великою порцією, потім нагнітальна свердловина защіпається пакером, у шарі перед фронтом плавлення розвивається високий тиск, газ цього тиску відводиться через випускний отвір нагнітальної свердловини, що розташований трохи вище дна свердловини (на 1-2 м), тобто вибою свердловини. Газ відводиться разом з концентратом - це газоконцентратна пульпа. Ця пульпа розділяється в сепараторах С1 і С2 на газ і концентрат. Останній направляється на вхід в ЕВОР, а газ залежно від тиску направляється на: 1) акумулятор Ак; 2) нагнітання термокомпресора ТК; 3) всмоктування термокомпресора ТК; 4) нижню частину трубопроводу-кристалізатора Тр-Кр. Потім спорожнений сепаратор (С1 або С2) заповнюється свіжим концентратом 31,7 %, у верхню частину подається газ високого тиску із акумулятора Ак і цим тиском концентрат направляється у вибій свердловини. У такий спосіб забезпечується циркуляція концентрату від вибою свердловини по дну шару до фронту плавлення газогідратів, потім від цього фронту разом з газом по стелі шару у випускний отвір нагнітальної свердловини, потім у один сепаратор (наприклад С 1), і потім від другого сепаратора С2 вже більш солоним концентратом знову у вибій свердловини. Циркуляція забезпечується не насосом, а високим тиском газу з акумулятора Ак. Свердловина мерехтить як по тиску газу, так і по подачі свіжого і відводу менш солоного концентрату. А уздовж фронту плавлення газогідратів відбувається пульсація тиску. Характерні ознаки режиму 2: 1. Плавлення газогідратів відбувається на одній "поличці" тисків - на самій верхній, тобто увесь час при високому тиску; на цій "поличці" пульсація тиску більша (0,5 МПа); при верхньому "вищому" тиску з "полички" відбирається газ (разом з концентратом) у сепаратор, при верхньому "нижчому" тиску випускне вікно свердловини защіпається для газу і відкривається впускне вікно у самій нижній частині свердловини і здійснюється подача свіжого концентрату у вибій свердловини. Пакер обсадної труби вище випускного вікна пульсує. Пакер вибою (тобто внутрішньої труби) також пульсує. Коли перший пакер відкритий, другий у цей час закритий і навпаки. 2. Концентрат уводиться у вибій свердловини постійно - за виключенням невеликих перерв, коли пакер внутрішньої труби закритий. Тобто відбувається безперервне відновлення концентрату так, що у фронті плавлення газогідратів солевміст концентрату залишається практично увесь час високим. 3. Є циркуляція концентрату. 4. Крива гідратоутворення в діаграмі Р-Т не сильно зміщається вправо у бік підвищення температури. 5. Витрата соленосія на одну пульсацію істотно зменшується, що зменшує обсяги сепараторів -накопичувачів С1 і С2. Періодична рециркуляція солетеплоносія із газогідратного шару на станцію підготовки солетеплоносія, сполучена з відкачкою газу, що виділяється, інтенсифікує плавлення газогідратів за рахунок відновлення фронту плавлення газогідратів у шарі свіжими порціями теплосоленосія, перешкоджаючи його змішуванню із продуктами розкладання газогідратів гідратної води і газу. При цьому чергування процесів інтенсифікує плавлення газогідратів. Крім цього здійснюється економія теплосоленосія завдяки періодичному перемиканню його подачі у газогідратний шар на кілька свердловин від одного напірного насоса, встановленого на станції підготовки теплосоленосія. Відпрацювання плавлячого теплосоленосія не до кінця його плавлячого потенціалу, а до значення концентрації солі у теплосоленосії, при якому розвивається максимальний тиск газу за рахунок його термокомпресії, збільшує температурний напір на плавлення газогідратів. Ввід свіжого теплосоленосія з максимальною концентрацією солей при максимальному тиску газу, накопиченого на поверхні моря в акумуляторі зменшує сумарні витрати теплосоленосія. 6 UA 98319 C2 5 10 Визначені дії прискорюють розробку газогідратного родовища в 35 разів в залежності від насиченості пласту газогідратами, яка визначає проникність газогідратного пласту. Таким чином, запропонований спосіб має найбільші переваги перед відомими способами при розробці родовищ з високою насиченістю шару газогідратами, які потребують великих затрат енергії. Задача, на вирішення якої спрямована наша пропозиція, виконана за рахунок: 1. Прискорення швидкості процесу виплавлення газогідратів у газогідратному шарі. 2. Зменшення енерговитрат газодобувного комплексу (ГДК). Розробка газогідратного шару підпорядковується закономірностям рівнянь - фільтрації, теплопровідності та кінетики плавлення гідратів, які розглянути нижче. З точки зору фільтрації витрата теплосоленосія відзначається рівнянням Дарсі V 15 20 k P F , L (1) 3 де V - витрата теплосоленосія через газогідратний шар, м /с; - динамічна в'язкість теплосоленосія, Пас; F - поперечний переріз шару, м; L - довжина шару, м; P - різниця тиску до і після шару, Па; 2 k - коефіцієнт проникності шару, м . -12 2 Проникність газогідратних шарів становить 0,01-0,1 мілідарсі (1 Дарсі = 10 м ). Запропонований спосіб поліпшує показники рівняння Дарсі (крім фронту фільтрації F): зменшує витрати V як теплосоленосія, так і продуктового газу через шар фільтрації; збільшує Р через переміщення Р1 одночасно з переміщенням фронту фільтрації. Крім того Р1 значно збільшується завдяки ефекту термокомпресії гідратів "in situ". З точки зору теплопередачі теплопровідністю відвід тепла плавлення гідратів дорівнює 25 Q 2 гр T L , (2) де гр - Вт/мK - коефіцієнт теплопровідності ґрунту, Вт/мK; 30 35 T - середній температурний напір, тобто різниця температур між середньою температурою суміші (тепла вода та ґрунт) і температурою плавлення газогідратів; L/2 - середина довжини шару, м. Спосіб поліпшує показники цього рівняння (крім коефіцієнта теплопровідності ґрунту гр): збільшує T за рахунок подання свіжої теплої води; збільшує T за рахунок суттєвого зсуву в бік зниження температури плавлення гідратів із-за оновлення подання свіжого більш солоного концентрату. З точки зору кінетики швидкість плавлення газогідратів метану GM в залежності від температурного напору T згідно з роботою Kamath дорівнює Gм/(SгидрВh)=2,8810- (Т) 2 [кг СН4/(см ], 5 40 2,05 (3) де Sгидр - об'ємна гідратонасиченість ґрунту, . 2 В h - площина пересування фронту плавлення газогідратів, м ; Запропонований спосіб поліпшує показники і цього рівняння, а саме суттєво збільшує T . У варіантах способу ці три рівняння мають різну вагу і для різних конкретних умов газогідратного шару кожне з них може бути тим рівнянням, що контролює процес газовидобування. Запропонований спосіб сприятливий для всіх цих рівнянь. 45 ФОРМУЛА ВИНАХОДУ 50 1. Спосіб видобування та переробки метану з газогідратних покладів, що включає буріння свердловин у цих газогідратних покладах, попередню деформацію газовмісних пластів для підвищення їх тріщинуватості і газопроникності, підготовку і подавання у газогідратні поклади плавлячого теплосоленосія - теплої морської води, концентрату морської води або солеконцентратної суспензії для плавлення газогідратів за місцем їх розташування за допомогою системи гідравлічно сполучених нагнітальних і добувних свердловин, які працюють у 7 UA 98319 C2 5 10 15 20 25 30 35 режимах нагнітання плавлячого теплосоленосія, і витягнення газу почергово, причому в режимі нагнітання у свердловини подають плавлячий теплосоленосій, а в режимі витягнення із свердловин відбирають газ із розплавлених газогідратів і відпрацьований теплосоленосій, збирають газ після плавлення газогідратів у газогідратному шарі і відводять його на поверхню моря, дотискають цей газ та концентрують до рідкого або іншого продукту, який відрізняється тим, що після нагнітання порції плавлячого теплосоленосія у нагнітальну свердловину і її відсікання пакерами на обсадній і експлуатаційній колонах його відпрацьовують у режимі нагнітання на фронті плавлення газогідратів не до кінця його плавлячого потенціалу, тобто не до його кінцевої низької концентрації, а до значення концентрації солі в теплосоленосії, при якому розвивається максимальний тиск газу від плавких газогідратів, що має місце між фронтом плавлення газогідратів у газогідратному шарі і запірними пакерами нагнітальної свердловини, і значення якого відзначається перетином кривої гідратоутворення для теплосоленосія початкової концентрації із ізотермою ґрунту на фазовій діаграмі тиск-температура для системи метан-розсоли, причому відбір газу при досягненні максимального тиску здійснюють через випускне вікно обсадної колони, що розташовано вище нижньої частини свердловини на 1м і більше, до такого залишкового тиску в газогідратному шарі, який перевищує тиск гідростатичного стовпа морської води на 0,5-3,0МПа, а введення свіжого теплосоленосія з максимальною концентрацією солей ведуть при мінімальному тиску у вибої свердловини, причому введення останнього в свердловину ведуть за рахунок максимального тиску газу, накопиченого на поверхні моря в акумуляторі газу максимального тиску. 2. Спосіб за п. 1, який відрізняється тим, що відпрацьований не до кінця свого плавлячого потенціалу теплосоленосій відбирають на рециркуляцію, тобто наступне концентрування на вхід виморожувального або газогідратного опріснювача-роздільника солоної води. 3. Спосіб за п. 1, який відрізняється тим, що перші порції газу максимального тиску в режимі його витягнення акумулюють у пневматичних акумуляторах з ковзним тиском, а в режимі нагнітання використовують для примусового подавання теплосоленосія у нагнітальні свердловини до тиску гідростатичного стовпа у газогідратному шарі. 4. Спосіб за п. 2 або 3, який відрізняється тим, що метан максимального тиску після акумулювання переводять в газогідрати при високому тиску 20-42МПа і температурі 19-26°C у контакті з прісною водою, підігріваючи теплом гідратоутворення теплосоленосій до 16-23°C, який після цього спрямовують в нагнітальну свердловину, а отримані газогідрати перетворюють у продукт - гідрат-паливо - шляхом їх пресування шнеком, з відділенням їх від вологи, при цьому, дроблення отриманого таким чином гідратного поршня здійснюють шляхом розрізання ножем скрепера, а потім розбивання перемішувальним пристроєм і продуванням отриманих часточок розміром 3-5мм холодним газом з температурою -20--50°C. 5. Спосіб за одним з пп. 1-3, який відрізняється тим, що відбір газу в суміші з відпрацьованим теплосоленосієм здійснюють при максимальному тиску у вибої свердловини з розділенням їх на поверхні моря в сепараторі. 8 UA 98319 C2 9 UA 98319 C2 10 UA 98319 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for extraction and processing methane from gas-hydrate deposits

Автори англійськоюSmirnov Leonard Fedorovych, Denysov Yurii Pavlovych

Назва патенту російськоюСпособ добычи и переработки метана из газогидратных залежей

Автори російськоюСмирнов Леонард Федорович, Денисов Юрий Павлович

МПК / Мітки

МПК: E21B 43/01, E21B 43/24

Мітки: переробки, газогідратних, видобування, метану, спосіб, покладів

Код посилання

<a href="https://ua.patents.su/13-98319-sposib-vidobuvannya-ta-pererobki-metanu-iz-gazogidratnikh-pokladiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб видобування та переробки метану із газогідратних покладів</a>

Попередній патент: Адаптер збиральної машини з лущильником стебел для збирання зернових культур

Наступний патент: Похідна триазолу як інгібітор hsp90

Випадковий патент: Пристрій для підготовки до випробувань вузлів протезів нижніх кінцівок