Фарба для глибокого друку з ванадієвим сикативом

Номер патенту: 98786

Опубліковано: 25.06.2012

Автори: Мюллер Едгар, Дего Пьєр, Шаллер Крістоф, Лефевр Олів'є

Формула / Реферат

1. Друкарська фарба окисного твердіння для процесу глибокого друку з гравірувальною плоскою мідною формою, яка містить:

а) принаймні один матеріал окисного твердіння;

б) принаймні одну аніонну макромолекулярну поверхнево-активну речовину;

в) принаймні один восковий компонент;

г) пігмент або наповнювач, або суміш пігменту та наповнювача, що забезпечують загальну в'язкість композиції фарби принаймні 3 Па*сек. при 40 °C та швидкості зсуву 1000 сек-1;

яка відрізняється тим, що додатково містить сіль ванадію як первинний викликаючий оксиполімеризацію сикативний засіб.

2. Друкарська фарба за п. 1, яка відрізняється тим, що як матеріал окисного твердіння містить алкідну смолу.

3. Друкарська фарба за п. 1, яка відрізняється тим, що сіль ванадію являє собою сіль іону ванадилу VO2+.

4. Друкарська фарба за будь-яким з пп. 1-3, яка відрізняється тим, що додатково містить принаймні одну сіль катіону другого первинного сикативу, вибраного з групи, яка складається з катіонів марганцю, заліза, міді та церію.

5. Друкарська фарба за будь-яким з пп. 1-4, яка відрізняється тим, що додатково містить принаймні одну сіль катіону супутнього сикативу, вибраного з групи, яка складається з катіонів кальцію, цирконію, стронцію, барію, вісмуту, цинку та олова.

6. Друкарська фарба за будь-яким з пп. 1-5, яка відрізняється тим, що додатково містить принаймні один прискорювач твердіння.

7. Сикативний склад для друкарської фарби окисного твердіння, який містить принаймні одну аніонну макромолекулярну поверхнево-активну речовину та сіль іону ванадилу VO2+ як первинний викликаючий оксиполімеризацію сикативний засіб.

8. Сикативний склад за п. 7, який відрізняється тим, що додатково містить принаймні одну сіль катіону другого первинного сикативу, вибраного з групи, яка складається з катіонів марганцю, заліза, міді та церію.

9. Сикативний склад за будь-яким з пп. 7-8, який відрізняється тим, що додатково містить принаймні одну сіль катіону супутнього сикативу, вибраного з групи, яка складається з катіонів кальцію, цирконію, стронцію, барію, вісмуту, цинку та олова.

10. Сикативний склад за будь-яким з пп. 7-9, який відрізняється тим, що додатково містить принаймні один прискорювач твердіння.

11. Спосіб одержання друкарської фарби окисного твердіння для процесу глибокого друку з гравірувальної плоскої мідної форми, у якому додають разом сіль ванадію як первинний викликаючий оксиполімеризацію сикативний засіб, принаймні один матеріал окисного твердіння, принаймні одну аніонну макромолекулярну поверхнево-активну речовину, принаймні один восковий компонент та пігмент або наповнювач, або суміш пігменту та наповнювача для забезпечення загальної в'язкості композиції фарби принаймні 3 Па*сек. при 40 °C та швидкості зсуву 1000 сек-1.

12. Спосібза п. 11, який відрізняється тим, що як матеріал окисного твердіння беруть алкідну смолу.

13. Спосіб за п. 11, який відрізняється тим, що як сіль ванадію беруть сіль іону ванадилу VO2+.

14. Спосіб одержання сикативного складу, у якому додають сіль іону ванадилу VO2+, як викликаючий оксиполімеризацію сикативний засіб, до принаймні однієї аніонної макромолекулярної поверхнево-активної речовини.

15. Спосіб одержання друкарської фарби окисного твердіння, у якому додають сикативний склад за будь-яким з пп. 7-10 до фарби, що включає принаймні один матеріал окисного твердіння.

16. Спосіб за п. 15, який відрізняється тим, що як матеріал окисного твердіння беруть алкідну смолу.

17. Застосування сикативного складу за будь-яким з пп. 7-10 у друкарській фарбі окисного твердіння для оксиполімеризаційного твердіння фарби.

18. Застосування за п. 17, яке відрізняється тим, що друкарська фарба окисного твердіння являє собою фарбу глибокого друку для використання з гравірувальною плоскою мідною формою.

19. Застосування друкарської фарби окисного твердіння за будь-яким з пп. 1-6 для друкування захищених документів.

20. Застосування за п. 19, яке відрізняється тим, що захищений документ являє собою банкноту.

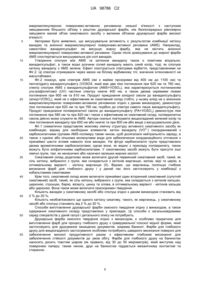

Текст

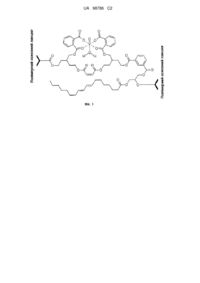

Реферат: Винахід належить до друкарської фарби для глибокого друку, яка піддається окиснювальному висушуванню, яка включає полімер, який піддається окиснювальному висушуванню, аніонну макромолекулярну поверхнево-активну речовину, восковий компонент та сіль ванадію, в 2+ оптимальному варіанті - іона ванадилу VO , як викликаючий оксиполімеризацію сикативний засіб. UA 98786 C2 (12) UA 98786 C2 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі виробництва друкарських фарб. Він стосується друкарської фарби окисного твердіння на олійній основі, зокрема, для процесу друку з гравірувальної плоскої мідної форми (глибокого друку), яка включає ванадій як сикативний засіб, який застосовують у комбінації з аніонною макромолекулярною поверхнево-активною речовиною. Друкарські фарби окисного твердіння, застосовують для друкування документів, які повинні зберігатися протягом тривалого часу і витримувати несприятливі навколишні умови, таких, як банкноти та посвідчення особи. Окисне твердіння є особливо доцільним у таких процесах друкування, як глибокий друк з гравірувальної плоскої мідної форми та офсетний друк, у яких передбачається застосування фарби на олійній основі високої в'язкості (3 Па*сек або більше). Процес глибокого друку з гравірувальної плоскої мідної форми, який традиційно застосовують для друкування банкнот, найчастіше здійснюють з застосуванням фарб на основі алкідної смоли окисного твердіння. Алкідні групи у них вибирають з-поміж ненасичених жирних кислот, взятих з льняної олії, тунгової олії, талової олії, а також з інших олій, що швидко тверднуть, які мають йодне число щонайменше 100, як відомо спеціалістам у даній галузі ("Drying Oils": Rompp Lexikon "Lacke und Druckfarben", 1998, p. 583; Ullmanns Encyclopadie der Technischen Chemie, 4-те видання, том 23, стор. 425 і далі). Вищезгадані фарби повинні містити сикативний засіб (сикатив), який являє собою каталізатор оксиполімеризації. Після піддавання надрукованої фарби дії повітря сикатив реагує з киснем, утворюючи вільні радикали. Ці радикали, у свою чергу, започатковують реакції перехресного зшивання з залученням оточення ненасичених позицій (вуглець-вуглецевих подвійних зв'язків) алкідних груп. Вищезгаданий сикативний засіб (сикатив) традиційно вибирають з групи металевих мил, які включають солі довголанцюгових жирних кислот з багатовалентним металом, таким, як кобальт, марганець, кальцій, цирконій та церій. Солі вищезгаданого типу є розчинними в олії, а отже, сумісними з фарбами на олійній основі, в яких вони застосовуються. Сикативний засіб повинен включати первинний сикативний компонент, яким є іон металу, який може існувати, в умовах застосування, у більш, ніж одному стані окиснення. Іони хімічних елементів з номером від 23 до 29, а також іони деяких інших хімічних елементів, потенційно можуть бути застосовані як первинні сикативні компоненти. Марганцеві мила демонструють повільну висушувальну дію, тоді, як кобальтові мила є відомими як швидкі сикативи. їх суміші зазвичай застосовують для досягнення підвищеної ефективності висихання. Мила з кальцію та/або цирконію, а також церію, часто додають як супутні сикативні засоби (вторинні сикативні компоненти) для додаткового прискорення процесу твердіння (див. DIN ISO 4619 "Trockenstoffe fur Beschichtungsstoffe"). Металеві сполуки алкіленоксид-вмісних карбоксилатів, фосфонатів та сульфонатів як прискорювачі висихання, що зменшують час висихання фарб окисного твердіння було описано у DE 4236697 A1 (Henkel KGaA). Кобальт, марганець, залізо, свинець, ванадій, церій, цирконій, кальцій, стронцій, барій, вісмут, цинк та олово було заявлено як металевий компонент прискорювача висихання. Мила металів, таких, як свинець та цинк, у минулому часто застосовувались як компоненти прискорювача висихання. Однак зростання усвідомлення екологічних проблем зумовило заборону застосування цих металів для споживчих товарів. Кобальт у майбутньому також може бути заборонений для застосування з тих самих причин. Таким чином, існує значний інтерес до розробки сикативних систем, які не містять кобальту і які можуть замінити традиційно застосовувані сикативи з вмістом кобальту у друкарських фарбах та композиціях для покриття. Однак жодна з вільних від кобальту сикативних систем існуючого рівня техніки не досягає ефективності традиційних сикативів з вмістом кобальту у друкарських фарбах. У патенті ЕР-А-1394230 (Dainippon Ink and Chemicals, Inc.) описано вільний від кобальту сикатив для друкарських фарб, які висушуються шляхом оксиполімеризації, на основі суміші марганцю та мил жирних кислот з церієм. У заявці WO-A-06/03831 того ж самого заявника описано композицію покриття, у якій частина сикативу є заміщеною ферментом ліроксидазою. У заявці WO-A-03/093384 (АТО B.V., Netherland) описуються сикативні системи на основі марганцю та/або заліза, дія яких прискорюється через додавання відновної біомолекули, такої, як аскорбінова кислота або її похідні. Потенційним замінником кобальту у сикативних композиціях є ванадій. Цей елемент є поширеним скрізь і існує у відносно великій кількості у земній корі (136 ррm; 19-те місце серед найпоширеніших елементів після цирконію, вуглецю та сірки і перед хлором, хромом та нікелем), а отже, не повинен створювати проблеми при застосуванні у споживчих товарах. Це неможна сказати про кобальт, який, з одного боку, є суттєвим мікроелементом (29 ррm; 30-те 1 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 55 місце серед найпоширеніших елементів), але, з іншого боку, його біологічно доступна концентрація має триматись у належно контрольованих межах, оскільки будь-який надлишок цього елемента є токсичним для життя. З іншого боку, марганець є наявним у великій кількості і поширеним у земній корі (1060 ррm; 12-те місце серед найпоширеніших елементів), і, таким чином, він може застосовуватися без екологічних обмежень. Сполуки ванадію застосовуються як каталізатори окиснення і описуються як сикативні засоби для композицій покриття. Публікації F.H. Rhodes et al., The Journal of Industrial and Engineering Chemistry, том 14, №3, стор. 222-4 (1922) та R. Swehten, Farben-Zeitung, 32, стор. 1138-9 (1927) були першими, у яких повідомлялося про застосування резинатів та лінолатів ванадилу з цією метою. Однак ці результати були заперечені у публікації F. Hebler, FarbenZeitung, 32, стор. 2077-8 (1927), у якій вказується, що зазначені сполуки ванадію мають явно нижчу ефективність порівняно зі звичними кобальтовими та марганцевими сикативами. Це підтверджується тим, що донині сикативних засобів з вмістом ванадію промисловість не виробляє. В останні роки інтерес до ванадієвих сикативів знову зріс, і порівняльні випробування, здійснені, як описано у публікації R.W. Hein, Double Liaison Physique, Chimie et Economie des Peintures et Adhesifs, №492-493, стор. 31-2, показують, що ванадієві мила дійсно можуть застосовуватись як сикативні засоби для алкідних смол, які піддаються емульгуванню; як вказується, порівняльні показники швидкості висихання є такими: Со/Мn: 5 годин; V: 12 годин; V/Mn: 8 годин; V/Co: 4 години. Також повідомлялося, що висихання залежить від присутності прискорювачів висихання, таких, як біпіридин, які застосовували в усіх випробуваннях. Нещодавно спеціальні ванадієві сполуки було описано у патенті US 6,063,841 (Link et al.; Borchers GmbH) як сикативні засоби для водовмісних лаків, які висушуються окиснювальним шляхом. Оптимальними серед вищезгаданих сикативів є водні розчини водорозчинних солей 2+ іона ванадилу (VO ), наприклад, ванадил карбоксилатів, зокрема, ванадил оксалату або ванадил фосфатів. Хоча вищезгадані сикативи є спрямованими на застосування у композиціях фарб на водній основі і не демонструють висушувального ефекту у звичайних друкарських фарбах на олійній 2+ основі, авторами даного винаходу несподівано було виявлено, що солі ванадилу (VO ) за певних умов все ж можуть вигідно замінювати кобальтові сикативи у деяких типах друкарських фарб на олійній основі, і одержана в результаті вільна від кобальту сикативна система у деяких аспектах навіть перевершує класичні сикативи на кобальто-марганцевій основі. Авторами було виявлено, що солі ванадію, в оптимальному варіанті - чотиривалентного 2+ ванадію у формі іона ванадилу (VO ), можуть застосовуватись як ефективний сикативний засіб для окисного твердіння конкретного класу друкарських фарб на олійній основі, які застосовують, крім іншого, для процесу глибокого друку з гравірувальної плоскої мідної форми. Авторами було виявлено, що друкарські фарби на олійній основі можуть успішно тверднути завдяки солям ванадію, в оптимальному варіанті - солям ванадилу, якщо ці фарби включають аніонну макромолекулярну поверхнево-активну речовину, як описано у патенті ЕР-А-0340163 (Amon et al.), вміст якого включено авторами шляхом посилання. Розчинну сіль ванадилу, якою може бути ванадилсульфат, ванадилоксалат і т.ін., таким чином, додають у чистому вигляді або у формі змішуваного з водою розчину до друкарської фарби. В альтернативному варіанті може бути застосований рівноцінний продукт промислового виробництва, такий, як Borchers® VP 9950, який містить іони ванадилу. Необхідно, щоб фарба на олійній основі включала таку аніонну макромолекулярну поверхнево-активну речовину. Присутність лише солі ванадію не забезпечує достатнього ефекту твердіння. В альтернативному варіанті сикативний склад спочатку може бути одержана шляхом додавання розчинної солі ванадію, в оптимальному варіанті - солі ванадилу, такої, як ванадилсульфат, ванадил оксалат і т.ін., або рівноцінного продукту промислового виробництва, який містить іони ванадилу, такого, як Borchers® VP 9950, у чистому вигляді або у формі змішуваного з водою розчину, до вищезгаданої аніонної макромолекулярної поверхневоактивної речовини, і утворений в результаті сикативний склад, який містить іон ванадилу, потім може додаватися до друкарської фарби. Сполука ванадію також може додаватися до аніонної макромолекулярної поверхневоактивної речовини або до друкарської фарби у стані окиснення, відмінному від 2+ чотиривалентного (тобто, іона ванадилу; VO ); слід зазначити, що може застосовуватися будьяка розчинна сполука ванадію, яка має стан окиснення у межах від +ll до +V, така, як оксид ванадію(V) (V2O5), метаванадат амонію (NH4VO3), VCI2, VCI3, VCI4 і т.ін.; такі форми зрештою 2 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 55 60 перетворюються in situ на іон ванадилу шляхом гідролізу і/або під впливом відновних агентів або кисню повітря, відповідно. В оптимальному варіанті, крім іона ванадилу, у сикативному засобі або у фарбі також є 2+ присутнім принаймні ще один сикативний катіон, такий, як іон марганцю (II) (Мn ). Вищезгаданий принаймні ще один катіон може додаватися до аніонної макромолекулярної поверхнево-активної речовини або до друкарської фарби так само, як і іон ванадилу. Катіони кальцію та/або цирконію, крім інших, також можуть додаватись як супутні сикативні катіони (вторинні сикативні компоненти). Швидкість та ефективність висихання може додатково поліпшуватися через присутність прискорювачів висихання, наприклад, таких, як описано у публікації Gorkum et al., Coord. Chem. Rev. 249 (2005), 1709-1726, зокрема, на стор. 1719-1722. Сикативний засіб (сикатив) може бути приготовлений заздалегідь як розчин і додаватись у відповідній кількості до аніонної макромолекулярної поверхнево-активної речовини або до друкарської фарби у момент її складання. Розчинником для складання сикативного засобу в оптимальному варіанті є вода або водорозчинний органічний розчинник. Друкарська фарба з додаванням сикативу повинна містити принаймні один матеріал, який піддається окисному твердінню. Такі матеріали є відомими спеціалістам у даній галузі, і вони можуть мати природне або синтетичне походження. До типових матеріалів окисного твердіння природного походження, належать льняна олія, тунгова олія, талова олія та інші швидко висихаючі олії, які мають йодне число щонайменше 100. До типових матеріалів синтетичного походження окисного твердіння, належать алкідні смоли. їх зазвичай одержують шляхом естерифікації суміші, яка включає одну або кілька багатоатомних карбонових кислот або похідних кислот, таких, як малеїновий ангідрид, (орто-, ізо-, тере-) фталеві кислоти або ангідриди та/або їх гідрогенізовані еквіваленти і т.ін. та одну або кілька ненасичених жирних кислот природного походження одним або кількома багатоатомними спиртами, такими, як етиленгліколь, гліцерин, пентаеритрит, сорбіт і т.ін. Одержаними в результаті продуктами, залежно від вихідних матеріалів та умов процесу, є більш або менш в'язкі смоли, які мають більш або менш ненасичені групи та більш або менш карбоновокислотні групи. Крім матеріалу, який піддається окисному твердінню, друкарська фарба з додаванням сикативу, згідно з даним винаходом повинна містити аніонну макромолекулярну поверхневоактивну речовину (AMS). Макромолекулярні поверхнево-активні речовини, які також називаються полімерними поверхнево-активними речовинами, є відомими спеціалістам у даній галузі (наприклад, ЕР-А-0798320; US 5,484,895; WO-A2004/111165). Залежно від наявної хімічної функціональності, макромолекулярні поверхнево-активні речовини можуть бути аніонними, катіонними або неіонними. Зазвичай макромолекулярні поверхнево-активні речовини включають частину молекули полімеру, яка має афінність до першої фази, наприклад, гідрофобної фази, та частину молекули полімеру, яка має афінність до другої фази, наприклад, гідрофільної фази. AMS-полімер може бути блок-співполімером, який містить блок гідрофобних повторюваних мономерних ланцюгів та блок гідрофільних повторюваних мономерних ланцюгів. AMS-полімер також може бути прищепленим полімером, який містить основний полімерний або олігомерний ланцюг, який має афінність до першої фази, та бокові полімерні або олігомерні ланцюги, які мають афінність до другої фази. Аніонні макромолекулярні поверхнево-активні речовини, придатні згідно з даним винаходом, повинні бути здатними взаємодіяти з солями ванадію, що в результаті забезпечує ефективну висушувальну активність у фарбах згідно з даним винаходом. Прийнятну аніонну макромолекулярну поверхнево-активну речовину одержують шляхом нейтралізації органічними або неорганічними основами принаймні одного з таких полімерів: a. Продуктів реакції приєднання фумарової кислоти або малеїнового ангідриду до ненасичених рослинних олій, адуктів фенольних смол та рослинних олій або смол полібутадієнового типу (які мають кислотне число від 10 до 250 мг КОН/г смоли), поліамідів, поліетерів. b. Алкідних смол та модифікованих алкідних смол (фенольних, епоксидних, уретанових, силіконових, акрилових або вінілових модифікованих алкідних смол). Кислотне число становить від 10 до 150 мг КОН/г смоли. c. Епоксидних смол та модифікованих епоксидних смол, які мають карбоновокислотні групи. Кислотне число становить від 30 до 200 мг КОН/г смоли. d. Насичених поліестерних смол та модифікованих насичених поліестерних смол (кислотне число від 50 до 250 мг КОН/г смоли). e. Полімерів та співполімерів, які містять від 2 до 100 % акрилової кислоти та/або метакрилової кислоти та/або малеїнової кислоти та/або стиролсульфонової кислоти (кислотне число від 20 до 150 мг КОН/г смоли). 3 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 55 60 f. Продуктів реакції конденсації каніфолі та естерів каніфолі з рослинними оліями та/або смолами фенольного типу. g. Естерів целюлози аніонного типу. h. Полімерів, які включають фосфатні та/або фосфонатні групи. Друкарська фарба для оптимального застосування, тобто, процесу друку з гравірувальної плоскої мідної форми (глибокого друку), також містить пігменти та/або наповнювачі як барвники або загусники. Друкарські фарби для глибокого друку мають пастоподібну консистенцію та -1 в'язкість принаймні 3 Па*сек при 40 °C (швидкість зсуву 1000 сек ), виміряну за допомогою Haake Roto-Visco RV1. Пігменти та наповнювачі разом становлять приблизно 60 % від загальної маси фарби і вони являють собою важливий бар'єр для дифузії кисню у надрукованій фарбі, уповільнюючи процес висихання. Якщо врахувати товщину шару фарби (зазвичай 50 мікрометрів), який наносять шляхом глибокого друку, ефективність сикативної системи є ключовим чинником. Пігменти та наповнювачі, які можуть застосовуватись у друкарських фарбах для глибокого друку, є загальновідомими серед спеціалістів у даній галузі і не потребують подальшого опису. Друкарські фарби для глибокого друку також вимагають присутності воскового компонента у фарбі під час процесу друкування. Віск виконує подвійну роль: по-перше, він сприяє зменшенню відбивання. По-друге, він змащує поверхню обтирального циліндра під час операції друкування, таким чином, знижуючи тертя між обтиральним циліндром та друкарською формою і подовжуючи термін служби дорогої друкарської форми. Воскові компоненти, які застосовують у друкарських фарбах для глибокого друку, є загальновідомими серед спеціалістів у даній галузі. Прикладами прийнятних воскових компонентів є поліетиленовий віск (такий, як РЕ 130 від Hoechst) або карнаубський віск. Таким чином, оптимальна фарба згідно з даним винаходом включає восковий компонент, а також пігменти та/або наповнювачі, для виготовлення друкарської фарби для глибокого друку, -1 яка має в'язкість принаймні 3 Па*сек при 40 °C (швидкість зсуву 1000 сек ), виміряну за допомогою Haake Roto-Visco RV1. Звичайно, фарби згідно з даним винаходом можуть включати інші домішки, які традиційно застосовують у друкарських фарбах для глибокого друку і які є загальновідомими серед спеціалістів у даній галузі. Винахід також розкриває спосіб виготовлення та застосування друкарської фарби окисного твердіння для глибокого друку, а також спосіб виготовлення та застосування проміжного сикативного складу, який містить аніонну макромолекулярну поверхнево-активну речовину та ванадієвий сикатив. Процес виготовлення друкарської фарби окисного твердіння для глибокого друку згідно з даним винаходом, включає етап додавання солі ванадію, в оптимальному варіанті - іона 2+ ванадилу (VO ), як викликаючого оксиполімеризацію сикативного засобу до суміші, яка включає принаймні один матеріал, який піддається окисному твердінню, та принаймні одну аніонну макромолекулярну поверхнево-активну речовину, разом з восковим компонентом. Процес одержання сикативного складу згідно з даним винаходом включає етап додавання 2+ солі ванадію, в оптимальному варіанті - іона ванадилу (VO ), як викликаючого оксиполімеризацію сикативного засобу до аніонної макромолекулярної поверхнево-активної речовини у прийнятному розчиннику. Прийнятні розчинники для здійснення процесу вибирають з групи, яка складається з полярних органічних розчинників, таких, як тетрагідрофуран (THF) або інші подібні сполуки. Розчинник може бути видалений відразу після ретельного змішування реагентів. Утворення продукту спостерігається через зміну кольору реакційної суміші з синього на зелений. Інший процес виготовлення друкарської фарби окисного твердіння, включає етап додавання сикативного складу згідно з винаходом до принаймні одного матеріалу, який піддається окисному твердінню, в оптимальному варіанті - до алкідної смоли. Сикативний склад згідно з винаходом може застосовуватись у друкарській фарбі окисного твердіння, в оптимальному варіанті - у друкарській фарбі для глибокого друку з гравірувальної плоскої мідної форми. Виготовлена в результаті фарба може застосовуватися для друку захищених документів, зокрема, для друкування банкнот. Короткий опис фігур Фіг.1 схематично показує хімічний характер ванадійвмісного сикативного складу згідно з даним винаходом. Сикативний склад містить ванадій, в оптимальному варіанті - у стані 2+ окиснення (4+) (іон ванадилу, VO ), зв'язаний з карбоксилатними групами аніонної макромолекулярної поверхнево-активної речовини (AMS), у присутності молекул води. AMS також може містити залишки жирних кислот, які можуть бути ненасиченими і які можуть бути з'єднані з полімерним основним ланцюгом. 4 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг.2 показує спектри відбиття Vis/NIR (від 400 до 1100 нм): a) аніонної макромолекулярної поверхнево-активної речовини (AMS); b) ванадійвмісного сикативного складу згідно з даним винаходом, яка складається з аніонної макромолекулярної поверхнево-активної речовини та ванадилсульфату (AMS-VOSO4); c) алкідної смоли з домішкою ванадилсульфату (алкід-VОSO4); d) поліакрилатної смоли з домішкою ванадилсульфату (PA-VOSO4) e) гідратованого ванадилсульфату (VOSO4=VO(SO4)*5H2O). Друкарська фарба окисного твердіння згідно з даним винаходом, призначена для застосування у процесі друку з гравірувальної плоскої мідної форми (глибокого друку), включає, додатково до її макромолекулярних компонентів, принаймні один матеріал, який піддається окисному твердінню, та принаймні одну аніонну макромолекулярну поверхнево-активну речовину і характеризується тим, що сіль ванадію, в оптимальному варіанті - іона ванадилу 2+ (VO ), є присутньою як викликаючий оксиполімеризацію первинний сикативний засіб. Фарби для вищезгаданого процесу глибокого друку також повинні містити восковий компонент. Матеріал, який піддається окисному твердінню, в оптимальному варіанті є алкідною смолою, на зразок тієї, яку одержують шляхом спільної конденсації (естерифікації) при температурі від 180 °C до 240 °C і) однієї або кількох полікарбонових кислот, таких, як орто-, ізо- або тер-фталеві кислоти, opтo-тетрагідрофталева кислота, фумарова кислота, малеїнова кислота, або їх відповідний ангідрид; іі) одного або кількох багатоатомних спиртів, таких, як гліколь, триметилолетан, пентаеритрит, сорбіт і т.ін.; та ііі) однієї або кількох ненасичених жирних кислот, таких, як жирні кислоти льняної олії, тунгової олії або талової олії. Така конденсація та відповідні умови одержання потрібних продуктів з метою виготовлення зв'язувальної речовини фарби є відомими спеціалістам у даній галузі. Як правило, матеріали, який піддаються окисному твердінню, є загальновідомими серед спеціалістів у даній галузі і не потребують детального опису. Природна швидко висихаюча олія, така, як льняна олія або тунгова олія, також може застосовуватись як матеріал, який піддається окисному твердінню. Аніонні макромолекулярні поверхнево-активні речовини, які мають застосовуватися згідно з даним винаходом, є загальновідомими серед спеціалістів у даній галузі. Ці сполуки та способи їх одержання було детально описано у патентній літературі, наприклад, у патенті ЕР-0340163 A1, відповідний вміст якого включено авторами шляхом посилання. Застосовують різні хімічні способи для одержання аніонної макромолекулярної поверхнево-активної речовини; типові хімічні способи представлено вище і у частині даного опису, яка стосується прикладів. Ці продукти в цілому характеризуються молекулярною масою порядку 2000-5000 г/моль і великою кількістю карбоксилатних груп (типове кислотне число у протонованому стані становить до 250 мг КОН/г) для забезпечення в результаті повної розчинності в основному водному розчині при низькій іонній силі(як правило, від 0,1 % до 1 % NaOH). Друкарська фарба, крім солі катіону ванадію, може включати другий первинний сикативний засіб, такий, як сіль катіону, вибраного з-поміж катіонів марганцю, заліза, міді та церію; перевагу віддають катіонові марганцю(ІІ). Присутність додаткових первинних сикативних засобів поліпшує швидкість висихання та глибоке висихання фарби. Друкарська фарба в оптимальному варіанті також може включати принаймні один вторинний сикативний (супутній сикативний) засіб, такий, як сіль катіону, вибраного з-поміж катіонів кальцію, цирконію, стронцію, барію, вісмуту, цинку та олова; перевагу віддають катіонам кальцію або цирконію. Вторинні сикативні засоби не мають власного висушувального впливу, але вони підвищують активність первинних сикативних засобів при застосуванні у комбінації з ними. Друкарська фарба додатково може включати принаймні один прискорювач твердіння. Замість прямого домішування солі ванадію до друкарської фарби окисного твердіння, сикативний склад може бути підготовлений заздалегідь. Сикативний склад включає принаймні одну аніонну макромолекулярну поверхнево-активну речовину та сіль ванадію, в оптимальному 2+ варіанті - іона ванадилу (VO ), як викликаючий оксиполімеризацію компонент. Вищезгаданий сикативний склад домішують у друкарську фарбу окисного твердіння, на наступному етапі. Приготування сикативного складу, який містить сполуку ванадію та інші сикативні компоненти, та його наступне включення до складу фарби має перевагу, яка полягає у сприянні рівномірному розподілові сикативного засобу в об'ємі друкарської фарби. Значно легше спочатку рівномірно змішувати потрібний малий об'єм сикативного засобу з аніонною 5 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 55 макромолекулярною поверхнево-активною речовиною низької в'язкості з наступним змішуванням більшого об'єму з рештою друкарської фарби, ніж безпосередньо рівномірно змішувати малий об'єм сикативного засобу з великим об'ємом друкарської фарби високої в'язкості. Авторами було виявлено, що висушувальна активність є результатом комбінації катіону ванадію та аніонної макромолекулярної поверхнево-активної речовини (AMS). Наприклад, самостійно ванадилсульфат не висушує жирну фарбу, яка не містить аніонної макромолекулярної поверхнево-активної речовини. Однак після домішування до жирної фарби AMS спостерігається висушувальна дія солі ванадію. Утворення сполуки між AMS та катіоном ванадилу також є помітним візуально; ванадилсульфат, а також водні розчини солей ванадилу мають синій колір, тоді, як сполука катіону ванадилу з AMS зелена. Ефект ілюструється спектрами відбиття, представленими на Фіг.2. Ці спектри отримували через мазок на білому відбивному тлі; значення інтенсивності не масштабовані. Фіг.2 показує, крім спектрів AMS (які є майже прозорими від 400 нм до 1100 нм) та пентагідрату ванадилсульфату (VOSO4, який має два піки поглинання при 620 нм та 760 нм), спектр сполуки AMS з ванадилсульфатом (AMS+VOSO 4), яка характеризується поглинанням ультрафіолетової (UV) частини спектру нижче 400 нм, а також двома окремими піками поглинання при 600 нм та 810 нм. Продукт приєднання алкідної смоли до ванадилсульфату (алкід+VОSО4), який не є ефективним як сикативний склад (тобто, у ньому алкід не є аніонною макромолекулярною поверхнево-активною речовиною згідно з даним винаходом), демонструє піки поглинання при 620 нм та при 760 нм, подібно до спектра самого лише ванадилсульфату. Продукт приєднання поліакрилатної смоли до ванадилсульфату (PA+VOSO 4) демонструє піки поглинання при 580 нм та при 820 нм і також є ефективним як сикативний склад; поліакрилатна смола дійсно може служити як AMS. Автори схильні пов'язувати вищезгаданий зелений колір та піки поглинання ванадилу при 600 нм або нижче та при 800 нм або вище з висушувальною дією. Фіг.1 схематично представляє можливу хімічну структуру активного сикативного засобу як 2+ комбінацію, відому для необхідних елементів: катіон ванадилу (VO ) скоординований з карбоксилатними групами AMS-полімеру таким чином, щоб досягалася нейтральність заряду, а також з однією або кількома молекулами води для забезпечення координаційного оточення з принаймні шести атомів навколо іона ванадію. На фігурі карбоксилатні групи представлено двома ароматичними карбоксилатами; однак вони, як видно з прикладу поліакрилату, також можуть бути аліфатичними карбоксилатами. У сикативному засобі можуть бути присутні інші хімічні групи, такі, як ненасичені або насичені залишки жирних кислот. Сикативний склад додатково може включати другий первинний сикативний засіб, такий, як сіль катіону, вибраного з групи, яка складається з катіонів марганцю, заліза, міді та церію, в оптимальному варіанті - катіону марганцю (II). Відомо, що марганець поліпшує глибоке висихання фарб для глибокого друку і у даний час його застосовують у комбінації з кобальтовими сикативами. Крім того, сикативний склад може включати принаймні один вторинний сикативний (супутній сикативний) засіб, такий, як сіль катіону, вибраного з групи, яка складається з катіонів кальцію, цирконію, стронцію, барію, вісмуту, цинку та олова, в оптимальному варіанті - катіонів кальцію або цирконію. Вона також може включати прискорювач твердіння. Кількість ванадію у сикативному засобі або сполуці згідно з даним винаходом становить від 2 % до 20 %. Кількість необов'язкового ще одного катіону сикативу, такого, як марганець, у сикативному засобі або сполуці становить від 2 % до 20 %. Способи виготовлення друкарської фарби окисного твердіння згідно з винаходом, а також одержання сикативного складу представлено у прикладах. Ці способи є загальновідомими серед спеціалістів у даній галузі і детального опису не потребують. Друкарська фарба окисного твердіння згідно з винаходом, є особливо придатною для виготовлення фарб для процесу глибокого друку з гравірувальної плоскої мідної форми, який застосовують для друкування захищених документів, зокрема банкнот. Фарби для глибокого друку для вищезгаданого застосування особливо потребують швидкого висихання поверхні для забезпечення високої продуктивності разом з ефективним глибоким висихання для забезпечення стійкості документів до умов обігу. Фарби для глибокого друку на банкнотах наносять досить товстим шаром (як правило, від 30 до 50 мікрометрів), який виступає над поверхнею паперу; таким чином, друк на банкнотах піддається механічному контактові та стиранню. 6 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 55 60 Отже, після друкування фарба повинна швидко висихати на поверхні для уникнення відбивання у стосі віддрукованих аркушів. Протягом годин або днів після друкування надрукована фарба повинна ефективно просохнути по всій глибині для надання документові стійкості до дії води, розчинників та традиційних побутових хімікатів, тобто, придатності для обігу. Винахід далі пояснюється за допомогою необмежувальних прикладів його втілення: Приклади Представлені нижче приклади пояснюють одержання різних аніонних макромолекулярних поверхнево-активних речовин, які можуть застосовуватися для виготовлення друкарської фарби або сикативного складу згідно з даним винаходом. Для одержання сикативного складу в оптимальному варіанті застосовують несикативний алкід для уникнення проблем автоматичного зшивання, через які продукт може стати нерозчинним. А. Одержання аніонних макромолекулярних поверхнево-активних речовин (AMS): 1. Аніонна модифікована каніфоллю фенольна смола: 60 частин модифікованої каніфоллю фенольної смоли (Robert Kraemer GmbH: Bremapal 2120) спочатку піддавали реакції з 25 частинами необробленої тунгової олії при 220 °C протягом двох годин. Після цього продукт розчиняли у 15 частинах мінеральної олії (інтервал кипіння 170-260 °C). Кислотне число на одиницю маси становило від 75 до 90 мг КОН/г смоли. Середня молекулярна маса, визначена шляхом GPC-аналізу, становила 2000 г/моль. Продукт нейтралізували водним розчином 25 % гідроксиду калію до рН 8. Кінцеве кислотне число було нижчим за 10 мг КОН/г смоли. 2. Аніонна модифікована акрилом алкідна смола: Алкідну смолу, яка містить пентаеритрит (5,0 г), етиленгліколь (10,0 г) та моноалкіловий етер гліцерину (20,0 г) як поліолові компоненти, ізофталеву кислоту (7,0 г) та малеїновий ангідрид (13,0 г) як полікислотні компоненти і жирну кислоту талової олії (45,0 г) як жирнокислотний компонент, одержували шляхом поліконденсації при 220 °C для отримання кислотного числа на одиницю маси 10 мг КОН/г. Утворений в результаті продукт розводили метилетилкетоном до вмісту твердої речовини 60 %. Після цього додавали акрилову кислоту (7,0 г), бутилметакрилат (10,0 г) та бензоїлпероксид (0,2 г) і суміш нагрівали до 80 °C-120 °C протягом трьох годин. Метилетилкетон видаляли і продукт розводили висококиплячою мінеральною олією (Magie 500) до вмісту твердої речовини 80 %. Кінцеве кислотне число становило від 40 до 50 мг КОН/г смоли, і середньочислова молекулярна маса, визначена шляхом GPC-аналізу, становила приблизно 3500 г/моль. Продукт нейтралізували 10 % водним розчином гідроксиду літію для досягнення показника рН 7,5. Кінцеве кислотне число було нижчим за 15 мг/г смоли. 3. Аніонна алкідна смола: Алкідну смолу середньої довжини, яка має карбоксильні групи, синтезували шляхом поліконденсації при 220 °C пентаеритриту (15,0 г), гліцерину (8,0 г), фталевого ангідриду (16,0 г) та жирних кислот льняної олії (61,0 г) для забезпечення кислотного числа, нижчого за 10 мг КОН/г смоли, з наступним додаванням фталевого ангідриду (19,0 г) при 150 °C, якому дозволяли реагувати протягом однієї години для забезпечення кислотного числа на одиницю маси 60 мг КОН/г смоли. Продукт після цього розводили у висококиплячій мінеральній олії (Magie 500) до вмісту твердої речовини 80 %. Середньочислова молекулярна маса, яку визначали шляхом GPC-аналізу, становила приблизно 3000 г/моль. Продукт нейтралізували 20 % водним розчином гідроксиду літію до кінцевого показника рН 8. 4. Несикативний алкід: Пентаеритрит (17 г), стеаринову кислоту (35,5 г), гліцерин (1г) тетрагідрофталевий ангідрид (1 г) та метилізобутилкетон (150 мл) нагрівали в атмосфері азоту при 155 °C протягом 3 год. 30 хв. Воду видаляли шляхом азеотропної перегонки. На цьому етапі температуру знижували до 120 °C і додавали тетрагідрофталевий ангідрид (59,3 г). Після додаткових двох годин при 120 °C метилізобутилкетон відганяли у вакуумі. Утворений в результаті нереакційноздатний алкід (96,2 г) мав кислотне число на одиницю маси 194 мг KOH/g. В. Одержання макромолекулярної сикативного складу на основі ванадилу: Несикативний алкід (50 г) з прикладу А.4 та THF (тетрагідрофуран, 75 г) нагрівали до 65 °C. По краплях додавали 40 % водний розчин гідроксиду калію (23,5 г) протягом 5 хв. Додавали пентагідрат ванадилсульфату (40,8 г) і температуру підтримували на рівні 65 °C протягом 1 год. 45 хв. THF та воду після цього видаляли шляхом перегонки при 55 °C у вакуумі. Одержували темно-зелену ламку тверду речовину (93 г). Її перетворювали на порошок шляхом перемелювання. С. Друкарські фарби окисного твердіння для глибокого друку; 7 UA 98786 C2 5 1. Виготовлення фарб для глибокого друку а. Фарби, які містять аніонну макромолекулярну поверхнево-активну речовину Друкарські фарби окисного твердіння для глибокого друку, виготовляли шляхом ретельного перемішування всіх компонентів, за винятком сикативного засобу. Утворену в результаті пасту перемелювали на тривальцовому млині у дві фази (перший прогін при тиску 5 бар, другий прогін при тиску 8 бар). Сикативний засіб (сикатив) додавали перед третім прогоном на тривальцовому млині при тиску 5 бар. В'язкість фарби доводили до приблизно 8 Па*сек при -1 40 °C (швидкість зсуву 1000 сек ). Вміст твердої речовини у виготовленій в результаті фарбі становив приблизно 40 %. 10 Компоненти Аніонна алкідна смола з прикладу А.3 (*) Vialkyd AR 680 (Surface Specialities) розведений у PKWF 1/3 (Dow) Фенольна смола FN5 (Schenectady Europe), варена у тунговій олії і розведена PKWF 1/3 (Dow) Карнаубський віск Поліетиленовий віск РЕ 130 (Hoechst) Тальк Special Black 4 (Degussa) PKWF 6/9 AF (Dow) Карбонат кальцію (крейда) Сикативний засіб (згідно з Таблицею 1) Загалом Кількість (мас. %) 195 135 60 30 40 15 100 45 355 25 1000 (*) Може бути замінена необхідним чином модифікованою каніфоллю фенольною смолою (приклад А.1) або аніонною модифікованою акрилом алкідною смолою (приклад А.2). 15 b. Фарби, які не містять аніонної макромолекулярної поверхнево-активної речовини Представлені нижче композиції приготовляли згідно з процедурою, описаною для фарб, які містять макромолекулярну поверхнево-активну речовину. Компоненти Vialkyd SAL 766 (Surface Specialities) Низькомолекулярна сульфонована поверхнево-активна речовина Vialkyd AR 680 (Surface Specialities), розведений PKWF 1/3 Фенольна смола FN5, варена у тунговій олії і розведена PKWF 1/3 AF Карнаубський віск Поліетиленовий віск РЕ 130 (Hoechst) Тальк Special Black 4 (Degussa) PKWF 6/9 AF Карбонат кальцію (крейда) Сикативний засіб (згідно з Таблицею 1) Загалом 20 25 30 Кількість (мас. %) 165 30 135 60 30 40 15 100 45 355 25 1000 2. Випробування висихання та стійкості Результати випробувань висихання та стійкості зведено у Таблиці 1. Фарби, які не містять аніонної макромолекулярної поверхнево-активної речовини (AMS), не піддаються висушуванню з застосуванням ванадилсульфату як єдиного сикативного засобу, тоді, як сульфат кобальту за подібних обставин демонструє висушувальну дію. У цьому прикладі випробування було вибрано середню концентрацію сикативного засобу 0,15 %, розраховану за загальною масою фарби. Фарби, які містять аніонну алкідну смолу (з наведеного вище прикладу А.3) як аніонну макромолекулярну поверхнево-активну речовину (AMS), піддаються висушуванню з застосуванням ванадилсульфату у вищезгаданій концентрації як єдиного сикативного засобу. Сполука ванадилу є навіть ефективнішою (з коротшим часом висихання) за рівноцінну кількість сульфату кобальту або октоату кобальту. Ванадил оксалат демонструє ще швидшу висушувальну дію. 8 UA 98786 C2 5 Найбільш ефективним сикативом при низькій концентрації ванадію, серед досліджуваних у 2+ 2+ 4+ контексті даного винаходу, була суміш, яка включає 0,02 % VO , 0,1 % Мn та 0,2 % Zr від загальної маси фарби ("Новий засіб"). Час висихання фарби був коротшим (29 годин), ніж у 2+ 2+ такої самої фарби, яка містить стандартний сикатив(який включає 0,02 % Со , 0,1 % Мn та 4+ 0,2 % Zr від загальної маси фарби). Фарби, висушені з застосуванням "нового засобу", демонстрували відмінні характеристики щодо відбивання та глибокого висихання, з отриманням в обох випадках найкращих результатів (Таблиця 1). Таблиця 1 Приклад С.1.а C.1.b 10 AMS Сикативний засіб Немає Сульфат кобальту 1 Аніонна Октоат кобальту алкідна Ванадилсульфат смола Ванадил оксалат (пр. А.3) Стандартний 2 3 засіб CoVMn /Zr Новий засіб 4 2 3 V /Mn /Zr Сульфат немає кобальту Ванадил немає сульфат Глибоке Час Zr Відбивання висихання висихання (%) (**) (*) (***) (год.) 0 1 1 >240 Co (%) V (%) Мn (%) 0 0 0 0,15 0 0 0 3,5 4 30 0 0 0 0 0 0 3,5 4,5 4,5 4 5 5 47 22 16 0,15 0 0 0,15 0 0,15 0,02 0 0,1 0,2 2,5 4 40 0 0,02 0,1 0,2 5 4,5 29 0,15 0 0 0 4 2,5 50 0 0,15 0 0 2,5 2 220 1 Кобальт Borchers Octasoligen Марганець Borchers Octasoligen 3 Цирконій Borchers Octasoligen 4 6 % водний розчин ванадію VOSO4*5H2O (*) Швидкість глибокого висихання визначали способом протитиску через 24 години після друкування; значення були класифіковані таким чином: 1: відсутність глибокого висихання 2: погане глибоке висихання 3: середнє глибоке висихання 4: добре глибоке висихання 5: повне глибоке висихання. Допустимі межі для глибокого висихання за 24 години відповідають ступеням з 3 по 4. (**) Показники відбивання визначали через 24 години після друкування; значення були класифіковані таким чином: 1: повне відбивання ("повна копія") 2: сильне відбивання 3: середнє відбивання 4: слабке відбивання 5: відсутність відбивання. Допустимі межі для відбивання за 24 години відповідають ступеням 4, 5. (***) Час висихання визначали за допомогою рекордера часу висихання ВК з застосуванням відбиття на скляних смугах з пересувними голками відповідно до ASTM D 5895, як відомо спеціалістам у даній галузі. 2 15 20 25 30 35 40 ФОРМУЛА ВИНАХОДУ 1. Друкарська фарба окисного твердіння для процесу глибокого друку з гравірувальною плоскою мідною формою, яка містить: а) принаймні один матеріал окисного твердіння; б) принаймні одну аніонну макромолекулярну поверхнево-активну речовину; в) принаймні один восковий компонент; 9 UA 98786 C2 5 10 15 20 25 30 35 40 45 50 г) пігмент або наповнювач, або суміш пігменту та наповнювача, що забезпечують загальну -1 в'язкість композиції фарби принаймні 3 Па*сек. при 40 °C та швидкості зсуву 1000 сек ; яка відрізняється тим, що додатково містить сіль ванадію як первинний викликаючий оксиполімеризацію сикативний засіб. 2. Друкарська фарба за п. 1, яка відрізняється тим, що як матеріал окисного твердіння містить алкідну смолу. 3. Друкарська фарба за п. 1, яка відрізняється тим, що сіль ванадію являє собою сіль іону 2+ ванадилу VO . 4. Друкарська фарба за будь-яким з пп. 1-3, яка відрізняється тим, що додатково містить принаймні одну сіль катіону другого первинного сикативу, вибраного з групи, яка складається з катіонів марганцю, заліза, міді та церію. 5. Друкарська фарба за будь-яким з пп. 1-4, яка відрізняється тим, що додатково містить принаймні одну сіль катіону супутнього сикативу, вибраного з групи, яка складається з катіонів кальцію, цирконію, стронцію, барію, вісмуту, цинку та олова. 6. Друкарська фарба за будь-яким з пп. 1-5, яка відрізняється тим, що додатково містить принаймні один прискорювач твердіння. 7. Сикативний склад для друкарської фарби окисного твердіння, який містить принаймні одну 2+ аніонну макромолекулярну поверхнево-активну речовину та сіль іону ванадилу VO як первинний викликаючий оксиполімеризацію сикативний засіб. 8. Сикативний склад за п. 7, який відрізняється тим, що додатково містить принаймні одну сіль катіону другого первинного сикативу, вибраного з групи, яка складається з катіонів марганцю, заліза, міді та церію. 9. Сикативний склад за будь-яким з пп. 7-8, який відрізняється тим, що додатково містить принаймні одну сіль катіону супутнього сикативу, вибраного з групи, яка складається з катіонів кальцію, цирконію, стронцію, барію, вісмуту, цинку та олова. 10. Сикативний склад за будь-яким з пп. 7-9, який відрізняється тим, що додатково містить принаймні один прискорювач твердіння. 11. Спосіб одержання друкарської фарби окисного твердіння для процесу глибокого друку з гравірувальної плоскої мідної форми, у якому додають разом сіль ванадію як первинний викликаючий оксиполімеризацію сикативний засіб, принаймні один матеріал окисного твердіння, принаймні одну аніонну макромолекулярну поверхнево-активну речовину, принаймні один восковий компонент та пігмент або наповнювач, або суміш пігменту та наповнювача для забезпечення загальної в'язкості композиції фарби принаймні 3 Па*сек. при 40 °C та швидкості -1 зсуву 1000 сек . 12. Спосіб за п. 11, який відрізняється тим, що як матеріал окисного твердіння беруть алкідну смолу. 2+ 13. Спосіб за п. 11, який відрізняється тим, що як сіль ванадію беруть сіль іону ванадилу VO . 2+ 14. Спосіб одержання сикативного складу, у якому додають сіль іону ванадилу VO , як викликаючий оксиполімеризацію сикативний засіб, до принаймні однієї аніонної макромолекулярної поверхнево-активної речовини. 15. Спосіб одержання друкарської фарби окисного твердіння, у якому додають сикативний склад за будь-яким з пп. 7-10 до фарби, що включає принаймні один матеріал окисного твердіння. 16. Спосіб за п. 15, який відрізняється тим, що як матеріал окисного твердіння беруть алкідну смолу. 17. Застосування сикативного складу за будь-яким з пп. 7-10 у друкарській фарбі окисного твердіння для оксиполімеризаційного твердіння фарби. 18. Застосування за п. 17, яке відрізняється тим, що друкарська фарба окисного твердіння являє собою фарбу глибокого друку для використання з гравірувальною плоскою мідною формою. 19. Застосування друкарської фарби окисного твердіння за будь-яким з пп. 1-6 для друкування захищених документів. 20. Застосування за п. 19, яке відрізняється тим, що захищений документ являє собою банкноту. 10 UA 98786 C2 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюVanadium-drier intaglio ink

Автори англійськоюLefebvre, Olivier, Schaller, Christophe, Degott, Pierre, Mueller, Edgar

Назва патенту російськоюКраска для глубокой печати с ванадиевым сиккативом

Автори російськоюЛефевр Оливье, Шаллер Кристоф, Дего Пьер, Мюллер Эдгар

МПК / Мітки

МПК: B41M 3/14, C09D 11/02, C09D 11/12, C09D 11/10

Мітки: друку, фарба, сикативом, глибокого, ванадієвим

Код посилання

<a href="https://ua.patents.su/13-98786-farba-dlya-glibokogo-druku-z-vanadiehvim-sikativom.html" target="_blank" rel="follow" title="База патентів України">Фарба для глибокого друку з ванадієвим сикативом</a>

Попередній патент: Зміни обслуговуючих точок доступу прямої лінії зв’язку і зворотної лінії зв’язку

Наступний патент: Стенд для обробки головок блоків циліндрів

Випадковий патент: Пристрій для контролю міцності піщано - глинястої суміші на стиснення в процесі її приготування