Генератор енергії

Номер патенту: 99421

Опубліковано: 10.08.2012

Автори: Мирошниченко Дмитро Євгенович, Трубянов Юрій Валентинович

Формула / Реферат

1. Генератор енергії, що містить корпус, в якому встановлений, з можливістю обертання, приводний вал; провідну ланку, що включає механізм передачі обертання приводного валу через провідне колесо, жорстко встановлене на приводному валу, елементам з неврівноваженою масою, виконаним у вигляді коліс, які забезпечені додатковими вантажами; кінематичний ланцюг між провідною ланкою і кінцевим споживачем, що включає робочі вузли, виконані з можливістю передачі робочого моменту, який відрізняється тим, що механізм передачі обертання валу містить не менше двох, кінематично пов'язаних з провідним колесом, ведених ексцентричних коліс, кожне з яких встановлене з можливістю обертання на додаткових нерухомих ведених осях, розташованих паралельно осі приводного валу і на обох своїх кінцях жорстко пов'язаних між собою сполучним елементом, коромислом, центр якого вільно закріплений на приводному валу, при цьому, кожна ведена вісь забезпечена додатковою сполучною ланкою, яка, одним своїм кінцем закріплена на осі, а своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, що містить впускні клапани для нагнітання робочого середовища і випускні клапани, сполучені через ресивер з кінцевим споживачем.

2. Генератор енергії за п. 1, який відрізняється тим, що ведені ексцентричні колеса механізму передачі обертання виконані з однаковими діаметрами.

3. Генератор енергії за пп. 1, 2, який відрізняється тим, що коромисло виконане у вигляді геометричної фігури, в якій крайні точки, в місцях яких воно кріпиться до ведених осей, рівновіддалені від точки кріплення коромисла на приводному валу, а саме: круга або правильного багатокутника (квадрата, рівностороннього трикутника), або хрестоподібної фігури.

4. Генератор енергії за пп. 1-3, який відрізняється тим, що механізм передачі обертання валу елементам з неврівноваженою масою виконаний на основі фрикційної або зубчастої, або пасової, або ланцюгової, або черв'ячної передачі обертання від провідного колеса до ведених.

5. Генератор енергії за пп. 1-4, який відрізняється тим, що вантажі жорстко закріплені на поверхні ведених ексцентричних коліс.

6. Генератор енергії за пп. 1-4, який відрізняється тим, що кожне ексцентричне колесо забезпечене радіальною напрямною, усередині якої розміщений вантаж, з можливістю його радіального переміщення уздовж напрямної, під дією додатково встановленого локального приводного пристрою для вантажу.

7. Генератор енергії за п. 6, який відрізняється тим, що радіальна напрямна виконана прямолінійною або дугоподібною, або спіральною з центром, співпадаючим з віссю обертання ексцентричного колеса.

8. Генератор енергії за пп. 6, 7, який відрізняється тим, що локальний приводний пристрій для вантажу виконаний механічним (пружинним або важільним) або електричним (у вигляді електромагніту або ротора), або електронним, або гідравлічним, або пневматичним.

9. Генератор енергії за пп. 1-8, який відрізняється тим, що механізм передачі обертання валу містить додаткові провідні колеса, закріплені послідовно уздовж осі приводного валу, з кінематично пов'язаними з кожним з них веденими ексцентричними колесами.

10. Генератор енергії за пп. 1-9, який відрізняється тим, що містить додаткові ведені ексцентричні колеса, кінематично пов'язані з одним і тим же провідним колесом так, що кожне подальше ведене колесо кінематично пов'язане з попереднім, при цьому усі осі, на яких розташовані ведені колеса, жорстко закріплені послідовно на одному і тому ж коромислі, центр якого вільно закріплений на приводному валу.

11. Генератор енергії за пп. 1-10, який відрізняється тим, що містить додаткові робочі камери на кожній веденій осі, встановлені опозитно першим, які складають таким чином робочі пари.

12. Генератор енергії за пп. 1-11, який відрізняється тим, що містить додаткові робочі камери, або пари робочих камер, встановлені послідовно на кожній веденій осі.

13. Генератор енергії за пп. 1-12, який відрізняється тим, що як робоча камера зі змінюваним об'ємом використані циліндропоршнева пара або сильфон, або замкнута камера з гнучкою перегородкою (діафрагмою), або пневмокамера (пневморесора).

Текст

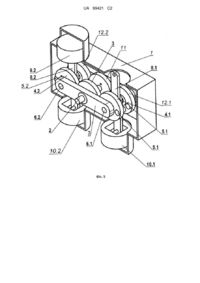

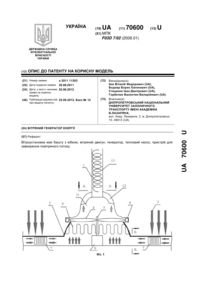

Реферат: Винахід належить до області машинобудування, зокрема до розробки силових приводів обертального руху. Пристрій містить корпус, в якому встановлений приводний вал; провідна ланка, що включає механізм передачі обертання валу елементам з неврівноваженою масою, через провідне колесо, встановлене на приводному валу; кінематичний ланцюг між провідною ланкою і кінцевим споживачем, що включає робочі вузли, виконані з можливістю передачі робочого моменту. Згідно із заявленим технічним рішенням, ведені ексцентричні колеса встановлені з можливістю обертання на додаткових нерухомих ведених осях, на обох своїх кінцях жорстко пов'язаних між собою сполучним елементом, коромислом. Ведена вісь забезпечена додатковою сполучною ланкою, яка з'єднана з рухливим елементом робочої камери зі змінюваним об'ємом, що сполучена через ресивер з кінцевим споживачем. Пристрій може містити додаткові провідні колеса і додаткові ведені ексцентричні колеса, пов'язані з одним і тим же провідним колесом і жорстко закріплені послідовно на одному і тому ж коромислі. Заявлена конструкція забезпечує підвищення ККД пристрою, його економічності, і надійності, при одночасному розширенні технічних можливостей, за рахунок генерування енергії, потужність якої, багаторазово перевищує потужність приводного двигуна. UA 99421 C2 (12) UA 99421 C2 UA 99421 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області машинобудування, зокрема до розробки силових приводів обертального руху (генераторів енергії), а саме до інерційних систем накопичення/перетворення енергії, і може бути використаний для приводу різних машин і механізмів. Конструкцій інерційних перетворювачів енергії, які використовують силу інерції, що виникає при обертанні тіла, для економії електричної енергії, споживаної електродвигуном, розроблено досить багато. Відомий інерційний рушійний пристрій "ИДУ-4" (патент RU № 2076241, 1997), в конструкції якого дебалансні вантажі, що обертаються в одній площині, здійснюють зворотно-поступальний рух і забезпечують односпрямовану безперервну дію сил інерції цих вантажів. У пристрої використана геометрична властивість вписаних одне в інше кіл з вантажами, із співвідношенням їх діаметрів 1:2, і що перекочуються одне в іншому без ковзання. Основним недоліком пристрою є використання в його конструкції планетарної передачі - найенергоємнішої механічної передачі, що вимагає надточних конструктивних рішень і дуже обмежена за швидкісними характеристиками. Оскільки потужність двигуна для приводу пристрою витрачається тільки на обертання планетарної передачі, економія споживаної ним електричної енергії практично не значна. Відома також інерційна передача (патент RU № 2354873, 2009 р.), в конструкції якої інерційний механізм, виконаний у формі двох однакових по конструкції порожнистих кілець прямокутного перерізу, внутрішні порожнини яких заповнені ртуттю. Усередині кілець, на розширених частинах, закріплені насоси, які з великою швидкістю переміщають ртуть усередині кілець. При русі ртуті виникають сили інерції F і F 1 різні за величиною і діючі в протилежних напрямах. Ці сили, нічим не урівноважені і діючі у різних напрямах, створюють пару сил, що викликають обертання веденого валу пристрою. Недоліком такого технічного рішення є те, що інерційна передача передає обертання тільки в одному напрямі, що знижує використання усієї корисної роботи інерційного механізму і, відповідно, коефіцієнт корисної дії (далі - ККД) пристрою і його економічність в цілому. До того ж, у пристрої потрібні додаткові витрати енергії на роботу насосів. Крім того, використання ртуті (що має велику питому вагу) як дебалансів призводить до підвищеної екологічної небезпеки такого пристрою, оскільки відомо, що ртуть відноситься до 1го класу небезпеки, легко випаровується навіть при низьких температурах, її пари і з'єднання дуже отруйні. Найбільш близьким до пристрою, що заявляється, є силовий привод для обертання, зокрема, електрогенератора, дія якого заснована на використанні механізму переривчастого руху, що містить робочу ланку, виконану з можливістю обертання, до якої прикладають знакозмінний момент обертання, що створюється за допомогою джерела механічних коливань (патент RU № 2377458, 2009). Як джерело коливань застосовують відцентровий вібратор у вигляді елементу з неврівноваженою масою, який вільно обертають двигуном, і встановлюють аксіально робочій ланці із заданою частотою. При цьому, двигун і елемент з неврівноваженою масою встановлюють на робочій ланці, а в механізмі переривчастого руху використовують обгінну муфту. У цьому силовому приводі відцентрова сила інерції елементів з неврівноваженою масою (дебалансів), що обертаються, використана як джерело додаткової потужності на його вихідному валу відбору потужності. До недоліків такого технічного рішення слід віднести наступне: - наявність у пристрої кінематичного ланцюга, в ланках якого кілька разів відбувається перетворення видів руху, внаслідок чого енергія обертального руху перетворюється з обертальної в поворотно-поступальну, і далі - знову в обертальну, яка, у свою чергу, перетвориться в електричну. Що знижує ККД приводу в цілому, з урахуванням втрат на подолання сил тертя в передавальних вузлах; - вихідному валу пристрою передається обертальний рух з високим обертаючим моментом і малою швидкістю обертання, що потребує подальшого використання мультиплікатора, що, у свою чергу, призводить до додаткових енергетичних втрат і також знижує ефективність роботи пристрою; - розташування джерела коливань (відцентрового генератора) на спільній платформі, що обертається, призводить до збільшення її інерційної маси, що, у свою чергу, призводить до пониження ККД приводу і неможливості використовувати потужніші і важчі відцентрові генератори; 1 UA 99421 C2 5 10 15 20 25 30 35 40 45 50 55 60 - інерційний (відцентровий) генератор у відомому пристрої передає обертання тільки в одному напрямі (тільки при поступальному, але не поворотному, русі платформи), що знижує використання усієї генерованої корисної роботи і, відповідно ККД пристрою і його економічність в цілому. Конструктивно можлива установка другої обгінної муфти для передачі обертання в обох напрямах, значно ускладнить конструкцію, доповнивши її ще однією механічною передачею. Крім того, використання обгінних муфт знижує робочий ресурс і ККД пристрою в цілому. Метою створення пропонованого технічного рішення є підвищення ККД пристрою, його економічності і надійності, при одночасному розширенні технічних можливостей, за рахунок спрощення кінематичної схеми пристрою і зниження або виключення енергетичних втрат на подолання сил тертя в її конструктивних вузлах і, як наслідок, забезпечення можливості генерування енергії, потужність якої багаторазово перевищує потужність приводного двигуна. Для досягнення поставленої мети, у пристрої, що містить корпус, в якому встановлений, з можливістю обертання, приводний вал; провідну ланку, що включає механізм передачі обертання приводного валу через провідне колесо, жорстко встановлене на приводному валу, елементам з неврівноваженою масою, виконаним у вигляді коліс, які забезпечені додатковими вантажами; кінематичний ланцюг між провідною ланкою і кінцевим споживачем, що включає робочі вузли, виконані з можливістю передачі робочого моменту, згідно із технічним рішенням, що заявляється, механізм передачі обертання валу містить не менше двох, кінематично пов'язаних з провідним колесом, ведених ексцентричних коліс, кожне з яких встановлене з можливістю обертання на додаткових нерухомих ведених осях, розташованих паралельно осі приводного валу і на обох своїх кінцях жорстко пов'язаних між собою сполучним елементом, коромислом, центр якого вільно закріплений на приводному валу, при цьому, кожна ведена вісь забезпечена додатковою сполучною ланкою, яка, одним своїм кінцем закріплена на осі, а своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, що містить впускні клапани для нагнітання робочого середовища і випускні клапани, сполучені через ресивер з кінцевим споживачем. При цьому, в конструкції, що заявляється: - ведені ексцентричні колеса механізму передачі обертання виконані з однаковими діаметрами; - коромисло може бути виконане у вигляді геометричної фігури, в якій крайні точки, в місцях, яких воно кріпиться до ведених осей, рівновіддалені від точки кріплення коромисла на приводному валу, а саме: круга або правильного багатокутника (квадрата, рівностороннього трикутника), або у вигляді однієї з хрестоподібних фігур, приміром: , , ; - механізм передачі обертання валу елементам з неврівноваженою масою може бути виконаний на основі фрикційної, або зубчастої, або ремінної, або ланцюгової, або черв'ячної передачі обертання від провідного колеса до ведених; - вантажі можуть бути жорстко закріплені на поверхні ведених ексцентричних коліс, або розміщені усередині радіальної напрямної, якою може бути забезпечене кожне ексцентричне колесо, з можливістю їх радіального переміщення уздовж напрямної під дією додатково встановленого локального приводного пристрою для вантажу; - радіальна напрямна може бути виконана прямолінійною або дугоподібною, або спіральною з центром, співпадаючим з віссю обертання ексцентричного колеса; - локальний приводний пристрій для вантажу може бути виконаний механічним (пружинним або важільним) або електричним (у вигляді електромагніту або ротора), або електронним, або гідравлічним, або пневматичним; - механізм передачі обертання валу може містити додаткові провідні колеса, закріплені послідовно уздовж осі приводного валу, з кінематично пов'язаними з кожним з них веденими ексцентричними колесами; - пристрій може містити додаткові ведені ексцентричні колеса, кінематично пов'язані з одним і тим же провідним колесом так, що кожне подальше ведене колесо кінематично пов'язане з попереднім, при цьому, усі осі, на яких розташовані ведені колеса, жорстко закріплені послідовно на одному і тому ж коромислі, центр якого вільно закріплений на приводному валу; - пристрій може містити додаткові робочі камери на кожній веденій осі, встановлені опозитно першим, які складають таким чином робочі пари; - пристрій може містити додаткові робочі камери, або пари робочих камер, встановлені послідовно на кожній веденій осі; - як робоча камера зі змінюваним об'ємом можуть бути використані циліндропоршнева пара або сильфон, або замкнута камера з гнучкою перегородкою (діафрагмою), або пневмокамера (пневморесора). 2 UA 99421 C2 5 10 15 20 25 30 35 40 45 50 55 60 Таким чином, в конструкції, що заявляється, енергія механічних коливань, що виникають під дією відцентрових сил ексцентричних тіл (коліс), що обертаються, яким надається радіальне прискорення від приводного двигуна через приводний вал, не трансформується із втратами в обертальну енергію. А передається безпосередньо до робочого вузла пристрою, і, через сполучну ланку, до камер зі змінним об'ємом, де механічна енергія перетворюється в енергію стисненого середовища, готову без будь-яких додаткових перетворень використовуватися споживачем. Отримана таким чином енергія стисненого середовища значно перевершує по потужності витрачену енергію на обертання приводного валу пристрою, що, у свою чергу, значно підвищує ККД останнього. Внаслідок відсутності прямого і зворотного механічного зв'язку між приводним двигуном (приводним валом) і робочими камерами зі змінним об'ємом, споживана пристроєм енергія витрачається виключно на досягнення привідним валом заданих оборотів обертання, при яких виникають відцентрові сили від взаємодії рівноприскорених ексцентричних тіл, тобто, на подолання їх стартової інерції і сил тертя в підшипниках. В результаті істотно підвищується ККД пристрою в цілому і його економічність. Коромисло з рівними плечима забезпечує постійний кінематичний зв'язок провідного і ведених ексцентричних коліс і обмежує рух вантажів по дузі, відносно осі обертання приводного валу, радіус якої дорівнює відстані між приводним валом і веденими осями. Коромисло дозволяє передавати зусилля ексцентричних тіл (корисну роботу) тільки у напрямі вищеописаної дуги, причому, еквівалентно в обидва її кінці із заданою амплітудою руху. Тобто, за допомогою коромисла корисна робота виконується по черзі в камерах зі змінюваним об'ємом, розташованих діагонально. Тим самим, кожен напрямок (вгору/вниз) зусиль, які передаються від ексцентричних тіл до коромисла, є у пристрої, що заявляється, робочим. У пропонованій кінематичній схемі, що складається з коромисла і ексцентричних тіл, корисна робота, при досягнутих робочих обертах останніх, виконується тільки за рахунок внутрішніх сил отриманої замкнутої системи. І оскільки ексцентричні тіла, що обертаються, не мають зворотного кінематичного зв'язку з приводним валом і виконують корисну роботу на ведених осях, не пов'язаних з корпусом пристрою, такий вид руху є безопорним рухом, що не потребує додаткових енергетичних витрат. Наявність коромисла дозволяє усій схемі пристрою бути самоурівноваженій відносно осі приводного валу у будь-який поточний момент його роботи. Завдяки тому, що стабільно урівноважені ексцентричні колеса на двох ведених осях, а також діагонально урівноважені камери зі змінним об'ємом. Оскільки, у пристрої, що заявляється, рух вантажів має декілька ступенів свободи - уздовж кола ексцентричних тіл і по вищеописаній дузі, що задається рухом коромисла (регульована зміна фаз, перекидання на 180°), а так само, діагонально працюючими камерами зі змінюваним об'ємом, це призводить до плавної роботи усього пристрою і повного виключення неробочих (холостих) ходів, що у свою чергу підвищує ККД пристрою. Радіальна напрямна різних заявлених конфігурацій, якою можуть бути забезпечені ексцентричні колеса, і усередині якої розташовують вантаж, забезпечить додаткове (на ряду з рухом по колу ексцентричного колеса і по вищеописаній дузі що задається рухом коромисла) радіальне переміщення вантажу уздовж неї під дією локальних приводних пристроїв. І, як наслідок забезпечить динамічну зміну розташування центру маси ексцентричного тіла віддалення від осі обертання колеса при збільшенні швидкості обертання і наближення до неї, при зменшенні швидкості обертання. Це дозволить, при незмінних оборотах провідного колеса, в динаміці змінювати кут відхилення коромисла. Що, у свою чергу, дозволить, без зупинки роботи усього пристрою, плавно регулювати його потужність, діапазон ходу рухливих елементів в камерах зі змінюваним об'ємом і, відповідно, кількісні показники вироблюваного робочого середовища. Що підвищує ККД пристрою і покращує умови його експлуатації. Можливість встановлювання у пристрої, що заявляється декількох ведених ексцентричних коліс, кінематично пов'язаних з одним і тим же провідним колесом на відповідних паралельних ведених осях, і жорстко закріплених послідовно на одному і тому ж коромислі, відповідно дозволить використовувати декілька робочих пар камер зі змінним об'ємом, пов'язаних сполучними ланками із кожною з ведених осей, на яких розташовані ексцентричні тіла. Що, у свою чергу, дозволить генерувати в одному і тому ж пристрої енергію з варійованим тиском і витратою робочого середовища в кожній подальшій робочій камері. Що, відповідно, збільшує технічні можливості пристрою і його економічність. Тобто, перелічені відмітні ознаки пристрою необхідні і достатні для досягнення поставленої мети винаходу. 3 UA 99421 C2 5 10 15 20 25 30 35 40 45 50 55 60 Принцип дії пристрою, що заявляється, пояснюється наступними графічними зображеннями, де представлений варіант пристрою, у якому: - механізм передачі обертання валу містить два провідні зубчасті колеса, кожне з яких пов'язане з двома веденими ексцентричними зубчастими колесами; - робочий вузол містить дві робочі пари камер зі змінним об'ємом (при цьому одна з камер, для точнішого розуміння схеми пристрою, не показана). На зображеннях показані: Фіг. 1 - схема пристрою (вигляд спереду), зі знятою передньою кришкою корпусу; Фіг. 2 - схема пристрою, вигляд збоку; Фіг. 3 - схема пристрою, вигляд зверху; Фіг. 4 - переріз за А-А фігури 3; Фіг. 5 - загальний вигляд пристрою (аксонометрія); Фіг. 6 - схема розподілу механічних зусиль при роботі пристрою. Пристрій, що заявляється, містить корпус 1, в якому на підшипниках встановлений приводний вал 2. На валу 2 жорстко закріплена провідна шестерня 3, з якою кінематично сполучено дві ведені ексцентричні шестерні 4.1 і 4.2, що містять вантажі, відповідно, 5.1 і 5.2. Шестерні 4.1 і 4.2 встановлені на підшипниках на ведених осях, відповідно, 6.1 і 6.2, розташованих паралельно приводному валу 2, і жорстко закріплених з обох боків на кінцях коромисла 7. Центр коромисла 7 вільно закріплений на підшипниках на валу 2. На ведених осях 6.1 і 6.2 встановлені сполучні ланки, відповідно, 8.1 і 8.2, кожна з яких, у цьому варіанті, своїми протилежними кінцями сполучена з рухливими елементами однієї з робочих камер зі змінним об'ємом, відповідно, 9.1 і 9.2, і опозитно розташованих робочих камер зі змінним об'ємом, відповідно, 10.1 і 10.2. Пристрій, в цьому варіанті, містить додаткову аналогічну провідну шестерню 11 і пов'язані з нею дві ведені ексцентричні шестерні 12.1 і 12.2., аналогічно закріплені, відповідно, на приводному валу 2 і ведених осях 6.1 і 6.2 з іншого боку від сполучних ланок, відповідно, 8.1 і 8.2. Щоб уникнути небажаних можливих виникаючих неврівноважених вібрацій під час роботи пристрою при різних робочих оборотах приводного валу, технічне рішення з чотирма камерами (по дві камери на одне ексцентричне тіло) зі змінним об'ємом є переважним. Пристрій, що заявляється, працює таким чином. Від приводного джерела енергії, в якості якого може бути використаний електромотор, двигун внутрішнього згорання, вітряний генератор, гідрогенератор і тому подібне, подають зусилля на приводний вал 2, який розженеться до заданої швидкості обертання і розкручує провідну шестерню 3. У свою чергу, шестерня 3 приводить до руху дві ведені ексцентричні шестерні 4.1 і 4.2, які на підшипниках вільно обертаються відносно нерухомих ведених осей, відповідно, 6.1 і 6.2. Передавальне число 1:1 зубчастих коліс (ведених і провідних, у разі, коли всі вони виконані з однаковими діаметрами) забезпечує еквівалентну циклічність просторового місце розташування ексцентричних тіл під час кожного їх повного оберту відносно своїх осей обертання. У разі потреби зміни передавального числа, за умови дотримання еквівалентної синхронізації ексцентричних коліс, ведені і провідні зубчасті колеса виконуються з різними діаметрами, розрахованими для аналогічної передачі зусиль з розрахованим необхідним зміненням (більше/менше) передавального числа. При обертанні вантажів 5.1 і 5.2, на них діє відцентрова сила інерції, під дією якої зростає зусилля ексцентричних тіл 4.1 і 4.2 на ведені осі, відповідно, 6.1 і 6.2, і коромисло 7 починає поворотно-поступально відхилятися від первинного положення. За рахунок циклічної зміни напряму відцентрової сили коромисло 7, синхронно з ексцентричними тілами 4.1 і 4.2, здійснює коливальні рухи. Амплітуда коливань завжди задана і дорівнює двом відстаням до точок крайніх положень центру мас вантажів 5.1 і 5.2, які визначені розрахунковим шляхом. Зусилля ексцентричних тіл 4.1 і 4.2, досягши крайньої точки відхилення коромисла, передаються миттєво, тобто, значення моменту відносно провідного валу постійне. Змінюється тільки їх напрям на 180° в точці крайнього відхилення коромисла, коли відцентрова сила вантажів максимально співпадає з напрямом руху коромисла, тобто плавно змінюється фаза, що дозволяє ефективно знімати корисне зусилля в обох напрямах. Через кінематичний ланцюг "коромисло 7 - ведені осі 6.1 і 6.2 - сполучні ланки 8.1 і 8.2 рухливі елементи камер зі змінним об'ємом 9.1, 9.2, 10.1, 10.2" будь-який напрям коливального руху коромисла приводить в рух рухливі елементи усіх камер зі змінним об'ємом. При цьому, одночасно відбуваються процеси стискування робочого середовища у двох діагонально 4 UA 99421 C2 5 10 15 20 25 30 35 розташованих камерах 9.1 і 10.2 при відхиленні коромисла за годинниковою стрілкою, і процеси наповнення робочого середовища у двох діагонально розташованих камерах 10.1 і 9.2 - при відхиленні коромисла проти годинникової стрілки. Тобто, будь-який напрям коливального руху коромисла 7 є робочим, коли корисна робота виконується по черзі в усіх парах камер зі змінним об'ємом. Робоче середовище з надмірним тиском передається через випускні клапани (на схемах не показані), камер зі змінним об'ємом кінцевому споживачеві. В якості робочого середовища можуть бути використані рідини, газ, повітря, залежно від заданих вихідних робочих параметрів пропонованого пристрою і умов (у тому числі умов довкілля) його експлуатації. Випускні клапани робочих камер можуть бути сполучені з кінцевим споживачем через ресивер, в якому енергія стисненого середовища може без втрат (на відміну від електричної енергії) тривалий час накопичуватися, зберігатися і транспортуватися, при необхідності, на значні відстані, без застосування додаткових комунікацій у вигляді, приміром, ліній електропередач. Крім того, вона може бути використана, у тому числі, і у разі необхідного збільшення потужності споживання кінцевим споживачем пристрою, що заявляється. Що робить його економічнішим, у порівнянні з відомими пристроями. До додаткових переваг конструкції пристрою, що заявляється, відноситься те, що він може виконувати додаткову функцію, а саме, створювати і підтримувати вакуум в різних технологічних пристроях, системах і установках, а також відкачувати повітря і парогазові суміші в резервуарах, створюючи в них вакуум. Причому, додаткових конструктивних перетворень для цього не потрібно, досить взаємно змінити функції впускних і випускних клапанів камер зі змінним об'ємом. При цьому, кожен з них функціонуватиме у "зворотному напрямі". За допомогою заявленого пристрою процес вакуумування середовища також стане простим і економічним. Наявність такої додаткової функції пристрою розширює його технічні можливості і робить його універсальним. Схема розподілу зусиль, при роботі пристрою, що заявляється, представлена на Фіг. 6, де використані наступні буквені позначення: X , Y , Z - координатні осі; R - радіус траєкторії руху веденої ексцентричної шестерні 4.1 (чи 4.2), відстань від центру обертання приводного валу 2 до центру обертання кожної з ведених осей 6.1 і 6.2; - кутова швидкість коливання коромисла, що здійснює коливальні рухи, відносно приводного валу 2 радіусом, рівним R; - кутова швидкість обертання ведених ексцентричних шестерень (кутова частота обертання вантажів 5.1 і 5.2); r - радіус обертання центру мас вантажів 5.1 і 5.2; Fдв - сила, прикладена від приводного двигуна до вантажів, під дією якої вони обертаються з частотою ; Fп - сила протидії; Fц - відцентрова сила; 40 Fх - радіальна складова відцентрової сили; Мс - момент опору навантаження; - кут між Fц і F . 45 50 В результаті роботи приводного двигуна потужністю 2,2 кВт, приводному валу 2 -1 передається кутова швидкість 298,8 с (2850 об/хв.). При цьому провідна шестерня 3, яка жорстко закріплена на валу, обертається з тією ж швидкістю. Оскільки передавальне число провідної і кожної з ведених шестерень 1:1 (у прикладі, що наводиться, прийнято, що діаметри провідної і ведених шестерень рівні між собою), то кутова швидкість обертання ведених -1 шестерень , на яких закріплені вантажі 5.1 і 5.2, також рівна 298,8 с . В результаті обертання ексцентричних тіл (ведених шестерень), створюється відцентрова сила величиною: Fц m 2 r 8570 Н, де: m - маса кожного вантажу, прийнята рівною 1600 г; r - відстань до центру маси вантажів, прийнята рівною 30 мм. Радіальна складова Fх відцентрової сили Fц на роботу пристрою не впливає, тому що 55 урівноважена такою ж силою, що створюється симетрично розташованим другим ексцентричним тілом. Миттєве значення, тангенціальної (до траєкторії радіусом R ) і одночасно радіальною - до траєкторії радіусом r , складової відцентрової сили Fц , є сила F , яка 5 UA 99421 C2 5 10 15 20 25 30 35 40 45 50 55 прикладена уздовж лінії S до осі ексцентричного тіла, а від неї - до камери зі змінюваним об'ємом, і рівна: F 2 m 2 r cos t , де: цифра 2 вказує на кількість вантажів; t - час обертання, с. Ця сила, при t = 0, рівна: F = 8570 Η. Миттєве значення радіальної швидкості вантажів (уподовж r і S) рівне: V r cost . А при t = 0: V = 9 м/с. При цьому, кутова швидкість обертання провідної шестерні навколо осі Z значно менше кутової швидкості , тому нею можна нехтувати. Момент, що створюється силою F відносно осі Z (діючий момент), рівний: M F R , де R - відстань від осі Z до осі обертання вантажів, м. Тоді: M 8570 0,14 1200 Нм. У окремому випадку обертального руху потужність рівна: P M к при к / t , де: к - кутова швидкість обертання коромисла, рад/с; - кут повороту коромисла, рівний 0,42 рад; t - час, за який коромисло робить одно коливання, рівне 0,02 с. Тоді: к 0,42 / 0,02 21 рад/с, отже, теоретична потужність коромисла: P 1200 21 25200 (Вт) = 25,2 кВт. З чого виходить, що теоретична потужність коромисла (у 25,2 кВт) перевершує початкову потужність двигуна (у 2,2 кВт), що обертає приводний вал, більше, ніж в 10 разів. У пристрої, що заявляється, вага і розмір ексцентричних тіл розрахована так, що коромисло 7 відхиляється на задану величину при розрахункових оборотах приводного валу 2, виконуючи коливальні рухи із заданою амплітудою і, через сполучні ланки 8.1 і 8.2 передає зусилля ексцентричних тіл, рівне силі F , в камери зі змінюваним об'ємом. При цьому, рухливі елементи в камерах зі змінюваним об'ємом переміщаються на відстань, рівну заданій амплітуді коливань коромисла 7. Тобто, у даному пристрої тільки сила F використовується для генерації в камерах зі змінним об'ємом стисненого робочого середовища з підвищеним (надмірним) тиском. При цьому не збільшується споживана пристроєм енергія приводного двигуна безпосередньо для збільшення тиску робочого середовища в камерах. Більше того, як показали наведені вище розрахунки, генерована пристроєм і передана кінцевому споживачеві енергія стисненого середовища багаторазово (більше, ніж в 10 разів) перевищує потужність двигуна, витрачену на привід самого пристрою. Що свідчить про високий ККД пристрою в цілому. Нижче приведені порівняльні розрахункові характеристики розподілу зусиль (навантажень) при роботі пристрою, що заявляється, і одного з відомих пристроїв для отримання (генерування) енергоносія у вигляді стисненого середовища (повітря), зокрема, поршневого компресора. Розрахунки проведені для наступних прикладів порівнюваних пристроїв: - стандартної схеми поршневого компресора, коли зусилля приводного двигуна передається безпосередньо до поршневої групи (що складається з 3-х циліндрів) через кривошипношатуновий механізм: - схеми пристрою, що заявляється, коли кінематичний зв'язок між приводним двигуном і поршневою групою (вибраною як варіант конструкції камери зі змінним об'ємом), що складається з 4-х циліндрів, розірвана. При цьому прийнято, що в порівнюваних пристроях: d - діаметри поршнів дорівнюють 80 мм; 2 S - площі поршнів, рівні d2 / 4 0,005024 м ; P - робочий тиск дорівнює 10 атм. (1.013 Мпа). 6 UA 99421 C2 1. У відомому пристрої: а) розрахунок відповідного навантаження стисненого середовища для моменту нагнітання і циклу всмоктування одного циліндра: Fвідп P S 5,0 кН; 5 10 15 20 25 б) розрахунок механічного опору поршневої групи (тертя кілець), підшипників кочення і ковзання для одного циліндра: Fопору 0,3 кН, Разом, для одного циліндра потрібно здолати зусилля, рівне 5,3 кН. Для кривошипно-шатунового механізму для трьох циліндрів, в цьому випадку, знадобиться двигун потужністю 18,5 кВт. 2. У пристрої, що заявляється: а) розрахунок відповідного навантаження стисненого середовища у момент нагнітання і циклу всмоктування для одного циліндра: Fвідп P S 5,0 кН; б) розрахунок механічного опору поршневої групи (тертя кілець), підшипників кочення і ковзання для одного циліндра: Fопору 0,3 кН. Разом потрібно здолати миттєве максимальне зусилля для двох циліндрів (у один і той же момент часу два циліндри працюють в режимі всмоктування, а два інших - в режимі нагнітання), рівне: F 2 Fвідп Fопору 10,6 кН. Оскільки в даній схемі прямого кінематичного зв'язку між приводним двигуном і поршневою групою немає, то розрахунок потужності двигуна проводиться таким чином. Оцінимо необхідну потужність двигуна, призначеного для обертання вантажів, за умови, що їх зусилля виконують корисну розрахункову дію 10,6 кН при кутовій швидкості 2850 об./хв. У режимі, що встановився (робочому), потужність приводного двигуна, витрачається тільки на подолання тертя в підшипниках і в зубчастій передачі. Розрахунок потужності втрат Pвтр в підшипнику виконується по наступних формулах: Pвтр 1047 10 3 Мтр n , при Mтр 0,5 k Fп d , , 30 де: Mтр - момент тертя (Н·см); n - частота обертання, рівна 2850 об/хв.; k - коефіцієнт тертя, рівний 0,001; Fп - повне навантаження на підшипник, рівне 2,65 кН і яке визначається, як Fп F / 4 тому, 35 40 45 50 що зусилля розподіляється на чотири підшипники; d - діаметр отвору в підшипнику, рівний 2,5 см. Момент тертя буде рівний: Mтр 0,5 0,001 2650 2,5 3,3 Н·см, а потужність втрат в одному підшипнику: Pвтр 1047 10 3 3,3 2850 12,0 Вт. , Всього підшипників 4 шт., тому втрати в них будуть 48 Вт. Втрати в зубчастому зачепленні мають значення порядку 400 Вт. Загальні втрати складуть приблизно 0,5 кВт. Для приводу цього пристрою можливе використання приводного електродвигуна із запасом по потужності, рівній 2,2 кВт. Отримані розрахункові дані підтверджують, що, при відповідних показниках по продуктивності і характеристиках тиску стискуваного середовища, для приводу відомого пристрою (класичного з кривошипно-шатуновим механізмом) необхідно витратити у декілька разів більше електричної потужності, ніж для приводу пристрою, що заявляється. Таким чином, заявлене технічне рішення дозволить отримувати, накопичувати, зберігати, транспортувати (зокрема, в герметичних місткостях) і перевозити на будь-які відстані дешевий, екологічно безпечний енергоносій - стиснене середовище. При цьому, вартість виробництва (генерування) такого енергоносія знижується у декілька разів, без втрат в об'ємі, завдяки економії будь-якої енергії, споживаної пристроєм в цілому. 55 7 UA 99421 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 1. Генератор енергії, що містить корпус, в якому встановлений, з можливістю обертання, приводний вал; провідну ланку, що включає механізм передачі обертання приводного валу через провідне колесо, жорстко встановлене на приводному валу, елементам з неврівноваженою масою, виконаним у вигляді коліс, які забезпечені додатковими вантажами; кінематичний ланцюг між провідною ланкою і кінцевим споживачем, що включає робочі вузли, виконані з можливістю передачі робочого моменту, який відрізняється тим, що механізм передачі обертання валу містить не менше двох, кінематично пов'язаних з провідним колесом, ведених ексцентричних коліс, кожне з яких встановлене з можливістю обертання на додаткових нерухомих ведених осях, розташованих паралельно осі приводного валу і на обох своїх кінцях жорстко пов'язаних між собою сполучним елементом, коромислом, центр якого вільно закріплений на приводному валу, при цьому, кожна ведена вісь забезпечена додатковою сполучною ланкою, яка, одним своїм кінцем закріплена на осі, а своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, що містить впускні клапани для нагнітання робочого середовища і випускні клапани, сполучені через ресивер з кінцевим споживачем. 2. Генератор енергії за п. 1, який відрізняється тим, що ведені ексцентричні колеса механізму передачі обертання виконані з однаковими діаметрами. 3. Генератор енергії за пп. 1, 2, який відрізняється тим, що коромисло виконане увигляді геометричної фігури, в якій крайні точки, в місцях яких воно кріпиться до ведених осей, рівновіддалені від точки кріплення коромисла на приводному валу, а саме: круга або правильного багатокутника (квадрата, рівностороннього трикутника), або хрестоподібної фігури. 4. Генератор енергії за пп. 1-3, який відрізняється тим, що механізм передачі обертання валу елементам з неврівноваженою масою виконаний на основі фрикційної або зубчастої, або пасової, або ланцюгової, або черв'ячної передачі обертання від провідного колеса до ведених. 5. Генератор енергії за пп. 1-4, який відрізняється тим, що вантажі жорстко закріплені на поверхні ведених ексцентричних коліс. 6. Генератор енергії за пп. 1-4, який відрізняється тим, що кожне ексцентричне колесо забезпечене радіальною напрямною, усередині якої розміщений вантаж, з можливістю його радіального переміщення уздовж напрямної, під дією додатково встановленого локального приводного пристрою для вантажу. 7. Генератор енергії за п. 6, який відрізняється тим, що радіальна напрямна виконана прямолінійною або дугоподібною, або спіральною з центром, співпадаючим з віссю обертання ексцентричного колеса. 8. Генератор енергії за пп. 6, 7, який відрізняється тим, що локальний приводний пристрій для вантажу виконаний механічним (пружинним або важільним) або електричним (у вигляді електромагніту або ротора), або електронним, або гідравлічним, або пневматичним. 9. Генератор енергії за пп. 1-8, який відрізняється тим, що механізм передачі обертання валу містить додаткові провідні колеса, закріплені послідовно уздовж осі приводного валу, з кінематично пов'язаними з кожним з них веденими ексцентричними колесами. 10. Генератор енергії за пп. 1-9, який відрізняється тим, що містить додаткові ведені ексцентричні колеса, кінематично пов'язані з одним і тим же провідним колесом так, що кожне подальше ведене колесо кінематично пов'язане з попереднім, при цьому усі осі, на яких розташовані ведені колеса, жорстко закріплені послідовно на одному і тому ж коромислі, центр якого вільно закріплений на приводному валу. 11. Генератор енергії за пп. 1-10, який відрізняється тим, що містить додаткові робочі камери на кожній веденій осі, встановлені опозитно першим, які складають таким чином робочі пари. 12. Генератор енергії за пп. 1-11, який відрізняється тим, що містить додаткові робочі камери, або пари робочих камер, встановлені послідовно на кожній веденій осі. 13. Генератор енергії за пп. 1-12, який відрізняється тим, що як робоча камера зі змінюваним об'ємом використані циліндропоршнева пара або сильфон, або замкнута камера з гнучкою перегородкою (діафрагмою), або пневмокамера (пневморесора). 8 UA 99421 C2 9 UA 99421 C2 10 UA 99421 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюEnergy generator

Автори англійськоюTrubianov Yurii Valentynovych, Myroshnychenko Dmytro Yevhenovych

Назва патенту російськоюГенератор энергии

Автори російськоюТрубянов Юрий Валентинович, Мирошниченко Дмитрий Евгениевич

МПК / Мітки

МПК: F16H 19/00, F16H 33/00

Код посилання

<a href="https://ua.patents.su/13-99421-generator-energi.html" target="_blank" rel="follow" title="База патентів України">Генератор енергії</a>

Попередній патент: Спосіб виробництва м’якого сиру

Наступний патент: Генератор водню

Випадковий патент: Гіперрозгалужений олігоетер з сульфонат діетиламінними групами як протонпровідна сполука