Пристрій для одержання синтез-газу

Формула / Реферат

1. Пристрій для одержання неочищеного газу, що містить СО і Н2, за допомогою газифікації зольного палива кисневмісним газом при температурах вище температури плавлення золи у реакторі-газифікаторі з примикаючою камерою охолодження газу й звужуваним з однієї камери в іншу перехідним каналом,

який відрізняється тим, що

- у звуженому перехідному каналі (5) передбачені утворені трубами охолодження стінні поверхні (6), які призначені для зменшення або ж запобігання завихренню і які пронизують тільки частину поперечного перерізу перехідного каналу,

- звужений перехідний канал (5) на своєму лежачому у напрямку сили тяжіння кінці оснащений шийкою (15) з крайкою (15а) відведення вологи, і

- шийка (15) на звуженому перехідному каналі (5) для утворення додаткової змішувальної камери (7а) додатково оточена іншою змішувальною трубою (16).

2. Пристрій за п. 1, який відрізняється тим, що стінні поверхні (6) мають злегка вигнуту у поздовжньому напрямку конструкцію.

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що на нижньому у напрямку сили тяжіння кінці стінних поверхонь (6) передбачений уловлюючий шлак охолоджуваний жолоб (10), для виводу шлаків з камери охолодження.

4. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що у більшості труб (12, 13) охолодження, які утворюють стінні поверхні, нижні у напрямку сили тяжіння трубні ділянки сусідніх труб мають віддалення одна від іншої, що перекривається загальною перемичкою (14), при цьому загальна перемичка (14) закінчується у шлаковідвідному жолобі.

5. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що діаметр звуженого каналу (5) становить від 0,1 до 0,5 діаметра газифікатора, при цьому ширина у просвіті у внутрішньому просторі (5а), залишена за рахунок вертикальних бічних граней, що зменшують завихрення стінок, становить ≥500 мм.

6. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що додатково містить пальник і передбачений кут нахилу пальника від 5 до 10° відносно січної системи пальників, а також інші завихрювачі й убудовані елементи для досягнення підвищеної циркуляції у газифікаторі й, тим самим, інтенсивного перемішування.

7. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що внутрішня сторона стінки змішувальної труби (16) виконана металевою, охолоджуваною, але не футерованою.

8. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що діаметр іншої змішувальної труби (16) і віддалення вільного краю (16а) змішувальної труби (16) щодо крайки (15а) відводу вологи узгоджені з характеристикою затвердіння отримуваного шлаку.

9. Пристрій за п. 8, який відрізняється тим, що уявлювано одержуваний кут (α) розхилу між крайкою (15а) відводу вологи й вільним краєм (16а) змішувальної труби (16) перебуває у діапазоні від 10 до 30°.

10. Пристрій за п. 8, який відрізняється тим, що радіус іншої змішувальної труби (16) більше, ніж радіус крайки (15а) відводу вологи, на величину від 0,1 до 1 м.

Текст

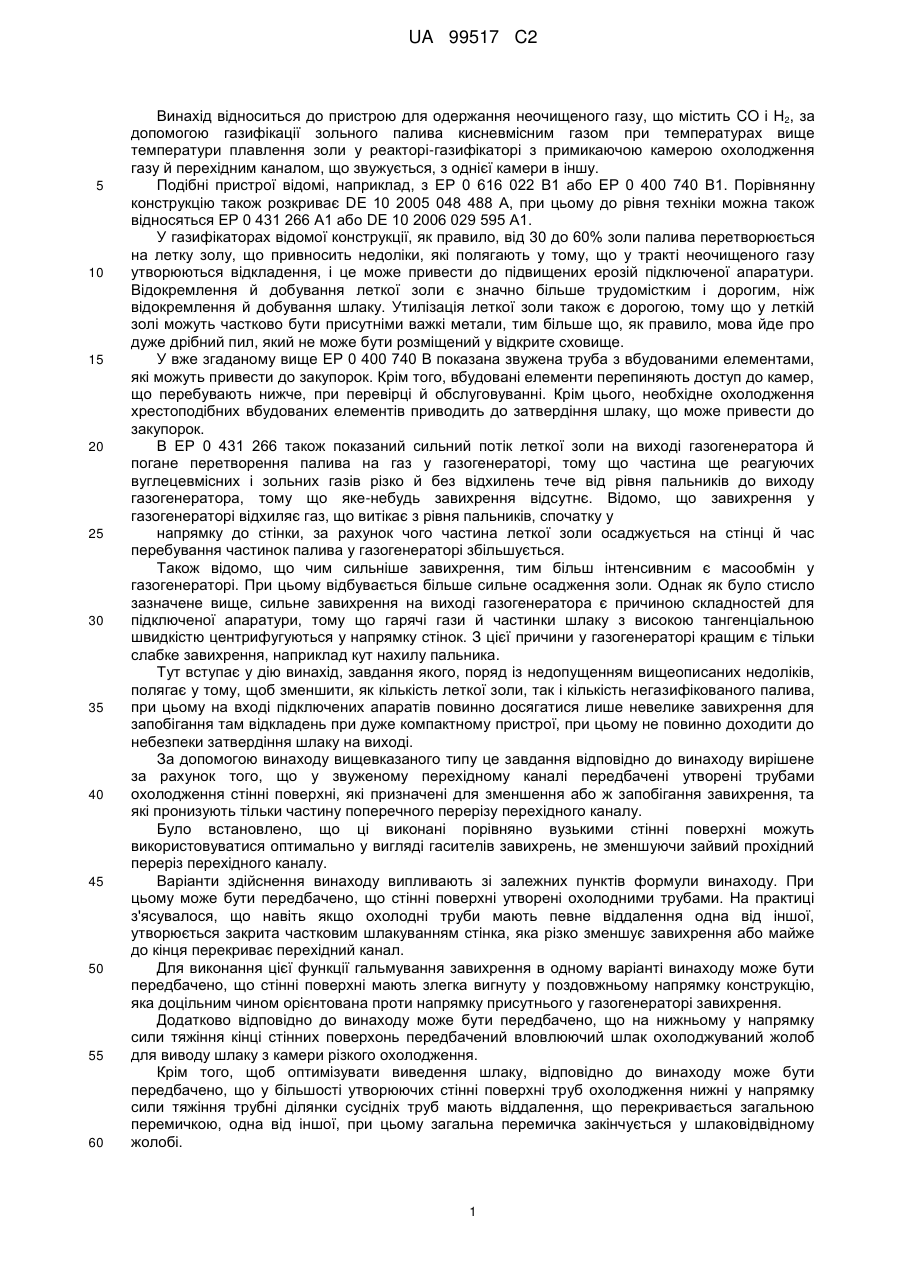

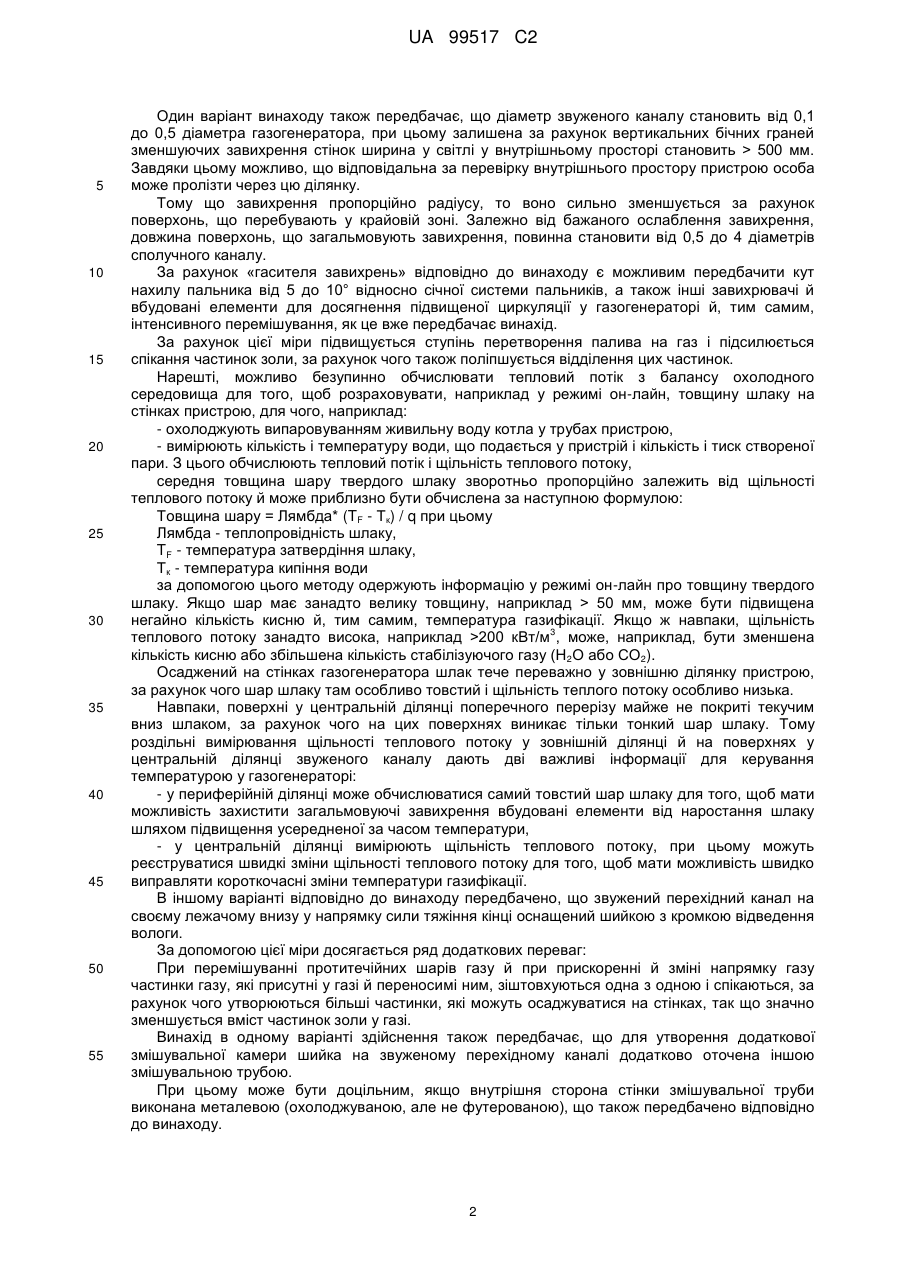

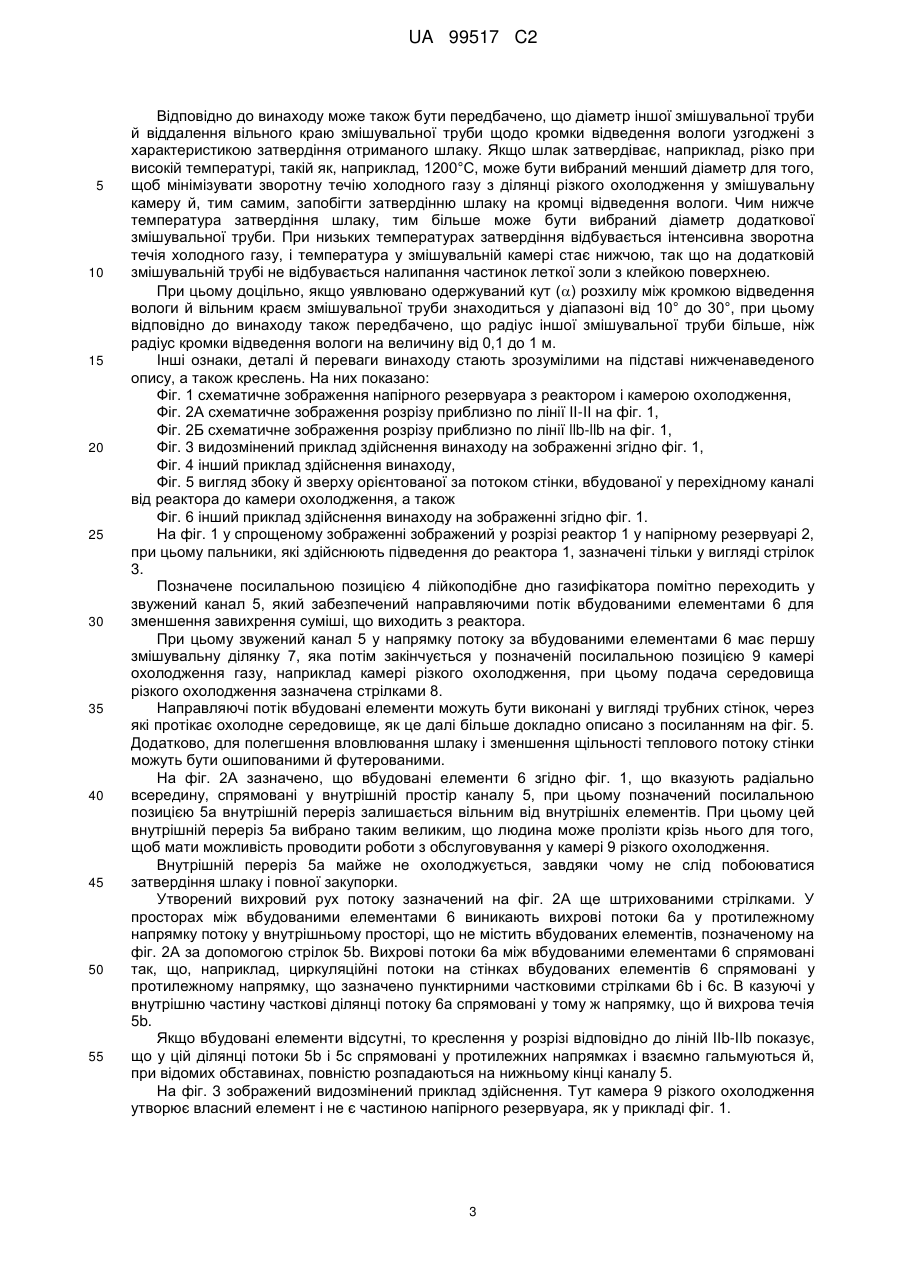

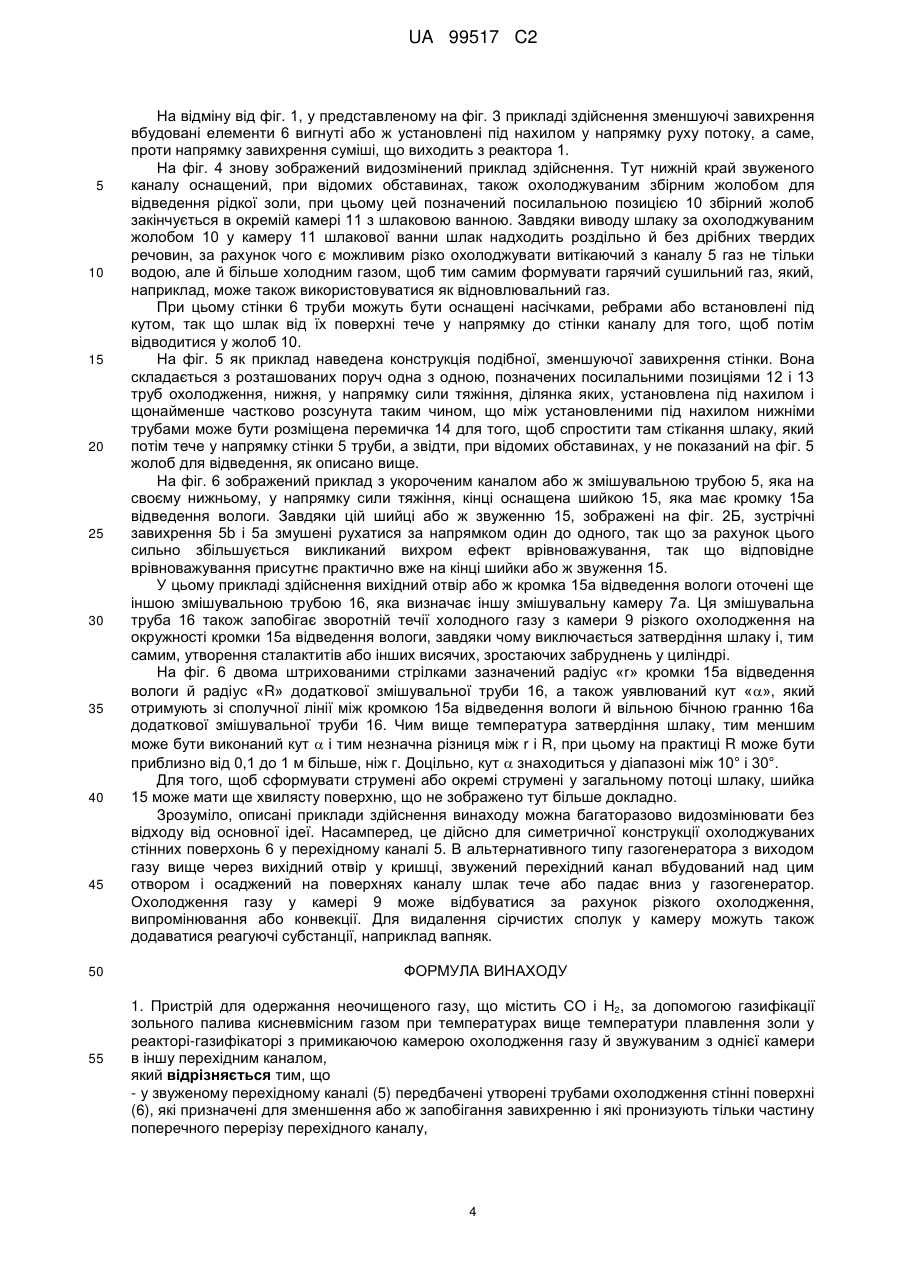

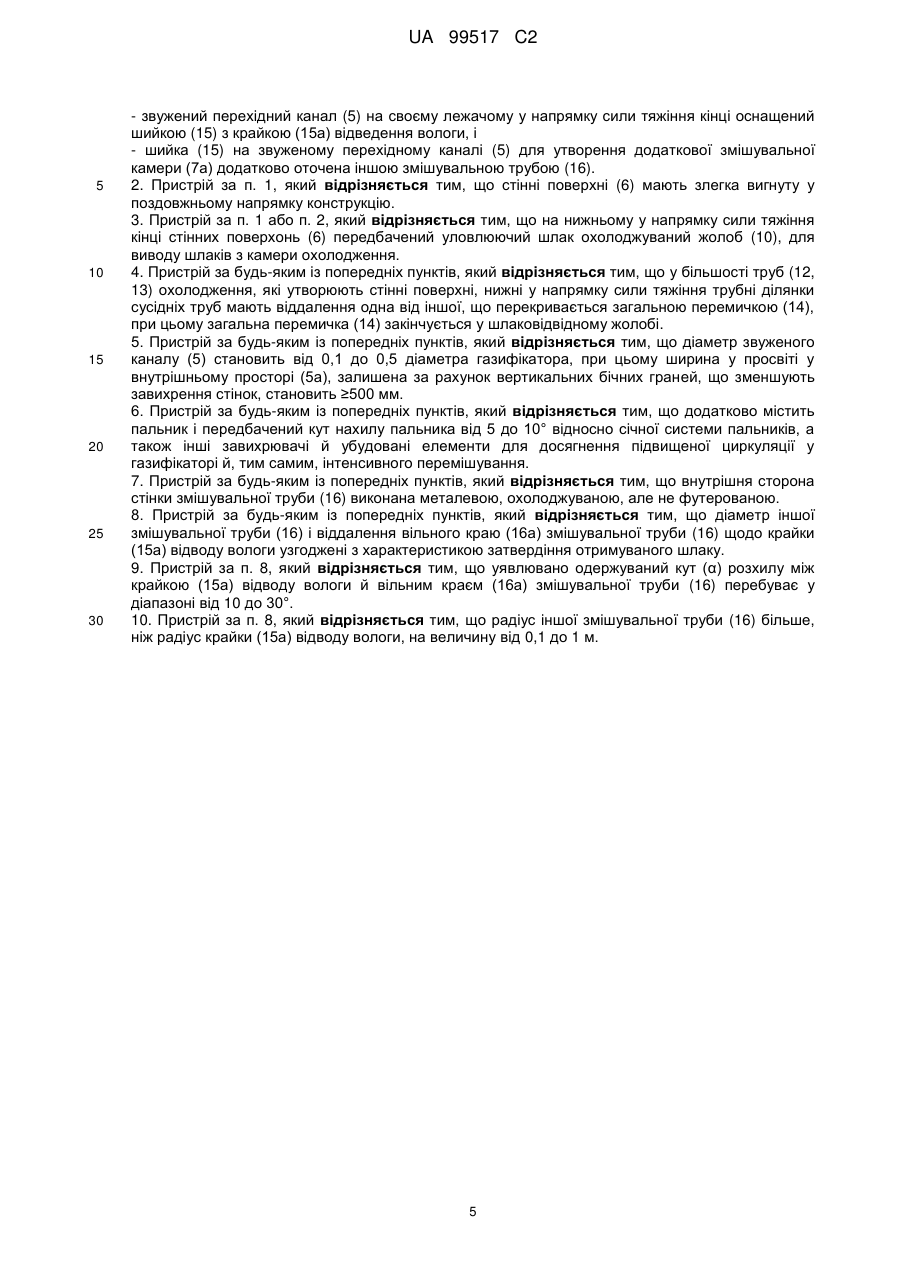

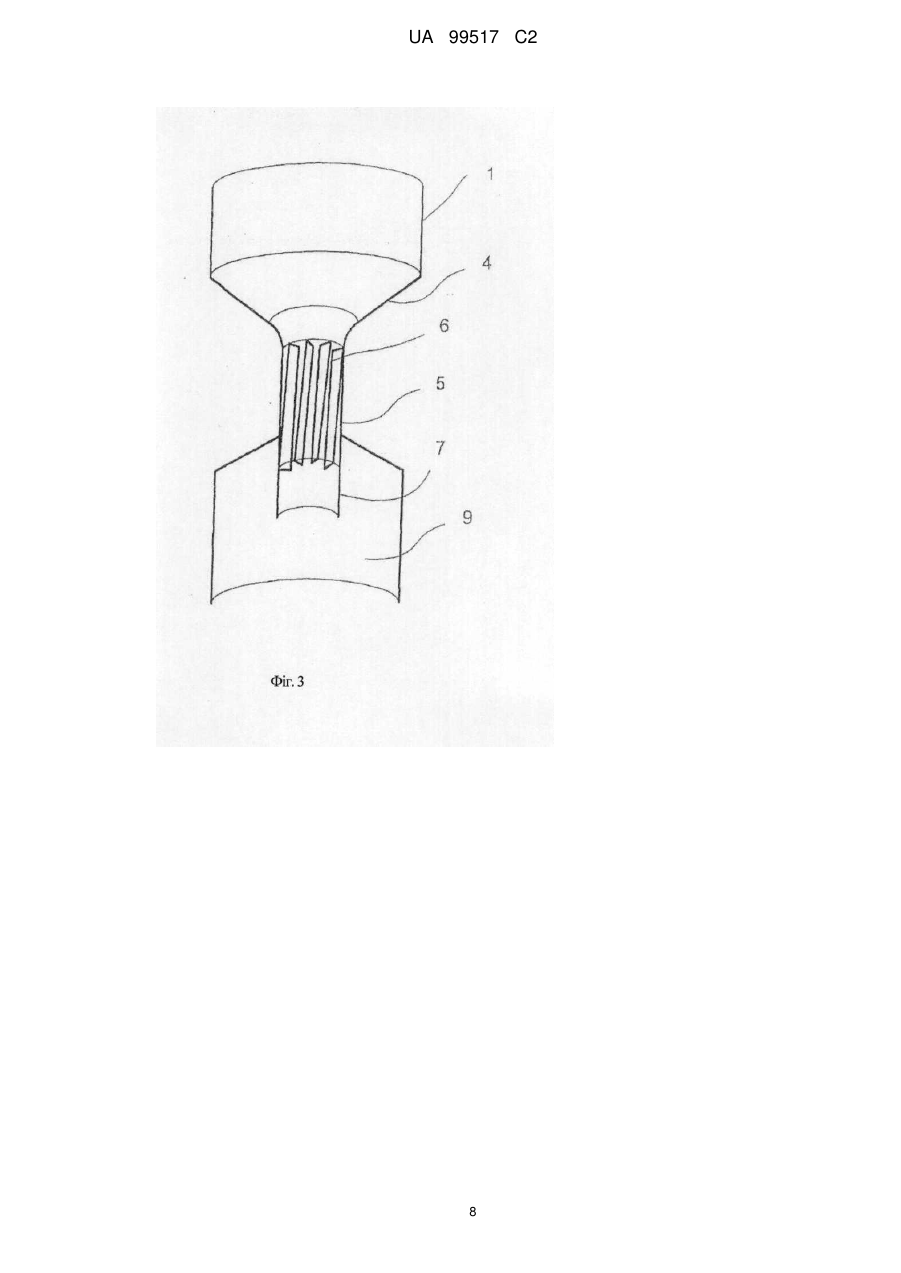

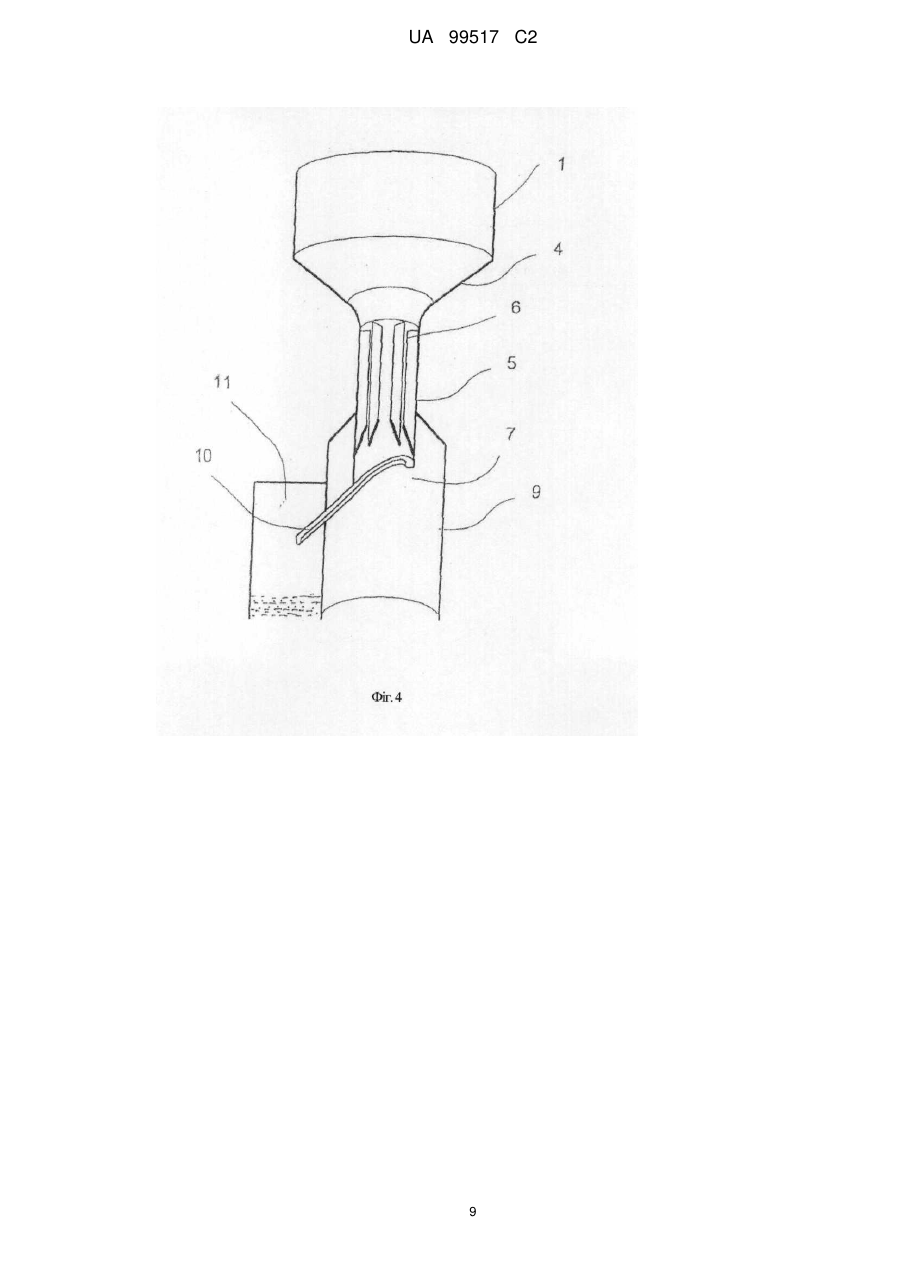

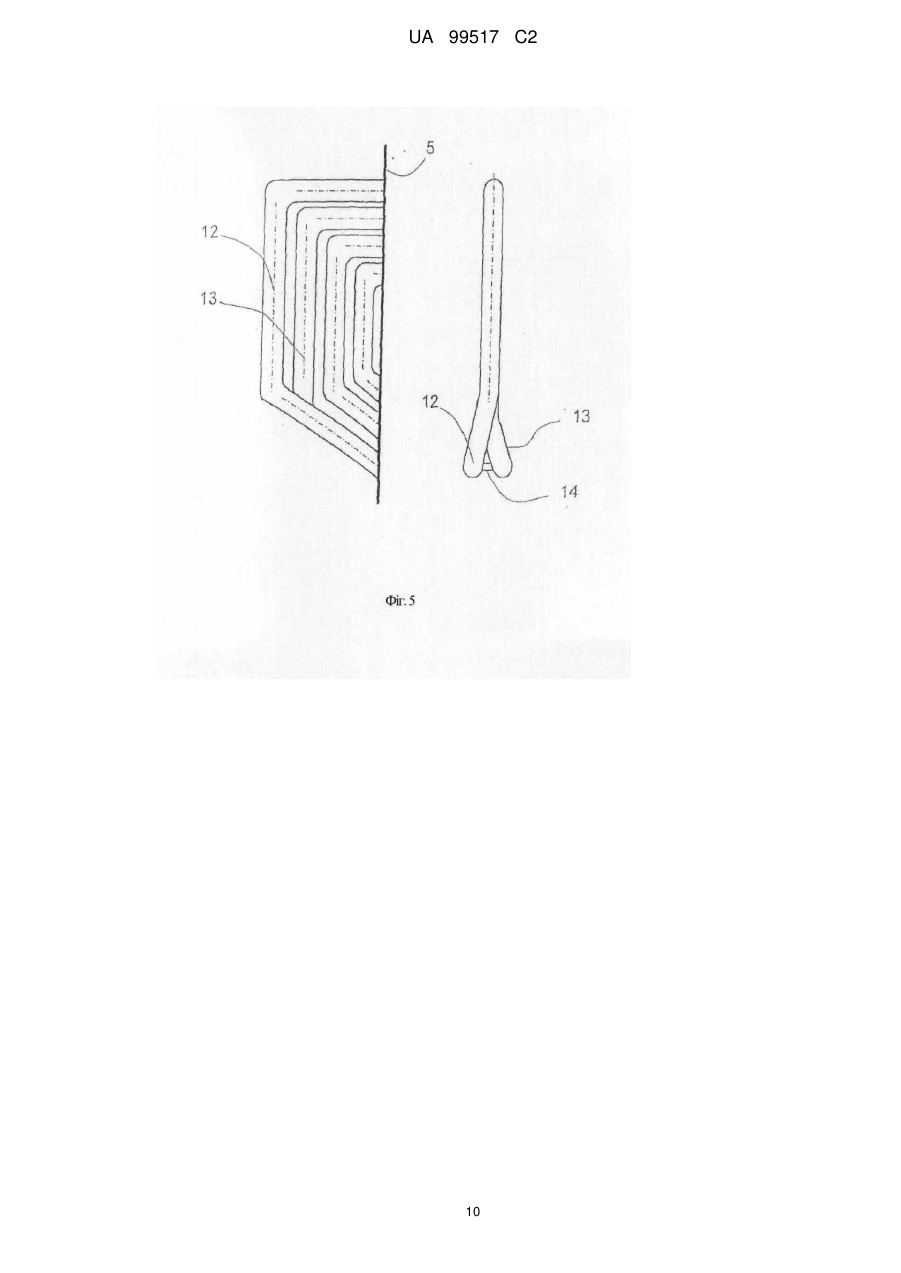

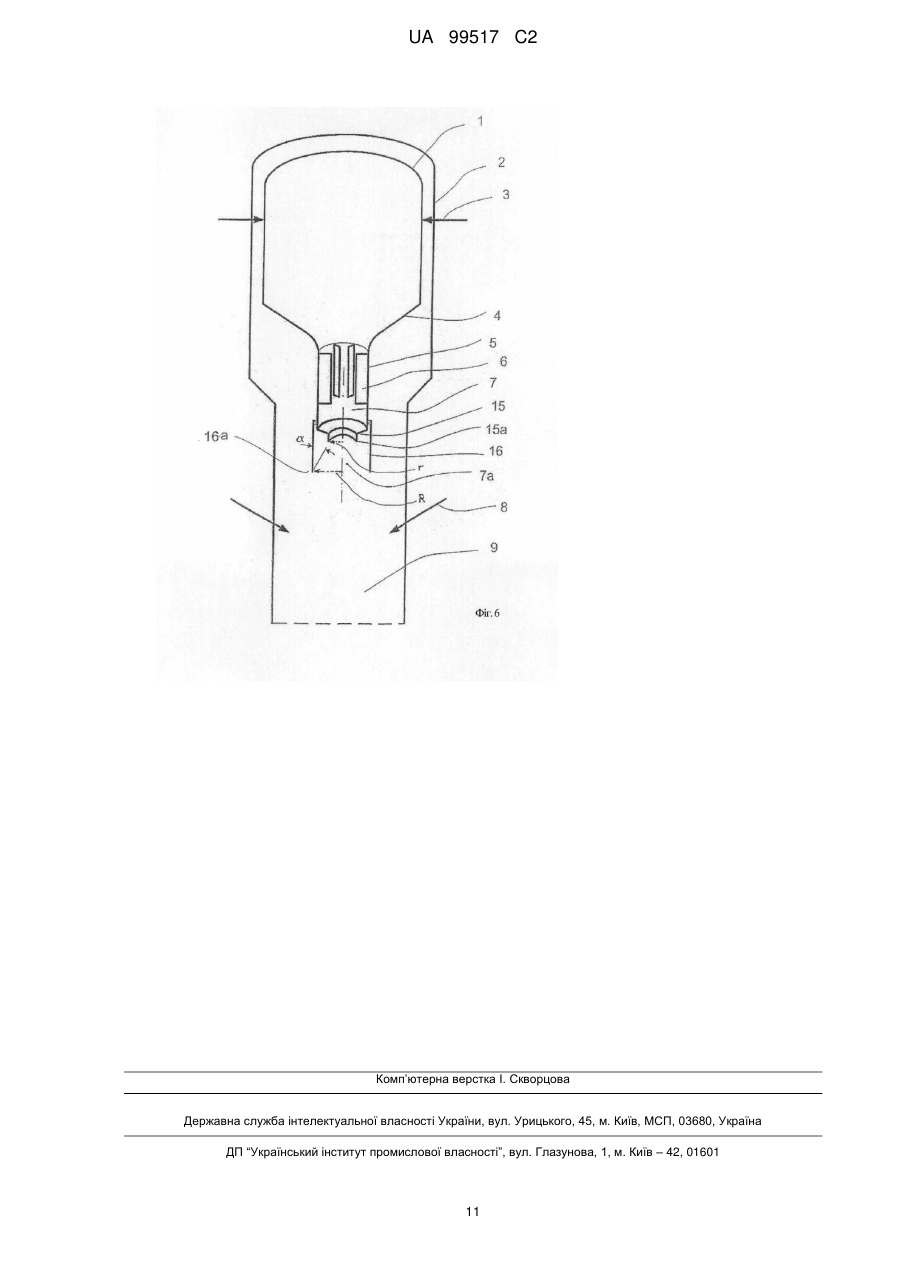

Реферат: Пристрій для одержання неочищеного газу, що містить СО і Н2, за допомогою газифікації зольного палива кисневмісним газом при температурах вище температури плавлення золи у реакторі-газифікаторі з примикаючою камерою охолодження газу й звужуваним з однієї камери в іншу перехідним каналом. Поряд з недопущенням відомих недоліків, повинна бути зменшена як кількість летучої золи, так і кількість негазифікованого палива, при цьому на вході підключених апаратів повинно досягатися лише невелике завихрення для запобігання утворенню там відкладень при дуже компактному пристрої, при цьому затвердіння шлаків на виході не повинно ставати небезпечним. Це досягнуто за рахунок того, що у звуженому перехідному каналі (5) передбачені утворені трубами охолодження стінні поверхні (6), які призначені для зменшення або ж запобігання завихренню і які пронизують тільки частину поперечного перерізу перехідного каналу. UA 99517 C2 (12) UA 99517 C2 UA 99517 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до пристрою для одержання неочищеного газу, що містить CO і Н2, за допомогою газифікації зольного палива кисневмісним газом при температурах вище температури плавлення золи у реакторі-газифікаторі з примикаючою камерою охолодження газу й перехідним каналом, що звужується, з однієї камери в іншу. Подібні пристрої відомі, наприклад, з ЕР 0 616 022 В1 або ЕР 0 400 740 В1. Порівнянну конструкцію також розкриває DE 10 2005 048 488 А, при цьому до рівня техніки можна також відносяться ЕР 0 431 266 А1 або DE 10 2006 029 595 А1. У газифікаторах відомої конструкції, як правило, від 30 до 60% золи палива перетворюється на летку золу, що привносить недоліки, які полягають у тому, що у тракті неочищеного газу утворюються відкладення, і це може привести до підвищених ерозій підключеної апаратури. Відокремлення й добування леткої золи є значно більше трудомістким і дорогим, ніж відокремлення й добування шлаку. Утилізація леткої золи також є дорогою, тому що у леткій золі можуть частково бути присутніми важкі метали, тим більше що, як правило, мова йде про дуже дрібний пил, який не може бути розміщений у відкрите сховище. У вже згаданому вище ЕР 0 400 740 В показана звужена труба з вбудованими елементами, які можуть привести до закупорок. Крім того, вбудовані елементи перепиняють доступ до камер, що перебувають нижче, при перевірці й обслуговуванні. Крім цього, необхідне охолодження хрестоподібних вбудованих елементів приводить до затвердіння шлаку, що може привести до закупорок. В ЕР 0 431 266 також показаний сильний потік леткої золи на виході газогенератора й погане перетворення палива на газ у газогенераторі, тому що частина ще реагуючих вуглецевмісних і зольних газів різко й без відхилень тече від рівня пальників до виходу газогенератора, тому що яке-небудь завихрення відсутнє. Відомо, що завихрення у газогенераторі відхиляє газ, що витікає з рівня пальників, спочатку у напрямку до стінки, за рахунок чого частина леткої золи осаджується на стінці й час перебування частинок палива у газогенераторі збільшується. Також відомо, що чим сильніше завихрення, тим більш інтенсивним є масообмін у газогенераторі. При цьому відбувається більше сильне осадження золи. Однак як було стисло зазначене вище, сильне завихрення на виході газогенератора є причиною складностей для підключеної апаратури, тому що гарячі гази й частинки шлаку з високою тангенціальною швидкістю центрифугуються у напрямку стінок. З цієї причини у газогенераторі кращим є тільки слабке завихрення, наприклад кут нахилу пальника. Тут вступає у дію винахід, завдання якого, поряд із недопущенням вищеописаних недоліків, полягає у тому, щоб зменшити, як кількість леткої золи, так і кількість негазифікованого палива, при цьому на вході підключених апаратів повинно досягатися лише невелике завихрення для запобігання там відкладень при дуже компактному пристрої, при цьому не повинно доходити до небезпеки затвердіння шлаку на виході. За допомогою винаходу вищевказаного типу це завдання відповідно до винаходу вирішене за рахунок того, що у звуженому перехідному каналі передбачені утворені трубами охолодження стінні поверхні, які призначені для зменшення або ж запобігання завихрення, та які пронизують тільки частину поперечного перерізу перехідного каналу. Було встановлено, що ці виконані порівняно вузькими стінні поверхні можуть використовуватися оптимально у вигляді гасителів завихрень, не зменшуючи зайвий прохідний переріз перехідного каналу. Варіанти здійснення винаходу випливають зі залежних пунктів формули винаходу. При цьому може бути передбачено, що стінні поверхні утворені охолодними трубами. На практиці з'ясувалося, що навіть якщо охолодні труби мають певне віддалення одна від іншої, утворюється закрита частковим шлакуванням стінка, яка різко зменшує завихрення або майже до кінця перекриває перехідний канал. Для виконання цієї функції гальмування завихрення в одному варіанті винаходу може бути передбачено, що стінні поверхні мають злегка вигнуту у поздовжньому напрямку конструкцію, яка доцільним чином орієнтована проти напрямку присутнього у газогенераторі завихрення. Додатково відповідно до винаходу може бути передбачено, що на нижньому у напрямку сили тяжіння кінці стінних поверхонь передбачений вловлюючий шлак охолоджуваний жолоб для виводу шлаку з камери різкого охолодження. Крім того, щоб оптимізувати виведення шлаку, відповідно до винаходу може бути передбачено, що у більшості утворюючих стінні поверхні труб охолодження нижні у напрямку сили тяжіння трубні ділянки сусідніх труб мають віддалення, що перекривається загальною перемичкою, одна від іншої, при цьому загальна перемичка закінчується у шлаковідвідному жолобі. 1 UA 99517 C2 5 10 15 20 25 30 35 40 45 50 55 Один варіант винаходу також передбачає, що діаметр звуженого каналу становить від 0,1 до 0,5 діаметра газогенератора, при цьому залишена за рахунок вертикальних бічних граней зменшуючих завихрення стінок ширина у світлі у внутрішньому просторі становить > 500 мм. Завдяки цьому можливо, що відповідальна за перевірку внутрішнього простору пристрою особа може пролізти через цю ділянку. Тому що завихрення пропорційно радіусу, то воно сильно зменшується за рахунок поверхонь, що перебувають у крайовій зоні. Залежно від бажаного ослаблення завихрення, довжина поверхонь, що загальмовують завихрення, повинна становити від 0,5 до 4 діаметрів сполучного каналу. За рахунок «гасителя завихрень» відповідно до винаходу є можливим передбачити кут нахилу пальника від 5 до 10° відносно січної системи пальників, а також інші завихрювачі й вбудовані елементи для досягнення підвищеної циркуляції у газогенераторі й, тим самим, інтенсивного перемішування, як це вже передбачає винахід. За рахунок цієї міри підвищується ступінь перетворення палива на газ і підсилюється спікання частинок золи, за рахунок чого також поліпшується відділення цих частинок. Нарешті, можливо безупинно обчислювати тепловий потік з балансу охолодного середовища для того, щоб розраховувати, наприклад у режимі он-лайн, товщину шлаку на стінках пристрою, для чого, наприклад: - охолоджують випаровуванням живильну воду котла у трубах пристрою, - вимірюють кількість і температуру води, що подається у пристрій і кількість і тиск створеної пари. З цього обчислюють тепловий потік і щільність теплового потоку, середня товщина шару твердого шлаку зворотньо пропорційно залежить від щільності теплового потоку й може приблизно бути обчислена за наступною формулою: Товщина шару = Лямбда* (TF - Тк) / q при цьому Лямбда - теплопровідність шлаку, TF - температура затвердіння шлаку, Тк - температура кипіння води за допомогою цього методу одержують інформацію у режимі он-лайн про товщину твердого шлаку. Якщо шар має занадто велику товщину, наприклад > 50 мм, може бути підвищена негайно кількість кисню й, тим самим, температура газифікації. Якщо ж навпаки, щільність 3 теплового потоку занадто висока, наприклад >200 кВт/м , може, наприклад, бути зменшена кількість кисню або збільшена кількість стабілізуючого газу (Н 2О або СО2). Осаджений на стінках газогенератора шлак тече переважно у зовнішню ділянку пристрою, за рахунок чого шар шлаку там особливо товстий і щільність теплого потоку особливо низька. Навпаки, поверхні у центральній ділянці поперечного перерізу майже не покриті текучим вниз шлаком, за рахунок чого на цих поверхнях виникає тільки тонкий шар шлаку. Тому роздільні вимірювання щільності теплового потоку у зовнішній ділянці й на поверхнях у центральній ділянці звуженого каналу дають дві важливі інформації для керування температурою у газогенераторі: - у периферійній ділянці може обчислюватися самий товстий шар шлаку для того, щоб мати можливість захистити загальмовуючі завихрення вбудовані елементи від наростання шлаку шляхом підвищення усередненої за часом температури, - у центральній ділянці вимірюють щільність теплового потоку, при цьому можуть реєструватися швидкі зміни щільності теплового потоку для того, щоб мати можливість швидко виправляти короткочасні зміни температури газифікації. В іншому варіанті відповідно до винаходу передбачено, що звужений перехідний канал на своєму лежачому внизу у напрямку сили тяжіння кінці оснащений шийкою з кромкою відведення вологи. За допомогою цієї міри досягається ряд додаткових переваг: При перемішуванні протитечійних шарів газу й при прискоренні й зміні напрямку газу частинки газу, які присутні у газі й переносимі ним, зіштовхуються одна з одною і спікаються, за рахунок чого утворюються більші частинки, які можуть осаджуватися на стінках, так що значно зменшується вміст частинок золи у газі. Винахід в одному варіанті здійснення також передбачає, що для утворення додаткової змішувальної камери шийка на звуженому перехідному каналі додатково оточена іншою змішувальною трубою. При цьому може бути доцільним, якщо внутрішня сторона стінки змішувальної труби виконана металевою (охолоджуваною, але не футерованою), що також передбачено відповідно до винаходу. 2 UA 99517 C2 5 10 15 20 25 30 35 40 45 50 55 Відповідно до винаходу може також бути передбачено, що діаметр іншої змішувальної труби й віддалення вільного краю змішувальної труби щодо кромки відведення вологи узгоджені з характеристикою затвердіння отриманого шлаку. Якщо шлак затвердіває, наприклад, різко при високій температурі, такій як, наприклад, 1200°С, може бути вибраний менший діаметр для того, щоб мінімізувати зворотну течію холодного газу з ділянці різкого охолодження у змішувальну камеру й, тим самим, запобігти затвердінню шлаку на кромці відведення вологи. Чим нижче температура затвердіння шлаку, тим більше може бути вибраний діаметр додаткової змішувальної труби. При низьких температурах затвердіння відбувається інтенсивна зворотна течія холодного газу, і температура у змішувальній камері стає нижчою, так що на додатковій змішувальній трубі не відбувається налипання частинок леткої золи з клейкою поверхнею. При цьому доцільно, якщо уявлювано одержуваний кут () розхилу між кромкою відведення вологи й вільним краєм змішувальної труби знаходиться у діапазоні від 10° до 30°, при цьому відповідно до винаходу також передбачено, що радіус іншої змішувальної труби більше, ніж радіус кромки відведення вологи на величину від 0,1 до 1 м. Інші ознаки, деталі й переваги винаходу стають зрозумілими на підставі нижченаведеного опису, а також креслень. На них показано: Фіг. 1 схематичне зображення напірного резервуара з реактором і камерою охолодження, Фіг. 2А схематичне зображення розрізу приблизно по лінії ІІ-ІІ на фіг. 1, Фіг. 2Б схематичне зображення розрізу приблизно по лінії llb-llb на фіг. 1, Фіг. 3 видозмінений приклад здійснення винаходу на зображенні згідно фіг. 1, Фіг. 4 інший приклад здійснення винаходу, Фіг. 5 вигляд збоку й зверху орієнтованої за потоком стінки, вбудованої у перехідному каналі від реактора до камери охолодження, а також Фіг. 6 інший приклад здійснення винаходу на зображенні згідно фіг. 1. На фіг. 1 у спрощеному зображенні зображений у розрізі реактор 1 у напірному резервуарі 2, при цьому пальники, які здійснюють підведення до реактора 1, зазначені тільки у вигляді стрілок 3. Позначене посилальною позицією 4 лійкоподібне дно газифікатора помітно переходить у звужений канал 5, який забезпечений направляючими потік вбудованими елементами 6 для зменшення завихрення суміші, що виходить з реактора. При цьому звужений канал 5 у напрямку потоку за вбудованими елементами 6 має першу змішувальну ділянку 7, яка потім закінчується у позначеній посилальною позицією 9 камері охолодження газу, наприклад камері різкого охолодження, при цьому подача середовища різкого охолодження зазначена стрілками 8. Направляючі потік вбудовані елементи можуть бути виконані у вигляді трубних стінок, через які протікає охолодне середовище, як це далі більше докладно описано з посиланням на фіг. 5. Додатково, для полегшення вловлювання шлаку і зменшення щільності теплового потоку стінки можуть бути ошипованими й футерованими. На фіг. 2А зазначено, що вбудовані елементи 6 згідно фіг. 1, що вказують радіально всередину, спрямовані у внутрішній простір каналу 5, при цьому позначений посилальною позицією 5а внутрішній переріз залишається вільним від внутрішніх елементів. При цьому цей внутрішній переріз 5а вибрано таким великим, що людина може пролізти крізь нього для того, щоб мати можливість проводити роботи з обслуговування у камері 9 різкого охолодження. Внутрішній переріз 5а майже не охолоджується, завдяки чому не слід побоюватися затвердіння шлаку і повної закупорки. Утворений вихровий рух потоку зазначений на фіг. 2А ще штрихованими стрілками. У просторах між вбудованими елементами 6 виникають вихрові потоки 6а у протилежному напрямку потоку у внутрішньому просторі, що не містить вбудованих елементів, позначеному на фіг. 2А за допомогою стрілок 5b. Вихрові потоки 6а між вбудованими елементами 6 спрямовані так, що, наприклад, циркуляційні потоки на стінках вбудованих елементів 6 спрямовані у протилежному напрямку, що зазначено пунктирними частковими стрілками 6b і 6с. В казуючі у внутрішню частину часткові ділянці потоку 6а спрямовані у тому ж напрямку, що й вихрова течія 5b. Якщо вбудовані елементи відсутні, то креслення у розрізі відповідно до ліній ІІb-ІІb показує, що у цій ділянці потоки 5b і 5с спрямовані у протилежних напрямках і взаємно гальмуються й, при відомих обставинах, повністю розпадаються на нижньому кінці каналу 5. На фіг. 3 зображений видозмінений приклад здійснення. Тут камера 9 різкого охолодження утворює власний елемент і не є частиною напірного резервуара, як у прикладі фіг. 1. 3 UA 99517 C2 5 10 15 20 25 30 35 40 45 50 55 На відміну від фіг. 1, у представленому на фіг. 3 прикладі здійснення зменшуючі завихрення вбудовані елементи 6 вигнуті або ж установлені під нахилом у напрямку руху потоку, а саме, проти напрямку завихрення суміші, що виходить з реактора 1. На фіг. 4 знову зображений видозмінений приклад здійснення. Тут нижній край звуженого каналу оснащений, при відомих обставинах, також охолоджуваним збірним жолобом для відведення рідкої золи, при цьому цей позначений посилальною позицією 10 збірний жолоб закінчується в окремій камері 11 з шлаковою ванною. Завдяки виводу шлаку за охолоджуваним жолобом 10 у камеру 11 шлакової ванни шлак надходить роздільно й без дрібних твердих речовин, за рахунок чого є можливим різко охолоджувати витікаючий з каналу 5 газ не тільки водою, але й більше холодним газом, щоб тим самим формувати гарячий сушильний газ, який, наприклад, може також використовуватися як відновлювальний газ. При цьому стінки 6 труби можуть бути оснащені насічками, ребрами або встановлені під кутом, так що шлак від їх поверхні тече у напрямку до стінки каналу для того, щоб потім відводитися у жолоб 10. На фіг. 5 як приклад наведена конструкція подібної, зменшуючої завихрення стінки. Вона складається з розташованих поруч одна з одною, позначених посилальними позиціями 12 і 13 труб охолодження, нижня, у напрямку сили тяжіння, ділянка яких, установлена під нахилом і щонайменше частково розсунута таким чином, що між установленими під нахилом нижніми трубами може бути розміщена перемичка 14 для того, щоб спростити там стікання шлаку, який потім тече у напрямку стінки 5 труби, а звідти, при відомих обставинах, у не показаний на фіг. 5 жолоб для відведення, як описано вище. На фіг. 6 зображений приклад з укороченим каналом або ж змішувальною трубою 5, яка на своєму нижньому, у напрямку сили тяжіння, кінці оснащена шийкою 15, яка має кромку 15а відведення вологи. Завдяки цій шийці або ж звуженню 15, зображені на фіг. 2Б, зустрічні завихрення 5b і 5а змушені рухатися за напрямком один до одного, так що за рахунок цього сильно збільшується викликаний вихром ефект врівноважування, так що відповідне врівноважування присутнє практично вже на кінці шийки або ж звуження 15. У цьому прикладі здійснення вихідний отвір або ж кромка 15а відведення вологи оточені ще іншою змішувальною трубою 16, яка визначає іншу змішувальну камеру 7а. Ця змішувальна труба 16 також запобігає зворотній течії холодного газу з камери 9 різкого охолодження на окружності кромки 15а відведення вологи, завдяки чому виключається затвердіння шлаку і, тим самим, утворення сталактитів або інших висячих, зростаючих забруднень у циліндрі. На фіг. 6 двома штрихованими стрілками зазначений радіус «r» кромки 15а відведення вологи й радіус «R» додаткової змішувальної труби 16, а також уявлюваний кут «», який отримують зі сполучної лінії між кромкою 15а відведення вологи й вільною бічною гранню 16а додаткової змішувальної труби 16. Чим вище температура затвердіння шлаку, тим меншим може бути виконаний кут і тим незначна різниця між r і R, при цьому на практиці R може бути приблизно від 0,1 до 1 м більше, ніж г. Доцільно, кут знаходиться у діапазоні між 10° і 30°. Для того, щоб сформувати струмені або окремі струмені у загальному потоці шлаку, шийка 15 може мати ще хвилясту поверхню, що не зображено тут більше докладно. Зрозуміло, описані приклади здійснення винаходу можна багаторазово видозмінювати без відходу від основної ідеї. Насамперед, це дійсно для симетричної конструкції охолоджуваних стінних поверхонь 6 у перехідному каналі 5. В альтернативного типу газогенератора з виходом газу вище через вихідний отвір у кришці, звужений перехідний канал вбудований над цим отвором і осаджений на поверхнях каналу шлак тече або падає вниз у газогенератор. Охолодження газу у камері 9 може відбуватися за рахунок різкого охолодження, випромінювання або конвекції. Для видалення сірчистих сполук у камеру можуть також додаватися реагуючі субстанції, наприклад вапняк. ФОРМУЛА ВИНАХОДУ 1. Пристрій для одержання неочищеного газу, що містить СО і Н2, за допомогою газифікації зольного палива кисневмісним газом при температурах вище температури плавлення золи у реакторі-газифікаторі з примикаючою камерою охолодження газу й звужуваним з однієї камери в іншу перехідним каналом, який відрізняється тим, що - у звуженому перехідному каналі (5) передбачені утворені трубами охолодження стінні поверхні (6), які призначені для зменшення або ж запобігання завихренню і які пронизують тільки частину поперечного перерізу перехідного каналу, 4 UA 99517 C2 5 10 15 20 25 30 - звужений перехідний канал (5) на своєму лежачому у напрямку сили тяжіння кінці оснащений шийкою (15) з крайкою (15а) відведення вологи, і - шийка (15) на звуженому перехідному каналі (5) для утворення додаткової змішувальної камери (7а) додатково оточена іншою змішувальною трубою (16). 2. Пристрій за п. 1, який відрізняється тим, що стінні поверхні (6) мають злегка вигнуту у поздовжньому напрямку конструкцію. 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що на нижньому у напрямку сили тяжіння кінці стінних поверхонь (6) передбачений уловлюючий шлак охолоджуваний жолоб (10), для виводу шлаків з камери охолодження. 4. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що у більшості труб (12, 13) охолодження, які утворюють стінні поверхні, нижні у напрямку сили тяжіння трубні ділянки сусідніх труб мають віддалення одна від іншої, що перекривається загальною перемичкою (14), при цьому загальна перемичка (14) закінчується у шлаковідвідному жолобі. 5. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що діаметр звуженого каналу (5) становить від 0,1 до 0,5 діаметра газифікатора, при цьому ширина у просвіті у внутрішньому просторі (5а), залишена за рахунок вертикальних бічних граней, що зменшують завихрення стінок, становить ≥500 мм. 6. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що додатково містить пальник і передбачений кут нахилу пальника від 5 до 10° відносно січної системи пальників, а також інші завихрювачі й убудовані елементи для досягнення підвищеної циркуляції у газифікаторі й, тим самим, інтенсивного перемішування. 7. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що внутрішня сторона стінки змішувальної труби (16) виконана металевою, охолоджуваною, але не футерованою. 8. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що діаметр іншої змішувальної труби (16) і віддалення вільного краю (16а) змішувальної труби (16) щодо крайки (15а) відводу вологи узгоджені з характеристикою затвердіння отримуваного шлаку. 9. Пристрій за п. 8, який відрізняється тим, що уявлювано одержуваний кут (α) розхилу між крайкою (15а) відводу вологи й вільним краєм (16а) змішувальної труби (16) перебуває у діапазоні від 10 до 30°. 10. Пристрій за п. 8, який відрізняється тим, що радіус іншої змішувальної труби (16) більше, ніж радіус крайки (15а) відводу вологи, на величину від 0,1 до 1 м. 5 UA 99517 C2 6 UA 99517 C2 7 UA 99517 C2 8 UA 99517 C2 9 UA 99517 C2 10 UA 99517 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for producing syntesis gas

Автори англійськоюKowoll, Johannes

Назва патенту російськоюУстройство для получения синтез-газа

Автори російськоюКоволль Йоханнес

МПК / Мітки

Мітки: пристрій, синтез-газу, одержання

Код посилання

<a href="https://ua.patents.su/13-99517-pristrijj-dlya-oderzhannya-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання синтез-газу</a>

Попередній патент: Спосіб модифікації поруватої структури нанопоруватого вуглецевого матеріалу

Наступний патент: Підпірна стінка

Випадковий патент: Пристрій для кріплення натяжних стель