Спосіб та пристрій для конверсії вуглецевмісної сировини

Номер патенту: 104719

Опубліковано: 11.03.2014

Автори: Йоханнссен Свен, Стевановік Драган, Каммерльоер Хельмут

Формула / Реферат

1. Спосіб конверсії в паливо вуглецевмісної сировини, і зокрема біомаси, що включає стадії

газифікації вуглецевмісної сировини (2) у газогенераторі (1), причому нагріту водяну пару (3) подають у газогенератор (1) і використовують для газифікації,

очищення синтез-газу, утворюваного при газифікації,

змінення температури синтез-газу,

конверсії синтез-газу в рідке паливо за допомогою каталітичної хімічної реакції, причому для конверсії переважно використовують реактор Фішера-Тропша (11),

який відрізняється тим, що газифікація є алотермічною газифікацією і як газифікуючий агент і теплоносій застосовують нагріту до температури вище 1000 °C водяну пару (3), а залишкові забруднювачі, одержувані під час газифікації, подають назад у газифікатор (1).

2. Спосіб за п. 1, який відрізняється тим, що в газогенератор (1) разом з водяною парою (3) подають додаткове газоподібне середовище.

3. Спосіб за будь-яким із пп. 1-2, який відрізняється тим, що газогенератор (1) є протитечійним газогенератором з нерухомим шаром.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що робоча температура в газогенераторі (1) завжди перевищує температуру плавлення шлаку.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що очищення синтез-газу здійснюють за допомогою циклона (4) і переважно за допомогою батарейного циклона (4).

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що після процесу очищення молекулярні структури залишкових смол розкладаються на коротколанцюгові молекулярні структури.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що відпрацьоване тепло від щонайменше одного процесу, здійснюваного після газифікації, застосовують для одержання насиченої водяної пари.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що задану частину утворюваного синтез-газу направляють в одержуваний під час синтезу газ (15), що відходить.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що передбачено пристрій для підвищення тиску, який збільшує тиск синтез-газу, що направляється на конверсію.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що насичена водяна пара (14) перегрівається за допомогою джерела тепла й розширюється на паровій турбіні до подання на регенератори (17, 18) з насипним теплоносієм.

11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що конденсат, одержуваний під час конверсії, використовують як додаткову рідину до конденсату з конденсатора (8) для одержання насиченої водяної пари (3).

12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що одержувані смоли й пил в основному відокремлюють спільно в циклоні, особливо переважно в батарейному циклоні (4) і спалюють у регенераторах (17 й 18) з насипним теплоносієм.

13. Спосіб за п. 12, який відрізняється тим, що циклон (4) нагрівають.

14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що для розділення води й смоли застосовують конденсатор (8).

15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що для крекінгу смол, що утворюються при газифікації, на додаток до перегріву пари також застосовують високі температури в регенераторах (17 й 18) з насипним теплоносієм.

16. Спосіб конверсії в паливо вуглецевмісної сировини і, зокрема біомаси, який включає стадії:

газифікації вуглевмісної сировини (2) у газогенераторі (1), причому в газогенератор (1) подають нагріту водяну пару (3), яку застосовують для газифікації,

очищення синтез-газу, утворюваного при газифікації,

змінення температури синтез-газу,

конверсії синтез-газу в рідке паливо за допомогою каталітичної хімічної реакції, причому для конверсії переважно застосовують реактор Фішера-Тропша (11), який відрізняється тим, що нагріту до температури вище 1000 °C водяну пару (3) застосовують і як газифікуючий агент, і як теплоносій для здійснення газифікації, а в газогенератор подають додаткове газоподібне середовище окремо від нагрітої водяної пари (3).

17. Спосіб за п. 16, який відрізняється тим, що додаткове газоподібне середовище має температуру нижче 600 °C і переважно нижче 400 C.

18. Спосіб за будь-яким із пп. 16-17, який відрізняється тим, що газифікація є алотермічною газифікацією.

19. Пристрій (35) для конверсії вуглецевмісної сировини, і зокрема біомаси, у рідке паливо, що містить газогенератор (1), у якому вуглецевмісну сировину газифікують нагрітою водяною парою, щонайменше один блок очищення (4, 6) для очищення синтез-газу, одержуваного в процесі газифікації, щонайменше один блок (7, 8, 10) регулювання температури для змінення температури утворюваного синтез-газу і блок конверсії (11) для конверсії синтез-газу в рідке паливо, який відрізняється тим, що пристрій (35) містить щонайменше один нагрівальний пристрій (17, 18), який нагріває водяну пару до температури вище 1000 °C, а вказаний щонайменше один блок очищення (4, 6) виконаний з можливістю подачі залишкових забруднювачів, одержуваних під час газифікації, назад у газифікатор (1).

20. Пристрій (35) за п. 19, який відрізняється тим, що блоком очищення є циклон (4) і переважно батарейний циклон (4).

21. Пристрій (35) за будь-яким із пп. 19-20, який відрізняється тим, що передбачено додатковий блок очищення для очищення від залишкових смол.

22. Пристрій (35) за будь-яким із пп. 19-21, який відрізняється тим, що передбачено два блоки для змінення температури: газовий холодильник (7) і конденсатор (8), розташований на виході від зазначеного газового холодильника (7).

23. Пристрій (35) за будь-яким із пп. 19-22, який відрізняється тим, що пристрій (35) містить транспортуючий пристрій (5), розташований між блоком очищення (4) і газогенератором (1), і подає в газогенератор (1) продукт, одержаний у процесі очищення.

24. Пристрій (35) за будь-яким із пп. 19-23, який відрізняється тим, що передбачено щонайменше два нагрівальних пристрої (17, 18), причому щонайменше два із цих нагрівальних пристроїв (17, 18) працюють у протифазі.

25. Пристрій (35) за будь-яким із пп. 19-24, який відрізняється тим, що пристрій включає лінію подачі (71) для подачі газоподібного середовища в газогенератор окремо від водяної пари (3).

26. Спосіб за будь-яким із пп. 1-18, який відрізняється тим, що пристрій (35) за будь-яким із пп. 19-25 застосовують для виконання зазначеного способу.

Текст

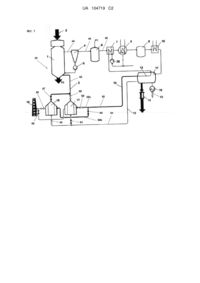

Реферат: Спосіб конверсії в паливо вуглецевмісної сировини включає стадії газифікації вуглецевмісної сировини (2) у газогенераторі (1), очищення синтез-газу, утворюваного при газифікації, змінення температури синтез-газу, конверсії синтез-газу в рідке паливо за допомогою каталітичної хімічної реакції. Нагріту водяну пару (3) подають у газогенератор (1) і використовують для газифікації. Газифікація є алотермічною. Як газифікуючий агент і теплоносій застосовують нагріту до температури вище 1000 °C водяну пару (3). В газогенератор може подаватись додаткове газоподібне середовище окремо від нагрітої водяної пари. Залишкові забруднювачі, одержувані під час газифікації, подають назад у газифікатор (1). Пристрій (35) для конверсії вуглецевмісної сировини у рідке паливо містить газогенератор (1), щонайменше один блок очищення (4, 5) для очищення синтез-газу, одержуваного в процесі газифікації, щонайменше один блок (7, 8, 10) регулювання температури для змінення температури утворюваного синтезгазу і блок конверсії (11) для конверсії синтез-газу в рідке паливо. Пристрій (35) містить щонайменше один нагрівальний пристрій (17, 18), який нагріває водяну пару до температури вище 1000 °C. Щонайменше один блок очищення (4, 5) виконаний з можливістю подачі залишкових забруднювачів, одержуваних під час газифікації, назад у газифікатор (1). UA 104719 C2 (12) UA 104719 C2 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОПИС Винахід належить до способу й пристрою для конверсії вуглецевмісної сировини в, переважно, рідке паливо. Винахід буде описаний на прикладі біомаси, але варто вказати, що спосіб відповідно до винаходу й пристрій відповідно до винаходу також можна застосовувати для переробки інших вуглецевмісних продуктів. Зокрема, винахід належить до виробництва видів палива BtL (біомаса в рідке паливо). Цей термін означає паливо, синтезоване з біомаси. На противагу біодизельному паливу, паливо BtL головним чином одержують із твердої біомаси, такої як, наприклад, деревина, солома, біовідходи, м'ясне й кісткове борошно або цукровий очерет, а також із целюлози або геміцелюлози, а не тільки з рослинної олії та олієвмісних плодів. Суттєвими перевагами даного синтетичного біопалива є його високий вихід як в розрахунку на біомасу, так і відносно посівної площі, який складає аж до 4000 л на гектар, що ставить його поза конкуренцією в порівнянні з харчовими сільськогосподарськими культурами. Крім того, це паливо має високий потенціал у плані зменшення відходів CO2 більше, ніж на 90 %, а його висока якість не створює яких-небудь обмежень у застосуванні як для існуючих, так і можливо розроблених у доступному для огляду майбутньому поколінні, двигунів. При виробництві палива BtL, як правило, на першій стадії процесу проводять газифікацію біомаси з наступним генеруванням синтез-газу. Останній переробляють при підвищеному тиску й підвищеній температурі з одержанням рідкого палива. Під паливом розуміють такі речовини, які можна застосовувати у виді горючих речовин для двигунів внутрішнього згоряння, такі як, зокрема, але не винятково, метанол, метан, бензол, дизельне паливо, парафіни, водень тощо. Переважно, рідке паливо виробляють в умовах навколишнього середовища. З попереднього рівня техніки відомі так названі автотермічні способи, в яких як газифікуючий агент застосовують повітря або кисень таким чином, що необхідна для газифікації енергія виділяється при неповному згорянні сировини. Ці способи є відносно простими, але мають той недолік, що в одержуваному газі міститься велика частка діоксиду вуглецю. Деяка кількість сировини, що вводиться, використовується як горючі речовини, і тому стає недоступною для одержання синтез-газу. Більше того, при застосуванні як газифікуючого агенту повітря в синтез-газі міститься велика частка азоту, в результаті чого, у свою чергу, зменшується теплотворна здатність. З рівня техніки відомі різні типи газогенераторів, такі як, наприклад, автотермічні газогенератори з нерухомим шаром або також автотермічні газогенератори з газифікацією в потоці (порівн. SunDiesel - продукт Choren-Erfahrungen und neueste Entwicklungen, Matthias Rudloff in "Synthetische Biokraftstoffe", Series "nachwachsende Rohstoffe" Vol. 25, Landwirtschaftsverlag Gmb, Munster 2005). У так званих алотермічних способах необхідна для газифікації енергія надходить ззовні, тому сам газогенератор не виділяє додаткових кількостей CO 2, і, таким чином, відсутні втрати вихідного матеріалу у вигляді горючої речовини для генерування енергії. Тому як газифікуючий агент також можливо застосовувати водяну пару (для ендотермічної реакції). Це призводить до підвищених концентрацій водню (H2) у синтез-газі. Це корисно, якщо для генерування рідкого палива застосовують синтез-газ (наприклад в умовах синтезу Фішера-Тропша). Також, наприклад, з попереднього рівня техніки відомі газогенератори з псевдоскрапленим шаром, що працюють за принципом Гюсінга ("Güssing"). У цьому випадку необхідна для газифікації енергія надходить шляхом подачі шару гарячого піску (при температурі 950 °C). Попереднє нагрівання цього піску знову ж здійснюється шляхом згоряння сировини, що вводиться (у цьому випадку біомаси). Таким чином, і в цьому випадку коштовна сировина застосовується як джерело енергії, що зменшує питомий вихід продукту. Крім того, способи газифікації, що відомі з попереднього рівня техніки, не можуть сполучатися або погано сполучаються з так названим синтезом Фішера-Тропша. Були зроблені спроби скомбінувати відомі способи газифікації з установками для синтезу рідкого палива (такі як, наприклад, газогенератор Фішера-Тропша), але це призвело до створення способів одержання рідкого палива, що мають від дуже поганого до помірного ступеня ефективності. У ході дорогих досліджень було виявлено, що синтез Фішера-Тропша вимагає використання конкретного складу синтез-газу (співвідношення H2 й CO більше або ≥ 2). Дотепер збільшення цього співвідношення могли досягти за допомогою так названої реакції зсуву: CO+H 2O CO2+H2. У продовження розробки нових видів палива, зокрема, поновлюваних видів палива, недавно були розроблені різні способи їх одержання. У патенті DE 195 17 337 C2 розкривається спосіб газифікації біомаси й відповідний пристрій. 1 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 60 У цьому випадку в камеру газогенератора встановлюються два електроди, що живляться від джерела живлення, при цьому між цими електродами виникає електрична дуга. Патент DE 102 27 074 A1 описує спосіб газифікації біомаси й відповідну установку. У цьому випадку речовини згоряють у камері згоряння, газонепроникно відділеній від газогенератора для газифікації, а термічна енергія з камери згоряння подається в газогенератор для газифікації. У патенті DE 198 36 428 C2 описуються способи й пристрої для газифікації біомаси, зокрема деревних матеріалів. У цьому випадку на першій стадії газифікації має місце газифікація з нерухомим шаром при температурах до 600 °C і на наступній другій стадії газифікації має місце газифікація із псевдоскрапленим шаром при температурах від 800 °C до 1000 °C. У патенті DE 10 2005 006305 A1 розкривається спосіб одержання горючих газів і синтезівгазів з утворенням водяного пару високого тиску. У цьому способі застосовуються процеси газифікації в газогенераторі з газифікацією в потоці при температурах нижче 1200 °C. У міжнародній публікації WO 2006/043112 розкривається спосіб й установка для обробки біомаси. У цьому випадку для газифікації застосовують водяну пару при температурах від 800 °C до 950 °C. Для газифікації використовують принцип газифікації в псевдоскрапленому шарі. Однак даний спосіб непридатний для газифікації сировини з низькими температурами плавлення шлаків, яка характерна для багатьох видів біомаси, соломи тощо. Більше того, температура водяної пару в діапазоні від 800 °C до 950 °C, що описана в даній роботі, недостатня для забезпечення повністю алотермічної газифікації. Таким чином, необхідно постійно підмішувати деяку кількість повітря, що у свою чергу створює проблеми з діоксидом вуглецю й азотом у синтез-газі. У міжнародній публікації WO 2006/043112 A1 для нагрівання водяного пару застосовують рекуперативний теплообмінник. Такі теплообмінники мають недоліки: вони досить дорогі, а також їх дуже витратно й складно обслуговувати. Більше того, даний спосіб не дозволяє використовувати значну кількість непридатного тепла від газогенератора Фішера-Тропша, яке утворюється в процесі синтезу. Таким чином, задачею даного винаходу є створення способу й пристрою для газифікації вуглевмісної сировини, які б дозволили досягти високої ефективності й високого коефіцієнта корисної дії. Іншою задачею є створення способу, який би дозволяв рекуперувати енергію, що утворюється, назад у процес. Більш конкретно, задачею є створення способу газифікації, що забезпечує ефективну конверсію сировини й у той же час особливо сприятливе співвідношення між воднем й оксидом вуглецю в синтез-газі. На додаток, для досягнення хорошої рентабельності пристрій відповідно до винаходу також повинен бути в цілому придатним для менших потужностей і можливої децентралізованої експлуатації із застосуванням різних видів сировини. Це досягається застосуванням способу за пп. 1, 16 і пристрою за п. 19. Переважні варіанти реалізації й додаткових удосконалень викладені в залежних пунктах формули винаходу. У способі відповідно до винаходу для конверсії вуглецевмісних продуктів й, зокрема, біомаси в рідке паливо, на першій стадії вуглевмісну сировину газифікують у газогенераторі, причому в газогенератор вводять нагріту водяну пару. На наступній стадії синтез-газ, одержаний при газифікації, очищають, і надалі його температуру змінюють. Переважно синтезгаз охолоджують. На останній стадії синтез-газ конверсують у рідке паливо за допомогою каталітичної хімічної реакції, при цьому для даної конверсії переважно застосовують газогенератор Фішера-Тропша. Відповідно до винаходу, газифікація є повністю алотермічною газифікацією, а нагріта водяна пара служить одночасно газифікуючим агентом і теплоносієм для газифікації й має температуру вище 1000 °C. Під алотермічною газифікацією розуміють процес, тепло для якого надходить ззовні. Таким чином, спосіб відповідно до винаходу підрозділяють щонайменше на три стадії процесу, у якому спочатку проводять алотермічну газифікацію сировини (такої як біомаса й особливо солома) із застосуванням водяної пари, яка служить як газифікуючий агент і енергоносій. На наступній стадії процесу газ очищають, зокрема, від пилу й смоли, і потім дані речовини переважно повертають у процес газифікації. Далі синтез-газ конверсують у рідке паливо, переважно, в умовах синтезу Фішера-Тропша. Для того, щоб досягти відповідно до винаходу повністю алотермічної газифікації необхідно, щоб температура застосовуваної водяної пари була значно вище середньої температури газифікації. Тому застосовують температури щонайменше 1000 °C, але переважно температури, що перевищують 1200 °C, і особливо переважно більше 1400 °C. 2 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 60 При застосуванні як газифікуючого агенту й енергоносія перегрітої водяної пари досягається великий надлишок водяної пари в газогенераторі. Цей надлишок переважно завжди перевищує двократний, особливо переважно перевищує трикратний надлишок. Внаслідок надлишку водяної пари, з одного боку зменшується утворення смоли, а з іншого боку - смоли, що утворюються, мають значно більш короткі ланцюги й тому мають більшу в'язкість, ніж при газифікації у відсутності надлишку водяної пари. Більше того, співвідношення між воднем й оксидом вуглецю (H2/CO) щонайменше дорівнює або навіть перевищує 2, що є особливо сприятливим для наступного синтезу Фішера-Тропша. Нарешті, висока концентрація водяної пари в одержуваному газі також уможливлює руйнування залишкових смол у термічній крекінг-установці, переважно встановлюваній вниз за потоком. Більш конкретно, їх можна більш легко зруйнувати в атмосфері з відносно більш високим вмістом водяної пари. У рекуперативних теплообмінниках, застосовуваних на даному рівні техніки, неможливо було досягти таких температур водяної пари. Однак, можна застосовувати генератори з насипним теплоносієм, що описані, наприклад, в EP 0 620 909 B1 або патенті DE 42 36 619 C2. Зміст опису EP 0 620 909 B1 і патенту DE 4 236 619 C2 у повному обсязі включені в дану заявку за допомогою посилання. Застосування таких регенераторів з насипним теплоносієм призводить до більш ефективного пристрою в порівнянні з регенераторами, що відомі в даній галузі техніки. В одному переважному варіанті реалізації одержують синтез-газ із особливо високим співвідношенням H2/CO, більш конкретно, зі співвідношенням, що перевищує 2. У ще одному переважному варіанті реалізації додаткове газоподібне середовище подають у газогенератор разом з водяною парою. Зазначене додаткове газоподібне середовище є переважно кисенем або повітрям, яке нагрівають водяною парою до температури водяної пари й направляють у газогенератор. У ще одному переважному варіанті реалізації найвища температура в газогенераторі завжди вище температури плавлення шлаків. Таким чином, шлак може бути видалений у рідкому стані. Переважно, газогенератор є протитечійним газогенератором з нерухомим шаром. В основному, можуть застосовуватися різні типи газогенераторів, відомих на даному рівні техніки. Однак особлива перевага протитечійного газогенератора з нерухомим шаром полягає в тому, що всередині газогенератора утворюються окремі зони, в яких установлюються різні температури й тому відбуваються різні процеси. Розходження температур основане на тому, що відповідні процеси мають високу екзотермічність і тепло приходить тільки знизу. Таким чином, дуже високі температури водяної пари особливо переважні. Оскільки найвищі температури водяного пару превалюють у зоні входу газифікуючого агента, завжди можна створити умови для видалення рідкого шлаку. Це особливо корисно при газифікації біомаси, оскільки в цьому випадку температури плавлення шлаків відрізняються дуже сильно залежно від типу горючих речовин і властивостей ґрунту. Раніше було неможливо одержувати різні види горючих речовин, застосовуючи один конкретний тип газогенератора, і таким чином адаптуватися до ринкової ситуації. Однак, внаслідок застосування високих температур стало в принципі можливим відповідно до винаходу скомпонувати процес таким чином, щоб шлак, що утворюється, завжди видалявся в рідкій формі. У випадку, якщо температура плавлення шлаків виявиться особливо високою, переважно до горючих речовин можна додавати заздалегідь визначену кількість флюсу. За допомогою вищеописаної одночасної подачі кисню або повітря в зоні видалення шлаків можна досягти додаткового збільшення температури. Переважно, очистка синтез-газу відбувається в циклоні й більш переважно в батарейному циклоні. У такому процесі можна відокремити й переважно повернути назад у газогенератор смоли, що утворюються, і пил. Оскільки піролітичні гази не проходять через які-небудь додаткові гарячі зони, вміст смоли в одержуваному газі відносно великий. Ця смола не повинна попадати в газогенератор синтезу Фішера-Тропша, тому що смола завдає шкоди застосовуваним у ньому каталізаторам. Крім того, смола має більшу енергоємність, отже, впливає на ефективність процесу. Смола разом з пилом, що піднімається, таким чином переважно відокремлюється безпосередньо після газогенератора в циклоні й більш переважно в батарейному циклоні й потім впорскується у високотемпературну зону газогенератора за допомогою підходящого насоса. Циклоном є відцентровий сепаратор, у якому речовина, яку необхідно розділити, подається по дотичній у вертикальний конусоподібний донизу циліндр, і таким чином знаходиться в обертовому русі. За 3 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 60 допомогою відцентрової сили, що діє на частки пилу, останні починають закручуватися до зовнішньої стінки, затримуватися на ній і падати в зону збирання пилу, що знаходиться внизу. Переважно після процесу очистки залишкові смоли розщеплюють на коротколанцюгові молекулярні структури. Особливо переважним є застосування термічної крекінг-установки, в якій залишкові смоли розщеплюють на більш короткі молекулярні структури під дією дуже високих температур, особливо переважно від 800 °C до 1400 °C, і переважно також при подачі невеликої кількості кисню або повітря. Протягом цього так званого термічного крекінгу синтезгаз доводять до дуже високих температур, у результаті чого розщеплюються довголанцюгові молекулярні структури. У той же час, за допомогою даного процесу видаляється залишкова кількість пилу. Таким чином, очистка в циклоні є першою стадією очистки, а очистка в крекінг-установці є другою стадією очистки. Особливо переважно додатково подавати по магістральній лінії в описану крекінг-установку сильно перегрітий газифікуючий агент, а саме, водяну пару. Таким чином, на додаток до термічного крекінгу застосовується газифікуючий агент. Відповідно до додаткового переважного варіанта реалізації синтез-газ охолоджують у газоохолоджувачі й потім переважно в конденсаторі, де надлишковий водяну пару конденсується й може застосовуватися для рекуперації тепла. Таким чином, зменшується кількість синтез-газу, і в той же час збільшується співвідношення двох найбільш важливих компонентів, а саме, CO й H2. У конденсаторі також вимиваються залишкові кількості забруднювачів, таких як пил і смоли. За необхідностю певно існує можливість видаляти залишкові кількості забруднювачів при їх вмісті порядку мільйонних часток, наприклад застосуванням промивного апарата, що містить як каталізатор ZnО. У додатковому варіанті реалізації синтез-газ звільняють у циклоні тільки від пилу, тому смоли залишаються в синтез-газі. Це досягається за допомогою систем електронагріву, за допомогою яких трубопровід і циклон підтримують при температурах вище температури конденсації смол. Смоли видаляють із синтез-газу в конденсаторі разом з водою. Ця "вода зі смолою" утворює суспензію, що піддається прокачуванню насосом, яку упарюють, перегрівають і повертають назад у процес газифікації. Таким чином, у промивному апараті для видалення CO 2 і теплообміннику синтез-газ переважно доводять до складу й температури, що є оптимальними для наступного синтезу Фішера-Тропша. Кількість CO2 у синтез-газі зменшують у зазначеному промивному апараті для видалення CO2 (напірна система)/(вакуумна система) або із застосуванням технології молекулярних сит (PSA/ VSA система), для забезпечення оптимальних умов для протікання синтезу Фішера-Тропша й підтримання енергоефективності установки в цілому. Синтез-газ переважно попередньо нагрівають у попередньо нагрітому газонагрівачі до температури, що є ідеальною для синтезу Фішера-Тропша. Переважно тепло, відпрацьоване щонайменше в одному процесі, наступному після газифікації, застосовується для виробництва насиченого водяної пари. У цьому випадку, наприклад, можна використовувати непридатне тепло від описаного газового холодильника для попереднього нагрівання води при виробництві насиченої водяної пари. Більше того, непридатне тепло, одержуване в самому газогенераторі Фішера-Тропша, також може застосувати для виробництва насиченої водяної пари. Екзотермічна реакція синтезу в газогенераторі Фішера-Тропша вимагає постійного й рівномірного охолодження. Перевагу віддають охолодженню киплячою водою з наступним утворенням насиченої водяної пари. Крім рідкого палива, при описаному охолодженні як побічні продукти утворюється так званий, що відходить газ, який складається з непрореагованого синтез-газу й газоподібних продуктів синтезу, водяного конденсату й насиченої водяної пари. Щоб досягти за способом дуже високої енергоефективності, особливо переважно, щоб всі потоки відпрацьованої теплової енергії або як можна більша їхня частина подавалася в газогенератор газифікації. Таким чином, енергію з газового холодильника, використовувану для попереднього нагрівання води, застосовують як газифікуючий агент для виробництва перегрітої пари; непридатне тепло при охолодженні газогенератора Фішера-Тропша застосовують для одержання насиченої водяної пари, а хімічно зв'язану енергію газу, що відходить, застосовують для перегріву водяної пари при згорянні в газогенераторах з насипним теплоносієм. Отже, утворюються в результаті потоки відпрацьованої енергії з газового холодильника й газогенератора Фішера-Тропша направляються назад у газогенератор у вигляді перегрітої водяної пари, що дозволяє підвищити ефективність у порівнянні з найближчим аналогом. У додатковому переважному варіанті реалізації винаходу заздалегідь визначена порція синтез-газу, що утворюється в результаті, направляється в газ, що відходить, який утворюється 4 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 60 при синтезі. У цьому випадку це переважно досягається застосуванням обвідної лінії, з'єднаної з газогенератором Фішера-Тропша. У додатковому варіанті реалізації винаходу також можна застосовувати надлишкову кількість насиченої водяної пари для передачі зовнішньому або внутрішньому споживачеві тепла. Також можливо за допомогою теплообмінників передавати тепло газу, що відходить, який відходить з описаного рекуператора з насипним шаром, зовнішнім або внутрішнім споживачам тепла. У додатковому переважному варіанті реалізації винаходу пропонується пристрій, що створює підвищений тиск, який збільшує тиск синтез-газу, що направляється на конверсію. Наприклад, може бути запропонований газовий компресор, що збільшує тиск синтез-газу після конденсатора до значення, необхідного в газогенераторі Фішера-Тропша. В цілому пристрій може також бути придатним для створення тиску, сприятливого для протікання синтезу в газогенераторі Фішера-Тропша. Таким чином, можна збільшити ефективність процесу в цілому. У додатковому переважному варіанті реалізації винаходу насичена водяна пара перегрівається за допомогою підходящого внутрішнього або зовнішнього джерела тепла й розширюється в паровій турбіні перед подачею на регенератори з насипним теплоносієм. Більш конкретно, установка в цілому за винятком газогенератора Фішера-Тропша й трубопроводів для водяної пари може знаходитися не під тиском, і енергія, необхідна для нагнітання синтез-газу, може бути одержана від парової турбіни. Отже, вартість інвестицій може бути знижена при збереженні того ж ступеня ефективності. У додатковому переважному варіанті реалізації винаходу для одержання насиченої водяної пари конденсат з конденсатора використовується як додаткова рідина до конденсату, одержуваного під час конверсії. Таким чином, забезпечується повний замкнутий водяну цикл. У додатковому способі реалізації відповідно до винаходу нагріту пару застосовують і якгазифікуючий агент, і як теплоносій, а його температура перевищує 1000 °C. Крім того, додаткове газоподібне середовище подається в газогенератор окремо від нагрітої водяної пари. Переважно додаткове газоподібне середовище має температуру нижче 600 °C, переважно нижче 400 °C й особливо переважно нижче 300 °C. Також можна створити й кімнатну температуру. У додатковому переважному варіанті реалізації винаходу газифікація є алотермічною газифікацією. За допомогою роздільної подачі повітря й водяної пари можна досягти стану, коли не потрібно нагрівати повітря, яке переважно фактично не бере участь у процесі газифікації, що призводить до збільшення загальної енергоефективності. У додатковому способі реалізації відповідно до винаходу трохи нагріте повітря або кисень вводять у газогенератор роздільно від нагрітої водяної пари. Цю добавку повітря або кисню застосовують для корекції складу газів, а не для забезпечення енергії, оскільки енергія підводиться за допомогою перегрітої водяної пари (алотермічна газифікація). Додаванням повітря або кисню можна вплинути на співвідношення водню (H 2) і оксиду вуглецю (CO) в одержуваному газі. Сприятливим співвідношенням для синтезу Фішера-Тропша є співвідношення H2/CO від 2,15 до 1. Більше того, добавка повітря або кисню не впливає на температуру газифікації й співвідношення CO2 й CH4 в одержуваному газі. Даний винахід належить також до пристрою для конверсії вуглецевмісної сировини й, особливо біомаси в рідке паливо, згідно з винаходом, даний пристрій включає газогенератор, у якому вуглевмісна сировина газифікується за допомогою нагрітої водяної пари, щонайменше один очисний блок-елемент для очищення утворюваного при газифікації синтез-газу, щонайменше один температуро-змінюючий блок для змінення температури одержуваного в результаті синтез-газу й перетворювальний блок для конверсії синтез-газу в рідке паливо. Відповідно до винаходу, пристрій включає щонайменше один нагрівальний пристрій, у якому водяна пара нагрівається до температури вище 1000 °C. Температуро-змінюючий блок є охолоджуючим пристроєм. Переважно очисний блок є циклоном, і, зокрема, переважно батарейним циклоном. У додатковому переважному варіанті реалізації пристрій включає додатковий очисний блок для очистки від залишкових смол. Він є, зокрема, але не винятково, вищеописаною крекінгустановкою. У додатковому переважному варіанті реалізації винаходу передбачені два охолоджуючі пристрої у виді газового холодильника і конденсатора, розташованого на виході з цього газового холодильника. У додатковому переважному варіанті реалізації винаходу пристрій включає транспортне пристосування, що розташоване між очисним блоком і газогенератором, яке транспортує продукт назад у газогенератор, зокрема, смолу, одержувану в процесі очищення. У додатковому переважному варіанті реалізації винаходу передбачені щонайменше два 5 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагрівальних пристрої, при цьому щонайменше два із цих нагрівальних пристроїв працюють у протифазі. Таким чином може бути забезпечений постійний процес нагрівання. Даний винахід також відноситься до способу, аналогічному вищеописаному, згідно з винаходом, що для виконання способу застосовується пристрій, аналогічний вищеописаному. Додаткові переваги й варіанти реалізації будуть очевидні з прикладених графічних матеріалів: ОПИС КРЕСЛЕНЬ На Фіг. 1 представлена схема пристрою відповідно до винаходу; На Фіг. 2 представлений детальний вигляд пристрою, зображеного на Фіг. 1, з метою продемонструвати процес нагрівання водяної пари; На Фіг. 3 представлений детальний вигляд пристрою, зображеного на Фіг. 1, з метою продемонструвати процес очищення синтез-газу; На Фіг. 4 представлений детальний вигляд пристрою, зображеного на Фіг. 1, відповідно до додаткового варіанта реалізації; На Фіг. 5 представлений додатковий детальний вигляд пристрою, зображеного на Фіг. 1, відповідно до додаткового варіанта реалізації; На Фіг. 6 представлена альтернативна технологічна схема, на якій показані конденсатори для очищення синтез-газу від смол і води та регенератори, застосовувані як пароперегрівники, а також крекінг-установка для смол, що утворюються під час газифікації; і На Фіг. 7 представлена альтернативна технологічна схема з додаванням повітря або кисню після перегріву водяної пари. На Фіг. 1 показана схема пристрою 35 відповідно до винаходу для конверсування вуглецевмісної сировини в синтез-газ із метою наступного синтезу рідкого палива. На схемі позицією 1 позначений протитечійний газогенератор з нерухомим шаром. Сировину 2 подають у газогенератор 1 зверху, а газифікуючий агент 3 надходить знизу лінією подачі 42. Таким чином, газифікуючий агент 3 й одержуваний синтез-газ протікають через реакційну камеру в напрямку, протилежному напрямку потоку горючих матеріалів. Шлаки, що утворюються в газогенераторі 1, вивантажують вниз, інакше кажучи, у напрямку стрілки P2. Після виходу з газогенератора 1 синтез-газ лінією 44 проходить у циклон або переважно в батарейний циклон. У даному циклоні 4 більша частина смоли й пилу відокремлюється і вводиться назад у високотемпературну зону газогенератора 1 за допомогою насоса 5. Таким чином відбувається попереднє очищення синтез-газу. Синтез-газ, що містить залишкову смолу разом із залишковими кількостями пилу, проходить додатковою лінією 46 у термічну крекінгустановку 6. У даній термічній крекінг-установці при максимальних температурах від 800 °C до 1400 °C розкладається залишкова смола разом з пилом. Для досягнення необхідної температури безпосередньо у високотемпературну зону за необхідністю може вводитися заздалегідь визначена кількість кисню та/або повітря, таким чином, може бути досягнуте часткове окислювання смол (див. стрілку P1). Після термічної крекінг-установки синтез-газ лінією 48 надходить у газовий холодильник 7. У цьому газовому холодильнику синтез-газ охолоджується, при цьому надлишкова водяна пара конденсується в розташованому вниз за потоком конденсаторі 8. За необхідністю кількість CO2 у синтез-газі може бути зменшена за допомогою промивного апарата для CO 2 9 або системи PSA/VSA із застосуванням технології молекулярних сит. Додатково можуть бути повністю вилучені залишкові кількості забруднювачів, наприклад, за допомогою промивного апарата (не показаний) із застосуванням ZnО. Номером 10 позначений газонагрівач попереднього нагрівання в якому синтез-газ попередньо нагрівається до температури, придатної для протікання наступного синтезу Фішера-Тропша. Номером 11 позначений газогенератор Фішера-Тропша, у якому при сприятливих термодинамічних умовах, тобто при відповідному тиску й температурі, із синтез-газу одержують синтетичне рідке паливо 12, наприклад, BtL при газифікації біомаси. Як побічні продукти даного синтезу при охолодженні 13 газогенератора виходять насичена водяна пара 14, а також, газ, що відходить 15, який складається з непрореагованого синтез-газу й газоподібних продуктів синтезу. Також утворюється водяну конденсат 16. Даний водяну конденсат 16 може бути дренований через клапан 52. Насичена водяна пара 14 потім проходить з'єднувальною лінією 50, яка розділяється на дві підлінії 50a й 50b, що з'єднуються із двома регенераторами з насипним теплоносієм 17 й 18. У цих регенераторах з насипним теплоносієм водяна пара перегрівається до необхідної температури. У пристрої, показаному на Фіг. 1, передбачені два регенератори з насипним теплоносієм 17, 18, що дозволяє експлуатацію установки в постійному режимі. Коли водяна пара перегрівається в регенераторі з насипним теплоносієм 17, регенератор з насипним 6 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 60 теплоносієм 18 знаходиться у фазі розігріву, інакше кажучи, він насичується термічною енергією, особливо від згоряння газу 15, що відходить, який подається з газогенератора Фішера-Тропша 11 з'єднувальною лінією 54. Для керування двома регенераторами з насипним теплоносієм застосовується ряд клапанів 62 - 69. На Фіг. 1 клапани 62, 63, 66 й 68 відносяться до регенератора з насипним теплоносієм 17, а клапани 64, 65, 67 й 69 відносяться до регенератора з насипним теплоносієм 18. Відповідно одержувані газоподібні продукти згоряння залишають установку через витяжну трубу 19. За допомогою періодичного перемикання показаних клапанів 62 - 69 два регенератори з насипним теплоносієм 17 й 18 можуть функціонувати поперемінно. Також можливе одержання необхідного водяного пару з конденсату, що надходить з конденсатора 8. Залежно від вмісту води в сировині 2, можна застосовувати її додаткові кількості, наприклад у вигляді конденсату 16 з газогенератора Фішера-Тропша. Оскільки необхідна кількість води проходить через газовий холодильник 7 за допомогою насоса 20, відбувається також попереднє нагрівання. У холодильнику 13 генератора 11 Фішера-Тропша також утворюється насичена водяна пара 14, яка також перетворюється в перегріту пару у регенераторах з насипним теплоносієм 17 й 18, причому в цьому випадку може використовуватися хімічна енергія газів, що відходять, 15. Таким чином, одержувані вторинні енергоресурси повністю передаються на виробництво перегрітої водяної пари 3, і тому водяна пара може бути нагрітий особливо економічним чином. Замість двох регенераторів з насипним теплоносієм 17, 18, показаних на Фіг. 1, також можуть застосовуватися три або навіть більше регенератори з насипним теплоносієм для того, щоб досягти особливо погодженого функціонування. На Фіг. 2 представлений детальний вигляд додаткового варіанта реалізації пристрою відповідно до винаходу, показаного на Фіг. 1. На схемі кисень та/або повітря додатково вводять за стрілкою P3. Таким чином, кисень, що надходить разом з перегрітою водяною парою, може бути нагрітий до дуже високої температури в регенераторах з насипним теплоносієм 17 й 18, які називають також нагрівачами з гальковим теплоносієм. У цьому випадку, навіть при відносно малій кількості, менше 10 % кисню або повітря в сильно перегрітому газифікуючому агенті можна значно збільшити температуру в зоні плавлення шлаків з одержанням таким чином шлаків з низькою в'язкістю. За допомогою цієї міри, тобто подачі повітря або кисню, також можна додатково збільшити використання вуглецю й можна позитивно вплинути на утворення смоли за допомогою збільшення температури сировини. Фіг. 3 показує додатковий переважний варіант реалізації пристрою відповідно до винаходу. У ньому додатково передбачена лінія 30, якою газифікуючий агент може вводитися в крекінгустановку 6. Ця міра є особливо ефективною, коли необхідна для крекінг-установки 6 температура є значно нижчою від температури газифікуючого агента, а газифікуючі агенти містять деяку частку кисню або повітря (порівн. з Фіг. 2). Кількість, що вводиться, може регулюватися за допомогою контрольного клапана гарячого газу 21. На Фіг. 4 представлений додатковий детальний вигляд переважного варіанта реалізації. У цьому випадку передбачена додаткова лінія 22, а також додатковий контрольний клапан 23. Якщо кількість газу, що відходить, 15 недостатня для нагрівання газифікуючого агента 3 у регенераторах з насипним теплоносієм 17 й 18, цією лінією можна подати додаткову кількість синтез-газу, наприклад після конденсатора 8 обвідною лінією 22. На Фіг. 5 представлений додатковий детальний вигляд переважного варіанта реалізації. Якщо кількість насиченої водяної пари 14 з холодильника газогенератора Фішера-Тропша 11 перевищує кількість водяної пари, необхідної газогенератору газифікації 1, надлишкова кількість насиченої водяної пари може бути направлена зовнішньому або внутрішньому споживачеві тепла 24 (наприклад у сушильну установку). Таким чином, може бути додатково підвищена ефективність процесу. Надлишкова кількість насиченої водяної пари також регулюється контрольним клапаном 25. На Фіг. 6 показана альтернативна схема очищення й видалення смоли з одержуваного газу. У циклоні 4 продукт звільняється від пилу. У конденсаторі 8 вода й смоли конденсуються при температурі 50 °C. Для запобігання передчасної конденсації трубопроводи між газогенератором і конденсатором нагріваються вище 200 °C, особливо переважно більше 300 °C. Утворюється суміш смоли й води. Вода, що містить смолу, за необхідністю розбавляється водою й транспортується за допомогою насоса 20 під робочим тиском більше 0,1 МПа, переважно 1 МПа, і особливо переважно 3 МПа. Потім її упарюють за допомогою тепла, що виділяється в газогенераторі Фішера-Тропша 13, і направляють трубопроводом 14 у регенератори 17 й 18. У регенераторах водяна пара, як уже було описано, перегрівається, а смоли піддають крекінгу. Трубопроводом водяна пара і гази, що утворилися в результаті крекінгу смоли, надходять у газогенератор. Очевидно, що перевага даного способу полягає в тому, що усувається потреба в 7 UA 104719 C2 5 10 15 20 25 30 35 40 45 50 55 системних комплектуючих, які інакше були б необхідні. На Фіг. 7 показана альтернативна схема процесу газифікації, в якій водяна пара та трохи додатково підігріте повітря 20 або чистий кисень додають до агента газифікації, що знаходиться в газогенераторі. Це здійснюють для корекції газового складу одержуваного газу. У цьому випадку це повітря направляється в газогенератор додатковою лінією подачі 71. Всі характерні ознаки, розкриті в документах заявки, заявляються як суттєві для реалізації винаходу в тій мірі, в якій вони є новими самі по собі або в комбінації відносно відомого рівня техніки. ФОРМУЛА ВИНАХОДУ 1. Спосіб конверсії в паливо вуглецевмісної сировини, і зокрема біомаси, що включає стадії газифікації вуглецевмісної сировини (2) у газогенераторі (1), причому нагріту водяну пару (3) подають у газогенератор (1) і використовують для газифікації, очищення синтез-газу, утворюваного при газифікації, змінення температури синтез-газу, конверсії синтез-газу в рідке паливо за допомогою каталітичної хімічної реакції, причому для конверсії переважно використовують реактор Фішера-Тропша (11), який відрізняється тим, що газифікація є алотермічною газифікацією і як газифікуючий агент і теплоносій застосовують нагріту до температури вище 1000 °C водяну пару (3), а залишкові забруднювачі, одержувані під час газифікації, подають назад у газифікатор (1). 2. Спосіб за п. 1, який відрізняється тим, що в газогенератор (1) разом з водяною парою (3) подають додаткове газоподібне середовище. 3. Спосіб за будь-яким із пп. 1-2, який відрізняється тим, що газогенератор (1) є протитечійним газогенератором з нерухомим шаром. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що робоча температура в газогенераторі (1) завжди перевищує температуру плавлення шлаку. 5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що очищення синтез-газу здійснюють за допомогою циклона (4) і переважно за допомогою батарейного циклона (4). 6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що після процесу очищення молекулярні структури залишкових смол розкладаються на коротколанцюгові молекулярні структури. 7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що відпрацьоване тепло від щонайменше одного процесу, здійснюваного після газифікації, застосовують для одержання насиченої водяної пари. 8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що задану частину утворюваного синтез-газу направляють в одержуваний під час синтезу газ (15), що відходить. 9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що передбачено пристрій для підвищення тиску, який збільшує тиск синтез-газу, що направляється на конверсію. 10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що насичена водяна пара (14) перегрівається за допомогою джерела тепла й розширюється на паровій турбіні до подання на регенератори (17, 18) з насипним теплоносієм. 11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що конденсат, одержуваний під час конверсії, використовують як додаткову рідину до конденсату з конденсатора (8) для одержання насиченої водяної пари (3). 12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що одержувані смоли й пил в основному відокремлюють спільно в циклоні, особливо переважно в батарейному циклоні (4) і спалюють у регенераторах (17 й 18) з насипним теплоносієм. 13. Спосіб за п. 12, який відрізняється тим, що циклон (4) нагрівають. 14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що для розділення води й смоли застосовують конденсатор (8). 15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що для крекінгу смол, що утворюються при газифікації, на додаток до перегріву пари також застосовують високі температури в регенераторах (17 й 18) з насипним теплоносієм. 16. Спосіб конверсії в паливо вуглецевмісної сировини і, зокрема біомаси, який включає стадії: газифікації вуглевмісної сировини (2) у газогенераторі (1), причому в газогенератор (1) подають нагріту водяну пару (3), яку застосовують для газифікації, очищення синтез-газу, утворюваного при газифікації, змінення температури синтез-газу, 8 UA 104719 C2 5 10 15 20 25 30 35 конверсії синтез-газу в рідке паливо за допомогою каталітичної хімічної реакції, причому для конверсії переважно застосовують реактор Фішера-Тропша (11), який відрізняється тим, що нагріту до температури вище 1000 °C водяну пару (3) застосовують і як газифікуючий агент, і як теплоносій для здійснення газифікації, а в газогенератор подають додаткове газоподібне середовище окремо від нагрітої водяної пари (3). 17. Спосіб за п. 16, який відрізняється тим, що додаткове газоподібне середовище має температуру нижче 600 °C і переважно нижче 400 °C. 18. Спосіб за будь-яким із пп. 16-17, який відрізняється тим, що газифікація є алотермічною газифікацією. 19. Пристрій (35) для конверсії вуглецевмісної сировини, і зокрема біомаси, у рідке паливо, що містить газогенератор (1), у якому вуглецевмісну сировину газифікують нагрітою водяною парою, щонайменше один блок очищення (4, 6) для очищення синтез-газу, одержуваного в процесі газифікації, щонайменше один блок (7, 8, 10) регулювання температури для змінення температури утворюваного синтез-газу і блок конверсії (11) для конверсії синтез-газу в рідке паливо, який відрізняється тим, що пристрій (35) містить щонайменше один нагрівальний пристрій (17, 18), який нагріває водяну пару до температури вище 1000 °C, а вказаний щонайменше один блок очищення (4, 6) виконаний з можливістю подачі залишкових забруднювачів, одержуваних під час газифікації, назад у газифікатор (1). 20. Пристрій (35) за п. 19, який відрізняється тим, що блоком очищення є циклон (4) і переважно батарейний циклон (4). 21. Пристрій (35) за будь-яким із пп. 19-20, який відрізняється тим, що передбачено додатковий блок очищення для очищення від залишкових смол. 22. Пристрій (35) за будь-яким із пп. 19-21, який відрізняється тим, що передбачено два блоки для змінення температури: газовий холодильник (7) і конденсатор (8), розташований на виході від зазначеного газового холодильника (7). 23. Пристрій (35) за будь-яким із пп. 19-22, який відрізняється тим, що пристрій (35) містить транспортуючий пристрій (5), розташований між блоком очищення (4) і газогенератором (1), і подає в газогенератор (1) продукт, одержаний у процесі очищення. 24. Пристрій (35) за будь-яким із пп. 19-23, який відрізняється тим, що передбачено щонайменше два нагрівальних пристрої (17, 18), причому щонайменше два із цих нагрівальних пристроїв (17, 18) працюють у протифазі. 25. Пристрій (35) за будь-яким із пп. 19-24, який відрізняється тим, що пристрій включає лінію подачі (71) для подачі газоподібного середовища в газогенератор окремо від водяної пари (3). 26. Спосіб за будь-яким із пп. 1-18, який відрізняється тим, що пристрій (35) за будь-яким із пп. 19-25 застосовують для виконання зазначеного способу. 9 UA 104719 C2 10 UA 104719 C2 11 UA 104719 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for converting carbonaceous raw materials

Автори російськоюKammerloher, Helmut, Johannssen, Sven, Stevanovic, Dragan

МПК / Мітки

Мітки: пристрій, сировини, спосіб, конверсії, вуглецевмісної

Код посилання

<a href="https://ua.patents.su/14-104719-sposib-ta-pristrijj-dlya-konversi-vuglecevmisno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для конверсії вуглецевмісної сировини</a>

Попередній патент: Спосіб та пристрій контролю дієвості колосникового конвеєра в агломераційній машині

Наступний патент: Композиція оксигенованого бензину з гарними характеристиками керованості

Випадковий патент: Бурильна головка