Твердопаливний водогрійний котел

Номер патенту: 106626

Опубліковано: 25.04.2016

Автори: Виноградський Ігор Васильович, Овчаров Володимир Васильович

Формула / Реферат

1. Твердопаливний водогрійний котел, що містить горизонтально орієнтовану металеву топкову камеру, виконану у формі циліндричної ємності, камеру газифікації, розташовану в нижній частині топкової камери, і камеру допалювання газів, розташовану у верхній частині топкової камери, перегородку, розташовану між камерою газифікації і камерою допалювання газів, люк для завантаження твердого палива в камеру газифікації, колосникові ґрати, зольник з люком, водяну сорочку, що охоплює топкову камеру, систему змішування горючих газів з повітрям, а також вихлопну трубу, розташовану в камері допалювання газів, який відрізняється тим, що система змішування горючих газів з повітрям містить інжекторний сектор газополум'яного потоку, розташований в передній частині топкової камери і встановлений навпроти перегородки між камерою газифікації і камерою допалювання газів, утворюючи канал газового потоку, регулювальний клапан подачі повітря, розташований у верхній частині передньої торцевої поверхні котла, а також екран завихрення потоку, встановлений в камері допалювання газів перед вихлопною трубою, при цьому згадана перегородка виконана у вигляді суцільної металевої пластини, розташованої горизонтально уздовж осьової лінії топкової камери, в нижній частині камери газифікації встановлений термокомпенсаційний екран, виконаний у вигляді пластин і розташований уздовж твірних циліндричної поверхні топкової камери, не перекриваючи колосникові ґрати, а люк для завантаження твердого палива в камеру газифікації оснащений регулювальним клапаном, зольник з люком виконаний у вигляді камери, що примикає до нижньої частини камери газифікації, і розташований за її межами, при цьому люк зольника також оснащений регулювальним клапаном.

2. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що перегородка між камерою газифікації і камерою допалювання газів виконана дугоподібною.

3. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що інжекторний сектор газополум'яного потоку встановлений під кутом 30-60 ° до площини торцевої поверхні камери згоряння.

4. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що екран завихрення потоку виконаний у вигляді вигнутою металевої пластини.

5. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що екран завихрення потоку виконаний у вигляді виступів, що чергуються, розташованих на внутрішній поверхні верхньої частини камери допалювання газів.

6. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що водяна сорочка охоплює не менше 2/3 поверхні топкової камери і нижню частину вихлопної труби, що примикає до топкової камери.

7. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що водяна сорочка додатково охоплює задню торцеву поверхню.

8. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що пластини термокомпенсаційного екрана виконані товстостінними з металу.

9. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що під нижньою частиною камери газифікації розташований теплоакумулятор сухого типу, виконаний з каменю.

10. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що на тильній стороні паливної камери розташований додатковий люк для завантаження твердого палива в камеру газифікації.

11. Твердопаливний водогрійний котел за п. 10, який відрізняється тим, що додатковий люк оснащений регулювальним клапаном.

Текст

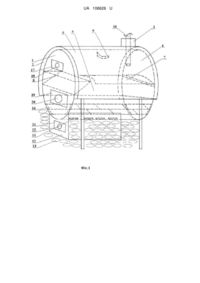

Реферат: Твердопаливний водогрійний котел містить горизонтально орієнтовану металеву топкову камеру, виконану у формі циліндричної ємності, камеру газифікації, розташовану в нижній частині топкової камери, і камеру допалювання газів, розташовану у верхній частині топкової камери, перегородку, розташовану між камерою газифікації і камерою допалювання газів, люк для завантаження твердого палива в камеру газифікації, колосникові ґрати, зольник з люком, водяну сорочку, що охоплює топкову камеру, систему змішування горючих газів з повітрям, а також вихлопну трубу, розташовану в камері допалювання газів. Система змішування горючих газів з повітрям містить інжекторний сектор газополум'яного потоку, регулювальний клапан подачі повітря, розташований у верхній частині передньої торцевої поверхні котла, а також екран завихрення потоку, встановлений в камері допалювання газів перед вихлопною трубою. Інжекторний сектор газополум'яного потоку розташований в передній частині топкової камери і встановлений навпроти перегородки між камерою газифікації і камерою допалювання газів, утворюючи канал газового потоку. Перегородка виконана у вигляді суцільної металевої пластини, розташованої горизонтально уздовж осьової лінії топкової камери. В нижній частині камери газифікації встановлений термокомпенсаційний екран, виконаний у вигляді пластин і розташований уздовж твірних циліндричної поверхні топкової камери, не перекриваючи колосникові ґрати. Люк для завантаження твердого палива в камеру газифікації оснащений регулювальним клапаном. Зольник з люком виконаний у вигляді камери, що примикає до нижньої частини камери газифікації, і розташований за її межами, при цьому люк зольника також оснащений регулювальним клапаном. UA 106626 U (12) UA 106626 U UA 106626 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до енергетики, зокрема до твердопаливних котлів, і може бути використана для опалення виробничих і житлових приміщень. Як тверде паливо може бути використане як кускове паливо (дрова, вугілля, торф, відходи деревообробки), так і дрібнофракційне паливо. Відомий пристрій твердопаливного водогрійного котла [1] містить горизонтально орієнтовану металеву топкову камеру, виконану у вигляді замкнутої ємності, камеру газифікації, розташовану в нижній частині топкової камери, і камеру допалювання газів, розташовану у верхній частині топкової камери, оснащену люком для завантаження твердого палива, колосникові ґрати, зольник з люком, водяну сорочку, що охоплює топкову камеру, систему змішування горючих газів з повітрям, а також вихлопну трубу. При цьому водяна сорочка утворена подвійними стінками корпусу, які охоплюють топкову камеру, системою водогрійних труб, розташованого у верхній частині топкової камери, і теплообмінником в задній частині топкової камери. Котел містить систему змішування горючих газів з повітрям, що складається з блока управління, двох вентиляторів, повітряних каналів і направляючих форсунок, що працюють від джерела електроенергії. Система змішування горючих газів з повітрям виконана з можливістю регулювання подачі необхідного обсягу повітря в топку для формування оптимальних умов утворення піролізних газів і спалювання їх в топці. Недоліком даного пристрою є недостатня надійність, що обумовлено тим, що для роботи системи змішування горючих газів використовують джерело електроенергії. Крім цього, при роботі пристрою може відбутися відмова або збій в налаштуванні системи, що може призвести до різкого зниження коефіцієнта корисної дії або до зупинки котла. Також до недоліків даного технічного рішення можна віднести складність конструкції котла, обумовлену наявністю в камері згоряння теплообмінника з великою кількістю трубчастих елементів зі зварними вузлами, що також знижує надійність через можливість прогару або утворення тріщин при деформації від впливу високих температур у верхній частині камери згоряння. Відомий пристрій твердопаливного водогрійного котла [2], що містить горизонтально орієнтовану металеву топкову камеру, виконану у вигляді замкнутої ємності, камеру газифікації, розташовану в нижній частині топкової камери і забезпечену люком, і камеру допалювання газів, розташовану у верхній частині топкової камери, оснащену люком для завантаження твердого палива, колосникові ґрати, зольник з люком, водяну сорочку, що охоплює топкову камеру, систему змішування горючих газів з повітрям, а також вихлопну трубу. При цьому колосникові ґрати виконані з труб, отвори яких з обох кінців з'єднані з зовнішньої водяною сорочкою. Водяна сорочка виконана з впускним і випускним патрубками для циркуляції води і охоплює топкову камеру зверху, а також з боків до зони зольної камери, з'єднана з теплообмінником, що складається з секцій, розташованих за топковою камерою і з'єднаних з системою рециркуляції рідкого теплоносія. Між секціями теплообмінника утворений димохід. При цьому в котлі змонтована система подачі повітря, що містить електронний блок управління, електричний повітронагнітач з регулятором подачі повітря. Повітря подають в короби Пподібного поперечного перерізу з вертикальним рядом наскрізних отворів, для подачі повітря в піролізну камеру. Система подачі повітря містить додатковий повітропровід для подачі повітря в зольну камеру. До недоліків даного пристрою також належить необхідність використання електроенергії для роботи вентилятора, що нагнітає, датчиків і комп'ютерного блока управління, складність виготовлення котла, обумовлена великою кількістю пустотілих елементів водяної сорочки і зварювальних з'єднань в робочій зоні камери згоряння, що призводить до зниження надійності всієї системи. Найбільш близьким до технічного рішення, що заявляється, є пристрій твердопаливного водогрійного котла [3], що містить горизонтально орієнтовану металеву топкову камеру, виконану у формі циліндричної ємності, камеру газифікації, розташовану в нижній частині топкової камери, і камеру допалювання газів, розташовану у верхній частині топкової камери, перегородку, розташовану між камерою газифікації і камерою допалювання газів, люк для завантаження твердого палива в камеру газифікації, колосникові ґрати, зольник з люком, водяну сорочку, що охоплює топкову камеру, систему змішування горючих газів з повітрям, а також вихлопну трубу, розташовану в камері допалювання газів. При цьому пристрій містить екран, що розподіляє потік повітря, що вводиться над поверхнею палива, причому екран знаходиться в рухомому стані і торкається поверхні палива. Паливна камера розділена секторами на камеру газифікації і камеру допалювання газів, в камері газифікації розташовуються дверцята для завантаження палива, зольник і екран, що повертається навколо осі камери згоряння. Екран виконаний трубчастим з численними 1 UA 106626 U 5 10 15 20 25 30 35 40 45 50 55 60 отворами для подачі повітря. Камера допалювання газів виконана ковпакового типу та влаштована таким чином, що механізм змішування горючих газів з повітрям знаходиться вгорі, а вихлопна труба - внизу. До недоліків даного пристрою належить недостатньо ефективна робота, що обумовлено конструктивним розташуванням водяної сорочки навколо всього корпусу топкової камери, що призводить до погіршення оптимізації процесу горіння в результаті того, що знижується температура в нижній частині камери газифікації. При цьому таке конструктивне розташування водяної сорочки призводить до утворення шлаків і кислотних утворень, що погіршує екологічні та експлуатаційні характеристики пристрою і призводить до зменшення терміну міжсервісного обслуговування. Крім цього, даний пристрій недостатньо надійний, так як ефективна робота пристрою в значній мірі залежить від вологості палива. Для нормальної роботи пристрою вологість палива не повинна перевищувати 20 %. При такій вологості палива рівень ККД буде найбільш високим. Пристрій може працювати при завантаженні палива, що має 50 % вологості, однак для забезпечення виходу на оптимальний режим роботи буде йти велика кількість тепла, що виділяється, необхідного для зниження вологості, що призведе до різкого зниження температури в камері газифікації, утворення задимленості, викиду незгорілих газів і незгорілих часток в навколишнє середовище. При цьому хімічний процес газифікації, а отже, ефективність роботи пристрою, буде значно знижуватися. Слід зазначити, що на надійність роботи пристрою також негативно впливає наявність в паливній камері рухомого екрана трубчастого перерізу з численними отворами. Крім цього, при дії високих температур екран може змінити геометричні розміри і заклинити, що заважатиме йому виконувати свої функції. Крім цього, наявність численних отворів при роботі в такому агресивному середовищі може призвести до закоксовування їх, що погіршить подачу окислювача, а також погіршить процес горіння і знизить ефективність котла. До недоліків можна також віднести те, що тепло від високотемпературних вихлопних газів на виході з камери допалювання не використовують ефективно, а викидають в атмосферу через вихлопну трубу, що знижує продуктивність котла. В основу корисної моделі поставлена задача створення такого твердопаливного водогрійного котла, в якому шляхом удосконалення конструкції досягається підвищення ефективності та надійність пристрою, поліпшення екологічних характеристик, а також підвищення експлуатаційних характеристик і терміну міжсервісного обслуговування. Поставлена задача вирішується тим, що у відомому твердопаливному водогрійному котлі, що містить горизонтально орієнтовану металеву топкову камеру, виконану у формі циліндричної ємності, камеру газифікації, розташовану в нижній частині топкової камери, і камеру допалювання газів, розташовану у верхній частині топкової камери, перегородку, розташовану між камерою газифікації і камерою допалювання газів, люк для завантаження твердого палива в камеру газифікації, колосникові ґрати, зольник з люком, водяну сорочку, що охоплює топкову камеру, систему змішування горючих газів з повітрям, а також вихлопну трубу, розташовану в камері допалювання газів, згідно з корисною моделлю, система змішування горючих газів з повітрям містить інжекторний сектор газополум'яного потоку, розташований в передній частині топкової камери і встановлений навпроти перегородки між камерою газифікації і камерою допалювання газів, утворюючи канал газового потоку, регулювальний клапан подачі повітря, розташований у верхній частині передньої торцевої поверхні котла, а також екран завихрення потоку, встановлений в камері допалювання газів перед вихлопною трубою, при цьому згадана перегородка виконана у вигляді суцільної металевої пластини, розташованої горизонтально уздовж осьової лінії топкової камери, в нижній частині камери газифікації встановлений термокомпенсаційний екран, виконаний у вигляді пластин і розташований уздовж твірних циліндричної поверхні топкової камери, не перекриваючи колосникові решітки, а люк для завантаження твердого палива в камеру газифікації оснащений регулювальним клапаном, зольник з люком виконаний у вигляді камери, що примикає до нижньої частини камери газифікації і розташована за її межами, при цьому люк зольника також оснащений регулювальним клапаном. Крім цього, перегородка між камерою газифікації і камерою допалювання газів виконана дугоподібною. Переважно інжекторний сектор газополум'яного потоку встановлено під кутом 30-60° до площини торцевої поверхні камери згоряння. Крім цього, екран завихрення потоку виконаний у вигляді вигнутою металевої пластини або виконаний у вигляді виступів, що чергуються та розташовані на внутрішній поверхні верхньої частини камери допалювання газів. 2 UA 106626 U 5 10 15 20 25 30 35 40 45 50 55 60 Доцільно, коли водяна сорочка охоплює не менше 2/3 поверхні топкової камери і нижню частину вихлопної труби, що примикає до топкової камери. Крім цього, водяна сорочка додатково охоплює задню торцеву поверхню. Переважно, коли пластини термокомпенсаційного екрана виконані товстостінними з металу. Доцільно, коли під нижньою частиною камери газифікації розташований теплоакумулятор сухого типу, виконаний з каменю. Крім цього, на тильній стороні паливної камери розташований додатковий люк для завантаження твердого палива в камеру газифікації. При цьому додатковий люк оснащений регулювальним клапаном. Завдяки тому, що система змішування горючих газів з повітрям містить інжекторний сектор газополум'яного потоку і перегородку між камерою газифікації і камерою допалювання газів, між ними утворюється звужений канал газового потоку, через який направляються піролізні гази, утворені при нагріванні в камері газифікації, що призводить до поліпшення завихрення газових потоків і підвищує ефективність горіння. Розташування інжекторного сектора газополум'яного потоку під кутом 30-60° до площини торцевої поверхні топкової камери встановлено експериментальним шляхом і є оптимальним. Наявність регулювального клапана подачі повітря, розташованого у верхній частині передньої торцевої поверхні котла, дозволяє пропускати необхідну кількість повітря для оптимізації процесу згоряння піролізних газів. Наявність в камері допалювання газів перед вихлопною трубою екрана завихрення потоку дозволяє підвищити тепловіддачу енергії у водяну сорочку за рахунок зниження швидкості проходження гарячих газів, що підвищує ефективність роботи пристрою. Виконання перегородки між камерою газифікації і камерою допалювання газів дугоподібної форми дозволяє знизити внутрішні напруги, які виникають в перегородці при підвищених температурах при роботі котла, що підвищує надійність пристрою і його термін служби. Виконання інжекторного сектора газополум'яного потоку під кутом 30-60° до площини торцевої поверхні топкової камери дозволяє найефективніше направити піролізні гази в камеру допалювання і уникнути застійних місць. Виконання екрана завихрення потоку у вигляді вигнутої металевої пластини або у вигляді виступів, що чергуються, дозволяє оптимально впливати на зниження швидкості проходження високотемпературних гарячих газів і забезпечує міцність і надійність екрана тривалий час без руйнування та деформації. Завдяки тому, що в нижній частині камери газифікації встановлений термокомпенсаційний екран, виконаний у вигляді товстостінних пластин з металу, корпус котла може витримувати більш високі температурні навантаження, уникнути прогарів металу. Крім цього, термокомпенсаційний екран забезпечує при перехідних режимах оптимальний процес газифікації, компенсує втрати тепла і дозволяє використовувати паливо підвищеної вологості без втрат ККД, при цьому значно знижується викид в атмосферу незгорілих часток і газів. Наявність на люку для завантаження твердого палива в камеру газифікації регулювального клапана дозволяє спростити регулювання подачі необхідної кількості повітря в камеру газифікації при запуску котла. Виконання водяної сорочки, що охоплює не менше 2/3 поверхні топкової камери і нижню частину вихлопної труби, що примикає до топкової камери, дозволяє швидко нагріти необхідну кількість води і при цьому не охолоджувати піролізну камеру, що сприяє стабілізації процесу роботи котла і відсутності запотівання, а також покращує оптимізацію процесу горіння. При цьому таке конструктивне розташування водяної сорочки призводить до усунення утворення шлаків і кислотних утворень, що покращує екологічні та експлуатаційні характеристики пристрою і призводить до збільшення терміну між сервісного обслуговування пристрою. Крім цього, виконання водяної сорочки додатково на задній торцевій поверхні котла дозволяє більш ефективно використовувати тепловіддачу пристрою, що покращує експлуатаційні характеристики. Виконання зольника у вигляді зольної камери за межами камери газифікації і розташування колосникових ґрат в нижній частині камери газифікації дозволило збільшити корисний об'єм камери газифікації, що дозволяє збільшити об'єм завантаження твердого палива. Оснащення люка зольника регулювальним клапаном дозволяє при запуску котла спростити регулювання подачі необхідної кількості повітря в камеру газифікації через зольну камеру. Розташування під нижньою частиною камери газифікації теплоакумулятора сухого типу, виконаного з каменю, дозволяє стабілізувати роботу котла шляхом компенсації температурного режиму в камері газифікації при використанні палива з підвищеною вологістю і усуває викид незгорілих часток і газів. 3 UA 106626 U 5 10 15 20 25 30 35 40 45 50 55 60 Наявність на тильній стороні паливної камери додаткового люка для завантаження твердого палива в камеру газифікації забезпечує зручність завантаження при використанні котлів підвищеної потужності, які мають значну довжину. Застосування регулювального клапана на додатковому люку для завантаження твердого палива дозволяє проводити регулювання подачі необхідної кількості повітря в камеру газифікації. Суть корисної моделі пояснюється на кресленнях, де представлені: - на фіг. 1 - загальний вигляд пристрою твердопаливного водогрійного котла (з екраном завихрення потоку, виконаним у вигляді вигнутою металевої пластини і зовнішнім теплоакумулятором сухого типу); - на фіг. 2 - загальний вигляд пристрою твердопаливного водогрійного котла (з екраном завихрення потоку, виконаним у вигляді виступів, що чергуються); - на фіг. 3 - загальний вигляд пристрою твердопаливного водогрійного котла (з екраном завихрення потоку, виконаним у вигляді виступів, що чергуються, теплоакумулятором сухого типу, водогрійною сорочкою, яка охоплює задню торцеву поверхню топкової камери, і додатковим люком для завантаження твердого палива в камеру газифікації); - на фіг. 4 - вигляд спереду пристрою твердопаливного водогрійного котла. Твердопаливний водогрійний котел містить горизонтально орієнтовану металеву топкову камеру (1), виконану у вигляді циліндричної ємності, водяну сорочку (2), яка охоплює топкову камеру (1). При цьому, як показано на фіг. 1 і фіг. 4, водяна сорочка охоплює не менше 2/3 поверхні топкової камери (1) і нижню частину вихлопної труби (3), що примикає до топкової камери, або, як показано на фіг. 2, водяна сорочка може додатково охоплювати і задню торцеву поверхню топкової камери (4). Внутрішній простір топкової камери (1) розділено на камеру газифікації (5) і камеру допалювання газів (6) за допомогою перегородки, виконаної у вигляді дугоподібної плити (7) і інжекторного сектора газополум'яного потоку (8), розташованого в передній частині топкової камери (1). Камера допалювання газів (6) містить екран завихрення потоку (9), виконаний у вигляді вигнутої металевої пластини, як показано на фіг. 1, або виступів, що чергуються, як показано на фіг. 2. У торці камери допалювання газів (6) розташована занижена вихлопна труба (10). У нижній частині водогрійного котла розташовані колосникові ґрати (11) з жароміцного металу і зовнішня зольна камера (12), занурена в додатковий зовнішній теплоакумулятор сухого типу (13), як показано на фіг. 1. У нижній внутрішній частині котла, в камері газифікації (5) встановлений термокомпенсаційний екран (14), виконаний з товстостінних металевих пластин. На тильній стороні котла може бути розташований додатковий люк (15) для завантаження твердого палива в камеру газифікації (5), оснащений регулювальним клапаном (16), як показано на фіг. 3. На передньому зовнішньому торці топкової камери (1) у верхній частині розташований закріплений за допомогою різьбових елементів люк (17) з клапаном (18) для регулювання подачі повітря в камеру допалювання газів (6). У нижній частині топкової камери, в камері газифікації (5) розміщений завантажувальний люк (19), шарнірно прикріплений однією стороною до корпусу, оснащений регульованим клапаном (20) і замком фіксації (не показано). На зольній камері (12) встановлений люк зольної камери (21), шарнірно прикріплений однією стороною до корпусу зольної камери і оснащений регульованим клапаном (22) і замком фіксації (не показано). Пристрій працює наступним чином. Для первинного завантаження твердими горючими компонентами відкривають завантажувальний люк (19) і камеру газифікації (5) заповнюють паливом на 2/3 об'єму. Як основне паливо можуть бути використані дерево, відходи деревини, брикети з тирси, різні види вугілля. Паливо розпалюють шляхом занесення відкритого вогню через завантажувальний люк (19). Подачу повітря в камеру газифікації регулюють клапаном (22) зольного люка (21). Для досягнення стійкого горіння проводять регулювання подачі повітря через клапан (20) завантажувального люка. При виході на робочий режим і нестачі кисню процес горіння при температурі 200-800° переходить в процес термохімічного розкладання (піролізу) палива з утворенням великої кількості топкових (піролізних) газів, які, відбиваючись від дугоподібної плити (7), направляються інжекторним сектором (8) у верхню частина топкової камери (1) в камеру допалювання газів (6). Інжекторний сектор (8) посилює захоплення піролізних газів і формує потік в камеру допалювання газів, де змішуючись з повітрям, що надходить з регулювального клапана (18), піролізні гази спалахують і утворюють палаючий факел з температурою 1100-1200°. У камері допалювання (6) піролізні гази догорають, віддаючи тепло в водяну сорочку теплообмінника (2), яка охоплює не менше 2/3 поверхні топкової камери (1) і 4 UA 106626 U 5 10 15 20 25 30 35 40 45 50 55 60 нижню частину вихлопної труби (3), що примикає до топкової камери. Для підвищення тепловіддачі на шляху руху газів встановлено екран завихрення (9), виконаний у вигляді вигнутої пластини (фіг. 1) або увігнутих поглиблень (фіг. 2, 3). Екран завихрення (9) перетворює потік гарячих газів і знижує швидкість його проходження до заниженої вихлопній трубі (10), що сприяє додатковій віддачі тепла в теплообмінник (2). Охолоджені гази спрямовуються у вихлопну трубу і викидаються в атмосферу. Нижня частина вихлопної труби також містить теплообмінник (3), що дозволяє залишковому теплу вихлопних газів віддати свою енергію. При виході на робочий режим температура в камері газифікації зростає і розігріває термокомпенсаційний екран (14), виконаний з товстостінних металевих пластин, розташованих в нижній частині камери газифікації (5) і навколо колосникових ґрат (11). При цьому термокомпенсаційний екран (14) забирає частину енергії, що дає можливість стабілізувати зростання температури, уникнути прогарів металу і дозволить використовувати при подальшому завантаженні більш вологе паливо. У процесі роботи котла зовнішня зольна камера (12) розігрівається і передає частину енергії в додатковий зовнішній теплоакумулятор сухого типу (13), виконаний з каменю (фіг. 1). При прогоранні палива і зниженні робочої температури проводять дозаправку паливом. При цьому може бути використане паливо підвищеного ступеня вологості. Для цього відкривають завантажувальний люк (19) і завантажують паливо, закривають люк і подають додаткову кількість повітря крізь регулювальний клапан (20) для швидкого підвищення температури. За рахунок установки зовнішнього теплоакумулятора (13) компенсуються втрати тепла в перехідний період і пристрій швидко входить в робочий режим, що дозволяє стабілізувати роботу котла шляхом компенсації температурного режиму в камері газифікації при використанні палива з підвищеною вологістю і усуває викид незгорілих часток і газів. При цьому забезпечується стабільність температурних показників в котлі, не відбувається падіння його потужності і забезпечується безпечний безперервний процес роботи пристрою, що покращує технологічність процесу. Приклад 1. Для первинного завантаження твердими горючими компонентами відкривають завантажувальний люк (19) і камеру газифікації (5) заповнюють паливом на 2/3 об'єму. Як основне паливо використовують дерево, відходи деревини, брикети з тирси або різні види вугілля. Паливо розпалюють шляхом занесення відкритого вогню через люк (19) для завантаження твердого палива в камеру газифікації (5). Подачу повітря в камеру газифікації регулюють клапаном (22) зольного люка (21). Для досягнення стійкого горіння проводять регулювання подачі повітря через клапан (20) завантажувального люка. При виході на робочий режим і нестачі кисню процес горіння при температурі 200-800° переходить в процес термохімічного розкладання (піролізу) палива з утворенням великої кількості топкових (піролізних) газів, які, відбиваючись від дугоподібної плити (7), направляються інжекторним сектором (8) у верхню частину топкової камери (1) в камеру допалювання газів (6). Інжекторний сектор (8) посилює захоплення піролізних газів і формує потік в камеру допалювання газів, де змішуючись з повітрям, що надходить з регулювального клапана (18), піролізні гази спалахують і утворюють палаючий факел з температурою 1100-1200°. У камері допалювання (6) піролізні гази догорають, віддаючи тепло в водяну сорочку теплообмінника (2), яка охоплює не менше 2/3 поверхні топкової камери (1) і нижню частину вихлопної труби (3), що примикає до топкової камери. Для підвищення тепловіддачі на шляху руху газів встановлено екран завихрення (9), виконаний у вигляді вигнутої пластини. Екран завихрення (9) перетворює потік гарячих газів і знижує швидкість його проходження до заниженої вихлопної труби (10), що сприяє додатковій віддачі тепла в теплообмінник (2). Охолоджені гази спрямовуються у вихлопну трубу і викидаються в атмосферу. Нижня частина вихлопної труби також містить теплообмінник (3), що дозволяє залишкам тепла вихлопних газів віддати свою енергію. При виході на робочий режим температура в камері газифікації зростає і розігріває термокомпенсаційний екран (14), виконаний з товстостінних металевих пластин, розташованих в нижній частині камери газифікації (5) і навколо колосникових ґрат (11). При цьому термокомпенсаційний екран (14) забирає частину енергії, що дає можливість стабілізувати зростання температури, уникнути прогарів металу. При перехідних режимах під час перезаправки палива термокомпенсаційний екран (14) віддає частину енергії в камеру газифікації (5) і пристрій швидко входить в робочий режим, що дозволяє стабілізувати роботу котла і використовувати паливо з підвищеною вологістю без викиду в атмосферу незгорілих часток і газів. У процесі роботи котла зовнішня зольна камера (12) розігрівається і передає частину енергії в додатковий зовнішній теплоакумулятор сухого типу (13), виконаний з каменю. При прогоранні палива і зниженні робочої температури проводять дозаправку паливом. Для цього відкривають 5 UA 106626 U 5 10 15 20 25 30 35 40 45 50 55 завантажувальний люк (19) і завантажують паливо, закривають завантажувальний люк (19) і подають додаткову кількість повітря через регулювальний клапан (20) для швидкого підвищення температури. За рахунок установки зовнішнього теплоакумулятора (13) додатково компенсуються втрати тепла в перехідний період і пристрій швидко входить в робочий режим, що дозволяє стабілізувати роботу котла шляхом компенсації температурного режиму в камері газифікації і зберегти високий ККД. Приклад 2. Для первинного завантаження твердими горючими компонентами відкривають завантажувальний люк (19) і камеру газифікації (5) заповнюють паливом на 2/3 об'єму. Як основне паливо може бути використано різні види вугілля. Паливо розпалюють шляхом занесення відкритого вогню через люк (19) для завантаження твердого палива в камеру газифікації (5). Подачу повітря в камеру газифікації регулюють клапаном (22) зольного люка (21). Для досягнення стійкого горіння проводять регулювання подачі повітря через клапан (20) завантажувального люка. При виході на робочий режим і нестачі кисню процес горіння при температурі 200-800° переходить в процес термохімічного розкладання (піролізу) палива з утворенням великої кількості топкових (піролізних) газів, які, відбиваючись від дугоподібної плити (7), направляються інжекторним сектором (8) у верхню частина топкової камери (1) в камеру допалювання газів (6). Інжекторний сектор (8) посилює захоплення піролізних газів і формує потік в камеру допалювання газів, де, змішуючись з повітрям, що надходить з регулювального клапана (18), піролізні гази спалахують і утворюють палаючий факел з температурою 1100-1200°. У камері допалювання (6) піролізні гази догорають, віддаючи тепло в водяну сорочку теплообмінника (2), яка охоплює не менше 2/3 поверхні топкової камери (1) і нижню частину вихлопної труби (3), що примикає до топкової камери, а також додатково охоплює задню торцеву поверхню топкової камери (4). Для підвищення тепловіддачі на шляху руху газів встановлено екран завихрення (9), виконаний у вигляді увігнутих заглиблень. Екран завихрення (9) перетворює потік гарячих газів і знижує швидкість його проходження до заниженої вихлопної труби (10), що сприяє додатковій віддачі тепла в теплообмінник (2). Охолоджені гази спрямовуються у вихлопну трубу і викидаються в атмосферу. Нижня частина вихлопної труби також містить теплообмінник (3), що дозволяє залишкам тепла вихлопних газів віддати свою енергію. При виході на робочий режим температура в камері газифікації зростає і розігріває термокомпенсаційний екран (14), виконаний з товстостінних металевих пластин, розташованих в нижній частині камери газифікації (5) і навколо колосникових ґрат (11). При цьому термокомпенсаційний екран (14) забирає частину енергії, що дає можливість стабілізувати зростання температури, а також уникнути прогарів металу при використанні висококалорійного вугілля. При перехідних режимах під час перезаправки палива термокомпенсаційний екран (14) віддає частину енергії в камеру газифікації (5) і пристрій швидко входить в робочий режим, що дозволяє стабілізувати роботу котла і використовувати паливо з підвищеною вологістю без викиду в атмосферу незгорілих часток і газів. Приклад 3. Для первинного завантаження твердими горючими компонентами відкривають завантажувальний люк (19) і камеру газифікації (5) заповнюють паливом на 2/3 об'єму. Як основне паливо можуть бути використані дерево, відходи деревини, брикети з тирси, різні види вугілля. Паливо розпалюють шляхом занесення відкритого вогню через люк (19) для завантаження твердого палива в камеру газифікації (5). Подачу повітря в камеру газифікації регулюють клапаном (22) зольного люка (21). Додаткове завантаження палива проводять через додатковий люк (15) для завантаження твердого палива в камеру газифікації (5), розташований на тильній стороні котла, який оснащений регулювальним клапаном (16). Для досягнення стійкого горіння проводять регулювання подачі повітря через регулювальний клапан (20) завантажувального люка. При виході на робочий режим і нестачі кисню процес горіння при температурі 200-800° переходить в процес термохімічного розкладання (піролізу) палива з утворенням великої кількості топкових (піролізних) газів, які, відбиваючись від дугоподібної плити (7), направляються інжекторним сектором (8) у верхню частина топкової камери (1) в камеру допалювання газів (6). Інжекторний сектор (8) посилює захоплення піролізних газів і формує потік в камеру допалювання газів, де, змішуючись з повітрям, що надходить з регулювального клапана (18), піролізні гази спалахують і утворюють палаючий факел з температурою 1100-1200°. У камері допалювання (6) піролізні гази догорають, віддаючи тепло в водяну сорочку теплообмінника (2), яка охоплює не менше 2/3 поверхні топкової камери (1) і нижню частину вихлопної труби (3), що примикає до топкової камери, а також додатково охоплює задню торцеву поверхню топкової камери (4). 6 UA 106626 U 5 10 15 20 25 30 35 40 45 Для підвищення тепловіддачі на шляху руху газів встановлено екран завихрення (9), виконаний у вигляді увігнутих заглиблень. Екран завихрення (9) перетворює потік гарячих газів і знижує швидкість його проходження до заниженої вихлопної труби (10), що сприяє додатковій віддачі тепла в теплообмінник (2). Охолоджені гази спрямовуються у вихлопну трубу і викидаються в атмосферу. Нижня частина вихлопної труби також містить теплообмінник (3), що дозволяє залишкам тепла вихлопних газів віддати свою енергію. При виході на робочий режим температура в камері газифікації зростає і розігріває термокомпенсаційний екран (14), виконаний з товстостінних металевих пластин, розташованих в нижній частині камери газифікації (5) і навколо колосникових ґрат (11). При цьому термокомпенсаційний екран (14) забирає частину енергії, що дає можливість стабілізувати зростання температури, уникнути прогарів металу і дозволить використовувати при подальшому завантаженні більш вологе паливо. У процесі роботи котла зовнішня зольна камера (12) розігрівається і передає частину енергії в додатковий зовнішній теплоакумулятор сухого типу (13), виконаний з каменю. При прогоранні палива і зниженні робочої температури проводять дозаправку паливом. При цьому може бути використане паливо підвищеного ступеня вологості. Додаткове завантаження палива проводять через додатковий люк (15) для завантаження твердого палива в камеру газифікації (5), розташований на тильній стороні котла, який оснащений регулювальним клапаном (16), закривають завантажувальний люк (15) і подають додаткову кількість повітря через регулювальний клапан (16) для швидкого підвищення температури. За рахунок установки зовнішнього теплоакумулятора (13) відбувається додаткова компенсація втрати тепла в перехідний період і пристрій швидко входить в робочий режим, що дозволяє стабілізувати роботу котла шляхом компенсації температурного режиму в камері газифікації при використанні палива з підвищеною вологістю і усуває викид незгорілих часток і газів. Вище наведені приклади характеризують здійснення даного технічного рішення і носять ілюстративний характер і не обмежують інші варіанти виконання. Натурні випробування дослідних зразків показали високі експлуатаційні характеристики пристрою, значне зниження задимленості, підвищення ККД пристрою, при цьому одноразове завантаження паливом котла забезпечує його роботу протягом не менше 12 годин. Цей пристрій забезпечує підвищення експлуатаційних якостей, за рахунок підвищення технологічності процесу спалювання і зниження енерговитрат, оскільки процес спалювання проходить при більш рівномірному режимі. Цей пристрій стійко працює при застосуванні палива підвищеної вологості без зниження ККД. Запропонований твердопаливний водогрійний котел працює в оптимальному режимі температур, що призводить до зниження утворення конденсату, кислотних утворень і зольних залишків, що благотворно впливає на тривалість роботи металевих деталей котла і забезпечує поліпшені екологічні характеристики. Котел працює автономно і не залежить від наявності електроенергії. Відсутність рухомих частин конструкції, тонких металевих деталей та інших частин, схильних до деформації і прогорання від впливу високих температур, дозволило значно підвищити надійність пристрою і збільшити термін міжсервісного обслуговування. Таким чином, запропоноване технічне рішення дозволяє підвищити ефективність і надійність пристрою, значно поліпшити екологічні характеристики, а також підвищити експлуатаційні характеристики та термін міжсервісного обслуговування. Джерела інформації: 1. Патент України UA 97297 U, МПК (2015.01) F24H1/00, опубл. 10.03.2015. 2. Патент Російської Федерації RU 139113 U1, МПК (2006.01) F24H1/00, опубл. 10.04.2014. 3. Патент Російської Федерації RU 2424470 C1, МПК (2006.01) F24H1/00, F24B1/183, опубл. 20.07.2011. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 60 1. Твердопаливний водогрійний котел, що містить горизонтально орієнтовану металеву топкову камеру, виконану у формі циліндричної ємності, камеру газифікації, розташовану в нижній частині топкової камери, і камеру допалювання газів, розташовану у верхній частині топкової камери, перегородку, розташовану між камерою газифікації і камерою допалювання газів, люк для завантаження твердого палива в камеру газифікації, колосникові ґрати, зольник з люком, водяну сорочку, що охоплює топкову камеру, систему змішування горючих газів з повітрям, а також вихлопну трубу, розташовану в камері допалювання газів, який відрізняється тим, що система змішування горючих газів з повітрям містить інжекторний сектор газополум'яного потоку, розташований в передній частині топкової камери і встановлений навпроти перегородки між камерою газифікації і камерою допалювання газів, утворюючи канал газового потоку, 7 UA 106626 U 5 10 15 20 25 30 регулювальний клапан подачі повітря, розташований у верхній частині передньої торцевої поверхні котла, а також екран завихрення потоку, встановлений в камері допалювання газів перед вихлопною трубою, при цьому згадана перегородка виконана у вигляді суцільної металевої пластини, розташованої горизонтально уздовж осьової лінії топкової камери, в нижній частині камери газифікації встановлений термокомпенсаційний екран, виконаний у вигляді пластин і розташований уздовж твірних циліндричної поверхні топкової камери, не перекриваючи колосникові ґрати, а люк для завантаження твердого палива в камеру газифікації оснащений регулювальним клапаном, зольник з люком виконаний у вигляді камери, що примикає до нижньої частини камери газифікації, і розташований за її межами, при цьому люк зольника також оснащений регулювальним клапаном. 2. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що перегородка між камерою газифікації і камерою допалювання газів виконана дугоподібною. 3. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що інжекторний сектор газополум'яного потоку встановлений під кутом 30-60 ° до площини торцевої поверхні камери згоряння. 4. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що екран завихрення потоку виконаний у вигляді вигнутої металевої пластини. 5. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що екран завихрення потоку виконаний у вигляді виступів, що чергуються, розташованих на внутрішній поверхні верхньої частини камери допалювання газів. 6. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що водяна сорочка охоплює не менше 2/3 поверхні топкової камери і нижню частину вихлопної труби, що примикає до топкової камери. 7. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що водяна сорочка додатково охоплює задню торцеву поверхню. 8. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що пластини термокомпенсаційного екрана виконані товстостінними з металу. 9. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що під нижньою частиною камери газифікації розташований теплоакумулятор сухого типу, виконаний з каменю. 10. Твердопаливний водогрійний котел за п. 1, який відрізняється тим, що на тильній стороні паливної камери розташований додатковий люк для завантаження твердого палива в камеру газифікації. 11. Твердопаливний водогрійний котел за п. 10, який відрізняється тим, що додатковий люк оснащений регулювальним клапаном. 8 UA 106626 U 9 UA 106626 U 10 UA 106626 U 11 UA 106626 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюHot water solid fuel boiler

Автори англійськоюOvcharov Volodymyr Vasyliovych, Vynohradskyi Ihor Vasyliovych

Назва патенту російськоюТвердотопливный водогрейный котел

Автори російськоюОвчаров Владимир Васильевич, Виноградский Игорь Васильевич

МПК / Мітки

МПК: F24H 1/00

Мітки: твердопаливний, водогрійний, котел

Код посилання

<a href="https://ua.patents.su/14-106626-tverdopalivnijj-vodogrijjnijj-kotel.html" target="_blank" rel="follow" title="База патентів України">Твердопаливний водогрійний котел</a>

Попередній патент: Спосіб приготування грінок

Наступний патент: Система “гідроакустична станція-надводний корабель” з антенами змінної глибини

Випадковий патент: Фільтр для горизонтальних свердловин