Генератор енергії стисного середовища

Номер патенту: 108089

Опубліковано: 25.03.2015

Автори: Мирошниченко Дмитро Євгенович, Трубянов Юрій Валентинович, Кулаковська Вікторія Валеріївна

Формула / Реферат

1. Генератор енергії стисного середовища, що містить корпус, в якому встановлений, з можливістю обертання, привідний вал; механізм передачі обертання вала, через жорстко закріплене на ньому провідне колесо і кінематично пов'язані з ним ведені колеса, елементам з неврівноваженою масою, встановленим між двома коромислами попарно по краях коромисел; сполучні ланки, розташовані на осі між елементами з неврівноваженою масою, кожна з яких, своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, яка містить впускні клапани для нагнітання робочого середовища, і випускні клапани, сполучені через ресивер з кінцевим споживачем, який відрізняється тим, що корпус пристрою забезпечений додатковою нерухомою віссю і додатковим кінематичним ланцюгом, виконаним із взаємопов'язаних коліс, що обертаються, і розташованим в додатковій конструктивній стійці в корпусі, при цьому на нерухомій осі вільно встановлена пара коромисел, в обох кінцях яких вільно встановлені ведені вали коромисел, кінці яких, розташовані між коромислами, введені попарно з кожного боку, з можливістю незалежного їх обертання, в сполучні втулки, на кожній із яких закріплена відповідна сполучна ланка, а елементи з неврівноваженою масою жорстко закріплені на валах коромисел по обидві сторони від втулок, при цьому механізм передачі обертання вала містить не менше трьох, кінематично пов'язаних з привідним колесом, ведених коліс, кожне з яких жорстко закріплене на окремому веденому валу, встановленому в корпусі, при цьому два з цих ведених валів сполучені з вільними кінцями ведених валів одного з пари коромисел через гомокінетичні шарнірні з'єднання, а третій ведений вал корпуса сполучений з вільними кінцями ведених валів другого з пари коромисел через аналогічні гомокінетичні шарнірні з'єднання, пов'язані протилежними своїми кінцями з валами кінцевих коліс додаткового кінематичного ланцюга, центральне колесо якого жорстко закріплене на третьому веденому валу корпусу, і усі ланки цього ланцюга взаємопов'язані з можливістю передачі веденим валам другого коромисла обертального руху, протилежного до напряму руху ведених валів першого коромисла.

2. Генератор за п. 1, який відрізняється тим, що містить додаткову аналогічну пару коромисел, сполучену з першою парою важільним синхронізатором і розташовану, послідовно з нею на нерухомій осі так, що вільні кінці ведених валів одного з другої пари коромисел, через аналогічні гомокінетичні шарнірні з'єднання, пов'язані з протилежними вільними кінцями валів кінцевих коліс кінематичного ланцюга, встановленого у додатковій конструктивній стійці, а вільні кінці ведених валів другого з другої пари коромисел сполучені з третім веденим валом корпуса через аналогічні гомокінетичні шарнірні з'єднання, пов'язані протилежними своїми кінцями з валами крайніх ведених коліс додаткового кінематичного ланцюга, розташованого у протилежному кінці корпусу і виконаного із взаємозв'язаних коліс, що обертаються, центральне колесо якого жорстко закріплене на третьому веденому валу корпусу, і усі ланки цього ланцюга взаємопов'язані з можливістю передачі співвісним валам другої пари коромисел різноспрямованого обертання.

3. Генератор за пп. 1, 2, який відрізняється тим, що містить додаткові аналогічні пари коромисел, сполучені з привідним колесом додатковими кінематичними ланцюгами взаємопов'язаних коліс і розташовані послідовно або паралельно першим двом парам коромисел.

4. Генератор за пп. 1-3, який відрізняється тим, що кожна робоча камера зі змінюваним об'ємом виконана у вигляді сильфона або замкнутої камери з гнучкою перегородкою (діафрагмою), або пневмокамери (пневморесори).

5. Генератор за пп. 1-3, який відрізняється тим, що кожна робоча камера зі змінюваним об'ємом виконана у вигляді циліндро-поршневої пари.

6. Генератор за пп. 1-3, 5, який відрізняється тим, що випускні клапани робочої камери зі змінюваним об'ємом виконані у бічній поверхні циліндра, діаметрально протилежно один одному, на відстані від внутрішньої поверхні кришки циліндра, яке обчислюється за формулою:

![]() ,

,

де: ![]() - відстань від внутрішньої поверхні кришки циліндра до верхнього краю випускного отвору, мм;

- відстань від внутрішньої поверхні кришки циліндра до верхнього краю випускного отвору, мм; ![]() - хід поршня в циліндрі, мм.

- хід поршня в циліндрі, мм.

7. Генератор за пп. 1-6, який відрізняється тим, що містить додаткові робочі камери зі змінюваним об'ємом на кожній веденій осі коромисел, встановлені опозитно першим, і які складають таким чином робочі пари.

8. Генератор за пп. 1-7, який відрізняється тим, що механізм передачі обертання від привідного колеса до усіх ведених коліс у пристрої виконаний на основі фрикційної або зубчастої, або пасової, або ланцюгової, або черв'ячної передачі.

9. Генератор за пп. 1-8, який відрізняється тим, що як гомокінетичне шарнірне з'єднання використані карданний вал або шарнір рівних кутових швидкостей, або кулачково-дискова муфта (Муфта Олдема), або муфта Шмідта.

Текст

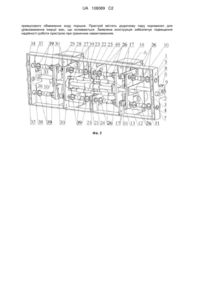

Реферат: Об'єкт винаходу - генератор енергії стисного середовища. Винахід належить до галузі машинобудування, зокрема до інерційних систем накопичення/перетворення енергії, пов'язаний з облаштуванням силових приводів обертального руху (генераторів енергії), і може бути використаний для приводу різних машин і механізмів. Пристрій містить корпус, в якому встановлений, з можливістю обертання, привідний вал; механізм передачі обертання вала, через жорстко закріплене на ньому привідне колесо і кінематично пов'язані з ним ведені колеса, елементам з неврівноваженою масою, встановленим між двома коромислами попарно по краях коромисел; сполучні ланки, розташовані на осі між елементами з неврівноваженою масою, кожна з яких, своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, яка містить впускні клапани для нагнітання робочого середовища і випускні клапани, сполучені через ресивер з кінцевим споживачем. Новим у пристрої є те, що механізм передачі обертання вала складається з двох кінематичних ланцюгів, ланки яких взаємопов'язані таким чином, що двом елементам з неврівноваженою масою, розташованим на одній і тій же осі, передається різноспрямоване обертання. Робочі камери зі змінюваним об'ємом, виконані у вигляді циліндро-поршневої групи, забезпечені функціональними камерами UA 108089 C2 (12) UA 108089 C2 примусового обмеження ходу поршня. Пристрій містить додаткову пару коромисел для урівноваження інерції мас, що коливаються. Заявлена конструкція забезпечує підвищення надійності роботи пристрою при граничних навантаженнях. UA 108089 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі машинобудування, зокрема до інерційних систем накопичення/перетворення енергії, пов'язаний з облаштуванням силових приводів обертального руху (генераторів енергії), і може бути використаний для приводу різних машин і механізмів. Принцип дії інерційних перетворювачів енергії базується на використанні сил інерції елементів з неврівноваженою массою (ексцентриків), що обертаються, як джерело додаткової потужності пристрою. Слідством чого є економія електричної енергії, споживаної привідним електродвигуном. Відомий силовий привід для обертання, зокрема, електрогенератора, дія якого заснована на використанні механізму переривчастого руху, що містить робочу ланку, виконану з можливістю обертання, до якої прикладають знакозмінний момент обертання, що створюється за допомогою джерела механічних коливань [патент RU № 2377458, 2009]. Як джерело коливань застосовують відцентровий вібратор у вигляді елемента з неврівноваженою масою, який вільно обертають двигуном і встановлюють аксіально робочій ланці із заданою частотою. При цьому двигун і елемент з неврівноваженою масою встановлюють на робочій ланці, а в механізмі переривчастого руху використовують обгінні муфти. Основним недоліком такого технічного рішення є наявність у пристрої кінематичного ланцюга, в ланках якого кілька разів відбувається перетворення видів руху, внаслідок чого, енергія обертального руху перетворюється з обертальної в поворотно-поступальну, і далі знову в обертальну, яка, у свою чергу, перетворюється в електричну. Що знижує ККД приводу в цілому, з урахуванням втрат на подолання сил тертя в передавальних вузлах. Найбільш близьким (прототипом) до заявленого генератора є інерційний генератор енергії (заявка UA на винахід № а 2011 13627, опубл. Бюл. № 12.2012 p., відносно якої прийняте рішення про видачу патенту від 26.06.2012 р.), в якому механізм передачі обертання вала містить не менше двох, кінематично пов'язаних з провідною шестірнею, ведених ексцентричних тіл (шестерень із закріпленими на них ексцентриками), кожна з яких встановлена з можливістю обертання на додаткових нерухомих ведених осях. Ведені осі на обох своїх кінцях жорстко пов'язані між собою коромислами, центри яких вільно закріплені на привідному валу. На кожній веденій осі встановлена сполучна ланка, яка своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, в окремому випадку, поршнем циліндро-поршневої пари. Під дією відцентрової сили інерції ексцентричних тіл, що обертаються, зростає зусилля на ведені осі і обидва коромисла починають поворотно-поступально відхилятися від первинного положення. За рахунок циклічної зміни напряму відцентрової сили, коромисла, синхронно з ексцентричними тілами, здійснюють коливальні рухи із заданою амплітудою. І, через сполучні ланки, передають зусилля на поршні в циліндрах, які при цьому переміщуються на відстань, рівну заданій амплітуді коливань коромисел. Таким чином, у даному пристрої, енергія механічних коливань, що виникають під дією відцентрових сил ексцентричних тіл, що обертаються, яким надається радіальне прискорення через приводний вал, не трансформується із втратами в обертальну енергію. А передається безпосередньо до камер зі змінюваним об'ємом, де механічна енергія перетворюється в енергію стисного середовища, готову, без яких-небудь додаткових перетворень, використовуватися споживачем. Отримана таким чином енергія стисного середовища значно перевершує по потужності витрачену енергію на обертання привідного вала пристрою, що у свою чергу значно підвищує ККД останнього. Внаслідок відсутності прямого і зворотного механічного зв'язку між двигуном (привідним валом), і робочими камерами зі змінюваним об'ємом, споживана пристроєм енергія витрачається виключно на досягнення привідним валом заданих оборотів обертання ексцентричних тіл, при яких виникають відцентрові сили від взаємодії рівноприскорених ексцентричних тіл, тобто, на подолання їх стартової інерції і сил тертя в підшипниках. Внаслідок чого, істотно підвищується ККД пристрою в цілому і його економічність. Проте, такий пристрій не позбавлений недоліків, які можуть проявлятися переважно, при граничних навантаженнях. А саме. При русі ведених шестерень зворотно-поступально по колу провідної шестірні, швидкість обертання веденої шестірні відносно осі обертання коромисла накладається на швидкість обертання веденої шестірні відносно своєї осі обертання. Тобто, моментальна швидкість обертання варіюється залежно від напряму руху веденої шестірні з ексцентриком, що призводить до варіювання швидкості обертання ексцентрика (ексцентрик рухається співнапрям 1 UA 108089 C2 5 10 15 20 25 30 35 40 45 50 55 швидкість збільшується, а у протилежному напряму - швидкість зменшується), а це у свою чергу впливає на робоче зусилля. Оскільки, при русі веденої шестірні по напряму обертання провідної шестірні, зусилля ексцентриків більше, ніж при русі проти обертання. В результаті, відбувається системне підкручування коромисла (зрушення коромисла після кожного циклу у бік напряму обертання привідної шестірні фактично більше, ніж у напрямі, протилежному до обертання привідної шестірні) відносно привідного вала з кутовим відхиленням у бік напряму обертання привідного вала. У варіанті, коли відомий пристрій, містить додаткову аналогічну провідну шестірню і пов'язані з нею дві ведені ексцентричні шестірні, аналогічно закріплені, відповідно, на привідному валу і ведених осях, і розташовані між коромислами, що є прийнятнішим на практиці, також відбувається системне підкручування коромисел. В цьому випадку, ефект підкручування коромисел обумовлений односпрямованим обертанням двох ведучих шестерень, яке передається на ведені шестерні і далі - ексцентрикам. При різному положенні ексцентриків виникає різниця величин моментів сил інерції, що діють на коромисла, яка і складає момент підкручування, що додатково діє на коромисла. Наявність цих недоліків може призвести, особливо, при граничних навантаженнях, до виникнення резонансних явищ, до миттєвих циклічних навантажень на елементи приводу ексцентриків і, як наслідок, до нестабільної амплітуди коливання коромисла відносно корпусу. Що спричинить зміну довжини ходу поршня в циліндрі і неприпустиме торкання (можливо, удар) поршня внутрішньої поверхні кришки циліндра. Усе перелічене може призвести до нестабільної роботи усього пристрою в цілому, або можливій його зупинці. Задачею заявленого технічного рішення є підвищення надійності роботи пристрою при граничних навантаженнях, за рахунок удосконалення приводу обертання ексцентричних тіл від привідного вала пристрою, і модифікації конструкції робочої камери зі змінюваним об'ємом. Поставлена задача вирішується тим, що генератор енергії стисного середовища, містить корпус, в якому встановлений, з можливістю обертання, привідний вал; механізм передачі обертання вала, через жорстко закріплене на ньому провідне колесо і кінематично пов'язані з ним ведені колеса, елементам з неврівноваженою масою, встановленим між двома коромислами попарно по краях коромисел; сполучні ланки, розташовані на осі між елементами з неврівноваженою масою, кожна з яких, своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, яка містить впускні клапани для нагнітання робочого середовища і випускні клапани, сполучені через ресивер з кінцевим споживачем. Новим в заявленому пристрої є те, що корпус пристрою забезпечений додатковою нерухомою віссю і додатковим кінематичним ланцюгом, виконаним із взаємопов'язаних коліс, що обертаються, і розташованим в додатковій конструктивній стійці в корпусі, при цьому, на нерухомій осі вільно встановлена пара коромисел, в обох кінцях яких вільно встановлені ведені вали коромисел, кінці яких, розташовані між коромислами, введені попарно з кожного боку, з можливістю незалежного їх обертання, в сполучні втулки. При цьому, елементи з неврівноваженою масою жорстко закріплені на валах коромисел по обидві сторони від втулок, а кожна сполучна ланка закріплена на відповідній втулці між коромислами. Механізм передачі обертання вала містить не менше трьох, кінематично пов'язаних з провідним колесом, ведених коліс, кожне з яких жорстко закріплене на окремому веденому валу, встановленому в корпусі, при цьому, два з цих ведених валів сполучені з вільними кінцями ведених валів одного з пари коромисел через гомокінетичні шарнірні з'єднання, а третій ведений вал корпуса сполучений з вільними кінцями ведених валів другого з пари коромисел через аналогічні гомокінетичні шарнірні з'єднання, пов'язані протилежними своїми кінцями з валами кінцевих коліс додаткового кінематичного ланцюга, центральне колесо якого жорстко закріплене на третьому веденому валу корпусу і усі ланки цього ланцюга взаємопов'язані з можливістю передачі веденим валам другого коромисла обертального руху, протилежного до напряму руху ведених валів першого коромисла. При цьому, - кожна робоча камера зі змінюваним об'ємом може бути виконана у вигляді циліндропоршневої групи, або сильфона, або замкнутої камери з гнучкою перегородкою (діафрагмою), або пневмокамери (пневморесори); - в робочій камері, виконаній у вигляді циліндро-поршневої групи, випускні клапани розташовані у бічній поверхні циліндра, діаметрально протилежно один одному, на відстані від внутрішньої поверхні кришки циліндра, яке обчислюється за формулою: lH 0,03 0,08 l O , де: 2 UA 108089 C2 lH - відстань від внутрішньої поверхні кришки циліндра до верхнього краю випускного отвору, мм; l O - хід поршня в циліндрі, мм; 5 10 15 20 25 30 35 40 45 50 55 - пристрій може містити додаткові робочі камери на кожній веденій осі коромисел, встановлені опозитно першим, і які складають таким чином робочі пари; - механізм передачі обертання від привідного колеса до усіх ведених коліс у пристрої може бути виконаний на основі фрикційної або зубчастої, або пасової, або ланцюгової, або черв'ячної передачі; - як гомокінетичне шарнірне з'єднання можуть бути використані карданний вал, шарнір рівних кутових швидкостей, кулачково-дискова муфта (Муфта Олдема), муфта Шмидта; - пристрій може містити додаткову аналогічну пару коромисел, розташовану, послідовно з першою, на нерухомій осі у протилежній, від додаткової конструктивної стійки, частині пристрою. При цьому: а) обидві пари коромисел додатково сполучені між собою важільним синхронізатором, закріпленим на нерухомій осі; б) в корпусі, з протилежного боку від установки привідного вала, встановлений додатковий кінематичний ланцюг, виконаний з 3-х взаємозв'язаних коліс, що обертаються, центральне з яких кінематично пов'язане з додатковим веденим колесом, встановленим на третьому веденому валу корпусу, а крайні ведені колеса жорстко закріплені, кожен на своєму валу, встановленому в цій частині корпусу; в) вільні кінці ведених валів одного з другої пари коромисел, через аналогічні гомокінетичні шарнірні з'єднання, пов'язані з протилежними вільними кінцями валів кінцевих коліс кінематичного ланцюга, встановленого у додатковій конструктивній стійці; г) вільні кінці ведених валів другого з другої пари коромисел сполучені з третім веденим валом корпуса через аналогічні гомокінетичні шарнірні з'єднання, пов'язані протилежними своїми кінцями з валами крайніх ведених коліс додаткового кінематичного ланцюга, усі ланки якого взаємопов'язані з можливістю передачі співвісним валам другої пари коромисел різноспрямованого обертання; - пристрій може містити додаткові аналогічні пари коромисел, сполучені з привідним колесом додатковими кінематичними ланцюгами взаємопов'язаних коліс, і розташовані послідовно або паралельно першим двом парам коромисел. Таким чином, у заявленому пристрої, порівняно з прототипом, кінематичний принцип роботи коромисла не змінився, змінився привід обертання елементів з неврівноваженою массою (ексцентричних тіл) від привідного вала пристрою. При розміщенні ведених коліс не на валах пари коромисел, а на корпусі пристрою, і з'єднання ведених валів з валами коромисел за допомогою гомокінетичних шарнірних з'єднань, що мають подовжній ступінь свободи, обертання від ведених валів до валів коромисла, а отже, і на жорстко закріплені на них ексцентричні тіла (ексцентрики), передається без викривлення кутової швидкості. Як результат, зусилля ексцентриків у напряму обертання веденої шестірні дорівнює зусиллю ексцентриків проти напряму обертання веденої шестірні. Тобто, момент обертання відносно осі обертання коромисла буде рівним у різних напрямах, що призведе до ліквідації підкручування коромисла. А, як наслідок - відсутність резонансних явищ і циклічних ривкоподібних зусиль, які негативно впливають на роботу пристрою, що значно збільшить ресурс його роботи. Забезпечення в заявленому пристрої можливості різноспрямованого обертання ексцентричних тіл, закріплених на співвісних ведених валах коромисел, за допомогою додаткових ланцюгів кінематично пов'язаних між собою ведених коліс, дозволяє компенсувати момент підкручування коромисла рівним за величиною, але протилежним по напряму моментом, що крутить. Завдяки тому, що два ексцентричні тіла обертаються у різних напрямах, симетрично осі обертання, з однаковою швидкістю. І, як наслідок, положення ексцентричних тіл динамічно симетрично відносно осі обертання і виключена різниця величини моментів, що виникають при різному положенні ексцентричних тіл, що має місце в конструкції прототипу. Додаткове виключення підкручування коромисел в конструкції заявленого пристрою з двома парами коромисел, також підвищить надійність його роботи. Розташування випускних клапанів у бічній поверхні циліндра робочої камери, на розрахунковій відстані від внутрішньої поверхні його кришки, призводить до того, що, рухаючись у напрямі верхньої мертвої точки (ВМТ) циліндра, поршень перекриває отвори випускних 3 UA 108089 C2 5 10 15 20 25 30 35 40 45 50 55 60 клапанів, внаслідок чого, випуск робочого середовища із циліндра припиняється і "над поршнем" утворюється замкнутий об'єм демпфуючого середовища - функціональна камера примусового обмеження ходу поршня. Подальше незначне переміщення поршня до ВМТ стискає робоче середовище в камері до розрахункового тиску, який зупиняє поршень у заданій точці відносно внутрішньої поверхні кришки циліндра. Це дозволить забезпечити стійку фіксацію ходу поршня на розрахунковій відстані від внутрішньої поверхні кришки циліндра, унеможливить торкання поршня з цією поверхнею, і, відповідно, тривалу і надійну експлуатацію пристрою без поломок і зупинок, навіть при його роботі при граничних навантаженнях. Наявність в заявленому пристрої другої пари коромисел забезпечує урівноваження інерції мас, що коливаються, і, як наслідок, взаємно компенсує вібрації при роботі пристрою. Таким чином, вказані відмітні ознаки пристрою необхідні і достатні для досягнення поставленої задачі винаходу. Принцип дії заявленого пристрою пояснюється наступними графічними зображеннями, де представлена схема пристрою, в якому: - механізм передачі обертання привідного вала містить систему ведених зубчастих коліс (шестерень), пов'язаних з однією привідною шестірнею, закріпленою на привідному валу; - кожна з камер зі змінюваним об'ємом виконана у вигляді циліндро поршневої пари. На зображеннях показані: Фіг. 1 - схема пристрою (загальний вигляд), зі знятою кришкою корпусу; Фіг. 2 - подовжній розріз схеми пристрою, вигляд знизу; Фіг. 3 - вид А на Фіг. 2; Фіг. 4 - загальна схема напрямів обертання усіх шестерень, розташованих в центральній і бічних частинах корпусу пристрою; Фіг. 5 - графічна схема розподілу механічних зусиль при роботі пристрою; Фіг. 6 - схема роботи камери примусової стабілізації ходу поршня в циліндрі. Заявлений пристрій, в загальному випадку, містить корпус 1, у бічній поверхні якого на підшипниках встановлений привідний вал 2. На валу 2 жорстко закріплена привідна шестірня 3, з якою кінематично пов'язані три ведені шестерні 4, 5 і 6, кожна з яких жорстко закріплена на ведених валах, відповідно до 7, 8 і 9, встановлених на підшипниках у бічній поверхні корпусу 1. Усередині корпусу 1 розташований "модуль коромисла", що складається з жорстко зафіксованої в конструктивній стійці 11 осі 10, на якій на підшипниках встановлена пара коромисел 12 і 13. По краях обох коромисел в них встановлені на підшипниках ведені вали, відповідно, 14 і 15 (Вид А), співвісно один одному і паралельно веденому валу 8 і осі 10. Аналогічні співвісні ведені вали встановлені на підшипниках в протилежних кінцях коромисел паралельно веденому валу 7 і осі 10. Вільні кінці ведених валів, встановлених в обох кінцях коромисел 12 і 13, розташовані між коромислами, введені в сполучну втулку 16 (Вид А) на підшипниках. На ведених валах коромисел, між втулками 16 і кожним з коромисел 12 і 13, в обох кінцях коромисел, жорстко встановлені ексцентричні тіла (ексцентрики) 17. На обох втулках 16 "модуля коромисла" встановлені сполучні ланки 18, кожна з яких своїм протилежним кінцем сполучена з рухливим елементом однієї з камер зі змінюваним об'ємом 19 (Фіг. 1). Пристрій містить додаткові робочі камери на кожній веденій осі коромисел, встановлені опозитно першим, які складають таким чином робочі пари. На протилежному кінці від веденої шестірні 6 на веденому валу 9, що проходить уздовж усього корпусу 1 паралельно осі 10 "модуля коромисла", жорстко закріплена ведена шестірня 20 (Фіг. 1). Шестірня 20 є центральною ланкою кінематичного ланцюга, що складається з декількох шестерень, кінцевими ланками якої є шестерні 21 і 22. Кожна з шестерень в цьому кінематичному ланцюзі жорстко зафіксована на окремому валу, який встановлений на підшипниках в конструктивній стійці 23, розташованій у кінці корпусу 1, протилежному до того, де встановлений привідний вал 2. Зовнішні вільні кінці ведених валів, встановлених в обох кінцях коромисла 12, сполучені з веденими валами 7 і 8 гомокінетичними шарнірними з'єднаннями, в даному випадку, системами шарнірів рівних кутових швидкостей (ШРКШ) 26. Зовнішні вільні кінці ведених валів, встановлених в обох кінцях коромисла 13, сполучені з веденими валами 24 (шестірні 21) і 25 (шестірні 22) аналогічними шарнірними з'єднаннями 26. У початковому стані, обидва коромисла перебувають у вертикальному положенні, а пари ексцентриків 17, розташовані в одному і тому ж кінці "модуля коромисла", встановлені зі зміщенням на 180 один відносно одного. 4 UA 108089 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пристрій, в цьому варіанті, показаному на схемах, містить додатковий аналогічний "модуль коромисла", розташований на осі 10, подовженій за межі конструктивної стійки 23, уздовж збільшеного для цього корпусу 1, і додатково жорстко зафіксованою у конструктивній стійці 27. Другий "модуль коромисла", аналогічно першому, включає два коромисла 28 і 29, по краях яких встановлені на підшипниках ведені вали, паралельні осі 10. Аналогічно першому "модулю коромисла", у другому "модулі", між коромислами 28 і 29, жорстко встановлені ексцентрики 30 і сполучні ланки 31 (Фіг. 1), кожна з яких, своїм протилежним кінцем, сполучена з рухливим елементом однієї з камер зі змінюваним об'ємом 32 (Фіг. 1). Ведений вал 9 також подовжений за межі конструктивної стійки 23 уздовж корпусу 1 до його протилежної бічної поверхні. На протилежному кінці вала 9 жорстко закріплена додаткова ведена шестірня 33, кінематично пов'язана з шестернями 34 і 35 через шестірню 36. Шестерні 34 і 35 жорстко закріплені на ведених валах, відповідно 37 і 38, встановлених на підшипниках у протилежній бічній поверхні корпусу 1. Зовнішні вільні кінці ведених валів, встановлених в обох кінцях коромисла 29, сполучені з веденими валами 37 і 38 системами ШРКШ 39. Зовнішні вільні кінці ведених валів, встановлених в обох кінцях коромисла 28, сполучені з веденими валами 24 і 25 по іншу сторону від ведених шестерень, відповідно, 21 і 22, також сполучені аналогічними системами ШРКШ 39. Поміж обома "модулями коромисла" встановлений важільний синхронізатор 40, закріплений шарнірно на осі 10. Щоб уникнути небажаних виникаючих неврівноважених вібрацій під час роботи пристрою при різних робочих оборотах привідного вала, технічне рішення з двома "модулями коромисла" є прийнятнішим. На практиці, для різних умов експлуатації, пристрій може містити додаткові "модулі коромисла", сполучені з привідною шестірнею додатковими кінематичними ланцюгами шестерень, розташовані послідовно або паралельно першим двом "модулям". Заявлений пристрій працює таким чином. Від привідного джерела енергії (на схемах не показаний), за який може бути використаний електромотор, двигун внутрішнього згоряння, вітряний генератор, пневмодвигун, гідрогенератор тощо, подають зусилля на привідний вал 2, який розгониться до заданої швидкості обертання і розкручує провідну шестірню 3. У свою чергу, шестірня 3 приводить в рух три ведені шестерні 4, 5 і 6, які передають обертальний рух веденим валам, відповідно, 7, 8 і 9. Ведений вал 8, через систему ШРКШ 26, обертає ведений вал 15 коромисла 13. Ведений вал 9, через шестірню 20 і кінематичний ланцюг додаткових шестерень, передає обертання шестірні 22, яка, у свою чергу, через аналогічну систему ШРКШ 26, обертає ведений вал 14 коромисел 12. Аналогічним чином, ведений вал 7, також, через таку ж систему ШРКШ 26, обертає ведений вал, розташований у протилежному кінці коромисла 13, паралельно валу 15. А ведений вал 9, через шестірню 20 і кінематичний ланцюг додаткових шестерень, передає обертання шестірні 21, яка, у свою чергу, через аналогічну систему ШРКШ 26, обертає ведений вал, розташований у протилежному кінці коромисла 13, паралельно валу 14. Кінематичні зв'язки в ланцюзі шестерень, центральною ланкою якого є шестірня 20, а кінцевою ланкою якого є шестірня 22, виконані так, що співвісні ведені вали 14 і 15 коромисел, відповідно, 12 і 13 (Вид А), обертаються з однаковою кутовою швидкістю, але у різних напрямах (Фіг. 4). Як наслідок, ексцентрики 17, встановлені на цих валах 14 і 15, також обертаються у різних напрямах. Аналогічним чином, кінематичні зв'язки в ланцюзі шестерень, центральною ланкою якого є шестірня 20, а кінцевою ланкою якого є шестерня 21, виконані так, що співвісні ведені вали, розташовані у протилежних кінцях коромисел 12 і 13, паралельно валам 14 і 15, обертаються з однаковою кутовою швидкістю, але у різних напрямах (Фіг. 4). Як наслідок, ексцентрики 17, встановлені на цих валах, також обертаються у різних напрямах. Абсолютно аналогічним чином забезпечується різноспрямований рух співвісних ведених валів, розташованих у протилежних кінцях коромисел 28 і 29 другого "модуля коромисла", розташованого симетрично першому модулю відносно конструктивної стійки 23 у центральній частині корпусу (Фіг. 4). З тією лише різницею, що обертання веденим валам, розташованим у протилежних кінцях коромисла 29, передається від ведених валів 37 і 38, через системи ШРКШ 39. Ведені вали 37 і 38 обертаються за допомогою шестерень, відповідно, 34 і 35, яким, у свою чергу, рух передається від привідного вала 2 через кінематичний ланцюг: привідна шестерня 3 ведена шестірня 6 - ведений вал 9 - ведені шестерні 33 і 36. 5 UA 108089 C2 5 10 15 20 25 30 35 40 45 50 55 Обертання веденим валам, розташованим у протилежних кінцях коромисла 28, передається так само, як і веденим валам коромисла 12, через кінематичний ланцюг шестерень, розташований у конструктивній стійці 23, і системи ШРКШ 39. Завдяки застосуванню в описуваній конструкції систем ШРКШ, обертання від усіх ведених валів передається на відповідні вали коромисел 12, 13, 28, 29, на яких жорстко закріплені ексцентрики, без викривлення кутової швидкості. На Фіг. 5 графічно показана схема розподілу механічних зусиль при роботі пристрою, на прикладі сил, що діють на ексцентричні тіла 17 при обертанні валів 14 і 15 коромисел. На схемі використані наступні літерні позначення: X, Y - координатні осі; FЦ - відцентрова сила; FЦС - доцентрова сила; FХ - проекції відцентрових сил на вісь X; FY - проекції відцентрових сил на вісь Y; FK - дотичне зусилля. Ексцентричні тіла 17 обертаються відносно осі 10 коромисел у різних напрямах, симетрично осі а-д, з однаковою швидкістю. На схемі Фіг. 5 показано, що, при різноспрямованому обертанні ведених валів 14 і 15, що знаходяться на одній осі, в мить, коли перше ексцентричне тіло, обертаючись проти годинникової стрілки, знаходиться у точці а, відповідно, друге ексцентричне тіло, обертаючись за годинниковою стрілкою, також знаходиться в точці а. Аналогічна ситуація відбувається в точці д. Коли одне з ексцентричних тіл знаходитися в точці б, то інше знаходиться в точці в. З чого виходить, що значення діючої сили FX, робота якої використовується в заявленому пристрої, залишається незмінним за величиною і напрямом, порівняно з варіантом односпрямованого руху ексцентричних тіл у пристрої-прототипі. Але, при цьому, в заявленій конструкції, з різноспрямованим обертанням ведених валів 14 і 15, момент підкручування коромисла взаємно компенсується еквівалентним за величиною, але протилежним за напрямом моментом підкручування від протилежного напряму обертання. Однакова кутова швидкість обертання співвісних валів 14 і 15 (Фіг. 3) "модуля коромисла" і зміщення ексцентричного тіла, встановленого на валу 14, відносно ексцентричного тіла, встановленого на валу 15, дзеркально площини а-д, що проходить через центр валу коромисла перпендикулярно площини б-в, що проходить через центри валів і осі 10, забезпечує еквівалентну циклічність просторового місце розташування ексцентричних тіл під час кожного їх повного оберту відносно своїх осей обертання. При різноспрямованому обертанні ексцентричних тіл 17, на них діє відцентрова сила інерції, під дією якої зростає зусилля від ексцентричних тіл на вали 14 і 15, і "модуль" коромисел 12 і 13 починає поворотно-поступально відхилятися від первинного положення відносно осі коромисла. За рахунок циклічної зміни напряму відцентрової сили "модуль" коромисел 12 і 13, синхронно з ексцентричними тілами 17, здійснює коливальні рухи. Амплітуда коливань завжди задана і рівна 2-м відстаням до точок крайніх положень центрів мас ексцентричних тіл 17, які визначені розрахунковим шляхом. Другий "модуль" коромисел 28 і 29 (Фіг. 2) коливається з тією ж амплітудою, але із зрушенням фази, таким чином, що коли один "модуль" коливається вправо, то інший - вліво, і навпаки. Зусилля ексцентричних тіл 17, досягши крайньої точки відхилення "модуля" коромисел 13 і 12, передаються вмить через кінематичний ланцюг "коромисла 13, 12 - вали 15 і 14 коромисел сполучні ланки 18 - рухливі елементи камер зі змінюваним об'ємом 19". І будь-який напрям коливального руху модулів коромисла приводить в рух рухливі елементи усіх 4-х камер зі змінюваним об'ємом 19, розташованих оппозитно одна одній у кожній парі камер, встановлених на втулках 16 у протилежних кінцях коромисел 12 і 13 (Фіг. 1). Змінюється тільки напрям зусилля ексцентричних тіл на 180° в точці крайнього відхилення обох "модулів" коромисел 13, 12 і 28, 29, коли відцентрова сила ексцентричних тіл максимально співпадає з напрямом руху відповідного "модуля", тобто, вмить змінюється фаза, що дозволяє ефективно знімати корисне зусилля роботи ексцентричних тіл в обох напрямах. При цьому, одночасно відбуваються процеси стискування робочого середовища в кожній з двох камер, встановлених в різних "модулях" і розташованих діагонально одна одній, при відхиленні "модулів" коромисел за годинниковою стрілкою. І процеси наповнення робочого середовища в іншій парі діагонально розташованих камер, встановлених в різних "модулях" при відхиленні "модулів" коромисел проти годинникової стрілки. Аналогічні процеси відбуваються в оппозитних робочих камерах, встановлених у кожному з "модулів" коромисел. 6 UA 108089 C2 5 10 15 20 25 Тобто, кожен коливальний рух "модулів" коромисел 13, 12 і 28, 29 є робочим, коли корисна робота виконується по черзі і діагонально в усіх парах камер зі змінюваним об'ємом. Важільний синхронізатор 40, встановлений між "модулями", забезпечує їх жорсткий зв'язок між собою, і, як наслідок, еквівалентний різноспрямований рух "модулів", зберігаючи, при цьому, свободу різноспрямованого переміщення. Синхронізатор також усуває відставання або випередження, які можуть бути викликані допустимими неточностями масових характеристик ексцентричних тіл, що приводять в рух коромисла, що могло би привести до несинхронної роботи пристрою в цілому, викликаючи вібрацію. Робоче середовище з надмірним тиском передається через випускні клапани (Фіг. 6) камер зі змінюваним об'ємом кінцевому споживачеві. Як робоче середовище можуть бути використані рідини, гази, атмосферне повітря, залежно від заданих вихідних робочих параметрів заявленого пристрою і умов (у тому числі умов довкілля) його експлуатації. Виконання випускних клапанів 1 (Фіг. 6) в кожній камері зі змінюваним об'ємом у бічній поверхні циліндра 2 дозволило створити замкнутий об'єм робочого середовища функціональну камеру примусового обмеження ходу поршня (демпфуючу камеру), обмежену стінками циліндра 2, внутрішньою поверхнею кришки 3 циліндра, з вхідним клапаном 4, і дном поршня 5. Рухаючись у напрямі верхньої мертвої точки (ВМТ), поршень перекриває канал випускних клапанів 1, і, переміщуючись в зоні Δ, стискає робоче середовище до розрахункового тиску, який зупиняє (фіксує) поршень в заданій точці, відносно внутрішній поверхні кришки 3 циліндри 2. Місце положення випускних клапанів визначається розрахунковим шляхом. Міра стискування газу є - це відношення початкового об'єму VH до кінцевого об'єму газу VK : VH / VK (I) Міра підвищення тиску - це відношення початкового тиску PH до кінцевого тиску PK : PK / PH (2) * характеристики і одночасно не задають n n PK VK PH VH (3) 30 PK / PH VH / VK n (4), де n - показник політропи, рівний: n C Cp / C Cv , n де: 35 Cp і Cv - теплоємності газу, відповідно, при постійному тиску і об'ємі; C - теплоємність газу. Оскільки, після проходження дна поршня 5 відносно верхнього краю випускного клапана, кількість середовища не змінюється, але змінюється його об'єм, то, відповідно, змінюється тиск середовища у демпфуючій камері: n PK PH VH / VK (5) 40 Об'єм демпфуючої камери перед стискуванням: VH SП lH (6), де: SП - площа поршня, мм2; lH - лінійний розмір камери перед стискуванням (відстані від внутрішньої поверхні кришки 45 50 циліндра до верхнього краю випускного отвору), мм. А об'єм демпфуючої камери після стискування: VK SП lK , (7) де: lK - лінійний розмір камери після стискування, мм. Відповідно, для кінцевого тиску PK PH lH / lK (8). PK , співвідношення (5) можна записати як: n 7 UA 108089 C2 При цьому відповідне зусилля від демпфуючої камери після стискування, буде дорівнювати: Fотв.Н PK S П (9). Розрахункове значення діючої сили генератора енергії FX (Фіг. 5), має бути більше при тиску PH (робочий тиск) і, одночасно, менше значення Fотв.K при тиску PK 5 значення Fотв.Н (тиск після стискування демпфуючої камери), тобто: Fотв.Н FX Fотв.K (10). Слід зазначити, що об'єм демпфуючої камери перед стискуванням є шкідливим об'ємом. Для поршневих компресорів розмір шкідливого об'єму VH складає від 3 % до 15 % робочого об'єму циліндра VO , рівного: 10 VO S П l O , (11) де l O - довжина робочого ходу поршня, мм. Виходячи з цього, можна зробити висновок, що lH / l O 0,03 0,15 . Численні дослідні випробування заявленої конструкції показали наступні результати надійності її роботи при різних лінійних розмірах демпфуючої камери lH : 15 20 1. При lH 0,03 l O : внаслідок зменшення шкідливого об'єму підвищується ефективність роботи поршневої групи при всмоктуванні, проте малий розмір демпфуючої камери не забезпечує зупинку поршня, оскільки не досягається різниця об'ємів демпфера, а внаслідок різниця тисків. І, як наслідок, не виключено торкання (або удар) поршня кришки циліндра, особливо, при роботі на високих обертах. 2. При lH 0,03 0,08 l O : забезпечується стійка фіксація поршня на безпечній відстані від внутрішньої поверхні кришки циліндра, у тому числі і при роботі на високих обертах 3. При lH 0,05 0,15 l O : забезпечується стійка фіксація поршня на безпечній відстані від 25 внутрішньої поверхні кришки циліндра, проте, збільшення шкідливого об'єму знижує ефективність роботи генератора в режимі "всмоктування" до критичних значень. Отже, розташування випускних клапанів у бічній поверхні циліндра на заявленій відстані від внутрішньої поверхні кришки циліндра, рівній: lH 0,03 0,08 l O 30 35 40 45 50 дозволяє обмежити хід поршня у заданому (розрахунковим шляхом) положенні і унеможливити торкання (чи удар) поршня кришки циліндра, що, у свою чергу, гарантує безаварійну тривалу експлуатацію циліндро-поршневої групи. До додаткових переваг заявленої конструкції генератора належить те, що він може виконувати додаткову функцію, а саме створювати і підтримувати вакуум в різних технологічних пристроях, системах і установках, а також відкачувати повітря і парогазові суміші в резервуарах, створюючи в них вакуум. При цьому додаткових конструктивних перетворень для цього не потрібно, досить взаємно змінити функції впускних і випускних клапанів в камерах зі змінюваним об'ємом. При цьому кожен з них функціонуватиме у "зворотному напрямі". За допомогою заявленого пристрою процес вакуумування середовища також стане простим і економічним. Конструкція заявленого пристрою, дозволяє поєднувати роботу на створення вакууму (вакуумування) в одному з "модулів коромисла", одночасно з роботою на нагнітання стисного середовища в іншому "модулі". Тобто, практично, заявлений пристрій може виконувати дві різні функції одночасно. При цьому в конструкції "модуля", призначеного для вакуумування, немає можливості для створення в циліндро-поршневих групах камер примусового обмеження ходу поршня (зважаючи на відсутність підвищеного тиску у відповідних циліндрах). У цьому випадку, стабілізація ходу поршнів в циліндрах, працюючих на вакуумування, забезпечується наявністю в генераторі важільного синхронізатора. За допомогою якого, синхронізовані коливання "модуля" коромисел, працюючого на вакуумування і "модуля" коромисел, яке працює на нагнітання, і в якому забезпечена стабілізація ходу поршнів, завдяки наявності в циліндрах цього "модуля" камер примусового обмеження ходу поршня. Також пристрій може працювати в режимі багатоступінчастого компресора. Наявність такої додаткової функції пристрою розширює його технічні можливості і робить його універсальним. Випускні клапани робочих камер, аналогічно конструкції-прототипу, можуть бути сполучені з кінцевим споживачем через ресивер, в якому енергія стислого середовища може без втрат (на 8 UA 108089 C2 5 відміну від електричної енергії) тривалий час зберігатися і транспортуватися, при необхідності, на тривалі відстані, без застосування додаткових комунікацій у вигляді, приміром, ліній електропередач, що робить його економічнішим, порівняно з відомими пристроями. В цілому, зазначені удосконалення конструкції генератора-прототипу, дозволяють добитися тривалої і надійної експлуатації заявленого пристрою без зупинок і поломок, можливих, переважно, при граничних навантаженнях і, відповідно, більшій продуктивності заявленого генератора енергії стисного середовища. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Генератор енергії стисного середовища, що містить корпус, в якому встановлений, з можливістю обертання, привідний вал; механізм передачі обертання вала, через жорстко закріплене на ньому провідне колесо і кінематично пов'язані з ним ведені колеса, елементам з неврівноваженою масою, встановленим між двома коромислами попарно по краях коромисел; сполучні ланки, розташовані на осі між елементами з неврівноваженою масою, кожна з яких, своїм протилежним кінцем сполучена з рухливим елементом робочої камери зі змінюваним об'ємом, яка містить впускні клапани для нагнітання робочого середовища, і випускні клапани, сполучені через ресивер з кінцевим споживачем, який відрізняється тим, що корпус пристрою забезпечений додатковою нерухомою віссю і додатковим кінематичним ланцюгом, виконаним із взаємопов'язаних коліс, що обертаються, і розташованим в додатковій конструктивній стійці в корпусі, при цьому на нерухомій осі вільно встановлена пара коромисел, в обох кінцях яких вільно встановлені ведені вали коромисел, кінці яких, розташовані між коромислами, введені попарно з кожного боку, з можливістю незалежного їх обертання, в сполучні втулки, на кожній із яких закріплена відповідна сполучна ланка, а елементи з неврівноваженою масою жорстко закріплені на валах коромисел по обидві сторони від втулок, при цьому механізм передачі обертання вала містить не менше трьох, кінематично пов'язаних з привідним колесом, ведених коліс, кожне з яких жорстко закріплене на окремому веденому валу, встановленому в корпусі, при цьому два з цих ведених валів сполучені з вільними кінцями ведених валів одного з пари коромисел через гомокінетичні шарнірні з'єднання, а третій ведений вал корпусу сполучений з вільними кінцями ведених валів другого з пари коромисел через аналогічні гомокінетичні шарнірні з'єднання, пов'язані протилежними своїми кінцями з валами кінцевих коліс додаткового кінематичного ланцюга, центральне колесо якого жорстко закріплене на третьому веденому валу корпусу, і усі ланки цього ланцюга взаємопов'язані з можливістю передачі веденим валам другого коромисла обертального руху, протилежного до напряму руху ведених валів першого коромисла. 2. Генератор за п. 1, який відрізняється тим, що містить додаткову аналогічну пару коромисел, сполучену з першою парою важільним синхронізатором і розташовану, послідовно з нею на нерухомій осі, так, що вільні кінці ведених валів одного з другої пари коромисел, через аналогічні гомокінетичні шарнірні з'єднання, пов'язані з протилежними вільними кінцями валів кінцевих коліс кінематичного ланцюга, встановленого у додатковій конструктивній стійці, а вільні кінці ведених валів другого з другої пари коромисел сполучені з третім веденим валом корпусу через аналогічні гомокінетичні шарнірні з'єднання, пов'язані протилежними своїми кінцями з валами крайніх ведених коліс додаткового кінематичного ланцюга, розташованого у протилежному кінці корпусу і виконаного із взаємозв'язаних коліс, що обертаються, центральне колесо якого жорстко закріплене на третьому веденому валу корпусу, і усі ланки цього ланцюга взаємопов'язані з можливістю передачі співвісним валам другої пари коромисел різноспрямованого обертання. 3. Генератор за пп. 1, 2, який відрізняється тим, що містить додаткові аналогічні пари коромисел, сполучені з привідним колесом додатковими кінематичними ланцюгами взаємопов'язаних коліс і розташовані послідовно або паралельно першим двом парам коромисел. 4. Генератор за пп. 1-3, який відрізняється тим, що кожна робоча камера зі змінюваним об'ємом виконана у вигляді сильфона або замкнутої камери з гнучкою перегородкою (діафрагмою), або пневмокамери (пневморесори). 5. Генератор за пп. 1-3, який відрізняється тим, що кожна робоча камера зі змінюваним об'ємом виконана у вигляді циліндро-поршневої пари. 6. Генератор за пп. 1-3, 5, який відрізняється тим, що випускні клапани робочої камери зі змінюваним об'ємом виконані у бічній поверхні циліндра, діаметрально протилежно один одному, на відстані від внутрішньої поверхні кришки циліндра, яке обчислюється за формулою: lH 0,03 0,08 lO , 9 UA 108089 C2 де: lH - відстань від внутрішньої поверхні кришки циліндра до верхнього краю випускного отвору, мм; l O - хід поршня в циліндрі, мм. 5 10 7. Генератор за пп. 1-6, який відрізняється тим, що містить додаткові робочі камери зі змінюваним об'ємом на кожній веденій осі коромисел, встановлені опозитно першим, і які складають таким чином робочі пари. 8. Генератор за пп. 1-7, який відрізняється тим, що механізм передачі обертання від привідного колеса до усіх ведених коліс у пристрої виконаний на основі фрикційної або зубчастої, або пасової, або ланцюгової, або черв'ячної передачі. 9. Генератор за пп. 1-8, який відрізняється тим, що як гомокінетичне шарнірне з'єднання використані карданний вал або шарнір рівних кутових швидкостей, або кулачково-дискова муфта (Муфта Олдема), або муфта Шмідта. 10 UA 108089 C2 11 UA 108089 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Автори англійськоюTrubianov Yurii Valentynovych, Myroshnychenko Dmytro Yevhenovych

Автори російськоюТрубянов Юрий Валентинович, Мирошниченко Дмитрий Евгениевич

МПК / Мітки

МПК: F03G 3/00, F16H 33/00, F16H 19/00

Мітки: генератор, енергії, стисного, середовища

Код посилання

<a href="https://ua.patents.su/14-108089-generator-energi-stisnogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Генератор енергії стисного середовища</a>

Попередній патент: Сконструйоване антитіло проти tslp

Наступний патент: Композиція і спосіб для боротьби зі шкідниками

Випадковий патент: Спосіб утилізації низькопотенційної теплоти теплонасосним парогенератором