Видалення сірководню у вигляді сульфату амонію із парів продукту гідропіролізу

Номер патенту: 113740

Опубліковано: 10.03.2017

Автори: Маркер Террі Л., Робертс Майкл Дж., Фелікс Ларрі Дж., Лінк Мартін Б.

Формула / Реферат

1. Спосіб переробки біомаси на вуглеводневе паливо, який включає: переробку біомаси в реакторі гідропіролізу, яка дає вуглеводневе паливо,

вугілля і потік технологічної пари;

охолоджування потоку технологічної пари до температури конденсації, що дає водний потік;

направлення водного потоку в каталітичний реактор;

впорскування повітря в каталітичний реактор з отриманням продукту водного потоку, що містить аміак і сульфат амонію; і

одержання потоку охолодженого пароподібного продукту, що включає технологічні пари, що не конденсуються, що містять Н2, СH4, CO і СО2, аміак та сірководень.

2. Спосіб за п. 1, який додатково включає:

підтримування водного потоку при рН приблизно 9-12 і відношенні 5 атомів кисню на кожний атом сірки, поданої в каталітичний реактор у водному потоці.

3. Спосіб за п. 1, який додатково включає:

видалення сірководню з потоку охолодженого пароподібного продукту.

4. Спосіб за п. 3, який додатково включає:

подачу сірководню в каталітичний реактор, разом з водним потоком, для взаємодії з аміаком, що присутній у водному потоці, з отриманням сульфіду амонію і потім сульфату амонію; і

повернення на переробку потоку охолодженого пароподібного продукту, що приводить до високої загальної конверсії сірководню в сульфат амонію.

5. Спосіб за п. 1, який додатково включає:

обробку водного потоку, який виходить з каталітичного реактора, за допомогою колони для відпарювання кислих вод, яка дає газоподібний потік, який включає, в основному, аміак, і водний потік, який включає, в основному, воду і сульфат амонію.

6. Спосіб за п. 5, де колона для відпарювання кислих вод встановлена вище за потоком від каталітичного реактора.

7. Спосіб за п. 1, який додатково включає обробку водного потоку в колоні для відпарювання кислих вод, що дає потік очищеної рідкої води і газоподібний потік, що містить, в основному, аміак і сірководень;

повторне об'єднання очищеної води з аміаком і сірководнем для подальшої обробки та конверсії в каталітичному реакторі.

8. Спосіб за п. 1, який додатково включає:

обробку водного потоку в колоні для відпарювання кислих вод, встановленої вище за потоком від каталітичного реактора;

видалення сірководню з водного потоку, що дає потік охолодженої технологічної пари, що містить незначні концентрації або не містять сірководень, і очищений водний потік.

9. Спосіб за п. 1, який додатково включає:

об'єднання вугілля, одержаного з гідропіролізу біомаси, з виділеним сульфатом амонію для створення поживного середовища для лігноцелюлозної біомаси, яка також є ґрунтополіпшувачем.

10. Спосіб за п. 9, який додатково включає:

гранулювання суміші вугілля і виділеного сульфату амонію для створення ущільненого поживного середовища для лігноцелюлозної біомаси, яка також є ґрунтополіпшувачем.

11. Спосіб за п. 9, який додатково включає:

гранулювання суміші вугілля, виділеного сульфату амонію і сільськогосподарських добрив для створення ущільненого поживного середовища для живлення лігноцелюлозної біомаси, яка також є ґрунтополіпшувачем.

12. Спосіб видалення сірки з конвертованої в продукти біомаси, що включає:

переробку біомаси в реакторі гідропіролізу, що дає вугілля і нагрітий потік технологічної пари, що містить водень, пари води, вуглеводневі пари, що конденсуються, вуглеводневі пари, що не конденсуються, монооксид вуглецю і діоксид вуглецю;

охолодження потоку технологічної пари до температури конденсації до потоку охолодженого і конденсованого продукту;

розділення потоку охолодженого і конденсованого продукту на газоподібний і рідкий компоненти;

отримання потоку рідких вуглеводнів;

отримання водного потоку, що включає воду, аміак і сульфід амонію;

отримання потоку охолодженого пароподібного продукту, що включає технологічні пари, що не конденсуються, що містять Н2, СH4, CO і СО2, аміак і сірководень;

направлення водного потоку в каталітичний реактор;

вприскування повітря в каталітичний реактор для окислення сульфіду амонію над каталізатором до сульфату амонію;

одержання потоку водного продукту, що включає воду, аміак і сульфат амонію;

випарювання надлишку води з потоку водного продукту, що містить сульфат амонію, що дає потік і концентрат сульфату амонію;

охолодження концентрату сульфату амонію для осадження у вигляді осаду сульфату амонію у формі кристалізованого сульфату амонію; і

фільтрування кристалізованого сульфату амонію.

13. Спосіб за п. 12, який додатково включає стадію видалення аміаку з водного потоку, що містить воду, аміак і сульфат амонію, для одержання окремого очищеного потоку газоподібного аміаку.

14. Спосіб за п. 13, який додатково включає:

введення водного потоку, що містить сульфат амонію, в паровий котел для перетворення сульфату амонію в кристалічний сульфат амонію і пару.

15. Спосіб за п. 12, який додатково включає стадію:

подачі пари із стадії випаровування через захисний шар для видалення слідів H2S з пари.

16. Спосіб за п. 15, який додатково включає стадію:

подачі пари, що надходить від захисного шару, в паровий риформер.

17. Спосіб за п. 14, який додатково включає стадію:

подачі пари, створюваної паровим котлом, через захисний шар для видалення слідів H2S з пари.

18. Спосіб за п. 17, який додатково включає стадію:

подачі пари, що надходить від захисного шару, в паровий риформер.

19. Спосіб за п. 12, в якому каталізатор являє собою моносульфований фталоціанін кобальту.

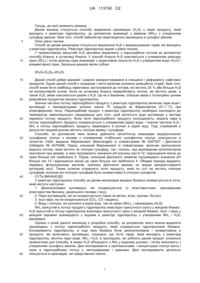

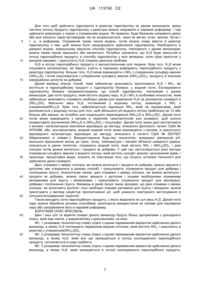

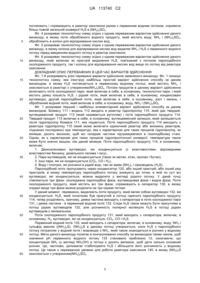

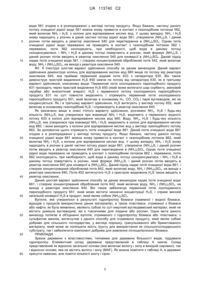

Текст

Реферат: Винахід належить до галузі видалення сірководню з парів продукту, який виходить з реактора гідропіролізу. Відповідно до першого аспекту винаходу передбачений спосіб переробки біомаси на вуглеводневе паливо, який включає: переробку біомаси в реакторі гідропіролізу, яка дає вуглеводневе паливо, вугілля і потік технологічної пари; охолоджування потоку технологічної пари до температури конденсації, що дає водний потік; направлення водного потоку в каталітичний реактор; впорскування повітря в каталітичний реактор з отриманням продукту водного потоку, що містить аміак і сульфат амонію; і одержання потоку охолодженого пароподібного продукту, що включає технологічні пари, що не конденсуються, що містять Н2, СН4, CO і СО2, аміак та сірководень. Відповідно до другого аспекту винаходу передбачений спосіб видалення сірки з конвертованої в продукти біомаси, що включає: переробку біомаси в реакторі гідропіролізу, що дає вугілля і нагрітий потік технологічної пари, що містить водень, пари води, вуглеводневі пари, що конденсуються, UA 113740 C2 (12) UA 113740 C2 вуглеводневі пари, що не конденсуються, монооксид вуглецю і діоксид вуглецю; охолодження потоку технологічної пари до температури конденсації до потоку охолодженого і конденсованого продукту; розділення потоку охолодженого і конденсованого продукту на газоподібний і рідкий компоненти; отримання потоку рідких вуглеводнів; отримання водного потоку, що включає воду, аміак і сульфід амонію; отримання потоку охолодженого пароподібного продукту, що включає технологічні пари, що не конденсуються, що містять Н 2, СН4, CO і СО2, аміак і сірководень; направлення водного потоку в каталітичний реактор; вприскування повітря в каталітичний реактор для окислення сульфіду амонію над каталізатором до сульфату амонію; одержання потоку водного продукту, що включає воду, аміак і сульфат амонію; випарювання надлишку води з потоку водного продукту, що містить сульфат амонію, що дає потік і концентрат сульфату амонію; охолодження концентрату сульфату амонію для осадження у вигляді осаду сульфату амонію у формі кристалізованого сульфату амонію; і фільтрування кристалізованого сульфату амонію. UA 113740 C2 5 10 Галузь, до якої належить винахід Даний винахід стосується способу видалення сірководню (H 2S) з парів продукту, який виходить з реактора гідропіролізу, за допомогою взаємодії з аміаком (NH 3) з утворенням сульфіду амонію. Крім того, спосіб забезпечує перетворення сірководню в сульфат амонію. Опис рівня техніки Спосіб за даним винаходом стосується видалення H 2S з відпрацьованих парів, які виходять з реактора гідропіролізу. Реактори гідропіролізу відомі з рівня техніки. У промисловому масштабі H2S звичайно видаляють з пароподібних потоків за допомогою способу Клауса, в установці Клауса. У способі Клауса H 2S окислюється з утворенням діоксиду сірки (SO2) і потім діоксид сірки взаємодіє з додатковою кількістю H 2S з утворенням води (H2O) і елементарної сірки. Загальна реакція являє собою: 2H2S+O2(S2+2H2O) 15 20 25 30 35 40 45 50 55 60 Даний спосіб добре відомий і широко використовувався в очищенні і реформінгу нафтових продуктів. Однак даний спосіб є складним і часто включає множину реакційних стадій. Крім того, спосіб може бути найбільш ефективно застосований до потоків, які містять 25 % або більше H2S на молекулярній основі. Коли на установці Клауса переробляють потоки, які містять аміак, а також H2S, аміак окислюється разом з H2S. Це не є бажаним, оскільки аміак є потенційно цінним реакційним продуктом процесу гідропіролізу. Значна частина потоку пароподібного продукту з реактора гідропіролізу включає пари води і вуглеводи з температурами кипіння нижче 70 градусів за Фаренгейтом (21,1 °C) при атмосферному тиску. Пароподібний продукт з реактора гідропіролізу необхідно охолодити до температур навколишнього середовища для того, щоб витягнути рідкі вуглеводи у вигляді окремого потоку продукту. Коли потік пароподібного продукту охолоджують, водяна пара в потоці пароподібного продукту конденсується з утворенням рідкої води, і значна частина H 2S і NH3 в потоці пароподібного продукту переходить в розчин в рідкій воді. Тоді, отриманий в результаті водний розчин містить сполуки аміаку і сульфідів. Способи, за допомогою яких можна здійснити каталітичну взаємодію водорозчинних сульфідних сполук з киснем з отриманням стабільних сульфатних сполук, описуються в патентах США, виданих Марінанжелі (Marinangeli) зі співавторами № 5207927 і Джіллеспі (Gillespie) № 5470486. Підхід, описаний Марінанжелі зі співавторами, включає пропускання водного потоку, який містить як сполуки сульфіду, так і кисень, над відповідним каталізатором окислення при умовах, в яких підтримують значення pH розчину при 9-12 і відношення кисню до сірки більше ніж приблизно 5. Підхід, описаний Джіллеспі, вимагає підтримувати значення pH більше ніж 12 і відношення кисню до сірки більше ніж приблизно 4. Обидва підходи віддають перевагу фталоціанінам металів, причому Джіллеспі вважає за краще використовувати вуглецеві носії. Таким шляхом отримують потік продукту, який по суті не містить сполуки сульфідів, оскільки всі сполуки сульфідів були конвертовані в сполуки сульфатів. СУТЬ ВИНАХОДУ У реакторі гідропіролізу способу за даним винаходом вихідна біомаса конвертується в потік, який містить наступне: 1. Деоксигеновані вуглеводні, які конденсуються (з властивостями, відповідними властивостям бензину, дизельного палива і гасу), 2. Пари вуглеводнів, які не конденсуються (таких як метан, етан, пропан і бутан), 3. Інші пари, які не конденсуються (CO2, CO і водень), 4. Воду і сполуки, які розчинні в рідкій воді, такі як аміак (NH 3), і сірководень (H2S). NH3 присутній в потоці продукту гідропіролізу внаслідок присутності азоту у вихідній біомасі. H2S присутній в потоці гідропіролізу внаслідок присутності сірки у вихідній біомасі. Азот і сірка у вихідній сировині взаємодіють з воднем в реакторі гідропіролізу з утворенням NH 3 і H2S, відповідно. Однією з цілей даного винаходу є розробка способу, за допомогою якого можна видалити сірководень з потоку пароподібного продукту, який отримується гідропіролізом біомаси. Експерименти гідропіролізу, в ході яких біомаса була деоксигенована і конвертована в продукти, які включають вуглеводні, показали, що потік парів, який виходить з реактора гідропіролізу, містить пари води, NH3 і H2S, в пропорціях, які роблять даний продукт унікально прийнятним для способу, в якому H2S об'єднують з NH3 у водному розчині, і потім окислюють з утворенням сульфату амонію. Дані експерименти є оригінальними, і концентрації сполук азоту і сірки в пароподібному потоці є несподіваними і дивними. Дані експерименти детально описуються в прикладах, які представлені нижче. 1 UA 113740 C2 5 10 15 20 25 30 35 40 45 50 55 Для того щоб здійснити гідропіроліз в реакторі гідропіролізу за даним винаходом, деяку частину потоку продукту гідропіролізу з реактора можна направити в паровий риформер, і там здійснити взаємодію з парою з отриманням водню. Як правило, буде бажаним направити деяку або всю кількість парів вуглеводнів, які не конденсуються, таких як метан, етан, пропан, бутан і т. д., в риформер. Отриманий таким чином водень, потім можна знову ввести в реактор гідропіролізу з тим, щоб можна було продовжувати здійснення гідропіролізу. Необхідність в джерелі водню, зовнішньому відносно способу гідропіролізу, пов'язаного з даним винаходом, можна таким чином зменшити або виключити. Потрібно зазначити, що H 2S буде присутній в потоці пароподібного продукту зі способу гідропіролізу у всіх випадках, коли сірка присутня у вихідній сировині, і присутність H2S створює декілька проблем. H2S в потоці пароподібного продукту є високотоксичним для людини. Крім того, H 2S може отруювати каталізатори, які беруть участь в паровому риформінгу пароподібного продукту з реактора гідропіролізу. Більше того, H2S може взаємодіяти з NH3 з утворенням сульфіду амонію ((NH4)2S), і потім окислюватися з утворенням сульфату амонію ((NH 4)2SO4), продукту зі значною комерційною цінністю як добрива. Даний винахід описує спосіб, який забезпечує можливість захоплювати H 2S і NH3, які містяться в пароподібному продукті з гідропіролізу біомаси, у водний потік. Експерименти гідропіролізу біомаси продемонстрували, що спосіб гідропіролізу, пов'язаний з даним винаходом, дає потік продукту, який містить водяну пару, H 2S і NH3 в особливих кількостях, який забезпечує можливість отримати необхідні умови для видалення H 2S за допомогою конверсії в (NH4)2SO4. Фактично весь H2S, поглинений у водному потоці, взаємодіє з NH3 з утворенням(NH4)2S. Крім того, забезпечується надлишок NH3, який не прореагував, який розчиняється у водному потоці для того, щоб збільшити pH водного потоку приблизно до 12 або більше або менше, як потрібно для подальшого перетворення (NH 4)2S в (NH4)2SO4. Даний потік потім може взаємодіяти з киснем в термічній, некаталітичній зоні конверсії, щоб значно конвертувати розчинений (NH4)2S в (NH4)2SO4 і тіосульфат. Даний потік може далі контактувати з киснем і каталізатором окислення відповідно до методу, описаного Джіллеспі, патент США № 5470486, або, альтернативно, вхідний водний потік може взаємодіяти з киснем, в присутності відповідного каталізатора, відповідно до методу, описаного в патенті США № 5207927 (Марінанжелі зі співавт.). Використовуючи будь-яку технологію, всередині діапазонів pH, мольного відношення кисню до сірки, тиску, температури і часової об'ємної швидкості рідини, описується в даних патентах, отримують водний потік, який містить NH 3 і (NH4)2SO4, і дані сполуки потім можна витягнути і продати як добриво. У цей час застосовуються різні методи отримання сульфату амонію з водного потоку, який містить сульфіт амонію і розчинений аміак, і приклади, процитовані вище, служать як ілюстрація того, що існують усталені технології для здійснення даної конверсії. Дані, отримані з аміаку сполуки, які можна витягнути і продати як добриво, можна змішати з вугіллям, яке утворилося в даному способі, і гранулювати, отримуючи продукт для добрива і поліпшення ґрунту. Аналогічним чином, дані отримані з аміаку сполуки, які можна витягнути і продати як добриво, можна також змішати з вугіллям і іншими необхідними поживними речовинами для ґрунту і мінералами, і гранулювати, отримуючи продукт для меліорації, добрива і поліпшення ґрунту. Фахівець в даній галузі також зрозуміє, що дані отримані з аміаку сполуки, які включають вугілля і інші необхідні поживні речовини для ґрунту і мінерали, можна приготувати у вигляді рецептур пролонгованої дії, щоб уникнути повторного застосування в сільськогосподарських садіннях. Також виходить потік пароподібного продукту, з якого видалили по суті весь H 2S. Даний потік пару можна обробити різними способами, включаючи використання як палива для нагрівання пару або направлення його в паровий риформер. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Дані і інші цілі та відмітні ознаки даного винаходу будуть більш зрозумілими з докладного опису, який йде нижче, у взаємозв'язку з кресленнями, на яких: Фіг. 1 розкриває технологічну схему згідно з одним переважним варіантом здійснення даного винаходу, в якому H2S поглинають первинним водним потоком, який містить NH 3, і окислюють в реакторі з утворенням(NH4)2SO4. Фіг. 2 розкриває технологічну схему згідно з одним переважним варіантом здійснення даного винаходу, в якому H2S, який все ще залишається в потоці охолодженого пароподібного продукту, поглинається в шарі сорбенту. Фіг. 3 розкриває технологічну схему згідно з одним переважним варіантом здійснення даного винаходу, в якому H2S, який залишається в потоці охолодженого пароподібного продукту, 2 UA 113740 C2 5 10 15 20 25 30 35 40 45 50 55 60 поглинають і спрямовують в реактор окислення разом з первинним водним потоком, сприяючи більш повній загальній конверсії H2S в (NH4)2SO4. Фіг. 4 розкриває технологічну схему згідно з одним переважним варіантом здійснення даного винаходу, в якому потік обробленого водного продукту, який містить воду, NH 3 і (NH4)2SO4, оброблюють в колоні для відпарювання кислих вод. Фіг. 5 розкриває технологічну схему згідно з одним переважним варіантом здійснення даного винаходу, в якому колона для відпарювання кислих вод видаляє NH 3 і H2S з первинного водного потоку перед введенням водного потоку в реактор окислення. Фіг. 6 розкриває технологічну схему згідно з одним переважним варіантом здійснення даного винаходу, який включає як пристрій видалення H 2S, пов'язаний з потоком пароподібного охолодженого продукту, так і колону для відпарювання кислих вод вище по потоку від реактора окислення. ДОКЛАДНИЙ ОПИС ПЕРЕВАЖНИХ В ЦЕЙ ЧАС ВАРІАНТІВ ЗДІЙСНЕННЯ Фіг. 1-6 розкривають різні переважні варіанти здійснення заявленого винаходу. Фіг. 1 показує технологічну схему, яка ілюструє найбільш простий варіант здійснення способу за даним винаходом, в якому H2S поглинається в первинному водному потоці, який містить NH 3, і окислюється в реакторі з утворенням(NH4)2SO4. Потоки продуктів в даному варіанті здійснення включають потік охолодженої пари, який включає в себе, в основному, технологічні пари, і який містить деяку кількість H2S, і рідкий потік, який включає в себе, в основному, конденсовані вуглеводні, другий пароподібний потік, який включає в себе, в основному, азот і кисень, і оброблений водний потік, який включає в себе, в основному, воду, NH 3 і (NH4)2SO4. Фіг. 1 розкриває перший і найбільш елементарний варіант здійснення способу за даним винаходом. Біомасу 111 і водень 112 вводять в реактор гідропіролізу 110, який дає твердий, вуглецевмісний продукт 113 (який називається вугіллям) і потік пароподібного продукту 114. Твердий продукт 113 включає в себе, в основному, вуглецевмісний залишок, який залишається після гідропіролізу біомаси 111, яка подається. Потік пароподібного продукту 114 виходить з реактора гідропіролізу 110 (який може включати одиночний реактор або множину реакторів, з'єднаних послідовно) при температурі, яка є характерною для таких процесів гідропіролізу, як мінімум, досить високою, щоб всі складові частини підтримувалися в газоподібному стані. Однак, як є характерним для таких процесів гідропіролітичної конверсії, температура також може бути значно вищою, ніж даний мінімум. Потік пароподібного продукту 114, в основному, включає: 1. Деоксигеновані вуглеводні, які конденсуються (з властивостями, відповідними властивостям бензину, дизельного палива і гасу), 2. Пари вуглеводнів, які не конденсуються (таких як метан, етан, пропан і бутан), 3. Інші пари, які не конденсуються (CO2, CO і H2), 4. Воду і сполуки, які розчинні в рідкій воді, такі як аміак (NH 3), і сірководень (H2S). Пароподібний потік пропускають через конденсатор 120, або інший пристрій, або інший ряд пристроїв, в якому температуру пароподібного потоку знижують до точки, в якій по суті всі вуглеводні, які конденсуються, можна видалити у вигляді рідкого потоку. У даній точці з'являються три фази: охолоджена пароподібна фаза, вуглеводнева фаза і водна фаза. Потік охолодженого продукту, який містить всі три фази, спрямовують в сепаратор 130, в якому згадані вище три фази можна розділити на три окремі потоки. У даний момент, переважно, видаляють потік продукту, який являє собою вуглеводні 132, які конденсуються. H2S, який початково був присутній в потоці гарячого пароподібного продукту 114, тепер розділяють, причому, деяка частина виходить з сепаратора в потік охолодженої пари 131, і деяка частина - в первинний водний потік 133. Сліди H2S також можуть бути присутніми в потоці рідких вуглеводнів 132, але розчинність полярної молекули H 2S в потоці рідких вуглеводнів є мінімальною. Потік охолодженого пароподібного продукту 131, який виходить з сепаратора, включає, в основному, H2, вуглеводні, які не конденсуються, CO2, CO і H2S. Первинний водний потік 133, який виходить з сепаратора, включає, в основному, воду, NH 3 і сульфід амонію ((NH4)2S). (NH4)2S в даному потоці утворюється, коли H 2S з пароподібного потоку потрапляє у водний потік і взаємодіє з NH3, який також знаходиться в розчині у водному потоці. Мета даного винаходу полягає в контролюванні способу за винаходом таким чином, щоб значення pH первинного водного потоку 133 становило приблизно 12, означаючи, що концентрація NH3 (у вигляді NH4OH) в потоці є досить великою, щоб дати сильно основний розчин. Це, частково, допомагає стабілізувати H2S і збільшити його розчинність у водному потоці. Це також є переважною умовою для роботи реактора окислення 140, в якому (NH4)2S окислюється з утворенням(NH4)2SO4. 3 UA 113740 C2 5 10 15 20 25 30 35 40 45 50 55 60 Первинний водний потік 133 з сепаратора 130 потім вводять в реактор окислення 140, який називається в даному описі каталітичним реактором. Потік повітря 141 також вводять в реактор окислення в кількості, достатній для подачі приблизно 5 молей кисню на кожний моль сірки. Після взаємодії при відповідній температурі і тиску, в присутності відповідного каталізатора, і протягом достатнього часу знаходження, (NH 4)2S в первинному водному потоці 133 окислюється по суті повністю. Відповідно до даного першого варіанту здійснення способу за даним винаходом, з реактора окислення переважно отримують потік обробленого водного продукту 142, який включає NH 3, рідку воду і (NH4)2SO4. Крім того, з реактора окислення отримують потік реакторного газоподібного продукту 143, в основному включаючи азот і невикористаний кисень, який містить сліди NH3 і водяну пару. Потрібно зазначити, що в даному першому варіанті здійснення значна концентрація H2S все ще присутня в потоці охолодженого пароподібного продукту 131, який виходить з пристрою сепаратора 130. Фіг. 2 являє собою технологічну схему, яка ілюструє варіант здійснення способу за даним винаходом, в якому H2S, який все ще залишається в потоці охолодженого пароподібного продукту, поглинається в шарі сорбенту У цьому випадку видалення H 2S, який залишається в потоці охолодженого пароподібного продукту, є по суті повним. Фіг. 2 ілюструє другий варіант здійснення способу за даним винаходом. У даному другому варіанті здійснення був доданий пристрій видалення H2S 250 нижче по потоку від сепаратора 230. Первинний потік охолодженого пароподібного продукту 231 пропускають через пристрій видалення H2S 250 (який може включати шар сорбенту, рідинне промивання або інший аналогічний пристрій). H2S в первинному потоці охолодженого пароподібного продукту 231 видаляють по суті повністю з первинного потоку охолодженого пароподібного продукту 231 і отримують первинний потік охолодженого пароподібного продукту 251, який включає в основному H2, CO, CO2 і пари вуглеводнів, які не конденсуються. У даному варіанті здійснення H2S не витягують і від нього позбавляються наприклад, коли пристрій видалення H 2S 250 регенерують, причому H2S-вмісні відходи відповідно викидають. Фіг. 3 ілюструє третій варіант здійснення способу за даним винаходом. У даному третьому варіанті здійснення був доданий пристрій видалення H 2S 350 нижче по потоку від сепаратора 330, як у другому варіанті здійснення, описаному вище. Первинний потік охолодженого пароподібного продукту 331 проходить через пристрій видалення H2S 350 (який може включати шар сорбенту багаторазового використання, аміновий скрубер або аналогічний апарат). H 2S з первинного потоку охолодженого пароподібного продукту 331 по суті повністю видаляють і отримують первинний потік охолодженого пароподібного продукту 351, який включає в основному H2, CO, CO2 і пари вуглеводнів, які не конденсуються. Однак в даному третьому варіанті здійснення, H2S витягують з пристрою видалення H2S 350 у вигляді потоку 352, який включає в основному газоподібний H2S, і спрямовують в реактор окислення 340 разом з первинним водним потоком 333. У реакторі окислення газоподібний потік H 2S 352 приводять в контакт з первинним водним потоком 333 і відповідним каталізатором, і отримують (NH 4)2S, який потім окислюють з отриманням (NH4)2SO4. Таким шляхом, отримують первинний пароподібний потік охолодженого продукту 351, який містить тільки слідові кількості H 2S, і який включає в себе, в основному, H2, вуглеводні, які не конденсуються, CO2 і CO. Крім того, збільшується загальна конверсія H2S, і вона вища, ніж в першому варіанті здійснення способу за даним винаходом, описаному вище. Фіг. 4 ілюструє четвертий варіант здійснення способу за даним винаходом. Аміак (NH 3) являє собою потенційно цінний продукт, і відділяється від первинного обробленого водного потоку 442, який виходить з реактора окислення 440, в колону для відпарювання кислих вод 460 в даному четвертому варіанті здійснення способу за даним винаходом. Даний підхід дає можливість витягнути газоподібний потік 461, який включає, в основному, NH3, в той час як воду і (NH4)2SO4 отримують окремо з колони для відпарювання кислих вод у вигляді повторного обробленого водного потоку 462. (NH 4)2SO4, який має високу розчинність у воді, і водний розчин (NH4)2SO4, який має потенційну цінність як сільськогосподарське добриво. Якщо бажано, даний розчин можна концентрувати додатковим нагріванням повторного обробленого водного потоку 462, за допомогою чого можна відділити деяку кількість або всю кількість води в потоці. Фіг. 5 ілюструє п'ятий варіант здійснення способу за даним винаходом. Даний варіант здійснення демонструє колону для відпарювання кислих вод 560 вище по потоку від реактора окислення 540, яка приймає первинний водний потік 533 з сепаратора. Вода, NH3, H2S і (NH4)2S, що утворюється внаслідок взаємодії NH3 і H2S, видаляються в колоні для відпарювання кислих вод 560, і виходять з колони для відпарювання кислих вод у вигляді газоподібного потоку 562. За допомогою цього отримують потік очищеної рідкої води 561. Даний потік очищеної рідкої 4 UA 113740 C2 5 10 15 20 25 30 35 40 45 50 55 60 води 561 згодом є в розпорядженні у вигляді потоку продукту. Якщо бажано, частину даного потоку очищеної рідкої води 561 можна знову привести в контакт з газоподібним потоком 562, який включає NH3 і H2S, з колони для відпарювання кислих вод. У цьому випадку, NH3 і H2S знову надходять у розчин в даній частині потоку рідкої води 561, утворюючи (NH 4)2S, і даний розчин потім вводять в реактор окислення 540 для перетворення в (NH 4)2SO4. Однак потік очищеної рідкої води переважно не приводять в контакт з газоподібним потоком 562 і, переважно, потік 562 охолоджують, при необхідності, щоб вода в даному потоці сконденсувалася, і NH3 і H2S в даному потоці повертають в розчин, який формує (NH 4)2S, і даний розчин потім вводять в реактор окислення 540 для конверсії в (NH4)2SO4. Даний підхід надає потік очищеної води 561, і створює концентрований оброблений потік 542, який включає воду, NH3 і (NH4)2SO4, на виході з реактора окислення 540. Фіг. 6 ілюструє шостий варіант здійснення способу за даним винаходом. Даний варіант здійснення демонструє колону для відпарювання кислих вод 660 вище по потоку від реактора окислення 640, яка приймає первинний водний потік 633 з сепаратора 630. Він також демонструє пристрій видалення H2S 650 нижче по потоку від сепаратора 630, як в третьому варіанті здійснення, описаному вище. Первинний потік охолодженого пароподібного продукту 631 проходить через пристрій видалення H 2S 650 (який може включати шар сорбенту, аміновий скрубер або аналогічний апарат). H2S з первинного потоку охолодженого пароподібного продукту 631 по суті повністю видаляють і отримують первинний потік охолодженого пароподібного продукту 651, який включає в основному H2, CO, CO2 і пари вуглеводнів, які не конденсуються. Як і в третьому варіанті здійснення, H2S витягують у вигляді потоку 652, який включає в основному газоподібний H2S, і спрямовують в реактор окислення 640. Як зазначено вище в описі п'ятого варіанту здійснення, розчинені NH 3, H2S і будь-яку кількість (NH4)2S, яка утворилася при взаємодії NH3 і H2S, виділяють з первинного водного потоку 633 в колоні для відпарювання кислих вод 660. Воду, NH 3, H2S і будь-яку кількість (NH4)2S, яка утворилася при взаємодії NH3 і H2S, видаляють в колоні для відпарювання кислих вод 660, і вони виходять з колони для відпарювання кислих вод у вигляді газоподібного потоку 662. За допомогою цього отримують потік очищеної води 661. Даний потік очищеної води 661 згодом є в розпорядженні у вигляді потоку продукту. Якщо бажано, частину даного потоку очищеної рідкої води 661 можна знову привести в контакт з газоподібним потоком 662, який включає NH3 і H2S, з колони для відпарювання кислих вод. У цьому випадку, NH 3 і H2S знову надходять в розчин в даній частині потоку рідкої води 661, утворюючи (NH 4)2S, і даний розчин потім вводять в реактор окислення 640 для перетворення в (NH4)2SO4. Однак потік очищеної рідкої води переважно не приводять в контакт з газоподібним потоком 662 і, переважно, потік 662 охолоджують, при необхідності, щоб вода в даному потоці сконденсувалася, і NH3 і H2S в даному потоці повертають в розчин, який формує (NH 4)2S, і даний розчин потім вводять в реактор окислення 640 для конверсії в (NH4)2SO4. Даний підхід надає потік очищеної води 661, і створює концентрований оброблений потік 642, який включає воду, NH3 і (NH4)2SO4, на виході з реактора окислення 640. Потік 652 витягнутого H2S з пристрою видалення H2S також вводять в реактор окислення. Даний шостий варіант здійснення способу за даним винаходом надає потік очищеної води 661, і створює концентрований оброблений потік 642, який включає воду, NH 3 і (NH4)2SO4, на виході з реактора окислення 640. Він також забезпечує первинний потік охолодженого пароподібного продукту 651, який може містити незначні концентрації H 2S, і сприяє високій загальній конверсії H2S в продукт, який являє собою (NH4)2SO4. Вугілля, яке утворилося в результаті гідропіролізу біомаси (наземної і водної біомаси, відходів з процесів використання даних матеріалів), а також пластмаси, отриманої з біомаси або нафти, як було виявлено, являють собою по суті інертний вуглецевмісний матеріал, який не містить домішок вуглеводнів, які є токсичними для людини або рослин. Одна мета даного винаходу полягає в об'єднанні вугілля, отриманого з гідропіролізу біомаси або пластмаси, з сульфатом амонію, витягнутим з даного способу для отримання продукту, який являє собою добриво для сільського господарства, у вигляді порошку, гранульованого або брикетованого матеріалу, який може як поліпшити якість ґрунту для використання як сільськогосподарського субстрату, так і забезпечити компонент добрива для живлення лігноцелюлозної біомаси. ПРИКЛАДИ Зразок деревини з властивостями, типовими для деревини більшості видів, піддавали гдропіролізу. Елементний склад деревини представлений в таблиці А нижче. Склад представлений як відносно загальної основи (яка включає вологу і золу в вихідній сировині), так і відносно основи, яка не містить вологу і золу (MAF). Як можна помітити з таблиці А, в деревині присутні невеликі, але помітні кількості азоту і сірки. 5 UA 113740 C2 5 10 15 20 25 30 35 40 45 Вихід продуктів гідропіролізу, отриманий в пароподібному потоці, який виходить з експериментального реактора гідропіролізу, поданий в таблиці B. Не всі кількості азоту і сірки, спочатку присутні в деревині, зрештою, виявилися в пароподібному потоці з реактора гідропіролізу. Деяка кількість сірки і деяка кількість азоту є хімічно зв'язаною в потоці твердого продукту (який включає вугілля і золу) з реактора гідропіролізу. Однак експеримент демонструє, що вихід NH3 в первинному потоці пароподібного продукту становить 0,18 % від маси вихідної сировини, відносно MAF основи. Вихід H2S склав 0,05 % від маси вихідної сировини, відносно MAF основи. Потрібно зазначити, що загальні маси в таблиці В дають в сумі до 104,83 %. Це зумовлено фактом, що задана кількість вологи і деревина, яка не містить золи, взаємодіють з воднем в процесі гідропіролізу, і продукти, які утворюються в результаті, мають більш високу загальну масу в порівнянні з деревиною, яка взаємодіє. Як приклад, можна передбачити, що один кілограм деревини, який не містить вологу і золу, піддають гідропіролізу. У цьому випадку, пароподібний потік містить 1,8 грам NH 3 і 0,5 грам H2S. Внаслідок різних молярних мас NH3 і H2S, це прирівнюється до 0,106 молів NH3 і 0,014 молів H2S. Молярне відношення NH3 до H2S, тому, дорівнює 7,4 до 1. Для того щоб отримати (NH4)2S у водному розчині, потрібно два молі NH 3 на кожний моль H2S. Відносні кількості NH3 і H2S в пароподібному потоці, який виходить з реактора гідропіролізу, є більш ніж достатніми для взаємодії всього H2S в потоці з NH3 і отримання водного розчину (NH4)2S. Далі, взаємодія з воднем в способі гідропіролізу перетворює значну частку кисню в суху, яка не містить золи деревину у водяну пару в пароподібному потоці, яка виходить з процесу гідропіролізу. Навіть якщо вихідна сировина є повністю сухою, проте відбувається утворення значної кількості води протягом гідропіролізу деревної вихідної сировини, і кількість води, яка утворилася, є достатньою, щоб по суті повністю розчинити всю кількість NH 3 і H2S, присутні в потоці пароподібного продукту гідропіролізу. У той час як всю або майже вся кількість NH 3, що виходить з реактора гідропіролізу, в кінцевому результаті, переходить в розчин в первинному водному потоці, розчинність H 2S у водних розчинах залежить від різноманітних чинників, таких як температура, тиск і pH розчину. NH3 в розчині первинного водного потоку буде робити даний розчин лужним, і це буде значно збільшувати розчинність H2S в лужному водному розчині. H2S і NH3 мимовільно взаємодіють у водному розчині з утворенням(NH4)2S, хоч даний сульфід може бути присутнім в дисоційованій формі. Однак не вся кількість H2S в потоці пароподібного продукту, ймовірно, надходить в первинний водний потік, коли охолоджують технологічну пару. На практиці охолоджений пароподібний потік все ще містить значну концентрацію H2S. Різні варіанти здійснення способу за даним винаходом, описані вище, забезпечують засіб, за допомогою якого дані концентрації, які залишаються H2S можна видалити з охолодженого пароподібного потоку і, зрештою, здійснити їх взаємодію з NH3 і киснем з утворенням(NH4)2SO4. Насправді, вихідна біомаса, яка подається в реактор гідропіролізу, також буде містити деяку кількість вологи, тому дійсна кількість водяної пари в нагрітому пароподібному потоці з реактора гідропіролізу буде містити значно більше води, ніж було б у випадку, якщо вихідна сировина була абсолютно сухою. Дане явище сприяє видаленню H 2S з охолодженого пароподібного потоку, оскільки концентрації NH3 і H2S в первинному водному потоці будуть ще нижчими, ніж вони були б, якщо вихідна сировина була повністю сухою, означаючи, що більше H 2S можна десорбувати з охолодженого пароподібного потоку в конденсаторі і сепараторі варіантів здійснення способу за даним винаходом, описаних вище. Розчинність (NH 4)2S у воді дуже висока, і розчини (NH4)2S, які містять аж до 52 % по масі (NH4)2S, є в продажу. Таблиця А Склад деревної вихідної сировини Деревина % С (MF) % Н (MF) % О (MF) % N (MF) % S (MF) % золи (MF) % вологи Вихідний склад 47,6 5,7 41,2 0,2 0,1 1,1 4,3 Вихідний склад, відносно MAF основи 50,2 6,0 43,5 0,2 0,1 6 UA 113740 C2 Таблиця В Виходи гарячих пароподібних продуктів гідропіролізу деревини відносно основи, яка не містить вологу і золу (MAF) Вихід гарячого пароподібного продукту гідропіролізу деревини (відносно MAF основи) Бензин Дизельне паливо Вугілля Вода CO CO2 C1-C3 H2S NH3 5 10 15 20 25 Мас. % 16 10 13 36 8,4 8,4 12,8 0,05 0,18 Не вся біомаса є еквівалентною, і також була протестована друга вихідна сировина, яка значно відрізняється від деревини з точки зору механічних властивостей, циклу росту і складу. Дана вихідна сировина являла собою кукурудзяну солому. Кукурудзяна солома включає в себе залишки стебел і лушпиння кукурудзи, які залишилися після збору поживних частин рослини. Досліджений зразок був типовим представником більшості типів кукурудзяної соломи, яка утворюється при зборі врожаю кукурудзи. Склад зразка кукурудзяної соломи представлений як відносно повної основи (яка включає вологу і золу у вихідній сировині), так і відносно основи, яка не містить вологу і золу (MAF), в таблиці C. Як можна помітити в таблиці С в кукурудзяній соломі присутні невеликі, але помітні кількості азоту і сірки, як було у випадку деревної вихідної сировини. Як можна бачити в таблиці, зразок кукурудзяної соломи, яка містить набагато більше золи і вологи в порівнянні зі зразком з деревини. Як і у випадку деревної вихідної сировини, співвідношення між сірководнем і аміаком в гарячому пароподібному продукті, який виходить з процесу гідропіролізу кукурудзяної соломи, є дуже важливим. Склад пароподібного продукту гідропіролізу кукурудзяної соломи, як було виявлено, є дуже схожим на склад продукту, отриманого з деревини, виходячи з MAF основи. Відповідні значення показані в таблиці D. Одна значна відмінність між таблицями В і D стосується концентрації NH3 і H2S в пароподібному продукті. Молярне відношення NH3 до H2S в пароподібному продукті у випадку кукурудзяної соломи становить 15,2. І в цьому випадку, присутня більш ніж достатня кількість NH3 для взаємодії з H2S в потоці пароподібного продукту і утворення сульфіду амонію. Як було у випадку з деревиною, утворюється більш ніж достатня кількість води протягом гідропіролізу кукурудзяної соломи, щоб повністю розчинити сульфід амонію і перемістити його в розчин протягом даного способу за даним винаходом. Потрібно зазначити, що загальні маси в таблиці D дають в сумі до 106 %. Це зумовлене фактом, що задана кількість вологи і кукурудзяна солома, яка не містить золи, взаємодіють з воднем в процесі гідропіролізу, і продукти, які утворюються в результаті, мають більш високу загальну масу в порівнянні з вихідною сировиною, яка взаємодіяла. Таблиця С Склад типового зразка кукурудзяної соломи Кукурудзяна солома % С (MAF) % Н (MAF) % О (MAF) % N (MAF) % S (MAF) % золи (MAF) % вологості Вихідний склад 38,0 4,8 31,2 0,9 0,1 8,3 20,0 Вихідний склад, відносно MAF основи 50,7 6,4 41,6 1,2 0,2 30 7 UA 113740 C2 Таблиця D Склад пари, яка виходить, гідропіроліз типової кукурудзяної соломи відносно MAF основи Вихід гарячого пароподібного продукту гідропіролізу кукурудзяної соломи (відносно MAF основи) Бензин Дизельне паливо Вугілля Вода CO CO2 C1-C3 H2S NH3 5 Мас. % 15 9 15 36 8,4 8,4 13,8 0,12 0,92 У той час як попередня специфікація даного винаходу була описана відносно конкретних переважних варіантів його здійснення, і багато які деталі були сформульовані з метою ілюстрації, фахівці в даній галузі зрозуміють, що даний винахід допускає додаткові варіанти здійснення, і що конкретні деталі, описані тут, можна істотно варіювати без відхилення від основних принципів винаходу. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 1. Спосіб переробки біомаси на вуглеводневе паливо, який включає: переробку біомаси в реакторі гідропіролізу, яка дає вуглеводневе паливо, вугілля і потік технологічної пари; охолоджування потоку технологічної пари до температури конденсації, що дає водний потік; направлення водного потоку в каталітичний реактор; впорскування повітря в каталітичний реактор з отриманням продукту водного потоку, що містить аміак і сульфат амонію; і одержання потоку охолодженого пароподібного продукту, що включає технологічні пари, що не конденсуються, що містять Н2, СH4, CO і СО2, аміак та сірководень. 2. Спосіб за п. 1, який додатково включає: підтримування водного потоку при рН приблизно 9-12 і відношенні 5 атомів кисню на кожний атом сірки, поданої в каталітичний реактор у водному потоці. 3. Спосіб за п. 1, який додатково включає: видалення сірководню з потоку охолодженого пароподібного продукту. 4. Спосіб за п. 3, який додатково включає: подачу сірководню в каталітичний реактор, разом з водним потоком, для взаємодії з аміаком, що присутній у водному потоці, з отриманням сульфіду амонію і потім сульфату амонію; і повернення на переробку потоку охолодженого пароподібного продукту, що приводить до високої загальної конверсії сірководню в сульфат амонію. 5. Спосіб за п. 1, який додатково включає: обробку водного потоку, який виходить з каталітичного реактора, за допомогою колони для відпарювання кислих вод, яка дає газоподібний потік, який включає, в основному, аміак, і водний потік, який включає, в основному, воду і сульфат амонію. 6. Спосіб за п. 5, де колона для відпарювання кислих вод встановлена вище за потоком від каталітичного реактора. 7. Спосіб за п. 1, який додатково включає обробку водного потоку в колоні для відпарювання кислих вод, що дає потік очищеної рідкої води і газоподібний потік, що містить, в основному, аміак і сірководень; повторне об'єднання очищеної води з аміаком і сірководнем для подальшої обробки та конверсії в каталітичному реакторі. 8. Спосіб за п. 1, який додатково включає: обробку водного потоку в колоні для відпарювання кислих вод, встановленої вище за потоком від каталітичного реактора; 8 UA 113740 C2 5 10 15 20 25 30 35 40 45 50 видалення сірководню з водного потоку, що дає потік охолодженої технологічної пари, що містить незначні концентрації або не містять сірководень, і очищений водний потік. 9. Спосіб за п. 1, який додатково включає: об'єднання вугілля, одержаного з гідропіролізу біомаси, з виділеним сульфатом амонію для створення поживного середовища для лігноцелюлозної біомаси, яка також є ґрунтополіпшувачем. 10. Спосіб за п. 9, який додатково включає: гранулювання суміші вугілля і виділеного сульфату амонію для створення ущільненого поживного середовища для лігноцелюлозної біомаси, яка також є ґрунтополіпшувачем. 11. Спосіб за п. 9, який додатково включає: гранулювання суміші вугілля, виділеного сульфату амонію і сільськогосподарських добрив для створення ущільненого поживного середовища для живлення лігноцелюлозної біомаси, яка також є ґрунтополіпшувачем. 12. Спосіб видалення сірки з конвертованої в продукти біомаси, що включає: переробку біомаси в реакторі гідропіролізу, що дає вугілля і нагрітий потік технологічної пари, що містить водень, пари води, вуглеводневі пари, що конденсуються, вуглеводневі пари, що не конденсуються, монооксид вуглецю і діоксид вуглецю; охолодження потоку технологічної пари до температури конденсації до потоку охолодженого і конденсованого продукту; розділення потоку охолодженого і конденсованого продукту на газоподібний і рідкий компоненти; отримання потоку рідких вуглеводнів; отримання водного потоку, що включає воду, аміак і сульфід амонію; отримання потоку охолодженого пароподібного продукту, що включає технологічні пари, що не конденсуються, що містять Н2, СH4, CO і СО2, аміак і сірководень; направлення водного потоку в каталітичний реактор; вприскування повітря в каталітичний реактор для окислення сульфіду амонію над каталізатором до сульфату амонію; одержання потоку водного продукту, що включає воду, аміак і сульфат амонію; випарювання надлишку води з потоку водного продукту, що містить сульфат амонію, що дає потік і концентрат сульфату амонію; охолодження концентрату сульфату амонію для осадження у вигляді осаду сульфату амонію у формі кристалізованого сульфату амонію; і фільтрування кристалізованого сульфату амонію. 13. Спосіб за п. 12, який додатково включає стадію видалення аміаку з водного потоку, що містить воду, аміак і сульфат амонію, для одержання окремого очищеного потоку газоподібного аміаку. 14. Спосіб за п. 13, який додатково включає: введення водного потоку, що містить сульфат амонію, в паровий котел для перетворення сульфату амонію в кристалічний сульфат амонію і пару. 15. Спосіб за п. 12, який додатково включає стадію: подачі пари із стадії випаровування через захисний шар для видалення слідів H2S з пари. 16. Спосіб за п. 15, який додатково включає стадію: подачі пари, що надходить від захисного шару, в паровий риформер. 17. Спосіб за п. 14, який додатково включає стадію: подачі пари, створюваної паровим котлом, через захисний шар для видалення слідів H2S з пари. 18. Спосіб за п. 17, який додатково включає стадію: подачі пари, що надходить від захисного шару, в паровий риформер. 19. Спосіб за п. 12, в якому каталізатор являє собою моносульфований фталоціанін кобальту. 9 UA 113740 C2 10 UA 113740 C2 11 UA 113740 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюRemoval of hydrogen sulfide as ammonium sulfate from hydropyrolysis product vapors

Автори англійськоюMarker, Terry, L., Felix, Larry, G., Linck, Martin, B., Roberts, Michael, J.

Автори російськоюМаркер Тэрри Л., Феликс Ларри Дж., Линк Мартин Б., Робертс Майкл Дж.

МПК / Мітки

МПК: C01C 1/247, C01C 1/12, C10K 1/00, C01B 17/16, C01C 1/02, C02F 1/20, C02F 1/72, C10G 1/06

Мітки: продукту, гідропіролізу, амонію, сульфату, видалення, парів, сірководню, вигляді

Код посилання

<a href="https://ua.patents.su/14-113740-vidalennya-sirkovodnyu-u-viglyadi-sulfatu-amoniyu-iz-pariv-produktu-gidropirolizu.html" target="_blank" rel="follow" title="База патентів України">Видалення сірководню у вигляді сульфату амонію із парів продукту гідропіролізу</a>

Попередній патент: Алкоксилати спиртів як ад’юванти для агрохімічних складів

Наступний патент: Спосіб одержання олефінів і бензину із низьким вмістом бензолу

Випадковий патент: Опріснювач морської води