Спосіб одержання олефінів і бензину із низьким вмістом бензолу

Номер патенту: 113741

Опубліковано: 10.03.2017

Автори: Тянь Луншен, Ван Цзегуан, Ма Айцзен, Тан Веньчен

Формула / Реферат

1. Спосіб одержання олефінів і бензину із низьким вмістом бензолу із нафти, який включає стадії:

1) проведення екстрактивної перегонки нафти із одержанням нафтового екстракту, який містить циклоалкани і ароматичні вуглеводні, і очищеної нафти, яка містить алкани і С6-циклоалкани, при цьому вагове відношення між С6-циклоалканами, які містяться в очищеній нафті, і С6-циклоалканами, які містяться в нафті, становить 80-95 %;

2) контактування нафтового екстракту із каталізатором риформінгу в реакційних умовах каталітичного риформінгу: 0,01-3,0 МПа, 300-600 °C, молярне відношення водень/вуглеводні 0,5-20 і об'ємна (волюмометрична) швидкість 0,1-50 год.-1, із одержанням риформату із низьким вмістом бензолу;

3) подача очищеної нафти в установку парового крекінгу для здійснення реакції крекінгу із одержанням легких олефінів.

2. Спосіб за п. 1, який відрізняється тим, що масове відношення між С6-циклоалканами, які містяться в очищеній нафті, і С6-циклоалканами, які містяться в нафті, становить 88-95 %.

3. Спосіб за п. 1, який відрізняється тим, що на стадії (1) екстрактивну перегонку проводять в колоні екстрактивної перегонки, а умови експлуатації колони екстрактивної перегонки включають в себе: відношення розчинник/нафта 1-10:1; температура верхньої частини колони 70-190 °C; і тиск 0,1-0,3 МПа.

4. Спосіб за п. 3, який відрізняється тим, що умови експлуатації колони екстрактивної перегонки включають в себе: відношення розчинник/нафта, яке дорівнює 3-8; і температуру у верхній частині колони 75-180 °C.

5. Спосіб за п. 1, який відрізняється тим, що розчинник, який застосовують на стадії (1) для проведення екстрактивної перегонки, вибраний із групи, яка складається із сульфолану, диметилсульфоксиду, диметилформаміду, N-метилпіролідону, N-формілморфоліну, тригліколю, тетрагліколю, пентагліколю, метанолу і ацетонітрилу.

6. Спосіб за п. 1, який відрізняється тим, що на стадії (1) перед екстрактивною перегонкою нафту піддають гідроочищенню, щоб наситити олефіни і видалити домішки, які містяться в ній.

7. Спосіб за п. 1, який відрізняється тим, що на стадії (2) перед здійсненням реакції риформінгу нафтовий екстракт піддають гідроочищенню, щоб наситити олефіни і видалити домішки, які містяться в ньому.

8. Спосіб за п. 6 або 7, який відрізняється тим, що в очищеній нафті або очищеному нафтовому екстракті вміст сірки становить менше 0,5 мкг/г, вміст азоту становить менше 0,5 мкг/г, вміст арсену становить менше 1,0 нг/г і вміст свинцю становить менше 10 нг/г.

9. Спосіб за п. 1, який відрізняється тим, що на стадії (2) каталітичний риформінг проводять при реакційному тиску 0,2-2,0 МПа, температурі 350-520 °C, об'ємній (волюмометричній) швидкості 1,0-30 год.-1 і молярному відношенні водень/вуглеводень, що дорівнює 1-8:1.

10. Спосіб за п. 1, який відрізняється тим, що на стадії (2) риформат із низьким вмістом бензолу одержують фракціонуванням рідкого реакційного продукту каталітичного риформінгу у фракційній колоні.

11. Спосіб за п. 1, який відрізняється тим, що на стадії (3) умови проведення реакції крекінгу включають в себе: тиск 0,05-0,30 МПа, час знаходження реагентів 0,01-0,6 сек., масове відношення вода/нафта 0,3-1,0 і температуру на виході із печі крекінг-установки 760-900 °C.

12. Спосіб за п. 1, який відрізняється тим, що нафта являє собою суміш вуглеводнів із початковою точкою кипіння 40-80 °C, яка визначається згідно із стандартом ASTM D-86, і кінцевою температурою розгонки 160-220 °C.

13. Спосіб за п. 1, який відрізняється тим, що нафта вибрана із групи, яка складається із прямогонної нафти, нафти гідрокрекінгового очищення, нафти коксування, нафти, отриманої каталітичним крекінгом, або промислового конденсату.

14. Спосіб за п. 1, який відрізняється тим, що нафта містить 30-85 мас. % алканів, 10-50 мас. % циклоалканів і 5-30 мас. % ароматичних вуглеводнів.

Текст

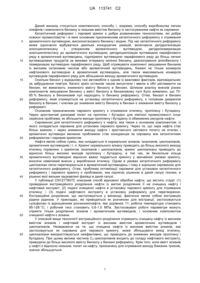

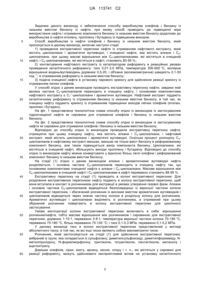

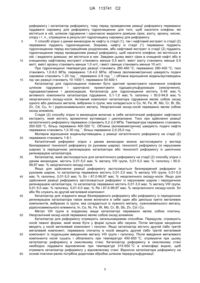

Реферат: Спосіб одержання олефінів і бензину із низьким вмістом бензолу із нафти, який включає наступні стадії: (1) проведення екстрактивної перегонки нафти із одержанням нафтового екстракту, який містить циклоалкани і ароматичні вуглеводні, і очищеної нафти, яка містить алкани і С 6циклоалкани, при цьому масове відношення між С6-циклоалканами, які містяться в очищеній нафті, і С6-циклоалканами, які містяться в нафті, становить 80-95 %; (2) контактування нафтового екстракту із каталізатором риформінгу в реакційних умовах каталітичного риформінгу: 0,01-3,0 МПа, 300-600 °C, молярне відношення водень/вуглеводні -1 0,5-20 і об'ємна (волюмометрична) швидкість 0,1-50 год. з одержанням риформату із низьким вмістом бензолу; і (3) подача очищеної нафти в установку парового крекінгу для здійснення реакції крекінгу із одержанням легких олефінів, що приводить до підвищеного ступеня використання нафти і до одержання компонента бензину із низьким вмістом бензолу додатково до виробництва із нафти етилену, пропілену і бутадієну із підвищеними виходами. UA 113741 C2 (12) UA 113741 C2 UA 113741 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується комплексного способу і, зокрема, способу виробництва легких олефінів і компонента бензину із низьким вмістом бензолу із застосуванням нафти як сировини. Каталітичний риформінг і паровий крекінг є добре розвиненими технологіями, які добре освоєні промисловістю і в яких основним призначенням каталітичного риформінгу є отримання ароматичного вуглеводню, високооктанового бензину і водню. Під час каталітичного риформінгу може одночасно відбуватися декілька конкуруючих реакцій, включаючи дегідрогенізацію алкілциклогексану з утворенням ароматичного вуглеводню, дегідроізомеризацію алкілциклопентану до ароматичного вуглеводню, дегідроциклізацію вуглеводню парафінового ряду в ароматичний вуглеводень, гідрокрекінг вуглеводню парафінового ряду до більш легких вуглеводневих продуктів за межами інтервалу кипіння бензину, деалкілування алкілбензолу і ізомеризацію вуглеводню парафінового ряду. Щоб отримувати компонент змішування бензинів із високим октановим числом або ароматичний вуглеводень, бажані не тільки конверсія нафтенового вуглеводню в ароматичний вуглеводень, але також максимальна конверсія вуглеводнів парафінового ряду для збільшення виходу ароматичного вуглеводню. Оскільки бензол у відхідному газі автомобіля є одним із важливих факторів, відповідальних за забруднення повітря, багато країн останнім часом випустили і ввели в обіг регламенти на бензин, які вимагають зниженого вмісту бензолу в бензині. Шляхом аналізу внесків різних компонентів змішування бензину у вміст бензолу в бензиновому пулі було виявлено, що 7085 % бензолу в бензиновий пул надходить із бензину риформінгу. Отже, бензол в бензині риформінгу, який отримується на установці каталітичного риформінгу, є головним джерелом бензолу в бензині, і ключем до зниження вмісту бензолу в бензині є зниження вмісту бензолу у риформаті. Основним призначенням парового крекінгу є отримання етилену, пропілену і бутадієну. Через зростаючий ринковий попит на пропілен і бутадієн для хімічної промисловості існує серйозна проблема, як збільшити виходи пропілену і бутадієну із обмежених ресурсів нафти. Сировиною для каталітичного риформінгу є нафта, яка також є основним компонентом, із якого складається сировина для установки парового крекінгу. Через те, що сира нафта стає більш важкою, і через зниження виходу нафти і зростаючого світового попиту на етилен і ароматичні вуглеводні великою проблемою стає конкуренція за сировину між каталітичним риформінгом і паровим крекінгом. Нафта являє собою суміш, яка складається із нормальних алканів, ізоалканів, циклоалканів, ароматичних вуглеводнів і т. п. Крекінг нормального алкану приводить до більш високого виходу етилену порівняно з крекінгом ізоалканів і циклоалканів; крекінг циклоалкану приводить до відносно більш високих виходів пропілену і бутадієну, в той час, як бензольне кільце ароматичного вуглеводню відносно важко піддається крекінгу у звичайних умовах крекінгу, вносячи невеликий внесок у вироблення етилену. Однак в умовах каталітичного риформінгу циклоалкан легко перетворюється в ароматичний вуглеводень і тому є хорошою сировиною для каталітичного риформінгу. Отже, проблема оптимізації сировини для установок каталітичного риформінгу і парового крекінгу є проблемою, яка підлягає рішенню в даній галузі техніки, в рішенні якої вельми зацікавлені фахівці в даній галузі. У публікації CN1277907C описаний спосіб відновної обробки нафти, що містить стадії: (1) проведення екстракційного розділення нафти із метою розділення її на очищену нафту і нафтовий екстракт; (2) подачі очищеної нафти в установку парового крекінгу для отримання етилену; і (3) подачі нафтового екстракту в установку риформінгу для перетворення. Екстракційне розділення, що застосовується у винаході, фактично являє собою екстракцію рідини рідиною. У прикладах, які приводяться як розчинник для екстракції, застосовується сульфолан із відношенням розчинник/нафта, яке дорівнює 11; робоча температура становить 95-128 °C; і робочий тиск становить 0,6-1,0 МПа. Застосовувані робочі параметри можуть сприяти тільки розділенню алканів і ароматичним вуглеводнів, і основним компонентом очищеної нафти є алкани. У описаній вище технології екстракційного розділення отримують очищену нафту із високим вмістом алканів і нафтовий екстракт із високим вмістом ароматичних вуглеводнів і циклоалканів. Незважаючи на те, що очищена нафта із високим вмістом алканів, яка застосовується як сировина для парового крекінгу, може збільшувати вихід етилену, циклоалкани використовуються неефективно, що приводить до знижених виходів пропілену і бутадієну. При цьому велика частина С 6-циклоалканів входить до складу нафтового екстракту, приводячи до більш високого вмісту бензолу у бензині риформінгу. Крім того, коли вміст алканів у нафті є відносно низьким, попит на нафту, призначену для отримання виходу бажаних триєнів, значно збільшується. 1 UA 113741 C2 5 10 15 20 25 30 35 40 45 50 55 60 Задачею даного винаходу є забезпечення способу виробництва олефінів і бензину із низьким вмістом бензолу із нафти, при якому спосіб приводить до підвищеної міри використання нафти і отриманню компонента бензину із низьким вмістом бензолу додатково до виробництва із нафти етилену, пропілену і бутадієну із підвищеним виходом. Спосіб виробництва із нафти олефінів і бензину із низьким вмістом бензолу, який пропонується в даному винаході, включає наступні стадії: 1) проведення екстрактивної перегонки нафти із отриманням нафтового екстракту, який містить циклоалкани і ароматичні вуглеводні, і очищеної нафти, яка містить алкани і С6циклоалкани, при цьому масові відношення між С6-циклоалканами, які містяться в очищеній нафті, і С6-циклоалканами, які містяться в нафті, становить 80-95 %; 2) контактування нафтового екстракту із каталізатором риформінгу в реакційних умовах проведення каталітичного риформінгу: тиск 0,01-3,0 МПа, температура 300-600 °C, молярне відношення водень/вуглеводень дорівнює 0,5-20, і об'ємна (волюмометрична) швидкість 0,1-50 -1 год. ; із отриманням риформату із низьким вмістом бензолу; 3) подача очищеної нафти в установку парового крекінгу для здійснення реакції крекінгу із отриманням легких олефінів. У способі згідно з даним винаходом проводять екстрактивну перегонку нафти, завдяки якій велика частина С6-циклоалканів переходить в очищену нафту, і основними компонентами + нафтового екстракту є С7 -циклоалкани і ароматичні вуглеводні. Нафтовий екстракт піддають каталітичному риформінгу із отриманням бензину із низьким вмістом бензолу, в той час, як очищену нафту піддають крекінгу із отриманням підвищених виходів легких олефінів (етилен, пропілен і бутадієн). На фіг. 1 представлена технологічна схема способу згідно із винаходом із застосуванням гідроочищеної нафти як сировини для отримання олефінів і бензину із низьким вмістом бензолу. На фіг. 2 представлена технологічна схема способу згідно із винаходом із застосуванням нафти як сировини для отримання олефінів і бензину із низьким вмістом бензолу. Відповідно до способу згідно із винаходом проводили екстрактивну перегонку нафти, отримуючи при цьому очищену нафту, яка містить алкани і С 6-циклоалкани, і нафтовий екстракт, який містить циклоалкани і ароматичні вуглеводні. Оскільки процент розподілу С 6циклоалканів в нафтовому екстракті меншає, меншає не тільки вміст бензолу в реформованому компоненті бензину, але також підвищується вихід компонента бензину. Циклоалкани, які містяться в очищеній нафті, збільшують виходи пропілену і бутадієну. Відповідно до способу згідно із винаходом нафту можна конвертувати у відносно більш легкі олефіни і реформований компонент бензину із низьким вмістом бензолу. На стадії (1) згідно з даним винаходом алкани і ароматичними вуглеводні нафти розділяються, і основна частина С6-циклоалканів переходить в очищену нафту так, що основними компонентами очищеної нафти є алкани і С6-циклоалкани. Масове відношення між С6-циклоалканами в очищеній нафті і С6-циклоалканами в нафті переважно становить 88-95 %. Екстрактивну перегонку на стадії (1) проводять в колоні екстрактивної перегонки. Для розділення екстрактивною перегонкою нафту подають в колону екстрактивної перегонки, щоб вона вступала в контакт із розчинником для екстракції в умовах утворення газової фази. Алкани і основна частина С6-циклоалканів відводяться безпосередньо із верхньої частини колони екстрактивної перегонки, і збагачений розчинник із високим вмістом ароматичних вуглеводнів і циклоалканів відводиться через нижню частину колони в роздільну колону для розчинника. Ароматичні вуглеводні і циклоалкани виділяють із розчинника, а отриманий при цьому збіднений розчинник повертають в колону екстрактивної перегонки для циклічного застосування. Умови експлуатації колони екстрактивної перегонки включають в себе: відношення розчинник/нафта, тобто масове відношення між розчинником і сировиною для екстрактивної перегонки, дорівнює 1-10:1, переважно 3-8:1; температура верхньої частини колони 70-190 °C, переважно 75-180 °C, більш переважно 75-100 °C; і тиск 0,1-0,3 МПа, переважно 0,1-0,2 МПа. У даному винаході тиск в колоні екстрактивної перегонки представлений у вигляді абсолютного тиску, в той час, як всі інші тиски являють собою манометричні тиски. Розчинник, який застосовується на стадії (1) для здійснення екстрактивної перегонки, вибраний із групи, яка складається із сульфолану, диметилсульфоксиду, диметилформаміду, Nметилпіролідону, N-формілморфоліну, тригліколю, тетрагліколю, пентагліколю, метанолу і ацетонітрилу. Домішки олефінів, сірки, азоту, арсену, кисню, хлору і т. п., які містяться у сировині для реакції риформінгу, можуть здійснювати несприятливий вплив на установку каталітичного 2 UA 113741 C2 5 10 15 20 25 30 35 40 45 50 55 60 риформінгу і каталізатор риформінгу, тому перед проведенням реакції риформінгу переважно піддавати сировину для риформінгу гідроочищенню для того, щоб наситити олефіни, які містяться в ній, шляхом гідрування і одночасно видалити домішки сірки, азоту, арсену, кисню, хлору і т. п., отримуючи в результаті гідроочищену сировину для риформінгу. У способі згідно з даним винаходом як нафту із стадії (1), так і нафтовий екстракт із стадії (2) переважно піддають гідроочищенню. Зокрема, нафту із стадії (1) переважно піддають гідроочищенню перед екстракційним розділенням, або нафтовий екстракт із стадії (2) піддають гідроочищенню перед проведенням реакції риформінгу, щоб наситити олефіни, які містяться в ній, і видалити домішки, які містяться в них. Завдяки цьому вміст сірки в очищеній нафті або в очищеному нафтовому екстракті становить менше 0,5 мкг/г, вміст азоту становить менше 0,5 мкг/г, вміст арсену становить менше 1,0 нг/г, і вміст свинцю становить менше 10 нг/г. При гідроочищенні температура реакції становить 260-460 °C, переважно 280-400 °C; тиск становить 1,0-8,0 МПа, переважно 1,6-4,0 МПа; об'ємна (волюмометрична) швидкість подачі -1 -1 сировини становить 1-20 год. , переважно 2-8 год. , і об'ємне відношення водень/вуглеводень під час реакції становить 10-1000:1, переважно 50-600:1. Каталізатор для гідроочищення повинен бути здатний промотувати насичення олефінів шляхом гідрування і одночасно промотувати гідродесульфуризацію (знесірчення), гідродеазотування і дезоксидацію. Каталізатор для гідроочищення містить 5-49 мас. % активного компонента каталізатора гідрування, 0,1-1,0 мас. % галогену і 50,0-94,9 мас. % неорганічного оксиду-носія. Активний компонент каталізатора гідрування являє собою оксид одного або декількох металів, вибраних із групи, яка складається із Co, Ni, Fe, W, Mo, Cr, Bi, Sb, Zn, Cd, Cu, In і рідкісноземельного металу. Неорганічний оксид-носій переважно являє собою оксид алюмінію. Стадія (2) способу згідно із винаходом включає в себе каталітичний риформінг нафтового екстракту, який містить ароматичні вуглеводні і циклоалкани. Тиск при здійсненні реакції каталітичного риформінгу переважно становить 0,2-2,0 МПа. Температура переважно становить 350-520 °C, більш переважно 400-520 °C. Об'ємна (волюмометрична) швидкість подачі нафти -1 -1 переважно становить 1,0-30 год. , більш переважно 2,0-25,0 год. . Молярне відношення водень/вуглеводень у реакції каталітичного риформінгу на стадії (2) переважно становить 1-8:1. Каталітичний риформінг згідно з даним винаходом можна застосовувати у вигляді безперервної технології риформінгу (із рухомим шаром), технології риформінгу (із нерухомим шаром) із періодичною регенерацією каталізатора або технології риформінгу із циклічною регенерацією каталізатора. Каталізатор, який застосовується для каталітичного риформінгу на стадії (2) способу згідно з даним винаходом, містить 0,01-5,0 мас. % металу VIII групи, 0,01-5,0 мас. % галогену і 90,099,97 мас. % неорганічного оксиду-носія. Якщо для здійснення реакції риформінгу застосовується безперервний риформінг із рухомим шаром, то каталізатор переважно містить 0,01-3,0 мас. % металу VIII групи, 0,01-5,0 мас. % галогену, 0,01-5,0 мас. % Sn і 87,0-99,97 мас. % неорганічного оксиду-носія. Якщо для здійснення реакції риформінгу застосовується риформінг із нерухомим шаром і періодичною регенерацією каталізатора, то каталізатор переважно містить 0,01-3,0 мас. % металу VIII групи, 0,01-5,0 мас. % галогену, 0,01-5,0 мас. % Re і 87,0-99,97 мас. % неорганічного оксиду-носія. Sn або Re служить як другий металевий компонент. Каталізатор для згаданого вище безперервного риформінгу або риформінгу із періодичною регенерацією каталізатора також може включати в себе один або декілька третіх металевих компонентів, вибраних із групи, яка складається із лужного металу, лужноземельного металу, рідкісноземельного елемента, In, Co, Ni, Fe, W, Mo, Cr, Bi, Sb, Zn, Cd і Cu. Метал VIII групи в згаданому вище каталізаторі переважно являє собою платину. Неорганічний оксид-носій переважно являє собою оксид алюмінію. Каталізатор для риформінгу отримують загальновідомим способом. Передусім, отримують носій певної форми, який може бути у формі кульок або смужок. Потім методом занурення вводять у носій металевий компонент і галоген. Якщо каталізатор містить другий і/або третій металевий компонент, переважно спочатку в носій вводять другий і/або третій металевий компонент із подальшим введенням металу VIII групи і галогену. Після введення металевого компонента носій сушать і обпалюють при температурі 450-650 °C, отримуючи при цьому каталізатор риформінгу в окисленому стані. Каталізатор риформінгу в окисленому стані необхідно піддавати відновленню при температурі 315-650 °C в атмосфері водню, щоб отримати каталізатор риформінгу у відновленому стані. Відносно каталізатора риформінгу на основі платини-ренію потрібна додаткова обробка шляхом передсульфуризації. 3 UA 113741 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після здійснення реакції риформінгу С4 і нижчі вуглеводні видаляють шляхом фракціонування рідкого реакційного продукту каталітичного риформінгу у фракційній колоні, отримуючи при цьому риформат із низьким вмістом бензолу, тобто бензин із низьким вмістом бензолу. Нафта згідно з даним винаходом являє собою суміш вуглеводнів із початковою точкою кипіння 40-80 °C згідно із стандартом ASTM D-86 і кінцевою температурою розгонки 160-220 °C. Нафта, вибрана із групи, яка складається із прямогонної нафти, нафти гідрокрекінгового очищення, нафти коксування, нафти, отриманої каталітичним крекінгом, або промислового конденсату. Нафта містить 30-85 мас. % алканів, 10-50 мас. % циклоалканів і 5-30 мас. % ароматичних вуглеводнів. Вміст С6-циклоалканів в нафті становить 1-10 мас. %. Даний винахід додатково буде проілюстрований із посиланням на креслення. На фіг. 1 нафта із трубопроводу 1 змішується із додатковим воднем із трубопроводу 2 і потім разом із воднем, який повертається в обіг із трубопроводу 9, подається в реактор гідроочищення 3. Продукт гідроочищення подають через трубопровід 4 у сепараційну ємність 5 для відділення газу від рідини. Газ із високим вмістом водню, який виділяється із верхньої частини сепараційної ємності 5 для відділення газу від рідини, подають через трубопровід 6 в циркуляційний компресор 8, а витікаючий потік із нижньої частини сепараційної ємності 5 для відділення газу від рідини подають через трубопровід 7 у ректифікаційну колону 10. Після ректифікації зріджений газ відводиться через трубопровід 11 у верхній частині ректифікаційної колони 10, а очищена нафта відводиться із нижньої частини ректифікаційної колони 10 і подається через трубопровід 12 в колону екстрактивної перегонки 13. За допомогою екстрактивної перегонки алкани і ароматичні вуглеводні розділяють; при цьому основна частина С6-циклоалканів виділяється у складі компонента, збагаченого алканами, в той час, як їх менша частина виділяється в складі компонента, збагаченого ароматичними вуглеводнями. Після екстрактивної перегонки компонент, який містить алкани і С6-циклоалкани, подають через трубопровід 17 в зону парового крекінгу 22 для здійснення парового крекінгу. Збагачений розчинник, який містить циклоалкани і ароматичні вуглеводні, який відводиться із нижньої частини колони екстрактивної перегонки 13, подають через трубопровід 15 в колону регенерації розчинника 19для виділення розчинника. Збіднений розчинник, який отримується в нижній частині колони регенерації розчинника 19, відводиться через трубопровід 21, при цьому збіднений розчинник може повертатися в колону екстрактивної перегонки 13 для циклічного застосування. Потік, який містить ароматичні вуглеводні і циклоалкани, отриманий у верхній частині колони регенерації розчинника 19, змішується в трубопроводі 20 із воднем, який повертається в обіг із стадії риформінгу через трубопровід 29, і потім подається в реактор риформінгу 23 для здійснення каталітичного риформінгу. Реакційний продукт риформінгу подають через трубопровід 24 в сепараційну ємність 25 для риформату, щоб відділити газ від рідини. Газ із високим вмістом водню, який виділяється у верхній частині ємності 25, повертається в обіг за допомогою трубопроводу 26 шляхом проходження через циркуляційний компресор 28, а рідкий компонент, який відводиться із нижньої частини, подають через трубопровід 27 в ректифікаційну колону 30 для риформату. Зріджений газ, отриманий при ректифікації, відводиться через верхній трубопровід 31, а риформат відводиться через нижній трубопровід 32 і подається в зону розділення ароматичних вуглеводнів (не показана). На фіг. 2 наведена схема проведення спочатку екстрактивної перегонки і гідроочищення нафтового екстракту із подальшим каталітичним риформінгом. Нафту подають через трубопровід 1 в зону екстракційного розділення 13. Шляхом екстракційного розділення розділяють алкани і ароматичні вуглеводні, при цьому основна частина С 6-циклоалканів виділяється в складі компонента, збагаченого алканами, в той час, як їх менша частина виділяється в складі компонента, збагаченого ароматичними вуглеводнями. Після розділення компонент із високим вмістом С6-циклоалканів і алканів подають через трубопровід 17 в зону парового крекінгу 22 для здійснення парового крекінгу. Збагачений розчинник, який містить циклоалкани і ароматичні вуглеводні, який відводиться із колони екстрактивної перегонки 13, подають через трубопровід 15 в колону регенерації розчинника 19 для виділення розчинника. Збіднений розчинник, отриманий в нижній частині колони регенерації розчинника 19, відводиться через трубопровід 21, при цьому збіднений розчинник може повертатися в колону екстрактивної перегонки 13 для циклічного застосування. Потік, який містить циклоалкани і ароматичні вуглеводні (тобто нафтовий екстракт), отриманий у верхній частині колони регенерації розчинника 19, змішується в трубопроводі 20 із додатковим воднем із трубопроводу 2 і потім подається в реактор гідроочищення 3 разом із воднем, що повертається в обіг через трубопровід 9. Продукт гідроочищення подають через трубопровід 4 в сепараційну ємність 5 4 UA 113741 C2 5 10 15 20 25 30 для відділення газу від рідини. Газ із високим вмістом водню, який виділяється із верхньої частини сепараційної ємності 5 для відділення газу від рідини, подають за допомогою трубопроводу 6 у циркуляційний компресор 8, а витікаючий потік із нижньої частини сепараційної ємності 5 для відділення газу від рідини подають через трубопровід 7 в ректифікаційну колону 10. Після ректифікації зріджений газ відводиться через трубопровід 11 у верхній частині ректифікаційної колони 10, а очищений нафтовий екстракт відводиться із нижньої частини ректифікаційної колони 10 і після проходження через трубопровід 12 і змішування із воднем, що повертається в обіг зі стадії риформінгу через трубопровід 29, подається в реактор риформінгу 23 для здійснення каталітичного риформінгу. Реакційний продукт риформінгу подається через трубопровід 24 в сепараційну ємність 25 для риформату для відділення газу від рідини. Газ із високим вмістом водню, що виділяється у верхній частині ємності 25, повертається в обіг по трубопроводу 26 через циркуляційний компресор 28, а рідкий компонент, що відводиться із нижньої частини ємності 25, подається через трубопровід 27 в ректифікаційну колону 30 для риформату. Зріджений газ, який отримується при ректифікації, відводиться із колони 30 через верхній трубопровід 31, а риформат відводиться через нижній трубопровід 32 і подається в зону розділення ароматичних вуглеводнів (не показана). Нижче даний винахід буде додатково проілюстрований за допомогою прикладів, в той же час даний винахід не обмежується цими прикладами. Приклад 1 У даному прикладі показане гідроочищення нафти. У 20 мл реактор безперервної дії в формі нерухомого шару завантажували 20 мл каталізатора А для гідроочищення, який містив 0,03 мас. % СоО, 2,0 мас. % NiO, 19,0 мас. % WO3, 0,7 мас. % F і 78,27 мас. % Аl2О3. Нафту із складом і властивостями, перерахованим в таблиці 1, подавали в реактор, завантажений описаним вище каталізатором А, для гідроочищення в наступних умовах: температура 290 °C, парціальний тиск водню 1,6 МПа, об'ємне відношення водень/вуглеводні -1 200:1, і об'ємна (волюмометрична) швидкість подачі 8,0 год. . Реакційний продукт подавали у теплообмінник водяного охолоджування і розділяли на газову фазу і рідку фазу, при цьому дві фази оцінювали окремо і проводили аналіз їх складів. Склад і властивості очищеної нафти наведені в таблиці 2. Таблиця 1 3 Питома густина, г/см початкова точка кипіння 10 % 50 % Інтервал відбору фракцій (°С) 90 % кінцева температура розгонки S, мкг/г N, мкг/г Вміст домішок As, нг/г Рb, нг/г алкани циклоалкани Компоненти (мас. %) С6-циклоалкани ароматичні вуглеводні олефіни 5 0,7252 79,8 99,8 112,6 144,4 161,3 428 0,9 3,0 2,0 63,22 22,68 2,40 12,48 1,62 UA 113741 C2 Таблиця 2 3 Питома густина, г/см початкова точка кипіння 10 % Інтервал відбору фракцій 50 % (°С) 90 % кінцева температура розгонки S, мкг/г N, мкг/г Вміст домішок As, нг/г Рb, нг/г алкани циклоалкани Компоненти (мас. %) С6-циклоалкани ароматичні вуглеводні олефіни 5 10 15 20 25 30 35 40 0,7255 80 100 112 144 162

ДивитисяДодаткова інформація

Автори російськоюMa Aizeng, Tian Longsheng, Wang Jieguang, Tang Wencheng

МПК / Мітки

МПК: C10G 63/04, C10G 63/00

Мітки: олефінів, спосіб, бензину, бензолу, вмістом, низьким, одержання

Код посилання

<a href="https://ua.patents.su/14-113741-sposib-oderzhannya-olefiniv-i-benzinu-iz-nizkim-vmistom-benzolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання олефінів і бензину із низьким вмістом бензолу</a>

Попередній патент: Видалення сірководню у вигляді сульфату амонію із парів продукту гідропіролізу

Наступний патент: Зв’язувальна система на основі вуглеводів та спосіб її виготовлення

Випадковий патент: Центральна станція системи радіозв'язку з рухомими об'єктами